Регулировка клапанов ВАЗ-2103 своими руками - пошаговый разбор

Статья обновлена: 01.03.2026

Точная регулировка тепловых зазоров клапанов – обязательная процедура для стабильной работы двигателя ВАЗ-2103.

Неправильные зазоры вызывают стук, падение мощности, перегрев клапанов и повышенный расход топлива.

Регулярная проверка и корректировка щелей каждые 15-20 тысяч километров сохраняет ресурс мотора и предотвращает дорогостоящий ремонт.

Для самостоятельной работы потребуются базовые инструменты: набор щупов, гаечные ключи, отвертка и фомка.

Строгое соблюдение последовательности действий и значений зазоров гарантирует правильный результат без обращения в сервис.

Необходимые инструменты для регулировки клапанов

Для самостоятельной регулировки клапанов на ВАЗ-2103 потребуется стандартный набор инструментов, который есть у большинства автолюбителей. Важно подготовить их заранее, чтобы не прерывать процесс.

Особое внимание уделите измерительным инструментам, так как точность регулировки напрямую зависит от их качества и правильного применения.

Основной комплект

- Ключи рожковые или накидные: 10х12, 13х14, 17х19 мм

- Торцовый ключ на 10 мм с воротком

- Отвертки: крестовая и плоская (среднего размера)

- Специальный ключ для проворачивания коленвала (головка на 36/38 мм)

- Набор щупов (диапазон 0.10–0.45 мм)

Дополнительно подготовьте пассатижи и чистую ветошь для удаления грязи. Для удобства можно использовать монтажную лопатку или самодельный крюк для фиксации коромысел.

| Инструмент | Назначение |

|---|---|

| Ключи 13 и 17 мм | Фиксация регулировочного винта и откручивание контргайки |

| Щупы 0.15 мм (впуск) Щупы 0.20 мм (выпуск) |

Контроль тепловых зазоров клапанов |

| Ключ на 36/38 мм | Поворот коленвала в положение ВМТ |

Подготовка автомобиля: фиксация и безопасность

Перед началом работ автомобиль должен быть надёжно обездвижен для предотвращения травм. Убедитесь, что площадка ровная, а стояночный тормоз полностью затянут. При необходимости дополнительно зафиксируйте колёса противооткатными башмаками или упорами.

Обязательно отсоедините минусовую клемму от аккумулятора для исключения случайного запуска двигателя. Наденьте защитные очки и хлопчатобумажные перчатки – мелкие частицы грязи и масло могут попасть в глаза или на кожу при демонтаже клапанной крышки.

Порядок подготовки:

- Установите ВАЗ-2103 на ровную площадку

- Затяните ручной тормоз до упора

- Заблокируйте задние колёса:

- Используйте противооткатные упоры

- При их отсутствии – крупные камни или деревянные колодки

- Отключите аккумулятор:

Клемма Действие Минусовая (-) Отсоединить первой Плюсовая (+) Изолировать от контакта с кузовом - Подготовьте инструменты:

- Набор рожковых ключей

- Щуп 0.15 мм

- Торцевой ключ на 10

- Чистую ветошь

Важно: Не работайте под машиной без опор – домкраты могут соскользнуть. Все действия выполняются только в подкапотном пространстве при выключенном зажигании.

Снятие воздушного фильтра для доступа к клапанной крышке

Отключите минусовую клемму аккумулятора для предотвращения короткого замыкания. Ослабьте хомут крепления патрубка воздуховода к корпусу фильтра с помощью крестовой отвертки или ключа на 10 мм.

Отсоедините гофрированный патрубок от карбюратора, аккуратно сдвинув его в сторону. Проверьте отсутствие дополнительных шлангов вентиляции картера, подключенных к корпусу фильтра – при наличии отсоедините их.

Демонтаж корпуса воздушного фильтра

Выполните следующие действия последовательно:

- Открутите гайку крепления корпуса фильтра на оси кронштейна (ключ на 10 мм).

- Снимите верхнюю часть корпуса, отстегнув 4 пружинных защелки по периметру.

- Извлеките фильтрующий элемент, протрите внутреннюю полость корпуса ветошью.

- Открутите три гайки крепления нижней части корпуса к моторному щиту (ключ на 13 мм).

После демонтажа корпуса откройте доступ к клапанной крышке. Убедитесь в наличии необходимого рабочего пространства над двигателем.

| Элемент крепления | Инструмент | Количество |

|---|---|---|

| Хомут воздуховода | Отвертка/ключ 10 мм | 1 шт |

| Гайка кронштейна | Ключ 10 мм | 1 шт |

| Гайки крепления корпуса | Ключ 13 мм | 3 шт |

Важно: Заглушите отсоединенные шланги вентиляции чистым ветошью во избежание попадания мусора в систему. Все снятые детали разместите в чистой зоне для предотвращения загрязнения.

Демонтаж клапанной крышки двигателя

Убедитесь, что двигатель полностью остыл во избежание ожогов и деформации прокладки. Подготовьте чистую ветошь для протирки поверхностей и ёмкость для снятых гаек/шайб.

Отключите минусовую клемму аккумулятора для предотвращения короткого замыкания. Аккуратно отсоедините шланг вентиляции картера (расположен на крышке) и снимите бензиновый шланг с карбюратора при необходимости обеспечения доступа.

Последовательность работ

- Ослабьте крепёжные гайки крест-накрест в 2-3 приёма для равномерного снятия напряжения.

- Снимите пружинные шайбы и металлические термоэкраны (при наличии) под гайками.

- Аккуратно подденьте крышку отвёрткой через резиновую прокладку в зоне свечных колодцев, избегая деформации фланца.

- Приподнимите крышку вместе с прокладкой, контролируя, чтобы прокладка не упала в поддон.

Важные нюансы:

- Не прикладывайте усилия – прилипание свидетельствует о неотключённых шлангах или забытых крепежах

- Немедленно закройте открытый газораспределительный механизм ветошью для защиты от пыли

- Проверьте состояние резиновой прокладки – трещины или затвердение требуют замены

| Тип крепежа | Количество | Особенности |

| Гайка М6 | 8 шт | С пружинными шайбами |

| Термоэкран | 4 шт | Только на выпускной стороне |

Очистка посадочной поверхности от старой прокладки

Тщательная очистка посадочной поверхности клапанной крышки – критически важный этап. Остатки старой прокладки или герметика нарушат герметичность, что приведёт к протечкам масла и попаданию грязи в двигатель.

Подготовьте необходимые инструменты: пластиковый или деревянный скребок, металлическую щётку, мелкую наждачную бумагу (зернистостью 400-600), ветошь и очиститель (бензин, уайт-спирит). Избегайте острых металлических предметов, способных оставить царапины.

Последовательность работ

- Механическое удаление крупных фрагментов: Аккуратно снимите основной слой старой прокладки пластиковым скребком. Двигайтесь вдоль поверхности, не прилагая чрезмерных усилий.

- Очистка остатков: Обработайте поверхность металлической щёткой, затем мелкой наждачной бумагой. Следите за равномерностью, не допуская локальных углублений.

- Обезжиривание: Протрите плоскость ветошью, смоченной в очистителе. Удалите всю пыль и масляные следы до идеально матового состояния.

Контроль качества: Проведите пальцем по очищенной поверхности – она должна быть абсолютно гладкой, без заусенцев и резиновых частиц. Убедитесь в отсутствии вмятин или коррозии в зоне прилегания прокладки.

Определение текущего состояния толкателей клапанов

Проверку начинайте с визуального осмотра толкателей при снятой клапанной крышке. Ищите явные дефекты: глубокие царапины, сколы, задиры или вмятины на рабочих поверхностях. Особое внимание уделите торцевой части, контактирующей с кулачком распредвала – она должна быть гладкой, без признаков выкрашивания металла или неравномерного износа.

Проверьте свободное вращение каждого толкателя пальцем в его посадочном гнезде головки блока цилиндров. Затрудненное проворачивание или полное заклинивание указывает на критический износ либо деформацию. Убедитесь в отсутствии люфта толкателя в гнезде при попытке покачать его из стороны в сторону – чрезмерный зазор требует замены.

Ключевые критерии оценки

Параметры для обязательной проверки:

- Рабочая поверхность: Отсутствие конусности, бочкообразности или эллипсности (проверяется микрометром).

- Высота: Сравнение с номинальным значением (указывается в мануале) – существенное уменьшение ведет к изменению теплового зазора.

- Состояние закаленного слоя: Отслоение или растрескивание (видно при увеличении) – прямой повод для замены.

Таблица типовых проблем и решений

| Дефект | Последствия | Действие |

| Задиры на торце | Ускоренный износ распредвала, шум | Замена толкателя, шлифовка вала |

| Коническая деформация | Неправильный тепловой зазор, стук | Обязательная замена |

| Заклинивание в гнезде | Прогар клапана, потеря компрессии | Замена толкателя, расточка/хонингование гнезда |

Все подозрительные или изношенные толкатели подлежат обязательной замене новыми. Установка дефектных деталей после регулировки приведет к быстрому нарушению зазора и риску повреждения распредвала или ГБЦ. Тщательная диагностика на этом этапе – запас надежности двигателя.

Правильная установка поршня первого цилиндра в ВМТ

Установите автомобиль на ровную поверхность, включите нейтральную передачу и затяните ручной тормоз. Снимите все свечи зажигания для облегчения проворачивания коленчатого вала. Откройте капот и демонтируйте клапанную крышку двигателя, предварительно очистив прилегающие поверхности от загрязнений.

Подготовьте специальный ключ для проворачивания коленвала (или головку на 36 мм с воротком). Найдите метки на шкиве коленчатого вала и передней крышке двигателя – они необходимы для точного определения ВМТ. Основная метка на крышке обычно соответствует 0° на шкале, а метка на шкиве – верхней мертвой точке.

Последовательность действий

- Проверните коленвал по часовой стрелке, наблюдая за положением меток через отверстие в передней крышке. Двигайте вал до совмещения риски на шкиве с длинной меткой (0°) на крышке.

- Проконтролируйте положение клапанов 4-го цилиндра – в момент нахождения 1-го цилиндра в ВМТ такта сжатия, клапаны 4-го цилиндра должны находиться в "состоянии качания" (оба слегка приоткрыты).

- Убедитесь в правильности установки, проверив через свечное отверстие 1-го цилиндра: поршень должен находиться в верхней позиции. При необходимости скорректируйте положение вала, вращая его в пределах последних 10-15°.

Важно: Не путайте ВМТ такта сжатия с ВМТ такта выпуска – в первом случае оба клапана 1-го цилиндра закрыты, а коромысла свободно проворачиваются вручную. При ошибке регулировка клапанов будет некорректной.

Как найти метки на шкиве коленвала и маховике

Для точной установки первого цилиндра в верхнюю мертвую точку (ВМТ) совместите метки на шкиве коленчатого вала и маховике. Шкив расположен в передней части двигателя, а маховик – под задним кожухом коробки передач. Обе метки должны быть синхронизированы с неподвижными указателями на блоке цилиндров или картере сцепления.

Проверьте шкив коленвала: на его ободе нанесена риска или точка, которую необходимо совместить с длинной вертикальной меткой на крышке привода ГРМ. Для доступа к метке маховика снимите резиновую заглушку в верхней части картера сцепления (расположена возле щупа уровня масла) и подсветите фонариком внутрь. На ободе маховика вы увидите риску, которая при правильном положении вала должна совпасть с треугольным вырезом на краю смотрового окна.

Порядок действий:

- Вывесите переднее колесо домкратом, включите 4-ю передачу и медленно проворачивайте колесо до появления метки шкива напротив указателя на крышке ГРМ.

- Через смотровое окно картера сцепления убедитесь, что риска маховика стоит точно напротив треугольной насечки.

- Если метки не совпадают – продолжайте вращение колеса до их полного выравнивания. Положение считается правильным, когда обе метки синхронно совмещены с указателями.

Важно: Двигатель должен быть холодным, а автомобиль – надежно зафиксирован стояночным тормозом и противооткатными упорами перед началом работ. Проворачивать коленвал только по часовой стрелке (со стороны передка автомобиля).

Проверка положения распредвала по меткам шестерни

Перед началом регулировки клапанов необходимо точно выставить коленчатый и распределительный валы по меткам. Это обеспечит правильное положение поршней и фаз газораспределения, что критично для корректной регулировки тепловых зазоров.

Проверка выполняется на холодном двигателе со снятым клапанным кожухом. Убедитесь, что автомобиль стоит на ручном тормозе, а рычаг коробки передач находится в нейтральном положении. Вам потребуется доступ к передней части двигателя и шкиву коленвала.

Порядок действий:

- Поворот коленчатого вала: С помощью ключа на 36 мм (или заводом стартером при выкрученных свечах) медленно проворачивайте коленвал по часовой стрелке до совмещения меток.

- Поиск метки на шкиве коленвала: На шкиве привода генератора найдите длинную риску или точку. Совместите её с вертикальной приливной меткой на передней крышке двигателя (указатель).

- Контроль меток шестерни распредвала: Осмотрите шестерню распределительного вала. Её большая установочная метка (обычно в виде крупной точки, отверстия или выступа) должна быть строго направлена вверх (на 12 часов). При этом две малые метки по бокам шестерни окажутся на одном горизонтальном уровне с поверхностью головки блока цилиндров (на 3 и 9 часов).

- Проверка положения поршней: Убедитесь, что поршень первого цилиндра находится в верхней мертвой точке (ВМТ) такта сжатия. Для проверки вверните свечу зажигания 1-го цилиндра или убедитесь, что оба клапана этого цилиндра закрыты (коромысла свободно качаются).

Если метки распредвала не совпадают, осторожно доверните коленвал на полный оборот (360°) до их точного совпадения. Не проворачивайте коленвал против часовой стрелки! При нарушении совмещения меток регулировка клапанов будет некорректной.

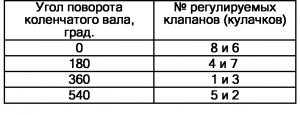

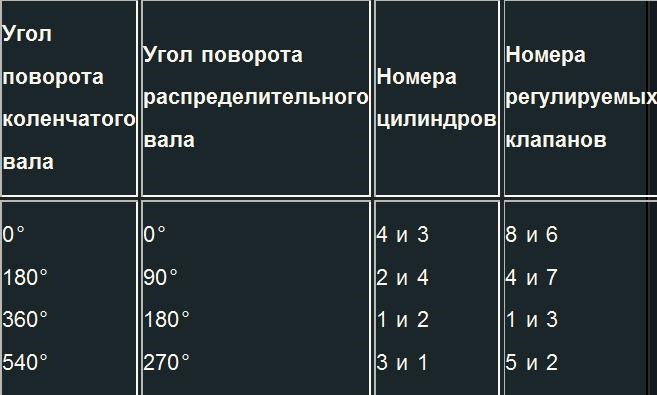

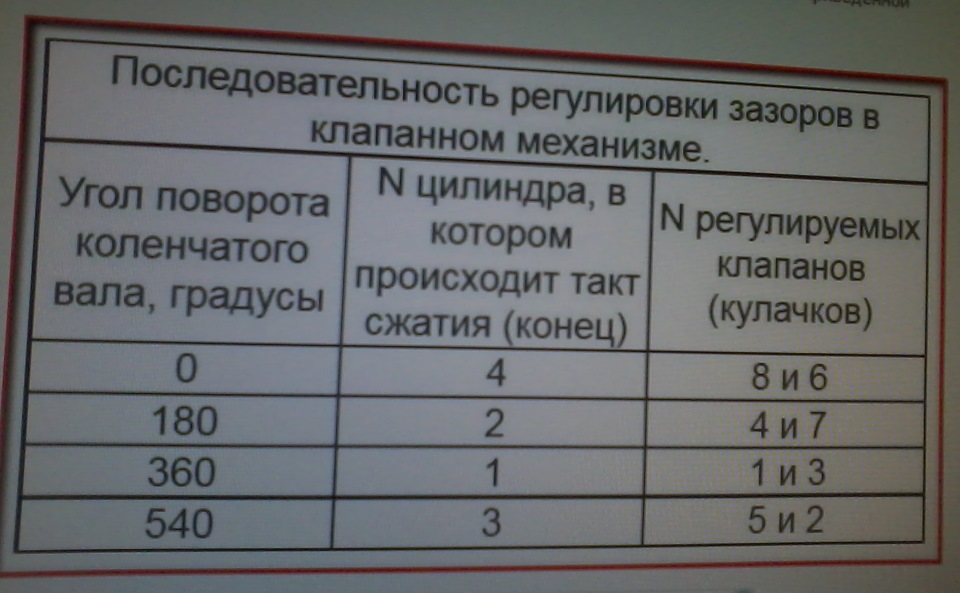

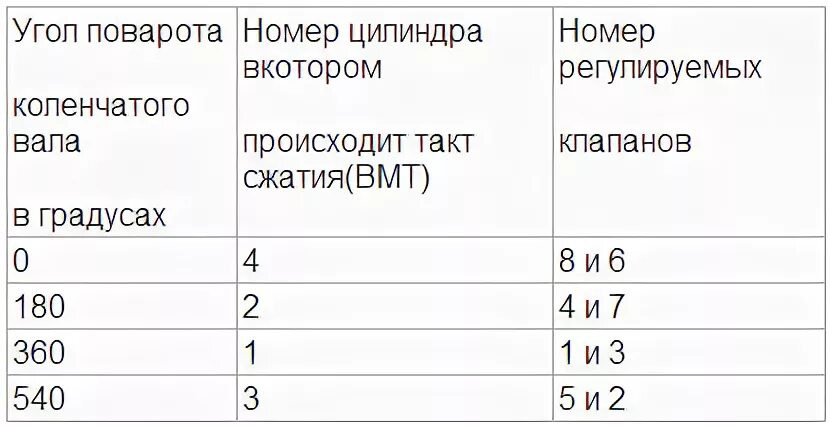

Последовательность регулировки клапанов по цилиндрам

Регулировку проводят поочередно для каждого цилиндра при положении поршня в верхней мертвой точке такта сжатия. Коленчатый вал проворачивают строго по часовой стрелке за болт крепления шкива привода генератора, используя ключ на 36 мм.

Порядок работы цилиндров: 1-3-4-2. После регулировки каждого цилиндра коленвал поворачивают на 180°. Контролируйте совпадение метки на шкиве коленвала с риской на крышке привода ГРМ при установке первого цилиндра в ВМТ.

- Цилиндр 1

- Установите поршень в ВМТ такта сжатия (метки совмещены)

- Регулируйте клапаны 8 (выпускной) и 6 (впускной)

- Цилиндр 3

- Поверните коленвал на 180°

- Регулируйте клапаны 4 (выпускной) и 7 (впускной)

- Цилиндр 4

- Поверните коленвал на 180° (общий поворот 360°)

- Регулируйте клапаны 1 (выпускной) и 3 (впускной)

- Цилиндр 2

- Поверните коленвал на 180° (общий поворот 540°)

- Регулируйте клапаны 5 (выпускной) и 2 (впускной)

Техника фиксации регулировочного винта ключом

После точной установки теплового зазора щупом необходимо жёстко закрепить регулировочный винт в коромысле. Для этого используется контргайка, которая фиксирует положение винта после завершения настройки.

Удержание винта от проворачивания во время затяжки – критически важный этап. Любое смещение винта ключом приведёт к изменению выставленного зазора и необходимости повторной регулировки.

Порядок действий

- Установите рожковый ключ на 13 мм на контргайку регулировочного узла.

- Наложите ключ на 5 мм (или тонкостенный торцевой ключ) на грани регулировочного винта. Надёжно зафиксируйте его от вращения.

- Плавно затяните контргайку ключом на 13 мм с усилием 15–20 Н·м. Удерживайте винт строго неподвижно!

- После затяжки обязательно повторно проверьте зазор щупом. Если он изменился – ослабьте контргайку и откорректируйте положение винта.

Используйте только исправные ключи с неразработанными гранями. Сорванные грани винта или гайки усложнят регулировку и потребуют замены детали.

Использование щупа для измерения зазора

Щуп представляет собой набор калиброванных стальных пластин различной толщины, предназначенных для точного контроля величины зазора между коромыслом и торцом клапана. Для ВАЗ-2103 потребуются щупы на 0.15 мм и 0.20 мм, соответствующие номинальным значениям тепловых зазоров впускных и выпускных клапанов.

Измерение проводится при полностью остывшем двигателе (температура 15-20°C) на каждом цилиндре, поршень которого находится в верхней мертвой точке такта сжатия. Щуп должен вставляться между регулировочным болтом коромысла и клапаном с легким сопротивлением – ощущается равномерное трение при протягивании пластины.

Рекомендуемые параметры

| Тип клапана | Номинальный зазор (мм) |

|---|---|

| Впускной | 0.15 |

| Выпускной | 0.20 |

- Проверните коленвал за болт крепления шкива ключом на 36 мм, совместив метки на шкиве и крышке ГРМ для 1-го цилиндра (ВМТ).

- Измерьте щупом зазоры на 1, 2, 3 и 5 клапанах (считая от радиатора).

- Поверните коленвал на 180°, отрегулируйте зазоры на 4, 6, 7 и 8 клапанах.

- Контролируйте усилие: правильно отрегулированный зазор допускает движение щупа с небольшим усилием, но без заклинивания.

Оптимальный тепловой зазор для впускных клапанов ВАЗ-2103

Тепловой зазор впускных клапанов обеспечивает герметичное закрытие при нагреве двигателя. Недостаточный зазор вызывает неплотное прилегание тарелки клапана к седлу, снижение компрессии и прогорание. Избыточный зазор приводит к ударным нагрузкам, повышенному шуму и ускоренному износу кулачков распредвала и толкателей.

Для впускных клапанов ВАЗ-2103 установлено точное значение теплового зазора 0.15 мм. Это актуально для двигателя, остывшего до температуры окружающей среды (15-20°C). Выпускные клапаны регулируются отдельно с зазором 0.20 мм из-за более высокого температурного расширения.

Критерии корректной регулировки

| Параметр | Впускные клапаны | Выпускные клапаны |

|---|---|---|

| Оптимальный зазор | 0.15 мм | 0.20 мм |

| Допустимое отклонение | ±0.05 мм | ±0.05 мм |

| Температура двигателя | Холодный (менее 20°C) | |

Последствия нарушения норм:

- Зазор менее 0.10 мм: подгорание седла клапана, падение мощности

- Зазор более 0.20 мм: металлический стук, разрушение толкателей

Нормативный зазор для выпускных клапанов

Для выпускных клапанов двигателя ВАЗ-2103 установлен строго регламентированный тепловой зазор. Эта величина критична для корректной работы газораспределительного механизма и предотвращения преждевременного износа деталей.

Согласно техническим требованиям завода-изготовителя, оптимальный зазор измеряется на холодном двигателе (при +20°C) и составляет 0.15 мм. Допустимое отклонение не должно превышать ±0.02 мм, то есть рабочий диапазон лежит в пределах 0.13–0.17 мм.

Особенности регулировки

При выполнении работ учитывайте следующие нюансы:

- Зазор проверяется щупом между кулачком распредвала и регулировочной шайбой толкателя

- Измерения проводятся при положении клапана «полностью закрыто» (кулачок направлен вверх)

- Требуется последовательная проверка каждого выпускного клапана согласно порядку работы цилиндров

| Параметр | Значение |

| Номинальный размер | 0.15 мм |

| Минимальный допуск | 0.13 мм |

| Максимальный допуск | 0.17 мм |

| Температура двигателя | +20°C |

Нарушение указанных параметров приводит к характерным неисправностям: при увеличенном зазоре возникает стук клапанов и снижение мощности, при уменьшенном – прогар тарелки клапана и падение компрессии.

Подбор щупа правильной толщины

Точность замера теплового зазора напрямую зависит от корректного выбора толщины щупа. Использование слишком тонкого или толстого измерителя приведет к нарушению регламентных параметров, что вызовет стук клапанов либо их неплотное закрытие с последующим прогоранием. Для ВАЗ-2103 предусмотрены разные значения для впускной и выпускной групп.

Рекомендованные заводом зазоры составляют 0,15 мм для впускных клапанов и 0,20 мм для выпускных. Подготовьте набор щупов с диапазоном 0.05-0.40 мм, уделяя особое внимание пластинам 0.15 и 0.20 мм – они должны быть чистыми, без заусенцев и деформаций. Запрещено комбинировать несколько щупов для замера одного зазора.

Порядок выбора и контроля

- Проверяйте холодный двигатель (20-25°C) после 30 минут простоя

- Впускные клапаны: щуп 0.15 мм должен входить с ощутимым сопротивлением, но не застревать

- Выпускные клапаны: щуп 0.20 мм требует большего усилия при вставке, чем для впускных

- Недопустимо: свободное болтание щупа или невозможность установить его без нажима

| Тип клапана | Номинальный зазор | Критерий правильности |

|---|---|---|

| Впускной | 0.15 мм | Щуп проходит с равномерным трением по всей длине |

| Выпускной | 0.20 мм | Чувствуется заметное сопротивление при извлечении |

Алгоритм ослабления контргайки на коромысле

Убедитесь, что поршень цилиндра находится в верхней мертвой точке (ВМТ) такта сжатия. Проверьте свободный ход коромысла клапанов этого цилиндра рукой – они должны покачиваться без усилий.

Подготовьте два рожковых ключа на «13»: один для фиксации регулировочного болта, второй – для контргайки. Убедитесь в отсутствии помех для инструмента в зоне работы.

Порядок действий

- Наложите первый ключ на грани регулировочного болта под коромыслом, плотно зафиксировав его положение.

- Установите второй ключ на контргайку, сопряженную с регулировочным болтом.

- Плавно поверните ключ на контргайке против часовой стрелки, преодолевая сопротивление.

- Удерживая регулировочный болт первым ключом от проворачивания, ослабьте контргайку на 1/2-1 оборот до свободного хода.

- Проверьте возможность ручного вращения регулировочного болта после ослабления – он должен двигаться без заеданий.

Контргайка ослаблена. Теперь можно выставлять тепловой зазор клапана вращением регулировочного болта щупом перед последующей фиксацией.

Корректировка зазора вращением регулировочного винта

Ослабьте контргайку регулировочного винта ключом на 13, удерживая отверткой головку винта от проворачивания. Вставьте щуп требуемой толщины между кулачком распредвала и толкателем клапана согласно техническим параметрам двигателя.

Медленно вращайте регулировочный винт отверткой до достижения оптимального натяга: щуп должен выниматься с небольшим сопротивлением, но не зажиматься полностью. Контролируйте положение винта при затяжке – малейшее смещение изменит зазор.

Алгоритм фиксации регулировки

- Зафиксируйте регулировочный винт отверткой в установленном положении

- Затяните контргайку моментом 30–40 Н·м динамометрическим ключом

- Повторно проверьте зазор щупом – при изменении повторите регулировку

- Прокрутите коленвал на 180° для перехода к следующей паре клапанов

| Тип клапана | Толщина щупа (холодный двигатель) | Особенности контроля |

|---|---|---|

| Впускной | 0.15 мм | Щуп проходит с легким защемлением |

| Выпускной | 0.20 мм | Сопротивление заметнее, чем у впускного |

Критические ошибки: затяжка контргайки без фиксации винта, регулировка на прогретом двигателе, использование щупов с повреждениями. Проверяйте каждый зазор дважды – после установки винта и после затяжки контргайки.

Фиксация выбранного положения контргайкой

Удерживая регулировочный болт ключом в строго зафиксированном положении, плотно затяните контргайку. Применяйте динамометрический ключ для соблюдения момента затяжки 31-41 Н·м (3,2-4,2 кгс·м). Избегайте смещения болта при затяжке – малейший проворот нарушит выставленный зазор.

Немедленно после затяжки повторно проверьте зазор щупом. Если контргайка сместила болт при фиксации, щуп не войдет в просвет или будет болтаться – это потребует повторной регулировки. Контролируйте параллельность плоскостей коромысла и торца клапана при проверке.

Типичные ошибки при затяжке

| Ошибка | Последствие | Решение |

|---|---|---|

| Отсутствие фиксации болта | Самопроизвольное выкручивание болта | Использовать два ключа одновременно |

| Превышение усилия затяжки | Срыв резьбы или деформация коромысла | Применение динамометрического ключа |

| Пропуск повторной проверки | Некорректный зазор после фиксации | Обязательный контроль щупом |

При отклонении зазора после фиксации ослабьте контргайку, откорректируйте положение болта и повторите процедуру затяжки. Добейтесь устойчивого положения, при котором контргайка надежно стопорит регулировочный болт без изменения зазора.

Проверка правильности зазора после затяжки

После фиксации регулировочной гайки коромысла тепловой зазор между кулачком распредвала и коромыслом может измениться из-за смещения регулировочного болта при затяжке. Обязательно перепроверьте каждый отрегулированный клапан перед сборкой.

Используйте тот же щуп, которым выставляли номинальный зазор (0.15 мм для впускных, 0.20 мм для выпускных клапанов на холодном двигателе). Убедитесь, что кулачок распредвала направлен пяткой вверх (клапан полностью закрыт).

Порядок контроля

- Вставьте щуп в зазор между кулачком и рабочей поверхностью коромысла.

- Правильно отрегулированный зазор обеспечивает:

- Щуп проходит с ощутимым сопротивлением

- При извлечении чувствуется лёгкое трение, но без заеданий

- Недопустимые признаки:

- Щуп движется свободно (зазор увеличен)

- Щуп не входит или требует сильного нажима (зазор уменьшен)

- При отклонениях ослабьте контргайку, откорректируйте зазор регулировочным болтом и повторите проверку.

Проведите контроль для всех клапанов в последовательности рабочего цилиндра. Не запускайте двигатель без подтверждения корректных зазоров на каждом клапане.

Регулировка клапанов четвертого цилиндра

Установите поршень четвертого цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия. Для этого вращайте коленчатый вал за болт крепления шкива до совпадения метки на шкиве с длинной риской на крышке привода распределительного вала. Убедитесь, что оба клапана цилиндра полностью закрыты (кулачки распредвала направлены вверх от коромысел).

Проверьте текущие зазоры щупом между кулачком распределительного вала и регулировочным болтом коромысла. Для впускного клапана (№7) используйте щуп 0,15 мм, для выпускного (№8) – 0,20 мм. Щуп должен входить с легким сопротивлением. Если зазор не соответствует норме, ослабьте контргайку регулировочного болта.

Пошаговая процедура регулировки

- Вставьте щуп требуемой толщины между кулачком распредвала и пяткой коромысла регулируемого клапана

- Ключом на 13 мм ослабьте контргайку регулировочного болта

- Вращайте шестигранником на 5 мм регулировочный болт до плотного прилегания щупа

- Фиксируйте болт от проворачивания, затяните контргайку моментом 18-20 Н·м

- Повторно проверьте зазор: щуп должен вытягиваться с небольшим усилием

| Тип клапана | Номер | Нормальный зазор (мм) |

|---|---|---|

| Впускной | 7 | 0.15 ± 0.02 |

| Выпускной | 8 | 0.20 ± 0.02 |

После регулировки обоих клапанов четвертого цилиндра проворачивайте коленвал на 180° для перехода к следующему цилиндру в порядке работы 1-3-4-2. Контролируйте момент затяжки контргаек – перетяжка деформирует коромысла.

Поворот коленвала на 180 градусов для второго цилиндра

После завершения регулировки зазоров клапанов первого цилиндра, необходимо подготовить к работе второй цилиндр. Для этого коленчатый вал двигателя нужно провернуть на определенный угол.

Поворот на 180 градусов (половину оборота) от исходного положения ВМТ первого цилиндра приведет поршень второго цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия. Это рабочее положение для регулировки его клапанов.

Порядок поворота коленвала

- Убедитесь, что ключ или трещотка надежно закреплены на болте крепления шкива коленвала.

- Медленно и плавно проворачивайте коленвал по часовой стрелке (если смотреть со стороны радиатора).

- Следите за меткой на шкиве коленвала. Вам нужно провернуть вал так, чтобы эта метка сместилась ровно на 180 градусов от своего первоначального положения при ВМТ первого цилиндра.

- Контролируйте положение по меткам: если на шкиве нанесено 360 градусов, метка должна переместиться на противоположную сторону. Если метка одна (0°), то после поворота на 180° она окажется в самой нижней точке (под шкивом).

- Для дополнительной проверки (если есть доступ): метка на маховике, видимая через смотровое окно в картере сцепления, также сместится на 180° относительно своего положения при ВМТ первого цилиндра.

Важно: Проворачивайте коленвал только по часовой стрелке (нормальному направлению вращения двигателя). Точность поворота критична – клапаны второго цилиндра должны находиться в полностью закрытом положении (оба кулачка распредвала для 2-го цилиндра будут обращены "спинами" вверх).

Методика регулировки третьей пары клапанов

Установите поршень третьего цилиндра в верхнюю мертвую точку такта сжатия. Для этого поверните коленчатый вал ключом за болт крепления шкива до совпадения метки на шкиве коленвала с длинной меткой (0 градусов) на крышке распределительных шестерен. Убедитесь, что кулачки распределительного вала для третьего цилиндра (5-й и 6-й клапаны) обращены назад и не нажимают на толкатели.

Проверьте свободу перемещения толкателей: при легком нажатии пальцем они должны проворачиваться вокруг оси. Подготовьте щупы толщиной 0,15 мм (для впускного клапана №5) и 0,20 мм (для выпускного клапана №6), а также ключи на 13 мм и 17 мм.

Пошаговая последовательность работ

- Вставьте щуп 0,15 мм между кулачком распредвала и регулировочной шайбой впускного клапана №5.

- При несоответствии зазора ослабьте контргайку регулировочного болта ключом на 13 мм.

- Ключом на 17 мм вращайте регулировочный болт до достижения легкого сопротивления при извлечении щупа.

- Зафиксируйте болт и затяните контргайку моментом 18-20 Н·м с повторной проверкой зазора.

- Повторите операции для выпускного клапана №6 с щупом 0,20 мм.

- Проверните коленвал на 2 полных оборота и перепроверьте зазоры при повторном совпадении меток.

Особенности работы со вторым цилиндром

При регулировке клапанов второго цилиндра ВАЗ-2103 критически важно соблюдать последовательность действий, так как положение распредвала напрямую влияет на корректность зазоров. Убедитесь, что метка на шкиве коленвала совмещена с риской на крышке ГРМ, а кулачки распредла для второго цилиндра направлены в противоположные стороны от толкателей – это положение соответствует такту сжатия.

Измерение зазора производите набором щупов между регулировочным болтом и коромыслом клапана при полностью ослабленной контргайке. Помните: для впускного клапана (верхний в ряду) номинальный зазор составляет 0.15 мм, для выпускного (нижний) – 0.20 мм. Фиксация контргайки требует одновременного удержания регулировочного болта ключом на 13 мм и затяжки гайки ключом на 17 мм.

Ключевые нюансы при работе

- Порядок регулировки: Второй цилиндр обрабатывается третьим по счету после 4-го и 3-го при повороте коленвала на 180°.

- Контроль теплового зазора: После затяжки контргайки обязательно перепроверьте щупом зазор – болт может сместиться при фиксации.

- Осмотр сопутствующих элементов: Проверьте целостность колпачков маслоотражателей и отсутствие выработки на коромыслах.

| Параметр | Впускной клапан | Выпускной клапан |

| Номер клапана в цилиндре | Верхний (№6) | Нижний (№8) |

| Номинальный зазор (холодный) | 0.15 мм | 0.20 мм |

| Допустимое отклонение | ±0.05 мм | ±0.05 мм |

При замене регулировочных болтов используйте только оригинальные комплектующие – разница в твердости металла нештатных деталей приводит к ускоренному износу. После завершения регулировки прокрутите коленвал на 2 полных оборота и перепроверьте зазоры второго цилиндра для исключения ошибок.

Повторная проверка всех клапанов после регулировки

После завершения первичной регулировки зазоров всех клапанов необходимо выполнить повторный контроль каждого из них. Эта процедура исключает погрешности, возникшие из-за проворота распредвала или неравномерного затягивания контргаек, и гарантирует точность выставленных параметров.

Проверку проводят на полностью остывшем двигателе (20-25°C) в той же последовательности, что и первоначальную регулировку. Особое внимание уделите клапанам, которые при первичной настройке требовали значительной корректировки – их зазоры чаще всего меняются при фиксации контргаек.

Порядок действий:

- Повторно проверните коленчатый вал за болт крепления шкива по часовой стрелке на 180° от ВМТ 1-го цилиндра.

- Проконтролируйте зазоры только у клапанов, находящихся в закрытом положении на текущем такте:

- Цилиндр 1: впускной и выпускной (при ВМТ)

- Цилиндр 2: впускной (после поворота на 180°)

- Цилиндр 4: выпускной (после поворота на 360°)

- Цилиндр 3: оба клапана (после поворота на 540°)

- При обнаружении отклонений от нормы (0.15 мм для впускных, 0.20 мм для выпускных) немедленно проведите коррекцию.

Критерии правильной проверки:

| Параметр | Требование |

|---|---|

| Щуп | Должен входить с легким защемлением, но без усилий |

| Разница зазоров | Не более 0.05 мм между однотипными клапанами |

| Фиксация | Контргайки затянуты моментом 17-20 Н·м |

После окончательной проверки установите клапанную крышку с новым герметичным уплотнением. Запустите двигатель и прослушайте работу ГРМ – характерный звонкий стук «клапанов» указывает на недостаточный зазор, глухой стук – на чрезмерный.

Очистка клапанной крышки от остатков масла

Тщательно удалите резиновую прокладку крышки, аккуратно поддев её отвёрткой с тонким жалом. Промойте саму прокладку в керосине или бензине «Калоша», затем просушите безворсовой ветошью – деформировать её нельзя.

Загрязнения с внутренней поверхности крышки удаляйте металлическим шпателем или жёсткой щёткой, уделяя особое внимание лабиринтным каналам системы вентиляции картера. Крупные наслоения масляного шлама предварительно размягчите WD-40.

Порядок финишной промывки

Обезжирьте все детали одним из растворов:

- Бензин или керосин – замочите крышку на 15 минут, затем прочистите зубной щёткой

- Спецсредство для мойки двигателя – нанесите аэрозоль, выдержите 10 минут по инструкции

- Дизельное топливо – эффективно против застарелого нагара при длительной выдержке

После обработки выполните заключительные действия:

- Промойте крышку струёй горячей воды под давлением

- Высушите сжатым воздухом или естественным способом (минимум 30 минут)

- Проверьте отсутствие остатков грязи в углублениях под резиновые колпачки

| Материал | Эффективность | Время обработки |

|---|---|---|

| Керосин | Средняя | 15-20 мин |

| Аэрозольный очиститель | Высокая | 7-10 мин |

| Дизтопливо | Максимальная | 40-60 мин |

Важно: Не используйте ацетон или растворитель 646 – они разрушают алюминиевый сплав крышки. Контролируйте чистоту маслоотражателя – его сетчатая структура не должна забиваться отложениями.

Установка новой прокладки клапанной крышки

Очистите привалочную поверхность головки блока цилиндров и самой крышки от старой прокладки, масляных следов и грязи ветошью. Убедитесь, что канавка для прокладки на крышке не имеет задиров или деформаций. При наличии масляных отложений используйте растворитель.

Проверьте целостность новой прокладки – резиновый уплотнитель должен быть эластичным без трещин или перегибов. Уложите ее в посадочный паз клапанной крышки, равномерно распределив по периметру. Убедитесь, что выступы на прокладке точно совпадают с углублениями возле свечных колодцев.

Ключевые этапы монтажа

Аккуратно установите крышку на головку блока, не смещая прокладку. Затягивайте гайки крепления крестообразно в 3 этапа:

- Наживите все гайки пальцами

- Затяните с усилием 2-3 Н·м по схеме:

1 4 3 2 - Доведите момент до 6-9 Н·м тем же порядком

Не допускайте перекоса – при затяжке крышка должна равномерно прижиматься по всему контуру. После запуска двигателя проверьте отсутствие течей масла в зоне прилегания прокладки. При необходимости подтяните холодный мотор.

Замена маслосъемных колпачков при необходимости

Маслосъемные колпачки (сальники клапанов) требуют замены при их износе или затвердевании, что определяется по характерным признакам: синему дыму из выхлопной трубы на прогретом двигателе и повышенному расходу масла. Неисправные колпачки пропускают масло вдоль стержней клапанов в камеру сгорания, что негативно влияет на работу двигателя и экологические показатели.

Процедура замены выполняется после снятия клапанной крышки и демонтажа компонентов ГРМ, обеспечивающих доступ к клапанным пружинам. Требуется специальный инструмент для сжатия пружин и аккуратность при работе с направляющими втулками клапанов.

Порядок выполнения работ

- Снимите клапанную крышку и ремень ГРМ (при необходимости).

- Проверните коленвал до ВМТ для первого цилиндра.

- Используя съемник пружин клапанов, сожмите пружину и извлеките сухарики.

- Снимите тарелку пружины и саму пружину, получив доступ к маслосъемному колпачку.

- Аккуратно подденьте старый колпачок шилом или тонкогубцами и снимите его с направляющей втулки.

- Обезжирьте посадочное место на втулке и установите новый колпачок строго вертикально, легким нажатием до упора.

- Соберите узел в обратной последовательности, повторите операцию для остальных клапанов.

Критические моменты:

- Используйте только колпачки, совместимые с ВАЗ-2103

- Не допускайте перекоса при установке – это приведет к быстрому износу

- Проверяйте состояние направляющих втулок: люфт более 0,1 мм требует их замены

- После сборки выполните регулировку тепловых зазоров клапанов

| Признак неисправности | Последствия игнорирования |

|---|---|

| Залегание колец | Снижение компрессии, перерасход топлива |

| Загрязнение свечей | Перебои зажигания, троение двигателя |

| Коксование камеры сгорания | Детонация, перегрев клапанов |

Монтаж клапанной крышки с равномерной затяжкой

Перед установкой клапанной крышки тщательно очистите привалочную поверхность головки блока цилиндров от остатков старой прокладки и загрязнений. Убедитесь в целостности новой резиновой прокладки и отсутствии деформаций на фланце крышки. Уложите прокладку в канавку крышки, обеспечивая равномерное прилегание по всему периметру без перекосов.

Установите крышку на головку блока, совместив монтажные отверстия со шпильками. Вручную наживите гайки крепления в последовательности от центра к краям. Используйте только штатные гайки с резиновыми уплотнительными кольцами – они обеспечивают герметичность и предотвращают перетяжку.

Правила затяжки креплений

- Применяйте динамометрический ключ с диапазоном 2-10 Н·м

- Затягивайте гайки крест-накрест в 3 этапа:

- Первый проход: 2 Н·м

- Второй проход: 4 Н·м

- Третий проход: 6-8 Н·м (точное значение уточняйте в мануале)

- После запуска двигателя дайте мотору прогреться до рабочей температуры, затем остудите и проверьте момент затяжки повторно

| Ошибка | Последствие |

|---|---|

| Неравномерная затяжка | Течь масла через прокладку |

| Превышение момента затяжки | Деформация фланца крышки |

| Использование старых уплотнителей | Негерметичность соединения |

Контрольный осмотр после пробега 200-300 км обязателен – проверьте отсутствие масляных подтеков по периметру крышки. При обнаружении протечек никогда не подтягивайте гайки на горячем двигателе – дождитесь полного остывания мотора и выполните повторную затяжку с соблюдением указанных моментов.

Установка воздушного фильтра на штатное место

После завершения регулировки клапанов аккуратно установите новый или очищенный воздушный фильтр в нижнюю часть корпуса. Следите за правильной ориентацией элемента – резиновый уплотнитель должен плотно прилегать к краям корпуса без перекосов. Убедитесь, что фильтрующая гофра не имеет механических повреждений.

Тщательно очистите посадочную поверхность корпуса от пыли и загрязнений ветошью. Проверьте состояние резиновой прокладки на крышке воздухоочистителя. При обнаружении трещин, затвердевания или деформации замените уплотнитель – нарушение герметичности приведет к подсосу нефильтрованного воздуха.

Порядок сборки

- Наденьте крышку на корпус, совместив монтажные отверстия

- Равномерно затяните гайки крепления крест-накрест в следующей последовательности:

- Центральная гайка шпильки карбюратора

- Передняя правая гайка корпуса

- Задняя левая гайка корпуса

- Передняя левая гайка корпуса

- Задняя правая гайка корпуса

- Подключите все вакуумные шланги к штатным штуцерам

- Установите на место патрубок вентиляции картера

| Элемент крепления | Момент затяжки (Н·м) |

|---|---|

| Центральная гайка (карбюратор) | 3,0-4,0 |

| Угловые гайки корпуса | 1,5-2,5 |

Контрольная проверка: После запуска двигателя проведите рукой по стыку крышки и корпуса – отсутствие подсоса воздуха подтверждается равномерным тепловым потоком. Постороннее шипение укажет на нарушение герметичности.

Первая проверка работы двигателя после регулировки

Запустите двигатель на холостом ходу, внимательно прислушиваясь к звукам из-под клапанной крышки. Нормальная работа характеризуется ровным мягким гулом без металлических стуков или цокота. Дайте мотору прогреться до рабочей температуры (80-90°C), наблюдая за стабильностью оборотов.

Контролируйте цвет выхлопных газов: допустим легкий прозрачный или белесый пар (особенно в холодную погоду). Черный или густой сизый дым, а также плавающие обороты указывают на проблемы. Проверьте отсутствие масляных подтеков на стыке клапанной крышки и ГБЦ.

Порядок диагностики

- Холодный запуск (до прогрева):

- Легкость пуска без подгазовывания

- Отсутствие хлопков в карбюратор/глушитель

- Прогрев до 90°C:

- Стабильность ХХ (800±50 об/мин)

- Равномерность работы цилиндров

- Тест под нагрузкой:

- Плавный рост оборотов при резком нажатии педали газа

- Отсутствие провалов при сбросе газа

| Симптом | Возможная причина |

|---|---|

| Громкий цокот под крышкой | Недостаточный зазор клапанов |

| Металлический стук на горячую | Избыточный зазор клапанов |

| Провалы при разгоне | Неправильный зазор впускных клапанов |

| Синяя дымная полоса | Прогар клапана (критичный зазор) |

Анализ посторонних шумов на холостых оборотах

После регулировки клапанов ВАЗ-2103 важно проанализировать характер посторонних шумов на холостом ходу, так как они могут указывать на ошибки в проведённых работах или сопутствующие неисправности двигателя. Нехарактерные звуки проявляются при неверно выставленных тепловых зазорах, износе деталей ГРМ или проблемах смежных систем.

Идентификация источника шума требует последовательной диагностики: сначала определите зону прослушивания (головка блока, картер, передняя часть двигателя), затем сопоставьте частоту звука с оборотами коленвала. Используйте стетоскоп или металлический прут для точной локализации – это исключит субъективную оценку.

| Тип шума | Характеристика | Возможная причина |

|---|---|---|

| Металлический звон | Ритмичный, высокочастотный, совпадает с оборотами распредвала | Увеличенный зазор клапанов |

| Глухой стук | Низкочастотный, усиливается при резком сбросе газа | Износ коренных подшипников коленвала |

| Шуршание/свист | Постоянный, не зависит от тактности двигателя | Ослабление ремня ГРМ, износ подшипников генератора |

| Щелчки | Нерегулярные, при прогреве исчезают | Уменьшенный зазор клапанов (прогар седла) |

Алгоритм проверки при подозрении на ошибки регулировки

- Прогрейте двигатель до рабочей температуры (80-90°C).

- Снимите клапанную крышку, повторно проверьте зазоры щупом на всех клапанах согласно схеме ТВМ.

- Убедитесь в правильной установке ремня ГРМ (совпадение меток на шкивах и блоке).

- Проконтролируйте состояние толкателей и кулачков распредвала на предмет выработки.

Важно: Если шумы сохраняются после корректной регулировки зазоров, ищите причину в износе рокеров, деформации стержней клапанов или неисправности системы смазки. Характерный признак масляного голодания – одновременное появление стука гидрокомпенсаторов (на модификациях с ними) и клапанного механизма.

Контроль герметичности соединения клапанной крышки

После установки клапанной крышки с новой прокладкой запустите двигатель и дайте ему поработать 5-7 минут на средних оборотах (1500-2000 об/мин). Внимательно осмотрите периметр соединения при хорошем освещении, используя фонарь при необходимости. Особое внимание уделите углам и зонам вокруг шпилек крепления – именно там чаще всего появляются подтёки.

Проведите чистую сухой тряпкой по стыку крышки и ГБЦ на расстоянии 1-2 см от шва. Если на ткани остаются следы масла – герметичность нарушена. Дополнительно проверьте низ крышки в районе трамблёра и катушки зажигания, где возможны незаметные при беглом осмотре протечки.

Методы устранения негерметичности

При обнаружении подтёков выполните следующие действия:

- Дождитесь остывания двигателя до 40-50°C для безопасной работы.

- Последовательно дотяните гайки крепления с моментом 2,0-4,0 Н·м (ключом-трещёткой без усилий), соблюдая диагональную схему затяжки.

- Если протечки сохраняются – снимите крышку и проверьте:

- Отсутствие деформации посадочной плоскости крышки

- Равномерность нанесения герметика (если использовался) в зонах прилегания полукруглых заглушек

- Правильность укладки прокладки без перекосов

Важно: Не допускайте попадания излишков герметика внутрь клапанного механизма – это может вызвать закоксовывание масляных каналов. При повторной сборке очищайте пазы крышки от старого уплотнителя жёсткой щёткой.

| Тип дефекта | Способ устранения |

|---|---|

| Продавленная прокладка | Замена уплотнения с контролем плоскости крышки |

| Перекос при установке | Повторный монтаж с выравниванием прокладки |

| Забоины на крышке | Шлифовка плоскости или замена детали |

Как часто нужно проверять зазоры клапанов

Регулярность проверки клапанных зазоров на ВАЗ-2103 определяется регламентом производителя и условиями эксплуатации автомобиля. Согласно официальным рекомендациям, процедура выполняется каждые 20 000 км пробега или один раз в год, если машина используется редко.

Учитывайте факторы, сокращающие межсервисный интервал: агрессивный стиль вождения с постоянными высокими оборотами, использование некачественного топлива или масла, а также длительные поездки в тяжелых условиях (пыль, жара, пробки). При появлении характерного металлического стука в районе клапанной крышки проверку следует провести внепланово.

Ключевые правила контроля

Обязательные случаи внеплановой проверки:

- После капитального ремонта двигателя или замены ГРМ

- При установке новых клапанов, толкателей или распредвала

- Если замечено снижение мощности двигателя или повышенный расход топлива

Важно: Замеры выполняются только на холодном двигателе (20-25°C) щупом нужного номинала. Для впускных клапанов норматив составляет 0.15 мм, для выпускных – 0.20 мм с допустимым отклонением ±0.05 мм.

| Тип клапана | Номинальный зазор | Допуск |

| Впускной | 0.15 мм | ±0.05 мм |

| Выпускной | 0.20 мм | ±0.05 мм |

Пренебрежение периодичностью приводит к ускоренному износу кулачков распредвала, прогарам клапанов и снижению компрессии. При самостоятельной регулировке используйте динамометрический ключ для затяжки гайки коромысла с усилием 4.0-4.5 кгс·м.

Типичные ошибки новичков при самостоятельной регулировке

Неправильный выбор теплового зазора – распространённая проблема. Многие начинающие мастера игнорируют специфику двигателя ВАЗ-2103, устанавливая одинаковые значения для впускных и выпускных клапанов, хотя для них требуются разные параметры (0.15 мм и 0.20 мм соответственно). Это приводит к стукам или снижению мощности.

Пренебрежение температурным режимом – ещё одна критическая ошибка. Регулировку проводят исключительно на холодном двигателе (20-25°C), но некоторые пытаются выполнить работу сразу после остановки мотора. Тепловое расширение металла искажает реальный зазор, гарантируя некорректный результат.

Опасные недочёты при выполнении работ

Основные технические ошибки включают:

- Неправильная установка меток ГРМ: совмещение точки на шкиве коленвала с риской на крышке без контроля положения распределительного вала (метка на звёздочке должна совпадать с выступом на корпусе подшипников)

- Замер щупом "с усилием": попытки протолкнуть слишком толстый щуп между кулачком и толкателем деформируют измерительный инструмент и дают ложные показания

- Регулировка непарных клапанов: проверка зазора у клапанов, чьи кулачки распредвала направлены вверх (в этом положении коромысло должно быть полностью освобождено)

| Ошибка | Последствие | Как избежать |

|---|---|---|

| Затяжка контргайки без фиксации | Сбивается выставленный зазор | Удерживать регулировочный болт ключом при закручивании гайки |

| Использование изношенного щупа | Неточность измерений до 0.05 мм | Проверять толщиномер на ровной поверхности, заменять при искривлении |

| Игнорирование порядка цилиндров | Пропуск клапанов или двойная регулировка | Применять схему: 8-6-4-7-1-3-2-5 (после ВМТ 1 цилиндра) |

Грубые нарушения техники безопасности часто усугубляют ситуацию. Проворачивание коленвала ключом при включённой передаче может вызвать самопроизвольное движение автомобиля. Отсутствие фиксации противооткатными упорами и поднятого ручного тормоза создаёт прямой риск травм.

Что делать если стук клапанов не исчез после регулировки

Если после регулировки клапанов на ВАЗ-2103 сохраняется характерный стук, необходимо провести повторную диагностику и выявить причину. Игнорирование проблемы может привести к ускоренному износу деталей ГРМ и дорогостоящему ремонту двигателя.

Первым шагом убедитесь, что регулировка выполнена корректно: проверьте тепловые зазоры на всех клапанах повторно холодному двигателю (0,15 мм для впускных, 0,20 мм для выпускных). Используйте только качественный набор щупов и контролируйте момент затяжки контргаек (19-30 Н·м).

Возможные причины и методы устранения

Основные проблемы и способы их решения:

- Неправильная последовательность регулировки - сверьтесь с порядком цилиндров (1-3-4-2) и положением меток ГРМ

- Износ толкателей или кулачков распредвала - визуально оцените выработку, при конусообразной форме детали подлежат замене

- Деформация клапанных пар - проверьте геометрию штанг и тарелок клапанов на биение

Дополнительные факторы:

- Проверьте состояние гидрокомпенсаторов (при наличии) - засорение каналов требует промывки системы

- Контролируйте давление масла - низкие показатели свидетельствуют о проблемах с маслонасосом или засорении фильтра

- Убедитесь в отсутствии нагара на клапанах - при необходимости выполните раскоксовку двигателя

| Симптом | Вероятная причина | Способ проверки |

|---|---|---|

| Стук на всех оборотах | Систематическая ошибка регулировки | Повторный замер щупом с точностью 0.01 мм |

| Локализованный стук в одном цилиндре | Прогар клапана или износ направляющей | Замер компрессии, осмотр свечи |

| Стук только на горячем двигателе | Неправильный тепловой зазор | Контроль после остывания мотора до +20°C |

Важно: При отсутствии опыта или специализированного инструмента (динамометрический ключ, микрометрический щуп) рекомендуется обратиться к профильным специалистам. Самостоятельные ошибки в регулировке часто приводят к прогару клапанов и капитальному ремонту.

Когда целесообразно обращаться за профессиональной помощью

Если после самостоятельной регулировки остаются посторонние шумы в двигателе (цоканье, стук), это указывает на ошибки в процедуре или износ компонентов. Повторные попытки без должного опыта могут усугубить проблему, например, привести к прогарам клапанов или повреждению распредвала.

Отсутствие специального инструмента (щупа, ключей) или невозможность точно определить тепловой зазор между кулачком распредвала и толкателем делают регулировку неточной. Особенно критично это при наличии модификаций двигателя, где требуются нестандартные допуски.

Ключевые ситуации для обращения в сервис

- Неуверенность в правильности регулировки после первой попытки и отсутствие улучшений в работе двигателя.

- Обнаружение критичного износа деталей: глубокие выработки на кулачках распредвала, деформация толкателей, сколы на регулировочных шайбах.

- Нарушение герметичности ГБЦ (масляные подтёки, признаки прогара прокладки), требующее комплексной диагностики.

- Отсутствие доступа к необходимым ресурсам: таблицам допусков для вашей модификации двигателя, точным измерительным приборам.

| Симптом после регулировки | Риск | Действие |

| Падение мощности, хлопки во впуске/выпуске | Неправильные зазоры, ошибки в порядке цилиндров | Немедленная остановка двигателя и диагностика |

| Усиление шумов, металлический стук | Разрушение толкателей, распредвала | Прекращение эксплуатации до проверки |

Важно: Регулярные сбои в регулировке (например, быстрый сход параметров через 500–1000 км) сигнализируют о скрытых неисправностях. В таких случаях требуется углублённый анализ износа клапанного механизма и кривошипно-шатунной группы на СТО.

Список источников

Для подготовки материала по самостоятельной регулировке клапанов ВАЗ-2103 использовались следующие авторитетные источники:

Данные ресурсы содержат технические характеристики, пошаговые инструкции и рекомендации по обслуживанию двигателей классических моделей ВАЗ.

Информационные ресурсы

- Официальное руководство по ремонту ВАЗ-2101–2107 издательства "Третий Рим"

- Специализированные автомобильные форумы (ВАЗ классика, Drive2.ru/Russian)

- Техническая документация завода-изготовителя АвтоВАЗ

- Видеоинструкции от сертифицированных автомехаников

- Практические пособия по устройству двигателя 2103