Регулировка клапанов ВАЗ-2110 (8 клапанов) - руководство от мастера

Статья обновлена: 28.02.2026

Точная регулировка клапанов – критически важная процедура для стабильной работы 8-клапанного двигателя ВАЗ-2110. Неправильные тепловые зазоры вызывают стук, снижение мощности, повышенный расход топлива и ускоренный износ деталей ГРМ.

Эта статья содержит практические рекомендации по самостоятельной настройке зазоров, основанные на опыте профессиональных автомехаников. Вы узнаете подготовительные этапы, последовательность операций и ключевые нюансы для точного результата.

Следуя приведенным инструкциям, вы сможете выполнить регулировку правильно, избежав распространенных ошибок и обеспечив двигателю оптимальные характеристики и долгий срок службы.

Подготовка рабочего места: чистота и освещение

Любая грязь, попавшая в двигатель при снятии клапанной крышки, может вызвать серьезные повреждения. Тщательно очистите верх двигателя, особенно область вокруг клапанной крышки, используя щетку и ветошь. Удалите масляные потеки и налипший мусор.

Обеспечьте яркое равномерное освещение рабочей зоны. Недостаток света приведет к ошибкам при замере щупами и установке меток ГРМ. Используйте переносную лампу или фонарь для подсветки труднодоступных мест в моторном отсеке.

Ключевые требования к организации

- Защита от пыли: Закройте открытые патрубки и отверстия двигателя чистыми ветошями сразу после снятия крышки.

- Инструментарий: Разложите ключи, щупы и прокладки на чистой поверхности (например, на новом картоне).

- Контроль освещения: Направьте источник света так, чтобы четко видеть измерительную шкалу щупа и риски на шкивах.

Снятие пластиковой крышки двигателя

Отключите минусовую клемму аккумуляторной батареи для предотвращения короткого замыкания. Очистите поверхность крышки от пыли и грязи ветошью, чтобы исключить попадание мусора в двигатель при демонтаже.

Найдите четыре резиновых демпфера-держателя (по углам крышки). Обхватите крышку обеими руками за боковые края возле задних держателей. Приподнимите её вверх равномерным усилием, одновременно отводя назад – передние фиксаторы освободятся первыми.

Ключевые моменты демонтажа

Не используйте отвёртки для поддевания – высок риск сломать пластиковые крепления или повредить привалочную плоскость. Если крышка «прикипела», аккуратно пошатайте её из стороны в сторону, сохраняя вертикальное усилие. После снятия проверьте целостность:

- Резиновых демпферов (трещины, разрывы)

- Уплотнительной прокладки по контуру

- Пластиковых защёлок на внутренней стороне

При наличии масляных потёков на крышке диагностируйте источник – часто указывает на износ сальников распредвала или клапанной крышки. Храните демонтированный узел на ровной поверхности во избежание деформации.

Демонтаж воздушного фильтра в сборе

Отсоедините минусовую клемму аккумулятора для исключения короткого замыкания. Ослабьте хомут крепления гофры воздуховода на дроссельном узле при помощи отвертки или головки на 7 мм, после чего аккуратно стяните патрубок с патрубка корпуса фильтра.

Нажмите на фиксатор разъема датчика массового расхода воздуха (ДМРВ) и отсоедините колодку проводов. Визуально определите точки крепления корпуса фильтра к двигателю – обычно три резиновые опоры, надетые на металлические шпильки.

- Ключом на 10 мм последовательно открутите три гайки, фиксирующие корпус воздушного фильтра к кронштейну двигателя.

- Приподнимите корпус вверх, отсоединяя резиновые втулки от шпилек. Придерживайте ДМРВ, чтобы избежать ударов.

- Извлеките узел из подкапотного пространства, контролируя положение гофры и проводов.

Важно: не допускайте механических повреждений ДМРВ – это дорогостоящий элемент. При затрудненном снятии резиновых опор обработайте шпильки WD-40.

Ослабление крепления генераторного ремня

Ослабление ремня генератора выполняется через регулировочную планку и верхнее крепление агрегата. Для доступа потребуется ключ на 13 мм для гайки натяжителя и ключ на 17 мм для фиксирующего болта кронштейна.

Натяжение контролируется проворотом ремня пальцами – допустимый прогиб составляет 5-7 мм при усилии 10 кгс. При замене ремня или снятии шкива помпы ослабление обязательно.

Порядок действий

- Ослабить гайку регулировочной планки ключом на 13 мм

- Открутить фиксирующий болт кронштейна ключом на 17 мм

- Сдвинуть генератор в сторону двигателя для ослабления натяжения

- Проверить прогиб ремня между шкивами коленвала и генератора

Предупреждение: Работу выполняйте при холодном двигателе. Проверяйте параллельность шкивов после смещения генератора – перекос вызывает ускоренный износ.

| Параметр | Значение |

|---|---|

| Допустимый прогиб ремня | 5-7 мм |

| Усилие для проверки | 10 кгс |

| Ресурс ремня | 60 000 км |

После обратной установки ремня натяжение регулируется оттягиванием генератора монтажной лопаткой с одновременной затяжкой гаек крепления. Контрольная проверка обязательна – проскальзывание вызывает разряд аккумулятора.

Снятие ремня генератора со шкивов

Для ослабления натяжения ремня открутите гайку крепления генератора сверху (ключ на 13) и нижний болт регулировочной планки (ключ на 17). Ослабьте гайку планки, но не снимайте её полностью. Поверните регулировочный болт против часовой стрелки, чтобы генератор сместился к двигателю и ремень провис.

Проверьте степень ослабления: ремень должен свободно проворачиваться рукой на шкивах. Если доступ ограничен, воспользуйтесь монтировкой для аккуратного поддева генератора. Не прикладывайте чрезмерных усилий к корпусу генератора или кронштейнам.

Последовательность демонтажа

- Снимите ремень со шкива коленчатого вала, оттянув его наружу от двигателя.

- Снимите ремень со шкива генератора, заводя его за край шкива.

- Демонтируйте ремень со шкива насоса охлаждающей жидкости (при наличии).

Важно: запомните схему обвода ремня вокруг шкивов или сделайте фото перед демонтажем. Избегайте попадания масла на резину – это сокращает срок службы ремня.

Удаление защитной крышки ГРМ

Перед началом работ убедитесь, что двигатель остыл, а автомобиль стоит на ровной поверхности с затянутым ручным тормозом. Подготовьте чистую ветошь для удаления возможных загрязнений вокруг крышки и защитите руки перчатками – острые кромки пластика могут оставить порезы.

Отключите минусовую клемму аккумуляторной батареи для предотвращения случайного запуска стартера. Осмотрите крепления крышки: на 8-клапанном двигателе ВАЗ-2110 она фиксируется тремя гайками на шпильках (две сверху, одна снизу) и резиновыми держателями по бокам. Снимите пластиковый кожух воздушного фильтра, если он ограничивает доступ к верхним крепежным элементам.

Порядок демонтажа

- Ключом на 10 мм последовательно открутите верхние гайки крепления, удерживая шпильки вторым ключом для предотвращения проворачивания.

- Демонтируйте нижнюю гайку, используя удлинитель или карданный шарнир при затрудненном доступе.

- Аккуратно отсоедините резиновые держатели по бокам крышки, поддев их плоской отверткой:

- Левый держатель (со стороны аккумулятора) снимается движением на себя

- Правый держатель (со стороны радиатора) отводится в сторону двигателя

Важно: Не прилагайте чрезмерных усилий – пластиковые крепления хрупкие! При демонтаже избегайте попадания грязи в зону ремня ГРМ. Если крышка "прикипела", аккуратно постучите резиновым молотком по краям, но не деформируйте посадочную плоскость.

| Элемент крепления | Инструмент | Особенности |

|---|---|---|

| Верхние гайки (2 шт.) | Ключ на 10 мм | Фиксация шпилек вторым ключом |

| Нижняя гайка | Ключ на 10 мм с удлинителем | Доступ через правое колесо (при вывернутых колесах) |

| Боковые держатели | Плоская отвертка | Запрещено использование острых предметов |

После снятия крышки тщательно очистите ее внутреннюю поверхность от масляных отложений и осмотрите на предмет трещин. Проверьте целостность резиновых уплотнителей – при наличии разрывов или отвердения деталь подлежит замене. Храните демонтированную крышку вдали от источников тепла во избежание деформации.

Проверка меток распредвала и коленвала

Правильная установка меток гарантирует, что поршень первого цилиндра находится в верхней мертвой точке (ВМТ) такта сжатия. Это критически важно для точной регулировки тепловых зазоров клапанов и предотвращения их повреждения при вращении распредвала.

На двигателе ВАЗ-2110 метки нанесены на шкив коленчатого вала, шкив распределительного вала и маховик. Совпадение этих меток подтверждает правильность фаз газораспределения перед началом работ.

Порядок проверки меток

- Фиксация коленвала: Установите рычаг КПП в нейтраль, снимите кожух ремня ГРМ. Проверните коленвал за болт крепления шкива (по часовой стрелке) до момента совпадения меток.

- Контроль метки коленвала: На шкиве коленвала найдите выступающий зуб-метку. Он должен точно совпасть с длинной горизонтальной риской на крышке масляного насоса.

- Контроль метки распредвала: Убедитесь, что круглая метка на торце шкива распредвала совмещена с приливом-усиком на задней крышке ремня ГРМ.

- Дополнительная проверка по маховику: Снимите резиновую заглушку из картера сцепления. Через смотровое окно проверьте совпадение метки на маховике (углубление) с средней риской на краю люка.

Важные замечания:

- При несовпадении меток ослабьте натяжной ролик ремня ГРМ, выставите метки заново и отрегулируйте натяжение.

- Если ремень ГРМ перескочил на зуб, регулировка клапанов бессмысленна – сначала восстановите правильное положение валов.

- Проворачивайте коленвал только по часовой стрелке за болт шкива (не за гайку генератора!).

Установка поршня 1-го цилиндра в ВМТ

Снимите крышку головки блока цилиндров для доступа к клапанам и корпусу воздушного фильтра, чтобы обеспечить свободный поворот коленчатого вала. Убедитесь, что автомобиль стоит на ровной поверхности, рычаг коробки передач переведен в нейтральное положение, а стояночный тормоз надежно затянут.

Отверните пробку смотрового окна на картере сцепления (левая сторона двигателя). Используйте ключ на 38 мм или специальный вороток для проворачивания коленвала за болт крепления шкива. Проворачивайте коленвал строго по часовой стрелке – со стороны привода ГРМ.

Определение положения ВМТ

- Медленно вращайте коленвал, наблюдая через смотровое окно.

- Добейтесь совпадения метки на маховике с длинной риской-приливом на краю смотрового окна.

- Проконтролируйте положение распредвала: метки на его шестерне должны совпасть с отлитыми выступами на задней крышке ремня ГРМ.

| Элемент | Требуемое положение метки |

|---|---|

| Маховик | Длинная риска (прилив) в смотровом окне |

| Шестерня распредвала | Метка напротив выступа задней крышки ГРМ |

Убедитесь, что клапаны 1-го цилиндра находятся в "закрытом" состоянии (оба коромысла свободно качаются). Если метки на маховике и распредвале совпали, но впускной и выпускной клапаны 1-го цилиндра приподняты коромыслами – коленвал совершил полный оборот (360°). Проверните коленвал еще на один полный оборот до повторного совпадения меток – теперь поршень 1-го цилиндра будет в ВМТ конца такта сжатия.

Фиксация положения распредвала стопором

После установки распределительного вала в положение, когда метка на его звезде совпадает с выступом на задней крышке ремня ГРМ, необходимо жестко зафиксировать деталь. Это предотвратит случайное проворачивание при последующих операциях.

Используйте специальный стопорный инструмент (фиксатор распредвала ВАЗ) или подходящий по размеру металлический штырь/отвертку. Вставьте приспособление в технологическое отверстие на тыльной стороне корпуса подшипников распредвала (рядом с 1-м цилиндром).

Правильная установка стопора

Критические этапы:

- Поворачивайте распредвал за шестигранник шкива строго по часовой стрелке до упора

- Убедитесь, что метка на звезде идеально совпадает с выступом крышки ГРМ

- Введите стопор в отверстие корпуса подшипников до контакта с распредвалом

- Проверьте глубину посадки – фиксатор должен войти минимум на 5 мм

Важные нюансы: Если стопор не входит свободно, слегка покачайте распредвал шестигранником (±5°). Не применяйте силу – это свидетельствует о неточном совпадении меток. После фиксации запрещено проворачивать коленчатый вал!

| Ошибка | Последствие |

|---|---|

| Неполная посадка стопора | Сдвиг вала при регулировке |

| Проворачивание коленвала | Удар клапанов о поршни |

| Фиксация против часовой стрелки | Неправильный тепловой зазор |

Стопор остается установленным до завершения регулировки всех клапанов. Извлекайте его только перед обратной сборкой, предварительно убедившись, что распредвал не сместился.

Снятие клапанной крышки двигателя

Перед началом работ убедитесь, что двигатель полностью остыл. Подготовьте необходимые инструменты: ключ на 10, крестовую отвертку, ветошь для очистки поверхностей и новую прокладку клапанной крышки.

Тщательно очистите верхнюю часть двигателя от грязи, особенно вокруг клапанной крышки. Это предотвратит попадание посторонних частиц в механизм ГРМ при демонтаже.

Последовательность демонтажа

- Отсоедините шланг сапуна: снимите хомут отверткой и аккуратно стяните резиновый патрубок с штуцера крышки.

- Освободите трос привода дросселя: отщелкните пластиковый фиксатор на кронштейне крышки, отведите трос в сторону.

- Выкрутите крепежные гайки (ключом на 10) в последовательности:

- Средние гайки

- Передние и задние

- Угловые элементы крепления

- Поднимите крышку вверх, раскачивая из стороны в сторону для преодоления сопротивления герметика.

Важно: сразу удалите остатки старой прокладки с посадочной плоскости ГБЦ металлическим шпателем. Проверьте состояние резиновых уплотнений свечных колодцев – при трещинах или отвердении замените их.

Очистка зоны клапанов от грязи и масла

Перед началом регулировки клапанов тщательно очистите крышку головки блока цилиндров (ГБЦ), привалочную поверхность ГБЦ и область вокруг клапанного механизма от налипшей грязи, масляных подтеков и остатков старой прокладки. Используйте ветошь и пластиковый скребок, избегая попадания абразивных частиц внутрь двигателя. Особое внимание уделите посадочным местам свечей зажигания и направляющим толкателей.

Обработайте зону клапанов аэрозольным очистителем карбюратора или специализированным средством для моторного отсека. Распылите состав на загрязненные участки, дайте отстояться 3-5 минут для растворения застарелых отложений, затем удалите размягченную грязь чистой ветошью. Повторяйте процедуру до полного устранения масляного налета в зоне регулировочных болтов и коромысел.

Ключевые правила очистки

- Защита камер сгорания: Закройте отверстия толкателей клапанов и свечные колодцы чистыми ветошями перед очисткой

- Контроль стружки: Используйте магнит для сбора металлической стружки с привалочной плоскости ГБЦ

- Безворсовые материалы: Применяйте микрофибру или х/б ветошь, оставляющую минимальное количество волокон

| Тип загрязнения | Средство удаления | Метод обработки |

|---|---|---|

| Свежие масляные пятна | Уайт-спирит | Протирка смоченной салфеткой |

| Карбонизированные отложения | Очиститель карбюратора | Многократное распыление с выдержкой |

| Остатки прокладки | Деревянный скребок | Аккуратное соскабливание под углом 45° |

После механической очистки обязательно продуйте зону клапанов сжатым воздухом под давлением 2-3 атм, уделяя внимание пазам регулировочных винтов и масляным каналам. Контролируйте отсутствие остатков ветоши и очистителя в полостях ГБЦ перед установкой крышки.

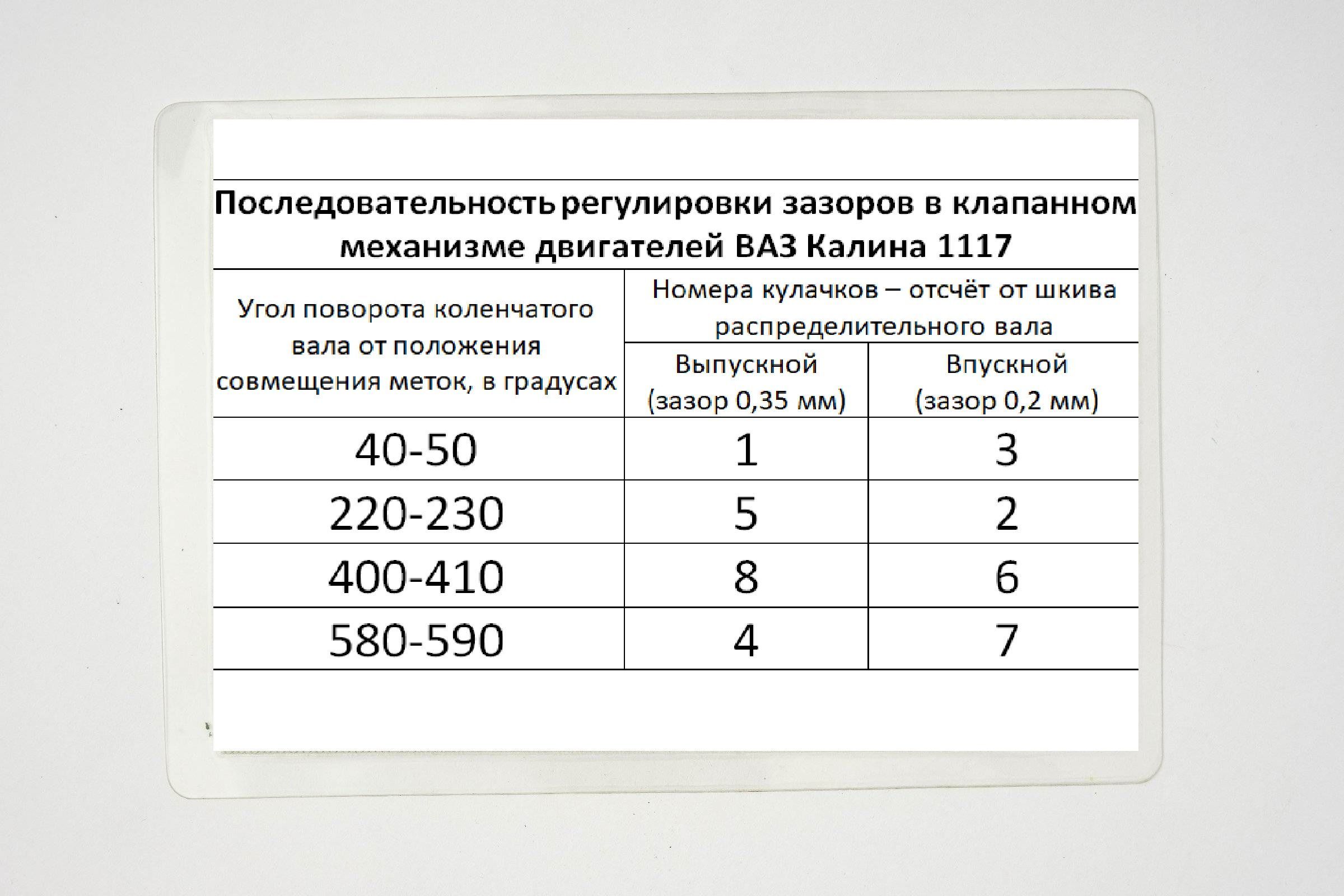

Определение регулировочного порядка цилиндров

Регулировка клапанов на 8-клапанном двигателе ВАЗ-2110 выполняется в строгой последовательности, соответствующей порядку работы цилиндров 1-3-4-2. Для точной настройки зазоров необходимо соблюдать два ключевых положения коленчатого вала, обеспечивающих закрытое состояние клапанов.

Процесс делится на два этапа: первый – при установке поршня 1-го цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия, второй – после поворота коленвала на 180 градусов. В каждом положении регулируются только определенные клапаны, что гарантирует их неподвижность и безопасность процедуры.

Последовательность регулировки

Положение 1: поршень 1-го цилиндра в ВМТ такта сжатия

- Цилиндр 1: оба клапана (впускной и выпускной)

- Цилиндр 2: впускной клапан

- Цилиндр 3: выпускной клапан

- Цилиндр 4: впускной клапан

Положение 2: после поворота коленвала на 180°

- Цилиндр 2: выпускной клапан

- Цилиндр 3: впускной клапан

- Цилиндр 4: выпускной клапан

Подготовка щупов для замеров тепловых зазоров

Проверьте комплектность щупов: набор должен включать пластины толщиной от 0.15 до 1.00 мм с шагом 0.05 мм. Обязательно наличие размеров 0.20 мм и 0.35 мм – именно эти значения соответствуют номинальным зазорам впускных и выпускных клапанов ВАЗ-2110. Отсортируйте пластины по толщине, убедившись в отсутствии загнутых краёв или забоин.

Тщательно очистите рабочие поверхности всех щупов ветошью, смоченной в бензине или уайт-спирите. Особое внимание уделите пластинам толщиной 0.15-0.40 мм – даже незначительные загрязнения исказят результаты замеров. Проверьте точность калибровки, измерив микрометром несколько пластин из середины диапазона – отклонение не должно превышать 0.01 мм.

Порядок подготовки к замерам

Разложите щупы на чистой поверхности в порядке возрастания толщины. Для удобства сразу отберите ключевые размеры:

- 0.15 мм – для предварительной проверки

- 0.20 мм – номинал впускных клапанов

- 0.35 мм – номинал выпускных клапанов

- 0.05 мм – для определения минимального зазора

Смажьте щупы тонким слоем моторного масла – это улучшит точность замера и предотвратит задиры на кулачках распредвала. Запрещается использовать щупы с царапинами или коррозией – замените повреждённые пластины. Убедитесь, что рукоятка набора плотно фиксирует измерительные элементы.

Проверка текущего зазора впускного клапана

Убедитесь, что двигатель остыл до комнатной температуры (20-25°C). Поворачивайте коленчатый вал за болт крепления шкива по часовой стрелке специальным ключом до момента, когда метка на шкиве совпадёт с длинной риской на крышке привода ГРМ. При этом поршень 1-го цилиндра должен находиться в верхней мёртвой точке такта сжатия.

Проверьте зазоры для клапанов первого цилиндра (впускной №1 и выпускной №3). Последовательно проверяйте остальные цилиндры, проворачивая коленвал на 180° каждый раз по порядку работы цилиндров (1-3-4-2). Фиксируйте коленвал в положении ВМТ для каждого цилиндра перед замерами.

Технология измерения щупами

Вставьте щуп требуемой толщины между тыльной стороной кулачка распредвала и регулировочной пяткой толкателя соответствующего клапана. Для впускных клапанов номинальный зазор составляет 0.20±0.05 мм. Правильно отрегулированный зазор определяется так:

- Щуп проходит с ощутимым сопротивлением

- Не возникает закусывания или свободного перемещения

- При извлечении чувствуется лёгкое трение поверхности

При несоответствии зазора номиналу запишите фактическое значение и номер клапана. Не пытайтесь корректировать зазор на этом этапе – регулировка выполняется после полной диагностики всех клапанов. Используйте качественный набор плоских щупов с градацией 0.05 мм.

| Тип клапана | Номинальный зазор (мм) | Допуск (мм) |

|---|---|---|

| Впускной | 0.20 | ±0.05 |

| Выпускной | 0.35 | ±0.05 |

Проверка текущего зазора выпускного клапана

Проверка выполняется только на холодном двигателе (20-25°C), так как при нагреве металл расширяется и показания будут некорректны. Выпускные клапаны требуют большего зазора (0.35 мм) чем впускные из-за высоких температур выхлопных газов.

Цилиндр устанавливается в Верхнюю Мертвую Точку (ВМТ) такта сжатия. Коленвал проворачивается за болт крепления шкива ключом на 38 мм по часовой стрелке до совпадения меток на шкиве и задней крышке ремня ГРМ.

Инструменты и последовательность действий

Подготовьте набор щупов толщиной 0.30-0.40 мм. Найдите кулачок распредвала, соответствующий проверяемому выпускному клапану – он должен быть направлен строго вверх от толкателя.

- Вставьте щуп 0.35 мм между тыльной стороной кулачка и регулировочной шайбой толкателя

- Проверьте усилие при извлечении щупа:

- Норма: чувствуется легкое сопротивление

- Зазор мал: щуп не входит или зажимается

- Зазор велик: щуп движется свободно без усилия

- При отклонениях измерьте фактический зазор, подобрав щуп:

Щуп 0.30 мм Проходит легко → Зазор увеличен Щуп 0.35 мм Не входит → Зазор уменьшен

Регулировка требуется при отклонении более чем на 0.05 мм. Замеры дублируйте для всех выпускных клапанов (обычно 1, 2, 3, 4 цилиндры), последовательно выставляя каждый в ВМТ.

Фиксация показаний щупом с записью результатов

После выставления коленчатого вала в положение ВМТ 4-го цилиндра последовательно проверьте зазоры на клапанах 6 и 8 (выпускные), затем 4 и 7 (впускные). Вставьте щуп требуемой толщины между кулачком распредвала и регулировочной шайбой, оценивая усилие при извлечении: щуп должен выходить с небольшим сопротивлением, но без заклинивания.

Повторите процедуру для оставшихся цилиндров при повороте коленвала на 180° (ВМТ 2-го цилиндра – клапаны 3 и 4) и 360° (ВМТ 1-го цилиндра – клапаны 1 и 2). Фиксируйте каждое измерение сразу после проверки, указывая номер клапана, тип (впуск/выпуск) и фактический зазор в миллиметрах.

Правила записи и анализа

Используйте таблицу для систематизации данных. Обязательно отмечайте клапаны, где зазор не соответствует норме:

| № клапана | Тип | Норма, мм | Факт, мм | Отклонение |

|---|---|---|---|---|

| 1, 2, 3, 5 | Впуск | 0.20±0.05 | ||

| 4, 6, 7, 8 | Выпуск | 0.35±0.05 |

- Пометьте несоответствия: если зазор меньше нормы – поставьте «–», если больше – «+» в графе «Отклонение».

- Контроль двойных замеров: для исключения ошибки перепроверьте клапаны с отклонениями после полного цикла измерений.

- Фиксация «нулевых» зазоров: если щуп 0.05 мм не входит – срочно требуется регулировка (риск прогара клапана).

Сохраняйте таблицу до завершения работ – она понадобится при подборе шайб и контроле итогового результата.

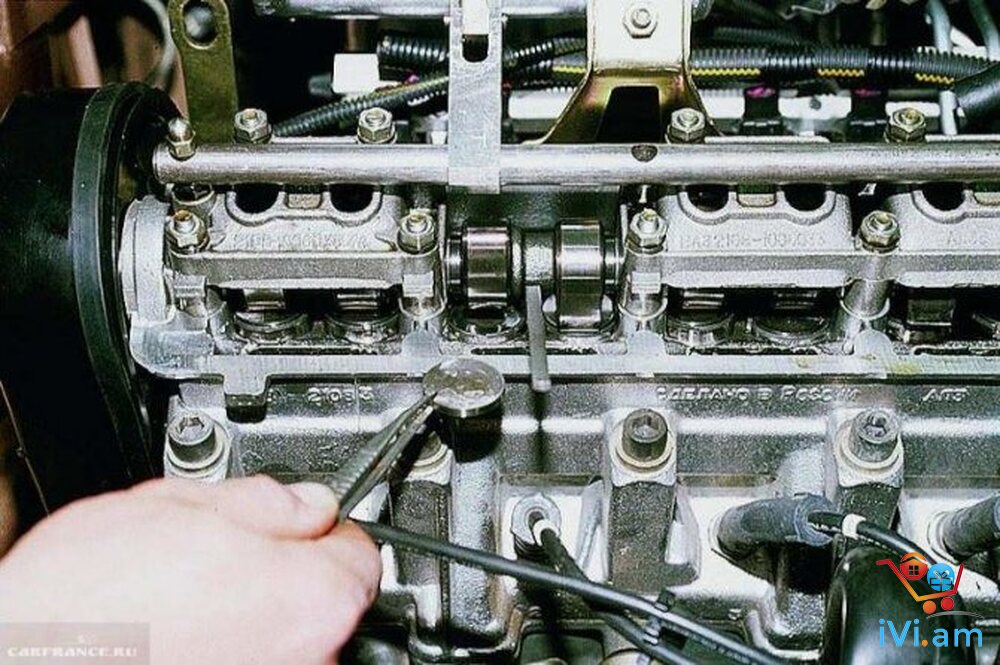

Ослабление контргайки регулировочного болта

Перед началом манипуляций с контргайкой убедитесь, что щуп требуемой толщины находится в зазоре между кулачком распредвала и рокером регулируемого клапана. Кулачок распредвала должен быть направлен строго вверх от толкателя (рокера), то есть клапан должен быть полностью закрыт.

Зафиксируйте регулировочный болт от проворачивания. Для этого аккуратно вставьте ключ (обычно на 5 мм) или отвертку в шлиц головки болта. Удерживайте инструмент с небольшим усилием, достаточным для предотвращения вращения болта при работе с гайкой.

- Подготовьте инструмент: Возьмите рожковый ключ на 13 мм (или накидной, если доступ позволяет) для контргайки.

- Ослабьте контргайку: Наденьте ключ на контргайку. Медленно и плавно поворачивайте ключ против часовой стрелки. Сделайте не более 1/4 - 1/2 оборота, чтобы гайка ослабла, но не слетела полностью. Основная цель – снять ее затяжку и позволить вращаться регулировочному болту.

- Контролируйте болт: Во время ослабления гайки не ослабляйте усилие по удержанию регулировочного болта ключом или отверткой! Малейший проворот болта изменит выставленный зазор.

Важно: Не прикладывайте излишних усилий при откручивании гайки. Если гайка "прикипела", обработайте резьбовое соединение проникающей смазкой (WD-40, Liquid Key и т.п.) и дайте ей время подействовать перед повторной попыткой.

| Ошибка | Последствие |

|---|---|

| Проворот регулировочного болта при ослаблении гайки | Сбивается выставленный зазор, требуется повторная проверка и регулировка |

| Слишком сильное или резкое откручивание контргайки | Риск сорвать резьбу регулировочного болта или в головке блока цилиндров |

| Ослабление гайки без удержания болта | Неизбежный проворот болта и изменение зазора |

Техника вращения регулировочного винта пальцами

Плотно зафиксируте рожковый ключ на гайке толкателя, полностью исключая его проворачивание. Указательным и большим пальцем свободной руки аккуратно вращайте регулировочный винт по часовой стрелке до момента упора – когда винт перестанет проворачиваться с лёгким усилием.

Медленно ослабляйте вращение винта против часовой стрелки, одновременно контролируя зазор щупом. Как только щуп начнёт входить с лёгким сопротивлением (ощущается "прихватывание"), прекратите вращение – это рабочий зазор. Держите винт пальцами в этом положении до завершения фиксации.

Критические нюансы процедуры

Используйте исключительно пальцы без инструментов для вращения винта – это обеспечивает чувствительность к моменту затяжки. Применение отвёртки или пассатижей приводит к критическим ошибкам:

- Перетяжке винта и нулевому зазору

- Неправильной фиксации гайки из-за смещения положения

- Повреждению граней регулировочного элемента

Контролируйте усилие вращения: винт должен перемещаться плавно, без рывков и заеданий. Если ощущается шероховатость или требуется чрезмерное усилие:

- Очистите резьбу WD-40

- Проверьте толкатель на деформации

- Замените регулировочную пару при наличии задиров

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Перетяжка пальцами | Стук клапана на горячем двигателе | Контроль щупом после каждого полуоборота |

| Смещение ключа | Неправильная фиксация гайки | Фиксация ключа "на излом" без отрыва |

| Загрязнение резьбы | Ложное ощущение затяжки | Предварительная очистка колодцев сжатым воздухом |

После фиксации гайки ключом обязательно перепроверьте зазор щупом – допустимо увеличение максимум на 0.02 мм. Если показатели изменились сильнее, ослабьте гайку и повторите регулировку с этапа вращения винта пальцами.

Подбор щупа под требуемый тепловой зазор

Точность замера теплового зазора напрямую зависит от правильного подбора калибровочной пластины (щупа). Используйте набор щупов с градацией 0.05 мм, обеспечивающий охват диапазона регулировки клапанов ВАЗ-2110 (впускные: 0.15-0.25 мм, выпускные: 0.30-0.40 мм). Каждый щуп маркирован толщиной – выбирайте номинал, строго соответствующий заводским допускам для конкретных клапанов.

Проверяйте чистоту измерительной поверхности щупа и шейки коромысла перед замером. Щуп должен входить в зазор с ощутимым усилием рук, но не застревать и не проскальзывать свободно. Идеальное ощущение – равномерное сопротивление при протягивании пластины между коромыслом и кулачком распредвала на холодном двигателе (20-25°C).

Правила использования щупов

- Впускные клапаны (1-3 цилиндры): Номинал 0.20 мм (допуск ±0.05 мм)

- Выпускные клапаны (1-3 цилиндры): Номинал 0.35 мм (допуск ±0.05 мм)

- Проверка: Щуп перемещается с усилием, но без деформации пластины

- Ошибка: Использование щупов с заусенцами или загрязнениями

| Тип клапана | Толщина щупа | Допустимое усилие |

| Впускной | 0.15-0.25 мм | Легкий зажим пальцами |

| Выпускной | 0.30-0.40 мм | Заметное сопротивление |

- Очистите щуп ветошью от масла и стружки

- Подберите номинал по маркировке на пластине

- Вставьте щуп перпендикулярно оси вала под коромысло

- Проверьте сопротивление при вытягивании

Установка оптимального зазора для впускных клапанов

Оптимальный тепловой зазор для впускных клапанов на прогретом двигателе ВАЗ-2110 составляет 0,20 мм. Эта величина обеспечивает герметичное закрытие клапана при нагреве и предотвращает потери компрессии. Регулировка выполняется на холодном двигателе (15-20°C) с помощью щупов и регулировочных шайб под рокерами.

Отклонение от нормы приводит к характерным неисправностям: увеличенный зазор вызывает стук и ускоренный износ ГРМ, уменьшенный – приводит к неполному закрытию клапанов, перегреву и прогару тарелок. Контроль зазора обязателен каждые 30 000 км пробега или при появлении посторонних шумов в клапанном механизме.

Пошаговая процедура регулировки

Подготовьте инструменты: набор торцевых ключей, щуп 0,20 мм, фиксатор коленвала, пинцет и новые регулировочные шайбы (при необходимости). Убедитесь в правильности установки меток ГРМ перед началом работ.

- Снимите клапанную крышку и воздушный фильтр для доступа к механизму

- Проверните коленвал за болт шкива до совпадения метки на шкиве со средним выступом на крышке масляного насоса

- Отрегулируйте клапаны 1-го цилиндра (номера цилиндров считаются от шкива ГРМ):

- Проверьте щупом зазор между кулачком распредвала и рокером

- При отклонении от 0,20 мм нажмите рокер вниз и установите фиксатор

- Снимите регулировочную шайбу пинцетом и замените на новую с расчетной толщиной

- Поворачивайте коленвал на 180° по часовой стрелке и регулируйте клапаны в последовательности: цилиндр 3 → цилиндр 4 → цилиндр 2

- После замены шайб проверните коленвал на 2 полных оборота и перепроверьте все зазоры

| Параметр | Значение |

| Номинальный зазор | 0,20 ± 0,05 мм |

| Допустимое расхождение между клапанами | ≤ 0,05 мм |

| Температура двигателя | 15-20°C |

Важно: не используйте шайбы с выработкой или повреждениями. При установке шайбы маркировкой вниз. После регулировки запустите двигатель – равномерный тихий стук клапанов свидетельствует о правильной настройке.

Установка оптимального зазора для выпускных клапанов

Оптимальный тепловой зазор для выпускных клапанов на 8-клапанном двигателе ВАЗ-2110 составляет 0,35 мм. Этот параметр строго регламентирован производителем и обусловлен высокими температурными нагрузками: выпускные клапаны нагреваются сильнее впускных из-за контакта с раскалёнными отработавшими газами. Правильный зазор компенсирует тепловое расширение металла при работе двигателя.

Некорректный зазор приводит к серьёзным проблемам. Зазор меньше нормы вызывает неполное закрытие клапана, прогары тарелки и падение компрессии. Зазор больше нормы провоцирует ударные нагрузки, стук в приводе ГРМ, ускоренный износ кулачков распредвала, коромысел и торцов клапанов.

Инструменты и материалы

- Щуп толщиной 0,35 мм

- Ключ на 17 (для проворачивания коленвала)

- Ключ на 13 (для контргаек регулировочных болтов)

- Плоская отвёртка

- Чистая ветошь

Последовательность регулировки

- Двигатель должен быть холодным (20-25°C). Снимите клапанную крышку.

- Проверните коленвал ключом на 17 по часовой стрелке до совпадения метки на шкиве с длинной меткой на крышке ГРМ (ВМТ 1-го цилиндра).

- Проверьте зазор щупом 0,35 мм между кулачком распредвала и регулировочным болтом коромысла выпускных клапанов 1-го и 3-го цилиндров. Щуп должен входить с лёгким сопротивлением.

- При отклонении: ослабьте контргайку на 13, вращайте регулировочный болт отвёрткой до правильного зазора, затяните контргайку с повторной проверкой щупом.

- Поверните коленвал на 180° (пол-оборота), отрегулируйте выпускные клапаны 4-го и 2-го цилиндров аналогично.

Контрольный запуск: После сборки запустите двигатель. Отсутствие металлического стука в зоне ГРМ и ровная работа на холостом ходу подтвердят правильность регулировки. При наличии стука – повторите замеры на остывшем моторе.

Контроль сопротивления щупа в щели

Правильное сопротивление щупа при введении в зазор – ключевой индикатор корректной регулировки клапанов. Щуп должен входить с ощутимым усилием, но без заклинивания или излишней свободы. Идеальное ощущение – равномерное трение по всей поверхности пластины при попытке вытащить её пальцами.

Используйте только калиброванные щупы без заусенцев и деформаций. Перед проверкой убедитесь в чистоте зазора: удалите грязь ветошью, остатки масла – очистителем карбюратора. Проверку выполняйте на холодном двигателе (15-20°C) после фиксации регулировочного болта контрагайкой.

Критерии точной регулировки

| Состояние щупа | Результат проверки | Требуемое действие |

|---|---|---|

| Свободно выпадает под собственным весом | Зазор увеличен | Затянуть регулировочный болт |

| Не извлекается без усилия/прогибается | Зазор уменьшен | Ослабить регулировочный болт |

| Извлекается с равномерным усилием | Норма | Фиксация контрагайкой |

Важные нюансы:

- Проверяйте каждый клапан дважды: после первоначальной регулировки и фиксации контрагайкой

- При замене толкателей или распредвала делайте контроль через 500 км пробега

- Отклонения более 0.02 мм от номинала (0.20 мм впуск/0.35 мм выпуск) требуют перерегулировки

Фиксация регулировочного болта ключом

После выставления требуемого теплового зазора с помощью щупа критически важно надёжно зафиксировать регулировочный болт от проворачивания. Используйте рожковый ключ на 13 мм для удержания головки болта в строго зафиксированном положении. Одновременно с этим другим ключом на 17 мм затягивайте контргайку с усилием 31–41 Н·м (3,2–4,2 кгс·м).

Контролируйте положение болта визуально – малейшее смещение при затяжке нарушит установленный зазор. Применяйте метод двойного контроля: после фиксации гайки повторно проверьте щупом величину зазора. Если показания изменились, ослабьте контргайку, откорректируйте положение болта и выполните процедуру заново.

Ключевые моменты при фиксации

Типичные ошибки:

- Недостаточный момент затяжки – приводит к самопроизвольному отворачиванию болта при работе двигателя

- Перекос ключа при фиксации – вызывает повреждение граней болта

- Отсутствие повторного замера зазора после затяжки

Рекомендованный порядок действий:

- Установите щуп нужной толщины между кулачком распредвала и толкателем

- Ослабьте контргайку ключом на 17 мм

- Вращайте болт ключом на 13 мм до ощущения лёгкого прижима щупа

- Фиксируйте болт, затягивая контргайку с динамометрическим ключом

- Проверьте зазор повторно извлечением щупа

Контрольные параметры:

| Момент затяжки контргайки | 31–41 Н·м |

| Допустимое отклонение зазора | ±0.05 мм |

| Рекомендуемый инструмент | Диагональные кусачки для извлечения стопорных шайб |

Затяжка контргайки с удержанием регулировочного винта

Фиксируйте регулировочный винт шестигранным ключом №5, полностью исключая его проворачивание. Удерживая ключ с постоянным усилием, ослабьте контргайку на 1/4 оборота – это снимет напряжение резьбы перед финальной затяжкой.

Затягивайте контргайку ключом на 13 с усилием 15-20 Н·м, сохраняя положение регулировочного винта. Проверьте зазор щупом повторно сразу после фиксации: при вращении вала контргайка может слегка сдвинуть винт, нарушив калибровку.

Критические ошибки при фиксации

Распространённые нарушения технологии:

- Отсутствие двойной проверки – игнорирование замера зазора после затяжки

- Перетяжка – усилие свыше 25 Н·м деформирует резьбу кронштейна

- Удержание ключом за рёбра – приводит к сколам граней винта

| Этап | Инструмент | Критерий контроля |

|---|---|---|

| Фиксация винта | Ключ 5 мм (шестигранный) | Недопустимость люфта |

| Затяжка гайки | Торцевой ключ 13 мм | Диапазон 15-20 Н·м |

Важно: при проворачивании коленвала после регулировки всегда перепроверяйте последний откалиброванный клапан – температурное расширение может изменить зазор.

Повторная проверка зазора после затяжки

После затяжки регулировочной гайки обязательно перепроверьте зазор щупом. Сила прижима контргайки часто сдвигает регулировочный болт, что приводит к изменению первоначально установленного зазора. Пренебрежение этим этапом – частая причина постукивания клапанов или снижения мощности двигателя.

Удерживайте отверткой регулировочный болт от проворачивания во время затяжки контргайки динамометрическим ключом с моментом 15–20 Н·м. Использование динамометрического ключа критически важно для предотвращения деформации толкателя или срыва резьбы.

Порядок действий при проверке

- Затяните контргайку с указанным усилием, удерживая болт.

- Повторно вставьте щуп того же номинала между кулачком распредвала и толкателем клапана.

- Проверьте усилие при извлечении щупа: он должен проходить с легким сопротивлением.

| Ситуация | Действие |

|---|---|

| Щуп проходит слишком свободно | Ослабить гайку, уменьшить зазор (ввернуть болт), повторить затяжку и проверку |

| Щуп не входит или зажат слишком туго | Ослабить гайку, увеличить зазор (вывернуть болт), повторить затяжку и проверку |

Обязательно проворачивайте коленчатый вал на 2 полных оборота после регулировки каждого клапана перед проверкой соседних. Это гарантирует, что кулачок распредвала проверяемого клапана находится в правильном положении (поверхностью вверх от толкателя).

Перевод коленвала на пол-оборота (90°)

После регулировки клапанов первого цилиндра (оба клапана закрыты, поршень в ВМТ), необходимо перейти к регулировке следующих цилиндров в установленном порядке. Для этого коленчатый вал двигателя нужно провернуть на определенный угол, чтобы поршень очередного цилиндра также занял положение ВМТ такта сжатия.

Поворот коленвала осуществляется строго по часовой стрелке (если смотреть со стороны шкива коленвала). Именно поворот на 90 градусов (пол-оборота) позволяет последовательно переводить цилиндры в рабочее положение для регулировки согласно стандартной схеме для 4-цилиндровых рядных двигателей.

Процедура поворота и порядок регулировки

Используйте ключ (обычно на 19) на болте крепления шкива коленчатого вала. Никогда не пытайтесь проворачивать двигатель за болт шкива генератора или насоса ГУР – это может привести к их поломке. Проворачивайте плавно и уверенно.

После установки первого цилиндра в ВМТ и регулировки его клапанов, выполните следующие шаги:

- Поверните коленвал на 90° (пол-оборота) по часовой стрелке. Контролируйте поворот по меткам:

- Шкив коленвала совершит поворот на 1/4 оборота (90°).

- Метка на шкиве переместится из положения "0°" (ВМТ 1-го цилиндра) в положение "90°" относительно стационарного указателя (обычно на крышке масляного насоса или блоке).

- Проверьте положение кулачков распредвала: Кулачки цилиндра, который теперь должен быть в ВМТ, будут направлены вверх ("горбом"), а их коромысла (рычаги) должны иметь свободный люфт (оба клапана закрыты).

- Отрегулируйте зазоры клапанов этого цилиндра согласно спецификации.

- Повторите шаги 1-3 еще три раза (всего 4 поворота по 90°, полный цикл 360°), чтобы отрегулировать все цилиндры в правильной последовательности.

Порядок цилиндров и угол поворота:

| После регулировки цилиндра | Повернуть коленвал | Регулировать цилиндр |

|---|---|---|

| 1 | 90° | 3 |

| 3 | 90° | 4 |

| 4 | 90° | 2 |

| 2 | 90° | 1 (для перепроверки) |

Важно: После последнего поворота (на 4-м шаге, после регулировки 2-го цилиндра) вы вернетесь к 1-му цилиндру в ВМТ. Обязательно перепроверьте зазоры клапанов первого цилиндра, так как они могли незначительно измениться после регулировки остальных.

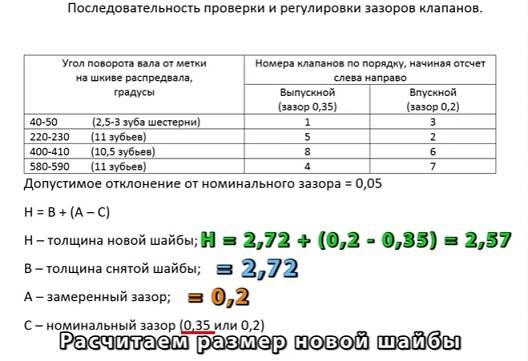

Регулировка следующей пары клапанов по порядку

После завершения регулировки первой пары клапанов (1 и 3) поверните коленчатый вал на 180 градусов по часовой стрелке. Контролируйте положение по метке на шкиве: она должна сместиться на пол-оборота от исходной точки. Убедитесь, что кулачки распредвала для следующей пары (4 и 2) направлены тыльной стороной к толкателям.

Проверьте тепловые зазоры для клапанов №4 (впускной) и №2 (выпускной) щупом. Номиналы: 0.20 мм для впускного, 0.35 мм для выпускного. Если зазоры не соответствуют норме, выполняйте регулировку по алгоритму.

Технология регулировки

- Ослабьте два болта крепления корпуса подшипников распредвала ключом на 10 мм

- Утопите толкатель специнструментом (отверткой с крюком), зафиксировав шайбу от проворачивания

- Извлеките регулировочную шайбу пинцетом, запомнив её толщину (маркировка нанесена на поверхность)

- Рассчитайте новую толщину шайбы по формуле: H = B + (A - C), где:

- H - новая толщина (мм)

- B - толщина старой шайбы (мм)

- A - измеренный зазор (мм)

- C - номинальный зазор

- Установите новую шайбу маркировкой ВВЕРХ

- Затяните болты моментом 20-26 Н·м (2-2.7 кгс·м)

- Повторно проверьте зазор щупом

Проверните коленвал еще на 180° для перехода к паре клапанов 5-7, затем на 180° для пары 8-6. Всегда проворачивайте вал ТОЛЬКО по часовой стрелке. После регулировки последней пары проверните коленвал на два полных оборота (720°), повторно проконтролируйте все зазоры.

Очистка поверхности клапанной крышки

Перед снятием клапанной крышки для регулировки зазоров крайне важно тщательно очистить ее поверхность и прилегающие участки головки блока цилиндров. Любая грязь, масляные подтеки или мелкий мусор, попавшие внутрь двигателя при демонтаже, могут привести к серьезным повреждениям: засорению масляных каналов, ускоренному износу деталей или даже заклиниванию.

Особое внимание уделите области вокруг свечных колодцев и мест крепления крышки к ГБЦ. Именно здесь скапливается наибольшее количество грязи, смешанной с маслом и пылью. Игнорирование этой операции значительно повышает риск попадания абразивных частиц в зону распредвала, коромысел и клапанов при поднятии крышки.

Порядок выполнения очистки:

- Снимите пластиковый декоративный кожух двигателя (если установлен).

- Обильно обработайте поверхность клапанной крышки и привалочную плоскость на головке блока специальным очистителем двигателя (например, WD-40 или аналогом). Дайте составу 5-7 минут для растворения загрязнений.

- Используйте жесткую неметаллическую щетку (нейлоновую) для аккуратной механической очистки. Особенно тщательно проработайте:

- Зону вокруг свечных колодцев.

- Поверхность прокладки (если она резиновая и не снимается).

- Резьбовые отверстия под болты крепления.

- Удалите размягченную грязь чистой ветошью или бумажными полотенцами. При сильных загрязнениях повторите обработку.

- Перед откручиванием болтов продуйте область креплений сжатым воздухом (при наличии компрессора) для удаления остатков пыли и стружки из углублений. Если компрессора нет, тщательно протрите каждое отверстие ватной палочкой, смоченной в очистителе.

Важно: Не используйте металлические щетки или скребки – они оставляют царапины, в которых впоследствии скапливается грязь. Не допускайте попадания крупных частиц очистителя или обильного стекания жидкости внутрь двигателя через свечные колодцы. После очистки и перед откручиванием болтов убедитесь, что поверхность полностью сухая.

Установка новой прокладки клапанной крышки

Перед монтажом тщательно очистите посадочную поверхность головки блока цилиндров от старой прокладки и грязи. Используйте пластиковый скребок и обезжириватель – металлические инструменты могут повредить алюминиевую поверхность. Убедитесь, что канавки под прокладку на крышке свободны от масляных отложений.

Проверьте целостность новой прокладки и нанесите тонкий слой герметика в местах прилегания к угловым выступам распредвала (точки возле 1-го и 4-го цилиндров). Избегайте избыточного нанесения состава – выдавливающиеся излишки могут засорить масляные каналы.

Порядок установки

- Уложите прокладку в канавку крышки строго по контуру без перекосов

- Совместите крышку с направляющими штифтами на ГБЦ

- Наживите все гайки крепления вручную

- Затягивайте крепеж крестообразно с моментом 2.0-4.0 Н·м

- Проверьте равномерность прилегания по всему периметру

Важно: Не допускайте деформации резины – перетяжка гаек приведет к выдавливанию уплотнения. Через 10-15 минут работы двигателя повторно проверьте момент затяжки.

| Тип ошибки | Последствие |

|---|---|

| Попадание герметика в масляные каналы | Закупорка смазочной системы |

| Перекос прокладки | Течь масла в углах |

| Загрязнение посадочной поверхности | Неравномерное прилегание |

После запуска двигателя осмотрите стык на наличие подтеков масла. При обнаружении протечек – демонтируйте крышку, устраните причину и повторите установку с новой прокладкой.

Нанесение герметика на угловые сопряжения прокладки

На угловые зоны прилегания клапанной крышки к ГБЦ наносится тонкий слой анаэробного герметика. Это критически важно для участков сопряжения распредвала с головкой блока, где геометрия создает риск протечек масла.

Используйте исключительно герметики, устойчивые к моторному маслу и высоким температурам (например, Loctite 574). Категорически запрещено применять силиконовые составы – они разрушаются под воздействием масла и могут засорить масляные каналы.

Технология нанесения

Этапы работы:

- Обезжирьте поверхности в угловых зонах утеплителем тормозов или ацетоном

- Нанесите непрерывную нить герметика толщиной 1-2 мм строго по металлическому углу головки блока

- Обработайте 4 угла: места прилегания полукруглых постелей распредвала

- Сразу установите прокладку – запрещено дожидаться полимеризации состава

Типичные ошибки:

| Ошибка | Последствие |

| Нанесение на резиновую прокладку | Деформация уплотнителя, выдавливание из посадочного места |

| Избыточный слой герметика | Попадание в масляные каналы, закоксовывание |

| Использование универсального силикона | Разрушение соединения, течь масла через 300-500 км |

После сборки выждите минимум 1 час перед запуском двигателя – это необходимо для первичной полимеризации состава. Контрольную проверку на отсутствие течей проводите после первого прогрева мотора до рабочей температуры.

Монтаж клапанной крышки с равномерной затяжкой

Перед установкой крышки тщательно очистите привалочную поверхность на головке блока цилиндров и самой крышке от старой прокладки, масла и грязи. Убедитесь, что новая прокладка чистая, не имеет повреждений (трещин, заломов) и правильно уложена в канавку крышки.

Аккуратно установите крышку на место, совместив монтажные отверстия со шпильками на головке блока. Проследите, чтобы прокладка не сместилась и не была зажата между поверхностями со смещением. Наденьте шайбы или гроверы (если предусмотрены) на шпильки.

Порядок и техника затяжки

Затяжку гаек крепления клапанной крышки производите крестообразно и равномерно, в несколько этапов, избегая перекосов:

- Наживите все гайки вручную до соприкосновения шайб с крышкой.

- Слегка подтяните гайки в последовательности, указанной на схеме (обычно от центра к краям или крест-накрест), используя только пальцы или короткий рожковый ключ, чтобы крышка "села" ровно.

- Окончательно затяните гайки динамометрическим ключом с моментом 3,5–4,5 Н·м (0,35–0,45 кгс·м).

Обязательно соблюдайте рекомендованный момент затяжки! Слишком слабая затяжка вызовет течь масла, а чрезмерная – деформацию крышки, повреждение прокладки или срыв резьбы на алюминиевой головке блока.

После запуска двигателя дайте ему поработать 5-10 минут, затем заглушите и визуально проверьте область стыка крышки и ГБЦ на наличие подтеков масла. При необходимости аккуратно подтяните гайки только в рамках указанного момента.

Установка крышки ремня ГРМ на место

Проверьте правильность позиционирования ремня ГРМ на шкивах и отсутствие посторонних предметов в посадочных пазах крышки. Совместите монтажные выступы нижней части крышки с отверстиями блока цилиндров, после чего заведите верхние крепления за кронштейн модуля зажигания.

Наживите все три болта крепления крышки пальцами, не допуская перекоса. Затяните крепеж крестовой отверткой или ключом-трещоткой с удлинителем равномерно по диагонали с усилием 2-3 Н·м. Убедитесь в отсутствии зазоров между крышкой и блоком по всему периметру.

Контроль качества установки

Обязательно выполните проверку:

- Ремень не касается внутренних поверхностей крышки

- Зубчатый шкив коленвала свободно вращается без затираний

- Фиксаторы жгута проводов защелкнуты в штатные пазы

Запустите двигатель на 30 секунд и визуально проконтролируйте отсутствие вибраций защитного кожуха. Повторно проверьте момент затяжки болтов после первого прогрева до рабочей температуры.

Натяжение и монтаж ремня генератора

Правильное натяжение ремня генератора критично для стабильной работы системы: слабое натяжение вызывает проскальзывание и разряд аккумулятора, чрезмерное – ускоряет износ подшипников генератора и помпы. Контроль осуществляется нажатием пальцем в центре самого длинного участка ремня между генератором и шкивом коленвала – допустимый прогиб составляет 10-15 мм при усилии 10 кгс.

Для регулировки ослабьте гайку крепления генератора к натяжной планке и болт нижнего кронштейна. Перемещайте корпус генератора монтировкой до достижения нужного прогиба ремня, после чего последовательно затяните крепёж. Проверьте траекторию вращения – ремень не должен соскакивать со шкивов или касаться других элементов.

Порядок действий

- Ослабить гайку верхнего крепления генератора

- Ослабить болт нижнего кронштейна

- Установить ремень на шкивы (коленвал, генератор, помпа)

- Натянуть ремень, смещая генератор монтировкой

- Зафиксировать положение затяжкой нижнего болта

- Окончательно затянуть верхнюю гайку

- Проверить прогиб и запустить двигатель на 2-3 минуты

Типичные ошибки:

- Перетяг – свист при нагрузке (фары, печка)

- Недостаточное натяжение – проскальзывание (запах горелой резины)

- Перекос генератора – неравномерный износ ремня

Возврат воздушного фильтра на штатное место

После завершения регулировки клапанов, установка корпуса воздушного фильтра требует внимательности для исключения подсоса неочищенного воздуха. Неплотное прилегание или перекос корпуса вызовут нарушение состава топливной смеси и нестабильную работу двигателя.

Перед монтажом тщательно очистите посадочную поверхность на двигателе от грязи и остатков старой прокладки. Убедитесь в целостности новой уплотнительной резинки – даже небольшая деформация приведет к разгерметизации.

Порядок установки

- Установите корпус фильтра строго по направляющим шпилькам на впускном коллекторе

- Наденьте и равномерно затяните три гайки крепления (ключ на 10 мм) крестообразной последовательностью

- Верните на штатные места все воздушные шланги:

- Патрубок вентиляции картера (снизу корпуса)

- Шланг подогрева дроссельного узла (слева)

- Трубку вакуумного усилителя тормозов (при наличии)

- Проверьте надежность фиксации хомутов на патрубках

Контрольная проверка: запустите двигатель и резко несколько раз нажмите педаль газа. Прислушайтесь – шипения или свиста в зоне корпуса фильтра быть не должно. Обнаружение посторонних звуков указывает на подсос воздуха и требует повторной разборки.

Замена крышки двигателя и подключение патрубков

После завершения регулировки клапанов тщательно очистите привалочные поверхности головки блока цилиндров (ГБЦ) и новой (или очищенной старой) крышки двигателя от остатков старой прокладки, масла и грязи. Убедитесь, что канавка под прокладку на крышке чистая и не повреждена. Аккуратно уложите новую резиновую прокладку в канавку крышки, убедившись, что она легла равномерно по всему периметру без перекосов и перегибов.

Установите крышку двигателя на место, совместив ее с направляющими втулками на ГБЦ. Наживите все болты крепления крышки вручную, следя за тем, чтобы крышка села равномерно. Затягивайте болты крест-накрест в несколько проходов с небольшим усилием, соблюдая рекомендуемый момент затяжки (обычно в пределах 2-4 Н·м, уточняйте в руководстве). Категорически избегайте перетяжки – это приведет к повреждению алюминиевой ГБЦ или деформации крышки и нарушению герметичности.

Подключение системы вентиляции картера

Правильное подключение патрубков системы вентиляции картера (СВК) критически важно для работы двигателя. Подсоедините патрубки в следующей последовательности:

- Шланг сапуна: Подключите короткий резиновый шланг большого диаметра от штуцера на крышке клапанов (обычно ближе к коробке воздушного фильтра) к штуцеру на корпусе воздушного фильтра (или к патрубку между воздушным фильтром и дроссельным узлом, в зависимости от конструкции).

- Шланг от маслоотделителя: Подключите шланг среднего диаметра от штуцера маслоотделителя (расположен на крышке клапанов, часто со стороны водителя) к соответствующему штуцеру на впускном коллекторе или дроссельном узле. Этот шланг подает отчищенные газы обратно во впуск.

- Шланг вакуумного усилителя тормозов: Подключите тонкий вакуумный шланг от штуцера на впускном коллекторе к штуцеру вакуумного усилителя тормозов. Убедитесь в его целостности и отсутствии трещин.

Обязательно проверьте состояние всех подключаемых патрубков. Замените их, если обнаружены:

- Трещины, надрывы или затвердевание резины.

- Сильное масляное загрязнение внутри, свидетельствующее о неисправности маслоотделителя.

- Разболтанность хомутов или их отсутствие.

Наденьте и надежно затяните новые пластиковые хомуты (или проверьте состояние стальных) на всех точках соединения патрубков. Убедитесь, что патрубки не перегнуты и не пережаты другими элементами двигателя.

| Элемент крепления | Ключевая рекомендация |

|---|---|

| Болты крышки клапанов | Затяжка крест-накрест динамометрическим ключом (2-4 Н·м) |

| Патрубки СВК | Использование новых хомутов, проверка целостности шлангов |

| Вакуумный шланг | Проверка на герметичность и отсутствие трещин |

После установки крышки и подключения всех патрубков запустите двигатель и внимательно осмотрите место установки прокладки крышки и все соединения патрубков на предмет подтекания масла или подсоса воздуха. Прислушайтесь к возможному шипению, указывающему на вакуумную утечку. При обнаружении течи или подсоса немедленно заглушите двигатель и устраните причину.

Первичный запуск двигателя после регулировки

Перед запуском визуально проверьте отсутствие забытых инструментов в подкапотном пространстве, убедитесь в правильной сборке узлов (крышка ГРМ, кожухи, датчики) и надёжности затяжки гаек крепления клапанной крышки. Перепроверьте уровень моторного масла и охлаждающей жидкости, при необходимости долейте до нормы. Подключите обратно клеммы аккумулятора, если они снимались.

Выжмите педаль сцепления (для механической КПП) и поверните ключ зажигания в положение "старт" на 5-7 секунд без подачи топлива (сняв предохранитель бензонасоса или разъём с форсунок). Это позволит маслу создать защитную плёнку на трущихся поверхностях после простоя. Верните предохранитель/разъём на место перед следующим этапом.

Порядок действий при запуске

- Включите зажигание и дождитесь прекращения работы бензонасоса (характерный звук)

- Полностью выжмите педаль сцепления

- Запустите двигатель без добавления газа

Важные наблюдения после пуска:

- Прислушайтесь к работе мотора: посторонние стуки (особенно металлические) требуют немедленного глушения

- Контролируйте давление масла (лампочка на приборной панели должна погаснуть через 1-3 секунды)

- Оцените стабильность холостых оборотов (норма 800-900 об/мин без плавания)

| Симптом | Возможная причина | Действия |

|---|---|---|

| Громкий металлический стук | Неправильный тепловой зазор клапанов | Немедленно заглушить мотор, перепроверить регулировку |

| Дым из-под клапанной крышки | Неплотная установка прокладки или перетяжка болтов | Дать остыть, заменить/подтянуть прокладку |

| Плавающие обороты | Подсос воздуха, ошибки регулятора ХХ | Проверить герметичность впуска, диагностировать ЭБУ |

Дайте двигателю поработать 5-7 минут на холостом ходу, затем плавно повысьте обороты до 2000-2500 об/мин и удерживайте 1-2 минуты. Повторно осмотрите зону клапанной крышки и прилегающие узлы на предмет подтёков масла. Заглушите мотор и через 15 минут (после остывания) ещё раз проверьте уровень масла.

Диагностика посторонних звуков на прогретом двигателе

После регулировки клапанов на прогретом двигателе ВАЗ-2110 внимательно прослушайте его работу на холостых оборотах и под нагрузкой (с помощником, кратковременно повышая обороты до 2500-3000 об/мин). Посторонние шумы проявляются при выходе на рабочую температуру, когда металл расширяется и зазоры меняются. Прогретый двигатель – критичное состояние для оценки правильности регулировки.

Основные типы звуков, указывающие на проблемы с клапанами: металлический частый стук ("цокот") в верхней части двигателя обычно свидетельствует о увеличенном зазоре, когда толкатель бьёт по клапану. Приглушенное шипение или свист в районе головки блока может сигнализировать о неплотном прилегании клапана из-за слишком малого зазора и утечке газов. Неравномерный "стрекот", меняющийся с оборотами, требует проверки регулировочных шайб на предмет смещения или износа.

Порядок локализации источника шума

- Используйте стетоскоп или металлический прут: приложите одним концом к зонам клапанной крышки, блоку цилиндров и ГБЦ, другой конец – к уху.

- Поочередно снимайте высоковольтные провода со свечей (на работающем моторе, соблюдая осторожность!). Если стук пропадает/ослабевает на конкретном цилиндре – проблема в его клапанах.

- Проверьте натяжение ремня ГРМ и состояние роликов – перетяжка или изношенный подшипник ролика могут имитировать клапанный стук.

| Характер звука | Вероятная причина | Действия |

|---|---|---|

| Частый металлический "цокот" | Слишком большой тепловой зазор | Повторная регулировка с точным замером щупом |

| Шипение/свист у ГБЦ | Уменьшенный зазор, прогорание клапана | Срочная перерегулировка, проверка компрессии |

| Резкий стук под нагрузкой | Дефект кулачка распредвала, скол на шайбе | Визуальный осмотр распредвала и шайб после разборки |

Важно: Если шум появился после регулировки – немедленно заглушите двигатель. Повторный запуск с ошибочными зазорами ускоряет износ и может привести к прогарам клапанов. Всегда перепроверяйте зазоры на холодном двигателе согласно спецификации ВАЗ-2110 (0.20 мм для впускных, 0.35 мм для выпускных).

Контрольная проверка зазоров через 500 км пробега

После первоначальной регулировки клапанов обязательна повторная проверка тепловых зазоров через 500 км пробега. За этот период новые детали (прокладки, сальники, толкатели) окончательно прирабатываются под нагрузкой, что может привести к изменению выставленных параметров. Несвоевременный контроль грозит ускоренным износом распределительного вала, снижением компрессии и перегревом двигателя.

Для проверки прогрейте двигатель до рабочей температуры и снимите клапанную крышку. Проверьте каждый зазор щупом в последовательности, соответствующей порядку работы цилиндров (1-3-4-2). Фиксируйте значения, сверяя их с нормой для впускных (0.20 мм) и выпускных (0.35 мм) клапанов. Измерения выполняйте только при закрытых клапанах (кулачки распредвала направлены вверх).

Порядок действий при отклонениях

- Замерьте все 8 зазоров, записывая результаты для каждого клапана.

- При обнаружении отклонений:

- Зазор меньше нормы – грозит подгоранию седла и снижению мощности.

- Зазор больше нормы – вызывает стук, ударные нагрузки на распредвал.

- Отрегулируйте проблемные клапаны:

- Проверните коленвал за болт крепления шкива до совпадения меток.

- Ослабьте контргайку регулировочного болта ключом на 13 мм.

- Установите щуп требуемой толщины между кулачком распредвала и толкателем.

- Вращайте регулировочный болт шестигранником на 5 мм до плотного прилегания щупа.

- Затяните контргайку с моментом 15-20 Н∙м, удерживая болт от смещения.

После корректировки повторно замерьте отрегулированные клапаны. Если все зазоры соответствуют норме, установите клапанную крышку с новой прокладкой. Рекомендуется использовать динамометрический ключ при затяжке гаек крепления крышки (момент 8-10 Н∙м) для исключения перекоса.

Список источников

Руководство по ремонту и техническому обслуживанию ВАЗ-2110 издательства "Легион-Автодата"

Техническая документация завода-изготовителя АвтоВАЗ по двигателю 2111 (8 клапанов)

- Специализированные автомобильные форумы: Drive2.ru (раздел ВАЗ-2110), ВАЗ Клуб

- Профильные СМИ: журнал "За рулем", онлайн-издание "Авторевю"

- Видеоинструкции от мастеров СТО на платформе YouTube

- Методические пособия учебного центра "Профессионал" по двигателям внутреннего сгорания