Регулируем развал-схождение самостоятельно

Статья обновлена: 28.02.2026

Развал-схождение – критически важная процедура технического обслуживания ходовой части автомобиля. Она определяет правильный угол установки колес относительно дороги и кузова.

Некорректные параметры вызывают ускоренный износ резины, ухудшение управляемости, повышенный расход топлива и даже опасные отклонения от траектории движения. Заметный неравномерный износ протектора или увод руля в сторону – явные сигналы для проверки.

Регулировку проводят после ремонта подвески, замены компонентов ходовой части, сильных ударов о препятствия или минимум раз в 1-2 года. Точная периодичность зависит от условий эксплуатации и требований производителя.

Необходимый инструмент для проверки

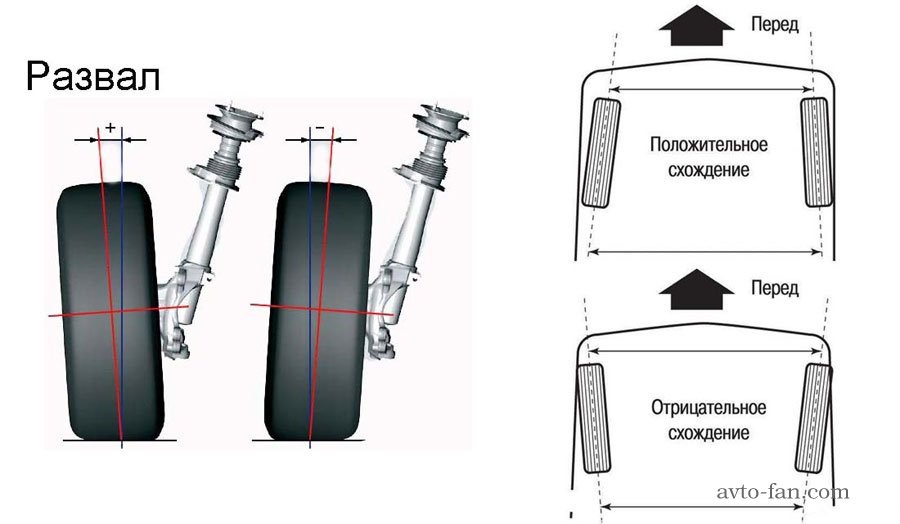

Для точной диагностики углов установки колес требуется специализированное оборудование, выбор которого зависит от применяемой технологии и уровня автосервиса. Современные методы существенно отличаются от ручных замеров прошлого, обеспечивая высокую точность данных.

Базовый набор включает измерительные приспособления и вспомогательные устройства, позволяющие контролировать параметры развала, схождения и кастора. Профессиональные станции оснащаются комплексными системами с компьютерной обработкой результатов.

Ключевые приспособления и оборудование

- Компьютерный стенд:

- Оптические датчики с инфракрасными камерами

- Измерительные головки на колесные крепления

- Программное обеспечение с базой моделей авто

- Механические инструменты:

- Телескопическая линейка для замера схождения

- Пузырьковый угломер (для проверки развала)

- Шнур с отвесами (для устаревших методов)

- Вспомогательное оборудование:

- Компрессор для пневмоподъемников

- Калибровочные платформы с поворотными кругами

- Набор ключей для регулировочных тяг

Как подготовить автомобиль к регулировке

Перед выполнением регулировки развала-схождения необходимо провести тщательную подготовку автомобиля. Без соблюдения этих условий точная настройка геометрии подвески невозможна, а результаты быстро собьются.

Убедитесь, что давление во всех шинах соответствует норме, рекомендованной производителем. Проверьте отсутствие видимых повреждений дисков и покрышек, а также равномерность износа протектора.

Ключевые этапы подготовки

Обязательные действия:

- Проверка и доведение до нормы давления в шинах

- Диагностика люфтов рулевого управления и подвески

- Контроль состояния пружин, амортизаторов и сайлент-блоков

Дополнительные требования:

- Загрузите багажник согласно эксплуатационной массе авто

- Заправьте топливный бак минимум на половину

- Установите запаску и инструмент на штатные места

| Проверяемый узел | Критерий готовности |

| Рулевая рейка | Отсутствие стуков и превышения допустимого люфта |

| Шаровые опоры | Нет вертикального люфта при покачивании монтировкой |

| Стойки стабилизатора | Целостность резиновых втулок и шарниров |

Обязательно снимите излишнюю нагрузку с подвески – уберите из салона и багажника посторонние тяжелые предметы. Помните: регулировка выполняется только при исправных узлах ходовой части!

Контроль давления в шинах

Корректное давление в шинах – фундаментальное условие для точной и долговечной регулировки развала-схождения. Неправильное давление кардинально меняет геометрию контакта шины с дорогой, фактически сводя на нет все усилия по настройке углов установки колес. Шина с недостаточным давлением деформируется сильнее в зоне контакта, увеличивая пятно соприкосновения и меняя углы качения, в то время как перекачанная шина уменьшает пятно контакта, делая его выпуклым.

Неправильное давление не только искажает результаты регулировки схода-развала, но и напрямую ведет к ускоренному, неравномерному износу протектора (часто по краям или центру), ухудшению управляемости, увеличению тормозного пути, повышенному расходу топлива и риску повреждения самой шины или диска. Регулярный контроль – обязательная процедура перед любой проверкой или регулировкой углов установки колес.

Правила и процедура контроля давления

Для получения точных и достоверных результатов при проверке или регулировке развала-схождения давление в шинах обязательно должно соответствовать рекомендованным производителем автомобиля значениям. Эти значения указаны на табличке (стикере), обычно расположенной на стойке двери со стороны водителя, внутренней стороне лючка бензобака или в руководстве по эксплуатации автомобиля.

Проверку давления необходимо проводить только на холодных шинах. Холодными считаются шины, на которых автомобиль проехал не более 2-3 километров с умеренной скоростью или простоял не менее 3 часов. Нагрев шины во время движения увеличивает давление внутри нее, что приводит к ложным показаниям при измерении.

- Подготовка: Убедитесь, что шины холодные. Найдите рекомендованное значение давления для вашего автомобиля (учитывайте полную загрузку, если она планируется).

- Измерение: Снимите колпачок с вентиля. Плотно прижмите качественный манометр к ниппелю. Сравните показания манометра с рекомендованным значением.

- Коррекция:

- Если давление ниже нормы – подкачайте шину до нужного значения.

- Если давление выше нормы – аккуратно стравите излишки воздуха, контролируя давление манометром.

- Повторная проверка: После подкачки или стравливания всегда перепроверяйте давление манометром. Не забывайте закручивать защитные колпачки на вентили.

- Равномерность: Крайне важно, чтобы давление было одинаковым в шинах на одной оси (левое/правое передние, левое/правое задние). Допустимая разница обычно не превышает 0.1-0.2 бара.

| Состояние шины | Влияние на сход-развал | Последствия |

|---|---|---|

| Низкое давление | Увеличение положительного развала, изменение схождения | Износ внешних плеч протектора, ухудшение устойчивости |

| Высокое давление | Увеличение отрицательного развала, изменение схождения | Износ центральной части протектора, жесткость хода |

| Разное давление на оси | Искривление оси, увод автомобиля в сторону | Неравномерный износ, постоянный увод руля |

Помните: контроль и поддержание правильного давления в шинах – это не только залог точной регулировки развала-схождения и сохранения ее результатов, но и ключевой фактор безопасности, экономичности и долговечности ваших шин. Проверяйте давление минимум раз в месяц и перед каждой длительной поездкой.

Проверка состояния подвески

Точность регулировки развала-схождения напрямую зависит от исправности всех компонентов ходовой части. Изношенные детали приведут к быстрому нарушению установленных параметров даже после корректной процедуры.

Комплексная диагностика включает визуальный осмотр, проверку люфтов и оценку состояния резинотехнических элементов. Каждый узел требует внимательного изучения перед началом регулировочных работ.

Ключевые элементы для диагностики

Особое внимание уделите следующим компонентам:

- Шаровые опоры

- Проверка вертикального люфта домкратом

- Контроль горизонтального люфта монтировкой

- Сайлентблоки рычагов

- Трещины или разрывы резины

- Деформация втулок при раскачивании рычага

- Стойки амортизаторов

- Течь рабочей жидкости

- Деформация штока или корпуса

Обязательно оцените состояние опорных подшипников, рулевых наконечников и тяг стабилизатора. Используйте динамометрический стенд для точного выявления скрытых дефектов.

| Элемент | Критичные признаки износа |

|---|---|

| Сайлентблоки | Отслоение резины от втулки, эксцентричный износ |

| Рулевые тяги | Осевой люфт более 1.5 мм, закусывание при повороте |

| Ступичные подшипники | Гул при вращении колеса, температурная деформация |

Замена изношенных деталей обязательно предшествует регулировке углов установки колес. Пренебрежение диагностикой приведет к повторному нарушению параметров через 500-1000 км пробега.

Установка датчиков на колёса

Точность измерений при регулировке развала-схождения напрямую зависит от правильности монтажа измерительных датчиков на колёса. Каждый датчик должен быть жёстко зафиксирован на специальном креплении, исключающем люфты и вибрации в процессе диагностики.

Перед установкой необходимо тщательно очистить ободья колёс и места крепления адаптеров от грязи, снега или льда. Проверьте целостность крепёжных элементов датчиков – изношенные зажимы или деформированные штифты могут исказить результаты измерений.

Процедура монтажа измерительного оборудования

Современные 3D-стенды используют оптические или ультразвуковые датчики, которые крепятся через адаптеры:

- Наденьте адаптерные кольца на ступицы колёс, совместив фиксирующие штифты с технологическими отверстиями в дисках.

- Зафиксируйте датчики в адаптерах до характерного щелчка, убедившись в параллельности их корпусов земле.

- Для машин с малым вылетом диска (ET ≤ 20) применяйте компенсационные проставки.

После установки выполните автоматическую калибровку через ПО стенда. Контрольные параметры корректного монтажа:

| Параметр | Норма |

| Зазор между адаптером и диском | ≤ 0.5 мм |

| Допустимое биение датчика | ≤ 0.3° |

| Стабильность сигнала | Зелёная зона индикатора |

Важно! При работе с датчиками избегайте ударов и резких движений – чувствительные сенсоры требуют аккуратного обращения. Проверьте отсутствие перекрученных кабелей перед началом диагностики.

Этапы калибровки стенда

Калибровка стенда развала-схождения – обязательная процедура перед началом измерений, обеспечивающая точность диагностики. Пренебрежение этим этапом приводит к существенным погрешностям в регулировке углов установки колес.

Правильная калибровка гарантирует соответствие показаний оборудования заявленным производителем допускам и актуальным техническим требованиям. Она компенсирует возможные отклонения, вызванные перемещением оборудования или изменениями условий в помещении.

Основные этапы калибровки

- Подготовка площадки:

- Установка стенда на ровную горизонтальную поверхность (допуск ±1.5 мм/м).

- Проверка состояния поворотных плат и компенсаторов люфта.

- Инициализация системы:

- Включение оборудования и прогрев электронных компонентов (15-20 мин).

- Запуск программы калибровки в диагностическом ПО.

- Установка калибровочных эталонов:

- Монтаж сертифицированных калибровочных рамок на измерительные головки.

- Фиксация зеркал/датчиков в нулевом положении по уровню.

- Измерение контрольных точек:

- Автоматическое сканирование геометрии эталонной конфигурации.

- Внесение поправок в угловые и линейные показатели по результатам замеров.

- Верификация точности:

- Повторный замер эталонов для подтверждения корректности калибровки.

- Сравнение результатов с паспортными данными калибровочных устройств.

| Параметр | Допустимая погрешность |

|---|---|

| Схождение (Toe) | ±0.01° |

| Развал (Camber) | ±0.03° |

| Продольный угол (Caster) | ±0.05° |

По завершении программа формирует протокол калибровки с фиксацией результатов и даты проведения. Документ подлежит архивации для подтверждения соответствия оборудования метрологическим нормам.

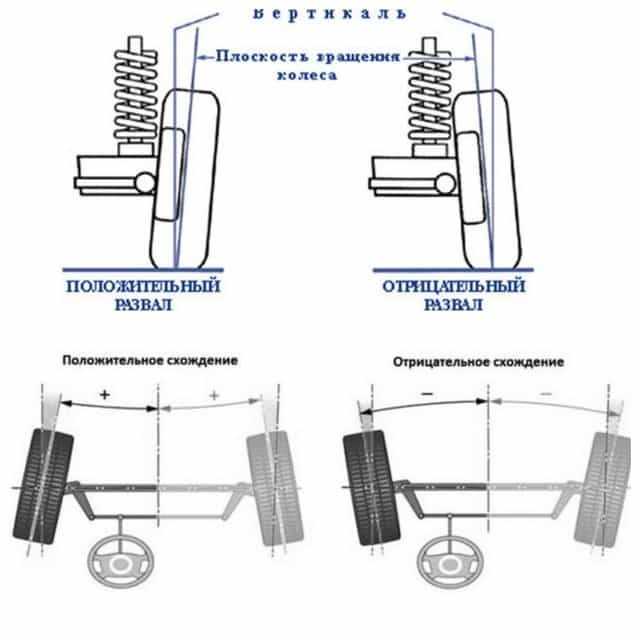

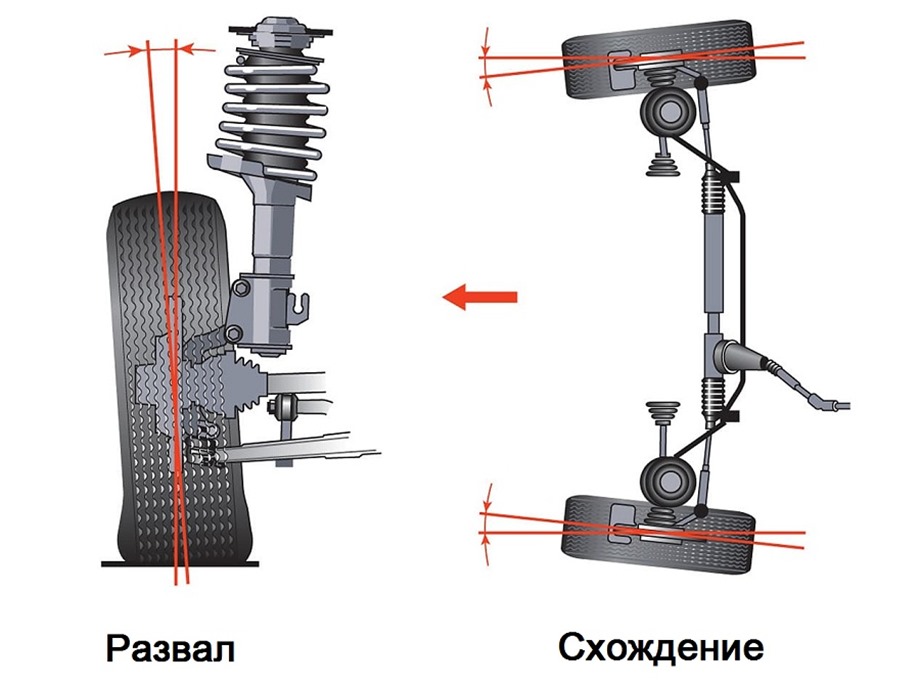

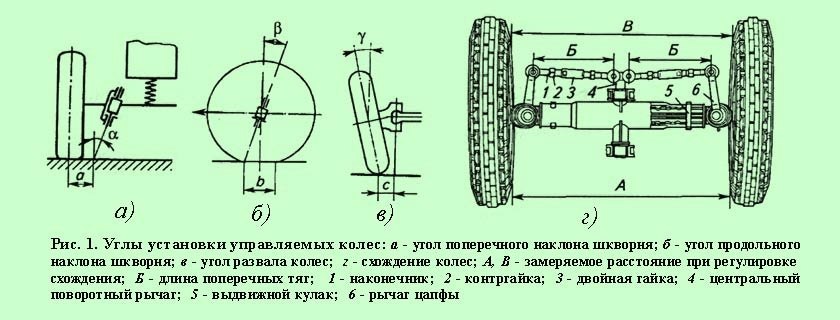

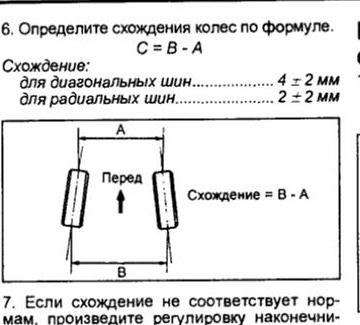

Измерение углов развала

Измерение угла развала колес выполняется относительно вертикальной оси автомобиля. Этот угол определяет наклон колеса внутрь или наружу, если смотреть спереди транспортного средства. Положительный развал означает наклон верхней части колеса наружу, отрицательный – внутрь салона.

Точность замера критична, так как неправильный развал приводит к неравномерному износу протектора шины, ухудшению устойчивости машины на дороге и увеличению нагрузки на подвеску. Процедура проводится только на ровной поверхности с исправной ходовой частью и правильным давлением в шинах.

Методы и инструменты для измерения

Для определения угла развала применяют специализированное оборудование:

- Оптические стенды: Используют лазерные лучи и зеркала, закрепленные на колесах. Точны, но требуют ручной калибровки и опыта оператора.

- Электронные 3D-стенды: Современные системы с камерами и датчиками. Автоматически вычисляют углы, анализируя положение отражающих мишеней на дисках.

- Электронные отвесы: Компактные датчики с инклинометрами, крепящиеся на ступицу. Показывают значения на дисплее, удобны для экспресс-проверок.

Порядок замера включает этапы:

- Установка автомобиля на платформу стенда строго горизонтально.

- Крепление измерительных датчиков или мишеней на колесные диски.

- Качание авто за крылья для стабилизации подвески (в системах, требующих эту процедуру).

- Снятие показаний с оборудования и сравнение с нормативами производителя.

Допуски развала варьируются для разных марок и моделей. Примерные значения для легковых авто:

| Тип привода | Передняя ось | Задняя ось |

|---|---|---|

| Передний | -0°30' до +0°30' | -1°30' до -0°30' |

| Задний | -0°45' до +0°15' | -1°45' до -0°45' |

| Полный | -0°30' до +0°15' | -1°15' до -0°30' |

Отклонение от регламента более чем на 30 угловых минут требует регулировки. Результаты замера учитываются совместно с углами схождения и кастера для комплексной настройки геометрии ходовой части.

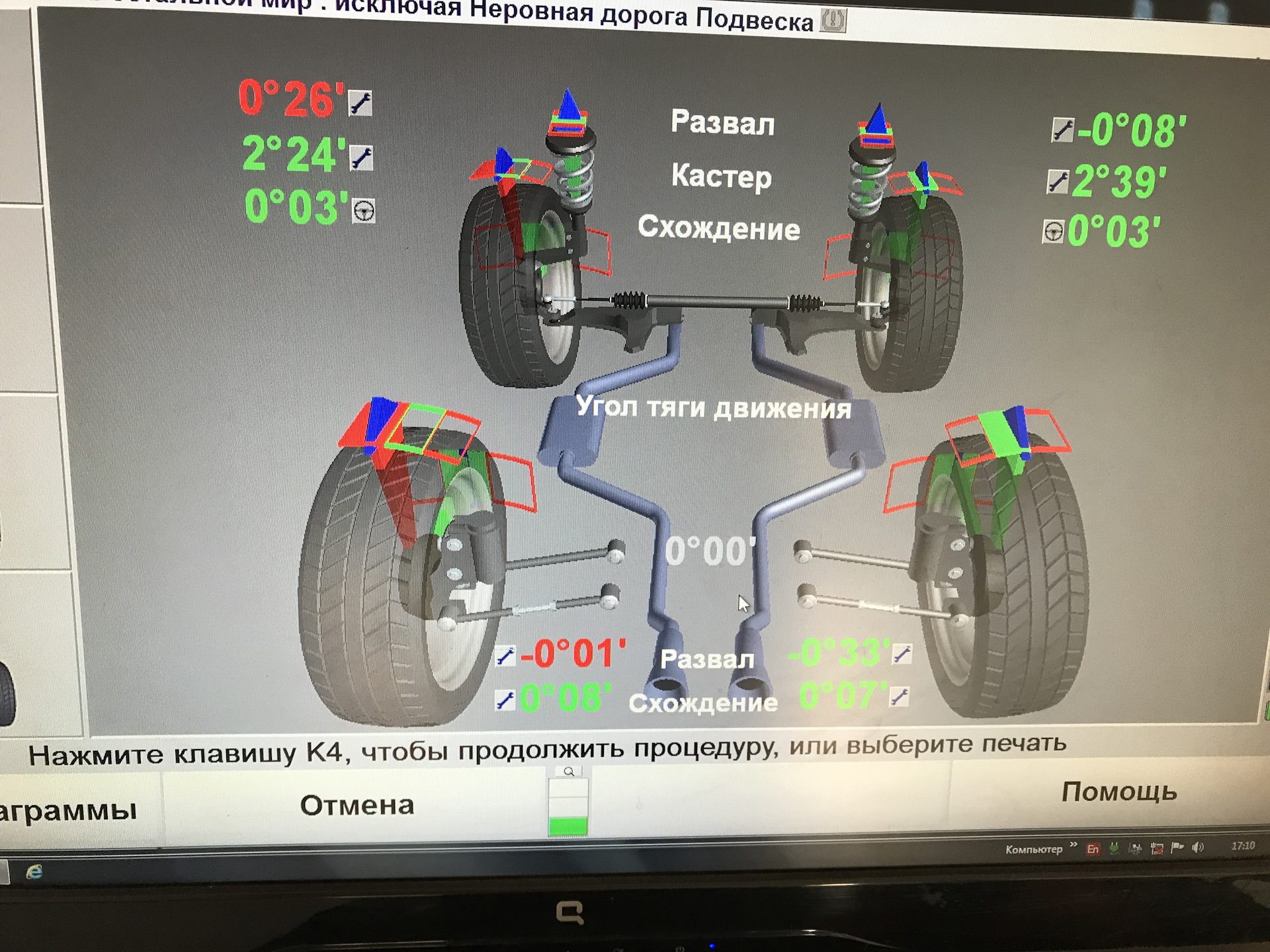

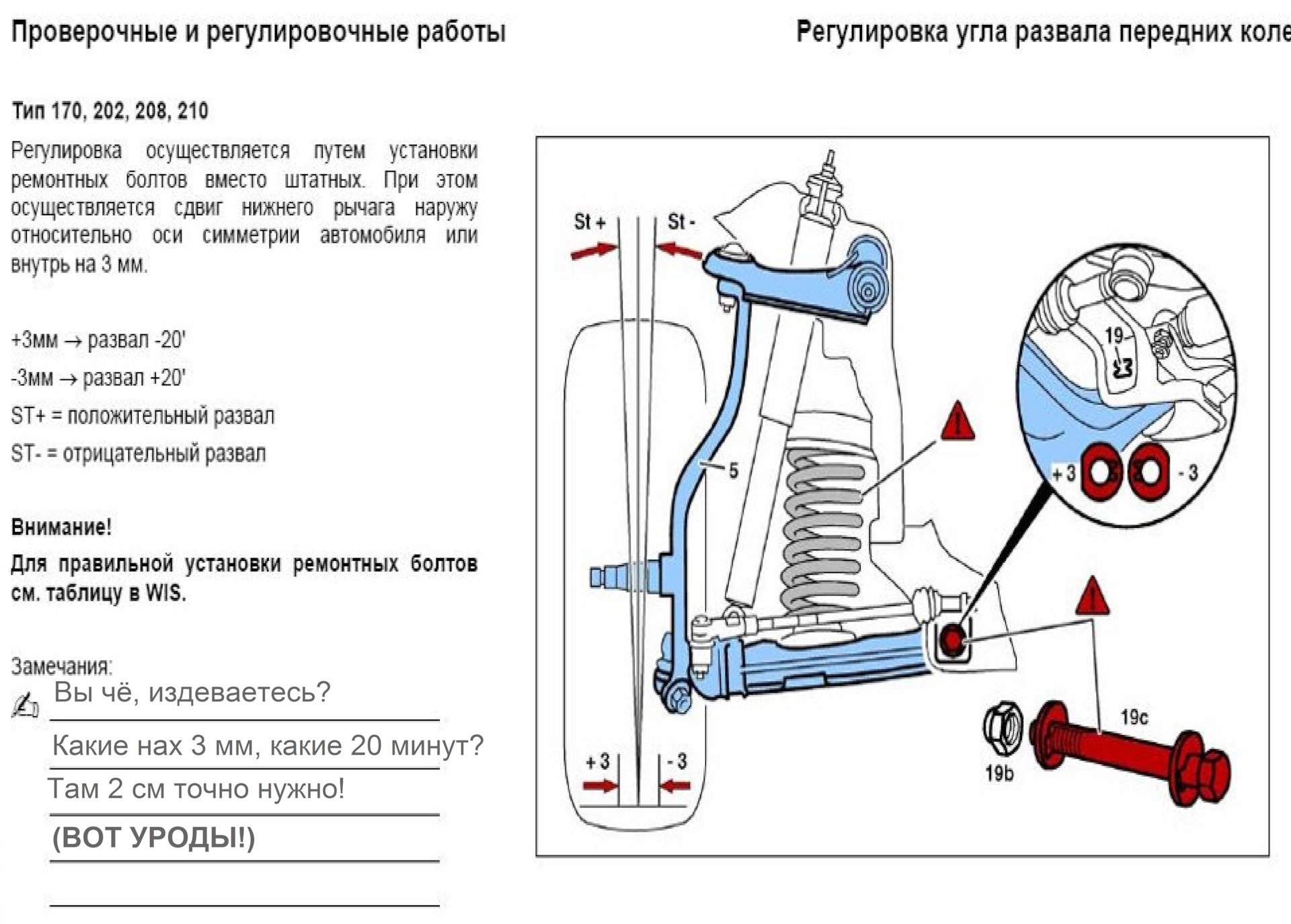

Корректировка развала передних колёс

Корректировка угла развала передних колёс осуществляется путём изменения положения поворотного кулака относительно стойки подвески. Регулировочные болты или эксцентриковые шайбы ослабляются, после чего верхняя часть колеса смещается внутрь или наружу кузова. Точное положение фиксируется после достижения значений, указанных производителем в технической документации.

Процедура требует обязательного использования стенда сход-развала с лазерными или компьютерными датчиками. Перед регулировкой проверяют давление в шинах, износ протектора и отсутствие люфтов в рулевом механизме/подшипниках. После корректировки выполняется тест-драйв для проверки стабильности движения.

Ключевые аспекты регулировки

Типы регулировочных элементов:

- Эксцентриковые болты в местах крепления стойки

- Сдвижные пластины на креплениях подрамника

- Резьбовые соединения с контргайками на многорычажных подвесках

Последствия некорректного развала:

- Отрицательный угол: ускоренный износ внутренней кромки шины

- Положительный угол: стирание внешней части покрышки

- Увод автомобиля в сторону при движении

- Снижение площади контакта шины с дорогой

| Тип подвески | Допуск регулировки (°) | Способ коррекции |

|---|---|---|

| McPherson | -1.0...+0.5 | Эксцентриковые болты стойки |

| Двухрычажная | -0.5...+0.5 | Резьбовые тяги верхнего рычага |

| Многорычажная | -1.5...+1.0 | Регуляторы на поперечных рычагах |

Важно: Развал всегда регулируется совместно со схождением. При замене элементов подвески (шаровых опор, сайлентблоков) обязательна повторная проверка углов установки колес.

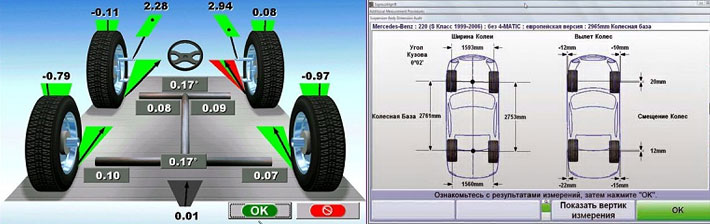

Измерение углов схождения

Схождение колёс определяется как разница расстояний между передними и задними точками колёс одной оси. Для замера используются специализированные стенды: оптические, лазерные или компьютерные 3D-системы. Современные сервисы преимущественно применяют электронные датчики, фиксирующие положение колёс с точностью до минуты угла.

Перед процедурой проверяют давление в шинах, устраняют люфты рулевого управления и подвески, удостоверяются в равномерности нагрузки автомобиля. Колёса устанавливают на поворотные платформы стенда, а на диски крепят измерительные датчики или отражатели. Система анализирует положение колёсных плоскостей относительно продольной оси автомобиля.

Ключевые этапы измерения

- Калибровка оборудования согласно техрегламенту производителя стенда.

- Фиксация датчиков на колёсах с центрированием по оси вращения.

- Сканирование положения колёс при прямолинейном направлении.

- Автоматический расчёт углов схождения для каждой оси.

Результаты выводятся на экран в виде таблицы сравнения с нормами производителя:

| Параметр | Фактическое значение | Допуск завода |

|---|---|---|

| Схождение передней оси | +0°12' | 0°05' ± 0°10' |

| Схождение задней оси | -0°03' | 0°00' ± 0°15' |

Критические ошибки: установка датчиков на загрязнённые диски, неравномерность покрытия под колёсами, игнорирование компенсации биения дисков. Неправильные замеры гарантированно приведут к ускоренному износу резины даже после регулировки.

Регулировка схождения передней оси

Схождение передних колес – ключевой параметр углов установки, определяющий разницу расстояний между передними кромками колес (перед схождения) и задними кромками (зад схождения) на уровне их центров. Оно выражается в градусах, минутах или миллиметрах и напрямую влияет на стабильность рулевого управления, управляемость и износ шин.

Неправильное схождение приводит к ускоренному и неравномерному износу протектора шин ("пилообразный" износ), уводу автомобиля в сторону при движении по прямой, повышенному сопротивлению качению (увеличивает расход топлива) и ухудшению реакции на поворот руля. Регулировка схождения – наиболее часто выполняемая операция при сход-развале.

Процедура регулировки схождения

Регулировка схождения передней оси выполняется путем изменения длины рулевых тяг или наконечников рулевых тяг. Вот основные этапы:

- Диагностика и подготовка:

- Проверка давления в шинах и доведение его до нормы.

- Визуальный осмотр элементов подвески и рулевого управления на предмет износа или повреждений (шаровые опоры, сайлентблоки, рулевые наконечники, стойки стабилизатора). Изношенные детали необходимо заменить перед регулировкой.

- "Раскачка" подвески для установки автомобиля в рабочее положение.

- Установка автомобиля на ровную платформу стенда сход-развала.

- Фиксация рулевого колеса в строго прямолинейном положении с помощью специального фиксатора.

- Измерение текущих значений: С помощью оптического, компьютерного или лазерного стенда точно измеряется текущее схождение передних колес.

- Определение требуемой коррекции: Сравнение измеренных значений с нормативами, установленными производителем автомобиля для данной модели. Стенд обычно показывает необходимую величину и направление регулировки.

- Регулировка длины тяг:

- Ослабление контргаек на рулевых тягах или наконечниках рулевых тяг.

- Вращение муфты (резьбовой втулки) рулевой тяги с помощью специальных ключей. Вращение муфты изменяет общую длину тяги (или наконечника):

- Укорочение тяги увеличивает положительное схождение (колеса "смотрят внутрь" спереди).

- Удлинение тяги увеличивает отрицательное схождение (колеса "смотрят наружу" спереди).

- Регулировка выполняется на обеих тягах симметрично, чтобы сохранить центровку рулевого колеса.

- После достижения требуемых значений, контргайки надежно затягиваются с указанным производителем моментом.

- Контроль центровки руля: После регулировки тяг обязательно проверяется положение рулевого колеса. Если оно отклонено от центра при движении прямо, требуется дополнительная синхронизированная подрегулировка длины обеих тяг на одинаковую величину в противоположных направлениях (одну чуть удлинить, другую чуть укоротить).

- Повторное измерение и проверка: Окончательный замер схождения после затяжки контргаек. Тестовая поездка для проверки поведения автомобиля (отсутствие увода, центровка руля).

Точная регулировка схождения возможна только на специализированном оборудовании (стенде сход-развала) квалифицированным персоналом. Попытки регулировки "на глаз" или с помощью подручных средств (рулетка, шнур) не обеспечивают необходимой точности и могут привести к ухудшению управляемости и ускоренному износу шин.

| Параметр | Положительное схождение (Toe-In) | Отрицательное схождение (Toe-Out) |

|---|---|---|

| Вид спереди | Передние кромки колес ближе друг к другу | Передние кромки колес дальше друг от друга |

| Основной эффект | Повышенная стабильность на прямой | Улучшенная поворачиваемость (на входе в поворот) |

| Типичное применение | Подавляющее большинство серийных автомобилей | Спортивные автомобили, гоночные болиды |

| Риск износа шин | Износ наружных плеч протектора | Износ внутренних плеч протектора |

Настройка схождения задней оси

Проверка и регулировка углов схождения задних колес критична для стабильности курса автомобиля, равномерного износа резины и предотвращения эффекта "подруливания" на неровностях. Неправильные параметры приводят к ускоренному истиранию внутренних или внешних кромок покрышек, повышенному расходу топлива и ухудшению управляемости, особенно при резком торможении или на мокрой дороге.

Задняя ось современных авто с многорычажной подвеской чаще всего регулируется через эксцентриковые болты на поперечных тягах или изменением длины реактивных штанг. В зависимых подвесках (например, на грузовиках или внедорожниках) корректировка выполняется прокладками между осью и рессорами либо шайбами в местах крепления реактивных тяг.

Последовательность регулировки

- Установите авто на ровную платформу с катушками для компенсации биения дисков.

- Зафиксируйте руль в прямом положении стопорами и проверьте давление в шинах.

- Измерьте текущее схождение лазерным стендом или оптической линейкой. Допустимый разброс обычно ±0°10'.

- Ослабьте контргайки на регулировочных тягах (при наличии).

| Тип привода | Рекомендуемое схождение |

| Передний | 0°00' – +0°20' (положительное) |

| Задний | -0°05' – +0°15' |

| Полный | Согласно данным производителя |

Вращайте эксцентриковые болты или изменяйте длину тяг специальным ключом, отслеживая показания стенда. После достижения нормы затяните соединения с моментом, указанным в сервис-мануале (обычно 60-120 Н·м). Обязательно проверьте угол после фиксации – затяжка часто сбивает настройки!

- Особенности для подвески типа МакФерсон: используйте динамометрический ключ при работе с эксцентриками, чтобы не повредить сайлентблоки.

- Важно: при замене рычагов или сайлентблоков задней подвески всегда делайте повторную регулировку.

Проверка угла продольного наклона

Угол продольного наклона оси поворота (кастер) измеряется в градусах и определяет наклон проекции шкворня или стойки в продольной плоскости автомобиля. Положительное значение указывает на наклон назад относительно вертикали, отрицательное – вперед. Этот параметр напрямую влияет на стабилизацию управляемых колес при движении по прямой и усилие на рулевом колесе в поворотах.

Для проверки кастера требуется современный компьютерный стенд развала-схождения, оснащенный поворотными платформами под колеса и датчиками положения. Процедура включает принудительное изменение угла поворота колес на фиксированный угол в обе стороны (обычно ±20° от нулевого положения), после чего система анализирует отклонения углов развала в этих точках и вычисляет кастер по разнице значений.

Порядок выполнения замеров

- Установить автомобиль на поворотные платформы стенда строго параллельно направляющим.

- Зафиксировать руль в нейтральном положении с помощью держателя.

- Программно задать поворот колес сначала влево на 20°, считать показания угла развала.

- Вернуть колеса в ноль, затем повернуть их вправо на 20°, повторно снять данные развала.

- Автоматический расчет кастера по формуле:

Кастер = k × (Развалправый поворот – Разваллевый поворот),

где k – коэффициент, зависящий от конструкции подвески.

| Типичные значения кастера | Легковые авто (передний привод) | Внедорожники/Задний привод |

| Диапазон нормы | +0°30' до +2°30' | +1°30' до +4°00' |

| Допустимое отклонение | ±30' | ±30' |

Регулировка кастера возможна не на всех автомобилях и требует изменения положения элементов подвески:

- Через эксцентриковые болты в креплениях амортизаторных стоек или рычагов

- С помощью установки регулировочных шайб между осью и рычагом

- Путем замены штатных сайлентблоков на регулируемые

Важно: После корректировки кастера обязателен повторный контроль углов развала и схождения.

Контрольный тест после регулировки

После завершения регулировки развала-схождения обязателен контрольный тест для подтверждения корректности выполненных работ. Он включает повторную диагностику углов установки колес на стенде и визуальную проверку ключевых параметров подвески. Без этого этапа невозможно гарантировать безопасность эксплуатации и отсутствие ускоренного износа шин.

Тест проводится сразу после регулировки на том же оборудовании, что обеспечивает достоверность сравнения результатов. Особое внимание уделяется соответствию полученных значений техническим требованиям производителя автомобиля. Любые отклонения от нормы требуют немедленного устранения до передачи транспортного средства клиенту.

Порядок проведения теста

- Повторный замер углов на компьютерном стенде с фиксацией показателей:

- Развала (Camber)

- Схождения (Toe)

- Кастера (Caster)

- Визуальный осмотр компонентов:

- Целостность пыльников и сайлентблоков

- Отсутствие люфтов в рулевых тягах и шаровых опорах

- Корректность положения регулировочных муфт

- Проверка сопутствующих параметров:

Параметр Контрольное действие Давление в шинах Приведение к норме для конкретной модели Загрузка авто Соблюдение требований стенда (топливный бак, багажник) Люфт руля Замер свободного хода рулевого колеса

Обязательным завершающим этапом является тест-драйв протяженностью 5-10 км для оценки поведения автомобиля в дорожных условиях. Водитель должен убедиться в отсутствии увода с прямой траектории, биения руля и посторонних шумов. При выявлении отклонений регулировка повторяется с дополнительной диагностикой подвески.

Список источников

При подготовке материалов о регулировке развала-схождения использовались специализированные технические документы и экспертные публикации. Критически важным является применение актуальных данных от производителей оборудования и автомобилей.

Все источники прошли проверку на соответствие современным стандартам безопасности и технологическим требованиям. Особое внимание уделено практическим руководствам, описывающим методики диагностики и корректировки параметров подвески.

Основные источники

- Официальные сервисные руководства ведущих автопроизводителей (Volkswagen, Toyota, KIA)

- Техническая документация производителей стендов сход-развала (Hunter Engineering, Beissbarth)

- ГОСТ Р 51709-2001 "Автотранспортные средства. Требования безопасности к техническому состоянию"

- Профессиональные учебные пособия по автомобильной ходовой части

- Отчёты исследовательских центров автоиндустрии (SAE International)

- Методические рекомендации НИИ автомобильного транспорта