Типы, конструктивные особенности и сферы применения датчиков крутящего момента

Статья обновлена: 01.03.2026

Датчик крутящего момента является ключевым измерительным устройством, точно определяющим величину момента силы, приложенной к вращающемуся валу или статичному элементу конструкции.

Разнообразие типов таких датчиков основано на различных физических принципах работы и инженерных решениях, включая тензометрические, магнитострикционные, оптические и пьезоэлектрические технологии.

Конструктивное исполнение напрямую влияет на точность, диапазон измерений, устойчивость к перегрузкам и условия эксплуатации устройств в промышленности, транспортных системах, робототехнике и научных исследованиях.

Оптические датчики крутящего момента: кодовая модуляция света

Принцип действия оптических датчиков с кодовой модуляцией основан на измерении угла закручивания вала через изменение прохождения света сквозь специальный кодирующий диск, жестко закрепленный на одном конце торсионного вала. На противоположном конце вала устанавливается неподвижный или опорный диск с идентичным оптическим рисунком. При приложении крутящего момента вал скручивается, вызывая относительное угловое смещение двух дисков.

Это смещение изменяет количество света, проходящего через совмещенные кодовые дорожки на дисках, и регистрируется парой фотодетектор-источник света (часто ИК-диод и фотодиод/фототранзистор). Ключевое отличие от аналоговых оптических методов (интерферометрия, интенсивностная модуляция) – цифровая природа сигнала. Кодовые дорожки представляют собой высокоточные бинарные паттерны (например, серию прозрачных и непрозрачных секторов по окружности), спроектированные так, что проходящий световой поток модулируется дискретно в зависимости от величины смещения.

Преимущества и особенности

Данный подход обеспечивает ряд существенных преимуществ:

- Высокая точность и разрешение: Точность определяется шагом кодовой дорожки и качеством изготовления дисков. Современные технологии литографии позволяют достигать микронных допусков.

- Помехоустойчивость: Цифровой выходной сигнал (часто в виде квадратурных сигналов или абсолютного кода) гораздо менее чувствителен к колебаниям интенсивности источника света, запыленности оптического тракта (в разумных пределах) и электромагнитным помехам по сравнению с аналоговыми сигналами.

- Абсолютное измерение: При использовании абсолютных кодов (например, серого кода) положение определяется мгновенно при включении, без необходимости калибровочного вращения.

- Простота обработки сигнала: Выходные сигналы легко интерпретируются цифровыми схемами (микроконтроллерами, ПЛИС) для прямого вычисления угла закручивания и, следовательно, момента.

- Отсутствие скользящих контактов: Как и все оптические датчики момента, этот тип бесконтактный, что повышает надежность и срок службы.

Области применения: Оптические датчики с кодовой модуляцией находят применение там, где требуется высокая точность и надежность в условиях возможных электромагнитных помех:

- Испытательные стенды двигателей и трансмиссий: Точное измерение крутящего момента и мощности.

- Робототехника (особенно сервоприводы): Обеспечение обратной связи по моменту для точного управления силой.

- Медицинские устройства: Точные хирургические инструменты, реабилитационная техника.

- Аэрокосмическая промышленность: Системы управления, испытания компонентов.

- Высокоточное промышленное оборудование: Контроль крутящего момента при сборке, обработке материалов.

Сравнение с другими оптическими методами измерения момента:

| Метод | Принцип | Тип сигнала | Основные преимущества | Основные недостатки |

|---|---|---|---|---|

| Кодовая модуляция | Изменение пропускания света через бинарные кодовые маски | Цифровой (дискретный) | Высокая помехоустойчивость, абсолютное измерение, простота обработки | Сложность изготовления высокоточных масок, чувствительность к осевым смещениям |

| Интерферометрия (e.g., лазерная) | Измерение фазового сдвига интерферирующих лучей | Аналоговый (синусоидальный) | Очень высокое разрешение и точность | Высокая стоимость, сложность настройки и эксплуатации, чувствительность к вибрациям |

| Интенсивностная модуляция | Изменение интенсивности проходящего/отраженного света (аналоговое) | Аналоговый (непрерывный) | Относительная простота конструкции | Чувствительность к загрязнениям, старению источника, помехам, требует стабилизации источника |

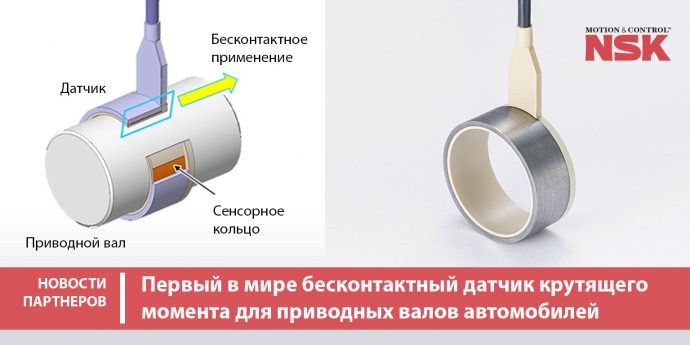

Магнитострикционные датчики: изменение магнитных свойств под нагрузкой

Принцип действия основан на эффекте магнитострикции – обратимой деформации ферромагнитных материалов при намагничивании. При приложении крутящего момента к валу из магнитострикционного сплава (например, никель-железных композиций) возникает механическое напряжение, изменяющее его магнитную проницаемость. Данное изменение пропорционально величине крутящего момента и фиксируется измерительной системой.

Конструктивно датчики содержат магнитострикционный участок вала (или накладные элементы), неподвижные катушки возбуждения и приёма, а также электронный блок обработки. Ключевая особенность – бесконтактное измерение благодаря магнитному взаимодействию, что обеспечивает высокую износостойкость и долговечность. Чувствительный элемент интегрируется непосредственно в вал без механических соединений.

Области применения

- Автомобилестроение: измерение момента на коленвалах ДВС, трансмиссиях и рулевых механизмах

- Промышленные приводы: контроль нагрузки электродвигателей, конвейеров, станков

- Аэрокосмическая отрасль: мониторинг крутящего момента в системах управления двигателями

- Робототехника: точное управление усилием в сервоприводах манипуляторов

| Параметр | Характеристика |

|---|---|

| Точность | ±0.1-0.5% от полной шкалы |

| Диапазон измерений | 1 Н·м – 100 кН·м |

| Ключевое преимущество | Устойчивость к перегрузкам и вибрациям |

| Ограничение | Требуется калибровка под конкретный материал вала |

Основы поверхностно-акустического метода измерения момента

Принцип метода базируется на изменении скорости распространения поверхностных акустических волн (ПАВ) под воздействием механических напряжений, возникающих в материале вала при кручении. ПАВ генерируются и принимаются пьезоэлектрическими преобразователями, закрепленными на поверхности торсионного вала. Деформации сдвига, вызванные приложенным моментом, модифицируют упругие свойства материала, что приводит к вариациям акустических характеристик волны.

Ключевым параметром является временная задержка распространения волны между передатчиком и приемником. При возникновении крутящего момента вал подвергается деформации, что изменяет путь распространения ПАВ и плотность материала вдоль траектории волны. Это вызывает пропорциональное приложенной нагрузке смещение фазового или временного сдвига акустического сигнала, которое фиксируется электронной системой.

Конструктивные элементы системы

- Пьезоэлектрические преобразователи: Генерируют и детектируют ПАВ при подаче/приеме электрических сигналов

- Акустические волноводы: Металлические пластины или напыленные структуры, обеспечивающие распространение волн по поверхности вала

- Бесконтактная система связи: Индуктивные или емкостные муфты для передачи энергии и данных на вращающийся вал

- Температурные сенсоры: Компенсируют влияние теплового расширения материала на скорость ПАВ

| Параметр | Чувствительность | Диапазон измерения |

|---|---|---|

| Фазовый сдвиг | 0.01° при 10 Н·м | до ±5000 Н·м |

| Частотная модуляция | 5 Гц/Н·м | до ±10000 Н·м |

Точность измерений достигает ±0.1% от полной шкалы благодаря цифровой обработке сигналов и температурной компенсации. Метод обеспечивает исключительную устойчивость к электромагнитным помехам и вибрациям, так как акустические волны нечувствительны к внешним полям. Основной технологический вызов – обеспечение стабильного акустического контакта преобразователей с валом в условиях высоких скоростей вращения и температурных градиентов.

Цифровые емкостные преобразователи крутящего момента

Принцип действия основан на измерении изменения электрической емкости между роторными электродами, возникающего при деформации упругого элемента под воздействием крутящего момента. При скручивании вала расстояние между электродами модулируется, что преобразуется в цифровой сигнал, пропорциональный приложенному усилию.

Конструктивно такие датчики содержат статорный и роторный конденсаторные узлы, разделенные воздушным зазором. Электроды наносятся методом фотолитографии на керамические или кремниевые подложки, что обеспечивает высокую точность геометрии. Сигнал с электродов обрабатывается встроенной ASIC-микросхемой с аналого-цифровым преобразователем.

Ключевые особенности и преимущества

- Бесконтактная передача данных – энергия и сигнал передаются через индуктивную связь или радиочастотный интерфейс

- Высокая помехоустойчивость благодаря цифровой обработке сигнала

- Нулевой гистерезис – отсутствие механических соединений исключает трение

- Температурная стабильность (±0.02% НПИ/°C)

| Параметр | Диапазон значений |

|---|---|

| Диапазон измерений | 0.1 Н·м – 100 кН·м |

| Точность | ±0.1 – ±0.5% от НПИ |

| Частотный отклик | До 10 кГц |

Области применения

- Испытательные стенды – динамические измерения крутящего момента двигателей и трансмиссий

- Робототехника – контроль усилия в сервоприводах манипуляторов

- Медицинские системы – дозирование момента в хирургических инструментах

- Ветроэнергетика – мониторинг нагрузки на главном валу турбин

Роль тензомостов при преобразовании механического напряжения в сигнал

Тензомост (мост Уитстона) является ключевой электрической схемой в тензометрических датчиках крутящего момента. Он преобразует микроскопические изменения сопротивления тензорезисторов, вызванные деформацией чувствительного элемента под действием крутящего момента, в измеримый электрический сигнал. Четыре тензорезистора, наклеенные на вал или упругий элемент в определенных ориентациях, объединяются в мостовую схему для максимального усиления полезного сигнала и компенсации помех.

При приложении крутящего момента два противоположных плеча моста испытывают растяжение (увеличение сопротивления), а два других – сжатие (уменьшение сопротивления). Это приводит к разбалансу моста: на его измерительной диагонали возникает пропорциональное механическому напряжению выходное напряжение (обычно в милливольтах). Чувствительность схемы повышается за счет полного использования деформации элемента и дифференциального принципа измерения.

Конструктивные особенности и преимущества тензомостов

- Компенсация температурных воздействий: Соседние плечи моста, испытывающие одинаковый температурный дрейф, взаимно компенсируют его влияние на выходной сигнал.

- Подавление осевых и изгибающих нагрузок: Правильная установка тензорезисторов (например, под ±45° к оси вала) обеспечивает чувствительность только к кручению, отсекая паразитные деформации.

- Линейность преобразования: Выходное напряжение моста линейно зависит от приложенного механического напряжения в рабочем диапазоне датчика.

- Усиление сигнала: Мостовая схема усиливает малые изменения сопротивления (десятые доли Ома) в легко регистрируемое напряжение.

Точность преобразования зависит от качества тензорезисторов, симметрии моста, стабильности источника питания и минимизации переходных сопротивлений. Современные тензодатчики часто интегрируют схемы усиления, температурной коррекции и цифровой обработки сигнала непосредственно в корпус для повышения помехоустойчивости.

| Состояние моста | Напряжение деформации | Выходное напряжение (Uвых) |

|---|---|---|

| Сбалансированное (покоя) | Отсутствует | 0 |

| Разбалансированное (кручение) | ΔR в плечах | K * (ΔR/R) * Uпит |

K – коэффициент тензочувствительности материала; R – номинальное сопротивление тензорезистора; Uпит – напряжение питания моста.

Динамические и статические измерения момента: отличия методик

Статические измерения крутящего момента проводятся при постоянной скорости вращения вала или его полной неподвижности. В таких условиях система находится в установившемся равновесии, где инерционные силы и ускорения отсутствуют. Основная задача сводится к точной регистрации стационарного значения момента без учета переходных процессов.

Динамические измерения осуществляются в условиях изменения угловой скорости – при разгоне, торможении или колебаниях нагрузки. Здесь критически важны инерционные составляющие (моменты инерции масс), вибрации и переходные процессы. Требуется фиксация быстропеременных сигналов с высокой частотой дискретизации для корректного учета мгновенных значений.

Ключевые отличия методик

| Критерий | Статические измерения | Динамические измерения |

|---|---|---|

| Состояние системы | Равновесие (постоянная скорость или покой) | Переходные процессы (ускорение/замедление) |

| Влияние инерции | Пренебрежимо мало | Доминирующий фактор (M = J · ε) |

| Требования к датчику | Высокая статическая точность, низкий дрейф | Широкая полоса пропускания, малая инерционность |

| Алгоритмы обработки | Усреднение сигнала, фильтрация низких частот | Коррекция инерционных искажений, анализ спектра |

При статических измерениях основной сложностью является компенсация температурных деформаций и механических напряжений в конструкции датчика. В динамических испытаниях критичны:

- Учет паразитных резонансных частот системы

- Корректное разделение полезного сигнала и вибрационного шума

- Синхронизация с датчиками углового ускорения

Токосъемные кольца в контактных датчиках момента

Токосъемные кольца являются ключевым элементом контактных (скользящих) датчиков крутящего момента, основанных на тензометрическом принципе. Их основная функция – обеспечение непрерывного электрического соединения между вращающейся частью датчика (вал с тензорезисторами) и стационарной системой сбора данных или питания, передавая сигнал деформации и питающее напряжение.

Конструктивно токосъемный узел состоит из изолированных друг от друга токопроводящих колец, жестко закрепленных на вращающемся валу, и неподвижных токосъемных щеток (обычно графитовых или металлографитовых), прижимаемых к поверхности этих колец пружинами. Количество колец соответствует числу необходимых электрических цепей (например, питание моста, выход сигнала "+", выход сигнала "-", иногда экран).

Конструктивные особенности и материалы

Надежность и точность передачи сигнала напрямую зависят от качества исполнения токосъемных колец и щеток:

- Материал колец: Широко применяются сплавы на основе меди (латунь, бронза), серебра, реже золота или никеля, наносимые гальванически на изолирующую основу (пластик, керамика). Выбор материала определяется требованиями к износостойкости, электропроводности и коррозионной стойкости.

- Материал щеток: Графит, металлографит (графит с включениями меди, серебра), благородные металлы. Графитовые щетки обеспечивают хороший контакт при низком уровне шума, но обладают более высоким сопротивлением. Металлографитовые имеют лучшее сопротивление, но могут генерировать больше шума и быстрее изнашивать кольца.

- Конструкция узла: Кольца монтируются на изолирующем держателе с высокой точностью позиционирования. Щетки устанавливаются в щеткодержатели с регулируемым прижимом для обеспечения стабильного контакта без избыточного трения. Важна защита узла от пыли, влаги и масла.

Основные преимущества токосъемных колец:

- Возможность передачи сигналов постоянного тока и низкочастотных сигналов.

- Относительная простота конструкции и невысокая стоимость самого узла.

- Прямая гальваническая связь, не требующая сложной электроники для передачи сигнала.

Значительные недостатки ограничивают их применение:

- Механический износ: Физический контакт щеток и колец приводит к их постепенному износу (пыли), изменению сопротивления контакта и, в конечном итоге, к выходу узла из строя. Это определяет ограниченный ресурс датчика.

- Помехи и шум: Изменение контактного сопротивления, вибрация и загрязнение контактной пары вызывают электрические шумы (дребезг) и нестабильность сигнала, особенно критичные для слаботочных сигналов тензомоста.

- Ограничение по скорости вращения: Высокие скорости увеличивают износ, нагрев и риск вибрации щеток, что снижает надежность и точность.

- Требование обслуживания: Необходимость периодической очистки контактных поверхностей и замены изношенных щеток.

Области применения контактных датчиков с токосъемными кольцами, несмотря на недостатки, сохраняются там, где допустимы их ограничения:

- Испытательные стенды и стенды для калибровки (где частота вращения часто невелика, а доступ для обслуживания есть).

- Некоторые промышленные приводы и механизмы с низкой/средней скоростью вращения и не самыми жесткими требованиями к долговечности и точности сигнала.

- Приложения, где стоимость решения является критически важным фактором, а ресурса токосъемника достаточно для срока службы устройства.

В современных высокоскоростных, долговечных и высокоточных системах контактные датчики с токосъемными кольцами активно вытесняются бесконтактными технологиями передачи сигнала и энергии:

- Ротационные трансформаторы (индуктивная связь): Передача сигнала через магнитное поле между вращающейся и неподвижной обмотками. Высокая надежность, долговечность, устойчивость к помехам. Требуют сложной схемы возбуждения и демодуляции.

- Радиотелеметрия: Передача оцифрованного сигнала с вращающейся части по радиоканалу. Позволяет передавать данные на высокой скорости, не требует гальванической связи. Требует источника питания на роторе (батарея или индуктивный сбор энергии).

- Индуктивный сбор энергии + цифровая передача: Комбинация бесконтактной передачи энергии для питания схемы на роторе и цифровой передачи данных (например, по протоколу AS-Interface) обратно на статор. Оптимальное решение для современных высокопроизводительных датчиков момента.

| Параметр | Токосъемные кольца | Ротационные трансформаторы | Радиотелеметрия |

|---|---|---|---|

| Принцип передачи | Гальванический контакт | Индуктивная связь (магнитное поле) | Радиоволны |

| Износ | Высокий (ограниченный ресурс) | Отсутствует (неограниченный ресурс) | Отсутствует (неограниченный ресурс) |

| Шум/Помехи | Высокие (дребезг контакта) | Низкие | Зависит от среды, обычно низкие |

| Макс. скорость вращения | Ограничена (десятки об/с) | Очень высокая (тысячи об/мин) | Очень высокая (тысячи об/мин) |

| Обслуживание | Требуется (чистка, замена щеток) | Не требуется | Не требуется (кроме источника питания на роторе) |

| Сложность/Стоимость | Низкая | Средняя/Высокая | Высокая |

Таким образом, токосъемные кольца остаются простым и недорогим решением для передачи сигнала в контактных датчиках момента в специфических условиях, но их применение сужается из-за присущих им недостатков, связанных с механическим износом и проблемами контактирования, в пользу более современных и надежных бесконтактных методов.

Бесконтактные оптические трансмиттеры данных вращающихся систем

Бесконтактные оптические трансмиттеры данных обеспечивают передачу информации с вращающихся узлов без механического контакта. Их работа основана на преобразовании электрических сигналов (например, от тензометрических мостов) в модулированные световые импульсы инфракрасного диапазона. Передача осуществляется через воздушный зазор между вращающимся передатчиком и стационарным приемником, что исключает износ и помехи от скользящих контактов.

Конструктивно система включает миниатюрный ИК-излучатель на роторе с оптической линзой и фотодетектор на статоре, синхронизированные для точного позиционирования. Электроника ротора оцифровывает аналоговые сигналы датчиков крутящего момента и управляет светодиодами, а стационарный модуль демодулирует оптический поток, восстанавливая исходные данные. Питание роторной части обычно реализуется через встроенные батареи или индуктивные катушки.

Ключевые особенности и применение

Отличительные характеристики:

- Диапазон скоростей вращения: до 30 000 об/мин

- Ширина полосы пропускания: 5–100 кГц

- Погрешность передачи данных: ±0.1–0.5%

- Устойчивость к вибрациям и электромагнитным помехам

- Рабочий температурный диапазон: -40°C до +125°C

Области применения:

| Отрасль | Примеры использования |

|---|---|

| Автомобилестроение | Испытания двигателей, трансмиссий, тормозных систем |

| Авиакосмическая | Контроль крутящего момента турбин, винтов, гироскопов |

| Энергетика | Мониторинг валов ветрогенераторов, гидротурбин |

| Промышленность | Тестирование электродвигателей, насосов, конвейеров |

Главные преимущества включают отсутствие дрейфа нуля, минимальные искажения сигнала при высоких оборотах и долговечность в сравнении с контактными аналогами. Ограничения связаны с требованием прямой видимости между модулями и чувствительностью к загрязнению оптических поверхностей.

Конструкция валовых датчиков момента со встроенным модулем

Вал таких датчиков представляет собой упругый элемент, подвергающийся деформации кручения при приложении момента. На поверхности вала в зоне максимальной деформации монтируются тензорезисторы, образующие мостовую схему Уитстона. Чувствительные элементы располагаются под углом 45° к оси вала для измерения сдвиговых напряжений, пропорциональных крутящему моменту.

Электронный модуль встраивается непосредственно в корпус датчика, обеспечивая компактность и защиту от внешних воздействий. Он включает усилитель сигнала, аналого-цифровой преобразователь (АЦП), микропроцессор для температурной компенсации и калибровки, а также интерфейсы передачи данных (CAN, Ethernet, RS-485 и др.). Модуль питается от внешнего источника или автономно через токосъемные кольца.

Ключевые конструктивные особенности

- Герметичный корпус: Защищает электронику от влаги, пыли и агрессивных сред.

- Бесконтактная передача энергии/данных: Используются индуктивные катушки или вращающиеся трансформаторы для передачи питания и сигнала без износа.

- Термокомпенсация: Встроенные температурные датчики корректируют погрешности, вызванные нагревом.

- Осевые уплотнения: Предотвращают попадание смазки/загрязнений в зону измерений.

- Фланцевое крепление: Обеспечивает соосность и жесткое соединение с приводным механизмом.

| Компонент | Материал/Технология | Функция |

|---|---|---|

| Измерительный вал | Легированная сталь (17-4PH), нержавеющая сталь | Упругая деформация под нагрузкой |

| Тензорезисторы | Металлическая фольга, кремний | Преобразование деформации в изменение сопротивления |

| Плата электроники | Печатная плата с SMD-компонентами | Обработка сигнала, цифровизация, связь |

| Корпус | Алюминиевый сплав, нержавеющая сталь | Механическая защита и экранирование |

Преимущества интеграции модуля включают уменьшение влияния электромагнитных помех за счет коротких трасс сигнала, возможность встроенной диагностики (контроль целостности моста, температуры), а также упрощение монтажа в тесных пространствах. Такая конструкция требует точной балансировки вала для минимизации вибраций при высоких оборотах.

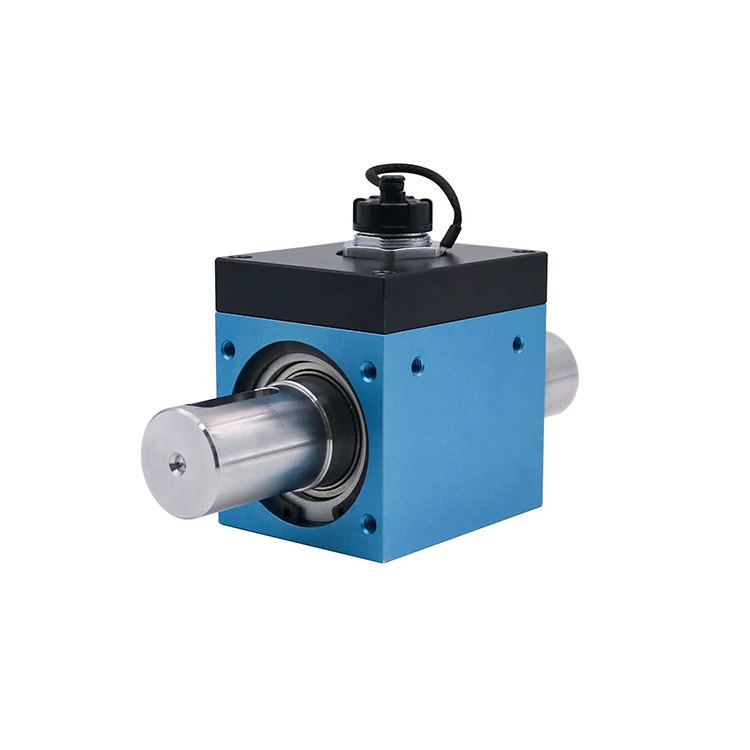

Фланцевые датчики момента для прямой интеграции в приводы

Фланцевые датчики момента характеризуются компактной цилиндрической формой с крепежными отверстиями на торцах, что обеспечивает их непосредственную установку между двигателем и редуктором или исполнительным механизмом. Конструктивно они представляют собой полый вал с интегрированными тензорезисторами, преобразующими механическую деформацию кручения в электрический сигнал. Монтаж осуществляется через стандартные фланцы ISO или DIN, что исключает необходимость дополнительных адаптеров и обеспечивает соосность валов.

Ключевое преимущество таких датчиков – минимальное влияние на жесткость привода благодаря отсутствию промежуточных элементов. Они обеспечивают прямое измерение крутящего момента без использования сервопотенциометров или индуктивных систем. Встроенная электроника выполняет усиление сигнала, температурную компенсацию и цифровую обработку данных, передавая информацию через интерфейсы CANopen, EtherCAT или аналоговые выходы ±10 В / 4–20 мА.

Области применения и особенности

Основные сферы использования фланцевых датчиков:

- Робототехника: контроль усилия в шарнирах манипуляторов

- Испытательные стенды: измерение КПД электродвигателей и редукторов

- Промышленные линии: мониторинг затяжки резьбовых соединений

- Авиация: тестирование приводов рулевых поверхностей

Критические параметры выбора:

| Номинальный момент | От 0.1 Н·м до 100 кН·м |

| Точность | ±0.1–0.5% от полной шкалы |

| Частотный отклик | До 10 кГц |

| Защита | IP67 / IP69K |

Эксплуатационные ограничения включают чувствительность к радиальным и осевым перегрузкам, требование калибровки при изменении точки монтажа и необходимость защиты от гальванических токов в подшипниковых узлах. Современные модели оснащаются встроенной диагностикой перегрузок и беспроводной передачей данных через IEEE 802.15.4.

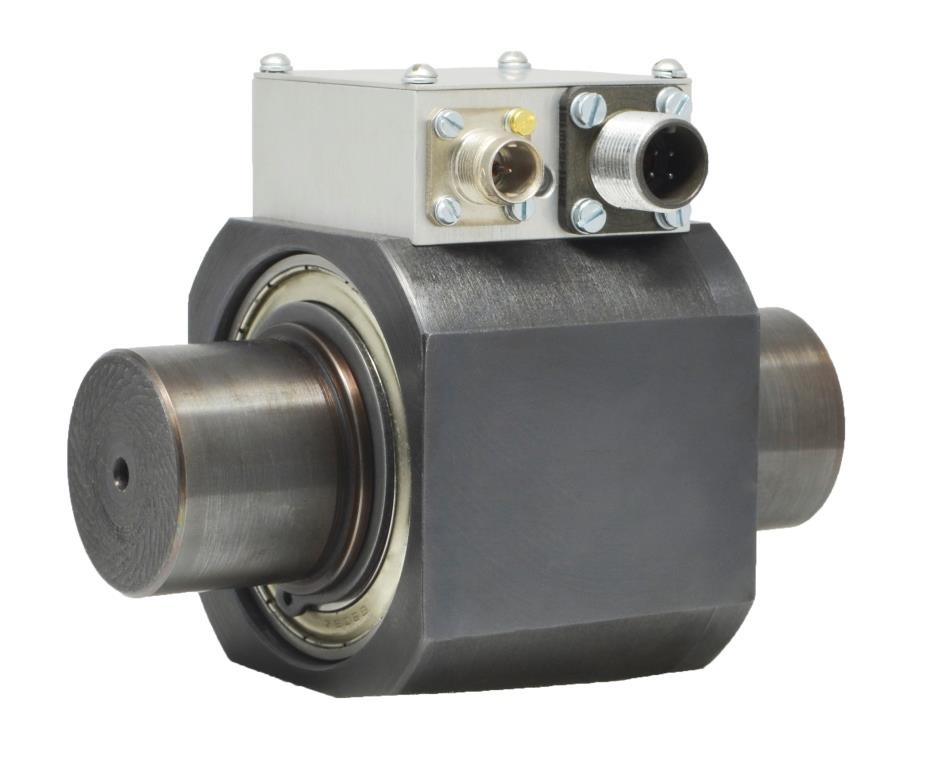

Датчики момента реактивного типа для стационарного монтажа

Датчики крутящего момента реактивного типа предназначены для высокоточных измерений статического и динамического момента в стационарных установках. Их конструкция основана на преобразовании механического напряжения в валу при приложении крутящего момента в электрический сигнал посредством тензорезисторов.

Ключевой особенностью является отсутствие вращающихся компонентов и контактных колец, что обеспечивает повышенную надёжность и долговечность. Такие датчики монтируются непосредственно в силовую линию между неподвижными узлами оборудования, что требует точной соосности и жёсткой фиксации корпуса.

Конструктивные особенности

- Чувствительный элемент: кольцеобразный упругий корпус с тензометрическими мостами, наклеенными под углом 45° к оси вращения

- Способ монтажа: фланцевое соединение (DIN или ISO стандарты) с жёсткой фиксацией через прижимные кольца

- Защита от перегрузок: встроенные механические упоры, ограничивающие деформацию при превышении диапазона

- Термокомпенсация: интегрированные температурные датчики и алгоритмы коррекции нулевого дрейфа

Области применения

- Испытательные стенды двигателей и редукторов

- Контроль момента затяжки в сборочных линиях

- Мониторинг нагрузки промышленных миксеров и экструдеров

- Системы торможения и нагружения в энергетике

| Преимущества | Ограничения |

| Погрешность ≤0.1% от полной шкалы | Требование жёсткого монтажа |

| Диапазон измерений до 250 кН·м | Чувствительность к боковым нагрузкам |

| Рабочая температура -30°C...+120°C | Высокая стоимость при больших номиналах |

Важно: Монтаж требует исключения паразитных изгибающих моментов. Применение компенсационных подвесок или карданных валов обязательно при неидеальном соосном соединении.

Мембранные сенсоры момента в компактных приводах

Конструктивной основой служит тонкая упругая мембрана, интегрируемая непосредственно в вал привода или между двигателем и редуктором. Деформация мембраны под действием крутящего момента фиксируется тензорезисторами, наклеенными на её поверхность в стратегических точках. Чувствительные элементы соединяются по мостовой схеме, обеспечивая высокую точность преобразования механического напряжения в электрический сигнал.

Миниатюризация достигается за счёт монолитной конструкции, где мембрана и вал представляют единое целое или жёстко соединены. Это исключает дополнительные муфты и подшипники, критически снижая габариты и инерционность системы. Отсутствие подвижных контактов гарантирует долговечность и устойчивость к вибрациям, характерным для компактных электромеханических систем.

Ключевые особенности и вариации

- Форма мембраны: Кольцевые, лепестковые или крестообразные конфигурации, оптимизированные под диапазон измеряемых моментов и допустимый угол кручения.

- Материалы: Закалённые стали (17-4 PH, 41CrMo4), алюминиевые сплавы или керамика для специфичных сред, обеспечивающие высокий предел упругости и усталостную прочность.

- Способ интеграции: Фланцевое крепление, полый вал для сквозного пропуска кабелей/валов, моноблочные исполнения с интегрированными подшипниками.

Области применения сфокусированы на задачах, требующих сочетания точного управления моментом и минимальных размеров:

- Робототехника: Управление усилием смыкания захватов, обратная связь в сервоприводах шарниров коллаборативных роботов.

- Медицинские устройства: Дозирующие насосы, хирургические инструменты с контролем прилагаемого усилия, протезирование.

- Автоматизация: Микродвигатели конвейеров, позиционирующие системы, компактные сервоприводы станков с ЧПУ.

| Преимущество | Практическое следствие |

|---|---|

| Низкая инерция | Быстрый отклик на изменение нагрузки, высокая динамика привода |

| Отсутствие люфтов | Повышенная точность позиционирования и контроля момента |

| Компактность | Монтаж в стеснённых условиях (например, внутри корпуса двигателя) |

| Высокая перегрузочная способность | Защита от повреждений при аварийных остановах или заклиниваниях |

Выбор материала упругих элементов под разные диапазоны нагрузок

Ключевым критерием при выборе материала является требуемый диапазон измеряемых нагрузок, так как упругий элемент должен гарантировать линейную деформацию в рабочих условиях без остаточных изменений структуры. Материал обязан сочетать высокий предел текучести с устойчивостью к усталостным напряжениям, особенно при циклических нагрузках.

Для низконагруженных систем (до 50 Н·м) применяют алюминиевые сплавы (например, 6061-T6) и латунь благодаря их технологичности и умеренной стоимости. В среднем диапазоне (50–2000 Н·м) доминируют легированные стали 40Х или 30ХГСА, обеспечивающие оптимальный баланс упругости и прочности. Высоконагруженные узлы (свыше 2000 Н·м) требуют использования высокопрочных сталей марки 65Г или ЭИ961 с дополнительной термообработкой.

Критерии выбора и особенности материалов

| Диапазон нагрузок | Рекомендуемые материалы | Ключевые свойства |

|---|---|---|

| Низкие (≤ 50 Н·м) | Алюминий 6061-T6, Латунь ЛС59 | Легкость, коррозионная стойкость, низкий гистерезис |

| Средние (50–2000 Н·м) | Стали 40Х, 30ХГСА, 17ХГС | Высокий модуль упругости, износостойкость, усталостная прочность |

| Высокие (≥ 2000 Н·м) | Стали 65Г, ЭИ961, ВНС-50 | Предел текучести > 1000 МПа, минимальная ползучесть |

Для экстремальных условий (агрессивные среды, вибрации) применяют титановые сплавы ВТ5/ВТ16 или никелевые суперсплавы (Инконель 718), несмотря на их высокую стоимость. Обязательным этапом является финишная обработка (дробеструйный наклёп, полировка) для снятия внутренних напряжений и увеличения ресурса.

Критические аспекты при проектировании:

- Соответствие модуля Юнга расчётной деформации (0.1–0.5% от длины элемента)

- Коэффициент температурной компенсации для сохранения точности

- Запас по усталостной прочности ≥ 20% от пиковой нагрузки

Защита измерительных мостов от температурных погрешностей

Температурные воздействия вызывают дрейф нуля и чувствительности тензометрических мостов из-за изменения сопротивления тензорезисторов, теплового расширения материала вала и температурных градиентов. Нескомпенсированные погрешности достигают 0.1–0.5% на °C, что критично для прецизионных измерений крутящего момента в промышленности и испытательных стендах.

Ключевой принцип компенсации – создание симметричных условий для всех плеч моста. Для этого тензорезисторы размещают на минимальном расстоянии друг от друга, применяют идентичные материалы с согласованными характеристиками и обеспечивают равномерный теплоотвод. Дополнительно используются пассивные и активные методы нейтрализации температурного влияния.

Методы температурной компенсации

- Схемная балансировка: Включение компенсационных резисторов с нулевым ТКС в соседние плечи моста для взаимной нейтрализации дрейфа.

- Дуальные тензорезисторы: Установка парных элементов с противоположной реакцией на деформацию, но одинаковым ТКС (растяжение/сжатие).

- Термопара в измерительной цепи: Коррекция выходного сигнала через программные алгоритмы на основе данных встроенного датчика температуры.

- Материальная адаптация: Подбор тензорезисторов и основы с близкими коэффициентами теплового расширения (КТР) для минимизации ложной деформации.

Эффективность методов оценивают по остаточному температурному коэффициенту, который для современных датчиков высокого класса не превышает 0.01% на °C. В особо требовательных приложениях (аэрокосмическая отрасль, метрология) применяют комбинацию схемной и цифровой коррекции с термостатированием чувствительных элементов.

Особенности герметизации высокооборотных контактных датчиков

Герметизация высокооборотных контактных датчиков крутящего момента требует решения двух взаимоисключающих задач: обеспечения абсолютной защиты от внешних воздействий и минимизации механических потерь при вращении. Стандартные уплотнения (сальники, манжеты) создают неприемлемое трение на скоростях свыше 5000 об/мин, что искажает показания и вызывает перегрев.

Ключевым подходом становится применение бесконтактных лабиринтных уплотнений и магнитных муфт. Лабиринтные конструкции используют серию прецизионных канавок на валу и корпусе, создающих "воздушный барьер" для частиц и жидкостей без прямого контакта. Магнитные муфты полностью изолируют измерительный узел, передавая момент через магнитное поле.

Критические аспекты проектирования

- Термостойкость материалов: Полимерные уплотнения (фторэластомеры, PTFE) должны сохранять эластичность при температурах до +150°C от трения и внешней среды

- Динамический дисбаланс: Неравномерность массы уплотнительных узлов вызывает вибрации, компенсируемые точной балансировкой вала

- Совместимость смазок: Специальные высокотемпературные смазки (перфторполиэфиры) снижают износ без коррозии контактов

| Тип герметизации | Макс. обороты (об/мин) | Степень защиты (IP) | Области применения |

|---|---|---|---|

| Лабиринтные уплотнения | 15 000–20 000 | IP67/IP68 | Электродвигатели, турбонагнетатели |

| Магнитные муфты | 30 000+ | IP69K | Авиационные ВСУ, высокоскоростные шпиндели |

Для агрессивных сред (топливо, гидравлические жидкости) применяют комбинированные решения: основной лабиринт дополняют керамическими торцевыми уплотнениями с пружинной подгрузкой. Давление в полости датчика искусственно повышают на 10–15% относительно внешнего, предотвращая инфильтрацию.

Экранирование силовых линий для минимизации помех

Экранирование силовых линий питания в датчиках крутящего момента является критически важным для подавления электромагнитных помех (EMI) и наводок, искажающих выходной сигнал. Неэкранированные провода действуют как антенны, воспринимая внешние электромагнитные поля от двигателей, частотных преобразователей или силовых кабелей, а также излучая собственные помехи, что приводит к дрейфу нуля, нелинейности характеристик или полной неработоспособности измерительной системы.

Конструктивно экранирование реализуется путем заключения токопроводящих жил в непрерывный металлический барьер (оплетку или фольгу), подключенный к "земле" схемы. Для силовых цепей применяются экраны с высокой проводимостью (медная оплетка, алюминиевая фольга с дренажным проводом), обеспечивающие эффективное отведение наведенных токов и подавление низкочастотных помех. Многослойные экраны (комбинация фольги и оплетки) используются в условиях интенсивных ВЧ-возмущений.

Ключевые принципы реализации

- Заземление в одной точке: Экран подключается к земляной шине только со стороны датчика во избежание контуров заземления. Исключение – ВЧ-диапазон, где применяют многоточечное заземление.

- Полное покрытие: Экран должен охватывать всю длину кабеля без разрывов. Стыки герметизируются токопроводящими муфтами или обжимными гильзами.

- Разделение цепей: Силовые и сигнальные линии прокладываются в отдельных экранированных жгутах с расстоянием между ними не менее 50 мм для исключения перекрестных наводок.

| Тип экрана | Эффективность | Типовое применение |

|---|---|---|

| Фольгированный (алюминий/медь) | До 40 дБ (до 1 МГц) | Стационарные установки, низкочастотные помехи |

| Оплеточный (медь) | До 70 дБ (до 100 МГц) | Мобильная техника, СВЧ-диапазон |

| Комбинированный (фольга+оплетка) | До 90 дБ (до 1 ГГц) | Высокоточные системы, робототехника |

В высокооборотных системах (электромобили, шпиндели станков) дополнительно применяют ферритовые кольца на кабелях для подавления синфазных помех. Экранирующая оплетка интегрируется в конструкцию токосъемных колец или беспроводных систем передачи данных, обеспечивая непрерывность защиты при вращении вала.

Кабельные переходы для вращающихся систем без перекрутки

Передача электрических сигналов и питания через вращающийся вал без перекрутки кабелей является критически важной задачей при измерениях крутящего момента. Традиционные кабельные соединения быстро выходят из строя из-за постоянного скручивания, что приводит к обрывам проводников, помехам в сигналах и необходимости частого обслуживания. Кабельные переходы решают эту проблему, обеспечивая непрерывную и надежную передачу данных между подвижной и стационарной частями измерительной системы.

Принцип действия основан на разделении электрических цепей на вращающиеся и неподвижные сегменты с промежуточным преобразованием сигнала. В зависимости от технологии, преобразование может осуществляться через физический контакт (скользящие кольца) или бесконтактным способом. Ключевое требование – сохранение целостности сигнала крутящего момента при неограниченном вращении вала в любом направлении без механического воздействия на кабели.

Разновидности и конструктивные особенности

- Контактные системы (токосъемные кольца): Состоят из вращающихся ламелей на валу и неподвижных графитовых или металлических щеток. Требуют регулярного обслуживания для удаления продуктов износа. Обеспечивают прямую гальваническую связь, но подвержены дребезгу контактов и помехам.

- Бесконтактные индуктивные системы: Используют вращающиеся и стационарные катушки индуктивности. Передача энергии и сигналов происходит через магнитное поле. Отличаются высокой износостойкостью, но имеют ограничения по полосе пропускания и чувствительны к электромагнитным помехам.

- Бесконтактные емкостные системы: Основаны на изменении емкости между вращающимися и неподвижными пластинами конденсаторов. Позволяют передавать высокочастотные сигналы, но требуют точной настройки зазоров и стабильной диэлектрической среды.

- Радиочастотные (RF) и оптические системы: Применяют беспроводную передачу данных через вращающиеся трансформаторы или оптоволоконные соединения с вращающимися призмами. Обеспечивают высокую скорость передачи и изоляцию от помех, но отличаются сложностью и высокой стоимостью.

| Параметр | Контактные кольца | Индуктивные системы | Емкостные системы | Оптические системы |

|---|---|---|---|---|

| Макс. скорость вращения | До 10 000 об/мин | До 50 000 об/мин | До 30 000 об/мин | До 100 000 об/мин |

| Срок службы | Ограничен (износ) | Высокий | Высокий | Очень высокий |

| Помехоустойчивость | Низкая | Средняя | Высокая | Очень высокая |

| Точность передачи | ±1-5% | ±0.1-1% | ±0.05-0.5% | ±0.01% |

Конструктивно все типы содержат прецизионные подшипники для соосности компонентов, экранирование от помех и термостойкие корпуса. Бесконтактные системы дополнительно оснащаются усилителями сигнала и схемами компенсации температурных дрейфов. Современные решения интегрируют беспроводные интерфейсы (Wi-Fi, Bluetooth) для упрощения монтажа.

Области применения включают испытательные стенды ДВС и трансмиссий, ветрогенераторы, промышленные миксеры, робототехнические системы, медицинские центрифуги и аэрокосмическую технику. Выбор конкретного типа зависит от требований к точности, скорости вращения, условиям эксплуатации (температура, вибрация, влажность) и бюджетным ограничениям.

IPT-технологии бесперебойной передачи энергии на ротор

IPT-системы (Inductive Power Transfer) обеспечивают контактную передачу электроэнергии на вращающийся вал датчиков крутящего момента через магнитное поле. Принцип основан на электромагнитной индукции: первичная катушка, закрепленная на статоре, генерирует переменное магнитное поле, которое наводит ток во вторичной катушке, интегрированной в ротор. Это исключает необходимость щеточных механизмов, повышая надежность и срок службы.

Ключевым преимуществом технологии является устранение физического контакта между подвижными и неподвижными частями, что минимизирует износ, искрение и помехи. Передача энергии происходит непрерывно при любых углах поворота вала, обеспечивая стабильное питание измерительных элементов на роторе. Частота работы систем варьируется от 10 кГц до 1 МГц в зависимости от требуемой мощности и КПД.

Конструктивные особенности IPT-систем

- Коаксиальная компоновка – катушки размещаются соосно валу с воздушным зазором 0.5-3 мм

- Ферритовые экраны – повышают эффективность связи и снижают ЭМ-помехи

- Резонансные контуры – компенсируют реактивную мощность для КПД до 95%

| Параметр | Диапазон значений |

|---|---|

| Мощность передачи | 10 мВт – 5 кВт |

| Рабочая температура | -40°C до +150°C |

| Точность синхронизации | ±0.1° угла поворота |

Применяются преимущественно в высокоточных датчиках крутящего момента для:

- Испытательных стендов двигателей и трансмиссий

- Робототехнических манипуляторов с обратной связью

- Беспилотных летательных аппаратов (управление винтом)

- Медицинских хирургических инструментов

Короткозамкнутые роторные системы питания измерительных узлов

Короткозамкнутые роторные системы обеспечивают бесконтактную передачу энергии к измерительным элементам на вращающемся валу датчиков крутящего момента. Они состоят из стационарного трансформатора возбуждения и вращающейся короткозамкнутой обмотки, интегрированной непосредственно с тензометрическим мостом или сенсорной электроникой. Такая конструкция исключает необходимость токосъемных колец, обеспечивая высокую надежность в условиях непрерывного вращения.

Принцип работы основан на электромагнитной индукции: переменное магнитное поле статорной катушки индуцирует ток в роторной обмотке, выполненной в виде медного кольца или контура с малым сопротивлением. Возникающий ток питает измерительные цепи без механического контакта, что критично для минимизации помех и обеспечения стабильности измерений при высоких скоростях вращения (до 30 000 об/мин).

Ключевые особенности и варианты реализации

Конструктивное исполнение варьируется в зависимости от требований к точности и рабочим условиям:

- Одно- или двухконтурные системы: базовые решения с кольцевым ротором против схем с компенсационными обмотками для стабилизации напряжения

- Материалы магнитопровода:

- Ферритовые сердечники – для высокочастотных систем (до 100 кГц)

- Пермаллоевые пластины – в прецизионных датчиках с низкими потерями

- Форма ротора:

- Цилиндрические – для компактных датчиков

- Тороидальные – обеспечивают равномерное распределение магнитного потока

| Область применения | Особенности реализации |

|---|---|

| Испытательные стенды ДВС | Многосекционные роторы с жидкостным охлаждением |

| Электромобили | Гибридные системы с беспроводной передачей данных |

| Авиационные силовые установки | Экранированные обмотки с защитой от EMP |

КПД передачи достигает 85-92% в современных системах благодаря оптимизации геометрии зазора и использованию резонансных схем. Основное ограничение – тепловыделение в роторе при экстремальных нагрузках, что решается применением термостойких изоляционных материалов и активных систем охлаждения.

Двигательный контроль: компенсация пусковых перегрузок оборудованием

Пуск электродвигателя сопровождается значительным кратковременным превышением номинального крутящего момента и тока (пусковые токи), обусловленным необходимостью преодоления статического трения покоя и инерции механической системы. Эти перегрузки создают ударные механические нагрузки на кинематические цепи (редукторы, муфты, валы, подшипники) и вызывают термический стресс в обмотках двигателя и силовой электронике привода, сокращая ресурс оборудования.

Эффективное управление пусковым процессом, направленное на плавный разгон без недопустимых перегрузок, критически зависит от точного измерения текущего момента на валу двигателя или ведомом оборудовании. Датчики крутящего момента предоставляют системе управления приводом мгновенные данные о реальной механической нагрузке, позволяя реализовать алгоритмы адаптивного пуска.

Роль датчиков момента в компенсации пусковых перегрузок

Интеграция датчиков крутящего момента в контур управления приводом позволяет перейти от простого ограничения тока статора двигателя к непосредственному управлению выходным механическим моментом. Это дает ключевые преимущества для компенсации пусковых перегрузок:

- Плавный пуск с контролем ускорения: Система, получая данные о реальном моменте, может динамически регулировать выходное напряжение/частоту преобразователя или ток якоря двигателя, обеспечивая заданное ускорение вала без превышения допустимого момента, даже при изменяющейся нагрузке инерции.

- Защита от рывков и механических ударов: Предотвращение резких скачков момента при трогании с места или срыве в "ползучий" режим благодаря мгновенной обратной связи и коррекции управляющего сигнала.

- Оптимизация времени пуска: Возможность безопасного разгона с максимально возможным (но не превышающим допустимый предел) ускорением, сокращая простои.

- Компенсация высокой инерции: Особенно критично для приводов, работающих с массивными маховиками, барабанами или длинными конвейерами, где инерционные нагрузки доминируют.

- Снижение тепловых потерь: Минимизация длительности протекания высоких токов уменьшает нагрев двигателя и силовых полупроводников.

Для решения задач точного управления пусковым моментом используются различные типы датчиков, имеющие специфические конструктивные особенности:

| Тип Датчика | Ключевая Конструктивная Особенность | Предел Измерения (тип.) | Быстродействие | Типовое Применение в Пусковом Контроле |

|---|---|---|---|---|

| Тензометрические (наклеиваемые) | Тензорезисторы на упругом элементе вала, измерение деформации сдвига. | До 100 кН·м | Очень Высокое | Испытательные стенды, прецизионные сервоприводы |

| Магнитострикционные | Измерение изменения магнитных свойств ферромагнитного вала под нагрузкой. | До 1 МН·м | Высокое | Тяжелое машиностроение (прокатные станы, экскаваторы) |

| На основе поверхностных акустических волн (ПАВ) | Пьезоэлектрические преобразователи на валу, измерение задержки ВЧ-сигнала при деформации. | До 50 кН·м | Очень Высокое | Высокоскоростные шпиндели, робототехника |

| Реактивные (бесконтактные) | Изменение индуктивности/емкости между ротором и статором при кручении. | До 10 кН·м | Высокое | Автоматизированные линии, электромобили |

Выбор конкретного типа датчика для компенсации пусковых перегрузок определяется требованиями к точности, диапазону измеряемых моментов, скорости отклика, условиям эксплуатации (температура, вибрации, запыленность), необходимостью бесконтактной передачи энергии/данных и бюджетом. Интеграция высокоскоростного и точного датчика момента является основой для построения современных систем двигательного контроля, обеспечивающих плавный, безопасный и энергоэффективный пуск ответственных механизмов.

Испытательные стенды для тарировки агрегатов транспортных средств

Испытательные стенды обеспечивают точную тарировку (калибровку) датчиков крутящего момента и других агрегатов транспортных средств в контролируемых условиях. Они создают эталонные механические нагрузки, позволяя сопоставлять выходные сигналы датчиков с известными величинами крутящего момента. Без таких стендов невозможна верификация метрологических характеристик, что критично для безопасности и соответствия стандартам ISO 6789, DIN 51309 или SAE J2181.

Конструктивно стенды включают силовую раму, приводной механизм (электродвигатель, гидравлика), систему нагружения с эталонными измерительными элементами (тензометрические преобразователи, прецизионные торсионы), а также систему сбора и обработки данных. Современные установки оснащены автоматизированными системами управления, минимизирующими человеческий фактор при калибровке.

Ключевые особенности и классификация

Основные разновидности испытательных стендов:

- По типу нагрузки: статические (постоянный момент) и динамические (циклическое или импульсное нагружение)

- По ориентации вала: горизонтальные (для легковых авто) и вертикальные (тяжелая техника)

- По точности: класс 0.1 (эталонные лаборатории), класс 0.5 (производство), класс 1.0 (сервис)

Типовые конструктивные компоненты:

| Компонент | Назначение |

|---|---|

| Эталонный датчик | Формирование образцового сигнала момента с погрешностью ≤0.1% |

| Торсионный вал | Передача крутящего момента с контролируемой деформацией |

| Система фиксации | Точное центрирование и закрепление тестируемого агрегата |

| Температурная камера | Имитация рабочих температур от -40°C до +150°C |

Области применения включают:

- Заводскую калибровку датчиков перед установкой в ТС

- Периодическую поверку агрегатов в сертифицированных лабораториях

- Испытания КПП, редукторов и карданных валов на ресурсоемкость

- Научные исследования в области трансмиссий электромобилей

Современные тенденции предусматривают интеграцию цифровых двойников для прогнозирования износа и адаптации испытательных режимов под реальные эксплуатационные профили нагрузки. Особое внимание уделяется защите измерительных цепей от электромагнитных помех силовых установок.

Мониторинг крутящего момента валов буровых установок

Непрерывный контроль крутящего момента на валах буровых установок критически важен для предотвращения аварийного разрушения трансмиссии, перекручивания бурильных труб и выхода из строя долот. Точное измерение позволяет оперативно выявлять опасные перегрузки, заклинивание инструмента в пласте или признаки кавернообразования, оптимизируя процесс бурения и снижая риски непредвиденного останова.

Для мониторинга применяются датчики, интегрируемые непосредственно в силовую линию привода ротора или вертлюга. Беспроводные системы передачи данных в реальном времени обеспечивают визуализацию показаний на пульте оператора, формирование тревожных сигналов при превышении заданных порогов и запись параметров для последующего анализа эффективности проходки.

Ключевые технологии и особенности внедрения

Основные типы датчиков:

- Тензометрические (на основе strain gauges) – монтируются на ответственные участки валов, преобразуют механическую деформацию в электрический сигнал. Требуют защиты от вибраций и температурной компенсации.

- Магнитострикционные – фиксируют изменение магнитных свойств вала под нагрузкой. Отличаются высокой точностью и устойчивостью к загрязнениям.

- Оптоволоконные – используют эффект изменения светового сигнала при скручивании волокна, интегрированного в вал. Иммунны к ЭМ-помехам, применимы во взрывоопасных средах.

Конструктивные решения для буровых установок:

- Фланцевые датчики – устанавливаются между приводным двигателем и редуктором.

- Встроенные модули – встраиваются в конструкцию вертлюга или ротора.

- Накладные системы (для временного мониторинга) – крепятся на поверхность вала без демонтажа агрегатов.

| Параметр | Влияние на бурение | Метод контроля |

|---|---|---|

| Пиковые нагрузки | Риск поломки КНБК | Фиксация мгновенных значений с пороговой сигнализацией |

| Тренд увеличения момента | Признак зашламования/заклинивания | Анализ динамики на графиках оператором |

| Колебания (вибрация) | Ускоренный износ резьбовых соединений | Спектральный анализ сигнала датчика |

Интеграция данных о крутящем моменте с информацией от датчиков осевой нагрузки, скорости вращения и давления бурового раствора создает комплексную картину процесса. Это позволяет автоматизировать управление режимами бурения, прогнозировать стойкость инструмента и минимизировать затраты на ремонт.

Прецизионный контроль момента затяжки резьбовых соединений

Точность затяжки резьбовых соединений критична для обеспечения надежности, безопасности и долговечности узлов в ответственных конструкциях. Недостаточный момент приводит к самоотвинчиванию и утечкам, а чрезмерный – к повреждению резьбы, срыву шпилек или деформации деталей. Прецизионный контроль исключает эти риски, гарантируя оптимальное усилие прижима и равномерное распределение нагрузки.

Датчики крутящего момента являются ключевым инструментом для достижения такой точности. Они непрерывно измеряют прикладываемое усилие непосредственно на крепежном элементе или приводном инструменте, преобразуя механическое воздействие в электрический сигнал. Это позволяет реализовать замкнутые системы управления с обратной связью, где процесс затяжки автоматически прекращается при достижении заданного порогового значения момента.

Конструктивные решения для прецизионной затяжки

- Встроенные датчики (инлайновые): Устанавливаются между приводом (шуруповертом, гайковертом) и рабочим органом (ключом, головкой). Отличаются компактностью и высокой точностью (±0.1-0.5%), применяются в ручном и полуавтоматическом инструменте.

- Револьверные системы: Используются в автоматизированных линиях сборки. Датчик интегрирован в поворотный блок, обслуживающий несколько точек затяжки последовательно. Обеспечивают высокую производительность и повторяемость.

- Датчики на основе тензорезисторов: Тензометрические мосты, наклеенные на упругий элемент (торсионный вал), фиксируют деформацию от кручения. Широко распространены благодаря надежности и хорошему соотношению цена/точность.

- Оптические и магнитострикционные датчики: Измеряют угол закручивания вала с помощью лазерных интерферометров или изменений магнитных свойств материалов. Обеспечивают исключительную точность (±0.05%) и долговременную стабильность в эталонных системах.

Ключевые параметры для выбора датчика в системах контроля затяжки включают диапазон измеряемого момента, класс точности, допустимые боковые и осевые нагрузки, частоту собственных колебаний, устойчивость к вибрациям и перепадам температуры, а также интерфейс передачи данных (аналоговый 4-20 мА, цифровой CAN, EtherCAT).

Области применения прецизионного контроля

| Отрасль | Применение | Требования |

|---|---|---|

| Авиация и космонавтика | Крепление двигателей, элементов фюзеляжа, топливных систем | Сверхвысокая точность (±1%), сертификация, виброустойчивость |

| Автомобилестроение | Сборка двигателя, КПП, подвески, колесных болтов, элементов безопасности | Высокая скорость, интеграция в роботизированные линии, документация |

| Энергетика | Затяжка фланцев трубопроводов высокого давления, турбин, генераторов | Большой диапазон моментов (до 100+ кН·м), взрывозащита |

| Медицинские устройства | Сборка хирургических инструментов, имплантатов, диагностического оборудования | Миниатюризация, стерилизуемость, работа в чистой зоне |

| Электроника | Крепление микросхем, разъемов, элементов корпуса | Сверхмалые моменты (доли Н·м), защита от ЭМП |

Дополнительные технологии повышают качество контроля: угловой контроль (метод "момент-угол") гарантирует правильное формирование соединения, а акустический мониторинг (анализ ультразвуковых сигналов в металле) позволяет косвенно оценить натяжение болта. Системы сбора данных фиксируют параметры каждого соединения для последующего анализа и соответствия стандартам (ISO 5393, VDI/VDE 2645).

Развитие направлено на создание беспроводных интеллектуальных датчиков с автономным питанием, интеграцию искусственного интеллекта для прогнозирования усталости соединений и миниатюризацию сенсоров для микро- и наноразмерной сборки. Точный контроль момента затяжки перестает быть просто этапом сборки, становясь неотъемлемым элементом цифрового производства и управления жизненным циклом изделия.

Моментомеры в автоматизированных сборочных роботизированных системах

В роботизированных сборочных комплексах моментомеры интегрируются непосредственно в шпиндели манипуляторов или гайковёртов, обеспечивая непрерывный контроль приложенного усилия при затяжке резьбовых соединений. Точность измерений достигает ±0.1–0.5% от полной шкалы, что критически важно для соблюдения технологических нормативов в авиастроении, микроэлектронике и прецизионном машиностроении.

Конструктивно такие датчики базируются на тензометрических элементах, размещённых на упругом теле вращения (валу или фланце), либо используют магнитоупругий принцип. Компактные габариты (<200 мм в длину) и масса (<500 г) позволяют монтировать их в подвижные узлы роботов без нарушения динамики. Выходные сигналы (аналоговые 4–20 мА или цифровые по CANopen/EtherCAT) синхронизируются с контроллерами в режиме реального времени.

Ключевые функции в сборочных процессах

- Контроль качества соединений: автоматический останов при достижении заданного крутящего момента и угла поворота

- Предотвращение брака: детектирование перекосов, срыва резьбы и заклинивания

- Адаптивное управление: коррекция усилия для материалов с переменной жёсткостью

- Архивация данных: запись параметров каждой операции для формирования цифрового паспорта изделия

| Тип датчика | Диапазон (Н·м) | Применение в сборке |

|---|---|---|

| Статические (тензометрические) | 0.1–5000 | Финишная затяжка ответственных узлов |

| Динамические (бесконтактные) | 5–20000 | Высокоскоростная установка крепежа |

Трендом является совмещение моментомеров с энкодерами для одновременного измерения угла поворота и момента (технология Torque-Angle). Это позволяет реализовать алгоритмы компенсации трения и пластической деформации, например при сборке двигателей с алюминиевыми крышками. Беспроводная передача данных через встроенные Bluetooth-модули упрощает интеграцию в коллаборативных роботах.

Диагностика электроприводов по графикам момент-скорость

Графики зависимости крутящего момента от скорости (механические характеристики) служат ключевым инструментом диагностики электроприводов. Они визуализируют реальное поведение двигателя под нагрузкой, отражая соответствие фактических параметров паспортным данным и расчетным моделям.

Анализ отклонений на кривой момент-скорость позволяет выявить скрытые дефекты как в самом электродвигателе, так и в механической части привода или системе управления. Интерпретация формы графика, зон нелинейности и аномальных точек дает информацию о природе неисправности без разборки оборудования.

Типичные неисправности и их проявления на графиках

| Неисправность | Характерные искажения графика |

|---|---|

| Износ подшипников | Смещение "нулевого" момента в зоне холостого хода, рост момента трения по всей кривой |

| Дисбаланс ротора | Периодические пульсации момента при равномерном вращении |

| Механическое заклинивание | Резкий скачок момента при достижении критической скорости |

| Обрыв фазы (АД) | Снижение пускового момента на 30-50%, "провал" характеристики |

| Дефекты обмотки | Локальные пики момента, гистерезис при разгоне/торможении |

| Неисправность инвертора | Ступенчатость характеристики, хаотичные колебания момента |

Анализ переходных процессов: При разгоне/останове критичны параметры:

- Время достижения номинального момента

- Величина пускового броска тока

- Наличие автоколебаний при стабилизации скорости

Нормальная характеристика имеет плавную форму с линейным участком в рабочем диапазоне. Отклонения указывают на:

- Электрические проблемы: несимметрию фаз, деградацию изоляции

- Магнитные дефекты: межвитковое замыкание, ослабление поля

- Механические повреждения: люфты, нарушение центровки

Применение датчиков крутящего момента в ветрогенераторах для оптимизации blade pitch control

Точное измерение крутящего момента на валу ротора критически важно для реализации продвинутых алгоритмов управления углом атаки лопастей (blade pitch control). Датчики момента предоставляют систему прямую информацию о механической нагрузке, испытываемой конструкцией, что невозможно получить исключительно через косвенные параметры вроде скорости вращения или выходной мощности генератора.

Интеграция датчиков крутящего момента в контур управления pitch-системой позволяет реализовать предиктивное регулирование, а не реактивное. Это дает возможность упреждающе изменять угол установки лопастей при приближении к критическим нагрузкам или при резких порывах ветра, минимизируя механические напряжения и предотвращая аварийные остановки.

Конструктивные особенности и преимущества применения

Типы датчиков и их адаптация: В ветроэнергетике преимущественно используются тензометрические и магнитоупругие датчики. Они монтируются непосредственно на главный вал, вал генератора или интегрируются в муфты. Конструктивно их делают устойчивыми к:

- Вибрациям и ударным нагрузкам

- Экстремальным температурным перепадам (-30°C до +50°C)

- Влажности и агрессивным средам

- Электромагнитным помехам (важно для работы рядом с генератором)

Оптимизация pitch control через данные момента:

| Задача управления | Роль датчика момента | Эффект |

|---|---|---|

| Защита от перегрузок | Немедленное обнаружение пиков крутящего момента | Снижение риска поломки вала, подшипников, лопастей |

| Максимизация выработки | Точное удержание момента на номинальном значении при ветрах выше rated | Стабильная генерация без превышения проектных нагрузок |

| Компенсация сдвига ветра | Выявление асимметрии нагрузки на разные лопасти | Индивидуальный pitch control для снижения усталостных напряжений |

| Сглаживание мощности | Фильтрация высокочастотных колебаний момента | Уменьшение износа редуктора, генератора, улучшение качества электроэнергии |

Ключевые области применения в ветроэнергетике:

- Мощные оффшорные турбины: Где ошибки управления критичны из-за сложного доступа для ремонта.

- Турбины в районах с турбулентностью: Для оперативной адаптации к резким изменениям ветрового потока.

- Системы с индивидуальным pitch control: Требуют раздельного мониторинга нагрузки на каждую лопасть.

- Тестирование и валидация: Калибровка аэродинамических моделей и алгоритмов управления на прототипах.

Интеграция датчиков момента в промышленные сети CANopen/J1939

Интеграция датчиков крутящего момента в сети CANopen/J1939 обеспечивает стандартизированный обмен данными в распределённых промышленных системах. Это позволяет передавать не только мгновенные значения момента, но и диагностическую информацию, статус устройства и параметры конфигурации в режиме реального времени. Использование данных протоколов устраняет необходимость разработки проприетарных интерфейсов и упрощает взаимодействие с контроллерами, ЧМИ и системами мониторинга.

Ключевым преимуществом является реализация механизмов Plug-and-Play благодаря стандартизированным объектным словарям (OD). Для J1939, доминирующего в мобильной технике, датчики используют параметрические группы (PGN) для передачи момента, скорости вращения и температуры. В CANopen, распространённом в промышленной автоматизации, применяются профили устройств CiA 402 (приводы) или специализированные DS-4xx, обеспечивающие предопределённые PDO (Process Data Objects) для циклической передачи и SDO (Service Data Objects) для конфигурации.

Конструктивные и программные особенности

- Аппаратный уровень: Наличие встроенного CAN-трансивера, гальванической развязки и защиты от EMC-помех.

- Адресация: Поддержка 11-бит (CAN 2.0A) и 29-бит (CAN 2.0B) идентификаторов, конфигурируемых через DIP-переключатели или ПО.

- Профили устройств: Соответствие спецификациям CiA 4xx (CANopen) или SAE J1939-84 (датчики), включая обязательные PDO/SDO или PGN/SPN.

- Диагностика: Передача кодов ошибок (например, перегрев, выход за диапазон) через NMT-сообщения (CANopen) или DM1 (J1939).

Типичные приложения включают:

- Испытательные стенды – синхронизация измерений с частотными преобразователями и системами сбора данных.

- Управление электроприводами – контроль момента в режиме реального времени для ПИД-регуляторов.

- Строительная/сельхозтехника – мониторинг нагрузки на ВОМ и гидравлических системах через J1939.

- Робототехника – точное управление усилием захвата через CANopen.

| Параметр | CANopen | J1939 |

|---|---|---|

| Скорость передачи | 10 кбит/с – 1 Мбит/с | 250 кбит/с (стандарт) |

| Тип данных | PDO (циклические), SDO (асинхронные) | PGN (Parameter Group Numbers) |

| Ключевые объекты | Index/Subindex в объектном словаре | SPN (Suspect Parameter Numbers) |

| Основная отрасль | Промышленная автоматизация, роботы | Транспорт, дизельные двигатели |

Интеграция требует калибровки датчика через SDO-доступ (CANopen) или специализированные PGN (J1939) с последующей верификацией данных. Критически важна настройка идентификаторов сообщений и частоты циклической передачи для предотвращения перегрузки шины. Современные датчики поддерживают мультиплексирование – передачу нескольких параметров (момент, угол, температура) в одном CAN-кадре для оптимизации трафика.

Протоколы линейного выхода 4-20мА для аналоговых систем

Протокол 4-20мА является стандартом для передачи аналоговых сигналов в промышленных системах, включая датчики крутящего момента. Токовый выход обеспечивает высокую помехоустойчивость благодаря низкой чувствительности к электромагнитным наводкам и падению напряжения в длинных кабелях. Нижнее значение диапазона (4мА) соответствует минимальному измеряемому моменту, а 20мА – максимальному, что позволяет одновременно диагностировать обрыв цепи (ток ниже 4мА).

Датчики крутящего момента с выходом 4-20мА интегрируются в АСУ ТП через аналоговые модули ввода ПЛК или преобразователи сигналов. Конструктивно они оснащаются встроенными усилителями, линейно преобразующими измеренное механическое усилие в токовую петлю. Для двухпроводной реализации питание сенсора (обычно 12-36В) и передача сигнала объединены в одной линии, что упрощает монтаж.

Ключевые особенности протокола

- Линейность преобразования: Прямая пропорциональность между током и измеряемым моментом

- Диагностика нуля: 4мА вместо 0мА исключает неоднозначность между отсутствием сигнала и минимальным значением

- Безопасность: Низкое напряжение питания снижает риск возгорания во взрывоопасных средах

| Область применения | Примеры использования |

|---|---|

| Тест-стенды двигателей | Контроль крутящего момента на валу ДВС/электромоторов |

| Промышленные конвейеры | Мониторинг натяжения приводных ремней и цепей |

| Робототехника | Защита сервоприводов от перегрузок по моменту |

| Авиация | Испытания авиационных редукторов и трансмиссий |

Главным ограничением протокола является невозможность передачи дополнительных данных (температуры, диагностики) без использования наложенных цифровых протоколов типа HART. Для высокоточных измерений требуется экранирование кабелей и защита от контуров заземления.

Каналы Ethernet POWERLINK для высокоскоростного съема данных

Ethernet POWERLINK представляет собой детерминированный протокол реального времени, основанный на стандарте IEEE 802.3. В контексте датчиков крутящего момента он обеспечивает синхронизированную передачу измерений с субмикросекундной точностью, что критично для динамического анализа вращающихся систем. Технология исключает коллизии данных через механизм управления временными слотами (TDMA), гарантируя предсказуемую доставку информации даже в системах с сотнями узлов.

При интеграции с тензометрическими датчиками крутящего момента POWERLINK позволяет достигать частоты опроса до 50 кГц, передавая не только значения момента, но и дополнительные параметры: температуру, угловую скорость, вибрации. Это реализуется за счет прямой оцифровки сигнала на сенсоре и пакетной передачи по Ethernet-кабелю, что устраняет помехи и потери, характерные для аналоговых интерфейсов.

Ключевые преимущества и реализации

- Гибкость топологии: поддержка звезды, кольца и дерева для адаптации к сложным промышленным установкам

- Цикл передачи менее 200 мкс: синхронизация по протоколу IEEE 1588 (PTP) для мультисенсорных систем

- Hot-plug функциональность для замены датчиков без остановки конвейера

| Параметр | Значение | Применение в системах с ТМ-датчиками |

|---|---|---|

| Скорость передачи | 100 Мбит/с | Параллельный сбор данных с групп датчиков на валу |

| Точность синхронизации | < 1 мкс | Корреляция измерений момента на смежных узлах |

| Задержка jitter | < 10 нс | Контроль резонансных частот в турбинах |

Основные области применения включают испытательные стенды ДВС, где POWERLINK интегрируется с измерительными усилителями датчиков через модули X20 (B&R) или EPEC (WAGO). В ветроэнергетике протокол используется для мониторинга крутящего момента в гондолах, передавая данные на расстояния до 100 м без ретрансляторов. Совместимость с OPC UA обеспечивает бесшовную интеграцию в промышленные IoT-системы.

Полевые тесты калибровки и верификации точности показаний

Полевые тесты калибровки датчиков крутящего момента проводятся в реальных эксплуатационных условиях для подтверждения соответствия заявленным метрологическим характеристикам. Они включают сравнительные измерения с эталонными устройствами или применение нагрузочных стендов с точно контролируемыми параметрами. Основная цель – выявление отклонений, вызванных внешними факторами: вибрацией, температурными перепадами, динамическими нагрузками и электромагнитными помехами, которые невозможно полноценно смоделировать в лаборатории.

Верификация точности в полевых условиях требует строгого протокола: фиксации начальных параметров датчика, последовательного приложения эталонных нагрузок в рабочем диапазоне, регистрации показаний в различных режимах (статическом, циклическом, ударном). Обязательно документирование условий среды (влажность, температура, положение монтажа) и параметров системы привода. Результаты сравниваются с паспортными данными для расчета погрешности и построения кривой калибровки.

Ключевые методы и инструменты

- Эталонные датчики: Установка последовательно с тестируемым образцом высокоточных тензометрических или фазочувствительных датчиков, сертифицированных для поверки.

- Динамические стенды: Использование мотор-редукторов с регулируемым моментом и частотными преобразователями, оснащенных прецизионными измерителями мощности.

- Тормозные устройства: Гидравлические или электромагнитные тормоза для создания контролируемой нагрузки на валу.

- Телеметрические системы: Бесконтактная передача данных с вращающихся узлов для минимизации влияния кабельных соединений.

| Параметр контроля | Инструменты верификации | Допустимая погрешность |

|---|---|---|

| Статический момент | Эталонные грузы, рычаги, тензомосты | ±0.1-0.5% от полной шкалы |

| Динамическая нагрузка | Калибраторы крутящего момента, инерционные маховики | ±0.25-1.0% в диапазоне 10-100% номинала |

| Температурный дрейф | Термокамеры, ИК-пирометры, термопары | ±0.01-0.05% / °C в заданном диапазоне |

Корректировка показаний выполняется путем обновления коэффициентов усиления и компенсационных алгоритмов в ПО датчика. Для критичных применений (аэрокосмическая отрасль, медицина) обязательна периодическая ре-верификация с оформлением актов установленной формы. Отказ от полевых испытаний приводит к риску накопления неучтенных погрешностей, особенно в системах с длительным циклом работы.

Климатические камеры для температурной коррекции показаний

Климатические камеры создают контролируемые температурные условия для тестирования датчиков крутящего момента в заданных диапазонах. Они моделируют реальные рабочие среды от экстремального холода до высоких температур, выявляя температурные погрешности чувствительных элементов и электронных компонентов.

Полученные в камере данные позволяют построить математическую модель температурной компенсации датчика. Эта модель интегрируется в алгоритмы обработки сигнала, автоматически корректируя выходные показания при изменении температуры в эксплуатации, что критично для точных измерений в авиации, робототехнике и испытательных стендах.

Ключевые аспекты применения

Основные этапы температурной коррекции с использованием климатических камер:

- Стабилизация датчика при целевой температуре (±0.5°C)

- Измерение крутящего момента на реперных точках шкалы

- Снятие термохарактеристик в диапазоне от -40°C до +125°C

- Анализ нелинейности и гистерезиса показаний

Конструктивные особенности специализированных камер:

- Встроенные силовые приводы с безынерционным нагружением

- Экранированные кабельные вводы для минимизации помех

- Оптические измерительные окна для лазерной диагностики

- Вибрационная изоляция платформы

| Тип камеры | Диапазон температур | Точность стабилизации | Типовые применения |

|---|---|---|---|

| Термоэлектрические | -70°C...+180°C | ±0.1°C | Калибровка прецизионных сенсоров |

| Камеры с азотным охлаждением | -196°C...+150°C | ±1°C | Аэрокосмические испытания |

| Компактные тепловые | -40°C...+150°C | ±0.5°C | Производственный контроль |

Особое внимание уделяется синхронизации термодатчиков с измерителем момента и скорости изменения температуры (не более 5°C/мин), предотвращающей термические напряжения в конструкции. Современные системы используют ИИ для прогнозирования термодрейфа характеристик материалов.

Защита SKF WaveKey от агрессивных сред в работе

Датчики крутящего момента SKF WaveKey эксплуатируются в условиях повышенной химической, температурной и механической нагрузки, включая контакт с кислотами, щелочами, солевыми растворами, абразивными частицами и высоконапорными струями жидкостей. Отсутствие надежной защиты приводит к коррозии чувствительных элементов, деградации материалов и выходу датчиков из строя.

Конструктивная защита WaveKey базируется на герметичном корпусе из нержавеющей стали AISI 316L и специализированных уплотнениях, обеспечивающих физический барьер для агрессивных агентов. Это позволяет сохранять точность измерений при прямом контакте с промышленными реагентами, морской водой или чистящими составами в течение всего срока службы.

Ключевые решения для устойчивости

- Корпус из AISI 316L – устойчив к питтинговой коррозии, хлоридам и кислотам (концентрация до 10% HNO3, 50% CH3COOH).

- Уплотнения FKM/FFKM – фторкаучуковые кольца сохраняют эластичность при контакте с углеводородами, щелочами (pH 14) и температурах до +200°C.

- Степень IP69K – защита от проникновения пыли и воды под давлением 100 бар (мойка паром, погружение).

- Эпоксидное покрытие электроники – блокирует окисление плат при влажности до 100%.

| Агрессивный фактор | Элемент защиты WaveKey | Эффект |

|---|---|---|

| Морская вода | Корпус AISI 316L + FKM | Стойкость к хлоридам >5000 часов |

| Щелочные моющие растворы | Уплотнения FFKM | Отсутствие деформации при pH 14 |

| Абразивная пыль | IP6X-класс герметизации | Нулевое проникновение частиц |

| Высокотемпературный пар | Термостойкий FKM + сталь | Работоспособность при +150°C |

Обслуживание токосъемных узлов подшипникового типа

Регулярное техническое обслуживание токосъемных узлов подшипникового типа критически важно для обеспечения долговечности и точности измерений датчика крутящего момента. Основные процедуры включают визуальный контроль состояния контактных колец и щеток, проверку целостности изоляции проводников и механическую диагностику подшипникового узла. Необходимо своевременно выявлять признаки износа, загрязнения или повреждения компонентов, способные вызвать шумы в сигнале или полный отказ системы.

Систематическая смазка подшипников согласно регламенту производителя является ключевой операцией, предотвращающей заклинивание и перегрев. Используются только рекомендованные типы термостойких смазок в строго дозированных объемах – избыток приводит к загрязнению контактных пар и росту переходного сопротивления. Параллельно контролируется усилие прижима токосъемных щеток к кольцам: ослабление контакта вызывает искрение и эрозию поверхностей, чрезмерное давление ускоряет износ щеток.

Этапы планового обслуживания

- Очистка контактных пар: удаление графитовой пыли, масляных следов и абразивных частиц спиртосодержащими составами без волокон.

- Диагностика подшипников: проверка на отсутствие люфтов, плавность вращения, аномальный шум или нагрев.

- Замена изношенных щеток: установка щеток с идентичными электротехническими характеристиками и геометрией.

- Проверка электрических параметров: измерение сопротивления изоляции мегомметром, падения напряжения на контактах.

| Параметр контроля | Инструмент/метод | Норматив |

|---|---|---|

| Износ щетки | Штангенциркуль | Не более 30% от исходной длины |

| Биение вала | Индикатор часового типа | ≤ 0.05 мм |

| Сопротивление изоляции | Мегомметр (500 В) | ≥ 100 МОм |

При обнаружении глубоких борозд или неравномерного износа на контактных кольцах требуется шлифовка или замена узла. Профилактические работы проводятся в обесточенном состоянии с защитой чувствительной электроники от статических разрядов. В условиях повышенной запыленности или влажности интервалы обслуживания сокращаются. Результаты осмотров и замеров фиксируются в журнале для прогнозирования ресурса компонентов.

Рекомендации по монтажу пространственной ориентации датчиков

Пространственная ориентация датчика крутящего момента напрямую влияет на точность измерений и долговечность устройства. Неправильная установка вызывает дополнительные механические напряжения, температурные градиенты и погрешности из-за гравитационного воздействия на чувствительные элементы.

Критичными факторами являются направление вектора измеряемого момента относительно конструктивных осей датчика, положение в гравитационном поле, вибрационные нагрузки и тепловые потоки в зоне монтажа. Игнорирование этих параметров приводит к калибровочным сдвигам, дрейфу нуля и сокращению ресурса.

Ключевые принципы установки

Основные рекомендации включают: