Ремни навесного оборудования - классификация, размеры, установка

Статья обновлена: 28.02.2026

Ремни навесного оборудования – ключевые компоненты для передачи крутящего момента от двигателя к агрегатам сельскохозяйственной, строительной и коммунальной техники. От их корректного подбора и состояния напрямую зависит эффективность работы навесных устройств: косилок, насосов, генераторов, компрессоров и других.

В статье подробно рассмотрены основные типы приводных ремней (клиновые, поликлиновые, зубчатые), стандарты маркировки размеров (длина, ширина, профиль), а также практические аспекты монтажа, регулировки натяжения и диагностики износа.

Основные типы ремней

В приводе навесного оборудования автомобилей применяются три основных типа ремней: клиновые, поликлиновые и зубчатые. Каждый тип имеет конструктивные особенности, определяющие его эксплуатационные характеристики и область использования. От правильного выбора зависит эффективность передачи крутящего момента, уровень шума и ресурс системы.

Конструкция шкивов должна строго соответствовать профилю ремня для предотвращения проскальзывания и преждевременного износа. Натяжение регулируется специальными роликами или смещением агрегатов, при этом отклонение от нормы приводит к поломкам или снижению КПД. Современные ремни изготавливаются из термостойкой резины с кордовыми нитями для прочности.

Сравнительные характеристики

| Тип ремня | Конструкция | Преимущества | Недостатки | Типичное применение |

|---|---|---|---|---|

| Клиновой | Трапециевидное сечение, один рабочий ручей | Высокая сцепная способность, простота замены | Требует точной натяжки, ограниченная гибкость | Генераторы, насосы ГУР на классических авто |

| Поликлиновой | Множество микроклиньев на внутренней стороне | Гибкость, компактность, привод нескольких агрегатов | Чувствительность к перекосу, высокая стоимость | Современные авто (кондиционер, генератор, помпа) |

| Зубчатый | Зубья на внутренней поверхности для зацепления | Отсутствие проскальзывания, точная синхронизация | Шумность, сложность установки | Привод ГРМ, ТНВД, высокоточные механизмы |

Классификация клиновых ремней по профилю сечения (A, B, C)

Основное разделение классических клиновых ремней осуществляется по геометрии поперечного сечения, где буквенные обозначения (A, B, C) отражают размерные стандарты и мощность передачи. Каждый профиль обладает уникальными габаритами и невзаимозаменяем с другими типами.

Выбор конкретного профиля напрямую зависит от требуемой передаваемой мощности, диаметров шкивов и конструктивных особенностей привода. Правильное соответствие сечения ремня канавкам шкива критически важно для эффективной работы и долговечности передачи.

Характеристики профилей

| Профиль | Ширина верхняя (мм) | Высота (мм) | Расчетная ширина (мм)* | Угол клина (°) | Типовое применение |

|---|---|---|---|---|---|

| A | 13.0 | 8.0 | 12.7 | 40 | Маломощные приводы: вентиляторы, генераторы легковых авто, бытовые приборы |

| B | 17.0 | 11.0 | 16.5 | Средние нагрузки: насосы, компрессоры, сельхозтехника, промышленные вентиляторы | |

| C | 22.0 | 14.0 | 22.0 | Тяжелые условия: мощные компрессоры, дробилки, кормозаготовительная техника |

* Расчетная ширина - ширина ремня на уровне нейтральной линии сечения, используемая для определения длины ремня.

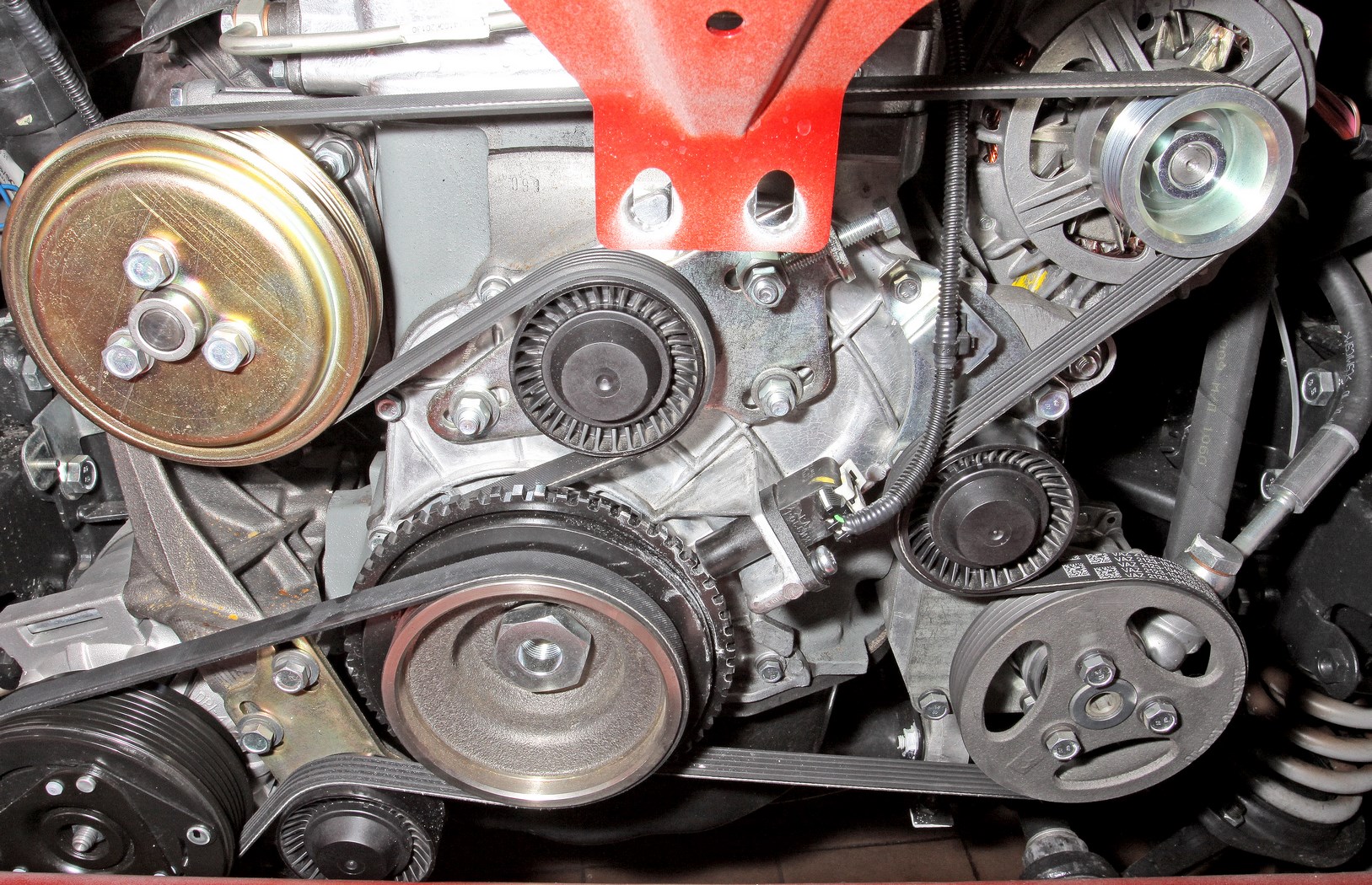

Особенности поликлиновых (многоручейковых) ремней

Поликлиновые ремни отличаются характерной конструкцией с несколькими продольными клиновидными ребрами (ручьями) на внутренней стороне. Такое строение обеспечивает увеличенную площадь контакта со шкивами по сравнению с классическими клиновыми аналогами. Ребра плотно входят в канавки шкива, предотвращая проскальзывание даже при высоких нагрузках и минимальном натяжении.

Благодаря гибкости в поперечном направлении, эти ремни способны огибать шкивы малого диаметра и работать на сложных траекториях с применением обводных роликов. Компактность профиля позволяет передавать значительную мощность через узкие шкивы, что делает их предпочтительными для современных двигателей с ограниченным подкапотным пространством.

Ключевые преимущества и характеристики

- Высокая гибкость: Минимизирует потери энергии и износ при работе на малых шкивах.

- Увеличенная площадь сцепления: Каждый ручей работает независимо, повышая надежность передачи.

- Универсальность применения: Подходят для привода нескольких агрегатов (генератор, ГУР, компрессор кондиционера, насос) одновременно с одного ведущего шкива.

- Устойчивость к перегрузкам: Сохраняют целостность при резких изменениях крутящего момента.

| Параметр | Особенность |

|---|---|

| Маркировка | Обозначается буквой "РК" (Ремень Клиновой поликлиновой) и цифрой, указывающей на длину в мм (например, РК1150). |

| Размеры профиля | Определяются количеством ручьев (PH, PJ, PK, PL - от 4 до 6 ручьев разной высоты и шага). |

| Материал | Резиновые композиции с кордшнуром из полиэстера/арамида для прочности и термостойкости. |

Установка требует точного позиционирования: Ремень должен равномерно лечь во все ручьи шкивов без перекоса. Натяжение регулируется автоматическими (натяжители) или ручными (болт натяжного ролика) механизмами согласно спецификациям производителя. Критически важно избегать попадания масла и технических жидкостей на поверхность ремня.

Применение зубчатых (синхронных) ремней для точной передачи

Зубчатые ремни обеспечивают синхронное вращение шкивов за счет жесткого зацепления зубьев с канавками приводных элементов. Это исключает проскальзывание, характерное для клиновых или поликлиновых аналогов, гарантируя постоянное соотношение угловых скоростей валов. Точность позиционирования делает их незаменимыми в системах, где фазировка и синхронизация критичны – от ЧПУ-станков до робототехнических узлов.

Конструкция синхронного ремня включает несущий слой из стальных или арамидных кордшнуров, зубчатую часть из износостойкой резины или полиуретана, а также тканевую обертку для защиты от абразива. Стандартизированные профили зубьев (например, HTD, GT, T) и метрические/дюймовые шаги (XL, L, H) обеспечивают совместимость с промышленными компонентами. Рабочие диапазоны охватывают мощности до 200 кВт и скорости до 80 м/с.

Ключевые области использования

- Прецизионное машиностроение: приводы подач станков с ЧПУ, координатные столы

- Автоматизированные линии: конвейерные системы с синхронизированными секциями

- Измерительное оборудование: сканеры, принтеры, рентген-аппараты

- Транспортные механизмы: зубчатые передачи вариаторов, снегоходов

| Параметр | Влияние на точность |

| Шаг зуба | Определяет минимальную погрешность позиционирования (до ±0.1 мм) |

| Материал корда | Сталь снижает растяжение, сохраняя геометрию |

| Жесткость на кручение | Предотвращает угловое запаздывание |

При монтаже критично соблюдать параллельность валов и контролировать натяжение динамометром. Перетяжка вызывает перегруз подшипников и шум, недотяг ведет к срыву зубьев. Для компенсации износа применяют автоматические натяжители, а защиту от пыли обеспечивают кожухи.

Распространенные стандарты размеров по длине и ширине

Для клиновых ремней (ГОСТ 1284) ширина определяется профилем: Z (10×6 мм), A (13×8 мм), B (17×11 мм), C (22×14 мм), D (32×19 мм), E (38×23 мм). Длина варьируется от 400 до 14000 мм с шагом 25-50 мм. Поликлиновые ремни (типы PJ, PK, PL) имеют стандартную ширину 9.7–38.4 мм (зависит от количества рёбер), а длина соответствует рядам 500–4000 мм.

Зубчатые ремни выпускаются с шагом зубьев XL (5.08 мм), L (9.53 мм), H (12.7 мм) при стандартной ширине 6–100 мм. Длина определяется количеством зубьев: например, 60–200 зубьев для профиля L. Плоские приводные ремни изготавливаются шириной 20–250 мм и длиной до 20 м.

| Тип ремня | Стандартная ширина (мм) | Диапазон длин (мм) |

|---|---|---|

| Клиновой (профиль A) | 13 | 630–4000 |

| Поликлиновой (PK) | 9.7–38.4 | 800–2500 |

| Зубчатый (профиль H) | 15–100 | по кол-ву зубьев |

| Плоский | 20–250 | 1000–20000 |

Ключевые особенности:

- Европейские стандарты (DIN, ISO) и американские (RMA) имеют схожие размеры с незначительными отклонениями

- Маркировка включает букву профиля и длину: например, A-1250 обозначает клиновой ремень шириной 13 мм и длиной 1250 мм

- Для поликлиновых ремней в маркировке указывают тип и длину: PK-2100

Маркировка ремней: как понять обозначения

Маркировка ремней навесного оборудования содержит ключевую информацию о типе, размерах и стандарте изделия. Она наносится производителем на внешнюю или внутреннюю сторону ремня и состоит из буквенно-цифрового кода. Понимание этих обозначений критично для правильного подбора аналога и предотвращения ошибок установки.

Стандартная маркировка включает три основных параметра: профиль (форма поперечного сечения), номинальную длину и иногда дополнительную информацию о материале или производителе. Например, код «A-950» указывает на клиновой ремень профиля «А» длиной 950 мм. Европейские (ISO) и американские (RMA) стандарты используют схожие принципы, но различаются в обозначениях профилей.

Расшифровка основных элементов маркировки

Профиль ремня определяется буквой латинского алфавита и соответствует форме и высоте сечения:

- A, B, C, D – клиновые ремни (трапециевидное сечение)

- Z, Y, X – узкопрофильные модификации

- AX, BX – зубчатые ремни (уменьшают нагрев при изгибе)

Цифры после буквы обозначают номинальную длину в миллиметрах (европейский стандарт) или дюймах (американский RMA). Например, «B-1200» – профиль B, длина 1200 мм; «4L850» – профиль 4L (аналог Z), длина 85 дюймов.

Дополнительные символы могут указывать на:

- Тип корда: E – полиэстер, H – арамид

- Термостойкость: T

- Маслостойкое исполнение: O

| Пример маркировки | Расшифровка |

|---|---|

| AVX13×950 | Зубчатый ремень профиля AVX, ширина 13 мм, длина 950 мм |

| PK1250 | Поликлиновой ремень с профилем PK, длина 1250 мм |

| 5VX710 | Американский стандарт: профиль 5V (аналог B), длина 71 дюйм |

Для точной идентификации используйте каталоги производителей или замеры: длину проверяют рулеткой по внешнему контуру при натяжении 10 кгс, профиль сверяют с шаблоном. Несоответствие маркировки фактическим параметрам указывает на подделку или износ.

Измерение рулеткой текущего ремня перед заменой

Точное определение длины изношенного ремня критически важно для корректного подбора замены. Используйте гибкую рулетку с миллиметровой шкалой, избегая заломов и провисаний ленты при замере. Убедитесь, что ремень лежит на ровной поверхности без перекручиваний.

Приложите нулевую отметку рулетки к внутренней стороне одного конца ремня, затем протяните ленту строго по рабочей поверхности (внутреннему контуру) до противоположного конца. Фиксируйте значение в миллиметрах, отмечая как номинальную длину, так и видимые повреждения (трещины, расслоения).

Ключевые шаги и особенности

- Контроль натяжения: Ремень должен лежать свободно, без искусственного растягивания.

- Точка замера: Измеряйте внутренний периметр (где ремень контактирует со шкивами), а не внешнюю кромку.

- Учет маркировки: Сравните полученный размер с цифрами на шильдике ремня (если они сохранились).

| Тип ремня | Особенности замера |

|---|---|

| Клиновой (V-образный) | Игнорируйте боковые "щеки", фокусируйтесь на базовой линии у вершины клина |

| Поликлиновой (ручейковый) | Измеряйте по самой глубокой точке ручья между зубцами |

При наличии сильного износа или деформации выполните дополнительную проверку: надавите пальцем на середину ремня – если прогиб превышает 5-7 мм, потребуется подбор меньшей длины для компенсации растяжения.

Определение правильного натяжения для разных типов

Правильное натяжение ремня критически влияет на срок службы компонентов и эффективность передачи мощности. Слишком слабое натяжение вызывает проскальзывание, перегрев и ускоренный износ, а чрезмерно тугое – приводит к перегрузке подшипников и деформации валов.

Метод проверки зависит от типа ремня и конструкции привода. Наиболее распространенные способы включают измерение прогиба при заданном усилии, использование тензометрических приборов или контроль частоты собственных колебаний (акустический метод). Производители всегда указывают рекомендуемые значения для конкретных моделей.

Особенности для основных категорий

Клиновые ремни (стандартные, узкопрофильные):

- Прогиб измеряется посередине между шкивами

- Норма: 10-15 мм на каждые 300 мм длины ветви

- Усилие при проверке: 10 Н для профиля A/B, 15 Н для C/D

Поликлиновые (ручейковые) ремни:

- Требуют более высокого натяжения

- Контроль по специальным меткам растяжения (при совпадении – оптимально)

- Допустимое отклонение: ±5 Гц при акустическом методе

| Тип ремня | Способ контроля | Критерий правильности |

|---|---|---|

| Зубчатые (синхронные) | Поворот ветви на 90° | Ремень поворачивается с заметным усилием |

| Плоские | Линейное измерение прогиба | 1.6% от межосевого расстояния |

Важно: После установки нового ремня проверяйте натяжение через 30 минут работы (период обкатки) и корректируйте при необходимости. Для многоременных приводов все ремни должны иметь абсолютно одинаковое натяжение.

Инструменты для натяжения: манометры и динамометры

Точное натяжение ремня критически влияет на срок службы компонентов и КПД передачи. Недостаточное усилие вызывает проскальзывание и перегрев, а чрезмерное – перегрузку подшипников и деформацию валов. Для объективного контроля применяют специализированные измерительные приборы.

Манометры используются в системах с гидравлическими натяжителями, фиксируя давление в контуре. Динамометры измеряют усилие напрямую через механическое воздействие на ремень (например, прогиб с заданной силой). Оба метода требуют сравнения показаний с нормативными значениями для конкретного типа ремня.

| Инструмент | Принцип работы | Сфера применения |

|---|---|---|

| Манометр | Замер давления в гидравлической системе натяжителя | Современные автомобили с автоматическими натяжителями |

| Динамометр | Прямое измерение силы прогиба ремня | Классические системы с ручной регулировкой, сельхозтехника |

При использовании динамометров распространен метод измерения прогиба ремня под нагрузкой 10 кгс. Алгоритм действий:

- Установить прибор перпендикулярно самой длинной ветви ремня

- Приложить усилие, указанное в спецификации производителя

- Зафиксировать величину прогиба и сравнить с допустимым диапазоном

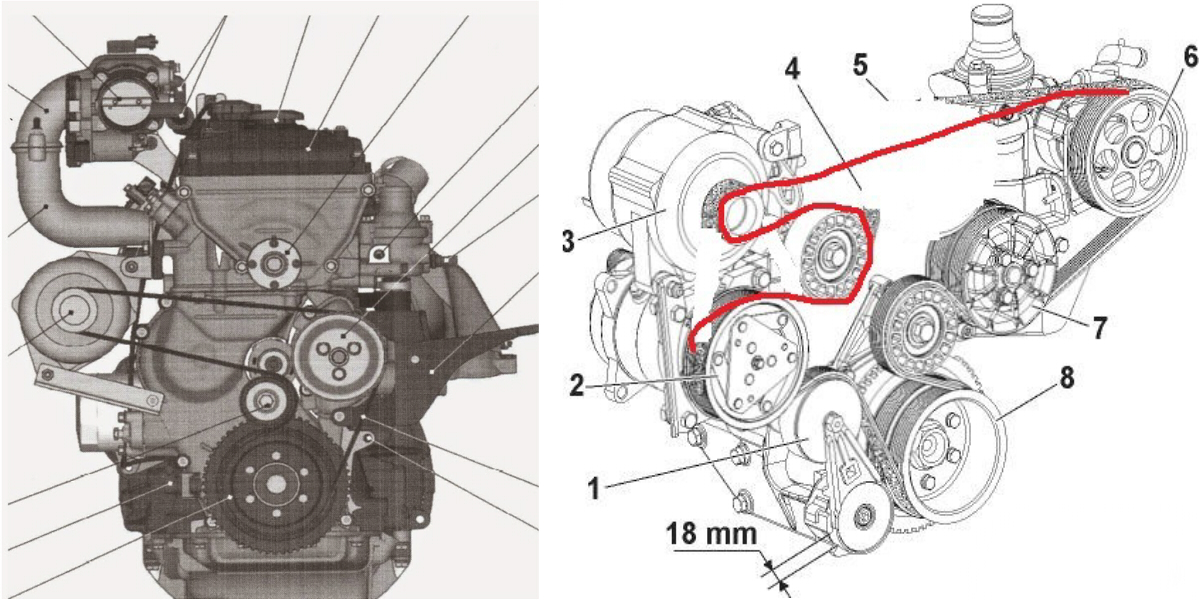

Технология ослабления натяжителя для замены

Перед началом работ убедитесь, что двигатель остыл, а ключ зажигания извлечён. Определите тип натяжителя (автоматический пружинный, гидравлический или механический с регулировочным болтом) и его расположение в моторном отсеке. Подготовьте необходимые инструменты: монтировку, торцевой ключ (размер зависит от модели авто) или шестигранник.

Освободите доступ к натяжителю, демонтировав защитные кожухи или мешающие элементы при помощи соответствующих ключей. Зафиксируйте положение шкивов, нанеся метки маркером на ремень и смежные детали – это упростит установку нового ремня в исходное положение.

Последовательность ослабления

- Для механического натяжителя:

- Найдите регулировочный болт (обычно 13-15 мм) или гайку фиксатора

- Ослабьте фиксатор ключом, провернув против часовой стрелки

- Поверните регулировочный болт для сброса натяжения

- Для автоматического натяжителя:

- Вставьте шестигранник (4-6 мм) или торцевой ключ в технологическое отверстие корпуса

- Поверните инструмент по стрелке, указанной на корпусе (чаще против часовой стрелки)

- Удерживайте натяжитель в ослабленном положении

- Для гидравлического натяжителя:

- Зафиксируйте корпус гаечным ключом

- Отверните центральный болт шкива (требует значительного усилия)

- Аккуратно отведите узел от ремня

При ослаблении удерживайте натяжитель от резкого смещения – пружинный механизм может резко разжаться. Снимите ремень со шкивов, начиная с самого труднодоступного. Извлеките натяжитель, открутив крепёжные болты (запомните их расположение). Установите новый узел в обратной последовательности, предварительно проверив совпадение посадочных отверстий.

| Тип натяжителя | Инструмент | Направление вращения |

|---|---|---|

| Механический | Торцевой ключ 13-15 мм | Против часовой стрелки |

| Автоматический | Шестигранник 4-6 мм | По маркировке на корпусе |

| Гидравлический | Гаечный ключ + торцевая головка | Против часовой стрелки |

Проверка состояния шкивов перед установкой нового ремня

Тщательный осмотр шкивов обязателен при замене ремня, так как их повреждения ускоряют износ новой детали. Каждый шкив проверяется на соответствие геометрии, отсутствие деформаций и совпадение плоскости вращения.

Используйте очиститель для удаления масляных пятен, грязи и остатков резины с канавок и боковых поверхностей. Контролируйте свободное вращение подшипников роликов и натяжителей – посторонние шумы или люфт указывают на необходимость замены компонентов.

Ключевые параметры проверки

- Состояние рабочих поверхностей: Отсутствие задиров, глубоких царапин, сколов и коррозии на контактных зонах

- Центровка шкивов: Совпадение плоскостей вращения всех элементов системы (проверяется лазерным инструментом или линейкой)

- Износ канавок: Сравнение профиля с эталонным шаблоном для выявления деформации бортов

- Проверьте глубину канавок измерителем – значительный износ нарушает сцепление

- Убедитесь в отсутствии острых кромок по краям профиля (признак выработки)

- Проконтролируйте соосность валов и параллельность посадочных плоскостей

| Тип дефекта | Последствия | Решение |

|---|---|---|

| Выработка канавок | Проскальзывание ремня, перегрев | Замена шкива |

| Перекос оси | Ускоренный износ кромок ремня | Корректировка креплений |

| Биение поверхности | Вибрации, обрыв ремня | Правка вала/замена подшипника |

Пошаговая установка клинового ремня на навесное оборудование

Перед началом работ убедитесь в совместимости ремня с оборудованием, проверьте его состояние на отсутствие трещин, потертостей и расслоений. Подготовьте необходимые инструменты: гаечные ключи, монтажную лопатку (при необходимости) и защитные перчатки.

Обесточьте технику, зафиксируйте её от случайного движения стояночным тормозом или упорами. Снимите защитные кожухи, если они мешают доступу к шкивам. Визуально определите схему расположения ремня между ведущим и ведомым шкивами.

Процесс монтажа

- Ослабьте крепление агрегата (генератора, насоса и т.д.) с помощью регулировочного болта или кронштейна для создания свободного хода.

- Сдвиньте узел в сторону двигателя, чтобы максимально уменьшить расстояние между шкивами.

- Наденьте ремень сначала на меньший шкив (обычно ведомый), затем аккуратно протяните его по ручьям большего шкива двигателя. Не используйте металлические рычаги во избежание повреждений!

- Проверьте посадку в канавках: ремень должен полностью входить в ручьи без перекручивания и выступа за края шкивов.

Регулировка натяжения

Оттяните агрегат от двигателя до умеренного натяжения ремня. Контролируйте усилие:

- При нажатии пальцем на середину ветви прогиб должен составлять 6-10 мм (для длины 300 мм).

- Ремень не должен провисать, но и излишнее натяжение вызывает перегруз подшипников.

| Длина ремня (мм) | Допустимый прогиб (мм) |

| до 500 | 5-7 |

| 500-1000 | 7-10 |

| свыше 1000 | 10-15 |

Затяните крепёжные болты агрегата с указанным производителем моментом. Вручную прокрутите шкивы на 2-3 оборота для проверки плавности хода и отсутствия соскакивания ремня. Установите на место защитные кожухи.

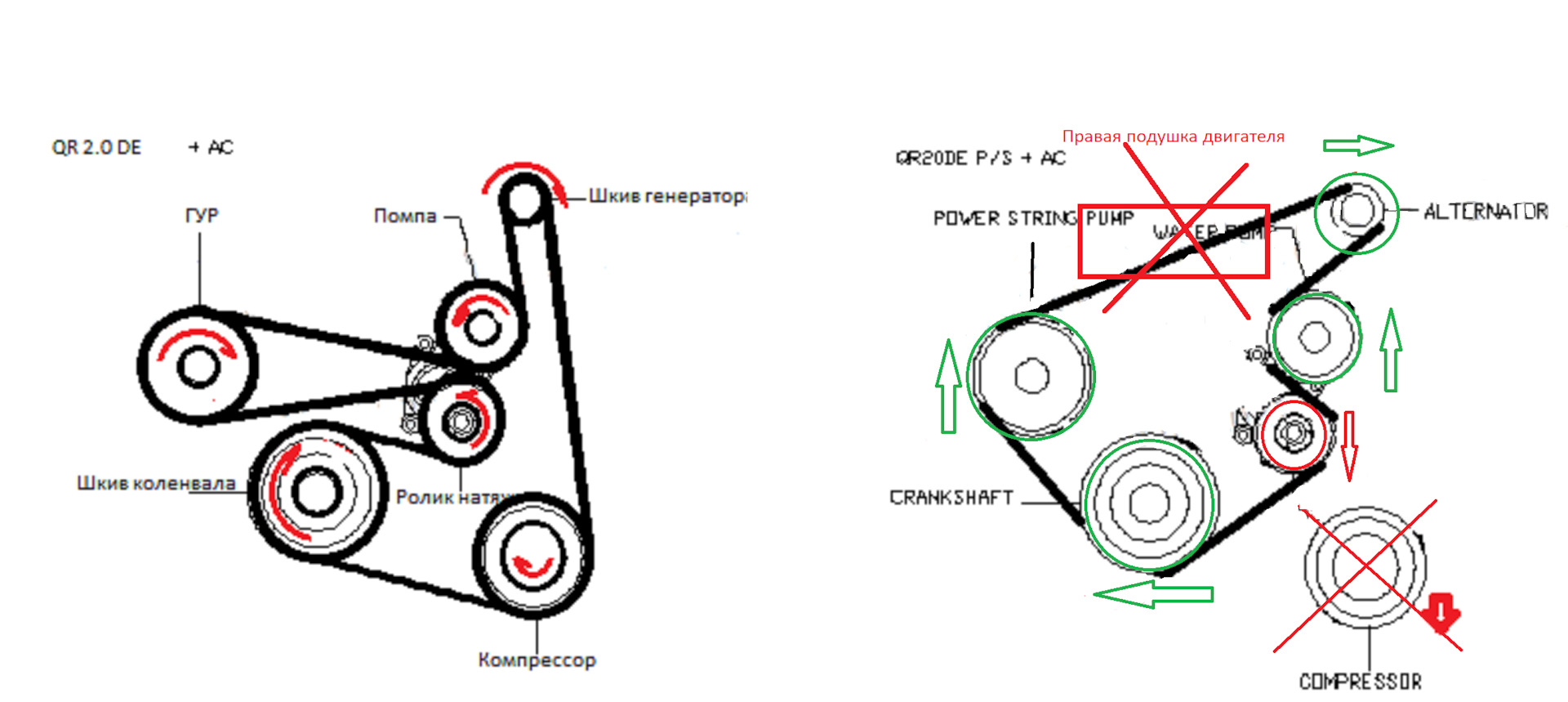

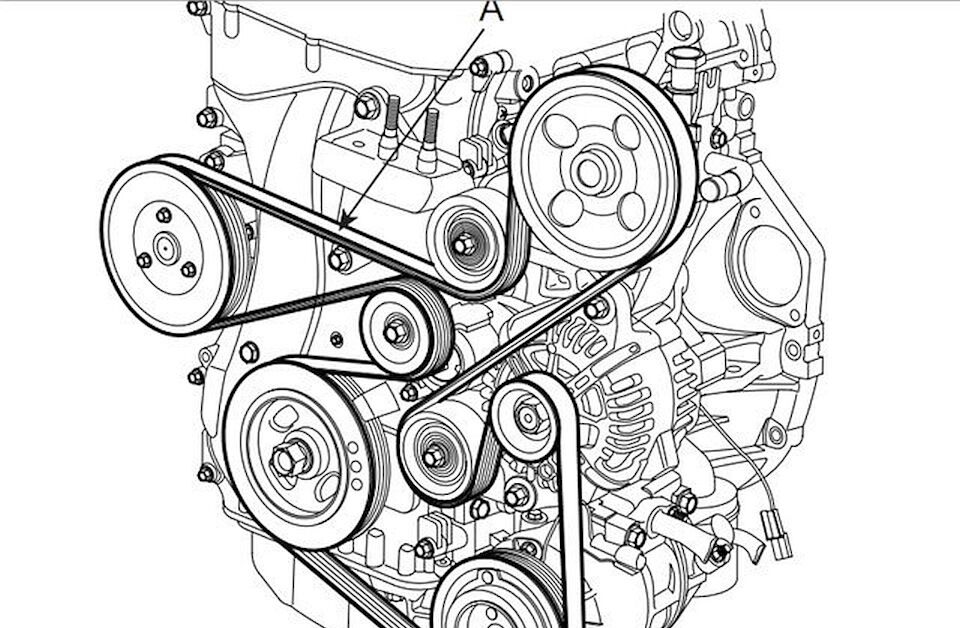

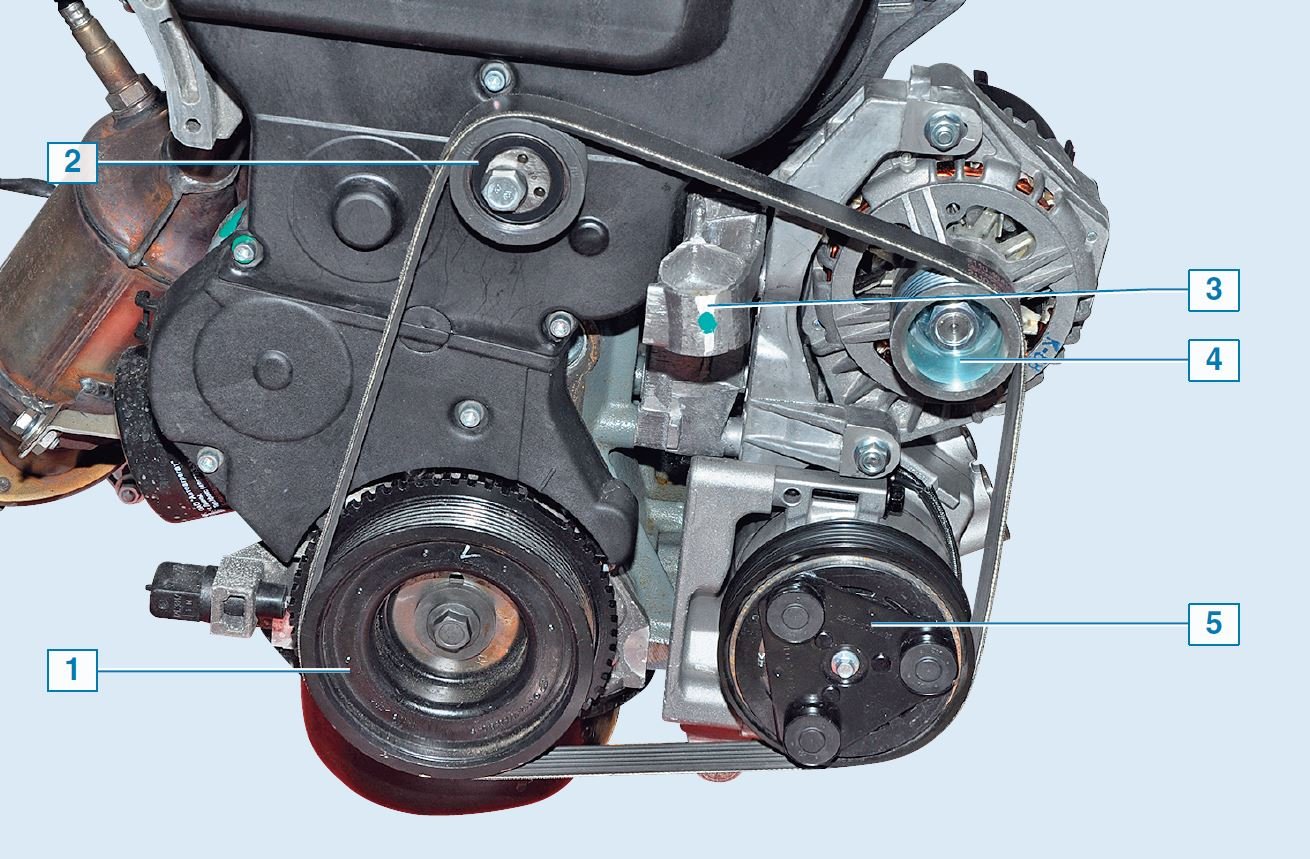

Особенности монтажа поликлинового ремня в ручьи

Монтаж поликлинового ремня требует строгого соблюдения технологии для предотвращения повреждения ребер и обеспечения правильной работы передачи. Первостепенное значение имеет точное совпадение количества ручьев на шкивах и ребер на ремне – несоответствие гарантированно приведет к ускоренному износу и проскальзыванию. Перед установкой необходимо визуально убедиться в отсутствии на шкивах масляных пятен, грязи, забоин или коррозии, способных нарушить сцепление и повредить эластомер.

Категорически запрещено применять монтажные лопатки или острые металлические инструменты для натяжения или поддевания ремня – это повреждает структуру корда и резиновые ребра. Допустимо лишь аккуратное подруливание ремня пальцами на медленно вращающемся шкиве после его частичной насадки. Крайне важно избегать чрезмерного перегиба или скручивания ремня, особенно на ребристой части, так как это вызывает необратимые внутренние деформации.

Ключевые этапы установки

- Ослабление натяжителя: Полностью ослабить регулировочный болт натяжителя или сместить генератор/насос для получения максимального свободного хода.

- Правильная укладка: Надеть ремень на ручьи ведомых шкивов (генератор, помпа, ГУР), оставив приводной шкив коленвала напоследок.

- Натяжение на ведущий шкив: Плавно провернуть коленчатый вал за болт крепления шкива (не за ремень!) по ходу работы двигателя, одновременно направляя ремень пальцами на посадочное место. Допускается легкое натяжение ремня рукой в зоне между шкивами для улучшения зацепления.

- Проверка позиционирования: Убедиться, что ремень равномерно и полностью сел во ВСЕ ручьи ВСЕХ шкивов по всей ширине, без перекоса и выхода ребер за пределы канавок.

- Применение правильного натяжения: Отрегулировать натяжение строго по спецификации производителя с помощью тензометра или индикаторного приспособления. Перетяжка вызывает перегруз опор подшипников и деформацию ребер, недотяг – проскальзывание и перегрев.

Контроль после установки: Запустить двигатель на 2-3 минуты, затем заглушить и повторно проверить натяжение и положение ремня. Появление свиста, визга или вибрации при работе указывает на недотяг, перекос или попадание посторонних частиц в ручьи.

| Ошибка монтажа | Последствие |

|---|---|

| Использование отвертки для монтажа | Надрывы ребер, повреждение корда |

| Установка ремня с перекрутом | Неравномерный износ, вибрация, снижение ресурса |

| Неполное вхождение в ручьи | Проскальзывание, перегрев, обрыв |

| Неправильное натяжение (слабое/сильное) | Проскальзывание или перегруз подшипников/ремня |

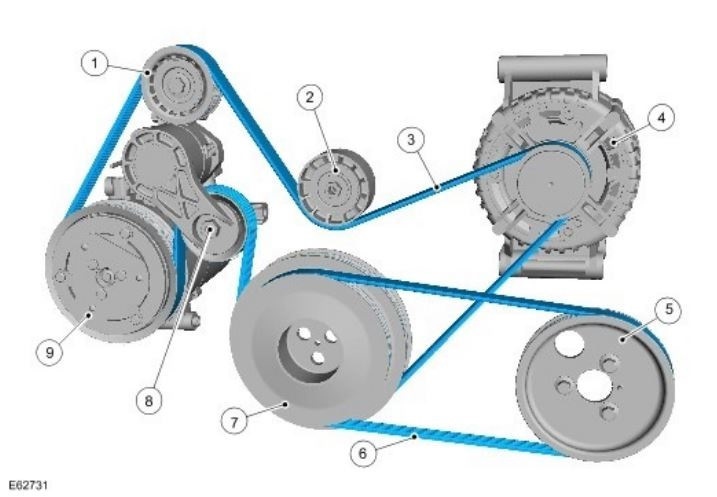

Важные нюансы установки зубчатого ремня

Точное совмещение меток на шкивах – критически важный этап. Любое отклонение даже на один зуб приводит к нарушению фаз газораспределения в двигателях внутреннего сгорания или некорректной работе навесных агрегатов. Перед монтажом тщательно очистите посадочные поверхности шкивов от грязи и масляных пятен, которые могут вызвать проскальзывание.

Контроль натяжения осуществляется согласно спецификациям производителя с помощью динамометрического ключа или специализированного инструмента (тензометрического щупа). Избыточное натяжение провоцирует ускоренный износ подшипников и самого ремня, а недостаточное – приводит к проскальзыванию и перегреву. Обязательно проверьте соосность шкивов: допустимое отклонение обычно не превышает 1 мм на 1 метр длины вала.

Ключевые этапы и требования

- Подготовка компонентов:

- Проверьте целостность зубьев ремня и отсутствие трещин на корде

- Убедитесь в плавном вращении натяжных роликов без люфтов и шумов

- Процесс установки:

- Наденьте ремень без перекручивания, начиная с ведомого шкива

- Совместите метки на шкивах коленвала/распредвала согласно ТО

- Финишные операции:

- Отрегулируйте натяжение в средней точке пролета согласно таблице спецификаций

- Проверните коленвал на 2-3 оборота вручную для самовыравнивания ремня

После запуска двигателя проведите тестовую проверку: при нормальном натяжении ремень не издает свиста на высоких оборотах, а максимальное бичение не превышает 0.5 мм. Избегайте контакта ремня с маслом и топливом – даже незначительное загрязнение сокращает ресурс на 40-60%.

| Тип профиля | Допустимое прогиб (на 100 мм пролета) | Метод проверки |

|---|---|---|

| HTD (High Torque Drive) | 4-6 мм | Линейкой с усилием 10Н |

| GT (PowerGrip GT) | 5-7 мм | Тензометрическим щупом |

| RPP (Curvilinear) | 3-5 мм | Акустическим датчиком резонанса |

Метод проверки натяжения "прогибом" среднего участка

Принцип метода заключается в измерении величины прогиба ремня на заданном участке между шкивами под воздействием определенного усилия. Чрезмерный прогиб сигнализирует о недостаточном натяжении, а минимальный – о чрезмерном.

Для корректной проверки двигатель должен быть выключен, а привод остановлен. Приложенное усилие строго перпендикулярно к центру проверяемого пролетного участка ремня. Точное значение допустимого прогиба и прилагаемого усилия указывается производителем оборудования.

Порядок выполнения проверки

- Определите проверяемый пролет: обычно самый длинный участок между ведущим и ведомым шкивами.

- Нанесите метки на краях пролета для точного измерения расстояния (L).

- Установите динамометр перпендикулярно ремню в центре пролета.

- Приложите усилие (F), указанное в спецификации (например, 10 кгс/98 Н).

- Измерьте величину прогиба (H) линейкой или штангенциркулем.

| Контрольный параметр | Формула расчета |

| Норма прогиба на 100 мм длины пролета | H = K × L (мм) |

| Где: | |

| L - длина пролета (мм) | |

| K - коэффициент (указывается производителем, обычно 0.013-0.016) |

Сравните измеренный прогиб с допустимым значением. Если Hизмеренный > Hдопустимый – натяжение слабое. Если Hизмеренный < Hдопустимый – натяжение избыточное. Регулировка выполняется смещением натяжного ролика или двигателя.

Использование таблиц производителя для точного натяжения

Таблицы производителя содержат технические параметры для конкретных моделей техники и типов ремней. В них указаны точные значения усилия натяжения (в Ньютонах) или допустимого прогиба (в миллиметрах) при определенном приложенном усилии. Эти данные учитывают материал ремня, количество ручьев, тип нагрузки и рабочие температуры.

Игнорирование рекомендаций таблиц приводит к критическим последствиям: перетяжка вызывает перегруз подшипников и деформацию валов, а слабое натяжение ведет к проскальзыванию, перегреву и ускоренному износу. Только использование заводских данных гарантирует корректную работу навесного оборудования и ресурс ремня.

Практическое применение таблиц

Для определения правильного натяжения выполните следующие шаги:

- Идентифицируйте ремень: Найдите маркировку на ремне (например, PK1230, 6PK2280) или сверьтесь с каталогом по модели техники.

- Найдите таблицу: Используйте руководство по эксплуатации агрегата или электронный каталог производителя ремня (Gates, Contitech, Bando).

- Сопоставьте параметры:

- Тип и размер ремня (например, 5PK1150)

- Длину пролета между шкивами (L, в мм)

- Тип нагрузки (стандартная/ударная)

- Примените значение:

Метод контроля Пример значения из таблицы Прогиб ремня 10 мм при усилии 10 кгс Сила натяжения 350-400 Н

Важно: Замеры выполняйте специальным инструментом – динамометрическим ключом для силового метода или линейкой/штангенциркулем с тензометром для метода прогиба. Повторяйте проверку после первых 30 минут работы нового ремня – требуется коррекция из-за первоначальной вытяжки.

Последствия слабого натяжения: проскальзывание и перегрев

Слабое натяжение ремня навесного оборудования приводит к его проскальзыванию относительно шкивов. При передаче крутящего момента от коленчатого вала двигателя к агрегатам (генератор, насос ГУР, компрессор кондиционера) ремень не может эффективно "зацепиться" за поверхность шкива из-за недостаточной силы трения. Это проскальзывание проявляется характерным визгом или свистом, особенно заметным при резком увеличении нагрузки (старте двигателя, включении кондиционера, повороте руля на месте).

Проскальзывание ремня вызывает интенсивное выделение тепла из-за трения. Постоянное трение резины ремня о металл шкива приводит к его сильному локальному перегреву. Этот перегрев крайне негативно сказывается на материале ремня: резина начинает терять эластичность, твердеть, трескаться и расслаиваться. Чрезмерный нагрев также может повредить смежные компоненты, такие как подшипники насосов или генератора, на которые передается избыточное тепло.

Дополнительные негативные последствия

Помимо прямого проскальзывания и перегрева, недостаточное натяжение вызывает ряд других проблем:

- Снижение эффективности работы агрегатов: Генератор недозаряжает АКБ, насос ГУР не создает достаточного давления, компрессор кондиционера не обеспечивает нужную холодопроизводительность.

- Ускоренный износ ремня и шкивов: Проскальзывание истирает рабочие поверхности ремня и шкивов, приводя к их преждевременному выходу из строя.

- Вибрации и шум: Нестабильная работа ремня вызывает вибрации, передающиеся на навесное оборудование и двигатель, увеличивая общий шум.

- Риск полного обрыва: Сильно перегретый и изношенный ремень может оборваться в самый неподходящий момент, полностью отключив все завязанные на него системы.

Типичные повреждения ремня из-за слабого натяжения:

| Тип повреждения | Причина |

|---|---|

| Глянцевая, "закопченная" поверхность ребер | Интенсивное трение и перегрев |

| Трещины на ребрах или основании | Потеря эластичности резины из-за перегрева |

| Отслоение/выкрашивание резины | Разрушение структуры материала под действием температуры и сил трения |

| Чрезмерный износ боковин ребер | Боковое биение и вибрация ремня из-за проскальзывания |

Опасности чрезмерного натяжения: износ подшипников

Чрезмерное натяжение ремня создаёт критическую радиальную нагрузку на подшипники валов двигателя и навесных агрегатов. Эта нагрузка многократно превышает расчётные нормы для узлов, рассчитанных преимущественно на восприятие крутящего момента.

Постоянное давление на обоймы подшипников вызывает пластическую деформацию дорожек качения и тел качения (шариков или роликов). Ускоряется выработка металла, появляются задиры, нарушается геометрия сепаратора. Смазочный материал выдавливается из зоны контакта, теряя защитные свойства.

Последствия для подшипниковых узлов

- Перегрев: Повышенное трение резко увеличивает температуру подшипника, ускоряя деградацию смазки и термические деформации.

- Ускоренный износ: Комбинированное воздействие трения, усталости металла и вибрации сокращает ресурс в 3-5 раз.

- Заклинивание: Разрушение сепаратора, заедание тел качения или полное разрушение подшипника с блокировкой вала.

- Разгерметизация: Повреждение сальников приводит к утечке смазки и попаданию абразивных частиц внутрь узла.

Эксплуатация с перетянутым ремнём гарантированно приводит к преждевременному отказу подшипников как навесного оборудования (генератор, помпа, компрессор кондиционера), так и опор коленчатого вала двигателя. Ремонт или замена этих узлов требует значительных затрат времени и средств по сравнению с регулировкой натяжения.

Признаки износа: трещины, расслоение, затвердение

Трещины на поверхности ремня – явный индикатор старения материала. Они обычно появляются на рабочей стороне (внутренней поверхности), ребрах клиновых ремней или по краям зубчатого ремня. Глубокие продольные трещины снижают гибкость и повышают риск внезапного обрыва при нагрузке.

Расслоение проявляется как отслоение слоев корда или отделение резиновой оболочки от несущей основы. Чаще возникает на торцах ремня или в местах контакта со шкивами. Этот дефект резко уменьшает прочность на растяжение и приводит к разрыву при резком старте двигателя.

Дополнительные признаки износа

- Затвердение материала: ремень теряет эластичность, становится жестким и хрупким. Проверяется сжатием – изношенный не восстанавливает форму.

- Глянцевый блеск на внутренней поверхности (следствие перегрева и оплавления).

- Выкрошенные края или отсутствие фрагментов зубьев (для зубчатых ремней).

- Видимый корд на поверхности (обрыв армирующих нитей).

| Признак | Где проявляется | Последствия |

|---|---|---|

| Трещины глубиной >1 мм | Внутренняя сторона, ребра | Потеря гибкости, обрыв |

| Расслоение корда | Торцы, зоны изгиба | Снижение прочности, разрыв |

| Затвердение | По всей длине | Проскальзывание, шум |

Диагностика писка и свиста при работе агрегатов

Писк или свист во время запуска двигателя или работы навесных агрегатов (генератора, помпы, кондиционера) чаще всего сигнализирует о проблемах с приводными ремнями. Звук возникает из-за проскальзывания ремня по шкивам при недостаточном сцеплении. Игнорирование приводит к ускоренному износу, обрыву ремня и выходу из строя подключенных узлов.

Диагностику начинают с визуального осмотра и локализации источника звука. Важно проверить состояние ремня, натяжителей и шкивов при выключенном двигателе, а затем – во время работы (соблюдая меры безопасности). Основные причины шума связаны с ослаблением натяжения, загрязнением, износом или несовпадением плоскостей шкивов.

Основные причины и методы проверки

Ослабленное натяжение: Самый распространенный фактор. Проверяется нажатием на ремень посередине самого длинного пролета. Допустимый прогиб указан в технической документации авто (обычно 5–15 мм). Автоматические натяжители могут выходить из строя – их подвижность и состояние пружины требуют контроля.

Загрязнение рабочих поверхностей:

- Масло или технические жидкости на ремне/шкивах снижают трение. Требуется очистка салфеткой с обезжиривателем и устранение причины протечки.

- Абразивная пыль или песок забивают канавки ручьевых ремней. Очистка щеткой обязательна.

Износ ремня:

- Трещины, расслоения, глянцевый блеск на боковинах и дне ручьев.

- Истирание корда – выступающие нити на торцах.

- "Стертые" зубья на зубчатых ремнях ГРМ (опасно!). Требует немедленной замены.

Несоосность шкивов: Перекос из-за деформации кронштейна, износа подшипника или неправильной установки агрегата. Проверяется лазерным уровнем или визуально – вращающиеся шкивы должны находиться строго в одной плоскости.

Дефекты смежных компонентов:

- Заклинивание или износ подшипника насоса, генератора.

- Закоксовывание направляющей натяжителя.

- Механические повреждения шкива (сколы, биение).

| Тип звука | Возможная причина | Экспресс-проверка |

|---|---|---|

| Короткий писк при запуске | Слабое натяжение, задубевший ремень | Проверить натяжение, осмотреть на трещины |

| Постоянный свист под нагрузкой | Проскальзывание из-за масла, износа или перекоса | Оценить состояние поверхностей, проверить соосность |

| Визг при резком ускорении | Критичное ослабление натяжения, износ | Замер прогиба, осмотр на абразивный износ |

Важно! Нанесение аэрозолей "анти-скрип" – временная мера. Они маскируют проблему, загрязняют ремень и ускоряют износ. Постоянное решение требует устранения первопричины и замены изношенных деталей.

Регламентные сроки замены для сельхозтехники

Соблюдение регламентных сроков замены ремней навесного оборудования критически важно для предотвращения внезапных отказов и простоев сельхозтехники. Производители устанавливают интервалы замены на основе ресурса изделия, типичных нагрузок и условий эксплуатации.

Несвоевременная замена приводит к обрывам ремней, повреждению шкивов, перегреву двигателя и нарушению работы навесных агрегатов. Регулярный контроль состояния и плановая замена снижают риски незапланированного ремонта в периоды пиковых нагрузок.

Факторы, влияющие на сроки замены

- Тип ремня: Клиновые, поликлиновые, зубчатые имеют разный ресурс износа

- Интенсивность эксплуатации: Регулярная работа под нагрузкой сокращает срок службы

- Внешние условия: Пыль, влага, перепады температур ускоряют старение резины

- Соосность шкивов: Неправильная установка вызывает ускоренный износ

Стандартные интервалы замены

| Тип оборудования | Рекомендуемый интервал | Критерии внеплановой замены |

|---|---|---|

| Комбайны (жатка, молотилка) | Каждый сезон (150-200 моточасов) | Глубина трещин >1 мм, расслоение корда |

| Тракторные навесные системы | Раз в 2 сезона (300 моточасов) | Потеря >10% ширины, масляные повреждения |

| Кормоуборочная техника | После 120-150 часов работы | Выкрашивание зубьев, неравномерный износ |

Порядок контроля и замены

- Ежесменная проверка натяжения и визуальный осмотр

- Замер глубины трещин щупом каждые 50 моточасов

- Обязательная замена комплектом (все ремни привода одновременно)

- Очистка шкивов от грязи перед установкой новых ремней

- Проверка соосности валов после монтажа

Важно: Регламентные сроки могут корректироваться в зависимости от конкретной модели техники и рекомендаций производителя ремней. Данные журнала эксплуатации и визуальный мониторинг состояния остаются основой для принятия решения о замене.

Цена различных типов ремней и целесообразность выбора

Стоимость ремней варьируется в зависимости от их конструкции, материалов и бренда. Клиновые ремни обычно самые доступные, поликлиновые дороже из-за сложной формы профиля, а зубчатые варианты стоят заметно выше благодаря технологичным материалам и точному производству. Цена также коррелирует с размерами: длинные и широкие ремни требуют больше сырья, что увеличивает их стоимость.

Целесообразность выбора определяется не только ценой, но и техническими требованиями оборудования. Дешёвые клиновые ремни подходят для простых механизмов с низкими нагрузками, тогда как поликлиновые или зубчатые оправдывают свою стоимость при работе на высоких оборотах или в условиях вибрации. Экономия на несоответствующем типе приводит к частым заменам и простоям техники.

Критерии сопоставления цены и эффективности

| Тип ремня | Средняя цена (руб.) | Ресурс работы | Рекомендуемые сферы применения |

|---|---|---|---|

| Клиновой | 300-1 500 | 1-2 года | Сельхозтехника, вентиляторы, насосы |

| Поликлиновой | 800-3 000 | 3-5 лет | Генераторы, компрессоры, конвейеры |

| Зубчатый | 1 500-6 000+ | 5-8 лет | Точные станки, турбины, синхронные передачи |

Ключевые факторы при выборе:

- Совместимость с оборудованием: использование нерекомендованного типа снижает КПД на 15-40%

- Температурный режим: термостойкие варианты дороже, но обязательны для печей или двигателей

- Наличие защитных покрытий (антистатик, маслостойкость) увеличивает цену на 20-30%

Оптимальный алгоритм выбора:

- Определить параметры штатного ремня (размер, тип по документации)

- Сопоставить рабочие условия (нагрузки, температура, воздействие химикатов)

- Сравнить ресурс и гарантии производителей: премиальные бренды (Optibelt, Gates) обеспечивают до 2X срок службы

- Рассчитать совокупную стоимость владения: дорогой износостойкий ремень часто экономичнее частых замен дешёвых аналогов

Список источников

Для подготовки материала о ремнях навесного оборудования использовались специализированные технические ресурсы и документация. Основное внимание уделялось классификации, стандартизации и практическим аспектам монтажа.

Ключевые источники включают руководства производителей комплектующих, инженерные справочники по сельхозтехнике и промышленным системам, а также нормативы по обслуживанию силовых агрегатов. Данные верифицировались по нескольким авторитетным изданиям.

Техническая литература и стандарты

- ГОСТ Р ИСО 4184-2021: Ремни приводные клиновые. Основные размеры

- ГОСТ 1284.1-2020: Ремни приводные клиновые нормальных сечений. Технические условия

- Справочник "Приводы машин" под ред. В.Н. Кудрявцева (раздел о поликлиновых ремнях)

Производственная документация

- Руководства по эксплуатации комбайнов John Deere S700 и CLAAS LEXION

- Каталоги компонентов Gates Corporation (серии PowerBand, Tri-Power)

- Монтажные схемы конвейерных систем Interroll Group

Экспертные материалы

- Методички НИИ сельхозмашиностроения по обслуживанию ВОМ тракторов

- Статьи журнала "Агротехника и техника" (2022-2023 гг.)

- Технические бюллетени BANDO по определению степени износа ремней