Ремонт ГБЦ ВАЗ-2110 своими руками - осмотр, чистка, устранение дефектов

Статья обновлена: 01.03.2026

Головка блока цилиндров (ГБЦ) – ключевой узел двигателя ВАЗ-2110, от состояния которого напрямую зависят мощность, расход топлива и стабильность работы мотора.

Признаки износа или повреждения ГБЦ – потеки масла, белый дым выхлопа, падение компрессии или перегрев – требуют немедленного вмешательства.

Самостоятельный ремонт головки блока цилиндров включает три критических этапа: тщательный осмотр поверхностей и каналов, механическую очистку от нагара и отложений, а также устранение выявленных дефектов (трещин, деформаций, износа седел клапанов).

Детальная инструкция ниже позволит выполнить работы грамотно, избежав типичных ошибок и обеспечив долговечность отремонтированного узла.

Демонтаж клапанной крышки двигателя

Перед началом демонтажа убедитесь, что двигатель остыл до безопасной температуры. Подготовьте чистую ветошь для защиты впускного тракта и рабочей зоны от возможного попадания грязи или посторонних предметов. Проверьте наличие необходимого инструмента: обычно требуется ключ или головка на 10 мм для гаек крепления.

Отсоедините минусовую клемму аккумуляторной батареи для предотвращения короткого замыкания. Аккуратно снимите пластиковый декоративный кожух двигателя (при наличии), отщелкнув крепления или выкрутив саморезы. Освободите фиксатор и отведите в сторону шланг вентиляции картерных газов, подключенный к клапанной крышке.

Последовательность снятия

- Крестовой отверткой ослабьте хомут и снимите патрубок подвода воздуха к корпусу воздушного фильтра.

- Открутите восемь гаек крепления крышки (расположены по периметру) головкой на 10 мм. Сохраняйте шайбы под гайками.

- Подденьте крышку отверткой с широким жалом в районе свечных колодцев (избегая деформации привалочной плоскости).

- Плавно приподнимите крышку, одновременно отсоединяя шланг сапуна от штуцера на ее тыльной стороне.

Сразу после снятия закройте открытую зону ГБЦ чистой ветошью или картоном для защиты от пыли. Визуально оцените состояние резиновой прокладки – наличие трещин, затвердевания или вмятин требует замены. Уложите клапанную крышку на ровную поверхность во избежание деформации.

Снятие зубчатого шкива распредвала и ремня ГРМ

Ослабьте натяжение ремня ГРМ, для чего ослабьте гайку крепления натяжного ролика (расположена в центре ролика). Проверните ключом на 17 болт коленвала по часовой стрелке на 1-2 оборота для сброса остаточного напряжения, затем полностью ослабьте гайку ролика. Сдвиньте натяжной ролик в сторону ослабления ремня и зафиксируйте его в этом положении (иногда требуется поджать отверткой).

Снимите ремень ГРМ со шкивов распредвала и коленвала. Внимательно осмотрите ремень на предмет трещин, расслоений, масляных пятен или износа зубьев – даже незначительные дефекты требуют замены. Отметьте маркером направление вращения ремня (если планируете временно использовать старый).

Демонтаж шкива распредвала

- Зафиксируйте распредвал от проворачивания. Вставьте в паз на тыльной стороне шкива прочный металлический штырь (например, торцевой головкой на 17) или используйте специальный фиксатор.

- Открутите центральную гайку крепления шкива распредвала ключом на 13. Резьба обычная (левое вращение для откручивания не требуется).

- Снимите шкив с вала. Если он прикипел, аккуратно подденьте его съемником с двумя лапками, цепляющимися за внутренний край шкива. Запрещено использовать монтировку или молоток – это повредит вал или подшипники!

Проведите дефектовку шкива: проверьте состояние зубьев (отсутствие сколов, деформации), целостность посадочного отверстия и ступицы. Наличие следов проскальзывания (полировка, посинение) указывает на недостаточное усилие затяжки гайки. Перед установкой очистите посадочное место на валу и внутреннюю поверхность шкива от грязи и следов коррозии.

Отключение патрубков и шлангов системы охлаждения

Перед снятием головки блока цилиндров необходимо отсоединить все элементы системы охлаждения. Начните с верхнего патрубка радиатора, идущего к термостату – ослабьте хомут отверткой или ключом, аккуратно сдвиньте его вдоль шланга и снимите соединение.

Перейдите к шлангу подогрева дроссельного узла: отсоедините фишку датчика положения дроссельной заслонки (ДПДЗ), ослабьте хомуты на обоих концах патрубка и демонтируйте его. Особое внимание уделите нижнему патрубку радиатора – при длительной эксплуатации он часто "прикипает" к штуцеру.

Ключевые этапы демонтажа

Обязательные действия:

- Слейте охлаждающую жидкость через пробку в блоке цилиндров и радиаторе

- Отсоедините шланг отвода тосола от штуцера на ГБЦ возле выпускного коллектора

- Снимите патрубок подогрева впускного коллектора, предварительно отметив его ориентацию

Сложные узлы:

- Демонтируйте расширительный бачок (2 болта крепления) вместе с подходящими к нему тонкими шлангами

- Отсоедините патрубок печки: один конец на ГБЦ под термостатом, второй – на металлической трубке в районе вакуумного усилителя

- Вытащите шланг датчика температуры из гнезда в корпусе термостата

| Элемент | Тип крепления | Особенности |

| Верхний патрубок радиатора | Пружинный хомут | Требует сжатия плоскогубцами |

| Шланг дроссельного узла | Винтовой хомут | Два соединения, риск повреждения пластика |

| Патрубок печки | Пластиковые фиксаторы + хомуты | Доступ затруднен, возможен обрыв штуцера |

При отсоединении вращайте шланги на штуцерах, а не тяните их прямо – это снизит риск повреждения. Заглушите открытые отверстия в ГБЦ и магистралях чистой ветошью для предотвращения попадания мусора. Осмотрите снятые патрубки на предмет трещин, расслоений резины и "разлохмаченных" внутренних поверхностей – такие детали подлежат замене.

Демонтаж впускного коллектора

Отсоедините минусовую клемму аккумуляторной батареи для исключения риска короткого замыкания и случайного запуска двигателя. Демонтируйте воздушный фильтр вместе с корпусом и патрубком, обеспечивая свободный доступ к узлу впуска.

Аккуратно снимите все вакуумные шланги, топливные магистрали и разъемы датчиков, установленные на впускном коллекторе. Пометьте их расположение или сфотографируйте во избежание ошибок при последующей сборке. Отключите трос привода дроссельной заслонки.

Порядок откручивания крепежных гаек

Ослабляйте гайки крепления коллектора строго в обратной последовательности относительно момента затяжки для предотвращения деформации фланца:

- Центральные гайки

- Промежуточные гайки

- Крайние гайки

После снятия гаек аккуратно снимите коллектор с шпилек, придерживая его. Проверьте состояние уплотнительных прокладок – при наличии разрывов или следов прогара замените их. Очистите посадочные поверхности головки блока от остатков старой прокладки.

| Тип соединения | Рекомендуемое действие |

|---|---|

| Топливная рампа | Отсоединить после ослабления хомутов |

| Дроссельный узел | Демонтировать совместно с коллектором |

| Ресивер | Открутить 4 болта крепления к ГБЦ |

Проведите визуальный осмотр каналов коллектора на предмет:

- Трещин в корпусе

- Значительных отложений нагара

- Деформации привалочной плоскости

Снятие топливной рампы с форсунками

Отключите минусовую клемму аккумулятора для предотвращения короткого замыкания и случайного запуска топливного насоса. Сбросьте остаточное давление в топливной системе: на работающем двигателе извлеките предохранитель топливного насоса (F3) и дождитесь самостояственной остановки мотора.

Ослабьте хомуты крепления шлангов вентиляции адсорбера к дроссельному узлу и снимите их. Отсоедините вакуумный шланг регулятора давления топлива (РДТ). Демонтируйте воздушный фильтр в сборе с корпусом для беспрепятственного доступа к рампе.

Порядок демонтажа

- Отожмите фиксаторы колодок электропроводки форсунок и отсоедините разъёмы от всех четырёх форсунок.

- Ключом на 17 мм ослабьте гайки крепления топливной трубки подачи к рампе. Полностью откручивать не требуется – достаточно сдвинуть для ослабления соединения.

- Выкрутите два болта крепления рампы к впускному коллектору ключом на 13 мм. Болты расположены по краям конструкции.

- Аккуратно поднимите рампу вместе с форсунками вверх примерно на 5-7 см, чтобы вывести их посадочные участки из гнёзд коллектора.

- Отсоедините штуцер топливоподающей трубки от рампы, полностью выкрутив гайку. Будьте готовы к остаточному вытеканию топлива – используйте ветошь.

- Извлеките рампу с форсунками из подкапотного пространства, сохраняя вертикальное положение для предотвращения выпадения элементов.

Важно: Не выдёргивайте форсунки из рампы до полной разборки – они фиксируются пружинными скобами. При демонтаже избегайте перегибов топливных магистралей и механических повреждений уплотнительных колец.

Отсоединение выпускного коллектора

Прогрейте двигатель до рабочей температуры и заглушите его – теплый металл снижает риск срыва резьбы. Демонтируйте теплозащитный экран коллектора, открутив ключом на 10 крепежные гайки или болты.

Ослабьте хомуты крепления приемной трубы глушителя к коллектору. Сдвиньте гофру по патрубку, освобождая фланец. При необходимости обработайте соединение проникающей смазкой WD-40 для облегчения разъединения.

Последовательность откручивания гаек:

- Обработайте резьбовые соединения проникающей смазкой за 10-15 минут до начала работ

- Используйте торцевой ключ на 13 с воротком или трещоткой

- Откручивайте гайки против часовой стрелки крестообразной схемой

- Применяйте умеренное усилие – возможен обрыв шпилек из-за коррозии

| Проблема | Решение |

| Прикипание гаек | Прогрейте гайки газовой горелкой, чередуя с обработкой смазкой |

| Сорванная резьба | Замена шпильки выбиванием или высверливанием |

| Деформация фланца | Шлифовка плоскости после полного демонтажа |

После откручивания всех гаек снимите коллектор, аккуратно раскачивая его из стороны в сторону. Проверьте состояние прокладки – прилипшие фрагменты удалите шпателем. Заглушите отверстия в ГБЦ чистой ветошью для защиты от мусора.

Выкручивание болтов крепления ГБЦ в правильном порядке

Соблюдение регламентированной последовательности откручивания болтов ГБЦ критически важно для предотвращения деформации головки блока цилиндров. Нарушение порядка создает неравномерное распределение внутренних напряжений в алюминиевом корпусе детали, что может привести к образованию микротрещин и необходимости замены ГБЦ.

Перед началом работ убедитесь в полном остывании двигателя до комнатной температуры и подготовьте инструмент: динамометрический ключ с головкой на 10 мм (для ВАЗ-2110) и контейнеры для сортировки крепежных элементов. Зафиксируйте начальное положение меток ГРМ относительно шкивов коленвала/распредвала.

Порядок ослабления крепежа

- Ослабляйте болты строго в обратной последовательности относительно момента затяжки

- Выполняйте откручивание в 3 этапа:

- Первый проход: ослабление на 90° по схеме

- Второй проход: повторное ослабление на 90°

- Третий проход: полное выкручивание

| Цикл | Порядок номеров болтов |

|---|---|

| 1 этап | 10 → 9 → 8 → 7 → 6 → 5 → 4 → 3 → 2 → 1 |

| 2 этап | 10 → 3 → 6 → 2 → 5 → 1 → 4 → 9 → 8 → 7 |

| 3 этап | 10 → 1 → 4 → 2 → 6 → 3 → 7 → 5 → 9 → 8 |

При выкручивании не прикладывайте избыточное усилие – если болт закис, обработайте резьбовое соединение проникающей смазкой WD-40 и выждите 15-20 минут. Каждый извлеченный болт очищайте металлической щеткой и складывайте в отдельную ячейку с сохранением позиционного номера.

После снятия всех крепежных элементов аккуратно снимите головку блока, избегая перекоса. Проверьте состояние резьбовых отверстий в блоке цилиндров – при наличии масла в колодцах потребуется последующая очистка и проверка герметичности масляных каналов.

Извлечение головки блока цилиндров с двигателя

Отсоедините все навесные элементы, препятствующие демонтажу: снимите высоковольтные провода со свечей зажигания, отсоедините топливные шланги, патрубки системы охлаждения, трос привода дроссельной заслонки и разъемы датчиков (ДПРВ, ДТОЖ, детонации, фазы). Демонтируйте корпус воздушного фильтра вместе с гофрой впуска и освободите крепление выпускного коллектора к приемной трубе.

Слейте охлаждающую жидкость из блока цилиндров через специальную пробку или частично разберите нижний патрубок радиатора. Снимите ремень ГРМ (или цепь) согласно инструкции для конкретной модификации двигателя, предварительно выставив метки газораспределительного механизма. Демонтируйте кожух ремня/цепи ГРМ для обеспечения доступа к крепежным болтам ГБЦ.

Порядок откручивания и снятия

Ослабляйте болты (или гайки на шпильках) крепления головки блока строго в обратной последовательности относительно момента затяжки, указанной в руководстве по ремонту. Обычно это делается от краев к центру крестообразно, в несколько приемов, понижая усилие на каждом этапе. Используйте динамометрический ключ для контроля, если требуется сохранить болты для повторного использования.

- Открутите болты крепления клапанной крышки и снимите ее вместе с прокладкой.

- Демонтируйте впускной и выпускной коллекторы, предварительно отсоединив все мешающие трубопроводы и кронштейны.

- Выкрутите свечи зажигания для облегчения последующего подъема ГБЦ.

- Открутите болты/гайки ГБЦ в 3-4 этапа (например, сначала на 1/4 оборота каждый в правильной последовательности, затем на 1/2, потом полностью).

Аккуратно подденьте ГБЦ монтировкой в предусмотренных для этого местах (обычно пазы у приливов под коллекторы), не допуская перекоса и повреждения привалочных плоскостей. Приподнимайте головку равномерно, контролируя, чтобы она не зацепилась за шпильки или датчики. Извлеките ГБЦ вместе с прокладкой.

| Ключевой момент | Важное замечание |

|---|---|

| Маркировка болтов | Сложите снятые болты в порядке откручивания или промаркируйте их – это поможет выявить возможную деформацию стержней при осмотре. |

| Поверхность блока | Накройте открытую поверхность блока цилиндров чистой ветошью сразу после снятия ГБЦ для защиты от пыли и мусора. |

Первичная очистка привалочных поверхностей блока и ГБЦ

Тщательная очистка плоскостей блока цилиндров и головки – критический этап, напрямую влияющий на герметичность соединения после сборки. Остатки старой прокладки, нагар, масляные пятна или микрочастицы мусора провоцируют прогары, утечки охлаждающей жидкости и масла, нарушая работу двигателя.

Для работы потребуются: пластиковый или деревянный скребок, металлическая щетка с мягкой щетиной, аэрозольный очиститель карбюратора или специализированный состав для удаления прокладок, ветошь без ворса, сжатый воздух (компрессор), защитные очки и перчатки. Абразивные материалы (наждачная бумага, шлифовальные камни) используются исключительно для устранения глубоких дефектов на этапе притирки, но не для первичной очистки.

Последовательность выполнения очистки

- Механическое удаление крупных остатков: Аккуратно соскребите пластиковым скребком фрагменты старой прокладки и крупные наслоения с обеих поверхностей. Двигайте скребок вдоль плоскости, избегая царапин и задиров.

- Обработка химическим очистителем: Нанесите аэрозольный очиститель на поверхность. Выдержите 5-10 минут для растворения нагара и остатков герметика. Не допускайте попадания состава на алюминиевые детали (при наличии) дольше указанного времени.

- Очистка щеткой и ветошью: Обработайте плоскости мягкой металлической щеткой, удаляя размягченные загрязнения. Протрите поверхности насухо чистой ветошью, меняя ее по мере загрязнения.

- Контроль чистоты: Тщательно осмотрите поверхности при ярком освещении. Допустимы:

- Равномерный матовый оттенок металла

- Единичные темные пятна (не выступающие над плоскостью)

Недопустимы:

- Видимые остатки прокладки или нагара

- Масляные разводы или следы влаги

- Продувка сжатым воздухом: Обработайте плоскости и отверстия под болты/масляные каналы струей сжатого воздуха для удаления мельчайших частиц.

После очистки поверхности должны быть абсолютно сухими, чистыми и гладкими на ощупь. Избегайте контакта пальцев с привалочными плоскостями – кожное сало снижает адгезию герметика прокладки. Наложение линейки для проверки плоскости – следующий обязательный этап перед сборкой.

Разборка ГБЦ: снятие распредвала и гидрокомпенсаторов

Перед демонтажем распредвала убедитесь, что коленчатый вал установлен в положение верхней мертвой точки (ВМТ) первого цилиндра. Проверьте метки на шкиве распредвала и задней крышке привода ГРМ – они должны совпадать. Ослабьте крепление постели распредвала крестообразной отверткой или торцевым ключом в строгой последовательности, указанной в руководстве по ремонту, чтобы избежать деформации вала.

Аккуратно снимите постель распредвала, контролируя усилие при откручивании болтов. Положите демонтированные детали на чистую поверхность, сохраняя порядок расположения крепежных элементов и опорных шайб. Проверьте состояние шеек вала и постели на предмет задиров или неравномерного износа – это поможет оценить необходимость шлифовки или замены.

Последовательность демонтажа гидрокомпенсаторов

- Извлеките толкатели клапанов из гнезд ГБЦ, аккуратно потянув их вверх без перекоса

- Снимите гидрокомпенсаторы, запоминая их расположение в головке блока (рекомендуется использовать разметочные бирки)

- Поместите детали в емкость с чистым моторным маслом для защиты от коррозии

| Контроль при демонтаже | Критичные дефекты |

| Осевой люфт распредвала | Превышение 0,15 мм (требует замены втулок) |

| Состояние кулачков | Выработка, сколы, риски глубиной более 0,1 мм |

| Гидрокомпенсаторы | Задиры на корпусе, заклинивание плунжера |

Важно: сразу после снятия очистите масляные каналы в ГБЦ сжатым воздухом и промывочной жидкостью. Проверьте посадочные места гидрокомпенсаторов на отсутствие заусенцев – при обнаружении обработайте их мелкозернистым надфилем.

Тщательно осмотрите поверхности постели распредвала под увеличительным стеклом. Наличие контактных пятен с алюминиевым сплавом головки свидетельствует о критичном износе вкладышей. Все дефектные детали отложите для последующей замены или восстановительной обработки.

Извлечение клапанов и компонентов клапанного механизма

Перед демонтажем тщательно очистите поверхность ГБЦ от остатков нагара и грязи в зоне клапанных гнёзд. Подготовьте маркировочные контейнеры или пакеты для сортировки деталей по цилиндрам – это критично для сохранения позиционной принадлежности элементов при сборке.

Убедитесь в наличии специнструмента: съёмника клапанных пружин (типа "грибок" или С-образный), магнитного держателя и тонкогубцев. Проверьте состояние тарелок и сухариков – при наличии трещин или деформации требуется замена.

Порядок демонтажа

- Зафиксируйте ГБЦ на верстаке камерами сгорания вверх

- Установите съёмник так, чтобы лапы инструмента упирались в тарелку пружины

- Сожмите пружину до высвобождения сухариков

- Извлеките сухарики магнитным держателем или пинцетом

- Снимите тарелку, наружную и внутреннюю пружины

- Аккуратно выбейте клапан через направляющую втулку резиновой киянкой

- Извлеките маслосъёмные колпачки съёмником или отверткой с защитой поверхности ГБЦ

Критические моменты:

- Не прилагайте избыточного усилия при сжатии пружин – рискуете повредить седло

- Обязательно маркируйте детали по цилиндрам (1-4) и типу клапана (Впуск/Выпуск)

- Складируйте сухарики отдельно – их потеря приведёт к невозможности сборки

- При закисании клапана используйте проникающую смазку WD-40 и выпрессовку

Тщательная промывка деталей ГБЦ в моющем растворе

После механической очистки все компоненты ГБЦ требуют глубокой промывки для удаления микрочастиц абразива, нагара и остатков химических растворителей. Используйте специальный моющий состав для автомобильных деталей или горячий водный раствор каустической соды (50-80 г/л), обеспечив защиту кожи и глаз. Погрузите детали в ёмкость с нагретой до 70-90°C жидкостью на 30-60 минут.

Особое внимание уделите скрытым масляным каналам и отверстиям под болты – засоры в них приведут к масляному голоданию. Для прочистки применяйте жёсткие ершики подходящего диаметра и сжатый воздух. Резьбовые отверстия обработайте метчиком, предварительно удалив остатки герметика и накипи из первых витков.

Критические этапы промывки

- Вымачивание распредвала: удаление закоксованной смазки с опорных шеек и кулачков

- Промывка гидрокомпенсаторов: 5-кратная прокачка в чистом бензине до свободного хода плунжера

- Обработка маслосъёмных колпачков: замена при любых признаках задубения резины

| Материал детали | Рекомендуемый раствор | Запрещённые составы |

| Алюминиевые части | Щелочные средства pH≤10 | Кислоты, хлорированные растворители |

| Стальные элементы | Уайт-спирит, керосин | Вода без антикоррозионной обработки |

Финишное ополаскивание выполняйте в двух ваннах: сначала в чистом бензине или уайт-спирите, затем в дистиллированной воде. Сразу после мойки просушите детали сжатым воздухом и обработайте аэрозольным ингибитором коррозии. Хранение до сборки допускается только в герметичной упаковке во избежание окисления поверхностей.

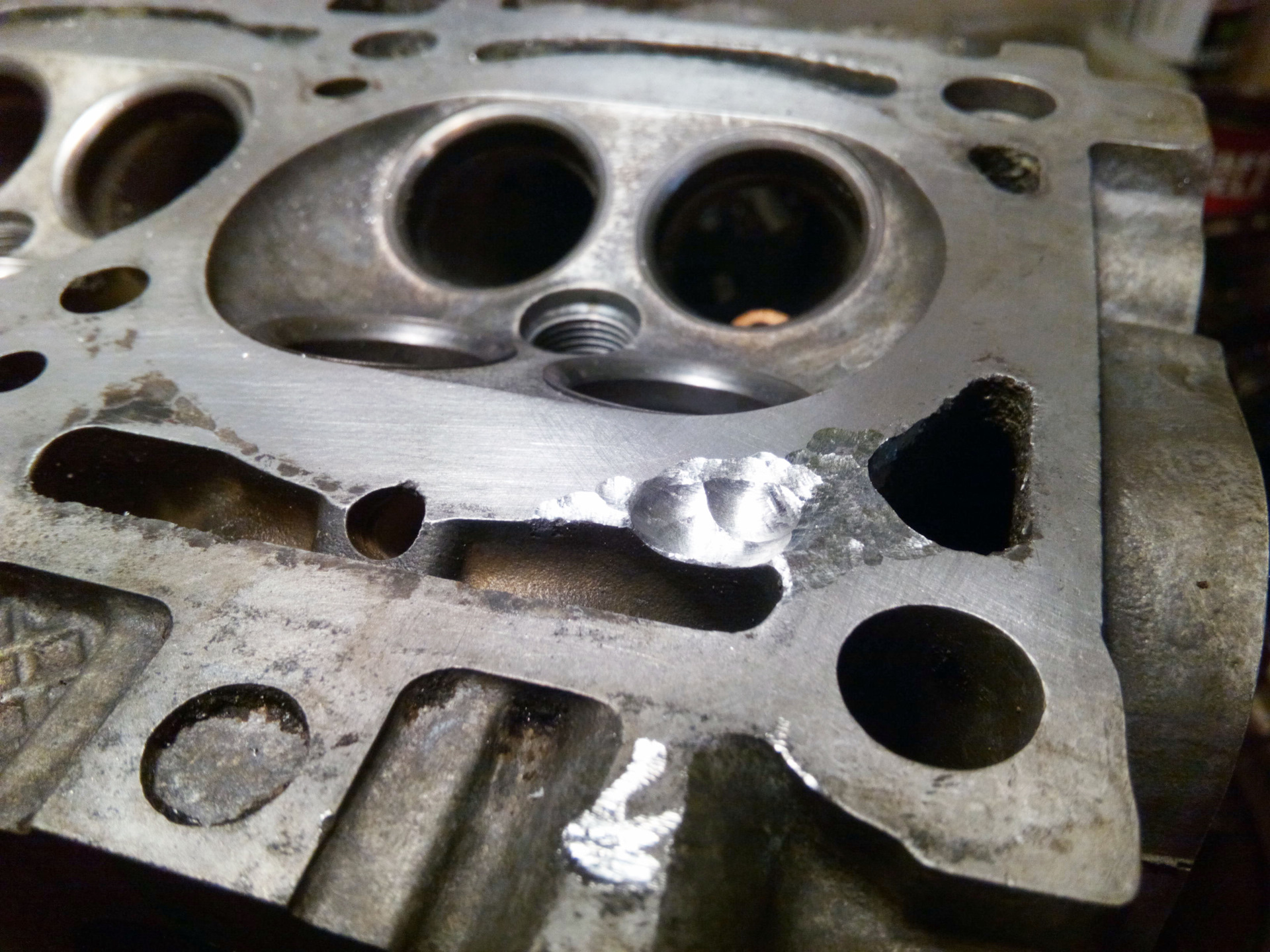

Дефектовка головки на наличие трещин и коробления

Обнаружение трещин и коробления плоскости прилегания ГБЦ – критически важный этап дефектовки. Пропуск этих дефектов приведет к прогару прокладки, утечкам масла, охлаждающей жидкости и потере компрессии даже после качественной сборки. Тщательная проверка обязательна, особенно после перегрева двигателя или гидроудара.

Трещины чаще образуются в тонкостенных или термонагруженных зонах: между седлами клапанов, в перемычках свечных колодцев, вокруг направляющих втулок, в каналах рубашки охлаждения. Коробление плоскости возникает из-за неравномерного нагрева или затяжки болтов крепления, нарушая герметичность стыка с блоком цилиндров.

Методы выявления трещин

Применяются три основных способа, дополняющих друг друга:

- Визуальный осмотр: Тщательно исследуйте поверхности под ярким светом и лупой. Особое внимание – перемычкам между клапанами, зоне вокруг свечей, переходу от камеры сгорания к клапанным гнездам.

- Проверка керосином и мелом (или аналогичные составы):

- Очистите и обезжирьте проверяемую поверхность.

- Нанесите тонкий слой мелового раствора (или специальной проникающей жидкости контрастного цвета) на возможные зоны трещин.

- После высыхания мела нанесите керосин с обратной стороны проверяемой стенки.

- Появление темных (масляных) линий на меловой поверхности через 15-30 минут укажет на сквозную трещину.

- Опрессовка: Надежный метод для скрытых каналов. Заглушите все отверстия ГБЦ (каналы охлаждения, масляные), подайте в рубашку охлаждения воздух под давлением 2-4 атм и погрузите головку в ванну с водой. Пузырьки воздуха укажут место утечки.

Проверка плоскости прилегания

Коробление измеряется контрольной линейкой и набором щупов:

- Тщательно очистите привалочную плоскость ГБЦ от остатков старой прокладки и нагара.

- Приложите точную линейку (лекало) ребром по диагоналям ГБЦ и поперек в нескольких местах (центр, у краев).

- Попытайтесь вставить щуп различной толщины в зазор между линейкой и плоскостью головки в разных точках.

- Зафиксируйте максимальный зазор и его расположение.

Оценка результатов:

| Направление измерения | Допустимое коробление (мм) |

|---|---|

| По всей длине ГБЦ | не более 0.05 |

| По длине между соседними цилиндрами | не более 0.03 |

Превышение норм требует фрезеровки плоскости на спецстанке. Перед фрезеровкой убедитесь, что толщина головки после обработки останется в пределах допусков производителя (критично для степени сжатия).

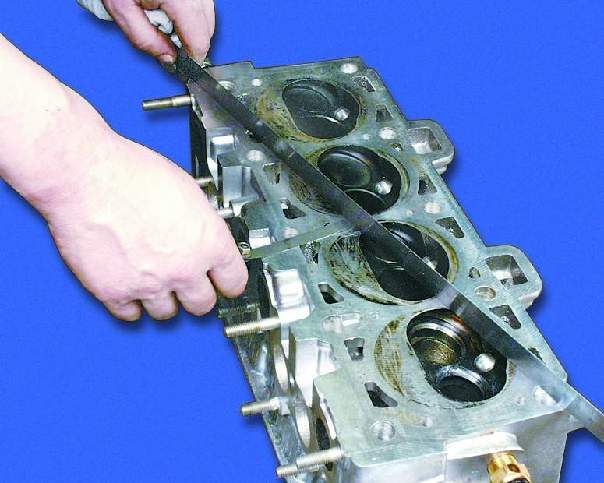

Проверка плоскости прилегания ГБЦ линейкой и щупом

Установите ГБЦ привалочной поверхностью вверх на ровную площадку. Тщательно очистите плоскость от остатков прокладки и нагара металлической щеткой, затем обезжирьте растворителем. Контроль проводите только на сухой и чистой поверхности.

Приложите поверочную линейку длиной не менее 400 мм ребром к плоскости головки по основным контрольным направлениям: вдоль и поперек блока цилиндров, а также по диагоналям. Обязательно проверьте зоны между клапанными седлами и под направляющими втулками.

Процедура замера

В каждой позиции линейки пытайтесь ввести щуп в образовавшийся зазор между линейкой и плоскостью ГБЦ. Начинайте с щупа толщиной 0,05 мм, последовательно увеличивая размер при необходимости. Фиксируйте максимальную толщину щупа, проходящего под линейкой без усилия на всех участках.

- Допустимые нормы:

- Общий перепад по всей плоскости – не более 0,1 мм.

- Локальная деформация (в пределах 100 мм длины) – максимум 0,05 мм.

- Оценка результатов:

- Если щуп 0,1 мм не проходит – плоскость в норме.

- Если щуп 0,1 мм проходит местами – требуется фрезеровка.

- Если щуп более 0,15 мм проходит на участке свыше 150 мм – головка критично деформирована.

| Тип дефекта | Действие |

|---|---|

| Неравномерный износ до 0,2 мм | Фрезеровка на минимальный ремонтный размер |

| Прогиб в зоне прокладки | Шлифовка местными выглаживателями |

| Глубокая коррозия или трещины | Замена ГБЦ |

Важно: После фрезеровки повторно проверьте плоскость! Учитывайте уменьшение камеры сгорания – потребуется корректировка степени сжатия.

Оценка состояния седел клапанов и направляющих втулок

Визуально осмотрите рабочие фаски седел клапанов на предмет глубоких выработок, сколов, раковин или трещин. Особое внимание уделите зоне контакта с тарелкой клапана. Даже мелкие дефекты нарушают герметичность камеры сгорания, приводят к потере компрессии и прогару клапанов.

Проверьте прилегание клапанов к седлам методом притирки. Нанесите тонкий слой контрастной пасты (например, синей) на фаску седла, установите клапан, слегка прижмите и проверните. Равномерный отпечаток по всей окружности фаски клапана подтверждает правильное прилегание. Прерывистый или узкий след указывает на деформацию или износ.

Диагностика направляющих втулок

Люфт клапана в направляющей втулке – критичный параметр. Зафиксируйте ГБЦ, вставьте клапан в посадочное место так, чтобы тарелка была приподнята на 1-2 мм. Установите индикаторную стойку с часового типа, уперев ножку в край стержня клапана перпендикулярно оси движения. Покачивайте клапан из стороны в сторону, строго перпендикулярно его оси, фиксируя максимальное отклонение стрелки индикатора.

Допустимые значения зазора (для ВАЗ-2110):

- Впускные клапаны: 0.02–0.05 мм

- Выпускные клапаны: 0.05–0.09 мм

Превышение этих значений требует замены втулок. Косвенные признаки износа:

- Масляный нагар на стержне клапана или в зоне выхода из втулки.

- Заметный люфт при ручном покачивании клапана без инструментов.

- Неравномерный износ стержня клапана (конусность).

| Дефект | Решение |

| Трещины/сколы на седле | Замена седла (выпрессовка/запрессовка) |

| Выработка фаски седла | Фрезеровка седла + притирка клапанов |

| Износ направляющей втулки | Замена втулки (выпрессовка/запрессовка) |

| Зазор втулка-клапан выше нормы | Замена втулок и/или клапанов |

После замены втулок обязательно обработайте их внутренний диаметр разверткой под номинальный размер, иначе возможен масляный голод в узле трения. Завершите этап повторной притиркой клапанов к седлам для гарантии герметичности.

Шлифовка привалочной поверхности ГБЦ

Шлифовка (фрезеровка) плоскости головки блока цилиндров выполняется при обнаружении деформации, глубоких рисок, задиров или коробления поверхности. Эти дефекты нарушают герметичность стыка с блоком цилиндров, приводя к прогару прокладки, утечкам масла или антифриза. Необходимость процедуры подтверждается проверкой плоскостности поверочной линейкой с набором щупов.

Допустимый предел коробления привалочной плоскости для ВАЗ-2110 составляет 0,05 мм по всей длине и 0,03 мм на длине 100 мм. Превышение этих значений или наличие локальных повреждений глубиной более 0,1 мм требуют механической обработки. Максимально допустимый слой металла, снимаемый за одну шлифовку, не должен превышать 0,2–0,3 мм для сохранения геометрии камер сгорания.

Технология и контроль шлифовки

Обработка проводится на специализированном фрезерном или шлифовальном станке с жесткой фиксацией ГБЦ. Используются абразивные круги с мелким зерном для обеспечения минимальной шероховатости. Обязательно снимается равномерный слой по всей поверхности, включая зоны вокруг отверстий под болты крепления и масляных каналов.

Ключевые этапы после шлифовки:

- Тщательная очистка ГБЦ от абразивной пыли и стружки с продувкой сжатым воздухом

- Повторный контроль плоскостности по диагоналям и периметру (допуск ≤ 0,02 мм)

- Измерение высоты головки от привалочной плоскости до нижней кромки клапанной крышки

| Параметр | Допустимое значение | Последствия превышения |

|---|---|---|

| Общий съем металла | ≤ 0,5 мм (суммарно) | Резкое увеличение степени сжатия, детонация |

| Перепад высот после шлифовки | ≤ 0,03 мм | Неравномерная нагрузка на прокладку, течи |

| Шероховатость поверхности | Ra ≤ 3,2 мкм | Неплотное прилегание прокладки |

После обработки обязательно устанавливается ремонтная прокладка ГБЦ увеличенной толщины (маркировка "РЕМ" или цифра в миллиметрах). Толщина подбирается пропорционально снятому слою металла для сохранения стандартных тепловых зазоров и степени сжатия. Игнорирование этого требования приведет к удару поршней о клапана или нарушению фаз газораспределения.

Замена маслосъемных колпачков и запрессовка новых втулок

Демонтаж старых колпачков выполняется съемником или плоскогубцами после снятия распредвалов. Аккуратно захватите резиновый элемент инструментом, избегая царапин на посадочных местах. При разрушении металлической пружины извлеките остатки иглой, не повреждая фаску втулки.

Очистите посадочные зоны клапанных втулок ветошью с уайт-спиритом. Контролируйте отсутствие задиров и следов коррозии – при их обнаружении потребуется расточка гнезд. Новые колпачки смажьте моторным маслом перед установкой.

Технология установки

- Наденьте колпачок на оправку подходящего диаметра (обычно 8-10 мм)

- Совместите элемент строго перпендикулярно оси втулки

- Легким нажимом запрессуйте деталь до упора

- Проверьте посадку: колпачок не должен проворачиваться от усилия пальцев

Важно: запрессовка новых втулок клапанов требует спецоборудования. При отсутствии пресса обратитесь на СТО. Самостоятельная установка включает:

- Нагрев ГБЦ до 150°C газовой горелкой

- Охлаждение новых втулок в жидком азоте или морозильной камере

- Быструю запрессовку с контролем глубины по эталонной оправке

| Тип дефекта | Метод контроля |

| Биение втулки | Индикаторная проверка (допуск: 0.05 мм) |

| Зазор стержень-втулка | Нутромер + микрометр (0.02-0.08 мм) |

После запрессовки обработайте седла клапанов и притрите их. Обязательно промойте масляные каналы ГБЦ керосином под давлением для удаления стружки.

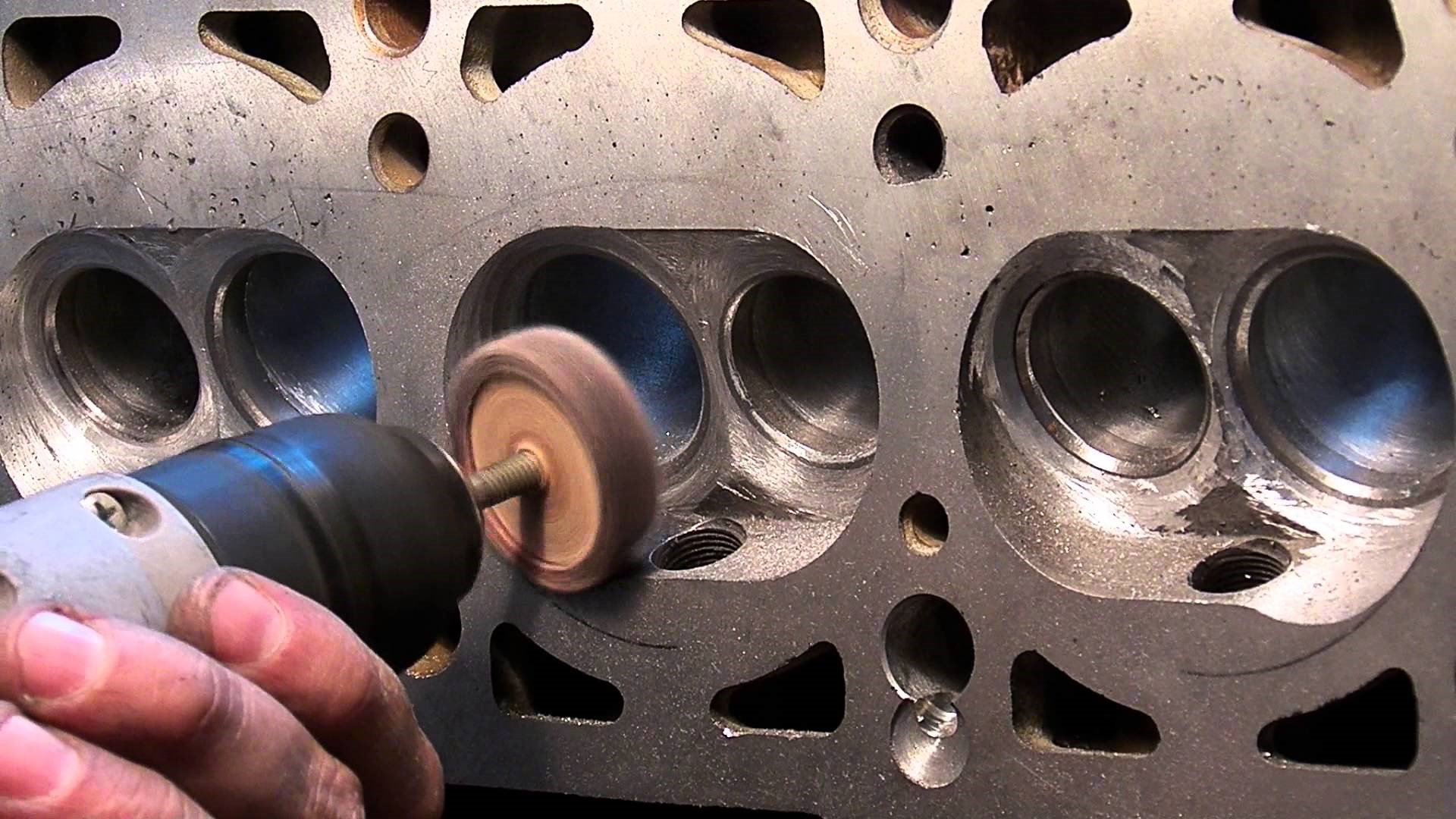

Притирка клапанов с обязательной проверкой герметичности

Перед притиркой тщательно очистите седла клапанов и тарелки от нагара металлической щеткой или дрелью со специальной насадкой. Обезжирьте рабочие поверхности клапанов и седел ацетоном или бензином. Нанесите тонкий равномерный слой абразивной пасты (сначала крупнозернистой, затем мелкозернистой) на фаску клапана.

Установите клапан в направляющую втулку, зафиксируйте его присоской или дрелью на низких оборотах. Выполняйте вращательно-поступательные движения (примерно 1/3 оборота вперед-назад) с умеренным нажимом в течение 30-60 секунд на каждом клапане. Регулярно проверяйте равномерность образующейся матовой полосы на фаске клапана и седле.

Контроль качества притирки

После обработки обоими видами пасты промойте детали керосином для удаления абразива. Проверьте герметичность одним из методов:

- Пневмотестером – установите ГБЦ на стенд, подайте воздух под давлением 0.5-0.7 атм в камеру сгорания. Погружение клапанов в жидкость (керосин) должно показать отсутствие пузырьков в течение 3 минут.

- Карандашным тестом – начертите 8-10 радиальных линий грифелем на седле клапана. При легком повороте клапана (без нажима) все линии должны равномерно стереться.

Допустимые дефекты после притирки:

| Неравномерная ширина контактной полосы | Требует повторной обработки |

| Смещение полосы к краю фаски | Корректировка фрезеровкой седла |

| Единичные пузыри при тесте (1-2/мин) | Допустимо для впускных клапанов |

Обязательно замените маслосъемные колпачки даже при видимом отсутствии повреждений. Установите клапаны в строгом соответствии с маркировкой (впускные/выпускные) и исходными позициями во избежание нарушения приработки.

Сборка ГБЦ и установка на двигатель с новыми прокладками

Перед сборкой головки блока цилиндров (ГБЦ) убедитесь, что все каналы маслопровода и рубашки охлаждения полностью очищены от остатков абразива после шлифовки. Проверьте состояние направляющих втулок клапанов и седел – они должны плотно удерживать новые клапаны без перекоса. Нанесите моторное масло на стержни клапанов и толкатели перед установкой.

При замене гидрокомпенсаторов смажьте их посадочные места в ГБЦ. Установите распредвал с предварительно нанесённым слоем смазки на опорные шейки, после чего закрепите постель корпуса подшипников с усилием 20 Н·м в два этапа (схема затяжки – от центра к краям). Проверьте свободное вращение вала без заеданий.

Ключевые этапы монтажа

- Укладка прокладок:

- Прокладку ГБЦ размещайте сухой, без герметиков, метками "TOP" к головке

- Прокладку клапанной крышки нанесите тонким слоем герметика в угловых зонах возле распредвалов

- Установка головки на блок:

- Совместите шпильки с отверстиями ГБЦ

- Затягивайте гайки динамометрическим ключом в 3 приёма:

1 этап 20 Н·м 2 этап Доворот на 90° 3 этап Доворот ещё на 90°

- Финальные операции:

- Смажьте кулачки распредвала маслом перед установкой ремня ГРМ

- Отрегулируйте натяжение ремня по меткам шкивов

- Залейте масло и охлаждающую жидкость перед пуском

После первого запуска прогрейте двигатель до рабочей температуры, затем проверьте герметичность стыков под нагрузкой. Повторите затяжку болтов клапанной крышки (момент 8-10 Н·м) через 100-200 км пробега при остывшем моторе.

Список источников

При подготовке материалов по ремонту ГБЦ ВАЗ-2110 критически важна опора на проверенную техническую информацию. Использование недостоверных данных может привести к серьезным ошибкам во время сборки и последующей эксплуатации двигателя.

Следующие категории источников предоставляют детальные сведения по диагностике, дефектовке и восстановлению головки блока цилиндров. Они включают официальную документацию, практические руководства и экспертные рекомендации.

- Официальное руководство по ремонту автомобилей семейства ВАЗ-2110 от АвтоВАЗ

- Специализированные пособия: "Двигатели ВАЗ-2110, 2111, 2112. Устройство и ремонт"

- Технические статьи в профильных журналах (За рулём, Авторевю)

- Методические рекомендации по дефектовке ГБЦ от НИИ Автопрома

- Практические руководства издательства "Ремонт без проблем" серии ВАЗ

- Протоколы проверки плоскостности ГБЦ ГОСТ Р 53884-2010

- Технические бюллетени СТО по диагностике трещин в алюминиевых ГБЦ

- Материалы автотехнических форумов (Drive2.ru/VAZ, ВАЗ-клуб)