Ремонт головки блока цилиндров ВАЗ

Статья обновлена: 01.03.2026

Головка блока цилиндров (ГБЦ) – ключевой элемент двигателя автомобилей ВАЗ. Она герметизирует камеры сгорания, обеспечивает подачу топливно-воздушной смеси и отвод отработавших газов, а также служит основой для установки клапанов, распредвала и свечей зажигания.

Неисправности ГБЦ – серьезная проблема, ведущая к падению мощности, перегреву, повышенному расходу масла или антифриза. Ремонт требует точности, специализированного оборудования и глубокого понимания устройства мотора. От качества его выполнения напрямую зависит ресурс и надежность силового агрегата.

Безопасное снятие клемм АКБ

Перед началом работ с головкой блока цилиндров на автомобилях ВАЗ обязательным этапом является обесточивание электросистемы для предотвращения короткого замыкания, повреждения ЭБУ или случайного запуска двигателя. Снятие клемм с аккумуляторной батареи выполняется в строгой последовательности с соблюдением мер защиты от искрообразования.

Нарушение порядка отключения проводов может привести к скачку напряжения в бортовой сети, что особенно опасно для современных моделей с электронным управлением впрыском. Также существует риск химических ожогов электролитом при неаккуратном обращении с клеммами.

Правильная последовательность действий

- Заглушите двигатель, извлеките ключ зажигания и убедитесь, что все энергопотребители (фары, магнитола) выключены

- Наденьте резиновые перчатки и защитные очки

- Ослабьте гайку крепления отрицательной клеммы (чёрный или синий провод, маркировка «–»)

- Аккуратно снимите клемму с минусового вывода АКБ и отведите провод в сторону

- Повторите процедуру для положительной клеммы (красный провод, маркировка «+»)

- Изолируйте плюсовую клемму резиновым чехлом или плотной тканью

Важные замечания: Никогда не используйте металлические инструменты без изоляции на рукоятках. При окислении выводов предварительно обработайте их раствором соды. Если клеммы «прикипели» – не применяйте грубую силу, используйте спецсредство WD-40.

| Ошибка | Последствие |

|---|---|

| Снятие плюсовой клеммы первой | Риск короткого замыкания при касании ключом кузова |

| Отсутствие изоляции на «+» проводе | Самопроизвольное замыкание на массу |

| Работа без перчаток | Химические ожоги кожи электролитом |

После завершения ремонта головки блока установку клемм выполняйте в обратном порядке: сначала надёжно зафиксируйте положительный провод, затем отрицательный. Убедитесь в отсутствии люфта соединений – плохой контакт вызывает перегрев и оплавление проводов.

Удаление впускного коллектора

Снятие впускного коллектора является обязательным этапом при демонтаже головки блока цилиндров. Конструкция крепления включает болты и шпильки, доступ к которым часто затруднён из-за расположения подводящих трубок и электроразъёмов.

Перед началом работ необходимо сбросить давление в топливной системе, отсоединить минусовую клемму АКБ и подготовить ёмкости для слива технических жидкостей. Требуется фиксация положения всех снимаемых шлангов во избежание ошибок при сборке.

Последовательность демонтажа

- Отсоединение коммуникаций:

- Топливные шланги (предварительно стравить давление)

- Вакуумные трубки регулятора холостого хода

- Шланг вентиляции картера (сапун)

- Электрические разъёмы форсунок и датчиков

- Снятие навесных элементов:

- Дроссельный узел с патрубком

- Кронштейны крепления топливных магистралей

- Теплоизоляционный экран (при наличии)

- Откручивание крепежа:

- Поочерёдное ослабление гаек шпилек и болтов крепления

- Снятие шайб и термошайб (сохранять для повторной установки)

- Демонтаж коллектора:

- Аккуратное снятие с посадочных шпилек без перекоса

- Удаление старых прокладок и очистка привалочных плоскостей

Критические моменты: Запрещается использовать ударные инструменты при откручивании алюминиевых болтов. Все снятые мелкие детали сортируются в маркированные контейнеры. Особое внимание уделяется целостности вакуумных трубок – их повреждение вызовет подсос воздуха.

| Тип крепежа | Кол-во (тип. для ВАЗ 2110) | Момент затяжки (Н∙м) |

| Болты М8 | 4 шт | 18-22 |

| Гайки шпилек | 7 шт | 14-16 |

Демонтаж выпускного коллектора

Отсоедините гофру приёмной трубы глушителя от выпускного коллектора, предварительно обработав соединение проникающей смазкой для упрощения раскручивания крепежных гаек. Ослабьте гайки крепления коллектора к головке блока цилиндров в последовательности от центра к краям для предотвращения деформации фланца.

Снимите теплоизоляционный экран (при наличии), открутив удерживающие его болты, обеспечив доступ к скобам крепления выпускного коллектора. Полностью выкрутите крепежные шпильки или болты, фиксирующие коллектор, используя торцевой ключ с удлинителем для труднодоступных элементов.

Ключевые этапы и особенности

- Подготовка: Обеспечьте безопасность – дайте двигателю остыть до 40-50°C

- Демонтаж датчиков: Отсоедините провода лямбда-зонда и выкрутите его из катализатора/трубы

- Извлечение: Аккуратно снимите коллектор, раскачивая его в плоскости прилегания к ГБЦ

Важно: При закисании болтов используйте прогрев горелкой или ударный инструмент. Замените деформированные шпильки и поврежденные прокладки перед обратной установкой.

| Тип крепежа | Инструмент | Риски |

|---|---|---|

| М8-М10 болты | Торцевая головка 13-17 мм | Срыв граней |

| Шпильки | Двойные гайки + ключ | Облом резьбы |

После снятия очистите привалочную плоскость ГБЦ от остатков старой прокладки металлической щёткой. Заглушите отверстия выпускных каналов чистой ветошью для защиты от попадания мусора.

Снятие топливных форсунок и рампы

Перед началом работ снимите минусовую клемму с аккумуляторной батареи для предотвращения случайного запуска топливного насоса и искрообразования. Убедитесь в отсутствии давления в топливной системе: найдите специальный клапан-регулятор давления на топливной рампе, подстелите ветошь и аккуратно стравите остаточное давление отверткой или ключом через ниппель под защитным колпачком.

Отключите электрический разъем каждой форсунки, нажав на фиксатор пластиковой защелки. Аккуратно отсоедините топливоподводящий шланг от рампы, предварительно ослабив хомут крепления, и слините остатки топлива в подготовленную емкость. Заглушите открытый конец шланга и штуцер рампы чистыми пробками во избежание попадания загрязнений.

Демонтаж элементов

Отверните крепежные болты (обычно два) топливной рампы, удерживающие ее к впускному коллектору. Важно: используйте подходящий накидной ключ или головку, избегая срыва граней. Приподнимите рампу равномерно вместе с форсунками на 3-5 см, аккуратно раскачивая из стороны в сторону для выхода уплотнительных колец из посадочных гнезд в коллекторе. Не допускайте перекоса – это может повредить распылители форсунок.

- Извлеките рампу с форсунками в сборе из подкапотного пространства.

- Разложите детали на чистой поверхности, избегая механических нагрузок на форсунки.

- Снимите металлические или пластиковые фиксаторы (скобы) форсунок с рампы, отогнув удерживающие лепестки.

- Поочередно вытащите форсунки из рампы, взявшись за корпус (не за электрический разъем!).

Проведите визуальный осмотр:

- Состояние резиновых уплотнительных колец (верхних и нижних) на каждой форсунке.

- Наличие следов топлива, трещин или потертостей на корпусах форсунок.

- Целостность посадочных мест рампы и разъемов.

| Элемент | Критичные дефекты |

|---|---|

| Уплотнительные кольца | Разрывы, потеря эластичности, вмятины |

| Корпус форсунки | Сколы возле распылителя, трещины |

| Рампа | Деформация, коррозия в зоне креплений |

Отсоединение патрубков охлаждающей системы

Перед началом работ полностью слейте охлаждающую жидкость из радиатора и блока цилиндров через специальные сливные пробки. Убедитесь, что двигатель остыл до безопасной температуры во избежание ожогов паром или горячей ОЖ. Подготовьте ёмкости для сбора остатков жидкости из патрубков и штуцеров.

Ослабьте хомуты крепления патрубков с помощью отвёртки или пассатижей, сдвигая их вдоль шланга от места соединения. Не повреждайте хомуты при демонтаже – они подлежат повторному использованию. Вращательными движениями аккуратно стяните патрубки со штуцеров термостата, радиатора, помпы и дроссельного узла.

Ключевые этапы и особенности

Критичные моменты при демонтаже:

- Верхний патрубок радиатора – отсоединяется от штуцера термостата, часто прикипает из-за постоянного нагрева

- Шланг дроссельного узла – требует осторожности из-за риска повреждения тонкостенных трубок

- Пароотводящий патрубок – расположен на расширительном бачке, снимается первым для предотвращения разлива ОЖ

При затруднённом снятии:

- Прогрейте место соединения строительным феном (не перегревая пластиковые компоненты)

- Аккуратно подденьте патрубок плоской отвёрткой, обёрнутой изолентой

- Проворачивайте шланг вокруг оси для разрушения коррозионного слоя

| Тип соединения | Рекомендуемый инструмент | Особенности |

| Пружинный хомут | Плоскогубцы с узкими губками | Сжимать боковые ушки до выхода из зацепления |

| Червячный хомут | Крестовая отвёртка или шуруповёрт | Ослаблять винт до свободного хода хомута по патрубку |

После снятия заглушите открытые штуцеры чистой ветошью для предотвращения попадания пыли и мусора в систему. Визуально оцените состояние патрубков – трещины, расслоение резины или потеря эластичности требуют замены. Очистите посадочные поверхности штуцеров от остатков герметика и коррозии металлической щёткой.

Снятие привода ГРМ

Отсоедините минусовую клемму аккумуляторной батареи для обесточивания системы. Снимите пластиковый защитный кожух двигателя, открутив крепежные гайки или клипсы, обеспечивая доступ к зоне ремня ГРМ.

Демонтируйте шкив коленчатого вала, используя спецключ для фиксации маховика через смотровое окно в картере сцепления. Ослабьте болт крепления шкива, затем снимите его вместе со шпонкой, избегая потери последней.

Последовательность демонтажа ремня

Ослабьте натяжной ролик – отверните фиксирующую гайку/болт ключом на 13–17 мм (в зависимости от модели). Проверните ролик против часовой стрелки для максимального ослабления ремня, после чего зафиксируйте его в этом положении.

- Снимите ремень генератора со шкивов, предварительно ослабив его натяжение регулировочной планкой.

- Сдвиньте ремень ГРМ со шкива распредвала, удерживая его от проворачивания ключом за шестигранник на торце вала.

- Аккуратно стяните ремень со шкивов помпы и коленвала, избегая перекручивания.

| Элемент привода | Тип крепления |

| Натяжной ролик | Болт M10/M12 |

| Шкив распредвала | Гайка 36 мм |

| Опорный ролик (если есть) | Болт M8 |

Извлеките натяжной и обводной ролики, открутив их крепеж. Пометьте положение роликов маркером – установка в произвольной ориентации недопустима. Убедитесь, что метки на шкивах коленвала/распредвала не сбиты – их совпадение критично при последующей сборке.

Маркировка меток ГРМ перед разборкой

Обязательно зафиксируйте положение распредвала и коленвала относительно друг друга перед снятием ремня. Это исключит ошибки при последующей сборке.

Нанесите четкие метки на зубчатые шкивы и элементы двигателя несмываемым маркером или керном. Дублируйте разметку в нескольких точках для надежности.

Порядок действий

- Проверните коленвал по часовой стрелке до совпадения меток:

- На шкиве коленвала с меткой «0» на крышке масляного насоса

- Метка на маховике через смотровое окно картера сцепления

- Убедитесь, что метка на шкиве распредвала (точка или риска) совпадает с выступом на задней крышке ремня ГРМ

- Отметьте положение ремня относительно шкивов стрелками направления вращения

- Сфотографируйте расположение всех меток для страховки

| Элемент | Метка | База совмещения |

|---|---|---|

| Коленвал | Риска на шкиве | Выступ на маслонасосе |

| Распредвал | Точка на шестерне | Паз задней крышки ГРМ |

| Маховик | Риска на ободе | Средняя насечка смотрового окна |

Снятие крышки ГРМ

Отсоедините минусовую клемму аккумуляторной батареи для предотвращения случайного запуска двигателя. Очистите поверхность крышки ГРМ и прилегающие зоны от загрязнений компрессором или щёткой, уделяя внимание области креплений.

Снимите воздушный фильтр в сборе с корпусом для обеспечения доступа к задней части крышки. Ослабьте хомуты и демонтируйте шланги вентиляции картера, идущие к клапанной крышке, предварительно подготовив ёмкость для возможного подтекания масла.

Порядок демонтажа креплений

- Выкрутите винты крепления кронштейна троса газа (при наличии) с использованием головки на 10 мм

- Последовательно открутите 10 гаек крепления крышки ГРМ ключом на 10 мм, начиная от угловых элементов

- Извлеките все резиновые уплотнительные шайбы из монтажных отверстий, проверив их целостность

Аккуратно подденьте крышку пластиковой монтажной лопаткой в районе приливов для рук. Избегайте применения металлических инструментов во избежание деформации фланца. При затруднённом снятии аккуратно постучите резиновым молотком по рёбрам жёсткости корпуса.

Критические моменты:

- Не допускайте падения резиновой прокладки в поддон при извлечении крышки

- Немедленно закройте открытую зону ГРМ чистой ветошью для защиты от пыли

- Проверьте состояние посадочной плоскости блока цилиндров на отсутствие забоин

| Компонент | Тип крепежа | Количество |

| Крышка ГРМ | Гайка M6 | 10 шт |

| Кронштейн троса газа | Винт M8 | 2-3 шт |

Фиксация положения распредвала

Точная фиксация распредвала перед установкой ремня ГРМ критична для сохранения фаз газораспределения. Неправильная установка приводит к нарушению работы клапанов, их столкновению с поршнями или падению мощности.

Используйте специальные фиксаторы шкивов коленвала и распредвала заводского производства. Самодельные приспособления (отвёртки, шпильки) часто дают погрешность, что недопустимо при точных работах.

Порядок фиксации

- Поворачивайте коленвал за болт крепления шкива строго по часовой стрелке до совпадения метки на шкиве с выступом на крышке ГРМ.

- Убедитесь, что метка на шестерне распредвала (например, точка или риска) совпадает с пазом на задней крышке ремня ГРМ.

- Установите заводской фиксатор распредвала (арт. 67.7820.9500 для ВАЗ-2110-12) в технологическое отверстие корпуса подшипников. Штифт должен войти в прорезь шестерни без усилий.

- Зафиксируйте коленвал стопором (арт. 67.7820.9501), вставив его между шкивом и блоком цилиндров.

Важно: Если метки не совпадают после установки стопоров – проверьте правильность положения коленвала (возможен неполный оборот). Никогда не корректируйте положение распредвала при зафиксированном коленвале!

Демонтаж распределительного вала

Перед началом работ убедитесь, что поршни первого цилиндра установлены в верхнюю мертвую точку такта сжатия. Ослабьте натяжитель цепи ГРМ, затем снимите цепь с шестерни распредвала. Открутите болты крепления корпуса подшипников вала в последовательности, обратной моменту затяжки – от краев к центру.

Аккуратно приподнимите корпус подшипников равномерно, избегая перекоса. Если конструкция предусматривает регулировочные шайбы под опорами, зафиксируйте их местоположение маркером или скотчем. Извлеките распределительный вал из постелей ГБЦ, соблюдая осторожность, чтобы не повредить кулачки и опорные шейки.

Контрольные моменты после демонтажа

- Осмотр шеек вала – проверьте на отсутствие задиров и глубоких царапин

- Маркировка постелей – при наличии съемных вкладышей промаркируйте их положение

- Защита постелей – накройте ГБЦ чистой ветошью для предотвращения попадания грязи

| Параметр | Нормальное состояние | Требует ремонта |

|---|---|---|

| Люфт в опорах | 0.05-0.15 мм | Более 0.2 мм |

| Износ кулачков | Равномерный блеск | Выкрашивание металла |

Извлечение гидрокомпенсаторов

Перед демонтажем гидрокомпенсаторов с головки блока цилиндров (ГБЦ) ВАЗ убедитесь в наличии чистой рабочей зоны и подготовьте ёмкости для систематизации деталей. Очистите верхнюю часть ГБЦ от грязи и масляных отложений, уделяя особое внимание посадочным гнёздам гидрокомпенсаторов – попадание абразивных частиц в масляные каналы недопустимо.

Аккуратно извлеките распределительные валы согласно техническому регламенту, освободив доступ к толкателям. Зафиксируйте позицию каждого гидрокомпенсатора маркером или методом нумерации – строго запрещается менять их местами при последующей установке. Подготовьте неметаллический стержень (деревянный или пластиковый) для выталкивания элементов во избежание повреждения антифрикционного покрытия.

Порядок демонтажа

- Специальным съёмником или пассатижами с мягкими накладками захватите корпус первого гидрокомпенсатора

- Плавным раскачивающим движением извлеките его из посадочного гнезда без перекоса

- Немедленно поместите деталь в отдельную ячейку с маркировкой позиции

- Повторите операцию для остальных элементов в последовательности, соответствующей нумерации

Критические моменты: При возникновении сопротивления используйте выталкивающий стержень, прикладывая усилие строго по оси компенсатора. Контролируйте состояние масляных клапанов в нижней части – вмятины или задиры требуют обязательной замены детали. Избегайте контакта рабочих поверхностей с металлическими инструментами.

| Типовая ошибка | Последствие | Мера предотвращения |

|---|---|---|

| Перепутывание позиций | Нарушение тепловых зазоров, стук клапанов | Маркировка перед извлечением |

| Загрязнение каналов | Зависание клапана, отказ компенсатора | Очистка гнёзд перед установкой |

| Механические повреждения | Разгерметизация, потеря давления | Использование мягкого инструмента |

Откручивание болтов головки блока цилиндров

Соблюдение регламента откручивания болтов ГБЦ критично для предотвращения деформации постелей и самого блока. Нарушение последовательности или применение ударного инструмента часто приводит к короблению плоскости прилегания и дорогостоящему ремонту.

Перед началом работ убедитесь в полном остывании двигателя, слейте охлаждающую жидкость и демонтируйте все мешающие элементы (впускной коллектор, клапанную крышку, навесное оборудование). Подготовьте ключ с динамометром и чистые емкости для болтов.

Порядок ослабления крепежа

Ослабление выполняйте строго в обратной последовательности относительно затяжки, равномерно снижая усилие крепежа крест-накрест. Для большинства моторов ВАЗ действует схема:

- Начните с центральных болтов (№4 и №5 по классической нумерации)

- Перейдите к симметричным парам: №2 и №8, затем №6 и №10

- Далее откручивайте №3 и №7, после – №1 и №9

- Завершите крайними болтами №11 и №12 (если предусмотрены)

Каждый болт ослабляйте максимум на ¼ оборота за один проход по всей схеме. При закисании резьбы используйте жидкость WD-40, выдерживая паузу 15-20 минут для пропитки. Никогда не применяйте рычаги-удлинители – сорванные шпильки потребуют высверливания.

| Тип болта | Особенность откручивания | Примечание |

|---|---|---|

| Штатные (сталь 40Х) | Повторное использование после дефектовки | Проверка на растяжение и трещины |

| Торцевые TTY (одноразовые) | Обязательная замена новыми | Характерны для моторов с 2003 г.в. |

После полного ослабления извлеките болты строго вертикально, без перекоса. Рассортируйте их по порядку установки – это поможет оценить равномерность нагрузок при диагностике. Прилипшую прокладку аккуратно отделите монтажной лопаткой, избегая царапин на поверхностях.

Правила последовательности откручивания ГБЦ

Соблюдение строгой последовательности при откручивании болтов крепления головки блока цилиндров критически важно для предотвращения деформации самой ГБЦ и поверхности блока. Нарушение порядка создает неравномерное распределение внутренних напряжений, что может привести к короблению детали и последующим проблемам с герметичностью.

Перед началом работ убедитесь в наличии динамометрического ключа и соответствующего торцевого головки (обычно на 10 мм для шпилек или 13 мм для болтов). Очистите зону вокруг ГБЦ от грязи и масла, чтобы исключить попадание абразивных частиц в цилиндры или масляные каналы при снятии.

Рекомендуемая схема откручивания

Общая стратегия заключается в ослаблении крепежа от центра к краям крест-накрест. Это обеспечивает постепенное снятие нагрузки. Работа ведется в несколько этапов:

- Первый этап (ослабление): Ослабьте все болты/гайки на пол-оборота в указанной ниже последовательности. Не снимайте их полностью!

- Второй этап (снятие): Повторите последовательность, откручивая каждый крепеж еще на 1-2 оборота. Повторяйте циклы, пока крепеж не будет откручен полностью.

Стандартная последовательность для 10-болтовых ГБЦ ВАЗ (классика, 2108-2115):

| Порядковый номер шага | Номер болта/гайки |

| 1 | Центральный (обычно №5 или №6) |

| 2 | Симметрично противоположный центральному |

| 3 | Следующий от центра (например, №3) |

| 4 | Симметрично противоположный №3 |

| 5 | Следующий (например, №2) |

| 6 | Симметрично противоположный №2 |

| 7 | Крайний (например, №1) |

| 8 | Симметрично противоположный №1 |

| 9 | Оставшийся болт (если применимо) |

| 10 | Симметрично противоположный |

Важные замечания:

- Всегда сверяйтесь со специфической схемой для вашей модели двигателя ВАЗ в руководстве по ремонту! Некоторые моторы (например, 16-клапанные) могут иметь иную конфигурацию и количество болтов.

- Применяйте только обратную последовательность при затяжке после ремонта.

- Если ГБЦ "прикипела", аккуратно постучите резиновой киянкой по краям, никогда не используйте монтажку для отрыва.

- После снятия крепежа и всех присоединений (шланги, провода, кожухи), аккуратно снимите головку, избегая перекосов.

Снятие головки блока цилиндров

Отсоедините минусовую клемму аккумулятора и слейте охлаждающую жидкость из блока цилиндров и радиатора через специальные пробки. Демонтируйте воздушный фильтр в сборе с корпусом, патрубки системы охлаждения, топливные магистрали и трос привода дроссельной заслонки, помечая их положение для сборки.

Снимите высоковольтные провода со свечей зажигания, отключите разъемы датчиков (температуры, детонации, положения распредвала), генератор и кронштейн крепления. Ослабьте и снимите ремень ГРМ со шкивов, предварительно зафиксировав метки на шестернях распредвала и коленвала краской или маркером.

Демонтаж крепежа и снятие ГБЦ

Выкрутите свечи зажигания для облегчения проворачивания коленвала. Очистите поверхность ГБЦ от грязи вокруг болтов крепления. Откручивайте болты крепления головки блока строго в обратной последовательности заводской схемы затяжки (обычно от краев к центру) в несколько этапов, используя динамометрический ключ.

- Ослабьте все болты на 90° по схеме.

- Повторите ослабление еще на 90°.

- Полностью выкрутите болты и извлеките их.

Аккуратно снимите головку блока цилиндров, приподнимая её за монтажные проушины. Не используйте отвертки или монтажные лопатки для отрыва от блока – это повредит привалочные плоскости. Если ГБЦ "прикипела", аккуратно постучите резиновой киянкой по краям.

| Действие | Инструмент |

|---|---|

| Откручивание болтов ГБЦ | Торцевая головка, вороток, динамометрический ключ |

| Снятие прикипевшей ГБЦ | Резиновая киянка, монтажные проушины |

Немедленно установите заглушки на открытые каналы масляной системы и цилиндры для защиты от пыли. Уложите ГБЦ на ровную поверхность привалочной плоскостью вверх. Проверьте состояние прокладки ГБЦ и поверхности блока цилиндров на предмет сколов или деформаций.

Очистка поверхности блока цилиндров

После демонтажа головки блока цилиндров (ГБЦ) рабочая поверхность блока требует тщательной очистки от остатков старой прокладки, нагара и герметиков. Невыполнение этого этапа приведет к нарушению плоскостности и утечкам охлаждающей жидкости или газов после сборки.

Используйте пластиковый или деревянный скребок для первичного удаления крупных фрагментов прокладки и нагара. Категорически запрещено применение металлических инструментов – они оставляют царапины, нарушающие герметичность прилегания новой прокладки.

Технология финишной обработки

Для окончательной очистки выполните следующие шаги:

- Обезжирьте поверхность ацетоном или уайт-спиритом

- Обработайте плоскость медной щеткой, закрепленной в дрели на малых оборотах

- Удалите абразивную пыль сжатым воздухом

- Протрите поверхность чистой ветошью без ворса

Контроль качества очистки:

- Отсутствие видимых загрязнений при освещении лампой

- Тактильная проверка на шероховатость (пальцем в перчатке)

- Равномерный матовый оттенок металла без пятен

Критические требования к поверхности:

| Параметр | Допустимое значение |

| Глубина рисок | Не более 0.05 мм |

| Перепад высот | До 0.03 мм на 100 мм длины |

| Масляные пятна | Полное отсутствие |

Дефектовка плоскости ГБЦ

Дефектовка плоскости головки блока цилиндров – обязательная процедура при ремонте. Она определяет геометрические отклонения привалочной поверхности, влияющие на герметичность соединения с блоком цилиндров. Пренебрежение этим этапом приводит к прогарам прокладки, утечкам масла и антифриза, а также перегреву двигателя.

Проверка выполняется с помощью поверочной линейки и набора щупов. Линейку последовательно прикладывают вдоль, поперёк и по диагоналям поверхности ГБЦ. В каждом положении измеряют максимальный зазор между линейкой и плоскостью, используя калиброванные щупы.

Критерии оценки и методы устранения дефектов

| Тип двигателя ВАЗ | Максимально допустимый зазор (мм) |

|---|---|

| Классика (2101-2107) | 0.05 |

| 8-клапанные (2108-2115) | 0.03 |

| 16-клапанные | 0.02 |

Последовательность действий при превышении допуска:

- Шлифовка на спецстанке при перепадах до 0.2 мм

- Фрезеровка поверхности при деформациях свыше 0.2 мм

- Контроль толщины ГБЦ после обработки (минимальный порог указан в техпаспорте)

Важные нюансы:

- Перед замером очистить поверхность от прокладки и карбона

- Контролировать температуру ГБЦ (20±5°C)

- При фрезеровке уменьшать камеру сгорания пропорционально

Проверка ГБЦ на микротрещины

Обнаружение микротрещин в головке блока цилиндров – критически важный этап ремонта, так как даже незначительные дефекты приводят к попаданию антифриза в масло или цилиндры, утечкам газов и перегреву двигателя. Визуальный осмотр поверхностей камер сгорания, клапанных гнезд, рубашки охлаждения и масляных каналов под увеличением (лупа 5-10х) помогает выявить явные повреждения.

Микротрещины часто образуются в зонах термических нагрузок: между седлами клапанов, вокруг свечных колодцев, в перемычках цилиндров и тонких стенках водяной рубашки. Для надежной диагностики визуального контроля недостаточно – требуется применение специализированных методов, так как дефекты могут быть скрытыми.

Методы диагностики микротрещин

Основные технологии выявления скрытых повреждений:

- Гидравлическое испытание (опрессовка): Заглушив все каналы, ГБЦ заполняют водой под давлением 3-6 атм. Утечка или появление капель на поверхности указывают на трещину. Требует специального стенда.

- Пневматическое тестирование: Погружение нагретой ГБЦ в ванну с горячей водой (60-80°C) и подача сжатого воздуха (1-2 атм) во внутренние полости. Пузырьки воздуха визуализируют дефект.

- Капиллярный контроль (цветная дефектоскопия): Очищенную поверхность покрывают проникающей жидкостью-индикатором (пенетрантом). После удаления излишков и нанесения проявителя трещины окрашиваются контрастно.

- Магнитно-порошковый метод: Применим только для ферромагнитных сплавов. Намагниченную ГБЦ обрабатывают магнитным порошком, который скапливается вдоль дефектов.

Важно: Проверку проводят после полной очистки ГБЦ от нагара и перед фрезеровкой плоскости. Обнаруженные микротрещины в большинстве случаев делают головку непригодной к ремонту – требуется замена.

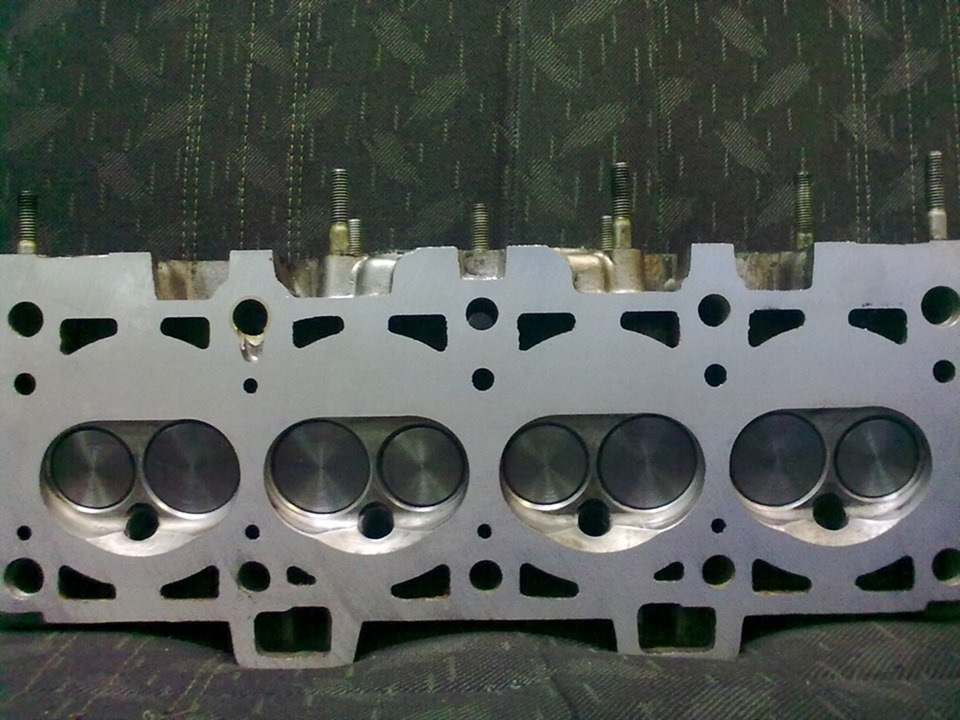

Оценка состояния седел клапанов

Тщательный осмотр седел клапанов проводится после демонтажа клапанов и зачистки поверхности головки блока. Основное внимание уделяется равномерности контактной фаски (рабочей поверхности) на седле, отсутствию раковин, сколов, глубоких рисок и признаков коррозии. Обязательно проверяется ширина контактной полосы – она должна быть равномерной по всей окружности и соответствовать спецификациям двигателя (обычно 1.0-1.8 мм для впускных и 1.5-2.0 мм для выпускных на ВАЗ).

Седла должны плотно сидеть в своих посадочных местах без люфтов и смещений. Проверяется соосность седла и направляющей втулки клапана – их смещение приводит к нарушению герметичности и ускоренному износу. Для выявления трещин используется керосин или специальная жидкость: седло заливается на 15-20 минут, после чего визуально контролируется появление следов на обратной стороне.

Критерии необходимости ремонта или замены

Седла подлежат обязательной замене в следующих случаях:

- Глубокие выработки или раковины на рабочей фаске, которые невозможно устранить притиркой

- Наличие трещин в зоне седла (особенно между седлом и рубашкой охлаждения)

- Выпадение седла из посадочного гнезда или критический люфт

- Сильная коррозия, нарушающая геометрию поверхности

Притирка допустима только при:

- Неравномерной ширине контактной полосы

- Наличии мелких рисок и забоин

- Незначительной деформации фаски без изменения ее геометрии

После замены седел обязательна трёхступенчатая обработка фасочными резцами для формирования правильной геометрии рабочей поверхности и последующая притирка клапанов.

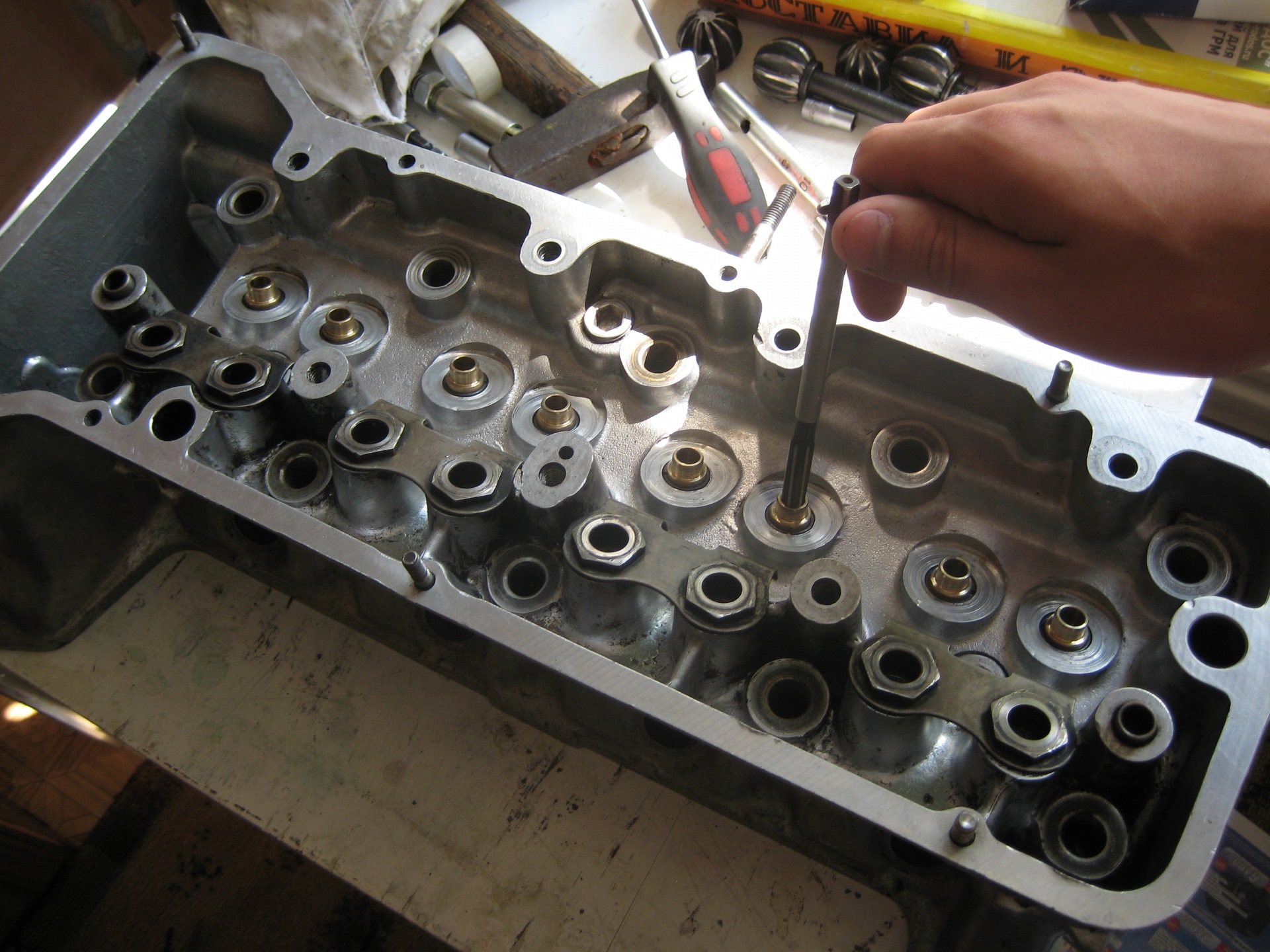

Диагностика направляющих втулок клапанов

Износ направляющих втулок приводит к нарушению герметичности камеры сгорания и повышенному расходу масла. Основные признаки: сизый дым из выхлопной трубы на прогретом двигателе, масляный нагар на свечах зажигания и характерное "подсасывание" воздуха при работе на холостом ходу.

Проверка выполняется при снятой головке блока цилиндров. Клапаны должны быть установлены в свои гнёзда, а пружины – демонтированы. Основные методы диагностики включают измерение зазоров и визуальную оценку состояния деталей.

Методы диагностики

Измерение бокового люфта:

- Установите индикаторную стойку (часы) перпендикулярно клапану

- Фиксируйте шток клапана в крайнем положении

- Смещайте тарелку клапана с усилием 2-3 кг, замерьте отклонение на индикаторе

Нормативные значения зазора (для ВАЗ):

| Тип двигателя | Допустимый люфт (мм) | Критичный износ (мм) |

|---|---|---|

| Классика (1.5L) | 0,08-0,12 | >0,15 |

| Инжектор (1.6L) | 0,05-0,10 | >0,13 |

Визуальные признаки износа:

- Эллипсовидная выработка на внутренней поверхности втулки

- Односторонний износ юбки клапана (видимый конусный след)

- Выкрашивание графитового наполнителя втулок

Проверка маслоотражающих колпачков: Обязательно осмотрите резиновые уплотнения – их разрушение имитирует симптомы износа втулок. Проверьте плотность посадки на клапане и отсутствие трещин.

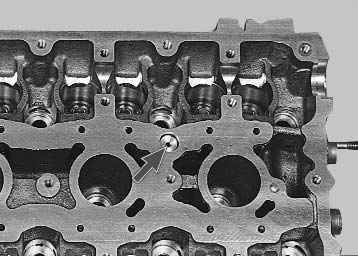

Извлечение клапанов из головки

Перед началом демонтажа клапанов убедитесь в наличии маркировок или меток на пружинах/сухарях, позволяющих установить их на прежние места при сборке. Если метки отсутствуют – нанесите их самостоятельно несмываемым маркером, указав номер цилиндра и порядковый номер клапана (впускной/выпускной).

Тщательно очистите канавки под сухари и верхние тарелки пружин от грязи и нагара с помощью металлической щетки или ветоши. Загрязнения могут препятствовать свободному выходу сухарей при сжатии пружин, создавая риск повреждения компонентов или травмирования мастера.

Последовательность демонтажа

- Установите головку цилиндров на устойчивую поверхность опорной плоскостью вниз.

- Зафиксируйте головку струбцинами или в тисках с мягкими накладками во избежание смещения.

- Подберите оправку подходящего диаметра для сжатия пружин (используется со съемником клапанов).

- Совместите съемник с пружиной, наживив оправку на тарелку.

Плотно сожмите пружину съемником до полного освобождения сухарей в канавке клапана. Не ослабляйте давление! Извлеките сухари магнитной палочкой или пинцетом. Плавно отпустите съемник, сняв нагрузку с пружины. Снимите верхнюю тарелку и пружину (в сборе с внутренней пружиной, если она есть).

Важно: При ослаблении съемника придерживайте пружину рукой – она может "выстрелить" под действием остаточной энергии. Аккуратно извлеките клапан со стороны камеры сгорания, слегка постукивая по штоку резиновым молотком, если он закоксовался.

| Компонент | Особенности извлечения |

|---|---|

| Маслосъемные колпачки | Снимаются пассатижами с мягкими губками перед демонтажем пружин |

| Направляющие втулки | Остаются в головке – требуют отдельного выпрессовывания при замене |

Сразу после извлечения рассортируйте клапаны по цилиндрам и типу (впуск/выпуск). Сложите сопутствующие детали (пружины, сухари, тарелки) каждого клапана в отдельные промаркированные контейнеры. Категорически запрещается смешивать компоненты разных клапанов или использовать ударные инструменты для выбивания клапанов из направляющих втулок.

Чистка каналов от нагара

Тщательная очистка масляных каналов и каналов системы охлаждения в головке блока цилиндров (ГБЦ) ВАЗ критически важна для восстановления нормальной циркуляции жидкостей и предотвращения перегрева или масляного голодания двигателя. Накопленный нагар, продукты износа и остатки старого масла сужают проходное сечение, нарушая теплоотвод и смазку трущихся пар.

Особое внимание уделите вертикальным масляным каналам (отверстиям под болты крепления ГБЦ) и горизонтальным каналам подачи масла к коромыслам клапанов и гидрокомпенсаторам. Каналы рубашки охлаждения вокруг седел клапанов и свечных колодцев также подвержены интенсивному загрязнению накипью и отложениями.

Методы и этапы чистки

Механическая очистка:

- Использование ёршиков (металлических и капроновых) разного диаметра для прохода всех каналов. Вращательными движениями удаляют рыхлые отложения.

- Аккуратное проталкивание жесткой проволоки для разрушения плотных засоров. Важно избегать царапин на стенках.

- Обработка труднодоступных полостей и углов деревянными или пластиковыми скребками.

Химическая очистка:

- Замачивание ГБЦ или локальная обработка каналов специализированными очистителями (промывки для систем охлаждения/смазки, аэрозоли для удаления нагара).

- Применение водного раствора каустической соды (для алюминиевых ГБЦ – с осторожностью!) для растворения накипи в каналах охлаждения.

- Продувка сжатым воздухом после каждого этапа химической или механической обработки для удаления остатков загрязнений и моющего средства.

Контроль качества:

- Визуальный осмотр: каналы должны быть чистыми, с гладкими стенками без заусенцев.

- Проверка проходимости: струя сжатого воздуха или тонкая проволока должны свободно проходить по всей длине канала.

- Промывка: обильное ополаскивание горячей водой (после химии) и керосином/соляркой (масляные каналы) для удаления абразивной пыли и остатков моющих средств.

| Тип канала | Основное загрязнение | Приоритетный метод чистки |

| Масляные (вертикальные) | Карбоновые отложения, металлическая стружка | Ёршики + промывка масляной системы + продувка |

| Масляные (горизонтальные к распредвалу/гидрикам) | Лаковые отложения, кокс | Химические очистители + тонкая проволока |

| Охлаждающие | Накипь, коррозия, остатки герметика | Каустик (осторожно!) или спец. промывка + ёршики |

Важно: После чистки обязательно удалите все остатки абразива и моющих составов продувкой и промывкой. Неочищенные каналы сведут ремонт ГБЦ на нет и могут вызвать быстрый выход двигателя из строя.

Диагностика тарелок клапанов

Проверка тарелок клапанов начинается с визуального осмотра рабочих поверхностей после демонтажа клапанов из головки блока. Основное внимание уделяется контактным фаскам – узким кольцевым поверхностям на краях тарелок, взаимодействующим с седлами клапанов в ГБЦ.

Используйте увеличительное стекло для выявления микротрещин, раковин, сколов или неравномерного износа. Особенно критичны глубокие выработки, нарушающие герметичность при закрытии клапана. Обязательно проверяйте обе стороны тарелки: внешнюю и внутреннюю (со стороны камеры сгорания).

Ключевые дефекты и методы их выявления

Основные проблемы, выявляемые при диагностике:

- Прогары: Темные пятна или сквозные отверстия на поверхности, вызванные перегревом. Обнаруживаются на просвет.

- Коробление: Деформация плоскости тарелки. Проверяется притиркой к седлу или на поверочной плите с щупом (допустимый зазор не более 0.05 мм).

- Износ фаски: Увеличение ширины контактной зоны (более 2-2.5 мм для впускных, 2.5-3 мм для выпускных) или смещение её к краю/центру тарелки.

- Задиры и риски: Глубокие царапины от абразивных частиц, нарушающие прилегание.

Для точной оценки геометрии применяются микрометры и нутромеры. Измеряются:

- Толщина тарелки в зоне фаски (сравнение с номиналом).

- Диаметр тарелки (на предмет сужения/расширения от нагрева).

- Ширина контактного пояса после притирки (контрольная окраска Prussian Blue).

Таблица критериев выбраковки тарелок клапанов ВАЗ:

| Параметр | Норма | Критическое значение |

|---|---|---|

| Прогиб тарелки | 0 мм | > 0.05 мм |

| Ширина фаски (впуск) | 1.5–2.0 мм | > 2.5 мм |

| Ширина фаски (выпуск) | 2.0–2.3 мм | > 3.0 мм |

| Снижение толщины кромки | Допустимо 15% | > 30% от новой |

Важно: Тарелки с трещинами, сквозными прогарами или сильной эрозией восстановлению не подлежат. Неравномерный износ фаски часто указывает на износ направляющих втулок или деформацию стержня клапана. Всегда проверяйте тарелки в паре с седлами клапанов – их прилегание должно обеспечивать герметичность без локальных просветов.

Механическая обработка плоскости ГБЦ (фрезеровка)

Фрезеровка плоскости ГБЦ – обязательная операция при обнаружении деформации поверхности. Проверка выполняется лекальной линейкой и щупом: допустимое отклонение не превышает 0,05 мм по всей длине и 0,02 мм на участке 100 мм. Превышение этих значений требует выравнивания поверхности на станке.

Обработка осуществляется на фрезерном или плоскошлифовальном станке с жесткой фиксацией головки. Снимается минимально необходимый слой металла для достижения идеальной плоскостности. Обязательно контролируется параллельность обработанной поверхности посадочным плоскостям распредвалов и клапанным крышкам.

Технологические особенности фрезеровки

Критические аспекты процедуры:

- Максимальная глубина обработки: не более 0,3 мм для стандартных головок ВАЗ. Превышение ведет к изменению степени сжатия и риску встречи клапанов с поршнями

- Шероховатость поверхности: после фрезерования требуется финишная притирка абразивной лентой для обеспечения герметичности (рекомендуемая шероховатость Ra ≤ 1,25 мкм)

- Контроль геометрии: обязательная проверка высоты камер сгорания после обработки для равномерности объема

| Параметр | Допуск | Последствия нарушения |

|---|---|---|

| Толщина снятого слоя | ≤ 0,3 мм | Детонация, снижение ресурса |

| Перепад плоскостности | ≤ 0,03 мм | Прогар прокладки, утечки ОЖ |

| Угол сопряжения | 90°±0,05° | Нарушение теплового зазора клапанов |

При установке фрезерованной ГБЦ обязательна замена болтов крепления и применение термостойкого герметика. Несоблюдение регламента снятия металла требует установки компенсационных прокладок под постель распредвала для сохранения фаз газораспределения.

Замена направляющих втулок клапанов

Выпрессовка старых втулок выполняется специальным оправкообразным съемником на гидравлическом или ручном прессе. Усилие прикладывается строго по оси втулки во избежание повреждения постели в головке. Предварительно рекомендуется прогреть ГБЦ до 100-120°C для снижения натяга, особенно на алюминиевых головках ВАЗ. При отсутствии съемника используют оправку подходящего диаметра и выбивают втулки легкими ударами молотка, контролируя соосность.

Посадочные отверстия в головке тщательно очищаются от нагара и задиров шабером или мелкой шлифовальной шкуркой. Обязательно проверяется диаметр отверстий нутромером – он должен соответствовать наружному диаметру новых втулок (обычно 12.029-12.050 мм для впускных и 12.000-12.018 мм для выпускных на 8-клапанных моторах). Несоответствие требует расточки или запрессовки ремонтных втулок увеличенного размера.

Технология запрессовки новых втулок

Новые втулки охлаждаются в жидком азоте или сухом льде минимум 15 минут для уменьшения диаметра. Посадочные отверстия смазываются тонким слоем моторного масла. Запрессовка осуществляется:

- На прессе – с использованием оправки, передающей усилие только на буртик втулки.

- Ударным методом – легкими ударами через медную или латунную оправку до упора буртика в торец головки.

Контрольные параметры после установки:

- Высота выступания буртика над плоскостью головки: 0.5-1.2 мм (проверяется щупом).

- Зазор между стержнем клапана и втулкой: 0.02-0.057 мм для впускных, 0.05-0.087 мм для выпускных (измеряется индикаторным нутромером).

- Отсутствие перекоса – проверяется калибром или оправкой.

Обязательно выполняется обработка внутреннего отверстия разверткой после запрессовки для достижения точного зазора и удаления возможной деформации. Диаметр развертки подбирается по размеру стержня клапана. Завершающий этап – продувка масляных каналов сжатым воздухом.

Притирка седел клапанов

Процесс обеспечивает герметичность посадки клапана за счёт удаления микронеровностей на фасках седла и тарелки. Выполняется при замене клапанов, фрезеровке ГБЦ или выявлении неплотного прилегания.

От качества притирки напрямую зависит компрессия, расход топлива и предотвращение прогаров. Недостаточная герметичность приводит к потере мощности и перегреву клапанов.

Технология и контроль

Инструменты и материалы:

- Притирочная паста двух типов: грубая (зернистость 80-120) и финишная (150-280)

- Ручной притирочный инструмент или дрель с реверсом

- Присоска для фиксации клапана

- Керосин/бензин для очистки

- Ветошь без ворса

| Этап | Действия | Контроль |

|---|---|---|

| Подготовка | Очистить фаски седла и клапана от нагара. Обезжирить поверхности | Отсутствие видимых дефектов и загрязнений |

| Грубая притирка | Нанести крупнозернистую пасту на фаску седла. Вращать клапан с умеренным нажимом, чередуя направления | Появление сплошной матовой полосы шириной 1.5-2 мм |

| Финишная притирка | Удалить остатки грубой пасты. Нанести мелкозернистый состав. Повторить вращение без сильного нажима | Равномерная матовая поверхность без прерывистых участков |

| Промывка | Тщательно очистить детали керосином от абразива | Полное отсутствие пасты в каналах |

Методы проверки герметичности:

- Нанести тонкий слой масла на седло, установить клапан – утечка через 10 секунд указывает на дефект

- Заполнить впускной/выпускной канал керосином – отсутствие просачивания подтверждает герметичность

- Контроль по притирочному следу: непрерывная равномерная полоса по всей окружности фаски

Важно: избегайте чрезмерного нажима и перекоса клапана. Избыток пасты снижает качество обработки.

Обработка фасок клапанов

После притирки клапанов приступают к формированию фасок на седлах и тарелках клапанов. Эта операция критична для герметичности камеры сгорания и эффективности газораспределения. Необходимо обеспечить точное совпадение углов контакта поверхностей седла и клапана – обычно 45°, хотя на некоторых двигателях применяют трехугловую обработку.

Работу выполняют на специальном станке с использованием твердосплавных или алмазных фрез. Предварительно выставляют центр обработки по направляющей втулке клапана для соблюдения соосности. Обработку ведут в несколько этапов: сначала снимают грубый слой, затем формируют чистую фаску требуемой ширины (1.0-1.5 мм для впускных, 1.5-2.0 мм для выпускных).

Контроль качества обработки

После фрезерования обязательна проверка:

- Визуальный осмотр на отсутствие сколов и рисок

- Измерение ширины фаски щупом

- Проверка концентричности с помощью индикатора

- Контроль угла притирочным камнем

При выявлении отклонений выполняют корректировку. Важно: минимально допустимая толщина стенки седла после обработки – 0.8 мм, иначе потребуется замена седел.

Для выпускных клапанов особенно критичен равномерный контакт по всей окружности – перекосы приводят к прогарам. При обработке тарелок клапанов снимают минимальный слой, только для устранения дефектов, так как уменьшение толщины снижает теплоотдачу.

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Оптимальная ширина фаски | 1.0-1.5 мм | 1.5-2.0 мм |

| Угол фаски | 45°±0.5° | 45°±0.5° |

| Мин. толщина седла | 0.8 мм | |

Замена маслосъемных колпачков

Для замены маслосъемных колпачков потребуется демонтаж головки блока цилиндров (ГБЦ) и снятие распредвала. Предварительно очистите посадочные места клапанов от нагара и промаркируйте детали механизма газораспределения для сохранения правильной установки фаз.

После извлечения клапанов специальным съемником снимите старые колпачки. Тщательно обезжирьте штоки клапанов и новые колпачки бензином или растворителем перед установкой – малейшие загрязнения нарушат герметичность.

Ключевые этапы монтажа

Аккуратно запрессуйте новые колпачки на направляющие втулки до упора, используя оправку подходящего диаметра. Убедитесь в отсутствии перекосов – деформация приведет к ускоренному износу. Обязательные действия после сборки:

- Проверка легкости хода клапанов в направляющих втулках

- Замер выступания клапанных пружин (допуск ±0.5 мм)

- Обработка штоков клапанов молибденовой смазкой

Важно: используйте только оригинальные колпачки или проверенные аналоги – некачественные изделия дубеют на жаре и теряют эластичность. После запуска двигателя первые 200 км избегайте высоких оборотов для приработки уплотнений.

Диагностика пружин клапанов

Состояние пружин напрямую влияет на герметичность камеры сгорания и тепловой режим клапанов. Ослабленные или деформированные элементы не обеспечивают своевременного закрытия тарелки, приводя к прогару седла, падению компрессии и нарушению фаз газораспределения.

Обязательной проверке подлежат все пружины независимо от пробега, особенно при перегреве двигателя или признаках утечки компрессии. Игнорирование диагностики вызывает повторный выход ГБЦ из строя даже после шлифовки седел и притирки клапанов.

Методы и параметры контроля

Основные проверяемые характеристики:

- Свободная длина – замер штангенциркулем при отсутствии нагрузки.

- Усилие сжатия – фиксируется динамометром при достижении рабочей высоты.

- Перпендикулярность витков – проверка на поверочной плите с щупом.

Измерения выполняют на снятой ГБЦ с демонтированными клапанами. Пружины сортируют по цилиндрам во избежание перепутывания.

| Модель ВАЗ | Свободная длина (мм) | Длина под нагрузкой (мм) | Требуемое усилие (кгс) |

|---|---|---|---|

| 2108-2115 (8V) | 46,5±0,5 | 34 | 23-25 |

| 2112 (16V) | 52,5±0,5 | 39,5 | 25-27 |

Критерии браковки:

- Укорочение свободной длины более чем на 3% от номинала.

- Снижение усилия свыше 10% при контрольной высоте.

- Наличие трещин, коррозии или остаточной деформации.

- Отклонение торцов от перпендикуляра свыше 1 мм.

Негодные пружины заменяют комплектом на все клапаны одного цилиндра. Установка элементов с разным усилием провоцирует вибрации и ускоренный износ направляющих втулок.

Регулировочная сборка клапанного механизма

После шлифовки седел и фасок клапанов, замены направляющих втулок и притирки клапанов выполняется регулировочная сборка. Её цель – обеспечить точный тепловой зазор между торцом клапанного стержня и регулировочной шайбой коромысла (для 8-клапанных двигателей ВАЗ) или кулачком распределительного вала и гидрокомпенсатором/толкателем (для 16-клапанных). Неправильный зазор вызывает стук, снижение мощности и ускоренный износ.

Перед сборкой тщательно очистите посадочные гнёзда пружин, масляные каналы и контактные поверхности. Убедитесь в отсутствии задиров на стержнях клапанов и юбках направляющих втулок. Смажьте моторным маслом стержни клапанов, маслосъёмные колпачки, толкатели (если применимо) и опорные поверхности коромысел.

Последовательность регулировки теплового зазора

- Установка клапанов: Вставьте клапаны в направляющие втулки, наденьте новые маслосъёмные колпачки (используйте монтажную оправку).

- Монтаж пружин: Установите внутренние и наружные пружины, тарелки пружин и сухарики. Сожмите пружины специнструментом, убедитесь в надёжной фиксации сухариков.

- Установка распредвала: Уложите распредвал в постели головки блока, предварительно смазав опорные шейки и кулачки. Затяните крышки коренных подшипников с моментом, указанным для модели двигателя (например, 21.6 Н·м для ВАЗ-2112), соблюдая порядок затяжки от центра к краям.

- Регулировка зазора (8-клапанные):

- Проворачивайте коленвал до совпадения меток на шкиве и задней крышке ремня ГРМ.

- Проверяйте щупом зазор у клапанов, соответствующих ВМТ такта сжатия цилиндра (например, для 1 цилиндра – клапаны 1 и 3).

- При отклонении ослабьте контргайку регулировочного болта на коромысле, установите щупом нужный зазор (0.15-0.25 мм для впускных, 0.30-0.40 мм для выпускных на классике), затяните контргайку с повторной проверкой.

- Регулировка (16-клапанные):

- Используйте набор регулировочных шайб разной толщины.

- Измерьте зазор между кулачком распредвала и толкателем при положении кулачка вверх.

- Рассчитайте требуемую толщину новой шайбы по формуле: H = H1 + (Zфакт - Zнорм), где H1 – толщина старой шайбы, Zфакт – измеренный зазор, Zнорм – номинальный зазор (0.20±0.05 мм впуск, 0.35±0.05 мм выпуск для ВАЗ-2112).

Критические моменты: При установке гидрокомпенсаторов на 16V моторах заполните их внутреннюю полость маслом перед монтажом. После сборки прокрутите распредвал вручную на 2 оборота – движение должно быть плавным без заеданий. Обязательно проверьте зазоры повторно для всех клапанов согласно порядку работы цилиндров.

Проверка герметичности клапанов

Проверка плотности прилегания тарелок клапанов к сёдлам – обязательный этап после фрезерования плоскостей или замены компонентов. Негерметичность приведёт к падению компрессии, перегреву и потере мощности двигателя.

Используйте жидкость для выявления утечек: керосин, бензин или специальный состав. Зафиксируйте головку цилиндра горизонтально, камерой сгорания вверх.

Методика проверки

- Откройте впускные и выпускные каналы.

- Залейте жидкость в камеру сгорания через свечное отверстие до уровня ниже направляющей втулки.

- Наблюдайте 3-5 минут. Появление капель из коллекторных фланцев указывает на проблемы:

- Впускные клапаны – утечка через впускной коллектор

- Выпускные клапаны – протечка в выпускном тракте

| Симптом | Вероятная причина |

|---|---|

| Медленное просачивание | Неплотная посадка клапана, микротрещины в фасках |

| Быстрая течь струёй | Прогар тарелки, деформация стержня |

| Отсутствие утечек | Нормальная герметичность соединения |

При обнаружении течи демонтируйте клапан для диагностики. Проверьте:

состояние фасок седла и тарелки,

отсутствие коробления стержня,

целостность кромок. Повторную притирку выполняйте до образования сплошного матового пояска шириной 1-1.5 мм по окружности контакта.

Очистка резьбовых отверстий ГБЦ

Качественная очистка резьбовых отверстий в головке блока цилиндров критически важна для обеспечения надежного крепления болтов и шпилек. Остатки старой герметизирующей пасты, нагара, масляных отложений или ржавчины нарушают равномерность прижима деталей и снижают расчетное усилие затяжки.

Пренебрежение этой операцией приводит к деформации посадочных плоскостей, срыву резьбы при сборке или постепенному ослаблению крепежа в процессе эксплуатации. Все отверстия – как под шпильки коллекторов и ГРМ, так и под болты крепления клапанной крышки – требуют одинаково тщательной обработки.

Методы и этапы очистки

Основные способы очистки включают:

- Механическую обработку метчиком – восстановление геометрии резьбы ручным инструментом

- Химическую промывку – растворение отложений спецсоставами

- Ультразвуковую ванну – эффективное удаление стойких загрязнений

Порядок действий:

- Визуально оценить состояние отверстий, выявить поврежденные участки

- Обработать резьбу метчиком строго под прямым углом (2-3 оборота вперед, 1 назад)

- Промыть каналы аэрозольным очистителем карбюратора или керосином

- Продуть сжатым воздухом под давлением 4-6 атм

- Проверить чистоту резьбы копией болта (должен вкручиваться без усилий)

| Инструмент | Назначение | Рекомендации |

|---|---|---|

| Метчик М8х1.25 | Отверстия клапанной крышки | Использовать направляющую втулку |

| Метчик М10х1.25 | Шпильки ГБЦ | Категорически запрещена дрель |

| Игольчатая щетка | Удаление нагара | Диаметр на 15% меньше отверстия |

Важно: При работе метчиком используйте только ручной инструмент – дрелью легко разрушить алюминиевую резьбу. После каждого прохода удаляйте стружку из канавок метчика. Для финальной очистки применяйте обезжириватель.

Подготовка прокладки ГБЦ к установке

Тщательно очистите привалочные поверхности блока цилиндров и головки от остатков старой прокладки, масла и нагара. Используйте пластиковый скребок и специализированные очистители, избегая абразивных материалов. Контролируйте отсутствие царапин и рисок металлическими инструментами.

Проверьте маркировку новой прокладки на соответствие модели двигателя и ремонтному размеру (при расточке блока). Убедитесь в отсутствии повреждений уплотняющих элементов, наполнителя и металлической окантовки отверстий цилиндров. Прокладка должна лежать ровно без деформаций.

Ключевые этапы обработки

- Нанесите тонкий слой термостойкого герметика (только в указанных местах):

- Зоны соприкосновения с масляными каналами

- Углы возле передней крышки ГРМ

- Стыки с водяной рубашкой

- Обработайте металлические кромки вокруг цилиндров графитной смазкой для предотвращения прикипания

- Установите прокладку строго по направляющим втулкам без перекосов

| Зона обработки | Материал | Важно! |

|---|---|---|

| Масляные каналы | Герметик Loctite 574 | Не закрывать отверстия |

| Водяная рубашка | Герметик ABRO GP-660 | Только на стыках |

| Огневой пояс | Графитовая смазка | Слой ≤ 0.1 мм |

Монтаж головки на блок цилиндров

Перед установкой новой прокладки ГБЦ тщательно очистите привалочные плоскости блока и головки от остатков старой прокладки и загрязнений металлической щеткой или скребком. Проверьте отсутствие механических повреждений, забоин или коробления поверхностей, используя линейку и щуп – допустимый зазор не превышает 0,05 мм по всей площади.

Нанесите тонкий равномерный слой термостойкого герметика на участки сопряжения масляных и охлаждающих каналов согласно схеме производителя. Установите новую прокладку ГБЦ маркировкой "TOP" или "ВВЕРХ" в сторону головки, совместив крепежные отверстия с штифтами на блоке цилиндров.

Порядок затяжки болтов

Смажьте резьбу и подголовки болтов моторным маслом для обеспечения правильного натяжения. Затяжку выполняйте в четыре этапа строго по схеме (центр → края крест-накрест):

- Предварительная затяжка моментом 20 Н∙м

- Основная затяжка 70-85 Н∙м

- Доворот всех болтов на 90°

- Повторный доворот еще на 90° после прогрева двигателя

Обязательные действия после монтажа:

- Установите цепь ГРМ с совмещением меток на шкивах и блоке

- Отрегулируйте тепловые зазоры клапанов щупом

- Залейте технические жидкости и проверьте герметичность системы

| Контрольный параметр | Значение |

| Момент затяжки болтов (этап 2) | 70-85 Н∙м |

| Допуск отклонения плоскости ГБЦ | ≤ 0.05 мм |

| Зазор впускных клапанов | 0.15-0.20 мм |

| Зазор выпускных клапанов | 0.30-0.35 мм |

Правильная последовательность затяжки ГБЦ

Критически важно соблюдать рекомендованную заводом схему затяжки. Нарушение порядка или усилия приводит к деформации постелей распредвала, короблению плоскости ГБЦ, прогару прокладки и утечкам масла/антифриза.

Перед началом убедитесь в чистоте резьбовых отверстий блока цилиндров и состоянии болтов/шпилек. Всегда используйте динамометрический ключ и угломер для точного контроля усилий. Затяжка выполняется минимум в три этапа с последовательным увеличением момента.

Этапы и параметры затяжки

Схема нумерации болтов:

| 10 | 6 | 2 | 3 | 7 |

| 9 | 5 | 1 | 4 | 8 |

Процедура:

- Предварительная затяжка:

- Прогрейте двигатель до рабочей температуры, затем остудите

- Обработайте резьбу болтов медной смазкой

- Затяните все болты в указанной последовательности моментом 20 Н·м

- Основная затяжка:

- Повторите проход по схеме с усилием 70-80 Н·м

- Для алюминиевых блоков: 69-71 Н·м

- Для чугунных блоков: 78-80 Н·м

- Доворот углом:

- Доверните каждый болт на 90° в той же последовательности

- Повторите доворот ещё на 90° вторым проходом

Важно: После первых 500-1000 км пробега проверьте момент затяжки центральных болтов (позиции 1-10 в таблице) без дополнительного доворота. Не допускается использование масла вместо специализированной смазки – это искажает усилие затяжки.

Применение динамометрического ключа при затяжке

Использование динамометрического ключа при сборке головки блока цилиндров (ГБЦ) на автомобилях ВАЗ является обязательным требованием. Несоблюдение регламентированных моментов затяжки ведет к критическим последствиям: деформации постелей распредвала, нарушению герметичности прокладки ГБЦ, утечкам масла или антифриза, а в тяжелых случаях – к короблению самой головки или повреждению болтов.

Точность усилия обеспечивает равномерное распределение нагрузки на сопрягаемые поверхности и стабильность геометрии посадочных мест. Это гарантирует корректную работу газораспределительного механизма, предотвращает прорыв газов из камеры сгорания и исключает взаимное влияние болтов при неравномерной затяжке.

Порядок и параметры затяжки

Затяжка выполняется в строгой последовательности крестообразно от центра к краям согласно схеме производителя. Процесс разделен на этапы:

- Предварительная затяжка всех болтов моментом 20-30 Н·м.

- Основная затяжка с усилием, указанным для конкретной модели (например, 75-85 Н·м для ВАЗ-2108-2115).

- Доворот болтов на угол 90° (для двигателей с обновленной системой крепления).

- Контрольный доворот еще на 90° через 10-15 минут после предыдущего этапа.

| Модель ВАЗ | Основной момент (Н·м) | Довороты |

|---|---|---|

| 2101-2107 | 73-78 | Не требуются |

| 2108-2115 | 75-85 | 2×90° |

Важно: Болты смазываются моторным маслом перед установкой. Запрещено использовать старые болты или превышать момент – это приводит к срыву резьбы в блоке цилиндров. После пробега 500-1000 км выполняется контрольная проверка усилия затяжки.

Этапная затяжка болтов ГБЦ

Этапная затяжка гарантирует равномерное распределение усилия на прокладку и плоскость головки, предотвращая деформацию деталей и утечки газов. Несоблюдение регламента приводит к нарушению герметичности камеры сгорания и повторному выходу узла из строя.

Перед началом работы очистите резьбовые отверстия блока цилиндров от масла и загрязнений с помощью метчика подходящего размера. Убедитесь в отсутствии повреждений шпилек и болтов – трещины или деформация требуют обязательной замены крепежа.

Порядок и схема затяжки

Применяйте динамометрический ключ с погрешностью не более 4%. Начинайте с центральных болтов, двигаясь к периферии по схеме производителя. Для большинства двигателей ВАЗ используется крест-накрестная последовательность:

- Болты центрального ряда (№5-8)

- Симметричные болты второго ряда (№1-4 и 9-12)

- Крайние элементы (№13-14)

| Этап | Момент затяжки (Нм) | Дополнительное действие |

|---|---|---|

| Первичная | 20-40 | Легкое протягивание без усилия |

| Основная | 75-87 | По указанной схеме |

| Финишная | Доворот на 90° | Угловым ключом после выдержки 20 мин |

Важно: После первого запуска двигателя прогрейте его до рабочей температуры, затем остудите и повторно протяните болты в том же порядке с моментом 75-87 Нм. Для чугунных ГБЦ эта процедура не требуется, но обязательна для алюминиевых головок.

Установка распредвала назад

Перед установкой распредвала тщательно очистите постели подшипников в головке блока и опорные шейки самого вала от загрязнений. Нанесите тонкий слой свежего моторного масла на шейки вала и опорные поверхности ГБЦ. Убедитесь, что метки на шестерне распредвала совпадают с установочными рисками на корпусе подшипников или штифт входит в соответствующее отверстие.

Осторожно опустите распредвал в посадочные места, избегая перекосов и задиров. Проверьте свободное вращение вала рукой – он должен проворачиваться без заеданий и заметного сопротивления. При необходимости проверьте осевой зазор щупом согласно спецификациям производителя (обычно 0,1-0,2 мм для ВАЗ).

Ключевые этапы фиксации

Установите опорные крышки подшипников строго в исходное положение – они маркированы номерами (начиная от шкива) и стрелками, указывающими направление к передней части двигателя. Нанесите монтажную жидкость на болты крепления крышек.

- Затяните болты крышек предварительно с малым усилием в последовательности от центра к краям.

- Окончательно затяните болты динамометрическим ключом крестообразно (согласно моменту для вашей модели ВАЗ, обычно 20-22 Н·м).

- Проверните распредвал на 2-3 оборота для оценки плавности хода – вращение должно быть равномерным без заклиниваний.

Установите сальник распредвала, предварительно смазав его рабочую кромку и посадочное место в ГБЦ. Используйте оправку для запрессовки, чтобы не повредить кромку сальника. Убедитесь, что сальник не перекошен.

Совместите метки на шестерне распредвала с меткой на задней крышке привода (например, середина выреза на кожухе ремня для ВАЗ-2108-2110). При установке ремня ГРМ или цепи соблюдайте фазировку по меткам коленчатого вала. После натяжения привода проверните двигатель на два полных оборота и повторно убедитесь в совпадении всех установочных меток.

| Контрольный параметр | Значение |

|---|---|

| Осевой зазор распредвала | 0,05-0,15 мм |

| Момент затяжки крышек | 20-22 Н·м (ВАЗ-2108-2115) |

| Усилие проворачивания | ≤ 10 Н·м (после сборки) |

Проверьте отсутствие зазоров между постелями крышек и шейками вала при полностью затянутых болтах. При выявлении биения или повышенного сопротивления вращению демонтируйте вал для диагностики причин.

Монтаж гидрокомпенсаторов

Перед установкой новых гидрокомпенсаторов тщательно промойте их в чистом моторном масле для удаления консервационной смазки. Очистите посадочные места в головке блока цилиндров от грязи и металлической стружки, используя ветошь и сжатый воздух. Убедитесь в отсутствии повреждений на поверхностях гнезд и масляных каналах.

Нанесите чистое моторное масло на корпус каждого гидрокомпенсатора и его посадочное место. Аккуратно вставьте гидрокомпенсаторы в гнезда головки блока руками, без применения ударных инструментов или чрезмерного усилия. Они должны входить свободно, без перекосов и заеданий.

Порядок установки и проверки

- Установите гидрокомпенсаторы во все гнезда согласно схеме расположения цилиндров.

- Смонтируйте распредвал(ы) на головку блока, соблюдая момент затяжки опорных крышек (рекомендуемое значение уточняйте в руководстве к конкретной модели ВАЗ).

- Произведите несколько оборотов коленчатого вала (вручную, за болт крепления шкива) для распределения масла в системе.

Важные моменты контроля:

- После запуска двигателя допускается повышенный стук гидрокомпенсаторов в течение 2-5 минут – это процесс заполнения маслом.

- Устойчивый стук после прогрева мотора указывает на:

- Неполное заполнение компенсатора маслом (проверьте давление в системе смазки)

- Завоздушивание системы (убедитесь в правильности сборки)

- Дефект нового гидрокомпенсатора (требует замены).

- Обязательно проверьте уровень масла в картере после первого запуска и долейте при необходимости.

Настройка тепловых зазоров привода ГРМ

Проверка и регулировка тепловых зазоров клапанов выполняется на холодном двигателе (20-25°C) после полной сборки головки блока цилиндров. Коленчатый вал проворачивают по часовой стрелке специальным ключом до совмещения меток на шкиве распредвала и задней крышке привода ГРМ, что соответствует верхней мертвой точке (ВМТ) такта сжатия первого цилиндра.

Зазоры измеряются щупом определенной толщины между тыльной стороной кулачка распределительного вала и регулировочной шайбой толкателя каждого клапана. Номинальные значения для впускных клапанов составляют 0,20 мм, для выпускных – 0,35 мм (точные параметры уточняйте в мануале конкретной модели ВАЗ). При отклонениях от нормы требуется замена регулировочной шайбы.

Технология регулировки

Последовательность действий при несоответствии зазоров:

- Снимите крышку распредвала и зубчатый шкив

- Утопите толкатель клапана спецприспособлением, фиксируя рычаги в нижнем положении

- Извлеките регулировочную шайбу стопорным пинцетом

- Подберите новую шайбу по формуле: H = B + (A - C), где:

H – толщина новой шайбы (мм),

B – толщина извлеченной шайбы (мм),

A – измеренный зазор (мм),

C – номинальный зазор (мм)

Критические ошибки при регулировке:

- Замер на прогретом двигателе

- Неправильная установка меток ГРМ

- Перепутывание шайб между клапанами

- Использование щупов с заусенцами

После замены всех шайб проверьте каждый зазор повторно. Допустимое отклонение – не более ±0,05 мм. Завершив регулировку, установите снятые компоненты в обратной последовательности, соблюдая момент затяжки болтов шкива распредвала (50-60 Н·м для классических моделей ВАЗ).

Установка крышки ГРМ

Перед установкой новой крышки газораспределительного механизма (ГРМ) тщательно очистите привалочную поверхность на блоке цилиндров и самой крышке от старой прокладки, грязи и масляных следов. Убедитесь в отсутствии деформаций и механических повреждений на обоих элементах.

Нанесите тонкий равномерный слой герметика (типа Loctite 574 или аналога) на чистую поверхность блока цилиндров по контуру посадочного места, исключая зоны вокруг болтов. Не допускайте попадания излишков герметика внутрь полости ГРМ.

Порядок монтажа

- Установите новую резиновую прокладку крышки ГРМ в паз на самой детали.

- Аккуратно совместите крышку с направляющими штифтами на блоке цилиндров.

- Вверните болты крепления вручную до момента касания головками поверхности крышки.

- Затяните болки крест-накрест динамометрическим ключом с моментом 7,5–8,5 Н·м.

- Удалите выступившие излишки герметика ветошью до его полного отверждения.

Проверьте корректность положения всех датчиков (например, датчика положения коленвала), которые крепятся к крышке. После сборки дождитесь полимеризации герметика (время указано на упаковке) перед заливкой масла и запуском двигателя.

Обратная сборка впускной и выпускной систем

Перед установкой коллекторов тщательно очистите привалочные поверхности головки блока и фланцев труб от грязи, масляных пятен и остатков старой прокладки. Убедитесь в отсутствии механических повреждений, задиров и коробления плоскостей. Используйте только новые прокладки соответствующего типа, так как повторное применение отработанных уплотнений гарантированно приведёт к разгерметизации.

Нанесите тонкий слой термостойкого герметика на прокладку выпускного коллектора (особенно в зонах стыков с каналами), если это предусмотрено производителем. Для впускного коллектора герметик обычно не требуется – достаточно сухой установки качественной прокладки. Проверьте целостность резиновых уплотнений дроссельного узла и форсунок перед монтажом.

Порядок сборки и затяжки

- Установите выпускной коллектор: Совместите отверстия креплений с шпильками ГБЦ, наденьте шайбы и гайки. Затяните в строгой последовательности от центра к краям крест-накрест с предварительным усилием 10-15 Н·м.

- Смонтируйте впускной коллектор: Наденьте на шпильки ГБЦ, сохраняя соосность каналов. Затягивайте болты/гайки по диагонали от центра к периферии в три этапа:

- Первичная затяжка – 5-7 Н·м

- Вторичная – 50% от номинального момента

- Финишная – полный момент

- Подсоедините компоненты: Установите термоэкран выпускной трубы, закрепите кронштейны поддержки. Наденьте хомуты патрубков системы охлаждения и вентиляции картера, провернув их на 90° от положения затяжки.

| Элемент крепления | Момент затяжки (Н·м) | Особенности |

|---|---|---|

| Гайки выпускного коллектора | 22-25 | Обязательная повторная протяжка после первого прогрева двигателя |

| Болты впускного коллектора | 21-23 | Использование динамометрического ключа обязательно |

| Хомуты патрубков | 1,5-2,5 | Проверка герметичности после запуска |

После сборки: Визуально проверьте отсутствие перекосов коллекторов и зазоров в местах прилегания. Подключите топливные форсунки, датчики положения дроссельной заслонки и температуры, шланги системы вентиляции. Категорически запрещается запуск двигателя без подключения датчика детонации – его крепление интегрировано в корпус впускного коллектора на большинстве моделей ВАЗ.

Заправка охлаждающей жидкости

После установки головки блока цилиндров и подключения всех патрубков системы охлаждения, приступайте к заполнению расширительного бачка рекомендованной охлаждающей жидкостью. Используйте только качественный антифриз, соответствующий спецификациям производителя, избегая смешивания разных типов и цветов.

Заливайте жидкость тонкой струей до отметки "MAX" на расширительном бачке. Для предотвращения образования воздушных пробок, откройте клапан печки салона на максимальную температуру и слегка сожмите верхний патрубок радиатора во время заливки, выпуская воздух.

Порядок удаления воздушной пробки

- Запустите двигатель и прогрейте до рабочей температуры

- Дайте поработать на холостых оборотах 5-7 минут с открытой крышкой расширительного бачка

- Периодически повышайте обороты до 2000-2500 об/мин на 10-15 секунд

- Проверьте прогрев печки – при отсутствии тепла повторите процедуру

Обязательный контроль: После полного остывания двигателя (через 4-6 часов) повторно проверьте уровень антифриза и долейте при необходимости до отметки "MAX". Убедитесь в отсутствии подтеков под автомобилем, особенно в местах соединений патрубков и возле прокладки ГБЦ.

| Параметр | Нормальное значение | Признак проблемы |

|---|---|---|

| Уровень после остывания | Между MIN/MAX | Резкое падение уровня |

| Температура печки | Горячий воздух (+50°С) | Холодный или слабый поток |

Запуск двигателя после ремонта ГБЦ

Перед первым запуском убедитесь в правильности сборки: проверьте уровень масла и охлаждающей жидкости, герметичность всех соединений, натяжение ремня ГРМ и момент затяжки болтов ГБЦ. Подключите аккумулятор, отключив предварительно катушку зажигания или форсунки для прокачки топливной системы.

Проверните двигатель стартером 10-15 секунд (без запуска), чтобы создать масляное давление в системе. Убедитесь в отсутствии посторонних шумов, подтеков масла или антифриза. Подключите отключенные элементы топливной системы и системы зажигания.

Процедура первого запуска

Выжмите педаль сцепления и слегка нажмите педаль газа. Запустите двигатель, удерживая обороты 1500-2000 об/мин в течение 2-3 минут для прогрева. Следите за:

- Давлением масла (индикатор на панели приборов должен погаснуть)

- Работоспособностью системы охлаждения (движение антифриза по патрубкам)

- Отсутствием дыма из выхлопной трубы (кроме кратковременного белого пара)

Важные этапы обкатки:

- Прогрейте двигатель до рабочей температуры (80-90°C)

- Дайте поработать на холостых 10 минут, контролируя отсутствие перегрева

- Проверьте герметичность под нагрузкой: кратковременно повысьте обороты до 3000 об/мин

| Контроль после запуска | Нормальное состояние |

| Цвет выхлопа | Прозрачный/слабый серый |

| Стабильность холостого хода | 800±50 об/мин без плавания |

| Уровень масла | Между метками min/max |

Избегайте нагрузок в первые 500 км: не превышайте 3000 об/мин и 50% мощности. Повторно протяните болты ГБЦ после полного остывания двигателя согласно регламенту производителя. Проведите компьютерную диагностику для проверки параметров работы ДВС.

Проверка на утечки масла и тосола

После сборки двигателя ВАЗ запустите мотор и прогрейте до рабочей температуры. Визуально осмотрите стык головки и блока цилиндров, масляные каналы возле распредвала, зону подвода масла к гидрокомпенсаторам. Проверьте герметичность патрубков системы охлаждения в местах присоединения к ГБЦ, особенно вокруг термостата и помпы.

Контролируйте уровень масла и тосола на холодном двигателе перед каждым запуском в течение первых 100-200 км пробега. Обращайте внимание на нехарактерные пятна под автомобилем после стоянки, белый дым из выхлопной трубы или эмульсию на масляном щупе – это признаки нарушения герметичности.

Диагностические процедуры

- Тест системы охлаждения:

- С помощью ручного насоса создайте давление 1.2-1.5 бар в расширительном бачке

- Проверяйте падение давления в течение 15 минут

- Осмотрите прокладку ГБЦ, заглушки и шпильки на предмет капель тосола

- Контроль масляных каналов:

- Очистите поверхность ГБЦ аэрозольным очистителем

- Нанесите меловую пудру вдоль масляных магистралей

- После 10 минут работы двигателя ищите масляные дорожки на меловом слое

| Тип утечки | Критические зоны | Способ устранения |

|---|---|---|

| Масло в районе распредвала | Сальники клапанных крышек, заглушки масляных каналов | Замена резиновых уплотнений с герметиком Loctite 574 |

| Тосол на стыке ГБЦ | Углы возле 1-го и 4-го цилиндров, зона возле масляного фильтра | Повторная протяжка болтов ГБЦ с соблюдением момента 90-110 Н·м |

При обнаружении течи обязательно проверьте плоскостность привалочной поверхности ГБЦ и блока цилиндров. Перекос более 0.05 мм на длине 100 мм требует шлифовки поверхности. Используйте только оригинальные прокладки ГБЦ с термореактивным покрытием.

Регулировка холостого хода

После сборки двигателя и установки головки блока цилиндров необходима точная настройка оборотов холостого хода. Эта процедура напрямую влияет на стабильность работы мотора, расход топлива и токсичность выхлопа. Особое внимание уделяется герметичности прилегания дроссельного узла и впускного коллектора, так как подсос воздуха нарушит калибровку.

Для регулировки требуется прогреть двигатель до рабочей температуры (80–90°C), отключить все энергопотребители (фары, печку, кондиционер). Проверьте отсутствие ошибок ЭБУ и исправность датчиков: положения дроссельной заслонки (ДПДЗ), массового расхода воздуха (ДМРВ), температуры охлаждающей жидкости. Убедитесь в правильной установке ремня ГРМ.

Порядок регулировки

Обороты выставляются винтом качества смеси на дроссельном узле или через диагностическое оборудование:

- Механический способ (карбюратор/ранние инжекторы):

- Запустите двигатель и дайте ему поработать 5 минут на 2000 об/мин.

- Вращайте винт количества для достижения 750–800 об/мин.

- Корректируйте винт качества до максимальных оборотов, затем верните их к норме винтом количества.

- Электронный способ (инжектор):

- Подключите диагностический сканер к разъёму OBD-II.

- Активируйте режим коррекции ХХ через меню «Сервисные функции».

- Следуйте подсказкам ПО: ЭБУ автоматически скорректирует положение РХХ.

Контрольные параметры:

| Тип двигателя | Обороты ХХ (об/мин) | Допустимое отклонение |

| Карбюраторный | 750–800 | ±50 |

| Инжекторный 8-кл. | 750–800 | ±30 |

| Инжекторный 16-кл. | 800–850 | ±30 |

После регулировки проверьте реакцию на резкое нажатие/сброс педали газа: обороты должны плавно возвращаться к заданным значениям без «провалов». При неустойчивой работе протестируйте регулятор холостого хода (РХХ), клапан адсорбера и давление топлива.

Список источников

Источники информации для статьи.

Перечень использованных материалов.

- Официальные руководства по ремонту АвтоВАЗ

- Техническая документация производителя двигателей

- Специализированные форумы автомобилистов (ВАЗ-клубы)

- Видеоинструкции от сертифицированных механиков

- Профильные издания: "За рулём", "Авторевю"

- Практические пособия по двигателестроению

- Мануалы по обработке поверхностей ГБЦ

- Каталоги запчастей ВАЗ с техническими требованиями

- Методички профильных учебных заведений