Ремонт и продление ресурса заднего моста МТЗ 82 своими руками

Статья обновлена: 01.03.2026

Задний мост трактора МТЗ 82 – критически важный агрегат, отвечающий за передачу крутящего момента от двигателя к ведущим колёсам. Его исправность напрямую влияет на производительность, безопасность и долговечность всей машины.

Постоянные нагрузки, работа в тяжёлых условиях и естественный износ неизбежно приводят к возникновению дефектов: от течей масла и посторонних шумов до серьёзных поломок шестерён и подшипников.

Своевременная диагностика, грамотный ремонт и соблюдение правил эксплуатации позволяют быстро устранить неисправности и значительно увеличить ресурс этого узла. В статье рассмотрены типичные проблемы заднего моста, проверенные методы их решения и ключевые меры профилактики.

Диагностика утечек масла через сальники и прокладки

Обнаружение источника утечки требует тщательного визуального осмотра заднего моста после предварительной очистки узла от загрязнений. Обратите особое внимание на зоны стыков картера, крышек подшипников, сапуна и мест установки сальников полуосей. Используйте распылитель с очистителем или керосином для удаления масляных подтёков, затем запустите агрегат под нагрузкой для точной идентификации точек просачивания.

При диагностике сальников проверьте целостность их рабочих кромок и посадочных мест на валах. Люфт полуосей или деформация посадочных поверхностей ускоряют износ уплотнений. Для прокладок критичен равномерный момент затяжки крепежа: ослабление болтов или перекос крышек при монтаже неизбежно приводят к выдавливанию герметика.

Ключевые точки контроля и методы устранения

- Сальник полуоси:

- Признаки: масляные потёки из-под фланца колеса

- Решение: замена сальника с проверкой биения полуоси (допуск до 0.5 мм)

- Прокладка картера редуктора:

- Признаки: масло между стыками картера

- Решение: замена прокладки с нанесением герметика Loctite 574

- Уплотнение крышки дифференциала:

- Признаки: просачивание по контуру крепёжных болтов

- Решение: затяжка с моментом 120±10 Н∙м по диагональной схеме

| Деталь | Типовая причина утечки | Профилактическая мера |

|---|---|---|

| Сальник хвостовика | Износ пружины кромки | Контроль зазора подшипника (не >0.1 мм) |

| Прокладка редуктора | Перекос крышки при установке | Затяжка крестовой схемой с динамометрическим ключом |

| Сальник тормозного барабана | Задиры на посадочной поверхности | Полировка вала перед установкой нового сальника |

Важно! При замене уплотнений всегда проверяйте состояние сапуна: забитый канал повышает давление в картере, выдавливая масло через новые прокладки. Для комплексной диагностики добавьте в масло УФ-краситель и используйте лампу-детектор – это выявит микротрещины и скрытые дефекты.

Замена масла в заднем мосту: периодичность и выбор смазки

Регламентная замена масла в заднем мосту МТЗ 82 проводится каждые 960 моточасов или раз в год при умеренной эксплуатации. При работе в тяжелых условиях (пыль, влага, перегрузки, буксировка) интервал сокращают до 480 моточасов.

Несвоевременная замена приводит к засорению фильтрующих элементов, ускоренному износу шестерен главной передачи и дифференциала, перегреву узла и выходу из строя подшипников. Контроль уровня масла выполняют ежесменно через заливное отверстие, добиваясь положения между метками MIN и MAX на щупе.

Критерии выбора смазочного материала

Основные требования к маслу:

- Класс вязкости: GL-5 по API (обеспечивает защиту от ударных нагрузок и задиров)

- Допуски: Соответствие спецификациям МТЗ 100Н, МТЗ 100В

- Температурный диапазон: 85W-90 или 80W-90 для умеренного климата, синтетика 75W-90 для северных регионов

| Параметр | Требуемое значение |

|---|---|

| Кинематическая вязкость при 100°C | 14–19 мм²/с |

| Индекс вязкости | Не ниже 90 |

| Температура застывания | Не выше -25°C |

| Содержание серы | 1.5–2.5% (противозадирные присадки) |

Важно: Запрещено смешивание масел разных производителей и классов вязкости! Перед заливкой новой смазки обязательна промывка системы специальным составом при работающем мосту (5–10 минут на холостых оборотах).

Объем заполнения составляет 14 литров. После замены проверяют отсутствие течей на заглушенном тракторе под нагрузкой в течение первых 10 моточасов, контролируя температуру корпуса моста рукой (допустимо умеренное нагревание).

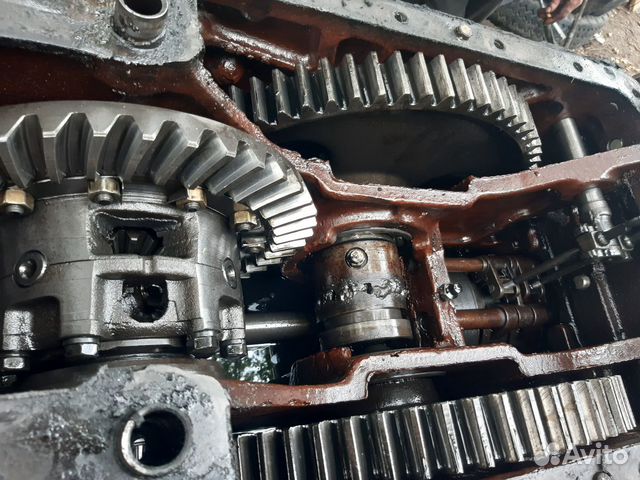

Причины и устранение гула в главной передаче

Гул в главной передаче заднего моста МТЗ 82 возникает при нарушении зацепления конических шестерён или износе подшипниковых узлов. Характерный вой на высоких оборотах указывает на необходимость срочной диагностики, так как игнорирование проблемы приводит к разрушению зубьев и дорогостоящему ремонту.

Шум проявляется при разгоне, движении под нагрузкой или торможении двигателем. Его интенсивность зависит от степени износа и скорости вращения. Точная идентификация причины требует разборки редуктора и проверки деталей.

Распространённые источники шума

- Износ подшипников ведущей шестерни или дифференциала (люфт, выработка дорожек качения)

- Некорректная регулировка зацепления главной пары (отклонение пятна контакта, нарушение бокового зазора)

- Деформация картера редуктора из-за ударов или перегрузок

- Выкрашивание зубьев шестерён от усталости металла или перегрева

- Недостаток масла или использование неподходящей смазки (повышенное трение)

Алгоритм устранения:

- Проверьте уровень трансмиссионного масла ТАП-15В или ТМ-5-18 (норма: до контрольной пробки). При загрязнении выполните замену.

- Демонтируйте задний мост, снимите редуктор и разберите главную передачу.

- Осмотрите зубья шестерён на предмет сколов, задиров, неравномерного износа. Замените главную пару при обнаружении дефектов.

- Проверьте подшипники (№ 7612, 7613, 42212) на осевой люфт и шумность вращения. Установите новые при малейших сомнениях.

- Отрегулируйте зацепление шестерён с помощью прокладок:

- Боковой зазор: 0.25-0.35 мм (проверяется индикатором)

- Пятно контакта: по центру зуба при нагрузке (контроль краской)

- Затяните гайку фланца ведущей шестерни с моментом 350-400 Н·м, обеспечьте предварительный натяг подшипников.

| Параметр | Норма | Последствия нарушения |

|---|---|---|

| Боковой зазор | 0.25-0.35 мм | Гул при увеличении, риск заклинивания при уменьшении |

| Толщина регулировочных прокладок | 0.1-0.5 мм | Невозможность точной настройки зацепления |

| Осевой люфт ведомой шестерни | 0-0.05 мм | Вибрация и ускоренный износ |

После сборки выполните обкатку: работайте 30 минут на малых оборотах без нагрузки. Регулярно контролируйте температуру картера редуктора рукой (перегрев указывает на ошибки регулировки). Для продления ресурса меняйте масло каждые 1000 моточасов, избегайте резких стартов с пробуксовкой.

Регулировка затяжки подшипников дифференциала

Регулировка затяжки подшипников дифференциала напрямую влияет на ресурс узла и отсутствие паразитных шумов при работе заднего моста. Правильно отрегулированный тепловой зазор предотвращает перегрев подшипников и их преждевременный выход из строя.

Для выполнения операции потребуется демонтировать задние колеса, снять тормозные барабаны, открутить полуоси и вынуть редуктор в сборе с дифференциалом из картера заднего моста. Все работы проводятся на чистой ровной поверхности с использованием специального инструмента.

Последовательность регулировки

- Снимите крышку редуктора, предварительно слив масло.

- Ослабьте стопорение регулировочных гаек (расположены на корпусе дифференциала с обеих сторон).

- Затяните регулировочные гайки моментом 120-160 Н·м до устранения осевого люфта вала.

- Проверьте усилие проворачивания вала: вал должен вращаться от усилия 0,3-0,6 кгс, приложенного к шлицам.

- Если усилие превышает норму – ослабьте гайки на 5-10°, если недостаточно – подтяните.

- Зафиксируйте гайки стопорными пластинами, установите крышку редуктора с новой прокладкой.

Контрольные параметры после сборки:

- Отсутствие осевого биения хвостовика

- Равномерный шум при вращении (без заеданий и гула)

- Температура корпуса подшипников после 10 минут работы не выше +70°C

Используйте только оригинальные стопорные пластины – повторное применение деформированных элементов приводит к самопроизвольному ослаблению регулировки. После пробега первых 500 км проверьте температуру подшипниковых узлов и при необходимости выполните корректировку затяжки.

Устранение люфта полуосей колес

Люфт полуосей на МТЗ-82 проявляется характерным стуком при резком изменении направления движения (разгон/торможение) или вибрацией задних колес. Основные причины – износ шлицевого соединения полуоси с дифференциалом, разрушение подшипников полуосей или ослабление крепления фланцев.

Игнорирование проблемы ведет к ускоренному износу шестерен главной передачи, деформации полуосей, разрушению дифференциала и полной блокировке заднего моста. Диагностика выполняется путем замера люфта индикатором (допуск – не более 0,5 мм) или фиксацией смещения фланца монтировкой при заблокированных колесах.

Порядок устранения неисправности

Необходимые материалы: ремкомплект подшипников полуоси, герметик, трансмиссионное масло. Инструменты: домкрат, съемник ступиц, торцовые ключи, индикатор часового типа.

- Зафиксируйте трактор противооткатными упорами, снимите задние колеса.

- Демонтируйте тормозные барабаны, открутите крепеж ступицы (гайки регулировочные и стопорные).

- Извлеките полуось съемником, предварительно сняв сальник и стопорное кольцо подшипника.

- Проведите дефектовку:

- Замерьте износ шлицев индикатором (макс. выработка – 0.2 мм по диаметру)

- Проверьте радиальное биение полуоси (допуск до 0.08 мм)

- Осмотрите посадочные места подшипников на отсутствие задиров

| Дефект | Решение |

|---|---|

| Износ шлицев > 0.3 мм | Замена полуоси в сборе |

| Выработка на посадочных местах подшипников | Напрессовка ремонтной втулки |

| Раковины на рабочих поверхностях подшипников | Установка новых подшипников (№ 42212 и 42214) |

- Запрессуйте новые подшипники с нагревом до 80-90°C, установите полуось в мост.

- Отрегулируйте затяжку гайки ступицы моментом 250-300 Н·м, провернув полуось для правильной посадки роликов.

- Проверьте осевой люфт индикатором (норма: 0.02-0.08 мм), при необходимости добавьте шайбы регулировочные.

- Установите новые сальники, обработав посадочные места герметиком.

Важно: После сборки залейте свежее масло в редуктор (ТАД-17И или 80W90) до контрольного отверстия. Первые 10 часов работы избегайте ударных нагрузок на трансмиссию. Контрольный замер люфта выполните через 50 моточасов.

Замена сальников хвостовиков редуктора

Перед началом работ установите трактор на ровную площадку, заглушите двигатель и зафиксируйте задний мост противооткатными башмаками. Подготовьте новый комплект сальников (правый и левый хвостовик), чистящие средства, герметик и емкость для слива масла.

Демонтируйте колеса и тормозные барабаны для доступа к фланцам хвостовиков. Открутите крепежные болты карданного вала, отсоедините его от редуктора и отведите в сторону. Слейте трансмиссионное масло через сливную пробку моста.

Технология замены

- Снятие фланцев:

- Открутите гайку крепления фланца хвостовика

- Используйте съемник для аккуратного демонтажа фланца

- Извлеките отработанный сальник монтажной отверткой

- Подготовка посадочных мест:

- Обезжирьте вал и посадочную канавку уайт-спиритом

- Проверьте состояние шпоночного паза и поверхности вала

- Нанесите тонкий слой герметика на наружную кромку нового сальника

- Установка:

- Вставьте сальник ровно, без перекосов

- Запрессуйте его до упора оправкой подходящего диаметра

- Наденьте фланец, затяните гайку моментом 200-220 Н·м

| Контрольный параметр | Значение |

| Момент затяжки гайки фланца | 200-220 Н·м |

| Глубина посадки сальника | Заподлицо с краем посадочного гнезда |

| Допустимое биение фланца | Не более 0.05 мм |

После сборки заправьте мост свежим маслом марки ТАД-17И до контрольной отметки. Проведите пробный запуск: проверьте отсутствие течи под нагрузкой в течение 15-20 минут работы. Избегайте перекоса сальника при установке – это основная причина преждевременного износа.

Ремонт повреждений картера моста (устранение трещин)

Обнаружение трещин требует немедленной остановки трактора и тщательной очистки картера моста от грязи, масла и ржавчины. Место повреждения обезжиривается растворителем (уайт-спирит, ацетон) для точной диагностики длины и направления раскола. Важно проверить всю поверхность картера, особенно зоны крепления редуктора и кронштейнов, используя увеличительное стекло или метод керосина (нанесение на поверхность с последующим удалением и контролем проявления дефекта меловым порошком).

Выбор метода ремонта зависит от локализации и размера трещины, а также доступного оборудования. Небольшие повреждения (до 50 мм) на ненагруженных участках часто устраняются сваркой, тогда как сквозные или длинные трещины в ответственных зонах требуют комбинированного подхода с установкой механических фиксаторов. Все работы проводятся после полного слива масла и демонтажа узлов, препятствующих доступу к поврежденной области.

Технологии устранения трещин

Сварочный ремонт (аргонодуговая/электродуговая сварка):

- Подготовка кромок: раззенковка трещины на всю глубину под углом 60-70° с засверливаванием концов для остановки распространения.

- Прогрев зоны ремонта до 150-200°C горелкой для снятия литейных напряжений.

- Нанесение присадочного материала (аналогичного составу чугуна картера) с послойным проковыванием шва.

- Медленное охлаждение под термоодеялом или в сухом песке для предотвращения отбеливания чугуна.

Холодные методы (для неремонтопригодных сваркой зон):

- Установка стяжных накладок: Накладки из листовой стали толщиной 4-6 мм с болтами по краям трещины (предварительно засверленной и загерметизированной эпоксидным составом).

- Применение металлополимеров: Армирование стеклосеткой с нанесением термостойких композитов (типа Belzona, Loctite) после активации поверхности пескоструйкой.

- Вкручивание штифтов: Монтаж резьбовых шпилек (по технологии "замок") в шахматном порядке поперек раскола.

| Метод | Применимость | Ограничения |

|---|---|---|

| Сварка | Трещины на плоских участках вне посадочных мест подшипников | Риск коробления; требует спецоборудования |

| Накладки | Сквозные повреждения, тонкостенные зоны | Увеличение габаритов; сложность монтажа в стесненных условиях |

| Полимеры | Тонкие волосяные трещины, течи масла | Не подходит для участков с ударной нагрузкой |

Контроль качества: После ремонта обязательны гидравлическое испытание (давление 0,15-0,2 МПа) и визуальный осмотр шва на отсутствие пор и непроваров. Перед сборкой внутренняя поверхность картера покрывается антикоррозийным составом, а место ремонта обрабатывается герметиком для исключения утечек масла.

Проверка состояния полуосей на искривление

Искривление полуосей – критичная неисправность, приводящая к вибрациям, ускоренному износу подшипников и сальников, а в крайних случаях – к заклиниванию трансмиссии. Деформация обычно возникает после ударных нагрузок (наезд на препятствие, глубокая колея) или перегруза.

Для точной диагностики демонтируйте полуоси с трактора, очистите от грязи и масла. Визуальный осмотр выявляет только сильные повреждения; для определения малозаметного прогиба требуется инструментальный контроль.

Методика проверки на стенде

Закрепите полуось в центрах токарного станка или на призматических подставках. Используйте индикаторную стойку с часового типа (цена деления 0.01 мм):

- Установите ножку индикатора на среднюю часть шлицевого участка вала.

- Проворачивайте полуось, фиксируя максимальное отклонение стрелки.

- Повторите замеры на цилиндрической части (ближе к фланцу) и у посадочных мест под подшипники.

Допустимые значения:

| Участок полуоси | Макс. биение (мм) |

|---|---|

| Шлицевая часть | ≤ 0.05 |

| Посадочные шейки под подшипники | ≤ 0.03 |

| Фланец ступицы | ≤ 0.10 |

Превышение норм требует замены полуоси. Правка недопустима – термообработанный вал теряет прочность при нагреве. Проверяйте сопрягаемые детали: деформированная полуось часто повреждает шлицы дифференциала и ступицы колеса.

Диагностика износа шлицевых соединений

Проверку начинают при появлении вибраций, рывков при переключении передач или посторонних шумов в зоне заднего моста. Остановите трактор на ровной площадке, зафиксируйте противооткатными упорами и переведите коробку передач в нейтральное положение.

Визуально осмотрите доступные шлицы карданного вала и фланцев редуктора на предмет трещин, сколов и деформаций. Проверьте люфты: один человек раскачивает карданный вал вручную, второй контролирует зазор в местах соединений. Допустимый продольный люфт не должен превышать 1-2 мм.

Методы оценки состояния

Применяйте следующие способы диагностики:

- Измерение щупом: Замер зазора между зубьями шлицев в 3-х точках по окружности. Критичный износ – превышение 0.3 мм.

- Контроль осевого смещения: Фиксация индикаторной стойки на карданном валу и замер биения при его смещении. Норма – до 0.5 мм.

- Анализор вибраций: Замер амплитуды колебаний на крестовинах и шлицах при работе под нагрузкой. Резонанс выше 200 Гц указывает на критичный износ.

| Признак неисправности | Возможная причина |

| Скрип при трогании | Отсутствие смазки, задиры на шлицах |

| Стук при сбросе газа | Выработка по ширине зубьев |

| Биение вала | Деформация шлицевой части |

Важно: Проводите замеры после очистки соединений от грязи и старой смазки. Для точной оценки демонтируйте карданный вал при сомнениях в результатах визуального контроля.

Регулировка зацепления конических шестерен главной пары

Правильное зацепление конических шестерен главной передачи напрямую влияет на долговечность заднего моста и уровень шума при эксплуатации. Регулировка проводится при замене шестерен, подшипников дифференциала или картера редуктора, а также при выявлении чрезмерного люфта или нехарактерного гула во время движения.

Для выполнения регулировки требуется демонтировать задний мост, снять корпус дифференциала и установить его в сборе с ведомой шестерней на специальный стенд. Основные параметры контроля – боковой зазор в зацеплении и пятно контакта на зубьях ведомой шестерни, проверяемое с помощью свинцовой проволоки или контактной краски.

Технология регулировки

- Предварительная установка: Отрегулировать натяг подшипников ведущей шестерни (через набор регулировочных шайб).

- Установка дифференциала: Зафиксировать корпус дифференциала с ведомой шестерней. Отрегулировать натяг подшипников дифференциала винтами боковых крышек до легкого проворачивания вала.

- Контроль бокового зазора: Проверить зазор индикатором часового типа в трех точках окружности (допустимое значение: 0.2–0.4 мм).

- Корректировка зазора:

- Уменьшение зазора: ослабить левый регулировочный винт и затянуть правый на равное количество граней.

- Увеличение зазора: ослабить правый винт и затянуть левый.

- Проверка пятна контакта:

- Нанести тонкий слой краски на 3–4 зуба ведомой шестерни.

- Проворачивать ведущую шестерню в обе стороны под нагрузкой.

- Анализировать отпечаток: пятно должно располагаться в средней части зуба, смещаясь к носку при торможении и к пятке при ускорении.

| Дефект пятна контакта | Причина | Метод устранения |

|---|---|---|

| Смещение к вершине зуба | Чрезмерный боковой зазор | Уменьшить зазор регулировочными винтами |

| Смещение к основанию зуба | Недостаточный боковой зазор | Увеличить зазор регулировочными винтами |

| Смещение к узкому концу | Шестерни слишком далеко | Добавить шайбы под ведущую шестерню |

| Смещение к широкому концу | Шестерни слишком близко | Убрать шайбы под ведущую шестерню |

Важно: После корректировки бокового зазора повторно проверьте пятно контакта. Регулировка считается успешной при одновременном соблюдении нормы зазора и правильного расположения пятна. Затяжку регулировочных гаек дифференциала выполняйте с моментом 100–120 Н·м, фиксируя контргайками.

Контроль температурного режима работы редуктора

Перегрев редуктора заднего моста МТЗ 82 – критичный симптом, указывающий на износ деталей, недостаток смазки или неправильную регулировку. Превышение нормальной рабочей температуры (свыше 80-90°C при длительной нагрузке) ускоряет деградацию масла, вызывает коробление деталей и провоцирует задиры шестерен.

Регулярный мониторинг температуры рукой (ощутимое тепло допустимо, ожог – нет) или пирометром после интенсивной работы обязателен. Резкий локальный нагрев на одной из крышек подшипников чаще свидетельствует об их неисправности, равномерный перегрев всего картера – о проблемах с зацеплением шестерен или маслом.

Методы контроля и устранения перегрева

Основные причины перегрева и способы их устранения:

- Недостаток или деградация масла:

- Проверьте уровень масла щупом (должен быть между метками)

- Смените масло при загрязнении, воде в нем или запахе гари (ТАД-17И, ТМ5-18п)

- Износ или неправильная регулировка подшипников:

- Проверьте осевой люфт ведущей шестерни (допуск 0.02-0.1 мм)

- Отрегулируйте предварительный натяг конических подшипников (моментом проворачивания)

- Неправильное зацепление шестерен главной пары:

- Проконтролируйте пятно контакта на зубьях

- Откорректируйте положение ведущей и ведомой шестерен согласно схеме регулировки

- Задиры на зубьях или подшипниках:

- Разберите мост для дефектовки, замените поврежденные пары/подшипники

Профилактические меры:

- Меняйте масло строго по регламенту (каждые 1000 моточасов)

- Используйте только рекомендованные производителем смазочные материалы

- Промывайте картер при замене масла при наличии загрязнений

- Избегайте длительных перегрузок и пробуксовок

| Контролируемый параметр | Норма | Действия при отклонении |

| Температура корпуса редуктора | До 80-90°C | Остановить работу, найти причину перегрева |

| Осевой люфт ведущей шестерни | 0.02-0.1 мм | Регулировка подшипников |

| Уровень масла | Между метками щупа | Долить/сменить масло |

Промывка моста при замене масла (для удаления стружки)

Металлическая стружка в картере заднего моста МТЗ 82 – критичный фактор износа. Она образуется при естественной эксплуатации шестерен, но ее накопление провоцирует задиры подшипников, разрушение сателлитов и ускоренный выход из строя дифференциала. Промывка при замене масла – обязательная процедура для удаления абразивных частиц.

Стандартная замена масла не устраняет стружку полностью: тяжелые фракции оседают в нижних точках картера и корпуса дифференциала. Без промывки свежее масло быстро смешивается с остатками металлической пыли, теряя защитные свойства и провоцируя лавинообразный износ деталей.

Технология промывки

- Слейте отработанное масло через сливные пробки редуктора и картера. Дождитесь полного стекания (минимум 30 минут).

- Залейте промывочную жидкость в мост через заливное отверстие:

- Вариант 1: Специальное промывочное масло (например, Mannol Flush).

- Вариант 2: Дизельное топливо (ДТ) в объеме 50-60% от штатной емкости (8-10 литров).

- Выполните циркуляцию:

- Запустите двигатель, включите заднюю передачу.

- Прокатите трактор 5-7 минут на малой скорости для перемешивания жидкости.

- Слейте промывку сразу после остановки, пока взвесь не осела. Визуально оцените количество стружки в слитой жидкости.

- Повторите процедуру при сильном загрязнении (видимые металлические хлопья).

Важно: При использовании ДТ после слива тщательно протрите картер сухой ветошью на щупе. Остатки дизельного топлива снижают вязкость свежего масла! Допустимый интервал между промывкой и заливкой масла – не более 20 минут.

Обязательно установите очищенный магнитный сливной клапан перед заливкой нового масла. Проверьте состояние сапуна – засорение вызывает избыточное давление, выдавливающее промывочную жидкость через сальники.

Замена подшипников ведущей шестерни

Перед началом работ снимите задний мост с трактора и демонтируйте редуктор. Установите узел на чистый стенд, очистите корпус от грязи и масляных отложений. Выполните разборку главной передачи: снимите фланец карданного вала (открутив центральную гайку), затем демонтируйте сальник, стопорное кольцо и регулировочные шайбы. Аккуратно выпрессуйте ведущую шестерню в сборе с подшипниками из стакана.

Зафиксируйте шестерню в тисках через мягкие прокладки. Снимите стопорные кольца подшипников. Используя съемник и гидравлический пресс, выпрессуйте передний и задний подшипники с вала шестерни. Тщательно очистите посадочные места на валу и внутренние поверхности стакана от остатков смазки и металлической стружки. Проверьте вал шестерни на биение микрометром – допустимое отклонение не превышает 0,03 мм.

Порядок установки новых подшипников

- Нагрейте новый передний подшипник (конический роликовый) в масляной ванне до 90-100°C

- Немедленно напрессуйте его на вал шестерни до упора в технологический буртик

- Установите стопорное кольцо в специальную канавку вала

- Аналогично смонтируйте задний подшипник, соблюдая направление сепаратора

- Нанесите тонкий слой трансмиссионного масла на наружные кольца подшипников

Регулировка зазора критична: установите узел шестерни в стакан через новые прокладки. Затяните гайку фланца моментом 200-220 Н·м, проворачивая шестерню для правильной посадки роликов. Проверьте осевой люфт индикатором – он должен составлять 0,02-0,08 мм. При необходимости добавьте/уберите регулировочные шайбы. После сборки проконтролируйте нагрев узла при пробных оборотах – допустимое повышение температуры не более 50°C после 10 минут работы.

| Параметр | Нормативное значение |

| Момент затяжки гайки фланца | 200-220 Н·м |

| Допустимое биение вала | ≤ 0,03 мм |

| Осевой люфт шестерни | 0,02-0,08 мм |

Используйте только оригинальные подшипники (например, 6-7807У/6-7806У для МТЗ-82.1) – дешевые аналоги быстро разрушаются под нагрузкой. После сборки заполните редуктор свежим маслом ТАД-17И или 80W-90 (объем 15 л). Первую проверку работоспособности проводите под частичной нагрузкой в течение 1-2 часов работы агрегата.

Восстановление посадочных мест подшипников

Износ посадочных мест подшипников на чулке заднего моста МТЗ 82 приводит к потере натяга, появлению люфтов и ускоренному разрушению подшипниковых узлов. Несвоевременное устранение дефекта провоцирует перекосы полуосей, деформацию сальников и выход из строя дифференциала.

Качество восстановления напрямую влияет на ресурс моста: биение отремонтированной поверхности не должно превышать 0,03 мм, а твердость наплавленного слоя – соответствовать оригинальным параметрам. Обязательна последующая приработка узла под нагрузкой.

Технологии ремонта

Выбор метода зависит от степени износа:

- Хромирование или железнение – нанесение гальванического слоя металла толщиной до 0,3 мм. Применяется при незначительном износе (до 0,25 мм). Требует тщательной подготовки поверхности и спецоборудования.

- Наплавка под слоем флюса:

- Очистка поверхности от загрязнений и обезжиривание

- Наплавка проволокой Нп-30ХГСА с контролем температуры для избежания коробления

- Проточка до номинального размера с соблюдением 6-го квалитета точности

- Установка ремонтной втулки – оптимально при износе свыше 0,5 мм:

- Расточка посадочного места под увеличенный диаметр

- Изготовление втулки из стали 45 с натягом 0,05-0,08 мм

- Запрессовка с последующей фиксацией стопорным винтом

- Финальная обработка внутреннего диаметра под размер подшипника

Общие требования для всех методов:

- Контроль соосности посадочных мест относительно оси полуоси

- Обеспечение шероховато поверхности Ra ≤ 1,25 мкм

- Фаски на кромках для предотвращения повреждения подшипника при установке

Диагностика неисправностей дифференциала (самоблоки)

Основными признаками проблем с самоблокирующимся дифференциалом являются характерный гул или стук в заднем мосту при движении, особенно в поворотах, повышенный шум при разгоне или торможении, увод трактора в сторону при прямолинейном движении. Также сигнализирует о неполадках затруднённое выключение блокировки или её самопроизвольное срабатывание без команды оператора.

Проверку начинают с контроля уровня масла в заднем мосту и его состояния - наличие металлической стружки или аномального износа указывает на внутренние повреждения. Далее выполняют тестовый заезд с активацией/деактивацией блокировки на ровном участке, отмечая посторонние шумы и поведение машины.

Распространённые неисправности и методы их выявления

- Износ шестерён полуосей: Проверяется визуальным осмотром после разборки. Характерные признаки - задиры на зубьях, сколы, конический износ.

- Деформация корпуса дифференциала: Выявляется замерами биения на поверочной плите. Приводит к неравномерному зацеплению шестерён и вибрациям.

- Износ подшипников сателлитов: Диагностируется по люфту при ручном проворачивании крестовины. Сопровождается металлическим лязгом.

- Проблемы с механизмом блокировки:

- Залипание муфты - проверяется свободой хода вилки включения

- Износ зубьев муфты - визуальный осмотр на наличие сколов и заусенцев

- Неисправность пневмосистемы - контролируется манометром на герметичность и давление срабатывания

| Симптом | Возможная причина | Способ проверки |

|---|---|---|

| Гул при разгоне | Износ подшипников, завышенный зацепление шестерён | Замер бокового зазора индикатором |

| Рывки при движении | Разрушение зубьев сателлитов, деформация корпуса | Визуальный осмотр после снятия редуктора |

| Не отключается блокировка | Заклинивание муфты, коррозия шлицев | Проверка свободы перемещения штока цилиндра |

Для точной диагностики обязательна разборка редуктора при выявлении перечисленных симптомов. Все измерения зазоров выполняют в соответствии с нормами технической документации, особое внимание уделяя состоянию шлицевых соединений и рабочих поверхностей фрикционов блокировки.

Устранение вибраций заднего моста на высоких скоростях

Вибрации заднего моста МТЗ-82 на высоких скоростях возникают из-за дисбаланса вращающихся элементов, износа деталей или нарушения геометрии узла. Они создают дискомфорт водителю, ускоряют износ трансмиссии и повышают риск аварии. Игнорирование проблемы ведет к разрушению подшипников, шестерен и валов.

Для эффективного устранения вибраций требуется последовательная диагностика. Начинают с проверки давления в шинах и балансировки колес, так как это самые частые причины. Если вибрация сохраняется, переходят к осмотру узлов трансмиссии и креплений моста.

Диагностика и устранение основных причин

Ключевые этапы диагностики:

- Проверка колес: Измерение давления, балансировка на станке, осмотр дисков на деформацию.

- Контроль креплений: Затяжка болтов крепления моста к раме, карданного вала, редуктора и ступиц (момент затяжки указан в руководстве).

- Осмотр карданного вала:

- Проверка люфтов в шлицевом соединении и крестовинах.

- Контроль соосности валов (перекосы вызывают биение).

- Балансировка вала на специальном стенде при деформации или износе.

- Диагностика редуктора:

- Проверка уровня и состояния масла (металлическая стружка указывает на износ).

- Измерение люфтов в главной паре и дифференциале (щупом или индикатором).

- Контроль состояния подшипников (шум, нагрев, осевой и радиальный люфт).

- Анализ полуосей и ступиц: Выявление изгиба полуосей, износа шлицов, дефектов подшипников ступиц.

Методы устранения:

- Балансировка/замена колес: Устраняет дисбаланс на начальном этапе.

- Замена крестовин/шлицевого соединения: При критическом износе кардана.

- Регулировка редуктора:

- Замена изношенных подшипников (конических роликовых).

- Установка правильного зазора и натяга в главной паре.

- Регулировка предварительного натяга подшипников дифференциала.

- Правка или замена полуосей: При обнаружении изгиба.

- Замена подшипников ступиц: При повышенном люфте или шуме.

Профилактика вибраций:

| Мероприятие | Периодичность | Эффект |

|---|---|---|

| Регулярная балансировка колес | При смене шин, после ремонта | Устраняет основной источник дисбаланса |

| Контроль давления в шинах | Перед каждым выездом | Обеспечивает правильный контакт с дорогой |

| Проверка затяжки крепежа | По графику ТО (50-100 моточасов) | Предотвращает разрушение узлов от вибраций |

| Своевременная замена масла в редукторе | 300-500 моточасов (согласно ТО) | Снижает износ шестерен и подшипников |

| Визуальный осмотр кардана и пыльников | Еженедельно (при интенсивной работе) | Раннее выявление износа крестовин и шлицов |

Важно: После ремонта редуктора или замены кардана обязательна проверка на ходу в диапазоне скоростей, где наблюдалась вибрация. Сложные регулировки главной пары требуют опыта и специнструмента – при их отсутствии доверяйте работу специализированным сервисам.

Проверка крепления редуктора к картеру

Ослабление болтов крепления редуктора к картеру заднего моста провоцирует перекосы узла, утечки масла через сальники и преждевременный износ шестерен. Игнорирование этой проблемы ведет к критическим повреждениям главной передачи и дорогостоящему ремонту всего агрегата.

Контроль состояния креплений выполняйте при каждом плановом ТО, после длительной работы с максимальными нагрузками или при появлении вибраций. Особое внимание уделяйте соединениям при обнаружении масляных подтеков в зоне стыка редуктора с картером.

Алгоритм проверки

- Очистка стыковочной поверхности - удалите ветошью грязь и масло с фланца картера и прилегающих зон для визуального контроля

- Визуальный осмотр - проверьте отсутствие трещин на картере и редукторе, убедитесь в целостности резьбы крепежных болтов

- Контроль затяжки - динамометрическим ключом последовательно проверьте момент затяжки каждого болта (рекомендуемое значение: 120-140 Н·м)

- Докрутка крепежа - при ослаблении болтов равномерно подтяните их крест-накрест с соблюдением указанного момента

- Проверка плоскости - убедитесь в отсутствии зазоров между фланцами с помощью щупа 0.05 мм

Замена уплотнительных колец фланцев полуосей

Износ уплотнительных колец фланцев полуосей заднего моста МТЗ-82 приводит к течи трансмиссионного масла в области ступиц колес. Своевременная замена предотвращает потерю смазки, загрязнение тормозных механизмов и выход из строя подшипников ступицы.

Работу выполняйте на очищенной поверхности, предварительно слив масло из заднего моста ниже уровня фланцев. Подготовьте новые кольца (номера по каталогу: внутреннее 481.57.1-01, внешнее 481.57.1-02), ветошь и инструмент.

Порядок замены уплотнительных колец

Демонтаж:

- Снимите колесо, открутите гайки крепления тормодеталями.

- Снимите тормодеталь в сборе с барабаном.

- Выбейте стопорное кольцо полуоси съемником.

- Сдвиньте фланец вдоль полуоси, извлеките старые уплотнительные кольца.

Монтаж:

- Обезжирьте посадочные места на фланце и полуоси.

- Установите новые кольца (внутреннее - на полуось, внешнее - в канавку фланца).

- Нанесите тонкий слой смазки Литол-24 на кромки колец.

- Наденьте фланец на полуось до упора, зафиксируйте стопорным кольцом.

Контроль после сборки:

- Проверьте легкость вращения ступицы рукой

- Залейте масло до контрольного уровня

- Проведите пробный выезд с осмотром фланцев через 2 часа работы

Ремонт резьбы в посадочных отверстиях

Повреждённая резьба в посадочных отверстиях картера заднего моста МТЗ 82 (например, под болты крепления редуктора, крышек подшипников или сальников) приводит к недопустимым утечкам масла, ослаблению соединений и ускоренному износу деталей. Чаще всего дефекты возникают из-за перетяжки крепёжных элементов, коррозии или некорректного монтажа.

Качественное восстановление резьбы требует очистки зоны ремонта от загрязнений и остатков старой смазки. Обязательно удалите металлическую стружку магнитом или продувкой, чтобы исключить попадание абразива в механизмы моста. Оцените степень повреждения: сколы, сорванные витки или деформацию отверстия.

Способы восстановления резьбы

Выбор метода зависит от тяжести повреждений и эксплуатационных требований к соединению:

- Прогонка метчиком – применяется при незначительных задирах. Используйте калибровочный метчик того же размера (М10-М16), обильно смазанный СОЖ. Работайте строго перпендикулярно отверстию, делая 1-2 оборота вперёд и 0.5 оборота назад для сброса стружки.

- Установка футорки (ремонтной вставки) – оптимально при срыве 30-60% витков:

- Рассверлите отверстие под размер вставки (например, М12→М14).

- Нарежьте новую резьбу увеличенного шага специальным метчиком из ремкомплекта.

- Вкрутите вставку (стальную или бронзовую) с фиксатором Loctite 638 до упора.

- Удалите монтажный хвостовик и обработайте зону заподлицо.

- Сварка с последующей обработкой – для критичных отверстий с крупными сколами. Заварите дефект аргоном, затем рассверлите и нарежьте оригинальную резьбу.

Рекомендации для продления срока службы

| Параметр | Норма | Последствия нарушения |

|---|---|---|

| Момент затяжки болтов | Согласно таблице ГОСТ | Деформация фланцев, срыв резьбы |

| Соосность отверстий | ±0.1 мм | Перекос соединения, утечки |

| Защита от коррозии | Герметик, медная смазка | Заклинивание болтов при демонтаже |

После ремонта проверяйте герметичность соединений под нагрузкой. Используйте динамометрический ключ для соблюдения момента затяжки. При установке футорок избегайте применения алюминиевых вставок в высоконагруженных узлах – они не выдерживают вибрации моста.

Регулировка предварительного натяга подшипников

Предварительный натяг подшипников дифференциала и ведущей шестерни заднего моста МТЗ 82 критически влияет на ресурс узла. Недостаточный натяг провоцирует осевые люфты, ударные нагрузки и преждевременный износ. Избыточный натяг вызывает перегрев подшипников, заклинивание и разрушение сепараторов.

Регулировка выполняется после замены подшипников или при появлении признаков неисправности: гула при разгоне/торможении, вибрации моста, подтекании масла у сальников. Требует точности и использования специального инструмента (динамометра-моментного ключа).

Порядок регулировки натяга подшипников дифференциала

- Снять задние полуоси, крышки подшипников дифференциала и старые регулировочные прокладки.

- Установить крышки без прокладок, затянуть болты крепления равномерно с моментом 100-120 Н·м.

- Измерить динамометром момент проворачивания дифференциала за фланец полуоси. Норма: 0.2-0.4 Н·м.

- Подбирать прокладки под крышки: увеличение толщины уменьшает натяг, уменьшение – повышает. Суммарная толщина пакета для обеих сторон – одинаковая.

- Повторять замеры после каждой установки прокладок до достижения нормы проворачивания.

Регулировка подшипников ведущей шестерни осуществляется изменением толщины распорной втулки между внутренними кольцами подшипников:

- Собрать узел шестерни с новой втулкой и подшипниками.

- Затянуть гайку фланца моментом 200-250 Н·м без прокручивания вала.

- Замерить момент проворачивания динамометром. Требуемое значение: 1.0-2.5 Н·м.

- При отклонениях – разобрать узел, заменить распорную втулку (толще при малом натяге, тоньше при чрезмерном).

| Узел | Контрольный момент проворачивания | Критичные отклонения |

|---|---|---|

| Дифференциал | 0.2-0.4 Н·м | <0.15 Н·м или >0.6 Н·м |

| Ведущая шестерня | 1.0-2.5 Н·м | <0.8 Н·м или >3.0 Н·м |

После регулировки проверьте отсутствие заеданий и нагрев узла при пробном вращении. Используйте только сертифицированные прокладки и втулки. Неправильная толщина регулировочных элементов – основная причина повторных поломок.

Контроль состояния стопорных колец и пластин

Регулярно проверяйте стопорные кольца и пластины на предмет деформации, трещин или следов износа. Особое внимание уделите местам их установки в осевых отверстиях полуосей и на шестернях дифференциала – отсутствие люфта и надежная фиксация критичны для предотвращения смещения деталей.

При выявлении повреждений немедленно замените дефектные элементы новыми. Никогда не устанавливайте бывшие в употреблении стопорные кольца или пластины – их упругость снижена, что может привести к самопроизвольному размыканию и катастрофическому разрушению узла.

Порядок действий при обслуживании

- Очистите посадочные канавки от грязи и металлической стружки

- Проверьте целостность замков колец (раскрытие не более 10% от номинального диаметра)

- Убедитесь, что пластины прилегают к опорным поверхностям без перекоса

- При установке новых колец используйте специальные клещи, исключающие повреждение

| Признак неисправности | Последствия | Действие |

|---|---|---|

| Смещение кольца из канавки | Выпадение подшипников, разрушение шестерен | Срочная замена с промером посадочного места |

| Задиры на пластинах | Нарушение теплового зазора, заклинивание | Шлифовка опорных поверхностей + замена пластин |

Используйте только оригинальные запчасти – несоответствие толщины пластин или упругости колец заводским параметрам вызывает ускоренный износ. После ремонта проведите пробную обкатку (15-20 минут) с последующим контролем температуры узла.

Диагностика износа шестерен планетарного механизма

Проверку начинают с анализа посторонних шумов при работе заднего моста: характерный вой или вибрация на высоких скоростях, усиливающийся при повороте, указывают на проблемы в планетарном редукторе. Обязательно выполняется визуальный осмотр металлической стружки на магнитной пробке сливного отверстия картера – крупные фрагменты или обильная мелкая крошка подтверждают активное разрушение зубьев.

Для точной локализации дефекта демонтируют кожух заднего моста и проверяют осевой люфт сателлитов планетарной передачи пальцем (допуск – до 0,3 мм). Измерьте зазор между шестернями и водилом щупом: превышение 0,5 мм сигнализирует о критическом износе опорных поверхностей или подшипников.

Методы контроля состояния шестерен

- Тест на заклинивание: Зафиксируйте фланец полуоси, попытайтесь провернуть вал редуктора. Чрезмерный холостой ход или рывки указывают на сколы зубьев.

- Измерение пятна контакта: Нанесите краску на зубья сателлитов, прокрутите механизм под нагрузкой. Смещение отпечатка к краю или основанию зуба – признак неправильного зацепления.

- Контроль геометрии: Используйте штангенциркуль для замера толщины зубьев в нескольких точках. Разница более 0,1 мм между новыми и рабочими шестернями требует замены комплекта.

| Симптом | Вероятная причина | Проверочное действие |

| Лязг при переключении передач | Износ шлицев водила или шестерен | Осмотр на предмет зазора в шлицевом соединении |

| Вибрация только при прямолинейном движении | Деформация оси сателлитов | Замер биения индикаторной головкой |

| Потеря масла через сальники | Увеличение зазоров из-за износа подшипников | Проверка радиального люфта валов |

Важно: Все замеры выполняйте после прогрева масла до рабочей температуры (+50...+60°C). При обнаружении выработки заменяйте шестерни планетарного механизма только комплектом, включая сателлиты, солнечную и коронную шестерни – установка отдельных деталей приводит к ускоренному разрушению узла.

Визуальный осмотр картера на предмет деформаций

Тщательно очистите поверхность картера заднего моста от грязи, масла и налипших загрязнений. Используйте металлическую щётку и ветошь для обеспечения чёткой видимости всех участков – особенно критичны места крепления редуктора, фланцев полуосей и зоны сварных швов.

Осмотрите картер при ярком освещении под разными углами зрения, обращая внимание на искривления плоскостей, вмятины, трещины или локальные вздутия металла. Проверьте геометрию посадочных фланцев – перекосы часто свидетельствуют о серьёзных деформациях.

Ключевые зоны контроля и методы выявления

Критичные участки для диагностики:

- Точки крепления корпуса редуктора – ищите волнообразные дефекты или зазоры

- Зона полуосевых чулков – проверьте соосность и параллельность поверхностей

- Сварные соединения – контролируйте целостность швов вдоль всего периметра

| Признак деформации | Метод проверки | Риски при игнорировании |

|---|---|---|

| Визуальная кривизна плоскостей | Линейка/щуп вдоль поверхности | Разгерметизация, утечка масла |

| Микротрещины у болтовых отверстий | Лупа 5-7×, керосиновая проба | Развитие сквозных разрушений |

| Вздутия возле сварных швов | Простукивание молотком (звонкий vs глухой звук) | Потеря жёсткости конструкции |

Действия при обнаружении дефектов:

- Мелкие вмятины без напряжений – контроль в процессе эксплуатации

- Трещины, перекосы фланцев свыше 0.5 мм – демонтаж и ремонт на прессе

- Деформации с изменением геометрии посадочных мест – замена картера

Шлифовка посадочных мест под сальники

При износе посадочных мест под сальники на цапфах полуосей или фланцах редуктора заднего моста МТЗ-82 возникают утечки масла. Дефекты проявляются в виде задиров, эллипсности или ступенчатого износа поверхности. Шлифовка восстанавливает геометрию и шероховатость, обеспечивая плотное прилегание манжеты.

Перед обработкой демонтируйте полуоси или фланец, тщательно очистите поверхности от загрязнений и остатков старого сальника. Измерьте износ индикаторным нутромером – допустимый диаметр должен соответствовать заводским спецификациям (обычно в пределах 80-80,2 мм для полуосей). При превышении значений требуется шлифовка на токарном станке с последующим нанесением защитного покрытия.

Технология восстановления

Последовательность операций:

- Закрепите деталь в патроне станка, проверьте биение (макс. 0,03 мм)

- Обработайте поверхность мелкозернистым абразивом (зернистость 320-400) с минимальным съёмом металла (0,05-0,1 мм)

- Контролируйте диаметр микрометром после каждого прохода

- Доведите шероховатость до Ra=0,8-1,2 мкм полировочной пастой

Альтернатива при отсутствии станка: Используйте ремонтные сальники с металлическим кожухом, компенсирующие износ на 0,3-0,5 мм, или нанесение слоя эпоксидного компаунда.

| Параметр | Норма для полуоси | Предел износа |

| Диаметр посадочного места | 80±0,023 мм | 80,3 мм |

| Эллипсность | не более 0,02 мм | 0,05 мм |

| Конусность | не более 0,02 мм | 0,04 мм |

После шлифовки обязательно установите новый сальник, смазав его кромку трансмиссионным маслом. Проверяйте состояние посадочных мест при каждой замене манжет – своевременное восстановление предотвратит выход из строя подшипников и шестерён главной передачи.

Устранение задиров на рабочих поверхностях деталей заднего моста МТЗ 82

Обнаружение задиров на шестернях главной передачи, полуосях или дифференциала требует немедленного вмешательства. Игнорирование дефектов ускоряет износ сопряженных деталей из-за абразивного воздействия металлической стружки и нарушения геометрии контактных пятен. Первый этап – демонтаж узла с последующей тщательной промывкой всех компонентов в керосине для удаления продуктов износа.

Визуальный и инструментальный контроль определяет степень повреждений: поверхностные риски допустимо устранить притиркой, глубокие (>0,2 мм) требуют замены деталей. Обязательно проверяйте геометрию валов (биение ≤ 0,03 мм) и состояние подшипников – их разрушение часто является причиной перекоса и заклинивания.

Порядок восстановления рабочих поверхностей

Этапы механической обработки:

- Зачистка задиров абразивной пастой ГОИ или алмазной пастой с помощью притиров (для шестерен)

- Шлифовка царапин на валах на токарном станке с последующей полировкой войлочным кругом

- Замена деформированных сальников и стопорных колец

Критические требования: После обработки проведите хроматографию поверхностей для контроля твердости. Разница показателей на поврежденном и цельном участке не должна превышать 10%. Обязательно соблюдайте чистоту сборки – микрочастицы металла вызывают повторные задиры.

Профилактические меры:

- Контроль уровня масла в мосту (не ниже контрольной пробки)

- Использование только рекомендованных марок трансмиссионных масел (ТАД-17И, ТМ-5-18)

- Своевременная замена сальников полуосей при появлении течи

| Деталь | Допустимая глубина задира | Метод восстановления |

|---|---|---|

| Коническая шестерня | ≤ 0.1 мм | Притирка с проверкой пятна контакта |

| Полуось | ≤ 0.15 мм | Шлифовка под ремонтный размер |

| Шлицы дифференциала | Не допускаются | Замена корпуса дифференциала |

Замена подшипников корпуса дифференциала

Замена подшипников корпуса дифференциала требует полного демонтажа узла из заднего моста. Для этого слейте масло, отсоедините карданный вал, полуоси, снимите крышки подшипников ведущей шестерни и тормозные барабаны. Выпрессуйте корпус дифференциала в сборе с главной передачей, предварительно ослабив регулировочные гайки конических подшипников.

После извлечения узла разберите корпус дифференциала: снимите стопорные пластины, открутите болты крепления чашек сателлитов, удалите шестерни полуосей, сателлиты и оси. Тщательно очистите все детали от старой смазки и металлической стружки перед установкой новых подшипников.

Технология замены и регулировки

С помощью гидравлического пресса выпрессуйте старые конические подшипники с посадочных мест корпуса дифференциала. Запрессуйте новые подшипники, используя оправку для равномерного усилия. При сборке узла соблюдайте ключевые этапы:

- Установите оси сателлитов с новыми подшипниками, проверьте плавность вращения.

- Зафиксируйте оси стопорными пластинами, убедившись в отсутствии осевого люфта.

- Соберите шестерни полуосей и сателлиты, смажьте трущиеся поверхности трансмиссионным маслом.

После сборки установите корпус дифференциала в картер моста. Обязательно выполните регулировку подшипников:

- Затяните регулировочные гайки с моментом 12-16 Н·м для предварительного натяга.

- Прокрутите корпус дифференциала для распределения смазки.

- Отрегулируйте зазор проворачиванием гаек до момента проворачивания вала 0.2-0.4 Н·м.

Проверьте биение корпуса дифференциала индикаторной стойкой – допустимое значение не превышает 0.08 мм. Залейте свежее масло марки ТАД-17И до контрольного отверстия. Первые 10 часов эксплуатации избегайте пиковых нагрузок для приработки подшипников.

Настройка моментов затяжки крепежных болтов

Правильная затяжка крепежных элементов заднего моста МТЗ-82 критически влияет на герметичность соединений, отсутствие вибраций и ресурс деталей. Недостаточный момент приводит к самоотвинчиванию и разрушению узлов из-за ударных нагрузок, а чрезмерный – к деформации фланцев, срыву резьбы или разрушению подшипников.

Для работы необходим откалиброванный динамометрический ключ с диапазоном, соответствующим требованиям технической документации. Все резьбовые соединения предварительно очищаются от загрязнений и старой смазки, а болты/гайки с поврежденной резьбой подлежат обязательной замене.

Ключевые узлы и параметры затяжки

- Фланцы картера редуктора и крышек подшипников: Затяжка крест-накрест в несколько этапов (с доведением до номинала)

- Крышка редуктора заднего моста: Контроль плоскостности прилегания перед финальной затяжкой

- Ступицы колес: Обязательная последующая регулировка подшипников после затяжки

- Крепление редуктора к корпусу заднего моста: Проверка состояния посадочных поверхностей

| Узел | Тип резьбы | Момент затяжки (Н·м) |

| Болты картера главной передачи (М12) | М12х1.25 | 90-110 |

| Гайки ступиц задних колес (М24) | М24х1.5 | 350-400 |

| Болты крышки редуктора (М10) | М10х1.25 | 45-55 |

| Крепление редуктора к мосту (М16) | М16х1.5 | 160-190 |

- Нанесите монтажную смазку на резьбу и опорные поверхности только если это прямо указано в руководстве (некоторые соединения требуют сухой затяжки).

- Выполните предварительную затяжку с усилием 30-50% от номинального момента по диагональной схеме.

- Доведите момент до полного значения в два прохода (60% → 100%), соблюдая последовательность крест-накрест.

- Проверьте отсутствие перекоса ответных фланцев щупом (допуск не более 0.1 мм).

- После первых 10-15 часов эксплуатации обязательно проведите контрольный подтяж (кроме соединений с контролируемым натягом).

Чистка сапуна заднего моста для предотвращения утечек

Забитый сапун создает избыточное давление внутри заднего моста МТЗ-82 во время работы. Это давление ищет выход, выдавливая масло через сальники полуосей, уплотнения редуктора или стыки картера. Регулярная очистка сапуна – простейшая и критически важная операция для предотвращения таких утечек.

Процедура чистки не требует специальных инструментов или разборки узлов. Она выполняется на холодном мосту, чтобы избежать ожогов и обеспечить безопасность. Основная цель – восстановить свободное прохождение воздуха через клапан сапуна, сбрасывающий избыточное давление.

Порядок очистки сапуна

Необходимые материалы: чистая ветошь, металлическая щетка (можно старой зубной), промывочная жидкость (керосин, WD-40, дизтопливо).

- Локализация сапуна: Найдите сапун на верхней части картера заднего моста (обычно ближе к редуктору). Это небольшая деталь с грибкообразным колпачком на ножке.

- Предварительная очистка: Тщательно протрите область вокруг сапуна ветошью, удаляя грязь и масло. Это предотвратит попадание мусора внутрь моста при снятии.

- Снятие колпачка: Аккуратно снимите резиновый или пластмассовый колпачок сапуна. Иногда он просто натянут, иногда зафиксирован пружинным кольцом.

- Очистка деталей:

- Промойте колпачок в промывочной жидкости, удаляя масляную пленку и грязь изнутри.

- Очистите металлическую ножку сапуна щеткой и ветошью с промывкой. Убедитесь, что продольные канавки на ножке и отверстие в ее основании свободны.

- Продувка: Сильно продуйте ножку сапуна ртом или сжатым воздухом для удаления остатков загрязнений из внутреннего канала.

- Проверка: Убедитесь, что воздух свободно проходит через канал в ножке сапуна (подуйте в основание ножки).

- Установка: Полностью высушите детали. Наденьте чистый колпачок обратно на ножку сапуна до упора.

Периодичность и контроль: Проводите чистку сапуна минимум раз в сезон (лучше – каждые 250 моточасов) или при первых признаках утечки масла из уплотнений моста. После чистки регулярно осматривайте сальники полуосей и места стыков картера: прекращение или значительное уменьшение подтеканий масла подтвердит успешность процедуры.

| Признак | Причина | Действие после чистки |

|---|---|---|

| Масло на внутренней поверхности колес, потеки по ступице | Выдавливание через сальники полуосей из-за давления | Утечки должны прекратиться, если сальники не изношены критически |

| Масло на картере редуктора, стыках половин моста | Давление выдавливает масло через прокладки/герметик | Подтекания уменьшатся или исчезнут |

| Масляное пятно под трактором после стоянки | Следствие активной утечки в рабочем режиме | Объем пятна должен резко сократиться |

Важно: Если чистка сапуна не устранила утечки, причина может быть в изношенных сальниках полуосей, поврежденных прокладках, переливе масла в мосту или износе подшипников дифференциала. Требуется углубленная диагностика.

Проверка геометрии посадочных фланцев

Искажение геометрии фланцев крепления колёс или редуктора приводит к ускоренному износу подшипников, сальников и шестерён главной передачи. Деформации возникают после ударных нагрузок (наезд на препятствие), неквалифицированного ремонта или естественного старения металла. Без своевременного выявления проблема провоцирует перегрев узла, течь масла и разрушение зубчатых зацеплений.

Контроль выполняют на снятом мосту с предварительной очисткой поверхностей от грязи и следов старого герметика. Используйте поверочную плиту класса точности не ниже 1 или специальные оправки с индикаторными стойками. Критически важны параметры: соосность посадочных отверстий под подшипники, перпендикулярность торцов фланца к оси вала, плоскостность привалочных поверхностей.

Порядок измерений

- Биение торцевой поверхности: Зафиксируйте мост на стенде, установите индикаторную головку перпендикулярно фланцу. Проворачивайте вал, регистрируя отклонения стрелки. Допустимое значение – не более 0,05 мм на диаметре 200 мм.

- Радиальное биение отверстий: Вставьте калиброванную оправку в посадочные гнёзда подшипников. Замерьте индикатором биение по наружному диаметру оправки в двух плоскостях. Максимально допустимое отклонение – 0,03 мм.

- Параллельность крепёжных отверстий: Проверьте установочные шпильки на отсутствие изгиба. Приложите линейку к привалочной плоскости, измерьте зазоры щупом. Локальные неровности свыше 0,1 мм требуют шлифовки.

| Параметр | Инструмент | Норматив (мм) |

|---|---|---|

| Торцевое биение | Индикатор на стойке | ≤ 0,05 |

| Радиальное биение | Оправка + индикатор | ≤ 0,03 |

| Плоскостность | Линейка + щуп | ≤ 0,1 |

При превышении допустимых значений фланец подлежит механической правке на прессе с контролем индикатором. Сильные деформации требуют расточки посадочных мест с последующей установкой ремонтных втулок или заменой узла. После реставрации обязательна проверка контактного пятна шестерён главной передачи.

Восстановление защитного покрытия картера

Защитное покрытие картера заднего моста МТЗ 82 подвержено механическим повреждениям и коррозии из-за постоянного контакта с абразивными материалами, влагой и химическими реагентами. Отсутствие своевременного восстановления слоя приводит к ускоренному износу металла, образованию свищей и утечкам масла, что влечёт за собой дорогостоящий ремонт узла.

Процедура восстановления покрытия требует тщательной подготовки поверхности и выбора правильных материалов. Несоблюдение технологии нанесения антикоррозионного состава снижает его адгезию и долговечность, сводя на нет защитные функции.

Этапы восстановления защитного слоя

Для гарантированного результата выполняйте работы в строгой последовательности:

- Очистка поверхности:

- Удалите остатки старого покрытия металлической щёткой или пескоструйным аппаратом

- Обезжирьте картер растворителем (уайт-спирит, ацетон)

- Просушите поверхность сжатым воздухом

- Грунтование:

- Нанесите антикоррозионную грунтовку (например, эпоксидную) в 2 слоя

- Выдержите межслойную сушку согласно инструкции производителя

- Нанесение финишного покрытия:

- Используйте специализированные эмали для мостов (типа Hammerite или TERMOPLAST)

- Распыляйте состав равномерно при температуре +5...+35°C

- Сформируйте 2-3 слоя с перерывом на высыхание

Критерии качественного покрытия: отсутствие подтёков, однородная текстура, толщина слоя 150-200 мкм. Для проверки адгезии сделайте надрез крест-накрест ножом – отслоение краёв не допускается.

| Материал | Средний расход | Время высыхания |

| Грунт-праймер | 120-150 г/м² | 40-60 минут |

| Защитная эмаль | 100-130 г/м² | 24 часа (при +20°C) |

Важно: Перед установкой картера на трактор выдержите полную полимеризацию покрытия (не менее 72 часов). В процессе эксплуатации ежесезонно проверяйте целостность слоя, устраняя мелкие повреждения локальной зачисткой и точечным нанесением состава.

Диагностика коррозии внутренних полостей моста

Коррозия внутри картера заднего моста возникает из-за длительного контакта металлических поверхностей с загрязненным маслом или конденсатом, особенно при редкой замене смазки или использовании некондиционных технических жидкостей. Влага проникает через сапун, поврежденные сальники или микротрещины, запуская окислительные процессы на стенках картера и деталях дифференциала.

Основная опасность скрытой коррозии – постепенное истончение металла, образование раковин и отслоение продуктов ржавчины, которые циркулируют в масле как абразив. Это ускоряет износ шестерен главной пары, подшипников и полуосей, а в критических случаях приводит к разрушению корпуса моста.

Методы выявления внутренней коррозии

Прямая визуальная оценка возможна только после полной разборки узла:

- Контроль состояния масла: наличие эмульсии (белесый оттенок), металлической стружки или рыжего шлама при сливе.

- Использование эндоскопа через заливную горловину для осмотра стенок картера, сателлитов и шестерен без демонтажа.

- Анализ проб масла лабораторным методом на содержание частиц железа и воды.

При обнаружении признаков коррозии обязательна полная дефектовка:

- Демонтировать редуктор и полуоси.

- Зачистить пораженные участки шабером или щеткой по металлу.

- Оценить глубину повреждений: раковины свыше 1 мм или сквозные пятна требуют замены картера.

| Признак | Критичность | Действие |

| Точечные очаги ржавчины | Низкая | Механическая зачистка + антикоррозийная обработка |

| Глубокие раковины (до 0.5 мм) | Средняя | Нанесение уплотняющих герметиков |

| Сквозная коррозия или трещины | Высокая | Замена картера моста |

Важно! После устранения дефектов промойте полости керосином, обработайте преобразователем ржавчины и залейте свежее масло с антикоррозийными присадками. Для профилактики меняйте смазку строго по регламенту и проверяйте герметичность сапуна.

Использование консервантов при длительном простое техники

Длительный простой техники провоцирует коррозию внутренних поверхностей редуктора и подшипников заднего моста из-за конденсата, окисления масла и стекания смазки с ответственных узлов. Без защиты образуются задиры на шестернях, заклинивание подшипников и деформация сальников, что ведет к дорогостоящему ремонту.

Консервация создает барьерный слой на металлических деталях, вытесняет влагу из полостей и сохраняет эластичность уплотнителей. Для заднего моста МТЗ-82 применяют три типа составов: масляные консерванты для картера, густые смазки для шарниров и летучие ингибиторы для труднодоступных зон.

Порядок обработки и составы

- Подготовка: очистите корпус моста от грязи, прогрейте масло до +40°C для удаления конденсата, слейте отработанную смазку.

- Нанесение:

- Залейте в редуктор консервационное масло (МК-8, ПВК) до нижней кромки заливного отверстия

- Через масленки обработайте подшипники смазкой ЦИАТИМ-201 или Литол-24 с 5% парафина

- Распылите аэрозольный ингибитор (например, К-17) на фланцы валов и посадочные места сальников

- Герметизация: установите заглушки на сапун и технологические отверстия, оберните фланцы полиэтиленовой пленкой.

| Тип консерванта | Ключевые свойства | Срок защиты |

|---|---|---|

| Масла (ПВК, МС-70) | Вытесняют влагу, содержат антикоррозийные присадки | До 2 лет |

| Пластичные смазки (ЦИАТИМ-201) | Обволакивают детали, защищают от окисления | До 18 месяцев |

| Аэрозоли (K-17, Rust Stop) | Проникают в зазоры, образуют восковую пленку | До 12 месяцев |

Перед запуском техники удалите консерванты промывкой трансмиссионным маслом ТАП-15В. Проверяйте состояние защитного слоя каждые 6 месяцев: появление рыжих пятен или побелевших участков смазки требует повторной обработки.

Притирка шестерен главной передачи после ремонта

Притирка шестерен главной передачи – обязательный этап после замены зубчатых пар или ремонта дифференциала. Процедура обеспечивает оптимальный контакт зубьев ведущей и ведомой шестерен, минимизирует шум при работе и предотвращает преждевременный износ. Без правильной притирки даже новые детали быстро выйдут из строя из-за концентрации нагрузки на отдельных участках.

Процесс выполняется на специальном стенде или непосредственно на тракторе с соблюдением строгих регламентов. Требует контроля зазоров, углов контакта и равномерности пятна контакта. Используется специальная притирочная паста определенной зернистости и чистое трансмиссионное масло. Длительность зависит от состояния поверхностей и точности сборки.

Порядок выполнения притирки

- Подготовка: Очистите зубья от загрязнений, промойте полость моста. Установите ведущую шестерню с предварительным натягом подшипников согласно техническим условиям.

- Нанесение состава: Равномерно нанесите тонкий слой притирочной пасты средней зернистости (например, GOI) на рабочие поверхности зубьев ведомой шестерни.

- Первичная притирка: Вращайте ведущую шестерню (вручную или приводом стенда) на низких оборотах 10-15 минут в прямом направлении. Периодически проворачивайте ведомую шестерню на 1/4 оборота для равномерного распределения нагрузки.

- Проверка пятна контакта: Очистите зубья соляркой. Нанесите тонкий слой краски (синька, сурик) на 3-4 зуба ведомой шестерни. Прокрутите механизм под небольшой нагрузкой в обе стороны. Оцените отпечаток:

| Правильное пятно | Расположено в средней части зуба, занимает 50-70% длины, не доходит до кромок. |

| Неправильное пятно | Смещено к вершине, основанию или торцам зуба. Требует корректировки регулировочных шайб. |

- Финальная притирка: При удовлетворительном пятне контакта замените пасту на тонкодисперсную. Повторите вращение 5-10 минут для полировки поверхностей.

- Очистка и заправка: Тщательно промойте полость моста и шестерни до полного удаления абразива. Залейте свежее трансмиссионное масло рекомендованной марки (ТАП-15В, ТАД-17И и т.д.).

Ключевые требования: Избегайте высоких оборотов и ударных нагрузок при притирке. Контролируйте температуру узла – перегрев недопустим. После сборки проведите обкатку трактора на малых нагрузках (1-2 часа) с частой сменой направления движения для стабилизации контакта.

Контроль осевых смещений валов и шестерен

Осевые смещения приводят к нарушению контакта зубьев шестерен, вызывая локальный перегрев, ускоренный износ и задиры рабочих поверхностей. Проверку выполняют при помощи индикаторных часов (номинальный люфт – 0,05-0,20 мм для ведущего вала и 0,10-0,40 мм для шестерен дифференциала), предварительно демонтировав задний мост и зафиксировав валы от проворота.

Для измерения осевого зазора ведомой шестерни главной передачи используют гидравлический пресс: устанавливают индикатор на торец шестерни, создают осевое усилие через подшипник, фиксируют разницу между крайними положениями. Превышение допустимых значений требует регулировки подбором распорных шайб или замены деформированных стопорных пластин.

Ключевые операции регулировки

- Ведущий вал: регулировка осуществляется через предварительный натяг конических подшипников (моментом проворачивания 1,0-1,7 Н·м)

- Ведомая шестерня: установка распорных шайб между чашками дифференциала и подшипниками

- Корректировка зацепления: смещение ведущей шестерни прокладками под фланец картера

| Элемент | Допустимый зазор | Инструмент контроля |

|---|---|---|

| Вал ведущей шестерни | 0,05-0,20 мм | Индикатор с магнитной стойкой |

| Шестерни дифференциала | 0,10-0,40 мм | Гидропресс с динамометром |

Признаки критичного износа: характерный вой при разгоне/торможении, металлическая стружка в масле, вибрация на муфте сцепления. Регулярный контроль через каждые 1000 моточасов предотвращает разрушение зубьев и продлевает ресурс узла на 40-60%.

Усиление ослабленных крепежных резьбовых соединений

Ослабление резьбовых соединений в заднем мосте МТЗ-82 часто вызвано вибрационными нагрузками, ударными воздействиями или естественным износом резьбы. Критическими точками являются крепления картера редуктора, фланцев полуосей, крышек подшипников и кронштейнов. Игнорирование проблемы ведет к разгерметизации узлов, ускоренному износу деталей и поломкам.

Обнаружение ослабленного крепежа требует регулярной диагностики: проверьте момент затяжки динамометрическим ключом (значения уточняйте в технической документации), визуально ищите следы маслоподтеков в местах стыков, простукивайте ключом гайки/болты для выявления дребезжания. Особое внимание уделите соединениям, подверженным переменным нагрузкам – креплению главной передачи и дифференциала.

Методы восстановления и усиления соединений

Этапы работ:

- Очистка резьбы: Тщательно удалите грязь, масло и ржавчину металлической щеткой и спецрастворами.

- Визуальный контроль: Проверьте резьбу на срывы, задиры, деформацию. Поврежденные болты/гайки подлежат замене.

- Применение фиксирующих составов:

- Резьбовые герметики (аналог Loctite): Нанесите на очищенную резьбу перед сборкой. Выбирайте марку по требуемой силе фиксации (средняя/высокая прочность).

- Анаэробные уплотнители: Используйте для фланцевых соединений и шпилек, работающих в масляной среде.

- Механические средства фиксации:

- Контргайки: Установите вторую гайку поверх основной с рекомендуемым моментом затяжки.

- Шплинты и стопорные шайбы: Примените для соединений со шлицевыми гайками (например, крепление колес).

- Деформируемые шайбы (гровер): Установите под головку болта/гайку для создания постоянного упругого напряжения.

- Замена крепежа: Используйте болты/гайки повышенного класса прочности (не ниже 8.8) при наличии значительных нагрузок.

- Восстановление резьбы: Для поврежденных отверстий в корпусе моста:

- Нарежьте ремонтную резьбу увеличенного диаметра.

- Установите резьбовые вставки (футорки, хеликоильные вставки).

Контроль после ремонта: Обязательно проведите пробный запуск агрегата под нагрузкой с последующей проверкой момента затяжки через 5-10 моточасов. Используйте только рекомендованный производителем смазочный материал для узла, так как неправильная смазка влияет на трение в резьбе и фактический момент затяжки.

Применение герметиков нового поколения для прокладок

Традиционные картонные прокладки заднего моста МТЗ-82 часто требуют замены из-за выдавливания, усыхания или деформации, особенно при работе в экстремальных температурных режимах и под высокими нагрузками. Современные анаэробные герметики предлагают технологичную альтернативу, создавая монолитное, устойчивое к вибрациям и перепадам давления соединение фланцев редуктора, картера главной передачи и бортовых редукторов.

Ключевое преимущество таких составов – способность заполнять микронеровности (до 0,5 мм) на сопрягаемых поверхностях, исключая необходимость идеальной притирки. Они сохраняют эластичность после полимеризации, компенсируя термические деформации металла, и устойчивы к агрессивным средам (маслам, топливу, антифризам). Для ответственных узлов моста (разъем картера и крышки подшипника дифференциала, фланец хвостовика) рекомендуется выбирать герметики с высокой прочностью на сдвиг и рабочим диапазоном от -60°C до +200°C.

Практические аспекты применения

Перед нанесением герметика обязательна подготовка поверхностей:

- Механическая очистка от старой прокладки, герметика и загрязнений.

- Обезжиривание ацетоном или специальным очистителем.

- Просушка – влага препятствует полимеризации анаэробных составов.

Нанесение производится непрерывной тонкой нитью (1-2 мм) по контуру посадочного места одной из деталей. Важно избегать разрывов линии и избыточного слоя – выдавливание внутрь узла может привести к засорению масляных каналов. Сборку осуществляют сразу после нанесения, равномерно затягивая крепеж с рекомендованным моментом. Полное отверждение происходит за 12-24 часа при комнатной температуре.

Критерии выбора герметика для МТЗ-82:

| Тип соединения | Рекомендуемый класс герметика | Особенности |

| Плоские фланцы (картер, крышки) | Анаэробный фланцевый (синий или красный, средняя/высокая прочность) | Высокая заполняющая способность, устойчивость к вибрации |

| Резьбовые соединения (болты, шпильки) | Анаэробный фиксатор резьбы (зеленый, средняя прочность) | Предотвращает самоотвинчивание, герметизирует резьбу |

| Уплотнение подшипниковых узлов | Ремонтные составы для зазоров до 0.5 мм | Термостойкость, совместимость с маслами |

Использование герметиков вместо прокладок существенно продлевает ресурс соединений заднего моста, снижая риск течей масла и последующих поломок (износ шестерен, выход из строя подшипников). Регулярная ревизия состояния швов во время ТО и применение качественных материалов – залог долговечной работы агрегата.

Модернизация системы вентиляции картера заднего моста

Штатная система вентиляции картера заднего моста МТЗ-82 подвержена засорению пылью и грязью, что приводит к повышению внутреннего давления. Избыточное давление вытесняет масло через сальники и уплотнения, вызывая течи и ускоренный износ подшипников. Недостаточный отвод картерных газов также способствует окислению масла и образованию отложений на деталях редуктора.

Модернизация направлена на установку отдельного клапана вентиляции с лабиринтным или центробежным фильтром, исключающим прямой контакт атмосферы с полостью моста. Клапан монтируется в верхней точке картера через адаптер, а штатная сапунная трубка заменяется на изогнутый патрубок с вертикальным выводом. Это предотвращает попадание воды и абразива при работе в сложных условиях.

Ключевые компоненты и порядок работ

Необходимые элементы для модернизации:

- Клапан вентиляции мембранного типа (например, БелМаг или Hirschmann)

- Лабиринтный маслоотделитель из алюминиевого сплава

- Патрубок с углом изгиба 90° (длина от 30 см)

- Герметизирующие прокладки и хомуты из нержавеющей стали

Последовательность установки:

- Слить масло из заднего моста через сливное отверстие

- Демонтировать штатную сапунную трубку и заглушку на корпусе редуктора

- Установить адаптер с резьбой G1/4" в посадочное отверстие

- Закрепить лабиринтный фильтр на адаптере через медную прокладку

- Присоединить к фильтру клапан вентиляции и патрубок для вывода газов вверх

- Проверить герметичность соединений и залить свежее масло

| Параметр | Штатная система | После модернизации |

| Защита от загрязнений | Сетчатый фильтр | Лабиринтный сепаратор + клапан |

| Давление в картере | До 0.8 бар | Не более 0.2 бар |

| Ресурс сальников | 500-700 моточасов | 1200+ моточасов |

Обслуживание модернизированной системы требует ежесезонной очистки лабиринтного фильтра керосином и контроля целостности мембраны клапана. Признаком необходимости обслуживания является появление масляных пятен вокруг патрубка или снижение уровня масла без видимых подтёков.

Организация регулярной чистки моста от загрязнений

Регулярное удаление грязи, масляного налета и растительных остатков с корпуса заднего моста и прилегающих узлов является критически важной профилактической мерой. Накопление загрязнений приводит к перегреву агрегата, ускоренной коррозии, затрудняет визуальный контроль состояния сальников и соединений на предмет течей, а также маскирует мелкие механические повреждения корпуса.

Плотный слой грязи работает как теплоизолятор, препятствуя эффективному охлаждению моста при работе под нагрузкой. Особую опасность представляет смесь пыли и масла, образующая абразивную пасту, которая при попадании на сальники или уплотнения резко сокращает их ресурс. Забитые грязью вентиляционные клапаны не обеспечивают сброс избыточного давления, что ведет к выдавливанию уплотнений и утечкам масла.

Порядок проведения чистки и ключевые моменты

Подготовка и безопасность:

- Обеспечьте устойчивое положение трактора, затормозите его стояночным тормозом, подложите упоры под колеса. При необходимости поддомкрачивания используйте надежные опоры.

- Дождитесь полного остывания моста после работы.

- Подготовьте необходимый инструмент: щетки с жесткой пластиковой или латунной щетиной, скребки из мягкого металла (дерева, пластика), ветошь, емкости для сбора стоков (если используется моющая жидкость), средства индивидуальной защиты (очки, перчатки).

Процесс очистки:

- Первичная очистка: Удалите крупные комья грязи, растительность, солому скребком или вручную. Особое внимание уделите местам вокруг картера редуктора, фланцев полуосей, сальников, вентиляционного клапана и сливной/заливной пробок.

- Мойка/Очистка:

- Сухой метод: Используйте щетки и сжатый воздух (осторожно, избегая направления струи на сальники). Эффективен против пыли и сухой грязи.

- Влажный метод: При сильном загрязнении маслянистыми отложениями допустимо применение специальных моющих средств (не агрессивных к резине и краске) или керосина. Нанесите средство, дайте время для растворения налета, затем тщательно смойте водой под умеренным давлением. Избегайте прямого сильного напора воды на сальники и вентиляционный клапан!

- Промывка вентиляционного клапана: Снимите клапан (обычно расположен на верхней части картера моста), промойте его в чистом керосине или моющем средстве, продуйте сжатым воздухом, убедитесь в свободном прохождении воздуха. Установите на место.

- Завершающая просушка: После влажной очистки тщательно протрите все доступные поверхности моста сухой ветошью. Желательно дать агрегату просохнуть естественным путем или использовать сжатый воздух (на минимальном давлении) перед запуском трактора в работу.

Очистка при различных типах загрязнений:

| Тип загрязнения | Рекомендуемый метод | Важные нюансы |

|---|---|---|

| Пыль, сухая земля, растительные остатки | Щетки, скребки, сжатый воздух | Особенно эффективен сухой метод. Удалять до начала влажной уборки. |

| Замасленная грязь, масляные подтеки | Моющие средства, керосин + щетки + вода | Тщательно смывать остатки моющей химии. Искать источник течи масла. |

| Застарелые, "прикипевшие" отложения | Повторное нанесение моющего средства/керосина, механическая очистка мягким скребком | Не использовать металлические щетки/скребки во избежание повреждения поверхностей. |

После чистки: Всегда проверяйте состояние сливной и заливной пробок, убедитесь, что они плотно закручены. Проведите визуальный осмотр корпуса моста, сальников, шпилек, фланцев на предмет трещин, следов течи масла, ослабленных соединений. Чистота поверхности позволяет легко выявить новые подтеки масла, появившиеся в процессе последующей эксплуатации.