Ремонт насоса гидроусилителя руля - своими руками или в сервисе?

Статья обновлена: 01.03.2026

Неисправность насоса гидроусилителя руля мгновенно превращает управление автомобилем в тяжелую работу. Посторонний шум, стук, тугое вращение руля или подтекание жидкости – явные признаки проблемы.

Столкнувшись с этой неполадкой, автовладелец оказывается перед выбором: попытаться отремонтировать насос ГУР самостоятельно или доверить работу специализированной мастерской.

Самостоятельный ремонт требует серьезных технических навыков, специального инструмента и глубокого понимания устройства гидросистемы. Ошибки чреваты не только повторным выходом агрегата из строя, но и риском для безопасности движения.

Обращение в профессиональный автосервис гарантирует точную диагностику, использование качественных запчастей и оборудования, а также предоставление гарантии на выполненные работы. Это обеспечивает надежность и долговечность восстановленного узла.

Подготовка инструментов для самостоятельной диагностики

Комплексная проверка насоса ГУР требует минимального набора инструментов, обеспечивающих безопасность и доступ к ключевым узлам системы. Отсутствие специализированного оборудования частично компенсируется базовыми приспособлениями, но ограничивает глубину анализа.

Обязательный комплект включает средства защиты и контроля, а также приспособления для демонтажа элементов гидросистемы. Убедитесь в наличии чистых ветошей и емкости для слива рабочей жидкости перед началом работ.

Базовый набор инструментов

Для первичной диагностики потребуется:

- Средства защиты: резиновые перчатки, очки

- Контрольно-измерительные:

- Манометр (0-150 Бар) с переходником под штуцер рейки

- Тестер напряжения мультиметр

- Слесарные:

- Набор рожковых ключей (8-19 мм)

- Шприц медицинский для забора жидкости

- Чистая прозрачная тара для оценки состояния жидкости

Дополнительные приспособления

| Тип оборудования | Назначение | Альтернатива |

|---|---|---|

| Стенд проверки давления | Замер производительности насоса под нагрузкой | Ручной манометр с клапаном сброса |

| Стетоскоп автослесаря | Выявление посторонних шумов в подшипниках | Деревянная трубка/шуруп |

| Инфракрасный термометр | Контроль перегрева корпуса насоса | Тактильная оценка (с осторожностью) |

Помните: отсутствие диагностического сканера исключает анализ ошибок ЭБУ и параметров работы электронасосов. Для проверки датчиков давления или блоков управления современного ГУР потребуется визит в сервис.

Проверка уровня жидкости гидроусилителя

Регулярная проверка уровня жидкости ГУР – критически важная процедура для стабильной работы системы. Низкий уровень приводит к кавитации насоса, ухудшению усилия на руле и преждевременному износу компонентов. Проверку выполняйте исключительно на холодном двигателе (после длительной стоянки) для точности показаний.

Найдите бачок ГУР под капотом (обычно пластиковый с символом руля или надписью «Power Steering»). На корпусе нанесены метки «MIN» и «MAX» (или «HOT»/«COLD»). Убедитесь, что поверхность бачка чистая перед проверкой во избежание попадания загрязнений внутрь при открытии.

Порядок действий

- Протрите крышку и горловину бачка ветошью.

- Открутите крышку (часто с щупом или защелками).

- Извлеките щуп (если он в крышке), протрите его, вставьте обратно до упора и снова извлеките.

- Считайте уровень: он должен быть между метками MIN и MAX.

Важные нюансы:

- Для бачков без щупа уровень виден на прозрачной стенке – жидкость должна быть на середине между рисками.

- Цвет жидкости: свежая – обычно красная (ATF) или зеленая/жёлтая (спецжидкости). Помутнение или запах гари сигнализируют о необходимости замены.

- Резкое падение уровня указывает на утечку (рулевые рейки, шланги, насос).

| Состояние уровня | Рекомендуемое действие |

|---|---|

| Ниже MIN | Долить жидкость той же спецификации до середины между MIN/MAX |

| Выше MAX | Откачать излишки шприцем (избыток вызывает вспенивание) |

| На метке MIN | Долить до оптимального уровня (на 5-7 мм выше MIN) |

Используйте только жидкость, указанную в руководстве по эксплуатации авто. Смешивание разных типов (ATF, Pentosin, Multi-Vehicle) недопустимо и повреждает систему. После доливки запустите двигатель, несколько раз поверните руль от упора до упора для удаления воздушных пробок, заглушите мотор и перепроверьте уровень.

Осмотр подтёков на насосе и шлангах

Подтёки гидравлической жидкости в системе ГУР – первый признак неисправности. Наиболее уязвимыми местами являются соединения шлангов, сальник насоса, резьбовые заглушки и корпус насоса.

Игнорирование подтёков приводит к падению уровня жидкости, попаданию воздуха в систему и выходу из строя насоса или рулевой рейки. Регулярный осмотр позволяет вовремя выявить проблему.

Порядок выявления подтёков

- Очистка поверхностей: удалите грязь и старую жидкость с насоса, шлангов и соединений ветошью.

- Визуальная проверка при заглушённом двигателе:

- Осмотрите корпус насоса на трещины

- Проверьте места соединений шлангов с насосом и рейкой

- Изучите целостность шлангов (особенно в зонах перегибов)

- Тест под давлением (запустите двигатель):

- Попросите помощника вращать руль от упора до упора

- Контролируйте появление струй или капель на сальнике вала насоса

- Проверьте герметичность резьбовых пробок

- Диагностика труднодоступных мест с помощью зеркала и фонарика.

| Место подтёка | Вероятная причина |

|---|---|

| Сальник вала насоса | Износ уплотнителя, деформация вала |

| Резьбовые соединения | Ослабление крепежа, повреждение резьбы |

| Швы шлангов высокого давления | Трещины резины, коррозия оплётки |

| Хомуты возвратных шлангов | Недожатие, перетяжка, смещение |

Для точной локализации используйте специальный УФ-краситель: добавьте в бачок ГУР, после пробега подсвечивайте ультрафиолетовой лампой – течь проявится флуоресцентным свечением.

Выявление посторонних шумов при работе руля

Посторонние шумы в гидроусилителе руля проявляются в виде скрежета, воя, гула или стука при повороте рулевого колеса. Эти звуки чаще возникают на низких оборотах двигателя или при выкручивании руля в крайние положения. Игнорирование таких симптомов может привести к полному отказу насоса или повреждению рулевой рейки.

Источник шума определяют методом исключения: проверяют уровень и состояние жидкости ГУР, осматривают приводной ремень насоса на предмет трещин и натяжение, исключают трение рулевой колонки об обшивку. Важно дифференцировать шум насоса от подшипников генератора, помпы или элементов подвески, которые могут резонировать при маневрировании.

Диагностика в гаражных и профессиональных условиях

При самостоятельной проверке:

- Заведите двигатель, откройте капот и попросите помощника вращать руль от упора до упора – локализуйте источник звука с помощью автостетоскопа или металлического прутка.

- Обратите внимание на характер шума:

- Визг или писк – ослабление приводного ремня

- Гудение – воздух в системе или износ подшипника насоса

- Стук – люфт шкива или разрушение крыльчатки

В специализированной мастерской:

- Проводят компьютерную диагностику ЭУР (если система электронно-управляемая)

- Используют гидравлический манометр для замера давления в контуре:

Нормальное давление 70-100 бар Падение давления Износ насоса/засор фильтра Скачки давления Завоздушивание системы - Выполняют ультразвуковую диагностицию подшипников насоса

- Анализируют жидкость ГУР на наличие металлической стружки (признак износа деталей)

Тест на жёсткость рулевого колеса

Тест на жёсткость рулевого колеса – ключевой этап диагностики проблем ГУР. Он определяет сопротивление при повороте руля на неподвижном автомобиле с работающим двигателем, имитируя реальную нагрузку на систему. Ненормальные показатели сразу указывают на неполадки в контуре гидроусилителя.

Для корректного теста установите автомобиль на ровную площадку с прогретым двигателем. Колёса должны стоять прямо. Отключите кондиционер и электрооборудование для исключения дополнительной нагрузки на двигатель. Резко поверните руль до упора влево/вправо, фиксируя требуемое усилие.

Интерпретация результатов

- Норма: плавное вращение без рывков, усилие равномерное по всему диапазону (обычно 2-5 кгс)

- Повышенная жёсткость: требует чрезмерных усилий, рывки или "закусывание" в крайних положениях

- Неравномерное усилие: лёгкое вращение в центре и резкое увеличение нагрузки у упоров

| Симптом | Вероятная причина | Проверяемые компоненты |

|---|---|---|

| Общая тугоподвижность | Низкое давление насоса, завоздушивание | Уровень жидкости, ремень ГУР, герметичность магистралей |

| Жёсткость в одном направлении | Износ золотникового механизма | Клапаны распределителя, плунжерные пары |

| Вибрация/дрожь руля | Кавитация насоса, загрязнение жидкости | Фильтр ГУР, состояние жидкости, подшипники вала |

При самостоятельной проверке обязательно сверяйте усилие с техпаспортом авто: допустимые значения различаются у моделей. Используйте динамометр для объективной оценки. Если руль вращается свободно без усиления при работающем моторе – немедленно остановите тест: это указывает на полный отказ ГУР.

Демонтаж насоса ГУР в гаражных условиях

Перед началом работ подготовьте инструменты: набор ключей, отвертки, ёмкость для слива жидкости ГУР, ветошь и перчатки. Убедитесь, что автомобиль стоит на ровной поверхности с выключенным двигателем и зафиксирован противооткатными упорами.

Снимите защитный кожух двигателя (при наличии) для доступа к насосу. Ослабьте натяжение ремня привода ГУР, используя регулировочный болт или автоматический натяжитель. Полностью снимите ремень со шкива насоса, проверив его состояние на предмет трещин и расслоений.

Этапы демонтажа

- Слив жидкости:

- Подставьте ёмкость под шланги насоса

- Ослабьте хомуты и отсоедините всасывающий и напорный шланги

- Слейте остатки жидкости в подготовленную тару

- Отключение электроразъемов:

- Отсоедините разъем датчика давления (если предусмотрен конструкцией)

- Снимите клемму с клапана расхода жидкости (на электроусилителях)

- Демонтаж креплений:

Тип крепежа Действия Болты кронштейна Выкрутите 2-3 основных болта ключом на 13-17 мм Опорная скоба Отсоедините вспомогательные кронштейны-держатели - Извлечение насоса:

- Аккуратно расшатайте корпус насоса в посадочном месте

- Извлеките агрегат вместе с металлической прокладкой

- Заглушите открытые отверстия чистой ветошью

После демонтажа очистите посадочную площадку от грязи и остатков старой прокладки. Проверьте целостность шлангов и шкива – при наличии трещин или деформаций потребуется замена. Зафиксируйте положение регулировочных болтов для упрощения последующей установки.

Слив рабочей жидкости из системы

Перед сливом рабочей жидкости (обычно масла ATF) убедитесь, что двигатель остыл во избежание ожогов. Подготовьте емкость для сбора отработанной жидкости объемом не менее 1 литра и ветошь для удаления возможных подтеков.

Найдите сливное отверстие на бачке ГУР или на гидравлическом узле (часто расположено на рулевой рейке). Если конструкцией не предусмотрен сливной штуцер, потребуется отсоединение возвратного шланга низкого давления от бачка или системы.

Процедура слива

Через сливное отверстие:

- Подставьте емкость под сливную пробку/штуцер

- Аккуратно открутите пробку ключом (не допуская срыва резьбы)

- Дождитесь полного вытекания жидкости (для ускорения можно покачивать рулем при выключенном двигателе)

Через возвратный шланг:

- Ослабьте хомут крепления шланга к бачку

- Снимите шланг и направьте его в емкость

- Поворачивайте руль от упора до упора 3-5 раз для вытеснения остатков

Важно: При отсоединении шлангов проверяйте состояние уплотнительных колец – поврежденные кольца подлежат замене.

| Способ слива | Преимущества | Риски |

| Через сливную пробку | Минимальный контакт с жидкостью, чистота | Не на всех моделях есть пробка |

| Через возвратный шланг | Универсальный метод | Загрязнение узлов, риск повреждения шланга |

После слива плотно закрутите пробку или восстановите соединение шланга с бачком. Утилизируйте отработанное масло в соответствии с экологическими нормами – запрещено сливать в почву или канализацию.

Методы снятия приводного ремня

Снятие приводного ремня – обязательный этап при демонтаже насоса ГУР для ремонта или замены. Эта операция требует осторожности, так как неправильные действия могут повредить ремень или смежные компоненты системы.

Существует два основных подхода к ослаблению натяжения приводного ремня: использование регулировочного натяжителя или смещение одного из агрегатов, приводимых ремнем. Выбор метода зависит от конструкции конкретного автомобиля.

| Метод | Порядок действий | Инструменты |

|---|---|---|

| Ослабление натяжителя |

|

Рожковый/накидной ключ, специальный ключ для натяжителя, монтажная лопатка |

| Смещение агрегата |

|

Набор ключей, монтировка для смещения узла |

После ослабления натяжения аккуратно снимите ремень со шкивов, избегая перекручивания. Перед установкой нового ремня убедитесь в чистоте посадочных мест шкивов и отсутствии следов масла.

Отсоединение гидравлических магистралей

Перед отсоединением магистралей убедитесь, что давление в системе сброшено: после остановки двигателя проверните руль влево-вправо до упора 3-5 раз. Подставьте под места соединений ёмкость для слива рабочей жидкости (объёмом не менее 1 литра). Очистите ветошью фитинги и трубки от грязи во избежание попадания абразива в систему.

Промаркируйте магистрали и порты насоса бирками или изолентой для исключения ошибок при сборке. Используйте защитные очки и перчатки – гидравлическая жидкость токсична и вызывает раздражение кожи. Избегайте резких движений – трубки ГУР часто выполнены из алюминия и легко деформируются.

Последовательность работ

- Ослабление крепежа: снимите хомуты крепления трубок к кузову ключом на 10 мм для обеспечения свободного хода.

- Откручивание резьбовых соединений:

- На напорной магистрали используйте торцевой ключ на 17 мм

- На возвратной линии – ключ на 14 мм

- Проворачивайте фитинг против часовой стрелки, удерживая контргайку

- Демонтаж quick-connect фиксаторов: для быстросъёмных соединений сожмите пластиковый фиксатор специальными клещами, потяните трубку на себя.

- Заглушение отверстий: немедленно установите резиновые пробки или оберните концы магистралей пищевой плёнкой для защиты от пыли.

| Тип соединения | Риски | Метод минимизации |

|---|---|---|

| Коническая резьба | Срыв резьбы при перекосе | Использование динамометрического ключа (15-20 Нм) |

| Быстросъёмное | Поломка пластиковых фиксаторов | Прогрев соединения феном до 60°C |

| Фланцевое | Повреждение уплотнительного кольца | Аккуратное поддевание отвёрткой через демонтажную проставку |

При закисании резьбы обработайте соединения проникающей смазкой типа WD-40, выждите 15 минут. Не применяйте газовые горелки – гидравлическая жидкость воспламеняется при 240°C! При деформации трубок немедленно прекратите работы – потребуется замена магистрали.

После демонтажа осмотрите уплотнительные кольца и конусы штуцеров. Наличие борозд, трещин или сплющивания указывает на необходимость замены уплотнений. Сохраните старые кольца до покупки новых для точного подбора размера.

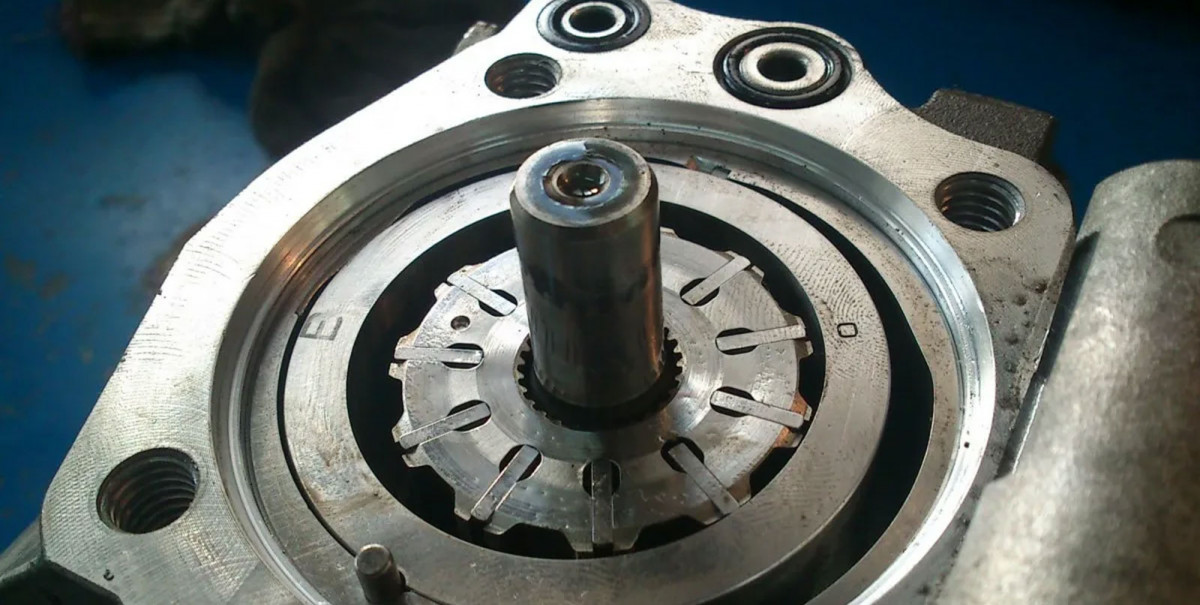

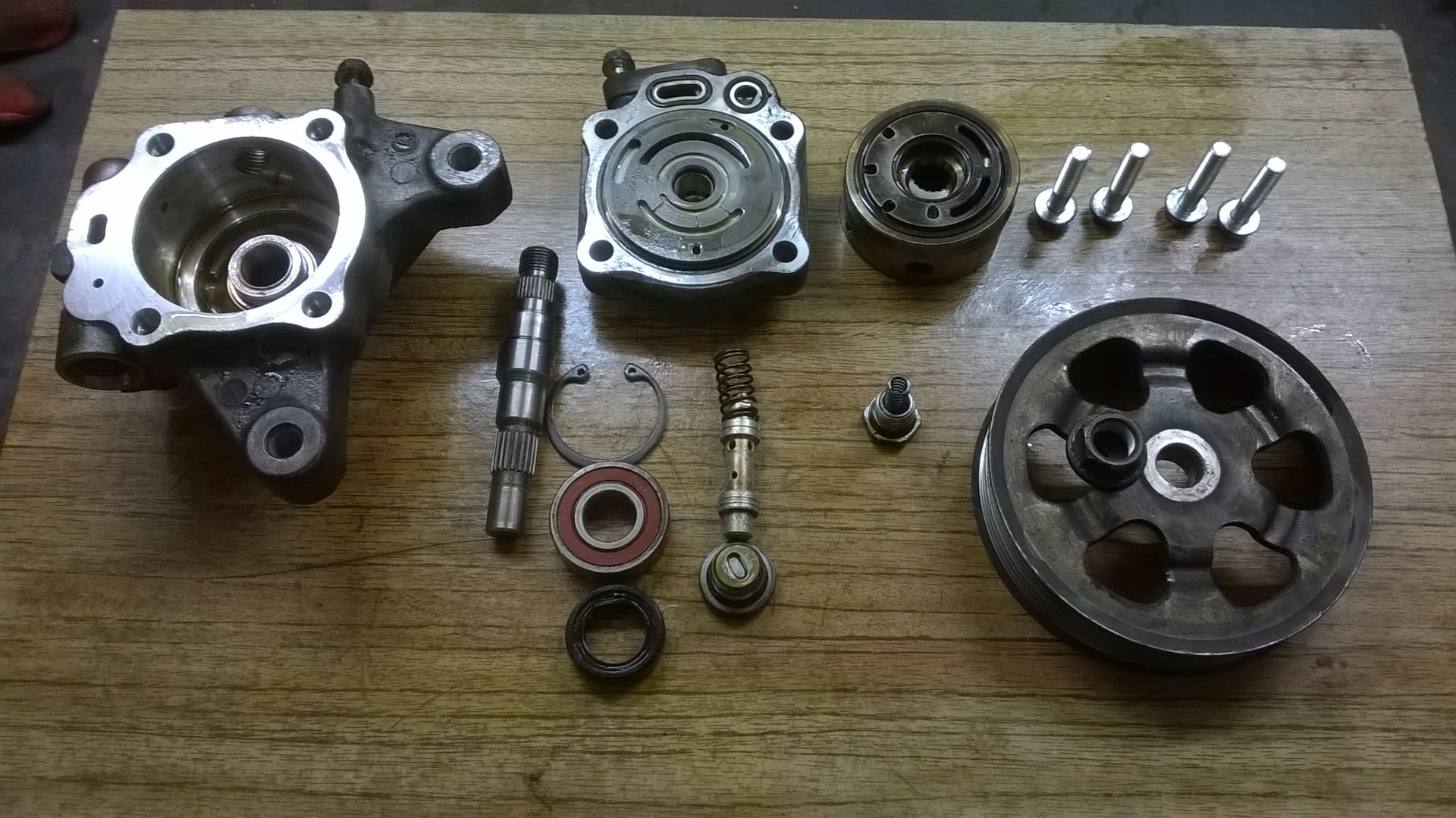

Разборка корпуса насоса своими руками

Перед началом разборки тщательно очистите внешние поверхности корпуса насоса от грязи и масла, используя щетку и специальный обезжириватель. Это предотвратит попадание абразивных частиц внутрь механизма при вскрытии. Убедитесь, что насос снят с автомобиля и надежно зафиксирован в тисках через мягкие прокладки, чтобы избежать деформации корпуса.

Обязательно слейте рабочую жидкость из насоса через заливную горловину, предварительно подготовив емкость для сбора. Сфотографируйте или зарисуйте взаимное расположение деталей и крепежных элементов – это критично для корректной сборки. Проверьте наличие специального съемного инструмента для демонтажа стопорных колец и шкива, если он указан в технической документации вашей модели насоса.

Последовательность операций

- Демонтаж шкива: Используйте съемник, аккуратно фиксируя лапы за внутренний обод. Ударные методы недопустимы – это ведет к разрушению подшипников.

- Снятие стопорных колец: Примените узконосые плоскогубцы для внутренних колец и наружные съемники для внешних. Зафиксируйте кольца сразу после извлечения, чтобы избежать потери.

- Разъединение корпусных половин: После удаления всех болтов (запомните их расположение!), легкими ударами резинового молотка отделите крышку от основного корпуса. Не используйте металлические клинья.

Ключевые моменты при вскрытии:

- Маркируйте фланцы корпуса мелом или маркером для совмещения при сборке

- Извлекайте пластины ротора единым блоком, не допуская их рассыпания

- Немедленно укладывайте уплотнительные кольца в чистый контейнер

| Тип соединения | Инструмент | Риски |

|---|---|---|

| Болты крепления крышки | Динамический ключ с ограничителем крутящего момента | Срыв резьбы, деформация посадочных плоскостей |

| Прессовые посадки (подшипник, вал) | Гидравлический съемник с регулируемым усилием | Раскол корпуса, повреждение вала |

При обнаружении коррозии или глубоких задиров на зеркале распределительной крышки дальнейший ремонт нецелесообразен – потребуется замена корпуса. Особое внимание уделите состоянию посадочных гнезд подшипников: малейшие следы проворачивания указывают на критический износ. Все резиновые уплотнения подлежат обязательной замене независимо от их видимого состояния.

Диагностика износа подшипников ротора

Основным признаком износа подшипников ротора является характерный гул или вой, доносящийся из насоса ГУР. Звук обычно усиливается при повороте руля в крайнее положение и меняет тональность в зависимости от оборотов двигателя. Посторонние шумы возникают из-за нарушения центровки вала и появления люфта в поврежденных подшипниках.

Дополнительным симптомом служит вибрация рулевой колонки, передающаяся на руль при работе насоса. Проверку выполняют при запущенном двигателе, прислушиваясь к насосу стетоскопом или отверткой, прижатой металлическим концом к корпусу. Локализация гулкого шума в зоне крепления шкива подтверждает проблему с подшипниками ротора.

Методы точной диагностики

Для подтверждения неисправности выполняют следующие действия:

- Контроль осевого люфта: демонтируют ремень ГУР и вручную покачивают шкив вдоль оси вала. Допустимый люфт не превышает 0,3 мм.

- Проверка радиального зазора: при снятом ремене раскачивают шкив перпендикулярно валу. Отсутствие ощутимого свободного хода – норма.

- Анализ металлической стружки: сливают жидкость ГУР через магнитную пробку. Наличие блестящих частиц в масле указывает на разрушение подшипников.

| Симптом | Признак износа | Способ проверки |

|---|---|---|

| Гул/вой насоса | Усиливается на высоких оборотах | Акустическая диагностика стетоскопом |

| Вибрация руля | Дрожь при удержании руля в повороте | Тактильный контроль на работающем двигателе |

| Люфт шкива | Осевой или радиальный ход | Механическая проверка при снятом ремне |

Важно: Игнорирование изношенных подшипников ведет к заклиниванию ротора, повреждению уплотнений и полному выходу насоса из строя. При подтверждении неисправности требуется срочная замена подшипникового узла.

Оценка состояния рабочих лопастей

Визуальный осмотр лопастей ротора – критически важный этап диагностики. Необходимо тщательно исследовать поверхности на предмет механических повреждений: сколов, трещин, глубоких царапин или деформаций. Особое внимание уделите кромкам лопастей – они должны быть острыми и ровными без заусенцев или закруглений. Наличие даже незначительных дефектов на рабочих гранях напрямую влияет на производительность насоса и создание требуемого давления в системе ГУР.

Обязательно проверьте степень износа лопастей по толщине. Сильное истончение указывает на критический износ и требует замены ротора в сборе. Используйте микрометр для точного замера, сравнивая результаты с допусками производителя. Параллельно оцените состояние посадочных пазов в роторе: разбитые или расширенные пазы приводят к перекосу лопастей и их заклиниванию. Проверьте свободу хода каждой лопасти в пазу – они должны перемещаться без заеданий под действием собственного веса.

Ключевые параметры при оценке

- Допустимая толщина лопасти: Сравнение с техтребованиями (обычно не менее 1.4-1.5 мм для большинства моделей)

- Равномерность износа: Разница в толщине между лопастями не должна превышать 0.05 мм

- Геометрия кромок: Отсутствие завалов, скруглений и микротрещин на торцах

- Посадка в пазах: Максимальный зазор между лопастью и стенкой паза – не более 0.025 мм

| Тип дефекта | Последствия для работы насоса | Рекомендуемое действие |

|---|---|---|

| Выкрашивание кромок | Падение давления, шум, пульсации | Замена ротора с лопастями |

| Односторонний износ | Вибрация, неравномерное усилие руля | Замена ротора и статора |

| Заклинивание в пазах | Задиры на статоре, заедание вала | Чистка пазов или замена комплекта |

При обнаружении любых следов перегрева (потемнение металла, "отпущенные" цвета побежалости) комплект подлежит безусловной замене. Абразивная обработка лопастей для устранения дефектов недопустима – это нарушает геометрию и балансировку. Помните: лопасти работают в парах "ротор-статор", поэтому их состояние оценивается только совместно с осмотром рабочей поверхности статора (гильзы) насоса.

Обнаружение дефектов уплотнительных колец

Износ или повреждение уплотнительных колец гидронасоса ГУР – частая причина утечек рабочей жидкости. Эти кольца обеспечивают герметичность в местах соединения различных компонентов насоса (корпус, крышка, вал) и гидравлических линий. Их выход из строя приводит к падению уровня жидкости, попаданию воздуха в систему, ухудшению работы усилителя, появлению шумов и, в конечном итоге, к отказу насоса или рулевого управления.

Обнаружение дефектов требует тщательного визуального осмотра после демонтажа насоса или соответствующих соединений. Необходимо очистить все детали от грязи и старой жидкости. Осмотрите каждое кольцо под хорошим освещением, используя увеличительное стекло при необходимости, обращая внимание на его состояние, эластичность и геометрию. Проверьте также посадочные места и поверхности валов на предмет повреждений, которые могли стать причиной или следствием износа уплотнений.

Этапы осмотра и признаки дефектов

- Извлечение колец: Аккуратно снимите все уплотнительные кольца с их посадочных мест (канавок в корпусе, на валу, в местах соединений трубок). Используйте для этого неметаллический инструмент (деревянные палочки, пластиковые лопатки), чтобы не повредить канавки.

- Визуальный осмотр:

- Трещины и разрывы: Ищите явные трещины, надрывы или полные разрывы по окружности кольца или на его поверхности.

- Деформация и сплющивание: Проверьте, сохранило ли кольцо свою первоначальную круглую форму в свободном состоянии. Сильное сплющивание или деформация ("овализация") указывают на потерю упругих свойств.

- Затвердевание и потеря эластичности: Сожмите кольцо пальцами. Здоровое кольцо должно быть упругим и легко возвращаться в исходную форму. Затвердевшее кольцо будет жестким, хрупким и может сломаться при сжатии или не восстановить форму.

- Износ поверхности: Осмотрите рабочую поверхность кольца (которая контактирует с валом или корпусом). Ищите признаки абразивного износа: глубокие борозды, задиры, неровности, истончение материала, "распушение" краев.

- Усталостные повреждения: Обратите внимание на мелкие трещинки, "раковины" или отслоения материала на поверхности – признаки старения и усталости резины.

- Осмотр посадочных мест:

- Внимательно осмотрите канавки, в которых сидели кольца. В них не должно быть задиров, заусенцев, коррозии или остатков старого, прикипевшего уплотнения.

- Осмотрите поверхность вала насоса, по которой работает сальник (основное валовое уплотнение). На ней не должно быть рисок, задиров, коррозионных пятен или значительного износа (ступеньки, конусность). Любые дефекты вала приведут к быстрому износу нового сальника.

Косвенные признаки дефектов при работе системы: Хотя для точной диагностики колец нужен демонтаж, на их проблемы указывают:

- Мокрые потеки или капли жидкости ГУР в местах расположения уплотнений (вал насоса, стык корпуса и бачка, соединения трубок).

- Попадание воздуха в систему (пенистая жидкость в бачке, вой насоса, "тугое" или "пульсирующее" рулевое колесо). Воздух часто подсасывается через негерметичные уплотнения на всасывающей стороне насоса.

Важно: Уплотнительные кольца, особенно сальники, работающие под высоким давлением, могут внешне выглядеть нормально, но потерять свои упругие свойства. Если насос разобран, а причина утечки неочевидна, настоятельно рекомендуется заменить все уплотнительные кольца и сальники комплектом ремонта, так как их ресурс ограничен, а стоимость новых колец несопоставима со стоимостью повторного ремонта или нового насоса.

| Признак дефекта | Что искать | Последствия |

|---|---|---|

| Трещины/Разрывы | Надрывы, сквозные повреждения по окружности или поверхности | Немедленная сильная утечка жидкости |

| Деформация/Сплющивание | Потеря круглой формы, овальность в свободном состоянии | Недостаточное прилегание, утечка, подсос воздуха |

| Затвердевание | Жесткость, хрупкость, отсутствие упругости при сжатии | Потеря герметичности, утечка, подсос воздуха |

| Абразивный износ | Глубокие царапины, борозды, истончение, "распушение" кромок | Утечка жидкости, ускоренный износ сопряженных деталей |

| Усталостные повреждения | Мелкие трещинки, "раковины", отслоения материала | Постепенное ухудшение герметичности, утечка |

| Повреждение посадочных мест/вала | Задиры, коррозия, заусенцы в канавках; риски, коррозия, износ вала | Невозможность обеспечить герметичность новым кольцом, быстрый износ нового уплотнения |

Подбор ремкомплекта для конкретной модели

Успешность ремонта гидроусилителя руля напрямую зависит от точности подбора ремкомплекта, предназначенного именно для вашей модели автомобиля и установленного на ней типа насоса ГУР. Несовместимость уплотнений или деталей даже в рамках одного бренда часто приводит к быстрому повторному выходу узла из строя.

Основная сложность заключается в идентификации производителя насоса и его каталожного номера, так как многие автопроизводители используют агрегаты сторонних поставщиков (например, ZF, TRW, Vickers). Для корректного выбора комплекта необходимо точно знать модель автомобиля, год выпуска, VIN-код и, желательно, маркировку самого насоса ГУР.

Ключевые источники информации и шаги подбора

Для самостоятельного поиска:

- Каталожные номера: Найдите оригинальный номер запчасти насоса ГУР (указан в руководстве по ремонту, на шильдике агрегата или через онлайн-каталоги по VIN).

- Онлайн-каталоги: Используйте специализированные сайты поставщиков автозапчастей (Exist, Emex, PartInfo, AutoDoc), вводя VIN или данные авто. Фильтруйте результаты по категории "Ремкомплекты ГУР/насоса ГУР".

- Производители комплектов: Изучите ассортимент известных брендов (Corteco, Febi Bilstein, Blue Print, Mapco), чьи сайты часто содержат электронные каталоги.

При обращении в мастерскую:

- Профессиональные базы данных: Мастера используют коммерческие каталоги (TecDoc, Autodata), гарантирующие точное соответствие по VIN/модели.

- Демонтаж и визуальная идентификация: При снятии насоса специалисты сверяют его физические параметры и маркировки с базами для исключения ошибки.

- Поставщики ОЕ: Крупные СТО закупают комплекты напрямую у производителей оригинальных запчастей или их дубликатов.

Критически важные компоненты в комплекте:

| Компонент | Назначение |

| Сальник вала | Герметизация приводного вала (основная причина течей) |

| Уплотнительные кольца (O-rings) | Герметизация соединений (вход/выход, крышка, корпус) |

| Уплотнительное кольцо шкива | Защита подшипника от попадания влаги и грязи |

| Прокладки (при наличии) | Герметизация разъемов корпуса (не на всех моделях) |

Важно: Всегда проверяйте визуально содержимое вскрытой упаковки на соответствие ожидаемым деталям и отсутствие повреждений перед началом ремонта. Качество материала уплотнений напрямую влияет на ресурс отремонтированного насоса.

Замена сальника и вала насоса гидроусилителя руля

Протечка сальника насоса ГУР – распространённая проблема, приводящая к утечке рабочей жидкости, падению давления в системе и характерному вою при повороте руля. Игнорирование неисправности грозит полным выходом насоса из строя из-за попадания грязи или воздуха в систему, повреждения подшипников и вала.

Замена сальника часто требует одновременной установки нового вала, особенно если на его поверхности под сальником образовались канавки или коррозия. Работа требует аккуратности, чистоты и точной посадки деталей во избежание быстрого повторного износа.

Порядок замены сальника и вала насоса ГУР

Ключевые этапы работы:

- Демонтаж насоса: Снятие приводного ремня, отсоединение гидравлических трубок (предварительно слив жидкость), откручивание креплений. Трубки аккуратно заглушают для защиты от загрязнений.

- Разборка насоса: Снятие шкива (обычно с помощью съёмника), откручивание задней крышки корпуса. Внутренние детали (крыльчатка, статор, ротор) маркируют для правильной сборки.

- Извлечение старого сальника и вала: Выпрессовка сальника специальным съёмником или аккуратным выбиванием. Вал извлекается после снятия стопорного кольца и подшипника (при необходимости).

- Подготовка и установка новых деталей: Тщательная очистка посадочных мест от грязи и старой смазки. Новый сальник смазывается чистой жидкостью ГУР и запрессовывается заподлицо строго ровно. Проверка состояния подшипников и их замена при люфте или шуме. Установка нового вала с аккуратным напрессовыванием подшипника (при наличии).

- Сборка и установка насоса: Обратная сборка корпуса насоса с соблюдением меток. Монтаж шкива с правильным натягом. Подключение гидролиний, заливка свежей жидкости ГУР.

- Прокачка системы: Многократное проворачивание руля от упора до упора при работающем на холостом ходу двигателе для удаления воздуха. Контроль уровня жидкости и отсутствия течей.

Особенности ремонта в мастерской: Специалисты используют стенды для точной проверки давления и производительности насоса после сборки. Наличие профессионального инструмента (съемники, пресс, манометры) снижает риск повреждения деталей. Гарантия на работу обеспечивает защиту от возможных дефектов ремонта.

Риски самостоятельной замены: Неправильная запрессовка сальника вызывает мгновенную течь. Ошибки в сборке внутренних компонентов насоса приводят к отсутствию давления или шуму. Повреждение шкива при демонтаже/монтаже выводит насос из строя. Отсутствие прокачки или недолив жидкости провоцируют завоздушивание и неработоспособность ГУР.

Очистка внутренних поверхностей корпуса

Тщательно удалите остатки старого масла и загрязнений из всех каналов и полостей корпуса насоса. Используйте для этого безворсовые салфетки, смоченные в чистящей жидкости для гидросистем или керосине. Особое внимание уделите труднодоступным зонам в районе подшипников и уплотнений – здесь удобно применять ватные палочки или мягкие щетки.

Промойте корпус струей чистого гидравлического масла или промывочной жидкости, убедившись в полном отсутствии абразивных частиц и ворсинок. Проверьте зеркало рабочей камеры и посадочные места под подшипники/сальники на предмет задиров и коррозии – даже незначительные повреждения приведут к утечкам и снижению давления.

Критические нюансы очистки

Запрещено использовать:

- Агрессивные растворители (ацетон, бензин) – разрушают алюминиевые сплавы

- Абразивные материалы (наждачная бумага, металлические щетки)

- Волокнистые ткани (оставляют ворс)

Контроль качества: после очистки все поверхности должны быть абсолютно гладкими, без видимых отложений. Проведите пальцем в латексной перчатке по каналам – малейшая шероховатость требует повторной обработки.

| Элемент корпуса | Способ очистки | Инструмент |

| Основные каналы | Протирание + продувка | Салфетка, сжатый воздух |

| Пазы под уплотнения | Точечная очистка | Деревянный скребок, ватная палочка |

| Дренажные отверстия | Продувка | Тонкая проволока + воздух |

Важно: перед сборкой просушите корпус компрессором – влага вызывает вспенивание масла. Убедитесь в чистоте резьбовых отверстий для крепежа и штуцеров – остатки герметика или грязи нарушат герметичность соединений.

Техника сборки насоса после ремонта

Строго соблюдайте последовательность операций и технические требования производителя. Используйте только проверенные комплектующие и специальный инструмент для избежания повреждений компонентов.

Перед началом сборки повторно очистите все детали от загрязнений, убедитесь в отсутствии дефектов на рабочих поверхностях. Разложите элементы в порядке монтажа.

Пошаговая процедура сборки

- Установка подшипников и сальников:

- Напрессуйте подшипники с помощью оправки, контролируя отсутствие перекосов

- Смажьте моторным маслом уплотнители перед установкой

- Сборка роторной группы:

- Соберите пластины статора в правильной ориентации

- Установите ротор, лопатки и распределительный диск без перекосов

- Корпусные соединения:

- Нанесите герметик на стыковочные поверхности тонким слоем

- Равномерно затяните болты крест-накрест с моментом 10-15 Н·м

После сборки проверьте плавность вращения вала рукой – движение должно быть равномерным без заклиниваний. Убедитесь в отсутствии видимых зазоров и перекосов.

| Контрольный параметр | Требования |

|---|---|

| Осевой люфт вала | Не более 0.05-0.1 мм |

| Радиальное биение | Макс. 0.03 мм |

| Усилие проворачивания | Равномерное без рывков |

Перед установкой на автомобиль заполните насос рабочей жидкостью через напорный порт, прокрутите вал для удаления воздушных пробок. Это предотвратит работу "на сухую" при первом запуске.

Установка насоса на двигатель

Перед монтажом нового или отремонтированного насоса гидроусилителя руля тщательно очистите посадочную поверхность на двигателе от грязи и остатков старой прокладки. Убедитесь в целостности шкива и отсутствии деформаций на корпусе устройства. Смажьте уплотнительное кольцо маслом ГУР для предотвращения повреждений при установке.

Совместите насос с приводным валом двигателя, избегая перекосов. Аккуратно наживите крепежные болты вручную, соблюдая последовательность, указанную в технической документации вашего автомобиля. Проверьте правильность позиционирования шкива относительно других элементов приводной системы.

Последовательность фиксации насоса

- Затяните болты крест-накрест динамометрическим ключом с усилием, рекомендованным производителем (обычно 20-30 Нм)

- Проконтролируйте параллельность плоскости шкива другим элементам приводной системы

- Установите и натяните приводной ремень согласно схеме конкретной модели авто

- Проверьте свободный ход шкива – он должен вращаться без заеданий и люфта

После монтажа обязательно выполните прокачку системы: при вывешенных передних колесах медленно поворачивайте руль от упора до упора 10-15 раз при заведенном двигателе. Контролируйте уровень жидкости в бачке и отсутствие подтеканий в зоне соединений.

Подключение гидравлических магистралей

Правильное подсоединение шлангов высокого и низкого давления – критический этап при замене насоса ГУР. Ошибки приводят к утечкам жидкости, аэрации системы и выходу из строя рулевого механизма. Перед установкой очистите резьбовые соединения на насосе и магистралях от грязи и старого герметика.

Идентифицируйте шланги: линия высокого давления (меньшего диаметра) подключается к напорному штуцеру насоса, низкого давления (большего диаметра) – к всасывающему. Убедитесь, что метки на шлангах совпадают с патрубками. Затяжку выполняйте динамометрическим ключом с усилием, указанным производителем – перетяжка повреждает штуцеры, недотяжка вызывает течь.

Ключевые этапы подключения

- Прокладка магистралей: избегайте перегибов и контакта с подвижными элементами рулевой рейки

- Установка уплотнений: используйте только новые медные шайбы или резиновые кольца

- Фиксация хомутов: закрепите шланги в штатных точках для предотвращения вибрации

| Тип соединения | Рекомендуемое усилие затяжки (Нм) | Типичные ошибки |

|---|---|---|

| Резьбовое (штуцер-гайка) | 15-25 | Перекос уплотнения, использование герметика вместо шайб |

| Фланцевое (O-ring) | 20-30 | Повреждение кольца при установке, недостаточная затяжка |

- Наденьте новые уплотнители на штуцеры насоса

- Подсоедините магистрали без перекоса, затяните гайки вручную

- Зафиксируйте соединения динамометрическим ключом в два этапа: предварительная затяжка + финальная с контролем момента

- Проверьте соосность патрубков – нагрузка на шланги недопустима

После запуска двигателя осмотрите соединения при работе на холостых оборотах и при повороте руля до упора. Капли жидкости на стыках указывают на необходимость повторной затяжки или замены уплотнений. Помните: попадание воздуха в систему потребует сложной прокачки ГУР.

Натяжение приводного ремня ГУР

Правильное натяжение ремня критически влияет на работу гидроусилителя руля. Слишком слабое натяжение вызывает проскальзывание, что проявляется характерным свистом при повороте руля и снижением эффективности ГУР. Чрезмерное натяжение создает избыточную нагрузку на подшипники насоса и шкивы, ускоряя их износ и повышая риск выхода из строя.

Проверка натяжения выполняется нажатием на ремень в середине самого длинного пролета между шкивами. Оптимальный прогиб для большинства авто составляет 5-7 мм при усилии 10 кгс. Точные параметры указаны в технической документации ТС. Регулировку проводят при холодном двигателе после демонтаже защитных кожухов при необходимости.

Этапы регулировки натяжения

- Ослабьте крепежную гайку/болт натяжителя или кронштейна насоса ГУР

- Сместите насос или натяжной ролик для изменения силы натяжения

- Зафиксируйте положение регулировочного болта

- Затяните крепеж с моментом, указанным производителем

- Проверьте прогиб ремня и работу системы при вращении руля

Критерии корректной натяжки: отсутствие свиста при резких маневрах, плавное вращение руля без рывков, исключение вибрации ремня на высоких оборотах. После регулировки проконтролируйте отсутствие перекосов шкивов и равномерность контакта ремня со всеми ручьями.

Заливка новой рабочей жидкости

Перед заливкой новой жидкости убедитесь, что слив старой полностью завершен, а система герметична. Очистите горловину расширительного бачка от загрязнений, чтобы исключить попадание инородных частиц при заливке. Используйте только жидкость, рекомендованную производителем автомобиля, так как несовместимость составов может вызвать повреждение уплотнений и ухудшение работы ГУР.

Залейте жидкость до уровня между метками «MIN» и «MAX» на бачке. Не заполняйте резервуар «под завязку» – при нагреве объем жидкости увеличивается, и излишки могут вытечь через клапан. После заливки запустите двигатель на 2-3 минуты и несколько раз поверните руль от упора до упора для удаления воздушных пробок. Контролируйте уровень: при падении долейте жидкость до нормы, затем плотно закройте крышку бачка.

Ключевые этапы процедуры

- Прокачка системы: Обязательна после замены! Повторяйте цикл «запуск двигателя – повороты руля – остановка – контроль уровня» до исчезновения пены и шумов в насосе.

- Проверка герметичности: Осмотрите шланги, соединения и бачок под давлением (при работающем моторе) на предмет подтеков. Даже незначительная течь приведет к падению уровня и аэрации жидкости.

- Утилизация отработки: Слитую жидкость нельзя выливать в почву или канализацию. Сдайте ее в специализированный пункт приема токсичных отходов.

| Параметр | Рекомендация |

|---|---|

| Тип жидкости | Строго по спецификации авто (например, Pentosin CHF 11S, Dexron III) |

| Температура при заливке | Двигатель холодный (во избежание ожогов и кавитации) |

| Контроль уровня | Только на заглушенном двигателе через 5 минут после остановки |

Важно: Если после 2-3 циклов прокачки воздух не удален, или в жидкости наблюдается обильная пена – возможно повреждение сальников насоса или засорение системы. В этом случае требуется диагностика в сервисе.

Удаление воздушных пробок из системы ГУР

Воздушные пробки в гидросистеме рулевого управления проявляются гулом насоса, пенистой жидкостью в бачке и "тяжелым" рулём с рывками при повороте. Основные причины завоздушивания – низкий уровень жидкости, износ сальников или неправильная замена расходника.

Для самостоятельного удаления воздуха установите авто на ровную поверхность, откройте капот и проверьте уровень жидкости в бачке (на холодном двигателе). При необходимости долейте оригинальный состав до метки MAX, избегая смешивания разных типов жидкостей.

Порядок действий при прокачке

- Запустите двигатель на 1-2 минуты на холостом ходу

- Медленно поворачивайте руль от упора до упора 5-7 раз

- Заглушите мотор и проверьте уровень жидкости (при падении – долейте)

- Повторите цикл 2-3 раза до исчезновения пены и шумов

Критические ошибки: поворот руля до упора с задержкой более 5 секунд (перегрузка насоса), использование несовместимых жидкостей или работа с открытым расширительным бачком при прогретом двигателе (риск ожога).

| Признак успешной прокачки | Типичные проблемы при ошибках |

| Исчезновение пены в бачке | Деформация резиновых патрубков |

| Плавный ход руля без вибраций | Ускоренный износ насоса |

| Отсутствие гудения гидронасоса | Течь сальников рейки |

В сервисной мастерской применяют вакуумные установки для принудительной прокачки, одновременно диагностируя герметичность системы манометром. Профессиональная обработка требуется при:

- Постоянном повторном завоздушивании

- Обнаружении подтёков на узлах ГУР

- Наличии металлической стружки в жидкости

Тест-драйв после самостоятельной сборки

Перед запуском двигателя визуально проверьте герметичность всех соединений, убедитесь в отсутствии подтёков жидкости и правильной фиксации патрубков. Залейте рекомендованный производителем тип жидкости в бачок ГУР до отметки «MAX», затем несколько раз поверните руль от упора до упора при заглушенном моторе для удаления воздушных пробок из системы.

Заведите двигатель и дайте ему поработать на холостых оборотах 2–3 минуты, контролируя уровень жидкости и повторяя цикл поворотов руля. Прислушайтесь к посторонним шумам (скрип, вой, стук) в районе насоса, оцените равномерность усилия на руле во всех положениях. Начинайте движение с плавных маневров на низкой скорости в безопасной зоне.

Ключевые параметры для проверки

Во время тестовой поездки обязательно оцените:

- Отсутствие вибрации рулевого колеса на разных скоростях

- Плавность возврата руля в нейтральное положение после поворота

- Равномерность усилия при повороте влево/вправо

- Тишину работы насоса при резком маневрировании

После 15–20 минут движения повторно осмотрите узлы системы:

| Соединения насоса | Сухие, без потёков |

| Приводной ремень | Отсутствие свиста, проскальзывания |

| Уровень жидкости | Стабилен, без пены |

При выявлении отклонений немедленно заглушите двигатель. Продолжение эксплуатации с неисправным ГУР может привести к выходу из строя рулевой рейки или блокировке руля. Если тест-драйв подтвердил корректную работу – проведите контрольный осмотр через 200–300 км пробега.

Когда необходим квалифицированный ремонт

Квалифицированное вмешательство требуется при выявлении сложных неисправностей, требующих специализированного оборудования и профессиональных навыков. Попытки самостоятельного ремонта в таких случаях часто приводят к усугублению проблемы, полному выходу насоса из строя или созданию аварийных ситуаций в системе ГУР.

Обращение в сервис обязательно при диагностике критических повреждений внутренних компонентов насоса. Без точного оборудования невозможно корректно определить степень износа роторной группы или оценить состояние торцевых уплотнений, что напрямую влияет на эффективность восстановления.

Типичные ситуации для обращения в мастерскую

- Подтверждённый износ плунжерной пары или деформация вала

- Необходимость замены прецизионных деталей (подшипники, сальники)

- Наличие металлической стружки в рабочей жидкости

- Требуется гидравлическая опрессовка после сборки

| Симптом неисправности | Причина | Требуемые действия |

| Гул при повороте руля | Кавитация из-за износа крыльчатки | Замена ротора с калибровкой зазоров |

| Течь через дренажное отверстие | Разрушение торцевого уплотнения | Прецизионная замена сальников |

| Рывки усилителя | Задиры на распределительной гильзе | Хонингование или замена блока |

Особую сложность представляют неисправности, связанные с нарушением геометрии корпуса или требующие восстановления посадочных мест. Такие работы выполняются на токарно-расточных станках с последующей индивидуальной подгонкой компонентов, что исключает кустарные методы ремонта.

Квалифицированные мастерские предоставляют гарантию на выполненные работы и используют оригинальные ремкомплекты. Профессиональная диагностика на стендах позволяет выявить скрытые дефекты, которые невозможно определить визуально при разборке в гаражных условиях.

Критерии выбора сервиса по ремонту ГУР

Выбор сервиса для ремонта гидроусилителя руля напрямую влияет на безопасность эксплуатации автомобиля и долговечность восстановленного узла. Неправильный подбор мастерской может привести к повторным поломкам, утечкам рабочей жидкости или полному отказу системы рулевого управления.

При оценке сервисных центров необходимо анализировать комплекс технических, организационных и экономических факторов. Это позволит избежать некачественного ремонта и дополнительных расходов в будущем.

Ключевые параметры оценки

- Профильная специализация

- Наличие в штате автослесарей с сертификатами по гидравлическим системам

- Опыт работы с конкретными марками автомобилей и типами ГУР

- Техническое оснащение

- Специализированные стенды для диагностики давления в системе

- Оборудование для промывки гидроконтуров и замены сальников

- Гарантийные условия

- Письменная гарантия на работы (рекомендуемый срок - от 6 месяцев)

- Гарантия на установленные запчасти с предоставлением сертификатов

- Политика ценообразования

- Прозрачная смета с детализацией стоимости запчастей и работ

- Отсутствие скрытых платежей за диагностику или утилизацию жидкостей

- Репутационные показатели

- Реальные отзывы клиентов на независимых платформах

- Примеры выполненных работ с аналогичными проблемами ГУР

Обкатка автомобиля после профессионального ремонта

После замены насоса ГУР или его компонентов обязательна щадящая обкатка для стабилизации работы гидравлической системы и притирки новых деталей. Этот этап предотвращает преждевременный износ уплотнений, сальников и крыльчатки насоса, обеспечивая корректное давление жидкости в контуре.

Первый запуск двигателя после ремонта требует особого контроля: проверьте отсутствие течей на соединениях, посторонних шумов (воя, скрежета) при повороте руля до упора в обе стороны. Убедитесь, что бачок ГУР заполнен жидкостью до метки MAX, а в системе нет воздушных пробок.

Правила обкатки

Соблюдайте следующие условия в течение первых 500-1000 км пробега:

- Избегайте длительного удержания руля в крайних положениях (более 5 секунд)

- Исключите резкие маневры и парковку "одним поворотом" на стояночном месте

- Поддерживайте обороты двигателя в диапазоне 1500-2500 об/мин при маневрировании

- Контролируйте уровень жидкости ГУР каждые 200 км (возможна небольшая утечка в период притирки)

Типичные ошибки в период обкатки:

| Действие | Риск |

|---|---|

| Буксировка прицепа | Перегрев жидкости и деформация вала насоса |

| Агрессивная езда по бездорожью | Ударные нагрузки на пластины ротора |

| Использование несертифицированной жидкости | Разрушение сальников и потеря давления |

После завершения обкатки проведите диагностику в мастерской: специалисты проверят давление в системе, состояние ремня ГУР и отсутствие металлической стружки в жидкости. Пренебрежение этапом обкатки аннулирует гарантию на ремонт!

Ремонт корпуса насоса под высоким давлением

Повреждения корпуса насоса ГУР возникают при критическом износе подшипников вала, перетяжке крепежных болтов или гидроударах. Трещины, сколы или деформации в зоне фланцев и каналов высокого давления нарушают герметичность системы, вызывая интенсивные течи рабочей жидкости и падение усилия на руле.

Диагностика требует тщательной очистки корпуса от загрязнений и визуального осмотра под увеличением. Особое внимание уделяют посадочным местам подшипников, уплотнительным поверхностям золотников и области резьбовых соединений. Применение методов капиллярной дефектоскопии (например, проникающей жидкости) выявляет микротрещины, невидимые невооруженным глазом.

Способы восстановления корпуса

- Холодная сварка: Применяется для локальных сколов вне зон высоких нагрузок. Поверхность обезжиривается, состав наносится послойно с промежуточной сушкой.

- Аргонодуговая сварка: Для алюминиевых корпусов. Требует предварительного прогрева до 150-200°C и послойного наплавления с последующей медленной нормализацией во избежание внутренних напряжений.

- Эпоксидные композиты с металлизацией: После механической зачистки дефекта наносится адгезионный грунт и эпоксидный состав, армированный металлическим порошком.

После ремонта обязательна проверка геометрии ответных плоскостей и калибровка посадочных отверстий на координатно-расточном станке. Герметичность тестируют опрессовкой маслом под давлением 150-200 бар в течение 10 минут. Несоответствие допускам по деформации (более 0,05 мм) или остаточные течи требуют замены корпуса.

| Вид ремонта | Применимость | Ограничения |

|---|---|---|

| Холодная сварка | Наружные сколы, резьбовые отверстия | Температура эксплуатации до +120°C |

| Аргонная сварка | Сквозные трещины, уши отверстий | Риск коробления, требует спецоборудования |

| Эпоксидные композиты | Внутренние каверны, эрозия каналов | Недопустимо в зонах трения вала |

Критические случаи для отказа от ремонта: сквозные трещины между камерами высокого/низкого давления, глубокие раковины в зоне сальника, термические деформации от перегрева. Использование поврежденного корпуса провоцирует мгновенный выход из строя нового роторного блока и гидравлических магистралей.

Замена сальников без снятия насоса с авто

Замена сальников насоса гидроусилителя руля без его демонтажа с автомобиля не является стандартной или рекомендуемой процедурой в подавляющем большинстве случаев. Это связано с конструктивными особенностями насоса и расположением уплотнений.

Сальники (основной вал и подшипника) установлены в корпусе насоса. Для их замены требуется:

- Полный доступ к задней части корпуса насоса: Необходимо снять шкив, крышку или заднюю пластину насоса.

- Точная установка новых сальников: Требует аккуратной запрессовки на место без перекоса, что крайне сложно сделать в стесненных условиях моторного отсека.

- Чистота рабочей зоны: Любая соринка, попавшая на посадочное место сальника или в гидравлическую систему при замене "на месте", приведет к быстрому выходу нового уплотнения из строя или повреждению насоса.

Попытки выполнить замену сальников без снятия насоса чреваты серьезными рисками:

- Низкое качество ремонта: Невозможность обеспечить чистоту и правильность установки сальника гарантированно приведет к повторной течи в очень короткие сроки.

- Повреждение насоса: Неаккуратные действия могут повредить посадочные места сальников или сам вал насоса.

- Загрязнение системы ГУР: Высока вероятность попадания грязи и металлической стружки (при демонтаже шкива) в гидравлический контур, что может вывести из строя не только насос, но и рейку.

- Сложность и трудоемкость: Процедура требует специфических съемников (для шкива), опыта и занимает много времени в крайне неудобном положении.

Единственное условное исключение могут составлять некоторые модели насосов с очень легким доступом к задней крышке и шкиву, а также наличием внешнего, легко снимаемого сальника вала (что встречается редко). Даже в этом случае процедура остается крайне ненадежной по сравнению со снятием насоса.

Диагностика на профессиональном стенде

Профессиональная диагностика насоса ГУР на специализированном стенде позволяет точно определить работоспособность узла и выявить скрытые неисправности, которые невозможно обнаружить при визуальном осмотре или тестовой поездке.

Стенд имитирует реальные условия работы гидросистемы автомобиля с контролем параметров в динамических режимах, что исключает субъективную оценку состояния насоса.

Ключевые этапы стендовой диагностики

- Проверка производительности (объем подаваемой жидкости в минуту) при разных оборотах

- Контроль максимального давления в системе и скорости его нарастания

- Тестирование герметичности клапанов и уплотнительных элементов

- Фиксация акустических аномалий (гул, вибрации) под нагрузкой

| Параметр | Норма | Отклонение |

| Давление (idle) | 8-12 бар | Износ плунжерной пары |

| Давление (3000 об/мин) | 90-110 бар | Неисправность редукционного клапана |

| Производительность | 6-8 л/мин | Деформация лопастей ротора |

По результатам тестов формируется график производительности, где четко видны зоны нестабильной работы. Сопоставление данных с эталонными значениями конкретной модели авто позволяет дифференцировать неисправности насоса от проблем в рулевой рейке или ЭБУ.

Преимущество технологии – прогнозирование остаточного ресурса деталей по скорости падения давления и анализу металлической взвеси в рабочей жидкости, что определяет экономическую целесообразность ремонта.

Пескоструйная обработка деталей насоса

Пескоструйная очистка применяется для удаления стойких загрязнений, коррозии и старых покрытий с металлических поверхностей компонентов насоса ГУР. Процесс заключается в воздействии на детали струей абразивного материала (чаще всего мелкого кварцевого песка, корунда или стальной дроби) под высоким давлением сжатого воздуха. Это обеспечивает глубокую и равномерную очистку даже сложных геометрических форм, недоступных механическим щеткам или химическим составам.

Качественно обработанная поверхность приобретает шероховатость, критически важную для последующего нанесения защитных покрытий или герметиков. Особое внимание уделяется посадочным местам подшипников, поверхностям валов и корпусных элементов – малейшие остатки окалины или ржавчины в этих зонах приведут к ускоренному износу и потере герметичности после сборки.

Ключевые аспекты технологии

- Тип абразива: Выбирается исходя из материала детали и требуемой агрессивности обработки (стальная дробь – для упрочнения поверхностей, керамический песок – для деликатной очистки алюминиевых корпусов).

- Контроль давления: Избыточное давление повреждает тонкостенные элементы или деформирует посадочные поверхности. Недостаточное – не обеспечивает полного удаления загрязнений.

- Защита критичных зон: Резьбовые отверстия, каналы, зеркала уплотнений закрываются заглушками или маскировочной лентой для предотвращения повреждения микрочастицами абразива.

- Последующая промывка: Обязательное удаление остатков абразивной пыли струей воды или очищенного воздуха под давлением.

| Преимущества | Риски при самостоятельном выполнении |

|---|---|

| Полное удаление коррозии и нагара | Деформация деталей из-за неправильного выбора давления/абразива |

| Идеальная адгезия герметиков и красок | Повреждение ответственных поверхностей (посадочные места, каналы) |

| Продление срока службы восстановленного узла | Неполное удаление абразивной пыли, ведущее к абразивному износу |

Важно: Пескоструйная обработка в условиях специализированной мастерской проводится в камерах с системой пылеудаления и рекуперации абразива, что обеспечивает экологическую безопасность и контроль параметров. Самостоятельное выполнение без оборудования и опыта часто приводит к необратимым повреждениям прецизионных деталей насоса.

Гидравлические испытания после сборки

После завершения сборки насоса ГУР обязательным этапом являются гидравлические испытания для проверки герметичности и работоспособности узла. Процедура имитирует реальные условия эксплуатации, создавая необходимое давление в системе для выявления скрытых дефектов.

Испытания проводятся на специальном стенде, подключающем насос к магистралям гидросистемы с контрольными манометрами. Тестер позволяет плавно регулировать давление, отслеживать производительность и фиксировать утечки жидкости в критических точках: сальниках, соединениях, корпусных деталях.

Ключевые этапы испытаний

- Проверка герметичности на холостом ходу – контроль утечек при минимальном давлении (1.5-2 бар)

- Тест под нагрузкой – доведение давления до рабочего уровня (80-100 бар для большинства авто)

- Контроль стабильности параметров – фиксация давления в течение 3-5 минут

- Анализ производительности – сравнение объема подачи жидкости с эталонными значениями

| Критерий оценки | Норма | Отклонение |

| Падение давления | ≤ 5 бар/мин | Утечки, износ плунжеров |

| Шумность работы | Равномерный гул | Кавитация, воздух в системе |

| Температура корпуса | ≤ 70°C | Перегрев из-за трения |

Важно: при самостоятельной сборке гидравлические испытания часто невозможны из-за отсутствия оборудования. Попытки проверки "на глаз" путем запуска двигателя чреваты разрушением насоса при скрытых дефектах и повреждением рулевой рейки.

В сервисных условиях после успешных испытаний выполняется финальная промывка системы, заливка сертифицированной жидкости и составление акта с параметрами теста. Гарантия на ремонт предоставляется только при наличии протокола гидравлических испытаний.

Компьютерный анализ давления в системе

Специализированные сервисы применяют диагностические сканеры для считывания данных о давлении в системе ГУР через электронный блок управления (ЭБУ) автомобиля. Это позволяет получить точные значения в реальном времени на разных режимах работы двигателя и при различных углах поворота руля.

Программное обеспечение визуализирует показатели в виде графиков, фиксируя малейшие отклонения от нормы: скачки, провалы или недостаточный рост давления. Сравнение полученных кривых с эталонными параметрами конкретной модели автомобиля выявляет скрытые неисправности, которые невозможно определить "на слух" или по косвенным признакам.

Преимущества цифровой диагностики

- Объективная оценка работы насоса и клапанов без разборки узлов

- Выявление нестабильных показателей при переходных режимах (холостой ход → обороты)

- Диагностика завоздушивания системы по характерным "иглам" на графике

- Контроль эффективности ремонта путём сравнения замеров до и после вмешательства

| Параметр | Нормальное значение | Признак неисправности |

|---|---|---|

| Давление на холостом ходу | 0.8–1.2 МПа | Скачки >0.3 МПа |

| Пиковое давление (руль до упора) | 6.5–8.0 МПа | Медленный рост / Недостижение максимума |

| Скорость стабилизации | < 0.5 сек | Колебания > 3 циклов после сброса нагрузки |

Результаты анализа определяют целесообразность ремонта насоса: программные отклонения (засор клапана, ошибки ЭБУ) устраняются регулировкой, тогда как механические повреждения (износ лопастей, деформация вала) требуют замены деталей. Отсутствие цифровых замеров при самостоятельном ремонте часто приводит к повторным поломкам из-за невыявленных дефектов смежных узлов.

Комплексное обслуживание узлов рейки и руля

Обслуживание включает диагностику состояния рейки, проверку целостности пыльников, оценку износа зубчатой пары и контроль герметичности гидравлических контуров. Обязательно анализируется работа рулевых тяг и наконечников, проверяется уровень рабочей жидкости в бачке ГУР и отсутствие посторонних шумов при повороте руля.

Особое внимание уделяется состоянию сальников вала рейки и картера, где износ уплотнений ведет к утечкам жидкости и попаданию абразивных частиц. Проверяется момент затяжки крепежных элементов и корректность центровки рулевой колонки для исключения вибраций и биения.

Ключевые операции при обслуживании

- Замена защитных пыльников при трещинах или разрывах

- Обновление сальников штока рейки и золотникового распределителя

- Смазка направляющих втулок и зубчатого механизма

- Регулировка зацепления шестерни с рейкой для устранения люфта

- Промывка гидравлических магистралей и замена жидкости ГУР

| Компонент | Параметры контроля | Критичные признаки износа |

|---|---|---|

| Зубчатая пара | Равномерность износа, зазоры | Заедания, ступенчатый ход руля |

| Рулевые тяги | Люфт шаровых шарниров | Стук при движении по неровностям |

| Гидравлика | Давление в системе, чистота жидкости | Пена в бачке, гуляющий руль |

Профилактика поломок после диагностики

После проведения диагностики и устранения неисправностей гидроусилителя руля, критически важным этапом становится профилактика. Она направлена на предотвращение повторных поломок, продление срока службы насоса и всей системы ГУР в целом. Соблюдение простых правил эксплуатации и регулярного обслуживания – залог долгой и беспроблемной работы.

Профилактические меры основываются на результатах диагностики, которая выявила потенциальные слабые места или текущее состояние системы. Основное внимание уделяется качеству рабочей жидкости, целостности контура, нагрузкам на насос и чистоте. Игнорирование этих аспектов неизбежно ведет к преждевременному износу и дорогостоящему ремонту.

Ключевые профилактические мероприятия

Строгое соблюдение регламента замены жидкости ГУР (ПСЖ):

- Своевременная замена: Меняйте жидкость строго по регламенту производителя автомобиля (обычно каждые 60-100 тыс. км или 2-4 года). Используйте только рекомендованный тип жидкости (ATF или специализированная ПСЖ).

- Контроль состояния: Регулярно проверяйте уровень жидкости в бачке (на холодном двигателе) и ее визуальное состояние. Потемнение, помутнение, наличие пены или металлической взвеси – сигнал к немедленной замене, даже если срок еще не подошел.

- Качественная замена: При замене старайтесь максимально удалить старую жидкость из системы (методом прокачки или многократной замены).

Защита системы от загрязнений:

- Чистота бачка и крышки: Следите за чистотой бачка и его горловины. Перед доливом протирайте их. Всегда плотно закручивайте крышку.

- Фильтр (если есть): Если в вашей системе ГУР предусмотрен фильтр в бачке или в магистрали, заменяйте его согласно регламенту или при каждой замене жидкости.

- Аккуратность при обслуживании: Избегайте попадания грязи и пыли в систему при доливе жидкости или проведении других работ. Используйте чистые воронки и инструменты.

Правильная эксплуатация автомобиля:

- Избегание крайних положений руля: Не удерживайте руль в крайнем левом или правом положении более 5 секунд. Это создает максимальную нагрузку на насос и повышает температуру жидкости.

- Плавность действий: Поворачивайте руль плавно, без резких рывков, особенно на неподвижном автомобиле или на малой скорости.

- Контроль состояния ремня ГУР: Регулярно проверяйте натяжение и состояние приводного ремня насоса ГУР. Просевший, потрескавшийся или изношенный ремень приводит к проскальзыванию, перегреву насоса и недостаточному давлению в системе.

- Оперативное реагирование на симптомы: При появлении малейших признаков неисправности (посторонние шумы, увеличение усилия на руле, подтекания) – немедленно проведите диагностику. Не дожидайтесь полного отказа.

Регулярный визуальный контроль:

- Поиск утечек: Периодически осматривайте насос ГУР, шланги (напорный, обратный, низкого давления), рейку или коробку ГУР, соединения на предмет подтеканий рабочей жидкости. Даже небольшие следы масла требуют внимания и устранения причины.

- Состояние шлангов: Проверяйте целостность резиновых шлангов системы ГУР. Трещины, вздутия, потертости – повод для замены.

Периодичность основных профилактических процедур:

| Процедура | Рекомендуемая периодичность | Примечание |

|---|---|---|

| Проверка уровня жидкости ГУР | Каждое ТО (10-15 тыс. км) / Раз в месяц | На холодном двигателе |

| Визуальный контроль на утечки | Каждое ТО / Раз в месяц | Осмотр насоса, шлангов, рейки |

| Проверка состояния/натяжения ремня ГУР | Каждое ТО | Корректировка натяжения при необходимости |

| Замена жидкости ГУР | По регламенту авто (60-100 тыс. км / 2-4 года) | Или чаще при ухудшении качества жидкости |

| Замена фильтра ГУР (если установлен) | Согласно регламенту / При замене жидкости |

Использование качественных комплектующих: При замене любых компонентов системы ГУР (ремня, шлангов, жидкости, самого насоса при необходимости) всегда используйте детали проверенных производителей и соответствующего качества. Экономия на комплектующих для ГУР часто приводит к быстрому повторному ремонту.

Список источников

При подготовке материалов по ремонту насоса ГУР использовались специализированные технические ресурсы, руководства по обслуживанию транспортных средств и практический опыт автомехаников. Основное внимание уделялось проверенным методам диагностики неисправностей, особенностям разборки/сборки гидравлических систем и сравнению самостоятельного ремонта с профессиональным сервисом.

Ниже представлены ключевые источники, содержащие детальные инструкции, технические спецификации и рекомендации по работе с компонентами гидроусилителя руля. Включены как универсальные руководства, так и профильная литература по конкретным моделям автомобилей.

Техническая документация и экспертные материалы

- Официальные сервисные мануалы производителей автомобилей (Ford, Toyota, Volkswagen Group)

- Руководство по гидравлическим системам транспортных средств (издательство "За рулём")

- Сборник технических бюллетеней SAE (Society of Automotive Engineers) по рециркуляционным насосам

- Видеоархивы мастер-классов автосервисов "Гидравлик-Профи" и "Steering Expert"

- Методические рекомендации НИИ автомобильного транспорта по диагностике ГУР

- Специализированный форум "Драйв2" (раздел "Рулевое управление")

- Энциклопедия "Устройство и ремонт иномарок" (том "Ходовая часть и рулевые механизмы")

- Каталог допусков и посадок Eaton для гидрокомпонентов