Ремонт приборной панели - что нужно иметь под рукой?

Статья обновлена: 01.03.2026

Панель приборов – критически важный узел любого автомобиля. Её неисправности мгновенно лишают водителя контроля над ключевыми параметрами работы машины.

Правильный ремонт требует чёткого понимания возможных причин поломки и наличия конкретных инструментов. Знание необходимых шагов сэкономит время и средства при восстановлении работоспособности "мозгового центра" вашего авто.

Инструменты для демонтажа приборной панели

Для корректного снятия панели приборов потребуется набор специализированных инструментов, предотвращающих повреждение хрупкого пластика и крепежных элементов. Использование подручных средств (отверток, ножей) часто приводит к сколам, царапинам или поломке защелок.

Обязательно подготовьте рабочее пространство: очистите зону вокруг рулевой колонки, снимите коврики и обеспечьте хорошее освещение. Отсоединение клемм АКБ перед началом работ – обязательный этап для исключения короткого замыкания.

Базовый набор инструментов

- Торцевые головки с трещоткой (размеры 8-10 мм) – для болтов крепления панели к кузову.

- Набор отверток: крестовые (PH1, PH2), шлицевые, Torx (T10-T20 в зависимости от модели авто).

- Пластиковые монтажные лопатки (2-3 шт. разной ширины) – для аккуратного поддевания декоративных накладок.

- Съемник зажимов типа "ёлочка" – для извлечения пластиковых пистонов без деформации.

Дополнительные приспособления

- Магнитный поднос – для фиксации мелких болтов и шайб.

- Фонарик с регулируемым углом подсветки – для работы в труднодоступных нишах.

- Пинцет с загнутыми кончиками – для отсоединения электрических разъемов.

- Нейлоновые стяжки – маркировка проводов перед отключением.

| Тип крепежа | Инструмент | Особенности применения |

|---|---|---|

| Пластиковые клипсы | Монтажная лопатка + съемник | Давить строго перпендикулярно точке крепления |

| Винты Torx | Биты T15/T20 | Использовать трещотку с карданным шарниром |

| Глубинные болты | Удлинитель для головок | Контролировать усилие затяжки при сборке |

Отсоединение клемм АКБ: меры безопасности

Всегда начинайте с выключения зажигания и извлечения ключа из замка. Убедитесь, что фары, магнитола и другие потребители энергии деактивированы. Это исключает риск короткого замыкания при контакте инструментов с клеммами.

Используйте только изолированные инструменты: гаечные ключи или торцевые головки с неповрежденным диэлектрическим покрытием. Наденьте защитные очки и перчатки для предотвращения ожогов кислотой или поражения током при случайном замыкании.

Правильная последовательность действий

- Сначала снимите отрицательную клемму (-) – ослабьте гайку и осторожно отведите провод в сторону.

- Затем отсоедините положительную клемму (+) – после снятия "минуса" контакт с кузовом исключен.

- Изолируйте плюсовой провод резиновым чехлом или изолентой – даже обесточенный АКБ может давать остаточный разряд.

Критические запреты:

- Не допускайте одновременного контакта металлических частей инструмента с обеими клеммами – вызовет мощную искру.

- Никогда не снимайте сначала плюсовую клемму – риск короткого замыкания через корпус при касании ключом кузова.

- Избегайте касания клемм оголенными руками при наличии повреждений АКБ (трещины, подтеки электролита).

| Опасность | Последствие | Способ нейтрализации |

| Короткое замыкание | Пожар, расплавление проводов | Строгое соблюдение последовательности отключения |

| Утечка электролита | Химические ожоги кожи | Использование перчаток, промывка водой при попадании |

| Некорректная диагностика | Сбой электронных систем авто | Ожидание 15 минут после отключения перед работами |

Снятие декоративных накладок рулевой колонки

Отсоединение декоративных элементов рулевой колонки – обязательный этап для доступа к креплениям панели приборов. Накладки скрывают винты и фиксаторы, удерживающие основную конструкцию. Работу выполняйте при выключенном зажигании и отсоединённом аккумуляторе для предотвращения случайного срабатывания подушек безопасности.

Перед демонтажем подготовьте набор отвёрток с крестовым и плоским шлицем, пластиковый монтажный инструмент для поддевания без повреждений. Изучите расположение защёлок и точек крепления конкретной модели автомобиля в технической документации, так как конструкция отличается у разных производителей.

Последовательность демонтажа

- Отрегулируйте рулевую колонку в самое нижнее положение для увеличения рабочего пространства.

- Найдите технологические пазы или стыки между верхней и нижней накладками. Аккуратно подденьте нижнюю часть пластиковым инструментом.

- Отщёлкните все фиксаторы по периметру нижней накладки. Избегайте чрезмерных усилий – хрупкий пластик легко трескается.

- Снимите нижнюю накладку, отсоединив при необходимости разъёмы кнопок управления (если они интегрированы).

- Выкрутите винты крепления верхней накладки, которые становятся видны после снятия нижнего элемента.

- Потяните верхнюю накладку на себя, освобождая боковые защёлки. Следите за проводкой рулевой регулировки или обогрева.

| Тип крепления | Инструмент | Особенности |

| Пластиковые защёлки | Монтажная лопатка | Поддевать строго в местах пазов |

| Винты Torx | Бит T15-T20 | Часто скрыты под заглушками |

| Комбинированные фиксаторы | Отвёртка + лопатка | Сначала винты, потом защёлки |

Уложите снятые детали на мягкую поверхность во избежание царапин. Проверьте целостность клипс и резиновых уплотнителей перед обратной сборкой. При наличии подушек безопасности не касайтесь жёлтых разъёмов с оранжевыми фиксаторами без специального обучения.

Демонтаж нижней панели под рулем

Перед началом работ обесточьте бортовую сеть автомобиля, отсоединив отрицательную клемму аккумулятора. Подготовьте набор отверток (крестовых и плоских), пластиковый монтажный инструмент для отщелкивания клипс и перчатки для защиты рук.

Опустите рулевую колонку в самое нижнее положение для увеличения рабочего пространства. Уберите коврики водительской зоны и проверьте наличие дополнительных элементов (подстаканников, заглушек), которые могут мешать демонтажу.

Последовательность снятия панели

- Снятие боковых накладок:

- Открутите саморезы крепления торпедо возле дверного проема

- Пластиковой лопаткой аккуратно отожмите фиксаторы по периметру панели

- Отключение электрических разъемов:

- Найдите провода к кнопкам управления (противотуманки, обогрев)

- Нажмите на фиксаторы разъемов и отсоедините их

- Извлечение крепежных элементов:

Тип крепежа Количество Инструмент Винты Torx T20 3 шт Торксовая отвертка Пластиковые клипсы 6 шт Монтажная лопатка - Снятие панели:

- Потятите элемент на себя, начиная с левого края

- Контролируйте усилие во избежание поломки фиксаторов

Внимание: При наличии подсветки проверьте маркировку разъемов перед отключением. Не прикладывайте чрезмерное усилие к пластиковым защелкам – поврежденные клипсы потребуют замены.

Откручивание креплений рулевой колонки

Для доступа к панели приборов требуется демонтировать рулевую колонку, что начинается с отключения аккумулятора. Обязательно снимите клемму массы для предотвращения короткого замыкания и срабатывания подушек безопасности. После этого снимите пластиковые кожухи колонки, отщелкнув фиксаторы или выкрутив саморезы крестовой отверткой.

Определите тип креплений: чаще встречаются болты под Torx T30/T50, реже – шестигранные головки. Используйте торцевой ключ с удлинителем для удобства, особенно на нижних крепежах. Помните о порядке откручивания: сначала ослабьте все соединения на 1-2 оборота, затем полностью выкручивайте по диагонали.

Ключевые этапы работ

- Найдите точки крепления: обычно 2-4 болта в нижней части колонки и 1-2 под рулевым колесом

- Примените специальный съемник для стопорных гаек, если они обработаны фиксирующим лаком

- Фиксируйте руль при откручивании – не допускайте его проворачивания

- Сложные случаи:

- Ржавые болты: обработка WD-40 за 15 минут до откручивания

- Сорванные шлицы: использование экстрактора или сварки

| Тип крепежа | Инструмент | Момент затяжки (после сборки) |

|---|---|---|

| Болт M8 | TORX T30 | 19-22 Н·м |

| Гайка M10 | Головка на 13 мм | 30-34 Н·м |

| Саморез | PH3 крестовая | 8-10 Н·м |

Извлечение комбинации приборов из посадочного места

Отключите минусовую клемму аккумуляторной батареи для предотвращения короткого замыкания и срабатывания подушек безопасности. Убедитесь, что ключ зажигания извлечён из замка, а все электросистемы автомобиля полностью обесточены.

Снимите декоративные накладки и защитные кожухи вокруг рулевой колонки, используя пластиковый монтажный инструмент для предотвращения царапин. Открутите крепёжные винты рулевой колонки при необходимости, соблюдая последовательность откручивания (диагональная схема).

Этапы демонтажа приборной панели

Выполните следующие действия для безопасного извлечения блока:

- Отсоединение электрических разъёмов

- Нажмите фиксаторы разъёмов с обеих сторон

- Плавно потяните колодки по направлению к себе

- Проверьте отсутствие скрытых защёлок под резиновыми заглушками

- Освобождение крепёжных элементов

- Выкрутите верхние болты крепления через технологические отверстия в торпедо

- Демонтируйте нижние фиксирующие клипсы поворотом на 90°

- Проверьте наличие боковых направляющих салазок

- Извлечение блока приборов

- Возьмитесь за боковые рёбра жёсткости панели

- Плавно потяните модуль на себя без перекоса

- Контролируйте положение тросиков спидометра (если механический)

| Тип крепления | Инструмент | Особенности |

| Винты Torx | Торкс T10-T15 | Скрыты под заглушками |

| Пластиковые клипсы | Монтажная лопатка | Требуют вертикального отсоединения |

| Направляющие салазки | – | Сдвиг влево перед вытягиванием |

Не касайтесь контактов разъёмов и поверхности приборов голыми руками – жировые следы могут нарушить проводимость. Фиксируйте снятые винты в подготовленных магнитных лотках с маркировкой посадочных мест. При наличии жгутов проводки с ограниченной длиной – закрепите их временными стяжками к рулевой колонке.

Маркировка и отсоединение разъёмов проводов

Перед отсоединением проводов тщательно зафиксируйте расположение каждого разъёма. Сфотографируйте панель приборов с разных ракурсов, уделяя внимание местам подключения, чтобы на снимках чётко читались номера контактов и цветовая схема проводов. Зарисуйте схему соединений в блокноте, указывая ориентацию разъёмов (например, положение фиксаторов или ключей).

Используйте самоклеящиеся бирки или цветную изоленту для временной маркировки. Наносите на каждую группу проводов или разъём уникальные обозначения: цифровые метки (1, 2, 3), буквенные коды (А, В, С) или их комбинации (A1, B2). Запишите значения меток в документацию, привязав их к конкретным компонентам панели (например, "Разъём А – спидометр").

Процедура отсоединения

Обязательные меры предосторожности:

- Отключите минусовую клемму аккумулятора перед началом работ

- Наденьте антистатический браслет для защиты электронных компонентов

- Используйте инструменты с изолированными ручками

Техника отсоединения:

- Найдите пластиковый фиксатор-защёлку на корпусе разъёма

- Аккуратно нажмите на фиксатор пальцем или тонкой плоской отвёрткой

- Покачивая из стороны в сторону, потяните корпус разъёма (не за провода!)

- При затруднении – проверьте наличие дополнительных стопоров или скоб

| Тип разъёма | Способ демонтажа | Особые указания |

|---|---|---|

| Пластиковая защёлка | Отжать фиксатор внутрь | Не применять силу до щелчка |

| Винтовой хомут | Открутить крепёж | Использовать магнитную отвёртку |

| Термоусадка | Аккуратно подрезать ножом | Не повредить изоляцию проводов |

Складывайте отсоединённые разъёмы в пронумерованные зоны контейнера для хранения, соответствующие меткам на схеме. Избегайте перегибов проводов и натяжения – оставляйте петли свободного хода длиной 10-15 см.

Разборка корпуса панели приборов

Отключите аккумуляторную батарею для исключения короткого замыкания и срабатывания подушек безопасности. Снимите декоративные накладки рулевой колонки и нижней части панели, поддевая их пластиковым шпателем, чтобы избежать царапин.

Выкрутите все крепежные винты, расположенные по периметру корпуса, в технологических отверстиях и за заглушками. Отсоедините разъемы проводов, фиксируя их положение маркировкой или фотосъемкой для последующей сборки.

Ключевые этапы демонтажа

- Снятие рулевого колеса (при необходимости): ослабьте гайку крепления, отключите разъемы подушек безопасности и мультифункциональных кнопок.

- Демонтаж экранов и датчиков: аккуратно извлеките спидометр, тахометр и блоки индикации, придерживая их с обеих сторон.

- Разделение половин корпуса: после удаления винтов осторожно разъедините элементы корпуса, начиная с нижних креплений.

Проверьте состояние фиксаторов и защелок – поврежденные элементы потребуют замены. Избегайте чрезмерных усилий при разборке пластиковых деталей в морозную погоду.

| Тип крепежа | Инструмент | Особенности |

| Винты Torx | Набор бит T10-T20 | Часто скрыты заглушками |

| Пластиковые защелки | Монтажная лопатка | Требуют равномерного давления |

| Фиксаторы разъемов | Плоская отвертка | Обязательная проверка целостности |

Сложите винты по группам в отдельные емкости с подписями секций. При наличии подсветки заранее отсоедините шлейфы светодиодных элементов от плат контроллеров.

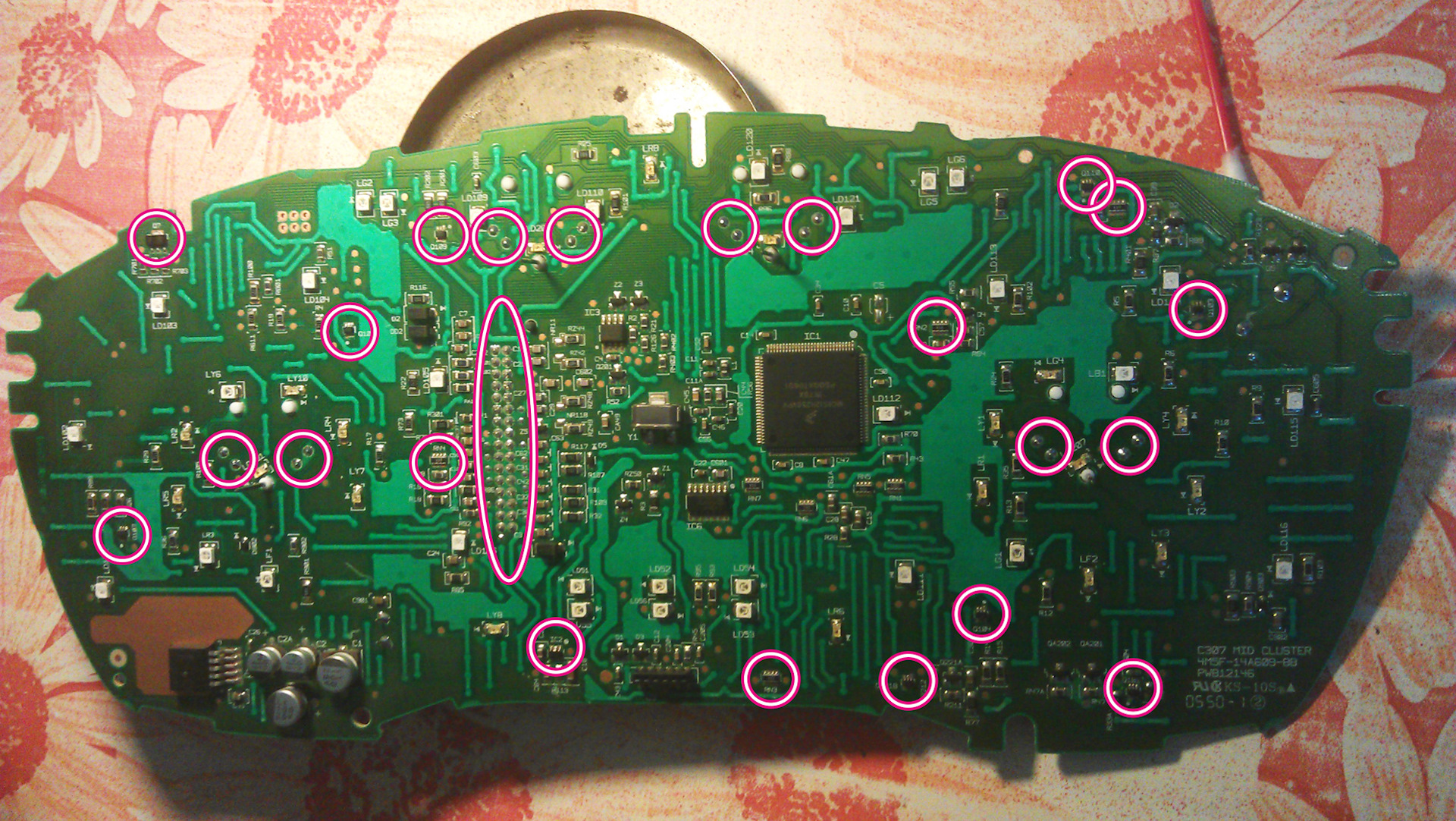

Диагностика подсветки шкал и индикаторов

Проверка работоспособности подсветки начинается с визуального осмотра панели при включенном зажигании и активации внешнего освещения. Отсутствие свечения отдельных сегментов (спидометра, тахометра) или индикаторов (топлива, температуры) указывает на возможную неисправность. Важно исключить банальные причины: регулировку яркости на руле или перегорание лампы подсветки комбинации.

Системная диагностика требует измерения параметров цепи мультиметром. Последовательно проверяется напряжение на контактах разъёма панели приборов при включенной подсветке, целостность предохранителей (обычно F5-F20 в зависимости от авто), состояние массы (кузовной точки крепления). Для светодиодных панелей дополнительно анализируется корректность сигналов с модуля управления.

Типовые неисправности и методы проверки

- Локальное затемнение шкалы:

- В лампах накаливания – замена перегоревшего элемента

- В LED-блоках – диагностика пайки светодиодов тестером

- Полное отключение подсветки:

- Прозвонка предохранителя цепи габаритов

- Контроль напряжения на контакте "ILL+" разъёма панели

- Проверка исправности реле освещения

- Мигание или неравномерная яркость:

- Окисление контактов в разъёмах

- Деградация светодиодных кластеров

- Сбои в работе диммера

Важно: При диагностике светодиодных индикаторов (ABS, Check Engine) учитывайте, что их управление осуществляется через CAN-шину. Отсутствие свечения может указывать на неисправность датчиков или ЭБУ, а не самой панели.

| Прибор | Тип подсветки | Напряжение теста |

|---|---|---|

| Шкала спидометра | SMD-лента | 5-12V DC |

| Контрольные лампы | LED/SMD | 1.8-3.3V DC |

| Кнопки управления | Лампа накаливания | 12V DC |

Замена перегоревших ламп накаливания

Определите перегоревшую лампу по неработающим сегментам подсветки шкал или индикаторам. Для доступа к лампам требуется демонтаж панели приборов: открутите крепежные винты, аккуратно извлеките блок из посадочного места, отсоедините электроразъемы на задней стороне.

Найдите неисправный элемент в монтажных гнездах – лампы установлены в поворотных пластиковых патронах. Проверьте целостность нити накаливания визуально или тестером. Убедитесь в совпадении параметров новой лампы (напряжение, мощность, тип цоколя) со старой.

Порядок работ

- Отсоедините минусовую клемму аккумулятора

- Извлеките патрон с перегоревшей лампой поворотом против часовой стрелки

- Установите новую лампу в патрон, избегая касания колбы пальцами

- Верните патрон в гнездо поворотом по часовой стрелке до фиксации

- Проверьте работоспособность перед полной сборкой

Критические нюансы:

- Используйте только автомобильные лампы накаливания 12V

- Мощность не должна превышать оригинальный показатель (обычно 1-3W)

- Запрещено применять LED-аналоги без доработки схемы

| Тип цоколя | Пример применения | Особенности замены |

|---|---|---|

| BA9s | Подсветка шкал спидометра | Фиксация поворотом на 90° |

| T5 | Контрольные лампы | Цилиндрический корпус, требует аккуратного вытягивания |

Установка светодиодных элементов вместо ламп

Замена стандартных ламп накаливания на светодиодные аналоги требует точного подбора параметров. Ключевыми критериями являются тип цоколя (например, T5, T10, BA9S), рабочее напряжение бортовой сети (12V) и габариты элементов – ошибка приведет к физической несовместимости или некорректной работе.

Обязательно проверьте полярность каждого светодиода перед фиксацией, так как LED функционируют только при правильном подключении "+" и "-". Используйте мультиметр или тестовый источник питания для предварительной проверки. Учитывайте цветовую температуру: нейтрально-белый (4000-5000K) обеспечивает лучшую читаемость шкал без искажения цветов.

Порядок монтажа и важные нюансы

- Демонтаж старой подсветки: извлеките панель приборов, аккуратно отсоедините колодки проводки, выкрутите лампы из посадочных гнезд.

- Подготовка LED:

- Выберите элементы с углом рассеивания ≥120° для равномерного свечения

- При отсутствии встроенных резисторов подключите токоограничивающие сопротивления

- Технология установки:

- Вставляйте диоды без перекоса, избегая изгиба контактов

- Фиксируйте термостойким клеем при наличии люфта в гнезде

- Изолируйте оголенные контакты термоусадкой

| Параметр | Лампы накаливания | Светодиоды |

|---|---|---|

| Срок службы | 500-1000 часов | 25 000-50 000 часов |

| Потребляемый ток | 1.5-2А на лампу | 0.02-0.05А на элемент |

| Температура нагрева | Высокая (риск оплавления пластика) | Низкая (до 40°C) |

После сборки обязательно выполните тест при включенном зажигании: убедитесь в отсутствии мерцания, проверьте равномерность подсветки всех шкал, работу индикаторов поворотов и аварийных сигналов. При появлении ошибок CAN-шины (на современных авто) потребуется установка резисторов-обманок параллельно цепям.

Чистка контактов и разъёмов внутри панели

Основная причина неполадок приборной панели – окисление или загрязнение контактов на разъёмах и дорожках плат. Пыль, влага и перепады температур приводят к нарушению электрического соединения, вызывая мерцание индикаторов, отказ отдельных приборов или всей панели целиком.

Регулярная профилактическая чистка контактных групп устраняет эти проблемы, восстанавливая надёжность передачи сигналов. Работу проводят после снятия панели с автомобиля при полном отключении питания.

Порядок и методы очистки

Для эффективной чистки потребуются:

- Специальные средства: спрей-очиститель электронных контактов (например, Kontakt U, Electrolube) или изопропиловый спирт.

- Инструменты: ватные палочки, мягкие кисточки (синтетические), ластик (стирательная резинка), микрофибра.

- Защита: антистатические перчатки для предотвращения повреждения компонентов статическим электричеством.

Последовательность действий:

- Визуальный осмотр: выявите загрязнённые, потемневшие или покрытые белёсым налётом (окислы) контакты на разъёмах и шлейфах.

- Обезжиривание: нанесите очиститель или спирт на кисточку/ватную палочку. Аккуратно протрите металлические контактные площадки разъёмов и ответные части штекеров. Избегайте попадания жидкости на пластик и дисплеи.

- Механическая очистка ластиком: для сильных окислов осторожно потрите контакты новым белым ластиком (не оставляет следов), затем удалите крошки кисточкой.

- Просушка: дайте обработанным поверхностям полностью высохнуть (5-10 минут) перед сборкой.

- Проверка: после установки панели на место включите зажигание и проверьте работу всех индикаторов и приборов.

| Тип загрязнения | Средство очистки | Важно! |

|---|---|---|

| Пыль, лёгкие отложения | Сжатый воздух, кисточка | Не используйте бытовые пылесосы (статическое электричество) |

| Жировые плёнки, влага | Изопропиловый спирт | Наносите только на инструмент, не лейте на плату |

| Устойчивые окислы, коррозия | Спецспрей для контактов + ластик | Избегайте абразивов (наждачная бумага, нож) |

Никогда не применяйте для чистки воду, растворители (ацетон, бензин), WD-40 или сильнодействующие абразивы – они разрушают изоляцию, покрытия контактов и пластиковые детали. Замётанные разъёмы перед сборкой обработайте тонким слоем токопроводящей смазки для защиты от окисления.

Ремонт стрелок спидометра и тахометра

Основные неисправности стрелок включают залипание, дребезжание, хаотичные движения или полную неподвижность. Причинами часто становятся износ приводных моторчиков-шаговиков, окисление контактов, механические повреждения осей или программные сбои ЭБУ.

Диагностика требует проверки сигналов датчиков скорости/оборотов, целостности проводки к приборной панели и тестирования работы шаговых двигателей мультиметром. Обязательно сканирование на ошибки OBD-II для исключения сбоев в электронных модулях.

Этапы восстановления

- Демонтаж панели:

- Снятие декоративных накладок и защитного стекла

- Аккуратное извлечение стрелок спецприспособлениями (без рычагов!)

- Чистка компонентов:

- Обезжиривание посадочных мест осей спиртовым раствором

- Удаление окислов с контактов ластиком или ватной палочкой

- Замена приводов:

- Пайка новых шаговых моторчиков (тип SG-3/SG-5)

- Калибровка положения ротора при установке

- Сборка и тестирование:

- Программная адаптация нулевого положения

- Проверка плавности хода на всех диапазонах

| Тип неисправности | Решение | Инструменты |

|---|---|---|

| Стрелка не возвращается в ноль | Замена шайбы демпфера, чистка оси | Пинцет, изопропанол |

| Прерывистое движение | Перепайка контактов моторчика | Паяльник 25Вт, припой |

| Полный отказ | Диагностика цепи CAN-шины | Мультиметр, осциллограф |

Критично: При установке стрелок запрещено нажимать на шкалу! Фиксация производится только вертикальным усилием до щелчка. Перекос приводит к деформации катушек и необратимому повреждению.

Калибровка показаний датчиков после сборки

После установки датчиков на панель приборов обязательна их калибровка для обеспечения точности измерений. Пренебрежение этим этапом приводит к некорректному отображению данных (скорости, уровня топлива, температуры), что влияет на безопасность и диагностику систем автомобиля.

Калибровка выполняется при помощи диагностического оборудования, подключаемого к OBD-II разъему. Процесс требует соблюдения специфических процедур для каждого типа датчиков, указанных в сервисной документации производителя.

Основные этапы калибровки

- Подключение сканера: Использование совместимого диагностического прибора с поддержкой функций адаптации.

- Инициализация датчиков: Активация режима калибровки через меню сканера для целевых систем (спидометр, топливный бак, температура ОЖ).

- Ввод эталонных значений:

- Для спидометра – сравнение данных с GPS-устройством или стендовым тестером.

- Для датчика уровня топлива – заполнение бака до контрольных отметок (0%, 50%, 100%) с фиксацией показаний.

- Для температурных датчиков – использование термокамеры или эталонного термометра.

- Корректировка коэффициентов: Внесение поправочных значений в блок управления на основе расхождений с эталоном.

- Проверка в реальных условиях: Тест-драйв для верификации показаний при разных режимах работы двигателя и скоростях.

| Тип датчика | Инструмент для эталона | Критичность ошибки |

|---|---|---|

| Спидометр | GPS-логгер, калибровочный стенд | Высокая (нарушение ПДД) |

| Датчик уровня топлива | Калиброванные мерные емкости | Средняя (неверный расчет запаса хода) |

| Датчик температуры ОЖ | Термопара с поверкой | Высокая (риск перегрева двигателя) |

Особое внимание уделяется датчикам с нелинейной характеристикой (например, топливный бак сложной формы), требующим多点вой калибровки. Результаты фиксируются в протоколе с указанием отклонений до/после процедуры.

Замена повреждённых предохранителей цепи

Перед заменой предохранителя убедитесь, что зажигание выключено, а соответствующий потребитель энергии (например, подсветка приборов, датчики) неактивен. Найдите блок предохранителей – его расположение указано в руководстве по эксплуатации автомобиля (часто под рулевой колонкой, в бардачке или моторном отсеке).

Идентифицируйте перегоревший предохранитель по схеме на крышке блока или в мануале. Характерные признаки – расплавленная металлическая полоса внутри прозрачного корпуса или потемнение пластика. Используйте специальные пластиковые щипцы из блока для безопасного извлечения.

Ключевые шаги при замене

- Сверьте номинал – новый предохранитель обязательно должен соответствовать силе тока (Амперы), указанной на корпусе старого (например, 5A, 15A).

- Вставьте предохранитель в гнездо до плотной фиксации – не прилагайте чрезмерных усилий.

- Проверьте работу цепи после замены (включите зажигание и соответствующий прибор).

Важно: Не заменяйте предохранитель на аналог с большей силой тока – это может вызвать перегрев проводки и пожар. Если новый элемент сразу перегорает, ищите причину короткого замыкания в цепи.

| Цвет корпуса | Сила тока (А) | Типовые защищаемые цепи |

|---|---|---|

| Коричневый | 5A | Подсветка панели, датчики |

| Красный | 10A | Указатели поворотов, стоп-сигналы |

| Синий | 15A | Прикуриватель, габаритные огни |

| Желтый | 20A | Обогрев стекол, стеклоподъемники |

Всегда имейте в автомобиле набор предохранителей разных номиналов. Для диагностики сложных неисправностей используйте мультиметр – он поможет проверить наличие напряжения на контактах гнезда при снятом предохранителе.

Восстановление оборванных проводов жгута

Обрыв проводки в жгуте – распространённая неисправность, приводящая к отказу приборов, датчиков или подсветки. Локализация повреждённого провода требует тщательной визуальной проверки жгута на предмет перетёртостей, оплавления или механических повреждений изоляции, а также использования мультиметра в режиме прозвонки для поиска обрыва цепи.

После точного определения места обрыва необходимо аккуратно зачистить концы оборванного провода с двух сторон, удалив примерно 10-15 мм изоляции. Критически важно использовать провода с аналогичным сечением и типом изоляции, а также соблюдать цветовую маркировку во избежание ошибок при подключении.

Технология соединения проводов

Существует несколько надёжных методов восстановления целостности проводника:

- Пайка: Обеспечивает максимально долговечный и низкоомный контакт. Требует использования флюса и оловянно-свинцового припоя.

- Обжим гильзами: Быстрый метод с применением специальных гильз и кримпера. Требует точного подбора гильзы по сечению провода.

- Качественные клеммники: Допустимы только для временного ремонта в труднодоступных местах. Предпочтение – герметичным моделям.

Важные этапы работы:

- Изоляция каждого соединения термоусадочной трубкой с клеевым слоем – обеспечивает защиту от влаги и механических воздействий.

- Фиксация восстановленного жгута пластиковыми хомутами, исключая натяжение и перегибы в месте ремонта.

- Обязательная проверка работоспособности всех систем, питающихся через восстановленный провод, перед окончательной сборкой панели.

Использование изоленты в качестве основной изоляции не рекомендуется – со временем клейкая основа высыхает, что приводит к разматыванию и риску короткого замыкания.

Поиск и устранение замыканий в проводке

Замыкание в электропроводке приборной панели проявляется перегоранием предохранителей, некорректной работой указателей или полным отказом приборов. Часто сопровождается запахом гари, искрением или появлением дыма из-под торпедо. Требует немедленного отключения аккумулятора для предотвращения возгорания.

Поиск начинается с изучения электросхемы автомобиля для определения проблемного контура. Обязательно проверьте состояние разъемов и колодок жгута проводов – окислы или влага часто имитируют короткое замыкание. Особое внимание уделите участкам, соприкасающимся с металлическими кромками кузова.

Методы диагностики

Используйте мультиметр в режиме прозвонки или мегомметр для проверки целостности изоляции:

- Отсоедините аккумулятор и снимите защиту рулевой колонки

- Извлеките предохранитель проблемной цепи

- Подключите щупы тестера к клеммам предохранителя

- Показание ниже 0.5 Ом указывает на КЗ

Для локализации повреждения выполните последовательное отключение потребителей цепи. Если показания сопротивления растут при отключении конкретного устройства – проблема в его проводке. При работе с жгутами используйте метод секционного разделения:

- Отсоедините разъемы жгута в зоне проверки

- Прозвоните каждый сегмент отдельно

- Сузьте область поиска до 15-20 см провода

Ремонтные процедуры

Обнаруженные поврежденные провода замените целиком или изолируйте термоусадкой с обязательной укладкой в гофрорукав. При восстановлении соблюдайте:

| Параметр | Требование |

|---|---|

| Сечение провода | Должно соответствовать оригиналу |

| Изоляция | Термостойкая (до 125°C) |

| Трассировка | Без натяга, вдали от подвижных элементов |

После ремонта протестируйте цепь под нагрузкой – подключите контрольную лампу вместо предохранителя. Отсутствие свечения подтвердит устранение КЗ. Обязательно зафиксируйте жгут пластиковыми хомутами во избежание перетирания.

Ремонт подсветки ЖК-дисплея

Неисправность подсветки ЖК-экрана проявляется как полное отсутствие свечения, неравномерная засветка (пятна, тёмные зоны) или мерцание изображения при работающем дисплее. Основными причинами являются выход из строя светодиодных лент (LED), ламп подсветки (в старых моделях), инвертора напряжения или обрыв проводки.

Для диагностики потребуется демонтировать приборную панель и аккуратно разобрать её корпус, получив доступ к ЖК-модулю. Проверка начинается с визуального осмотра шлейфов и контактов на предмет окисления или повреждений, после чего тестируется напряжение на разъёмах подсветки мультиметром.

Этапы ремонта

- Замена светодиодов/ламп: Установка новых LED-лент или лампочек идентичных параметров с обязательной калибровкой яркости.

- Ремонт инвертора: Пайка треснувших дорожек платы или замена электролитических конденсаторов.

- Восстановление контактов: Очистка окисленных разъёмов, перепайка оборванных проводников.

- Замена шлейфов: При обнаружении физических дефектов гибких кабелей.

Важно: При сборке обеспечьте равномерное прилегание светорассеивающих плёнок – перекосы вызывают блики и пятна. После ремонта проверьте работу диммера подсветки и отсутствие паразитной засветки по краям экрана.

Устранение "дребезга" механических кнопок

Дребезг контактов – многократное неконтролируемое замыкание/размыкание цепи при однократном нажатии или отпускании кнопки. Возникает из-за механических вибраций и упругости материалов контактной группы. Эффект проявляется хаотичными ложными срабатываниями, регистрируемыми микроконтроллером как серия быстрых нажатий вместо одного.

Основная опасность дребезга – некорректная обработка сигнала электроникой приборной панели. Это вызывает сбои в работе подсистем (например, произвольное переключение режимов подсветки, сброс данных одометра, ложные ошибки CAN-шины). Без устранения явления невозможно гарантировать стабильную работу кнопочного управления.

Методы устранения

Применяются два основных подхода, часто комбинируемые:

- Аппаратная фильтрация:

- RC-цепочка (резистор + конденсатор): параллельно кнопке устанавливается конденсатор (обычно 0.01-0.1 мкФ), подавляющий высокочастотные скачки напряжения. Резистор (1-10 кОм) ограничивает ток заряда/разряда.

- Триггер Шмитта: специализированная микросхема или встроенная функция МК, преобразующая "грязный" входной сигнал в четкий прямоугольный импульс за счет гистерезиса.

- Оптопары: гальваническая развязка полностью исключает дребезг, но сложнее в реализации для панели приборов.

- Программная обработка (антидребезг):

- Задержка опроса: игнорирование состояния кнопки на 10-50 мс после первого изменения сигнала (время ожидания стабилизации контактов).

- Циклическая проверка: фиксация нажатия только после нескольких последовательных одинаковых показаний с интервалом 1-5 мс.

- Подсчет импульсов: регистрация события по достижению порогового количества срабатываний за фиксированный интервал.

Критерии выбора метода:

| Фактор | Аппаратный метод | Программный метод |

|---|---|---|

| Точность | Высокая (не зависит от загрузки МК) | Зависит от алгоритма и быстродействия МК |

| Стоимость | Требует дополнительных компонентов | Бесплатен (реализуется кодом) |

| Сложность модернизации | Требует пайки/изменения платы | Требует перепрошивки МК |

| Надежность | Стабильна при исправных компонентах | Может нарушаться при сбоях ПО |

Для старых автомобилей с релейной логикой предпочтительна аппаратная фильтрация. В современных панелях с цифровым управлением программные методы доминируют из-за гибкости настройки под конкретный тип кнопок через диагностическое оборудование.

Чистка и смазка механизмов одометра

Аккуратно извлеките одометр из приборной панели, отсоединив крепления и электроразъёмы. Снимите защитный кожух, фиксирующий шестерёнчатый механизм, используя тонкую отвёртку для пластиковых защёлок. Удалите крупные загрязнения мягкой кисточкой или сжатым воздухом, избегая резких движений.

Погрузите шестерни и валы в ёмкость с изопропиловым спиртом на 15–20 минут для растворения застарелой смазки и пыли. Тщательно просушите детали безворсовой салфеткой, контролируя отсутствие влаги в пазах. Осмотрите пластиковые элементы на трещины, а зубья – на сколы.

Процедура смазки и сборки

Нанесите синтетическую тефлоновую смазку для пластиковых механизмов (например, Molykote EM-30L) тонким слоем на оси вращения и места зацепления шестерён:

- Каплю диаметром 1–2 мм распределите зубочисткой по валикам.

- Минимальное количество состава нанесите на зубья ведущей шестерни.

- Исключите попадание смазки на торцевые поверхности счётных барабанов.

Важные ограничения:

- Не применяйте графитовые или силиконовые составы – они вызывают залипание.

- Избегайте контакта спирта со шкалами одометра – возможен размыв красителя.

- Проверьте плавность хода механизма до фиксации кожуха.

После сборки протестируйте работу узла, подключив питание и вращая приводный тросик вручную. Контролируйте синхронность переключения цифр и отсутствие посторонних шумов. При установке в панель обеспечьте плотное соединение разъёмов и отсутствие перегибов троса спидометра.

Замена треснувшего стекла панели приборов

Треснувшее стекло приборной панели не только ухудшает видимость показаний спидометра и датчиков, но и создаёт риск попадания пыли и влаги на электронные компоненты. Своевременная замена защитит дорогостоящую электронику от повреждений и восстановит безопасность управления автомобилем.

Процедура требует аккуратности и точного подбора детали: оригинальное стекло гарантирует идеальную геометрию и отсутствие оптических искажений. Неправильный монтаж может привести к появлению зазоров, скрипов или повреждению стрелок приборов.

Необходимые материалы и инструменты

- Стекло панели приборов (VIN-код или каталожный номер)

- Пластиковый монтажный инструмент для демонтажа

- Микрофибра и очиститель для стёкол

- Пинцет для установки мелких элементов

- Защитные перчатки (антистатические)

Последовательность работ

- Снятие панели приборов: Отключите АКБ, демонтируйте пластиковые накладки рулевой колонки и крепёжные винты панели.

- Разборка блока: Отсоедините разъёмы, аккуратно откройте корпус по периметру защёлок.

- Демонтаж старого стекла: Удалите резиновый уплотнитель и остатки клея, очистите посадочную поверхность.

- Установка нового стекла: Совместите крепёжные выступы с пазами корпуса, равномерно прижмите до щелчка защёлок.

- Проверка функциональности: Убедитесь в свободном ходе стрелок и отсутствии бликов перед сборкой.

Критические нюансы

| Ошибка | Последствие | Профилактика |

| Использование неоригинального стекла | Искажение показаний, блики | Проверка каталожного номера |

| Попадание пыли на шкалы | Нечитаемые показания | Чистка сжатым воздухом до монтажа |

| Деформация корпуса при разборке | Негерметичность стыков | Прогрев феном пластиковых защёлок |

При отсутствии опыта рекомендована установка у специалистов: электронные компоненты крайне чувствительны к статическому электричеству и механическим нагрузкам. Самостоятельная замена требует минимальных навыков работы с хрупкими пластиковыми деталями.

Восстановление креплений корпуса панели

Крепления корпуса панели приборов подвержены механическим повреждениям при ударах или вибрации, а пластиковые элементы со временем становятся хрупкими и ломаются. Неисправные крепления приводят к дребезжанию, смещению панели и нарушению контакта электрических разъёмов, что требует немедленного устранения.

Перед началом работ демонтируйте панель, тщательно очистите зону креплений от пыли и отслоившегося пластика. Проведите диагностику: определите тип повреждений (трещины, сколы, отломанные "ушки") и проверьте целостность посадочных мест на кузове автомобиля. Подготовьте необходимые материалы для ремонта.

Методы восстановления

Для разных типов поломок применяются следующие решения:

- Трещины в местах креплений: Зачистите повреждённый участок наждачной бумагой, обезжирьте и заполните эпоксидным пластиком или термостойким клеем для полимеров. Усильте металлическими пластинами или стекловолокном при больших площадях повреждений.

- Отломанные крепёжные "ушки":

- Соедините фрагменты оригинальной детали при наличии всех частей

- Смоделируйте утраченный элемент из двухкомпонентного пластика (типа "холодная сварка")

- Установите металлические кронштейны с резьбой для болтового соединения

- Деформированные металлические скобы: Выровняйте их пассатижами, при разрыве сварите или замените новыми. Обязательно обработайте антикоррозийным составом.

Критически важно соблюдать геометрию креплений – используйте штатные отверстия в кузове как эталон для позиционирования. После фиксации состава дайте ему полное время полимеризации (указано на упаковке материала). Перед установкой панели убедитесь в отсутствии перекосов и надёжности фиксации каждого крепления.

| Материал | Время отверждения | Температурный диапазон |

|---|---|---|

| Эпоксидные смолы | 12-24 часа | -40°C до +120°C |

| Автомобильный клей для пластика | 1-2 часа | -30°C до +90°C |

| Двухкомпонентные ремонтные составы | 5-15 минут | -50°C до +180°C |

Проверка работоспособности датчиков давления

Датчики давления масла, топлива и тормозной системы напрямую влияют на корректность индикации приборной панели. Их неисправность приводит к ложным сигналам тревоги или отсутствию критически важной информации для водителя.

Диагностику начинают после визуального осмотра целостности корпуса датчика и состояния подключенных проводов. Обязательно проверяют контакты на окисление и механические повреждения разъемов, которые часто вызывают сбои.

Этапы диагностики

Основные методы проверки включают:

- Измерение сопротивления мультиметром:

- При выключенном двигателе сравните показания с нормой для вашей модели авто

- Резкие отклонения указывают на неисправность

- Проверка сигнала под нагрузкой:

- Подключите тестовый манометр параллельно датчику

- Запустите двигатель и сравните показания приборов

- Тест цепи питания:

- Отсоедините разъем датчика при включенном зажигании

- Напряжение на сигнальном проводе должно соответствовать 5В или 12В (зависит от типа)

Важно: Для точной диагностики используйте сервисные мануалы с параметрами конкретного датчика. Замена без проверки цепи часто не устраняет проблему.

| Тип датчика | Метод проверки | Нормальные показатели |

|---|---|---|

| Масляный (аналоговый) | Сопротивление + давление | 80-120 Ом при 0.5 бар |

| Топливный (частотный) | Осциллограф/диагностический сканер | Частота импульсов 50-150 Гц |

| ABS (дискретный) | Прозвонка цепи | Разрыв цепи при срабатывании |

Тестирование указателя уровня топлива

Проверка работоспособности топливного датчика начинается с диагностики цепи питания. Убедитесь в наличии напряжения 12В на клеммах указателя при включенном зажигании с помощью мультиметра. Отсутствие напряжения указывает на проблемы с предохранителем или проводкой.

Следующим этапом выполняется тест сопротивления датчика в баке. Отсоедините разъем датчика и измерьте сопротивление между его контактами при разных уровнях топлива. Показания должны плавно изменяться в диапазоне, указанном в технической документации автомобиля (обычно 2-250 Ом). Резкие скачки или обрыв свидетельствуют о неисправности.

Проверка корректности показаний

Для верификации точности показаний выполните калибровку:

- Подключите эталонный резистор вместо датчика

- Сравните положение стрелки с контрольными значениями:

- 40-50 Ом → 1/2 бака

- 250-300 Ом → Пустой бак

- 2-10 Ом → Полный бак

- При отклонениях отрегулируйте крепежные винты указателя

Диагностика типовых неисправностей:

| Симптом | Возможная причина | Проверка |

|---|---|---|

| Стрелка в нуле | Обрыв цепи датчика | Замер сопротивления на фишке ЭБУ |

| Показания "максимум" | Короткое замыкание | Тест изоляции проводов |

| Скачки стрелки | Окисление контактов | Визуальный осмотр разъемов |

Важно: При замене датчика убедитесь в совместимости характеристик сопротивления. Несоответствие параметров приведет к некорректным показаниям даже при исправной цепи.

Проверка точности показаний температуры

Точность показаний датчика температуры напрямую влияет на безопасность эксплуатации автомобиля. Ошибки в отображении данных могут привести к перегреву двигателя или некорректной работе систем климат-контроля.

Основными причинами некорректных показаний являются неисправность датчика температуры охлаждающей жидкости, окисление контактов или сбои в обработке сигнала панелью приборов. Проверка требует последовательного подхода.

Методика диагностики

- Подготовка оборудования: мультиметр, термометр (желательно инфракрасный), техническая документация с номинальными значениями сопротивления датчика.

- Контроль фактической температуры:

- Измерьте температуру охлаждающей жидкости в расширительном бачке инфракрасным термометром при прогретом двигателе

- Сравните результат с показаниями на приборной панели (допустимое расхождение: ±5°C)

- Тестирование датчика:

- Отсоедините разъем датчика температуры охлаждающей жидкости

- Измерьте сопротивление датчика мультиметром при разных температурных режимах

- Сопоставьте полученные значения с заводскими характеристиками

Пример эталонных значений сопротивления (ориентировочно):

| Температура (°C) | Сопротивление (Ом) |

|---|---|

| 20 | 2500 |

| 50 | 800 |

| 90 | 250 |

При значительных отклонениях от нормы датчик подлежит замене. Если сопротивление соответствует спецификации, проверьте цепь сигнала до панели приборов на обрыв или короткое замыкание.

Сборка корпуса приборной панели после ремонта

Перед началом сборки убедитесь в полном высыхании всех очищенных или окрашенных деталей, отсутствии пыли и остатков старого клея на поверхностях. Проверьте целостность пластиковых креплений, фиксаторов и монтажных отверстий – при обнаружении сломанных элементов произведите замену или усильте соединения металлическими скобами.

Аккуратно разместите все ремонтные компоненты (платы, подсветку, экраны) в предназначенные для них секции корпуса, избегая перегибов проводов и контактных групп. Соблюдайте первоначальную маркировку разъемов и трассировку жгутов – малейшая перепутанная фишка может привести к некорректной работе приборов.

Ключевые этапы сборки

- Соединение половин корпуса:

- Совместите верхнюю и нижнюю части панели по направляющим

- Защелкните боковые фиксаторы до характерного щелчка

- Проверьте отсутствие пережатых проводов по периметру стыка

- Крепежные работы:

- Вверните базовые винты крестовой отверткой с ограничителем крутящего момента

- Затягивайте крепеж диагонально для равномерного прилегания

- Используйте оригинальные пистоны при установке скрытых клипс

| Контрольная точка | Параметры проверки |

| Механическая целостность | Отсутствие люфтов, скрипов, равномерные зазоры |

| Электрические соединения | Корректная работа всех сегментов подсветки, отсутствие мерцания |

Обязательно протестируйте функциональность до установки панели в автомобиль: подключите питание через переходник диагностического разъема, проверьте реакцию стрелочных приборов на запуск, работу кнопок и дисплеев. При выявлении сбоев разборку следует начать с повторной диагностики контактов в проблемном узле.

Подключение разъёмов и проверка контактов

Перед финальной сборкой убедитесь в чистоте и целостности всех разъёмов. Последовательно подключите каждый коннектор к соответствующим гнёздам на тыльной стороне панели приборов, соблюдая оригинальную маркировку и ориентацию. Фиксация должна сопровождаться чётким щелчком замка, исключающим самопроизвольное отсоединение.

Особое внимание уделите плотности прилегания контактов и отсутствию перекосов. Даже незначительный зазор способен вызвать прерывистую работу датчиков или подсветки. Проверьте состояние фиксаторов-защёлок – повреждённые элементы требуют замены во избежание вибрационного расшатывания соединения.

Диагностика электрических параметров

После механического подключения выполните обязательную проверку контактных групп мультиметром:

- Сопротивление: прозвоните каждую линию на отсутствие обрывов (показания 0–2 Ом).

- Короткое замыкание: замерьте сопротивление между соседними контактами (должно быть >1 кОм).

- Напряжение: при включённом зажигании проверьте соответствие вольтажа на разъёмах спецификации.

| Тип неисправности | Визуальные признаки | Метод устранения |

|---|---|---|

| Окисление | Зелёный/белый налёт, тёмные пятна | Очистка ластиком или спиртовым раствором |

| Деформация | Погнутые штырьки, трещины в пластике | Аккуратное выравнивание пинцетом |

| Ослабление натяга | Люфт коннектора, потемнение металла | Подгиб контактных лепестков тонкой отвёрткой |

Обязательно протестируйте работу всех функций панели перед окончательной установкой: индикаторы, стрелочные приборы, дисплеи и подсветка должны реагировать без задержек. При обнаружении сбоев повторите диагностику контактов – 80% ошибок вызваны именно этой причиной.

Установка панели приборов в штатное место

После успешного ремонта или замены узлов тщательно подготовьте панель приборов к монтажу. Убедитесь в чистоте контактных групп разъемов, целостности крепежных элементов и отсутствии повреждений на корпусе. Проверьте правильность укладки жгута проводов в посадочном гнезде для исключения перегибов и защемления кабелей.

Аккуратно подведите панель к месту установки, совместив направляющие или крепежные проушины с ответными элементами на кузове. Двигайте блок строго горизонтально, избегая перекосов, чтобы не повредить фиксаторы или штекеры. Контролируйте положение разъемов – они должны беспрепятственно войти в гнезда на тыльной стороне приборного щитка.

Ключевые этапы фиксации

Выполните следующие действия последовательно:

- Предварительная стыковка. Наживите все крепежные болты/саморезы на 2-3 оборота, не затягивая.

- Проверка соединений. Убедитесь в плотном прилегании разъемов и отсутствии зазоров между корпусом и торпедо.

- Равномерная затяжка. Зафиксируйте панель, закручивая крепеж диагонально крест-накрест с умеренным усилием.

| Контрольная точка | Параметр проверки |

|---|---|

| Электропитание | Подключение АКБ, тест подсветки |

| Механика | Отсутствие скрипов, люфтов |

| Управление | Корректность работы кнопок |

Важно: Перед окончательной сборкой облицовочных элементов включите зажигание и протестируйте работу всех датчиков, стрелок и индикаторов. При выявлении неполадок немедленно отключите питание и проверьте правильность коммутации разъемов согласно схеме производителя.

Фиксация крепежа и рулевых элементов

Проверьте состояние всех крепежных деталей: болтов, гаек, пластиковых клипс и металлических скоб. Убедитесь в отсутствии сломанных элементов, коррозии или деформации резьбы. Замените поврежденные компоненты на аналогичные по размеру и прочности – использование нештатного крепежа приведет к вибрациям и дребезжанию панели.

При установке рулевой колонки и кожуха руля совместите монтажные отверстия с направляющими на кузове без перекоса. Наживите крепеж вручную до упора, избегая перекрестной затяжки. Фиксацию выполняйте динамометрическим ключом в последовательности, указанной производителем (обычно от центра к краям), соблюдая момент затяжки из технической документации.

Критичные этапы работ

Обязательные действия после фиксации:

- Проверьте отсутствие контакта проводки с подвижными частями рулевого механизма

- Убедитесь в плавности хода регулировки руля без заеданий

- Протестируйте работу всех кнопок на рулевой колонке

| Ошибка | Последствие |

|---|---|

| Недостаточная затяжка | Скрипы, стуки при движении по неровностям |

| Перетяжка крепежа | Срыв резьбы, трещины в пластиковых элементах |

| Неправильная сборка кожуха | Затирание тросиков, повреждение проводов |

Особое внимание уделите фиксации кронштейнов электронных блоков (ЭБУ, комбинации приборов). Их вибрация вызывает ложные сигналы ошибок и сбои в работе систем. После сборки запустите двигатель и проверьте отсутствие посторонних шумов при повороте руля от упора до упора.

Подключение АКБ и тестовый запуск двигателя

Подключите аккумуляторную батарею, соблюдая строгую последовательность: сначала присоедините положительную клемму (+), затем отрицательную (-). Убедитесь в надежной фиксации клемм и отсутствии окислов на контактах, которые могут нарушать электрический контакт.

Перед запуском визуально проверьте целостность всех разъемов панели приборов, правильность установки предохранителей и отсутствие оголенных проводов в зоне монтажа. Удостоверьтесь, что панель закреплена на штатное место без перекосов.

- Включите зажигание (положение ON), не запуская двигатель. Проверьте:

- Корректность подсветки шкал и индикаторов

- Отсутствие постоянного свечения сигнальных ламп (Check Engine, аккумулятор, масло)

- Активацию стрелочных приборов при включении зажигания

- Запустите двигатель, отслеживая:

- Мгновенное гаснутие предупреждающих индикаторов после старта

- Плавность хода стрелок тахометра и указателя температуры

- Отсутствие мигания или хаотичных движений приборов

- Проведите функциональную проверку:

- Включите поворотники, фары, стеклоочистители – убедитесь в синхронности световой индикации

- Протестируйте работу спидометра на ходу (при наличии возможности)

- Проверьте реакцию датчиков уровня топлива и температуры на прогреве

При обнаружении аномалий (посторонние шумы, запах гари, неработающие приборы) немедленно заглушите двигатель. Повторно проверьте соединения разъемов панели, цепь массы и номиналы предохранителей перед повторной попыткой запуска.

Проверка всех функций панели приборов после сборки

После завершения монтажа панели приборов необходимо провести комплексную проверку работоспособности всех систем. Включите зажигание и внимательно наблюдайте за индикацией на дисплее, обращая внимание на отсутствие ошибок и предупреждений.

Последовательно активируйте каждый переключатель и кнопку на панели, контролируя срабатывание соответствующих функций в автомобиле. Особое внимание уделите корректности работы контрольных ламп при запуске двигателя и их своевременному отключению.

Ключевые элементы для тестирования

- Спидометр и тахометр: сравните показания с диагностическим оборудованием при разных оборотах двигателя

- Топливный датчик: проверьте соответствие уровня горючего в баке

- Указатели температуры: контролируйте прогрев двигателя в рабочем диапазоне

Обязательно протестируйте:

- Систему освещения (габариты, ближний/дальний свет, поворотники)

- Звуковые сигналы (ремня безопасности, открытой двери, парковочный)

- Дополнительные функции (круиз-контроль, обогрев стекол, климат-контроль)

Финишным этапом станет проверка подсветки шкал и кнопок в темное время суток. Убедитесь в равномерности свечения и отсутствии засвеченных/неактивных зон.

Список источников

Для подготовки материала о ремонте панели приборов использовались специализированные технические ресурсы и практические руководства. Основной акцент делался на актуальность и точность информации, касающейся диагностики, разборки и восстановления узлов.

Следующие источники предоставляют детальные сведения по процедурам ремонта, типовым неисправностям и требованиям к инструментам. Они включают как официальную документацию производителей, так и экспертные рекомендации автоэлектриков.

- Официальные сервисные мануалы производителей автомобилей (VW, Toyota, Lada)

- Технические бюллетени Bosch и Delphi по диагностике электронных систем

- Практическое руководство "Автоэлектрика: неисправности и ремонт" (изд. "За рулём", 2022)

- Протоколы тестирования приборных панелей от компании Autodata

- Мастер-классы по пайке SMD-компонентов от сообщества "Чип-тюнинг"

- Инженерные отчёты о типовых дефектах контроллеров панелей приборов

- Методические рекомендации НИИ автоэлектроники по калибровке стрелочных механизмов