Устройство и принцип работы межосевого дифференциала

Статья обновлена: 01.03.2026

В полноприводных автомобилях распределение крутящего момента между передней и задней осями – критически важная задача. Именно эту функцию выполняет межосевой дифференциал, ключевой узел трансмиссии.

Его основное назначение – обеспечить вращение осей с разными скоростями при поворотах или движении по неровностям, предотвращая проскальзывание колес и снимая опасные нагрузки с деталей привода.

Конструктивно устройство использует принцип планетарного редуктора. Внутри корпуса расположены шестерни: ведущая сателлиты и ведомые солнечные шестерни, соединенные с карданами осей. При прямолинейном движении момент делится поровну, а в повороте сателлиты компенсируют разницу скоростей вращением вокруг своей оси.

Основное назначение межосевого дифференциала внедорожников

Межосевой дифференциал в полноприводных внедорожниках распределяет крутящий момент между передней и задней осями. Это позволяет колесам вращаться с разными угловыми скоростями при поворотах или движении по неровностям, предотвращая возникновение паразитных напряжений в трансмиссии.

Без этого механизма жесткая связь осей привела бы к проскальзыванию колес, ускоренному износу шин, ухудшению управляемости и риску поломки узлов трансмиссии при движении по твердым покрытиям или сложному рельефу.

Функциональные особенности

- Компенсация разности путей: Автоматически корректирует скорость вращения осей при изменении траектории движения или сцепления с поверхностью.

- Повышение проходимости: Передает больший крутящий момент на ось с лучшим сцеплением, используя принцип «момент идет по пути наименьшего сопротивления».

- Блокировка: Принудительное выравнивание скоростей осей (механическое/электронное) для преодоления сложных участков.

В режиме блокировки дифференциал обеспечивает строгое распределение момента 50:50 между осями, гарантируя одновременную работу всех колес даже при полной потере сцепления одной из осей. Это критично для преодоления диагонального вывешивания, глинистых подъемов и каменистых участков.

Распределение крутящего момента между осями в поворотах

При прохождении поворота колеса передней и задней осей проходят разный путь: внешние (по отношению к центру поворота) колеса вращаются быстрее внутренних. Межосевой дифференциал позволяет компенсировать эту разницу, распределяя крутящий момент от двигателя между осями пропорционально их нагрузке и сцеплению с дорогой. Без такого механизма возникла бы паразитная циркуляция мощности, ведущая к повышенному износу шин, ухудшению управляемости и потере тяги.

В повороте центр масс автомобиля смещается к внешним колесам, разгружая внутренние. Это снижает их сцепные свойства и увеличивает риск пробуксовки. Межосевой дифференциал динамически перераспределяет момент в пользу оси с лучшим сцеплением, минимизируя пробуксовку. Конкретный алгоритм зависит от типа дифференциала: свободный, с полной или частичной блокировкой, либо активная электронная система управления.

Особенности работы разных типов межосевых дифференциалов

Основные различия проявляются в характере распределения момента при изменении условий сцепления:

- Свободный (симметричный) дифференциал: Равномерно делит момент 50:50 между осями. При пробуксовке одной оси вторая теряет тягу полностью. Требует ручной или электронной блокировки для бездорожья.

- С принудительной блокировкой: Жестко соединяет оси (распределение 50:50), исключая разницу скоростей вращения. Используется только на бездорожье или льду, так как в поворотах на асфальте вызывает "напряженную» циркуляцию мощности.

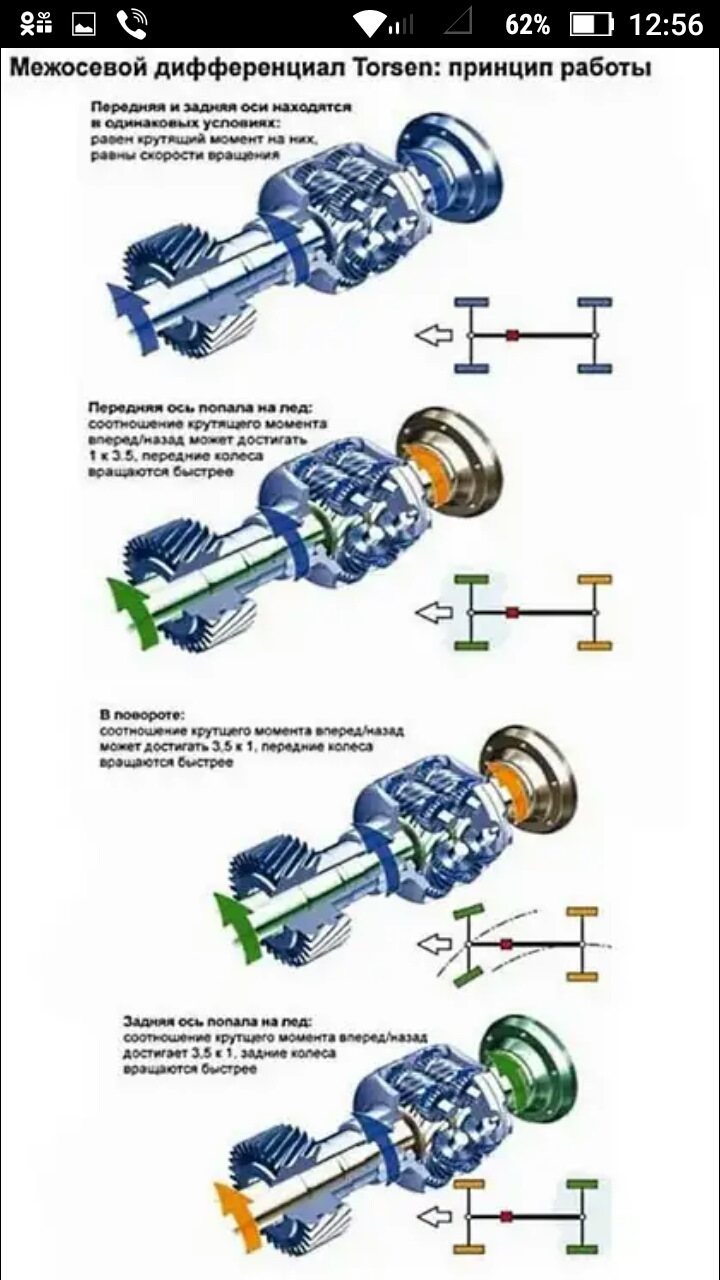

- Самоблокирующийся (Torsen, вискомуфта): Автоматически изменяет соотношение моментов (например, от 60:40 до 40:60) при возникновении разницы скоростей осей. Обеспечивает лучшую проходимость без потери управляемости на поворотах.

- Электронно-управляемая муфта (Haldex): Момент передается на вторую ось по команде блока управления, анализирующего данные датчиков (угол поворота руля, ускорение, пробуксовка). Позволяет реализовать превентивное перераспределение момента до начала пробуксовки.

Современные системы активно используют данные с датчиков ABS, ESP и угла поворота руля для прогнозирования сцепления. Электроника может:

- Дозированно подтормаживать буксующее колесо.

- Корректировать работу двигателя.

- Мгновенно изменять степень блокировки муфты.

| Тип дифференциала | Распределение момента в повороте | Влияние на управляемость |

|---|---|---|

| Свободный | Жесткое 50:50 | Нейтральная, риск потери тяги при разгрузке оси |

| Torsen | Динамическое (до 70:30) | Повышенная стабильность, легкий подруливаемый снос |

| Электронная муфта | Активно адаптивное (0:100 → 50:50) | Максимальная активная безопасность, предсказуемое поведение |

Критически важным является баланс между стабильностью (склонностью к недостаточной поворачиваемости) и поворачиваемостью. Системы с избыточным смещением момента назад провоцируют избыточную поворачиваемость, а чрезмерное доминирование передней оси – недостаточную. Оптимальное калибровка межосевого дифференциала – ключ к безопасной и предсказуемой динамике автомобиля.

Компенсация разной скорости вращения передних и задних колес

Межосевой дифференциал критически необходим для устранения принудительной пробуксовки колес одной оси, возникающей при движении по твердым покрытиям с постоянным сцеплением. Без него колеса передней и задней осей были бы жестко связаны, вращаясь с одинаковой угловой скоростью. Это привело бы к неизбежному проскальзыванию либо передних, либо задних колес в поворотах, на неровностях или при изменении загрузки, вызывая повышенный износ резины, ухудшение управляемости и потерю мощности.

Принцип компенсации основан на распределении крутящего момента между осями с возможностью независимого вращения их приводных валов. Когда автомобиль движется прямолинейно по ровной поверхности с равным сцеплением всех колес, дифференциал передает момент поровну на обе оси, вращая их синхронно. Как только возникает разница в необходимой скорости вращения осей (например, в повороте, где передние колеса проходят меньший путь), планетарный механизм дифференциала позволяет валам переднего и заднего моста вращаться с разными скоростями, суммирующимися через сателлиты. Это исключает паразитную пробуксовку.

Конструктивные особенности реализации

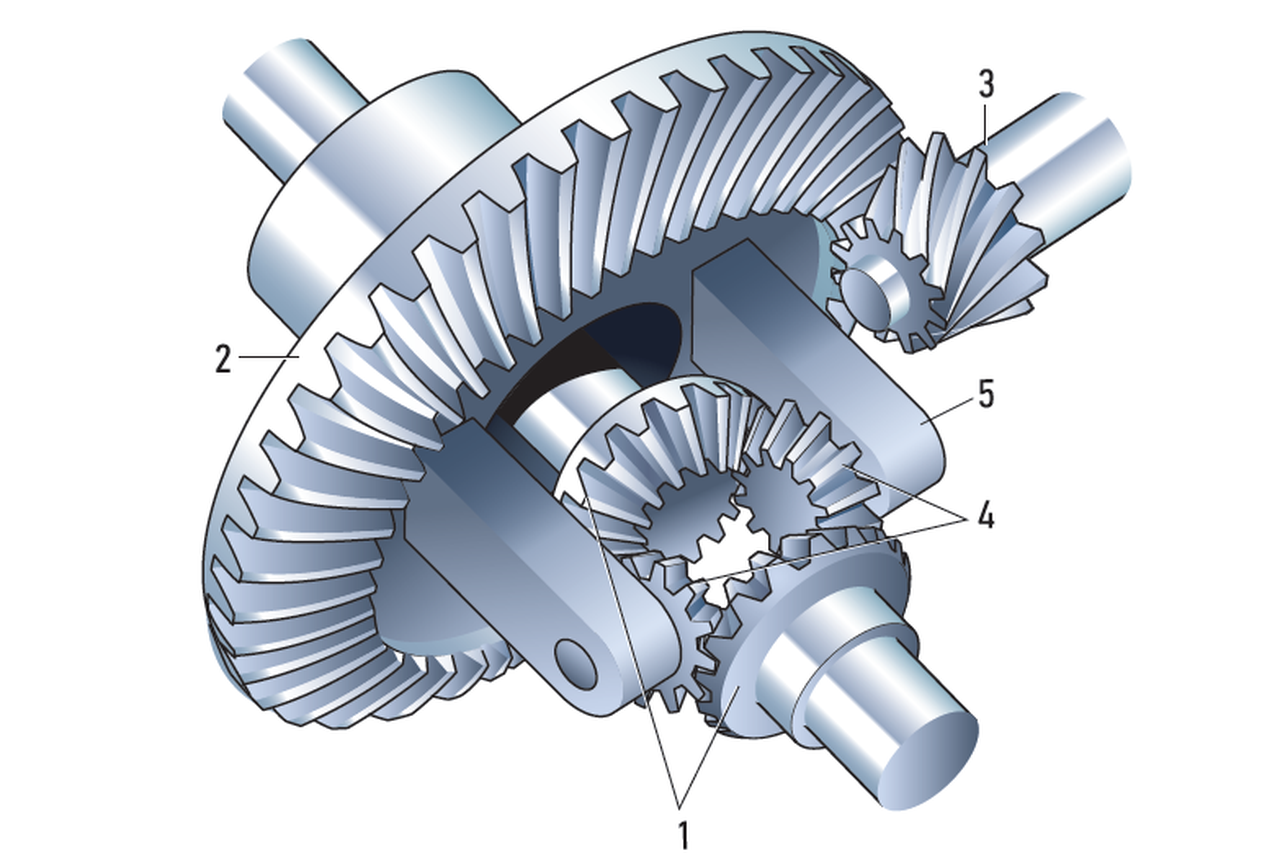

Для выполнения этой функции в межосевом дифференциале используются ключевые компоненты:

- Планетарный редуктор (конический или цилиндрический): Состоит из солнечной шестерни (связана с валом переднего моста), коронной шестерни (связана с валом заднего моста) и сателлитов, установленных на водило.

- Сателлиты: Зубчатые колеса, свободно вращающиеся на осях внутри водила. Они зацепляются с солнечной и коронной шестернями, передавая и распределяя крутящий момент.

- Водило: Корпус, удерживающий оси сателлитов и жестко соединенный с ведомым валом раздаточной коробки (источником входящего крутящего момента).

Работа механизма при возникновении разницы скоростей:

- При прямолинейном движении сателлиты не вращаются вокруг своих осей, а работают как цельный блок, передавая момент на оба вала одинаково.

- При возникновении разницы в скорости вращения переднего и заднего валов сателлиты начинают вращаться вокруг своих осей.

- Вращение сателлитов позволяет одному валу (например, переднего моста) вращаться медленнее, а другому (заднего моста) – быстрее относительно водила, компенсируя разницу путей осей.

- Сумма скоростей вращения переднего и заднего валов всегда равна удвоенной скорости вращения водила, что обеспечивает передачу крутящего момента даже при разности скоростей осей.

| Режим движения | Поведение сателлитов | Распределение скорости |

| Прямолинейное равномерное | Нет вращения вокруг осей | Vперед = Vзад = Vводила |

| Поворот/Разное сцепление | Вращаются вокруг осей | Vперед + Vзад = 2 × Vводила |

Важно: Стандартный свободный межосевой дифференциал передает момент поровну (50:50) только при равенстве скоростей осей. При пробуксовке колес одной оси он может перенаправить почти весь момент на буксующую ось, что ухудшает проходимость. Для борьбы с этим применяются механизмы блокировки (жесткой или частичной) или самоблокирующиеся дифференциалы (Torsen, вискомуфты, многодисковые сцепления).

Снижение нагрузки на трансмиссию при движении по неровностям

При проезде неровностей колёса одной оси вынуждены вращаться с разной скоростью из-за изменения радиуса траектории. В полноприводных автомобилях без межосевого дифференциала это создаёт жёсткую кинематическую связь между передним и задним мостами, что приводит к возникновению паразитных напряжений в трансмиссии.

Межосевой дифференциал компенсирует разницу в угловых скоростях вращения карданных валов передней и задней осей. Он позволяет валам вращаться асинхронно, перераспределяя крутящий момент пропорционально сопротивлению на каждой оси. Это исключает принудительное проскальзывание колёс и скручивающие нагрузки на шестерни раздаточной коробки и карданные валы.

Ключевые механизмы защиты трансмиссии

Принцип работы на неровностях:

- При наезде переднего колеса на препятствие передняя ось замедляется

- Сателлиты дифференциала начинают вращаться вокруг оси, передавая момент на задний мост

- Крутящий момент автоматически перераспределяется в пользу оси с лучшим сцеплением

Преимущества реализации:

| Без дифференциала | С дифференциалом |

| Искривление карданных валов | Свободное угловое рассогласование осей |

| Перегрузка шестерён раздатки | Снижение ударных нагрузок на шестерни |

| Принудительная пробуксовка колёс | Естественное сцепление без проскальзывания |

В современных системах вискомуфты или блокировки Torsen дополнительно контролируют степень свободы дифференциала, предотвращая чрезмерную разгрузку оси с потерей сцепления, сохраняя плавность работы трансмиссии в экстремальных условиях.

Конструкция пары конических шестерен внутри корпуса

Основу механизма составляют две конические шестерни: ведущая (сателлит) и ведомая (солнечная шестерня). Сателлит жестко закреплен на крестовине или оси, которая интегрирована в корпус дифференциала. Солнечная шестерня находится в постоянном зацеплении с сателлитом и соединена шлицами с полуосью, передающей крутящий момент на колесо. Угол наклона зубьев (обычно 35–45°) обеспечивает плавность передачи усилия и снижает шум.

Корпус дифференциала (чашка) выполняет роль несущей конструкции: он закрыт крышкой и заполнен маслом. Внутри корпуса шестерни фиксируются подшипниками качения, минимизирующими трение. Точность посадки шестерен контролируется регулировочными шайбами или гайками, что критично для равномерного распределения нагрузки. На внутренних стенках корпуса часто выполнены канавки для улучшения смазки зубчатого зацепления.

Ключевые элементы и их взаимодействие

- Корпус (чашка): Герметичная литая деталь, вращающаяся от главной передачи. Содержит масляную ванну.

- Сателлит: Ведущая коническая шестерня на крестовине. Передает момент от корпуса на солнечную шестерню.

- Солнечная шестерня: Ведомая шестерня, соединенная с полуосью. Имеет шлицевое соединение для передачи вращения.

- Регулировочные элементы: Шайбы/гайки для настройки зазора в зацеплении и предварительного натяга подшипников.

| Компонент | Функция | Материал |

|---|---|---|

| Сателлит | Перенаправление момента с корпуса на солнечную шестерню | Легированная сталь (цементованная) |

| Солнечная шестерня | Передача крутящего момента на полуось | Хромомолибденовая сталь (закаленная) |

| Корпус | База для крепления шестерен, накопитель масла | Чугун/алюминиевый сплав |

Работа пары основана на ортогональной передаче: оси сателлита и солнечной шестерни пересекаются под прямым углом. При прямолинейном движении шестерни вращаются синхронно, но при повороте сателлит начинает обкатываться вокруг солнечной шестерни, компенсируя разницу в угловых скоростях осей. Зазоры между зубьями (0.1–0.2 мм) предотвращают заклинивание, а смазка снижает износ.

Роль сателлитов в распределении момента между осями

Сателлиты представляют собой конические шестерни, свободно вращающиеся на осях крестовины, которая жестко соединена с корпусом дифференциала. Они находятся в постоянном зацеплении с двумя солнечными шестернями, каждая из которых связана с соответствующей полуосью транспортного средства. Эта механическая связь позволяет сателлитам выполнять функцию планетарной передачи внутри дифференциала.

При прямолинейном движении по равному сцеплению корпус дифференциала, сателлиты и солнечные шестерни вращаются как единое целое без взаимного перемещения. Сателлиты в этом режиме передают крутящий момент от корпуса к солнечным шестерням строго поровну, обеспечивая синхронное вращение обеих осей. Любое сопротивление на одной из осей мгновенно изменяет поведение шестеренчатой системы.

Принцип работы при разной нагрузке

При возникновении разницы в сопротивлении вращения осей (например, в повороте или на скользком покрытии) сателлиты начинают вращаться вокруг своих осей. Это вращение перераспределяет усилие: шестерни проворачиваются относительно друг друга, позволяя одной полуоси вращаться быстрее другой. Крутящий момент при этом всегда остается равным на обеих осях из-за симметричной конструкции.

Ключевые функции сателлитов:

- Передача крутящего момента от корпуса дифференциала к полуосям через солнечные шестерни

- Компенсация разницы угловых скоростей осей при изменении траектории движения

- Обеспечение равенства момента на обеих полуосях независимо от скорости вращения

- Самоблокирующийся эффект при пробуксовке одной оси за счет сил трения в зацеплении

| Режим работы | Действие сателлитов | Распределение момента |

| Равное сцепление | Вращаются с корпусом без осевого перемещения | 50/50 между осями |

| Разное сцепление | Вращаются вокруг своих осей, проворачивая шестерни | 50/50 (в симметричном дифференциале) |

Конструктивно количество сателлитов (обычно 2-4 штуки) определяет нагрузочную способность узла. Увеличение числа шестерен снижает удельное давление на зубья, повышая надежность системы. При этом геометрия зацепления обеспечивает автоматическое уравновешивание усилий: чем больше разница скоростей осей, тем интенсивнее вращаются сателлиты вокруг своих осей, сохраняя баланс момента.

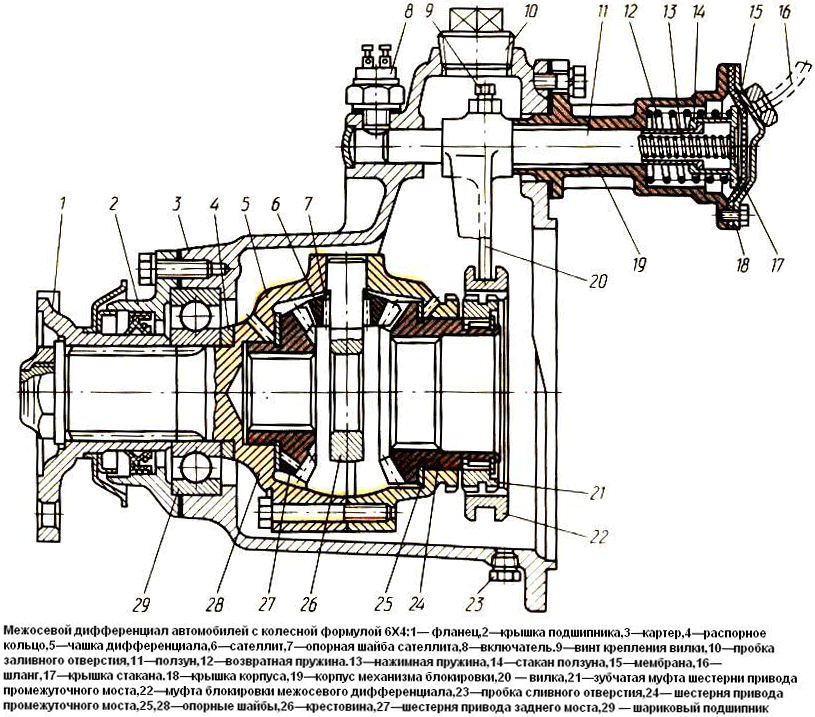

Расположение дифференциала в раздаточной коробке

В полноприводных трансмиссиях межосевой дифференциал интегрируется непосредственно в конструкцию раздаточной коробки. Это центральное размещение позволяет распределять крутящий момент между передней и задней осями автомобиля, компенсируя разницу в угловых скоростях вращения при изменении траектории движения или при движении по неровному покрытию.

Конструктивно дифференциал монтируется на выходных валах раздатки, ведущих к осям. Ведушая шестерня главной передачи получает момент от коробки передач и передает его на корпус дифференциала. Внутри корпуса расположены сателлиты, взаимодействующие с полуосевыми шестернями переднего и заднего приводов.

Ключевые особенности расположения

- Компактность - интеграция в единый картер снижает общий вес и упрощает кинематическую схему

- Защищенность - герметичный корпус раздатки предохраняет механизм от загрязнений

- Унификация смазки - дифференциал использует общую систему смазки с шестернями раздаточной коробки

| Тип привода | Особенности компоновки |

| Part-time 4WD | Дифференциал отсутствует, жесткое подключение осей |

| Full-time 4WD | Постоянное расположение дифференциала в раздатке |

| Автоматический 4WD | Электронно-управляемая муфта вместо классического дифференциала |

При блокировке межосевого дифференциала (ручной или электронной) происходит жесткое соединение валов передней и задней оси, что полностью исключает проскальзывание и обеспечивает синхронное вращение колес. Такое решение критически важно при преодолении сложного бездорожья, однако требует отключения на твердых покрытиях во избежание циркуляции мощности.

Соединение дифференциала с карданными валами

Корпус межосевого дифференциала напрямую соединён с ведомым валом раздаточной коробки или коробки передач. К фланцам выходных полуосевых шестерён дифференциала крепятся карданные валы, передающие крутящий момент на передний и задний мосты. Это соединение выполняется через эластичные муфты или крестовые шарниры, компенсирующие несоосность валов и вибрации.

Конструктивно связь обеспечивается шлицевыми соединениями на полуосевых шестернях дифференциала, куда устанавливаются ответные шлицевые части карданных валов. Фиксация осуществляется стопорными кольцами или болтовыми фланцами. Для защиты от грязи и сохранения смазки применяются сальники и резиновые уплотнители, предотвращающие утечку масла из картера дифференциала.

Особенности соединения

- Компенсация нагрузок: Карданные шарниры допускают угловое смещение до 15-20° между осями валов.

- Динамическое уравновешивание: Валы балансируются для минимизации биений на высоких оборотах.

- Терморасчёт: Фланцы изготавливаются из легированной стали, устойчивой к нагреву при длительной нагрузке.

| Элемент соединения | Функция | Типичные неисправности |

|---|---|---|

| Шлицевое соединение | Передача крутящего момента | Износ шлицов, люфт |

| Сальник | Герметизация узла | Течь масла, затвердевание резины |

| Карданный шарнир | Компенсация углов | Разрушение крестовин, заклинивание |

Критическим параметром является соосность валов – её нарушение вызывает вибрации, ускоренный износ шарниров и сальников. При монтаже обязательна центровка с допуском не более 0,5 мм/м. Для снижения паразитных нагрузок в полноприводных трансмиссиях применяют подвижные шлицевые муфты, компенсирующие изменение длины валов при работе подвески.

Принцип работы при прямолинейном движении по асфальту

При равномерном движении автомобиля по ровному асфальту все колёса вращаются с одинаковой угловой скоростью. В этом случае полуосевые шестерни дифференциала, сателлиты и корпус дифференциала движутся как единое целое без взаимного проворачивания. Крутящий момент от двигателя передаётся поровну на обе ведущие оси без перераспределения.

Сателлиты в этом режиме не совершают вращения вокруг своих осей, а только участвуют в общем вращении корпуса дифференциала. Межосевой дифференциал работает в заклиненном состоянии, обеспечивая жёсткую связь между передним и задним карданами. Силы сопротивления качению обеих осей остаются одинаковыми, что исключает проскальзывание колёс.

Ключевые особенности режима

- Равное распределение момента: Обе оси получают 50% крутящего момента от двигателя

- Отсутствие взаимного вращения: Сателлиты не вращаются вокруг своих осей

- Кинематическое соответствие: Дифференциал ведёт себя как цельная муфта

| Параметр | Состояние |

|---|---|

| Скорость осей | Синхронная |

| Работа сателлитов | Блокировка |

| Потери КПД | Минимальные |

Работа в условиях пробуксовки одной оси

При пробуксовке колес одной оси (например, передней на льду) классический свободный дифференциал перенаправляет крутящий момент на буксующую ось. Это происходит из-за принципа работы механизма: дифференциал всегда стремится передать усилие по пути наименьшего сопротивления. В результате колеса пробуксовывающей оси вращаются с удвоенной скоростью, а на противоположной оси момент падает до нуля, лишая автомобиль подвижности.

Для борьбы с этим явлением используются специальные решения, ограничивающие разность скоростей между осями. Они предотвращают полную потерю тяги на колесах с хорошим сцеплением, принудительно распределяя крутящий момент даже в условиях частичной пробуксовки. Современные системы могут работать как механически, так и с электронным управлением.

Технологии предотвращения пробуксовки

Основные типы блокировок:

- Жесткая 100% блокировка (подключаемая вручную): механически соединяет переднюю и заднюю оси, заставляя их вращаться с одинаковой скоростью.

- Самоблокирующиеся дифференциалы (Torsen, вискомуфта): автоматически перераспределяют момент в пользу оси с лучшим сцеплением за счет фрикционов или червячных передач.

- Электронная имитация блокировки (EDS, Brake LSD): притормаживает буксующие колеса через систему ABS, перенаправляя момент на противоположную ось.

| Тип системы | Принцип действия | Преимущества |

|---|---|---|

| Ручная блокировка | Механическая муфта, активируемая водителем | Полное распределение момента, надежность |

| Вискомуфта | Силиконовая жидкость, загустевающая при проскальзывании | Автоматическая работа, плавное срабатывание |

| Электронная блокировка | Алгоритмы торможения буксующих колес | Точное управление, интеграция с системами стабилизации |

Ключевой эффект: При срабатывании любой блокировки крутящий момент перебрасывается на ось с нормальным сцеплением (до 70-100% в современных системах). Это позволяет сохранить движение даже при полной пробуксовке одной из осей, используя тягу второй оси.

Типичные проблемы свободного межосевого дифференциала

Основная слабость свободного межосевого дифференциала проявляется при пробуксовке одного из ведущих мостов. Если колеса передней оси теряют сцепление (например, на льду или грязи), крутящий момент автоматически перераспределяется на задний мост, но из-за минимального сопротивления вращению буксующих колес дифференциал направляет почти всю энергию именно на них. Это приводит к полной потере тяги на оси с хорошим сцеплением, парализуя движение автомобиля.

Данный принцип работы также провоцирует ускоренный износ элементов трансмиссии при регулярной эксплуатации в сложных условиях. Постоянная передача высокого крутящего момента через дифференциал на буксующие колеса создает критические нагрузки на шестерни и сателлиты, особенно если водитель пытается "продавить" препятствие резкими стартами.

Распространенные неисправности и их последствия

Ключевые проблемы, характерные для классической конструкции:

- Перегрев масла из-за интенсивного трения шестерен при длительной пробуксовке, ведущий к потере смазывающих свойств и задирам на рабочих поверхностях.

- Деформация зубьев сателлитов или шестерен полуосей при резких ударных нагрузках (например, при попытке выехать "в раскачку"), особенно в условиях недостаточной смазки.

- Выкрашивание рабочих поверхностей подшипников дифференциала вследствие вибраций и перекосов, возникающих при неравномерном распределении момента между осями.

Сравнение последствий частых эксплуатационных ошибок:

| Ошибка водителя | Повреждаемый узел | Типичный симптом |

|---|---|---|

| Длительная пробуксовка с высокими оборотами | Шестерни главной пары | Гул при разгоне, металлическая стружка в масле |

| Резкие старты на разнородном покрытии | Подшипники сателлитов | Локальный перегрев редуктора, вибрация |

| Эксплуатация с несоответствующим маслом | Все трущиеся поверхности | Заедание механизма, снижение плавности работы |

Эти недостатки ограничивают применение свободного дифференциала во внедорожниках без дополнительных блокировок. Для компенсации производители внедряют электронные имитации блокировки (через подтормаживание буксующих колес) или дополняют конструкцию вискомуфтами/фрикционными муфтами.

Причины появления "дифференциального эффекта"

Основной причиной возникновения дифференциального эффекта является необходимость компенсации разницы в длине пути, проходимого колесами, установленными на одной оси (для межколесного дифференциала) или колесами разных осей (для межосевого дифференциала). При движении по прямой дороге все колеса проходят одинаковое расстояние. Однако при повороте или движении по неровной поверхности пути, проходимые колесами, становятся разными.

Колеса, находящиеся на внутренней стороне поворота, описывают дугу меньшего радиуса и, следовательно, проходят меньший путь, чем колеса на внешней стороне поворота. Если бы левый и правый полуоси (или карданные валы разных осей) были жестко связаны, это привело бы к неизбежному проскальзыванию одного или нескольких колес, повышенному износу шин и трансмиссии, ухудшению управляемости и устойчивости автомобиля.

Физический принцип работы дифференциала

Дифференциал разрешает эту проблему, позволяя полуосям (или карданным валам осей) вращаться с разными угловыми скоростями, распределяя крутящий момент от двигателя между ними. Ключевой принцип работы классического конического дифференциала основан на планетарной передаче:

- Корпус дифференциала (чашка): Жестко связан с ведомой шестерней главной передачи. Вращается как единое целое, передавая вращение от двигателя.

- Сатиллиты (сателлитные шестерни): Установлены на оси внутри корпуса. Свободно вращаются на своих осях и находятся в зацеплении с обеими полуосевыми шестернями.

- Полуосевые шестерни (солнечные шестерни): Жестко связаны каждая со своей полуосью (или карданным валом оси). Находятся в зацеплении с сателлитами.

При прямолинейном движении по ровной дороге сопротивление вращению обоих ведущих колес (осей) одинаково. Сателлиты не вращаются вокруг своих осей, а действуют как клин, жестко связывая корпус дифференциала с обеими полуосевыми шестернями. Весь блок (корпус + сателлиты + полуосевые шестерни) вращается как единое целое. Колеса (оси) вращаются с одинаковой скоростью.

При возникновении разницы в сопротивлении вращению колес (осей) - например, в повороте или когда одно колесо попадает на скользкое покрытие, а другое имеет хорошее сцепление - сателлиты начинают вращаться вокруг своих осей. Это вращение позволяет полуосевым шестерням вращаться с разными скоростями относительно корпуса дифференциала и друг друга. Крутящий момент продолжает передаваться, но колесо (ось), испытывающее меньшее сопротивление (например, внешнее в повороте или буксующее), получает возможность вращаться быстрее. При этом колесо (ось), испытывающее большее сопротивление (внутреннее в повороте или имеющее сцепление), вращается медленнее. Сумма угловых скоростей полуосей всегда равна удвоенной угловой скорости корпуса дифференциала.

Важнейшая характеристика дифференциала: он всегда распределяет подводимый крутящий момент ПОРОВНУ между полуосями (осями), независимо от разницы в их скоростях вращения. Это одновременно является и его достоинством (позволяет колесам вращаться с разной скоростью без пробуксовки), и недостатком: если одно колесо полностью теряет сцепление с дорогой (например, вывешено или на льду), именно на него будет передаваться весь крутящий момент (равный моменту на втором колесе, умноженному на 0 из-за отсутствия сопротивления), и автомобиль не сможет тронуться с места. Для борьбы с этим применяются механизмы блокировки дифференциалов или самоблокирующиеся дифференциалы (LSD).

Блокировка штатного дифференциала механическим способом

Механическая блокировка дифференциала принудительно соединяет корпус дифференциала с одной из полуосей или жестко фиксирует полуоси между собой, полностью устраняя их взаимное проскальзывание. Это обеспечивает строго равное распределение крутящего момента на оба колеса оси независимо от условий сцепления, что критично при преодолении сложного бездорожья.

Конструктивно такая блокировка реализуется через перемещаемую муфту с зубчатым или кулачковым зацеплением. При активации муфта механически сцепляет корпус дифференциала с полуосевой шестерней либо непосредственно стопорит сателлиты. Управление осуществляется вручную (рычагом/тросом), пневматикой (сжатым воздухом) или электроприводом, причем включение обычно требует остановки или минимальной скорости движения.

Принцип работы механической блокировки

- Водитель активирует систему (рычаг/кнопка)

- Привод (механический, пневматический, электрический) перемещает блокировочную муфту

- Муфта жестко соединяет:

- Корпус дифференциала и полуосевую шестерню

- Или обе полуосевые шестерни напрямую

- Сателлиты фиксируются, дифференциал перестает перераспределять момент

- Оба колеса оси вращаются синхронно

| Преимущества | Недостатки |

|---|---|

| Максимальная эффективность на бездорожье | Повышенные нагрузки на трансмиссию |

| Абсолютное равенство крутящего момента | Ускоренный износ шин при движении по твердым покрытиям |

| Простота и ремонтопригодность | Необходимость ручного отключения на асфальте |

| Предсказуемое поведение авто | Ограничение скорости при включенной блокировке |

Электронное управление муфтой блокировки

Современные системы блокировки межосевого дифференциала часто используют электронно-управляемые многодисковые муфты вместо традиционных механических принудительных блокировок. Такая муфта устанавливается параллельно дифференциалу и способна гибко перераспределять крутящий момент между осями в зависимости от условий движения.

Электронное управление реализуется через комплекс датчиков (угла поворота руля, скорости вращения колес, положения педали акселератора, крена кузова) и исполнительных механизмов. Блок управления (ЭБУ) анализирует данные в реальном времени, прогнозирует потерю сцепления и вычисляет необходимую степень блокировки дифференциала.

Ключевые компоненты системы

- Многодисковая фрикционная муфта – пакет чередующихся металлических и композитных дисков, сжимаемых гидравлическим или электромагнитным приводом.

- Исполнительный механизм – электрогидравлический насос/клапан или электромотор, создающий давление для сжатия дисков.

- Датчиковая группа – отслеживает параметры движения автомобиля и дорожного покрытия.

- Электронный блок управления (ЭБУ) – обрабатывает данные, выполняет алгоритмы управления и подает команды на муфту.

Принцип работы

- ЭБУ непрерывно сравнивает скорости вращения передней и задней осей.

- При обнаружении проскальзывания (разницы скоростей) рассчитывается требуемый момент блокировки.

- На исполнительный механизм подается сигнал (электрический/импульсный).

- Привод создает давление, сжимая пакет дисков муфты.

- Крутящий момент частично или полностью перебрасывается на ось с лучшим сцеплением.

- Блокировка плавно ослабляется при восстановлении сцепления или выполнении маневра.

| Преимущества | Недостатки |

| Плавное и дозированное перераспределение момента | Сложность конструкции и обслуживания |

| Автоматизация работы без участия водителя | Ограниченный ресурс фрикционных дисков |

| Возможность частичной блокировки (0-100%) | Зависимость от исправности электроники |

| Адаптация к изменяющимся дорожным условиям | Требовательность к качеству масла |

Алгоритмы управления муфтой могут предусматривать превентивное срабатывание (например, при резком старте или движении в гору) и адаптацию к стилю вождения. В продвинутых системах интегрируется с ESP и системой контроля тяги для комплексной стабилизации автомобиля.

Вискомуфта как альтернатива классическому дифференциалу

Вискомуфта (вязкостная муфта) представляет собой механизм автоматической блокировки дифференциала, использующий свойства силиконовой жидкости для передачи крутящего момента между осями. Принцип её работы основан на физическом явлении загустевания специального состава при интенсивном перемешивании, возникающем при разнице скоростей вращения валов.

Конструктивно устройство состоит из корпуса, заполненного дилатантной жидкостью, и пакета перфорированных дисков. Одна группа дисков жёстко соединена с ведущим валом, другая – с ведомым. В нормальных условиях диски вращаются синхронно, а жидкость остаётся текучей. При пробуксовке возникает разница скоростей, вызывающая перемешивание и резкое повышение вязкости субстанции.

Принцип работы и ключевые особенности

При проскальзывании колес одной оси:

- Диски, связанные с буксующей осью, начинают вращаться быстрее

- Силиконовая жидкость между дисками интенсивно перемешивается

- Температура и вязкость жидкости резко возрастают

- Загустевший состав блокирует взаимное проскальзывание дисков

- До 70% крутящего момента автоматически перенаправляется на ось с лучшим сцеплением

Преимущества вискомуфты по сравнению с классическим дифференциалом:

- Автономность работы без электронного управления

- Плавное и прогнозируемое срабатывание

- Относительная простота конструкции

- Низкие требования к обслуживанию

Недостатки ограничивают применение в современных полноприводных системах:

| Запаздывание срабатывания | Реакция на пробуксовку занимает 0.5-2 секунды |

| Перегрев при длительной нагрузке | Теряет эффективность после 3-5 циктов блокировки |

| Невозможность ручного управления | Работает исключительно в автоматическом режиме |

| Снижение КПД трансмиссии | Постоянное внутреннее трение даже в разблокированном состоянии |

Вискомуфты преимущественно применяются в легковых полноприводных автомобилях с подключаемым задним мостом, где не требуются экстремальные внедорожные характеристики. В современных системах их вытесняют электронно-управляемые муфты с фрикционными дисками, обеспечивающие мгновенное и дозированное распределение момента.

Устройство многодисковой фрикционной муфты

Многодисковая фрикционная муфта представляет собой пакет чередующихся дисков двух типов: ведущие (стальные) и ведомые (фрикционные). Ведущие диски соединены шлицами с корпусом муфты, передающим момент от источника, а ведомые – со ступицей, связанной с потребителем крутящего момента. Плотность компоновки позволяет реализовать значительное усилие сжатия при минимальных габаритах.

Ключевыми элементами конструкции являются гидравлический или электромагнитный приводной механизм и возвратная пружина. Привод создает осевое усилие для сжатия дискового пакета, а пружина обеспечивает их размыкание при снятии управляющего сигнала. Герметичный корпус защищает компоненты от загрязнений и содержит каналы подачи рабочей жидкости.

Принцип работы и компоненты

- Фрикционные диски – изготавливаются из композитных материалов (керамика, армированный карбон) с высоким коэффициентом трения. Оснащены внутренними шлицами.

- Стальные диски – гладкие металлические пластины с наружными шлицевыми соединениями. Передают момент без деформации.

- Поршень – создает прижимное усилие при подаче давления жидкости или включении электромагнита.

- Сепараторные пружины – обеспечивают равномерный зазор между дисками в разомкнутом состоянии.

- Демпферные элементы – гасят колебания при включении/выключении муфты.

При активации привода поршень сжимает дисковый пакет, создавая трение между поверхностями. Передаваемый момент прямо пропорционален прижимному усилию и коэффициенту трения материалов. Регулируя давление в приводе, система может плавно изменять степень блокировки от 0% до 100%.

| Параметр | Влияние на работу |

|---|---|

| Количество дисков | Определяет максимальное передаваемое усилие и теплоемкость |

| Материал фрикционных накладок | Влияет на коэффициент трения, износостойкость и температурную стабильность |

| Тип привода (гидравлика/электромагнит) | Задает скорость срабатывания и точность управления |

Torsen – червячный самоблокирующийся дифференциал

Torsen (Torque-Sensing) – это тип самоблокирующегося межосевого дифференциала, работающий исключительно за счет механических свойств червячной передачи. Его ключевая особенность – автоматическое перераспределение крутящего момента между осями без внешнего управления, основываясь на разнице в сопротивлении вращению.

Принцип действия базируется на свойствах червячной пары: червяк (винт) может вращать червячное колесо, но обратное движение невозможно из-за высокого трения. В дифференциале Torsen используются парные наборы таких червячных шестерен и сателлитов, расположенных перпендикулярно друг другу внутри корпуса. При равенстве нагрузок на осях система работает как классический дифференциал.

Устройство и работа механизма

- Основные компоненты: Корпус, ведущие червячные валы (соединены с полуосями), сателлиты-шестерни с червячной нарезкой, ведомые червячные колеса.

- Блокировка при пробуксовке: При проскальзывании одной оси её червячный вал начинает вращаться быстрее. Это провоцирует заклинивание в червячных парах, так как сателлиты передают момент на отстающую ось, но блокируют обратное движение.

- Перераспределение момента: Возникающее трение в зацеплениях автоматически перенаправляет больший крутящий момент (до 75-80%) на ось с лучшим сцеплением. Коэффициент блокировки фиксирован (обычно 3:1 или 4:1).

Преимущества Torsen включают мгновенную реакцию, отсутствие износа фрикционов и высокую надежность. Ограничение – снижение эффективности при нулевой нагрузке на одну ось (например, колесо в воздухе), так как для блокировки требуется минимальное сопротивление.

Дифференциалы Torsen широко применяются в постоянных полноприводных системах (Audi Quattro, Toyota Land Cruiser), обеспечивая улучшенную управляемость и проходимость без участия электроники.

Дифференциал с предварительным натягом (Preload)

Дифференциал с предварительным натягом (Preload Differential) является модификацией симметричного конического дифференциала, предназначенной для улучшения передачи крутящего момента на колесо с лучшим сцеплением при возникновении разницы в скорости вращения полуосей. Его ключевая особенность – наличие фрикционного пакета, находящегося под постоянным преднатягом.

Преднатяг создается мощными пружинами (винтовыми или тарельчатыми), установленными в корпусе дифференциала. Эти пружины постоянно сжимают пакет фрикционных дисков, расположенный между корпусом дифференциала и одной из полуосевых шестерен (или между шестернями). Этот постоянный прижим создает внутреннее трение еще до возникновения разницы в скоростях вращения выходных валов.

Принцип работы и конструкция

Основная задача предварительного натяга – создать начальный момент трения внутри дифференциала. Вот как это работает и из чего состоит:

- Фрикционный пакет: Состоит из чередующихся стальных дисков. Одна группа дисков (ведущие) соединена шлицами с корпусом дифференциала. Другая группа (ведомые) соединена шлицами с полуосевой шестерней.

- Пакет пружин: Установлены таким образом, чтобы постоянно прижимать фрикционные диски друг к другу, создавая сопротивление их взаимному проскальзыванию.

- Принцип действия:

- Когда оба ведущих колеса имеют одинаковое сцепление, дифференциал работает как обычный симметричный, распределяя момент поровну. Преднатяг преодолевается без проскальзывания фрикционов.

- При возникновении разницы в сцеплении (одно колесо начинает буксовать), полуосевая шестерня, связанная с буксующим колесом, стремится вращаться быстрее корпуса дифференциала.

- Это приводит к попытке взаимного проскальзывания ведомых и ведущих дисков фрикционного пакета, связанного с этой полуосевой шестерней.

- Постоянный преднатяг пружин создает значительное трение в пакете, препятствующее этому проскальзыванию.

- В результате часть крутящего момента, которая пошла бы на буксующее колесо, "перебрасывается" через зажатый фрикционный пакет на корпус дифференциала и далее на полуосевую шестерню колеса с лучшим сцеплением.

Ключевые особенности дифференциалов с предварительным натягом:

- Постоянное действие: Эффект частичной блокировки присутствует всегда, с момента начала движения автомобиля, так как преднатяг действует постоянно.

- Плавность работы: Перераспределение момента происходит пропорционально разнице в скоростях вращения полуосей и величине трения в пакете, что обеспечивает плавность в поворотах без рывков, характерных для жестких блокировок.

- Проходимость: Значительно повышает проходимость автомобиля по сравнению со свободным дифференциалом, особенно на скользких грунтах, снегу, льду, при диагональном вывешивании.

- Конструктивная надежность: Относительно простая и надежная механическая конструкция по сравнению с электронными или вискомуфтными системами.

- Величина блокировки: Степень перераспределения момента (коэффициент блокировки) фиксирована и определяется силой преднатяга пружин и характеристиками фрикционного материала. Она обычно составляет от 20% до 40% (например, 30% означает, что на колесо с лучшим сцеплением может передаваться до 65% момента, а на буксующее – до 35%, вместо 50/50 у свободного дифференциала).

Влияние блокировки межосевого дифференциала на управляемость на твердом покрытии

Принудительная блокировка межосевого дифференциала на твердом покрытии (асфальт, бетон) резко ухудшает управляемость автомобиля. Главная причина – невозможность компенсировать разницу в длине пути, проходимого колесами передней и задней оси при повороте. Блокировка заставляет передние и задние колеса вращаться с одинаковой скоростью, что приводит к возникновению так называемых паразитных усилий в трансмиссии и шинах.

Эти усилия проявляются как сильное сопротивление повороту. Рулевое колесо становится чрезвычайно тугим, автомобиль стремится двигаться прямо ("плужит"), требуя от водителя приложения значительных физических усилий для изменения траектории. Шины начинают интенсивно проскальзывать (буксовать) относительно покрытия в поперечном направлении – возникает эффект циркуляционного скольжения, что сопровождается визгом резины и ее ускоренным износом.

Основные негативные последствия

Блокировка межосевого дифференциала на асфальте приводит к нескольким критичным проблемам:

- Резкое увеличение усилия на рулевом колесе: Водителю требуется прикладывать значительно больше сил для поворота руля.

- "Плужение" (недостаточная поворачиваемость): Автомобиль упорно стремится сохранить прямолинейное движение, плохо входит в повороты.

- Ускоренный износ шин: Принудительное проскальзывание шин (особенно передних) в повороте вызывает их интенсивный истирание ("грызет резину").

- Повышенная нагрузка на элементы трансмиссии: Возникающие паразитные крутящие моменты перегружают полуоси, ШРУСы, раздаточную коробку и сам дифференциал, что может привести к поломке.

- Ухудшение курсовой устойчивости: На неровностях покрытия или при разном сцеплении под осями автомобиль может рыскать или самопроизвольно менять траекторию.

- Потенциальная потеря контроля: В экстремальных ситуациях (резкий маневр, высокая скорость) "плужение" и тяжелый руль могут затруднить своевременную коррекцию траектории.

Сравнение поведения при блокировке и разблокировке

| Параметр | Дифференциал РАЗБЛОКИРОВАН | Дифференциал ЗАБЛОКИРОВАН |

|---|---|---|

| Сопротивление рулению в повороте | Нормальное, предсказуемое | Крайне высокое, руль "тяжелый" |

| Усилие на рулевом колесе | Обычное | Значительно увеличено |

| Износ шин в повороте | Минимальный (естественный) | Интенсивный (истирание, визг) |

| Нагрузка на трансмиссию | Номинальная | Повышенная, риск поломки |

| Поведение на прямой | Стабильное | Может быть менее стабильным на неровностях |

Важно помнить: Блокировка межосевого дифференциала – инструмент исключительно для преодоления сложных участков бездорожья (грязь, снежная целина, песок, диагональное вывешивание), где необходимо гарантированно передать крутящий момент на обе оси. Использование блокировки на сухом асфальте не только ухудшает управляемость и комфорт, но и наносит вред трансмиссии и шинам. На твердом покрытии дифференциал должен быть разблокирован.

Автоматические системы имитации блокировки (EDS)

Система EDS (Electronic Differential Lock) представляет собой программное расширение антиблокировочной системы тормозов (ABS), предназначенное для предотвращения пробуксовки ведущих колёс при старте или разгоне. Её ключевая задача – имитировать действие механического блокируемого дифференциала за счёт автоматического подтормаживания буксующего колеса. Это обеспечивает перераспределение крутящего момента в пользу колеса с лучшим сцеплением без физической блокировки шестерён дифференциала.

Активация EDS происходит при обнаружении разницы в угловых скоростях ведущих колёс, что характерно для ситуаций с разнородным покрытием (например, лёд-асфальт). Система использует существующие компоненты ABS: датчики скорости вращения колёс и гидравлический блок с электромагнитными клапанами. Принудительное торможение проскальзывающего колеса создаёт искусственную нагрузку, заставляя дифференциал перенаправлять момент на противоположное колесо.

Алгоритм работы EDS

- Датчики ABS фиксируют резкое возрастание скорости вращения одного из ведущих колёс.

- Блок управления сравнивает данные с обоих бортов и вычисляет степень пробуксовки.

- При превышении порогового значения активируются соленоиды гидроблока, направляющие тормозную жидкость к цилиндру буксующего колеса.

- Колодки прижимаются к диску, замедляя вращение до синхронизации со вторым колесом.

- После выравнивания скоростей давление сбрасывается, и торможение прекращается автоматически.

Ограничения системы: EDS эффективна преимущественно на скоростях до 40-80 км/ч. На высоких скоростях подтормаживание теряет эффективность из-за инерции и тепловыделения. Длительная активация может вызывать перегрев тормозных механизмов, поэтому система отключается при критическом повышении температуры.

Подключение полного привода через Haldex-муфту

Haldex-муфта представляет собой фрикционное сцепление с электронным управлением, устанавливаемое между задней осью и карданным валом в трансмиссиях типа "подключаемый полный привод". Она заменяет межосевой дифференциал в классических системах 4WD, обеспечивая автоматическое распределение крутящего момента между осями без постоянной жесткой связи.

Принцип работы основан на сжатии пакета фрикционных дисков гидравлическим поршнем. Давление в гидравлической системе создается электронасосом, управляемым блоком контроля тяги (ЭБУ). ЭБУ анализирует данные с датчиков: скорость вращения колес, угол поворота руля, положение педали акселератора, поперечное ускорение. Муфта постоянно адаптирует степень блокировки от 0% до 100% за доли секунды.

Конструктивные компоненты

- Пакет фрикционных дисков - чередующиеся стальные и композитные пластины

- Гидравлический поршень - создает прижимное усилие

- Электрический масляный насос - генерирует рабочее давление

- Электромагнитный клапан - регулирует давление в контуре

- Блок управления - обрабатывает сигналы датчиков

В штатных условиях 90-100% момента передается на переднюю ось. При пробуксовке передних колес ЭБУ включает насос, давление масла сжимает фрикционные диски, подключая заднюю ось. Максимальная передача момента на заднюю ось достигает 50% в последних поколениях муфт (Haldex 5).

| Режим движения | Действие муфты | Передача момента (задняя ось) |

|---|---|---|

| Равномерное движение | Муфта разжата | 0-10% |

| Ускорение | Частичная блокировка | 15-35% |

| Пробуксовка | Полная блокировка | до 50% |

Ключевые преимущества включают автоматизацию работы, компактность конструкции и топливную экономичность. Основные ограничения - невозможность жесткой 100% блокировки и зависимость от исправности электроники. Техническое обслуживание требует регулярной замены масла (каждые 60 000 км) для предотвращения износа фрикционов.

Режимы работы раздатки с блокируемым дифференциалом

Раздаточная коробка с блокируемым межосевым дифференциалом предлагает несколько режимов работы, адаптированных к дорожным условиям. Основное преимущество – возможность принудительного изменения распределения крутящего момента между осями для преодоления сложных участков. Выбор режима водителем осуществляется механически (рычагом) или электронно (кнопками/селектором), в зависимости от конструкции трансмиссии.

Блокировка дифференциала устраняет его главный недостаток – свободное перераспределение момента на ось с меньшим сопротивлением. При активации этого режима оси жёстко связываются, вращаясь с одинаковой угловой скоростью независимо от сцепления колёс с поверхностью. Это критично при движении по грязи, песку или льду, когда пробуксовка одной оси приводит к потере подвижности всего автомобиля.

Основные режимы работы

Типичная раздатка с блокируемым дифференциалом поддерживает три ключевых режима:

- 2H (Задний привод): Дифференциал разблокирован, крутящий момент передаётся только на заднюю ось. Режим для обычного дорожного покрытия, обеспечивает лучшую топливную экономичность и управляемость.

- 4H (Полный привод, дифференциал разблокирован): Крутящий момент распределяется между осями через свободный дифференциал. Подходит для скользких или рыхлых поверхностей (мокрый асфальт, гравий, снег), где требуется повышенная тяга, но сохраняется возможность безопасного маневрирования.

- 4H LOCK / 4L LOCK (Полный привод с блокировкой): Дифференциал заблокирован, оси жёстко связаны. Крутящий момент распределяется поровну (50:50). Применяется на бездорожье (глубокая грязь, песок, камни) или при полной потере сцепления одной из осей. В режиме 4L дополнительно активируется понижающая передача для увеличения тягового усилия.

Важные ограничения: Режим блокировки категорически запрещено использовать на твёрдом покрытии с хорошим сцеплением (сухой асфальт, бетон). Это вызывает "циркуляцию мощности" в трансмиссии, перегрузку узлов, повышенный износ шин и ухудшение управляемости. Переключение в 4H LOCK/4L LOCK допустимо только на поверхностях, допускающих проскальзывание колёс (грязь, снег, песок).

| Режим | Блокировка диф. | Распределение момента | Использование |

|---|---|---|---|

| 2H | Нет | 100% задняя ось | Сухой асфальт, экономичный режим |

| 4H | Нет | Автоматически (до 50:50) | Снег, лёд, мокрая дорога, гравий |

| 4H LOCK | Да | Жёстко 50:50 | Бездорожье (грязь, песок), ледяная корка |

| 4L LOCK | Да | Жёстко 50:50 + понижение | Экстремальное бездорожье, крутые подъёмы/спуски, буксировка |

Алгоритм переключения между режимами обычно требует остановки или движения на малой скорости. Для включения 4L LOCK часто необходимо перевести селектор в нейтраль. Деактивация блокировки (особенно после эксплуатации в грязи) может потребовать движения задним ходом по прямой для снятия напряжения в трансмиссии. Точные процедуры всегда указаны в руководстве по эксплуатации конкретного автомобиля.

Сигнальная лампа неисправности на приборной панели

Данная лампа активируется при обнаружении электронным блоком управления (ЭБУ) проблем в работе межосевого дифференциала или системы полного привода. Ее срабатывание указывает на отклонения от нормальных параметров: нарушения блокировки, перегрев механизма, сбои датчиков, критический износ или недостаток масла. Игнорирование сигнала может спровоцировать дальнейшее повреждение узла и трансмиссии в целом.

При загорании лампы водителю следует немедленно снизить скорость, избегать резких маневров и проверить уровень масла в дифференциале (если это предусмотрено конструкцией). Эксплуатация автомобиля с активным предупреждением допустима только для следования в сервис, так как неисправность способна вызвать вибрации, шумы, ухудшение управляемости на поворотах или полную потерю передачи крутящего момента.

Распространенные причины активации индикатора

- Низкий уровень/деградация масла: Утечки или несвоевременная замена приводят к перегреву и повышенному износу шестерен.

- Отказ датчиков: Неисправности датчиков блокировки, температуры или скорости вращения валов.

- Проблемы с электропроводкой: Обрыв цепи, окисление контактов, короткое замыкание.

- Механические повреждения: Деформация корпуса, износ сателлитов, подшипников, фрикционов блокировки.

- Сбои ЭБУ: Ошибки программного обеспечения или неверная интерпретация данных.

Последовательность диагностики

| Этап | Действия |

|---|---|

| Сканирование ошибок | Подключение диагностического сканера к OBD-II порту для считывания кодов неисправности из памяти ЭБУ |

| Проверка масла | Контроль уровня и визуальная оценка состояния смазки (наличие металлической стружки, запах гари) |

| Тестирование датчиков | Замер сопротивления и напряжения мультиметром, проверка целостности проводки |

| Аппаратная диагностика | Стендовое тестирование дифференциала на предмет люфтов, шумов, корректности блокировки |

Важно: Продолжительная езда с горящей лампой провоцирует каскадный износ трансмиссии. Например, неполная блокировка дифференциала вызывает пробуксовку и перегрузку карданов, а недостаток масла ведет к заклиниванию шестерен. Ремонт на ранней стадии ограничивается заменой жидкости или датчика, тогда как запоздалое вмешательство потребует дорогостоящей замены всего узла.

Контроль состояния сальников валов дифференциала

Сальники валов дифференциала выполняют критически важную функцию герметизации, предотвращая утечку трансмиссионного масла и блокируя попадание абразивных частиц и влаги внутрь узла. Их износ или повреждение приводят к снижению уровня смазки, ускоренному разрушению шестерен и подшипников, а также к загрязнению дифференциала.

Регулярная диагностика состояния уплотнений должна проводиться при каждом плановом ТО или при появлении признаков неисправности. Основными индикаторами проблем являются визуально detectable следы масла на корпусе редуктора или внутренней поверхности колес, а также характерные потеки в местах выхода валов из картера дифференциала.

Порядок контроля и обслуживания

- Визуальный осмотр: Проверка области вокруг фланцев приводных валов на наличие масляных пятен, трещин резины или деформации рабочих кромок сальников

- Контроль уровня масла: Снижение уровня смазки в редукторе без видимых повреждений корпуса указывает на возможную утечку через уплотнения

- Оценка герметичности: При снятии приводных валов – обследование посадочных мест сальников на предмет выработки, задиров или коррозии

| Признак неисправности | Последствия игнорирования |

|---|---|

| Масляные пятна на корпусе | Падение уровня смазки, задиры шестерен |

| Подтеки на пыльниках ШРУС | Загрязнение дифференциала, износ подшипников |

| Высохшая или растрескавшаяся резина | Полная потеря герметичности, гидроудар при водных преградах |

Замена сальников производится при малейших признаках дефекта с обязательной очисткой посадочных мест и смазкой монтажной поверхности. Использование оригинальных уплотнений гарантирует точное соответствие геометрии вала и корпуса. После замены необходим контроль уровня масла и повторная проверка герметичности через 500-700 км пробега.

Периодичность замены трансмиссионного масла в дифференциале

Своевременная замена трансмиссионного масла в дифференциале критична для его долговечности и корректной работы. Масло обеспечивает смазку шестерен, подшипников и сателлитов, отводит тепло и защищает детали от износа и коррозии. Пренебрежение заменой ведет к повышенному трению, перегреву, деформации зубьев шестерен и полному выходу узла из строя.

Периодичность замены зависит от рекомендаций производителя автомобиля, типа дифференциала, условий эксплуатации и используемого масла. Стандартный интервал для большинства легковых авто составляет 60 000–100 000 км пробега. Однако тяжелые условия (бездорожье, буксировка прицепов, спортивная езда) сокращают этот срок до 30 000–50 000 км.

Факторы, влияющие на интервал замены

- Тип дифференциала: дифференциалы повышенного трения (LSD) требуют специального масла с присадками и более частой замены – каждые 30 000–40 000 км.

- Качество масла: синтетические масла служат дольше минеральных (до 120 000 км), но требуют соответствия спецификациям производителя (например, API GL-5).

- Эксплуатационные нагрузки: регулярная езда по грязи, песку или перевозка грусков ускоряют старение масла.

| Условия эксплуатации | Рекомендуемый интервал замены |

|---|---|

| Стандартные (город/трасса) | 60 000–100 000 км |

| Экстремальные (бездорожье, гонки) | 30 000–50 000 км |

| Дифференциалы LSD | 30 000–40 000 км |

Важно: проверяйте уровень масла каждые 15 000–20 000 км. Признаки необходимости внеплановой замены – металлический шум, течь сальников или густой, темный, с металлической стружкой масло на щупе.

Диагностика износа подшипников по характерным шумам

Износ подшипников дифференциала проявляется специфическими акустическими признаками, возникающими из-за нарушения геометрии рабочих поверхностей, деформации тел качения или разрушения сепаратора. Шумы генерируются при перекатывании повреждённых элементов через зоны нагрузки, создавая вибрации, передающиеся на корпус узла.

Интенсивность и тональность звука зависят от степени повреждения, скорости вращения и нагрузки. Характерные шумы проявляются на определённых режимах работы: при разгоне, торможении, поворотах или равномерном движении, что позволяет локализовать проблемный узел.

Классификация шумов и их причины

Распространённые типы акустических сигналов:

- Монотонное гудение (низкочастотное) – признак выработки дорожек качения или деформации колец. Усиливается под нагрузкой.

- Визг/скрежет (высокочастотный) – указывает на недостаток смазки, загрязнение абразивами или задиры на поверхностях.

- Ритмичный стук (частота зависит от скорости) – вызван разрушением сепаратора, сколами на роликах/шариках.

- Прерывистый хруст – свидетельствует о критическом износе или полном разрушении тел качения.

| Режим проявления | Вероятная неисправность | Особенности диагностики |

|---|---|---|

| Поворот | Износ боковых подшипников полуосей | Шум исчезает при движении прямо |

| Разгон/торможение | Деформация корпуса дифференциала | Сопровождается вибрацией на кузов |

| Холостой ход | Разрушение сепаратора | Слышен без нагрузки |

Для точной диагностики используют стетоскоп, фиксируя место максимальной громкости звука. Рекомендуется сравнивать шумы при разных скоростях и нагрузках, исключая похожие симптомы износа шестерён главной пары. Игнорирование признаков ведёт к заклиниванию дифференциала и разрушению полуосей.

Признаки износа шестерен главной пары

Появление характерного гула или воя во время движения – основной индикатор износа. Звук меняет интенсивность в зависимости от режима: усиливается при разгоне и ослабевает при сбросе газа. Источник локализуется в области заднего моста, а высота тона часто зависит от скорости автомобиля.

Возникает вибрация на кузове при достижении определенных скоростных диапазонов. Вибрация может сопровождаться резонансом в салоне, особенно заметным на трассе. Этот симптом часто сочетается с гулом, указывая на нарушение правильного зацепления зубьев.

Дополнительные индикаторы проблем

Повышенный люфт в приводе при резком старте или смене направления вращения. Проверяется покачиванием карданного вала на подъемнике – ощутимый стук или чрезмерный ход сигнализируют о выработке.

- Металлическая стружка в масле: Обнаружение блестящих частиц на магнитной пробке редуктора или в слитой смазке.

- Течь масла из сальников: Ускоренный износ из-за недостатка смазки провоцирует перегрев и деформацию узлов.

- Локальный перегрев редуктора: Чрезмерный нагрев корпуса моста после активной эксплуатации.

| Симптом | Причина |

|---|---|

| Ритмичный стук при движении | Выкрашивание зубьев или сколы на рабочих поверхностях |

| Резкий хруст при переключении передач | Критический износ или разрушение подшипников ведущей шестерни |

| Рывки при разгоне | Частичное заклинивание из-за деформации шестерен |

Важно: Игнорирование симптомов ведет к полному разрушению главной пары и блокировке моста. Для точной диагностики требуется разборка редуктора и замер бокового зазора шестерен специальным индикатором.

Температурный режим работы фрикционных муфт

Температурный режим фрикционных муфт напрямую влияет на их эффективность и долговечность. При работе дисков создается трение, преобразующееся в тепло, и превышение критических температур вызывает деградацию фрикционных накладок, потерю коэффициента трения и ускоренный износ.

Перегрев приводит к термической деформации металлических компонентов муфты, изменению геометрии дисков и снижению силы сжатия. Особенно критичен локальный перегрев ("горячие точки"), провоцирующий коробление стальных дисков и задиры поверхностей. Длительное воздействие температур свыше 250-300°C вызывает карбонизацию масла и образование абразивных отложений.

Факторы регулирования температуры

Для стабилизации рабочего диапазона (обычно 100-200°C) применяются:

- Принудительное охлаждение: циркуляция масла через радиаторы и каналы в корпусе дифференциала

- Термостойкие материалы: керамические или металлокерамические накладки, сохраняющие свойства при нагреве

- Конструктивные решения:

- Увеличенные зазоры между дисками в разомкнутом состоянии

- Канавки на поверхностях фрикционов для отвода тепла и масла

- Термокомпенсационные пружины в пакете сжатия

| Температурный порог | Последствие | Мера предотвращения |

|---|---|---|

| > 150°C | Снижение коэффициента трения | Увеличение площади фрикционных накладок |

| > 250°C | Коробление стальных дисков | Применение термообработанных сталей |

| > 300°C | Деструкция масла | Синтетические термостойкие масла |

Электронные системы косвенно контролируют температуру через ограничение времени непрерывной блокировки дифференциала и адаптацию давления сжатия муфт на основе данных о нагрузке и продолжительности работы.

Особенности обслуживания героторного насоса муфты Haldex

Регулярная замена масла Haldex и фильтра – критически важная процедура для сохранения работоспособности героторного насоса. Используйте исключительно масло, соответствующее спецификациям производителя (обычно класс G 055 175 A2 или актуальный аналог). Интервалы замены строго соблюдайте согласно регламенту ТО автомобиля, но не реже чем каждые 30-40 тыс. км, так как загрязненное масло приводит к абразивному износу роторов насоса и засорению каналов.

Чистка сетки всасывающего канала насоса обязательна при каждом обслуживании муфты. Металлическая стружка, продукты износа и грязь, накапливающиеся на сетке, вызывают масляное голодание насоса, что приводит к его перегреву и потере давления. Для очистки демонтируйте насос, аккуратно снимите сетку и промойте ее в чистом бензине или специальном растворителе, избегая механических повреждений.

Ключевые аспекты диагностики и замены

Признаками неисправности героторного насоса служат:

- Отсутствие давления в системе (диагностируется сканером)

- Характерный гул или щелчки при работе муфты

- Неполное или прерывистое подключение полного привода

Проверьте целостность электропроводки и разъемов блока управления насосом перед его заменой. При установке нового насоса:

- Тщательно очистите посадочное место от грязи и остатков старого герметика

- Нанесите новый герметик (типа Loctite 574) тонким ровным слоем

- Затяните крепежные болты с моментом, указанным в сервисной документации

| Параметр контроля | Нормальное значение | Признак неисправности |

| Сопротивление обмотки насоса | 1.0 - 2.5 Ом | Обрыв или короткое замыкание |

| Давление масла (при активации) | 18 - 35 бар | Падение ниже 12 бар |

| Шум работы | Равномерный гул | Стук, вибрация, скрежет |

Используйте диагностический сканер для считывания кодов ошибок и показаний датчиков давления. Отсутствие давления при исправной электропроводке и чистой системе – прямое указание на необходимость замены насоса. Утилизируйте отработанное масло и фильтры согласно экологическим нормам.

Тестирование блокировки на тестовой эстакаде

Для оценки эффективности работы межосевого дифференциала и его блокировки используется специальная эстакада с разноуровневыми опорными площадками. Конструкция имитирует экстремальное положение автомобиля, когда одно или несколько колес теряют контакт с поверхностью или существенно разгружаются. В ходе теста ведущие оси автомобиля устанавливаются на подвижные платформы, которые могут принудительно опускаться гидравликой или механическим приводом.

Проверка начинается с движения на эстакаде при выключенной блокировке. При подъеме колес, лишенных сцепления, дифференциал перераспределяет крутящий момент на наименее нагруженную ось, что приводит к пробуксовке свободных колес и остановке автомобиля. Затем активируется блокировка (электрическая, пневматическая или механическая), после чего тест повторяется. Корректная работа системы фиксируется при продолжении движения без пробуксовки, так как крутящий момент принудительно передается на оси с сохранившим контакт колесами.

Ключевые параметры тестирования

- Угол срабатывания блокировки: Максимальный перекос осей, при котором система сохраняет работоспособность.

- Скорость активации: Время перехода из разблокированного в заблокированное состояние.

- Распределение момента: Контроль передачи усилия на оси с достаточным сцеплением при помощи датчиков крутящего момента.

| Режим блокировки | Результат на эстакаде | Индикатор неисправности |

| Выключена | Буксование разгруженных колес, потеря тяги | Продолжение движения при поднятых колесах |

| Активирована | Равномерная тяга на все колеса, преодоление препятствия | Рывки, перегрев дифференциала, аварийное отключение |

Важно! Тестирование включает проверку автоматических систем (типа EDS или 4ETS), которые имитируют блокировку торможением буксующих колес. При этом оценивается скорость срабатывания тормозных механизмов и стабильность удержания крутящего момента нагруженной осью. Фиксация параметров производится через диагностический разъем OBD-II с параллельной видеосъемкой поведения колес.

Влияние размера колес на ресурс дифференциала

Установка колес большего диаметра или ширины, чем предусмотрено заводом-изготовителем, увеличивает нагрузку на межосевой дифференциал. Это происходит из-за роста момента инерции вращающихся масс и изменения передаточного числа трансмиссии. Усилие, необходимое для проворачивания колес, передается через дифференциал, что приводит к повышенному трению в сателлитах и шестернях главной пары.

При использовании колес увеличенного размера возрастает механическое напряжение на зубьях шестерен дифференциала, особенно при резком старте, пробуксовке или движении по бездорожью. Это провоцирует ускоренный износ рабочих поверхностей, деформацию осей сателлитов, а также перегрев масла из-за возросших фрикционных потерь. Система смазки может оказаться неэффективной для габаритных колес, поскольку не рассчитана на такие нагрузки.

Ключевые факторы воздействия

- Нарушение расчетных передаточных отношений: Меняется эквивалентное передаточное число редуктора, дифференциал работает в нештатных режимах

- Увеличение плеча рычага: Больший радиус колеса создает повышенный крутящий момент на полуосях

- Рост неподрессоренных масс: Усиливаются ударные нагрузки при проезде неровностей

| Параметр колеса | Влияние на дифференциал |

|---|---|

| Увеличение диаметра | Повышенный износ шестерен главной пары |

| Увеличение ширины | Рост сопротивления качению → нагрузки на сателлиты |

| Большая масса колеса | Инерционные перегрузки при разгоне/торможении |

Для сохранения ресурса дифференциала критически важно соблюдать рекомендованные производителем параметры колес. При вынужденной установке нестандартных размеров требуется обязательная коррекция передаточных чисел редуктора и раздаточной коробки, а также переход на масла с повышенными противоизносными характеристиками. Пренебрежение этими мерами сокращает срок службы узла в 1.5-2 раза.

Подбор масла по вязкости для разных типов дифференциалов

Вязкость масла – критический параметр для корректной работы дифференциала, напрямую влияющий на смазку шестерен, подшипников и фрикционов (если они есть), а также на тепловой режим узла. Использование неподходящей по вязкости жидкости ведет к повышенному износу, перегреву, шумам или, наоборот, к недостаточной защите при высоких нагрузках.

Производители четко регламентируют требуемые классы вязкости по SAE в руководстве по эксплуатации автомобиля, и эти указания являются обязательными. Выбор зависит от типа дифференциала, конструкции блокировки (при ее наличии), климатических условий эксплуатации и ожидаемых нагрузок.

Рекомендации по вязкости для распространенных типов дифференциалов

Стандартный (открытый) дифференциал:

- Вязкость: Чаще всего используются масла SAE 75W-85, 75W-90, 80W-90.

- Особенности: Основные требования – эффективная смазка гипоидных шестерен и защита от износа. Менее критичен к специфическим присадкам по сравнению с блокирующимися типами.

Дифференциал с механической блокировкой (принудительной):

- Вязкость: Аналогична открытому дифференциалу – SAE 75W-90, 80W-90.

- Особенности: Так как блокировка активируется водителем и не имеет фрикционных накладок внутри корпуса дифференциала, требования к маслу идентичны обычному открытому дифференциалу.

Самоблокирующийся дифференциал (LSD - Limited Slip Differential):

- Вязкость: Требуются специфические масла SAE 75W-90, 75W-140 или 80W-140 с обязательным указанием "LSD" или "Подходит для LSD" на упаковке.

- Особенности: Ключевое – наличие специальных фрикционных присадок (Friction Modifiers). Они обеспечивают правильный коэффициент трения между фрикционными дисками/кольцами LSD, предотвращая их проскальзывание (вибрацию, "чирканье") при частичной блокировке и обеспечивая плавную работу. Использование масла без LSD-присадок или с неподходящим их типом гарантированно выведет дифференциал из строя.

Дифференциал Torsen (червячный, torque sensing):

- Вязкость: Чаще SAE 75W-90.

- Особенности: Блокировка достигается за счет геометрии червячных пар, а не фрикционов. Поэтому не требуют масел со специальными LSD-присадками (они могут даже навредить). Используется обычное гипоидное масло, но строго рекомендованной производителем вязкости и допуска.

Электронно-управляемый дифференциал (eLSD):

- Вязкость: Зависит от конкретной конструкции (могут использоваться фрикционы или кулачковые механизмы). Часто SAE 75W-85, 75W-90.

- Особенности: Обязательно использование масла строго по спецификации производителя (указанной в руководстве). Некоторые eLSD чувствительны к наличию или отсутствию определенных присадок. Использование неподходящего масла нарушит работу электронного управления блокировкой.

Общие принципы выбора вязкости по климату:

| Климатические условия | Рекомендуемая вязкость по SAE |

|---|---|

| Холодный климат (ниже -25°C зимой) | 75W-XX (75W-85, 75W-90, 75W-140) |

| Умеренный климат | 75W-90, 80W-90 |

| Жаркий климат, экстремальные нагрузки, буксировка | 80W-140, 85W-140 |

Ключевое правило: Вязкость масла и его спецификацию (особенно наличие/отсутствие LSD-присадок) всегда определяет производитель автомобиля. Информация содержится в сервисной книжке или руководстве по эксплуатации. Использование масла, не соответствующего требованиям производителя по вязкости или типу (особенно для LSD), неизбежно приводит к дорогостоящим поломкам дифференциала.

Регулировка зацепления шестерен после ремонта

После разборки и замены изношенных компонентов межосевого дифференциала критически важна точная регулировка зацепления конических шестерен (ведущей и ведомой). Неправильное зацепление приводит к ускоренному износу, вибрациям, шуму (вою или рычанию на определенных скоростях) и риску разрушения узла. Основные параметры, требующие контроля и настройки – боковой зазор между зубьями и пятно контакта на рабочих поверхностях зубьев.

Регулировка осуществляется через изменение положения шестерен с помощью комплекта регулировочных шайб или прокладок различной толщины, устанавливаемых под фланцы корпуса дифференциала или подшипников. Величина бокового зазора обычно задается производителем в пределах 0,08–0,15 мм и проверяется индикаторной головкой при фиксации ведущей шестерни. Пятно контакта визуализируется нанесением тонкого слоя контрастной краски (например, синьки) на зубья ведомой шестерни и проворотом механизма под небольшой нагрузкой.

Ключевые этапы регулировки

- Предварительный подбор толщины шайб для установки ведущей шестерни на проектную глубину зацепления относительно оси ведомой.

- Установка дифференциала в картер с монтажом регулировочных прокладок под опорные подшипники.

- Измерение бокового зазора:

- Индикатор закрепляется на корпусе, ножка упирается в зуб ведомой шестерни.

- Ведомая шестерня качается в обе стороны при надежно зафиксированной ведущей.

- Суммарный люфт по шкале индикатора должен соответствовать спецификации.

- Контроль пятна контакта:

- Зубья ведомой шестерни покрываются тонким слоем краски.

- Дифференциал проворачивается за фланец ведущей шестерни в обе стороны с легким торможением ведомой.

- Анализируется отпечаток на зубьях: его расположение и площадь.

| Параметр регулировки | Инструмент контроля | Типичное значение |

|---|---|---|

| Боковой зазор | Индикаторная головка | 0.08–0.15 мм |

| Глубина зацепления | Комплект калибровочных шайб | По заводским таблицам |

| Пятно контакта | Контрастная краска | Середина зуба, 50-70% высоты |

Корректировка зазора выполняется перераспределением прокладок между опорами подшипников дифференциала: увеличение толщины с одной стороны и уменьшение на ту же величину с другой смещает ведомую шестерню без нарушения предварительного натяга подшипников. Форма и расположение пятна контакта определяют направление корректировки: смещение в сторону вершины зуба требует отодвигания шестерен друг от друга, к основанию – сближения. Идеальный отпечаток располагается в средней части профиля зуба ближе к носку без выхода на кромки.

Усиление дифференциала для внедорожных соревнований

В экстремальных условиях внедорожных гонок стандартный дифференциал становится уязвимым звеном из-за колоссальных нагрузок при преодолении сложного рельефа. Крутящий момент, передаваемый на колёса при пробуксовке, резких ударах или контакте с препятствиями, многократно превышает расчётные значения заводских деталей.

Без модификаций штатный механизм быстро выходит из строя: ломаются сателлиты, деформируется корпус, стираются шестерни. Особенно критична поломка в условиях соревнований – она приводит к немедленному сходу с трассы. Требуется комплексное усиление конструкции для сохранения функциональности под экстремальным воздействием.

Способы модернизации

Основные методы усиления включают:

- Замена материалов: Использование легированных сталей (например, 4340) с цементацией поверхностей для сателлитов и шестерён главной пары.

- Упрочнение корпуса: Установка армированных чугунных или стальных корпусов с рёбрами жёсткости, заменяющих алюминиевые аналоги.

- Блокировки:

- Принудительные (пневмо/электропривод) – жёсткая механическая фиксация полуосей.

- Самоблокирующиеся (Torsen, дисковые LSD) – автоматическое перераспределение момента при проскальзывании.

Сравнение решений:

| Тип усиления | Надёжность | Сложность установки |

|---|---|---|

| Упрочнённые шестерни | Высокая | Требует полного демонтажа |

| Пневмоблокировка | Максимальная | Необходима прокладка магистралей |

| Дисковый LSD | Средняя (зависит от трения) | Средняя (регулировка преднатяга) |

Для критичных нагрузок применяют полную замену штатного дифференциала на спортивные версии с увеличенным диаметром шестерён, усиленными подшипниками и термообработанными деталями. Обязательна установка защитных шпангоутов, предотвращающих деформацию корпуса при ударах о камни.

Установка пневматического привода блокировки

Пневматический привод блокировки межосевого дифференциала обеспечивает дистанционное управление его принудительной фиксацией. Данная система применяется для повышения проходимости автомобиля в сложных дорожных условиях, когда требуется жесткое соединение передней и задней осей.

Монтаж привода включает установку нескольких ключевых компонентов: пневмоцилиндра, соединенного непосредственно с механизмом блокировки, воздушного компрессора, управляющих электромагнитных клапанов и системы воздухопроводов. Управляющий клапан с кнопкой размещается в салоне водителя для удобного доступа.

Основные этапы установки

- Монтаж пневмоцилиндра: Цилиндр крепится к корпусу дифференциала через специальный фланец или кронштейн. Его шток соединяется с вилкой включения блокировки через тягу или рычажную передачу.

- Прокладка воздушных магистралей: Медные или полимерные трубки прокладываются от компрессора к пневмоцилиндру через салон или вдоль рамы. Обязательна защита трубок от перетирания и температурных воздействий.

- Установка компрессора и ресивера: Компрессор (обычно поршневого типа) монтируется в подкапотном пространстве с виброизоляцией. Ресивер на 1-5 литров обеспечивает стабильное давление в системе (стандартно 6-8 бар).

- Подключение электромагнитных клапанов: Двухпозиционные клапаны (включение/выключение) устанавливаются в разрыв воздушной магистрали. Управляющие провода тянутся к кнопке в салоне и реле компрессора.

Принцип работы системы: При нажатии кнопки в салоне срабатывает электромагнитный клапан, открывающий доступ сжатого воздуха к пневмоцилиндру. Шток цилиндра перемещает вилку блокировки, жестко соединяя полуоси дифференциала. Повторное нажатие стравливает воздух через клапан, выключая блокировку под действием возвратных пружин.

| Компонент | Назначение | Требования к установке |

|---|---|---|

| Пневмоцилиндр | Преобразует давление воздуха в механическое перемещение штока | Соосность с вилкой включения, защита от грязи |

| Компрессор | Генерирует сжатый воздух | Сухое место, защита от воды, виброизоляция |

| Воздушные магистрали | Транспортировка воздуха к цилиндру | Минимальные изгибы, фиксация через каждые 30 см |

| Электроклапан | Управление подачей/сбросом воздуха | Монтаж выше уровня цилиндра, доступ для обслуживания |

Критические моменты монтажа: Герметичность всех соединений проверяется мыльным раствором под рабочим давлением. Ход штока цилиндра должен точно соответствовать рабочему ходу вилки блокировки - перекос или недобор хода приведут к ускоренному износу. Обязательна установка фильтра-осушителя на выходе ресивера для предотвращения коррозии.

Сравнение ремонтопригодности различных конструкций межосевых дифференциалов

Ремонтопригодность межосевого дифференциала напрямую зависит от сложности его конструкции и применяемых технологий блокировки. Простые открытые дифференциалы наиболее ремонтопригодны благодаря минимальному количеству компонентов и отсутствию сложных систем управления или блокировки. Их разборка, диагностика неисправностей (обычно износ шестерен, подшипников, сальников) и замена изношенных деталей относительно просты и могут быть выполнены в условиях большинства сервисных центров с использованием стандартного набора инструментов.