Ремонт редуктора заднего моста ГАЗели своими руками

Статья обновлена: 28.02.2026

Редуктор заднего моста – ключевой узел трансмиссии ГАЗели, преобразующий крутящий момент двигателя перед подачей на ведущие колёса. От его исправности зависят плавность хода, топливная экономичность и безопасность эксплуатации автомобиля. Игнорирование проблем этой системы приводит к ускоренному износу других компонентов.

Характерные признаки неисправности редуктора: гул или вой при движении (особенно под нагрузкой), течь масла из сальников, люфт карданного вала либо металлическая стружка на сливной пробке. Эксплуатация с такими симптомами чревата разрушением шестерён и блокировкой моста.

Самостоятельная разборка, диагностика и ремонт редуктора возможны при наличии базовых навыков, специнструмента и соблюдении технологии. Это снизит расходы в 2–3 раза по сравнению с услугами СТО, но потребует точности при регулировке зацепления шестерён и момента затяжки. В статье представлена детальная инструкция для выполнения работ в гаражных условиях.

Снятие колес и демонтаж тормозных барабанов ГАЗели

Поставьте автомобиль на ровную площадку, затяните стояночный тормоз и заглушите двигатель. Подложите противооткатные упоры под передние колеса. Ослабьте колесные гайки на задних колесах без полного выкручивания.

Поднимите заднюю часть домкратом согласно схеме производителя, установите надежные подставки под раму или мост для страховки. Полностью открутите гайки и снимите оба задних колеса. Уложите их плашмя под кузов автомобиля для дополнительной безопасности.

- Подготовьте тормозные барабаны:

- Уберите защитные колпачки со шпилек

- Отверните направляющие штифты ключом на 27 мм

- Сбросьте давление в тормозной системе через штуцер прокачки

- Снимите барабаны:

- Наденьте барабан обратно на шпильки и заверните 2-3 гайки вручную на несколько оборотов

- Поочередно ударяйте молотком через деревянную проставку по краям барабана

- Сорвите барабан вращением, чередуя удары по разным сторонам

- Открутите фиксирующие гайки и аккуратно снимите барабан со ступицы

| Тип крепежа | Размер ключа | Особенность демонтажа |

|---|---|---|

| Направляющие штифты | 27 мм | Храповое усилие до щелчка |

| Гайки барабана | 22 мм | Фиксируются пружинной шайбой |

При затрудненном снятии используйте проникающую жидкость WD-40 на стык ступицы и барабана. Если детали деформированы, отметьте положение ударных следов мелом для последующей балансировки. Положите снятые барабаны на чистую сухую поверхность внутренней поверхностью вверх.

Отсоединение карданного вала от фланца редуктора

Подготовьте гаражный упор или страховочную подставку под задний мост для предотвращения сдвига оси после демонтажа. Поставьте автомобиль на ручной тормоз и включите первую передачу, обеспечив неподвижность трансмиссии.

Найдите фланец редуктора заднего моста и карданный вал. Очистите резьбовые соединения крестовых гаек проникающей смазкой (WD-40 или аналог) для упрощения откручивания, особое внимание уделяя стыковочным шлицам и крепёжным элементам.

Последовательность демонтажа:

- Ослабьте контргайки на четырёх крестообразно расположенных болтах фланца гаечным ключом на 13 мм.

- Полностью выкрутите болты, придерживая ответные гайки вторым ключом, чтобы избежать проворачивания шпилек.

- Аккутно отсоедините карданный вал от фланца редуктора, сдвигая его назад вдоль шлицевого вала. Контролируйте положение опорного подшипника промежуточной опоры.

| Важно: | Установите метки мелом на фланце и кардане для сохранения балансировки при сборке |

| Запрещается: | Допускать провисание кардана после снятия – зафиксируйте его проволокой к раме |

Демонтаж полуосей заднего моста ГАЗели

После слива масла и снятия задних колес подготовьте зону для снятия полуосей, обеспечив устойчивость автомобиля на подставках. Проверьте отсутствие нагрузки на подвеску заднего моста.

Отверните все гайки крепления колёсного диска, но не снимайте диск полностью на данном этапе. Аккуратно подденьте монтажной лопаткой колпак ступицы для доступа к шплинту гайки подшипника. Используйте пассаир для удаления загрязнений вокруг ступичной зоны перед демонтажем.

Последовательность демонтажа

- Снимите заглушку оси шестигранным ключом №12.

- Выбейте шплинт гайки внутреннего подшипника ступицы с помощью пробойника.

- Ослабьте контргайку тормозного барабана накидным ключом 52 мм, удерживая шпильки противоположной гайкой колеса.

- Снимите тормозной барабан после удаления крепежа.

- Демонтируйте стопорную шайбу и коническую шайбу.

- Аккуратно выбейте полуось из фланца моста деревянной киянкой. Запрещено использовать стальной молоток.

- Извлеките полуось вместе с подшипником из чулка моста.

Важно: метите положение фланцев полуосей мелом перед снятием для сохранения балансировки при установке. Проверьте состояние сальников и посадочных мест в редукторе сразу после демонтажа.

| Элемент | Тип крепежа |

|---|---|

| Контргайка ступицы | M52 |

| Шплинт | ГОСТ 397-79 |

| Заглушка оси | Шестигранник 12 мм |

Предупреждение: при деформации шлицевого конца или повреждении посадочной поверхности фланца необходима полная замена полуоси.

Слив трансмиссионного масла из редуктора

Прогрейте трансмиссию автомобиля минимум 10-15 километров поездки перед сливом. Теплое масло имеет более низкую вязкость и сливается из картера редуктора значительно быстрее и полнее, чем холодное.

Обеспечьте доступ к редуктору заднего моста, поставив автомобиль на смотровую яму, эстакаду или подъемник. Подготовьте подходящую по объему емкость для сбора старого масла. Тщательно очистите область сливной пробки картера редуктора от грязи и влаги, используя ветошь и металлическую щетку, чтобы предотвратить попадание абразива внутрь узла при откручивании.

- Открутите сливную пробку: Найдите сливное отверстие в самой нижней точке картера редуктора заднего моста ГАЗели. Используйте шестигранный ключ (на "динник") или подходящий торцевой ключ (размер обычно 12 мм по граням или M14 x 1.5). Сливайте масло в подготовленную емкость. Будьте осторожны, масло пойдет потоком.

- Дождитесь полного слива: Дайте маслу полностью стечь. Это займет несколько минут. Допускается слегка наклонить емкость для сбора стекающих последних капель.

- Визуально осмотрите слитую смазку (не обязательно, но рекомендуется): Обратите внимание на присутствие крупных металлических частиц, стружки или сильного металлического блеска, что указывает на интенсивный износ деталей редуктора.

- Очистите сливную пробку: На сливной пробке имеется магнитный вкладыш. Осторожно извлеките магнит, тщательно очистите его от металлического осадка и грязи мягкой щеткой или ветошью. Не повредите поверхность магнита. Протрите саму пробку и ее резьбу. Убедитесь, что уплотнительное кольцо пробки целое и эластичное, при необходимости замените его.

- Заверните сливную пробку: Аккуратно вверните чистую пробку с очищенным магнитом и уплотнительным кольцом в сливное отверстие. Плотно затяните ее рекомендуемым моментом (обычно 25-45 Н·м для ГАЗели, уточняйте в мануале или на пробке), чтобы исключить течь, но не сорвите резьбу. Не используйте чрезмерное усилие.

Откручивание крепежных болтов крышки редуктора

Перед снятием крышки редуктора заднего моста ГАЗели необходимо полностью освободить её от крепёжных болтов. Крышка удерживается несколькими болтами, расположенными по периметру её фланца. Количество и расположение болтов могут незначительно варьироваться в зависимости от модификации редуктора, но обычно их 10-12 штук.

Для работы потребуется набор головок или накидных ключей соответствующих размеров (чаще всего 13 мм или 17 мм). Предварительно очистите головки болтов и прилегающие зоны от грязи и масла ветошью – это предотвратит соскальзывание ключа и повреждение граней. Убедитесь в надёжной фиксации инструмента на болте перед началом откручивания.

Последовательность откручивания

- Начните с болтов в верхней части крышки, постепенно переходя к боковым и нижним.

- Применяйте крестообразный или шахматный порядок откручивания (как при сборке двигателя) для равномерного снятия нагрузки с фланца. Это снижает риск деформации крышки.

- Если болт не поддаётся:

- Обработайте резьбовое соединение проникающей смазкой (WD-40 или аналог) и подождите 10-15 минут.

- Используйте удлинитель для ключа (трубу) для увеличения рычага, но без резких ударов – это может сорвать грани.

- Сложные случаи:

- При закисании болта используйте нагрев гайки газовой горелкой (с осторожностью, избегая повреждения сальников).

- Сорванные грани восстановите экстрактором или срежьте болт (крайняя мера).

- Складывайте все выкрученные болты в ёмкость, чтобы исключить потерю.

После полного откручивания болтов не спешите снимать крышку – её может удерживать остаточное натяжение или прикипание к корпусу редуктора. Аккуратно подденьте её по периметру монтажной лопаткой или мощным плоским отвёрткой, избегая деформации привалочных поверхностей.

Аккуратное снятие корпуса редуктора с моста

Подставьте надежные опоры (козлы) под балку заднего моста по обе стороны редуктора для предотвращения перекоса при демонтаже. Переключите нейтральную передачу в КПП и зафиксируйте автомобиль стояночным тормозом и противооткатными башмаками под передними колесами.

Очистите корпус редуктора и крепежные болты смоченной в солярке ветошью – это упростит откручивание и предотвратит попадание грязи внутрь механизма. Проверьте наличие поддона под местом работ для слива отработанного масла.

Технология демонтажа

- Ключом на 13 мм открутите 8 крепежных болтов карданного вала на фланце редуктора, предварительно сняв стопорные пластины

- Сдвиньте карданный вал вбок, подвязав его веревкой к раме для исключения провисания

- Нанесите проникающую смазку на болты крепления редуктора к балке (14 мм головка) и выждите 15 минут

- Последовательно откручивайте болты крепления крест-накрест, начиная с нижних

| Тип соединения | Размер ключа | Количество |

|---|---|---|

| Болт фланца кардана | 13 мм | 8 шт |

| Болт крышки редуктора | 14 мм | 12 шт |

Легкими ударами резиновой киянки по монтажным ушкам отделите корпус от балки. Применение стального молотка недопустимо – это вызывает деформацию посадочной плоскости. Для окончательного съема используйте монтажные лопатки, вставленные строго параллельно стыку.

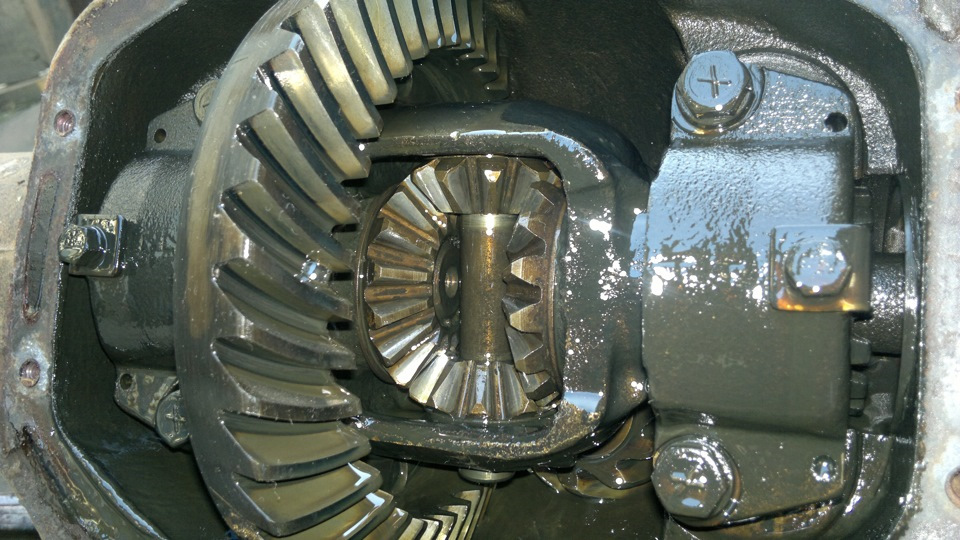

Извлечение главной пары шестерен из картера

Открутите болты крепления картера редуктора к балке заднего моста ключом на 13 мм, затем аккуратно снимите картер. Предварительно подготовьте емкость для слива масла – остатки смазки вытекут при демонтаже. Проверьте состояние прокладки: если повреждена, замените ее на новую перед сборкой.

Снимите фланец ведущей шестерни: зафиксируйте его струбциной, открутите гайку крепления торцевым ключом на 27 мм. Снимите шайбу, стопорную шайбу и сальник (при необходимости выбейте его легкими ударами через оправку). Запомните положение регулировочных шайб на валу – их толщина критична для настройки зацепления.

Демонтаж главной пары

Отверните болты стопорных пластин подшипников дифференциала ключом на 12 мм. При помощи съемника выдавите наружные кольца подшипников с обеих сторон картера. Важно: помечайте положение колец для сохранения ориентации при установке.

- Извлеките ось сателлитов: выбейте чеку из гнезда ударом пробойника, затем вытолкните ось молотком через технологическое отверстие.

- Достаньте сателлиты и шестерни полуосей из коробки дифференциала руками.

- Извлеките ведомую шестерню: ударьте резиновым молотком по краю корпуса дифференциала – шестерня отсоединится вместе с регулировочными кольцами подшипников.

Проведите визуальный осмотр зубьев всех шестерен и поверхностей подшипников – глубокие сколы или выработка требуют замены деталей. Важно: Укладывайте демонтированные компоненты в порядке снятия для упрощения сборки.

| Компонент | Тип крепежа | Инструмент |

| Фланец ведущей шестерни | Контрящаяся гайка | Ключ 27 мм, струбцина |

| Подшипники дифференциала | Стопорные пластины | Ключ 12 мм, съемник |

| Ось сателлитов | Чека | Пробойник, молоток |

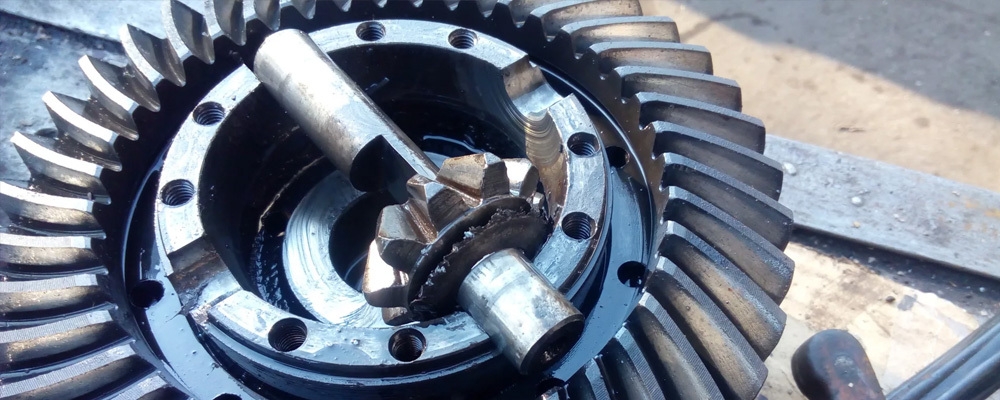

Дефектовка шестерен и подшипников редуктора заднего моста ГАЗели

Проведите визуальный осмотр зубьев главной пары (ведущей и ведомой шестерен) на предмет критического износа: ищите сколы кромок, глубокие выработки, вмятины, ступенчатые проточки у основания зубьев и признаки задиров.

Проверьте люфт в подшипниках: зафиксируйте фланец ведущей шестерни, покачайте его рукой – ощутимый радиальный или осевой люфт указывает на износ. Осмотрите сепараторы и тела качения подшипников на предмет трещин, выкрашивания и потемнения металла от перегрева.

Ключевые признаки износа шестерен:

- Ступенчатая выработка на рабочих поверхностях зубьев

- Отколы или глубокие зазубрины по кромкам зубьев

- Прогрессирующий шум при работе (вой, гул) даже после регулировки

- Металлическая стружка в масле на магните пробки редуктора

Диагностика подшипников:

- Очистите детали от загрязнений и старой смазки

- Вращайте подшипники вручную: хруст, заедание или неровный ход требуют замены

- Измерьте осевой люфт ведущей шестерни индикатором: допустимый – не более 0,05 мм

Замените ведомую шестерню при обнаружении выработки на 30% площади зуба или сколов. Утилизируйте подшипники с деформацией дорожек, видимыми дефектами тел качения или радиальным зазором более 0,2 мм.

Замена поврежденных сальников хвостовика

Перед снятием хвостовика открутите крепежные гайки фланца карданного вала, используя торцевой ключ. Снимите кардан, предварительно отметив взаимное положение фланцев маркером для последующей балансировки. Отсоедините трубки гидравлических тормозов от колесных цилиндров, аккуратно заглушив их во избежание вытекания жидкости.

Выверните все болты крепления хвостовика к редуктору, аккуратно подденьте его монтажной лопаткой. При демонтаже будьте готовы к утечке трансмиссионного масла – подставьте емкость. Очистите посадочные поверхности на редукторе и самом хвостовике от грязи и остатков старой прокладки металлической щеткой.

Установка новых сальников

- Аккуратно выбейте стальные сальники через оправку изнутри корпуса хвостовика

- Смажьте новые сальники моторным маслом перед установкой

- Запрессуйте сальники заподлицо с корпусом с помощью оправки подходящего диаметра

Важно! Убедитесь, что пружины уплотнения внутри сальников не сместились при монтаже. Нанесите тонкий слой герметика на новую прокладочную бумагу и установите ее на хвостовик.

| Параметр | Сальник фланца | Сальник оси |

| Размер | 42x62x10 мм | 40x62x10 мм |

| Усилие запрессовки | 0.8-1.2 тн | 0.6-0.9 тн |

При сборке затягивайте болты крепления хвостовика крест-накрест с моментом 80-100 Н∙м. После заливки свежего масла в редуктор запустите двигатель, проверьте отсутствие течи в течение первых 20 км пробега.

Установка новых конических подшипников

Установите новые конические подшипники дифференциала на места старых, предварительно напрессовав их на оси чашек с помощью гидравлического пресса. Следите, чтобы подшипники садились без перекоса до упора в посадочные буртики. Смажьте рабочие поверхности подшипников трансмиссионным маслом перед монтажом.

Запрессуйте новые конические подшипники ведущей шестерни в картер редуктора и на опорную втулку с помощью оправки. Убедитесь в отсутствии задиров после установки. Прогрейте наружное кольцо подшипника муфты полуоси до 80–100°C монтажной горелкой перед запрессовкой для облегчения посадки.

- Установите регулировочные кольца

- Подберите ремонтные кольца по толщине согласно замерам зазора.

- Установите кольца между корпусом редуктора и чашками подшипников дифференциала.

- Отрегулируйте зазор вращением гаек

- Попеременно подтягивайте регулировочные гайки чашек ключом с динамометром.

- Проверяйте отсутствие люфта втулкой-рычагом.

- Контролируйте тепловой зазор

- Прокручивайте шестерни для распределения смазки.

- Допустимое сопротивление повороту фланца ведущей шестерни: 0,5–1,5 Н·м.

| Параметр | Значение |

|---|---|

| Усилие затяжки гаек чашек | 180–230 Н·м |

| Температура прогрева кольца подшипника | 80–100°C |

Регулировка зацепления ведущей и ведомой шестерен

После установки дифференциала в картер приступают к регулировке глубины зацепления шестерён. Величина зацепления определяется смещением ведущей шестерни относительно оси ведомой. При отсутствии заводского пятна контакта или его некорректной форме требуется регулировка путём изменения толщины наборов регулировочных колес под фланцем ведущей шестерни. Подбор осуществляют с точностью до 0,01 мм, контролируя момент сопротивления вращению вала: он должен составлять 15-35 Н·см при снятых сальниках и прогретой консистентной смазке.

Качество зацепления проверяют по отпечатку краски: нанесите равномерный слой краски (например, берлинской лазури) на 4-5 зубьев ведомой шестерни, проворачивайте дифференциал с умеренным усилием за фланец в оба направления. Требуемый контакт должен располагаться в средней части зуба ближе к носку, рекомендуемая площадь пятна – 60-65% длины зуба. Смещение пятна к вершине или основанию зуба требует корректировки: приближение к вершине свидетельствует о недостаточной глубине зацепления, к основанию – об избыточной.

Корректировка положения

- Пятно смещено к вершине зуба: увеличьте толщину регулировочного набора под ведущей шестерней

- Пятно смещено к основанию зуба: уменьшите толщину набора прокладок

- Пятно смещено к переднему торцу: добавьте шайбы к правому подшипнику дифференциала

- Пятно смещено к заднему торцу: перераспределите шайбы в сторону левого подшипника

Контроль бокового зазора в дифференциале

Зафиксируйте редуктор в сборе, застопорив ведомую шестерню дифференциала через монтажные отверстия картера. Установите индикатор часового типа на стационарное основание, расположив его щуп строго перпендикулярно вершинной плоскости зуба ведущей шестерни. Предварительно переместите ведомую шестерню в крайнее положение для создания контакта в одной из сторон зубьев.

Медленно вращайте ведущую шестерню до соприкосновения рабочей поверхности с ответным зубом ведомой шестерни. Зафиксируйте начальное положение стрелки индикатора. Плавно проворачивайте шестерню в противоположном направлении до момента контакта с обратной стороной зубчатого зацепления. Снимите конечное показание индикатора – разница между начальным и конечным значением соответствует величине бокового зазора.

Нормативный диапазон: 0,15-0,25 мм для серийных моделей ГАЗель. Проводите минимум три замера в равноудалённых точках обода ведомой шестерни. Допустимое отклонение между замерами – не более 0,06 мм.

| Состояние зазора | Последствия | Действия |

|---|---|---|

| <0,13 мм | Задиры поверхностей зубьев, перегрев масла | Увеличить зазор смещением ведомой шестерни |

| >0,30 мм | Ударные нагрузки, разрушение зубчатого зацепления | Уменьшить зазор подбором регулировочных шайб |

При несоответствии норматива выполните регулировку подбора регулировочных шайб конических подшипников дифференциала либо измените положение прокладок ведущей шестерни. После корректировки проведите повторный замер трёхточечным методом – минимальное значение должно соответствовать требуемому техусловиями.

Сборка редуктора с соблюдением моментов затяжки

Перед сборкой очистите и визуально осмотрите все детали на предмет повреждений. Нанесите герметик на плоскость картера редуктора для предотвращения утечек масла. Все подшипники смажьте трансмиссионным маслом перед установкой. Используйте новые сальники и стопорные шайбы. Обратите особое внимание на правильность расположения регулировочных шайб.

Установите в картер коробку дифференциала с предварительно запрессованными подшипниками. Вставьте ведущую шестерню в сборе с регулировочными кольцами. Поэтапно выполните регулировку зацепления главной пары и натяга подшипников, используя контроль по пятну контакта и величине бокового зазора. Контрольный замер проводите индикаторной стойкой и свинцовой проволокой.

- Затяните болты крепления картера редуктора исключительно после нанесения герметика крестообразной схемой. Момент: 40-60 Н·м.

- Гайку хвостовика ведущей шестерни затягивайте в два приёма. Сначала момент 180 Н·м для осадки подшипников, затем ослабьте и доведите до 250-300 Н·м с проверкой усилия проворачивания (1-2 Н·м динамометром).

- Фланец ведущей шестерни фиксируйте моментом 120-180 Н·м. Убедитесь в отсутствии биения.

- Затяните крышки подшипников дифференциала с моментом 80-100 Н·м без перекоса. Регулировочные гайки зафиксируйте стопорными пластинами.

- Болты крепления редуктора к балке требуют 70-90 Н·м. Устанавливайте их через новые контргайки.

| Узел | Момент затяжки (Н·м) |

|---|---|

| Картер редуктора | 40-60 |

| Хвостовик | 250-300 |

| Фланец ведущей шестерни | 120-180 |

| Крышки дифференциала | 80-100 |

| Крепление к балке | 70-90 |

После финальной затяжки прокрутите выходные фланцы вручную – движение должно быть плавным без заеданий. Установите сателлиты и оси дифференциала с динамометрическим контролем момента вращения на шестернях. Заполните редуктор маслом GL-5 до контрольного отверстия.

Установка редуктора на задний мост ГАЗели

Перед установкой очистите привалочные поверхности редуктора и картера моста от старого герметика, грязи и масла. Нанесите тонкий слой герметика (типа Loctite 574 или аналог) на новую картонную прокладку либо непосредственно на фланец редуктора равномерным слоем без разрывов.

Аккуратно установите редуктор на посадочное место заднего моста, совмещая отверстия для крепежных болтов. Убедитесь в правильном позиционировании ведомой шестерни относительно полуосей, исключите перекосы.

- Вставьте крепежные болты (М12×1,25 мм) в отверстия и наживите их вручную на несколько оборотов.

- Произведите затяжку в диагональной последовательности крест-накрест:

- Предварительная затяжка моментом 40–50 Н·м

- Окончательная затяжка моментом 120–140 Н·м

- Подсоедините карданный вал:

- Совместите метки балансировки на фланце кардана и редуктора

- Затяните гайки крестовины моментом 65–80 Н·м, законтрив шплинтами

Залейте трансмиссионное масло класса GL-5 (объем 1,2–1,3 л) через заливное отверстие до уровня контрольной пробки. Используйте шприц или воронку для предотвращения разливов. Заверните пробку с усилием 60–80 Н·м.

Монтаж полуосей и тормозных барабанов

Очистите посадочные поверхности фланца балки и привалочную плоскость тормозного барабана от загрязнений, остатков старой прокладки и ржавчины. Промажьте анаэробным герметиком уплотнительный буртик на торце полуоси со стороны ступицы. Установите новую маслоотражательную шайбу и прокладку (при наличии) на полуось, совместив отверстия.

Введите полуось в отверстие фланца балки, аккуратно совмещая шлицы с шлицевой частью дифференциала. Подавайте деталь строго параллельно оси моста: перекос может повредить сальник. Добейтесь полной посадки шлицев легкими ударами резиновой киянкой через мягкую подкладку по фланцу полуоси. Убедитесь, что прокладка прижата равномерно по всему периметру.

Последовательность сборки

- Крепление фланца: Наживите крепежные гайки на шпильки фланца полуоси «крест-накрест». Затяните моментом 70–90 Н∙м динамометрическим ключом в той же последовательности, проверив параллельность прилегания.

- Установка барабана: Наденьте тормозной барабан на ступицу, совместив монтажные отверстия со шпильками колеса. Если барабан не садится плотно – снимите и удалите заусенцы на шлицах ступицы.

- Регулировка подшипника: Затяните гайку крепления ступицы предварительно (без динамометрического ключа), проворачивая барабан для распределения смазки. Ослабьте гайку на 1/4 оборота и зафиксируйте стопорной шайбой с отгибом.

- Финальная фиксация: Установите колпак ступицы, запрессовав его до упора. Наденьте колесо и обтяните болты крепления в диагональной последовательности.

| Элемент | Момент затяжки (Н∙м) |

| Гайки крепления полуоси | 70–90 |

| Болты колес | 90–110 |

| Гайка ступицы | После предварительной затяжки + ослабление на 1/4 оборота |

Контроль: После пробега 20–30 км повторно обтяните гайки фланцев полуосей и колес. Проверьте герметичность сальников и отсутствие течи масла в зоне прилегания фланца к балке.

Подсоединение карданного вала к фланцу

Установите карданный вал в рабочее положение, совместив шлицы вала с ответной частью фланца редуктора. Проверьте совпадение отверстий под крепёж на фланце и шайбе кардана – любые перекосы недопустимы.

Поочерёдно вставьте болты крепления без окончательной затяжки. При наличии центрирующего буртика на фланце убедитесь в плотном прилегании шайбы карданного вала по всей поверхности.

Этапы затяжки крепежа

- Используйте только штатные болты с резьбой М10×1.25 или М12×1.25 (в зависимости от модификации)

- Применяйте динамометрический ключ – усилие затяжки составляет 65-80 Н·м для М10 и 95-118 Н·м для М12

- Соблюдайте крестообразную схему затяжки для равномерного прижима

- Проверьте отсутствие осевого люфта кардана после фиксации

После монтажа проконтролируйте свободное вращение вала рукой и убедитесь в отсутствии биения. При наличии вибраций немедленно устраните перекос соединения.

Заправка свежего трансмиссионного масла GL-5

Убедитесь, что сливная пробка редуктора надежно затянута, а сальники хвостовика и седло дифференциала не имеют течей. Подготовьте стандартное трансмиссионное масло GL-5 вязкостью 80W-90 или 85W-90 (обязательно сертифицированное по API) в объеме 1,6–1,7 литра – точное значение уточните в руководстве вашей модификации ГАЗели. Потребуется шприц-насос с длинной гибкой трубкой или воронка с аналогичным шлангом для доступа к заливному отверстию.

Очистите поверхность вокруг заливной пробки магнита от грязи ветошью, после чего выкрутите ее ключом на 19 мм. Проверьте техническое состояние резьбы и прокладки пробки – при срыве резьбы или повреждении уплотнения замените детали. Доступные альтернативы шприцу: масленка с ручным насосом или изогнутый носик канистры, исключающий разливы.

- Вставьте трубку насоса или воронки в заливное отверстие до упора. Медленно подавайте масло, делая паузы для выхода воздуха.

- Контролируйте уровень: масло должно достичь нижней кромки отверстия (0–5 мм ниже края). Прекратите заправку при появлении первых капель обратного вытекания.

- Удалите излишки масла ветошью с поверхности редуктора. Не применяйте герметики – резьбу затягивайте только на чистое посадочное место.

| Параметр | Значение |

|---|---|

| Объем масла | 1,6–1,7 л (проверьте по VIN) |

| Момент затяжки заливной пробки | 30–50 Н∙м |

- Обязательно замените медную шайбу пробки: установка старой ведет к течи из-за деформации уплотнения.

- Не используйте GL-4: масла класса GL-5 содержат противозадирные присадки, критичные для конических пар гипоидных передач ГАЗели.

- После запуска прогрейте мост 10 минут, заглушите двигатель, повторно проверьте уровень и герметичность пробки.

Проверка работы редуктора на пробной поездке

После установки редуктора и заполнения свежим маслом запустите двигатель, дайте маслу распределиться по узлу 2-3 минуты на холостом ходу, затем плавно трогайтесь с места. Начните движение на скорости 30-40 км/ч по ровному участку.

Постепенно увеличьте скорость до 60-70 км/ч, прислушиваясь к работе заднего моста. Отслеживайте появление посторонних звуков при разгоне, торможении и равномерном движении.

Ключевые параметры контроля:

- Характер шумов: воющий звук при нагрузке указывает на недотяжку подшипников, вибрация – на дисбаланс кардана

- Проверка реакции на переключение режимов: отпустите газ при 80 км/ч – резкое затихание гула подтверждает правильную регулировку

- Тестирование под нагрузкой: движение в гору с включенной 4-й передачей выявляет стуки или рывки

| Контрольная точка | Признак неисправности |

| Правый/левый поворот | Лязг при разгрузке моста |

| Торможение двигателем | Рычащие удары в картере |

| Плавный разгон | Нарастающий гул от 50 км/ч |

| Холостой ход на нейтрали | Вибрация через кузов |

После 15-20 км пробега проверьте температуру картера тыльной стороной ладони: допустимо теплое состояние, перегрев (нельзя удержать руку) требует немедленной остановки. Обязательно осмотрите сальники и фланцы на отсутствие течи масла.

При выявлении отклонений заглушите двигатель и подготовьтесь к повторной разборке. Отсутствие шумов и вибраций при всех режимах движения подтверждает успешный ремонт редуктора.

Список источников

Достоверная информация критически важна при ремонте узлов автомобиля. Следующие источники содержат проверенные данные по обслуживанию и восстановлению заднего моста ГАЗели.

Руководства и техническая литература предпочтительнее любительских статей, так как включают спецификации, схемы и стандарты производителя. Особое внимание уделяйте актуальности изданий.

Ключевые материалы

- Официальное руководство по ремонту ГАЗель Бизнес / ГАЗ-3302 (последнее издание)

- Каталог деталей заднего моста ГАЗ-2217 СПАРК от ГАЗ

- "Ремонт ведущих мостов грузовых автомобилей" А.П. Пехальский (раздел по ГАЗ)

- Технические бюллетени СТО ГАЗ: Сборник №15 "Редукторы мостов"

- ГОСТ Р 52720-2007 "Мосты ведущие. Требования к ремонту"

- Видеоинструкции сертифицированного механика ГАЗ: Цикл "Регулировка редукторов"

- Технические гайды

- Инструкция по затяжке резьбовых соединений СТО-111-ГАЗ

- Методика замера бокового зазора шестерен ГК-3401-87

- Специализированные ресурсы

- Архив журнала "Грузовик Пресс" (2015-2023 гг.)

- Отчеты испытаний редукторов НТЦ Автодизель