Ремонт шарового соединения съемника опоры - инструкция

Статья обновлена: 28.02.2026

Неисправность шарового соединения – распространенная проблема в подвеске автомобиля, приводящая к люфтам, стукам и ускоренному износу шин.

Критически важно оперативно устранять дефекты шаровой опоры, а специальные съемники существенно упрощают демонтаж поврежденного узла.

В статье рассмотрены практические методы восстановления функциональности съемного инструмента при его поломке или деформации во время работ.

Подготовка инструментов для демонтажа опоры

Качественный демонтаж шаровой опоры невозможен без специализированных инструментов. Отсутствие подходящего оборудования приводит к повреждению резьбовых соединений, срыву граней и деформации деталей.

Соберите комплект заранее: большинство операций требует физических усилий, а прерванный процесс из-за отсутствия ключа или съемника усложнит работу.

- Съемник шаровых опор (типа "вилка" или гидравлический) – основной инструмент для выпрессовки пальца. Проверьте соответствие размера гнезда параметрам вашего авто.

- Торцевые головки и вороток (размеры 13-19 мм в зависимости от модели) – для откручивания стопорной гайки и крепежей.

- Удлинитель для воротка (25-40 см) – обеспечит рычаг при отворачивании прикипевших соединений.

- Молоток (весом 500-800 г) с проставкой из мягкого металла – для аккуратного выбивания пальца при заклинивании.

- WD-40 или аналоги – обработка резьбы за 15-20 минут до демонтажа снизит риск срыва граней.

Важно: запрещается использовать зубило или газовый ключ – это гарантированно повредит узел.

Безопасный демонтаж шаровой опоры с рычага

Перед началом работ убедитесь в наличии необходимых инструментов: съемника шаровых опор (вилочного или гидравлического), проникающей смазки WD-40, молотка, набора ключей и зубила. Обязательно зафиксируйте автомобиль на подъемнике или козлах, снимите колесо и ослабьте гайку шарового пальца (не откручивайте полностью!).

Обработайте резьбу пальца и зону соединения опоры с рычагом проникающей смазкой за 10-15 минут до демонтажа. Проверьте тип крепления опоры к рычагу: болтовое соединение требует ключей соответствующего размера, заклепочное – подготовки дрели или зубила для удаления крепежа.

Пошаговая последовательность работ

- Отсоедините шаровой палец от поворотного кулака:

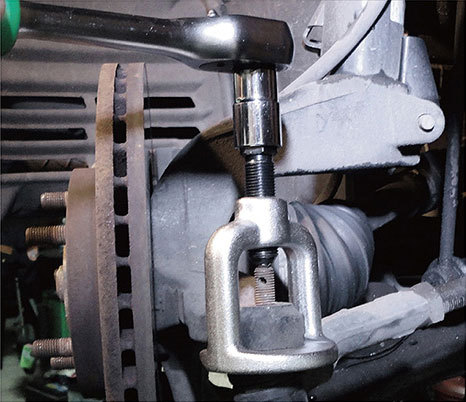

- Установите съемник так, чтобы его захваты плотно обхватывали корпус опоры

- Затягивайте центральный винт съемника равномерно, без перекосов

- При закисании соединения легко постучите молотком по корпусу рычага

- Снимите опору с рычага:

- Для болтовых соединений: открутите крепеж рожковым ключом

- Для заклепок: высверлите сверлом 8-10 мм или срубите зубилом

| Проблема | Решение |

|---|---|

| Палец не выходит из кулака | Прогрейте узел строительным феном (не открытое пламя!), усильте давление съемника |

| Заклепки не сверлятся | Используйте кернер для создания направляющего углубления, применяйте низкие обороты дрели |

| Коррозия крепежных болтов | Обработайте резьбу смазкой, используйте шестигранные головки вместо 12-гранных |

Никогда не применяйте ударные инструменты непосредственно по шаровой опоре – это разрушает полимерный вкладыш и деформирует корпус. При работе со съемником используйте защитные очки – сжатые пружины подвески и возможный срыв инструмента создают травмоопасные ситуации. После демонтажа очистите посадочное место в рычаге металлической щеткой для корректной установки новой детали.

Технология выпрессовки изношенного шарнира

Для демонтажа шарового шарнира требуется гидравлический пресс и набор оправок. Изношенный элемент фиксируется в станине съемника, обеспечивая соосность оси штока пресса с выпрессовываемой деталью. Усилие прикладывается плавно, контролируя отсутствие перекосов во избежание заклинивания или повреждения корпуса опоры.

При значительной коррозии или деформации посадочного места предварительно обработайте соединение проникающей смазкой (WD-40, LIQUI MOLY) и выполните несколько легких ударных воздействий через медную прокладку для разрушения окислов. Использование индукционного нагревателя (350-400°C) локально снижает усилие выпрессовки на 40-60% за счет теплового расширения металла.

Критические параметры процесса

Основные риски при выпрессовке:

- Деформация корпуса – при превышении усилия или перекосе детали

- Заклинивание – из-за остаточных напряжений в коррозионных соединениях

- Повреждение резьбовых отверстий – при неправильной фиксации

| Диаметр шарнира (мм) | Требуемое усилие (тонн) | Допустимый нагрев (°C) |

| 14-18 | 3-5 | 400 |

| 20-25 | 8-12 | 450 |

| 30+ | 15-25 | 500 |

Последовательность действий при сложном демонтаже:

- Зафиксировать опору в прессе через защитные прокладки из меди

- Нагреть корпус горелкой 2-3 минуты (не затрагивая шарнир)

- Приложить усилие пресса до характерного щелчка

- При остановке движения – охладить деталь сжатым воздухом и повторить цикл

Важно: Запрещается использовать кувалду – ударные нагрузки вызывают растрескивание металла. После демонтажа очистите посадочное отверстие шабером или мелкозернистым надфилем, удалив задиры и продукты коррозии.

Подбор ремонтной втулки по размеру гнезда

Точное соответствие габаритов втулки параметрам изношенного гнезда – критически важный фактор для восстановления работоспособности шарового соединения. Несоответствие диаметра или глубины приведет к ускоренному износу, люфтам или поломке ремонтного комплекта, сводя на нет все усилия.

Первым этапом выполняют замеры деформированного гнезда в опоре. Используйте штангенциркуль или микрометр для определения внутреннего диаметра в двух перпендикулярных плоскостях (износ часто неравномерный), а также глубины посадочного места. Фиксируйте минимальные значения, так как втулка должна компенсировать максимальный износ.

Критерии выбора и установки

При подборе ориентируйтесь на номинальный размер втулки после запрессовки. Ремонтные комплекты обычно предлагают втулки с наружным диаметром на 0.1-0.3 мм больше замера гнезда для обеспечения натяга. Учитывайте также:

- Материал втулки: Бронза, сталь с антифрикционным покрытием или композитные сплавы обеспечивают снижение трения.

- Толщину стенок – она должна выдерживать нагрузки без деформации.

- Наличие стопорных канавок или буртиков для фиксации.

Для распространенных типоразмеров существуют таблицы совместимости:

| Диаметр гнезда (мм) | Рекомендуемый размер втулки (мм) |

|---|---|

| 22.0-22.2 | 22.3 (+0.1/+0.3) |

| 24.5-24.7 | 24.8 (+0.1/+0.3) |

| 30.0-30.3 | 30.4 (+0.1/+0.4) |

Важно: Если стандартные решения не подходят, потребуется изготовление втулки по индивидуальным чертежам с учетом точных замеров и необходимого натяга.

Очистка посадочного места от загрязнений

Тщательная очистка зоны установки шарового соединения критична для надежной фиксации съемника. Любые частицы грязи, коррозии или старых смазочных материалов создают зазор между инструментом и опорой, снижая эффективность демонтажа и повышая риск повреждения компонентов.

Используйте металлическую щетку и специализированные очистители (WD-40, растворители) для удаления крупных отложений. Особое внимание уделите внутренней поверхности гнезда опоры и резьбовым каналам, где скапливается затвердевшая грязь. При сильной коррозии примените абразивную обработку наждачной бумагой или шлифовальной насадкой.

Технология очистки

Обязательные этапы:

- Механическая обработка щеткой по металлу

- Обезжиривание химическим составом

- Промывка сжатым воздухом

- Контроль чистоты визуальным осмотром

Важно: После химической очистки дождитесь полного испарения состава. Остатки растворителя снижают трение при установке съемника.

| Тип загрязнения | Инструмент | Время обработки |

|---|---|---|

| Грязь/пыль | Щетка + воздушный компрессор | 2-3 минуты |

| Ржавчина | Преобразователь коррозии + скребок | 10-15 минут |

| Застарелая смазка | Спецрастворитель + ветошь | 5-7 минут |

Проверьте гладкость контактных поверхностей пальцем – отсутствие шероховатостей гарантирует плотное прилегание съемника. При обнаружении глубоких рисок или деформаций посадочного места потребуется восстановление поверхности напильником.

Запрессовка новой полимерной втулки в корпус

Перед установкой новой полимерной втулки тщательно очистите посадочное отверстие в корпусе съемника от остатков старого материала, ржавчины и загрязнений с помощью металлической щетки или пескоструйной обработки. Обезжирьте поверхность специальным растворителем для обеспечения надежной адгезии и предотвращения смещения втулки при эксплуатации.

Нанесите тонкий слой смазки на внешнюю поверхность новой полимерной втулки и внутреннюю часть посадочного гнезда – это облегчит запрессовку и снизит риск деформации. Используйте только рекомендованные производителем составы, совместимые с материалом втулки (например, силиконовую смазку или мыльный раствор).

Технология запрессовки

Важно соблюдать соосность – установите втулку строго перпендикулярно отверстию корпуса. Применяйте оправку с диаметром, соответствующим внутреннему размеру втулки, чтобы давление распределялось равномерно по торцу. Категорически запрещено воздействовать на края втулки ударными инструментами!

- Поместите корпус съемника на жесткую опору (стальную плиту или тиски с защитными накладками)

- Совместите втулку с посадочным отверстием

- Установите оправку на втулку

- Плавно запрессуйте втулку гидравлическим прессом или винтовым съемником до упора

Контролируйте глубину посадки по монтажному буртику втулки – он должен плотно прилегать к торцу корпуса. После установки удалите излишки смазки сухой ветошью и визуально проверьте отсутствие перекосов и повреждений полимерного слоя.

Установка и фиксация шарового пальца

После очистки посадочного гнезда и проверки состояния резьбы, шаровой палец аккуратно устанавливается в опору. Убедитесь, что геометрия пальца соответствует направлению нагрузки и он свободно входит в гнездо без перекосов. Применение монтажной смазки на резьбовую часть облегчит процесс и снизит риск срыва витков.

Фиксация осуществляется гайкой с контргайкой или стопорным кольцом, в зависимости от конструкции. Критически важно соблюсти момент затяжки, указанный производителем: недостаточное усилие вызовет люфт, а чрезмерное – деформацию элементов. После затяжки проверьте отсутствие осевого смещения пальца.

Ключевые этапы контроля

- Проверка свободного хода шарнира: палец должен вращаться без заеданий

- Тест на радиальный люфт: покачивание рычага не допускает стука

- Визуальный осмотр смазки: при наличии пресс-маслёнки выдавите излишки

| Тип крепления | Инструмент | Момент затяжки (Нм) |

|---|---|---|

| Контргайка | Диновый ключ + торцевая головка | 60-120 (согласно ТТХ) |

| Стопорное кольцо | Спецклещи + динамометрический ключ | 40-80 (согласно ТТХ) |

Важно: после фиксации выполните пробную обкатку без нагрузки – 3-5 циклов полного хода подвески для распределения смазки. При появлении скрипа или заклинивания демонтируйте узел для диагностики.

Монтаж восстановленной опоры на автомобиль

Тщательно очистите посадочное гнездо в поворотном кулаке от грязи, ржавчины и остатков старого герметика. Обработайте поверхности металлической щеткой и обезжирьте ацетоном или уайт-спиритом. Проверьте отсутствие деформаций и трещин в зоне установки – поврежденные детали требуют замены перед монтажом.

Нанесите тонкий слой монтажной смазки на внешнюю цилиндрическую поверхность корпуса опоры. Избегайте попадания состава на резьбу шарового пальца и полимерный пыльник. Совместите шлицы на корпусе опоры с пазами поворотного кулака, обеспечив правильную ориентацию по меткам производителя.

Ключевые этапы установки

- Аккуратно запрессуйте опору в кулак ударами резиновой киянки по краям фланца до полного прилегания

- Установите новый стопорный хомут или кольцо согласно конструкции (для моделей с фиксирующим элементом)

- Затяните гайку шарового пальца с усилием 90-120 Н·м, контролируя момент динамометрическим ключом

- Наденьте пыльник рулевой тяги на палец до характерного щелчка фиксатора

После затяжки проверьте свободный ход шарнира – вращение пальца должно происходить без заеданий с равномерным усилием. Подсоедините рулевую тягу к шаровому пальцу и затяните новую самоконтрящуюся гайку моментом 35-50 Н·м в зависимости от модели авто. Обязательно законтрите соединение шплинтом или стопорной шайбой.

| Элемент | Тип крепежа | Момент затяжки (Н·м) |

|---|---|---|

| Гайка шарового пальца | Самоконтрящаяся | 90-120 |

| Гайка рулевой тяги | Стопорная + шплинт | 35-50 |

| Стяжной болт хомута | M8 (если предусмотрен) | 25-30 |

Перед эксплуатацией выполните проверку углов установки колес. В течение первых 100 км пробега избегайте резких маневров и внимательно контролируйте отсутствие стуков в передней подвеске при проезде неровностей.

Тестирование работы шарового после сборки

После сборки шарового соединения съемника опоры выполните проверку плавности хода. Плавно поворачивайте шарнир вручную во всех направлениях, контролируя отсутствие заеданий, скрипов или провалов в движении. Ход должен быть равномерным без рывков.

Проверьте люфты соединения. Зафиксируйте корпус съемника в тисках, возьмитесь за опорную часть и приложите усилие вверх-вниз и влево-вправо. Используйте индикаторную стойку для замера зазора: допустимое значение – не более 0,3 мм. Вибрации и стуки недопустимы.

Порядок комплексной проверки

- Тест под нагрузкой: установите съемник на стенд, имитирующий рабочее давление. Приложите расчетное усилие (согласно спецификации) и убедитесь в отсутствии деформаций

- Контроль герметичности: при наличии смазочных каналов подайте воздух под давлением 2-3 атм. Обработайте соединение мыльным раствором – пузырение не допускается

- Повторный визуальный осмотр после цикла тестов на предмет:

- Трещин в металле

- Смещения пыльника

- Утечки смазки

Важно: все испытания проводятся при температуре +20±5°C. Результаты заносятся в протокол с указанием параметров:

| Параметр | Норма | Факт |

| Радиальный люфт | ≤0.3 мм | |

| Усилие поворота | 5-15 Н·м |

Список источников

При подготовке материалов о восстановлении съемника опоры и решении проблем шаровых соединений использовались специализированные технические ресурсы. Основной акцент делался на практические руководства по ремонту подвески.

Ниже представлены ключевые источники, содержащие информацию о конструктивных особенностях, методах диагностики неисправностей и технологиях восстановления шаровых опор. Сведения прошли перекрестную проверку на соответствие актуальным стандартам безопасности.

Техническая литература и руководства

- Руководство по ремонту ходовой части автомобилей (изд. "АвтоМеханик", 2022 г.)

- ГОСТ Р 58113-2018 "Опора шаровая шасси автотранспортных средств. Технические условия"

- Сборник технологических карт "Восстановление деталей подвески" (НИИ Автопром, 2021)

Специализированные ресурсы

![]()

- База технических бюллетеней Ассоциации автосервисов "ТехЭксперт"

- Архив статей журнала "Авторемонт: практика и технологии"

- Методические рекомендации производителей съемников (Kukko, OTC Tools)

Важное примечание:

При выполнении работ необходимо строго соблюдать требования производителей транспортных средств к допустимым методам ремонта. Некоторые современные конструкции шаровых опор не подлежат восстановлению и требуют замены узла в сборе.