Ремонт топливной аппаратуры судовых дизелей

Статья обновлена: 01.03.2026

Судовые дизельные двигатели являются основой силовых установок современного флота, обеспечивая надежную и экономичную эксплуатацию судов различного назначения.

Эффективность работы этих сложных агрегатов напрямую зависит от исправности их ключевых систем, среди которых топливная система занимает критически важное место.

Понимание устройства, принципов функционирования и особенностей обслуживания топливной аппаратуры – обязательное условие для квалифицированного ремонта судовых дизелей.

Отказ или неоптимальная работа компонентов этой системы ведет к снижению мощности, перерасходу топлива, повышенному износу и серьезным поломкам двигателя.

Данная статья рассматривает устройство топливных систем, типичные неисправности и методики их устранения в рамках ремонтных мероприятий.

Классификация судовых дизелей по мощности и конструкции

Судовые дизели подразделяются по мощности на три ключевые категории. Малооборотные двигатели (50–250 об/мин) применяются как главные энергетические установки крупнотоннажных судов благодаря высокой экономичности и прямому соединению с винтом. Среднеоборотные двигатели (250–1000 об/мин) используются в качестве главных на средних судах с редуктором или как мощные вспомогательные агрегаты. Высокооборотные двигатели (свыше 1000 об/мин) служат вспомогательными генераторными установками или приводами насосов.

По конструктивному исполнению различают тронковые и крейцкопфные дизели. Тронковые двигатели имеют компактную конструкцию с поршнем, непосредственно соединённым с шатуном, распространены в средне- и высокооборотных установках. Крейцкопфные двигатели оснащены ползуном-крейцкопфом, принимающим боковые усилия, что обеспечивает равномерный износ цилиндров и характерно для малооборотных двухтактных агрегатов.

Дополнительные параметры классификации

- Тактность рабочего цикла:

- Четырёхтактные (все диапазоны мощности)

- Двухтактные (преимущественно малооборотные)

- Расположение цилиндров:

- Рядные (до 8 цилиндров)

- V-образные (компактность при большом количестве цилиндров)

- Оппозитные (низкий центр тяжести)

- W-образные (высокая мощность в ограниченном пространстве)

- Система наддува:

- Без наддува (атмосферные)

- С турбонаддувом (газотурбинный привод компрессора)

- Комбинированные системы (турбонаддув + приводной нагнетатель)

| Тип двигателя | Диапазон мощности | Типичное применение |

|---|---|---|

| Малооборотный | 3 000–100 000 кВт | Главные двигатели танкеров, контейнеровозов |

| Среднеоборотный | 500–25 000 кВт | Главные двигатели РК, вспомогательные генераторы |

| Высокооборотный | до 5 000 кВт | Аварийные генераторы, насосные агрегаты |

Особенности эксплуатации двигателей в морских условиях

Морская среда предъявляет специфические требования к работе судовых дизельных двигателей и их топливной системы из-за совокупности агрессивных факторов. Постоянное воздействие соленой воды, высокой влажности воздуха, качки и вибрации корпуса, а также значительных перепадов температур существенно влияет на надежность и ресурс узлов.

Критически важным становится обеспечение стабильного качества топлива, так как в условиях длительных рейсов возрастает риск его загрязнения водой, микроорганизмами или механическими частицами. Это требует особого внимания к фильтрации и сепарации на всех этапах подготовки топлива перед подачей в двигатель.

Ключевые факторы и меры противодействия

Агрессивная коррозия:

- Соленый воздух и брызги интенсивно разрушают металлические поверхности топливной аппаратуры (насосы, форсунки, трубопроводы), картер, выпускной тракт.

- Меры: Применение коррозионностойких материалов (нержавеющие стали, бронзы), специальных покрытий, регулярная очистка и промывка соленых отложений, усиленная вентиляция машинного отделения.

Проблемы с топливом:

- Конденсация влаги в полупустых баках из-за перепадов температуры и влажности ведет к эмульгированию воды с топливом ("солярное молоко").

- Биологическое загрязнение ("дизельный грибок") активно развивается в водно-топливной среде.

- Меры: Тщательный контроль точки росы в баках, эффективные сепараторы и фильтры тонкой очистки (включая коалесцирующие), применение биоцидных присадок, регулярная откачка шлама, система подогрева топлива для тяжелых фракций.

Механические воздействия:

- Качка и вибрация вызывают усталостные напряжения в трубопроводах, креплениях, корпусах агрегатов, могут нарушать герметичность соединений.

- Инерционные нагрузки при бортовой и килевой качке влияют на работу ТНВД и регуляторов.

- Меры: Усиленное крепление всех элементов системы, применение гибких компенсаторов в трубопроводах, виброизоляторы, регулярная проверка затяжки резьбовых соединений, герметиков.

Воздушная система и охлаждение:

- Загрязнение воздушных фильтров солью и влагой снижает эффективность сгорания.

- Засорение теплообменников (охладители наддувочного воздуха, масла, воды) ракушками, илом, водорослями при забортном охлаждении.

- Меры: Частая очистка/замена воздушных фильтров, система инерционного сепарации на входе воздуха, защитные сетки на кингстонах, регулярная химическая или механическая очистка охладителей, применение катодной защиты.

Контроль и обслуживание:

- Усложнение доступа к оборудованию в море требует особой организации ТО.

- Меры: Увеличенные интервалы замены фильтрующих элементов, дублирование критических узлов (фильтры, насосы), обязательный контроль качества топлива перед заправкой и в баках, усиленный мониторинг параметров работы (температура выхлопа, давление топлива, вибрация) для ранней диагностики проблем.

Соблюдение этих специфических требований и применение адаптированных конструктивных решений являются обязательным условием безотказной работы судового дизеля и его топливной системы в сложных морских условиях.

Ключевые требования к судовым топливным системам

Топливные системы судовых дизелей должны обеспечивать бесперебойную подачу горючего к цилиндрам при любых условиях эксплуатации, включая качку, вибрации и перепады температур. Критически важна абсолютная герметичность всех соединений для предотвращения утечек, возгораний и загрязнения окружающей среды.

Система обязана поддерживать строго заданные параметры топлива: давление, вязкость, температуру и чистоту. Это достигается комплексом фильтров, сепараторов, подогревателей и регуляторов, гарантирующих оптимальное смесеобразование и сгорание независимо от качества используемого топлива.

Основные эксплуатационные и конструктивные требования

- Надежность и безопасность: дублирование критических компонентов (насосов, фильтров), взрывозащищенное исполнение, автоматическое отключение при аварии.

- Экологическая совместимость: минимизация выбросов за счет точной дозировки топлива и соответствия нормам IMO (Tier II/III).

- Адаптивность к топливу: возможность работы на тяжелом (HFO), дизельном (MGO) и альтернативном топливе (LNG, метанол) с быстрым переключением между ними.

- Энергоэффективность: оптимизация давления впрыска (до 2500 бар), снижение гидравлических потерь, рекуперация тепла утилизационными котлами.

- Ремонтопригодность: модульная конструкция, легкий доступ к форсункам, ТНВД и фильтрам, стандартизация запчастей.

| Технический аспект | Требования |

|---|---|

| Фильтрация | 2-3 ступени очистки (в т.ч. сепараторы-водомаслоотделители) с тонкостью фильтрации ≤10 мкм |

| Регулирование вязкости | Автоматический подогрев HFO до 130-150°C с точностью ±2°C |

| Контроль утечек | Дренажные лотки под оборудованием, датчики топлива в трюмах |

Обязательна интеграция с судовой системой автоматики (IAS) для непрерывного мониторинга параметров: перепада давления на фильтрах, температуры перед двигателем, цикловой подачи. Система диагностики должна четко идентифицировать неисправности: завоздушивание, износ плунжерных пар, загрязнение распылителей.

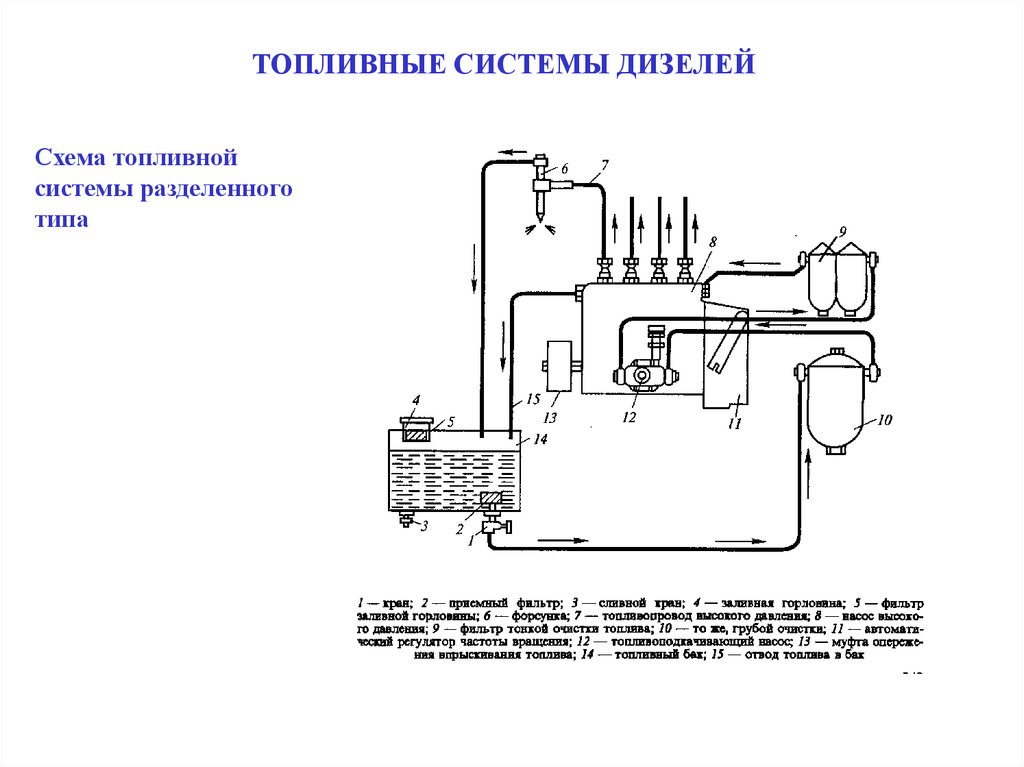

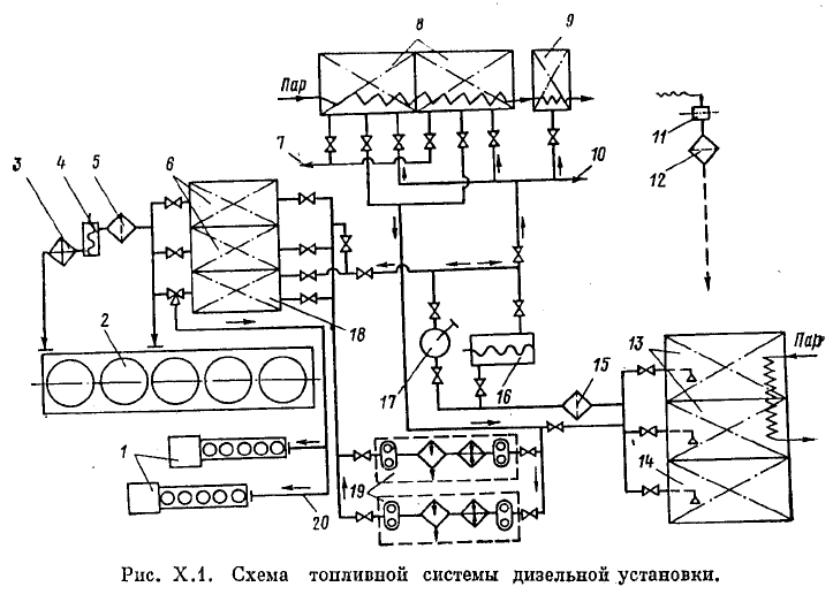

Общая схема топливоподачи в судовом двигателе

Топливоподача в судовых дизелях обеспечивает точную доставку горючего под высоким давлением к форсункам каждого цилиндра в строго заданный момент времени. Система работает по замкнутому циклу с непрерывной циркуляцией топлива через агрегаты для поддержания стабильных параметров и предотвращения парообразования.

Конструктивно схема включает две параллельные магистрали: напорную (для подачи к насосам и форсункам) и сливную (для возврата излишков и охлаждения компонентов). Обязательное наличие фильтров тонкой и грубой очистки исключает абразивный изюз деталей прецизионных пар.

Ключевые компоненты системы

- Топливные баки с подогревом и сепарационными устройствами

- Перекачивающий насос (бустерный) с редукционным клапаном

- Фильтрующие элементы (двухступенчатые с индикаторами загрязнения)

- Топливоподкачивающий насос высокого давления (ТНВД)

- Форсунки с игольчатыми распылителями

- Регулятор частоты вращения и автомат опережения впрыска

| Контур | Давление (МПа) | Функции |

|---|---|---|

| Низкого давления | 0,3-1,0 | Предварительная фильтрация, подогрев, подача к ТНВД |

| Высокого давления | 20-150 | Точный впрыск через форсунки, управление цикловой подачей |

Топливоподача современных двигателей интегрирована с системой Common Rail, где аккумулятор поддерживает постоянное давление, а форсунки управляются электроникой. Обязательны байпасные линии и клапаны-деаэраторы для автоматического удаления воздушных пробок при запуске.

Устройство и функции топливных цистерн

Топливные цистерны представляют собой герметичные емкости, предназначенные для хранения запасов жидкого топлива на судне. Они изготавливаются преимущественно из листовой стали с применением сварных соединений, обеспечивающих требуемую прочность и непроницаемость. Конструктивно цистерны разделяются на встроенные (формирующие часть корпуса судна) и отдельно стоящие, размещаемые в машинном отделении или танках. Обязательными элементами являются воздушные трубы для сообщения с атмосферой, люки-лазы для осмотра и очистки, а также зонды для замера уровня топлива.

Внутреннее пространство часто оснащается перегородками (шпангоутами) и гофрированными мембранами, снижающими гидравлический удар при качке и повышающими жесткость конструкции. Днище выполняется с уклоном к льяльным колодцам для полного слива остатков и отвода воды. Наружная поверхность защищается антикоррозионными покрытиями, а для цистерн, интегрированных в корпус, предусматривается система катодной защиты. Точки забора топлива располагаются выше дна для предотвращения попадания шлама и воды в систему питания двигателя.

Ключевые функции цистерн

- Прием и хранение топлива с обеспечением физико-химической стабильности (предотвращение окисления, расслоения).

- Отстой воды и механических примесей благодаря гравитационному разделению фаз и конструкции днища.

- Терморегуляция – поддержание температуры вязкого топлива (например, мазута) в заданном диапазоне посредством паровых змеевиков.

- Обеспечение бесперебойной подачи к насосам при изменении крена/дифферента судна за счет расположения заборных устройств.

- Пожарная безопасность – исключение перелива при заполнении (сигнализация верхнего уровня), вентиляция паров.

Эксплуатационные требования включают периодическую очистку от шлама, контроль коррозии, проверку состояния запорной арматуры и герметичности сварных швов. Объем цистерн рассчитывается исходя из автономности судна и мощности энергетической установки, при этом расходная цистерна (непосредственно питающая двигатели) всегда отделена от запасных цистерн для оперативного переключения и сепарации топлива.

Система предварительной очистки топлива на судне

Система обеспечивает удаление механических примесей, воды и солей из судового топлива до его подачи в двигатель. Качественная очистка предотвращает абразивный износ плунжерных пар форсунок, топливных насосов высокого давления, закоксовывание распылителей и коррозию элементов топливной системы. Неэффективная очистка ведет к снижению мощности, повышению расхода топлива, увеличению выбросов и преждевременному выходу компонентов из строя.

Процесс включает последовательные этапы: предварительный подогрев для снижения вязкости тяжелых сортов топлива (особенно при переключении с ДТ на HFO), центробежную сепарацию в сепараторах (чистерах и пурифаерах) и тонкую фильтрацию. Сепараторы разделяют нерастворимые частицы и воду под действием центробежных сил, а фильтры улавливают оставшиеся твердые включения. Контроль параметров (температура, производительность) критичен для стабильной работы.

Ключевые компоненты и их функции

- Подогреватели: Регулируют вязкость топлива (обычно до 10-15 сСт) для эффективной сепарации.

- Сепараторы (чистеры/пурифаеры):

- Чистеры удаляют твердые частицы размером > 0,5-1 мкм.

- Пурифаеры дополнительно отделяют воду (до 0,03% остаточной влажности).

- Двухступенчатые фильтры:

- Грубой очистки (сетчатые, 50-100 мкм) - защита насосов.

- Тонкой очистки (10-20 мкм) - финальная очистка перед ТНВД.

- Автоматические клапаны: Регулируют подачу топлива в сепараторы и сброс шлама/воды.

Контроль и обслуживание: Регулярная проверка дифференциального давления на фильтрах, очистка/замена фильтрующих элементов, контроль температуры подогрева, удаление шлама из сепараторов и тестирование топлива на содержание воды/солей (например, с помощью солемера). Использование качественных сепарирующих сред и соблюдение регламентов производителя обязательны.

| Параметр | Нормальное значение | Действие при отклонении |

|---|---|---|

| ΔP на фильтрах | ≤ 0,5-0,7 бар | Промывка/замена элемента |

| Температура сепарации HFO | 90-98°C | Корректировка нагрева |

| Содержание воды после очистки | < 0,05% | Проверка сепараторов/топлива |

Топливоподкачивающие насосы: типы и характеристики

Основная функция топливоподкачивающих насосов – обеспечение непрерывной подачи топлива под избыточным давлением к ТНВД (топливному насосу высокого давления), преодоление сопротивления фильтрующих элементов и поддержание стабильного давления в системе на всех режимах работы двигателя. Надежная работа насоса критична для предотвращения кавитации, подсоса воздуха и нарушения цикловой подачи.

Конструкция насосов должна учитывать эксплуатационные условия: высокую вязкость судового топлива, наличие примесей, вибрационные нагрузки и требования к ремонтопригодности. Тип насоса выбирается исходя из мощности двигателя, характеристик топлива и компоновочных особенностей системы.

Классификация и особенности типов насосов

В судовых дизелях применяются следующие основные типы топливоподкачивающих насосов:

- Шестерёнчатые – наиболее распространены благодаря простоте конструкции и надежности. Состоят из ведущей/ведомой шестерён, вращающихся в плотно пригнанном корпусе. Обеспечивают высокий расход при давлении до 6–8 бар, но чувствительны к абразивному износу.

- Плунжерные (поршневые) – используются в системах высокого давления (до 15 бар) для крупных двигателей. Отличаются высокой износостойкостью и стабильностью параметров, но сложнее в обслуживании и дороже в производстве.

- Роторно-лопастные – создают равномерный поток с низкой пульсацией. Подходят для вязких топлив, но лопасти подвержены заклиниванию при загрязнении или изменении вязкости.

- Мембранные – применяются в маломощных установках. Не имеют подвижных уплотнений в топливной полости, что исключает утечки, но ограничены по давлению (до 3–4 бар) и ресурсу мембраны.

Ключевые характеристики насосов включают:

| Параметр | Значение / Особенности |

|---|---|

| Производительность | Превышает номинальную подачу ТНВД на 100–300% для компенсации утечек и обеспечения запаса |

| Рабочее давление | 2–15 бар (зависит от типа насоса и модели двигателя) |

| Вязкость топлива | Работоспособность при 700–900 сСт (для тяжёлых сортов после подогрева) |

| Регулировка давления | Обеспечивается перепускным клапаном в корпусе насоса или на рампе |

Общие требования к конструкции: наличие редукционного клапана для сброса излишков топлива в обратку, встроенных фильтров грубой очистки, дренажных каналов и фланцевых соединений, исключающих подсос воздуха. Для шестерёнчатых и роторных насосов критичен зазор между корпусом и рабочими элементами – превышение допустимого износа ведет к падению давления и производительности.

При ремонте обязательна проверка: герметичности клапанов, состояния уплотнений, геометрии рабочих пар (шестерён, плунжеров), чистоты каналов. Сборка выполняется с соблюдением заводских зазоров, а после установки необходима прокачка системы для удаления воздуха.

Фильтры грубой очистки: конструкция и обслуживание

Конструкция фильтра грубой очистки включает корпус (часто чугунный или стальной), фильтрующий элемент и отстойник. Фильтрующий элемент выполняется в виде металлической сетки с ячейками 80-200 мкм или набора перфорированных пластин. В нижней части корпуса размещается отстойная полость с дренажным краном для слива скопившейся воды и механических частиц. На входе и выходе топлива устанавливаются запорные клапаны, обеспечивающие отключение фильтра при обслуживании.

Для визуального контроля перепада давления на фильтре монтируются дифференциальные манометры. В некоторых моделях предусмотрены воздушные краны для удаления воздушных пробок после замены элемента. Теплоизоляция корпуса предотвращает кристаллизацию парафинов в тяжелом топливе при низких температурах.

Обслуживание фильтров

- Ежедневный контроль: Проверка перепада давления по манометру (норма: 0.15-0.3 МПа)

- Регулярный слив отстоя: Открытие дренажного крана перед пуском двигателя до появления чистого топлива

При превышении допустимого перепада давления выполняется промывка фильтрующего элемента:

- Перекрыть запорные клапаны на входе/выходе

- Открыть дренажный кран для сброса давления

- Извлечь фильтрующий блок и промыть в дизельном топливе

- Продуть сжатым воздухом (не выше 0.5 МПа)

| Параметр | Периодичность обслуживания |

|---|---|

| Полная разборка/дефектация | 500-1000 моточасов |

| Замена уплотнений | При каждой разборке |

| Замена элемента | При необратимом загрязнении (согласно манометру) |

После сборки обязательна проверка герметичности при рабочем давлении. Поврежденные сетки (деформация, разрывы) подлежат замене. При работе с тяжелым топливом промывку дополняют нагревом элемента до 60-70°C для удаления вязких отложений.

Тонкая фильтрация: принципы и компоненты

Основная задача тонкой фильтрации топлива – обеспечить окончательную очистку перед его подачей в топливные насосы высокого давления (ТНВД) и форсунки. Эта стадия критически важна, так как современные системы впрыска (Common Rail, электронно-управляемые насос-форсунки) работают с микроскопическими зазорами (порядка 1-3 мкм) и экстремально высокими давлениями. Попадание даже мельчайших твердых частиц вызывает абразивный издор деталей прецизионных пар, задиры, заклинивание игл распылителей и нарушение формы факела распыла.

Принцип действия тонких фильтров основан на физическом улавливании частиц загрязнений определенного размера при прохождении топлива через фильтрующий элемент (картридж). Эффективность фильтрации определяется номинальным и абсолютным рейтингом отсева (например, 4 мкм номинальный / 10 мкм абсолютный), а также способностью элемента удерживать значительное количество загрязнений без критического роста перепада давления на нем. Фильтры проектируются так, чтобы выдерживать высокое рабочее давление в системе (до 6 бар и более в линиях подачи к ТНВД) и обеспечивать необходимую пропускную способность для двигателя.

Ключевые компоненты системы тонкой фильтрации

Основными компонентами узла тонкой очистки топлива являются:

- Фильтрующий элемент (картридж): Сердце системы. Представляет собой сменный картридж, содержащий собственно фильтрующий материал, сложенный гармошкой для увеличения площади фильтрации. Материалом обычно служит специальная целлюлоза, синтетические волокна (стекло, полиэстер) или их комбинации (мультипапер).

- Корпус фильтра: Прочный металлический или композитный корпус, герметично закрывающий фильтрующий элемент. Обеспечивает каналы для подвода неочищенного и отвода очищенного топлива, а также точное крепление картриджа.

- Крышка/головка фильтра: Верхняя часть корпуса, часто интегрирующая порты входа/выхода топлива, резьбу для крепления, сливную пробку и иногда клапаны.

- Уплотнительные кольца и прокладки: Обеспечивают герметичность соединений корпуса, крышки и посадочного места картриджа.

- Клапаны (опционально, но часто):

- Перепускной (байпасный) клапан: Открывается при превышении допустимого перепада давления на загрязненном элементе (или при холодном пуске с вязким топливом), пропуская топливо в обход фильтра, чтобы двигатель не заглох. Важно: При этом топливо НЕ фильтруется.

- Противодренажный клапан: Устанавливается на входе. Предотвращает слив топлива из корпуса фильтра обратно в бак при остановке двигателя, облегчая последующий запуск.

- Клапан-деаэратор (спуск воздуха): Ручной или автоматический клапан для удаления воздуха, попавшего в систему при замене фильтра.

- Сепаратор воды (часто интегрирован): Во многих конструкциях тонких фильтров, особенно для судовых двигателей, в нижней части корпуса или в самом картридже предусмотрена полость для сбора и последующего слива воды, отделенной от топлива. Картридж может содержать гидрофобный материал, отталкивающий воду.

- Датчик перепада давления / воды (опционально): Контролирует состояние фильтра. Датчик перепада давления сигнализирует о загрязнении элемента. Датчик воды предупреждает о необходимости слить скопившуюся воду из отстойника.

| Материал фильтрующего элемента | Типичная тонкость фильтрации | Ключевые особенности |

|---|---|---|

| Целлюлоза (пропитанная) | 10-30 мкм (номин.) / 15-40 мкм (абс.) | Низкая стоимость, хорошая грязеемкость, чувствительна к воде и биозаражению. |

| Синтетика (стекло, полиэстер) | 2-10 мкм (номин.) / 5-15 мкм (абс.) | Высокая эффективность, стойкость к воде и химикатам, большая грязеемкость при малом перепаде давления, выше стоимость. |

| Мультипапер (целлюлоза + синтетика) | 4-15 мкм (номин.) / 7-20 мкм (абс.) | Оптимальное соотношение цена/качество, улучшенная грязеемкость и водостойкость по сравнению с чистой целлюлозой. |

Регулярная замена фильтрующих элементов в строгом соответствии с регламентом завода-изготовителя двигателя и анализ состояния сливаемой воды/шлама являются обязательными процедурами для предотвращения дорогостоящих отказов топливной аппаратуры и обеспечения надежной работы судового дизеля. Игнорирование состояния тонких фильтров неизбежно ведет к снижению мощности, увеличению расхода топлива, задымлению выхлопа и преждевременному выходу из строя прецизионных компонентов системы впрыска.

Сепараторы центробежного типа для дизельного топлива

Сепараторы центробежного типа обеспечивают глубокую очистку дизельного топлива от механических примесей и воды на судовых установках. Их работа основана на разнице плотностей компонентов топливной смеси, что позволяет эффективно разделять фракции под действием центробежных сил. Такая обработка критически важна для предотвращения абразивного износа прецизионных деталей ТНВД и форсунок, а также минимизации коррозии.

Конструктивно сепаратор представляет собой вертикальный барабан с набором конических тарелок, вращающийся с высокой скоростью (6000-10000 об/мин). Топливо подаётся под давлением через центральную трубу, распределяется между тарелками и подвергается многоступенчатой очистке. Тяжёлые частицы и вода отбрасываются к периферии, а очищенное топливо отводится через верхний патрубок.

Эксплуатационные особенности и обслуживание

Для эффективной работы необходимо поддерживать:

- Температурный режим: нагрев топлива до 80-90°C для снижения вязкости

- Периодичность очистки грязевика: каждые 4-6 рабочих часов

- Контроль герметичности: предотвращение подсоса воздуха

Техническое обслуживание включает:

- Ежесменную промывку тарельчатого пакета

- Замену уплотнений при каждой разборке

- Контроль износа разделительных тарелок

- Балансировку ротора после ремонта

| Параметр | Значение |

|---|---|

| Производительность (типовая) | 1000-5000 л/ч |

| Остаточная вода на выходе | < 0.1% об. |

| Требуемое давление | 3-6 бар |

Автоматизация процессов реализуется через датчики содержания воды и клапаны сброса шлама, что позволяет интегрировать сепараторы в АСУ ТП судна. Современные модели оснащаются системами самоочистки, сокращающими простой оборудования при обслуживании.

Назначение и устройство топливных подогревателей

Топливные подогреватели обеспечивают оптимальную вязкость горючего перед подачей в систему питания судового дизеля. Нагревание необходимо для тяжёлых сортов топлива (мазут, IFO), которые при низких температурах обладают избыточной вязкостью, затрудняющей фильтрацию, транспортировку по трубопроводам и распыление в цилиндрах.

Без предварительного подогрева возникает риск засорения фильтров, неполного сгорания, повышенного износа плунжерных пар ТНВД и форсунок. Поддержание стабильной температуры топлива (обычно 110-150°C для остаточных масел) критически влияет на КПД двигателя и ресурс топливной аппаратуры.

Конструктивные элементы подогревателей

Типовое устройство включает следующие компоненты:

- Теплообменный блок: Трубчатый или пластинчатый элемент, где топливо циркулирует вокруг нагревательных трубок/каналов.

- Греющий контур: Система подачи теплоносителя (пар, горячая вода из СО двигателя или термомасло) через внутренние полости теплообменника.

- Корпус: Герметичная стальная оболочка, рассчитанная на рабочее давление и агрессивную среду.

- Терморегулирующая арматура: Термостаты и регулировочные клапаны, автоматически управляющие потоком теплоносителя для поддержания заданной температуры.

- Контрольно-измерительные приборы: Датчики температуры на входе/выходе, манометры давления топлива и теплоносителя.

Основные параметры подогревателей:

| Параметр | Значение/Описание |

| Тип теплоносителя | Пар (6-12 бар), вода (80-95°C), термомасло |

| Рабочее давление топлива | До 15-20 бар (в зависимости от системы) |

| Материал корпуса/трубок | Нерж. сталь, латунь, медно-никелевые сплавы |

| Тепловая мощность | Рассчитывается по расходу топлива и ΔT |

Регулировка температуры осуществляется двумя методами: байпасом части потока мимо нагревателя или дросселированием подачи теплоносителя. Корпус оснащается дренажными пробками для удаления шлама и воздушниками. В двухконтурных системах последовательно устанавливаются подогреватель грубого подогрева (перед отстойниками) и тонкого (непосредственно перед ТНВД).

Конструкция топливных насосов высокого давления (ТНВД)

Топливные насосы высокого давления обеспечивают точную дозировку горючего и его подачу под экстремальным давлением (до 300 МПа) к форсункам цилиндров. Основная конструктивная особенность – наличие плунжерных пар, создающих требуемое давление топлива.

Работа ТНВД синхронизирована с фазами газораспределения двигателя через кулачковый вал, получающий привод от коленвала. Ключевыми элементами являются прецизионные компоненты, требующие минимальных зазоров и исключительной чистоты топлива для предотвращения абразивного износа.

Основные компоненты ТНВД

- Плунжерная пара: Сердце насоса. Состоит из гильзы и подвижного плунжера с винтовой канавкой для регулировки подачи топлива.

- Нагнетательный клапан: Обеспечивает резкое прекращение подачи при закрытии, предотвращая подвпрыски.

- Кулачковый вал: Преобразует вращательное движение в возвратно-поступательное перемещение плунжеров.

- Регулятор подачи: Механический или электронный узел, изменяющий ход плунжера в зависимости от нагрузки двигателя.

- Корпус: Литая конструкция с каналами подвода/отвода топлива и монтажными фланцами.

Принцип работы основан на перемещении плунжера в гильзе: при ходе вверх топливо сжимается, нагнетательный клапан открывается, и горючее поступает к форсунке. Регулировка объёма подачи осуществляется поворотом плунжера, изменяющим момент перекрытия впускного отверстия винтовой канавкой.

| Тип ТНВД | Особенности конструкции | Применение |

|---|---|---|

| Многоплунжерный рядный | Отдельная плунжерная пара на каждый цилиндр | Среднеоборотные двигатели |

| Распределительный | Один плунжер обслуживает все цилиндры | Высокооборотные двигатели |

| Common Rail | Насос создаёт давление в аккумуляторе, форсунки управляются электроникой | Современные системы |

Критически важны материалы изготовления: плунжерные пары выполняют из легированных сталей с последующей цементацией и шлифовкой с допусками до 1 мкм. Смазка трущихся поверхностей обеспечивается самим топливом, что требует отсутствия воды и механических примесей в горючем.

Принцип работы плунжерных пар ТНВД

Плунжерная пара является ключевым элементом топливного насоса высокого давления, обеспечивающим точную дозировку и нагрев топлива до экстремальных значений давления. Она состоит из двух прецизионных компонентов: плунжера (поршня) и гильзы (втулки), изготовленных из высокопрочной стали с минимальным зазором 1–3 микрона. Герметичность соединения достигается за счет притирки деталей и их взаимного перемещения.

Работа основана на возвратно-поступательном движении плунжера, приводимого кулачковым валом ТНВД. При ходе плунжера вниз топливо поступает в надплунжерное пространство через впускные окна гильзы. При движении вверх плунжер перекрывает окна, создавая замкнутый объем, и начинает сжатие топлива. Давление возрастает до 800–2000 бар в зависимости от типа двигателя.

Фазы рабочего цикла

- Наполнение: Плунжер в нижней позиции – топливо поступает через каналы гильзы.

- Нагнетание: Верхняя кромка плунжера перекрывает окна гильзы – начинается сжатие топлива.

- Дозирование: Продольная канавка/спираль плунжера открывает выпускное отверстие – топливо подается к форсунке. Момент и объем подачи регулируются поворотом плунжера.

- Сброс давления: Канавка плунжера соединяет надплунжерную полость с дренажным каналом – давление резко падает.

| Параметр | Значение | Влияние на работу |

|---|---|---|

| Зазор плунжер/гильза | 1–3 мкм | Определяет герметичность и КПД пары |

| Давление впрыска | 800–2000 бар | Обеспечивает распыл топлива в камере сгорания |

| Угол спирали | Переменный | Регулирует начало и продолжительность подачи топлива |

Критическое требование – абсолютная чистота топлива. Абразивные частицы размером свыше 3–5 мкм вызывают задиры поверхностей, нарушение герметичности и падение давления. Поворот плунжера для регулировки подачи осуществляется рейкой ТНВД через зубчатый сектор, изменяя положение спиральной канавки относительно выпускного отверстия.

- Обратный клапан на линии нагнетания предотвращает слив топлива между циклами.

- Осевой канал в плунжере балансирует давление для снижения боковых нагрузок.

- Высокая твердость поверхностей (HRC 60–62) обеспечивает износостойкость при работе без смазки.

Регулировка цикловой подачи топлива

Цикловая подача топлива определяет количество горючего, впрыскиваемого в цилиндр за один рабочий цикл двигателя. Её точная регулировка является критически важной для обеспечения номинальной мощности двигателя, оптимальной экономичности (минимального удельного расхода топлива), соблюдения экологических норм по выбросам вредных веществ (сажи, NOx) и предотвращения тепловой перегрузки деталей цилиндро-поршневой группы. Неправильная подача, как избыточная, так и недостаточная, ведет к серьезным нарушениям работы двигателя и потенциальным поломкам.

Регулировка осуществляется воздействием на топливную аппаратуру, преимущественно на топливный насос высокого давления (ТНВД). Ключевыми регулируемыми параметрами являются начало подачи (угол опережения впрыска) и количество топлива, подаваемого за цикл. Точность регулировки зависит от типа системы впрыска – механической или электронной (Common Rail, насос-форсунка). Процесс требует использования прецизионного контрольно-измерительного оборудования и строгого соблюдения методик, указанных в инструкции завода-изготовителя двигателя.

Ключевые аспекты регулировки

Основные цели регулировки:

- Достижение равномерной подачи топлива по всем цилиндрам двигателя для обеспечения равномерной нагрузки и предотвращения вибраций.

- Обеспечение заданной цикловой подачи в соответствии с нагрузкой и скоростным режимом двигателя.

- Оптимизация угла опережения впрыска для полного сгорания топлива при минимальных вредных выбросах и максимальной экономичности.

- Предотвращение недопустимого повышения температуры выпускных газов (Tвыхг).

Методы и средства регулировки:

- Механические ТНВД (плунжерные пары):

- Изменение активного хода плунжера путем поворота рейки ТНВД или регулировочного винта на кулачковой шайбе (для насосов с постоянным началом подачи и переменным концом).

- Регулировка угла опережения впрыска путем изменения положения кулачкового вала относительно привода или использования регулировочных прокладок под корпусом насоса.

- Электронные системы управления (Common Rail, Насос-Форсунка):

- Регулировка осуществляется программно через блок управления двигателем (ЭБУ).

- Изменение цикловой подачи и момента впрыска задается картами (мапами) управления на основе сигналов датчиков.

- Физическая регулировка на агрегатах (форсунках, насосе) обычно сводится к замене компонентов или калибровке при помощи диагностического оборудования.

Процедура регулировки (Общий принцип для механических систем):

- Подготовка: Прогрев двигателя до рабочей температуры. Подключение контрольных приборов (тахометр, индикатор начала подачи топлива, прибор для замера цикловой подачи типа "Максометр" или "Бош", пирометр для замера Tвыхг).

- Проверка и регулировка начала подачи: Последовательно для каждого цилиндра определяют момент начала подачи топлива по индикатору на ТНВД. При необходимости регулируют, изменяя толщину регулировочных шайб под толкателем плунжерной пары или поворотом насоса относительно привода.

- Проверка и регулировка равномерности подачи: На заданных скоростных режимах (часто номинальном и холостом ходу) замеряют цикловую подачу по каждому цилиндру с помощью мерных мензурок. Добиваются максимально возможного равенства подачи по цилиндрам (допустимое отклонение обычно указано в мануале, например, ±3%). Регулировка осуществляется изменением положения рейки или регулировочного винта индивидуально для каждой секции ТНВД.

- Контроль Tвыхг: После регулировки подачи замеряют температуру выпускных газов по цилиндрам. Значительный разброс температур может указывать на неисправность форсунки или остаточную неравномерность подачи.

- Проверка форсунок: Обязательна проверка давления начала впрыска и качества распыла форсунок. Неисправная форсунка сделает регулировку ТНВД бессмысленной.

Таблица: Основные регулировочные параметры

| Параметр | Объект регулировки | Цель регулировки | Типичный метод (Мех. ТНВД) |

|---|---|---|---|

| Цикловая подача (количество) | Секция ТНВД (индивидуально) | Равномерность нагрузки, мощность, расход | Положение рейки / регулировочного винта секции |

| Угол опережения впрыска (начало подачи) | ТНВД (часто глобально) | Экономичность, выбросы, Tвыхг | Регулировочные шайбы толкателя, поворот корпуса ТНВД |

| Давление впрыска | Топливная форсунка | Качество распыла, смесеобразование | Изменение толщины регулировочных шайб под пружиной форсунки |

Важные замечания: Все регулировки должны производиться в строгом соответствии с инструкцией по обслуживанию (Service Manual) конкретного двигателя. Используются только калиброванные инструменты и приборы. После регулировки необходима проверка работы двигателя под нагрузкой. Работы с топливной системой высокого давления требуют соблюдения повышенных мер безопасности из-за риска травмирования струей топлива и возгорания. Точность замера цикловой подачи напрямую зависит от точности и правильности применения измерительного оборудования.

Устройство форсунок и распылителей

Форсунка выполняет критическую функцию: впрыскивает топливо в камеру сгорания под высоким давлением в строго заданный момент цикла. Её основная задача – обеспечить мелкодисперсное распыление топлива для эффективного смесеобразования и полного сгорания. От точности работы форсунки напрямую зависят мощность двигателя, экономичность, токсичность выхлопных газов и плавность работы.

Конструктивно форсунка объединяет два ключевых узла: корпус с механизмом управления и сменный распылитель. Корпус содержит каналы для подвода топлива, игольчатый клапан, пружину, регулировочные элементы и узел подвода топлива под давлением. Распылитель – прецизионный элемент, формирующий факел впрыска и устанавливаемый в нижней части форсунки.

Конструктивные элементы

Корпус форсунки:

- Штуцер высокого давления: Подключается к топливопроводу от насоса.

- Внутренние каналы: Подводят топливо к полости над иглой распылителя.

- Игла распылителя: Перемещается внутри втулки распылителя, открывая/закрывая сопловые отверстия.

- Силовая пружина: Удерживает иглу в закрытом положении до достижения давления начала впрыска.

- Регулировочная гайка (винт): Позволяет точно настраивать усилие пружины для контроля давления впрыска.

- Дренажный канал: Отводит просачивающееся топливо для предотвращения разжижения масла в картере.

Распылитель:

- Корпус распылителя: Прецизионная деталь, запрессованная в корпус форсунки.

- Игла и направляющая втулка: Изготавливаются в паре с минимальным зазором для герметичности и подвижности.

- Упорная поверхность иглы (поясок): Воспринимает давление топлива для подъема иглы.

- Запорный конус иглы и седло: Обеспечивают герметичное перекрытие сопловых отверстий в закрытом состоянии.

- Сопловые отверстия: Калиброванные каналы малого диаметра (0.2-1.0 мм), формирующие топливные струи. Количество, угол и расположение отверстий строго соответствуют типу камеры сгорания.

- Запорный конус (или штифт): В штифтовых распылителях конический конец иглы выступает в предсопловое пространство, влияя на форму факела.

| Тип распылителя | Конструктивная особенность | Применение |

| Многоструйный (дырчатый) | Игла с запорным конусом, несколько сопловых отверстий | Прямой впрыск, вихрекамерные двигатели |

| Штифтовой (игольчатый) | Игла со штифтом, одно кольцевое сопло | Предкамерные двигатели |

Принцип действия: Топливо под высоким давлением от насоса поступает в полость над пояском иглы. При превышении давления над усилием пружины игла поднимается. Топливо проходит через сопловые отверстия, образуя мелкодисперсный факел. После падения давления игла резко садится на седло под действием пружины, прекращая впрыск.

Проверка давления впрыска топливных форсунок

Проверка давления впрыска – обязательная процедура при техническом обслуживании топливной системы судового дизеля. Несоответствие давления заданным изготовителем параметрам напрямую влияет на качество распыла топлива, полноту сгорания смеси и эффективность работы двигателя в целом. Регулярный контроль позволяет своевременно выявить отклонения и предотвратить серьёзные неисправности.

Для проведения измерений используется специальный прибор – тестовый манометр высокого давления, подключаемый вместо стандартной топливной трубки к проверяемой форсунке. Манометр должен иметь соответствующий диапазон измерений (обычно до 1000-1500 бар) и класс точности, рекомендованный производителем двигателя. Перед началом проверки необходимо убедиться в герметичности соединений и исправности самого измерительного оборудования.

Основные этапы и параметры проверки

Процедура выполняется на работающем двигателе (или с использованием специального стенда) при номинальных оборотах холостого хода. Ключевыми контролируемыми параметрами являются:

- Давление начала впрыска (открытия иглы форсунки): Сравнивается с паспортным значением для данной модели форсунки. Отклонение более чем на ±5-10% требует регулировки или ремонта.

- Давление впрыска (максимальное рабочее давление): Фиксируется в момент максимальной подачи топлива. Значительное снижение указывает на износ плунжерной пары ТНВД или нагнетательного клапана.

- Герметичность запорного конуса форсунки: Проверяется по скорости падения давления на манометре после остановки двигателя. Быстрое падение свидетельствует о негерметичности иглы распылителя или её направляющей.

Важно! Замеры давления должны проводиться для каждой форсунки двигателя отдельно. Результаты фиксируются в журнале технического обслуживания. Если давление начала впрыска отрегулировать в требуемые пределы не удается, форсунка подлежит разборке, дефектовке и ремонту с заменой изношенных деталей (прежде всего распылителя).

Типы систем впрыска: Common Rail vs классическая

Классическая механическая система впрыска использует индивидуальные топливные насосы высокого давления (ТНВД) для каждого цилиндра, синхронизированные с коленвалом через кулачковый вал. Давление впрыска напрямую зависит от оборотов двигателя и регулируется механическими регуляторами. Форсунки открываются под воздействием давления топлива, создаваемого ТНВД в момент подачи.

Система Common Rail применяет аккумуляторную топливную рампу (общую магистраль), где топливо постоянно хранится под высоким давлением (до 2500 бар), независимо от частоты вращения коленвала. Электронный блок управления (ЭБУ) через электромагнитные или пьезоэлектрические форсунки точно дозирует момент, продолжительность и количество впрыска для каждого цилиндра отдельно.

Сравнительные характеристики

Конструктивные различия:

- Common Rail: Один ТНВД создаёт давление в рампе, форсунки с электроуправлением

- Классическая: Индивидуальные кулачковые ТНВД, механические форсунки

Эксплуатационные преимущества Common Rail:

- Точное дозирование топлива в несколько этапов (предвпрыск, основной, допвпрыск)

- Снижение расхода топлива до 15% за счёт оптимизации процесса сгорания

- Уменьшение вибраций и шума (на 10-15 дБ) благодаря плавному нарастанию давления

- Гибкая адаптация к нагрузкам без потери мощности

Недостатки Common Rail в судовых условиях:

- Высокие требования к чистоте топлива (фильтрация до 2-5 микрон)

- Сложность диагностики и ремонта электронных компонентов

- Уязвимость к коррозии в морской среде

- Значительно более высокая стоимость запчастей

| Критерий | Common Rail | Классическая система |

|---|---|---|

| Макс. давление впрыска | 1800-2500 бар | 800-1400 бар |

| Ремонтопригодность в море | Ограниченная (требуется ЭБУ) | Высокая (механические компоненты) |

| Чувствительность к воде в топливе | Критичная (выход из строя форсунок) | Умеренная |

Ремонтные аспекты: В классических системах регулировка давления и момента впрыска выполняется механически (шайбами, регулировочными болтами), тогда как Common Rail требует диагностического оборудования и замены электронных компонентов. Восстановление форсунок Common Rail в 3-4 раза дороже из-за прецизионных распылителей и мультипликаторов давления.

Топливные магистрали: требования к прокладке и герметичности

Прокладка топливных магистралей регламентируется строгими нормами для исключения механических повреждений и минимизации гидравлических потерь. Трубопроводы фиксируются кронштейнами с шагом 0,5-1 м с виброизолирующими вставками в зонах высокой вибрации. Обязательно соблюдение противопожарных зазоров: не менее 100 мм от горячих поверхностей, исключение перегибов и контакта с острыми кромками. Трассировка выполняется ниже электрических кабелей с уклоном 5-10° к дренажным точкам для предотвращения воздушных мешков.

Герметичность системы контролируется гидравлическими испытаниями под давлением 1,5×рабочего значения с выдержкой 30 минут. Допустимая утечка – нулевая: визуальные подтеки, каплеобразование или падение давления не разрешаются. Для соединений применяют конусные уплотнения (JIC, SAE), двухконусные кольца или сварку встык с рентгенографическим контролем. Резьбовые стыки дополнительно герметизируют анаэробными составами, исключающими отслаивание частиц.

Критерии выбора материалов и обслуживания

- Трубопроводы высокого давления (свыше 500 бар) – холоднодеформированная нержавеющая сталь AISI 316L с толщиной стенки ≥2 мм.

- Гибкие шланги – 4-слойная конструкция с тефлоновой вставкой, стальной оплеткой и маркировкой срока замены (макс. 5 лет эксплуатации).

- Защита от коррозии – гальваническое покрытие цинк-никель или пассивация для морской среды.

| Тип соединения | Макс. давление (бар) | Контроль герметичности |

|---|---|---|

| Фланцевое DIN 2353 | 1000 | Течеискатель гелия |

| Конусное SAE J514 | 600 | Визуальный осмотр + бумажный тест |

| Быстроразъемное ISO 16010 | 350 | Давление-вакуум тест |

- Ежеквартальная проверка момента затяжки ответственных соединений динамометрическим ключом (±5% от номинала).

- Обязательная опрессовка после ремонта с оформлением акта испытаний.

- Замена уплотнительных колец при ТО-2 (каждые 8000 моточасов) независимо от состояния.

Негерметичность классифицируется как аварийная ситуация: утечка дизельного топлива в машинном отделении требует немедленной остановки двигателя согласно SOLAS II-1/26.4. Для локализации устанавливают поддоны с датчиками уровня под критичными узлами.

Системы возврата излишков топлива (обратка)

Система возврата излишков топлива обеспечивает стабильную работу топливной аппаратуры судового дизельного двигателя. Её основная функция – отвод неизрасходованного топлива из форсунок и топливного насоса высокого давления (ТНВД) обратно в расходный бак или топливоподготовительную систему.

Циркуляция топлива через обратку выполняет критически важные задачи: предотвращает образование паровых пробок при нагреве, удаляет воздух из системы, обеспечивает смазку прецизионных пар ТНВД и способствует охлаждению компонентов топливной аппаратуры. Без эффективного возврата излишков возникают перебои в подаче топлива, кавитация и ускоренный износ деталей.

Ключевые компоненты и принцип работы

Типовая система включает:

- Сборные магистрали: Трубопроводы, объединяющие сливные каналы форсунок и регуляторов ТНВД.

- Обратные клапаны: Поддерживают давление в сливной системе, предотвращая опорожнение магистралей при остановке двигателя.

- Термостатические регуляторы (в некоторых системах): Перенаправляют топливо через охладитель при превышении заданной температуры.

- Расходный бак/сепаратор: Точка возврата, где топливо деаэрируется и охлаждается перед повторной подачей насосами.

При работе двигателя топливо под давлением поступает к форсункам через ТНВД. Часть топлива, не впрыснутая в цилиндры (до 30%), стекает по обратным каналам. Излишки из всех цилиндров собираются в общую магистраль и самотеком или принудительно отводятся в расходный бак. В современных системах часто используется рециркуляция через охладитель для поддержания оптимальной вязкости топлива.

Типичные неисправности и требования при ремонте

| Неисправность | Последствия | Ремонтные действия |

|---|---|---|

| Засорение сливных каналов/фильтров | Повышенное давление в обратке, подтекание топлива, затрудненный пуск | Прочистка каналов, замена фильтров обратки, проверка пропускной способности |

| Износ или залипание обратных клапанов | Опорожнение топливной рампы, воздушные пробки, нестабильные обороты | Дефектовка и притирка клапанов, замена уплотнений, проверка давления срабатывания |

| Утечки в соединениях | Падение давления топлива, подсос воздуха, риск возгорания | Подтяжка или замена штуцеров/трубопроводов, контроль герметичности под давлением |

| Некорректная работа терморегулятора | Перегрев/переохлаждение топлива, изменение вязкости, износ ТНВД | Проверка термоэлемента, калибровка, очистка от нагара |

При обслуживании системы обязательна промывка сливных магистралей для удаления шлама и проверка производительности обратки по цилиндрам (разница не более 10-15%). Используются топливо, соответствующее спецификации двигателя, во избежание засмоления каналов. После ремонта проводится тест на герметичность и замер температуры возвращаемого топлива.

Клапаны безопасности и регуляторы давления

Клапаны безопасности (предохранительные) критически важны для защиты топливной системы от разрушения при аварийном превышении давления. Они монтируются на рампе высокого давления, топливоподкачивающих насосах или фильтрах, автоматически открываясь при достижении предельно допустимого значения, сбрасывая излишки топлива в сливную магистраль. После нормализации давления клапан возвращается в закрытое положение, обеспечивая герметичность контура.

Регуляторы давления поддерживают стабильное рабочее давление топлива на входе в ТНВД независимо от нагрузки двигателя и частоты вращения. Они управляют перепуском части топлива из напорной линии обратно в бак или на вход подкачивающего насоса, компенсируя колебания расхода. Точная регулировка предотвращает кавитацию, снижает износ плунжерных пар и обеспечивает оптимальное наполнение насосов высокого давления.

Особенности конструкции и эксплуатации

Конструктивные типы клапанов:

- Пружинные прямого действия – наиболее распространены, используют силу сжатой пружины для противодействия давлению топлива на запорный элемент (шарик или тарелку).

- Мембранные/поршневые – применяются в системах с высоким давлением, имеют уравновешенную конструкцию для точного срабатывания.

Ключевые параметры регуляторов:

- Диапазон регулируемого давления (обычно 0.3-1.2 МПа для низкого давления).

- Быстродействие и точность стабилизации (±0.05 МПа).

- Совместимость с типом топлива (дизельное топливо, тяжелые сорта).

Типовые неисправности и ремонт:

| Неисправность | Признаки | Ремонтные действия |

| Зависание клапана безопасности | Скачки давления, течи топлива | Чистка седла и запорного элемента, замена пружины |

| Износ уплотнений регулятора | Падение давления, неустойчивая работа | Замена манжет, притирка штока |

| Ослабление пружины | Раннее срабатывание клапана, перепуск топлива | Регулировка натяга, замена пружины |

Обслуживание включает: регулярную проверку давления срабатывания клапанов по манометру, очистку от отложений при ТО, замену изношенных деталей комплектами ремонта. Настройка осуществляется на стенде с использованием калиброванных шайб для регулировки предварительного поджатия пружин.

Приборы контроля параметров топливной системы

Эффективное функционирование и безопасная эксплуатация топливной системы судового дизеля невозможны без постоянного мониторинга ключевых параметров. Для этого применяется комплекс специализированных приборов контроля, обеспечивающих оперативное получение информации о состоянии системы.

Данные приборы позволяют экипажу своевременно выявлять отклонения от нормы, предупреждать развитие неисправностей, оптимизировать режимы работы двигателя и гарантировать соблюдение экологических требований. Контроль осуществляется как локально, непосредственно на двигателе и топливной системе, так и дистанционно на центральном посту управления.

Основные типы контрольно-измерительных приборов

Система контроля включает приборы для измерения следующих критически важных параметров:

- Давление топлива: Манометры контролируют давление на выходе из топливоподкачивающего насоса, на входе в ТНВД, давление впрыска (для систем Common Rail) и давление в возвратной магистрали. Резкие изменения или падение давления сигнализируют о неисправностях насосов, засорении фильтров или утечках.

- Температура топлива: Термометры устанавливаются на выходе из подогревателей, на входе в ТНВД и иногда на выходе из охладителя. Контроль температуры необходим для поддержания оптимальной вязкости топлива, что критично для работы топливной аппаратуры и процесса сгорания.

- Расход топлива: Расходомеры (чаще всего массовые) измеряют фактический расход топлива двигателем. Это ключевой параметр для оценки экономичности работы, расчета запасов и контроля нагрузки.

- Уровень топлива в расходных цистернах и сепараторах: Уровнемеры обеспечивают контроль запасов топлива на борту и своевременное обнаружение нештатных ситуаций, таких как переполнение или падение уровня ниже допустимого.

Кроме того, современные системы оснащаются датчиками:

- Контроля чистоты топлива (датчики содержания воды и механических примесей после сепараторов и фильтров).

- Обнаружения утечек топлива (особенно в форсуночных каналах и магистралях высокого давления).

- Дифманометрами для контроля перепада давления на топливных фильтрах тонкой очистки, что сигнализирует о степени их загрязнения.

Данные от всех этих приборов и датчиков поступают в систему централизованного контроля и управления судовой энергетической установкой (АСУ СЭУ). Информация отображается на мнемосхемах и цифровых дисплеях в ЦПУ, где производится ее регистрация, анализ и формирование аварийно-предупредительной сигнализации при выходе параметров за установленные пределы.

| Контролируемый параметр | Тип прибора/датчика | Точка установки / Назначение |

|---|---|---|

| Давление подачи | Манометр, Датчик давления | Выход подкачивающего насоса, вход ТНВД |

| Давление впрыска | Датчик высокого давления | Аккумуляторная рампа (Common Rail), магистраль ТНВД |

| Перепад давления на фильтрах | Дифманометр, Датчик перепада | До и после фильтров тонкой очистки |

| Температура топлива | Термометр, Термопара, Термосопротивление | Выход подогревателя, вход ТНВД |

| Расход топлива | Массовый расходомер (Coriolis, др.) | Подающая магистраль к двигателю |

| Уровень топлива | Поплавковый, Ёмкостной, Ультразвуковой датчик | Расходные цистерны, сепараторы, отстойники |

| Содержание воды | Датчик содержания воды (WIF) | Выход сепаратора/фильтра тонкой очистки |

Основные причины падения мощности двигателя

Снижение мощности судовых дизельных двигателей часто связано с нарушениями в работе топливной системы. Недостаточная подача или некачественное распыление топлива напрямую влияют на эффективность сгорания и энергоотдачу цилиндров.

Критически важны точность дозировки, своевременность впрыска и оптимальное смесеобразование. Отклонения в этих параметрах приводят к неполному сгоранию топливного заряда и потере крутящего момента.

Типичные неисправности топливной системы

- Загрязнение топливных фильтров – снижение пропускной способности и падение давления подачи.

- Завоздушивание магистралей – образование пробок, нарушение непрерывности топливоподачи.

- Износ плунжерных пар ТНВД – уменьшение производительности насоса и давления впрыска.

- Дефекты форсунок:

- Закоксовывание распылителей

- Нарушение герметичности иглы

- Несоответствие давления впрыска

- Некорректная регулировка угла опережения впрыска.

- Задиры на гильзах насосов – утечки топлива и снижение КПД.

- Применение некондиционного топлива – изменение вязкости, наличие воды или абразивных частиц.

| Причина | Воздействие на двигатель |

|---|---|

| Забитые фильтры тонкой очистки | Обеднение смеси, перегрев поршневой группы |

| Износ уплотнений ТНВД | Падение давления в рампе, несимметричная подача по цилиндрам |

| Нарушение факела распыла | Локальный перегрев, повышенный расход топлива |

Диагностика воздушных пробок в топливопроводах

Воздушные пробки в топливной системе судовых дизельных двигателей нарушают непрерывность подачи топлива, вызывая перебои в работе, снижение мощности, неустойчивые обороты или полную остановку двигателя. Образование пузырьков воздуха часто связано с разгерметизацией магистралей, износом уплотнений, неисправностями насосов или неправильной заправкой баков.

Своевременное обнаружение и устранение завоздушивания критически важно для предотвращения аварийных ситуаций и износа прецизионных пар ТНВД. Диагностика требует системного подхода к проверке соединений, герметичности и работы компонентов системы под давлением.

Методы выявления воздушных пробок

Основные способы диагностики включают:

- Визуальный контроль топливопроводов: Поиск трещин, неплотных хомутов, коррозии на стыках и участках всасывающей магистрали. Особое внимание уделяется зонам соединения фильтров, насосов и форсунок.

- Проверка герметичности под давлением:

- Запуск двигателя на холостом ходу.

- Последовательное затягивание соединений на всасывающей линии.

- Наблюдение за стабилизацией оборотов и исчезновением "рывков".

- Анализ прозрачных участков топливопровода: Визуальное обнаружение пузырьков воздуха в специальных смотровых окнах или прозрачных шлангах (при их наличии в конструкции).

- Контроль производительности насосов: Замер подачи топлива до и после фильтров тонкой очистки для выявления подсоса воздуха через негерметичные соединения перед насосом низкого давления.

Ключевые признаки завоздушивания во время эксплуатации:

| Симптом | Механизм возникновения |

| Трудный запуск "на холодную" | Воздух в ТНВД препятствует созданию давления впрыска |

| Плавающие обороты на холостом ходу | Переменное содержание воздуха в топливе нарушает дозировку |

| Самопроизвольная остановка двигателя | Полное перекрытие потока топлива воздушной пробкой |

| Падение мощности под нагрузкой | Снижение эффективной подачи топлива в цилиндры |

Важно! После устранения пробки обязательна прокачка топливной системы согласно регламенту производителя для полного удаления воздуха из ТНВД и форсунок. Регулярная проверка состояния уплотнительных колец на топливоподкачивающем насосе и фильтрах – основная профилактическая мера.

Неисправности топливоподкачивающих насосов

Топливоподкачивающие насосы обеспечивают стабильную подачу горючего под необходимым давлением к ТНВД. Их отказ приводит к нарушению работы двигателя, потере мощности или полной остановке.

Характерные неисправности проявляются в виде недостаточной подачи топлива, утечек, шумов и вибраций. Своевременное выявление и устранение дефектов критически важно для предотвращения аварийных ситуаций.

Основные неисправности и их устранение

| Неисправность | Причины | Способы устранения |

|---|---|---|

| Снижение производительности |

|

|

| Утечка топлива |

|

|

| Повышенный шум/вибрация |

|

|

| Отсутствие подачи топлива |

|

|

Профилактические меры: Регулярный контроль давления на выходе насоса, проверка герметичности соединений, своевременная замена фильтров и использование топлива, соответствующего спецификациям производителя.

Загрязнение фильтров: признаки и устранение

Загрязнение топливных фильтров проявляется падением мощности двигателя, нестабильными оборотами на холостом ходу и рывками при изменении нагрузки. Двигатель может глохнуть при резком увеличении топливоподачи, а запуск становится затрудненным, особенно после простоя. В критических случаях наблюдается полная остановка силовой установки из-за нарушения подачи горючего.

Основные причины включают низкое качество топлива с высоким содержанием смол и асфальтенов, накопление водяных эмульсий из-за конденсата в баках, абразивные частицы от износа топливной аппаратуры и биологическое загрязнение (бактерии, грибки). Морская среда усугубляет проблему из-за повышенной влажности и вибрации, ускоряющей образование отложений.

Процедура устранения загрязнения

Последовательность действий при обслуживании:

- Остановить двигатель, перекрыть топливные клапаны и сбросить давление в системе через дренажные устройства

- Демонтировать фильтрующие элементы, визуально оценить степень загрязнения и наличие воды в отстойнике

- Одноразовые картриджи заменить новыми с идентичными параметрами. Многоразовые металлические фильтры промыть в дизельном топливе с последующей продувкой сжатым воздухом

- Собрать узел, проверить герметичность соединений, удалить воздух из системы ручным подкачивающим насосом

Экстренные меры при плавании: При отсутствии запасных фильтров допускается кратковременная работа с частично загрязненным элементом. Для этого снижают обороты до минимально устойчивых и отключают дублирующие секции фильтров (если предусмотрены конструкцией).

| Профилактическая мера | Периодичность |

|---|---|

| Контроль уровня воды в отстойниках | Ежесменно |

| Замер перепада давления до/после фильтра | Ежедневно |

| Плановая замена фильтров | По регламенту завода-изготовителя (250-500 моточасов) |

| Химическая очистка топливных баков | При плановом доковании |

Ключевые требования: Использовать только сертифицированные фильтровальные материалы, соответствующие вязкости судового топлива. После замены провести тестовый запуск с контролем давления в топливной рампе и визуальным осмотром на предмет течей.

Влияние воды в топливе на работу двигателя

Вода проникает в топливную систему через конденсат в баках, негерметичные соединения или некачественное горючее. Её присутствие нарушает процесс сгорания топливовоздушной смеси в цилиндрах из-за несжимаемости и невоспламеняемости жидкости. Это приводит к микроскопическим гидроударам, локальному охлаждению зон горения и химическим реакциям с компонентами топлива.

Стабильность работы двигателя снижается из-за нарушения геометрии впрыска и распыла топлива форсунками. Вода провоцирует кавитацию в плунжерных парах насосов высокого давления, ускоряет коррозию металлических элементов и способствует образованию эмульсий, блокирующих топливные фильтры. При отрицательных температурах кристаллы льда механически повреждают прецизионные детали.

Ключевые последствия для двигателя

- Коррозия компонентов: Образование очагов ржавчины на стенках топливных баков, внутренних поверхностях ТНВД, иглах форсунок и трубопроводах. Особенно опасна электрохимическая коррозия при наличии сернистых соединений в топливе.

- Абразивный износ: Капли воды действуют как абразив на прецизионных парах плунжеров и гильз, увеличивая зазоры до 0.005–0.01 мм, что нарушает давление впрыска.

- Нарушение сгорания: Снижение температуры в камере сгорания на 150–200°C, неполное окисление топлива, рост сажеобразования и падение эффективного КПД на 8–12%.

- Биологическое загрязнение: Размножение анаэробных бактерий в водно-топливной среде с выделением сероводорода и органических кислот, забивающих фильтры.

| Симптом | Причина | Риск повреждений |

|---|---|---|

| Хлопки в выхлопном тракте | Попадание воды в цилиндры | Деформация шатунов, трещины поршней |

| Неустойчивые обороты | Изменение плотности топливной смеси | Износ регуляторов ТНВД |

| Белый дым выхлопа | Испарение воды в выпускном коллекторе | Коррозия турбины и клапанов EGR |

Для диагностики используют пробу топлива на прозрачность, седиментационные тесты и индикаторы влажности в фильтрах тонкой очистки. Критическим считается содержание воды свыше 0.05% от объёма топлива. При превышении нормы обязательна промывка баков, замена фильтров и обработка топлива деэмульгаторами.

Биологическое загрязнение топливных баков

Биологическое загрязнение судовых топливных баков возникает из-за развития микроорганизмов (бактерий, грибов, дрожжей) в водно-топливной эмульсии. Вода попадает в баки через негерметичные люки, конденсацию влаги из воздуха или с некачественным топливом. Анаэробные бактерии активно размножаются на границе раздела фаз "топливо-вода", питаясь углеводородами.

Продукты жизнедеятельности микроорганизмов образуют слизистые биопленки и кислотные соединения. Это приводит к агрессивной коррозии стенок баков, забиванию фильтров, помутнению топлива и образованию шламов. Особенно критично проблема проявляется при длительном хранении топлива, использовании биодизельных смесей или работе в теплых климатических зонах.

Последствия и методы борьбы

Ключевые негативные последствия биозагрязнения:

- Коррозия металла баков и трубопроводов

- Образование абразивных отложений в топливной аппаратуре

- Закупорка фильтров тонкой очистки

- Снижение теплотворной способности топлива

- Повреждение уплотнений и форсунок

Эффективные методы профилактики и устранения включают:

- Регулярный контроль свободной воды в баках (слив отстоя)

- Применение биоцидных присадок строго по дозировке

- Систематическая механическая очистка баков

- Использование топливных сепараторов с подогревом

- Обеспечение герметичности топливозаправочных систем

| Признак загрязнения | Визуальное проявление | Воздействие на систему |

|---|---|---|

| Биопленка | Слизистые коричневые отложения | Коррозия, забивание фильтров |

| Сероводород (H₂S) | Запах тухлых яиц | Кислотная коррозия металлов |

| Микробные шламы | Черные взвеси в отстое | Абразивный износ плунжерных пар |

При выявлении биозагрязнения обязательна полная очистка баков с механическим удалением отложений и обработка стенок бактерицидными составами. Загрязненное топливо подлежит сепарации с добавлением биоцидов или замене. Пренебрежение обработкой приводит к ускоренному износу ТНВД и форсунок, увеличивая риск внезапной остановки двигателя.

Износ плунжерных пар ТНВД: диагностика

Износ плунжерных пар ТНВД проявляется характерными эксплуатационными симптомами: падением номинального давления топлива, неустойчивой работой двигателя на холостом ходу, трудным запуском, особенно при низких температурах, и повышенным расходом топлива. Нарушение герметичности пары приводит к подтеканию солярки через дренажные отверстия корпуса насоса и снижению производительности форсунок.

Для точной диагностики выполняют комплекс замеров: проверяют давление нагнетания с помощью контрольного манометра, подключенного к штуцеру ТНВД, сравнивая показания с паспортными значениями. Анализируют равномерность подачи топлива по цилиндрам на специальных стендах, фиксируя отклонения более 3-5% как критичные. Контролируют производительность плунжерной пары при номинальной частоте вращения вала насоса.

Ключевые методы диагностики

- Гидравлическое тестирование: Замер скорости падения давления в топливной рампе после остановки насоса. Резкое снижение (более 50-100 бар/сек) указывает на износ.

- Визуальный осмотр: Выявление задиров, эллипсности или коррозии на рабочей поверхности плунжера и втулки при разборке.

- Проверка герметичности: Фиксация утечек через зазоры под нагрузкой с применением калиброванных расходомеров.

| Параметр | Норма | Критичное отклонение |

|---|---|---|

| Давление нагнетания | 300-1500 бар* | Снижение на 15-20% |

| Неравномерность подачи | ≤ 3% | > 5% |

| Скорость падения давления | < 30 бар/сек | > 100 бар/сек |

*Зависит от модели двигателя

- Измерение компрессии в топливной системе специальным тестером.

- Осмотр дренажных каналов на предмет интенсивности протечек.

- Контроль времени обратного слива топлива в бак при работающем двигателе.

Косвенным признаком служит анализ выхлопа: появление сизого дыма из-за неполного сгорания. Окончательный вердикт выносится после дефектовки деталей с замером микрометром фактических зазоров (допуск обычно 1-3 мкм). Превышение нормы требует замены пары как комплекта.

Проблемы заклинивания иглы распылителя

Заклинивание иглы распылителя форсунки является критической неисправностью в топливной системе судового дизельного двигателя. Игла может заклинить как в закрытом, так и в открытом положении, что приводит к немедленному нарушению процесса сгорания топлива. Такая ситуация требует незамедлительной диагностики и устранения для предотвращения серьезных последствий для двигателя.

Основными факторами, провоцирующими заклинивание, являются термические и механические воздействия, а также неудовлетворительное состояние топлива. Нарушение свободного хода иглы напрямую влияет на форму факела распыла и момент впрыска, вызывая дисбаланс в работе цилиндра и снижение эффективности двигателя.

Ключевые аспекты проблемы

- Причины заклинивания:

- Накопление смолистых отложений и нагара на направляющих поверхностях иглы из-за неполного сгорания топлива.

- Микроскопические задиры и деформации прецизионных пар (игла-корпус) вследствие абразивного износа от твердых частиц в топливе.

- Перегрев распылителя из-за негерметичности форсунки или локальных температурных перегрузок в камере сгорания.

- Коррозия рабочих поверхностей от присутствия воды и агрессивных примесей в судовом топливе (особенно при использовании тяжелых сортов).

- Нарушение зазоров и геометрии пары вследствие усталостных напряжений или ударных нагрузок.

Последствия заклинивания: При заклинивании в открытом положении возникает непрерывное истечение топлива («слезы»), что вызывает закоксовывание распылителя, дымление, падение мощности и перегрев. Заклинивание в закрытом положении полностью блокирует подачу топлива в цилиндр, приводя к его остановке, неравномерной работе двигателя и ударным нагрузкам на КШМ.

| Положение иглы | Признаки | Эксплуатационные последствия |

|---|---|---|

| Открытое | Черный выхлоп, капли топлива на сопле, повышенная температура выпуска цилиндра | Снижение мощности, перегрев клапанов и поршня, загрязнение турбины |

| Закрытое | Стуки в цилиндре, вибрация, падение оборотов, "холодный" выпускной тракт | Разгрузка шатуна, перегрузка соседних цилиндров, риск гидроудара |

Методы устранения и профилактики: Заклинившую пару игла-распылитель заменяют на новую (ремонт запрессовкой недопустим из-за потери точности). Для предотвращения неисправности критически важны: строгий контроль качества топлива (фильтрация, сепарация), соблюдение межремонтных интервалов ТО, использование рекомендованных смазок при сборке, проверка давления впрыска и герметичности форсунок на стенде, а также правильная регулировка топливного насоса высокого давления.

Нарушение угла опережения впрыска

Угол опережения впрыска определяет момент начала подачи топлива в цилиндр относительно положения поршня. Отклонение от заданного значения нарушает процесс сгорания, снижая эффективность работы двигателя и увеличивая износ компонентов. Корректная установка угла критична для достижения оптимального давления сгорания в верхней мертвой точке.

Основные причины нарушений включают износ кулачкового вала топливного насоса высокого давления (ТНВД), дефекты плунжерных пар, нарушение регулировки привода ТНВД, заклинивание толкателей, изменение вязкости топлива и загрязнение топливных фильтров. Механические деформации крепежных элементов также вносят погрешности.

Последствия некорректной установки угла

| Тип нарушения | Визуальные признаки | Эксплуатационные последствия |

|---|---|---|

| Ранний впрыск | Металлический стук в цилиндрах, белый дым | Повышенные ударные нагрузки на КШМ, прогорание поршней |

| Поздний впрыск | Черный дым, перегрев выпускного коллектора | Снижение мощности на 15-20%, рост расхода топлива, закоксовывание форсунок |

Методы диагностики:

- Контроль по меткам на маховике с использованием индикатора максимального давления

- Анализ формы давления в топливной трубке осциллографом

- Измерение угла поворота коленвала между началом подачи ТНВД и ВМТ

Процедура регулировки:

- Обесточить систему остановкой двигателя

- Ослабить крепление ТНВД к фланцу привода

- Поворачивать корпус насоса (по часовой стрелке для увеличения угла)

- Зафиксировать положение при достижении номинального значения

- Провести контрольный запуск с проверкой дымности и шумов

Течь топлива в соединениях и уплотнениях

Течи возникают в резьбовых соединениях (топливопроводов высокого/низкого давления), фланцевых стыках, местах установки форсунок, топливных насосах, фильтрах и дренажных линиях. Основные причины включают ослабление затяжки крепежа, механические повреждения уплотнительных поверхностей (задиры, коррозия), некачественный монтаж или износ прокладок, сальников, уплотнительных колец (резин, меди, паронита). Вибрация двигателя и термические деформации усугубляют проблему.

Постоянное воздействие высокого давления топлива (до 2000 бар в Common Rail) ускоряет развитие микротрещин в уплотнениях. Использование несоответствующих типу топлива или температурному режиму материалов (например, резина, нестойкая к биодизельным компонентам) также приводит к разгерметизации. Ошибки при замене фильтров или обслуживании узлов – частый человеческий фактор.

Диагностика и устранение

Обнаружение: Визуальный осмотр на следы топлива (мокрые пятна, подтеки), запах солярки, падение давления в системе. Применяют специальные течеискатели или бумажные индикаторы на критичных стыках. На работающем двигателе мелкие течи видны как капли или туман.

Ремонтные действия:

- Подтяжка крепежа с контролем момента (избыточная затяжка деформирует фланцы!).

- Замена поврежденных прокладок, колец, сальников на рекомендованные производителем.

- Восстановление посадочных поверхностей (притирка, шлифовка) при сколах или коррозии.

- Применение герметиков только для низконапорных линий и в соответствии с инструкцией.

- Обрезка деформированных концов топливопроводов и установка новых ниппелей.

Важно: После ремонта обязательна опрессовка системы и проверка на герметичность под рабочим давлением. Утечки топлива – не только экономический ущерб, но и серьезная пожарная опасность в машинном отделении.

Методы поиска подсосов воздуха

Обнаружение подсоса воздуха в топливную систему судового дизеля критически важно для стабильной работы двигателя. Негерметичность приводит к падению давления топлива, затрудненному пуску, неустойчивой работе на малых оборотах и внезапным остановкам.

Поиск ведется последовательно от топливного бака к насосу высокого давления, уделяя особое внимание соединениям, уплотнениям и участкам с вибрацией. Применяют визуальный осмотр на следы топлива и проверяют затяжку хомутов.

Основные методы диагностики

- Визуальный контроль: Поиск следов топлива, влаги или коррозии на штуцерах, фильтрах, соединениях трубопроводов.

- Подача избыточного давления: Нагнетание воздуха (до 3-4 бар) в отсеченный участок топливной магистрали с последующей обработкой мыльным раствором для выявления пузырей.

- Проверка дымогенератором: Заполнение системы дымом под низким давлением и визуализация мест утечки.

- Контроль падения давления: Замер времени снижения давления в системе после создания избыточного давления манометром.

- Поэтапное перекрытие магистралей: Последовательное отключение секций топливоподачи для локализации участка с подсосом.

Критичные зоны для проверки:

- Уплотнения вала подкачивающего насоса

- Прокладки топливных фильтров и отстойников

- Трубопроводы низкого давления (особенно гибкие участки)

- Соединительные штуцера и резьбовые муфты

- Топливозаборные патрубки в баке

После устранения подсоса обязательна прокачка системы для удаления воздуха через дренажные клапаны топливных фильтров и форсуночных магистралей.

Дефектовка узлов топливной системы

Дефектовка компонентов топливной системы требует последовательной разборки, очистки и визуального осмотра всех деталей. Используются мерительный инструмент (микрометры, нутромеры) и контрольные приспособления для выявления отклонений от допустимых параметров. Обязательна проверка герметичности и рабочих характеристик на специализированных стендах.

Результаты измерений сопоставляются с технической документацией производителя. Выявленные дефекты классифицируются по степени критичности: допустимый износ, требующий регулировки; предельный износ, устраняемый ремонтом; необратимые повреждения, требующие замены узла. Особое внимание уделяется прецизионным парам и уплотнениям.

-

Топливный насос высокого давления (ТНВД)

- Контроль биения вала (допуск: ≤ 0,03 мм)

- Проверка плунжерных пар: зазор гильза/плунжер (max 0,005 мм), герметичность при испытании давлением 300 бар

- Измерение износа кулачкового вала и роликов толкателей

- Тестирование редукционного клапана и регулятора оборотов

-

Форсунки

- Проверка давления впрыска (отклонение ≤ ±5% от номинала)

- Контроль герметичности иглы распылителя (падение давления не более 50 бар за 10 сек)

- Оценка качества распыла: равномерность факела, отсутствие подтеков

- Замер износа сопловых отверстий и направляющей иглы

-

Топливоподкачивающий насос

Параметр Метод контроля Норматив Производительность Замер объема на выходе за цикл ≥ 90% от паспортной Зазор в шестернях Щупом между зубьями ≤ 0,15 мм Осевой люфт вала Индикаторным нутромером ≤ 0,1 мм -

Топливные фильтры

- Дефектация корпусов на трещины и коррозию

- Проверка перепускных клапанов (давление срабатывания ±0,5 бар)

- Контроль пропускной способности фильтрующих элементов

-

Топливопроводы и арматура

- Визуальный осмотр на трещины и деформации

- Испытание магистралей высокого давления (1,5× рабочего давления)

- Проверка соединений и штуцеров на момент затяжки

Промывка топливных цистерн и магистралей

Промывка топливных цистерн и магистралей выполняется для удаления шлама, воды, биологических загрязнений и продуктов окисления топлива. Эти отложения нарушают работу топливной аппаратуры, забивают фильтры и ускоряют износ прецизионных пар. Процедура проводится по регламенту производителя двигателя и с учетом типа применяемого топлива (дизельное, тяжелое, газойль).

Обязательными основаниями для промывки являются: плановое техническое обслуживание, смена марки топлива, обнаружение воды в отстойниках или снижение пропускной способности фильтров. Работы ведутся при отключенной подаче топлива к двигателю с соблюдением мер противопожарной безопасности и экологических норм.

Технологические этапы промывки

Подготовка системы:

- Полное освобождение цистерн от остатков топлива через отстойные клапаны

- Механическая очистка стенок резервуаров скребками

- Изоляция топливных насосов высокого давления и форсунок заглушками

Выбор промывочного агента:

| Тип загрязнения | Рекомендуемый агент |

|---|---|

| Шлам, парафины | Дизельное топливо с температурой вспышки >60°C |

| Биопленка, бактерии | Специализированные биоцидные растворы |

| Окислы металлов | Щелочные моющие составы (pH 9-11) |

Процесс циркуляционной промывки: