Ремонт трамблера своими руками

Статья обновлена: 01.03.2026

Распределитель зажигания – важный компонент бензиновых двигателей старых автомобилей. Он отвечает за своевременную подачу высокого напряжения на свечи зажигания в правильном порядке. Неисправность трамблера приводит к перебоям в работе мотора, потере мощности или полному отказу запуска.

Ремонт этого узла вполне возможен своими силами при наличии базовых навыков. В статье рассмотрим основные этапы диагностики неполадок, разборки, замены изношенных деталей и правильной сборки распределителя. Знание устройства и принципа его работы существенно упростит процесс восстановления.

Снятие крышки распределителя зажигания

Отключите минусовую клемму аккумулятора для предотвращения случайного запуска и короткого замыкания. Очистите поверхность распределителя от грязи и масла ветошью, чтобы предотвратить попадание мусора внутрь при вскрытии.

Найдите и отсоедините высоковольтные провода свечей зажигания от крышки распределителя. Рекомендуется предварительно пометить провода маркером или малярной лентой для корректной последующей установки. Обратите внимание на центральный провод катушки зажигания.

Порядок демонтажа

Осмотрите крышку на предмет типа крепления – чаще встречаются пружинные защёлки или винты. Для работы потребуется:

- Крестовая отвертка – при винтовом креплении

- Плоскогубцы с тонкими губками – для защёлок

- Чистая ветошь – для укладки крышки

Последовательно выполните следующие шаги:

- Отожмите металлические защёлки плоскогубцами или выкрутите винты крестовой отверткой

- Аккуратно подденьте крышку по периметру, избегая резких движений

- Снимите крышку, удерживая её параллельно корпусу распределителя

- Немедленно протрите внутреннюю полость сухой ветошью и накройте чистой тканью

Важно: Не касайтесь угольного контакта ("уголька") в центре крышки пальцами – жировые следы ухудшают проводимость. При наличии трещин или следов пробоя искрой (характерные темные дорожки) деталь подлежит замене.

Диагностика неисправностей контактной группы

Контактная группа напрямую влияет на формирование искры и стабильность работы двигателя. Её износ или повреждение приводят к пропускам зажигания, потере мощности и повышенному расходу топлива.

Основные причины неисправностей включают естественный износ контактов, эрозию от искрения, загрязнение маслом или окисление. Регулярная проверка состояния контактов критически важна для профилактики отказов.

Типичные неисправности и методы выявления

- Подгорание контактов: Визуально заметны темные налеты или неровности на поверхности. Проверяется зазор щупом – отклонение от нормы (обычно 0.3-0.4 мм) указывает на проблему.

- Износ текстолитового кулачка: Вызывает нестабильный зазор. Диагностируется измерением высоты кулачка штангенциркулем и сравнением с паспортными значениями.

- Ослабление пружины подвижного контакта: Приводит к дребезгу и искрению. Контролируется динамометром – усилие отрыва должно соответствовать спецификации (часто 400-600 г).

| Признак неисправности | Вероятная причина |

|---|---|

| Двигатель глохнет на холостом ходу | Сильное загрязнение или коррозия контактов |

| Рывки при разгоне | Неравномерный износ кулачка или подгоревшие контакты |

| Хлопки в глушителе | Нарушение угла замкнутого состояния контактов (УЗСК) |

- Снимите крышку трамблера и ротор, обеспечьте доступ к контактной группе.

- Прокрутите коленвал до максимального размыкания контактов. Замерьте зазор щупом – отклонение более 0.05 мм требует регулировки.

- Оцените состояние поверхностей: глубокие кратеры, наплывы или трещины требуют замены группы. Допустима зачистка мелких дефектов бархатным надфилем.

- Проверьте люфт валика контактов рукой – биение более 0.2 мм указывает на износ втулок.

Проверка УЗСК выполняется специальным угломером или контрольной лампой. Отклонение от нормы (50-55° для большинства моделей) корректируется смещением статорной пластины. После регулировки обязательно повторно проверьте зазор.

Зачистка и регулировка зазора контактов прерывателя

Проверьте состояние контактов: при наличии глубоких кратеров, нагара или оплавлений замените контактную группу. Для зачистки используйте мелкозернистый надфиль или специальную алмазную пластину, удерживая инструмент строго перпендикулярно поверхности. После обработки удалите абразивную пыль безворсовой салфеткой, смоченной в бензине.

Установите кулачок прерывателя в положение максимального разведения контактов. Ослабьте винт крепления неподвижного контакта. Вставьте щуп требуемого размера (обычно 0.35-0.45 мм) между контактами – регулировка считается корректной, если щуп перемещается с небольшим усилием. Зафиксируйте винт, повторно проверьте зазор в 3-4 точках вращения вала.

Ключевые этапы регулировки

- Снимите крышку распределителя и ротор

- Прокрутите коленвал до максимального расхождения контактов

- Ослабьте стопорный винт регулировочной платформы

- Вращайте эксцентрик отвёрткой до получения требуемого зазора

- Затяните винт при удержании эксцентрика в положении

| Параметр | Значение |

| Номинальный зазор | 0.35–0.45 мм |

| Допустимое отклонение | ±0.05 мм |

| Инструмент для проверки | Щуповой набор |

Важно: Не применяйте наждачную бумагу – абразивные частицы остаются в зазоре, вызывая ускоренный износ. После регулировки проверьте угол замкнутого состояния контактов тестером (52–58° для большинства моделей). При несоблюдении угла повторите операцию, так как это влияет на длительность искрообразования.

Проверьте плавность хода контактной группы – заедание или перекосы указывают на износ втулок вала. Смажьте маслёнку кулачка 2–3 каплями моторного масла перед сборкой. Запустите двигатель для контроля стабильности холостых оборотов – рывки или пропуски зажигания требуют повторной диагностики зазора.

Проверка работоспособности конденсатора

Конденсатор в распределителе зажигания предотвращает обгорание контактов прерывателя и стабилизирует искрообразование. Его неисправность проявляется слабой искрой, пропусками зажигания или хлопками в карбюраторе.

Проверка требует мультиметра с режимом измерения ёмкости (не менее 0.2 мкФ) или мегомметра. Перед тестами обязательно отсоедините провода от катушки зажигания и конденсатора!

Методы диагностики

1. Проверка ёмкости мультиметром:

- Переведите прибор в режим измерения ёмкости (символ F).

- Присоедините щупы к выводу конденсатора и его корпусу.

- Сравните показания с номиналом (обычно 0.20–0.25 мкФ). Отклонение >15% требует замены.

2. Тест на короткое замыкание мегомметром:

- Подайте напряжение 100–500 В между выводом и корпусом.

- Исправный конденсатор покажет сопротивление >50 МОм. Значение ниже указывает на пробой.

3. Контроль утечки омметром:

- Установите мультиметр в режим Ω на максимальном диапазоне.

- Прикоснитесь щупами к контакту и корпусу.

- Норма: стрелка отклоняется и возвращается к ∞. Фиксация на низком сопротивлении – признак неисправности.

| Признак неисправности | Возможная причина |

|---|---|

| Искра желтая, прерывистая | Потеря ёмкости |

| Обгоревшие контакты прерывателя | Пробой изоляции |

| Отсутствие искры | Полное КЗ |

Важно: Конденсаторы не ремонтируются – при любом отклонении от нормы деталь подлежит замене. Устанавливайте только конденсаторы с идентичными параметрами.

Осмотр ротора распределителя на предмет повреждений

Снимите ротор с вала распределителя, аккуратно потянув его вверх после откручивания крепежного винта (если предусмотрен). Очистите деталь от грязи и остатков графитовой смазки мягкой ветошью, избегая абразивных материалов. Убедитесь, что рабочая зона хорошо освещена для выявления мелких дефектов.

Тщательно проверьте контактную пластину на торце ротора – она должна быть ровной, без следов оплавления, глубоких выгораний или коррозии. Исследуйте центральный электрод (угольный контакт) на предмет износа или заклинивания в гнезде, а также пружину под ним – она обязана обеспечивать плотное прилегание к крышке трамблера.

Ключевые элементы для диагностики

- Контактная пластина: трещины, эрозия металла, темные пятна пробоя

- Центральный электрод: длина менее 5 мм, сколы, затвердевшая сажа

- Корпус: оплавление пластика, люфт на посадочном отверстии

- Внутренний контакт: окисление, нарушение соединения с пружиной

Важно: Используйте лупу для обнаружения микротрещин – они проявляются тонкими темными линиями на пластине. Проверьте сопротивление токопроводящего слоя мультиметром (норма 5-10 кОм), если конструкция включает резистор. Замените ротор при любых сомнениях в целостности – его неисправность вызывает пропуски зажигания.

Замена изношенного ротора распределителя

Извлеките крышку распределителя, аккуратно отсоединив пружинные защелки или открутив крепежные винты отверткой. Визуально оцените состояние контактов крышки и бегунка – глубокие выгорания или трещины требуют замены обоих компонентов. Зафиксируйте текущее положение ротора маркером на корпусе трамблера или сфотографируйте его для точной обратной сборки.

Снимите старый ротор, потянув его вертикально вверх без перекоса. Если он прикипел, аккуратно подденьте его плоской отверткой через мягкую прокладку, избегая сколов. Очистите посадочное место на валу распределителя металлической щеткой, удалив окислы и грязь – это обеспечит надежный контакт новой детали.

Установка нового ротора

- Совместите шлицы на внутреннем отверстии нового бегунка с пазами вала распределителя.

- Плавно надавите до полной посадки без зазоров (характерный щелчок подтвердит фиксацию).

- Проверьте совпадение метки на корпусе с контактом ротора – отклонение недопустимо.

Перед монтажом крышки натрите контакты ротора и крышки графитовой смазкой для предотвращения искровой эрозии. Убедитесь в отсутствии трещин на клемме центрального провода. При защелкивании крышки контролируйте плотность прилегания уплотнителя – перекос вызовет попадание влаги.

| Контрольные точки | Норма | Неисправность |

|---|---|---|

| Зазор контакта бегунка | 0.3-0.5 мм | Нарушение угла опережения |

| Угол поворота | Свободный ход отсутствует | Износ втулки вала |

После запуска двигателя проверьте равномерность работы на всех режимах. Провалы в тяге или детонация указывают на ошибки установки угла – требуется корректировка меток ГРМ. При замене ротора всегда обновляйте крышку трамблера – износ этих деталей взаимосвязан.

Чистка внутренней полости корпуса распределителя

Скопление грязи, масляных отложений и металлической пыли внутри корпуса нарушает контакт бегунка с электродами крышки, вызывая пробой искры и перебои зажигания. Особенно критично загрязнение центрального угольного контакта и направляющих пазов подвижного контакта.

Для очистки демонтируйте крышку, бегунок и уплотнительное кольцо (при наличии). Используйте ветошь, смоченную в очистителе карбюратора или изопропиловом спирте. Тщательно протрите внутренние стенки, контактные площадки и пружинные дорожки, уделяя внимание углублениям возле центрального контакта.

Ключевые этапы и средства

Важные рекомендации:

- Не применяйте: абразивы, металлические щётки или растворители, разрушающие пластик (ацетон, бензол)

- Контролируйте: состояние угольного электрода (при износе замените)

- Проверьте: отсутствие трещин и следов пробоя на внутренних поверхностях после чистки

Порядок обработки контактов:

- Обезжирьте контактные дорожки ватной палочкой с очистителем

- Удалите окислы ластиком или деревянной палочкой

- Зачистите центральный контакт мелкой наждачной бумагой (№600-800)

| Элемент полости | Способ очистки |

| Металлические дорожки | Ветошь + очиститель, сухая кисть |

| Центральный контакт | Наждачная бумага, ластик |

| Паз подвижного контакта | Вата на зубочистке, смоченная в спирте |

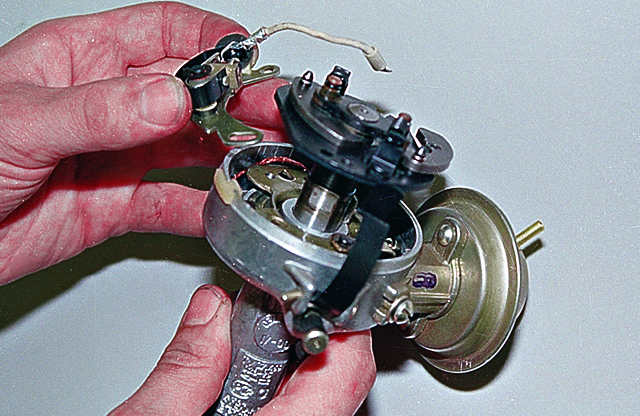

Проверка состояния центробежного регулятора опережения

Снимите крышку распределителя зажигания и ротор для доступа к механизму регулятора. Визуально оцените целостность пружин, грузиков и их посадочных мест – отсутствие трещин, деформаций или коррозии критически важно. Проверьте легкость перемещения грузиков пальцем: они должны двигаться свободно без заеданий и возвращаться в исходное положение под действием пружин.

Обратите внимание на состояние осей вращения грузиков – люфт или задиры недопустимы. Убедитесь, что пружины надежно закреплены в пазах как на грузиках, так и на неподвижной пластине. Наличие остатков смазки внутри корпуса свидетельствует о ее выработке или избыточном нанесении в прошлом.

Этапы проверки работоспособности

Статическая проверка:

- Поверните грузики до упора вручную

- Отпустите их – должен произойти резкий возврат в начальное положение

- Повторите для всех грузиков отдельно (если конструкция позволяет)

Динамическая проверка (требует спецоборудования):

- Закрепите распределитель на стенде с приводом

- Снимите показания угла опережения при плавном увеличении оборотов

- Сравните график нарастания угла с паспортными данными авто

| Неисправность | Внешние проявления |

| Ослабление пружин | Раннее или резкое опережение, детонация |

| Заедание грузиков | Провалы при разгоне, нестабильные обороты ХХ |

| Обрыв пружины | Отсутствие опережения под нагрузкой |

При обнаружении дефектов замените поврежденные компоненты полным комплектом – установка пружин с разной жесткостью нарушит баланс работы механизма. После сборки обязательна проверка угла опережения на всех режимах с помощью стробоскопа.

Диагностика вакуумного регулятора опережения зажигания

Вакуумный регулятор опережения зажигания (ВРОЗ) автоматически увеличивает угол опережения зажигания (УОЗ) при повышении нагрузки на двигатель на малых и средних оборотах, реагируя на разрежение во впускном коллекторе. Его неисправность приводит к потере мощности, повышенному расходу топлива, детонации ("стуку пальцев") и перегреву двигателя.

Основные неисправности ВРОЗ связаны с потерей герметичности его диафрагмы или корпуса, а также с заеданием тяги, соединяющей его с подвижной пластиной прерывателя-распределителя (трамблера). Диагностика обычно включает проверку герметичности и подвижности.

Проверка герметичности вакуумного регулятора

Для проверки понадобится ручной вакуумный насос с манометром:

- Снимите вакуумный шланг со штуцера ВРОЗ на корпусе трамблера.

- Подсоедините шланг вакуумного насоса к этому штуцеру ВРОЗ.

- Создайте разрежение примерно 400-500 мм рт. ст. (0.5-0.65 Бар) с помощью насоса.

- Зафиксируйте насос (закройте клапан) и наблюдайте за показаниями манометра в течение 30-60 секунд.

Оценка результата:

- Исправный регулятор: Созданное разрежение держится стабильно или падает очень медленно (не более 10-20 мм рт. ст. за 30 сек).

- Неисправный регулятор: Разрежение быстро падает до нуля. Это указывает на пробой диафрагмы или негерметичность корпуса/штуцера.

Проверка подвижности тяги вакуумного регулятора

Подвижность тяги можно проверить совместно с проверкой герметичности или отдельно:

- Снимите крышку трамблера.

- Подсоедините вакуумный насос к штуцеру ВРОЗ (как в п.1-2 проверки герметичности).

- Создайте разрежение примерно 300-400 мм рт. ст.

- Наблюдайте за подвижной пластиной внутри корпуса трамблера, к которой крепится контактная группа (или датчик Холла в бесконтактных системах). Эта пластина соединена тягой с ВРОЗ.

Оценка результата:

- Исправный регулятор: При создании разрежения подвижная пластина должна плавно провернуться против направления вращения вала трамблера (увеличивая УОЗ). При сбросе разрежения пластина должна плавно вернуться в исходное положение под действием возвратной пружины.

- Неисправный регулятор: Пластина не двигается (тяга заклинена, оторвана, заедает ось пластины) или двигается рывками/с большим усилием. После сброса разрежения пластина не возвращается в исходное положение (осевое заедание, ослабла или сломана возвратная пружина).

Типичные неисправности и их последствия:

| Неисправность ВРОЗ | Внешние проявления |

|---|---|

| Пробой диафрагмы | Потеря мощности, особенно на малых/средних оборотах; повышенный расход топлива; возможен перегрев. |

| Негерметичность штуцера/корпуса | Потеря мощности на малых/средних оборотах; "подсос" неучтенного воздуха (возможны плавающие холостые обороты). |

| Заклинивание тяги/пластины | Отсутствие изменения УОЗ в зависимости от нагрузки: либо постоянно слишком раннее (детонация) или постоянно слишком позднее зажигание (потеря мощности, перегрев). |

| Ослабление/поломка возвратной пружины | Пластина не возвращается на место после сброса вакуума - УОЗ остается увеличенным на холостом ходу, вызывая неустойчивую работу, возможны хлопки во впуск. |

Замена обгоревших контактов прерывателя

Обгоревшие контакты прерывателя вызывают нестабильную искру, пропуски зажигания и падение мощности двигателя. Сильный нагар или эрозия рабочих поверхностей требуют обязательной замены для восстановления точной синхронизации искрообразования.

Перед началом работ снимите крышку трамблера и ротор, отключите аккумулятор. Подготовьте тонкую отвертку, ключ-трещотку с головкой на 8 мм, надфиль или мелкую наждачную бумагу, новый комплект контактов с конденсатором. Убедитесь в совместимости деталей с вашей моделью распределителя зажигания.

Порядок замены

- Снимите стопорную шайбу: Отогните усики фиксирующей шайбы на оси кулачка прерывателя тонкой отверткой.

- Демонтируйте кулачок: Аккуратно снимите кулачковый механизм, запомнив его ориентацию.

- Открутите крепление: Выкрутите винт, фиксирующий контактную группу к опорной пластине.

- Отсоедините провода: Ослабьте клеммный болт на корпусе трамблера и снимите провод от конденсатора.

- Установите новые контакты: Повторите шаги в обратном порядке, установив новую контактную группу и конденсатор. Не затягивайте крепежный винт полностью до регулировки.

После монтажа выполните регулировку зазора: поверните коленвал до максимального разведения контактов. Ослабьте фиксирующий винт, вставьте щуп нужной толщины (обычно 0.35-0.45 мм) между контактами. Добейтесь легкого прижима щупа, затяните винт. Проверьте параллельность площадок контактов по всей поверхности.

| Типовая неисправность | Признак износа |

|---|---|

| Нагар на одном контакте | Кратер на поверхности, черные точки |

| Эрозия обоих контактов | Бугорки и выемки, оплавление кромок |

| Замасливание | Темные липкие отложения, снижение проводимости |

Перед сборкой очистите посадочное место от грязи надфилем. После запуска двигателя проверьте отсутствие хлопков в глушителе и стабильность работы на всех режимах. При правильной установке контакты прослужат 15-20 тыс. км пробега.

Регулировка пружин центробежного регулятора

Регулировка заключается в проверке усилия сжатия и целостности грузиков, а также точной настройке предварительного натяга пружин. Ослабление или деформация этих элементов приводит к неверному углу опережения зажигания на разных оборотах, что проявляется детонацией, потерей мощности или перегревом двигателя.

Проверьте свободный ход грузиков на осях – они должны перемещаться без заеданий. Убедитесь в отсутствии поломок пружинных крючков и деформации самих пружин. Критически важно использовать комплект пружин с характеристиками, строго соответствующими модели распределителя.

Порядок регулировки

- Снимите крышку трамблера и ротор.

- Зафиксируйте положение вала стопорной шайбой или меткой.

- Проворачивайте грузики рукой до упора, замеряя угол поворота пластины (ход грузиков). Сравните с нормой для вашей модели (обычно 14°–18°).

- При отклонениях:

- Увеличьте натяг (загните наружу крючок пружины) – если ход превышен.

- Уменьшите натяг (загните крючок внутрь) – если ход мал.

- Добейтесь одинакового усилия срабатывания обеих пружин с помощью динамометра (если предусмотрено инструкцией).

Важно: После регулировки проверьте работу на стенде или контрольной поездкой, контролируя отсутствие детонации под нагрузкой. Настройка влияет на всю кривую опережения – ошибки приведут к повышенному расходу топлива или повреждению двигателя.

Восстановление изоляции проводов внутри распределителя

Повреждённая изоляция высоковольтных проводов внутри трамблёра приводит к утечкам тока, пробоям на корпус и нестабильной работе двигателя. Часто трещины или потертости возникают на участках возле контактных клемм или в местах перегибов, особенно в старых узлах с хрупкой оболочкой.

Обязательно демонтируйте крышку распределителя и ротор для доступа к проводам. Тщательно очистите внутреннюю полость от пыли и масляных отложений, используя ветошь и спиртовой раствор – загрязнения маскируют мелкие дефекты изоляции и снижают её сопротивление.

Технология восстановления изоляции

Выявите повреждённые участки при ярком освещении. Критические признаки:

- Видимые трещины или отслоения материала

- Потеря гибкости провода (оболочка "дубеет")

- Потемнение или оплавление в локальных зонах

Для локального ремонта используйте термоусадочную трубку (ТУТ):

- Отсоедините провод от клеммы (при необходимости)

- Наденьте отрезок ТУТ с запасом 15-20 мм за зону повреждения

- Равномерно прогрейте строительным феном до полной усадки

- Проверьте отсутствие зазоров по краям трубки

При множественных повреждениях или глубоких трещинах практичнее заменить весь провод. Для временного ремонта подойдёт изолента только класса H (высоковольтная), наматываемая внахлёст на 50% ширины минимум в 3 слоя.

| Материал | Толщина изоляции | Макс. температура |

|---|---|---|

| Стандартная ТУТ | 1.5-2 мм | 125°C |

| Силиконовая ТУТ | 3-4 мм | 200°C |

| Изолента H-class | 0.7 мм/слой | 150°C |

После восстановления проверьте сопротивление изоляции мультиметром (минимум 10 МОм). Убедитесь, что провода не касаются металлических частей корпуса, а фиксаторы исключают вибрацию. Тестовый запуск двигателя обязателен – отсутствие искрения внутри трамблёра подтвердит успешность ремонта.

Смазка кулачка привода прерывателя-распределителя

Кулачок привода прерывателя нуждается в регулярной смазке для уменьшения трения между его гранями и подушечкой рычажка прерывателя. Отсутствие смазки ведет к ускоренному износу обеих деталей, неравномерному искрообразованию и пропускам зажигания. Рекомендуемая периодичность обработки – каждые 10 000 км пробега или согласно регламенту ТО конкретной модели авто.

Для процедуры используется исключительно специальная тугоплавкая смазка для прерывателей-распределителей (например, Литол-24, ШРУС-4, MS-1600). Применение обычных масел или графитки недопустимо – они стекают с поверхности при нагреве, загрязняют контакты и не выдерживают высоких температур в трамблере.

Порядок нанесения смазки

- Снимите крышку распределителя и ротор для доступа к кулачку.

- Очистите поверхности кулачка и фитильного масленки (при наличии) от старой засохшей смазки и грязи ветошью.

- Нанесите тонкий слой смазки:

- На кулачок – распределите состав равномерно по всем рабочим граням пальцем или пластиковым шпателем.

- В масленку – заполните резервуар волокнистого фитиля на 2/3 объема (если конструкция трамблера включает масленку под кулачком).

- Установите ротор и крышку на место, избегая попадания состава на контакты.

| Ошибка | Последствие |

| Избыток смазки | Разбрызгивание на контакты, нагар, пробой крышки |

| Использование неподходящей смазки | Загрязнение, закоксовывание механизма, перегрев |

| Пропуск обслуживания | Задиры на кулачке, проточка рычажка, вибрация двигателя |

Контролируйте состояние смазки при каждой проверке УОЗ – высохший или почерневший состав требует замены. После обработки проверьте плавность хода рычажка по кулачку вручную (прокрутив коленвал за пусковую рукоятку или ключом). Отсутствие заеданий подтверждает правильность выполнения работы.

Окончательная сборка распределителя после ремонта

Перед сборкой повторно убедитесь в чистоте всех деталей и отсутствии повреждений на контактах крышки, роторе и валу. Проверьте плавность вращения вала без люфтов и заеданий, а также правильность установки подшипников и уплотнительных колец.

Нанесите тонкий слой высокотемпературной смазки на втулку вала и кулачок прерывателя (для контактных систем). Установите центробежный регулятор с соблюдением заводской маркировки положения грузиков и пружин.

Порядок сборки

- Закрепите опорную пластину прерывателя на корпусе

- Установите вал распределителя с фиксацией стопорным кольцом

- Смонтируйте вакуумный регулятор, проверив герметичность диафрагмы

- Наденьте ротор до характерного щелчка (для шлицевых соединений)

Критические моменты регулировки:

- Зазор контактов прерывателя: 0.35-0.45 мм (проверяется щупом)

- Осевой люфт вала: не более 0.3 мм

- Совпадение меток на корпусе и роторе в положении ВМТ 1-го цилиндра

| Компонент | Требование |

| Крышка | Чистые контакты, отсутствие трещин |

| Угольный контакт | Свободное перемещение в гнезде |

| Провод высокого напряжения | Целостность изоляции, плотная посадка |

После установки крышки проверните вал вручную на 2-3 оборота для проверки плавности хода. Подключите центральный провод к катушке зажигания перед монтажом распределителя на двигатель.

Установка распределителя на двигатель и выставление зажигания

Перед установкой нового распределителя убедитесь, что метки ГРМ совмещены правильно: поршень первого цилиндра находится в верхней мертвой точке такта сжатия. Очистите посадочное место на блоке цилиндров от грязи и масла, проверьте состояние уплотнительного кольца.

Аккуратно вставьте вал распределителя в гнездо привода, совмещая метку на шестерне с соответствующей риской на корпусе. Фиксируйте корпус штатными болтами без окончательной затяжки, чтобы обеспечить возможность регулировки угла опережения зажигания.

Процедура выставления зажигания

Подключите стробоскоп к высоковольтному проводу первого цилиндра согласно инструкции производителя. Запустите двигатель и прогрейте до рабочей температуры. Ослабьте крепежные болты корпуса трамблера на 1/2 оборота для возможности поворота.

- Направьте луч стробоскопа на метки шкива коленвала

- Поворачивайте корпус распределителя плавно влево-вправо

- Добейтесь совпадения метки шкива с указателем ВМТ на крышке ГРМ

- Затяните крепежные болты моментом 10-15 Н·м

| Тип двигателя | Угол опережения | Контрольная метка |

|---|---|---|

| Карбюраторный | 5-7° до ВМТ | Средняя риска |

| Инжекторный | 0-3° до ВМТ | Крайняя риска |

Важно: После регулировки проверьте работу двигателя на всех режимах. При возникновении детонации или провалов повторите регулировку, уменьшая угол опережения на 1-2°. Для электронных систем используйте диагностический сканер для контроля корректировок УОЗ в реальном времени.

Список источников

При подготовке материалов по ремонту распределителя зажигания использовались специализированные технические руководства и профильные автомобильные ресурсы. Основное внимание уделялось проверенным методикам диагностики, особенностям конструкции распространённых моделей трамблёров и стандартным процедурам обслуживания.

Ниже представлены ключевые источники, содержащие детальные схемы, спецификации производителей и пошаговые алгоритмы работ. Все материалы ориентированы на практическое применение в условиях гаражного ремонта с учётом типовых неисправностей системы зажигания.

- Руководство по ремонту и техническому обслуживанию автомобилей ВАЗ (модельный ряд 2101-2199). Издательство "За рулём"

- Учебное пособие "Электрооборудование автомобилей" под редакцией А. П. Пехальского. Издательство "Академия"

- Технический бюллетень Bosch "Системы зажигания: принципы работы и диагностика"

- Статья "Диагностика трамблёра контактного типа" в журнале "Авторемонт" №4/2022

- Официальный workshop manual Delco Remy (раздел Ignition Distributor Service)

- Материалы раздела "Традиционные системы зажигания" на портале AutoTheory.ru