Роль и материалы дверных молдингов автомобиля

Статья обновлена: 01.03.2026

Дверные молдинги – незаметные, но критически важные элементы конструкции автомобиля, выполняющие комплекс практических задач. Эти накладные профили, закрепленные вдоль кузовных панелей, играют ключевую роль в защите, акустике и эстетике транспортного средства.

Основная функция молдингов заключается в предотвращении повреждений лакокрасочного покрытия от сколов камней, случайных ударов соседних дверей на парковках или контакта с препятствиями. Дополнительно они обеспечивают шумопоглощение, снижая уровень дорожных и ветровых звуков в салоне, и служат декоративными элементами, подчеркивающими дизайн автомобиля.

Конструктивно молдинги представляют собой многослойные изделия. Основа обычно изготавливается из гибкого пластика (ПВХ, полипропилена) или алюминия. Рабочая поверхность покрывается устойчивой к УФ-излучению резиной или термопластиком, а крепление осуществляется через скрытые клипсы или двусторонний скотч. Внутри часто размещается уплотнительный элемент из вспененных материалов для герметизации стыков.

Защита ЛКП от ударов при открывании

Молдинги на дверях автомобиля выступают в роли физического барьера, предотвращающего прямой контакт двери с посторонними объектами при её распахивании. При ударе двери о соседний автомобиль, столб, ограждение или стену именно молдинг принимает на себя основную энергию столкновения.

Конструкция элемента включает эластичный внешний слой (чаще резина или термопластичный эластомер), который амортизирует удар, и жёсткое внутреннее основание (пластик или металл), обеспечивающее фиксацию на кузове. Такая комбинация материалов позволяет поглощать деформации без повреждения лакокрасочного покрытия (ЛКП) самой двери.

Ключевые аспекты защиты

Распределение нагрузки: Ударная энергия рассеивается по длине молдинга, снижая точечное давление на ЛКП и минимизируя риск сколов или царапин.

Буферная зона: Элемент создаёт зазор между краем двери и препятствием, что особенно критично при:

- Открывании в тесных парковках

- Порывах ветра, резко распахивающих дверь

- Неаккуратных действиях пассажиров

Типичные последствия без молдинга:

| Объект удара | Повреждение ЛКП |

|---|---|

| Бетонная стена / столб | Глубокие сколы до металла, вмятины |

| Другой автомобиль | Царапины, перенос чужой краски |

| Металлические ограждения | Деформация кромки двери, отслоение лака |

Важно: Даже при наличии молдингов сильные удары могут повредить ЛКП, но элемент снижает тяжесть последствий на 70-90% для стандартных бытовых ситуаций.

Предотвращение сколов от камней и гравия

Молдинги выступают в качестве физического барьера между дверью и летящими с дороги абразивными частицами. Они принимают на себя основной удар камней и гравия, отскакивающих от колёс, прежде чем те достигнут лакокрасочного покрытия двери. Это особенно критично в зоне порогов и нижней части дверей, наиболее подверженной контакту с дорожным мусором.

Расположенные вдоль линии кузова молдинги отклоняют или поглощают кинетическую энергию мелких объектов. Их профиль и выступ над поверхностью двери создают защитную "тень", снижая прямые попадания на окрашенные участки. Резиновые или мягкие полимерные вставки в конструкции дополнительно гасят удары, минимизируя риск образования глубоких повреждений даже при высокоскоростном контакте.

Ключевые защитные механизмы

- Перехват траектории: Выступающий край молдинга перекрывает наиболее вероятные углы попадания камней.

- Локальное поглощение удара: Эластичные материалы (термопластик, резина) в составе деформируются при столкновении, рассеивая энергию.

- Отвод мусора: Скошенная форма отбрасывает частицы вниз, не позволяя им рикошетить на другие участки кузова.

| Слой молдинга | Материал | Функция в защите |

|---|---|---|

| Основание | Жёсткий пластик (ABS, полипропилен) или металл | Структурная жёсткость, крепление к двери |

| Буферный слой | Вспененный полиуретан/резина | Амортизация ударов, снижение вибраций |

| Внешнее покрытие | Хромированный пластик или окрашенная резина | Первичный контактный щит, устойчивость к царапинам |

Устранение зазоров между кузовными элементами

Молдинги на автомобильных дверях выполняют функцию компенсации технологических зазоров между кузовными панелями. Они плотно заполняют пространство между дверью и крылом, порогом или стойкой, предотвращая видимость монтажных промежутков, неизбежных при сборке. Это обеспечивает визуальную целостность кузова, скрывая стыки и возможные несовершенства геометрии.

Упругие кромки молдингов работают как демпферы, поглощая микровибрации и предотвращая трение металлических поверхностей при движении автомобиля. Благодаря эластичности материалов, они адаптируются к термодеформациям кузова при перепадах температур, сохраняя герметичность линии сопряжения даже в экстремальных условиях эксплуатации.

Ключевые аспекты устранения зазоров

Конструктивные решения:

- Профили с полостями-амортизаторами – сжимаются при закрытии двери, обеспечивая плотное прилегание

- Многослойные уплотнители – сочетают мягкие и жесткие материалы для компенсации зазоров разной величины

- Специальные крепления (клипсы, двухсторонний скотч) – фиксируют положение относительно кузова с точностью до миллиметра

Материальный состав напрямую влияет на эффективность:

| Материал | Свойства | Роль в устранении зазоров |

|---|---|---|

| EPDM-резина | Упругость, термостойкость | Основной уплотняющий элемент |

| Пенополиуретан | Высокая сжимаемость | Заполнение крупных неровностей |

| Пластик (ABS, PVC) | Жесткость, формостабильность | Каркас для точного позиционирования |

| Металлические вставки | Прочность | Контроль деформации при нагрузках |

Правильно спроектированные молдинги способны компенсировать зазоры до 8-10 мм, полностью исключая видимость стыков. Их установка требует точной калибровки по заводским лекалам – отклонение всего на 1-2 мм может привести к свисту на скорости или проникновению воды в салон.

Барьер от царапин в узких парковках

Основное предназначение боковых молдингов на автомобильных дверях – служить физической преградой, защищающей лакокрасочное покрытие (ЛКП) кузова от повреждений при контакте с посторонними предметами. Особенно критична эта функция в условиях плотной городской парковки, когда расстояние между машинами минимально.

При открывании двери в тесном пространстве именно молдинг первым принимает на себя удар о соседний автомобиль, бордюр, столб или стену. Выступающий профиль молдинга принимает контакт на себя, предотвращая соприкосновение и последующее царапанье или вмятину непосредственно на окрашенной металлической поверхности двери.

Принцип работы и конструкция защиты

Молдинг действует как буферная зона:

- Выступающая кромка: Специально спроектированный профиль гарантирует, что первым контактирует именно молдинг.

- Поглощение удара: Материалы молдинга (часто резина или упругий пластик) обладают способностью деформироваться при ударе, частично поглощая энергию.

- Сохранение ЛКП: Основная поверхность двери, расположенная внутри защитного периметра молдинга, остается невредимой.

Материалы изготовления и их роль:

| Материал | Свойства | Роль в защите |

|---|---|---|

| Резина (EPDM, TPE) | Гибкость, эластичность, устойчивость к погоде | Лучше всего поглощает легкие и средние удары, восстанавливает форму, не царапает чужой ЛКП. |

| Пластик (ABS, ПВХ) | Жесткость, износостойкость | Обеспечивает структурную прочность, защищает от сколов при более сильных контактах. |

| Хромированные вставки | Декоративный слой на пластике | Выполняет преимущественно эстетическую функцию, защитная роль вторична. |

Крепление и расположение: Молдинги надежно фиксируются вдоль самой выступающей линии двери, обычно на уровне рейлингов соседних автомобилей или ручек. Крепление осуществляется:

- На клипсы: В специальные отверстия в металле двери.

- На двусторонний скотч: Высокопрочный автомобильный скотч обеспечивает плотное прилегание к кривизне двери.

Такое расположение и конструкция превращают молдинг в эффективный щит, принимающий на себя риски ежедневной эксплуатации в условиях ограниченного пространства, сохраняя целостность и внешний вид дорогостоящего лакокрасочного покрытия автомобиля.

Функции и состав автомобильных молдингов

Молдинги на дверях автомобиля выполняют несколько ключевых функций. Прежде всего, они защищают кузов от механических повреждений при ударах дверями о соседние объекты, препятствуют образованию сколов и царапин. Дополнительно эти элементы снижают уровень шума и вибраций во время движения, а также улучшают аэродинамические характеристики за счет уплотнения стыков.

Конструктивно молдинги представляют собой многослойные элементы. Основу обычно составляет пластиковый или алюминиевый профиль, обеспечивающий жесткость конструкции. К нему крепится уплотнитель из резины или термопластичного эластомера (TPE), который отвечает за герметизацию. Фиксация к кузову осуществляется при помощи клипс, двухстороннего скотча или специальных пазов.

Декоративное оформление бокового профиля

Визуальное воздействие молдингов является их важнейшей характеристикой. Производители используют несколько приемов для интеграции этих элементов в дизайн:

- Цветовое решение: контрастные вставки (черные на светлом кузове), колерованные в тон автомобиля или хромированные покрытия

- Фактурные вариации: глянцевые, матовые, текстурированные поверхности или комбинации материалов

- Динамика линий: горизонтальные молдинги визуально удлиняют авто, диагональные – создают спортивный силуэт

Для декоративных покрытий применяются специализированные материалы:

| Хром | Гальванические накладки на пластиковой основе | Повышенная отражающая способность |

| Алюминий | Анодированные профили | Металлический блеск, устойчивость к коррозии |

| Искусственный карбон | Пленочные накладки с 3D-текстурой | Имитация премиальных материалов |

Создание визуального разделения кузова

Молдинги формируют четкие горизонтальные или вертикальные линии, которые разбивают монотонность крупных поверхностей кузова. Они создают графические акценты, отделяя дверные панели от крыльев, крыши или порогов, что предотвращает визуальное "слипание" элементов.

Такое членение придает автомобилю динамичный силуэт и подчеркивает его пропорции. Горизонтальные молдинги визуально удлиняют корпус, а вертикальные – акцентируют высоту, что особенно важно для однотонных окрасов, где отсутствуют естественные цветовые границы.

Ключевые визуальные эффекты:

- Иллюзия стройности: тонкие хромированные вставки снижают зрительную массивность дверей

- Акцент на дизайнерских линиях: молдинги дублируют или усиливают изгибы оконных рамок и рельеф кузова

- Объемное структурирование: контрастные элементы создают 3D-эффект даже на плоских поверхностях

Маскировка технологических стыков дверей

Молдинги на дверях автомобиля выполняют ключевую функцию визуального скрытия технологических зазоров и стыков между дверной панелью и кузовом. Эти щели неизбежно возникают на этапе сборки для обеспечения свободного хода двери без трения, но их открытый вид нарушает эстетику и восприятие целостности поверхности.

За счет своей конструкции и расположения молдинги перекрывают линии сопряжения, создавая иллюзию монолитного кузова. Они также предотвращают попадание в стыки грязи, льда или мелкого мусора, который мог бы привести к заеданию механизмов или коррозии металла.

Конструктивные особенности для маскировки

- Т-образный профиль – верхняя широкая часть закрывает зазор, а узкая ножка фиксируется в пазах кузова или двери.

- Двусторонние модели – оснащены креплениями с двух сторон для перекрытия стыков между смежными элементами (например, передней дверью и крылом).

- Гибкие кромки – изготавливаются из термопластичного эластомера (TPE) или резины для плотного прилегания к неровным поверхностям.

| Тип стыка | Решение |

|---|---|

| Горизонтальный стык между дверью и порогом | Нижний молдинг с водоотводящими канавками |

| Вертикальный стык между дверями | Узкие накладки с магнитными или клеевыми фиксаторами |

| Примыкание к стеклу | Молдинги со скрытыми клипсами и уплотнительными ворсами |

Некоторые производители интегрируют в молдинги декоративные хромированные вставки или окрашивают их в цвет кузова, что усиливает маскировочный эффект. Для сложных криволинейных стыков применяют термоформуемые полимеры, сохраняющие заданную геометрию после установки.

Разрушаемые зоны для боковых касаний

Молдинги, особенно на современных автомобилях, часто интегрируют специальные разрушаемые зоны, спроектированные для поглощения энергии при боковых ударах малой и средней силы. Эти зоны представляют собой внутренние структурные элементы дверного молдинга, которые деформируются или разрушаются контролируемым образом при столкновении.

Основная цель таких зон – минимизировать повреждение самой двери и кузова автомобиля за счет преобразования кинетической энергии удара в энергию деформации самого молдинга. Это позволяет избежать дорогостоящего ремонта или замены более сложных и критичных элементов кузова.

Функции разрушаемых зон в молдингах

Ключевые задачи этих элементов:

- Защита кузова: Поглощение энергии удара от контакта с другим автомобилем (дверью, бампером) или неподвижным объектом (столб, ограждение) на парковке или в узких местах.

- Снижение стоимости ремонта: Замена поврежденного молдинга с разрушаемой вставкой обходится значительно дешевле, чем ремонт вмятин и царапин на самой двери или пороге.

- Увеличение долговечности двери: Предотвращение деформации металлических панелей двери, что может привести к проблемам с открыванием/закрыванием, нарушению герметичности или коррозии.

- Амортизация: Смягчение удара для повышения комфорта пассажиров при незначительных контактах.

Материалы разрушаемых зон

Для обеспечения необходимого поглощения энергии при деформации используются специальные материалы:

- Алюминиевые сотовые заполнители: Структура, напоминающая пчелиные соты, из тонкого алюминия. Обладает очень высокой способностью поглощать энергию на единицу массы при сжатии. Легкий и эффективный.

- Вспененные полимеры:

- Пенополипропилен (ПП) / Вспененный полипропилен (EPP): Наиболее распространенный вариант. Отличается хорошей энергоемкостью, упругостью (частично восстанавливает форму после удара), химической стойкостью и легкостью.

- Пенополиуретан (ППУ): Также применяется, может предлагать различные плотности и характеристики жесткости.

- Пластиковые ребра жесткости специальной конструкции: Внутренние перегородки или элементы каркаса молдинга, рассчитанные на сминание при определенной нагрузке.

Сравнение основных материалов разрушаемых зон:

| Материал | Основные Плюсы | Основные Минусы / Особенности |

|---|---|---|

| Алюминиевые соты | Очень высокая энергоемкость на единицу массы, легкий, прочный до предела деформации. | Дороже полимеров, требует более сложной интеграции, не восстанавливает форму. |

| Пенополипропилен (EPP) | Хорошая энергоемкость, упругий (частичное восстановление), легкий, стойкий к маслам/топливу, относительно недорогой. | Менее энергоемкий, чем алюминиевые соты на единицу объема, может потребовать больше места. |

| Пенополиуретан (ППУ) | Различная плотность и жесткость, хорошие амортизирующие свойства. | Может быть менее устойчив к некоторым химикатам и УФ по сравнению с EPP, обычно не восстанавливает форму так же хорошо. |

| Сминаемые пластиковые элементы | Точно рассчитанная точка слома/деформации, интегрированы в конструкцию. | Меньшая общая энергоемкость по сравнению с объемными наполнителями (соты, пена), работают на срез/излом. |

Эти материалы надежно закрепляются внутри жесткого пластикового корпуса молдинга, который обеспечивает первоначальную защиту от царапин и визуально скрывает разрушаемый элемент. При ударе корпус передает нагрузку на внутреннюю разрушаемую зону, которая деформируется, защищая кузов.

Базовый слой: полимерная основа

Полимерная основа является фундаментальным элементом конструкции дверного молдинга автомобиля, выполняя роль его структурного "скелета". Этот слой определяет основные геометрические параметры изделия – его форму, профиль, длину и толщину, обеспечивая необходимую пространственную стабильность и жесткость. Именно полимерная основа придает молдингу способность сохранять заданную конфигурацию, противостоять изгибающим и скручивающим нагрузкам, возникающим при монтаже на кузовную панель двери и в процессе эксплуатации автомобиля.

Для изготовления базового слоя используются различные виды полимерных материалов, выбор которых зависит от требуемых характеристик молдинга, сложности его профиля и экономических факторов. Наиболее распространенными являются:

- Полипропилен (PP): Широко применяется благодаря хорошему сочетанию жесткости, ударной вязкости, химической стойкости и относительно низкой стоимости. Легко формуется, подходит для молдингов разной степени сложности.

- Термопластичный эластомер (TPE): Обладает повышенной гибкостью и эластичностью по сравнению с PP. Это позволяет создавать молдинги с очень сложным профилем, плотно облегающие контуры двери, особенно актуально для современных обтекаемых дизайнов кузова. Обладает хорошей стойкостью к деформациям.

- Поливинилхлорид (PVC): Часто используется в бюджетных решениях. Легко формуется, но может быть менее устойчив к длительному воздействию ультрафиолета и экстремальных температур по сравнению с PP и TPE, что иногда приводит к потере эластичности и деформациям со временем.

Ключевые требования к полимерной основе включают:

- Достаточную механическую прочность и жесткость для сохранения формы.

- Устойчивость к ударным нагрузкам (например, от мелких камней).

- Стойкость к широкому диапазону температур (от мороза до летней жары).

- Хорошую сопротивляемость воздействию ультрафиолетового излучения, влаги, дорожных реагентов и моющих средств.

- Способность обеспечивать надежное крепление последующих функциональных слоев (клеевого, декоративного).

Сравнение основных свойств материалов базового слоя:

| Свойство | Полипропилен (PP) | Термопласт. Эластомер (TPE) | Поливинилхлорид (PVC) |

|---|---|---|---|

| Гибкость / Эластичность | Умеренная | Высокая | Умеренная (может снижаться со временем) |

| Жесткость | Высокая | Средняя | Высокая |

| Ударопрочность | Хорошая | Очень хорошая | Удовлетворительная |

| Стойкость к УФ / Погоде | Хорошая | Хорошая | Удовлетворительная (требует стабилизаторов) |

| Стоимость | Средняя | Выше средней | Низкая |

| Типичное применение | Стандартные молдинги | Сложнопрофильные молдинги, обтекаемые формы | Бюджетные молдинги |

Таким образом, полимерная основа – это несущий каркас молдинга, от свойств и качества которого напрямую зависят его долговечность, способность выполнять защитную функцию и сохранять внешний вид на протяжении всего срока службы автомобиля.

Наружное покрытие: термопластичные материалы

Наружный слой молдинга, непосредственно контактирующий с окружающей средой, выполняет несколько ключевых функций. Во-первых, он обеспечивает эстетичный внешний вид, соответствуя цвету кузова или создавая декоративный контраст. Во-вторых, и это критически важно, он защищает нижележащие слои (часто из резины или более мягкого пластика) и сам кузов от агрессивных внешних факторов.

Термопластичные материалы (термопласты) стали доминирующим выбором для наружного покрытия современных молдингов благодаря своим уникальным свойствам. В отличие от термореактивных пластиков или чистой резины, термопласты могут многократно размягчаться при нагреве и затвердевать при охлаждении без потери основных характеристик, что упрощает их переработку.

Основные задачи наружного термопластичного покрытия:

- Защита от ультрафиолета (УФ): Предотвращает выцветание, растрескивание и деградацию как самого покрытия, так и защищаемых им слоев.

- Стойкость к абразивному износу и царапинам: Сохраняет глянец и гладкость поверхности при контакте с мелкими частицами, ветками, мойкой.

- Химическая стойкость: Устойчивость к воздействию реагентов (соль, химикаты для дорог), бензина, масел, автокосметики.

- Погодоустойчивость: Сохранение свойств и внешнего вида при экстремальных температурах (мороз, жара), влажности, осадках.

- Обеспечение глянца и цвета: Создание требуемого визуального эффекта, часто с интегрированным цветом (не требующим покраски).

Преимущества термопластов для наружного слоя:

- Высокая технологичность: Легкость литья под давлением, позволяющая создавать сложные профили с точными размерами.

- Превосходная окрашиваемость: Возможность введения стойких пигментов непосредственно в массу материала (окрашивание в массе) или нанесения стойких покрытий.

- Хороший баланс жесткости и ударопрочности: Достаточная жесткость для сохранения формы и сопротивления деформациям, сочетаемая с устойчивостью к ударам мелких камней.

- Стабильность размеров: Низкий коэффициент теплового расширения обеспечивает сохранение геометрии молдинга при перепадах температур.

| Свойство | Термопласты (Наружное покрытие) | Резина (Часто основа) |

|---|---|---|

| Твердость/Жесткость | Выше | Ниже |

| УФ/Хим. Стойкость | Очень высокая (спец. марки) | Средняя/Зависит от состава |

| Глянец/Цветостойкость | Отличная | Ограниченная |

| Эластичность/Амортизация | Ограниченная | Высокая |

Таким образом, наружное покрытие из специализированных термопластов является необходимым барьером, обеспечивающим долговечность, функциональность и безупречный внешний вид дверных молдингов на протяжении всего срока службы автомобиля.

Двухкомпонентные TPE/TPU составы

Двухкомпонентные составы на основе термопластичных эластомеров (TPE) и термопластичных полиуретанов (TPU) применяются в молдингах для решения специфических задач. Они сочетают в себе твёрдую основу из жёсткого TPE или инженерного пластика и эластичный уплотнительный элемент из мягкого TPE/TPU, что позволяет интегрировать несколько функций в одной детали. Такая конструкция исключает необходимость использования дополнительных крепежей или клея, повышая надёжность и снижая себестоимость сборки.

Технология двухкомпонентного литья под давлением обеспечивает монолитное соединение материалов за счёт адгезии на молекулярном уровне. Жёсткая часть отвечает за крепление к кузову и сохранение геометрии, а эластичный элемент формирует герметичный контакт с поверхностью двери или стеклом. Составы подбираются с учётом совместимости коэффициентов термического расширения, что предотвращает деформацию при температурных перепадах от -40°C до +90°C.

Ключевые преимущества TPE/TPU в двухкомпонентных системах

- Экологичность: Отсутствие ПВХ и возможность полной переработки отработанных деталей.

- Устойчивость к средам: Сопротивление маслам, окислителям и дорожным реагентам благодаря химической инертности TPU.

- Динамическая выносливость: Сохранение упругости при многократных циклах открывания дверей (ресурс >100 000 циклов).

- Цветостойкость: Пигменты вводятся непосредственно в материал, исключая выцветание.

Типичный состав эластичного компонента включает:термопластичный полиуретан (до 70%), минеральные наполнители (15-20%) для снижения стоимости и повышения жёсткости, УФ-стабилизаторы (3-5%) и антипирены (1-2%). Для жёсткой основы применяются армированные полипропилены или АБС-пластик, обеспечивающие прочность креплений. Современные разработки фокусируются на биосодержащих TPE, снижающих углеродный след без ухудшения эксплуатационных свойств.

Алюминиевые вставки в премиальных моделях

В премиальном сегменте алюминиевые вставки на дверных молдингах выполняют не только защитную функцию, но и служат ключевым элементом визуального премиализации. Они подчеркивают статус автомобиля, создавая контраст с окрашенной поверхностью и добавляя холодный металлический блеск, который ассоциируется с высокотехнологичностью и роскошью.

Основой таких вставок служат сплавы алюминия (часто анодированные), сочетающие малый вес с коррозионной стойкостью. Для усиления декоративного эффекта поверхность подвергается полировке, сатинированию или покрытию прозрачным лаком, а в отдельных случаях интегрируется со вставками из карбона или дерева для создания многослойной фактуры.

Ключевые особенности

- Повышенная износостойкость против сколов и царапин при контакте с дверями соседних авто

- Термостойкость: сохраняют внешний вид при перепадах температур

- Анодирование обеспечивает устойчивость к ультрафиолету и реагентам

| Тип обработки | Визуальный эффект |

| Полировка | Зеркальный глянец |

| Сатинирование | Матовая "шелковая" текстура |

| Фрезерование | Объемные геометрические узоры |

Хромированные накладки для дизайна

Хромированные молдинги на дверях автомобиля выполняют преимущественно эстетическую функцию. Они служат ярким декоративным элементом, призванным подчеркнуть линии кузова, добавить визуальной выразительности и выделить автомобиль из общего потока.

Их основная задача – создание эффектного внешнего вида. Блестящая поверхность привлекает внимание, визуально удлиняет или структурирует боковину автомобиля, придавая ему более дорогой, статусный и современный облик.

Состав и особенности хромированных накладок

Современные хромированные накладки чаще всего изготавливаются из пластика (ABS, поликарбонат) или металла (обычно алюминий). Непосредственно хромированный эффект достигается за счет нанесения специального покрытия:

- Гальваническое хромирование: Самый распространенный и качественный метод. На подготовленную поверхность (часто предварительно наносится слой меди и никеля) электрохимическим способом осаждается тонкий слой хрома. Этот слой обеспечивает характерный зеркальный блеск и высокую стойкость к внешним воздействиям.

- Хромированная пленка: Более бюджетная альтернатива. На пластиковую основу наклеивается пленка с металлизированным покрытием, имитирующим хром. Менее долговечна, чем гальваника, и может со временем терять блеск или отслаиваться.

Ключевые преимущества качественного гальванического хромирования:

- Высокий зеркальный блеск и глубина отражения.

- Отличная атмосферостойкость и устойчивость к УФ-излучению (не выцветают).

- Хорошая механическая стойкость к мелким царапинам и истиранию.

- Коррозионная стойкость (особенно важно для металлических основ).

| Тип молдинга | Основной материал | Покрытие/Отделка | Основная функция |

|---|---|---|---|

| Защитный | Резина, Термопласт | Черный мат, Текстурированный | Защита от сколов, ударов |

| Окрашенный в цвет кузова | Пластик | Автомобильная эмаль | Декоративная (скрытая), интеграция в дизайн |

| Хромированный | Пластик, Алюминий | Гальванический хром, Хром-пленка | Декоративная (акцентирующая), премиальный вид |

Таким образом, хромированные накладки являются важным элементом экстерьерного дизайна, придающим автомобилю лоск, индивидуальность и визуальную дороговизну, благодаря применению технологий гальванического покрытия или металлизированных пленок на пластиковой или алюминиевой основе.

Пористая структура внутреннего слоя

Пористый внутренний слой в автомобильных молдингах преимущественно изготавливается из вспененных полимеров, таких как EPDM-резина, термопластичный эластомер (TPE) или пенополиуретан. Эти материалы формируют ячеистую матрицу с замкнутыми или открытыми воздушными полостями, равномерно распределёнными по всей структуре слоя.

Ключевая функция пористости – создание демпфирующего эффекта при контакте молдинга с кузовом автомобиля. Воздушные камеры работают как микроамортизаторы, компенсируя вибрации от дорожного покрытия и предотвращая передачу шумов в салон. Дополнительно поры обеспечивают термическую изоляцию, снижая теплопередачу между металлическими элементами кузова и внешней средой.

Эксплуатационные преимущества пористых материалов

- Герметизация стыков: упругое сжатие под крепёжными элементами блокирует проникновение влаги и пыли в зоны крепления дверей.

- Снижение контактных напряжений: эластичная деформация исключает царапины на лакокрасочном покрытии при монтаже/демонтаже.

- Стабильность геометрии: "память формы" материала сохраняет изначальные контуры даже после длительного сжатия.

Технология производства включает экструзию с газовым вспениванием, где в расплав полимера подаётся азот или CO2. После выхода из экструдера материал расширяется, формируя заданную плотность ячеек (обычно 150-400 кг/м³). Для повышения долговечности в состав вводят УФ-стабилизаторы и антиоксиданты, замедляющие разрушение структуры под воздействием температурных перепадов и солнечного излучения.

Двухсторонний скотч для крепления

Двухсторонний скотч является ключевым элементом фиксации накладных молдингов к дверям автомобиля. Он обеспечивает надежное сцепление между пластиковым или металлическим корпусом декоративной накладки и лакокрасочным покрытием кузова без необходимости сверления.

Специализированный автомобильный скотч для молдингов обладает высокой адгезией, устойчивостью к вибрациям, перепадам температур (-40°C до +90°C) и воздействию влаги. Толщина клеевого слоя (обычно 0.5-2 мм) компенсирует микронеровности поверхностей, создавая равномерное давление по всей площади детали.

Конструкция и особенности

Современные варианты состоят из трех слоев:

- Верхний слой: прочная тканевая или вспененная полиуретановая основа (толщиной 1-1.5 мм), обеспечивающая демпфирование и стойкость к сдвигу.

- Клеевые прослойки: акриловый или каучуковый состав с обеих сторон основы, активирующийся при прижатии.

- Защитные ленты: силиконизированная бумага или пленка, последовательно снимаемая перед монтажом.

| Тип скотча | Основа | Температурный диапазон |

| Пористый (ПВХ) | Вспененный полиуретан | -30°C...+70°C |

| Тканевый | Полиэстеровая сетка | -40°C...+90°C |

| Синтетический | Нетканое полотно | -50°C...+110°C |

Для надежной фиксации обезжиривание поверхностей спиртовым раствором обязательно. При замене молдингов остатки старого скотча удаляются специальными очистителями или термофеном, а новый клейкий слой наносится сплошной полосой по периметру детали, исключая воздушные пузыри.

Скрытые клипсы по контуру профиля

Скрытые клипсы представляют собой специальные крепежные элементы, интегрированные непосредственно в тыльную сторону самого молдинга. Они изготавливаются из прочного пластика (часто армированного стекловолокном) или металла и точно повторяют внутреннюю геометрию профиля молдинга. Их основное назначение – обеспечить надежное, быстрое и обратимое соединение декоративной накладки с кузовной панелью двери, скрывая при этом сам механизм фиксации от внешнего взгляда.

Располагаются эти клипсы строго по контуру молдинга с определенным шагом, который рассчитывается исходя из длины элемента и требуемой прочности крепления. Каждая клипса имеет гибкие защелкивающиеся "язычки" или пружинящие лепестки, которые при монтаже входят в соответствующие технологические отверстия или пазы, заранее предусмотренные в металле двери. Это создает плотную, безлюфтовую посадку молдинга, устойчивую к вибрациям и ветровой нагрузке.

Конструкция и принцип работы скрытых клипс

Типичная скрытая клипса включает в себя следующие ключевые компоненты:

- Корпус (база): Жестко зафиксирован в канавке молдинга, служит основой для крепежных элементов.

- Упругие фиксаторы: Подпружиненные лепестки или "лапки" из пластика/металла. При вдавливании в отверстие двери сжимаются, а затем распрямляются, зацепляясь за кромку отверстия с обратной стороны панели.

- Центрирующие направляющие: Обеспечивают точное позиционирование клипсы относительно монтажного отверстия в кузове.

- Демпфирующие прокладки (опционально): Резиновые или войлочные вставки для гашения вибраций и предотвращения скрипов.

Принцип фиксации основан на упругой деформации фиксаторов. Во время установки молдинга клипсы вставляются в отверстия на двери, их лепестки сжимаются, проходят сквозь отверстие, а затем, распрямляясь, надежно "запирают" молдинг на месте. Для демонтажа требуется специальный инструмент, который, входя в зазор между молдингом и дверью, сжимает фиксаторы, освобождая зацепление.

Преимущества использования скрытых клипс:

- Эстетичность: Полное отсутствие видимого крепежа на лицевой поверхности молдинга.

- Защита от коррозии: Герметичное прилегание молдинга к кузову препятствует попаданию воды и грязи в зону крепления.

- Упрощение сборки/разборки: Позволяет быстро снять или установить молдинг без повреждения лакокрасочного покрытия.

- Компенсация температурных расширений: Упругость фиксаторов допускает незначительные смещения материалов.

| Материал клипсы | Основные свойства | Типичное применение |

|---|---|---|

| Пластик (PA, POM) | Легкий, устойчив к коррозии, недорогой, менее долговечен при частом демонтаже | Стандартные декоративные молдинги |

| Металл (оцинкованная сталь, нерж. сталь) | Высокая прочность и долговечность, устойчивость к нагрузкам, дороже, может ржаветь (кроме нерж.) | Усиленные молдинги, элементы в зонах высоких нагрузок |

Надежность фиксации напрямую зависит от точности совпадения клипс с отверстиями в двери и сохранности их упругих свойств. Поврежденные или уставшие клипсы (потерявшие упругость) приводят к дребезжанию или отрыву молдинга и требуют обязательной замены.

Замковое крепление в дорогих исполнениях

В премиальных автомобилях молдинги фиксируются скрытыми замковыми системами вместо клея или двустороннего скотча. Такой подход обеспечивает безупречную геометрию установки и исключает отслоение при перепадах температур или вибрациях.

Основу конструкции составляют металлические клипсы-фиксаторы, интегрированные в кузовные панели на этапе производства. На внутренней стороне молдинга располагаются ответные защелки из инженерного пластика с демпфирующими прокладками, которые при монтаже входят в зацепление с клипсами характерным щелчком.

Ключевые компоненты системы

- Алюминиевые направляющие – впрессованы в молдинг для распределения нагрузки

- Вибрационные изоляторы – резиновые демпферы между креплением и кузовом

- Антикоррозийные клипсы из нержавеющей стали

| Материал молдинга | Тип крепления |

| Хромированный пластик | 7-9 точек фиксации |

| Анодированный алюминий | 12-15 точек фиксации |

Технология позволяет многократно снимать и устанавливать элементы без повреждений. Герметизирующие уплотнения в местах крепежа предотвращают попадание влаги в технологические отверстия кузова, что критически важно для защиты от коррозии.

Требования к адгезии плёнок при монтаже

Адгезия плёнки к поверхности молдинга является критически важным параметром, определяющим надёжность и долговечность покрытия. Недостаточное сцепление приводит к отслаиванию краёв, образованию пузырей, проникновению влаги и грязи под плёнку, что портит внешний вид и снижает защитные функции.

Производители предъявляют строгие требования к адгезионной прочности плёнки к различным типам пластиков (ABS, полипропилен) и резинам, из которых изготавливаются молдинги. Плёнка должна выдерживать постоянные механические нагрузки от мойки, трения, вибраций, а также значительные перепады температур без потери целостности покрытия.

Факторы, влияющие на адгезию

На качество сцепления плёнки с молдингом влияет комплекс факторов:

- Чистота поверхности: Молдинг должен быть обезжирен и очищен от силиконов, восков, пыли и прочих загрязнений специальными составами.

- Тип клеевого слоя: Применяются акриловые или каучуковые клеи с разной степенью липкости (перманентные или съемные). Для сложных поверхностей (текстурированных, гибких) требуются высокоадгезивные составы.

- Температура монтажа: Оптимальный диапазон обычно +15°C...+25°C. Низкая температура ухудшает растекание клея.

- Качество прикатки: Необходимо равномерное и достаточное усилие при раскатке плёнки для активации клея и удаления воздуха.

- Время выдержки: Требуется период (от 24 до 72 часов) для достижения максимальной адгезионной прочности до активной эксплуатации или мойки.

Соблюдение этих требований гарантирует, что плёнка на молдинге сохранит свои эстетические и защитные свойства на протяжении всего срока службы, несмотря на агрессивные внешние воздействия.

Ремонтопригодность повреждённых секций

Ключевым преимуществом многих современных молдингов, особенно длинных элементов на дверях, является их секционная конструкция или возможность локального ремонта. Это означает, что при повреждении небольшого участка (например, царапины, вмятины, отслоение крепления) нет необходимости заменять всю деталь целиком. Вместо этого можно демонтировать или отремонтировать только пострадавшую секцию.

Возможность частичной замены напрямую зависит от материала и типа крепления молдинга. Резиновые уплотнители часто ремонтируют клеем или спецсоставами при мелких разрывах, пластиковые секции на клипсах или двухстороннем скотче относительно легко снимаются по частям, а хромированные накладки из металла или пластика обычно заменяются секциями, если они не составляют единое целое.

Факторы, влияющие на ремонтопригодность секций:

- Тип конструкции: Модульные молдинги на отдельных креплениях ремонтопригоднее цельнолитых.

- Доступность запчастей: Наличие в продаже отдельных секций вместо целого молдинга.

- Сложность демонтажа: Простота снятия повреждённой части без риска повредить соседние элементы или ЛКП двери.

- Способ восстановления: Возможность полировки (пластик, металл), выправления (металл), склеивания (резина, пластик) или только замены.

Стоимость ремонта существенно снижается при замене только повреждённой секции по сравнению с установкой нового молдинга по всей длине двери. Однако для сложных интегрированных систем или молдингов, окрашенных в цвет кузова, частичный ремонт может быть затруднён или невозможен, требуя полной замены.

Минимизация шума при контакте с препятствиями

Молдинги на дверях автомобиля играют ключевую роль в гашении вибраций и ударов при соприкосновении с посторонними объектами, такими как соседние автомобили, стены или ограждения. Их эластичная структура действует как буфер, преобразуя энергию удара в деформацию материала, что предотвращает передачу резких звуковых волн на кузов. Это снижает громкость характерного «лязга» или «стука», сохраняя акустический комфорт в салоне и предотвращая испуг пассажиров.

Конструкция молдингов включает внутренний демпфирующий слой из вспененного полиэтилена, термопластичного эластомера (TPE) или резины, который отвечает непосредственно за поглощение энергии. Внешнее покрытие изготавливается из жесткого пластика (АБС, поликарбонат) или металла (алюминий, нержавеющая сталь), обеспечивая износостойкость и защиту от царапин. При контакте с препятствием внешний слой принимает первоначальную нагрузку, а гибкая основа гасит остаточные колебания, блокируя распространение шума.

Принципы шумоподавления

- Амортизация удара: Мягкая сердцевина сжимается, замедляя передачу кинетической энергии на металл двери.

- Рассеивание вибраций: Внутренняя ячеистая структура материала поглощает высокочастотные колебания, не допуская их резонирования.

- Изоляция контакта: Молдинг создает физический барьер между дверью и препятствием, исключая прямой металлический контакт.

| Компонент молдинга | Материал | Функция в шумоподавлении |

|---|---|---|

| Внешний слой | Пластик / Металл | Принимает удар, распределяет нагрузку |

| Демпфирующая основа | EPDM, TPE, Вспененный полиуретан | Поглощает энергию удара, гасит вибрации |

| Клеящий слой | Акриловый скотч / Клей-герметик | Фиксирует молдинг, препятствует дребезжанию |

Важно: Эффективность напрямую зависит от состояния молдингов – трещины, отслоения или усадка материала приводят к дребезжанию и снижению защиты. Регулярная проверка целостности и своевременная замена поврежденных элементов критичны для сохранения шумопоглощающих свойств.

Противодействие деформации при мойке

Молдинги на автомобильных дверях создают дополнительную структурную жесткость, препятствуя деформации тонкого металла под воздействием механических нагрузок во время мойки. Особенно критично это при бесконтактной мойке высоким давлением, когда мощная струя воды направляется на поверхность кузова.

Конструкция молдинга с внутренними ребрами жесткости или металлическим армированием равномерно распределяет точечное давление от водяной струи по всей площади двери, предотвращая локальные вмятины. Без этого элемента тонколистовой металл двери может деформироваться даже от сильного напора.

Ключевые особенности защиты

Основные функции:

- Гашение ударных импульсов от водяной струи за счет эластичности внешнего слоя

- Перераспределение давления на зону крепления к кузову через жесткий каркас

- Снижение амплитуды вибрации металла при динамическом воздействии

Материальный состав напрямую влияет на эффективность защиты:

| Слой | Материал | Роль в защите |

| Внешний | Термопластичный эластомер (TPE) или резина | Амортизация ударов, герметизация стыков |

| Каркас | Алюминий/сталь или жесткий пластик | Основное сопротивление деформации |

| Крепежные элементы | Стальные клипсы/кронштейны | Передача нагрузки на силовые элементы кузова |

Таким образом, молдинги выполняют роль демпфирующего щита, преобразуя опасные точечные нагрузки в безопасную распределенную деформацию собственной конструкции.

Светоотражающие вставки для безопасности

Главная функция светоотражающих вставок, интегрированных в молдинги дверей, заключается в повышении видимости автомобиля в темное время суток и в условиях недостаточной освещенности. Они работают по принципу ретрорефлекции: свет от фар встречного или попутного транспорта отражается обратно к источнику, делая контур двери (а значит, и всего автомобиля) хорошо заметным для других водителей.

Это особенно критично при парковке у края дороги, остановке на обочине или движении в сумерках, дождь или туман, когда габаритные огни могут быть недостаточно заметны сбоку. Светоотражающие элементы на молдингах четко обозначают боковые габариты машины, позволяя другим участникам движения вовремя оценить ее размеры и положение на дороге, что является ключевым элементом пассивной безопасности.

Конструкция и материалы светоотражающих вставок

Светоотражающие вставки представляют собой узкие полосы, встроенные в верхнюю или нижнюю часть молдинга, либо являющиеся его неотъемлемым компонентом. Они состоят из нескольких слоев:

- Верхний защитный слой: Прозрачный и устойчивый к УФ-излучению, царапинам и погодным воздействиям материал (чаще всего поликарбонат или прочный акрил).

- Светоотражающий слой: Сердцевина вставки. Это микропризматическая пленка или материал, содержащий мельчайшие стеклянные шарики. Именно эта структура обеспечивает эффект ретрорефлекции, направляя падающий свет обратно к источнику.

- Клеевой слой: Надежно фиксирует вставку в пазе молдинга.

- Подложка (опционально): Может использоваться для дополнительной прочности или для задания определенного фонового цвета (например, красного для задней части, белого или желтого для передней, хотя на дверях чаще всего встречаются белые или красные).

| Ключевой компонент | Материал | Основная функция |

|---|---|---|

| Защитный слой | Поликарбонат, Акрил | Защита от повреждений и УФ, обеспечение прозрачности |

| Светоотражающий элемент | Микропризматическая пленка, Стеклянные микросферы | Ретрорефлекция света (возвращение света к источнику) |

| Крепление | Специальный клей | Фиксация вставки в молдинге |

Цвет светоотражающих вставок на боковых молдингах чаще всего белый или красный, так как эти цвета обеспечивают максимальную контрастность и соответствуют требованиям к обозначению габаритов транспортного средства (например, по ГОСТ Р 41.104 в РФ). Важно, чтобы эти вставки всегда оставались чистыми и неповрежденными, так как загрязнение или повреждение существенно снижают их эффективность.

Таким образом, светоотражающие вставки в дверных молдингах являются важным элементом пассивной безопасности, работающим постоянно без потребления энергии, существенно снижая риск боковых столкновений в условиях плохой видимости за счет четкого обозначения бокового контура автомобиля.

Дренажные каналы для отвода воды

Дренажные каналы представляют собой специальные отверстия или прорези, интегрированные в нижнюю часть дверных молдингов. Их ключевая функция – обеспечение беспрепятственного стока воды, попадающей внутрь дверной полости через оконные уплотнители, технологические зазоры или во время осадков. Благодаря этим каналам влага не скапливается в скрытых полостях двери, что предотвращает длительный контакт металлических элементов с водой.

Конструктивно дренажные каналы спроектированы под уклоном для самотека жидкости и защищены от прямого засорения решетчатыми накладками или клапанами. Они обеспечивают вывод воды непосредственно под пороги автомобиля, минуя чувствительные компоненты (электропроводку, динамики, механизмы стеклоподъемников), тем самым минимизируя риски коротких замыканий и коррозии.

Критические последствия засорения каналов

| Проблема | Результат |

|---|---|

| Застой воды в дверной полости | Коррозия внутренних металлических поверхностей, включая силовые каркасы |

| Обледенение зимой | Деформация уплотнителей, блокировка механизмов стеклоподъемников |

| Повышенная влажность | Окисление контактов электропроводки, выход из строя динамиков |

Для поддержания функциональности каналов рекомендуется:

- Ежеквартально очищать отверстия от грязи, листьев и дорожного реагента

- Контролировать целостность защитных мембран при мойке автомобиля

- Избегать механического повреждения каналов во время ремонта дверей

Эластичные свойства при температурных перепадах

Молдинги подвергаются постоянным циклическим деформациям из-за сезонных и суточных колебаний температуры. Летом поверхность кузова может нагреваться до +70°C, а зимой охлаждаться до -40°C, вызывая расширение и сжатие материалов.

Эластичность молдингов компенсирует разницу коэффициентов теплового расширения между металлом кузова и уплотнителем. При отсутствии гибкости возникали бы:

- Отслоение от поверхности двери

- Трещины в местах крепления

- Потеря герметичности салона

Материалы сохраняют эластичность благодаря специальным добавкам:

| Компонент | Функция |

| Термопластичные эластомеры (TPE) | Сохраняют гибкость при экстремальном холоде |

| Поливинилхлорид с пластификаторами | Предотвращают дубление резины на жаре |

| УФ-стабилизаторы | Замедляют разрушение полимеров |

Критически важна память формы: после сжатия при закрытии двери или деформации от нагрева профиль должен полностью восстанавливать первоначальную геометрию. Технология коэкструзии позволяет комбинировать слои с разными свойствами – жесткий каркас для креплений и мягкий контур для прилегания к кузову.

Уход: очистка от реагентов

Реагенты, используемые зимой для борьбы с гололедом, агрессивно воздействуют на материалы молдингов. Соль, химические соединения и песок проникают в структуру резины и пластика, вызывая их преждевременное старение. Регулярное удаление этих веществ критически важно для сохранения эластичности уплотнителей и предотвращения растрескивания декоративных элементов.

Очистку необходимо проводить сразу после поездок по обработанным дорогам. Используйте мягкую щетку или губку с обильным количеством теплой воды, чтобы вымыть реагенты из складок уплотнителей и стыков. Для сложных загрязнений применяйте специализированные автошампуни на основе ПАВ без абразивных компонентов, избегая растворителей и агрессивной химии, разрушающей полимеры.

Рекомендации по обработке

- Резиновые уплотнители: после мойки нанесите силиконовую смазку для восстановления эластичности

- Хромированные элементы: используйте полироли с антикоррозийными свойствами

- Пластиковые детали: обрабатывайте составами с УФ-фильтрами против выцветания

| Частота ухода | Зимний период | Летний период |

|---|---|---|

| Мойка | После каждой поездки по реагентам | 1 раз в 2 недели |

| Консервация | 1 раз в месяц (силиконизация) | 1 раз в 3 месяца |

Особое внимание уделяйте нижним молдингам и зонам креплений, где скапливается больше всего грязи. Пренебрежение очисткой приводит к необратимым последствиям: деформации уплотнителей, коррозии металлических клипс, появлению зазоров между кузовом и дверью. Это провоцирует шумы при движении и проникновение влаги в салон.

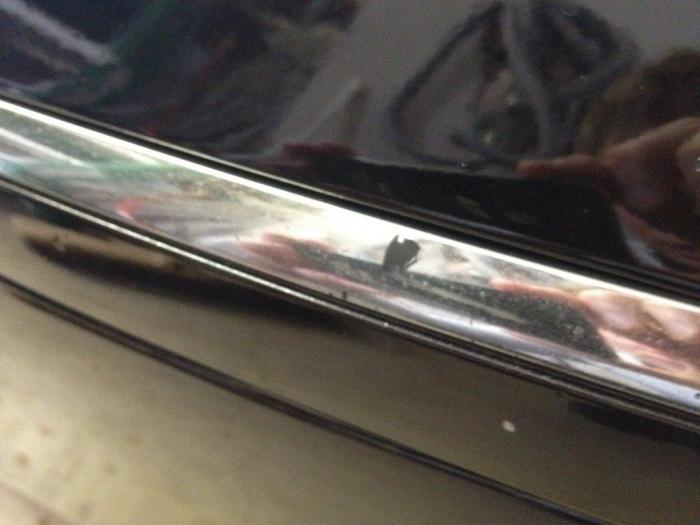

Восстановление матовой поверхности

Матовая поверхность молдингов теряет свой вид под воздействием ультрафиолета, агрессивных моющих средств, химических реагентов с дорог, механических повреждений (царапин) и общего старения пластика или резины. Исчезновение матовости проявляется в появлении некрасивых блестящих пятен, общем потускнении и побелении поверхности, а также заметных царапинах и потертостях.

Восстановление первоначальной матовой текстуры возможно, но требует аккуратности и правильного подбора методов и средств. Основные подходы включают использование специальных химических составов и, в сложных случаях, механическую обработку поверхности, каждый из которых имеет свои особенности и ограничения.

Методы восстановления матовости

Существует два основных направления для возвращения молдингам матового вида:

- Химическая обработка (очистка и кондиционирование):

- Специализированные очистители пластика/резины: Удаляют окисленный слой, грязь, остатки старых защитных покрытий и жирные пятна, часто возвращая поверхности исходную матовость.

- Восстанавливающие составы (матовые кондиционеры, "матовики"): Содержат матирующие компоненты (например, мелкодисперсный кремнезем), УФ-фильтры и пластификаторы. Проникают в структуру материала, маскируют мелкие дефекты и создают ровный матовый слой с защитными свойствами.

- Термообработка (аккуратно!): Кратковременное воздействие строительным феном на низкой температуре на сильно окисленные участки иногда позволяет "вернуть" матовость, но требует крайней осторожности из-за риска деформации пластика.

- Механическая обработка (для сильно поврежденных поверхностей):

- Очень легкая абразивная полировка: Использование нетканевых полировальных кругов (типа "вафельных") и специальных матирующих паст для пластика снимает тончайший поврежденный слой. Высок риск перегрева и появления глянца!

- Напыление матового покрытия: В крайних случаях, при глубоких повреждениях, старую поверхность зачищают и наносят специальную матовую краску для пластика из баллончика, что является уже ремонтом, а не восстановлением.

| Метод | Эффективность | Риски | Сложность |

|---|---|---|---|

| Очистители пластика | Средняя (удаление налета) | Минимальные | Низкая |

| Матующие кондиционеры | Высокая (восстановление + защита) | Минимальные | Низкая |

| Термообработка | Переменная | Высокие (деформация) | Средняя |

| Легкая полировка | Высокая на глубоких повреждениях | Высокие (появление глянца) | Высокая |

| Напыление краски | Очень высокая | Требует подготовки | Высокая |

Ключевой момент: Перед нанесением любого восстановителя или очистителя на всю поверхность обязательно протестируйте его на небольшом незаметном участке молдинга. Это позволит убедиться в отсутствии нежелательных реакций (изменение цвета, разъедание) и оценить итоговый эффект матовости.

Замена треснувших элементов

Своевременная замена треснувших молдингов критически важна для сохранения их функциональности. Трещины нарушают герметичность двери, позволяя влаге и пыли проникать внутрь салона, что может привести к коррозии металла двери, повреждению внутренних механизмов (стеклоподъемники, замки) и электрооборудования, а также к появлению сквозняков и шума при движении.

Для замены необходимо приобрести новые молдинги, строго соответствующие модели автомобиля и конкретной двери (передняя/задняя, левая/правая). Элементы могут крепиться разными способами: на клипсах, двухстороннем скотче (часто специальном автомобильном), винтах или комбинации этих методов. Важно заранее уточнить тип крепления и подготовить совместимые крепежные элементы при необходимости.

Процесс замены треснувшего молдинга

Работу следует выполнять аккуратно, чтобы не повредить лакокрасочное покрытие двери или стекло. Основные этапы включают:

- Демонтаж старого элемента:

- Осторожно поддеть треснувший молдинг с помощью пластикового монтажного инструмента (чтобы не поцарапать краску).

- Постепенно освобождать крепления (клипсы) по всей длине. Если элемент посажен на скотч, потребуется аккуратно оторвать его, возможно, с применением тонкой лески ("ниткой") или фена для размягчения клея.

- Извлечь молдинг полностью, стараясь не сломать клипсы, если они остаются в дверной панели.

- Подготовка поверхности:

- Тщательно очистить посадочное место на двери от остатков старого скотча, грязи, воска и обезжирить его специальным автомобильным обезжиривателем.

- Проверить состояние оставшихся клипс в дверной панели. Сломанные клипсы необходимо заменить новыми.

- Прогреть поверхность двери и новый молдинг (если используется скотч) феном до комнатной температуры (18-25°C) для лучшей адгезии.

- Установка нового молдинга:

- Снять защитную ленту с клейкого слоя нового элемента (если применимо).

- Точно совместить молдинг с посадочным местом, начиная с одного края.

- Аккуратно прижать элемент по всей длине, обеспечивая надежную фиксацию всех клипс в соответствующих отверстиях и плотное прилегание клеевого слоя.

- Для лучшего приклеивания прокатать молдинг резиновым валиком или плотно прижать руками, особенно по краям и в местах изгибов.

| Этап | Ключевые Действия | Важные Замечания |

|---|---|---|

| Демонтаж | Поддевание инструментом, освобождение креплений, удаление остатков скотча/клея | Использовать только пластиковые инструменты. Беречь ЛКП и стекло. |

| Подготовка | Очистка, обезжиривание, замена клипс, нагрев (если требуется) | Качество очистки напрямую влияет на надежность приклеивания. |

| Монтаж | Совмещение, прижатие, фиксация клипс, прокатка | Точное позиционирование до окончательного прижатия. Избегать перекосов. |

После установки необходимо проверить плотность прилегания молдинга по всему периметру, отсутствие зазоров и надежность фиксации. Убедиться, что элемент не мешает свободному открыванию/закрыванию двери и движению стекла. Рекомендуется избегать мойки автомобиля и сильного намокания двери в течение 12-24 часов после приклеивания для полного схватывания клея.

Комплексная защита от УФ-деградации

Молдинги автомобильных дверей постоянно подвергаются агрессивному воздействию солнечного ультрафиолетового излучения. Без специальной защиты это приводит к необратимым изменениям структуры материала: потере эластичности, растрескиванию поверхности, выцветанию пигментов и потере первоначального глянца. УФ-деградация резко снижает не только эстетические качества, но и функциональные характеристики уплотнителей и декоративных элементов.

Для предотвращения этих процессов в состав материалов молдингов интегрируются специальные УФ-стабилизаторы и светостабилизаторы на химическом уровне. Эти добавки действуют как поглотители или преобразователи ультрафиолетовой энергии, нейтрализуя её разрушительное влияние на полимерные цепи. Дополнительно могут применяться поверхностные УФ-блокирующие покрытия или лаки, создающие физический барьер для излучения.

Ключевые компоненты и механизмы защиты

- Химические стабилизаторы: Группы соединений (например, производные бензофенона или бензотриазола), вводимые в резину, термопластичный эластомер (ТПЭ) или пластик на этапе производства для поглощения УФ-спектра.

- Антиоксиданты: Замедляют окислительные процессы, инициируемые УФ-излучением и ведущие к "старению" материала.

- УФ-фильтрующие пигменты: Особые красящие вещества (чаще в черных молдингах), устойчивые к выцветанию и дополнительно рассеивающие УФ-лучи.

- Защитные покрытия: Тонкослойные лаки или силиконовые составы, наносимые на поверхность, отражающие часть излучения и облегчающие очистку от загрязнений.

Совместимость с полировальными составами

При полировке кузова автомобиля важно учитывать реакцию молдингов на химический состав полиролей. Агрессивные компоненты (абразивы, растворители, щелочи) могут вызвать деформацию, изменение цвета или разрушение материалов облицовки. Особенно критично это для резиновых и пластиковых элементов, которые контактируют с составами при обработке прилегающих металлических поверхностей.

Хромированные молдинги устойчивы к большинству полиролей, но чувствительны к кислотам, вызывающим коррозию и потускнение. Резиновые уплотнители и мягкий пластик склонны к набуханию и растрескиванию под воздействием растворителей (ацетон, уайт-спирит) или спиртовых основ. Термопластичные полимеры (ПВХ, полипропилен) теряют эластичность при контакте с нефтепродуктами.

Рекомендации по выбору и применению

Перед полировкой кузова:

- Используйте малярный скотч для изоляции молдингов – это исключит прямой контакт с составами.

- Проверяйте маркировку полироли на совместимость с резиной, пластиком и хромом (обычно указано на этикетке).

- Избегайте составов с содержанием: силиконовых масел (нарушают адгезию при покраске), толуола, ксилола, диметилкетона.

Если полироль попал на молдинг:

- Немедленно удалите излишки сухой микрофиброй.

- Протрите элемент специальным очистителем для пластика/резины без абразивов.

- Нанесите защитное средство (силикон-спрей для резины, антистатик для пластика).

| Материал молдинга | Безопасные составы | Запрещённые компоненты |

|---|---|---|

| Резина/EPDM | Водные эмульсии, тефлоновые полироли | Углеводородные растворители |

| Пластик (ABS, PVC) | Полимерные воски, pH-нейтральные гели | Спирты, ацетон, щёлочи |

| Хром | Керамические покрытия, синтетические пасты | Соляная/фосфорная кислота |

Список источников

Для подготовки материала о функциях и составе дверных молдингов автомобиля использовались специализированные технические ресурсы и профильные издания. Основной акцент делался на документацию производителей комплектующих и исследования в области автомобильного дизайна.

Ключевыми источниками выступили публикации, раскрывающие конструктивные особенности молдингов, стандарты их производства и практические аспекты эксплуатации. Особое внимание уделялось подтвержденным данным о материалах и инженерных решениях.

Техническая и справочная литература

- Учебник "Автомобильные кузова: конструкция и ремонт" - Глава о защитных элементах кузова

- Технический бюллетень SAE J1573 - Стандарты материалов для внешнего оформления ТС

- Монография "Полимеры в автомобилестроении" - Раздел о термопластах и резинах

- Справочник "Автокомпоненты: производство и функции" - Глава о декоративно-защитной фурнитуре

- Журнал "Автопром инжиниринг" - Статьи о шумопоглощающих технологиях

- Исследование "Коррозионная стойкость автомобильных элементов" - Тесты покрытий молдингов

- Патентная база USPTO - Решения по креплению накладок на кузов