Роль ремня в работе вариатора

Статья обновлена: 01.03.2026

В современных вариаторных коробках передач ремень выполняет принципиально иную функцию, чем в классических трансмиссиях.

Он служит основным силовым звеном, непрерывно передающим крутящий момент между ведущим и ведомым конусами, обеспечивая плавное изменение передаточного числа без рывков и ступеней.

Принцип передачи крутящего момента через ремень

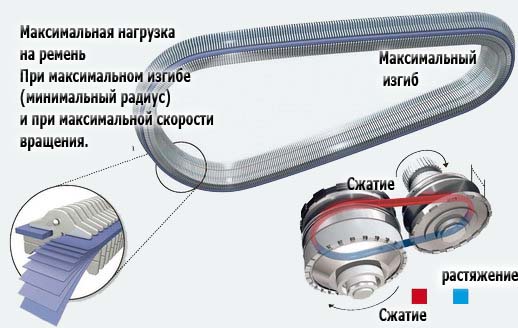

В бесступенчатой трансмиссии (CVT) ремень вариатора является ключевым элементом, передающим крутящий момент от ведущего (первичного) шкива двигателя к ведомому (вторичному) шкиву, связанному с колесами. В отличие от зубчатых ремней или цепей, клиноременной вариатор передает усилие не за счет зацепления, а исключительно за счет силы трения.

Боковые поверхности ремня, имеющие клиновидную форму, плотно контактируют с коническими щеками шкивов под значительным прижимным усилием, создаваемым гидравлической системой или центробежными грузами. Именно сила трения между этими поверхностями позволяет передавать крутящий момент от вращающегося ведущего шкива к ведомому без проскальзывания при нормальных условиях работы.

Ключевые особенности передачи момента

Эффективность передачи момента через ремень вариатора зависит от нескольких критически важных факторов:

- Прижимное усилие шкивов: Гидравлика (или центробежный механизм) создает необходимое усилие, сжимающее щеки шкивов на ремне. Чем выше передаваемый момент, тем больше требуется прижимное усилие для предотвращения проскальзывания.

- Коэффициент трения: Материал ремня (обычно резиновые композиты с армированием стальными тросами или синтетическими волокнами) и состояние поверхностей щек шкивов определяют силу трения. Загрязнение маслом или износ резко снижают трение и ведут к проскальзыванию.

- Угол клина ремня: Оптимальный угол клина (обычно около 11°) обеспечивает максимальный эффект "заклинивания" ремня в шкиве, многократно увеличивая силу трения по сравнению с плоским ремнем при том же прижимном усилии.

- Целостность ремня: Стальные тросы внутри ремня воспринимают основное тяговое усилие. Их разрыв или повреждение приводят к полной потере способности передавать момент.

Основные преимущества ременной передачи в вариаторе по сравнению с цепной:

| Характеристика | Ремень | Цепь |

|---|---|---|

| Тип передачи усилия | Трение (клиновой ремень) | Зацепление (пластины цепи) |

| Шумность работы | Меньше | Выше |

| Плавность хода | Максимальная | Высокая, но возможны микрорывки |

| Чувствительность к перегрузкам/проскальзыванию | Выше (риск при экстремальных нагрузках) | Ниже |

| Стоимость производства/замены | Обычно ниже | Обычно выше |

Таким образом, ремень вариатора выполняет свою функцию исключительно за счет силы трения, возникающей при его сильном сжатии коническими щеками шкивов. Надежность и эффективность этой передачи напрямую зависят от сохранения оптимального прижимного усилия, состояния трущихся поверхностей и целостности самого ремня. Именно гибкость ремня позволяет плавно изменять передаточное отношение, сдвигая его по коническим поверхностям шкивов.

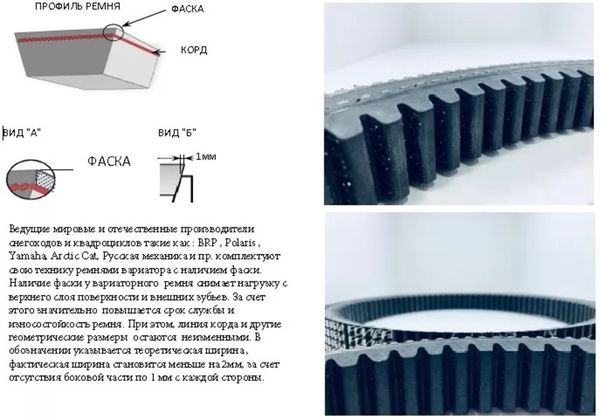

Конструкция ремней: стальные тросы и резиновые сегменты

Основу ремня формируют высокопрочные стальные тросы, сплетённые в продольном направлении. Эти тросы выполняют критическую функцию: воспринимают главные силовые нагрузки при передаче крутящего момента и обеспечивают минимальное радиальное растяжение. Без такой армирующей основы ремень быстро деформировался бы под воздействием центробежных сил и давления шкивов.

Поверх стального каркаса методом вулканизации наносится композитный резиновый слой особой рецептуры. Он содержит добавки, повышающие термостойкость и гибкость, что позволяет ремню изгибаться при изменении диаметра шкивов без трещин. Наружная поверхность покрыта износостойким материалом, уменьшающим проскальзывание.

Ключевые элементы конструкции

- Стальные тросы: Пучки тонких проволок (0,2-0,3 мм), работающие на растяжение. Расположены параллельно вдоль всей длины.

- Несущий резиновый слой: Связывает тросы, гасит вибрации и обеспечивает поперечную жёсткость.

- Клиновидные сегменты: Трапециевидные блоки из спецрезины на внешней стороне. Формируют боковые рабочие грани для сцепления со шкивами.

| Компонент | Материал | Функция |

| Сердечник | Стальные тросы | Передача тягового усилия |

| Тело ремня | Многослойная резина | Демпфирование и гибкость |

| Рабочий слой | Армированная резина | Фрикционный контакт со шкивами |

Клинья на поверхности имеют точную геометрию (угол 22°-24°), что обеспечивает плотное вхождение в канавки шкивов. Микрочастицы кевлара или углерода в резине увеличивают износостойкость при экстремальных температурах (до +140°C).

Почему клиновые ремни не подходят для современных вариаторов

Клиновые ремни проектировались для передачи крутящего момента между фиксированными шкивами, где основная нагрузка приходится на боковые грани. Их конструкция не учитывает динамическое изменение диаметра контакта со шкивами, критичное для вариаторов.

В условиях постоянного перестроения передаточного отношения клиновые ремни испытывают экстремальные поперечные изгибы и неравномерное распределение напряжения, что приводит к быстрому разрушению структуры. Материалы резины с корд-тканью не выдерживают знакопеременных нагрузок на высоких оборотах.

Ключевые ограничения конструкции

- Низкая гибкость в поперечном направлении - жесткий каркас препятствует плавному "обтеканию" шкивов при изменении радиуса

- Концентрация напряжений - клиновидная форма создает точечные пиковые нагрузки на кромках ремня

- Проскальзывание - недостаточное пятно контакта со шкивом снижает КПД передачи

Современные вариаторы требуют ремней с равномерным распределением усилий по всей ширине. Только цельные металлические толкающие элементы или пакетные полимерные конструкции обеспечивают необходимую:

- Радиальную гибкость

- Продольную жесткость

- Износостойкость при высоком контактном давлении

| Параметр | Клиновой ремень | Ремень вариатора |

|---|---|---|

| Рабочая скорость | до 30 м/с | до 50 м/с |

| КПД передачи | 85-90% | 92-98% |

| Ресурс при нагрузках | 15-30 тыс. км | 80-150 тыс. км |

Устаревшая технология клиновых ремней не соответствует требованиям к точности позиционирования шкивов в бесступенчатых трансмиссиях. Микронные допуски современных вариаторов достижимы только при использовании ремней с нулевой продольной растяжимостью.

Как ремень изменяет передаточное отношение шкивов

Ремень вариатора передает крутящий момент между ведущим и ведомым шкивами, но его ключевая функция – плавное изменение передаточного отношения без фиксированных ступеней. Это достигается за счет особой конструкции шкивов: каждый состоит из двух конических половин, способных сдвигаться и раздвигаться под управлением центробежных сил или гидравлики.

При изменении скорости двигателя ведущий шкив автоматически регулирует ширину канавки: при низких оборотах его половинки раздвинуты, заставляя ремень вращаться по малому радиусу. Одновременно ведомый шкив сжимается, заставляя ремень перемещаться на больший радиус. Эта синхронная трансформация радиусов контакта ремня с обоими шкивами и определяет передаточное отношение.

Принцип работы механизма

Рассмотрим детали процесса изменения передаточного числа:

- Увеличение скорости: При разгоне ведущий шкив сжимается, выталкивая ремень на больший радиус. Ведомый шкив при этом расширяется, позволяя ремню опуститься на меньший радиус. Соотношение радиусов (ведомый/ведущий) уменьшается – передача становится "короче".

- Снижение скорости/увеличение тяги: При нагрузке ведущий шкив расширяется – ремень работает на меньшем радиусе. Ведомый сжимается, заставляя ремень подняться на больший радиус. Соотношение радиусов увеличивается – передача "удлиняется" для эффективного крутящего момента.

Ремень постоянно поддерживает натяжение благодаря:

- Поперечным стальным звеньям в клиноременной конструкции, предотвращающим растяжение.

- Давлению гидравлической системы или пружин на подвижные половинки шкивов.

- Клиновидному профилю, создающему трение в канавках без проскальзывания.

| Режим работы | Радиус на ведущем шкиве | Радиус на ведомом шкиве | Передаточное отношение |

|---|---|---|---|

| Старт/низкая скорость | Минимальный | Максимальный | Наибольшее (пример: 3.5:1) |

| Крейсерская скорость | Средний | Средний | Нейтральное (1:1) |

| Максимальная скорость | Максимальный | Минимальный | Наименьшее (пример: 0.5:1) |

Непрерывный контроль радиусов обеспечивает бесступенчатую адаптацию к дорожным условиям: ремень "перетекает" по шкивам, поддерживая оптимальные обороты двигателя при любой нагрузке без рывков переключений.

Ремни вариатора - для чего они нужны?

Вариаторный ремень выполняет ключевую роль в передаче крутящего момента от двигателя к ведущим колесам, заменяя традиционные ступенчатые передачи. Его особая конструкция обеспечивает бесступенчатое изменение передаточного числа, что напрямую влияет на характер движения автомобиля.

Благодаря непрерывному контакту со шкивами переменного диаметра, ремень плавно "перетекает" между разными передаточными соотношениями. Это исключает характерные для механических и автоматических коробок рывки при переключении ступеней, так как отсутствуют фиксированные передачи как таковые.

Как ремень обеспечивает плавность хода

Принцип работы основывается на синхронном изменении диаметров ведущего и ведомого шкивов под гидравлическим управлением:

- Плавное сжатие/расширение шкивов позволяет ремню менять рабочее положение без разрыва тяги

- Отсутствие точек переключения исключает временные потери мощности при смене передач

- Равномерное распределение нагрузки по всей дуге контакта предотвращает проскальзывание

| Фактор | Влияние на плавность |

|---|---|

| Клинообразное сечение ремня | Обеспечивает точное позиционирование на шкивах без люфтов |

| Многослойная композитная структура | Гасит крутильные колебания двигателя |

| Постоянное натяжение | Предотвращает резкие изменения скорости вращения |

Эластичность материалов и специальные зубья на внутренней поверхности позволяют ремню изгибаться с минимальным сопротивлением при изменении передаточного отношения. Это создает эффект непрерывного ускорения без толчков даже при агрессивном разгоне.

Сопротивление трению при переменных нагрузках

Ремень вариатора постоянно контактирует со шкивами под давлением, генерируя трение, необходимое для передачи крутящего момента. Однако при резких изменениях нагрузки (например, ускорение или подъём в гору) возникает риск проскальзывания. В этот момент критически важны свойства материала ремня: его эластичность и коэффициент трения должны обеспечивать стабильное сцепление со шкивами без избыточного нагрева.

Специальные резиновые смеси с армированием (чаще всего арамидными волокнами) снижают деформацию ремня под переменными усилиями. Это минимизирует потери энергии на внутреннее трение внутри ремня и предотвращает буксование. Одновременно профиль зубьев (в клиноременных вариаторах) или поперечных элементов (в толкающих ремнях) увеличивает площадь контакта, распределяя давление и улучшая теплопередачу.

Ключевые функции ремня при переменных нагрузках

- Адаптация к изменению передаточного числа: плавное смещение по коническим шкивам требует баланса между гибкостью ремня и его сопротивлением поперечному сдвигу.

- Гашение вибраций: эластомерная основа поглощает рывки от неравномерной работы двигателя и трансмиссии.

- Теплоотвод: рассеивание энергии трения через конструкцию ремня и шкивы для предотвращения перегрева и потери свойств материала.

| Фактор нагрузки | Влияние на ремень | Свойства ремня для компенсации |

|---|---|---|

| Резкое увеличение крутящего момента | Риск проскальзывания, локальный перегрев | Высокий статический коэффициент трения, армирование |

| Циклические нагрузки (разгон/торможение) | Усталостный износ, расслоение | Устойчивость к усталости, однородность структуры |

| Высокие обороты | Центробежные силы, снижающие прижим | Минимальная масса при прочности, точная геометрия |

Эффективное сопротивление трению достигается за счёт оптимизированного баланса: ремень должен быть достаточно жёстким для передачи усилия, но сохранять гибкость для перемещения по шкивам. Производители используют многослойные композиты, где несущий слой обеспечивает прочность на растяжение, а наружные слои – необходимое трение и износостойкость.

Высокоточный износ: почему ресурс ограничен километражем

Ремень вариатора постоянно работает под экстремальными нагрузками: передает крутящий момент через трение о конусы шкивов, деформируется при изменении передаточного отношения и выдерживает высокие температуры. Каждый километр пробега соответствует тысячам циклов изгиба и сжатия его металлических звеньев или резиновой основы, что вызывает постепенное разрушение структуры материала. Микротрещины, усталость металла и абразивный износ необратимо накапливаются пропорционально пройденному расстоянию.

В отличие от временного старения резиновых компонентов, основной фактор износа здесь – механическая работа. Даже при идеальных условиях хранения бездействующий ремень деградирует медленнее, чем активно работающий аналог. Пробег точнее отражает реальное количество циклов нагружения, чем календарный срок, поскольку интенсивность эксплуатации автомобиля варьируется у разных владельцев.

Ключевые причины ограничения ресурса пробегом:

- Кумулятивный эффект трения: Каждый оборот шкивов стирает микрослой материала ремня.

- Циклическая усталость: Постоянное изменение радиуса изгиба приводит к накоплению повреждений в зонах напряжения.

- Тепловое воздействие: Локальный перегрев в точках контакта снижает прочность материалов (особенно резины).

| Параметр износа | Влияние на ресурс | Последствия |

|---|---|---|

| Растяжение звеньев | Нарушение геометрии цепи | Проскальзывание на шкивах |

| Истирание рабочих граней | Уменьшение толщины ремня | Снижение передачи усилия |

| Растрескивание основы | Потеря целостности структуры | Внезапный обрыв при нагрузке |

Критичность состояния ремня для всей трансмиссии

Ремень вариатора является центральным и единственным элементом, непосредственно передающим крутящий момент от двигателя к ведущим колесам через систему шкивов. В отличие от других типов трансмиссий (механических, автоматических, роботизированных), где крутящий момент передается через зацепление шестерен или фрикционных дисков, вариатор полагается исключительно на силу трения между поверхностью ремня (или цепи) и конусами шкивов. Эта особенность делает состояние ремня абсолютно критическим фактором для работоспособности всей коробки передач.

Любое ухудшение состояния ремня – его износ, растяжение, появление трещин, расслоение или, что самое опасное, обрыв – немедленно и катастрофически сказывается на работе трансмиссии. Ремень не просто выполняет функцию передачи усилия; его геометрия, целостность и коэффициент трения напрямую определяют способность вариатора плавно изменять передаточное число, обеспечивать надежное сцепление и эффективно передавать мощность без потерь.

Почему состояние ремня так критично?

Последствия износа или повреждения ремня распространяются на всю трансмиссию и выходят далеко за рамки простой замены этого компонента:

- Потеря передачи крутящего момента: Изношенный или проскальзывающий ремень не может эффективно передавать мощность от двигателя к колесам. Это проявляется в потере тяги, рывках, задержке реакции на нажатие педали газа.

- Повреждение шкивов: Проскальзывание ремня вызывает интенсивный локальный нагрев на рабочих поверхностях конусов шкивов. Это приводит к их короблению, образованию задиров и выработке. Металлическая пыль от износа ремня (особенно цепи) действует как абразив, усугубляя повреждение шкивов и других внутренних деталей.

- Разрушение других компонентов при обрыве: Полный обрыв ремня под нагрузкой – наихудший сценарий. Высвободившаяся энергия может привести к тому, что фрагменты ремня с огромной силой ударят по внутренним стенкам картера вариатора, повредят датчики, масляный насос, гидроблок (мехатроник) и даже деформируют шкивы. Возникающая ударная нагрузка также опасна для подшипников валов.

- Загрязнение масла: Продукты износа ремня (резиновая или металлическая пыль, фрагменты) неизбежно попадают в масло CVT. Загрязненное масло теряет свои смазывающие и охлаждающие свойства, циркулирует по системе, забивая тонкие каналы гидроблока и радиатора, ускоряя износ всех трущихся пар внутри трансмиссии.

- Выход из строя гидравлической системы: Абразивные частицы в масле быстро изнашивают плунжеры и каналы гидроблока (мехатроника), приводя к сбоям в управлении давлением масла. Некорректное давление – это потеря возможности точного сжатия/разжатия шкивов, что напрямую влияет на работу вариатора (проскальзывания, рывки, невозможность переключения).

- Катастрофический отказ трансмиссии: Комбинация поврежденных шкивов, загрязненного масла и неисправного гидроблока в итоге приводит к полному и дорогостоящему отказу вариаторной коробки передач, требующему капитального ремонта или замены агрегата.

Таким образом, ремень вариатора – это не просто расходник, а ключевой элемент, определяющий жизнеспособность всей сложной и дорогостоящей трансмиссии. Пренебрежение его состоянием, несвоевременная замена или использование некачественных аналогов неизбежно ведет к цепной реакции разрушений внутри коробки.

| Симптом / Состояние ремня | Последствия для трансмиссии |

|---|---|

| Износ, истончение, микротрещины | Проскальзывание, потеря тяги, перегрев шкивов, загрязнение масла |

| Сильное растяжение | Некорректное положение на шкивах, рывки, повышенный износ, сбои в работе |

| Расслоение, надрывы | Риск мгновенного обрыва, сильное загрязнение масла фрагментами |

| Обрыв | Катастрофические повреждения шкивов, картера, датчиков, гидроблока; полный выход трансмиссии из строя |

Ремни вариатора: для чего они нужны?

Ремень вариатора служит основным элементом передачи крутящего момента в бесступенчатой трансмиссии (CVT). Он соединяет ведущий и ведомый шкивы, плавно изменяя передаточное число под нагрузкой, обеспечивая непрерывный разгон без рывков и оптимальную работу двигателя.

Состояние ремня напрямую влияет на функциональность вариатора. При износе нарушается синхронизация между шкивами, что немедленно отражается на поведении автомобиля и требует немедленной диагностики.

Распознавание проблем по характерным признакам

- Свист или скрип – Возникает при проскальзывании ремня на шкивах из-за снижения трения. Особенно заметен при резком старте, влажной погоде или подъеме в гору. Указывает на критическое истончение или замасливание поверхности.

- Рывки при движении – Проявляются как резкие толчки при разгоне или смене режимов работы. Вызваны неравномерным износом клиновидных граней, деформацией корда или расслоением структуры, что мешает плавному изменению диаметра шкивов.

- Потеря мощности – Двигатель набирает обороты, но ускорение не соответствует нажатию педали газа. Следствие недостаточного сцепления изношенного ремня со шкивами, ведущего к пробуксовке и снижению КПД трансмиссии.

Диагностика состояния ремня без разбора узла

Основной признак износа ремня – посторонние шумы при работе вариатора. Характерный металлический лязг, скрежет или свист на старте, при разгоне или изменении нагрузки указывают на проскальзывание или деформацию ремня. Особое внимание уделите звукам при резком нажатии педали газа: если возникает кратковременный вой или вибрация – элемент потерял эластичность.

Проверьте динамические характеристики автомобиля: задержки при разгоне, рывки, неравномерное изменение оборотов двигателя без соответствующего увеличения скорости свидетельствуют о частичном разрушении корда. Дополнительный индикатор – запах гари в салоне после интенсивной езды, вызванный перегревом ремня из-за трения.

Методы визуальной оценки

При отсутствии доступа к ремню используйте косвенные признаки:

- Состояние металлической стружки на магнитной пробке: обильные блестящие частицы сигнализируют об износе шкивов или слоя ремня

- Цвет масла: появление темно-серого оттенка и вязких комков указывает на абразивный износ ременной поверхности

| Симптом | Вероятная причина | Экспресс-проверка |

|---|---|---|

| Вибрация руля на 40-60 км/ч | Расслоение ремня | Резко ускориться с 30 км/ч |

| Провалы при плавном разгоне | Растяжение основы | Движение внатяг на подъем |

Для точной диагностики проведите тест-драйв в трех режимах:

- Резкий старт со светофора

- Движение "волной" (50-80 км/ч)

- Торможение двигателем на спуске

Нестабильная работа в любом из сценариев требует срочного обращения в сервис.

Регламент замены: интервалы пробега для разных марок авто

Производители устанавливают конкретные интервалы замены ремня вариатора, основанные на конструктивных особенностях трансмиссии и испытаниях. Превышение этих норм существенно повышает риск обрыва, что приводит к дорогостоящему ремонту вариатора и потере управляемости.

Средний диапазон замены варьируется от 60 000 до 150 000 км, но точный пробег зависит от марки, модели, года выпуска и рекомендаций в сервисной книжке. Агрессивная езда, буксировка прицепов или эксплуатация в условиях жары/пыли сокращают межсервисный период.

Сравнительная таблица интервалов замены

| Марка авто | Типовой интервал (тыс. км) | Ключевые модели |

|---|---|---|

| Nissan | 60-90 | Qashqai, X-Trail, Murano |

| Toyota | 90-100 | Auris, Corolla, RAV4 (с вариатором) |

| Mitsubishi | 80-100 | Outlander, ASX |

| Subaru | 100-120 | Forester, XV, Impreza |

| Honda | 90-120 | CR-V, Civic, HR-V |

| Audi | 120-150 | A4, A6 (Multitronic) |

Важно: указанные значения – ориентировочные. Точный интервал уточняйте в:

- Официальном руководстве по эксплуатации авто

- Сервисной книжке с отметками дилера

- Актуальных технических бюллетенях производителя

Диагностика состояния ремня при каждом ТО обязательна – преждевременный износ требует внеплановой замены независимо от пробега.

Ремни вариатора - для чего они нужны?

Ремень вариатора передает крутящий момент от двигателя к колесам, плавно изменяя передаточное отношение. Вместо фиксированных передач он перемещается между шкивами, обеспечивая бесступенчатое изменение скорости без рывков.

Изготовленный из высокопрочных композитных материалов, ремень работает под экстремальными нагрузками. Его целостность напрямую влияет на КПД трансмиссии, топливную экономичность и динамику автомобиля.

Факторы ускоренного износа: агрессивная езда, пробуксовки

Агрессивное вождение вызывает критический перегрев:

- Резкие старты с пробуксовкой создают трение до 400°C

- Экстремальные нагрузки на разрыв при резком ускорении

- Деформация металлических звеньев внутри ремня

Пробуксовка колес особенно опасна в двух ситуациях:

- Грязь/снег: длительная пробуксовка без прогресса

- Парковка: упирание в препятствие с газом

| Ситуация | Последствие для ремня |

|---|---|

| Буксование на льду > 5 сек | Оплавление резинового слоя |

| Рывки при выезде из ямы | Микротрещины на тяговых пластинах |

Комбинация этих факторов сокращает ресурс до 30-40 тыс. км против нормативных 150 тыс. км. Потеря гибкости ведет к проскальзыванию по шкивам и полному разрушению структуры.

Последствия обрыва ремня во время движения

При обрыве ремня вариатора происходит мгновенная потеря передачи крутящего момента от двигателя к колесам. Автомобиль резко теряет тягу и начинает замедляться, независимо от положения педали газа. Двигатель продолжает работать на холостых оборотах, но любая попытка ускорения сопровождается лишь повышением шума без увеличения скорости.

Водитель теряет возможность оперативно контролировать динамику транспортного средства, что критически опасно при движении в потоке, на перекрестках или скоростных трассах. Автомобиль превращается в неуправляемый объект, движущийся по инерции, что создает прямой риск столкновения с другими участниками движения или препятствиями.

Ключевые повреждения и риски:

- Разрушение шкивов и корпуса КПП - металлические обломки ремня и деформированные клинья шкивов повреждают внутренние поверхности вариатора, требуя полной разборки трансмиссии.

- Заклинивание трансмиссии - фрагменты ремня блокируют подвижные элементы, приводя к невозможности переключения передач даже после остановки.

- Повреждение датчиков и электроники - осколки могут вывести из строя датчики положения шкивов, коробку соленоидов или проводку, что увеличивает стоимость ремонта.

- Риск возгорания - при попаданеии горячих фрагментов ремня на легковоспламеняющиеся жидкости или материалы под капотом.

Сочетание ремня с гидросистемой управления шкивами

Гидравлическая система шкивов обеспечивает динамическое изменение передаточного отношения в вариаторе, синхронно реагируя на условия движения. Под давлением масла конусы ведущего шкива сжимаются, выталкивая ремень на больший радиус, а ведомого – раздвигаются, позволяя ему опуститься на меньший диаметр. Этот процесс происходит непрерывно под контролем электронного блока управления, который анализирует скорость, нагрузку и положение педали акселератора.

Ремень вариатора передает крутящий момент только при условии стабильного зажатия между конусами шкивов. Гидросистема поддерживает оптимальное усилие прижима, предотвращая проскальзывание ремня под нагрузкой и минимизируя износ. Давление масла дозируется пропорционально крутящему моменту двигателя: при резком ускорении оно возрастает для надежного сцепления, а на малых оборотах снижается для уменьшения потерь на трение.

Ключевые функции взаимодействия

- Синхронность регулировки: Гидравлика обеспечивает противоположное движение половин шкивов – сжатие ведущего и расширение ведомого одновременно.

- Адаптация к нагрузке: Давление в системе автоматически повышается при буксировке или подъеме в гору для исключения пробуксовки.

- Точность позиционирования: Электромагнитные клапаны корректируют давление масла с шагом до 0.05 секунды для плавного изменения передаточного числа.

| Параметр | Влияние на ремень |

|---|---|

| Оптимальное давление | Исключает проскальзывание и перегрев ремня |

| Недостаток давления | Пробуксовка, ускоренный износ, потеря мощности |

| Избыток давления | Деформация ремня, перегрузка подшипников шкивов |

Стабильность работы связки напрямую зависит от состояния масла: загрязненная жидкость вызывает заклинивание гидроплунжеров, нарушая геометрию положения ремня. Современные системы используют адаптивные алгоритмы, запоминающие степень износа ремня для компенсации толщины пакета через увеличение давления прижима.

Сравнение с цепным вариатором: надежность и ресурс

Ременные вариаторы обладают ограниченным ресурсом из-за физических свойств композитных материалов: резиновая основа подвержена старению и истиранию, а металлические тросы со временем теряют целостность. Типичный пробег до замены составляет 100-150 тыс. км, но агрессивная езда, перегрев или контакт с маслом сокращают этот срок. Критический износ проявляется проскальзыванием, вибрациями и потерей динамики.

Цепные вариаторы используют металлические многорядные цепи с шарнирными звеньями, что обеспечивает повышенную прочность на разрыв. Механизм передачи усилия через зацепление (а не трение) снижает проскальзывание и повышает КПД. Ресурс цепи достигает 200-300 тыс. км при своевременном обслуживании гидросистемы и фильтров.

Ключевые отличия

| Параметр | Ремень | Цепь |

|---|---|---|

| Тип нагрузки | Работа на трение | Передача зацеплением |

| Уязвимость | Чувствителен к перегреву, маслу, абразивам | Требует стабильного давления масла |

| Характер отказа | Внезапный разрыв | Постепенное растяжение/износ шарниров |

| Стоимость замены | Ниже (кроме моделей с демонтажем двигателя) | Выше из-за сложности узла |

Цепь превосходит ремень в долговечности благодаря металлической конструкции, но требует безупречной работы гидравлики: загрязнение масла или падение давления провоцирует ускоренный износ. Ремень дешевле в обслуживании при плановой замене, однако его отказ чаще приводит к полной блокировке трансмиссии, тогда как цепь обычно сохраняет частичную работоспособность даже при критическом износе.

Как производят ремни: технология сборки стальных звеньев

Основу ремня формируют сотни или тысячи небольших, невероятно прочных стальных звеньев, подвергнутых специальной термообработке (закалке). Их изготавливают методом точной штамповки из высокоуглеродистой стали, обеспечивая абсолютную идентичность формы и размеров каждого элемента. После штамповки звенья проходят закалку для достижения необходимой твердости и износостойкости, а затем тщательную шлифовку контактных поверхностей для минимизации трения и обеспечения плавного хода.

Сборка звеньев в непрерывную ленту – ключевой этап. Звенья последовательно соединяются между собой с помощью высокопрочных стальных штифтов. Эти штифты впрессовываются в точно выверенные отверстия в боковых выступах (лапках) соседних звеньев, образуя гибкое шарнирное соединение. Иногда для повышения прочности соединения и предотвращения выпадения штифтов используются дополнительные фиксирующие пластины или кольца, устанавливаемые на концы штифтов.

Ключевые характеристики звеньев:

- Материал: Высокоуглеродистая сталь, подвергнутая закалке.

- Форма: Сложная профилированная для контакта со шкивами и соединения с соседями.

- Обработка: Термообработка (закалка) и шлифовка контактных поверхностей.

Процесс сборки включает:

- Подачу звеньев в сборочную позицию в строгой последовательности.

- Точное совмещение отверстий в лапках соседних звеньев.

- Вставку штифта в совмещенные отверстия.

- Впрессовывание штифта для создания надежного соединения.

- (Опционально) Установку фиксирующих элементов (пластин, колец) на концы штифта.

- Повторение процесса для каждого последующего звена до достижения нужной длины ремня.

| Параметр звена | Значение/Описание | Важность |

|---|---|---|

| Твердость после закалки | Очень высокая (HRC 50-60 и выше) | Обеспечивает износостойкость и сопротивление смятию |

| Точность размеров | Микронные допуски | Гарантирует равномерную передачу усилия и плавность работы |

| Качество поверхности | Высокий класс шероховатости после шлифовки | Снижает трение и нагрев в контакте со шкивами |

После сборки ленты из стальных звеньев она интегрируется с резиновым или полимерным гибким элементом, образуя готовый вариаторный ремень. Каждая партия звеньев и собранных сегментов проходит строжайший контроль геометрии, прочности соединений и твердости.

Стоимость замены: почему процедура требует спецоборудования

Замена ремня вариатора невозможна без применения специализированного оборудования из-за особенностей конструкции трансмиссии. Для демонтажа и установки нового ремня требуется строгая фиксация шкивов в определенном положении и регулировка их взаимного расположения с точностью до долей миллиметра. Обычные инструменты не обеспечивают необходимой точности, что чревато некорректной работой вариатора.

Процедура включает обязательную калибровку электронного блока управления после замены, что требует подключения диагностического сканера. Без перепрограммирования ЭБУ система будет работать в аварийном режиме, игнорируя новые параметры ремня и шкивов, что приведет к ускоренному износу компонентов.

Ключевые операции, требующие спецоборудования:

- Фиксация подвижных шкивов: Специальные стопорные ключи предотвращают самопроизвольное смещение конусов при разборке.

- Точное натяжение ремня: Динамометрические стенды контролируют усилие натяжения в соответствии с заводскими допусками (допустимое отклонение: ±2 Нм).

- Синхронизация шкивов: Калибровочные пластины обеспечивают соосность конусов после установки нового ремня.

- Адаптация ЭБУ: Профессиональные сканеры снимают ошибки и обучают систему новым параметрам трения.

| Оборудование | Последствия отсутствия |

| Стенд для натяжения | Проскальзывание ремня или перегруз подшипников |

| Диагностический сканер | Рывки при движении и сокращение ресурса на 40-60% |

| Калибровочные шаблоны | Вибрации и преждевременный износ конусов |

Использование специнструмента увеличивает стоимость замены на 15-25%, но гарантирует сохранение расчетного ресурса нового ремня (в среднем 120-150 тыс. км). Попытки удешевить процесс "кустарными" методами в 90% случаев приводят к повторному ремонту через 20-30 тыс. км пробега.

Риски при установке неоригинальных компонентов

Использование неоригинальных ремней вариатора существенно повышает вероятность преждевременного износа и внезапного обрыва. Дешевые аналоги часто изготавливаются из материалов с низкой термостойкостью и прочностью, что критично для детали, работающей под экстремальными нагрузками и высокими температурами. Такие ремни теряют эластичность, покрываются трещинами или расслаиваются уже через 10-15 тысяч км пробега, тогда как оригинальные служат 60-150 тысяч км.

Несоответствие геометрических параметров даже на доли миллиметра вызывает проскальзывание, вибрации и ударные нагрузки на шкивы. Это приводит к дорогостоящим сопутствующим поломкам: деформации конусов, задирам на рабочих поверхностях, выходу из строя подшипников валов и гидроблока управления. Ремонт после обрыва неоригинального ремня в 80% случаев требует замены всего вариатора.

Ключевые последствия применения аналогов

- Снижение КПД трансмиссии из-за неоптимального сцепления со шкивами

- Повышенный шум (вой, скрежет) при разгоне

- Рывки при переключении передаточных чисел

- Ложные ошибки ЭБУ из-за проскальзывания

| Параметр | Оригинальный ремень | Аналог |

|---|---|---|

| Ресурс при нагрузках | Соответствует регламенту ТО | Снижен на 40-70% |

| Точность профиля зубьев | ±0.05 мм | До ±0.2 мм |

| Гарантия производителя | 12-24 месяца | Отсутствует |

Важно: Экономия на стоимости компонента (до 60% против оригинала) многократно увеличивает риски затрат на сложный ремонт. Производители вариаторов не проводят сертификацию аналогов, поэтому заявленные характеристики часто не соответствуют реальным эксплуатационным параметрам.

Инновации в материалах: углепластик и кевларовые усиления

Ремни вариатора подвергаются экстремальным нагрузкам: постоянное трение, высокие температуры и циклические изгибы требуют исключительной прочности и гибкости. Традиционные резиновые ремни с металлокордом часто не выдерживают этих условий, что приводит к растяжению, расслоению и преждевременному износу.

Углепластик (карбон) и кевлар революционно меняют конструкцию ремней. Углеродное волокно обеспечивает жесткость и минимальное растяжение, а кевларовая оплетка добавляет ударную вязкость и устойчивость к надрывам. Комбинируя эти материалы, инженеры создают ремни с принципиально новыми характеристиками.

Ключевые преимущества композитных ремней

- Углепластик снижает вес на 40% против металлокорда, уменьшая инерцию и повышая КПД вариатора

- Кевларовые нити поглощают микродеформации, предотвращая трещины на ребрах ремня

- Термостойкость до +180°C против +120°C у резиновых аналогов

| Параметр | Углепластик | Кевлар |

|---|---|---|

| Прочность на разрыв | 1,500 МПа | 3,600 МПа |

| Удлинение при нагрузке | 0.3% | 2.5% |

| Критический износ | Абразивный истирание | Расслоение слоев |

В гибридных решениях кевлар формирует поперечные силовые нити, а углепластик работает в продольном направлении. Такая анизотропная структура дает рекордный ресурс: до 200 000 км пробега против 80 000 км у стандартных ремней. При этом сохраняется критически важная гибкость для плавного движения по шкивам.

Список источников

При подготовке материала использовались специализированные технические ресурсы и документация.

Основные источники информации включают следующее:

- Технические руководства производителей вариаторов (Jatco, Aisin, Bosch)

- Учебные пособия по устройству автомобильных трансмиссий

- Научные публикации о трении и износе ременных передач

- Протоколы испытаний ремней на долговечность

- Сервисная документация по обслуживанию вариаторных КПП

- Материалы отраслевых конференций по инновациям в трансмиссиях