Роторный двигатель - устройство и отличия

Статья обновлена: 28.02.2026

В мире двигателей внутреннего сгорания доминируют классические поршневые конструкции, однако роторный двигатель Ванкеля остается уникальной альтернативой с совершенно иным подходом к преобразованию энергии.

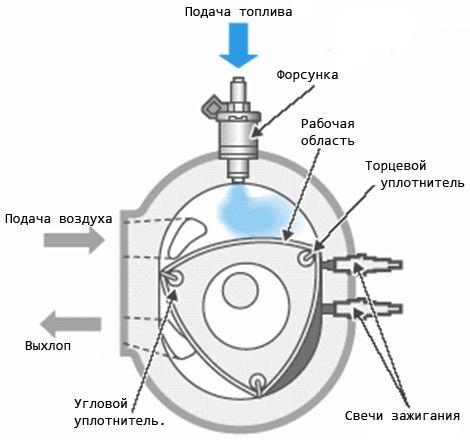

Этот агрегат отличается отсутствием привычных кривошипно-шатунных механизмов, клапанов и возвратно-поступательного движения деталей. Вместо поршней здесь используется трехгранный ротор, совершающий планетарное вращение внутри камеры особой формы.

Принцип его работы основан на изменении объемов рабочих полостей, создаваемых между гранями ротора и стенками статора. Цикл впуск-сжатие-рабочий ход-выпуск реализуется за один оборот вала, обеспечивая высокую удельную мощность при компактных размерах.

Ключевые компоненты

Основными элементами роторного двигателя, обеспечивающими его функционирование, являются ротор, корпус статора и вал. Эти компоненты образуют герметичные камеры сгорания и преобразуют энергию топлива в механическое движение.

Взаимодействие данных частей основано на эксцентричном вращении ротора внутри статора, что создает переменные объемы камер. Вал передает крутящий момент на трансмиссию, обеспечивая работу силовой установки.

| Ротор | Треугольный «поршень» с выпуклыми гранями. Совершает планетарное движение вокруг эксцентриковой шейки вала. Оснащен уплотнителями для герметизации камер сгорания. |

| Корпус статора | Неподвижный овальный блок с эпитрохоидальной внутренней поверхностью. Имеет впускные/выпускные окна и гнезда для свечей зажигания. Формирует рабочие полости. |

| Вал | Центральная ось с эксцентриком. Преобразует орбитальное движение ротора во вращательное. Через шестерни синхронизирует позицию ротора относительно статора. |

Геометрическая форма рабочей камеры

Рабочая камера роторного двигателя формируется внутренней поверхностью корпуса (статора) и боковыми гранями ротора. Ключевая особенность заключается в уникальной эпитрохоидальной форме статора – это сложная кривая, напоминающая растянутую в длину овальную фигуру с вогнутыми боковыми стенками. Именно по этой гладкой замкнутой кривой движутся вершины ротора.

Сам ротор имеет форму треугольника Рёло – выпуклой фигуры постоянной ширины с закругленными сторонами. Геометрия треугольника Рёло строго согласована с эпитрохоидальным профилем статора: вершины ротора постоянно контактируют со стенкой корпуса через уплотнительные пластины, разделяя общий объем на три изолированные камеры переменного объема. При вращении ротора каждая из этих камер последовательно выполняет такты впуска, сжатия, рабочего хода и выпуска.

Особенности взаимодействия форм

- Плавность движения: Отсутствие возвратно-поступательных деталей (поршней, шатунов) обеспечивает высокую плавность работы благодаря вращению ротора по эпитрохоиде.

- Компактность: Треугольный ротор, совершающий планетарное движение внутри вытянутого статора, позволяет создать несколько камер сгорания в относительно небольшом объеме.

- Динамика изменения объема: Форма камеры обеспечивает быстрое и плавное изменение объема при повороте ротора, что критично для эффективного газообмена и преобразования энергии.

| Элемент | Форма | Роль в формировании камеры |

|---|---|---|

| Статор (корпус) | Эпитрохоидальная | Задает внешний контур рабочей камеры, направляет движение вершин ротора |

| Ротор | Треугольник Рёло | Разделяет общий объем статора на 3 изолированные камеры переменного объема |

Принцип четырех тактов в одной камере

В отличие от классических поршневых ДВС, где каждый такт выполняется в отдельном цилиндре, роторный двигатель реализует все четыре такта рабочего цикла (впуск, сжатие, рабочий ход, выпуск) последовательно в единой камере сложной формы. Эта камера образована корпусом статора (эпитрохоидальной поверхности) и вращающимся трехгранным ротором, который выполняет функции поршня и газораспределительного элемента одновременно.

Ротор, соединенный с эксцентриковым валом, при вращении формирует три изолированных переменных объема газа между своими гранями и стенками статора. Каждый из этих объемов попеременно выполняет разные фазы цикла за один полный оборот ротора, обеспечивая три рабочих хода на вал за оборот. Геометрия камеры и траектория движения вершин ротора создают непрерывное изменение объемов полостей, имитируя перемещение поршня.

Ключевые особенности процесса

- Впуск: Через впускное окно при увеличении объема полости поступает топливно-воздушная смесь.

- Сжатие: Ротор изолирует полость и сжимает смесь при уменьшении объема перед свечой зажигания.

- Рабочий ход: Воспламененная смесь расширяется, толкая ротор и вращая вал через эксцентрик.

- Выпуск: Продукты сгорания вытесняются через выпускное окно при сжатии полости.

| Такт | Движение ротора | Изменение объема |

| Впуск | Открытие впускного окна | Резкое увеличение |

| Сжатие | Закрытие окон | Монотонное уменьшение |

| Рабочий ход | Передача усилия на эксцентрик | Резкое увеличение (после зажигания) |

| Выпуск | Открытие выпускного окна | Монотонное уменьшение |

Фазы газораспределения управляются геометрией окон статора и положением вершин ротора, что исключает необходимость клапанного механизма. Синхронность процессов обеспечивается зубчатой передачей между ротором и корпусом, фиксирующей эксцентриковое движение.

Динамика движения ротора (эпитрохоида)

Траектория движения вершин ротора в двигателе Ванкеля описывается эпитрохоидой – сложной кривой, образуемой точкой, жёстко связанной с окружностью, катящейся без скольжения по неподвижной окружности. Геометрия статора спроектирована как огибающая этой траектории, что обеспечивает постоянный контакт роторных вершин со стенками камеры через уплотнительные элементы.

Кинематика ротора определяется двойным вращением: вокруг собственной оси и эксцентрикового вала. Соотношение радиусов ведущей (статор) и ведомой (ротор) окружностей задаёт форму эпитрохоиды. В стандартной конструкции используется передаточное отношение 3:2 – за один оборот эксцентрикового вала ротор поворачивается на 120°, совершая три полных оборота за цикл двигателя.

Ключевые аспекты динамики

Движение ротора создаёт три изолированные камеры переменного объёма между корпусом и гранями ротора. Их синхронное изменение происходит по циклу:

- Впуск: Камера расширяется, затягивая топливно-воздушную смесь

- Сжатие: Объём уменьшается при приближении к апексу эпитрохоиды

- Рабочий ход: Максимальное сжатие в зоне эксцентриситета с последующим расширением газов

- Выпуск: Вытеснение отработавших газов при схлопывании камеры

Эксцентриковый вал преобразует радиальное давление газов на ротор во вращательный момент. Особенности динамики:

- Отсутствие возвратно-поступательных масс снижает вибрации

- Центробежные силы доминируют в нагрузках на уплотнения

- Угловая скорость вала втрое превышает скорость вращения ротора

| Параметр | Влияние на динамику |

|---|---|

| Эксцентриситет вала | Определяет амплитуду колебаний объёма камер |

| Форма эпитрохоиды | Задаёт профиль ускорений и нагрузок на апексы |

| Соотношение радиусов 3:2 | Обеспечивает синхронизацию тактов в трёх камерах |

Динамические нагрузки требуют точного расчёта уплотнений вершин и боковых граней ротора, где скорости скольжения достигают 15-20 м/с. Неравномерность крутящего момента компенсируется маховиком, а балансировка вращающихся масс критична для подавления вибраций.

Отсутствие клапанов и кривошипного механизма

В роторном двигателе полностью отсутствует традиционный газораспределительный механизм с клапанами. Впуск топливно-воздушной смеси и выпуск отработанных газов осуществляются через окна в стенках статора, которые открываются и закрываются при вращении ротора. Это исключает необходимость в сложной системе распредвалов, толкателей, пружин и клапанов, характерной для поршневых ДВС.

Конструкция также не требует кривошипно-шатунного механизма для преобразования движения. Вместо возвратно-поступательного перемещения поршней здесь используется эксцентриковый вал, на который непосредственно воздействуют рабочие грани треугольного ротора. Ротор вращается по планетарной траектории вокруг неподвижной шестерни, создавая крутящий момент за счет эксцентриситета вала.

Ключевые преимущества

- Меньше подвижных частей: В 2-3 раза меньше компонентов по сравнению с поршневым двигателем эквивалентного объема

- Снижение вибраций: Отсутствие возвратно-поступательных масс обеспечивает плавность работы

- Компактность и малый вес: Упрощенная кинематическая схема уменьшает габариты силового агрегата

| Элемент | Поршневой ДВС | Роторный двигатель |

|---|---|---|

| Клапанный механизм | Обязателен | Отсутствует |

| Кривошипно-шатунная группа | Обязательна | Отсутствует |

| Основные движущиеся части | Поршни, шатуны, распредвалы | Ротор, эксцентриковый вал |

Фазы впуска топливно-воздушной смеси

Фаза впуска начинается при прохождении вершиной ротора впускного окна в стенке статора. По мере вращения ротора объем рабочей камеры перед его гранью увеличивается, создавая разрежение. Это разрежение втягивает топливно-воздушную смесь через впускной патрубок непосредственно в расширяющуюся полость.

Смесь продолжает поступать в камеру до момента, когда следующая вершина ротора перекрывает впускное окно. Геометрия двигателя обеспечивает длительное открытие окна – примерно 270° угла поворота эксцентрикового вала, что значительно превышает длительность впуска в поршневых двигателях. Такая конструктивная особенность способствует эффективному наполнению камеры.

Ключевые особенности процесса

- Отсутствие клапанного механизма: Подача смеси регулируется исключительно геометрией окон статора и положением ротора, что упрощает конструкцию.

- Динамическое перекрытие фаз: В определенных режимах происходит частичное совпадение фаз впуска и выпуска для улучшения продувки камеры сгорания.

- Пульсирующий поток: Смесь поступает импульсами синхронно с движением ротора, создавая высокую турбулентность для лучшего смесеобразования.

На эффективность наполнения критически влияют форма впускных окон и профиль ротора. Оптимизированные аэродинамические поверхности минимизируют сопротивление потока, а инерция движущейся смеси позволяет продолжать заполнение камеры даже после прохождения пикового разрежения.

Фазы сжатия и воспламенения

В роторном двигателе внутреннего сгорания фазы сжатия и воспламенения происходят внутри камеры, образованной корпусом статора и гранями треугольного ротора. При вращении ротора объем каждой камеры последовательно изменяется: смесь топлива и воздуха поступает через впускное окно, изолируется, сжимается при уменьшении объема, воспламеняется свечой зажигания, расширяется и выбрасывается через выпускное окно.

Ключевое отличие от поршневых двигателей – отсутствие возвратно-поступательного движения. Сжатие достигается исключительно за счет эксцентрикового вращения ротора, который прижимается к эпитрохоидальной поверхности статора уплотнительными элементами. Воспламенение происходит при максимальном сжатии смеси в зоне, близкой к вершине ротора, где объем камеры минимален.

Особенности процесса

- Траектория сжатия: Смесь движется по сложной эпитрохоидальной кривой, а не прямолинейно, как в цилиндре.

- Многократное зажигание: Часто используются две свечи на камеру для ускорения горения из-за вытянутой формы зоны сгорания.

- Динамика уплотнений: Герметичность камеры обеспечивается радиальными и торцевыми уплотнениями ротора, работающими в условиях высоких температур и центробежных сил.

| Параметр | Поршневой двигатель | Роторный двигатель |

|---|---|---|

| Форма камеры сгорания | Цилиндрическая | Серповидная |

| Длительность фазы | Короткая (угол поворота коленвала) | Продолжительная (90° вращения ротора) |

| Скорость фронта пламени | Высокая (компактный объем) | Требует оптимизации (вытянутый объем) |

Воспламенение инициируется искрой при положении ротора, соответствующем верхней мертвой точке (ВМТ) для данной камеры. Давление расширяющихся газов напрямую преобразуется во вращательное движение вала через эксцентриковый механизм, без использования шатунов. Это обеспечивает плавность рабочего цикла, но создает высокие тепловые нагрузки на уплотнения и локальные зоны статора.

Фазы расширения газов и выпуска

После воспламенения топливно-воздушной смеси свечой зажигания, расширяющиеся газы оказывают давление на выпуклую поверхность ротора. Это заставляет ротор вращаться по направлению к выпускному окну. Энергия газов преобразуется в механическое движение через эксцентриковый вал, при этом объем рабочей камеры увеличивается до достижения максимального значения.

При дальнейшем повороте ротора вершина треугольника открывает выпускное окно, инициируя фазу выпуска. Отработавшие газы под остаточным давлением устремляются в выпускной тракт. Движение ротора сокращает объем камеры, принудительно вытесняя остатки газов через открытый канал до момента перекрытия окна следующей гранью ротора.

Ключевые особенности фаз

- Продолжительность расширения: Занимает ~270° угла поворота вала (против 180° в поршневых ДВС), обеспечивая плавный крутящий момент.

- Перекрытие фаз: Одновременное протекание процессов в разных секциях корпуса:

- В одной камере – расширение газов

- В смежной – выпуск отработавших газов

- Газодинамика выпуска: Отсутствие клапанов снижает сопротивление потоку газов, но требует точного расчета окон:

Параметр Влияние на выпуск Форма окон Определяет скорость очистки камеры Угол открытия Оптимизирует остаточное давление - Термический КПД: Снижается из-за удлиненной геометрии камеры сгорания, приводя к неполному расширению газов.

Преимущества: компактность и высокие обороты

Роторный двигатель демонстрирует исключительную компактность при сопоставимой мощности с поршневыми аналогами. Отсутствие коленчатого вала, шатунов, клапанного механизма и возвратно-поступательных деталей радикально сокращает габариты и массу силового агрегата. Треугольный ротор, совершающий планетарное движение в овальной камере, обеспечивает высокую плотность мощности на единицу объема.

Конструкция позволяет достигать стабильно высоких оборотов (часто свыше 8000 об/мин) с минимальной вибрацией. Равномерное вращение ротора без резких изменений направления движения масс создает плавную работу. Меньшее количество подвижных компонентов снижает инерционные потери, обеспечивая быстрый отклик на дроссель и эффективное использование энергии газов на высоких скоростях вращения.

Ключевые аспекты:

- Плотность компоновки: Мощность до 200 л.с. при объеме менее 1.3 л в габаритах, сопоставимых с 4-цилиндровым двигателем

- Высокооборотность: Рабочий диапазон 4000-9000 об/мин с линейной характеристикой крутящего момента

- Балансировка: Естественное снижение вибраций благодаря вращательному движению ротора

| Параметр сравнения | Роторный двигатель | Поршневой аналог |

| Деталей подвижной группы | ~3 основных | >40 компонентов |

| Обороты максимальной мощности | 7000-9000 об/мин | 5000-7000 об/мин |

| Отношение мощность/объем | до 150 л.с./литр | до 120 л.с./литр |

Недостатки: расход масла и ресурс уплотнений

Конструктивно обусловленный высокий расход моторного масла – ключевая проблема роторно-поршневых двигателей. Масло впрыскивается непосредственно в рабочую камеру для смазки радиальных и торцевых уплотнений вершины ротора и боковых поверхностей. Часть масла неизбежно сгорает вместе с топливно-воздушной смесью, что требует постоянного контроля уровня и регулярной доливки. Типичный расход достигает 0.6–1.0 л на 1000 км, что существенно выше поршневых аналогов.

Ресурс уплотнений (апекс-сегментов и боковых сальников) критически ограничивает долговечность двигателя. Эти детали работают в экстремальных условиях: высокие температуры, давление газов и центробежные силы вызывают абразивный износ и усталость материалов. Даже при щадящей эксплуатации замена уплотнений требуется через 80–120 тыс. км, а агрессивный стиль вождения сокращает этот срок в 1.5–2 раза.

Факторы, усугубляющие проблемы

- Перегрев: Локальные температурные перекосы деформируют корпус статора, ускоряя износ уплотнений.

- Низкое качество масла: Несоответствующие допуски приводят к закоксовыванию маслосъёмных колец и потере герметичности.

- Регулярная работа на высоких оборотах: Увеличивает механические нагрузки на апексы и частоту впрыска масла.

| Параметр | Роторный двигатель | Поршневой двигатель |

|---|---|---|

| Средний расход масла (л/1000 км) | 0.6–1.0 | 0.05–0.2 |

| Ресурс уплотнений до капремонта (тыс. км) | 80–120 | 150–300+ |

Тепловой режим и охлаждение конструкции

Роторный двигатель генерирует интенсивное тепло из-за компактной зоны сгорания и высокой скорости вращения ротора. Температура в эпитрохоидальной камере достигает критических значений, создавая значительную тепловую нагрузку на уплотнения и корпус. Неравномерный нагрев по периметру статора вызывает локальные температурные деформации, критичные для сохранения геометрической точности рабочей полости и герметичности.

Конструктивно применяется двухконтурная система охлаждения: жидкостное для корпуса и масляное для ротора. Жидкостные каналы интегрированы в боковые и периферийные секции статора, направляя антифриз через зоны максимального нагрева. Масло подаётся под давлением к подшипникам эксцентрикового вала и внутренним полостям ротора, отводя тепло от его сердцевины и дополнительно смазывая торцевые уплотнения.

Ключевые особенности системы охлаждения

- Двойная тепловая защита: Масляный контур охлаждает подвижный ротор, жидкостной – стационарный корпус, предотвращая разнородную деформацию компонентов.

- Повышенный расход масла: Масло выполняет функции смазки, охлаждения и очистки, требуя частой замены из-за термического старения.

- Термочувствительные зоны: "Треугольник" ротора и области контакта уплотнений статора нуждаются в приоритетном охлаждении для предотвращения задиров.

| Элемент | Тип охлаждения | Особенности |

|---|---|---|

| Боковые крышки статора | Жидкостное | Винтовые каналы вокруг зоны сгорания |

| Периферийный корпус | Жидкостное | Продольные каналы вдоль эпитрохоиды |

| Ротор | Масляное | Подача через эксцентриковый вал + разбрызгивание |

| Апексы (радиальные уплотнения) | Комбинированное | Отвод тепла через масляную плёнку и корпус |

Тепловое расширение материалов статора и ротора тщательно рассчитывается: алюминиевый сплав корпуса расширяется сильнее, чем стальной ротор, поддерживая оптимальные зазоры при рабочих температурах. Для предотвращения локальных перегревов применяются керамические напыления на поверхностях камеры сгорания и терморасчётные рёбра жёсткости в конструкции корпуса.

Типовые применения в автомобильной технике

Роторные двигатели получили наиболее известное применение в автомобилях компании Mazda. Японский производитель десятилетиями совершенствовал технологию, устанавливая агрегаты типа Ванкеля на спортивные и серийные модели. Пиком развития стала спортивная серия RX, где роторный двигатель сочетал скромные габариты с высокой удельной мощностью.

Ключевые модели Mazda с роторными двигателями включают:

- Cosmo Sport (1967) – первая серийная двухроторная модель

- RX-7 (1978-2002) – легендарное спортивное купе с турбонаддувом

- RX-8 (2003-2012) – четырёхдверное купе с инновационным двигателем Renesis

Помимо Mazda, роторные двигатели ограниченно использовались:

| Производитель | Модель | Особенности |

|---|---|---|

| NSU | Spider, Ro 80 | Первые серийные авто с ротором (1964-1977) |

| Citroën | M35, GS Birotor | Экспериментальные проекты (1970-1975) |

| ВАЗ | 2105, 2108 (опытные) | Разработки для спецтехники и гоночных авто |

Основные преимущества обусловили применение в автоспорте:

- Компактность и малый вес при высокой мощности

- Плавность работы без вибраций

- Высокие обороты (до 9000 об/мин)

Однако высокий расход топлива и сложности с уплотнением роторов ограничили массовое внедрение. Современные разработки сосредоточены на гибридных установках и водородных версиях, как в концепте Mazda RX-Vision.

Список источников

Информация о конструкции и принципах работы роторного двигателя базируется на технической документации производителей, учебных материалах по двигателестроению и экспертных публикациях в специализированных изданиях. Точность описания механических процессов и термодинамических характеристик обеспечена использованием авторитетных инженерных источников.

При подготовке материалов были изучены патентные описания ключевых изобретений, сравнительные анализы эффективности роторных и поршневых двигателей, а также официальные технические отчёты компаний-разработчиков. Особое внимание уделено подтверждённым данным по особенностям эксплуатации и современным модификациям силовых установок.

- Патенты Феликса Ванкеля (DE0000001077737, DE00000001119210) – первичные описания принципа роторно-поршневой системы

- Учебник: "Двигатели внутреннего сгорания" под ред. В.Н. Луканина – разделы о кинематике роторных механизмов

- Технический отчёт NSU/Wankel GmbH "Betriebseigenschaften des Kreiskolbenmotors" (1963) – эксплуатационные характеристики

- Монография Кенни Ёмоури "Rotary Engine" – анализ инженерных решений Mazda

- Сборник SAE Technical Papers – статьи по термодинамике уплотнений эпитрохоидальных камер

- Журнал "Автомобильная промышленность" №4/2018 – сравнительный КПД современных модификаций

- Factory Service Manual Mazda RX-8 (2011) – спецификации систем смазки и зажигания