Руководство по подбору и применению динамометрического ключа

Статья обновлена: 01.03.2026

Сборка ответственных соединений требует строгого контроля усилия затяжки. Превышение или недостаток момента приводит к поломкам деталей, утечкам или авариям.

Динамометрический ключ – специализированный инструмент, обеспечивающий точное приложение заданного усилия к резьбовым соединениям. Его применение критически важно в автосервисе, велосипедном монтаже, промышленности и других областях, где надежность сборки напрямую влияет на безопасность и долговечность.

Данная статья подробно объяснит принципы работы разных типов динамометрических ключей, ключевые критерии выбора модели под конкретные задачи и пошаговую методику правильного использования инструмента для достижения точного результата.

Для чего нужен динамометрический ключ?

Динамометрический ключ обеспечивает точное приложение заданного усилия к резьбовому соединению. Он позволяет контролировать момент затяжки в ньютон-метрах (Н·м) или других единицах измерения силы, предотвращая как недотяжку, так и перетяжку крепежа.

Без этого инструмента велик риск повреждения деталей: срыв резьбы, деформация уплотнений, коробление фланцев или неравномерное распределение нагрузки. В критичных узлах (двигатель, ходовая часть, системы безопасности) ошибки затяжки напрямую влияют на надежность и срок службы оборудования.

Ключевые задачи инструмента

- Гарантия безопасности: Контроль затяжки ответственных соединений (ступичные гайки, элементы подвески).

- Сохранение ресурса деталей: Предотвращение разрушения болтов, шпилек и корпусных элементов из-за избыточного усилия.

- Обеспечение герметичности: Равномерная затяжка прокладок ГБЦ, клапанных крышек, топливных систем.

- Соблюдение регламентов: Точное выполнение требований производителей техники (авто, мото, промышленное оборудование).

| Проблема без динамометрического ключа | Последствие |

|---|---|

| Недотяжка соединений | Самооткручивание, вибрация, утечки, разрушение узла |

| Перетяжка соединений | Деформация деталей, срыв резьбы, поломка болтов, усталостные трещины |

| Неравномерная затяжка | Перекосы фланцев, раздавливание прокладок, локальные перегрузки |

Пример: При замене колеса перетяжка шпилек ведет к их обрыву на ходу, а недотяжка – к откручиванию колеса. Только динамометрический ключ дает точное значение, указанное в руководстве к автомобилю.

Основные виды динамометрических ключей

Динамометрические ключи классифицируются по принципу измерения и индикации крутящего момента, что определяет их точность, удобство эксплуатации и сферу применения. Каждый тип обладает уникальными особенностями конструкции, влияющими на функциональность и стоимость инструмента.

Выбор конкретного вида зависит от требуемой точности, частоты использования, бюджета и специфики задач – от бытового ремонта до профессионального сервиса высокоточной техники. Понимание различий помогает подобрать оптимальный вариант для конкретных условий работы.

Классификация по принципу действия

- Шкальные (пружинные):

Оснащены механической шкалой со стрелкой. Усилие отображается в реальном времени по мере затяжки. Требуют визуального контроля показаний.

- Щелчковые (предельного момента):

Наиболее распространённый тип. Предустановленное значение момента фиксируется регулировочной рукояткой. При достижении заданного усилия срабатывает трещотка с характерным звуком, сигнализируя о прекращении затяжки.

- Электронные (цифровые):

Используют тензометрические датчики. Точное значение момента выводится на ЖК-дисплей. Часто оснащаются звуковой/световой сигнализацией, памятью для сохранения данных и интерфейсом для подключения к ПК.

- Индикаторные (стрелочные):

Аналог шкальных, но с более точным циферблатным индикатором. Применяются для калибровки других ключей или контроля усилия в стационарных условиях.

| Тип ключа | Принцип действия | Точность | Типовое применение |

|---|---|---|---|

| Шкальный | Механическая деформация пружины | ±4-6% | Разовые работы, контроль без строгой точности |

| Щелчковый | Расцепление храпового механизма при заданном усилии | ±3-4% | Широкий спектр задач: от сборки мебели до ремонта авто |

| Электронный | Электрические сигналы тензодатчиков | ±1-2% | Критичные соединения (ГБЦ, шатуны), сервисное оборудование |

| Индикаторный | Механическое отклонение стрелки индикатора | ±1-3% | Поверка ключей, лабораторные измерения |

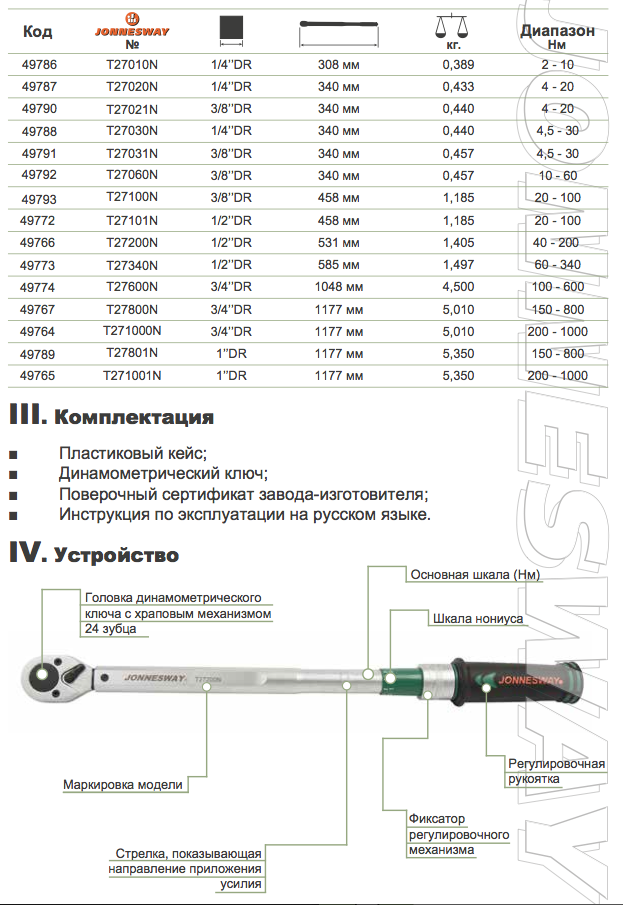

Щелчковые ключи: принцип работы

Щелчковый динамометрический ключ основан на механизме предустановленного усилия, который срабатывает при достижении заданного крутящего момента. Основной рабочий элемент – пружина, сжимающаяся при приложении усилия. Когда пользователь тянет за рукоять, пружина деформируется, а храповой механизм передает вращение на крепеж.

Внутри корпуса расположен регулируемый ограничитель и трещоточный механизм с фиксатором. При достижении выставленного значения момента пружина преодолевает сопротивление ограничителя, что приводит к резкому смещению храповика. Это вызывает характерный щелчок и ощутимый "проскок" рукояти, сигнализируя о прекращении затяжки.

Ключевые компоненты системы

- Регулируемая шкала – калиброванная шкала с фиксатором для точной установки требуемого момента.

- Силовая пружина – создает сопротивление, пропорциональное выбранному значению крутящего момента.

- Рычаг с храповиком – передает усилие на насадку (шестигранник или квадрат) и фиксирует положение.

- Спусковой механизм – разъединяет передачу усилия при срабатывании, создавая акустический и тактильный сигнал.

Правила эксплуатации

- Перед работой установите целевое значение момента вращением рукоятки шкалы до совмещения с риской.

- Затягивайте крепеж плавными движениями без рывков до четкого щелчка и "провала" рукояти.

- После срабатывания немедленно прекратите затяжку – повторное усилие повредит резьбу.

- После использования сбрасывайте настройку на минимальное значение для сохранения калибровки пружины.

| Особенность | Влияние на работу |

|---|---|

| Угол приложения силы | Рукоять должна быть перпендикулярна оси крепежа, иначе возникнет погрешность до 20% |

| Скорость затяжки | Резкие движения приводят к инерционному превышению заданного момента |

| Хранение | Настройка на высокое значение при хранении вызывает деградацию пружины |

Электронные ключи: особенности и функции

Электронные динамометрические ключи оснащены цифровым дисплеем и микропроцессором, обеспечивающим высокую точность (±1-2%) и визуальное/звуковое оповещение при достижении заданного крутящего момента. Они автоматически фиксируют пиковое значение приложенного усилия, исключая человеческую ошибку при считывании механических шкал.

Функциональность таких моделей расширяется возможностью программирования последовательности затяжек, сохранения результатов в памяти и передачи данных на ПК через USB или Bluetooth. Встроенные аккумуляторы требуют периодической подзарядки, что повышает требования к условиям хранения по сравнению с механическими аналогами.

Ключевые преимущества и ограничения

- Прецизионность: автоматическая компенсация угла затяжки и температуры

- Документирование: экспорт отчетов для аудита критичных соединений (ГБЦ, колесные болты)

- Адаптивность: мгновенное переключение между Н·м, кгс·м и lbf·ft

| Типовая погрешность | ±1% (профессиональные модели) |

| Диапазон затяжки | 5-800 Н·м (зависит от модификации) |

| Ресурс работы | до 72 часов (на одной зарядке) |

Важно: электронные ключи чувствительны к падениям, вибрации и влажности. Требуют калибровки каждые 5000 циклов или раз в год (в соответствии с ISO 6789). При работе вблизи сильных магнитных полей возможны искажения показаний.

Стрелочные ключи: плюсы и ограничения

Стрелочные динамометрические ключи выделяются механической простотой и визуальным принципом работы. При приложении усилия измерительная стрелка отклоняется на градуированной шкале, показывая текущее значение крутящего момента. Эта конструкция исключает сложные внутренние механизмы, характерные для цифровых или щелчковых аналогов.

Эксплуатация требует контроля положения стрелки во время затяжки. Оператор должен следить за шкалой до достижения нужного значения момента, что предполагает хорошую видимость рабочей зоны. Перегрузка ключа вызывает пластическую деформацию стрелки, выводящую инструмент из строя.

Сравнительные характеристики

| Преимущества | Ограничения |

|---|---|

| Низкая стоимость | Погрешность ±4-6% |

| Не требует калибровки | Обязателен визуальный контроль шкалы |

| Не зависит от батареек | Риск повреждения при перегрузе |

| Простота конструкции | Неудобство в труднодоступных местах |

| Универсальность применения | Невозможность предустановки значения |

Определение требуемого диапазона крутящего момента

Точный подбор диапазона крутящего момента – критически важный этап при выборе динамометрического ключа. Использование инструмента с неподходящим диапазоном приводит к погрешностям измерения свыше 20% и риску повреждения крепежа или ответственных узлов. Диапазон указывается в ньютон-метрах (Н·м) или реже в килограмм-силах на метр (кгс·м), а его границы всегда обозначены на корпусе или в паспорте ключа.

Для корректного определения диапазона необходимо изучить техническую документацию на обслуживаемое оборудование, транспортное средство или узел. Производители четко регламентируют момент затяжки для каждого типа соединений: от легких алюминиевых деталей до тяжелонагруженных элементов шасси. При отсутствии прямых указаний ищите данные по типу резьбы (М6, М12 и т.д.) и классу прочности болтов (8.8, 10.9).

Практическое руководство по расчету диапазона

Сформируйте таблицу всех планируемых операций с указанием:

| Тип соединения | Минимальное значение (Н·м) | Максимальное значение (Н·м) |

|---|---|---|

| Свечи зажигания | 15 | 30 |

| Колёсные болты | 90 | 120 |

| Головка блока цилиндров | 60 | 140 |

Далее выполните три шага:

- Выделите абсолютный минимум и максимум из таблицы

- Добавьте 15-20% запаса к верхней границе (например: max 140 Н·м + 20% = 168 Н·м)

- Выберите ключ, чей рабочий диапазон полностью покрывает полученные значения

Пример подбора для легкового авто:

- Требуемый минимум: 15 Н·м (свечи)

- Требуемый максимум: 120 Н·м (колёса) + 20% = 144 Н·м

- Оптимальный ключ: диапазон 10-150 Н·м

Для ответственных высоконагруженных соединений (ГБЦ, шатунные вкладыши) используйте отдельный специализированный ключ с узким диапазоном вокруг целевого значения для достижения максимальной точности.

Как перевести Н·м в кгс·м

Перевод между ньютон-метрами (Н·м) и килограмм-сила-метрами (кгс·м) основан на соотношении между единицами силы. Один килограмм-сила (кгс) приблизительно равен силе тяжести, действующей на один килограмм массы у поверхности Земли, и эквивалентен 9,80665 ньютонов (Н).

Для преобразования значения момента из Н·м в кгс·м необходимо разделить исходную величину в ньютон-метрах на стандартное ускорение свободного падения (g ≈ 9,80665 м/с²). Это следует из определения: 1 кгс = 9,80665 Н. Формула преобразования выглядит следующим образом:

Формула перевода

кгс·м = Н·м / 9,80665

Практические примеры расчета:

- 100 Н·м = 100 / 9,80665 ≈ 10,197 кгс·м

- 50 Н·м = 50 / 9,80665 ≈ 5,099 кгс·м

- 200 Н·м = 200 / 9,80665 ≈ 20,394 кгс·м

Для упрощения расчетов часто используют округленный коэффициент 9,81 или даже 10 (при грубой оценке):

| Точность | Коэффициент | Пример: 100 Н·м |

|---|---|---|

| Высокая | 9,80665 | ≈ 10,197 кгс·м |

| Практическая | 9,81 | ≈ 10,194 кгс·м |

| Ориентировочная | 10 | = 10 кгс·м |

Важно: При работе с критичными соединениями (ГБЦ, колесные болты) всегда используйте точный коэффициент (9,80665) или проверенные таблицы перевода. Округление до 10 допустимо только для бытовых, ненагруженных узлов.

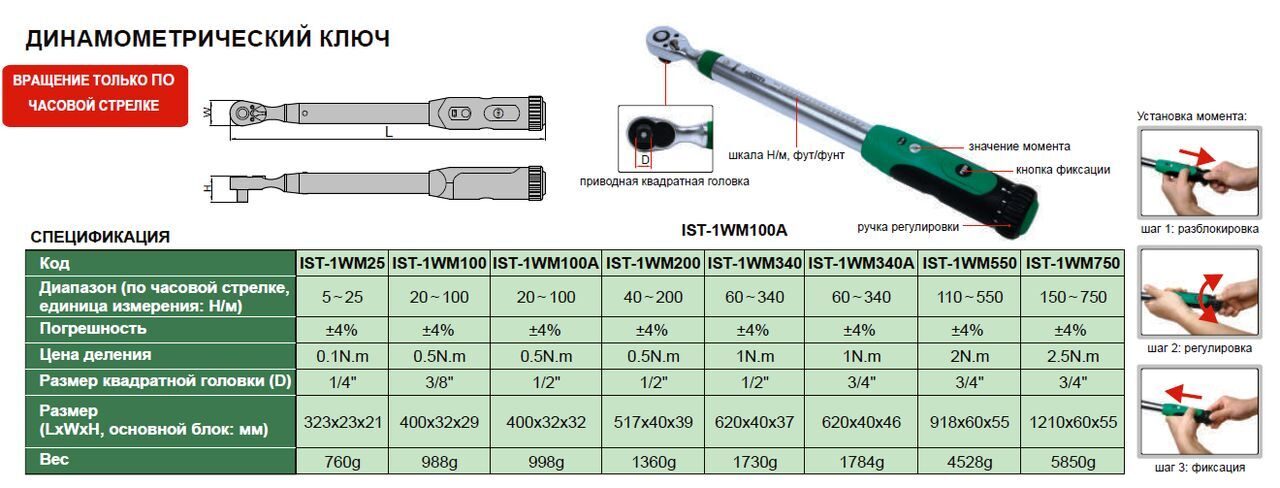

Выбор размера присоединительного квадрата (1/4" vs 1/2" vs 3/4")

Размер присоединительного квадрата определяет совместимость ключа с торцевыми головками и адаптерами, а также влияет на максимально допустимый крутящий момент. Неправильный выбор может привести к поломке инструмента или неточности измерений. Каждый размер предназначен для конкретного диапазона работ и нагрузок.

Основные стандарты квадрата – 1/4", 1/2" и 3/4" – охватывают большинство задач. Критерии выбора включают требуемый момент затяжки, размер крепежа и частоту использования. Для тяжелых условий эксплуатации предпочтительны крупные квадраты, тогда как компактные подходят для деликатных операций.

Сравнительные характеристики

| Размер квадрата | Диапазон моментов | Область применения | Ограничения |

|---|---|---|---|

| 1/4" | 1–25 Н·м | Велосипеды, электроника, пластиковые элементы | Не подходит для гаек/болтов крупнее 14 мм |

| 1/2" | 20–150 Н·м | Автомобильные колеса, ДВС, бытовой ремонт | Избыточен для микроэлектроники |

| 3/4" | 100–750 Н·м | Грузовики, сельхозтехника, промышленное оборудование | Требует физических усилий, громоздкий |

Критические рекомендации:

- Используйте только головки и адаптеры, соответствующие размеру квадрата. Переходники искажают момент.

- Выбирайте размер, покрывающий нужный диапазон моментов с запасом 20–30%. Например:

- Для болтов М4–М8 – 1/4"

- Для М10–М18 – 1/2"

- Для М20 и крупнее – 3/4"

- Для универсальности в гараже оптимален ключ 1/2". Профессионалам потребуются все три размера.

Проверяйте маркировку на ключе: размер квадрата всегда указан в дюймах (") на корпусе или храповом механизме. Хранение инструмента с присоединенной головкой снижает риск деформации квадрата.

Точность ключа: важность погрешности

Погрешность динамометрического ключа – максимальное отклонение показаний от фактического усилия затяжки. Эта величина напрямую влияет на безопасность и долговечность соединения. Некорректный момент затяжки из-за высокого процента погрешности может привести к деформации резьбы, поломке крепежа, утечкам в трубопроводах или, наоборот, к недостаточной фиксации ответственных узлов.

Производители указывают погрешность в процентах (например, ±3%) от измеряемого диапазона. Чем ниже этот показатель – тем выше класс точности инструмента. Для критичных задач (двигатель, ходовая часть) допустима погрешность до ±3%, для менее ответственных работ (мебель, бытовая техника) допустимо ±4-6%.

Факторы, влияющие на точность

- Класс ключа: Промышленные модели (класс А) имеют погрешность ±1-3%, бытовые (класс В) – до ±6%.

- Диапазон измерений: Точность снижается на крайних значениях шкалы (первые 20% и последние 10% диапазона).

- Хранение и эксплуатация: Удары, падения, коррозия, работа "на излом" увеличивают погрешность.

- Калибровка: Без регулярной поверки (раз в 1-2 года или после 5000 циклов) точность не гарантируется.

Последствия нарушения точности

| Ситуация | Недостаточный момент | Превышение момента |

|---|---|---|

| Резьбовое соединение | Самоотвинчивание, вибрация, усталостный излом | Срыв резьбы, деформация деталей, остаточная деформация болта |

| Прокладки/уплотнения | Утечки жидкостей/газов | Разрушение уплотнителя, выдавливание материала |

| Критические узлы (ГБЦ, шатуны) | Прогар прокладки, нарушение геометрии | Обрыв шпилек, коробление плоскостей, трещины |

Важно: Для ответственных работ используйте ключи с погрешностью ≤3% и работайте в центральной части диапазона (например, для ключа 40-200 Н·м оптимален участок 60-180 Н·м). Храните инструмент с выставленным на минимальное значение усилием и проходите ежегодную калибровку в аккредитованных центрах.

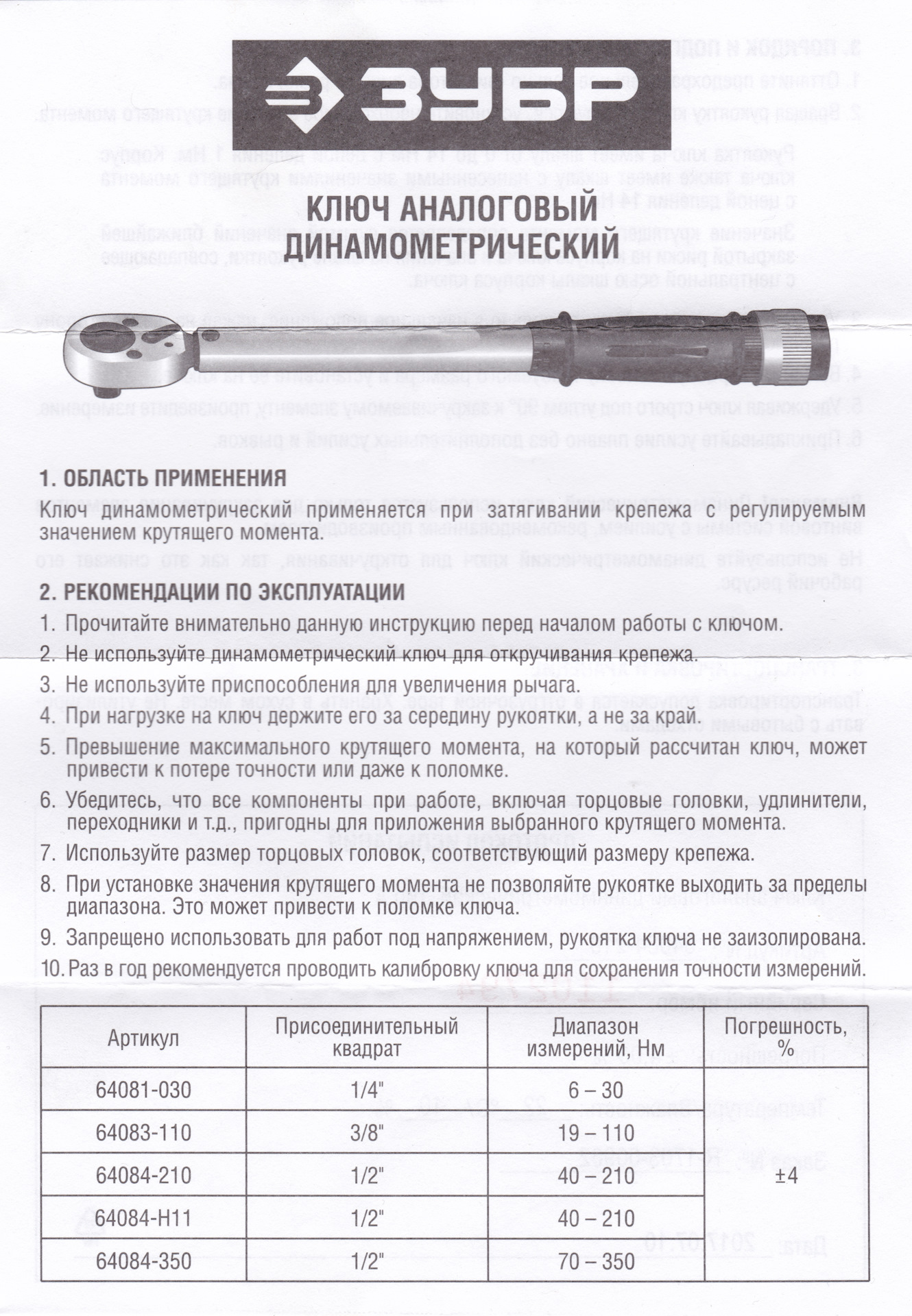

Бренды динамометрических ключей: топ производители

Выбор надежного бренда критичен для точности измерений и долговечности инструмента. Ведущие производители сочетают передовые технологии, строгий контроль качества и специализацию под разные задачи – от бытового ремонта до промышленных применений.

Ценовой диапазон напрямую отражает точность калибровки, материалы корпуса и механизма, а также гарантийные условия. Премиальные бренды обеспечивают минимальную погрешность (±1-3%) и сертификацию по стандартам ISO, тогда более доступные варианты (±4-6%) подойдут для периодического использования.

Лидеры рынка

Следующие производители заслужили доверие профессионалов:

- Norbar (Великобритания) – эталон точности с запатентованной системой зубчатого редуктора. Фокус на прецизионных моделях для авиации и энергетики.

- Gedore (Германия) – эталон надежности. Отличаются усиленной конструкцией, пожизненной гарантией на трещотку и верификацией в DAkkS-лабораториях.

- Stahlwille (Германия) – специализация на щелчковых ключах с двойной шкалой (Н·м и lb·ft). Известны устойчивостью к перегрузкам.

Для бюджетно-бытового сегмента выделяются:

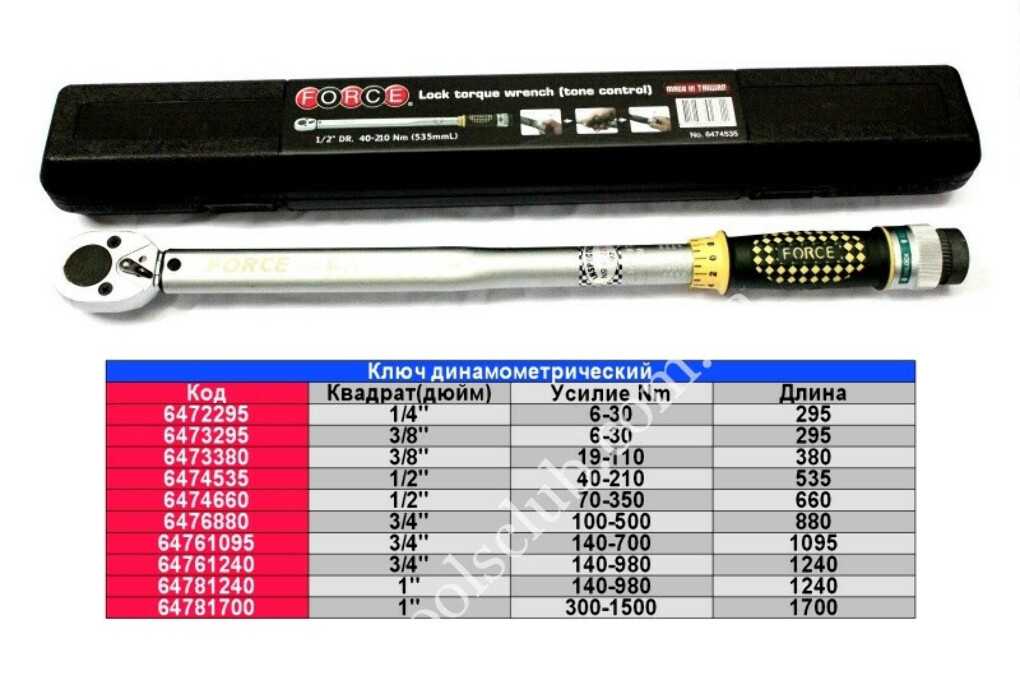

- Force (Китай-Швеция) – оптимальное соотношение цены и качества. Серия Pro с поверкой в РФ.

- Jonnesway (Тайвань) – ударопрочные корпуса, широкий диапазон моментов (до 3000 Н·м).

- Sigma (Китай) – базовые модели для гаражного использования с приемлемой точностью (±5%).

Ключевые критерии при выборе бренда:

| Точность калибровки | ±1-2% (Norbar, Gedore) vs ±4-6% (бюджетные) |

| Ресурс трещотки | 100,000 циклов (премиум) vs 15,000 циклов (эконом) |

| Подтверждение качества | DAkkS/ISO сертификаты vs заводская поверка |

Эксперты рекомендуют проверять наличие сервисных центров бренда в регионе для оперативной поверки и ремонта. Для ответственных соединений (ГБЦ, колесные болты) недопустимо применение непроверенных марок с сомнительной калибровкой.

Сравнение ценовых сегментов

Бюджетные динамометрические ключи (до 3000 рублей) подходят для разовых домашних задач: замены колёс, мелкого ремонта велосипедов или садовой техники. Они имеют погрешность 4-6%, изготавливаются из менее прочных сплавов и требуют осторожного хранения для сохранения калибровки.

Модели среднего класса (3000-10000 рублей) отличаются погрешностью 2-3% и усиленной конструкцией. Подходят для регулярного использования в автосервисах, при сборке мебели или ремонте мотоциклов. Часто оснащаются удобной шкалой установки момента и храповым механизмом с углом поворота 72°.

Ключевые отличия по категориям

| Критерий | Бюджетные | Средний класс | Профессиональные (от 10000 руб.) |

|---|---|---|---|

| Точность | ±4-6% | ±2-3% | ±1% (сертифицированы) |

| Ресурс | 500-1000 циклов | 3000-5000 циклов | 10 000+ циклов |

| Корпус | Углеродистая сталь | Хромомолибденовая сталь | Закалённые сплавы с антикоррозийным покрытием |

| Функции | Щелчковый механизм | Сигнал + память последнего значения | Электронный дисплей, Bluetooth, журнал затяжек |

Профессиональные ключи используются в критичных сферах: сборка двигателей, авиация, промышленное оборудование. Их главные преимущества – автоматическая компенсация износа механизма, регулярная поверка без разборки и защита от перегрузки. Для большинства автовладельцев оптимальны инструменты среднего ценового сегмента, сочетающие точность ГОСТ Р 8.879-2014 и приемлемую стоимость.

Профессиональные vs бытовые динамометрические ключи

Ключевое отличие между профессиональными и бытовыми моделями заключается в точности калибровки и запасе прочности. Профессиональные инструменты проходят заводскую поверку с погрешностью ±1-3%, тогда как бытовые обычно обеспечивают ±4-6%, что критично для ответственных соединений в двигателях или несущих конструкциях. Инженерные решения в премиум-сегменте включают термообработку шестерён и использование легированных сталей.

Бытовые ключи рассчитаны на эпизодическое применение при сборке мебели или велосипедов, их ресурс редко превышает 5 000 циклов затяжки. Профессиональные аналоги выдерживают 50 000+ операций благодаря усиленным храповым механизмам и защищённым от коррозии шкалам. Разница проявляется и в эргономике: профи-инструменты имеют сменные насадки и систему предупреждения о достижении крутящего момента.

| Критерий | Бытовые | Профессиональные |

|---|---|---|

| Диапазон усилий | До 100 Н·м (узкий) | 5-750 Н·м (сменные картриджи) |

| Калибровка | Погрешность ±4-6% | ±1-3% с паспортом поверки |

| Ресурс | 3 000-5 000 циклов | 50 000+ циклов |

| Защита от перегруза | Щелчковый механизм без блокировки | Сигнализация + автоматический сброс усилия |

Рекомендации по выбору

- Для гаражного использования: щелчковые ключи бытового класса с диапазоном 40-200 Н·м

- Для автосервиса: электронные профессиональные модели с памятью затяжки и сертификатом калибровки

- Для мототехники: низкомоментные ключи (5-25 Н·м) с прецизионной шкалой

Важно: Профи-инструменты требуют ежегодной поверки в аккредитованных центрах. Бытовые ключи калибруют только после механических повреждений – при падении с высоты от 50 см погрешность увеличивается на 15-20% даже без видимых дефектов.

Прецизионные ключи для чувствительных узлов

Прецизионные динамометрические ключи предназначены для работы с исключительно малыми крутящими моментами, обычно в диапазоне от десятых долей до нескольких Ньютон-метров (например, 0.1 Н·м - 5 Н·м). Они незаменимы при сборке и обслуживании миниатюрных, хрупких или критически важных узлов, где даже небольшое превышение момента затяжки может привести к поломке детали (срыву резьбы, деформации корпуса, разрушению керамических элементов) или нарушению функциональности.

Требуемая точность в таких задачах часто находится в пределах ±1-2% от заданного значения момента, что значительно выше, чем у стандартных ключей для автомобильных или строительных работ. Области применения включают: микроэлектронику (крепление чипов, разъемов), оптические приборы (линзы, призмы), медицинское оборудование, точную механику часов, авиационные и космические системы (крепление датчиков, тонкостенные элементы).

Критерии выбора прецизионного ключа

Выбор подходящего инструмента требует учета специфики задач:

- Диапазон момента: Определите минимальный и максимальный момент, необходимый для ваших работ. Выбирайте ключ, чей рабочий диапазон покрывает ваши нужды с запасом, но не слишком велик – это может снизить точность на малых значениях.

- Требуемая точность (±%): Чем выше требования к точности затяжки, тем выше класс точности ключа вам потребуется (указывается в документации).

- Тип шкалы/индикации: Для прецизионных работ критична удобочитаемость показаний.

- Размер и форма присоединительного квадрата: Должны соответствовать размеру насадок (бит, головок), используемых с мелкими крепежными элементами (часто 1/4" или даже меньше).

- Эргономика: Работа с малыми моментами требует чувствительности, поэтому удобная рукоятка и плавность хода важны для контроля усилия.

| Тип Ключа | Принцип Работы | Преимущества | Недостатки | Лучшее Применение |

|---|---|---|---|---|

| Щелчковый (Микрометрический) | Издает четкий щелчок и "проваливается" при достижении заданного момента. | Очень точный (±1-3%), прямой тактильный и звуковой сигнал, не требует визуального контроля во время затяжки. | Требует сброса после каждого использования (отвода шкалы ниже установленного значения), обычно дороже стрелочных. | Сборка серийных изделий, работы в труднодоступных местах. |

| Стрелочный (Индикаторный) | Показывает прилагаемый момент на аналоговой шкале со стрелкой в реальном времени. | Позволяет видеть текущее усилие в процессе затяжки, не требует сброса, часто дешевле щелчковых. | Требует постоянного визуального контроля шкалы во время работы (±2-4%), точность зависит от угла обзора оператора. | Поиск точки "трения покоя" в подшипниках, контроль момента в процессе медленной затяжки, обучение. |

| Цифровой (Электронный) | Отображает момент на ЖК-экране, может иметь звуковую/вибро сигнализацию, память, интерфейсы. | Высокая точность (±0.5-2%), наглядное цифровое отображение, дополнительные функции (пиковое значение, запись, статистика). | Наиболее дорогие, требуют источника питания (батареи), чувствительны к ударам, влаге, ЭМП. | Критичные задачи с требованием документирования момента, лабораторные работы, контроль качества. |

Правила использования прецизионных ключей

Работа с такими инструментами требует особой аккуратности для сохранения их точности и предотвращения повреждений:

- Хранение и транспортировка: Всегда храните и переносите ключ в защитном кейсе. Устанавливайте шкалу щелчкового ключа на минимальное значение перед хранением.

- Плавность хода: Затягивайте резьбовое соединение медленно и плавно. Резкие рывки приведут к инерционному превышению момента и исказят показания (особенно стрелочных ключей).

- Контроль угла: Держите ключ строго перпендикулярно оси крепежа. Угол отклонения рукоятки влияет на реальный момент. Используйте карданные шарниры только при крайней необходимости, учитывая их погрешность.

- Использование удлинителей: Избегайте несанкционированных удлинителей рукоятки. Если удлинение необходимо (например, кардан), обязательно пересчитайте требуемый момент с учетом коэффициента (формулы обычно есть в инструкции).

- Чувствительность к перегрузу: Никогда не превышайте максимальный момент, указанный для ключа. Это гарантированно выведет его из строя или потребует дорогостоящей рекалибровки.

- Чистота резьбы и контактов: Убедитесь, что резьба крепежа и гнезда чистая и смазанная (используйте только рекомендованные смазки в минимальном количестве). Грязь или сухое трение резко увеличивают требуемый момент затяжки.

Регулярная калибровка в аккредитованной лаборатории – не рекомендация, а обязательное требование для поддержания заявленной точности прецизионного ключа, особенно после ударов или длительного использования. Периодичность калибровки указана в паспорте инструмента.

Зачем нужен специализированный ключ для ГБЦ

Головка блока цилиндров (ГБЦ) требует особой точности при затяжке крепёжных элементов. Даже минимальное отклонение от нормы момента затяжки провоцирует деформацию детали, нарушение герметичности прокладки, утечки масла или антифриза. Последствиями становятся дорогостоящий ремонт двигателя, сокращение ресурса или полный выход из строя силового агрегата.

Стандартные динамометрические ключи с широким диапазоном (например, 40–200 Н·м) непригодны для затяжки ГБЦ, где требуются малые значения (обычно 20–30 Н·м). Их погрешность в нижнем диапазоне достигает 10–20%, что критично для точной посадки головки. Специализированный инструмент исключает риски за счёт узконаправленной калибровки.

Ключевые отличия специализированного инструмента

| Характеристика | Стандартный ключ | Ключ для ГБЦ |

|---|---|---|

| Рабочий диапазон | 40–200 Н·м | 5–30 Н·м |

| Погрешность при 20 Н·м | ±10–20% | ±1–3% |

| Чувствительность трещотки | Низкая | Высокая |

Особенности применения:

- Используется только для финальной затяжки после предварительного обжатия прокладки обычным ключом

- Требует строгого соблюдения схемы затяжки (центр → края)

- Обязательная поэтапная затяжка с 2–3 подходами (50% → 75% → 100% момента)

Хранение ключа: важность футляра

Сохранение заводского футляра для динамометрического ключа – обязательное требование для поддержания точности инструмента. Жёсткий кейс защищает узел храпового механизма и шкалу (или электронный блок) от случайных ударов, деформации и попадания пыли. Без такой защиты даже незначительное механическое воздействие может сбить калибровку, что приведёт к некорректному затягиванию крепежа.

Хранение ключа вне футляра повышает риск попадания влаги, металлической стружки или агрессивных жидкостей (масел, растворителей) на внутренние компоненты. Коррозия пружин, повреждение шестерёнок или загрязнение датчиков электронных моделей неизбежно ведут к погрешностям при выставлении крутящего момента. Особенно критично это для прецизионных ключей с малым диапазоном измерений (например, 5–25 Нм).

Правила использования футляра

- Всегда сбрасывайте настройку перед укладкой: установите минимальное значение шкалы (для механических ключей) или обнулите дисплей (для цифровых).

- Фиксируйте ключ в пазах кейса согласно инструкции – это предотвратит смещение деталей при транспортировке.

- Регулярно очищайте футляр изнутри сухой тканью для удаления абразивных частиц.

| Риск при нарушении хранения | Последствие для ключа |

|---|---|

| Удар по трещотке/дисплею | Смещение калибровочных пружин, повреждение экрана |

| Попадание влаги | Коррозия внутренних механизмов |

| Хранение под нагрузкой (без сброса) | Деформация измерительной пружины, необратимая потеря точности |

Игнорирование футляра сокращает межповерочный интервал инструмента в 2–3 раза. Для подтверждения точности показаний внеплановую поверку придётся проводить после каждого инцидента (падения, перегрева в багажнике авто). Помните: стоимость кейса включена в цену ключа не просто так – это часть его конструктивной защиты.

Ключи с регулируемой головкой

Конструкция таких динамометрических ключей включает шарнирное соединение между рукояткой и рабочей головкой, позволяющее изменять угол наклона головки относительно оси инструмента. Эта особенность обеспечивает доступ к крепежу в ограниченном пространстве, где прямолинейное положение ключа физически невозможно. Регулировка угла осуществляется фиксирующим механизмом (обычно кнопкой или рычагом) с несколькими положениями от 15° до 90°.

При работе с регулируемой головкой критически важно учитывать влияние угла на фактическое усилие затяжки. Изменение геометрии инструмента создает дополнительный рычаг, что может приводить к отклонениям от заданного момента. Производители компенсируют это встроенной калибровкой шкалы, но погрешность возрастает при экстремальных углах (особенно свыше 60°), поэтому для ответственных соединений рекомендуется использовать прямое положение головки.

Правила эксплуатации

- Установка угла: Отожмите фиксатор, задайте требуемый угол наклона, зафиксируйте механизм до щелчка.

- Калибровка момента: Всегда устанавливайте целевой момент на шкале до размещения ключа на крепеже.

- Затяжка: Прилагайте усилие плавно перпендикулярно рукоятке до срабатывания трещотки (щелчка).

- Ограничения: Избегайте использования как воротка при угле 90° – это повреждает шарнир.

| Угол наклона | Рекомендуемое применение | Допустимая погрешность |

|---|---|---|

| 0°-30° | Критичные соединения (ГБЦ, шатуны) | ±2% |

| 30°-60° | Рядовые узлы (подвеска, колеса) | ±4% |

| 60°-90° | Ненагруженный крепеж (декоративные элементы) | ±8% |

Обслуживание: После работы снимайте настройку момента, возвращая шкалу к минимальному значению. Регулярно очищайте шарнир от грязи и раз в год проверяйте калибровку на стенде. При видимом люфте в соединении головки прекратите использование – износ шарнира необратимо снижает точность измерений.

Как подобрать размер насадок (торкс, шестигранник)

Выбор точного размера насадки критичен для корректной передачи крутящего момента и предотвращения повреждения крепежа. Несоответствие размера приводит к проскальзыванию, деформации граней болта или биты, а также к погрешностям в измерении усилия затяжки.

Производители указывают тип и размер шлица на головке крепежного элемента (например, T30, H10). Эти обозначения должны строго соответствовать маркировке насадки. Использование "примерно подходящих" бит недопустимо – даже минимальный люфт искажает результат и снижает надежность соединения.

Ключевые правила подбора

- Определите тип шлица:

- Шестигранник (H или HEX) – метрические размеры (H4, H5, H6 и т.д.).

- Торкс (T или TX) – звездообразный профиль (T10, T20, T25 и т.д.).

- Другие: Philips (PH), Pozidriv (PZ), Slotted (SL) – требуют аналогичного точного соответствия.

- Сверьте маркировку:

- Найдите цифровой код на головке болта/шурупа (например, H8 или T40).

- Убедитесь, что идентичная маркировка выштампована или выгравирована на хвостовике насадки.

- Проверьте посадку:

- Насадка должна входить в шлиц плотно, без перекоса и свободного хода.

- Любой видимый зазор или необходимость приложения усилия для посадки – признаки неверного размера.

| Тип крепежа | Пример размера | Риск ошибки |

|---|---|---|

| Винты малой техники (очки, электроника) | T3-T8, H1.5-H3 | Срыв шлица, поломка биты |

| Автомобильные компоненты (салон, двигатель) | T25-T55, H8-H14 | Деформация граней, недотяг |

| Силовые элементы (колеса, подвеска) | T45-T60, H14-H18 | Проскальзывание, травмы, разрушение крепежа |

Используйте только качественные биты из хромованадиевой стали (Cr-V) или инструментального сплава. Дешевые насадки подвержены расколу под нагрузкой, что опасно для оператора. Для торцевых головок применяйте переходники-удлинители с фиксатором, исключающим люфт в месте соединения с ключом.

Проверка перед покупкой: тест на люфт

Люфт в механизме ключа – критичный параметр, напрямую влияющий на точность измерения момента затяжки. Чрезмерный свободный ход рукоятки или трещотки перед началом срабатывания приводит к погрешностям: реальное усилие будет отличаться от установленного на шкале или дисплее. Невооруженным глазом этот дефект на новых инструментах часто незаметен.

Для проверки возьмите ключ в магазине, установите минимальное значение момента (обычно 20-30% от максимума). Плавно нажимайте на рукоять до характерного щелчка (для трещоточных моделей) или срабатывания индикатора. Зафиксируйте угол поворота рукояти от начала движения до момента активации механизма – это и есть люфт.

Критерии оценки и допустимые нормы

- Визуальный контроль: При движении рукояти не должно быть слышно посторонних скрипов или заеданий.

- Угол люфта: Допустимое значение – не более 5-7 градусов. Больший угол требует отказа от покупки.

- Сравнение моделей: Протестируйте несколько одинаковых ключей из партии – стабильно высокий люфт у всех указывает на брак серии.

| Тип ключа | Макс. допустимый люфт | Риски при превышении |

|---|---|---|

| Щелчковый (трещоточный) | 5° | Недотяг резьбы до 30% от номинала |

| Стрелочный | 7° | Погрешность показаний свыше 8% |

| Электронный | 3° | Сбои калибровки датчика |

Важно! Тест проводите на установленном моменте затяжки, а не на нулевой отметке. На "холостом" режиме люфт всегда больше из-за особенностей храпового механизма.

Разборка ключа: когда это необходимо

Динамометрический ключ – прецизионный измерительный инструмент, и его разборка всегда связана с рисками для точности и целостности. Самостоятельное вскрытие корпуса не является частью стандартного обслуживания и требуется лишь в исключительных случаях.

Основное назначение разборки – проведение специализированного ремонта или замены вышедших из строя внутренних компонентов, которые невозможно обслужить без вскрытия корпуса. Это сложная процедура, требующая специальных навыков и оборудования.

Основные ситуации, требующие разборки

Разборка необходима строго в следующих случаях:

- Замена смазки: Со временем заводская смазка внутри механизма (особенно в храповом узле) теряет свойства, загрязняется или высыхает. Это приводит к заеданию, неравномерному приложению усилия и ускоренному износу деталей. Требует полной разборки для тщательной очистки и нанесения специальной смазки.

- Замена изношенных или сломанных деталей: К таким деталям относятся:

- Трещотка (храповой механизм) и сопряженные шестерни.

- Пружина механизма установки крутящего момента (в предельных ключах).

- Опорные подшипники или втулки.

- Внутренние уплотнители, предотвращающие попадание грязи.

- Ремонт после механического повреждения: Если ключ подвергся сильному удару, падению с высоты или иному грубому воздействию, могла нарушиться целостность внутренних компонентов или их взаимное расположение. Разборка необходима для диагностики и устранения последствий.

Критически важные предупреждения

Самостоятельная разборка динамометрического ключа крайне не рекомендуется и в большинстве случаев приводит к негативным последствиям:

| Риск при самостоятельной разборке | Последствие |

| Нарушение калибровки | Ключ теряет точность показаний, результаты затяжки становятся недостоверными. |

| Неправильная сборка | Может вызвать заклинивание, некорректную работу механизма или полный выход из строя. |

| Потеря мелких деталей или пружин | Невозможность восстановления работоспособности ключа. |

| Использование неподходящей смазки | Приводит к заеданию, повышенному износу или "залипанию" механизма. |

| Повреждение прецизионных деталей | Необратимая поломка дорогостоящих внутренних компонентов. |

| Аннулирование гарантии | Большинство производителей снимают гарантийные обязательства при вскрытии корпуса пользователем. |

Вывод: Если ключ требует разборки по одной из указанных причин, эту работу должен выполнять только квалифицированный специалист в авторизованном сервисном центре, обладающий необходимыми знаниями, инструментами и оборудованием для последующей обязательной поверки (калибровки) инструмента. Только это гарантирует восстановление его работоспособности и сохранение точности измерений.

Подготовка ключа к работе

Перед первым использованием проверьте комплектацию инструмента: убедитесь в наличии паспорта, сертификата калибровки и переходников (если предусмотрены). Осмотрите ключ на отсутствие механических повреждений – трещин корпуса, сколов шкалы или люфтов в подвижных частях. Протрите посадочный квадрат под головки безворсовой салфеткой для удаления заводской смазки и пыли.

Установите требуемое значение момента затяжки согласно техническим требованиям к соединению. Для этого ослабьте стопорное кольцо на рукоятке (обычно поворотом против часовой стрелки), вращением центральной части совместите риску на шкале с нужным числом Н·м. Зафиксируйте настройку, плотно затянув стопорный механизм – это предотвратит случайный сдвиг параметров в процессе работы.

Порядок действий

- Калибровка: При длительном хранении или после 5000 циклов выполните поверку на специальном стенде. Используйте только аккредитованные сервисные центры.

- Сборка оснастки: Наденьте торцевую головку или насадку на квадрат ключа до характерного щелчка фиксатора. Проверьте отсутствие перекоса.

- Пробная затяжка: На холостом ходу 2-3 раза отработайте механизм храповика, чтобы распределить смазку.

| Тип ключа | Особенности подготовки |

| Щелчковый | После настройки момента проверьте звуковой сигнал на тестовом болте |

| Электронный | Замените батареи, выполните автонуль для компенсации веса насадок |

| Стрелочный | Убедитесь, что стрелка возвращается к нулевой отметке без залипания |

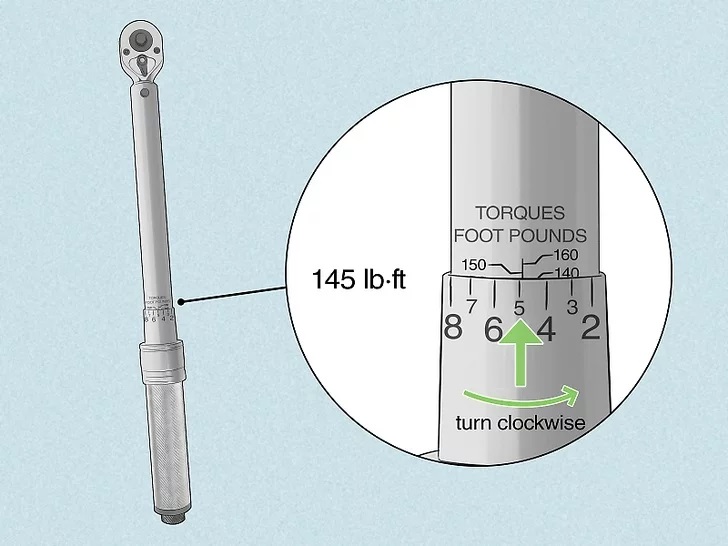

Установка силы момента по шкале

Перед началом работы убедитесь, что регулировочный механизм ключа ослаблен – проверните фиксатор против часовой стрелки до упора. Это исключает случайное изменение настроек при выборе значения.

Найдите на корпусе ключа основную шкалу (обычно нанесена на рукоятку) и вращающийся циферблат с делениями. Основная шкала указывает крупные значения момента (например, десятки Н·м), а циферблат – более точные (единицы или десятые доли Н·м).

Последовательность настройки

- Определите требуемый момент затяжки из технической документации для конкретного соединения.

- Ослабьте стопорную гайку/кольцо у основания рукоятки, потянув её вверх или провернув против часовой стрелки.

- Совместите ноль на вращающемся циферблате с нужным делением основной шкалы (например, 40 Н·м).

- Поворачивайте циферблат отдельно от рукоятки, выставляя точное значение по его шкале (например, для 42.5 Н·м установите "2.5" напротив риски основной шкалы).

- Зафиксируйте положение, плотно закрутив стопорный механизм до упора по часовой стрелке без чрезмерных усилий.

Контрольные действия после настройки: Проверьте совпадение рисок на циферблате и основной шкале при ярком освещении. Для подтверждения точности кратковременно потяните рукоятку ключа – циферблат не должен смещаться относительно основного корпуса.

| Элемент шкалы | Назначение | Важно! |

|---|---|---|

| Основная шкала | Грубая установка (шаг 5-10 Н·м) | Не регулируется отдельно |

| Вращающийся циферблат | Точная калибровка (шаг 0.5-2 Н·м) | Фиксируется стопором |

Ошибки при установке: Попытка регулировки без ослабления стопора деформирует механизм, а недостаточная фиксация приводит к сбою настроек во время работы. Всегда сбрасывайте усилие до минимума после завершения задач.

Фиксатор шкалы: как пользоваться

Фиксатор шкалы – механизм, предотвращающий случайное смещение установленного значения крутящего момента при работе. Он представлен вращающейся муфтой или кольцом вокруг рукояти, которое блокирует вращение основной шкалы после выбора нужного значения. Правильное использование этого элемента критично для точности затяжки.

Чтобы зафиксировать момент, сначала ослабьте фиксатор (провернув муфту против часовой стрелки). Затем вращайте основную рукоятку ключа, выставляя требуемое значение на шкале (например, 100 Н·м) по центральной риске. После этого плотно закрутите фиксатор по часовой стрелке до упора – это зажмет механизм регулировки.

Последовательность действий при работе

- Перед настройкой: Убедитесь, что фиксатор полностью ослаблен (муфта свободно проворачивается).

- Установка значения: Поворачивайте центральную рукоятку, совмещая нужную цифру на шкале с контрольной меткой.

- Фиксация: Затяните фиксирующую муфту до упора по часовой стрелке без применения чрезмерной силы.

- Контроль: Проверьте, не сместилась ли риска шкалы относительно метки после затяжки муфты.

Важные нюансы:

- Никогда не прикладывайте усилие к ключу при заблокированном фиксаторе – это ведет к поломке механизма.

- После завершения работ сразу ослабляйте фиксатор – длительная блокировка ослабляет пружину ключа.

- При срабатывании трещотки (щелчка) во время затяжки фиксатор должен оставаться неподвижным. Проворачивание муфты сигнализирует о неисправности.

| Ошибка | Последствие |

| Затяжка с заблокированным фиксатором | Деформация храпового механизма |

| Неполная фиксация муфты | Смещение значения момента при работе |

| Хранение с затянутым фиксатором | Потеря калибровки пружины |

Всегда очищайте фиксирующую муфту от грязи и масла перед использованием – загрязнения снижают эффективность блокировки. При появлении люфта или прокручивании муфты под нагрузкой прекратите эксплуатацию ключа и отправьте его на поверку.

Правильное расположение руки на рукояти

Точка приложения силы напрямую влияет на точность измерения момента затяжки. Неправильный хват смещает вектор нагрузки и приводит к погрешностям.

Располагайте ладонь максимально близко к центральной оси вращения ключа. Избегайте захвата за край рукояти или упора в плечо – это создает рычаг, искажающий фактическое усилие.

Ключевые принципы

Соблюдайте следующие правила при работе:

- Центрирование кисти: Обхватите рукоять так, чтобы основание ладони находилось строго над квадратом привода.

- Прямое направление усилия: Тяните/толкайте ключ вдоль плоскости вращения, без углового отклонения.

- Не используйте раскрытую ладонь: Полный охват рукояти пальцами обеспечивает контроль и предотвращает соскальзывание.

При работе с ключами "трещоточного" типа применяйте только толкающее движение. Распространенные ошибки:

- Захват рукояти у торца (увеличивает погрешность до 20%)

- Создание бокового давления на рукоять

- Использование рывков вместо плавного усилия

| Правильно | Неправильно |

|---|---|

| Ладонь у квадрата привода | Хват за конец рукояти |

| Прямое линейное усилие | Угловое давление |

Угол наклона ключа при затяжке

Положение динамометрического ключа относительно оси затягиваемого крепежа напрямую влияет на точность передачи крутящего момента. Отклонение от оптимального угла приводит к погрешности показаний из-за изменения рычага приложения силы. Особенно критично это для шкальных и стрелочных моделей, где визуальный контроль зависит от ориентации корпуса.

При работе удерживайте ключ строго перпендикулярно к болту/гайке, избегая перекосов в вертикальной и горизонтальной плоскостях. Наклон свыше 5° провоцирует погрешность до 10-25% из-за вектора силы, смещенного относительно измерительного механизма. При ограниченном доступе используйте переходники-удлинители с шарниром, компенсирующие угол без потери точности.

Правила позиционирования ключа

- Идеальная позиция: рукоять параллельна земле, голова ключа – строго под 90° к резьбовому соединению

- Допустимое отклонение: не более 5° в любом направлении от перпендикуляра

- Запрещенные действия:

- Затяжка "на излом" при острых углах наклона

- Использование трубных удлинителей без шарнирного адаптера

- Смещение точки захвата рукояти ближе к головке ключа

| Угол наклона | Погрешность измерения | Риски |

|---|---|---|

| 0-5° | ≤ 3% | Нет |

| 5-15° | 3-12% | Недотяг/перетяг соединения |

| >15° | >25% | Поломка ключа, срыв резьбы |

Для контроля используйте транспортирные метки на головке ключа или цифровой угломер. При работе в труднодоступных местах применяйте карданные передачи или угловые адаптеры с поправочным коэффициентом. Помните: погрешность от наклона суммируется с инструментальной погрешностью ключа!

Плавное движение без рывков

Резкие рывки при затяжке крепежа динамометрическим ключом приводят к ложным показаниям и неравномерному приложению усилия. Это происходит из-за инерции механизма трещотки и упругости материалов, вызывая превышение фактического момента относительно установленного значения на шкале инструмента.

Плавное наращивание усилия обеспечивает точность срабатывания механизма ограничения крутящего момента. Особенно критично это для щелчковых моделей, где резкое движение провоцирует преждевременный сброс храповика до достижения целевого значения, что требует повторной затяжки и увеличивает погрешность.

Техника плавной затяжки

Выполняйте затяжку в два этапа:

- Предварительная подтяжка крепежа обычным ключом до устранения люфта

- Плавное доведение момента динамометрическим ключом:

- Держите инструмент строго перпендикулярно оси крепежа

- Совершайте движение медленным непрерывным усилием

- Останавливайтесь при характерном щелчке (для щелчковых моделей)

| Ошибка | Последствие |

|---|---|

| Резкий рывок в конце | Превышение момента на 10-25% |

| Косое приложение усилия | Погрешность до 30% из-за паразитного плеча |

Контролируйте скорость движения: оптимальным считается усилие, при котором финальная стадия затяжки (после 90% момента) занимает не менее 2 секунд. Для электронных ключей с сигнализацией прекращайте давление сразу при звуковом оповещении.

Контроль щелчка в щелчковых моделях

Щелчок возникает при достижении заданного крутящего момента, когда внутренний механизм ключа (обычно на основе шарика и пружины) резко освобождается. Этот звук сопровождается ощутимой вибрацией в рукоятке, сигнализируя о завершении затяжки. Важно различать щелчок от посторонних шумов – он всегда отчётливый и короткий, похожий на щелчок выключателя.

После срабатывания механизма немедленно прекратите прилагать усилие. Дальнейшая затяжка не только нарушит точность, но и повредит резьбовое соединение или сам ключ. Если щелчок произошёл до полного контакта гайки с поверхностью (например, из-за перекоса), ослабьте соединение и начните затяжку заново.

Ключевые аспекты контроля

Проверка срабатывания:

- Убедитесь, что слышите чёткий щелчок, а не скрип или трение.

- Почувствуйте характерный "удар" в рукоятке – он должен быть резким и коротким.

- При затяжке в шумном цеху дополнительно ориентируйтесь на тактильные ощущения.

Распространённые ошибки:

- Игнорирование щелчка – продолжение давления после сигнала.

- "Двойной щелчок" – повторное срабатывание при перетяжке (признак поломки механизма).

- Использование ключа под углом >25° – приводит к неточному срабатыванию.

| Ситуация | Действие |

|---|---|

| Щелчок не слышен | Проверить установку момента, плавность хода, целостность ключа |

| Щелчок произошёл слишком легко | Убедиться, что насадка не проскальзывает, соединение чистое |

| Щелчок сопровождается заеданием | Прекратить использование и откалибровать ключ |

Важно: Перед критичными соединениями проверяйте срабатывание ключа на тестовом болте. Храните инструмент с выставленным на минимальное значение моментом – это сохранит калибровку пружины.

Считывание показаний на стрелочном ключе

Расположите инструмент перпендикулярно оси затягиваемого крепежа, обеспечив беспрепятственный обзор шкалы. Удерживайте корпус ключа неподвижно во время приложения усилия – любое отклонение угла повлияет на точность измерения.

Обращайте внимание на положение стрелки относительно градуированной шкалы сразу после достижения требуемого момента. Показания считываются в момент щелчка или остановки при плавном нарастании усилия, без резких рывков.

Ключевые особенности шкалы

- Двойная разметка (Н·м и кгс·м) – убедитесь в правильном выборе единиц измерения

- Цена деления зависит от диапазона ключа (обычно 0.5-5 Н·м)

- Красная зона на дуге шкалы указывает на максимальный предел

| Тип шкалы | Особенности считывания |

| Круговые циферблаты | Стрелка совершает полный оборот, требует контроля за позицией нулевого маркера |

| Дугообразные шкалы | Ограниченный ход стрелки (90-180°), более высокая видимость при сложных углах доступа |

Важно: после сброса нагрузки стрелка должна возвращаться в нулевую позицию – отклонение более 2-3% свидетельствует о необходимости поверки инструмента. Для точного считывания при плохом освещении используйте модели со светоотражающими метками или подсветкой.

Работа с динамометром для труднодоступных мест

Главная сложность при работе в ограниченном пространстве – невозможность использовать стандартные динамометрические ключи из-за недостатка места для захвата или движения рычага. Требуется применение специализированных инструментов или адаптеров, сохраняющих точность затяжки при неудобном положении оператора.

Выбирайте низкопрофильные модели с компактной головкой или шарнирными соединениями. Электронные ключи с выносным дисплеем предпочтительнее механических: они позволяют контролировать момент, когда сам инструмент скрыт из поля зрения. Для особо тесных зон подходят динамометрические отвертки с гибким валом.

Критичные решения для сложного доступа:

- Карданные адаптеры – меняют угол приложения усилия до 90°

- Удлинители с шаровыми наконечниками – работают под наклоном без потери точности

- Защитные муфты – предотвращают срыв граней при косой затяжке

| Тип оснастки | Минимальная высота | Рекомендуемый момент |

|---|---|---|

| Угловая насадка 15° | 25 мм | до 50 Н·м |

| Гибкий переходник | 18 мм | до 30 Н·м |

| Шарнирный удлинитель | 32 мм | до 100 Н·м |

Правила эксплуатации:

- Всегда компенсируйте погрешность адаптеров: при использовании удлинителей применяйте формулу Мфакт = Мустав × (L1 / (L1+L2)), где L1 – длина ключа, L2 – адаптера

- Фиксируйте шарниры в одном положении перед затяжкой – это исключает "мертвые зоны"

- Используйте трещотку с мелким шагом (5° вместо 10°) для работы в ограниченном секторе

- Применяйте индикаторные накладки на головку ключа для тактильного контроля срабатывания щелчкового механизма

Затяжка в несколько этапов: крест-накрест

При затяжке группы крепежных элементов (например, головки блока цилиндров или колесного диска) критически важно распределять усилие равномерно. Метод «крест-накрест» предотвращает перекосы деталей, деформацию посадочных поверхностей и обеспечивает герметичность соединения.

Процесс разделяют минимум на два этапа: предварительную затяжку (30-50% от целевого момента) и финальную (100%). Каждый этап выполняется строго по схеме крестообразной последовательности, начиная от центра к краям. Это снижает остаточные напряжения и гарантирует равномерное прилегание поверхностей.

Порядок действий для типовых соединений

Для 4 болтов (схема «звезда»):

- Шаг 1: Болт №1 (условно «север»)

- Шаг 2: Противоположный болт №3 («юг»)

- Шаг 3: Болт №2 («восток»)

- Шаг 4: Противоположный болт №4 («запад»)

Для 6 болтов (колесный диск):

| Проход | Последовательность |

|---|---|

| 1-й (50% момента) | 1 → 4 → 2 → 5 → 3 → 6 |

| 2-й (100% момента) | Повтор той же схемы |

Важно: После финальной затяжки всегда делайте контрольный проход по кругу (без увеличения момента) для проверки равномерности. Избегайте повторного докручивания уже затянутых болтов – это приводит к перегрузке соединения.

Особенности работы с алюминиевыми деталями

Алюминиевые сплавы требуют особого внимания при затяжке крепежа из-за низкого предела текучести и склонности к деформации. Превышение рекомендуемого момента приводит к необратимой деформации резьбовых отверстий или срыву резьбы, что часто делает деталь непригодной для дальнейшего использования. Равномерное распределение усилия по всем точкам крепления критически важно для предотвращения перекоса и локальных перегрузок.

Обязательно используйте калиброванный динамометрический ключ с точностью не ниже ±3% и предварительно проверяйте его настройку. Алюминий чувствителен к коррозии от контакта с другими металлами, поэтому применяйте только совместимые смазки или антифрикционные составы, рекомендованные производителем детали. Избегайте повторной затяжки без проверки состояния резьбы – ослабленный крепеж часто свидетельствует о начальной стадии деформации материала.

Ключевые правила затяжки

- Постепенное увеличение момента: Применяйте метод многоступенчатой затяжки (например, 30% → 60% → 100% от номинала), особенно для групп крепежа. Это снижает риск перекоса.

- Диагональная последовательность: Затягивайте крепеж по схеме "крест-накрест" (начиная от центра к краям у фланцев) для равномерного прилегания деталей.

- Контроль состояния резьбы: Всегда очищайте резьбу от грязи и старых остатков герметика перед установкой. Используйте новые шайбы или стопорные кольца.

| Фактор риска | Последствие для алюминия | Мера профилактики |

| Превышение момента | Вытягивание резьбы, трещины | Точная установка значения на ключе + контроль калибровки |

| Сухая затяжка | Задиры, ложное ощущение достижения момента | Обязательная смазка болтов/шпилек |

| Перекос детали | Напряжение в конструкции, усталостные разрушения | Ручная наживка всех болтов до начала затяжки |

При работе с теплонагруженными узлами (ГБЦ, впускные коллекторы) учитывайте коэффициент температурного расширения алюминия. Затяжку выполняйте на холодном двигателе, если иное не указано в спецификации. Для ответственных соединений используйте динамометрический ключ с предустановкой – его трещотка мгновенно останавливает передачу усилия при достижении заданного значения, исключая инерционный перезатяг.

Опасность перетяжки свечей зажигания

Чрезмерное усилие при затяжке свечей зажигания приводит к необратимой деформации резьбы в алюминиевой головке блока цилиндров. Металл головки, будучи значительно мягче корпуса свечи, легко повреждается, образуя микротрещины или срывая резьбовое соединение. Последующее восстановление требует дорогостоящего ремонта с установкой втулок или замены всей головки.

Перетянутая свеча теряет способность к правильному теплоотводу через уплотнительное кольцо или конусную посадку. Это провоцирует перегрев электродов и изолятора, вызывая калильное зажигание, детонацию и оплавление деталей. Одновременно повреждается керамический изолятор свечи, что ведет к пробою высокого напряжения и пропускам искрообразования.

Критические последствия перетяжки

- Разрушение резьбы ГБЦ: Срыв первых витков резьбы при установке или облом корпуса свечи при демонтаже

- Прогар прокладки: Искривление посадочного места нарушает герметизацию камеры сгорания

- Задиры цилиндра: Отколовшиеся частицы керамического изолятора попадают в камеру сгорания

- Потеря компрессии: Неплотное прилегание из-за деформированного посадочного седла

| Симптом перетяжки | Возможные последствия |

|---|---|

| Треск при откручивании | Обрыв корпуса свечи, повреждение резьбы |

| Масло в свечных колодцах | Разрушение сальника клапанной крышки из-за перекоса |

| Вибрация двигателя | Частичное выкручивание свечи из-за деформации посадочного места |

Предотвращение проблем требует строгого соблюдения момента затяжки, указанного производителем авто, с использованием откалиброванного динамометрического ключа. Резьбу свечей перед установкой необходимо очищать от грязи и легко смазывать медной смазкой (кроме контактных поверхностей конуса/уплотнительного кольца). Затяжка всегда выполняется плавно без рывков, а для алюминиевых ГБЦ особенно критично контролировать момент в нижнем диапазоне допуска.

Затяжка колесных болтов: последовательность

Правильная последовательность затяжки критически важна для равномерного распределения нагрузки на колесный диск и ступицу. Нарушение порядка приводит к перекосу диска, биению колеса при движении и повреждению крепежных элементов.

Всегда применяйте крестообразную (звездообразную) схему затяжки, исключая последовательное закручивание соседних болтов. Это обеспечивает постепенное и равномерное прилегание диска по всей поверхности ступицы. Работу выполняют минимум в два этапа с поэтапным увеличением момента.

Стандартные схемы затяжки

| Кол-во болтов | Порядок затяжки | Визуализация |

|---|---|---|

| 4 | 1 → 3 → 2 → 4 | Диагональная схема |

| 5 | 1 → 4 → 2 → 5 → 3 | Звездообразная схема |

| 6 | 1 → 4 → 2 → 5 → 3 → 6 | Парная диагональ |

Важно: Нумерация болтов начинается с любого крепежа (условно №1), далее отсчет ведется по часовой стрелке.

Этапы затяжки:

- Наживите все болты руками до соприкосновения диска со ступицей

- Затяните в указанной последовательности с моментом 50% от номинального

- Повторите проход с 100% момента в той же последовательности

- После пробега 50-100 км перепроверьте момент затяжки

Никогда не затягивайте болты "с нуля" до полного момента за один проход. Не используйте ударные инструменты после динамометрического ключа. Для литых дисков применяйте момент, рекомендованный производителем авто.

Использование удлинителя: как это влияет на момент

Динамометрический ключ калибруется под конкретную длину рычага (обычно – длину своей рукоятки). При добавлении удлинителя между ключом и торцевой головкой фактическая точка приложения силы смещается, что изменяет реальное значение момента на крепеже. Механика процесса подчиняется закону рычага: увеличение общей длины приводит к росту момента при том же физическом усилии.

Если удлинитель установлен на головку ключа (параллельно оси вращения), фактический момент на крепеже (Mфакт) всегда будет меньше значения, отображаемого на ключе (Mуст). Для расчёта применяется формула:

Mфакт = Mуст × (Lк / (Lк + Lуд)),

где Lк – длина ключа от центра квадрата до рукоятки, Lуд – длина удлинителя.

Примеры расчёта момента с удлинителем

| Установленный момент (Mуст) | Длина ключа (Lк) | Длина удлинителя (Lуд) | Фактический момент (Mфакт) |

|---|---|---|---|

| 100 Н·м | 400 мм | 100 мм | 80 Н·м |

| 120 Н·м | 350 мм | 200 мм | 76,4 Н·м |

| 80 Н·м | 500 мм | 250 мм | 53,3 Н·м |

Правила применения удлинителей

- Избегайте удлинителей, если точность критична – используйте ключ соответствующей длины.

- При необходимости применяйте только жёсткие удлинители (без карданных шарниров или гибких элементов).

- Рассчитывайте коррекцию момента по формуле при каждом использовании адаптера.

Последствия игнорирования поправки

- Недозатяжка: Фактический момент ниже требуемого → ослабление соединения, риск поломки.

- Перекос нагрузки: Неравномерное распределение усилия в резьбовом соединении.

- Повреждение крепежа: При работе с алюминием или мягкими сплавами.

Запрещенные приемы (ударный гайковерт)

Никогда не используйте ударный гайковерт (пневматический или электрический) непосредственно на динамометрическом ключе. Это абсолютно запрещенный прием, независимо от типа ключа (щелчковый, стрелочный, электронный).

Конструкция динамометрического ключа содержит прецизионные механические элементы (пружины, храповые механизмы, трещотки, измерительные шкалы или электронные датчики), рассчитанные на плавное приложение силы. Ударные нагрузки мгновенно выводят эти элементы из строя или вызывают необратимые повреждения.

Почему это категорически запрещено

Ударный гайковерт создает серию кратковременных, но очень мощных импульсов крутящего момента (ударов). Эти удары абсолютно несовместимы с принципом работы динамометрического ключа по следующим причинам:

- Разрушение механизма: Ударные нагрузки многократно превышают номинальный момент ключа. Это приводит к поломке трещотки, деформации пружины, срыву храпового механизма или разрушению корпуса.

- Повреждение измерительной системы: Чувствительные элементы (пружина в механических ключах, тензодатчики в электронных) калибруются на плавное нагружение. Удары вызывают их перегрузку, необратимую деформацию или полный отказ, делая показания ключа неверными.

- Невозможность точного контроля момента: Ключ физически не успевает "среагировать" на каждый отдельный удар гайковерта. Вы не сможете точно остановиться в нужный момент затяжки, что сводит на нет саму идею использования динамометрического ключа.

- Невидимые повреждения: Даже если ключ внешне выглядит целым после использования с ударником, внутренние компоненты (пружина, храповик) могут быть повреждены. Это приводит к скрытой погрешности, и ключ начинает показывать неверный момент затяжки, что крайне опасно.

Запрет распространяется и на адаптеры: Использование специальных переходников (адаптеров), позволяющих вставить биту ударного гайковерта в квадрат динамометрического ключа, также является недопустимым. Хотя адаптер принимает удар на себя, импульсная нагрузка все равно передается на механизм ключа через его квадрат, подвергая его тем же рискам разрушения и потери точности.

Единственный разрешенный способ предварительной затяжки: Если требуется высокая скорость предварительной затяжки множества крепежей (например, при снятии/установке колеса), можно использовать ударный гайковерт только до момента начала прилегания деталей. Далее обязательно следует перейти на динамометрический ключ и дотягивать крепеж до требуемого момента строго вручную, плавно и без рывков. Финишная затяжка всегда выполняется только динамометрическим ключом без использования ударных инструментов.

| Тип повреждения | Последствия | Типичные симптомы |

|---|---|---|

| Деформация/поломка пружины | Невозможность установки/удержания момента, "проскакивание" | Ключ не щелкает, не держит установку момента, момент затяжки не соответствует установленному |

| Разрушение трещотки/храпового механизма | Полная неработоспособность ключа | Заклинивание, проскальзывание под нагрузкой, срыв зубьев |

| Срыв/деформация квадрата | Невозможность установки насадок, потеря передачи момента | Насадки болтаются или не надеваются, ключ прокручивается |

| Повреждение электронного блока/датчиков (для электронных ключей) | Некорректные показания, отказ дисплея | Неверные цифры на дисплее, мигание, полное отсутствие показаний |

Очистка после работы

После завершения измерений тщательно протрите ключ сухой безворсовой салфеткой, уделяя внимание шкале или дисплею, храповому механизму и регулировочным элементам. Удалите все следы масла, грязи или технических жидкостей, которые могли попасть на инструмент во время эксплуатации.

Используйте мягкую щетку для очистки труднодоступных участков (например, резьбовых соединений трещотки), избегая абразивных материалов. При сильном загрязнении допускается применение минимального количества обезжиривателя на неагрессивной основе, который необходимо сразу удалить сухой тканью.

Обязательные действия

- Сбросьте значение крутящего момента до минимальной отметки для снятия нагрузки с пружины

- Проверьте отсутствие влаги в зоне храпового механизма

- Храните ключ в защитном кейсе с защелкой, исключая контакт с другими инструментами

Запрещено:

- Погружение ключа в жидкости (включая очистители)

- Использование сжатого воздуха для сушки внутренних механизмов

- Нанесение смазок без указания производителя в техническом паспорте

Регулярная очистка предотвращает заклинивание подвижных частей и гарантирует точность последующих замеров.

Хранение на нулевой отметке шкалы

Все динамометрические ключи щелчкового типа требуют хранения с установленной нулевой нагрузкой на пружинный механизм. Это означает, что перед уборкой инструмента на хранение необходимо вручную сбросить значение крутящего момента до минимального деления шкалы (обычно до 0 Н·м или самой нижней отметки). Невыполнение этого правила приводит к постоянной деформации пружины внутри ключа.

Длительное нахождение пружины в сжатом состоянии под нагрузкой вызывает эффект "усталости металла" – пружина теряет упругость и перестает возвращаться в исходное состояние. В результате ключ начинает срабатывать раньше или позже установленного значения, выдавая некорректный крутящий момент. Погрешность растет пропорционально времени хранения под нагрузкой и может достигать 15-25% даже после нескольких месяцев неправильного хранения.

Правила сброса нагрузки

Процедура подготовки к хранению зависит от конструкции ключа:

- Поворотные шкалы: вращайте регулировочную рукоятку против часовой стрелки до полного ослабления

- Слайдерные шкалы: сдвиньте фиксатор и передвиньте ползунок к нулевой отметке

- Цифровые модели: используйте кнопку сброса или выполните калибровку "zero" согласно инструкции

Проверяйте состояние пружины каждые 6 месяцев:

- Установите минимальное значение на шкале

- Попробуйте провернуть храповой механизм рукой

- Щелчок должен происходить при минимальном усилии

| Тип ключа | Рекомендуемое положение | Критичная ошибка |

|---|---|---|

| Щелчковый | Шкала на "0" | Хранение с выставленным значением |

| Электронный | Выключенный режим | Длительное подключение к зарядке |

Частота калибровки инструмента

Регулярная калибровка динамометрического ключа критически важна для сохранения точности измерений. Погрешность в приложенном усилии может привести к недотяжке (риск откручивания крепежа) или перетяжке (деформация деталей, срыв резьбы). Без проверки даже качественный инструмент со временем теряет калибровку из-за естественного износа пружин, ударных нагрузок или неправильного хранения.

Производители указывают базовые рекомендации по периодичности калибровки, но реальный интервал зависит от условий эксплуатации. Интенсивное использование в промышленности требует чащеой проверки, чем редкое применение в гараже. Ключевые факторы, влияющие на график: частота применения, максимальные нагрузки, тип ключа (щелчковый, стрелочный, электронный) и требования к точности конкретных работ (например, двигатель или ходовая часть).

Рекомендуемые интервалы и факторы влияния

Типовые нормы калибровки для разных сценариев:

- Промышленное производство/Сервис: Каждые 5,000 циклов или 3-6 месяцев

- Профессиональное использование (СТО, мастерские): Раз в 6-12 месяцев

- Периодическое применение (гараж, хобби): Раз в 1-2 года

- После экстремальных нагрузок: Падение, удар, превышение максимального момента

- Перед ответственными работами: Сборка двигателя, элементов безопасности

Признаки необходимости внеплановой калибровки:

- Щелчок срабатывает без ощутимого усилия или отсутствует при достижении установленного момента

- Видимые механические повреждения (трещины корпуса, деформация квадрата)

- Несоответствие показаний электронного дисплея при повторных измерениях

- Хранение инструмента в условиях высокой влажности или перепадов температур

| Тип ключа | Стабильность калибровки | Риск сбивания настроек |

| Щелчковый | Высокая | Ударные нагрузки, неправильная регулировка |

| Стрелочный | Средняя | Механические повреждения стрелки, износ шестерен |

| Электронный | Зависит от электроники | Разряд батареи, повреждение датчика |

Важно: Результаты калибровки должны фиксироваться в паспорте инструмента с указанием даты и погрешности. Использование ключа с просроченной калибровкой при профессиональной деятельности часто нарушает технические регламенты и аннулирует гарантии на собранные узлы.

Признаки необходимости калибровки

Регулярная калибровка динамометрического ключа критична для точности измерений. Без своевременной проверки инструмент выдаёт некорректные значения момента затяжки, что приводит к недотяжке или перетяжке резьбовых соединений.

Игнорирование калибровки провоцирует поломки оборудования, утечки жидкостей/газов в системах высокого давления и создаёт риски аварийных ситуаций. Для выявления отклонений отслеживайте следующие признаки:

Ключевые индикаторы для проверки

- Механические повреждения – трещины на корпусе, погнутый квадрат под головку или деформации храпового механизма.

- Нетипичное поведение – заедание или проскальзывание трещотки, стуки, скрипы при работе.

- Результаты визуального контроля – следы перетяжки (сорванная резьба, деформированные шайбы) или недотяжки (подтёки масла через фланцы).

- Сомнения в точности – расхождения показаний с другим калиброванным ключом при одинаковой нагрузке.

Дополнительные факторы риска:

- Падение инструмента с высоты ≥1 м

- Превышение максимального момента, указанного в паспорте

- Хранение с выставленным значением усилия (пружина должна быть разгружена!)

- Истечение межповерочного интервала (обычно 5 000 циклов или 12 месяцев)

Где выполнить профессиональную калибровку

Профессиональную калибровку динамометрического ключа проводят в специализированных центрах, обладающих аттестованным оборудованием и метрологической аккредитацией. К таким организациям относятся авторизованные сервисы производителей инструмента, государственные и частные метрологические лаборатории, а также крупные сервисные предприятия с собственными калибровочными стендами.

Обязательно запрашивайте сертификат калибровки после выполнения работ – он подтверждает соответствие инструмента заявленной точности и содержит данные о погрешности измерений. Для профессионального использования (например, в автосервисах) сертификат является юридическим документом, фиксирующим соответствие стандартам.

Проверенные варианты калибровки:

- Авторизованные сервис-центры бренда – используют оригинальные методики и эталоны производителя.

- Аккредитованные метрологические лаборатории – соответствуют ГОСТ ISO/IEC 17025 и выдают сертификаты гособразца.

- Крупные СТО и промышленные предприятия – часто имеют собственные калибровочные службы для внутренних нужд.

- Специализированные мастерские по инструменту – предлагают услуги для механических и электронных моделей.

| Тип организации | Средняя периодичность калибровки | Ключевое преимущество |

|---|---|---|

| Сервис производителя | Раз в 6-12 месяцев | Гарантия сохранения заводских допусков |

| Метрологическая лаборатория | Раз в 12 месяцев | Юридическая сила документов |

| Сервисные центры при СТО | По фактическому износу | Оперативность и привязка к техпроцессам |

Важно: Избегайте «гаражной» калибровки с помощью бытовых безменов или кустарных приспособлений – погрешность таких методов достигает 25-40%, что делает применение ключа бессмысленным.

Распространенные ошибки новичков

Многие новички пренебрегают калибровкой инструмента перед первым использованием или после падений/ударов. Это приводит к неточным показаниям и риску недотяжки или перетяжки крепежа, особенно при работе с ответственными соединениями.

Распространена неправильная установка значения крутящего момента: либо забывают сбросить предыдущее значение, либо ошибаются в единицах измерения (Н·м, кгс·м, lbf·ft). Часто игнорируют щелчок срабатывания механизма, продолжая давить на ключ после сигнала.

Критические промахи

- Использование ключа как обычного воротка – попытки дотянуть крепёж после щелчка или применение удлинителей на рукоятке ломают трещотку.

- Хранение с выставленным усилием – пружина механизма теряет упругость. Всегда сбрасывайте значение до минимума после работы.

- Неверный захват – удержание за головку или середину корпуса искажает прикладываемое усилие. Держите строго за рукоятку.

| Ошибка | Последствие |

| Работа на пределе шкалы (выше 90% max) | Ускоренный износ механизма, погрешность показаний |

| Смазка резьбы без коррекции момента | Перетяжка (сила трения снижается на 15-25%) |

- Пренебрежение углом затяжки – для ответственных соединений (ГБЦ, шатуны) после достижения момента нужен доворот на определённый угол. Ключ этого не контролирует.

- Игнорирование температуры – затяжка холодного алюминиевого двигателя приведёт к ослаблению при прогреве. Требуется повторный контроль.

Отличие затяжки метрических и дюймовых резьб

Основное различие заключается в системах измерения параметров резьбы: метрическая использует миллиметры (диаметр, шаг), а дюймовая – дюймы и количество витков на дюйм (TPI). Это влияет на расчет момента затяжки, так как таблицы значений для них строятся по разным стандартам. Например, резьба М10 (метрическая) и 3/8" (дюймовая) при одинаковом номинальном диаметре имеют разную площадь сечения и шаг.

Геометрия профиля также отличается: метрическая резьба имеет угол 60° между гранями витка, а распространенные дюймовые стандарты UNC/UNF – 60°, тогда как BSW/BSP – 55°. Разница в угле изменяет распределение нагрузки на витки и коэффициент трения, что требует корректировки момента при переходе между типами резьб.

Ключевые аспекты при работе

Обязательные правила:

- Используйте разные таблицы моментов затяжки для метрических (DIN, ISO) и дюймовых (SAE, ANSI) резьб.

- Учитывайте стандарт резьбы: для дюймовых определите тип (UNC, UNF, BSPP, NPT), так как момент отличается даже при одинаковом диаметре.

- Контролируйте шаг резьбы: мелкий шаг (UNF) требует меньшего момента, чем крупный (UNC) при прочих равных.

| Параметр | Метрическая резьба | Дюймовая резьба |

|---|---|---|

| Единицы измерения | Миллиметры (диаметр, шаг) | Дюймы (диаметр), TPI (шаг) |

| Угол профиля | 60° (ISO/DIN) | 60° (UNC/UNF), 55° (BSW/BSP) |

| Критерий выбора момента | Класс прочности (8.8, 10.9) | Класс прочности (Grade 5, Grade 8) |

Важно: Не заменяйте значения между системами без пересчета! Болт М8 и 5/16" близки по диаметру, но требуют разного момента из-за отличий в шаге, площади сечения и стандартах. Всегда сверяйтесь с технической документацией для конкретного типа резьбы и материала.

Применение смазки и ее влияние на момент

Смазка резьбовых соединений (резьбы и опорной поверхности гайки/головки болта) существенно снижает трение в узле. Это означает, что при одном и том же прикладываемом усилии (крутящем моменте) на ключе фактическая сила затяжки болта или шпильки будет значительно выше по сравнению с сухим, необработанным соединением. Без учета этого фактора велик риск перетяжки и повреждения крепежа или деталей.

Использование смазки без корректировки целевого момента затяжки приводит к превышению фактической силы затяжки. Разница может достигать 20-40% в зависимости от типа смазки, материала деталей и состояния резьбы. Особенно критично это для ответственных соединений (головки блока цилиндров, шатунные вкладыши, элементы подвески), где перетяжка вызывает деформацию, поломку болта или разрушение компонента.

Ключевые аспекты использования смазки

- Тип смазки: Разные составы влияют на трение по-разному:

- Моторное/трансмиссионное масло: Уменьшают трение, но коэффициент может варьироваться.

- Специализированная резьбовая смазка/паста (например, на основе дисульфида молибдена): Обеспечивают стабильный, предсказуемый коэффициент трения.

- Антифрикционные покрытия (например, на заводских болтах): Требуют затяжки "как есть", без дополнительной смазки, если иное не указано производителем.

- Корректировка момента: Если производитель указывает момент затяжки для сухого соединения, а вы используете смазку, необходимо уменьшить выставляемый на ключе момент. Точный коэффициент коррекции (обычно 0.7-0.8 от "сухого" момента) должен быть указан в технической документации к смазке или автомобилю/узлу. Если данных нет – не применяйте смазку произвольно.

- Равномерность нанесения: Наносите смазку тонким, равномерным слоем только на резьбу и опорную поверхность гайки/головки болта. Избыток смазки может попасть в ненужные места (например, в цилиндр) или исказить трение.

- Чистота резьбы: Перед нанесением смазки очистите резьбу от грязи, старой смазки или повреждений.

| Состояние соединения | Фактическая сила затяжки при одинаковом моменте на ключе | Риск при стандартной затяжке |

|---|---|---|

| Сухое, чистое | Номинальная (расчетная) | Нет (при правильном моменте) |

| Смазанное (без коррекции) | Значительно выше номинальной | Высокий (поломка болта, срыв резьбы, деформация) |

| Смазанное (с коррекцией момента вниз) | Номинальная (расчетная) | Нет |

| Грязное, поврежденное | Ниже номинальной | Высокий (недотяжка, ослабление) |

Важнейшее правило: Всегда сверяйтесь с инструкцией производителя оборудования или транспортного средства. Если указано "затягивать сухим" – не смазывайте. Если указано смазывать или используется болт с покрытием – применяйте рекомендованный состав и указанный момент затяжки (который уже учитывает смазку). Корректируйте момент на ключе только при наличии точных данных о коэффициенте трения смазки.

Ситуации требующие особой осторожности

Некоторые соединения и материалы критически чувствительны к избыточному или недостаточному усилию затяжки. Ошибка может привести к дорогостоящему ремонту, утечкам опасных веществ или потере функциональности узла. Соблюдение спецификаций производителя и понимание рисков – обязательное условие безопасной работы.

Особого внимания требуют крепежные элементы в системах, работающих под высоким давлением, температурой или вибрацией, а также соединения с хрупкими компонентами. Использование неверного типа ключа, непроверенного инструмента или пренебрежение калибровкой многократно повышает вероятность аварии.

Критичные области применения