Руководство по замене направляющих клапанов ВАЗ-2108 своими руками

Статья обновлена: 01.03.2026

Направляющие клапанов – критически важный компонент газораспределительного механизма двигателя ВАЗ-2108. Они обеспечивают точное движение клапанов, предотвращают перекосы и снижают ударные нагрузки. Со временем направляющие изнашиваются, что приводит к повышенному расходу масла, задымлению выхлопа и падению компрессии.

Замена изношенных направляющих требует аккуратности и соблюдения технологии, но выполнима в гаражных условиях. Правильный подбор инструментов, подготовка головки блока цилиндров и контроль посадочных зазоров гарантируют восстановление герметичности камеры сгорания и продлят ресурс двигателя.

Необходимый инструмент для демонтажа ГБЦ

Перед началом работ по снятию головки блока цилиндров (ГБЦ) требуется тщательно подготовить весь инструмент. Отсутствие нужных приспособлений приведет к затягиванию процесса и риску повреждения компонентов двигателя.

Демонтаж ГБЦ связан с откручиванием ответственных крепежных элементов и отсоединением навесных систем. Следующий перечень включает специализированный и общедоступный инструмент, без которого выполнение операции невозможно.

Основной комплект

- Набор рожковых и накидных ключей (размеры 8-17 мм)

- Трещоточная рукоятка с удлинителями

- Головки (торцевые): 10 мм, 12 мм, 13 мм, 17 мм

- Динамический ключ (для откручивания гаек шпилек ГБЦ)

- Моментный ключ (для обратной затяжки)

Дополнительно потребуются:

- Отвертки: крестовая PH2, плоская 5-6 мм

- Съемник цепи ГРМ (либо фиксирующий штифт)

- Плоскогубцы с узкими губками

- Монтажная лопатка для прокладок

- Чистая ветошь и ёмкость для слива ОЖ

Признаки износа направляющих клапанов

Износ направляющих втулок клапанов проявляется характерными симптомами, связанными с нарушением герметичности камеры сгорания и неправильным движением клапанов. На начальной стадии признаки могут быть слабо выражены, но игнорирование проблемы приводит к ускоренной деградации двигателя.

Основные индикаторы износа включают в себя повышенный расход масла, изменение характера работы силового агрегата и визуальные следы на деталях. Диагностика требует внимания к специфическим шумам и анализу состояния выхлопных газов.

Типичные симптомы неисправности

- Сизый дым из выхлопной трубы при резком нажатии на газ после холостого хода

- Масложор – увеличенный расход моторного масла (до 1 л на 1000 км)

- Хлопки во впускном коллекторе или глушителе при работе двигателя

- Неустойчивый холостой ход с плавающими оборотами

- Характерное "цоканье" в районе клапанной крышки при прогреве

| Сопутствующие признаки | Последствия игнорирования |

|---|---|

| Замасливание свечей зажигания | Прогар клапанов |

| Снижение компрессии в цилиндрах | Разрушение катализатора |

| Появление нагара на тарелках клапанов | Ускоренный износ маслосъемных колпачков |

Подтверждение износа требует замера зазора между стержнем клапана и втулкой индикаторным нутромером. Критичным считается превышение заводского допуска в 0.08-0.1 мм более чем на 40%. Косвенным признаком при осмотре является наличие конусной выработки на внутренней поверхности втулки.

Подготовка двигателя к разборке

Перед началом работ обеспечьте свободный доступ к моторному отсеку. Автомобиль должен стоять на ровной площадке с включенной передачей (или режимом "Паркинг" для АКПП) и затянутым ручным тормозом. Обязательно отсоедините минусовую клемму аккумуляторной батареи для предотвращения короткого замыкания.

Дождитесь полного остывания силового агрегата до комнатной температуры. Горячие компоненты двигателя способны вызвать ожоги, а деформация деталей из-за перепада температур затруднит демонтаж. Подготовьте чистую ветошь и емкости для слива технических жидкостей.

Порядок выполнения операций

- Слив эксплуатационных жидкостей:

- Открутите пробку радиатора для сброса давления

- Подставьте емкость под сливное отверстие блока цилиндров, удалите охлаждающую жидкость

- Слейте моторное масло через поддон картера после отворачивания сливной пробки

- Демонтаж навесного оборудования:

- Снимите воздушный фильтр с корпусом

- Отсоедините топливные шланги (предварительно стравив давление в рампе)

- Отсоедините разъемы датчиков и проводов системы зажигания

- Освобождение привода ГРМ:

- Ослабьте натяжение ремня генератора, снимите его со шкивов

- Демонтируйте защитные кожухи зубчатого ремня ГРМ

- Проверьте совпадение меток на шкивах и блоке цилиндров

Важно: Все резьбовые соединения при разборке очищайте металлической щеткой от грязи. Снятые болты и гайки складывайте в отдельные контейнеры с маркировкой по принадлежности к конкретному узлу – это исключит путаницу при сборке.

| Тип соединения | Инструмент | Особенности демонтажа |

|---|---|---|

| Топливные магистрали | Торцевой ключ 12мм | Использовать ветошь для впитывания остатков бензина |

| Электрические разъемы | Плоская отвертка | Фиксаторы отжимать до характерного щелчка |

| Хомут патрубков | Клещи или отвертка | Не допускать повреждения резиновых уплотнений |

Демонтаж воздушного фильтра и навесного оборудования

Отсоедините минусовую клемму аккумуляторной батареи для обесточивания системы. Ослабьте хомут крепления гофрированного воздуховода на дроссельном узле и снимите патрубок.

Отключите электрический разъем датчика массового расхода воздуха (ДМРВ). Отсоедините все вакуумные шланги от корпуса воздушного фильтра, включая трубку вентиляции картера.

Порядок снятия компонентов

- Ключом на 10 мм открутите гайки крепления корпуса воздушного фильтра к шпилькам впускного коллектора.

- Извлеките корпус фильтра вместе с ДМРВ, аккуратно приподнимая и отводя в сторону.

- Ослабьте гайку крепления кронштейна троса дроссельной заслонки на дроссельном узле.

- Снимите привод троса с кронштейна и отведите его от зоны работ.

- Демонтируйте мешающие элементы:

- Кронштейны проводки

- Вакуумные трубки топливного регулятора

- Шланг адсорбера (при наличии)

Убедитесь в наличии свободного доступа к клапанной крышке двигателя. Все снятые детали разместите в защищенном от загрязнений месте.

Снятие ремня ГРМ и распредвала

Перед началом демонтажа распредвала необходимо снять ремень газораспределительного механизма. Ослабьте натяжение ремня, вращая болт натяжного ролика против часовой стрелки ключом на 13 мм. Сдвиньте ролик в сторону, полностью ослабив ремень, затем снимите его со шкивов коленвала и распредвала. Зафиксируйте натяжной ролик в ослабленном положении проволокой или стяжкой.

Открутите шесть гаек крепления крышки подшипников распредвала ключом на 10 мм. Снимайте гайки равномерно, крест-накрест, чтобы избежать деформации крышки. Аккуратно снимите крышку, придерживая распредвал от падения. Извлеките распредвал из постелей головки блока цилиндров, аккуратно минуя кулачками стенки ГБЦ. Проверьте состояние опорных шеек вала и постелей на предмет задиров.

Ключевые моменты при работе

- Метки ГРМ: Перед снятием ремня убедитесь, что метки на шкивах коленвала/распредвала и блоке совпадают

- Порядок демонтажа: Сначала кожух ремня ГРМ → натяжной ролик → ремень → крышка подшипников → распредвал

- Хранение распредвала: Уложите вал на ровную поверхность кулачками вверх, избегая контакта опорных шеек с металлом

| Деталь | Инструмент | Примечание |

| Болт натяжного ролика | Ключ 13 мм | Не выкручивать полностью! |

| Гайки крышки распредвала | Ключ 10 мм | Диагональная последовательность откручивания |

| Ремень ГРМ | - | Пометьте направление вращения мелом |

Важно: Не проворачивайте коленвал или распредвал после снятия ремня – это нарушит установку фаз. Проверьте состояние зубьев шкивов и внутренней поверхности ремня. Все демонтированные болты и гайки сложите в отдельную емкость.

Отсоединение топливных магистралей и проводов

Начните с ослабления хомутов крепления шлангов системы вентиляции топливного бака (адсорбера), расположенных на корпусе воздушного фильтра и дроссельного узла. Сдвиньте хомуты по шлангам, отсоедините шланги и аккуратно отведите их в сторону, избегая резких перегибов.

Пережмите специальными пластиковыми зажимами или аккуратно плоскогубцами (через мягкую ткань) топливные магистрали перед форсунками. Это предотвратит значительную утечку бензина после отсоединения. Ослабьте хомуты крепления топливопроводов к рампе форсунок и отсоедините шланги, предварительно подставив емкость для сбора остатков топлива.

Работа с электрическими разъемами

Отсоедините все электрические разъемы, препятствующие снятию узла:

- Разъем регулятора холостого хода (РХХ): нажмите на пластиковую защелку и потяните колодку от корпуса РХХ.

- Разъем датчика положения дроссельной заслонки (ДПДЗ): аналогично отожмите фиксатор и снимите колодку проводов.

- Колодку проводов форсунок: подденьте отверткой с тонким жалом фиксатор общей колодки (обычно расположена на кронштейне рампы) и отсоедините ее от форсунок.

Важно! Перед отсоединением любых разъемов рекомендуется снять клемму "минус" с аккумуляторной батареи для предотвращения короткого замыкания.

Выбор съёмника для направляющих клапанов

При замене направляющих клапанов на ВАЗ-2108 критически важен подбор специализированного съёмника. Стандартные инструменты (молотки, зубила) часто повреждают ГБЦ или сами детали, что ведёт к дополнительным затратам. Механический съёмник – единственный безопасный метод демонтажа, гарантирующий сохранность посадочных мест и новых комплектующих.

Конструктивно съёмники делятся на два типа: винтовые и гидравлические. Для домашней мастерской оптимален винтовой вариант из-за доступности и простоты эксплуатации. Ключевые параметры выбора: диаметр рабочей части (должен соответствовать направляющей), наличие сменных адаптеров и прочность материала (предпочтительна легированная сталь).

Критерии выбора инструмента

Обратите внимание на следующие характеристики:

- Диаметр штока: Для ВАЗ-2108 требуется 8-10 мм (точный размер уточняйте по каталогу запчастей).

- Тип резьбы: М12×1.25 – стандарт для большинства моделей съёмников под классику ВАЗ.

- Длина захвата: Не менее 50 мм для работы с глубокими гнёздами ГБЦ.

- Комплектация: Наличие толкателей разного диаметра и упорной скобы предотвратит деформацию головки.

| Тип съёмника | Преимущества | Недостатки |

|---|---|---|

| Винтовой | Низкая цена, ремонтопригодность, малый вес | Требует физического усилия, риск перекоса при неправильной установке |

| Гидравлический | Минимальное усилие, высокая скорость работы | Стоимость, необходимость обслуживания, громоздкость |

Важно! Избегайте дешёвых силуминовых инструментов – они ломаются под нагрузкой. Перед работой обязательно обработайте посадочное место WD-40 или аэрозольной смазкой для облегчения демонтажа.

Маркировка деталей перед разборкой

Тщательная маркировка компонентов направляющих клапанов – критически важный этап при самостоятельной замене. Отсутствие четкой идентификации приведет к ошибкам сборки и нарушению работы газораспределительного механизма. Подготовьте несмываемый маркер (желательно белого или серебристого цвета для контраста) и набор пластиковых бирок или малярный скотч.

Особое внимание уделите позиционированию клапанов и пружин – их категорически запрещено менять местами после демонтажа. Каждый элемент должен вернуться строго на исходное место, так как они прирабатываются в процессе эксплуатации.

Порядок маркировки

- Клапаны: Извлекая каждый клапан, немедленно маркируйте его стержень цифрой (соответствующей номеру цилиндра) или буквой. Используйте метод:

- Цилиндр 1: Одна точка или римская цифра I

- Цилиндр 2: Две точки или II

- Цилиндр 3: Три точки или III

- Цилиндр 4: Четыре точки или IV

- Сухарики, тарелки пружин, пружины: Сложите их строго по порядку снятия в пронумерованные ячейки органайзера или прикрепите бирку с номером цилиндра.

- Направляющие втулки: Если планируется замена, маркировка не требуется. При диагностике старых втулок отметьте их положение на головке блока цилиндров (ГБЦ) мелком.

- Маслосъемные колпачки: Обязательно промаркируйте каждый снятый колпачок согласно номеру цилиндра.

| Деталь | Способ маркировки | Важно! |

|---|---|---|

| Клапан (впускной/выпускной) | Маркер на стержне + бирка на тарелке | Не путать впускные и выпускные! |

| Комплект пружина/сухарики/тарелка | Общий контейнер с номером цилиндра | Не смешивать комплекты! |

| Направляющая втулка (при диагностике) | Мелком на ГБЦ рядом с посадочным местом | Только если не снимаются сразу |

Никогда не полагайтесь на память – даже минимальная путаница с расположением деталей вызовет падение компрессии, стуки или прогар клапана. Дублируйте маркировку на бирках и самих деталях, если это возможно без повреждения поверхностей.

Правила откручивания болтов ГБЦ

Перед началом работ очистите зону вокруг каждого болта от грязи и масла металлической щёткой, используйте очиститель карбюратора или WD-40 для обработки резьбы. Подготовьте динамометрический ключ с головкой на 10 мм и набор торцевых удлинителей – болты ГБЦ на ВАЗ-2108 имеют высокую степень затяжки и требуют точного усилия.

Строго соблюдайте обратную последовательность затяжки: откручивание начинайте от центральных болтов к периферийным, двигаясь "крест-накрест". Это исключит деформацию постели распредвала и плоскости головки блока. Никогда не срывайте болты резко – работайте плавно, без рывков, прилагая усилие строго вертикально.

Пошаговая технология откручивания

- Ослабьте все болты на ¼ оборота в порядке:

- Центральные (№4 и №5 по схеме)

- Диагональные пары: №8-№1 → №7-№2 → №6-№3

- Повторите цикл в той же последовательности ещё 3-4 раза, каждый раз уменьшая усилие.

- На последнем этапе выкручивайте болты полностью, извлекая их вместе с шайбами.

Контроль состояния: Каждый болт после извлечения очистите металлической щёткой. Проверьте резьбу на отсутствие задиров и "слизанных" граней – повреждённые элементы подлежат замене. Обязательно протрите посадочные отверстия в блоке ветошью – попадание стружки или грязи недопустимо.

| Ключевые ошибки | Последствия |

|---|---|

| Откручивание по кругу | Деформация ГБЦ, нарушение геометрии постелей |

| Использование ударного гайковёрта | Срыв резьбы в блоке цилиндров |

| Неполное выкручивание шпилек | Повреждение резьбы при демонтаже ГБЦ |

Сложные случаи: Если болт не поддаётся, прогрейте ГБЦ строительным феном вокруг проблемного крепежа (не используйте открытое пламя!). При срыве резьбы потребуется восстановление метчиком или установка футорки – такие работы выполняйте в мастерской.

Аккуратный демонтаж головки блока

Перед началом демонтажа убедитесь в наличии необходимого инструмента: головки (желательно на 1/2 дюйма) с воротком и удлинителем, динамометрического ключа для последующей затяжки, съемника для пружин клапанов, а также чистой ветоши и щетки для очистки поверхностей. Подготовьте чистую, ровную поверхность для размещения снятой головки, исключающую ее перекосы или падения.

Строго соблюдайте последовательность ослабления и откручивания болтов крепления головки блока цилиндров (ГБЦ), указанную в руководстве по ремонту двигателя ВАЗ-2108 (обычно применяется обратный порядок затяжке - от периферии к центру крест-накрест). Ослабляйте болты постепенно, в несколько проходов (например, на 1/4 оборота каждый), чтобы избежать деформации головки. Помните, что болты ГБЦ - одноразовые и подлежат обязательной замене на новые при сборке.

Ключевые этапы демонтажа:

- Освободите ГБЦ от навесного оборудования: Снимите корпус воздушного фильтра, топливные шланги, трос привода дроссельной заслонки, провода системы зажигания (катушки, датчики) и все остальные элементы, подключенные к головке.

- Снимите ремень ГРМ: Ослабьте натяжной ролик и аккуратно снимите ремень с зубчатого шкива распредвала. Надежно зафиксируйте ремень в стороне, не допуская его перекручивания или попадания масла.

- Открутите гайки/болты крепления:

- Открутите 10 гаек крепления крышки головки блока цилиндров.

- Снимите крышку вместе с прокладкой.

- Открутите 8 болтов крепления корпуса подшипников распредвала (при наличии).

- Снимите корпус подшипников распредвала, аккуратно выньте распредвал.

- Открутите болты ГБЦ: Используя динамометрический ключ (сначала для контроля момента отрыва, затем для равномерного ослабления) или обычный вороток с головкой, открутите все 10 болтов крепления головки блока строго по рекомендованной схеме.

- Снимите головку блока:

- Аккуратно приподнимите ГБЦ за предусмотренные для этого выступы или монтажные проушины.

- Если головка "прикипела", запрещено применять ломы или грубую силу. Используйте деревянный брусок и резиновую киянку, нанося легкие удары по краям в плоскости подъема.

- Поднимите ГБЦ вертикально вверх, не допуская ее перекоса и задиров на привалочной поверхности блока цилиндров.

- Очистка поверхностей:

- Немедленно положите снятую ГБЦ на подготовленную ровную поверхность привалочной плоскостью вверх.

- Скребком (пластиковым или деревянным) и щеткой тщательно, но осторожно удалите остатки старой прокладки ГБЦ как с головки, так и с поверхности блока цилиндров.

- Протрите поверхности чистой ветошью без ворса. Избегайте попадания абразивной пыли и грязи в масляные и водяные каналы.

После демонтажа и очистки поверхностей можно приступать непосредственно к выпрессовке старых направляющих втулок клапанов. Тщательная подготовка и аккуратность на этапе снятия ГБЦ обеспечат качество последующей работы и предотвратят необходимость дополнительного ремонта.

Очистка поверхности блока цилиндров

Тщательная очистка посадочной плоскости блока цилиндров – критически важный этап перед установкой новой головки. Любые остатки старой прокладки, нагар или масляные пятна нарушат герметичность соединения, что приведёт к прогару прокладки, утечкам охлаждающей жидкости или попаданию антифриза в масляные каналы.

Поверхность необходимо подготовить до идеально чистого металлического состояния без царапин, задиров или коррозии. Особое внимание уделите области вокруг отверстий цилиндров, масляных каналов и болтов крепления ГБЦ, где чаще всего скапливаются загрязнения.

Последовательность работ

- Скребком из мягкого металла (латунь, медь) или пластиковым шпателем аккуратно удалите остатки старой прокладки. Двигайтесь вдоль плоскости, избегая царапающих движений поперёк поверхности.

- Обработайте плоскость специализированным аэрозольным очистителем карбоновых отложений или уайт-спиритом. Нанесите состав на 5-7 минут для размягчения нагара.

- Мелкозернистой наждачной бумагой (не грубее P400), закреплённой на идеально ровном бруске, произведите финишную шлифовку:

- Двигайте брусок крест-накрест по всей площади

- Контролируйте прижим для равномерного снятия микронаплывов

- Исключите локальный перегрев поверхности

- Обезжирьте плоскость чистым ветошью, смоченной в ацетоне или бензине "Калоша". Повторите обработку после полного испарения жидкости.

- Проверьте плоскостность металлической линейкой с щупом:

Допустимый зазор Макс. 0.05 мм Допустимая деформация Макс. 0.1 мм на длине 100 мм

Важно: Запрещается использовать абразивные круги, жёсткие металлические щётки или кислотные составы – они повреждают привалочную поверхность. После очистки немедленно накройте блок чистой ветошью для защиты от пыли.

Извлечение клапанных пружин и сухарей

Установите головку блока цилиндров на ровную поверхность камерами сгорания вверх. Очистите область вокруг клапанов от грязи металлической щеткой. Проверьте наличие меток на клапанах или сделайте их самостоятельно маркером, если детали не промаркированы – это исключит путаницу при сборке.

Подготовьте съемник клапанных пружин (типа "вилка" или рычажный). Убедитесь, что тарелки пружин и сухари свободно перемещаются на стержнях клапанов. При наличии маслосъемных колпачков снимите их плоскогубцами, аккуратно раскачивая из стороны в сторону.

Последовательность демонтажа

Шаг 1: Установите съемник так, чтобы его опорные лапки фиксировались на тарелке пружины, а центральный шпиндель упирался в торец клапана.

Шаг 2: Плавно сжимайте пружину, прикладывая усилие рукояткой съемника до момента освобождения сухарей из замкового гнезда. Контролируйте силу – избыточное давление может повредить направляющую втулку.

- Сожмите пружину до положения, когда сухари выступят над тарелкой на 2-3 мм

- Зафиксируйте инструмент в сжатом положении стопорным механизмом (если предусмотрен)

- Извлеките сухари магнитной палочкой или пинцетом, избегая падения в картер двигателя

Важно: При отсутствии съемника используйте молоток и переходную оправку. Ударьте по тарелке пружины через медную наставку – инерция освободит сухари. Метод требует навыка из-за риска деформации деталей!

| Тип съемника | Особенности работы |

| Рычажный (С-образный) | Требует промежуточной опоры, подходит для труднодоступных мест |

| Винтовой (шпилька с гайкой) | Обеспечивает плавное сжатие, минимальный риск повреждения |

После извлечения сухарей медленно отпустите съемник. Снимите наружную и внутреннюю пружины, верхние тарелки и теплорассеивающие шайбы (при наличии). Разложите детали в отдельные контейнеры по цилиндрам, сохраняя ориентацию. Проверьте стержни клапанов на искривление, прокатив их по стеклу – биение более 0.05 мм требует замены.

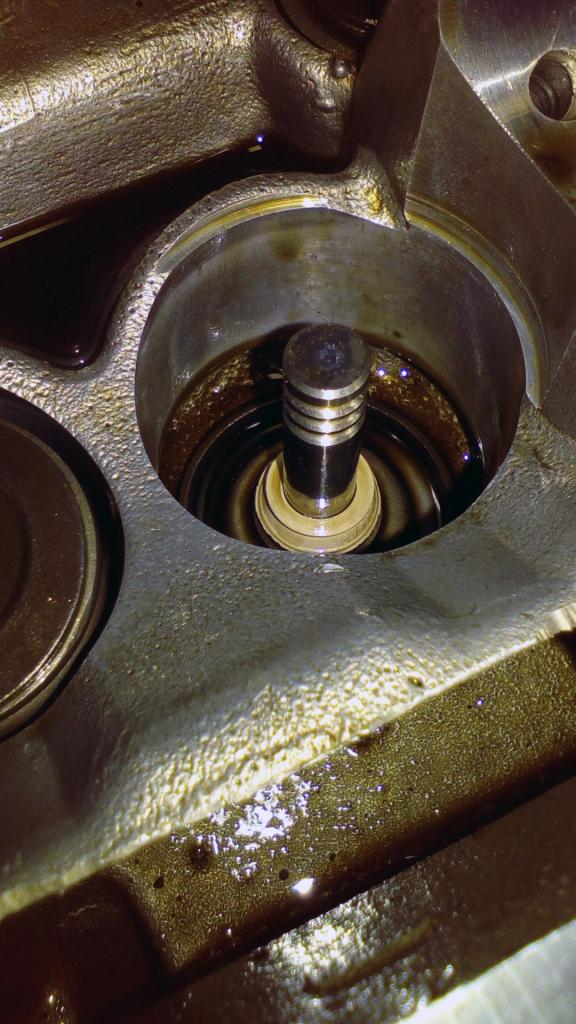

Способы выпрессовки старых направляющих

Для демонтажа изношенных направляющих втулок клапанов применяется метод выпрессовки с применением специальных инструментов. Важно обеспечить точное направление усилия вдоль оси посадочного отверстия, чтобы избежать повреждений ГБЦ. Предварительно удаляются сухари, пружины и тарелки клапанов.

Работу выполняют на снятой головке блока цилиндров, зафиксированной на устойчивой поверхности. Обязательно очистите область вокруг направляющих от грязи и нагара. Используйте ветошь для защиты привалочных плоскостей.

Основные методы демонтажа

Специальным съемником – наиболее эффективный вариант:

- Подберите оправку по диаметру втулки (обычно 8-9 мм для ВАЗ-2108).

- Установите съемник так, чтобы упорная шайба фиксировалась на торце направляющей.

- Затягивайте центральный винт съемника, создавая равномерное давление.

Оправкой и молотком – при отсутствии съемника:

- Подберите металлическую оправку с диаметром, на 0.1-0.3 мм меньше внутреннего отверстия втулки.

- Аккуратными ударами молотка выбейте направляющую в сторону камеры сгорания.

- Контролируйте соосность ударов для предотвращения заклинивания.

| Метод | Преимущества | Риски |

| Съемник | Равномерное усилие, минимальная деформация | Требует точного подбора оснастки |

| Молоток | Доступность инструмента | Риск сколов, перекос втулки |

Критические моменты: запрещается выбивать втулки в сторону распредвала – это повредит посадочное гнездо. При сильном закисании используйте проникающую смазку за 10-15 минут до работы. Всегда проверяйте состояние седел клапанов после демонтажа.

Контроль диаметра посадочных отверстий

Перед установкой новых направляющих клапанов обязательно проверьте диаметр посадочных отверстий в головке блока цилиндров (ГБЦ). Несоответствие размеров приведёт к неплотной посадке деталей или их деформации при запрессовке, что вызовет ускоренный износ и нарушение теплового зазора.

Измерения выполняйте нутромером с индикатором часового типа (например, НИ-50-100) или точным микрометрическим нутромером. Тщательно очистите отверстия от нагара и грязи, убедитесь в отсутствии задиров и коррозии, искажающих результаты замеров.

Ключевые параметры и процедура

Замеры производите в трёх плоскостях по глубине каждого отверстия (у верхнего края, в середине и у нижнего края), поворачивая инструмент на 90° в каждой плоскости для выявления овальности. Фиксируйте максимальное значение диаметра.

Нормативные размеры для ВАЗ-2108:

| Параметр | Значение, мм |

|---|---|

| Номинальный диаметр отверстия | 12,000 - 12,018 |

| Максимально допустимый износ | 12,035 |

| Ремонтный размер (+0,05) | 12,050 - 12,068 |

| Ремонтный размер (+0,10) | 12,100 - 12,118 |

При обнаружении диаметра, превышающего 12,035 мм:

- Отверстие требует расточки под ремонтную направляющую (выбирайте комплект +0,05 мм или +0,10 мм).

- Запрещена установка стандартных направляющих в разбитое отверстие – посадка будет неплотной, деталь выпадет или сместится при работе.

Подготовка новых направляющих втулок

Тщательно проверьте геометрию новых втулок и соответствие их наружного диаметра посадочным отверстиям в головке блока цилиндров. Используйте микрометр для контроля - втулка должна создавать требуемый натяг (обычно 0,03-0,05 мм). Удалите все заусенцы на наружной поверхности мелкозернистой наждачной бумагой или бархатным надфилем, чтобы исключить повреждение головки при запрессовке.

Обезжирьте посадочные отверстия в головке и наружные поверхности новых втулок ацетоном или бензином "Калоша". Подготовьте специальную оправку для запрессовки - её рабочий торец должен иметь фаску и плотно входить во внутренний диаметр втулки без люфта, но не касаться её стенок. При отсутствии промышленной оправки используйте отрезок медного прутка подходящего диаметра.

Технология термообработки перед установкой

Для облегчения монтажа выполните нагрев головки блока цилиндров. Поместите её в термопечь или равномерно прогрейте строительным феном до температуры 100-120°C. Категорически запрещается нагревать сами втулки - они должны оставаться при комнатной температуре. Такой температурный перепад обеспечит свободное вхождение деталей в посадочные места за счёт теплового расширения металла головки.

- Разложите втулки в порядке установки согласно нумерации цилиндров

- Нанесите на наружные поверхности тонкий слой моторного масла

- Проверьте наличие масляных каналов и совпадение с отверстиями в ГБЦ

- Подготовьте пресс или гидравлический съёмник для запрессовки

| Параметр | Требование | Инструмент контроля |

|---|---|---|

| Наружный диаметр втулки | 8,029-8,045 мм | Микрометр 0-25 мм |

| Температура нагрева ГБЦ | 100±20°C | Пирометр/термопара |

| Усилие запрессовки | 0,8-1,2 тс | Динамометрический пресс |

Охлаждение направляющих для монтажа

Перед установкой новых направляющих клапанов в головку блока цилиндров (ГБЦ) ВАЗ-2108 их необходимо подвергнуть глубокому охлаждению. Эта операция критически важна, так как вызывает сжатие металла направляющей за счет снижения температуры.

Значительное уменьшение диаметра охлажденной детали создает необходимый монтажный зазор. Это позволяет легко вставить направляющую в посадочное отверстие ГБЦ без повреждений и обеспечивает плотную, надежную посадку при последующем нагреве детали до рабочей температуры.

Процесс охлаждения и установки

Для эффективного охлаждения направляющих клапанов оптимально использовать жидкий азот или специализированный охлаждающий спрей (например, "холодный ремонт"). Воздействие сверхнизких температур (-70°C и ниже) гарантирует требуемую степень сжатия металла. При отсутствии доступа к жидкому азоту можно использовать бытовую морозильную камеру, но её эффективность (-18°C...-24°C) значительно ниже, а время выдержки придется увеличить до нескольких часов.

Порядок безопасной работы:

- Подготовьте ГБЦ: очистите посадочные отверстия под направляющие от нагара, масла и мелких задиров.

- Используйте средства защиты: обязательны плотные перчатки (криогенные или прочные хозяйственные) и защитные очки для предотвращения обморожения и попадания хладагента в глаза.

- Охладите направляющие: погрузите новые направляющие в емкость с жидким азотом или обильно обработайте спреем на 3-5 минут. При использовании морозильной камеры выдержите не менее 2-3 часов.

- Быстрая установка: Немедленно после извлечения из хладагента установите направляющую в подготовленное отверстие ГБЦ. Используйте специальную оправку или подходящую втулку и аккуратно запрессуйте ее легкими ударами молотка до упора. Работайте максимально оперативно – металл начнет расширяться уже через 10-20 секунд.

- Повторите для всех направляющих: охлаждайте и устанавливайте каждую направляющую поочередно.

Ключевые моменты безопасности и качества:

- Избегайте прямого контакта кожи с жидким азотом или охлажденной деталью – это вызывает сильное обморожение.

- Не допускайте попадания влаги в хладагент или на охлажденные детали – это приведет к образованию льда и ухудшит процесс установки.

- Строго соблюдайте глубину посадки направляющей. Она должна быть одинаковой для всех клапанов и соответствовать спецификации (обычно контролируется по выступанию юбки направляющей в камеру сгорания).

- После установки всех направляющих дайте ГБЦ прогреться до комнатной температуры перед последующими операциями (притирка клапанов, сборка).

Установка новых направляющих с натягом

Обеспечьте точную соосность отверстий в головке блока цилиндров и новых направляющих втулок перед запрессовкой. Нанесите тонкий слой моторного масла на внешнюю поверхность каждой втулки для облегчения установки и защиты от задиров.

Используйте специальную оправку или переходник подходящего диаметра, который будет равномерно передавать усилие на торец втулки. Запрессовку выполняйте строго перпендикулярно плоскости ГБЦ, избегая перекосов, которые могут повредить посадочное отверстие.

Ключевые этапы процесса

Последовательность действий при запрессовке:

- Прогрейте головку блока цилиндров до 80-100°C (например, в духовке) для расширения алюминиевого сплава.

- Охладите новые направляющие втулки в морозильной камере (-15°C минимум 30 минут) для уменьшения их диаметра.

- Совместите втулку с посадочным отверстием и немедленно запрессуйте её одним непрерывным движением с помощью гидравлического пресса или винтового съемника.

- Контролируйте усилие: 0.8-1.2 тонны для впускных клапанов, 1.0-1.5 тонн для выпускных.

Проверка качества установки:

- Убедитесь, что торец втулки выступает над плоскостью ГБЦ на стандартные 12.5±0.1 мм.

- Проверьте свободное перемещение клапана во втулке – заедания недопустимы.

- Измерьте внутренний диаметр втулки разверткой после установки.

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Посадочный натяг | 0.025-0.065 мм | 0.045-0.085 мм |

| Допуск выступания втулки | 12.4-12.6 мм | |

При превышении требуемого усилия запрессовки остановите процесс и проверьте чистоту отверстия и отсутствие заусенцев на втулке. Запрессовка "с перекосом" приводит к необратимой деформации ГБЦ.

Правила запрессовки направляющих клапанов без перекоса

Перекос направляющей втулки клапана при запрессовке приводит к ускоренному износу, задирам на стержне клапана и нарушению герметичности ГРМ. Соблюдение технологии монтажа критически важно для ресурса двигателя.

Используйте только специализированный инструмент – оправку с направляющим хвостовиком, точно соответствующую диаметру новой втулки. Самодельные приспособления или удары молотком через произвольные металлические предметы недопустимы.

Технология правильной установки

Подготовка:

- Тщательно очистите посадочное отверстие в головке блока от нагара и задиров шабером или мелкой наждачной бумагой (без изменения геометрии).

- Проверьте зазор между новой втулкой и отверстием головки (0.03-0.05 мм для ВАЗ-2108).

- Охладите втулку в жидком азоте или морозильной камере (-15°C минимум 30 минут) для временного уменьшения диаметра.

Процесс запрессовки:

- Смажьте посадочное отверстие и наружную поверхность втулки тонким слоем моторного масла.

- Установите втулку строго перпендикулярно плоскости головки, совместив фаски.

- Вставьте оправку втулки в запрессовочную оправку, обеспечив соосность.

- Прикладывайте усилие строго вдоль оси втулки. Используйте пресс или винтовой съемник с контролем усилия.

- Запрессовывайте за один непрерывный ход без остановок или перекосов.

| Параметр | Значение |

| Усилие запрессовки | 500-800 кгс (контролируется динамометром) |

| Глубина посадки | До упора в буртик отверстия (±0.1 мм) |

| Проверка после установки | Калибр-пробка на соосность седлу клапана |

Важно: После монтажа обязательно разверните отверстие втулки под номинальный диаметр стержня клапана и обработайте фаски. Пренебрежение этой операцией гарантирует заклинивание клапана.

Обработка внутренней поверхности после монтажа

После установки новых направляющих клапанов в головку блока цилиндров ВАЗ-2108 необходимо провести финишную обработку внутренних посадочных отверстий. Эта операция обеспечит идеальное прилегание деталей и исключит задиры на стержнях клапанов при работе двигателя.

Используйте шарошечный разверток с регулируемым диаметром (например, 8.0–8.5 мм) для калибровки отверстий. Инструмент должен соответствовать типу направляющих (чугунные или бронзовые) и иметь направляющую юбку для предотвращения перекоса. Смазывайте режущие кромки моторным маслом при каждом проходе.

Порядок обработки

- Установите головку блока на устойчивую поверхность строго горизонтально.

- Вращайте разверток только вручную при помощи воротка, без применения электроинструмента.

- Выполните 2–3 плавных прохода в каждом отверстии с постепенным увеличением диаметра.

- Контролируйте усилие: инструмент должен входить равномерно, без рывков.

После обработки выполните:

- Промывку всех отверстий керосином или бензином «Калоша» для удаления стружки

- Продувку сжатым воздухом под давлением 3–4 атм

- Проверку зазора щупом между клапаном и направляющей (0.02–0.05 мм для впускных, 0.05–0.09 мм для выпускных)

| Параметр | Нормальное значение | Критическое отклонение |

| Диаметр отверстия после развертывания | 8.022–8.040 мм | > 8.055 мм |

| Биение отверстия | ≤ 0.03 мм | > 0.05 мм |

Обязательно обработайте все установленные направляющие, даже если замена выполнялась выборочно. Игнорирование этого этапа приведет к ускоренному износу ГРМ и масложору.

Установка маслосъёмных колпачков

Перед установкой новых маслосъёмных колпачков тщательно очистите посадочные места на направляющих втулках клапанов от старого масла, нагара и возможных задиров. Убедитесь, что поверхности гладкие и не имеют повреждений, которые могли бы нарушить герметичность посадки нового колпачка.

Аккуратно наденьте новый маслосъёмный колпачок на специальную монтажную оправку или подходящую по диаметру трубку (например, корпус шариковой ручки). Крайне важно не повредить его мягкую кромку (губку) об острые кромки направляющей втулки или пружину клапана во время установки.

Процесс установки

Аккуратно наденьте колпачок на торец направляющей втулки клапана. Убедитесь, что он встал ровно, без перекоса. Используя оправку и легкие постукивания молотком, запрессуйте колпачок до упора на свое посадочное место. Следите за тем, чтобы колпачок сел равномерно по всей окружности.

Контролируйте глубину посадки: нижний край корпуса колпачка должен плотно прилегать к буртику на направляющей втулке. Не допускайте недожата или чрезмерного утапливания колпачка.

После запрессовки всех колпачков, наденьте на каждый клапан пружины клапанов (внутреннюю и внешнюю, если установлены) и смонтируйте тарелки пружин с сухариками, используя съёмник для клапанных пружин.

Ключевые моменты и проверка

- Используйте только специальную оправку или мягкий подручный инструмент (пластик, медь) для запрессовки, чтобы не повредить колпачок.

- Убедитесь, что резиновая манжета колпачка свободно перемещается по штоку клапана после установки, не заедает и не имеет перекосов.

- Перед установкой пружин клапанов смажьте штоки клапанов моторным маслом.

- После сборки головки блока цилиндров (ГБЦ) несколько раз проверните коленчатый вал вручную, чтобы убедиться в свободном ходе клапанов и отсутствии заеданий.

| Параметр | Старый колпачок | Новый колпачок |

|---|---|---|

| Эластичность резины | Жесткая, потрескавшаяся | Мягкая, гибкая |

| Посадочное место | Возможна выработка, нагар | Требует чистоты и гладкости |

| Уплотняющая кромка (губка) | Изношена, потеряла форму | Острая, ровная |

Проверка свободы хода клапанов

Перед заменой направляющих втулок обязательна диагностика подвижности клапанов. Затрудненный ход свидетельствует о критическом износе втулок или деформации стержней. Игнорирование проверки приведет к ускоренному износу новых деталей и снижению компрессии.

Диагностика выполняется при снятой клапанной крышке и распредвале. Требуется чистая ветошь для протирки стержней и качественное освещение. Замеры производятся на холодном двигателе во избежание температурных погрешностей.

Процедура проверки

- Очистите стержни клапанов от нагара ветошью, смоченной в растворителе

- Поочередно прикладывайте усилие большим пальцем к тарелке каждого клапана

- Проворачивайте клапан вокруг оси при нажатии, оценивая равномерность сопротивления

- Зафиксируйте клапаны с ощутимым люфтом или заеданием при вращении

Критерии оценки:

| Характеристика хода | Состояние направляющих |

|---|---|

| Плавное перемещение без заеданий | Норма |

| Заметное усилие при нажатии | Начальная стадия износа |

| Заклинивание или ступенчатое движение | Критический износ втулки |

| Люфт стержня при покачивании | Превышение допустимого зазора |

При обнаружении заеданий обязательно измерьте зазор между стержнем клапана и втулкой щупом. Превышение значения 0.2 мм подтверждает необходимость замены направляющих. Клапаны с деформированными стержнями подлежат обязательной замене вместе с втулками.

Притирка клапанов к седлам

Притирка клапанов к сёдлам в головке блока цилиндров (ГБЦ) обязательна после замены направляющих или самих клапанов. Эта процедура обеспечивает герметичность камеры сгорания и правильную работу газораспределительного механизма. Без качественной притирки возможны потери компрессии, прорыв газов, перегрев клапана и повышенный расход топлива.

Процесс заключается в механической обработке сопрягаемых поверхностей клапана и седла абразивной пастой для создания идеально ровной прилегающей поверхности. Работу выполняют вручную с соблюдением последовательности этапов, контролируя результат по равномерному матовому пояску контакта на фасках клапана и седла.

Необходимые инструменты и материалы

- Притирочная паста: грубая (например, 120-220 грит) и тонкая (600-800 грит)

- Дрель с реверсом или ручная присоска (присоска-притир)

- Керосин или бензин для промывки

- Чистые ветошь и щетка

- Пневматический тестер или жидкость для проверки герметичности

Порядок выполнения работ

- Очистка поверхностей: Удалите старую пасту и металлическую стружку керосином. Просушите детали.

- Нанесение абразива: Нанесите грубую пасту на рабочую фаску клапана (не на седло!).

- Черновая притирка: Вставьте клапан в направляющую. С помощью дрели с присоской (или ручной присоски) выполняйте возвратно-вращательные движения (1/4 оборота вперед-назад) с легким прижимом. Каждые 10-15 секунд приподнимайте клапан для распределения пасты.

- Промежуточная очистка: Сотрите отработанную пасту, проверьте ширину и равномерность пояска контакта. Он должен быть сплошным и расположен по центру фаски.

- Чистовая притирка: Повторите шаги 2-4 с тонкой пастой до образования матовой поверхности без грубых рисок.

- Финишная мойка: Тщательно промойте ГБЦ, клапаны и направляющие щеткой в керосине. Удалите ВСЕ остатки абразива.

Контроль качества

| Метод проверки | Критерий качества |

| Визуальный осмотр | Сплошной матовый поясок шириной 1.0-1.5 мм по всей окружности |

| Пневмотестер | Падение давления не более 0.1-0.2 Бар за 30 секунд (с пружиной клапана) |

| Жидкость (бензин) | Отсутствие капель на тыльной стороне тарелки клапана в течение 3 минут |

Важно! Запрещается использовать пасту на основе карбида кремния при наличии изношенных направляющих – абразив ускорит их разрушение. Всегда начинайте с минимального количества пасты. Не допускайте попадания абразива на стержень клапана или в направляющую втулку – это вызывает ускоренный износ.

Монтаж клапанов и пружин

Тщательно очистите посадочные места клапанов и направляющих втулок от нагара и загрязнений. Нанесите моторное масло на стержни новых клапанов для предотвращения сухого трения при первом запуске. Проверьте состояние пружин, тарелок и сухариков – при малейших дефектах замените комплектующие.

Установите новые маслосъемные колпачки на направляющие втулки с помощью оправки подходящего диаметра. Запрессовывайте колпачки строго вертикально до характерного щелчка, контролируя отсутствие перекоса. Используйте только специализированные колпачки для ВАЗ-2108 во избежание утечки масла.

Порядок сборки

- Вставьте клапаны в соответствующие направляющие втулки согласно маркировке цилиндров

- Наденьте на каждый клапан опорные шайбы пружин (при наличии)

- Установите наружные пружины широкими витками вниз

- Смонтируйте внутренние демпферные пружины (если предусмотрены конструкцией)

- Разместите верхние тарелки пружин канавками к сухарям

Сожмите пружины съемником клапанов до полного выхода канавок на стержне. Установите сухарики в пазы стержня, совместив их с пазами тарелки. Важно: удерживайте сухарики пинцетом при плавном отпускании съемника. Проверьте фиксацию, постучав медным молотком по тарелке – характерный звонкий звук подтвердит правильную посадку.

После монтажа всех клапанов проверьте свободный ход стержней, проворачивая их пальцами. Убедитесь в отсутствии заеданий и плавном возврате в седло под действием пружин. Рекомендуется провернуть коленвал на 2-3 оборота вручную для окончательной приработки компонентов перед запуском двигателя.

Сборка механизма газораспределения

Установите распредвал на головку блока цилиндров, предварительно смазав опорные шейки и кулачки моторным маслом. Соблюдайте ориентацию меток на шестерне распредвала относительно верхней точки головки. Затяните болты корпусов подшипников крестообразно в три этапа с моментом 19,6 Н·м (2,0 кгс·м), начиная от центральных к крайним.

Смонтируйте гидрокомпенсаторы в свои гнезда, предварительно заполнив их маслом. Убедитесь, что толкатели свободно перемещаются в направляющих втулках без заеданий. Проверьте совпадение установочных меток на шкиве коленчатого вала и задней крышке ремня ГРМ.

Порядок сборки и регулировки

Выполните монтаж в следующей последовательности:

- Наденьте цепь привода масляного насоса

- Установите зубчатый шкив распредвала

- Закрепите упорный фланец болтом (момент 31-38 Н·м)

- Наденьте ремень ГРМ на шестерни

Критические моменты затяжки:

| Болты крышки подшипников | 19,6 Н·м |

| Гайка натяжителя ремня | 43-45 Н·м |

| Болт упорного фланца | 31-38 Н·м |

Отрегулируйте натяжение ремня ГРМ, ослабив гайку натяжного ролика. Проверните коленвал на два оборота по часовой стрелке и зафиксируйте положение. Убедитесь, что при повороте на 90° от крайних точек ветви ремня прогибаются на 5-6 мм под усилием 10 кгс.

Проверьте совпадение меток после двух оборотов коленвала. При отклонении более 1° повторите установку ремня. Залейте масло в двигатель и проверните коленвал вручную на 3-4 оборота для распределения смазки в гидрокомпенсаторах.

Очистка привалочных плоскостей ГБЦ и блока

Тщательно удалите остатки старой прокладки ГБЦ с обеих поверхностей (головки и блока цилиндров) при помощи скребка из мягкого металла (латунь, медь) или деревянного шпателя. Действуйте крайне аккуратно, чтобы не оставить царапин и забоин на алюминиевой ГБЦ и чугуне блока. Особое внимание уделите участкам вокруг масляных каналов, водяных рубашек и камер сгорания.

Обезжирьте обе привалочные плоскости после механической очистки. Используйте чистую ветошь, смоченную в специальном обезжиривателе (бензин, ацетон, уайт-спирит). Протрите поверхности до полного удаления следов масла, тосола и частиц грязи. Убедитесь, что каналы для масла и охлаждающей жидкости не забиты остатками прокладки или герметика.

Контроль состояния поверхностей

Обязательно проверьте плоскости на отсутствие:

- Глубоких царапин или рисок, оставшихся после очистки.

- Следов коррозии или электролитической эрозии (особенно на ГБЦ).

- Деформации (проверяется линейкой с щупом).

- Задиров или локальных выработок.

При обнаружении дефектов, превышающих допустимые пределы (глубина царапин > 0.1 мм, общая деформация > 0.05 мм по всей плоскости), требуется шлифовка ГБЦ на специализированном оборудовании. Не устанавливайте головку на поврежденную поверхность блока.

Установка новой прокладки ГБЦ

Тщательно очистите привалочные поверхности блока цилиндров и головки блока цилиндров металлической щеткой или скребком. Убедитесь в отсутствии следов старой прокладки, масляных пятен и механических повреждений. Проверьте плоскостность поверхностей линейкой с щупом – допустимый зазор не должен превышать 0,05 мм по всей длине.

Уложите новую прокладку ГБЦ на блок цилиндров, совместив все технологические отверстия с направляющими штифтами. Контролируйте правильность ориентации – метка "ВПЕРЕД" или заводская маркировка должны располагаться со стороны привода ГРМ. Избегайте смещения прокладки при последующем монтаже головки блока.

Порядок и моменты затяжки болтов ГБЦ

Затяжку производите динамометрическим ключом в четыре этапа с соблюдением строгой последовательности. Нумерация болтов (вид сверху, перед двигателя вверху):

- Верхний ряд: 10, 6, 2, 3, 7

- Нижний ряд: 9, 5, 1, 4, 8

| Этап | Момент | Действие |

|---|---|---|

| 1 | 20 Н·м | Предварительная затяжка в порядке: 1-2-3-4-5-6-7-8-9-10 |

| 2 | 69-85 Н·м | Основная затяжка в той же последовательности |

| 3 | 90° | Доворот всех болтов на угол |

| 4 | 90° | Повторный доворот в обратном порядке: 10-9-8-7-6-5-4-3-2-1 |

Важно: Перед установкой смажьте резьбу болтов и их опорные поверхности моторным маслом. Запрещается использовать старые болты с вытянутой резьбой или деформированной шейкой.

Затяжка болтов головки по схеме

Правильная затяжка болтов головки блока цилиндров (ГБЦ) критически важна для герметичности камеры сгорания и предотвращения деформации деталей. Несоблюдение момента усилия или последовательности приведет к прогару прокладки, утечкам масла или охлаждающей жидкости.

Для ВАЗ-2108 используется двухэтапная затяжка по строгой схеме, обеспечивающей равномерное распределение нагрузки. Обязательно используйте динамометрический ключ и соблюдайте указанные производителем значения момента.

Порядок и параметры затяжки

Работа выполняется в следующей последовательности:

- Предварительная затяжка (холодный двигатель):

- Затяните все болты моментом 20 Н·м в порядке, указанном на схеме.

- Окончательная затяжка:

- Повторите проход по схеме с моментом 69,4–85,7 Н·м (7,1–8,7 кгс·м).

- Контрольный этап:

- После прогрева двигателя до рабочей температуры и последующего остывания обязательно проверьте момент затяжки центральных болтов (№ 8-11 по схеме).

Схема порядка затяжки (вид сверху на ГБЦ):

| 10 | 6 | 2 | 3 | 7 |

| 9 | 5 | 1 | 4 | 8 |

Начинайте с болта №1, затем переходите к №2 и далее строго по номерам, указанным в таблице.

Важные замечания:

- Болты ГБЦ – одноразовые. Всегда заменяйте их на новые при каждой разборке.

- Очистите резьбовые отверстия в блоке цилиндров от масла и грязи перед установкой болтов.

- Болты смажьте моторным маслом только по резьбе (не под головку!).

- Затягивайте плавно, без рывков, строго перпендикулярно к плоскости ГБЦ.

Регулировка тепловых зазоров клапанов

Тепловые зазоры клапанов напрямую влияют на работу двигателя: слишком малый зазор вызывает подгорание седел и тарелок, а увеличенный приводит к стукам и снижению мощности. Регулировка выполняется на холодном двигателе (15-20°C) с помощью щупов после установки распредвала в положение верхней мертвой точки (ВМТ) такта сжатия для первого цилиндра.

Порядок регулировки соответствует последовательности работы цилиндров 1-3-4-2. Контролируйте зазоры для впускных клапанов (0.20±0.05 мм) и выпускных (0.35±0.05 мм) согласно спецификации ВАЗ-2108. Измерение производите щупом между кулачком распредвала и регулировочной шайбой толкателя.

Инструменты и материалы

- Набор щупов толщиной 0.15–0.50 мм

- Специальный съемник масляного насоса или монтажная лопатка

- Пинцет или магнит для извлечения регулировочных шайб

- Микрометр для замера толщины шайб

- Новые шайбы при необходимости (диаметр 30 мм)

| Тип клапана | Номинальный зазор (мм) | Допуск (мм) |

|---|---|---|

| Впускной | 0.20 | ±0.05 |

| Выпускной | 0.35 | ±0.05 |

Алгоритм регулировки:

- Снимите кожух ремня ГРМ, защитную крышку и открутите болты корпуса подшипников распредвала.

- Проверните коленвал за болт крепления шкива до совпадения меток на шестерне распредвала и задней крышке ремня.

- Измерьте щупом зазоры 1-го цилиндра (кулачки смотрят вверх). Если зазор не соответствует норме, ослабьте гайки корпуса подшипников и сместите ось толкателя для доступа к шайбе.

- Утопите толкатель клапана монтажной лопаткой, зафиксируйте фиксатором и извлеките шайбу пинцетом. Толщина новой шайбы рассчитывается по формуле: H = B + (A – C), где A – измеренный зазор, B – толщина старой шайбы, C – номинальный зазор.

- Установите новую шайбу маркировкой вниз, проверьте зазор и повторите операции для остальных клапанов в порядке 3-4-2 цилиндров, проворачивая коленвал на 180° каждый раз.

После замены всех шайб установите корпус подшипников с моментом затяжки 21.6 Н·м, проверните коленвал на два оборота и перепроверьте зазоры. Убедитесь в отсутствии зажатых клапанов и свободном вращении распредвала перед сборкой.

Настройка ремня ГРМ по меткам

После замены направляющих клапанов и сборки ГБЦ критически важно синхронизировать положение коленчатого и распределительного валов перед установкой ремня ГРМ. Для этого на двигателе ВАЗ-2108 предусмотрены специальные метки, обеспечивающие правильную фазировку газораспределения.

Поверните коленвал за болт крепления шкива по часовой стрелке до совмещения метки на его зубчатом шкиве с треугольным выступом на масляном насосе. Одновременно проверьте положение метки на шкиве распредвала – она должна совпасть с углублением на задней крышке ремня ГРМ. Если метки не совпадают, аккуратно поворачивайте распредвал за шестигранник на торце вала ключом на 10 мм.

Порядок установки ремня

- Ослабьте болт натяжного ролика гаечным ключом на 13 мм.

- Наденьте ремень ГРМ на шкив коленвала, затем на распредвал, после – на натяжной ролик и помпу.

- Проверьте точность совпадения всех меток: шкив коленвала → выступ на насосе, шкив распредвала → метка на крышке.

- Натяните ремень: поворачивайте ролик против часовой стрелки до выравнивания отверстия в рычаге ролика с выступом на кронштейне.

- Зафиксируйте положение ролика затяжкой болта моментом 35–45 Н∙м.

Прокрутите коленвал на два полных оборота только по часовой стрелке и повторно проверьте совпадение меток. Если смещение превышает 1–2 зуба, ослабьте натяжной ролик и переустановите ремень. Неправильная установка приведет к удару клапанов о поршни!

| Деталь | Метка | База совмещения |

| Шкив коленвала | Риска | Выступ на корпусе масляного насоса |

| Шкив распредвала | Точечное углубление | Паз на задней защитной крышке ремня ГРМ |

Запуск двигателя и контроль маслопотребителей

Перед первым запуском после замены направляющих втулок клапанов убедитесь в правильной сборке ГРМ и наличии достаточного уровня масла в картере. Проверьте надёжность подключения всех датчиков и разъёмов, отсоединённых при разборке.

Прокрутите двигатель стартером 10-15 секунд без запуска (при отключённой катушке зажигания или форсунках) для создания масляного давления в системе. Это предотвратит работу на сухую при первом запуске.

Порядок действий после запуска

- Сразу после старта контролируйте лампу давления масла – она должна погаснуть в течение 2-3 секунд

- Прослушайте двигатель на предмет посторонних шумов: стуков гидрокомпенсаторов (характерное цоканье) или шипения в районе клапанной крышки

- Дайте поработать на холостых оборотах 5-7 минут, плавно повышая обороты до 2000-2500 об/мин короткими сессиями

Обязательные проверки в процессе работы:

- Визуальный осмотр под двигателем и вокруг клапанной крышки на предмет масляных подтёков

- Контроль стабильности холостого хода и отсутствия густого сизого дыма из выхлопной трубы

- Проверка герметичности маслосъёмных колпачков (признак протечки – масляный налёт на юбках клапанов)

| Симптом | Возможная причина | Действия |

|---|---|---|

| Постоянно горит лампа давления | Завоздушивание масляной системы, негерметичность | Немедленно заглушить двигатель, проверить масляный фильтр и соединения |

| Хлопки во впуск/выпуск | Неправильная установка фаз ГРМ | Перепроверить метки распредвала и коленвала |

| Масляные потёки из-под крышки | Деформация посадочной плоскости, брак прокладки | Подтянуть болты крепления (моментом 8-10 Н·м), при повторной течи – заменить прокладку |

После 20-30 минут работы заглушите двигатель и повторно проверьте уровень масла, при необходимости долейте. В течение первых 500 км избегайте режимов выше 3000 об/мин и резких разгонов для притирки новых деталей.

Диагностика после пробега 500 км

Проверка состояния направляющих клапанов через 500 км пробега после замены обязательна для выявления возможных дефектов монтажа или скрытых проблем. Обратите внимание на посторонние звуки, стабильность холостого хода и уровень масла – отклонения укажут на необходимость срочного вмешательства.

Плановый осмотр включает визуальный контроль свечных колодцев на предмет масляных подтёков и замер компрессии. Сопоставление давления в цилиндрах выявит разгерметизацию или износ новых деталей, если значения отличаются более чем на 10%.

Ключевые этапы диагностики

- Акустический анализ

- Стук/цоканье на прогретом двигателе при 2000-3000 об/мин

- Хрипы или шипение при резком сбросе газа

- Визуальные индикаторы

- Масляный нагар на электродах свечей зажигания

- Сизый выхлоп при запуске или перегазовках

- Параметрическая проверка

- Плавающие обороты холостого хода (±100 об/мин)

- Рост расхода масла свыше 50 мл на 1000 км

| Симптом | Возможная причина | Метод проверки |

| Масло на свечах | Недостаточная запрессовка направляющих | Замер биения клапанов индикатором |

| Металлический стук | Деформация стержней клапанов | Контроль тепловых зазоров щупом |

| Снижение компрессии | Перекос седел или нарушение притирки | Пневмотестер через свечное отверстие |

При обнаружении хотя бы одного критического симптома демонтируйте головку блока цилиндров для детальной дефектовки. Проверьте посадку направляющих молотком с инерционным съёмником – сдвиг более 0,05 мм требует переустановки.

Список источников

При подготовке материалов по замене направляющих клапанов на ВАЗ-2108 использовались технически проверенные источники, обеспечивающие достоверность инструкций.

Основой для статьи послужили следующие категории информационных ресурсов, содержащие спецификации производителя и практический опыт автомобилистов.

- Официальное руководство по ремонту ВАЗ-2108/2109 издательства "Легион-Автодата"

- Технические каталоги запчастей VAZ Original Parts с параметрами клапанного механизма

- Тематические разделы автомобильных форумов: Drive2.ru (сообщество Lada Samara), ВАЗ-Клуб

- Видеоинструкции по ремонту ГРМ на YouTube-каналах "Гараж 911", "Авто Практика"

- Статьи из журналов "За рулём" и "Авторевю" за 2015-2023 годы

- Практические мануалы порталов "Авто без СТО", "Ремонт ВАЗ своими руками"