Рулевое управление - конструкция, работа, устранение неисправностей

Статья обновлена: 01.03.2026

Рулевое управление – критически важная система любого автомобиля, непосредственно отвечающая за безопасность и точность движения. От его исправности зависит способность водителя контролировать траекторию транспортного средства.

Данная статья детально рассматривает рулевой механизм: его базовые принципы преобразования вращения руля в поворот колес, ключевые конструктивные элементы современных систем, а также типовые неисправности и практические аспекты диагностики и ремонта.

Основные функции рулевого управления в автомобиле

Рулевое управление обеспечивает изменение направления движения транспортного средства путем преобразования вращательного усилия рулевого колеса в угловое перемещение управляемых колес. Эта система является критически важной для безопасной эксплуатации автомобиля и требует точной синхронизации всех компонентов.

Функциональность рулевого механизма напрямую влияет на маневренность, устойчивость и управляемость автомобиля при различных скоростных режимах и дорожных условиях. Отказ системы делает транспортное средство полностью неуправляемым.

Ключевые функциональные задачи:

- Точное преобразование усилия: Передача крутящего момента от рулевого колеса к поворотным кулакам колес через механические или усилительные системы

- Обеспечение кинематики поворота: Соблюдение правильного соотношения углов поворота правого и левого колес (в соответствии с условиями Аккермана)

- Гашение ударных нагрузок: Демпфирование вибраций и ударов, передающихся от дорожного покрытия к рулевому колесу

- Обеспечение информативности управления: Передача водителю тактильной обратной связи о состоянии дорожного покрытия и сцеплении шин

- Автоматическая стабилизация: Самовозврат колес в нейтральное положение после завершения маневра благодаря кастору и углам наклона шкворня

Современные системы дополнительно реализуют адаптивное изменение усилия (в зависимости от скорости), коррекцию траектории и автоматическое парковочное управление через интеграцию с электронными блоками управления.

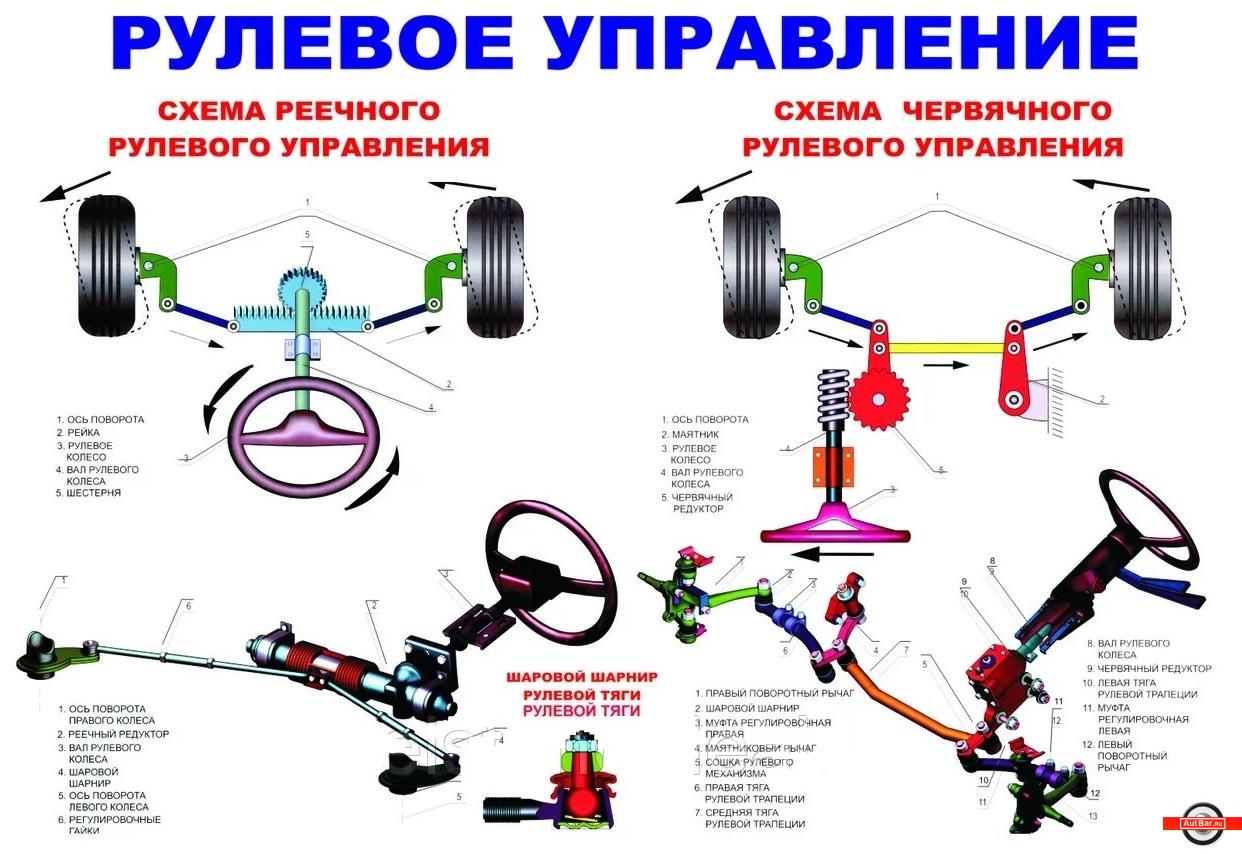

Кинематическая схема работы рулевой трапеции

Рулевая трапеция преобразует поворот рулевого колеса в углы поворота управляемых колёс, обеспечивая их качение без проскальзывания. Её конструкция включает поперечную тягу, соединённую через рулевые наконечники с поворотными кулаками левого и правого колеса.

Ключевой принцип кинематики заключается в согласовании углов поворота колёс: внутреннее (ближнее к центру поворота) колесо поворачивается на больший угол, чем наружное. Это достигается за счёт геометрического расположения элементов трапеции, где тяга короче расстояния между осями поворотных кулаков.

Механизм реализации

При повороте руля:

- Рулевая сошка перемещает среднюю часть поперечной тяги влево или вправо.

- Тяга воздействует на рулевые рычаги поворотных кулаков через шаровые шарниры, обеспечивающие свободу перемещения в трёх плоскостях.

- Рычаги кулаков расположены под углом к продольной оси автомобиля, формируя трапециевидную конфигурацию.

Геометрические соотношения:

| Параметр | Влияние на кинематику |

| Длина поперечной тяги | Определяет разницу углов поворота колёс |

| Угол наклона рычагов | Задаёт амплитуду перемещения тяги |

| База между осями шарниров | Влияет на точность соответствия углов |

Результирующее движение:

- При смещении тяги один наконечник движется по дуге большего радиуса.

- Соответствующий поворотный кулак получает увеличенный угол отклонения.

- Противоположное колесо синхронно поворачивается на меньший угол.

Отклонение от расчётной геометрии (например, при износе шарниров или деформации тяги) вызывает нарушение кинематики: повышенный износ шин, увод автомобиля при движении. Восстановление работоспособности требует замены изношенных компонентов и контроля углов установки колёс.

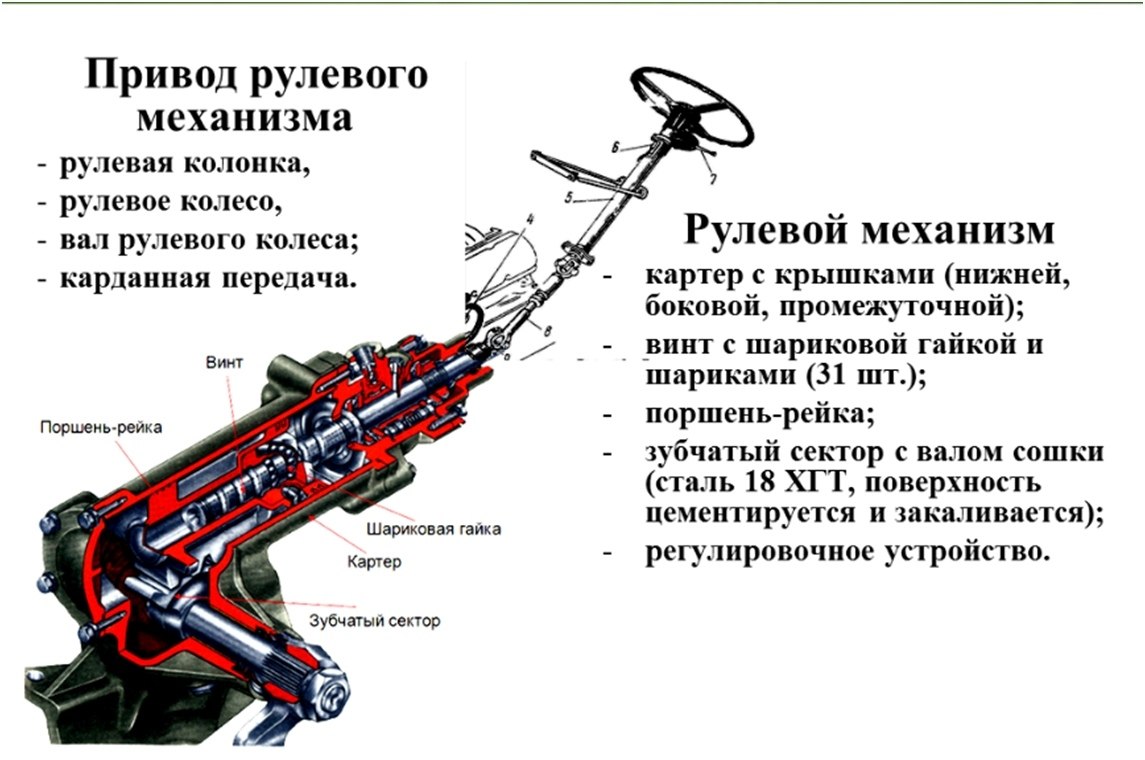

Конструкция рулевой колонки: валы и карданные шарниры

Рулевая колонка объединяет валы и карданные шарниры, обеспечивая передачу вращения от рулевого колеса к рейке при переменных углах наклона. Основной вал разделён на секции для компенсации смещения узлов кузова и безопасности при фронтальном ударе. Карданные шарниры компенсируют несоосность между рулевым механизмом и колонкой, вызванную конструктивными особенностями автомобиля.

Валы изготавливаются из высокопрочной стали с шлицевыми соединениями на концах для регулировки длины колонки. Секции соединяются через карданные узлы, позволяющие изменять угол передачи крутящего момента до 30°. Для поглощения вибраций применяются демпфирующие вставки из полиуретана или резины.

Устройство и функции карданных шарниров

Типы шарниров:

- Крестовинные (классические) - две вилки с игольчатыми подшипниками, соединённые крестовиной

- Шарниры равных угловых скоростей (ШРУС) - обеспечивают равномерное вращение без пульсаций

- Эластомерные - резиновые муфты для ограниченных углов поворота

Конструктивные особенности:

- Игольчатые подшипники заполняются тугоплавкой смазкой

- Пыльники из термостойкой резины защищают от загрязнений

- Стопорные кольца фиксируют крестовины в вилках

| Компонент | Неисправность | Признак |

|---|---|---|

| Крестовина | Износ игольчатых подшипников | Стук при повороте руля |

| Пыльник | Разрыв, потеря герметичности | Вытекание смазки, скрип |

| Вал | Деформация | Вибрация рулевого колеса |

Ремонт: Замена крестовин требует снятия рулевой колонки. Повреждённые пыльники меняются без демонтажа валов при сохранении смазки. Деформированные валы восстановлению не подлежат - необходима установка оригинального узла в сборе. После замены обязательна проверка углов установки рулевой колонки.

Устройство реечного рулевого механизма

Реечный рулевой механизм состоит из рулевой рейки с зубчатым участком, которая перемещается в продольном направлении внутри алюминиевого или стального корпуса. На конце рулевого вала закреплена ведущая шестерня, находящаяся в постоянном зацеплении с зубьями рейки. Корпус оснащен опорными втулками или подшипниками для поддержки рейки, а также крепежными элементами для фиксации к подрамнику автомобиля.

К торцам рейки через внутренние шарниры присоединены рулевые тяги, передающие усилие на поворотные кулаки колес. Для защиты от загрязнения механизм комплектуется гофрированными резиновыми или силиконовыми пыльниками. В системах с гидро- или электроусилителем интегрированы распределительный клапан, силовой цилиндр (ГУР) либо электродвигатель с червячной передачей (ЭУР).

Ключевые компоненты и их функции

| Компонент | Назначение |

|---|---|

| Рулевая рейка | Преобразует вращение шестерни в линейное перемещение |

| Ведущая шестерня | Передает крутящий момент с рулевого вала на рейку |

| Опорные втулки | Обеспечивают плавное скольжение рейки в корпусе |

| Рулевые тяги | Соединяют рейку с поворотными кулаками колес |

| Пыльники | Защищают зубчатое зацепление от абразивного износа |

Принцип работы: Вращение рулевого колеса через вал передается на шестерню, которая смещает рейку влево или вправо. Это движение синхронно изменяет угол поворота колес через жесткую связь с рулевыми тягами. В усиленных системах дополнительное усилие создается:

- В ГУР – давлением жидкости от насоса

- В ЭУР – электродвигателем, воздействующим на рейку через редуктор

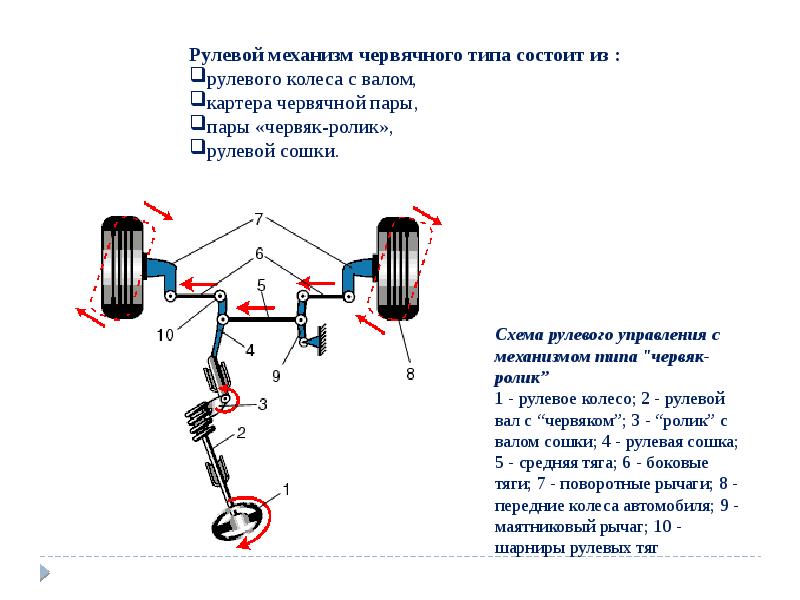

Особенности червячно-роликовых рулевых механизмов

Червячно-роликовый рулевой механизм основан на передаче усилия от рулевого вала через червяк (винт с трапецеидальной резьбой) на ролик, закреплённый на валу сошки. Червяк вращается вместе с рулевым валом, а ролик, обкатываясь по его поверхности, преобразует вращательное движение в поворот вала сошки. Эта конструкция обеспечивает повышенное передаточное отношение и механическое преимущество, снижая усилие на рулевом колесе.

Ключевыми особенностями механизма являются повышенная износостойкость за счёт уменьшенного трения скольжения (ролик заменяет традиционный сектор), компактность и самоторможение – червячная передача предотвращает передачу ударов от колёс на руль. Однако сложность изготовления точных сопрягаемых деталей и необходимость периодических регулировок зазора между червяком и роликом относят к его недостаткам.

Ремонт и обслуживание

Основные регулировки и ремонтные операции включают:

- Регулировка зацепления червяка и ролика: выполняется через регулировочный винт в крышке механизма для устранения люфта руля.

- Замена уплотнителей: сальников вала червяка и сошки при утечках масла.

- Контроль уровня смазки: замена трансмиссионного масла в картере механизма по регламенту.

Типичные неисправности и методы их устранения:

| Неисправность | Возможная причина | Способ устранения |

|---|---|---|

| Повышенный люфт руля | Износ червяка или ролика, ослабление регулировки | Регулировка зацепления, замена изношенных деталей |

| Тугой поворот руля | Деформация картера, задиры на червяке, несоосность валов | Диагностика геометрии, шлифовка/замена червячной пары |

| Течь масла | Износ сальников, повреждение прокладок картера | Замена уплотнений, герметизация стыков |

| Стук в механизме | Износ подшипников вала червяка, ослабление креплений | Замена подшипников, протяжка болтов картера |

При капитальном ремонте обязательна замена червяка и ролика в сборе из-за их взаимозависимого износа. После сборки проверяется плавность хода и усилие на рулевом колесе во всём диапазоне поворота.

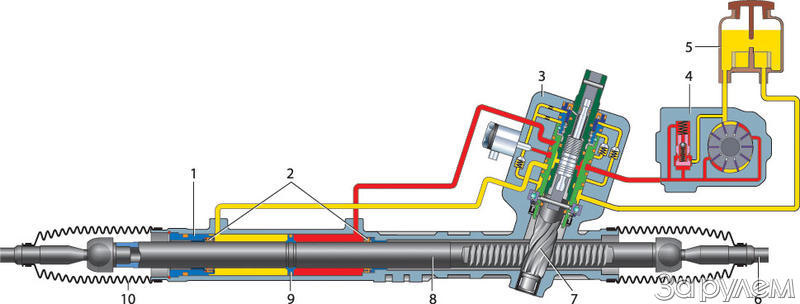

Принцип усиления руля: гидравлический ГУР

Гидравлический усилитель руля (ГУР) создает дополнительное усилие при повороте колес за счет давления рабочей жидкости. Основной принцип основан на преобразовании вращательного движения рулевого вала в гидравлическое давление, которое воздействует на поршень рулевого механизма или рейку.

Ключевым элементом является следящее устройство (распределитель), реагирующее на крутящий момент рулевого вала. При повороте руля золотниковый клапан смещается, направляя поток жидкости в соответствующую полость силового гидроцилиндра, что снижает требуемое физическое усилие водителя.

Компоненты системы и их функции

- Насос ГУР: Лопастного или шестеренчатого типа, создает давление жидкости (5-10 МПа). Приводится ремнем от коленвала двигателя.

- Распределитель: Торсионный механизм с золотником, преобразует усилие на руле в направление подачи жидкости.

- Гидроцилиндр: Преобразует давление жидкости в линейное движение, воздействующее на рулевую рейку или сошку.

- Бачок: Резервуар для рабочей жидкости (ATF) с фильтром и щупом для контроля уровня.

- Трубопроводы: Высокого и низкого давления, соединяют компоненты системы.

При прямолинейном движении жидкость циркулирует по малому кругу (насос → распределитель → бачок). Поворот руля вызывает скручивание торсиона, смещающего золотник. Это открывает каналы для подачи жидкости под давлением в одну из полостей гидроцилиндра, одновременно соединяя противоположную полость со сливом.

| Состояние системы | Действие распределителя | Направление потока жидкости |

|---|---|---|

| Руль прямо | Золотник в нейтрали | Циркуляция через бачок без усилия |

| Поворот влево | Золотник смещен вправо | Давление → правая полость цилиндра Слив ← левая полость цилиндра |

| Поворот вправо | Золотник смещен влево | Давление → левая полость цилиндра Слив ← правая полость цилиндра |

Система обеспечивает пропорциональное усиление: чем больше сопротивление повороту колес, тем выше давление жидкости. Обратная связь достигается через торсион – при достижении заданного угла поворота золотник возвращается в нейтральное положение.

Электроусилитель руля (ЭУР): типы и расположение

Электроусилитель руля заменяет гидравлические системы электромеханическим узлом, повышая точность управления и энергоэффективность. Ключевые конструктивные различия определяются типом привода и местом интеграции усилителя в рулевом механизме.

Основные типы ЭУР классифицируются по расположению силового блока и способу передачи усилия на рулевую рейку или вал. Каждая схема влияет на развесовку авто, сложность ремонта и характер обратной связи с дорогой.

Типы электроусилителей руля

По принципу действия:

- ЭУР с параллельным приводом (осевыми датчиками): Электродвигатель воздействует на рулевой вал через червячный редуктор.

- ЭУР с прямым приводом (интегрированный в рулевую рейку): Мотор-редуктор перемещает рейку через шестерню или шариковинтовой механизм.

По месту установки:

- Колонный ЭУР

- Двигатель и редуктор закреплены на рулевой колонке.

- Преимущества: компактность, низкая стоимость.

- Недостатки: ограниченная мощность (подходит для малолитражек).

- Рейочный ЭУР

- Электродвигатель встроен в корпус рулевой рейки.

- Преимущества: высокая мощность, точное управление (седан, кроссоверы).

- Недостатки: сложный демонтаж, дорогой ремонт.

- Шестеренный ЭУР

- Мотор соединён с ведущей шестернёй рейки.

- Преимущества: баланс мощности и компактности (универсальный тип).

- Недостатки: повышенный износ шестерён при нагрузках.

| Тип ЭУР | Расположение двигателя | Тип ТС |

|---|---|---|

| Колонный | Рулевая колонка | Малолитражки (A-класс) |

| Рейочный | Корпус рулевой рейки | Седаны, SUV (C-D-класс) |

| Шестеренный | На приводе ведущей шестерни | Компактвэны, коммерческий транспорт |

Ключевые компоненты всех типов ЭУР: Электродвигатель (обычно асинхронный), торсионный датчик на валу, блок управления (ЭБУ), датчики скорости авто и оборотов коленвала. При ремонте диагностируют отказы мотор-редуктора, сбои датчика крутящего момента и коррозию контактов.

Диагностика люфта рулевого колеса: допустимые значения

Люфт рулевого колеса – это его свободный ход без отклика управляемых колес, измеряемый в градусах или миллиметрах перемещения обода. Он возникает из-за зазоров в шарнирах рулевых тяг, карданных соединениях вала, подшипниках червяка или рейки, а также в результате износа зубчатой передачи рулевого механизма.

Чрезмерный люфт напрямую влияет на безопасность: ухудшается точность маневрирования, возникает запаздывание реакции автомобиля на действия водителя, повышается риск "виляния" на высокой скорости. Своевременная диагностика критична для предотвращения аварийных ситуаций и износа смежных узлов.

Методика измерения и нормативы

Измерение проводится на стоящем автомобиле с работающим двигателем (для усиления гидро- или электроусилителя). Люфтомер фиксирует угол поворота руля до начала движения колес. Допустимые значения регламентируются ПДД и ГОСТ Р 51709-2001:

- Легковые автомобили: не более 10° (или 20 мм по ободу руля диаметром 400 мм).

- Автобусы и малые грузовики (до 5 т): до 20°.

- Грузовые автомобили (свыше 5 т): до 25°.

Важно! Замер выполняется при нейтральном положении руля. Превышение норм требует немедленной проверки узлов рулевого управления.

Причины превышения люфта и действия

| Причина | Диагностический признак | Ремонтное воздействие |

|---|---|---|

| Износ рулевых тяг или наконечников | Стук при покачивании руля, люфт в шаровых соединениях | Замена поврежденных элементов |

| Деформация вала рулевой колонки | Заклинивание, биение руля | Замена вала или карданных шарниров |

| Ослабление крепления рулевого механизма | Люфт корпуса рейки/червяка при раскачке | Затяжка крепежных болтов |

| Износ зубьев рейки/червячной пары | Хруст в механизме, неравномерный ход руля | Регулировка зацепления или замена механизма |

Проверку люфта совмещают с осмотром пыльников тяг, состояния опорных подшипников ступиц и давления в шинах. При обнаружении неисправностей эксплуатация ТС запрещена до устранения нарушений.

Распространенные неисправности рулевых тяг и наконечников

Рулевые тяги и наконечники подвержены интенсивным нагрузкам при эксплуатации, что приводит к постепенному износу их компонентов. Основные неисправности возникают в шарнирных соединениях и резьбовых участках, критически влияя на точность управления и безопасность движения.

Своевременная диагностика дефектов предотвращает ускоренный износ шин, вибрации руля и потеру контроля над автомобилем. Нарушение целостности этих элементов требует немедленной замены, так как напрямую угрожает устойчивости транспортного средства.

Типовые проблемы и их признаки

Износ шаровых шарниров наконечников:

- Люфт в соединении из-за деформации вкладыша или сферы

- Хруст/стук при повороте руля на малой скорости

- Вибрация рулевого колеса при движении

Деформация тяг:

- Искривление корпуса после ударов о препятствия

- Нарушение углов установки колес (развал-схождение)

- Неравномерный износ протектора шин

Коррозия и повреждение резьбы:

- Закисание регулировочной муфты

- Невозможность точной регулировки схождения

- Срыв резьбы при попытке демонтажа

Разрушение пыльников:

- Трещины или разрывы защитных чехлов

- Вымывание смазки и попадание абразива в шарнир

- Ускоренный износ шарового пальца

| Признак неисправности | Проверочное действие |

|---|---|

| Биение руля на скорости | Контроль люфта тяги при покачивании монтировкой |

| Скрип при повороте | Визуальный осмотр целостности пыльников |

| Авто "уводит" в сторону | Замер параметров развала-схождения |

Важно: Проверку тяг осуществляют на вывешенных колесах, фиксируя относительное перемещение элементов. Поврежденные наконечники ремонту не подлежат – требуется замена в сборе с обязательной последующей регулировкой схождения.

Замена рулевой рейки: признаки износа и процедура

Рулевая рейка – ключевой элемент системы управления, преобразующий вращение руля в горизонтальное перемещение тяг. Её износ напрямую влияет на безопасность и комфорт вождения, требуя незамедлительной диагностики и замены при выявлении неисправностей.

Эксплуатация автомобиля с неисправной рейкой приводит к ухудшению управляемости, ускоренному износу смежных компонентов (наконечников, тяг, шин) и риску полного отказа рулевого управления. Своевременное распознавание симптомов и грамотный ремонт критически важны.

Признаки износа рулевой рейки

- Стук или скрежет в передней подвеске при движении по неровностям или повороте руля на месте.

- Люфт рулевого колеса – увеличенный свободный ход ("пустота") перед началом реакции колёс.

- Тугое вращение руля (особенно на ГУР) или неравномерное усилие при повороте.

- Подтекание рабочей жидкости (масла) из пыльников рейки или корпуса (актуально для ГУР/ЭУР).

- Вибрация руля на скорости, "увод" автомобиля в сторону при прямолинейном движении.

- Нехарактерные шумы (вой, гул насоса ГУР) при повороте руля.

Процедура замены рулевой рейки

- Подготовка: Установить автомобиль на подъёмник/смотровую яму, снять защиту двигатора (при наличии), демонтировать колёса.

- Отсоединение компонентов:

- Открутить гайки крепления рулевых тяг к рейке.

- Отсоединить карданный вал рулевой колонки от рейки.

- Отключить гидравлические линии (ГУР) или электрический разъём (ЭУР), предварительно слив жидкость в ёмкость.

- Демонтаж старой рейки: Открутить крепёжные болты/кронштейны, удерживающие корпус рейки к подрамнику/кузову, аккуратно вывести агрегат.

- Установка новой рейки:

- Подать новую рейку в посадочное место, совместить с крепёжными отверстиями.

- Затянуть крепёж с моментом, указанным производителем.

- Присоединить кардан рулевой колонки.

- Подключение коммуникаций:

- Прикрутить рулевые тяги (рекомендуется использовать новые контрящие гайки).

- Подсоединить трубки ГУР/электропроводку ЭУР.

- Заполнить систему рекомендованной жидкостью (для ГУР).

- Прокачка системы (ГУР): Запустить двигатель, медленно вращать руль от упора до упора несколько раз для удаления воздуха. Долить жидкость до уровня.

- Контроль и регулировка: Установить колёса, опустить автомобиль. Обязательно выполнить регулировку углов установки колёс (развал-схождение).

Критические моменты

| Этап | Важность |

|---|---|

| Применение динамометрического ключа | Обязательно для крепежа рейки и тяг во избежание разрушения резьбы или отрыва узла. |

| Замена сопутствующих деталей | Рекомендуется одновременная замена пыльников тяг, наконечников (при износе), переходных трубок (при коррозии). |

| Развал-схождение | Пропуск регулировки гарантированно вызывает ускоренный износ шин и ухудшение управляемости. |

Важно: Работы требуют специализированного инструмента и знаний. При отсутствии опыта предпочтительна замена в сервисе. После замены избегайте резких манёвров первые 100-200 км для притирки деталей.

Ремонт насоса гидроусилителя: утечки и шум

Утечки рабочей жидкости из насоса ГУР – одна из наиболее распространенных неисправностей, напрямую влияющая на безопасность и работоспособность системы. Потеря жидкости приводит к падению давления, ухудшению усилия на руле, повышенному износу насоса и риску попадания воздуха в систему.

Появление постороннего шума (вой, свист, скрежет) при работе насоса гидроусилителя является явным индикатором возникших проблем. Шум может свидетельствовать о низком уровне жидкости, наличии воздуха в системе, износе внутренних компонентов насоса или проблемах с приводным ремнем.

Диагностика и устранение утечек:

- Визуальный осмотр: Тщательно проверьте насос и подводящие/отводящие шланги на наличие следов масла. Основные точки возможных протечек:

- Сальник вала насоса: Наиболее частая точка утечки. Масло появляется в районе шкива насоса и забрызгивает близлежащие элементы.

- Уплотнительные кольца (сальники) штуцеров: Места подключения напорного и обратного шлангов к корпусу насоса.

- Место соединения задней крышки/резервуара с корпусом насоса.

- Трещины или повреждения корпуса насоса или бачка.

- Повреждения самих гидравлических шлангов.

- Характер утечки: Определение типа вытекающей жидкости помогает локализовать проблему:

Место утечки Тип жидкости Вероятная причина Вал насоса (за шкивом) Масло ГУР Износ сальника вала насоса Штуцеры насоса Масло ГУР Износ или повреждение уплотнительных колец (сальников) штуцеров Стык корпуса и бачка/крышки Масло ГУР Повреждение прокладки или уплотнения - Устранение:

- Замена сальника вала: Требует снятия шкива и часто самого насоса. Сложная операция, требующая специального съемника для шкива и пресса/оправки для запрессовки нового сальника. Часто экономически нецелесообразна по сравнению с заменой насоса в сборе.

- Замена уплотнительных колец (сальников) штуцеров: Относительно простая операция после снятия шлангов. Требует применения колец правильного размера и материала.

- Замена прокладок/уплотнений корпуса: Требует разборки насоса. Не всегда возможно найти ремкомплект.

- Замена насоса в сборе: Наиболее надежное решение при износе сальника вала, внутренних деталей или повреждении корпуса/бачка.

Диагностика и устранение шума:

- Проверка уровня жидкости ГУР: Низкий уровень – самая частая причина воя насоса. Долейте жидкость до отметки "MAX" на бачке (на холодном двигателе). Убедитесь в использовании жидкости, рекомендованной производителем.

- Проверка на наличие воздуха в системе: Воздух вызывает характерный вой, особенно на высоких оборотах или при повороте руля до упора.

- Проверьте уровень жидкости.

- Осмотрите систему на предмет утечек (особенно на всасывающем тракте – шланг от бачка к насосу, хомуты).

- Прокачайте систему: на заглушенном двигателе несколько раз поверните руль от упора до упора. Запустите двигатель, дайте поработать 1-2 минуты, повторите повороты руля. Долейте жидкость при необходимости.

- Проверка состояния и натяжения приводного ремня: Ослабленный, изношенный (трещины, глянец, расслоение) или загрязненный маслом ремень может вызывать проскальзывание и свист/визг. Отрегулируйте натяжение по спецификации или замените ремень.

- Характер шума:

- Вой при холодном пуске, исчезающий после прогрева: Часто связан с загустевшей жидкостью (несоответствие спецификации) или начальной стадией износа насоса.

- Постоянный вой или гул: Указывает на износ плунжерной пары, подшипников вала насоса или сильное завоздушивание/утечку на всасывании.

- Скрежет, стук: Критический износ подшипников вала насоса или разрушение внутренних деталей. Требует немедленной замены насоса.

Важно при диагностике шума

Проверьте состояние гидравлических шлангов (особенно напорного) и рейки рулевого механизма. Затвердевшие, вздувшиеся шланги или изношенная рейка также могут создавать шум и вибрации, которые передаются на насос. Всегда устраняйте утечки перед диагностикой шума, так как они часто являются его первопричиной.

Замена насоса в сборе является наиболее надежным решением при подтвержденном износе его внутренних компонентов (плунжеры, распределитель, подшипники) или корпуса. Ремонт (замена сальников, подшипников) возможен, но требует высокой квалификации, специального инструмента и наличия ремкомплектов, а его долговечность не всегда гарантирована.

Регулировка развала-схождения после замены деталей рулевого управления

Замена деталей рулевого управления (наконечников рулевых тяг, маятникового рычага, рулевой рейки, шаровых опор, сайлент-блоков рычагов подвески) напрямую влияет на геометрию установки колес. Даже незначительные отклонения в размерах новых компонентов или их посадочных положениях нарушают заданные заводом углы развала, схождения и кастора. Эксплуатация автомобиля с некорректными параметрами приводит к ускоренному износу шин, ухудшению курсовой устойчивости и повышению нагрузки на восстановленные узлы.

Регулировка развала-схождения является обязательной финальной операцией после любого ремонта, затрагивающего рулевой трапеции или подвеску. Процедура выполняется на компьютерном стенде с оптическими датчиками, закрепляемыми на дисках колес. Специалист сравнивает фактические показатели углов с регламентированными значениями для конкретной модели авто и вносит корректировки путем изменения длины рулевых тяг (схождение), положения болтов эксцентриков на стойках или рычагах (развал), а также регулировочных шайб (кастер).

Ключевые этапы и особенности регулировки

Обязательные условия перед регулировкой:

- Контроль давления в шинах (должно соответствовать норме)

- Проверка люфтов в подшипниках ступиц, шаровых опорах, рулевых тягах

- Устранение деформаций дисков и значительных повреждений шин

- Загрузка автомобиля в соответствии с требованиями производителя (часто – водитель + 70 кг в водительском кресле)

Последовательность работ:

- Установка авто на поворотные платформы стенда, калибровка датчиков

- Измерение исходных параметров углов (развал, схождение передних/задних колес, кастер, смещение оси)

- Корректировка схождения передних колес вращением муфт рулевых тяг

- Регулировка развала ослаблением крепления стойки/рычага и смещением эксцентриковых болтов

- Проверка угла кастера (требует вмешательства только при наличии регулировочных шайб или спец.болтов)

- Контроль симметричности углов поворота колес ("выкладка руля")

- Фиксация всех регулировочных элементов с предписанным моментом затяжки

Критические ошибки:

| Ошибка | Последствие |

| Регулировка при неисправных смежных узлах | Быстрый сход параметров, повторный износ |

| Нарушение момента затяжки регулировочных узлов | Самопроизвольное изменение углов в движении |

| Игнорирование регулировки схождения задних колес (если предусмотрено) | "Увод" автомобиля с траектории |

| Отсутствие тест-драйва после регулировки | Невозможность оперативно выявить остаточные отклонения |

Важно: После регулировки обязателен пробный заезд для проверки прямолинейного движения и возврата руля в нейтральное положение после поворотов. При сохранении отклонений процедуру повторяют с повторной диагностикой подвески.

Обслуживание рулевой системы: периодичность и основные операции

Регулярное обслуживание рулевой системы критично для безопасности управления автомобилем и предотвращения преждевременного износа компонентов. Соблюдение регламента позволяет своевременно выявлять дефекты и поддерживать точность реакции на действия водителя.

Пренебрежение обслуживанием приводит к увеличению люфта руля, утечкам гидравлической жидкости, повышенным нагрузкам на насос ГУР и риску полного отказа системы. Это проявляется через стуки, тяжелое вращение руля или самопроизвольное изменение траектории движения.

Периодичность и ключевые процедуры

Общие рекомендации по периодичности (точные значения уточняйте в мануале конкретного авто):

- Ежедневно: Визуальная проверка герметичности гидравлических магистралей и соединений на предмет утечек жидкости.

- Каждые 10 000 км: Контроль уровня и состояния жидкости ГУР, проверка натяжения приводного ремня насоса (если применимо).

- Каждые 20 000–30 000 км: Диагностика углов установки колес (развал-схождение), проверка состояния пыльников рулевых тяг и наконечников.

- Каждые 40 000–60 000 км: Полная замена жидкости ГУР, детальная диагностика люфтов в рулевом механизме и шарнирах.

Основные операции при техническом обслуживании:

- Контроль уровня и качества жидкости ГУР: Проверка по меткам на бачке на прогретом двигателе. Замена при потемнении, вспенивании или наличии взвеси.

- Проверка герметичности системы: Осмотр насоса, рейки, шлангов, трубок и соединений на наличие подтеков жидкости.

- Диагностика люфтов: Измерение суммарного люфта рулевого колеса (норма обычно до 10°), оценка стуков в тягах, наконечниках и карданном валу руля.

- Осмотр защитных элементов: Проверка целостности пыльников рулевых тяг и наконечников. Трещины или разрывы ведут к попаданию грязи и ускоренному износу.

- Контроль усилия вращения: Оценка легкости поворота руля на месте и в движении. Тяжелый ход может указывать на проблемы с насосом ГУР или заклинивание механизма.

- Регулировка развала-схождения: Выполняется после ремонта подвески/рулевого управления или при неравномерном износе шин.

Типичные признаки необходимости внепланового обслуживания:

| Симптом | Возможная причина |

|---|---|

| Стуки в передней подвеске при повороте | Износ рулевых наконечников, тяг или подшипников вала |

| Тугое вращение руля | Низкий уровень жидкости ГУР, износ насоса, завоздушивание |

| Утечка жидкости под автомобилем | Повреждение сальников рейки, трубок или шлангов |

| Вибрация руля на скорости | Дисбаланс колес, нарушение углов установки |

Техника безопасности при самостоятельном ремонте рулевого механизма

Ремонт рулевого управления требует строгого соблюдения мер предосторожности, так как ошибки могут привести к потере контроля над автомобилем во время движения. Неправильная сборка или ослабление креплений создают прямую угрозу жизни водителя и пассажиров.

Перед началом работ подготовьте защитные средства и убедитесь в наличии необходимых инструментов. Проверьте устойчивость автомобиля на подъемнике или домкратах – любые работы с рулевым механизмом запрещено проводить на неустойчивых опорах.

Обязательные меры безопасности

- Используйте страховочные стойки при поднятии автомобиля домкратом. Никогда не работайте под машиной, опирающейся только на домкрат.

- Отключите аккумулятор перед демонтажем электронных компонентов (датчиков, ЭУР) для исключения короткого замыкания или случайного запуска двигателя.

- Заблокируйте колеса противооткатными башмаками для предотвращения движения автомобиля при снятии рулевых тяг или наконечников.

- Маркируйте соединения (например, рулевую колонку и вал рейки) перед разборкой для точного восстановления углов установки.

Критические этапы и контроль

- После замены деталей проверьте затяжку всех резьбовых соединений динамометрическим ключом согласно спецификации производителя.

- Перед первым запуском убедитесь в отсутствии утечек гидравлической жидкости (в системах с ГУР) и свободе хода рулевого колеса без задиров.

- Обязательно проведите проверку углов установки колес на стенде после любого вмешательства в рулевые тяги или подвеску.

| Запрещенные действия | Причина риска |

|---|---|

| Использование ударного инструмента на рулевой рейке или валу | Деформация точных механизмов, нарушение соосности |

| Работа без перчаток и защитных очков | Травмы рук от заусенцев металла, попадание грязи/технических жидкостей в глаза |

| Замена тяг/наконечников без последующей регулировки развала-схождения | Ускоренный износ шин, увод автомобиля с траектории |

Список источников

При подготовке материала о рулевом управлении и рулевом механизме были использованы специализированные технические издания, актуальные нормативные документы и практические руководства. Основной акцент сделан на источниках, раскрывающих конструктивные особенности, принципы работы и методики диагностики современных систем.

Ниже представлен перечень ключевых источников, обеспечивающих достоверность информации по устройству, эксплуатации и ремонту рулевых механизмов различных типов. В список включены как фундаментальные учебные пособия, так и профильные справочные материалы для автотехников.

- Гладов Г.И. Устройство автомобилей: Учебник для вузов. - М.: Академия, 2020. (Главы 8-9)

- Пехальский А.П. Автомобильные рулевые управления: конструкция и расчет. - М.: Машиностроение, 2018.

- Руководство по ремонту и техническому обслуживанию легковых автомобилей (серия ProfAuto). Том 3: Ходовая часть и рулевое управление. - СПб.: Издательский дом "Третий Рим", 2022.

- ГОСТ Р 41.79-2019: Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении рулевого управления.

- Шестопалов С.К. Устройство, техническое обслуживание и ремонт автомобилей. Практикум. - М.: Форум, 2021. (Раздел 4.1)

- Технические бюллетени SAE (Society of Automotive Engineers): публикации по электроусилителям руля (EPS) и адаптивным системам.

- Сервисные мануалы ведущих автопроизводителей (Volkswagen, Toyota, KIA) по ремонту рулевых реек и редукторов 2015-2023 гг.

- Вограк В.А. Диагностика неисправностей рулевого управления. Журнал "Автосервис: практика и технологии", №5, 2021.