Сайлентблоки - что это и зачем нужны

Статья обновлена: 01.03.2026

Сайлентблок – резинометаллический шарнир, ключевой элемент подвески и других систем автомобиля. Он гасит вибрации и снижает шум, обеспечивая подвижное соединение деталей при поглощении ударов.

Эти компоненты критически важны для комфорта, управляемости и долговечности авто, предотвращая жесткий контакт металлических частей и защищая кузов от перегрузок.

Конструктивные особенности и внутреннее строение

Сайлентблок представляет собой композитную втулку, состоящую из двух металлических гильз – наружной и внутренней, между которыми расположен эластичный демпфирующий элемент. Наружная гильза плотно запрессовывается в посадочное отверстие рычага подвески или кронштейна кузова, а внутренняя служит осью для болтового соединения с другими компонентами ходовой части.

Эластичная прослойка изготавливается из высокопрочной резины, полиуретана или синтетических каучуков, обеспечивающих поглощение вибраций и подвижность соединения. Для повышения износостойкости резиновый слой часто армируется текстильными волокнами или имеет сложную геометрию с внутренними полостями, оптимизирующими распределение нагрузок.

Ключевые элементы конструкции

- Наружная гильза: Стальной цилиндр с антикоррозийным покрытием, фиксирующий сайлентблок в деталях подвески.

- Внутренняя гильза: Закалённая стальная втулка, формирующая ось крепления болта или шпильки.

- Демпфер: Эластичная матрица из термостойкой резины (NR, SBR) или полиуретана (PU), гасящая ударные нагрузки.

- Армирование: Нейлоновые нити или металлокорд внутри резины для увеличения прочности на разрыв.

| Материал демпфера | Особенности | Применение |

| Резина (вулканизированная) | Оптимальное демпфирование, низкая шумность, ограниченный ресурс при высоких нагрузках | Стандартные легковые автомобили |

| Полиуретан | Повышенная износостойкость, жёсткость, чувствительность к экстремальным температурам | Спортивные авто, коммерческий транспорт |

Современные конструкции часто включают дополнительные технологические решения: гидравлические каналы в резиновом слое для улучшения демпфирующих свойств, фторопластовые покрытия внутренней гильзы для снижения трения, или плавающие сайлентблоки с независимым вращением втулок. Геометрия эластомера (крестообразная, радиальная, коническая) определяет степень свободы узла в разных плоскостях.

Материалы изготовления: резина и полиуретан

Резина остаётся традиционным материалом для сайлентблоков благодаря высокой эластичности и отличным демпфирующим свойствам. Она эффективно поглощает вибрации, снижает шум и обеспечивает плавность хода. Однако резина подвержена старению, растрескиванию под воздействием УФ-излучения, масел, топлива и озона, что ограничивает её долговечность в агрессивных условиях эксплуатации.

Полиуретан – современная альтернатива, отличающаяся повышенной прочностью и износостойкостью. Он сохраняет эластичность в широком температурном диапазоне (-60°C до +80°C), устойчив к химическим веществам, маслам и окислению. Сайлентблоки из полиуретана выдерживают экстремальные нагрузки без деформации, но обладают меньшим демпфированием по сравнению с резиной.

Ключевые отличия материалов

| Характеристика | Резина | Полиуретан |

|---|---|---|

| Срок службы | 50-100 тыс. км | 100-200 тыс. км |

| Устойчивость к нагрузкам | Средняя | Высокая |

| Химическая стойкость | Низкая | Высокая |

| Демпфирование вибраций | Оптимальное | Умеренное |

| Ценовой диапазон | Бюджетный | Премиальный |

Преимущества резиновых сайлентблоков:

- Мягкая работа подвески

- Эффективное гашение мелких вибраций

- Низкая стоимость замены

Преимущества полиуретановых сайлентблоков:

- Повышенная стойкость к истиранию

- Сохраняет свойства при перепадах температур

- Улучшает точность управления

- Не требует обслуживания

Принцип гашения вибраций и ударов

Сайлентблоки выполняют функцию демпферов между металлическими компонентами подвески, двигателя или других узлов автомобиля. Их многослойная структура, состоящая из внутренней и внешней металлических втулок, соединённых эластичной резиновой или полиуретановой прослойкой, обеспечивает упругое деформирование при нагрузках.

Эластомерный слой поглощает кинетическую энергию ударов от неровностей дороги, вибрации двигателя и резонансные колебания. За счёт вязкоупругих свойств материала энергия механических воздействий преобразуется в незначительное тепло, рассеиваемое в окружающую среду, вместо передачи на кузов или смежные детали.

Ключевые аспекты работы

- Снижение шума: Резина блокирует передачу высокочастотных звуковых волн от колёс и силового агрегата.

- Компенсация смещений: Допускает ограниченное угловое и радиальное смещение деталей при сохранении жёсткости соединения.

- Защита от износа: Предотвращает прямой контакт металлических частей, уменьшая усталостные разрушения.

| Источник воздействий | Действие сайлентблока |

| Удары от дорожных препятствий | Амортизация пиковых нагрузок за счёт упругой деформации |

| Вибрация двигателя | Изоляция низкочастотных колебаний (до 25 Гц) |

| Резонанс подвески | Сдвиг собственной частоты колебаний системы |

Эффективность гашения напрямую зависит от состава эластомера: резина лучше поглощает высокочастотные вибрации, полиуретан обеспечивает повышенную стойкость к деформациям при сохранении упругости. Разрушение демпфирующего слоя приводит к прямой передаче вибраций на кузов и ускоренному износу узлов.

Снижение шумов в салоне автомобиля

Сайлентблоки выполняют функцию демпфирования вибраций от работающего двигателя, элементов подвески и трансмиссии. Их резиновая или полиуретановая прослойка гасит высокочастотные колебания, которые в противном случае передавались бы на кузов автомобиля. Это напрямую снижает уровень структурного шума, проникающего в салон через точки крепления агрегатов.

При износе или повреждении сайлентблоков их демпфирующие свойства ухудшаются. Металлические части шарниров начинают контактировать напрямую, создавая стуки, лязг и гул. Эти звуки усиливают общий фоновый шум в салоне, особенно заметный на неровных дорогах или при разгоне. Своевременная замена неисправных элементов восстанавливает звукоизоляцию.

Ключевые аспекты влияния на акустический комфорт

- Локализация источников шума: Наиболее критичны сайлентблоки в опорах двигателя, рычагах подвески и реактивных тягах.

- Материал втулки: Резина эффективнее поглощает высокочастотные шумы, полиуретан лучше противостоит деформациям, но может увеличивать передачу низкочастотных вибраций.

- Конструкция: Многослойные сайлентблоки с полостями обеспечивают лучшую изоляцию по сравнению с цельными.

Роль сайлентблоков в точности управления рулевым колесом

Сайлентблоки критически влияют на жесткость соединений элементов подвески и рулевого управления, обеспечивая минимальные отклонения рычагов и тяг при повороте руля. Их упругость гасит мелкие вибрации от дороги, не допуская передачи излишних колебаний на рулевую рейку. Это сохраняет четкую обратную связь и предсказуемость реакции колес на действия водителя.

При износе сайлентблоков в рулевых наконечниках или рычагах подвески возникают неконтролируемые люфты. Это проявляется как "ватность" руля, увеличение его свободного хода и запоздалая реакция автомобиля на поворот. Точность управления резко снижается: машина начинает "рыскать" по дороге, требуя постоянных корректировок курса, особенно на высокой скорости или неровном покрытии.

Ключевые аспекты влияния на управляемость

- Стабилизация геометрии подвески: Исправные сайлентблоки фиксируют рычаги в заданном положении, предотвращая самопроизвольное изменение углов установки колес (развал/схождение) при маневрах.

- Подавление паразитных колебаний: Резиновые или полиуретановые втулки поглощают микровибрации, исключая "дрожание" руля и сохраняя четкость передачи усилия.

- Контроль за движением тяг: В рулевых наконечниках сайлентблоки минимизируют поперечные смещения тяг, обеспечивая синхронный поворот колес без задержек.

| Состояние сайлентблоков | Влияние на рулевое управление |

|---|---|

| Новые / исправные | Мгновенная реакция на поворот руля, нулевой люфт, четкое удержание траектории |

| Изношенные | Увеличенный свободный ход руля, вибрации, необходимость постоянных подруливаний, увод авто в сторону |

Регулярная диагностика и замена сайлентблоков рулевых тяг и рычагов подвески – обязательное условие сохранения точной управляемости. Игнорирование их состояния ведет к ускоренному износу шин, повышению нагрузки на рулевую рейку и снижению безопасности вождения.

Стабилизация развала-схождения колёс

Сохранение заданных углов установки колёс (развала и схождения) критически важно для устойчивости автомобиля, управляемости, предсказуемости поведения на дороге и равномерного износа шин. Эти углы тщательно регулируются при проведении процедуры "сход-развала" и должны оставаться стабильными в процессе эксплуатации транспортного средства.

Подвеска автомобиля – это сложная кинематическая система, где все элементы взаимосвязаны. Любое изменение положения одного компонента неизбежно влияет на другие. Сайлентблоки, являясь основными шарнирными элементами, соединяющими рычаги подвески с кузовом или подрамником, играют ключевую роль в обеспечении этой стабильности.

Как сайлентблоки обеспечивают стабильность углов

Жесткая фиксация в заданном положении: Новые, исправные сайлентблоки с неповрежденной резиной или полиуретаном надежно фиксируют рычаги подвески в расчетном положении относительно кузова. Они предотвращают неконтролируемые смещения рычагов под нагрузкой, тем самым удерживая ступицу с колесом в правильной ориентации.

Контроль за перемещениями рычагов: Во время работы подвески рычаги совершают сложные движения. Эластичная вставка сайлентблока допускает необходимые упругие деформации (сжатие, сдвиг, кручение), но строго в пределах, предусмотренных конструкцией. Это позволяет колесу двигаться по заданной траектории, сохраняя оптимальные углы развала и схождения на всем ходе подвески.

Поглощение ударов без смещения: Сайлентблоки гасят ударные и вибрационные нагрузки, передающиеся от колеса на кузов. Важно, что они делают это за счет упругой деформации своей втулки, а не за счет люфта или неконтролируемого смещения металлических частей рычага, что могло бы привести к изменению геометрии подвески.

Последствия износа сайлентблоков для геометрии подвески:

- Люфт и неконтролируемое смещение: Разрушение резины, ее расслоение от металлических втулок, появление трещин или чрезмерное "раздавливание" приводят к возникновению люфта в месте крепления рычага. Рычаг получает свободу для недопустимых перемещений относительно точки крепления.

- Изменение положения рычагов: Под воздействием сил (при разгоне, торможении, прохождении поворотов, наезде на неровность) изношенный сайлентблок не может удержать рычаг в нужном положении. Рычаг смещается.

- Нарушение углов установки колес: Смещение рычагов напрямую изменяет положение ступицы и, следовательно, углы развала и/или схождения установленного на ней колеса. Это происходит динамически, в зависимости от нагрузки и маневра, делая поведение автомобиля непредсказуемым.

- Неэффективность регулировки "сход-развала": Регулировка углов установки колес на подвеске с изношенными сайлентблоками становится бессмысленной. Геометрия будет "плыть" сразу после выезда с поста регулировки, так как изношенные шарниры не способны удержать рычаги в только что выставленном положении.

Влияние износа конкретных сайлентблоков на углы:

| Расположение сайлентблока | Основное влияние на угол | Типичные симптомы |

|---|---|---|

| Передняя ось: Нижние рычаги (внутреннее крепление к подрамнику/кузову) | Развал (колесо наклоняется внутрь или наружу) | Автомобиль тянет в сторону, неравномерный износ внутренней/внешней части шины |

| Передняя ось: Нижние/Верхние рычаги (внешнее крепление к поворотному кулаку) | Схождение (колеса смотрят "домиком" внутрь или наружу) | Автомобиль "рыскает", увод в сторону при торможении, пилообразный износ шин |

| Задняя ось: Продольные/Поперечные рычаги (все крепления) | Развал и Схождение (в зависимости от конструкции подвески) | Ухудшение курсовой устойчивости, "виляние" задней частью, неравномерный износ задних шин |

Вывод: Исправные сайлентблоки – это фундаментальное условие для поддержания стабильной и точной геометрии подвески автомобиля. Они обеспечивают жесткую, но упругую связь рычагов с кузовом, предотвращая недопустимые смещения, которые напрямую ведут к нарушению углов развала и схождения. Регулярная диагностика состояния сайлентблоков и их своевременная замена критически важны для безопасности, управляемости и экономии на преждевременном износе шин.

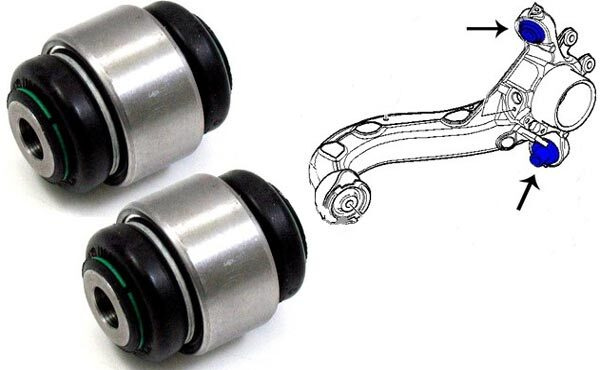

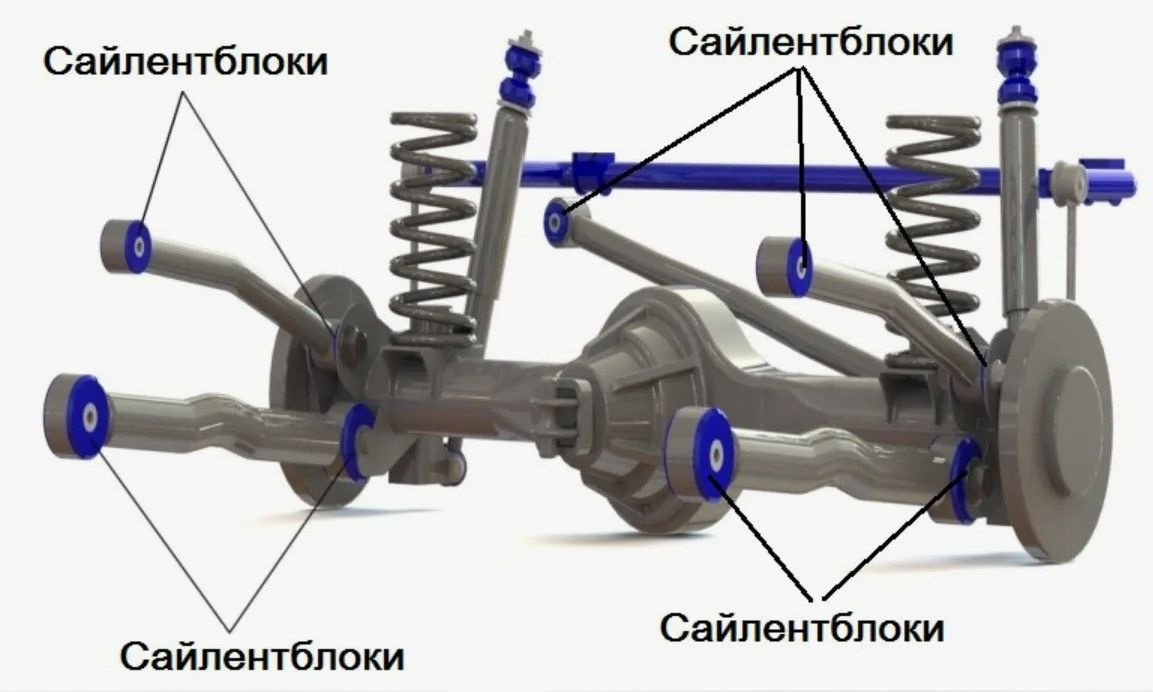

Основные места установки сайлентблоков в подвеске

Сайлентблоки являются неотъемлемыми компонентами множества соединений в подвеске современного автомобиля. Их ключевая задача – обеспечить упругую, вибро- и шумоизолирующую связь между жесткими металлическими элементами подвески, кузова или подрамника.

Благодаря своей конструкции из резины или полиуретана, заключенной между металлическими втулками, они эффективно поглощают мелкие удары и вибрации, поступающие от дорожного полотна, не допуская их передачи на кузов. Это напрямую влияет на комфорт пассажиров и долговечность элементов кузова.

Ключевые точки крепления

Наиболее часто сайлентблоки можно встретить в следующих узлах подвески:

- Рычаги подвески: Это основное место их применения. Сайлентблоки устанавливаются в местах крепления:

- Верхних и нижних рычагов (в зависимой и независимой подвеске) к кузову или подрамнику.

- Нижних рычагов к поворотному кулаку (ступице).

- Рулевое управление:

- В наконечниках рулевых тяг (где тяга соединяется с поворотным рычагом ступицы).

- В местах крепления рулевой рейки или маятникового рычага к кузову или подрамнику.

- Реактивные тяги (поперечная стабилизация):

- В местах крепления реактивных тяг (штанг) к рычагам подвески и к кузову или подрамнику (например, в задней подвеске типа "МакФерсон" или в многорычажных схемах).

- Стабилизатор поперечной устойчивости:

- В резинометаллических опорах (прямоугольных или круглых сайлентблоках), которыми стабилизатор крепится к кузову или подрамнику.

- В соединениях стоек стабилизатора (тяг стабилизатора) с рычагами подвески.

- Крепление амортизаторов и стоек:

- В верхних опорах стоек амортизаторов (часто интегрированы в опорный подшипник).

- В нижнем креплении амортизаторов к рычагу подвески или балке моста.

- Задняя подвеска (дополнительно):

- В местах крепления продольных (реактивных) и поперечных рычагов к балке моста или кузову/подрамнику (в зависимой и полунезависимой подвесках).

- В креплениях амортизаторов и пружин.

Их расположение в этих критически важных точках обеспечивает необходимую подвижность элементов подвески относительно друг друга и кузова при кренах, разгонах, торможениях и проезде неровностей, одновременно гася вибрации и удары, сохраняя точность управления и комфорт.

Использование в креплении двигателя и КПП

Сайлентблоки критически важны в узлах крепления силового агрегата и трансмиссии к кузову или подрамнику. Они интегрированы в опорные элементы (подушки двигателя и КПП), принимающие на себя массу агрегатов и динамические нагрузки при работе.

Главная функция здесь – гашение вибраций от двигателя и коробки, а также компенсация крутящего момента при резком старте/торможении. Это предотвращает передачу колебаний на кузов, снижая шум в салоне и защищая смежные узлы от ударных воздействий.

Особенности работы и последствия износа

- Условия эксплуатации: постоянные высокие нагрузки, температурные перепады, воздействие масел и реагентов

- Ключевые задачи:

- Фиксация агрегатов с допустимым упругим смещением

- Поглощение низкочастотных вибраций (до 50 Гц)

- Снижение резонансных явлений при работе ДВС

- Признаки износа:

Вибрация руля На холостом ходу и при разгоне Стуки под капотом При переключении передач Смещение агрегатов Визуальное отклонение от оси - Риски при отказе: повреждение приводных валов, деформация выхлопной системы, ускоренный износ ШРУСов, разрушение креплений кузова

Сайлентблоки передних рычагов: функции

Сайлентблоки передних рычагов обеспечивают подвижное соединение элементов подвески с кузовом или подрамником автомобиля. Их конструкция из двух металлических втулок, разделённых резиновой или полиуретановой прослойкой, позволяет рычагам перемещаться в строго заданных плоскостях при сохранении жёсткой фиксации.

Главная задача этих элементов – гашение колебаний и вибраций, возникающих от неровностей дорожного покрытия. Благодаря эластичной вставке сайлентблоки поглощают ударные нагрузки, предотвращая их прямой передачу на кузов и рулевое управление, что критически важно для сохранения управляемости.

Ключевые функции

- Демпфирование вибраций: Резиновая часть гасит высокочастотные колебания от колёс, снижая шум в салоне.

- Обеспечение точной геометрии подвески: Фиксируют рычаги в расчётном положении, сохраняя углы установки колёс.

- Компенсация незначительных смещений: Допускают упругие деформации при кренах кузова или переезде препятствий.

- Защита сопрягаемых деталей: Предотвращают металлический контакт между рычагом и точкой крепления, уменьшая износ.

- Стабилизация колёс: Ограничивают паразитные колебания рычагов, улучшая курсовую устойчивость.

Задняя балка и реактивные тяги: особенности

В задней подвеске многих переднеприводных автомобилей применяется неразрезная балка – жесткая ось, соединяющая колеса. Ее ключевая задача – обеспечение постоянной колеи и развала колес, что упрощает конструкцию и снижает стоимость. Однако при проезде неровностей или в поворотах возникают значительные усилия на изгиб и кручение, которые воспринимаются как сама балка, так и ее крепления к кузову.

Реактивные тяги (продольные рычаги) играют критическую роль в этой схеме. Они жестко связывают концы балки с кузовом автомобиля, воспринимая продольные нагрузки при разгоне, торможении и прохождении поворотов. Без них балка получала бы неконтролируемую свободу перемещения вперед-назад относительно кузова, что сделало бы управление невозможным.

Функции и особенности сайлентблоков в узлах

Сайлентблоки в креплениях задней балки и реактивных тяг выполняют две основные задачи:

- Гашение вибраций: Резиновые втулки поглощают высокочастотные колебания от дороги, не передавая их на кузов и салон.

- Обеспечение упругого подвижного соединения: Позволяют балке и тягам ограниченно перемещаться в вертикальной плоскости (работа подвески), при этом жестко фиксируя их положение продольно (относительно направления движения).

Конструктивно сайлентблоки в этих узлах часто отличаются:

| Узел | Особенности сайлентблоков | Последствия износа |

|---|---|---|

| Крепление задней балки к кузову | Крупные втулки, воспринимающие большие нагрузки на сдвиг и кручение. Резина обычно жестче. | Стук сзади, "увод" задней оси в поворотах, неравномерный износ шин. |

| Крепление реактивных тяг к балке/кузову | Воспринимают преимущественно продольные усилия (растяжение/сжатие). Часто имеют проставки, ограничивающие ход. | Стук при разгоне/торможении, "клевки" кузова, ухудшение курсовой устойчивости. |

Износ сайлентблоков задней балки и реактивных тяг напрямую влияет на безопасность и комфорт:

- Ухудшение управляемости: Появляются люфты, нарушающие стабильность траектории, особенно заметное на высокой скорости или в поворотах.

- Повышенный износ шин: Нарушение углов установки колес (схождения) из-за люфтов приводит к быстрому "съеданию" резины.

- Дискомфорт и шум: Разбитые втулки перестают гасить удары и вибрации, передавая их на кузов. Появляются стуки и гул.

Своевременная диагностика и замена этих элементов восстанавливает точность управления, стабильность автомобиля и тишину в салоне.

Типы креплений: запрессовка и болтовое соединение

Запрессовка является наиболее распространенным методом установки сайлентблоков в автомобильных подвесках. В этом процессе наружная металлическая обойма сайлентблока с натягом вставляется в посадочное отверстие рычага или кронштейна с помощью гидравлического пресса. Резиновая прослойка при этом надежно фиксируется между двумя металлическими поверхностями без дополнительных крепежных элементов.

Болтовое соединение применяется в конструкциях, где сайлентблок выступает связующим звеном между двумя подвижными деталями. В этом случае болт проходит через внутреннюю втулку сайлентблока и стягивает ответные части конструкции (например, рычаг и кузовной кронштейн). Ключевым моментом здесь является правильная затяжка гайки с соблюдением регламентированного производителем момента.

Особенности запрессованных соединений

Преимущества:

- Максимально плотная посадка без люфтов

- Равномерное распределение нагрузок по всей окружности

- Компактность конструкции

- Отсутствие необходимости периодической подтяжки

Недостатки:

- Требует специального оборудования для монтажа/демонтажа

- Сложность замены без снятия детали с автомобиля

- Риск повреждения посадочного места при неаккуратной работе

Особенности болтовых соединений

Преимущества:

- Возможность замены без прессового оборудования

- Упрощенный демонтаж для обслуживания

- Допускает некоторую регулировку положения узла

- Подходит для соединения разнородных элементов

Недостатки:

- Требует контроля момента затяжки и состояния резьбы

- Риск самооткручивания от вибраций (требуются контргайки или шплинты)

- Возможность перекоса при неравномерной затяжке

- Появление люфтов при износе резьбовых соединений

В современных автомобилях часто комбинируют оба типа креплений: например, наружная часть сайлентблока запрессовывается в рычаг подвески, а внутренняя втулка через болт соединяется с кузовом или подрамником. Выбор конкретного метода определяется конструктивными требованиями, нагрузочными характеристиками и технологичностью обслуживания узла.

Признаки износа: стуки и люфты

Стуки в подвеске или рулевом управлении – первый тревожный сигнал. При проезде неровностей, резких поворотах или торможении появляются характерные металлические удары или глухие "чмокающие" звуки. Это указывает на разрушение резиновой втулки сайлентблока, из-за чего металлические части начинают биться друг о друга без демпфирования.

Люфт – второй ключевой признак. Расшатанный сайлентбок перестает надежно фиксировать соединение узлов. Проверить это можно механически: монтировкой или ломиком создают усилие в месте крепления детали. Наличие даже небольшого свободного хода (видимого смещения или ощутимого "продавливания") подтверждает критичный износ.

Последствия игнорирования симптомов

- Ускоренный износ смежных деталей (рычагов, амортизаторов, шин) из-за неправильного угла установки колес.

- Снижение курсовой устойчивости: авто "рыскает" по дороге, требует постоянного подруливания.

- Опасные крены в поворотах и увеличение тормозного пути из-за неконтролируемого смещения элементов.

| Тип люфта | Последствия для управления |

|---|---|

| Вертикальный | Стуки при наезде на мелкие препятствия, вибрация руля |

| Продольный | Задержки реакции рулевого управления, "вялое" поведение авто |

| Радиальный | Неравномерный износ шин ("гребенка"), увод с траектории |

Важно! Проверку сайлентблоков проводят при каждом ТО. Критичный люфт требует немедленной замены, так как разрушение элемента может привести к разъединению узлов под нагрузкой.

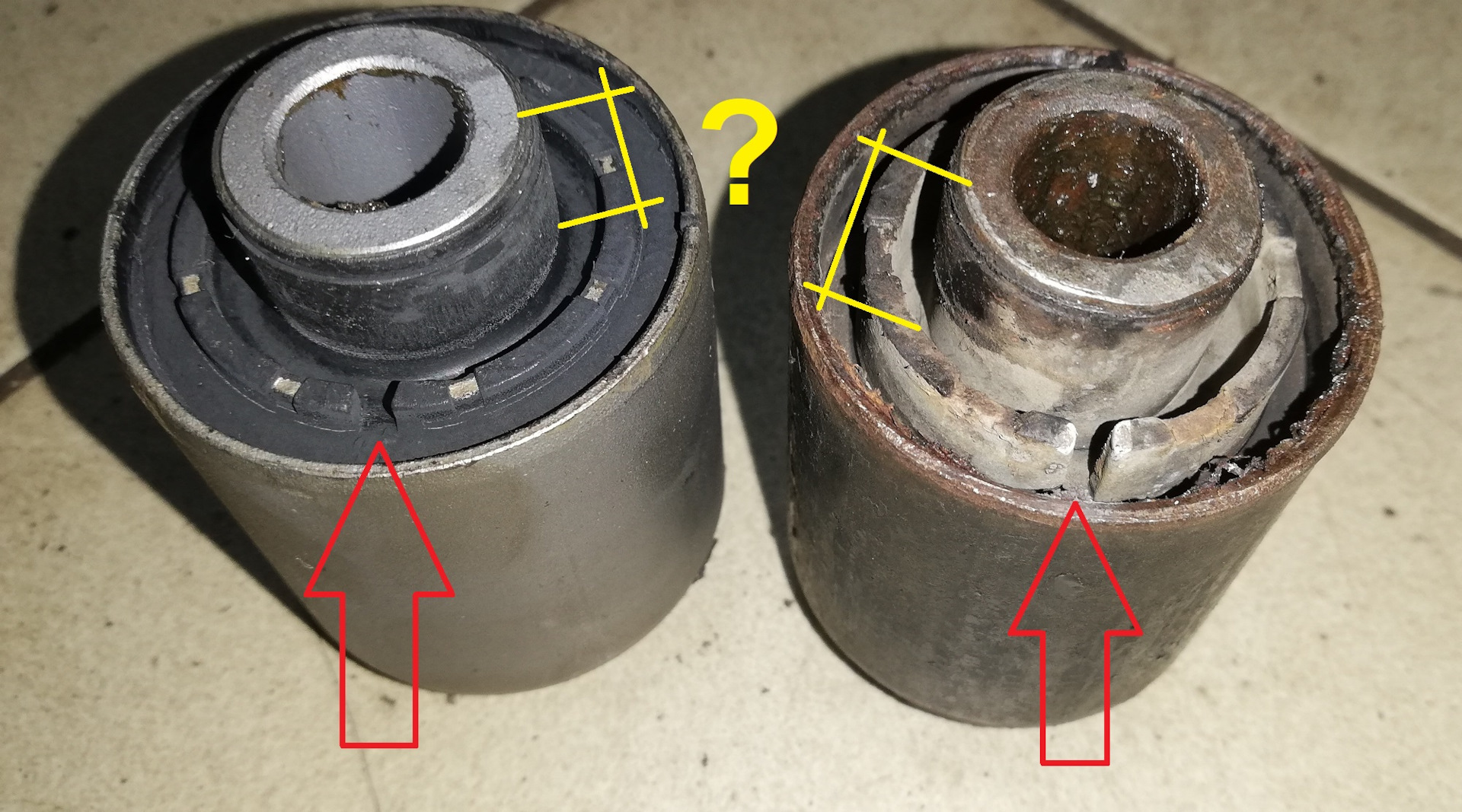

Видимые повреждения: трещины и разрывы

Наиболее очевидный признак износа сайлентблока – появление трещин или разрывов в резиновом элементе. Эти дефекты возникают под воздействием постоянных знакопеременных нагрузок, перепадов температур, агрессивных сред (масло, топливо, реагенты) и естественного старения резины. Даже мелкие трещины нарушают герметичность внутренней структуры.

По мере углубления трещин резина теряет эластичность и способность эффективно гасить вибрации. Полный разрыв резиновой втулки или её отслоение от металлических обойм приводит к катастрофической потере функциональности: деталь перестаёт работать как демпфер, а металлические части начинают контактировать напрямую.

Последствия и диагностика повреждений

Трещины и разрывы вызывают ряд негативных эффектов:

- Усиление вибраций: кузов и руль начинают ощутимо "дрожать" на разных скоростях.

- Стуки и скрипы: при проезде неровностей появляются характерные металлические удары или скрежет в подвеске.

- Увод автомобиля в сторону: из-за нарушения геометрии подвески и люфтов.

- Ускоренный износ смежных деталей: рычагов, амортизаторов, шин из-за неправильного распределения нагрузок.

Для выявления дефектов необходим визуальный осмотр при полной вывеске колеса. Критическими считаются:

| Поверхностные микротрещины | Допустимы, если не затрагивают внутренние слои |

| Глубокие радиальные трещины | Требуют замены при глубине более 3-5 мм |

| Отслоение резины от обоймы | Немедленная замена независимо от размера дефекта |

| Сквозные разрывы | Аварийное состояние, эксплуатация запрещена |

Игнорирование видимых повреждений резко снижает безопасность: ухудшается управляемость, растёт тормозной путь, повышается риск полного разрушения узла под нагрузкой.

Эффект "виляния" автомобиля на дороге

Эффект "виляния" проявляется как неустойчивое поведение автомобиля при движении по прямой или в поворотах: задняя часть машины самопроизвольно смещается в стороны ("рыскает"), требуя постоянных корректировок руля для удержания траектории. Особенно заметно это явление при разгоне, торможении или на неровном покрытии, когда кузов ощутимо раскачивается, а управление становится "ватным" и запаздывающим.

Главной причиной такого поведения часто служат изношенные сайлентблоки задней подвески или реактивных тяг. При разрушении резиновых втулок металлические втулки внутри них получают критический люфт, нарушая жесткую геометрию крепления рычагов и стабилизаторов. Это приводит к неконтролируемым микросдвигам узлов под нагрузкой, что дестабилизирует колесную базу.

Последствия и диагностика проблемы

Помимо дискомфорта, "виляние" создает реальные риски:

- Ускоренный износ шин из-за неправильного угла схождения колес

- Потеря курсовой устойчивости на высокой скорости или скользкой дороге

- Перегрузка рулевого механизма и смежных узлов подвески

Для проверки сайлентблоков:

- Загоните авто на яму или подъемник

- Монтировкой покачайте рычаги подвески в местах креплений

- Обратите внимание на люфт, трещины резины или следы масла (у гидроопор)

| Признак исправного сайлентблока | Признак изношенного сайлентблока |

|---|---|

| Отсутствие видимого смещения при нагрузке | Видимое качение втулки относительно корпуса |

| Резина без трещин и расслоений | Разрывы резины, следы коррозии на металле |

Проверка состояния без снятия узлов

Визуальный осмотр позволяет выявить явные дефекты: глубокие трещины в резине, расслоение материала, следы масляных подтеков на поверхности сайлентблока. Обратите внимание на перекос детали или неестественный угол расположения рычага относительно кузова/агрегата – это косвенный признак разрушения втулки.

Приложите монтировку к месту крепления проверяемого узла (например, между рычагом подвески и кузовом) и создайте небольшое усилие на излом. Контролируйте люфт: исправный сайлентблок гасит колебания без стуков, а изношенный проявляется характерными щелчками или ощутимым свободным ходом. Проверку выполняйте на вывешенном колесе при разгруженной подвеске.

Ключевые методы диагностики

- Акустический контроль: Прислушивайтесь к стукам или скрипам в районе креплений при проезде неровностей на малой скорости. Посторонние звуки – частый симптом разрыва резинового слоя.

- Анализ поведения авто: Увод машины в сторону при торможении, "плавающая" траектория на прямой, неравномерный износ покрышек – признаки критичного износа ответственных сайлентблоков передней подвески или задней балки.

- Проверка пыльников: Поврежденные защитные чехлы (трещины, разрывы) ускоряют коррозию металлических втулок и высыхание резины, что требует более частого контроля.

| Тип дефекта | Визуальные/тактильные признаки | Влияние на работу |

|---|---|---|

| Разрыв резины | Видимые трещины, расслоение, вытекание наполнителя | Повышенные вибрации, стуки, потеря точности геометрии подвески |

| Износ втулки | Люфт при раскачивании монтировкой, коррозия на металле | Смещение узлов, ускоренный износ шин, нарушение углов установки колес |

| Отслоение резины от металла | Зазор между резиной и обоймой, изменение положения внутренней гильзы | Резкие удары в подвеске, снижение демпфирующих свойств |

Регулярная проверка (каждые 15-20 тыс. км) продлевает срок службы смежных деталей подвески и рулевого управления. Игнорирование изношенных сайлентблоков приводит к деформации рычагов, поломке амортизаторов и опасному ухудшению управляемости.

Инструменты для самостоятельной диагностики

Для выявления износа сайлентблоков потребуются базовые инструменты, доступные большинству автовладельцев. Главная задача – проверить целостность резинового элемента и отсутствие критического люфта в соединениях подвески.

Диагностику проводят только после надёжной фиксации автомобиля на ровной поверхности с разгруженной подвеской. Обязательно используйте страховочные подставки при подъёме домкратом.

| Инструмент | Назначение |

|---|---|

| Монтировка (монтажная лопатка) | Создание рычага для проверки люфта: вставляется между деталями, аккуратно надавливают для оценки свободного хода |

| Фонарь | Тщательный визуальный осмотр резины на наличие трещин, расслоений, разрывов и следов масла |

| Домкрат + подставки | Подъём автомобиля для доступа к узлам подвески и снятия весовой нагрузки с сайлентблоков |

| Щуп | Замер зазора между металлическими втулками и резиной при подозрении на расслоение |

Последовательность действий:

- Поднимите авто, зафиксируйте на подставках, снимите колесо при необходимости

- Очистите диагностируемый узел от грязи щёткой

- Осмотрите резину при ярком свете: ищите трещины глубже 5 мм, вздутия или отслоения от металла

- Вставьте монтировку между рычагом и кузовом/кронштейном, покачайте вверх-вниз

- Зафиксируйте: стуки, скрипы, свободный ход более 3-5 мм или деформацию резины без возврата в исходную форму

Критерии замены:

- Видимые разрывы резиновой втулки

- Металлический стук при раскачивании монтировкой

- Вытекание смазки (для гидронаполненных моделей)

- Неравномерный износ протектора шин как косвенный признак

Подготовка к замене: ключевые этапы

Тщательная подготовка перед заменой сайлентблоков напрямую влияет на безопасность, скорость и качество работ. Пренебрежение этим этапом может привести к повреждению смежных узлов, травмам или некорректной установке новых деталей.

Процесс включает несколько обязательных шагов: от подбора инструментов до создания безопасных условий. Каждый этап минимизирует риски и обеспечивает эффективность дальнейших операций.

- Подбор инструмента

- Специальный съёмник для сайлентблоков (гидравлический или резьбовой)

- Динамометрический ключ для точной затяжки

- Набор головок, воротки, молоток

- WD-40 или аналоги для обработки закисших соединений

- Выбор запчастей

- Проверка каталожного номера оригинальных сайлентблоков

- Сравнение геометрии и материала заменяемых элементов

- Контроль наличия запрессовочных фасок на новых деталях

- Организация рабочей зоны

- Установка авто на ровную твёрдую поверхность

- Фиксация колёс противооткатными упорами

- Использование домкратных подставок после подъёма

- Снятие АКБ для обесточивания системы (при работе с электроузлами)

- Предварительная очистка

- Удаление грязи/коррозии с посадочных мест металлической щёткой

- Обработка резьбовых соединений проникающей смазкой за 30-60 минут до демонтажа

- Маркировка положения рычагов перед разборкой (мелом или краской)

Запрессовка новых элементов: методы

Замена сайлентблоков требует точной установки новых деталей в посадочные места рычагов подвески или других узлов. Неправильная запрессовка приводит к перекосу втулки, ускоренному износу или повреждению резинометаллического шарнира. Технология предполагает использование специализированного оборудования для создания равномерного давления по всей окружности детали.

Основные методы запрессовки делятся на два типа: холодный и термический. Холодный метод использует механическое усилие, а термический основан на разнице коэффициентов теплового расширения металлов. Оба подхода требуют точного позиционирования сайлентблока перед началом процесса и контроля его положения после установки.

Способы запрессовки

- Гидравлический пресс - самый распространённый метод. Втулка аккуратно выпрессовывается, а новый элемент устанавливается с помощью оправок и съёмников, обеспечивающих равномерное распределение усилия.

- Ручной пресс-съёмник (резьбовой) - применяется для небольших сайлентблоков. Винтовой механизм создаёт необходимое усилие, но требует тщательного контроля угла установки.

- Нагрев посадочного места - термический метод. Узел нагревается до 150-200°C, после чего сайлентблок вставляется в увеличенное отверстие. При остывании металл сжимается, надёжно фиксируя деталь.

- Охлаждение сайлентблока - обратный термический способ. Деталь охлаждается жидким азотом (-70°C), уменьшаясь в размерах, после чего быстро устанавливается в холодное посадочное место.

Ключевые правила:

- Обязательная очистка посадочного места от грязи и коррозии

- Смазка ответных поверхностей консистентной смазкой (кроме термических методов)

- Контроль соосности сайлентблока и отверстия перед приложением усилия

- Запрессовка строго за внешнюю металлическую обойму

- Проверка свободного хода резинового элемента после установки (отсутствие перекоса)

| Метод | Преимущества | Ограничения |

|---|---|---|

| Гидравлический пресс | Высокая точность, контроль усилия | Требуется стационарное оборудование |

| Ручной пресс-съёмник | Мобильность, доступность | Риск перекоса при работе |

| Термический способ | Минимальное механическое воздействие | Требует термообработки, мер безопасности |

Важно: Использование ударных инструментов (молотка, зубила) категорически недопустимо - это деформирует обойму и разрушает резиновый слой. После запрессовки обязательна проверка угла установки: резиновая часть не должна иметь видимых напряжений или складок.

Специфика работы с передней подвеской

Передняя подвеска подвергается максимальным динамическим нагрузкам: она воспринимает удары от неровностей, обеспечивает точность рулевого управления и влияет на курсовую устойчивость. Сайлентблоки здесь критически важны – они гасят вибрации и позволяют рычагам, стабилизатору и другим элементам перемещаться в строго заданных направлениях без люфтов.

Замена сайлентблоков передней подвески требует особого внимания из-за сложной конструкции и высоких требований к безопасности. Неправильная установка или выбор некачественных деталей приводят к ускоренному износу, ухудшению управляемости и риску потери контроля над автомобилем.

Основные нюансы замены

- Демонтаж старых деталей: Часто требует гидравлического пресса или специнструмента – запрессовка молотком повреждает посадочные места.

- Правильная ориентация: Резиновые втулки имеют технологические прорези или метки, которые должны совпадать с осями рычагов (нарушение вызывает перекос и сокращает ресурс).

- Контроль момента затяжки: Болты крепления затягиваются только под нагрузкой (автомобиль на колесах), чтобы избежать деформации резины в статическом положении.

- Обязательная пост-диагностика: После замены необходима проверка углов развала-схождения и тест-драйв для оценки отсутствия стуков.

| Типичная ошибка | Последствие |

|---|---|

| Затяжка болтов "на весу" | Деформация резины, сокращение срока службы в 2-3 раза |

| Игнорирование смазки посадочных мест | Сдвиг сайлентблока при нагрузке, скрипы |

| Использование дешевых аналогов | Разрыв втулки, нарушение геометрии подвески |

Особенности замены в задней подвеске

Задняя подвеска современных автомобилей часто имеет сложную многорычажную конструкцию, где сайлентблоки интегрированы в рычаги, балки или поперечные тяги. Доступ к ним осложнён расположением топливного бака, элементов выхлопной системы и проводки, что требует частичной разборки смежных узлов перед демонтажем.

Критически важно использовать гидравлический пресс или специальные съёмники для выпрессовки старых втулок и запрессовки новых – ударные методы повреждают посадочные места. Обязательной является одновременная замена парных сайлентблоков (оба рычага или обе стороны оси) для сохранения симметрии работы подвески.

Ключевые этапы и требования

- Диагностика креплений: проверка состояния кронштейнов и болтов на коррозию. Повреждённые резьбы требуют восстановления перед установкой.

- Ориентация втулок: новые сайлентблоки фиксируются строго по меткам производителя. Смещение внутренней втулки относительно оси меняет рабочие характеристики.

- Момент затяжки: окончательную затяжку болтов производят под нагрузкой (на опущенном авто), чтобы избежать деформации резины и преждевременного износа.

| Тип подвески | Сложность замены | Специнструмент |

|---|---|---|

| Полузависимая балка | Средняя | Съёмник шаровых опор, пресс |

| Многорычажная | Высокая | Набор оправок, стяжки для пружин |

После замены обязательна проверка углов развала-схождения, так как демонтаж рычагов нарушает заводские настройки. Игнорирование этого этапа приводит к ускоренному износу шин и ухудшению управляемости. В многорычажных системах дополнительно контролируют соосность всех элементов.

Смазка полиуретановых втулок: необходимость

Полиуретановые сайлентблоки требуют обязательной смазки перед установкой в отличие от резиновых аналогов. Это обусловлено их физическими свойствами: полиуретан обладает высокой твердостью и низким коэффициентом трения скольжения по металлу.

При запрессовке без смазывающего состава возникает риск повреждения как самой втулки (задиры, разрыв кромки), так и посадочного места в рычаге. Сухое трение резко увеличивает усилие монтажа, что может привести к деформации металлических компонентов подвески.

Ключевые причины применения смазки:

- Предотвращение заклинивания: Снижение пиковых нагрузок при сжатии втулки во время монтажа.

- Защита от коррозии: Образование барьера между металлической обоймой и полимером.

- Обеспечение подвижности: Корректная работа шарнира на начальном этапе эксплуатации.

| Тип смазки | Особенности применения |

|---|---|

| Силиконовая | Нейтральна к полиуретану, устойчива к вымыванию |

| Литиевая | Требует проверки совместимости с материалом втулки |

| Специализированная полиуретановая | Оптимальный вариант с гарантированной адгезией |

Важно: Использование графитовых составов или смазок на нефтяной основе запрещено – они разрушают полиуретан. Недостаточное количество смазки приравнивается к ее полному отсутствию по негативным последствиям.

Регулярная проверка состояния смазочного слоя в процессе эксплуатации не требуется – состав рассчитан на весь срок службы узла при условии сохранения целостности пыльников.

Последствия несвоевременной замены сайлентблоков

Несвоевременная замена изношенных сайлентблоков ведет к прогрессирующему ухудшению управляемости автомобиля. Рулевое колесо начинает "бить" на неровностях, появляется вибрация на скорости, машина теряет курсовую устойчивость – ее постоянно уводит в сторону даже на ровной дороге.

Возрастает нагрузка на смежные узлы подвески и рулевого управления. Шарниры, рычаги, амортизаторы и рулевые тяги начинают работать с перекосом и испытывают ударные нагрузки, для которых не рассчитаны. Это провоцирует их ускоренный износ и выход из строя.

Ключевые негативные последствия

- Разрушение резины: Полный разрыв резиновой втулки приводит к неконтролируемому смещению металлических втулок, вызывая удары по кузову или рычагам.

- Деформация рычагов: Металлическая обойма изношенного сайлентблока смещается и начинает разрушать посадочное место в рычаге подвески. Восстановление часто требует замены всего рычага.

- Повреждение кузова: В критических случаях (особенно у передних нижних рычагов или задних поперечных сайлентблоков) металлическая втулка, потеряв фиксацию, начинает бить по кронштейну кузова, деформируя или разрушая его.

- Ускоренный износ шин: Нарушение углов установки колес (развал-схождение) из-за люфтов приводит к неравномерному и быстрому истиранию протектора.

- Потеря контроля: В экстремальной ситуации (резкий маневр, экстренное торможение) полностью разрушенный сайлентбокс может вызвать внезапный срыв траектории движения или блокировку колеса.

Экономический аспект: Игнорирование проблемы неизбежно ведет к значительному увеличению затрат. Цена замены одного сайлентблока несопоставима со стоимостью ремонта поврежденных рычагов, кронштейнов кузова или преждевременно вышедших из строя шин.

Регулярная диагностика состояния сайлентблоков (визуальный осмотр на наличие трещин, разрывов резины, проверка на люфт монтировкой) и их своевременная замена – критически важны для безопасности, сохранности других деталей подвески и экономии средств в долгосрочной перспективе.

Полиуретан vs резина: сравнение долговечности

Резиновые сайлентблоки подвержены естественному старению: под воздействием кислорода, озона, масел и температурных перепадов материал теряет эластичность, растрескивается и расслаивается. Средний срок службы в условиях умеренного климата составляет 50-100 тыс. км, но агрессивные среды (реагенты, бездорожье) сокращают его вдвое. Деформация при длительных нагрузках приводит к необратимой потере формы и люфтам в подвеске.

Полиуретановые аналоги демонстрируют принципиально иную устойчивость: молекулярная структура полимера невосприимчива к окислению, техническим жидкостям и ультрафиолету. Материал сохраняет упругость в диапазоне -60°C до +120°C, а его сопротивление истиранию в 3-5 раз выше, чем у резины. Это обеспечивает ресурс 150-200 тыс. км даже при экстремальных нагрузках без потери геометрии.

Ключевые отличия по износостойкости

- Резина: Требует замены каждые 3-5 лет из-за потери эластичности и трещин.

- Полиуретан: Сохраняет свойства 7-10 лет даже при постоянной вибрации.

| Фактор | Резина | Полиуретан |

|---|---|---|

| Стойкость к маслам/реагентам | Низкая (разбухает или разрушается) | Абсолютная |

| Восстановление формы после деформации | Частичное (остаточная деформация до 15%) | Полное (до 98%) |

| Предельные нагрузки | До 300% растяжения | До 600% растяжения |

Главный недостаток полиуретана – повышенная жесткость, требующая точной установки для избежания передачи вибрации на кузов. Однако в контексте долговечности он не имеет равных: при правильном монтаже такие втулки переживают несколько комплектов резиновых аналогов, особенно в внедорожниках или коммерческом транспорте.

Влияние на ресурс смежных деталей подвески

Изношенные сайлентблоки перестают корректно гасить ударные нагрузки и вибрации. Это приводит к передаче жёстких импульсов на узлы подвески, которые не рассчитаны на прямые ударные воздействия. Постепенно нарушается геометрия креплений, возникают перекосы и избыточные напряжения в точках соединения.

Неисправные резинометаллические шарниры провоцируют ускоренное разрушение деталей, напрямую связанных с их работой. Люфт в сайлентблоках вызывает неестественные углы нагрузки на сопряжённых элементах, что многократно сокращает их срок службы. Особенно критично влияние на узлы с точными допусками сборки.

Ключевые точки воздействия

Основные компоненты подвески, страдающие от износа сайлентблоков:

- Рычаги подвески – деформация посадочных мест, трещины металла

- Амортизаторы – пробой штоков из-за ударных нагрузок

- Шаровые опоры – ускоренный износ пальца и разбитие гнёзд

- Рулевые тяги и наконечники – люфт в сочленениях

- Ступичные подшипники – перегрузка и перегрев

| Эффект повреждения | Последствия для подвески | Косвенные симптомы |

|---|---|---|

| Нарушение углов установки колес | Ускоренный износ шин, увод авто с траектории | Вибрация руля, писк резины в поворотах |

| Динамические перегрузки | Раскручивание резьбовых соединений, поломки кронштейнов | Металлические стуки на неровностях |

| Вибрационное воздействие | Разрушение сварных швов кузова, ослабление заклёпок | Дребезжание пластиковых элементов салона |

Своевременная замена сайлентблоков предотвращает каскадный износ дорогостоящих узлов. Регулярный контроль их состояния – обязательная часть технического обслуживания ходовой части. Игнорирование дефектов приводит к лавинообразному росту затрат на ремонт.

Рекомендации по выбору производителей

Приоритет следует отдавать проверенным брендам, специализирующимся на производстве резинотехнических изделий для автомобильной промышленности. Эти компании инвестируют в исследование материалов и контроль качества, что напрямую влияет на ресурс детали. Избегайте безымянных поставщиков, чья продукция не имеет сертификатов соответствия.

Обязательно проверяйте упаковку на наличие защитных голограмм, логотипов производителя и технической маркировки с артикулом. Оригинальные комплектующие сопровождаются детальной инструкцией по установке и гарантийными обязательствами. Сравните геометрию и вес изделия с демонтированным образцом – визуальные отклонения сигнализируют о контрафакте.

Критерии оценки производителей

- Специализация бренда: Лемфёрдер, Corteco, TRW – лидеры в сегменте подвески

- Материал исполнения: Наличие полиуретановых версий для спортивной эксплуатации

- Партнерские программы: Официальные поставки через дилерские сети автоконцернов

| Тип производителя | Преимущества | Риски |

|---|---|---|

| Оригинал (OEM) | Идеальная совместимость, заводской ресурс | Высокая стоимость |

| Премиум-дубликат | Оптимальное соотношение цена/качество | Подделки под известные марки |

- Изучите отзывы на профильных форумах об опыте эксплуатации конкретных марок

- Уточните наличие лабораторных тестов вибростойкости и износоустойчивости

- Проверьте гарантийный срок – менее 1 года указывает на низкое качество смеси

Правила эксплуатации для увеличения срока службы

Соблюдение правил эксплуатации транспортного средства напрямую влияет на ресурс сайлентблоков. Основной упор делается на минимизацию ударных нагрузок и перекосов в точках крепления.

Регулярная проверка состояния узлов подвески и своевременное устранение сопутствующих неисправностей предотвращают ускоренное разрушение резинометаллических шарниров. Контроль давления в шинах также является важным фактором.

Ключевые рекомендации

Соблюдайте следующие правила для продления срока службы:

- Аккуратное вождение: Избегайте резких стартов, торможений, наездов на бордюры и глубокие ямы. Ударные нагрузки вызывают расслоение резины и деформацию втулок.

- Контроль пыльников: Регулярно проверяйте целостность защитных чехлов. Попадание абразива и дорожных реагентов ускоряет износ резинового элемента.

- Без "перегруза": Не превышайте допустимую грузоподъемность автомобиля. Перегруз создает критические напряжения в сайлентблоках.

Важно: При замене других элементов подвески (рычагов, амортизаторов, стоек) всегда проверяйте состояние соседних сайлентблоков – их деформация может быть незаметна при осмотре на поднятом автомобиле.

| Фактор риска | Последствия для сайлентблока | Мера профилактики |

|---|---|---|

| Агрессивная езда по бездорожью | Разрывы резины, смещение втулок | Снижение скорости на неровностях |

| Неправильная затяжка (при монтаже) | Деформация, преждевременное растрескивание | Затяжка только под нагрузкой (на земле) |

| Утечки технических жидкостей | Разрушение резины маслом, топливом, тормозной жидкостью | Своевременное устранение протечек |

Обязательно выполняйте диагностику подвески каждые 15-20 тыс. км пробега или при появлении стуков. Люфт в смежных шарнирах (шаровых опорах, наконечниках рулевых тяг) создает дополнительные ударные нагрузки на резинометаллические шарниры.

Список источников

При подготовке материалов использовались специализированные технические ресурсы и профильные издания по автомобильной тематике. Ключевое внимание уделялось источникам с актуальными инженерными данными и конструкторскими спецификациями.

Для верификации информации анализировались современные руководства по ремонту транспортных средств, материалы от производителей компонентов подвески и экспертные публикации в отраслевых СМИ. Ниже представлен перечень основных задействованных источников.

- Техническая документация производителей сайлентблоков: Lemförder, TRW, Febest, Corteco

- Учебные пособия по конструкции ходовой части: "Автомобильные подвески" (Ю.Г. Пахомов)

- Профессиональные справочники: "Bosch Automotive Handbook" (10th Edition)

- Отраслевые стандарты: ГОСТ Р 41.90-99 (Правила ЕЭК ООН №90)

- Материалы технических семинаров Ассоциации автосервисов (ААС)

- Научные статьи журнала "Автомобильная промышленность" (№7/2021, №3/2023)

- Руководства по ремонту: Haynes, Bentley Publishers, Autodata

- Ресурсы технической поддержки электронных каталогов: TecDoc, PartSouq