Сальник клапана - правильный выбор и замена для надежной работы

Статья обновлена: 01.03.2026

Сальник клапана – небольшой, но критически важный элемент двигателя, предотвращающий утечку моторного масла вдоль штока клапана.

Износ или повреждение этого уплотнения ведет к повышенному расходу масла, закоксовыванию направляющих втулок и снижению эффективности работы ГРМ.

Своевременная замена сальников требует точного подбора детали и соблюдения технологии монтажа – только так гарантируется герметичность узла на весь срок службы.

Определение подходящей модели сальника под конкретный двигатель

Точная идентификация двигателя – отправная точка для корректного подбора сальника клапана. Необходимо зафиксировать полные технические характеристики силового агрегата: модель, год выпуска, объем, код двигателя (обычно выбит на блоке цилиндров). VIN-код автомобиля также предоставляет исчерпывающую информацию для поиска оригинальных каталожных номеров.

Используйте авторитетные источники для определения спецификации сальника. Оригинальные каталоги производителей автомобилей (ETKA, Toyota EPC, Honda iN и аналоги) или проверенные электронные базы данных автозапчастей (например, TecDoc) гарантируют точное соответствие. Перекрестные ссылки на аналоги от известных производителей уплотнений (Corteco, Elring, Victor Reinz) допустимы при подтверждении совместимости.

Ключевые параметры для верификации

Геометрические размеры критичны для плотной посадки. При отсутствии доступа к каталогам или при подборе аналога замерьте:

- Внутренний диаметр (посадка на направляющую втулку клапана) с точностью до 0.1 мм

- Наружный диаметр (посадка в головку блока цилиндров)

- Высоту рабочей части сальника

Материал уплотнения должен соответствовать условиям эксплуатации:

| Материал | Применение | Температурный диапазон |

|---|---|---|

| NBR (нитрил-бутадиеновый каучук) | Стандартные бензиновые двигатели, минеральные масла | -30°C до +120°C |

| FKM (фторкаучук, Витон®) | Турбодвигатели, дизели, синтетические масла | -20°C до +250°C |

| ACM (полиакрилатный каучук) | Высокофорсированные моторы | -30°C до +150°C |

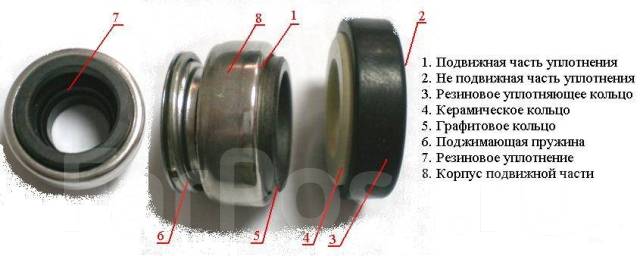

Конструктивные особенности влияют на герметичность:

- Наличие и тип пружинного кольца (винтовая, эксцентриковая)

- Форма губчатого уплотнения (одна, две или три кромки)

- Применение антифрикционных покрытий на кромке

При замене сальников клапанов на двигателях с большим пробегом или после ремонта ГБЦ обязательно сверьте состояние направляющих втулок0.1 мм) приведет к ускоренному разрушению нового сальника независимо от его качества. В спорных случаях консультация с профильными специалистами по конкретной моторной линейке исключает ошибки выбора.

Подготовка необходимых инструментов для замены уплотнения

Полный комплект инструментов предотвращает простои в работе и снижает риск повреждения деталей клапанного узла. Отсутствие даже одного элемента может сделать замену невозможной или привести к негерметичности соединения после сборки.

Перед началом работ убедитесь, что все инструменты чистые и исправны, а расходные материалы соответствуют спецификациям производителя клапана. Использование неподходящих приспособлений часто ведет к деформации посадочных мест или преждевременному износу нового сальника.

Перечень инструментов и материалов

| Инструмент/Материал | Назначение |

|---|---|

| Набор гаечных ключей | Демонтаж крепежных элементов (рожковые, торцевые, накидные) |

| Специальный съемник сальника | Аккуратное извлечение старого уплотнения без царапин на штоке |

| Плоскогубцы с тонкими губками | Фиксация мелких деталей, работа в ограниченном пространстве |

| Монтажная лопатка | Альтернатива съемнику при деликатном поддевании уплотнения |

| Чистая ветошь и растворитель | Обезжиривание посадочной канавки и штока перед установкой |

| Термостойкая смазка | Обработка нового сальника для упрощения монтажа (если рекомендовано) |

| Калибровочное кольцо | Контроль глубины посадки уплотнения (для некоторых моделей) |

Критично важно: диаметр съемника должен точно соответствовать размеру сальника. Применение отверток или зубил для выбивания уплотнения недопустимо – это гарантированно повреждает шток.

Безопасное снятие клапанной крышки и демонтаж старых сальников

Перед началом работ убедитесь, что двигатель остыл до безопасной температуры, чтобы избежать ожогов и деформации деталей. Отключите аккумуляторную батарею, сняв минусовую клемму, для предотвращения короткого замыкания. Очистите поверхность клапанной крышки и прилегающие зоны от грязи ветошью или щеткой, предотвращая попадание абразивных частиц внутрь двигателя.

Аккуратно отсоедините все шланги, разъемы датчиков или элементы вентиляции картера (PCV), прикрепленные к крышке, предварительно пометив их расположение для корректной обратной сборки. Ослабляйте болты крепления клапанной крышки в порядке, обратном моменту затяжки (обычно от центра к краям), используя динамометрический ключ. Снимите болты полностью, затем подденьте крышку пластиковым монтажным инструментом, избегая царапин на привалочной плоскости.

Извлечение отработавших сальников клапанов

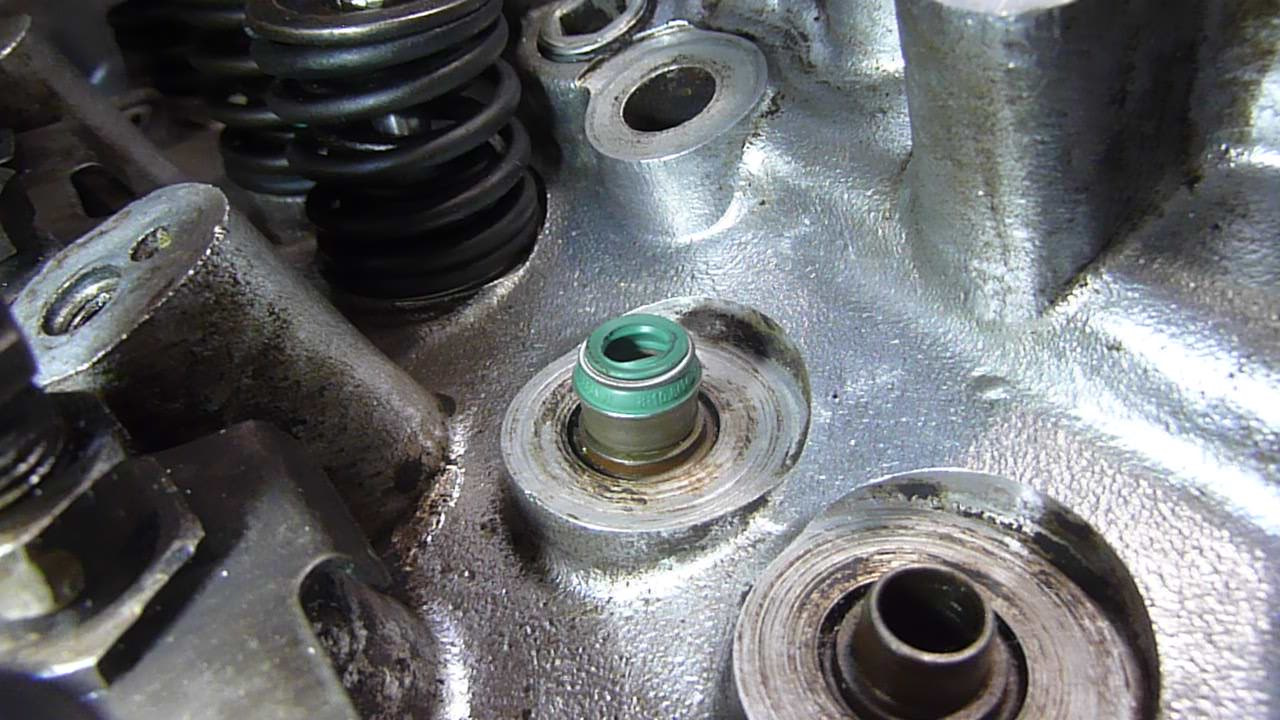

После снятия крышки визуально оцените состояние резиновых сальников, установленных на направляющих клапанов. Не используйте острые металлические предметы (отвертки, ножи) для их демонтажа – высок риск повреждения хрупких направляющих втулок или зеркала штока клапана.

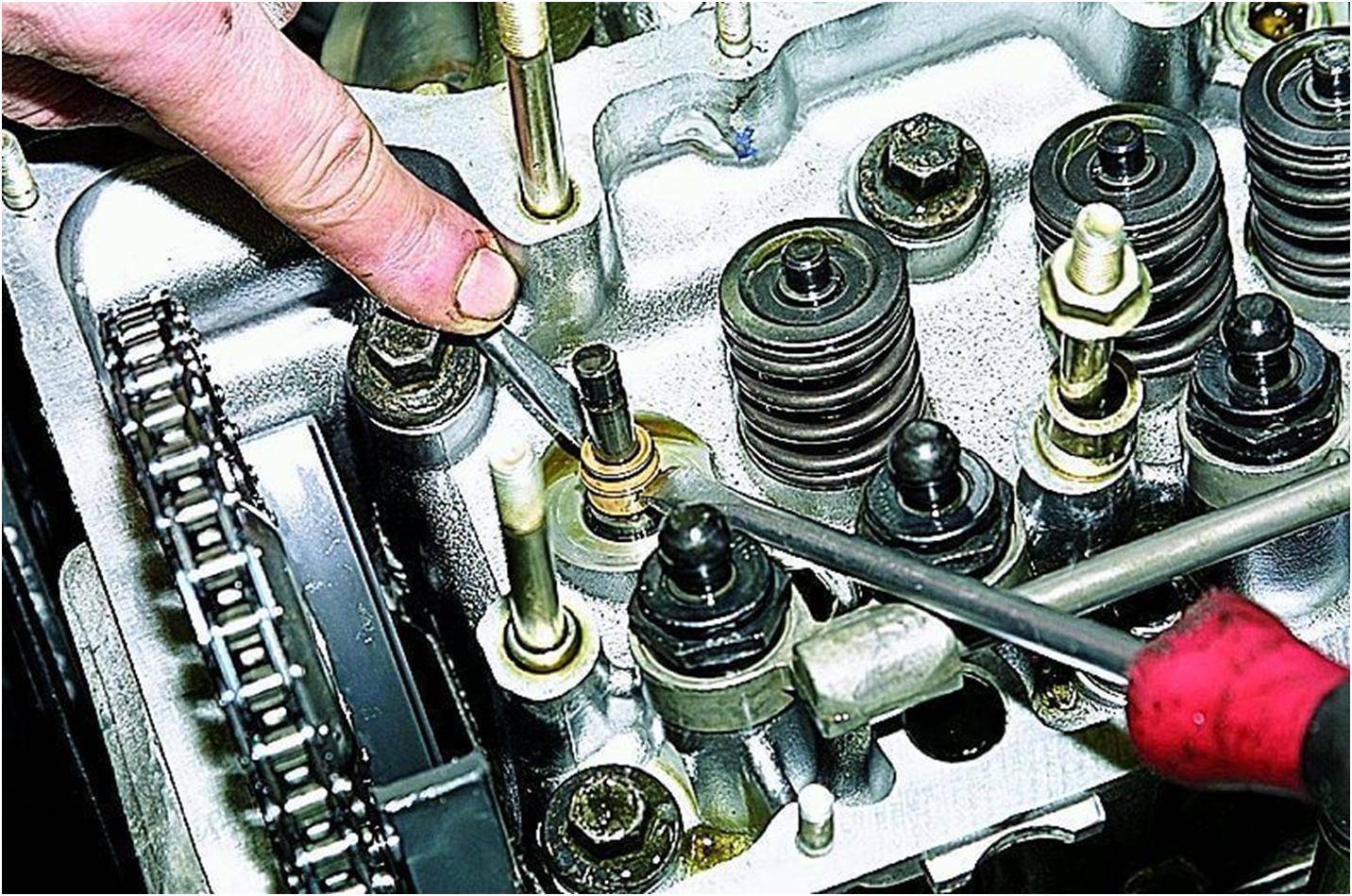

- Применяйте специализированный съемник сальников клапанов: его клещевая конструкция позволяет аккуратно зацепить уплотнение за металлический армирующий поясок и извлечь его вертикально вверх без перекоса.

- Если съемника нет, используйте тонкогубцы с нейлоновыми накладками или тупые бокорезы. Захватите сальник строго за металлический ободок, избегая сдавливания резины. Медленно раскачивайте его из стороны в сторону с одновременным вытягиванием.

- В труднодоступных местах вверните два мелких самореза в старый армированный ободок на равном расстоянии, создав импровизированные "рычаги". Подцепите их монтировкой с мягким наконечником и вытяните уплотнение.

Тщательно очистите посадочные места на направляющих втулках от остатков масла, старого герметика и грязи. Используйте безворсовую ветошь, смоченную в очистителе карбюратора. Проверьте поверхности на отсутствие забоин, коррозии или стружки – дефекты нарушат герметичность новых сальников.

| Ошибка при демонтаже | Последствие | Профилактика |

|---|---|---|

| Резкий рывок сальника | Обрыв армирующего кольца, остатки резины в посадочной зоне | Равномерное вытягивание без перекоса |

| Задиры на направляющей втулке | Течь масла, ускоренный износ нового сальника | Использование пластиковых/деревянных прокладок под инструмент |

| Попадание грязи в масляные каналы | Закупорка смазочной системы, износ распредвала | Закрытие открытых зон чистой ветошью после снятия крышки |

Утилизируйте старые сальники и очистительные материалы согласно экологическим нормам. Перед установкой новых уплотнений нанесите тонкий слой моторного масла на их внутреннюю кромку и посадочные места – это облегчит монтаж и защитит резину при первом запуске двигателя.

Правильная установка новых сальников на направляющие клапанов

Перед монтажом новых сальников тщательно очистите направляющие клапанов от нагара, грязи и остатков старого уплотнения. Используйте мягкую ветошь и очиститель, избегая абразивных материалов, способных повредить поверхности. Убедитесь, что посадочные места гладкие, без задиров или коррозии – это критично для герметичности.

Нанесите тонкий слой чистого моторного масла или специальной смазки на внутреннюю кромку нового сальника и внешнюю поверхность направляющей. Это облегчит посадку и предотвратит перекос или повреждение кромки уплотнения при установке. Никогда не используйте герметики или клеи – сальник должен фиксироваться за счет точной посадки.

Последовательность монтажа

- Наденьте сальник на специальную оправку (манжету) или переходную втулку, исключающую контакт кромки с острыми гранями направляющей.

- Аккуратно наживите уплотнение на направляющую, строго контролируя перпендикулярность положения. Перекос даже на 2-3° вызовет утечку масла.

- Равномерно запрессуйте сальник до упора, используя только оправку с плоским торцом, диаметр которой соответствует внешнему диаметру уплотнения. Ударные методы недопустимы!

- Проверьте глубину посадки: кромка сальника должна располагаться строго на предусмотренном производителем посадочном пояске направляющей.

После установки всех сальников проверьте легкость хода клапанов вручную – заедание свидетельствует о деформации уплотнения. Перед запуском двигателя дайте маслу 5-10 минут пропитать новые сальники, провернув коленвал стартером (с вынутыми свечами зажигания).

| Ошибка | Последствие |

|---|---|

| Загрязнение посадочной зоны | Неплотное прилегание, утечка масла |

| Перекос при запрессовке | Разрушение рабочей кромки, закусывание штока клапана |

| Использование неподходящего инструмента | Деформация металлической армирующей втулки |

| Отсутствие смазки | Приработка "на сухую", преждевременный износ |

Контроль посадки и герметичности после монтажа

После установки сальника клапана визуально проверьте правильность его расположения в сальниковой камере. Убедитесь, что уплотнение не перекошено, не имеет замятий или выступов за пределы посадочной зоны. Проверьте равномерность затяжки сальниковых втулок или натяжной гайки – перекос может привести к ускоренному износу и течи.

Прокрутите шпиндель клапана вручную на несколько оборотов в обоих направлениях. Движение должно быть плавным, без рывков, заеданий или чрезмерного усилия. Посторонние шумы (скрип, трение) указывают на неправильную установку или несоответствие размеров.

Методы проверки герметичности

Основные способы контроля целостности уплотнения:

- Гидравлическое испытание: Подайте рабочее давление среды в систему. Осмотрите область сальника на предмет капель или мокрых подтеков. Для агрессивных сред используйте воду или инертный газ.

- Мыльный раствор: Нанесите мыльную эмульсию на шток в зоне выхода из сальника. Подайте воздух под низким давлением (0.5-1 бар) в корпус клапана. Появление пузырей укажет на негерметичность.

- Контроль под сальниковую втулку: При наличии дренажного отверстия под сальниковой камерой проверьте отсутствие выхода среды через него – это сигнализирует о протечке через основное уплотнение.

Важные критерии оценки:

| Параметр | Норма | Отклонение |

|---|---|---|

| Температура сальника | Не выше +60°C | Перетяжка, недостаток смазки |

| Подсос воздуха (вакуумные системы) | Отсутствие пузырей при тесте | Разрежение в системе |

| Каплеобразование | Допустимо 1 капля/мин* | Поток или струя |

* Допустимая норма зависит от стандартов предприятия и типа среды.

При обнаружении течи немедленно остановите оборудование. Ослабьте натяжную гайку, аккуратно подтяните сальниковые втулки равномерно с двух сторон (если конструкция позволяет). Избегайте перетяжки – это разрушит набивку и повредит шток. Повторите проверку герметичности. При повторной неудаче – замените сальниковый комплект.

Особенности обкатки и первые проверки после замены

После установки нового сальника клапана обязательна щадящая обкатка для равномерной притирки уплотнения к штоку. Резкие нагрузки в этот период могут повредить поверхность сальника и вызвать преждевременную утечку рабочей среды.

Продолжительность обкатки зависит от типа механизма и рекомендаций производителя, но обычно составляет 30-60 минут работы на пониженных оборотах. Избегайте высокого давления и температурных скачков, давая уплотнению адаптироваться к рабочим условиям.

Ключевые этапы процедуры

Последовательность обкатки:

- Запустите агрегат на холостом ходу при минимальном рабочем давлении

- Плавно повышайте обороты до 50% от номинала в течение 10-15 минут

- Контролируйте температуру в зоне сальника – перегрев указывает на чрезмерное трение

- Совершите 5-7 циклов плавного нагружения/сброса давления для распределения смазки

Первичные проверки после обкатки:

- Визуальный осмотр на наличие подтеков рабочей жидкости или смазки

- Контроль температуры сальникового узла термометром или тепловизором

- Проверка герметичности мыльным раствором в местах соединений

- Анализ работоспособности: посторонние шумы, вибрации, плавность хода штока

При обнаружении дефектов немедленно остановите оборудование. Повторная затяжка сальника допустима только для набивных уплотнений и требует перепроверки всех параметров. Результаты первичной проверки зафиксируйте в журнале ТО.

Список источников

При подготовке материала о сальниках клапанов использовались специализированные технические ресурсы, гарантирующие точность информации по подбору и замене уплотнений. Акцент сделан на практические рекомендации производителей и инженерный опыт.

Ключевые источники включают документацию от лидеров отрасли, профильные издания и нормативы, регулирующие стандарты уплотнительных элементов. Это обеспечивает комплексное освещение темы для специалистов.

- Технические каталоги и руководства по монтажу от производителей сальников (Freudenberg Sealing Technologies, Trelleborg Sealing Solutions, Parker Hannifin)

- Отраслевые стандарты ГОСТ 15180-86 и ГОСТ 28105-89 по испытаниям уплотнений

- Учебные пособия: "Уплотнения вращающихся валов" (А.Г. Трачук), "Ремонт трубопроводной арматуры" (В.И. Гуревич)

- Журналы "Нефтегазовое дело" и "Современная промышленная безопасность" (архивы за 2020-2023 гг.)

- Протоколы испытаний сальниковых узлов НИИ "Гидропривод" (отчеты серии ТУ-38-5)

- Технические бюллетени ассоциаций ESA (European Sealing Association) и FSA (Fluid Sealing Association)

- Инженерные справочники по ремонту клапанной арматуры (разделы по уплотнительным системам)