Сальники - что это и где применяются

Статья обновлена: 01.03.2026

Сальники - специализированные уплотнительные элементы, предотвращающие утечку жидкостей, газов или сыпучих материалов в подвижных и неподвижных соединениях оборудования.

Эти устройства критически важны для герметизации вращающихся валов, штоков и осей в насосах, компрессорах, гидравлических системах и промышленных агрегатах.

Принцип работы основан на создании контролируемого давления упругого материала на подвижную деталь, обеспечивая изоляцию рабочей среды от внешней среды.

Определение сальникового уплотнения в технике

Сальниковое уплотнение – это тип контактного уплотнительного устройства, предназначенного для герметизации зазоров между вращающимся или поступательно движущимся элементом (например, валом, штоком) и неподвижным корпусом оборудования (насоса, клапана, компрессора). Его основная задача – предотвращение утечки рабочей среды (жидкости, газа, пара) из рабочей камеры или проникновения внешних загрязнений внутрь системы.

Ключевым конструктивным элементом сальника является сальниковая набивка – пластичный уплотнительный материал кольцевого сечения. Эта набивка помещается в специальную камеру – сальниковую коробку (сальниковую камеру), расположенную вокруг вала или штока. Для создания необходимого контактного давления набивка сжимается вдоль оси вала с помощью поджимного устройства, чаще всего представляющего собой набор из нескольких деталей.

Устройство и принцип действия

Типичная конструкция включает:

- Сальниковую коробку: Полость в корпусе агрегата.

- Сальниковую набивку: Несколько колец из упругого материала (асбест, графит, PTFE, углеродное волокно).

- Поджимное устройство: Обычно включает втулку (буксу), сальниковую втулку и накидную гайку или откидную крышку с болтами.

При затяжке поджимного устройства кольца набивки деформируются радиально, плотно прижимаясь к поверхности вала (штока) и стенкам коробки. Это создает лабиринт узких зазоров, препятствующих прямому проходу среды. Эффективность уплотнения зависит от правильного выбора набивки, равномерности затяжки и состояния поверхности вала.

Сальники относятся к компрессионным уплотнениям и требуют периодического обслуживания (подтяжки или замены набивки) из-за износа контактных поверхностей и усадки материала. Они широко применяются благодаря относительной простоте, ремонтопригодности и способности работать в сложных условиях (высокие температуры/давления, абразивные среды).

Базовый принцип действия сальниковых устройств

Сальниковое уплотнение функционирует за счет создания контролируемого радиального давления набивочного материала вокруг вращающегося или поступательно движущегося вала (штока). Это давление прижимает набивку к поверхности вала и стенкам сальниковой камеры (коробки), формируя барьер. Плотное прилегание деформируемого материала перекрывает микрозазоры, через которые возможна утечка рабочей среды.

Для поддержания необходимого контактного давления и компенсации износа набивки применяется поджимное устройство – обычно это фланцевая крышка с регулировочными болтами или гайкой. По мере износа сальника поджим усиливается, восстанавливая плотность прилегания. Эффективность уплотнения напрямую зависит от правильного подбора материала набивки, её равномерной установки и точной регулировки усилия поджатия.

Ключевые элементы рабочего цикла

- Приложение усилия: Регулируемая нагрузка от поджимного устройства передается на набивку.

- Деформация набивки: Материал сальника пластично деформируется, заполняя неровности вала и стенок коробки.

- Формирование барьера: Создаются зоны плотного контакта, блокирующие путь рабочей среде (жидкости/газу).

- Смазка и охлаждение: Трение частично снижается за счет смазывающих пропиток набивки или подачи внешней смазки.

- Компенсация износа: Систематическое подтягивание поджима возмещает утраченный объем набивки.

| Фактор | Влияние на принцип действия |

|---|---|

| Усилие поджатия | Слишком слабое – не обеспечивает герметичность; слишком сильное – вызывает перегрев и ускоренный износ |

| Свойства набивки | Пластичность, термостойкость и химическая инертность материала определяют эффективность заполнения зазоров и долговечность |

| Состояние вала/штока | Высокая чистота поверхности и отсутствие биения критичны для равномерного контакта и минимизации износа |

Ключевые компоненты сальниковой набивки

Сальниковая набивка формируется из комбинации материалов, совместно обеспечивающих герметизацию и защиту от рабочих сред. Каждый элемент выполняет специфическую функцию, критичную для долговечности и эффективности уплотнения.

Состав подбирается с учётом давления, температуры, типа вала и агрессивности среды. Компоненты взаимодополняют друг друга, компенсируя износ и сохраняя эластичность в динамических условиях.

Состав сальниковой набивки

- Базовые волокна (асбест, графит, PTFE, арамид) – несущий каркас, определяющий механическую прочность и термостойкость.

- Пропитки и смазки (силикон, дисульфид молибдена, синтетические масла) – снижают трение, отводят тепло от вала.

- Антиоксиданты – замедляют старение материалов при контакте с кислородом или химикатами.

- Металлические усилители (инконелевая проволока, фольга) – повышают стойкость к экстремальным давлениям и вибрациям.

- Антифрикционные присадки (графит, слюда) – создают скользящий слой, минимизирующий износ вала и набивки.

Асбест в сальниках: плюсы и современные альтернативы

Асбест исторически был ключевым материалом в производстве сальниковой набивки благодаря уникальным физико-химическим свойствам. Его волокна демонстрируют исключительную термостойкость (до +500°C), высокую механическую прочность и устойчивость к агрессивным средам, включая щелочи, кислоты и углеводороды. Низкая теплопроводность и способность к самосмазыванию при контакте с графитовой пропиткой обеспечивали надежное уплотнение валов в насосах, компрессорах и арматуре даже в экстремальных условиях эксплуатации.

Эластичность асбестовых волокон позволяла плотно заполнять сальниковые камеры, адаптируясь к биению вала, а доступная цена и простота изготовления делали материал экономически выгодным для массового применения. Однако выявленная канцерогенность асбестовой пыли привела к законодательным запретам на его использование (например, директива ЕС 1999/77/EC) и стимулировала поиск безопасных заменителей с сопоставимыми техническими характеристиками.

Современные альтернативные материалы

В индустрии сальниковых уплотнений асбест полностью заменен композитными материалами, сочетающими экологическую безопасность с улучшенными эксплуатационными параметрами:

- Углеродное волокно с графитом: Выдерживает температуры до +450°C, обладает выдающейся химической стойкостью и низким коэффициентом трения. Применяется в энергетике и химической промышленности.

- Арамид (кевлар): Механически прочен, устойчив к истиранию и вибрациям (+300°C). Широко используется в судостроении и транспорте.

- Стекловолокно с PTFE: Нечувствительно к кислотам и щелочам (+260°C), подходит для пищевой и фармацевтической отраслей благодаря инертности.

- Расширенный графит: Герметизирует микродефекты, термостоек (+400°C в инертной среде) и пластичен. Незаменим для пара и агрессивных газов.

- Керамические микроволокна: Работают при +1400°C в окислительных средах. Применяются в металлургии и ВПК.

Сравнение ключевых свойств материалов представлено в таблице:

| Материал | Макс. температура, °C | Химическая стойкость | Основные сферы применения |

|---|---|---|---|

| Асбест (исторически) | +500 | Высокая | Универсальная (запрещена) |

| Углеродное волокно | +450 | Очень высокая | Химия, энергетика |

| Арамид | +300 | Умеренная | Транспорт, судостроение |

| Стекловолокно+PTFE | +260 | Абсолютная | Пищепром, фармацевтика |

| Расширенный графит | +400* | Высокая | Паровая техника, газы |

* В инертной среде; в воздухе до +600°C с окислением.

Синтетические волокна для уплотнений (PTFE, кевлар)

Синтетические материалы кардинально расширили возможности сальниковых уплотнений, обеспечив работу в экстремальных условиях. PTFE (политетрафторэтилен) и кевлар (ароматический полиамид) стали ключевыми решениями благодаря уникальным физико-химическим свойствам, недостижимым для традиционных материалов вроде хлопка или асбеста.

Эти волокна позволяют создавать сальники для агрессивных сред, высоких температур и значительных механических нагрузок. Их применение повышает герметичность, долговечность узлов и безопасность оборудования, особенно в энергетике, химической промышленности и аэрокосмической отрасли.

Сравнительный анализ материалов

| Характеристика | PTFE | Кевлар |

|---|---|---|

| Температурный диапазон | -260°C до +260°C | -196°C до +370°C (кратковременно +500°C) |

| Химическая стойкость | Абсолютная инертность к кислотам, щелочам, растворителям | Устойчивость к маслам, топливу; чувствителен к сильным кислотам/щелочам |

| Механические свойства | Низкий коэффициент трения, высокая упругость | Предельная прочность на разрыв (в 5 раз выше стали) |

| Типичное применение | Химические реакторы, пищевое оборудование, вакуумные системы | Турбины, криогенные установки, высокооборотные насосы |

PTFE преимущественно используется в виде:

- Арамидные волокна для армирования

- Спеченные набивки с графитовой пропиткой

- Композитные манжеты для динамических уплотнений

Кевлар применяется в формах:

- Плетеные сальниковые набивки с терморасширенным графитом

- Комбинированные уплотнения с PTFE для высокого давления

- Антифрикционные прокладки в турбинных установках

Критически важно учитывать ограничения: кевлар теряет прочность при длительном контакте с паром, а PTFE подвержен холодной текучести под высокими нагрузками. Современные решения часто комбинируют оба материала, используя кевларовый сердечник с PTFE-оболочкой для синергетического эффекта.

Правила подбора размера сальника под вал

Точное соответствие геометрических параметров сальника и вала критически важно для обеспечения герметичности и долговечности уплотнения. Основной акцент делается на диаметральные размеры, так как зазор между валом и корпусом напрямую влияет на эффективность работы сальникового узла.

Неправильно подобранный размер приводит к ускоренному износу, протечкам смазочных материалов или охлаждающих жидкостей, а также к повреждению поверхности вала. Измерения вала и посадочного места должны выполняться с высокой точностью с использованием калиброванных инструментов.

Ключевые параметры для выбора

При подборе ориентируются на три основных размера:

- Диаметр вала (d) – измеряется в миллиметрах в зоне установки сальника микрометром или штангенциркулем. Допустимое отклонение ±0,1 мм.

- Диаметр посадочного отверстия (D) – внутренний диаметр корпуса (например, корпус подшипника или крышки), куда запрессовывается сальник. Замеряется нутромером.

- Высота (ширина) сальника (B) – определяется глубиной посадочного места и не должна превышать её.

Практические рекомендации

Соблюдайте следующие правила при выборе и проверке:

- Диаметр сальника dсальн должен строго соответствовать dвала (номинальный размер). Например, для вала Ø40 мм требуется сальник с d=40 мм.

- Посадочный диаметр корпуса Dкорп должен быть равен Dсальн с допуском на натяг (обычно +0,2...+0,3 мм для обеспечения плотной посадки).

- При значительном износе вала используйте ремонтные сальники с увеличенной толщиной губки или восстанавливайте поверхность вала напылением/шлифовкой.

- Учитывайте температурное расширение материалов: для высокотемпературных применений (+100°C и выше) может потребоваться коррекция размеров.

Таблица типовых несоответствий и последствий

| Ошибка подбора | Результат |

|---|---|

| dсальн > dвала | Недостаточное радиальное давление губы на вал, протечки |

| dсальн < dвала | Перегрев, ускоренный износ губы, деформация каркаса |

| Dсальн > Dкорп | Невозможность запрессовки, повреждение корпуса или сальника |

| Dсальн < Dкорп | Выпадение сальника под нагрузкой, вибрация, течь |

Важно: При установке новых сальников на старые валы всегда проверяйте состояние поверхности вала – биение, риски и выработка не должны превышать 0,1 мм. Для сложных условий применяйте сальники с пыльниками или пружинными кольцами.

Ручная нарезка сальникового шнура: инструкция

Правильная нарезка сальникового шнура критична для обеспечения герметичности и долговечности уплотнения. Ошибки при подготовке приводят к перекосу сальникового узла, ускоренному износу и протечкам рабочей среды.

Подготовьте инструменты: острый нож с тонким лезвием (сапожный или канцелярский), шаблон из плотного картона или пластика с отверстием, равным диаметру штока/вала, штангенциркуль для контроля размеров. Убедитесь в чистоте рабочей зоны и отсутствии загрязнений на шнуре.

Пошаговый алгоритм нарезки

- Определите длину заготовки:

- Измерьте диаметр сальниковой камеры (D) штангенциркулем

- Рассчитайте длину по формуле: L = π × D + (10-15 мм) (припуск на стыковку)

- Выполните разметку:

- Намотайте шнур на шаблон без натяга

- Отметьте место реза маркером, добавив технологический припуск

- Отрежьте элементы:

- Фиксируйте шнур в тисках через мягкие прокладки

- Режьте под углом 45° одним движением ножа

- Контролируйте чистоту среза – торцы должны быть гладкими без бахромы

Контроль качества

| Параметр | Требование | Метод проверки |

|---|---|---|

| Длина колец | Точность ±0.5 мм | Замер штангенциркулем по внутреннему диаметру |

| Торцевой стык | Плотное прилегание без зазоров | Визуальный осмотр при сжатии |

| Геометрия | Отсутствие перекосов и деформаций | Установка на калиброванный шток |

Собранные кольца должны укладываться в камеру с легким натягом. При монтаже чередуйте стыки соседних элементов со смещением на 90-120°. Для асбестовых и графитовых шнуров используйте СИЗ при резке – волокнистые материалы требуют защиты органов дыхания.

Методы установки сальников в насосное оборудование

Правильная установка сальниковых уплотнений напрямую влияет на герметичность и ресурс насосного оборудования. Технология монтажа варьируется в зависимости от типа сальника (мягкие набивочные, механические) и конструкции узла.

Ключевыми факторами являются соблюдение чистоты поверхностей, точное позиционирование элементов и контроль усилия затяжки. Нарушение процедуры приводит к перегреву, утечкам перекачиваемой среды и преждевременному износу вала.

Основные методы монтажа

Для сальниковой набивки применяют метод послойной укладки:

- Очистка сальниковой камеры от остатков старой набивки и загрязнений

- Последовательная укладка колец с поворотом стыков на 90° относительно предыдущего слоя

- Поэтапная затяжка сальниковой втулки после монтажа каждых 2-3 колец

- Контроль теплового зазора (допуск 0.1-0.3 мм) между валом и набивкой

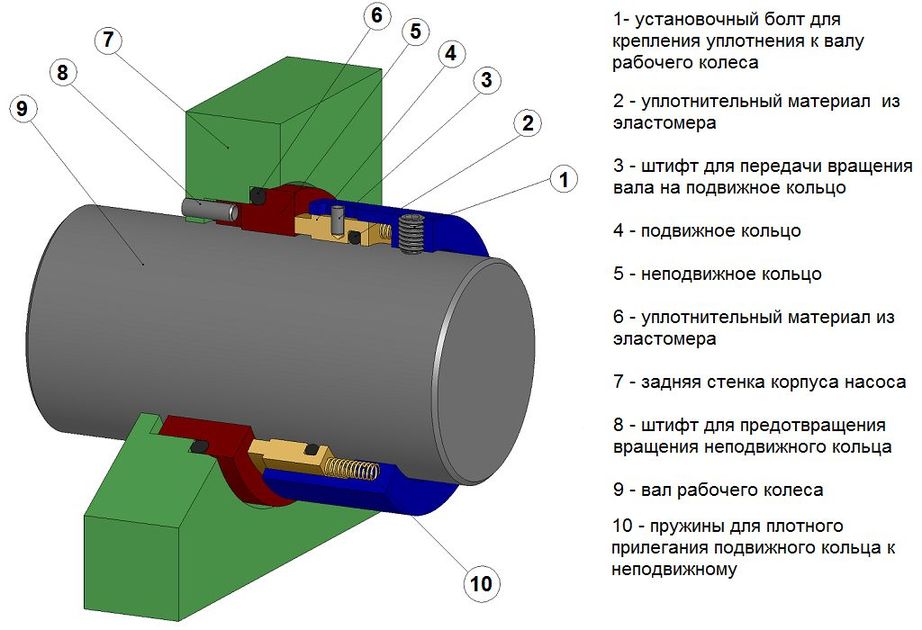

Установка механических сальников включает:

- Проверку биения вала (не более 0.05 мм)

- Фиксацию статического кольца в корпусе с применением герметика

- Монтаж вращающейся части на вал с соблюдением соосности

- Регулировку осевого прижима пружинами согласно паспортным данным

Сравнение методов фиксации:

| Тип сальника | Инструмент | Контрольный параметр |

| Набивочный | Монтажная втулка, динамометрический ключ | Утечка 10-60 капель/мин при запуске |

| Механический | Индикатор соосности, глубиномер | Отсутствие сухого трения после запуска |

После монтажа обязательна пробная обкатка с постепенным увеличением давления. Для набивочных уплотнений выполняют подтяжку после прогрева, избегая пережатия. Механические сальники не требуют обслуживания при правильной установке.

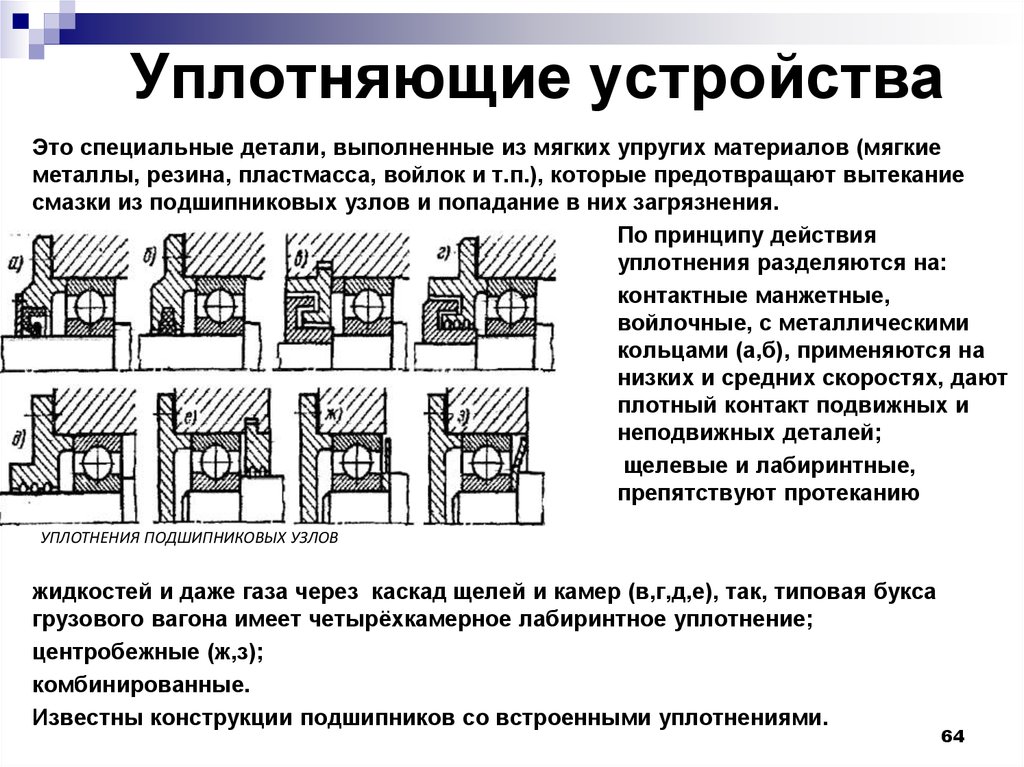

Способы уплотнения вращающихся валов электродвигателей

Основные методы уплотнения вращающихся валов направлены на предотвращение утечек смазочных материалов из корпуса двигателя и защиты внутренних узлов от попадания абразивных частиц, влаги или химических сред. Надёжность уплотнения напрямую влияет на ресурс подшипниковых узлов и стабильность работы оборудования.

Выбор конкретного способа зависит от скорости вращения вала, типа смазки (масло или консистентная), давления внутри корпуса, температуры эксплуатации и требований к герметичности. Ошибки в подборе сальников приводят к перегреву, загрязнению подшипников и преждевременному выходу двигателя из строя.

Распространённые методы уплотнения

- Манжетные сальники (сальники радиальные): Резиновые или полиуретановые уплотнения с пружинным поджимом. Применяются при скоростях до 15 м/с и температуре до 120°C. Требуют гладкой поверхности вала.

- Бесконтактные лабиринтные уплотнения: Система канавок и выступов, создающая сложный путь для среды. Используются при высоких скоростях и температурах. Эффективны в комбинации с отжимными кольцами для отвода загрязнений.

- Торцевые (механические) уплотнения: Пара колец (одно вращается с валом, второе статично), прижатых друг к другу полированной поверхностью. Обеспечивают высокую герметичность для жидкостей и газов при скоростях до 50 м/с.

- Щелевые уплотнения с масляной ванной: Кольцевой зазор, заполненный маслом. Защищает от пыли при низком перепаде давления.

- Комбинированные системы: Сочетание манжетного сальника с лабиринтом или двух манжет (например, для разделения смазки и антифриза).

| Тип уплотнения | Макс. скорость (м/с) | Тип смазки | Особенности |

|---|---|---|---|

| Манжетный сальник | 8-15 | Материал, консистентная | Низкая стоимость, простота замены |

| Лабиринтное | >20 | Любая | Нет износа, требует точной сборки |

| Торцевое | до 50 | Жидкая | Высокая герметичность, дороже аналогов |

При монтаже важен правильный подбор размера сальника, чистоты поверхности вала (шероховатость Ra ≤ 0.8 мкм), смазка густым составом при установке и контроль биения. Для агрессивных сред используют сальники из FKM (фторкаучука) или PTFE, в пищевой промышленности – EPDM или силикон.

Применение сальников на штоках запорной арматуры

Сальниковые узлы являются ключевым элементом герметизации подвижных соединений в запорной арматуре – задвижках, клапанах и кранах. Они предотвращают утечку рабочей среды (жидкости, газа, пара) вдоль штока при его перемещении во время открытия или закрытия устройства. Конструктивно сальник устанавливается в специальной камере (сальниковой коробке), расположенной вокруг штока, и формирует уплотнение за счет сжатия набивки прижимной втулкой или гайкой.

Эффективность сальникового уплотнения напрямую определяет безопасность эксплуатации и экологическую защиту. Качественно смонтированный и обслуживаемый сальник обеспечивает длительную герметичность даже при высоких давлениях и температурах, а также при работе с агрессивными или абразивными средами. Регулировка сальниковой набивки позволяет оперативно устранять возникающую протечку без демонтажа арматуры.

Основные функции и особенности применения

На штоках запорной арматуры сальники выполняют следующие критически важные задачи:

- Герметизация подвижного соединения: Блокировка пути выхода рабочей среды из корпуса арматуры по зазору между штоком и корпусом.

- Компенсация износа: Возможность подтяжки набивки для восстановления герметичности по мере износа уплотнительного материала.

- Защита штока: Предотвращение попадания внешних загрязнений (пыль, грязь, влага) внутрь арматуры и снижение коррозии штока.

- Снижение трения: Правильно подобранная и смазанная набивка обеспечивает плавное перемещение штока с приемлемым усилием.

Эксплуатационные требования к сальникам штоков включают:

- Стойкость набивки к рабочей среде (химическая инертность).

- Термостойкость в диапазоне рабочих температур арматуры.

- Достаточная эластичность для сохранения контакта со штоком при вибрациях и биениях.

- Низкий коэффициент трения для обеспечения легкости управления арматурой.

- Долговечность и ремонтопригодность узла.

| Тип набивки | Типичные среды применения | Макс. темп. (°C) | Макс. давление (бар) |

|---|---|---|---|

| Асбестовая (с пропиткой) | Вода, пар, масла, слабые кислоты/щелочи | ~500 | ~100 |

| Графитовая | Агрессивные хим. среды, пар высоких параметров | ~600 | >200 |

| PTFE (тефлон) | Агрессивные среды, пищевая промышленность | ~260 | ~100 |

| Углеродное волокно | Широкий спектр, включая абразивные среды | ~400 | >200 |

Монтаж сальника требует точной нарезки колец набивки "в размер", их установки со смещением стыков на 90°-120° и равномерной затяжки сальниковой гайки для создания равномерного радиального давления. Чрезмерная затяжка приводит к перегреву, ускоренному износу штока и набивки, затруднению хода арматуры. Недостаточная затяжка вызывает протечки среды. Регулярная проверка и обслуживание (подтяжка, добавление или замена набивки) – обязательные условия надежной и долговечной работы узла.

Особенности уплотнения поршней в гидроцилиндрах

Уплотнение поршня гидроцилиндра предотвращает перетечки рабочей жидкости между напорной и сливной полостями, обеспечивая КПД и точность позиционирования. Конструкция должна выдерживать высокое давление (до 700 бар в спецтехнике), динамические нагрузки, вибрации и агрессивные среды. Неправильный выбор уплотнений ведет к потерям мощности, загрязнению гидросистемы и преждевременному выходу цилиндра из строя.

Ключевой особенностью является двухконтурная система уплотнения: основной контур для рабочего давления и грязесъемник (скребок) для защиты от абразивов. Используются комбинации материалов (полиуретан, фторкаучук, PTFE) с металлическими направляющими, что обеспечивает нулевое трение при старте, износостойкость и стабильность характеристик в диапазоне температур от -40°C до +110°C.

Типы уплотнительных систем

Распространенные решения включают:

- Комбинированные манжеты (PU+PTFE): полиуретановый эластомер для герметизации, тефлоновые кольца для снижения трения.

- Наборные поршневые узлы: раздельные направляющие кольца (капролон), уплотнения давления (NBR), торцевые прокладки.

- Однокомпонентные уплотнения (например, Glyd Ring): PTFE-кольца с эластомерным акселератором для компенсации износа.

| Фактор влияния | Требования к уплотнению |

|---|---|

| Давление | Сопротивление экструзии, отсутствие выдавливания в зазоры |

| Температура | Сохранение эластичности и геометрии при нагреве/охлаждении |

| Скорость | Минимизация трения, предотвращение эффекта "stick-slip" |

| Среды | Химическая стойкость к маслам, эмульсиям, HFA-жидкостям |

Критически важны точность обработки поверхности штока/гильзы (Ra ≤ 0,2 мкм) и контроль радиального зазора. Для цилиндров двустороннего действия применяют симметричные уплотнения, для односторонних – комбинацию основного уплотнения и обратного клапана. Современные тренды включают бесконтактные лабиринтные уплотнения для высокоскоростных цилиндров и керамические напыления для увеличения ресурса.

Сальники в системах охлаждения автомобильных двигателей

В системе охлаждения двигателя сальники обеспечивают герметичность соединений вращающихся валов насосов и помп. Наиболее критичным является уплотнение вала водяного насоса, который отвечает за циркуляцию антифриза через рубашку охлаждения блока цилиндров и радиатор. Неисправность сальника приводит к утечке охлаждающей жидкости, что вызывает перегрев двигателя и риск серьезных повреждений: деформации ГБЦ, заклинивания поршней или разрушения подшипников.

Конструктивно сальник помпы представляет собой комбинированное устройство с резиновым уплотнителем и металлической пружиной, обеспечивающей равномерный прижим к валу. Для повышения износостойкости рабочая кромка выполняется из графита или керамики. Современные сальники дополнительно оснащаются защитными кольцами, предотвращающими попадание абразивных частиц из охлаждающей жидкости в зону контакта.

Особенности работы и обслуживания

Основные факторы, влияющие на ресурс сальника помпы:

- Качество охлаждающей жидкости – загрязнения или неподходящий состав вызывают ускоренный износ

- Температурные нагрузки – перегрев двигателя выше +120°С разрушает резиновые элементы

- Механические воздействия – вибрации или перекос при установке нарушают геометрию уплотнения

Признаки износа сальника:

- Появление течи антифриза в районе шкива помпы

- Характерный свист при запуске двигателя из-за подсыхания уплотнительных поверхностей

- Белые следы кристаллизовавшегося антифриза на корпусе насоса

| Параметр | Средний ресурс | Последствия несвоевременной замены |

|---|---|---|

| Оригинальный сальник | 80 000–120 000 км | Разрушение подшипника помпы, обрыв ремня ГРМ |

| Аналог среднего качества | 40 000–60 000 км | Потеря охлаждающей жидкости, перегрев двигателя |

Замену сальника рекомендуется совмещать с установкой новой помпы и антифриза. Игнорирование течи приводит к катастрофическим последствиям: при утечке более 15% объема охлаждающей жидкости температура двигателя в критических режимах достигает +140°С за 2–3 минуты. Использование герметиков для устранения течи временно маскирует проблему, но ускоряет износ уплотнения из-за засорения каналов системы охлаждения.

Уплотнение валов редукторов промышленного оборудования

Уплотнения валов редукторов предотвращают утечку смазочных материалов (масла, смазки) из корпуса и защищают внутренние узлы от проникновения абразивных частиц, влаги и других внешних загрязнений. Надежная герметизация критична для сохранения требуемого уровня масла, обеспечения смазки шестерен, подшипников и других трущихся пар, что напрямую влияет на КПД, ресурс и безотказность оборудования.

Неэффективное уплотнение приводит к быстрой деградации смазки из-за загрязнения, повышенному износу деталей, перегреву, заклиниванию механизмов и дорогостоящим простоям на ремонт. Требования к сальникам включают стойкость к рабочим средам (маслам, температуре, давлению), износостойкость, способность компенсировать биения вала и незначительные смещения.

Типы уплотнений и их применение

Основные виды сальников, используемых в редукторах:

- Манжетные сальники (сальники типа "губа"): Наиболее распространены. Резиновая манжета с пружинным поджатием обеспечивает контакт с валом. Применяются при умеренных скоростях вращения и давлениях. Материалы: NBR (нитрильный каучук), FKM (фторкаучук) для агрессивных сред.

- Механические торцевые уплотнения: Состоят из двух прецизионных колец (вращающегося и неподвижного), прижатых друг к другу. Обеспечивают герметичность при высоких скоростях и давлениях. Используются в мощных редукторах, турбомашинах.

- Лабиринтные уплотнения: Не контактируют с валом напрямую. Создают сложный путь для проникновения загрязнений/утечки масла за счет серии выступов и канавок. Применяются в комбинации с другими типами или в условиях низкого давления/чистых сред.

- Сальниковые набивки: Уплотнительный материал (графит, асбест, PTFE-нить) набивается в камеру и поджимается втулкой. Требуют периодической подтяжки. Используются реже из-за трения и износа вала.

Ключевые факторы выбора сальника:

| Фактор | Влияние |

| Скорость вращения вала (м/с) | Определяет тип (манометры для низких/средних, торцевые для высоких), материал (износостойкость). |

| Температура | Термостойкость материала уплотнения (NBR ~ -40°C до +100°C, FKM ~ -20°C до +200°C). |

| Тип смазки | Химическая совместимость материала сальника с маслом/смазкой. |

| Степень загрязнения среды | Определяет необходимость грязеотражающих колец или комбинированных уплотнений. |

Для повышения надежности часто применяют комбинации: манжетный сальник + лабиринт или грязеотражательное кольцо со стороны внешней среды. Регулярный мониторинг состояния уплотнений (течь, загрязнение) и своевременная замена по регламенту - обязательные условия длительной эксплуатации редуктора.

Сальниковые камеры на судовых гребных валах

Сальниковые камеры на гребных валах судов служат для герметизации зоны прохода вала через корпус судна. Их основная задача – предотвращение попадания забортной воды внутрь корпуса при одновременном обеспечении свободного вращения гребного вала. Конструктивно камера представляет собой полый цилиндр, закреплённый в дейдвудной трубе корпуса, внутри которой размещается уплотнительный сальниковый узел.

Эксплуатация таких устройств происходит в экстремальных условиях: постоянное воздействие солёной воды, гидродинамические нагрузки, вибрации и трение. Поэтому материалы уплотнений выбираются с высокой износостойкостью и коррозионной устойчивостью. Традиционно применяются сальники набивного типа из пропитанных волокон (асбест, графит, тефлон), хотя современные суда всё чаще оснащаются механическими торцевыми уплотнениями.

Ключевые особенности и требования

Конструкция сальниковой камеры должна обеспечивать:

- Возможность регулировки силы прижима набивки к валу для компенсации износа

- Наличие системы подачи смазки для снижения трения и отвода тепла

- Дублирование уплотнений (двойная набивка) для повышения надёжности

- Доступность для технического обслуживания в стеснённых условиях машинного отделения

Эксплуатационные ограничения: допустимая протечка через сальник составляет 10-15 капель в минуту на ходу судна – это необходимо для смачивания и охлаждения трущихся поверхностей. Превышение этого значения указывает на износ набивки или нарушение регулировки.

| Тип уплотнения | Ресурс работы | Особенности обслуживания |

| Набивной сальник | 1-2 года | Требует периодической подтяжки и замены набивки |

| Механическое торцевое уплотнение | 5+ лет | Не требует регулировок в процессе эксплуатации |

Критические факторы эффективности: точность центровки вала, отсутствие биений, чистота смазывающей жидкости (обычно забортная вода или пресная вода под давлением). При нарушении этих условий происходит ускоренный износ уплотнительных поверхностей и рост температуры в зоне трения.

- Контроль состояния: ежесменная проверка температуры сальниковой камеры (норма: +5...10°С к температуре забортной воды) и интенсивности протечки

- Техническое обслуживание: подтяжка нажимной втулки при увеличении протечки, замена набивки при её затвердевании или механическом повреждении

- Ремонтные работы: при замене набивки требуется точная нарезка колец по диаметру вала с косым стыком (45°), укладка со смещением стыков на 90-120°

Технология уплотнения мешалок химических реакторов

Сальниковые узлы мешалок герметизируют вал в точке его выхода из корпуса реактора, предотвращая утечку рабочих сред (агрессивных химикатов, токсичных веществ, газов под давлением). Конструктивно они представляют корпусную камеру с кольцевым пространством вокруг вала, заполняемым уплотнительным материалом. Набивка последовательно обжимается по оси шпинделя регулировочной гайкой или грундбуксой, создавая радиальное давление на вал и стенки камеры.

Эффективность уплотнения напрямую зависит от правильного подбора сальникового наполнителя, учитывающего химическую совместимость со средой, температурный режим, давление и скорость вращения вала. Применяются терморасширенный графит, арамидные волокна, PTFE-нить или комбинированные материалы. Критическое значение имеет равномерность подтяжки и контроль степени сжатия для минимизации трения и перегрева без потери герметичности.

Ключевые особенности и требования

- Многослойная набивка – кольца набивки устанавливаются со смещением стыков на 90° для перекрытия каналов утечки.

- Системы охлаждения/смазки – ввод уплотнительной жидкости (техническая вода, глицерин) в сальниковую камеру для отвода тепла и снижения износа.

- Защитные втулки – съемные гильзы на валу в зоне контакта с набивкой для предотвращения эрозии основного вала.

- Контрольные патрубки – отводы для проверки герметичности и диагностики состояния набивки под давлением.

| Тип набивки | Темп. диапазон | Хим. стойкость | Макс. давление (МПа) |

| Графитовая | -200°C...+600°C | Универсальная | 25 |

| PTFE (тефлон) | -50°C...+260°C | Высокая (кроме фтора) | 10 |

| Арамидная | -50°C...+300°C | Ограниченная (щелочи/кислоты) | 35 |

Обслуживание включает периодическую подтяжку сальника для компенсации усадки набивки и полную замену уплотнения при критическом износе. Монтаж требует точной калибровки осевого усилия: перетяжка провоцирует перегрев и деформацию вала, недотяжка ведет к протечкам. Современные решения дополняют сальники бесконтактными лабиринтными уплотнениями или сильфонными компенсаторами для снижения нагрузки на набивку.

Требования к сальникам в пищевом производстве

Основной приоритет – абсолютная безопасность для контакта с продуктами. Уплотнения не должны выделять токсичные вещества, влиять на органолептические свойства (вкус, запах) и обязаны соответствовать международным стандартам FDA, EU 1935/2004, 3-A Sanitary Standards.

Критически важна устойчивость к агрессивным средам: кислотам, щелочам, жирам, растворам для CIP-мойки (горячие щелочи и кислоты). Материалы должны сохранять эластичность и герметичность в широком температурном диапазоне (от глубокой заморозки до стерилизации паром).

Ключевые критерии выбора

- Сертифицированные материалы: EPDM, силикон (VMQ), PTFE (тефлон), FFKM. Запрещены NBR (нитрил) и материалы с пластификаторами.

- Поверхностное качество: Гладкая, непористая структура (Ra ≤ 0,8 мкм) для предотвращения адгезии бактерий и облегчения очистки.

- Устойчивость к истиранию: Минимизация частиц износа в продукт при трении вала.

- Конструктивная гигиеничность: Отсутствие зазоров, полостей, "мертвых зон". Предпочтение цельнометаллическим пружинам (незащищенная проволока недопустима).

| Фактор воздействия | Рекомендуемый материал | Критическое свойство |

|---|---|---|

| Высокие температуры (пар, стерилизация) | FFKM (перфторэластомер), силикон | Термостойкость до +250°C |

| Жиры/масла | FKM (фторкаучук), PTFE | Набухание ≤ 10% |

| Кислоты/щелочи (CIP) | EPDM, PTFE, FFKM | Химическая инертность |

Обязательна установка сальников с соблюдением принципов гигиенического дизайна: доступность для визуального контроля, демонтажа и замены без разборки агрегата. Требуется валидация чистки и дезинфекции узла уплотнения.

Защита насосов от утечек агрессивных химикатов

Сальниковые уплотнения являются ключевым барьером против протечек агрессивных химикатов в насосах. Они герметизируют вал, предотвращая контакт опасных сред с окружающей средой и персоналом. Для химически активных веществ критичен правильный выбор материалов набивки, исключающий коррозию, разбухание или разрушение уплотнителя под воздействием перекачиваемой среды.

Двойные сальниковые системы с промывочной полостью обеспечивают дополнительную защиту: в промежуточную зону подается нейтральная жидкость под давлением, создающая буфер между агрессивным агентом и атмосферой. Этот метод исключает прямое проникновение химикатов наружу даже при износе основного уплотнения.

Методы повышения надежности

- Материалы набивки: PTFE, графит или арамидные волокна для устойчивости к кислотам, щелочам и растворителям.

- Системы охлаждения: змеевики или рубашки вокруг сальниковой камеры для отвода тепла, снижающего ресурс уплотнений.

- Автоматические поджимы: пружинные механизмы для компенсации износа набивки без ручной регулировки.

- Контрольные дренажи: отвод утечек в безопасные емкости с датчиками обнаружения.

| Химикат | Рекомендуемая набивка | Дополнительные меры |

|---|---|---|

| Серная кислота | PTFE + графит | Промывка водой под давлением |

| Хлорсодержащие соединения | Арамидное волокно | Двойной сальник с азотной завесой |

| Щелочные растворы | Графитовая нить | Охлаждающие рубашки |

Регулярный мониторинг температуры сальниковой камеры и визуальная проверка на наличие подтеканий обязательны для предупреждения аварий. Применение бессальниковых насосов (магнитных или герметичных) рассматривается как альтернатива при работе с высокоагрессивными средами.

Предотвращение проникновения абразивов в подшипники

Абразивные частицы (пыль, грязь, металлическая стружка) представляют крайне серьёзную угрозу для подшипников качения и скольжения. Их проникновение в зону трения приводит к быстрому абразивному износу дорожек качения, тел качения, сепараторов и шеек валов. Это вызывает повышенный шум, вибрации, перегрев и катастрофическое сокращение ресурса узла вплоть до заклинивания.

Эффективная защита подшипниковых узлов от абразивного загрязнения является критически важной задачей, особенно в условиях эксплуатации в запылённых средах (строительная, горнодобывающая, сельскохозяйственная техника, металлообработка). Основным барьером на пути абразивов служат правильно подобранные и установленные сальниковые уплотнения.

Ключевые стратегии и типы уплотнений

Для максимально надёжной защиты применяют комплексный подход, часто комбинируя несколько типов уплотнений:

- Контактные сальники: Резиновые (NBR, FKM, ACM) или полиуретановые манжетные уплотнения (радиальные сальники). Их упругая кромка плотно прилегает к валу, создавая физический барьер. Требуют смазки в зоне контакта.

- Лабиринтные уплотнения: Не контактируют с валом. Создают сложный извилистый путь для частиц, эффективны при высоких скоростях и температурах, но менее эффективны против мелкой пыли без доп. защиты.

- Щелевые уплотнения: Простые кольцевые зазоры с минимальным радиальным зазором. Часто используются как первая линия обороны в комбинации с другими типами.

- Комбинированные уплотнения: Сочетают преимущества разных типов (например, радиальный сальник + лабиринт или пыльник).

- Дополнительные меры:

- Защитные кожухи и пыльники: Прикрывают узел снаружи от прямого попадания крупных частиц и стружки.

- Смазка с противозадирными присадками: Помогает вымывать случайно попавшие частицы из зоны контакта.

- Системы подачи чистого воздуха: Создают избыточное давление внутри узла, препятствуя всасыванию загрязнённой среды (актуально для редукторов).

Выбор конкретного типа сальника зависит от агрессивности среды (размер и концентрация частиц), скорости вращения вала, температуры, давления, типа смазки и требуемого срока службы. Регулярное обслуживание (контроль состояния уплотнений, своевременная замена, пополнение/замена смазки) является обязательным условием для поддержания их эффективности в борьбе с абразивным износом.

Сальниковые узлы в водопроводных задвижках

Сальниковый узел служит критически важным элементом конструкции водопроводных задвижек, обеспечивающим герметизацию места выхода шпинделя или штока из корпуса арматуры. Его основная задача – предотвращение утечек рабочей среды (воды, пара, реагентов) вдоль подвижных деталей при многократном открытии/закрытии затвора. Надежность этого уплотнения напрямую влияет на эксплуатационную безопасность и ресурс трубопроводной системы.

Конструктивно узел формируется сальниковой камерой (коробкой) – кольцевой полостью вокруг штока, заполняемой уплотнительным материалом – сальниковой набивкой. Набивка последовательно укладывается кольцами и уплотняется сверху прижимной втулкой (сальниковой гайкой или накидной крышкой с болтами). Сила прижатия регулируется для обеспечения оптимального контакта с поверхностью штока без избыточного трения.

Ключевые особенности и компоненты

- Набивочные материалы: Асбест (графитированный), PTFE (тефлон), углеродное волокно, терморасширенный графит. Выбор зависит от давления, температуры воды и химической агрессивности среды.

- Дополнительные элементы: Втулки распределения давления, защитные втулки-вкладыши для штока, уплотнительные кольца под крышкой сальника.

- Механизм подтяжки: Гайка сальника (для малых DN) или фланец с шпильками (для крупных задвижек). Регулярная подтяжка компенсирует усадку набивки.

Принцип работы основан на создании радиального давления набивки на шток и стенки камеры. При затяжке сальникового узла материал пластически деформируется, заполняя микрозазоры и формируя барьер для жидкости. Правильная регулировка обеспечивает минимальную утечку-смачивание штока для снижения трения и отвода тепла.

| Проблема | Причина | Решение |

|---|---|---|

| Каплеобразная утечка | Усадка набивки, недостаточная затяжка | Регулировка гайки/фланца (без перетяжки) |

| Струйная течь | Износ набивки, повреждение штока | Замена сальникового комплекта, шлифовка штока |

| Заедание штока | Перетяжка, высыхание смазки | Ослабление узла, набивка со смазкой |

Для долговечной работы необходимо: использовать набивку, совместимую с параметрами среды; контролировать чистоту и гладкость штока; выполнять периодическую подтяжку узла; избегать перекоса при монтаже. Отказ сальника ведет к потерям воды, коррозии штока и выходу задвижки из строя.

Регулировка прижима сальника в процессе эксплуатации

Регулировка силы прижима сальникового уплотнения – обязательная процедура в течение всего срока службы оборудования. Необходимость возникает из-за естественного износа набивки, её уплотнения под нагрузкой и температурной деформации компонентов. Правильная регулировка обеспечивает герметичность без перегрева вала и преждевременного выхода уплотнения из строя.

Подтяжка выполняется постепенным поджатием сальниковых гаек или болтов крепления крышки через равные промежутки времени. Критически важно избегать чрезмерного усилия, вызывающего перегрев вала из-за трения, ускоренный износ набивки и повреждение поверхности вала. Контроль осуществляется по каплепадению рабочей среды (1-2 капли в минуту для жидкостей) или температуре корпуса сальниковой камеры.

Ключевые аспекты регулировки

Последовательность действий:

- Ослабить контргайку (при наличии)

- Равномерно подтянуть основные гайки/болты на 1/6–1/4 оборота крест-накрест

- Запустить агрегат и проверить герметичность/температуру

- При необходимости повторить подтяжку после прогрева

- Зафиксировать контргайкой

Признаки неправильной регулировки:

- Слабое поджатие: Утечка среды, эрозия набивки

- Чрезмерное поджатие: Потемнение/дым набивки, нагрев вала >70°C

| Параметр | Норма | Последствия нарушения |

|---|---|---|

| Утечка жидкости | 1-2 капли/мин | Загрязнение или потеря среды |

| Температура корпуса | +10-20°C к температуре среды | Карбонизация набивки, повреждение вала |

| Частота подтяжки | Через 4-8 ч после запуска, далее по графику ТО | Аварийный износ уплотнения |

Симптомы износа сальниковых уплотнений

Видимая утечка рабочей среды (масла, смазки, жидкости или газа) в зоне установки сальника является основным признаком износа. Интенсивность может варьироваться от незначительного просачивания до интенсивного подтекания, приводящего к потере смазки или загрязнению окружающих узлов. Утечка часто сопровождается образованием масляных пятен на корпусе оборудования или под ним.

Появление посторонних шумов (шипения, свиста) в области сальника указывает на выход газов или жидкостей через повреждённое уплотнение. Повышенное трение изношенного сальника о вал может также вызывать скрежет или гул, особенно при изменении режимов работы вращающихся механизмов.

Дополнительные признаки дефекта

- Загрязнение смазочного материала – проникновение пыли, абразивов или влаги через повреждённый сальник, видимое при анализе отработки.

- Люфт вала – чрезмерный радиальный или осевой зазор, возникающий из-за потери уплотнением эластичности и плотного прилегания.

- Перегрев узла – локальное повышение температуры в месте установки сальника вследствие возросшего трения.

- Деформация корпуса – коробление или трещины на внешней части уплотнения, заметные при визуальном контроле.

- Изменение цвета сальника – потемнение, выгорание или растрескивание материала, вызванные старением или перегревом.

Критические последствия игнорирования симптомов: ускоренный износ подшипников и шеек вала из-за потери смазки и попадания абразивов, снижение КПД оборудования, риск заклинивания вращающихся частей и полного выхода узла из строя.

Последствия перетяжки сальниковой набивки

Избыточное усилие затяжки сальниковой набивки провоцирует критическое увеличение силы трения между уплотнением и валом (штоком). Это вызывает интенсивный местный нагрев, достигающий температур, при которых материал набивки теряет структурную целостность и смазочные свойства. Перегрев ускоряет карбонизацию графитовых или выгорание органических компонентов уплотнения.

Чрезмерное сжатие набивки снижает ее эластичность и способность к микроподстройке под колебания вала. Вместо равномерного распределения контактного давления по длине сальниковой камеры возникают локальные зоны перенапряжения. Это нарушает формирование стабильного смазочного слоя, необходимого для минимизации износа.

Основные негативные эффекты

- Ускоренный износ вала/штока: Сухое трение и перегрев приводят к образованию задиров, канавок и эллипсности на поверхности вращающихся или поступательно движущихся деталей.

- Разрушение набивки: Потеря смазки, рассыпание, растрескивание или обугливание материала. Утрата герметизирующих свойств и необходимость частой замены.

- Повышенное энергопотребление: Значительное увеличение момента сопротивления вращению вала из-за высокого трения, приводящее к перегрузке приводных двигателей.

- Деформация или поломка оборудования: Перекосы вала, изгибающие моменты на подшипники, риск заклинивания вращающихся узлов из-за температурных деформаций.

- Тепловое повреждение смежных узлов: Передача избыточного тепла к подшипникам, муфтам или корпусным деталям, снижающая их ресурс.

Для предотвращения перетяжки критически важно соблюдать рекомендации производителя по усилию поджатия и методике монтажа. Контроль осуществляется по температуре корпуса сальника и величине протечки (допускается минимальная капельная протечка для охлаждения и смазки). Регулировку выполняют равномерно по всем шпилькам с применением динамометрического ключа.

Анализ причин быстрого износа сальников

Основной причиной преждевременного выхода сальников из строя является несоответствие условий эксплуатации характеристикам уплотнительного материала. Каждая разновидность резины, полимера или металлокомпозита имеет строго определенные рабочие параметры среды.

Эксплуатация вне этих границ приводит к ускоренной деградации структуры уплотнения. Ключевыми факторами, провоцирующими интенсивный износ, выступают температурные перегрузки, химическая несовместимость, механические повреждения и ошибки монтажа.

Ключевые факторы ускоренного износа

- Температурные перегрузки: Работа выше/ниже допустимого диапазона вызывает:

- Термоокислительную деструкцию резин (растрескивание, потеря эластичности)

- Карбонизацию смазки (образование абразивных отложений)

- Хрупкость материалов при низких температурах

- Химическая агрессия: Несовместимость материала сальника с рабочей средой приводит к:

- Набуханию или усадке уплотнения (потеря геометрии)

- Растворению связующих компонентов

- Окислению и разрушению молекулярной структуры

- Механические факторы:

- Абразивный износ: Наличие твердых частиц в среде (пыль, металлическая стружка, песок)

- Вибрация и биение вала: Превышение допустимых радиальных/осевых колебаний

- Сухое трение: Недостаток смазки или работа "всухую"

- Чрезмерное сжатие: Неправильная установка сальниковой набивки (перетяжка)

- Ошибки монтажа и обслуживания:

- Неправильная установка (перекос, повреждение кромки при напрессовке)

- Использование некачественной или неподходящей смазки

- Загрязнение посадочных поверхностей при сборке

- Несвоевременная подтяжка сальниковой коробки

Промышленные стандарты ГОСТ на набивочные материалы

Стандартизация набивочных материалов регламентируется ГОСТ, что обеспечивает единые требования к качеству, безопасности и совместимости уплотнений в промышленности. Эти нормативы строго определяют физико-химические характеристики, размерные параметры и условия применения материалов для различных типов сальниковых устройств.

Соблюдение ГОСТ гарантирует долговечность уплотнений, минимизацию утечек рабочих сред и совместимость с оборудованием отечественного производства. Ключевые стандарты классифицируются по типу сырья и эксплуатационным свойствам набивок.

Основные нормативные документы

Наиболее значимые стандарты включают:

- ГОСТ 5152-84: Набивки асбестовые общего назначения. Регламентирует состав, плотность, стойкость к температурам до +500°C и агрессивным средам.

- ГОСТ 481-80: Пеньковые пропитанные набивки. Устанавливает требования к волокнистым материалам, пропитанным антисептиками и маслами, для низконапорных систем.

- ГОСТ 6882-88: Фторопластовые набивки. Определяет свойства PTFE-материалов, включая химическую инертность и диапазон рабочих температур от -200°C до +250°C.

Дополнительные стандарты охватывают специфические условия:

| ГОСТ | Тип набивки | Ключевые параметры |

|---|---|---|

| ГОСТ 5153-84 | Графито-асбестовые | Термостойкость до +450°C, применение в паровых установках |

| ГОСТ 13362-84 | Углеродные | Износостойкость, совместимость с абразивными средами |

Стандарты предписывают обязательные испытания на:

- Уплотняющую способность при номинальном давлении

- Коэффициент трения и износостойкость

- Сопротивление химической коррозии и термостарению

Маркировка по ГОСТ включает обозначение материала, сечения, категории термостойкости и номера ТУ, что исключает ошибки при подборе набивки для конкретных узлов.

Эксплуатация сальников в условиях высоких температур

Высокие температуры критически влияют на материалы сальниковых уплотнений, вызывая потерю эластичности, ускоренное старение и термическую деградацию. Стандартные набивки на основе органических волокон (хлопок, джут) деформируются уже при 100-120°C, а синтетические материалы (PTFE, арамид) сохраняют функциональность до 250-300°C. Превышение температурных пределов ведет к усадке, растрескиванию и резкому снижению герметизирующих свойств.

Тепловое расширение вала и корпуса создает переменные радиальные нагрузки, требующие точного подбора силы поджатия сальниковой камеры. Избыточное усилие вызывает перегрев и износ вала, недостаточное – утечки рабочих сред. Особое внимание уделяется совместимости материалов с агрессивными средами, так как химическая коррозия при нагреве многократно ускоряется.

Ключевые решения для высокотемпературной эксплуатации

Материалы уплотнений:

- Графитовая набивка – выдерживает до 650°C в инертных средах и 450°C в окислительных благодаря слоистой структуре и самосмазывающимся свойствам

- Углеродное волокно с пропитками – термостойкость до 350°C, устойчиво к истиранию и химическим воздействиям

- Керамические композиты – применяются для экстремальных температур свыше 1000°C в сочетании с металлическими армирующими вставками

Конструктивные меры:

- Системы охлаждения сальниковых камер: змеевики с водой/парогенерация

- Термокомпенсаторы для нивелирования линейных расширений трубопроводов

- Двухступенчатые уплотнения с инертным буферным газом между кольцами

| Материал | Макс. температура (°C) | Критический фактор |

|---|---|---|

| PTFE (тефлон) | 260 | Холодная текучесть при нагреве |

| Арамидное волокно | 300 | Окисление на воздухе |

| Экспандированный графит | 650 | Окисление при >450°C |

Обслуживание требует регулярного контроля температуры в зоне уплотнения и периодической подтяжки узла после первоначальной приработки. Применение термопаст на стыках корпуса снижает локальный перегрев, а автоматические поджимные устройства поддерживают стабильное контактное давление при температурных колебаниях.

Работа сальников при экстремальном давлении среды

Экстремальное давление рабочей среды создает критические условия для сальниковых уплотнений, провоцируя выдавливание набивки в зазоры между валом и корпусом. Уплотнительный материал подвергается интенсивному радиальному сжатию, что вызывает резкое увеличение трения, перегрев узла и ускоренный износ. При превышении допустимых нагрузок происходит необратимая деформация волокон набивки, нарушающая герметичность системы.

Устойчивость уплотнения в таких условиях напрямую зависит от способности сальника сохранять пластичность под высоким статическим и динамическим воздействием. Ключевыми рисками становятся локальные повреждения структуры материала из-за циклических нагрузок, потеря эластичности при тепловом расширении и кавитационная эрозия поверхностей. Неравномерное распределение давления по длине сальниковой камеры приводит к образованию зон избыточного напряжения.

Стратегии повышения надежности

Для противодействия экстремальным нагрузкам применяются специализированные решения:

- Многоступенчатые системы уплотнения с распределением давления между 3-5 кольцами набивки

- Использование армированных материалов:

- Графитовые сальники с металлической фольгой

- Углеродное волокно с проволочным каркасом

- Арамидные нити с тефлоновой пропиткой

- Конструкции с противодавительными кольцами, компенсирующими осевые нагрузки

Сравнение материалов для экстремальных условий:

| Материал | Макс. давление (МПа) | Температурный предел | Особенности |

|---|---|---|---|

| Уплотненный графит | 45 | 650°C | Химическая инертность, самосмазывание |

| Политетрафторэтилен (PTFE) | 25 | 260°C | Низкий коэффициент трения |

| Углеродное волокно | 60 | 450°C | Высокая прочность на сжатие |

Обязательным условием эффективной работы является точный расчет усилия поджатия, предотвращающий как недостаточное уплотнение, так и перетяжку. Для контроля применяют гидравлические системы регулировки сальниковых гайк с датчиками давления. В критичных узлах используют комбинированные решения, где сальниковое уплотнение дополняется торцевыми уплотнениями или лабиринтными защитами.

Лабиринтные уплотнения как альтернатива сальникам

Лабиринтные уплотнения представляют собой бесконтактные устройства, где герметизация достигается за счёт создания сложного пути для рабочей среды через систему последовательных камер и выступов. Принцип действия основан на многократном изменении направления потока газа или жидкости, что вызывает гидродинамическое сопротивление и снижение давления на каждом участке. Это предотвращает прямую утечку без механического контакта между вращающимся валом и корпусом.

Конструктивно лабиринты состоят из статорной части (закреплённой в корпусе) и роторной (установленной на валу), между которыми формируется узкий зазор. Профиль уплотнения варьируется: ступенчатый, прямолинейный, винтовой или елочный, в зависимости от условий эксплуатации. Материалы подбираются исходя из температуры, скорости вращения и агрессивности среды – чаще применяются алюминиевые сплавы, бронза или композиты.

Преимущества и ограничения лабиринтных уплотнений

Ключевые преимущества перед сальниковыми набивками:

- Отсутствие износа благодаря бесконтактной работе, что исключает необходимость замены компонентов.

- Минимальные потери на трение, снижающие энергопотребление оборудования.

- Допустимость высоких скоростей вращения (свыше 100 м/с) и температур (до +800°C).

- Совместимость с загрязнёнными средами, где твердые частицы не приводят к повреждениям.

Недостатки технологии:

- Неспособность обеспечить полную герметизацию – допустимы минимальные утечки пара или газа.

- Требовательность к точности изготовления и монтажа зазоров (погрешность ≤ 0.05 мм).

- Ограниченная эффективность для жидкостей из-за их низкой сжимаемости.

- Необходимость использования систем подпора (инертный газ, воздух) для повышения эффективности.

Типичные сферы применения:

| Оборудование | Примеры |

| Турбины | Паровые, газовые, гидравлические турбины |

| Компрессоры | Центробежные, осевые, поршневые установки |

| Насосы | Высокооборотные насосы для агрессивных сред |

| Авиация | Уплотнения валов реактивных двигателей |

Для оптимизации работы в комбинации с лабиринтами иногда применяют дополнительные кольцевые уплотнения или гидродинамические элементы, снижающие переток среды. Выбор между лабиринтным уплотнением и сальником определяется требованиями к герметичности, условиями эксплуатации и экономической целесообразностью.

Сравнение сальников и механических торцовых уплотнений

Сальниковые уплотнения работают за счет прижатия набивки (асбестовой, графитовой, фторопластовой) к вращающемуся валу регулируемой крышкой. Контактное давление создает радиальное уплотнение, требующее периодической подтяжки для компенсации износа материала. Данный тип допускает контролируемые минимальные утечки смазки или технологической среды для охлаждения зоны трения.

Механические торцовые уплотнения используют пару тщательно отполированных кольцевых поверхностей (ротор и статор), прижимаемых друг к другу пружинами. Одно кольцо вращается с валом, второе статично закреплено в корпусе. Герметизация достигается за счет контакта идеально плоских торцов, разделенных тонкой смазывающей пленкой рабочей среды, что минимизирует трение и износ.

Ключевые отличия

| Параметр | Сальниковые уплотнения | Механические торцовые уплотнения |

|---|---|---|

| Утечки | Допустимы капельные (необходимы для смазки) | Практически отсутствуют (менее 0.01 г/ч) |

| Обслуживание | Регулярная подтяжка, замена набивки | Долговечны, не требуют регулировки в процессе работы |

| Износ вала | Возможен при перетяжке или загрязнении | Отсутствует (контакт только с защитной втулкой) |

| Энергопотери | Высокие (сильное трение о вал) | Низкие (гидродинамическое разделение поверхностей) |

| Стоимость | Низкая (простая конструкция) | Высокая (прецизионные компоненты) |

Области предпочтения: Сальники применяются при низких давлениях, неагрессивных средах и допустимости утечек (водяные насосы, вентиляторы). Торцовые уплотнения доминируют в системах с токсичными/дорогими средами, высокими давлениями и скоростями (химические реакторы, топливные насосы, пищевое оборудование).

Расчет усилия поджатия сальникового узла

Усилие поджатия сальникового узла определяет плотность прилегания набивки к штоку (валу) и стенкам камеры, предотвращая утечки рабочей среды. Недостаточное усилие приводит к просачиванию среды, а чрезмерное – вызывает перегрев, ускоренный износ штока и набивки, повышение энергозатрат.

Расчет основан на создании необходимого контактного давления между набивкой и уплотняемыми поверхностями. Это давление должно превышать давление уплотняемой среды в оборудовании для обеспечения герметичности. Ключевыми параметрами являются рабочее давление системы, геометрия сальниковой камеры, тип набивки и количество колец.

Основные принципы и факторы расчета

Формула для ориентировочного расчета:

F = k * π * d * b * p

Где:

- F – требуемое усилие поджатия на весь узел (Н)

- k – коэффициент, зависящий от типа набивки (1.5-2.5 для асбестовых/графитовых; 0.5-1.5 для PTFE/современных композитов)

- π – математическая константа (~3.14)

- d – диаметр штока (вала) (мм)

- b – ширина сальниковой камеры (радиальная) (мм)

- p – рабочее давление среды (МПа)

Критические факторы, требующие уточнения:

- Количество колец набивки (n): Усилие распределяется по кольцам. Общее усилие поджатия должно обеспечивать необходимое давление на каждое кольцо.

- Температура среды: Влияет на коэффициент k (увеличивает его для некоторых материалов) и вызывает тепловое расширение деталей.

- Ход поджатия: Усилие при монтаже (начальное поджатие) и в рабочем состоянии (эксплуатационное поджатие) различаются из-за уплотнения набивки и тепловых деформаций.

Практическая реализация:

| Этап | Действия | Цель |

| 1. Определение исходных данных | Замер d, b; установка p, температуры, типа набивки, количества колец n | Получение входных параметров для формулы |

| 2. Выбор коэффициента (k) | На основе справочных данных для конкретной набивки и условий | Учет свойств материала и условий эксплуатации |

| 3. Расчет базового усилия (F) | Применение формулы F = k * π * d * b * p | Получение теоретического усилия для всего узла |

| 4. Учет количества колец | Обеспечение равномерного распределения усилия F между кольцами при затяжке | Предотвращение перекоса и локального перегруза |

| 5. Контроль затяжки | Использование динамометрического ключа; поэтапная крестообразная затяжка гаек сальниковой коробки | Достижение равномерного расчетного усилия на практике |

Окончательную корректировку усилия часто проводят опытным путем при запуске оборудования по отсутствию утечек и допустимому нагреву узла. Современные сальниковые набивки требуют точного соблюдения паспортных данных по усилию поджатия от производителя.

Системы автоматической подпрессовки набивки

В стандартных сальниковых уплотнениях набивка постепенно изнашивается и теряет плотность при эксплуатации, что приводит к утечкам и необходимости регулярной ручной подтяжки. Системы автоматической подпрессовки устраняют этот недостаток путем непрерывного поддержания оптимального давления на сальниковую набивку без вмешательства оператора. Они компенсируют износ материала, обеспечивая стабильную герметизацию узла на протяжении всего срока службы уплотнения.

Конструктивно такие системы используют механизмы с постоянным усилием сжатия, чаще всего на основе пружинных блоков или гидравлических/пневматических приводов. Усилие передается через нажимную втулку непосредственно на набивку, адаптируясь к степени ее износа. Датчики давления или положения могут интегрироваться для мониторинга и корректировки усилия в режиме реального времени, особенно в критичных применениях.

Ключевые особенности и реализация

Принцип работы: При износе набивки пружинный механизм или гидроцилиндр автоматически смещает нажимную втулку, сохраняя расчетное радиальное давление. В гидравлических системах давление жидкости регулируется клапанами, поддерживая усилие в заданном диапазоне.

Типовые компоненты:

- Пружинные картриджи: набор тарельчатых или винтовых пружин, создающих постоянное усилие.

- Гидравлические цилиндры: управляются насосными станциями с ресиверами.

- Датчики перемещения: контролируют положение нажимной втулки.

- Системы сигнализации: оповещают о критичном износе набивки.

Области эффективного применения:

- Насосы и компрессоры с токсичными/агрессивными средами (химическая, нефтегазовая отрасли)

- Высокооборотное оборудование с вибрациями (турбины, вентиляторы)

- Установки с недоступными для частого обслуживания узлами (подземные коммуникации, морские платформы)

Сравнение систем по типу привода:

| Тип привода | Достоинства | Ограничения |

|---|---|---|

| Пружинный | Простота, не требует внешнего питания, низкая стоимость | Ограниченный ход сжатия, нерегулируемое усилие |

| Гидравлический | Точное регулирование усилия, большой рабочий ход | Требуется гидростанция, риск утечек жидкости |

| Пневматический | Быстрый отклик, взрывобезопасность | Зависимость от давления воздуха, шумность |

Применение смазок для снижения трения сальников

Смазочные материалы играют критическую роль в минимизации трения между уплотнительной кромкой сальника и подвижным валом. Применение специализированных смазок на этапе монтажа и в процессе эксплуатации существенно снижает силовое воздействие и тепловыделение в контактной зоне. Это предотвращает преждевременный износ губок уплотнения, задиры на поверхности вала и потерю эластичности материала сальника из-за перегрева.

Правильно подобранная смазка формирует стабильную защитную пленку, снижающую коэффициент трения на 40-60% по сравнению с сухим контактом. Она также нейтрализует микродефекты поверхностей, компенсирует кратковременную сухую работу при пуске оборудования и вытесняет абразивные частицы из рабочей зоны. Для сложных условий (высокие скорости вращения, вибрации) применяются смазки с твердыми смазывающими присадками – дисульфидом молибдена или графитом.

Ключевые аспекты применения смазок

Основные типы смазок для сальниковых уплотнений:

- Консистентные пластичные: Литиевые, кальциевые или комплексные составы для статичных и низкооборотных узлов

- Термостойкие синтетические: Силиконовые или фторуглеродные смазки для высокотемпературных применений

- Специализированные монтажные пасты: Составы с металлическими сульфидами для тяжелонагруженных валов

Методы нанесения включают:

- Предварительное заполнение посадочной камеры при установке

- Нанесение слоя на рабочую кромку сальника перед запрессовкой

- Периодическую подачу через пресс-масленки в процессе эксплуатации

| Параметр | Влияние на работу сальника |

| Вязкость смазки | Определяет толщину пленки и стабильность при рабочих температурах |

| Температурный диапазон | Должен превышать рабочие температуры узла на 15-20°C |

| Совместимость с материалом сальника | Исключает набухание или разрушение эластомера |

Необходимо строго избегать применения смазок, содержащих агрессивные растворители или твердые частицы с размером более 10 мкм. Для ответственных узлов рекомендованы смазочные материалы с антифрикционными EP-присадками (Extreme Pressure), обеспечивающими защиту при пиковых нагрузках и ударах.

Системы охлаждения сальниковых камер

Сальниковые камеры в насосах, компрессорах или мешалках, работающих с высокотемпературными средами (перегретый пар, горячие нефтепродукты, химические реагенты), подвержены интенсивному нагреву. Тепло передается от перекачиваемого продукта через вал к уплотнительным элементам сальника.

Чрезмерный нагрев сальниковой набивки или торцевых уплотнений приводит к критическим последствиям: ускоренной деградации уплотнительного материала (выгорание смазки, карбонизация, потеря эластичности), повышенному износу вала или втулки, увеличению силы трения и риску заклинивания вала. Для предотвращения этих проблем применяются системы охлаждения сальниковых камер.

Методы и конструкции охлаждения

Основные подходы к охлаждению сальниковых камер включают:

- Охлаждающие рубашки (змеевики): Полости или каналы, окружающие корпус сальниковой камеры. По ним циркулирует охлаждающая жидкость (чаще всего вода или специальные хладагенты), отводящая тепло от зоны уплотнения через стенки камеры.

- Промывочные (барьерные) системы: Подача чистого, холодного потока жидкости (промывки) непосредственно в зону между сальником и перекачиваемой средой. Эта жидкость выполняет двойную роль: охлаждает уплотнение и предотвращает попадание абразивов или кристаллизующихся частиц из основного продукта.

- Внешнее охлаждение вентилятором: Применяется на оборудовании с воздушным охлаждением. Вентилятор, установленный на валу или отдельный, обдувает наружную поверхность сальниковой камеры, усиливая теплоотдачу в окружающую среду.

- Циркуляционные системы с теплообменником: Используются для замкнутого контура охлаждения. Жидкость (часто масло или гликоль) циркулирует через рубашку сальника и внешний теплообменник (воздушный или водяной), где эффективно сбрасывает тепло.

Ключевые требования к системам охлаждения:

- Обеспечение стабильной температуры в зоне уплотнения ниже критического предела для материала набивки или пары трения торцевого уплотнения.

- Совместимость материала системы и охлаждающей жидкости с перекачиваемой средой и уплотнением.

- Надежность и ремонтопригодность конструкции.

- Контроль температуры и расхода охладителя (с помощью датчиков и расходомеров).

Эффективная работа системы охлаждения сальниковой камеры критически важна для увеличения межремонтного интервала оборудования, предотвращения аварийных остановов и снижения эксплуатационных затрат, особенно при работе с высокотемпературными и агрессивными средами.

Классификация сальников по типу навивки шнура

Конструкция сальникового шнура напрямую зависит от метода навивки волокон, что определяет его эксплуатационные характеристики. Плотность плетения, гибкость и устойчивость к средам варьируются в зависимости от применяемой технологии.

Выбор типа навивки влияет на герметизирующую способность, износостойкость и область применения уплотнения. Основные методы классифицируются по геометрии сечения и способу переплетения нитей.

Основные типы навивки

- Квадратная навивка: Плотное переплетение с квадратным сечением. Отличается минимальной деформацией под нагрузкой, применяется в статичных соединениях и низкоскоростной арматуре.

- Круглая навивка: Цилиндрическая форма с равномерным распределением волокон. Обеспечивает повышенную гибкость, оптимальна для вращающихся валов и динамичных узлов.

- Восьмигранная навивка: Гибридная структура с 8 гранями. Сочетает плотность квадратного и эластичность круглого шнура, используется в затворах задвижек.

- Плетёная навивка (Interbraid): Многослойное перекрестное плетение. Обладает повышенной устойчивостью к выдавливанию, востребована в высоконапорном оборудовании.

- Комбинированная навивка: Сочетание разных типов плетения в одном шнуре. Включает сердечники из арамида или графита для экстремальных температур/давлений.

Профилактический осмотр сальниковых узлов

Регулярная проверка сальниковых узлов предотвращает аварийные остановки оборудования и снижает затраты на ремонт. Осмотр проводят по утверждённому графику, учитывая рекомендации производителя и условия эксплуатации (температура, давление, агрессивность среды).

Основное внимание уделяют визуальным признакам износа: подтёкам рабочей жидкости, деформации сальников, коррозии вала или корпуса. Фиксируют отклонения от нормальных параметров вибрации и температуры в зоне уплотнения.

Ключевые этапы осмотра

- Контроль герметичности: выявление капельных утечек (допустимая норма – не более 1-2 капель/мин для большинства агрегатов).

- Проверка усилия поджатия: регулировка натяга гайки сальника при ослаблении (перетяжка вызывает перегрев!).

- Диагностика вала/штока: замер биения и оценка состояния поверхности на предмет задиров или коррозии.

- Анализ смазки: замена загрязнённой или затвердевшей смазки в камерах двойных сальников.

Важно! При обнаружении критических дефектов (масштабные протечки, разрушение набивки) узел останавливают для замены сальника. Результаты осмотра заносят в журнал с указанием:

- Даты и времени проверки.

- Номера узла/оборудования.

- Выявленных отклонений.

- Выполненных корректирующих действий.

| Параметр контроля | Метод оценки | Норма |

|---|---|---|

| Интенсивность утечки | Визуальный осмотр, калиброванные мерники | ≤ 60 мл/час (для воды/масел) |

| Температура поверхности | Пирометр, термопара | Не выше +70°C |

| Осевое биение вала | Индикатор часового типа | ≤ 0,1 мм |

Методики замены изношенной сальниковой набивки

Замена сальниковой набивки требует предварительной подготовки: остановки оборудования, сброса давления в системе, слива рабочей среды и полного остывания узла. Необходимо очистить сальниковую камеру от остатков старой набивки, грязи и продуктов износа, используя специальные крючки или щетки, избегая повреждения штока/вала и корпуса.

Перед монтажом новой набивки проведите замер глубины и ширины сальниковой камеры для точной нарезки колец. Нарезайте набивочный материал под углом 45°, обеспечивая длину кольца, равную длине окружности штока/вала. Смажьте кольца консистентной смазкой или рабочей средой (если допустимо) для облегчения установки и снижения начального трения.

Последовательность операций при замене

- Установка колец: Каждое кольцо укладывайте в камеру поочередно, смещая места стыков на 90-120° относительно предыдущего. Уплотняйте кольца сальниковым инструментом (набойкой), избегая перекоса и чрезмерного усилия.

- Регулировка поджатия: После монтажа всех колец равномерно затяните сальниковые гайки (или болты крышки) до легкого подтекания среды. Запустите оборудование на холостом ходу и постепенно подтягивайте гайки до исчезновения течи – перетяжка вызовет перегрев и ускоренный износ.

- Контроль работы: В течение первых часов эксплуатации проверяйте температуру сальникового узла (рукой или пирометром). Допустимый нагрев – не более 60-70°C. При перегреве ослабьте поджатие на 1/8 оборота гайки.

Критические ошибки: Использование тупого инструмента при нарезке (вызывает расслоение набивки), установка цельных колец без косого среза (неплотное прилегание), несоблюдение угла смещения стыков (образование сквозного канала для утечки), одноразовая силовая затяжка вместо поэтапной регулировки.

| Материал набивки | Особенности замены |

|---|---|

| Графитовая | Требует минимального поджатия, запрещены ударные нагрузки при уплотнении |

| Асбестовая (АТИП) | Необходима обильная смазка, допускается умеренная запрессовка набойкой |

| Тефлоновая (PTFE) | Чувствительна к перетяжке – приводит к холодному течению материала |

Примечание: Для валов с биением или поврежденной поверхностью замена набивки даст временный эффект – требуется ремонт или замена вала/штока. При частых повторных течах рассмотрите переход на торцевые уплотнения.

Комплектующие для ремонта: втулки, фонари, гильзы

Втулки служат для точного позиционирования деталей и снижения трения в подвижных соединениях. При ремонте их замена восстанавливает соосность валов и подшипниковых узлов, предотвращая вибрации и преждевременный износ ответственных механизмов. Корректно установленные втулки создают оптимальную базу для монтажа сальников.

Фонари (уплотнительные корпуса) защищают сальники от внешних загрязнений и механических повреждений. В гидравлических системах они направляют движение штоков, обеспечивая стабильность контакта уплотнительной кромки с поверхностью. Гильзы цилиндров формируют рабочую камеру в двигателях и насосах, а их ремонт включает восстановление зеркала поверхности для эффективной работы поршневых колец и сальников.

Функции и взаимосвязь с уплотнениями

- Втулки: Обеспечивают геометрическую стабильность посадочных мест под сальники. При замене требуют контроля зазоров – чрезмерный люфт приводит к перекосу и утечкам.

- Фонари: Фиксируют сальники в корпусе оборудования. Оснащенные дренажными каналами, отводят просачивающуюся среду, предотвращая смешивание смазок.

- Гильзы: В двигателях уплотняются в блоке прокладками, а на торцах взаимодействуют с поршневыми кольцами и сальниками коленвала. Износ поверхности вызывает утечки газов и масел.

При совместной замене этих компонентов критичен подбор материалов: бронзовые втулки снижают трение с нержавеющими валами, а чугунные гильзы совместимы с маслосъемными кольцами. Для фонарей применяют антикоррозионные сплавы, устойчивые к агрессивным средам.

Опасные факторы при обслуживании сальников

Обслуживание сальниковых уплотнений связано с непосредственной близостью к вращающимся или движущимся частям оборудования. Неправильные действия или нарушение процедур блокировки могут привести к захвату одежды, инструментов или частей тела оператора.

Работы часто выполняются на системах под давлением или с агрессивными средами. Неполный сброс давления или остатки химических веществ в полости сальника создают риск внезапных выбросов, ожогов и отравлений при демонтаже уплотнений.

- Механические травмы: Контакт с вращающимся валом при неправильной блокировке оборудования (LOCKOUT/TAGOUT).

- Химическое воздействие: Утечки кислот, щелочей или токсичных сред при разборке изношенных сальников.

- Термические риски: Ожоги от горячих поверхностей насосов/арматуры или перекачиваемых сред.

- Повреждение глаз: Попадание частиц старого сальника, стружки или технологической среды при демонтаже.

| Фактор | Последствия | Меры нейтрализации |

|---|---|---|

| Остаточное давление в системе | Выброс среды в зону работ | Контрольный сброс давления, установка заглушек |

| Неправильная затяжка | Перегрев вала, разрушение сальника | Применение динамометрического ключа, соблюдение моментов затяжки |

| Использование бракованных уплотнений | Аварийные протечки при запуске | Визуальный контроль сальников перед установкой |

- Эргономические риски: Микротравмы при работе в неудобном положении или применении чрезмерных физических усилий.

- Пожароопасность: Искрообразование при контакте металлического инструмента с валом или образование взрывоопасных смесей.

Эксплуатация в вакуумных системах и риски подсоса

Применение сальников в вакуумных системах требует особого подхода из-за специфики низкого давления. Основная задача уплотнения – предотвратить подсос атмосферного воздуха внутрь системы, что критично для поддержания заданного вакуума. Традиционные сальниковые набивки, работающие по принципу радиального прижатия к валу, могут создавать зоны локального разрежения при вращении, провоцируя инфильтрацию газов извне даже при отсутствии видимых утечек рабочей среды наружу.

Риск подсоса значительно возрастает при использовании стандартных уплотнений, не предназначенных для вакуума. Микронеровности на поверхности вала, износ набивки или недостаточное усилие поджатия сальниковой камеры создают каналы для проникновения воздуха. Особенно критично это в высоковакуумных установках (10-3 Па и ниже), где даже незначительный подсос нарушает технологический процесс, снижает производительность насосов и увеличивает энергозатраты.

Ключевые решения и требования к уплотнениям

Для минимизации рисков применяют специализированные подходы:

- Двойные торцевые уплотнения с барьерной полостью, заполненной уплотнительной жидкостью под давлением, превышающим атмосферное.

- Сальниковые набивки из низкотекучих материалов (графит PTFE, углеродное волокно) с дополнительной пропиткой вакуумными смазками.

- Системы контроля и поджатия: автоматические сальниковые компенсаторы, датчики давления в зоне уплотнения.

Обязательные условия надежной работы включают:

- Чистовую обработку поверхности вала (Ra ≤ 0,4 мкм).

- Точное дозирование усилия поджатия для исключения перегрева и деформации.

- Регулярный мониторинг состояния уплотнения и вакуумметрический контроль на предмет подсоса.

| Фактор риска | Последствие подсоса | Мера предотвращения |

|---|---|---|

| Вибрация вала | Разрушение контакта уплотнение/вал | Балансировка, демпфирующие втулки |

| Термоциклирование | Потеря герметичности при остывании | Материалы с низким КЛТР, подогрев сальниковой камеры |

| Абразивные среды | Износ уплотняющих поверхностей | Защитные втулки из карбида вольфрама |