Самодельная рама квадроцикла - практические советы и нюансы сборки

Статья обновлена: 28.02.2026

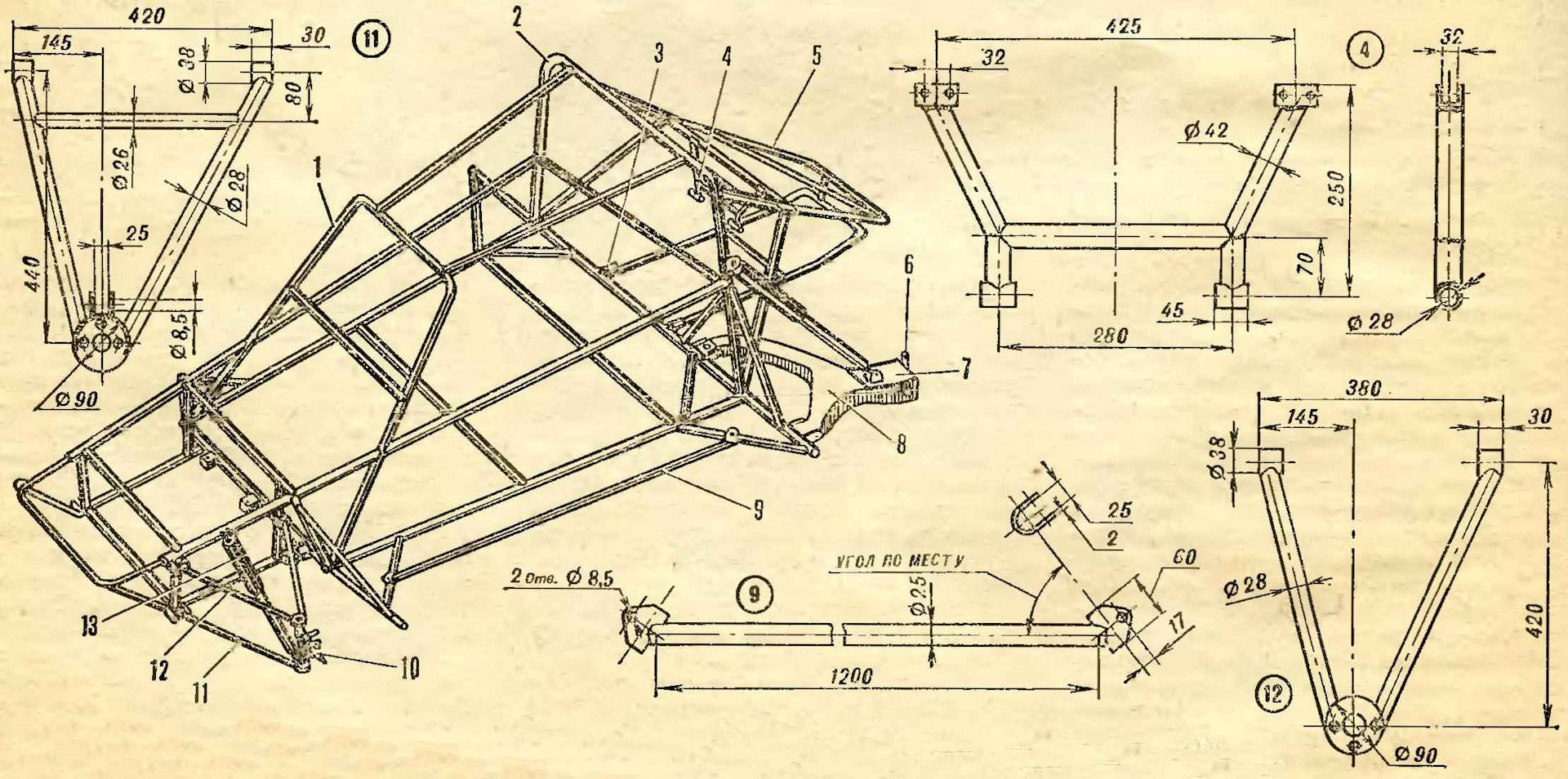

Рама – ключевой силовой элемент квадроцикла, определяющий его прочность, управляемость и безопасность.

Самостоятельная сборка требует точных расчетов геометрии, понимания нагрузок и грамотного выбора материалов.

Учтите специфику эксплуатации: жесткость конструкции, точки крепления подвески, двигателя и рулевого управления критичны для надежности.

Дальнейшие рекомендации помогут избежать типичных ошибок и создать функциональную основу для вездехода.

Выбор материалов: сталь, алюминий или композиты

При самостоятельной сборке рамы квадроцикла выбор материала определяет прочность, вес, долговечность и сложность работ. Основные варианты – сталь, алюминиевые сплавы и композитные материалы. Каждый имеет уникальные характеристики, влияющие на эксплуатацию и ремонтопригодность техники.

Сталь остаётся самым доступным и технологичным материалом для домашней сборки благодаря простоте обработки и сварки. Алюминий существенно снижает массу конструкции, но требует профессионального оборудования. Композиты предлагают революционное соотношение прочности к весу, однако их применение ограничено высокой стоимостью и сложностью формообразования в гаражных условиях.

Сравнительный анализ материалов

| Материал | Преимущества | Недостатки |

|---|---|---|

| Сталь | Низкая стоимость, высокая ремонтопригодность, простота сварки | Большой вес, подверженность коррозии |

| Алюминий | Малый вес, устойчивость к ржавчине | Высокая цена, необходимость аргоновой сварки, сложный расчет прочности |

| Композиты | Экстремальная легкость, коррозионная стойкость | Дороговизна, невозможность ремонта в полевых условиях, спецоборудование для формования |

Критические рекомендации для сборщиков:

- Новичкам предпочтительна сталь марки 20Г2С или 30ХГСА – позволяет исправлять ошибки сварки без деформации конструкции

- При использовании алюминия выбирайте сплавы 6061-T6 или 7075 – оптимальное сочетание прочности и пластичности

- Для композитных рам применяйте эпоксидные смолы с углеродным или стекловолокном – избегайте полиэфирных смол из-за хрупкости

Обязательно учитывайте тип эксплуатации: для утилитарных моделей с высокой нагрузкой выбирайте сталь, для спортивных – алюминий, а композиты рациональны только для специализированных гоночных квадроциклов. При любом выборе делайте компьютерное моделирование нагрузок – ошибки в геометрии рамы не компенсируются прочностью материала.

Типы соединений: сварка, болты или клёпки

Сварка обеспечивает монолитную конструкцию с равномерным распределением нагрузок, что критично для силовых элементов рамы. Швы должны выполняться квалифицированным специалистом с применением защитной среды (MIG/MAG или TIG), иначе возникают риски коробления металла или скрытых дефектов.

Болтовые соединения позволяют производить разборку для ремонта или модификаций, но требуют точной калибровки отверстий и усиления в точках крепления. Обязательно использование стопорных гаек, контргаек или фиксаторов резьбы для предотвращения самоотвинчивания от вибрации.

Ключевые критерии выбора

- Сварка: Для неразъёмных узлов с высокими нагрузками (лонжероны, стойки).

- Болты: Для съёмных компонентов (крепление сидений, багажников) или соединения модулей.

- Клёпки: Для тонкостенных элементов обвеса или усиления сварных швов.

| Метод | Прочность | Сложность ремонта | Риски |

|---|---|---|---|

| Сварка | Максимальная | Требует резки/зачистки | Коробление, усталостные трещины |

| Болты | Зависит от класса крепежа | Быстрая замена | Ослабление затяжки, срез резьбы |

| Клёпки | Средняя (на срез) | Требует высверливания | Коррозия в местах соединения |

Комбинированный подход часто оптимален: силовой каркас сваривается, ответственные узлы дублируются болтами, а облегчённые элементы клёпаются. Для болтовых соединений применяйте минимум класс 8.8, а клёпки – только алюминиево-магниевые (например, DIN 660). Избегайте соединений внахлёст без дополнительных косынок – это создаёт концентраторы напряжений.

Изготовление шаблонов и кондукторов для точности

Основой геометрической точности рамы являются правильно изготовленные шаблоны, полностью повторяющие контуры будущих элементов. Для их создания используют листы фанеры толщиной 10-12 мм или ДВП, на которые переносят точные контуры косынок, поперечин и лонжеронов из проектной документации.

Кондукторы фиксируют детали в строго заданном положении при сварке, исключая перекосы. Их сваривают из стальных уголков 50х50 мм или профильных труб 20х20 мм, формируя жесткую пространственную конструкцию с упорами и прижимами в ключевых точках соединений.

Ключевые этапы и особенности

Материалы и инструменты для шаблонов:

- Фанера/ДВП для плоских лекал

- Стальные профили (уголок, труба) для кондукторов

- Слесарные струбцины, магнитные угольники

- УШМ с отрезными дисками

Технологические требования:

- Допуск при разметке шаблонов - не более ±0,5 мм

- Обязательная проверка симметрии зеркальных элементов

- Жесткая фиксация всех узлов кондуктора сваркой

- Наличие регулировочных винтов в прижимных механизмах

Критические контрольные точки при сборке кондуктора:

| Соосность посадочных мест подвески | ±1,0 мм |

| Параллельность лонжеронов | ±0,7 мм/м |

| Углы установки рулевой колонки | ±0,5° |

Перед финальной сваркой рамы в кондукторе проверяют диагонали между противоположными крепежными точками - расхождение не должно превышать 2 мм на всей конструкции. Использование съемных прижимных пластин позволяет последовательно варить стыки без деформации каркаса.

Особенности зоны крепления двигателя

Зона крепления двигателя является критически важным узлом рамы квадроцикла, непосредственно влияющим на надежность и безопасность всей конструкции. Неправильная реализация этого участка приводит к вибрациям, ускоренному износу компонентов, поломкам силового агрегата или даже разрушению рамы при эксплуатации.

Конструкция креплений должна учитывать массу, габариты и тип двигателя, а также динамические нагрузки, возникающие при движении по бездорожью. Обязательно предусматриваются технологичные точки доступа для монтажа/демонтажа двигателя и обслуживания сопутствующих систем (сцепления, выхлопа, охлаждения).

Ключевые аспекты проектирования

- Точность позиционирования: Посадочные плоскости и отверстия под крепеж должны строго соответствовать размерам конкретной модели двигателя. Малейшие перекосы вызывают недопустимые напряжения.

- Материал и усиление: Используются стальные пластины толщиной 6-10 мм. Зона усиливается косынками или дополнительными перемычками, интегрированными в силовую схему рамы для распределения нагрузок.

- Виброизоляция: Обязательно применение резиновых демпферов (сайлент-блоков) между кронштейнами двигателя и рамой. Они гасят высокочастотные колебания, защищая раму и водителя.

- Крепеж: Используются высокопрочные болты класса 8.8 или выше с контргайками или стопорными шайбами. Рекомендуется дублировать точки крепления (минимум 4 основные точки).

- Охлаждение и защита: Конструкция не должна препятствовать обдуву двигателя воздухом и обязана обеспечивать достаточный зазор для выхлопной системы. Желательно предусмотреть защитную дугу или пластину от ударов снизу.

Усиление узлов подвески и точек крепления амортизаторов

Конструкция подвески квадроцикла испытывает экстремальные динамические нагрузки при езде по бездорожью, поэтому точки крепления рычагов и амортизаторов требуют особого внимания при самостоятельной сборке рамы. Недостаточная жесткость или ошибки в геометрии этих узлов неизбежно приведут к деформациям, трещинам металла и быстрому выходу техники из строя. Основная задача – обеспечить равномерное распределение ударных сил и исключить концентрацию напряжений в критических зонах.

Ключевые зоны для усиления – это кронштейны крепления верхних и нижних рычагов подвески, а также проушины или площадки под амортизаторы. Их расположение должно строго соответствовать расчетной кинематике подвески, иначе возникнут паразитные нагрузки, разрушающие сварные швы. Для работы используйте только толстостенные трубы (от 3 мм) или горячекатаный листовой прокат (сталь марки не ниже Ст20, предпочтительно легированные стали типа 30ХГСА).

Технологии усиления и конструктивные решения

Применяйте косынки и ребра жесткости треугольной формы в местах стыков кронштейнов с основными элементами рамы. Это увеличивает площадь восприятия нагрузки и снижает риск отрыва деталей. Для критических узлов (например, верхнего крепления амортизатора) используйте сквозные болтовые соединения в сочетании со сваркой – это создает дублирующую систему фиксации.

- Дублирование элементов: Устанавливайте сдвоенные пластины для проушин амортизаторов, сваривая их между собой по контуру с обязательным проваром торцов.

- Контроль геометрии: Собирайте узлы на кондукторе или с применением лазерного уровня для соблюдения соосности отверстий под сайлентблоки и оси качания рычагов.

- Защита сварных швов: Шлифуйте кратерные выемки в окончаниях швов – это точки потенциального возникновения трещин.

| Узел | Рекомендуемый материал | Минимальная толщина (мм) |

|---|---|---|

| Кронштейны рычагов | Сталь 30ХГСА | 6 |

| Проушины амортизаторов | Сталь 20 | 8 |

| Ребра жесткости | Сталь 3 | 4 |

Обязательно тестируйте узлы перед эксплуатацией: зафиксируйте раму, имитируйте максимальный ход подвески с помощью домкрата и проверьте отсутствие видимых деформаций в зонах усиления. Помните: переусердствовать с массой тоже вредно – избыточное усиление смещает центр тяжести и утяжеляет конструкцию. Найдите баланс между прочностью и весом, используя методологию FEA-анализа (если доступно) или опираясь на проверенные чертежи.

Расположение и защита топливного бака

Правильное размещение бака критично для безопасности, центра масс и функциональности квадроцикла. Оптимальной считается установка за сиденьем водителя в задней части рамы, либо под сиденьем между передней и задней осями. Первый вариант упрощает доступ и обслуживание, но требует защиты от ударов сзади. Второй – улучшает развесовку и снижает риск повреждения при опрокидывании, однако усложняет монтаж и вентиляцию.

Обязательно предусмотрите защитный кожух из стального листа толщиной 2-3 мм, полностью охватывающий бак снизу и с боков. Кожух должен крепиться к раме через демпфирующие прокладки, поглощающие вибрацию. Минимальный зазор между стенками бака и кожухом – 15-20 мм для предотвращения трения. Нижняя часть защиты обязана выдерживать вес квадроцикла с пассажиром при наезде на препятствие.

Ключевые требования к конструкции

При сборке учитывайте следующие особенности:

- Материал бака: Используйте алюминиевые сплавы или специальные полимеры, устойчивые к вибрациям и УФ-излучению. Стальные баки требуют антикоррозийной обработки.

- Крепления: Не менее 4 точек фиксации с резиновыми втулками. Топливопроводы прокладывайте в гофре, исключая контакт с острыми кромками рамы.

- Защита горловины: Установите стальной кольцевой каркас вокруг заправочной горловины высотой ≥30 мм.

Обязательные элементы системы:

| Элемент | Требование | Примечание |

|---|---|---|

| Дренажные отверстия | 2 шт. в нижней части кожуха | Диаметр 8-10 мм для отвода воды и грязи |

| Теплоизоляция | Фольгированный материал между баком и выхлопом | Зазор ≥100 мм до трубопроводов |

| Аварийный клапан | Автоматический сброс давления | Обязателен для закрытых баков |

Важно: После установки проверьте отсутствие течей при давлении 0,3 бар. Используйте только топливные баки с сертификатом пожарной безопасности – самодельные емкости из канистр недопустимы.

Организация монтажных площадок для электрооборудования

При сборке рамы квадроцикла заранее проектируйте и формируйте зоны для крепления электронных компонентов: аккумулятора, блока управления, реле, предохранителей и коммутационной аппаратуры. Основные требования – защищенность от грязи/влаги, минимальная вибрация, удобный доступ для обслуживания и рациональная прокладка проводки. Оптимальные зоны – под сиденьем, внутри центральных труб или на защищенных боковых кронштейнах.

Используйте стальные пластины толщиной 2-3 мм, приваренные к раме, в качестве базовых площадок. Обязательно обработайте их антикоррозийным составом. Для крепления оборудования применяйте резиновые демпферы или полиуретановые подушки между металлом и корпусом устройства – это снизит вибрационную нагрузку и предотвратит повреждение электроники.

Критерии эффективной организации

- Герметизация: Для компонентов, чувствительных к влаге (ECU, датчики), создайте кожухи из пластика или нержавейки с резиновыми уплотнителями.

- Термоизоляция: Размещайте площадки минимум в 15 см от выхлопной системы. При близком монтаже используйте теплоотражающие экраны из асбестокартона или минерита.

- Кабельная логистика: Продумайте отверстия в раме диаметром на 30% больше жгута проводов с защитными втулками. Фиксируйте проводку пластиковыми хомутами каждые 20 см.

Последовательность монтажа:

- Приварите монтажные пластины в выбранных зонах с учетом веса оборудования.

- Нанесите разметку под крепежные отверстия (диаметр болта +1 мм для демпферов).

- Установите виброизоляторы (резиновые втулки, сайлент-блоки).

- Закрепите оборудование через демпферы нержавеющими болтами с контргайками.

| Компонент | Рекомендованная зона | Тип демпфера |

|---|---|---|

| Аккумулятор | Центр рамы под сиденьем | Резиновые подушки 10 мм |

| Блок управления (ECU) | Верхняя труба за рулём | Полиуретановые втулки |

| Реле/предохранители | Водонепроницаемый бокс на подрамнике | Резиновое основание |

Важно: Все площадки должны иметь отдельное заземление на раму через медные шины. Избегайте соседства силовых кабелей и сигнальных проводов – разделяйте их пластиковыми перегородками.

Антикоррозийная обработка и грунтовка конструкции

Качественная защита от ржавчины – обязательный этап сборки рамы, напрямую влияющий на долговечность квадроцикла. Без неё металл быстро начнёт разрушаться под воздействием влаги, реагентов и механических повреждений, полученных при эксплуатации.

Процесс включает две ключевых операции: нанесение антикоррозионного состава для создания барьерного слоя и последующее грунтование для улучшения адгезии с финишным лакокрасочным покрытием. Пропуск любого из этих этапов резко снижает эффективность защиты.

Технология обработки и материалы

Последовательность работ должна быть строгой:

- Подготовка поверхности:

- Механическая зачистка сварных швов, окалины, заусенцев (болгарка, наждак).

- Обезжиривание всей конструкции растворителем (уайт-спирит, антисиликон).

- Тщательное удаление пыли (сжатый воздух, чистая ветошь).

- Антикоррозийная обработка:

- Нанесение преобразователя ржавчины (если есть следы коррозии).

- Покрытие труднодоступных полостей и внутренних поверхностей труб жидким воском, мовилем или аэрозольным антикором через технологические отверстия.

- Обработка внешних поверхностей химическим составом (часто на основе цинка – "цинкарь" или специализированные "антикоры").

- Грунтование:

- Нанесение в 1-2 слоя после полного высыхания антикора.

- Использование грунта, совместимого с выбранным антикором и будущей краской.

- Межслойная сушка согласно инструкции производителя.

Критичные нюансы:

- Температурный режим: работы проводятся при +10°С до +30°С и влажности не выше 80%.

- Безопасность: обязательное использование респиратора, очков и перчаток.

- Контроль толщины: общий слой (антикор + грунт) не должен превышать 150-200 мкм во избежание отслоений.

| Тип грунта | Лучшее применение | Ключевое преимущество | Важный момент |

|---|---|---|---|

| Эпоксидный | Максимальная защита от коррозии | Высокая химическая стойкость, влагонепроницаемость | Требует идеальной подготовки поверхности |

| Акриловый | Универсальное грунтование | Хорошая адгезия, быстрое высыхание | Менее стойкий к истиранию, чем эпоксидный |

| Кислотный (Reaction) | Особо ответственные узлы | Фосфатирование поверхности, создание прочного слоя | Обязательно покрывается сверху акриловым или эпоксидным грунтом |

Финишный этап: Перед покраской загрунтованную раму необходимо обработать абразивом P400-P500 для создания шероховатости и удаления возможных дефектов (пыль, потеки). Повторное обезжиривание обязательно.

Вес рамы: баланс прочности и маневренности

Чрезмерная масса конструкции негативно сказывается на динамике квадроцикла: разгон становится вялым, увеличивается тормозной путь, а двигатель испытывает повышенные нагрузки. Однако недостаточный вес часто означает компромисс в прочности – тонкие или недостаточно усиленные элементы могут деформироваться или разрушиться при экстремальных нагрузках, прыжках или даже при езде по сложному бездорожью.

Ключевая задача – найти "золотую середину", где рама обладает минимально возможной массой при сохранении необходимой жесткости и ресурса. Этот баланс напрямую влияет на управляемость: легкая рама улучшает отзывчивость руля, крен в поворотах и общую маневренность, но требует тщательного расчета узлов и применения специальных решений для гашения вибраций.

Критические аспекты проектирования

Для достижения оптимального соотношения веса и надежности обязательно учитывайте:

- Материал: Стальные трубы (хромомолибден 30ХГСА или конструкционная сталь 20/Ст3) – классика для самоделок, но требуют точного расчета сечения стенки и диаметра. Алюминиевые сплавы (Д16Т, АМг6) легче, но сложнее в сварке и дороже.

- Геометрия силовых элементов: Использование треугольных косынок в узлах крепления подвески и двигателя, коробчатых сечений в зонах высоких нагрузок (например, лонжероны в передней части) вместо сплошного металла.

- Локализация усиления: Толщина стенки труб и дополнительные накладки должны добавляться только в критических точках: крепления амортизаторов, рычагов подвески, двигателя, рулевой колонки.

| Фактор | Влияние на вес | Влияние на прочность/маневренность |

|---|---|---|

| Диаметр и толщина стенки труб | Увеличение = Рост веса | Повышение прочности и жесткости, снижение виброчувствительности |

| Количество сварных швов и накладок | Увеличение = Рост веса | Риск концентрации напряжений при ошибках сварки |

| Использование отверстий (облегчение) | Уменьшение веса | Риск снижения прочности при неправильном расположении |

Обязательные этапы контроля:

- Статический расчет рамы на изгиб и кручение (спецсофт или консультация инженера).

- Испытание макета/прототипа нагрузкой (мешки с песком, имитация веса агрегатов).

- Пробные заезды на умеренном бездорожье с последующей дефектовкой сварных швов и проверкой геометрии.

Помните: экономия 100-200 грамм в критическом узле может обернуться внезапным разрушением. Приоритет всегда отдается безопасности, а уже потом – снижению массы.

Тестирование на кручение и статические нагрузки

Проверка рамы квадроцикла на кручение имитирует скручивающие усилия при движении по пересечённой местности, когда колёса попадают в неровности на разной высоте. Статические нагрузки воспроизводят максимальное давление на узлы в экстремальных ситуациях, например, при прыжках или резком торможении. Оба теста выявляют слабые места конструкции до начала эксплуатации.

Испытания проводятся на специальном стенде или с использованием домкратов, талей и динамометров. Раму жёстко фиксируют, затем прикладывают контролируемые усилия в ключевых точках: к рычагам подвески, зонам крепления двигателя, сиденья и элементов кузова. Цель – обнаружить деформации, микротрещины или остаточную усталость металла.

Ключевые этапы и параметры тестирования

Инструментарий для контроля:

- Тензодатчики – фиксируют локальные деформации в сварных швах и изгибах труб

- Лазерный уровень/нивелир – отслеживает геометрические отклонения

- Гидравлический домкрат – создаёт усилие до 1.5 тонн

Критические нагрузки (ориентировочно):

| Точка приложения | Статическая нагрузка | Крутящий момент |

| Передние рычаги подвески | ≥ 300 кг | ≥ 800 Н·м |

| Задние рычаги подвески | ≥ 400 кг | ≥ 1000 Н·м |

| Крепление двигателя | ≥ 200 кг (вертикально) | Не применяется |

Анализ результатов: После снятия нагрузки рама должна полностью восстановить исходную геометрию. Допускается упругая деформация до 2 мм в зонах консолей. Трещины, сколы краски в местах концентрации напряжения или остаточный прогиб труб свидетельствуют о необходимости усиления конструкции.

Интеграция защитных элементов и дуг безопасности

Приваривание дуг безопасности к раме требует строгого соблюдения геометрии, заданной чертежом. Малейшие отклонения приведут к нарушению центра тяжести и ухудшению управляемости квадроцикла. Используйте стальные трубы с толщиной стенки не менее 2.5 мм (марки 20Г2С, 30ХГСА) и формируйте изгибы только на трубогибе, избегая надрезов и сварки сегментов в критических точках.

Крепление дуг должно дублироваться косынками в местах соединений для распределения ударных нагрузок. Все сварные швы выполняются сплошным проваром с обеих сторон, после чего зачищаются и контролируются на отсутствие трещин. Обязательно предусмотрите технологические площадки для последующего монтажа защитных кожухов ремней, элементов подвески и точек крепления обвесов.

Ключевые принципы интеграции

Силовые зоны соединений: Основные узлы крепления дуг к раме усиливаются накладными пластинами толщиной 4-6 мм. Зоны восприятия фронтальных ударов (передние стойки) требуют дополнительных раскосов под углом 30°-45° к лонжеронам.

Обязательные элементы защиты:

- Передняя дуга, защищающая ноги водителя

- Задняя противоопрокидывающая конструкция

- Боковые поперечины в зоне коленей

- Стальные пластины-отражатели на нижних трубах (защита от камней)

| Тип нагрузки | Решение | Материал |

|---|---|---|

| Статический прогиб | Треугольные косынки в узлах | Сталь 3-4 мм |

| Динамический удар | Двойные дуги с поперечинами | Труба Ø32-40 мм |

| Вибрации | Демпфирующие вставки в крепеж | Резина EPDM |

После установки дуг проверьте отсутствие контакта с подвижными элементами (рулевая тяга, амортизаторы) в крайних положениях. Тест на устойчивость выполняется путем статической нагрузки весом 150-200 кг, приложенной к верхним точкам конструкции – допустимый прогиб не должен превышать 5% от высоты дуги.

Ошибки, снижающие ресурс самодельной рамы

Пренебрежение расчетами нагрузок и напряжений ведет к созданию конструкции, работающей на пределе прочности. Отсутствие инженерного анализа распределения сил по элементам рамы провоцирует ускоренное возникновение усталостных трещин в критических зонах.

Экономия на материалах и комплектующих напрямую влияет на долговечность. Использование труб с несоответствующей маркой стали, толщиной стенки или качеством изготовления создает скрытые слабые точки, неспособные выдерживать постоянные динамические удары и вибрации.

Критичные ошибки при сборке

- Некорректный сварной шов – Неполный провар, поры, подрезы и остаточные напряжения резко снижают прочность соединений. Швы в зонах высоких нагрузок (крепление рычагов, двигателя) требуют особенно тщательного контроля.

- Нарушение геометрии – Перекосы силовых элементов, непараллельность посадочных плоскостей для подвески и трансмиссии создают дополнительные изгибающие моменты, провоцируя деформации при эксплуатации.

- Отсутствие усилений в ключевых узлах – Экономия на косынках, распорках и дополнительных перемычках в местах концентрации нагрузок (крепление рулевой колонки, точки установки амортизаторов) ведет к локальным деформациям труб.

Недооценка коррозионной защиты – Обработка только наружных поверхностей, использование нестойких грунтов или игнорирование антикоров внутри полых труб приводят к скрытому разрушению металла. Особенно критично для швов и труднодоступных стыков.

| Ошибка | Последствие | Риск |

|---|---|---|

| Сварка без прихваток | Деформация конструкции при сварке | Нарушение геометрии, перекос узлов |

| Жесткое крепление двигателя | Передача вибраций на раму | Ускоренное усталостное разрушение труб |

| Острые углы в местах сварки | Концентрация напряжений | Трещины от усталости металла |

Игнорирование технологических отверстий – Отсутствие дренажных отверстий в замкнутых полостях способствует скоплению влаги и скрытой коррозии. Неправильное расположение монтажных отверстий (близко к сварным швам, на изгибах) ослабляет сечение трубы.

Недостаточная очистка металла перед сваркой – Остатки ржавчины, масла или краски в зоне шва ухудшают качество соединения. Пористость и непровар снижают ресурс критических узлов на 40-60% даже при внешней целостности шва.

Список источников

Информация для статьи была собрана из технических ресурсов, посвященных конструированию внедорожной техники. Основной акцент сделан на специализированных материалах по проектированию силовых конструкций и практическому опыту энтузиастов.

При подготовке использовались инженерные рекомендации по выбору материалов, методам сварки и испытаниям готовых конструкций. Источники включают профильные форумы, техническую документацию и руководства по безопасности.

Ключевые материалы

- Технические форумы квадроциклистов: обсуждения типовых схем рам, анализа деформаций, кейсы доработок

- ГОСТы и отраслевые стандарты по сварным конструкциям из низколегированных сталей

- Учебные пособия по расчету нагрузок на пространственные фермы

- Видеоинструкции по самостоятельной сборке шасси от мастерских-производителей

- Проектная документация серийных квадроциклов (чертежи узлов крепления подвески)

- Справочники по металловедению: выбор труб по толщине стенки и маркам сталей

- Методики испытаний самодельных конструкций на усталостную прочность