Силиконовые патрубки - что учесть при выборе и установке

Статья обновлена: 01.03.2026

Силиконовые патрубки прочно вошли в эксплуатацию различных систем, вытесняя традиционные резиновые аналоги.

Их популярность обусловлена уникальными свойствами материала: устойчивостью к экстремальным температурам, агрессивным средам и давлению.

Правильный выбор и грамотная установка силиконовых патрубков критически важны для надежности и долговечности всей системы.

Данная статья предоставит детальный обзор характеристик, ключевые критерии выбора и практические рекомендации по профессиональному монтажу.

Сравнение резиновых и силиконовых патрубков: плюсы и минусы

Резиновые патрубки традиционно применяются в системах охлаждения и впуска благодаря эластичности и доступности. Основной материал – синтетическая резина (EPDM), устойчивая к антифризам и перепадам температур до +120°C. Главные преимущества – низкая стоимость и высокая ремонтопригодность.

Силиконовые аналоги изготавливаются из усиленного стекловолокном силикона, выдерживающего нагрев до +180°C и кратковременно до +220°C. Их ключевое отличие – стабильность геометрии под давлением и при вибрациях, а также исключительная устойчивость к озону и УФ-излучению.

Ключевые различия

| Параметр | Резиновые (EPDM) | Силиконовые |

|---|---|---|

| Температурный предел | До +120°C | До +180°C (+220°C кратковременно) |

| Стойкость к средам | Антифриз, масла | Масла, озон, УФ, агрессивные хладагенты |

| Срок службы | 3-5 лет | 8-12 лет |

| Деформация | Растрескивание, разбухание | Сохраняет форму |

Преимущества и недостатки

Резиновые патрубки:

- Плюсы: Низкая цена, простота замены, высокая ремонтопригодность

- Минусы: Скоротечное старение, склонность к растрескиванию при перегреве, ограниченная химическая стойкость

Силиконовые патрубки:

- Плюсы: Долговечность, сохранение эластичности в экстремальных условиях, устойчивость к деформациям

- Минусы: Высокая стоимость (в 2-4 раза дороже), требования к чистоте поверхностей при монтаже, риск повреждения острыми кромками

Для систем с форсированными двигателями или эксплуатации в жарком климате силикон – оптимальный выбор. В стандартных условиях достаточно качественных резиновых патрубков при условии своевременной замены.

Ключевые характеристики силиконовых патрубков

Термостойкость является определяющим параметром: качественные силиконовые патрубки сохраняют эластичность и целостность при температурах от -50°C до +200°C. Это позволяет использовать их в системах охлаждения двигателей, турбин и других высокотемпературных узлах без риска деформации или растрескивания.

Химическая инертность обеспечивает устойчивость к агрессивным средам: маслам, антифризам, топливу, озону и ультрафиолету. Силикон не вступает в реакцию с техническими жидкостями, что предотвращает разбухание, расслоение материала и загрязнение систем продуктами распада.

Другие важные свойства

- Гибкость и память формы: легко монтируются на сложных трассах, восстанавливают исходную геометрию после сжатия/изгиба

- Антиадгезионная поверхность: внутренний слой не накапливает отложения, снижая риск засоров

- Электроизоляционные качества: предотвращают коррозию из-за блуждающих токов

| Параметр | Значение | Преимущество |

|---|---|---|

| Рабочее давление | до 3 бар (стандарт) | Стабильность в системах с перепадами давления |

| Срок службы | 5-10 лет | В 3 раза дольше резиновых аналогов |

| Цветовая маркировка | Синий/красный/черный | Быстрая идентификация назначения (охлаждение/впуск/прочее) |

- Многослойность конструкции: армированные модели с нейлоновой нитью выдерживают вакуум и повышенные нагрузки

- Диапазон диаметров: от 8 мм до 100 мм с вариациями толщины стенки (1.5-5 мм)

- Экологическая безопасность: отсутствие токсичных выделений даже при экстремальном нагреве

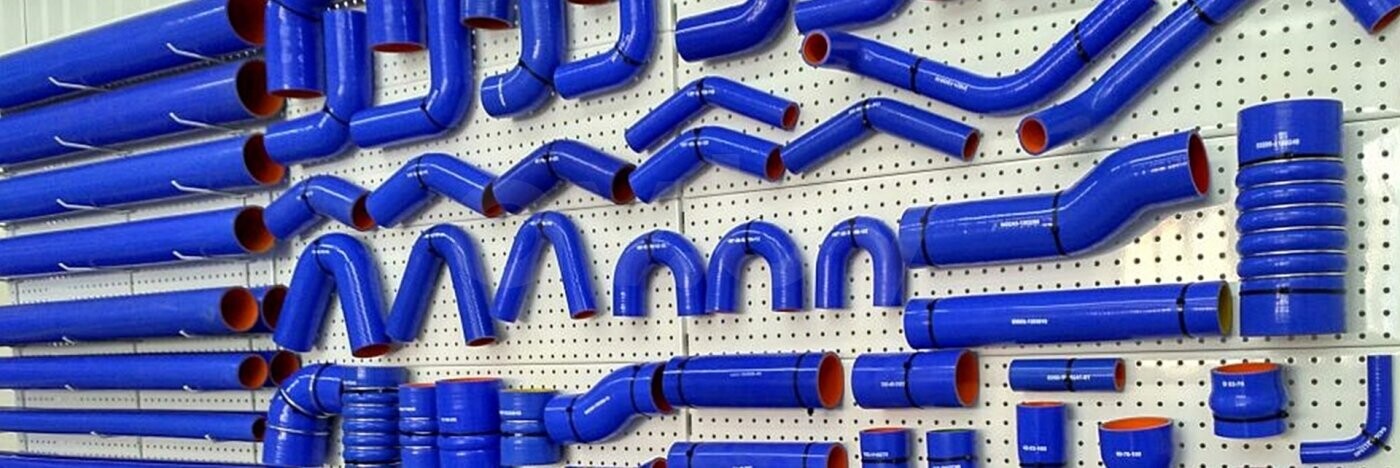

Виды силиконовых патрубков по назначению

Силиконовые патрубки классифицируются по функциональным задачам в различных системах. Каждый тип проектируется с учетом специфических условий эксплуатации, включая температурный диапазон, давление и химическую совместимость.

Правильный подбор по назначению напрямую влияет на надежность и срок службы соединений. Рассмотрим ключевые категории, используемые в технике и промышленности.

Основные категории патрубков

Система охлаждения двигателя:

- Верхние/нижние радиаторные магистрали

- Соединения с термостатом и помпой

- Перепускные и обводные линии

Турбинные системы:

- Интеркулерные трубки (воздушные)

- Маслопроводы турбокомпрессоров

- Вакуумные линии управления

Впускные тракты:

- Соединительные элементы воздуховодов

- Переходы между дросселем и коллектором

- Байпасные каналы

| Назначение | Особенности конструкции | Типовые диаметры (мм) |

|---|---|---|

| Высокотемпературные участки | Многослойное армирование | 16-50 |

| Масляные магистрали | Внутренний маслостойкий слой | 10-25 |

| Вакуумные линии | Минимальная деформация при разряжении | 5-20 |

Специализированные применения:

- Топливные системы - с бензостойким покрытием

- Гидравлика - усиленные многослойные варианты

- Пищевая промышленность - патрубки сертифицированные FDA

Типы армирования: нить, ткань, спираль

Армирование силиконовых патрубков – это ключевая технология, позволяющая им выдерживать высокое давление, вакуум и предотвращать растяжение или схлопывание под нагрузкой. Без армирующего слоя силиконовый шланг не сможет эффективно выполнять свои функции в большинстве ответственных систем двигателя или промышленного оборудования.

Внутренний силиконовый слой обеспечивает герметичность и стойкость к агрессивным средам (топливо, масло, антифриз, выхлопные газы), в то время как армирующий каркас воспринимает механические нагрузки. От типа армирования напрямую зависят прочностные характеристики, гибкость и область применения патрубка.

Основные типы армирующих каркасов

Существует три основных типа армирования, каждый со своими преимуществами и ограничениями:

- Нить (Polyester / Aramid Yarn):

- Конструкция: Слой перекрестно намотанных синтетических нитей (чаще полиэстер, иногда кевлар/арамид для повышенной термостойкости и прочности), впрессованных в силикон.

- Преимущества: Хороший баланс прочности, гибкости и стоимости. Наиболее распространенный тип. Отлично выдерживает давление и умеренный вакуум. Сохраняет гибкость для несложных изгибов трассы.

- Недостатки: Менее устойчив к экстремальному вакууму или очень высокому давлению по сравнению с тканью, может быть подвержен истиранию при трении о другие детали.

- Применение: Стандартные системы охлаждения, впуска (кроме зоны сразу после турбины), смазки, вентиляции картера (PCV) в большинстве автомобилей.

- Ткань (Woven Fabric / Mesh):

- Конструкция: Слой плотно переплетенной синтетической ткани (обычно из стекловолокна или высокотемпературных полимеров), ламинированной силиконом с обеих сторон.

- Преимущества: Максимальная прочность на разрыв и устойчивость к очень высокому давлению и глубокому вакууму. Наивысшая стойкость к истиранию и проколам. Минимальное растяжение под нагрузкой.

- Недостатки: Значительно менее гибкий, чем нитевое или спиральное армирование. Требует аккуратного монтажа без резких изгибов. Обычно самый дорогой вариант.

- Применение: Критичные системы с экстремальными условиями: турбонаддув (интеркулерные патрубки, особенно горячая сторона), системы впрыска закиси азота (NOS), высоконапорные пневматические системы, промышленные применения.

- Спираль (Wire / Spring Reinforcement):

- Конструкция: Внутри стенки патрубка или поверх силиконового основания встроена стальная (реже пластиковая) проволочная спираль. Иногда сочетается с нитяным слоем.

- Преимущества: Обеспечивает превосходную устойчивость к схлопыванию под вакуумом и сохранение формы при изгибах. Предотвращает перекручивание шланга. Хорошо держит сложные конфигурации трассы.

- Недостатки: Обычно имеет меньшую прочность на разрыв под прямым давлением по сравнению с нитью или тканью. Стальная спираль может подвергаться коррозии при повреждении внешнего слоя силикона (особенно в соленой среде).

- Применение: Длинные участки впускных трактов после воздушного фильтра (где велик риск вакуума при резком закрытии дросселя), патрубки систем вентиляции, дренажные шланги, участки с очень сложной геометрией монтажа, требующие сохранения формы.

| Тип армирования | Прочность на разрыв | Устойчивость к вакууму | Гибкость | Стойкость к истиранию | Типичная стоимость |

|---|---|---|---|---|---|

| Нить | Хорошая | Хорошая | Хорошая | Средняя | Средняя |

| Ткань | Очень высокая | Отличная | Низкая | Высокая | Высокая |

| Спираль | Средняя/Низкая | Отличная | Очень хорошая | Средняя | Средняя/Высокая |

Выбор конкретного типа армирования должен основываться на требованиях системы: рабочее давление, наличие вакуума, температура, необходимость гибкости/сохранения формы, устойчивость к внешним воздействиям и бюджет. Неправильный выбор может привести к преждевременному выходу патрубка из строя и серьезным поломкам.

При монтаже патрубков с разным армированием учитывайте их особенности: тканевые требуют плавных изгибов и точной подгонки по длине, спиральные позволяют создавать сложные трассы, но чувствительны к перетяжке хомутов, нитевые наиболее универсальны, но нуждаются в защите от перетирания.

Температурный диапазон эксплуатации силиконовых патрубков

Способность силиконовых патрубков сохранять свои свойства в широком диапазоне температур является одним из их ключевых преимуществ перед резиновыми аналогами. Этот диапазон значительно шире и позволяет использовать их в экстремальных условиях как высоких, так и низких температур.

Типичный заявленный рабочий температурный диапазон для большинства стандартных силиконовых патрубков составляет примерно от -60°C до +200°C. Однако важно понимать, что реальные пределы могут варьироваться в зависимости от конкретной марки силикона, его состава, толщины стенки и продолжительности воздействия экстремальных температур.

Детализация диапазона и важные нюансы

- Верхний температурный предел (+200°C и выше): Приближение к верхней границе диапазона (+180°C - +200°C) или ее превышение ведет к постепенной деструкции материала – потере эластичности, отвердению, растрескиванию и потере герметичности. Для особо термонагруженных участков (например, возле турбины или выпускного коллектора) существуют специальные термостойкие марки силикона, способные кратковременно выдерживать до +230°C и даже выше, сохраняя работоспособность.

- Нижний температурный предел (-60°C и ниже): При глубоком минусе силикон в отличие от резины не теряет своей эластичности и не становится хрупким. Он сохраняет гибкость и способность демпфировать вибрации, что критически важно для надежной работы системы охлаждения или впуска в холодном климате. Некоторые составы стабильны и при более низких температурах (до -100°C).

| Параметр | Стандартная Резина (EPDM) | Силикон (VMQ) |

|---|---|---|

| Мин. рабочая температура | ≈ -40°C до -50°C | ≈ -60°C до -100°C |

| Макс. рабочая температура | ≈ +125°C до +150°C | ≈ +200°C до +230°C* |

*Для специальных термостойких марок силикона.

Следует помнить, что долговременная работа на предельных температурах, особенно верхних, существенно сокращает срок службы патрубка. На фактическую стойкость также влияют давление в системе, тип контактирующей жидкости (антифриз, масло) и общие условия эксплуатации (вибрация, УФ-излучение). Всегда выбирайте патрубок с запасом по температурному диапазону относительно ожидаемых рабочих условий.

Стойкость к агрессивным жидкостям и маслам

Силиконовые патрубки демонстрируют исключительную устойчивость к широкому спектру агрессивных сред благодаря инертности молекулярной структуры силикона. Они не вступают в химические реакции с большинством технических жидкостей, сохраняя эластичность и целостность стенок даже при длительном контакте.

Ключевым преимуществом является устойчивость к углеводородам: патрубки не разбухают и не деградируют под воздействием моторных, трансмиссионных, гидравлических масел, бензина, дизельного топлива и синтетических смазок. Это делает их незаменимыми в автотранспорте, промышленной гидравлике и системах подачи ГСМ.

Ограничения и рекомендации

Несмотря на универсальность, силикон не рекомендован для контакта с:

- Концентрированными кислотами (серная, соляная)

- Щелочами (едкий натр, каустическая сода)

- Ароматическими растворителями (толуол, ацетон)

- Хлорсодержащими соединениями (трихлорэтилен)

При выборе учитывайте:

- Тип жидкости: сверяйтесь с таблицей химической совместимости производителя.

- Концентрацию и температуру: устойчивость снижается при +150°C и выше.

- Армирование: для высоконапорных систем с агрессивными средами используйте патрубки с тканевой прослойкой.

| Среда | Стойкость | Примечания |

|---|---|---|

| Моторное масло | Отличная | Без ограничений по температуре |

| Тормозная жидкость (DOT 4/5.1) | Хорошая | Проверять совместимость с этиленгликолем |

| Антифриз | Удовлетворительная | Допустим кратковременный контакт |

| Спирты | Высокая | Кроме метанола |

Диаметры и толщина стенок: как подобрать

Подбор диаметра силиконового патрубка определяется исключительно размерами элементов системы, которые требуется соединить. Замерьте внешний диаметр штуцера или трубы, на которую будет надеваться патрубок, с помощью штангенциркуля. Идеальное соответствие обеспечивает плотную посадку без зазоров. Помните: внутренний диаметр патрубка должен быть равен или на 1-2 мм меньше внешнего диаметра присоединяемого элемента для создания герметичного соединения под давлением.

Толщина стенки влияет на устойчивость к давлению, вибрациям и перегибам. Для стандартных систем охлаждения легковых авто (антифриз, тосол) достаточно стенки 3-4 мм. В турбированных двигателях, системах впуска воздуха или при работе с высокотемпературными средами (свыше 150°C) выбирайте усиленные варианты 5-6 мм. Избегайте излишне толстых стенок в местах с резкими изгибами – это усложнит монтаж и повысит риск перелома.

Критерии выбора и таблица типовых параметров

При выборе учитывайте:

- Тип системы: охлаждение, впуск, ГУР, топливные магистрали

- Рабочее давление: стандартное (до 1.5 Бар) / повышенное (от 3 Бар)

- Температурный режим: от -50°C до +180°C (стандарт), до +250°C (спецсоставы)

| Применение | Реком. внутр. диаметр (мм) | Толщина стенки (мм) |

|---|---|---|

| Легковые авто (антифриз) | 16-50 | 3-4 |

| Турбированные системы | 25-80 | 5-6 |

| Топливные магистрали | 8-12 | 4-5 |

Важно: При монтаже патрубков с увеличенной толщиной стенки используйте хомуты винтового типа (не пружинные), обеспечивающие равномерное усилие обжима. Для диаметров свыше 50 мм применяйте двойные хомуты на каждое соединение.

Проверка после установки: Запустите систему на 10-15 минут на холостом ходу, затем заглушите двигатель и визуально осмотрите соединения на предмет подтеканий. Особое внимание уделите зонам с критическими изгибами.

Расчет длины патрубка для сложных трасс

При проектировании нелинейных систем (с поворотами, изгибами или смещением осей) критически важно точно определить длину силиконового патрубка. Недостаточная длина вызывает напряжение на соединениях и деформацию, а избыток приводит к провисам, ухудшению воздушного потока и риску перетирания о другие детали. Основная задача – компенсировать все смещения между точками крепления без натяжения.

Для расчета используйте метод трассировки: визуально разбейте трассу на простые отрезки (горизонтальные/вертикальные) и угловые соединения. Измерьте расстояние между центрами фитингов по осям X, Y, Z. Учитывайте не только прямые участки, но и минимальный радиус изгиба патрубка (обычно 1.5-2 его диаметра), так как на поворотах потребуется дополнительная длина для плавного закругления без перелома.

Ключевые параметры расчета

Формула для базового расчета: L = √(X² + Y² + Z²) + K, где L – итоговая длина, X/Y/Z – смещения по осям, K – поправочный коэффициент на изгибы (обычно +10-15% от прямого расстояния). Для точности добавьте запас 3-5% на температурное расширение силикона.

- Учет радиусов поворота:

- На каждый угол добавляйте длину, равную π * R / 2 (R – минимальный радиус изгиба патрубка).

- Пример: для R=50 мм на поворот 90° добавьте ≈ 80 мм.

- Компенсация вибрации: В зонах крепления к двигателю создайте S-образную петлю (длиной 10-15% от основного участка) для гашения колебаний.

- Проверка монтажного зазора: Убедитесь, что итоговая длина позволяет установить патрубок без растяжения – между фитингами должен остаться зазор 5-8 мм перед фиксацией хомутами.

| Тип трассы | Дополнительный коэффициент (K) | Пример расчета (X=300мм, Y=200мм) |

|---|---|---|

| Прямая линия | +0% | √(300²+200²)=360мм +0мм=360мм |

| С одним углом 90° | +12-15% | 360мм + 50мм (добавка) ≈ 410мм |

| С двумя углами 90° | +20-25% | 360мм + 90мм ≈ 450мм |

Важно: Всегда проводите пробную установку «насухо» перед фиксацией хомутами. Силикон должен лежать свободно, без скручиваний и местного напряжения. Особое внимание уделите участкам возле клипс – патрубок не должен тереться о острые кромки.

Цвета силиконовых патрубков: только эстетика или есть разница?

Цвет силиконовых патрубков – не просто декоративный элемент. Хотя визуальная составляющая важна для тюнинга двигателя, оттенок часто сигнализирует о составе материала и его эксплуатационных характеристиках. Разные пигменты добавляются в силиконовую смесь на этапе производства, и они могут влиять на свойства конечного продукта.

Ключевое отличие кроется в термостойкости и специализации патрубка. Производители используют цветовую маркировку для быстрой идентификации категории изделия, особенно в линейках с разными температурными диапазонами или стойкостью к агрессивным средам. Поэтому выбор только по внешнему виду без учета технических параметров может привести к преждевременному выходу детали из строя.

Значение цветов и их особенности

| Цвет | Типичное назначение | Ключевые свойства |

|---|---|---|

| Черный | Стандартные системы | Базовая термостойкость (≈ -50°C до +180°C), универсальность, доступная цена |

| Синий | Высокотемпературные контуры | Повышенная термостойкость (до +200°C и выше), устойчивость к тепловому старению |

| Красный | Спортивные авто, тюнинг | Оптимальный баланс термостойкости (≈ +190°C) и визуальной агрессивности |

| Зеленый | Системы с охлаждающей жидкостью (антифриз) | Усиленная стойкость к химическому воздействию гликолей и присадок в ОЖ |

Важные нюансы при выборе по цвету:

- Нет универсального стандарта: Значения могут отличаться у брендов (например, желтый иногда означает "спорт", а у других – "маслостойкий").

- Обязательно сверяйтесь с маркировкой: Ищите данные о:

- Максимальной/минимальной рабочей температуре (°C)

- Стойкости к бензину, маслу, антифризу (есть/нет)

- Количестве армирующих слоев (1-ply, 2-ply, 3-ply, 4-ply, 5-ply)

- Спецназначение: Патрубки для систем впрыска воды (WMI) или закиси азота (NOS) часто имеют уникальные цвета (фиолетовый, оранжевый) и особый состав.

При монтаже учитывайте: яркие патрубки (красный, синий) сильнее выгорают на солнце и могут терять насыщенность цвета от контакта с техническими жидкостями, хотя это не влияет на их герметичность. Для скрытых магистралей рациональнее выбрать черный вариант, если его характеристики соответствуют требованиям системы.

Сертификация и стандарты качества

Сертификация силиконовых патрубков гарантирует их соответствие требованиям безопасности и эксплуатационным норм. Обязательной оценке подлежат изделия для пищевой промышленности (контакт с продуктами), медицинского применения и автомобильных систем (охлаждение, впуск воздуха). Отсутствие сертификатов повышает риски преждевременного выхода из строя и нарушения герметичности.

Международные и отраслевые стандарты регламентируют ключевые параметры: температурный диапазон, устойчивость к давлению, химическую инертность и экологичность. Основными нормативными документами выступают ГОСТ, ISO, SAE и FDA. Производители обязаны маркировать продукцию с указанием стандарта, класса термостойкости и допустимого рабочего давления.

Ключевые нормативные документы

![]()

- ГОСТ Р 58175-2018: Требования к шлангам из резины и силикона для автомобилей

- ISO 1307: Глобальный стандарт для промышленных резинотехнических изделий

- SAE J20: Нормы для охлаждающих патрубков в транспортных средствах

- FDA 21 CFR 177.2600: Допуск для контакта с пищевыми продуктами

| Параметр | Стандарт | Значение |

|---|---|---|

| Термостойкость | SAE J20 R7 | -50°C до +200°C |

| Рабочее давление | ISO 1403 | До 5 бар (типовая) |

| Пищевая безопасность | FDA | Отсутствие миграции токсинов |

При выборе требуйте у поставщика действующие сертификаты соответствия и протоколы испытаний. Обращайте внимание на срок действия документов и аккредитацию лаборатории. Для критичных систем (турбонаддув, медицинское оборудование) предпочтительны патрубки с двойной сертификацией – международной и национальной.

Топ-5 производителей силиконовых патрубков

Качество патрубков напрямую влияет на надежность систем охлаждения и наддува. Ключевые критерии выбора включают термостойкость, устойчивость к агрессивным средам и соответствие стандартам безопасности.

Следующие производители зарекомендовали себя на рынке благодаря стабильному качеству продукции и специализированным решениям для различных отраслей промышленности и тюнинга.

- Samco Sport (Великобритания)

Лидер в автоспорте. Использует многослойный силикон с полиэфирным армированием. Специализация – высокотемпературные решения для турбированных двигателей.

- Rein (Германия)

OEM-поставщик конвейерных линий. Отличается строгим контролем геометрии и плотности плетения армирующего корда. Гарантирует полную совместимость с оригинальными хомутами.

- Silicone Intakes (США)

Оптимальное соотношение цены и качества. Предлагает расширенную размерную сетку и цветовую палитру. Востребован в промышленных установках и рестайлинге.

- Do88 (Швеция)

Экстремальная износостойкость. Применяет технологию 5-слойного армирования арамидной нитью. Рекомендуется для гоночных применений и тяжелой техники.

- Mishimoto (США/Япония)

Инновационные композитные составы. Патрубки сохраняют эластичность при -50°C и выдерживают скачки давления до 4 бар. Комплектуются диагностическими версиями с прозрачными вставками.

Как отличить подделку: признаки качественного патрубка

Визуальный осмотр поверхности выявляет ключевые отличия: оригинальные силиконовые патрубки обладают абсолютно гладкой структурой без пузырьков, вкраплений или шероховатостей. Неравномерная толщина стенок или расплывчатые следы от литниковой формы свидетельствуют о кустарном производстве.

Обратите внимание на маркировку – легитимные производители наносят четкие логотипы, обозначения стандартов (SAE J20 R7, DIN) и температурного диапазона. Стертые символы, орфографические ошибки или отсутствие данных указывают на контрафакт.

Критерии проверки при выборе

- Эластичность: Качественный патрубок мгновенно восстанавливает форму после сжатия, подделка деформируется или трескается

- Запах: Настоящий силикон не имеет химического запаха, фальсификат часто пахнет резиной или растворителями

- Цвет: Однородный оттенок по всей длине без пятен или переливов

Проверочные тесты

| Метод | Оригинал | Подделка |

|---|---|---|

| Нагрев до 150°C | Сохраняет свойства, не выделяет газ | Теряет форму, появляется запах гари |

| Разрез торца | Плотный однородный срез без расслоений | Видимые полости или разнородные слои |

Важный нюанс: Официальные поставщики предоставляют сертификаты соответствия с указанием состава материала (например, VMQ). Отсутствие документов – прямой признак нелегальной продукции.

При монтаже обратите внимание на поведение патрубка: оригинал равномерно растягивается при установке на штуцер, тогда как контрафакт может порваться даже при незначительном усилии.

Необходимые инструменты для монтажа

Качественная установка силиконовых патрубков требует наличия специализированных инструментов, обеспечивающих герметичность соединений и сохранность материалов.

Отсутствие правильного набора может привести к повреждению патрубков, некачественной фиксации или утечкам в системе.

Основные инструменты

- Острый нож/труборез - для точной обрезки патрубков без деформации кромок

- Напильник или наждачная бумага - для обработки срезов и удаления заусенцев

- Силиконовая смазка - для облегчения надевания патрубков на штуцеры

- Хомуты червячного типа - с диапазоном диаметров, соответствующим сечениям патрубков

- Шестигранные ключи/отвертка - для затяжки хомутов

| Дополнительные приспособления | Назначение |

| Спирт/обезжириватель | Очистка поверхностей перед монтажом |

| Термофен | Нагрев патрубков при установке в труднодоступные места |

| Калибр для патрубков | Контроль сохранения формы после монтажа |

- Перед началом работ обязательно проверьте совместимость материалов смазки с силиконом

- Используйте динамометрический ключ при затяжке ответственных соединений

Важно: Запрещено применение металлических хомутов с острыми кромками – они повреждают силикон.

Обрезка патрубка: правила и техники

Точная обрезка силиконового патрубка критически важна для герметичности соединения и предотвращения утечек охлаждающей жидкости, топлива или воздуха. Неправильный срез может вызвать деформацию, перекос или соскальзывание элемента под давлением, что приведет к нарушению работы системы.

Используйте исключительно острый инструмент: специализированный труборез, монтажный нож с новым лезвием или ножницы для силикона. Тупые приспособления сожмут или порвут материал, создав неровные края. Убедитесь, что патрубок лежит на твердой ровной поверхности без складок перед резкой.

Техники выполнения реза

- Перпендикулярный срез: Держите режущий инструмент строго под углом 90° к оси патрубка. Проведите один точный и уверенный рез без "пиления".

- Контроль глубины: При использовании ножа введите лезвие не более чем на 1/3 толщины стенки за один проход, затем аккуратно доведите разрез по окружности вращением патрубка.

- Калибровка диаметра: После обрезки проверьте внутренний диаметр патрубка штангенциркулем. Убедитесь в отсутствии сужений или заусенцев.

Обязательные действия после обрезки

- Зачистите внутреннюю и наружную кромки мелкозернистой наждачной бумагой (P400-600) для удаления микронеровностей.

- Удалите стружку и абразивную пыль сжатым воздухом или чистой ветошью без ворса.

- Проверьте посадку на штуцер: патрубок должен натягиваться с умеренным усилием без перекоса. Используйте мыльный раствор для временной смазки при монтаже.

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Скос среза | Неравномерное прилегание к фланцу, перекос | Применение направляющей для ножа, контроль угла |

| Заусенцы/бахрома | Попадание частиц в систему, ускоренный износ | Шлифовка кромок, использование острого инструмента |

| Сужение диаметра | Снижение пропускной способности, турбулентность потока | Калибровка после резки, запрет на термоусадку |

Важно: Запрещено использование зубчатых пил или болгарок – они гарантированно повреждают структуру силикона. Для фигурных патрубков сложной формы применяйте шаблоны из картона.

Перед окончательным монтажем визуально убедитесь в отсутствии внутренних задиров, способных отслоиться при эксплуатации. Помните: качество обрезки напрямую влияет на ресурс соединения.

Подготовка фланцев и сопрягаемых поверхностей

Тщательная подготовка фланцевых соединений и сопрягаемых поверхностей – критически важный этап для обеспечения герметичности и долговечности силиконовых патрубков. Неподготовленные поверхности приводят к перекосам, неравномерному прилеганию уплотнителя и преждевременному выходу системы из строя.

Перед монтажом необходимо провести комплекс мероприятий по очистке, выравниванию и обезжириванию стыкуемых элементов. Особое внимание уделяют зонам контакта с хомутами и участкам с остатками старого герметика или коррозией.

Ключевые операции подготовки

- Механическая очистка:

- Удаление ржавчины металлической щёткой или пескоструйной обработкой

- Снятие заусенцев напильником или абразивной бумагой

- Ликвидация следов старой прокладки скребком

- Химическая обработка:

- Обезжиривание растворителем (ацетон, уайт-спирит)

- Обработка антикоррозийным составом для металлических фланцев

- Сушка сжатым воздухом или безворсовой салфеткой

- Контроль геометрии:

- Проверка плоскостности линейкой или щупом

- Коррекция деформаций рихтовочным инструментом

- Допустимое отклонение: не более 0.1 мм на 100 мм длины

Важно: запрещается монтаж на поверхности со сколами, глубокими рисками (более 0.2 мм) или остатками старых уплотнителей. Параллельность фланцев контролируют калиброванными щупами по всему периметру соединения.

Установка хомутов: виды и способы затяжки

Правильный выбор и монтаж хомутов напрямую влияет на герметичность соединения силиконовых патрубков. Недостаточная затяжка приводит к протечкам, а чрезмерная – к деформации резины и преждевременному износу. Ключевыми критериями выбора являются рабочее давление системы, диаметр патрубка и температурный режим.

Основные виды хомутов для силиконовых патрубков включают червячные, пружинные и силовые (турбо) конструкции. Червячные состоят из металлической ленты с насечками и винтового механизма, обеспечивая регулируемую силу сжатия. Пружинные (самозатягивающиеся) используют упругость металла для автоматической компенсации температурных расширений. Силовые модели с двойным винтом применяются для высоконагруженных систем.

Особенности монтажа по типам хомутов

- Червячные: Надеваются на патрубок с зазором 3-5 мм от края. Затяжка производится отвёрткой или гайковёртом до момента сжатия уплотнения без перекоса. Контролируйте равномерность прилегания ленты.

- Пружинные: Сжимаются плоскогубцами до раскрытия замка, после установки на патрубок – отпускаются. Не требуют регулировки, но критичны к точному соответствию диаметра.

- Силовые: Монтируются попарно с чередованием направления винтов. Затяжка осуществляется крест-накрест динамометрическим ключом с контролем усилия.

| Тип хомута | Инструмент для затяжки | Контроль усилия |

|---|---|---|

| Червячный | Шлицевая/крестовая отвёртка, шуруповёрт | По сопротивлению вращению (1/4 оборота после касания) |

| Пружинный | Специальные клещи | Автоматический после установки |

| Силовой | Диновый ключ, трещотка | По динамометру (значения в техдокументации) |

Общие правила затяжки: Всегда очищайте посадочные поверхности патрубка и штуцера от грязи. Позиционируйте хомут строго перпендикулярно оси без перекосов. При затяжке винтовых моделей избегайте полного выкручивания крепежа из гнезда. После запуска системы обязателен визуальный контроль на предмет подтеканий в первые 24 часа работы.

Технология монтажа без перегибов и заломов

Правильная установка силиконовых патрубков требует соблюдения минимально допустимых радиусов изгиба, указанных производителем. Превышение этих значений ведет к деформации стенок, сужению проходного сечения и ускоренному износу. Контролируйте геометрию соединений на всех этапах фиксации элементов.

Используйте специальные монтажные опоры или кронштейны для поддержания плавных изгибов на протяженных участках. При соединении с фланцами двигателя или радиатора сначала наденьте патрубок на меньший по диаметру штуцер, затем аккуратно растяните до посадки на основной элемент без перекоса. Применение силиконовой смазки упростит процесс.

Ключевые этапы монтажа

- Подготовка поверхностей: очистите штуцеры от грязи и остатков старого герметика металлической щеткой.

- Проверка совместимости: убедитесь, что внутренний диаметр патрубка на 5-10% меньше диаметра штуцера для плотной посадки.

- Фиксация без перетяжки: затягивайте хомуты постепенно крест-накрест, избегая радиальных смещений. Используйте момент 1.5-2 Н∙м.

| Диаметр патрубка (мм) | Минимальный радиус изгиба (мм) | Рекомендуемый тип хомута |

|---|---|---|

| 20-30 | 60 | Worm-drive (червячный) |

| 31-50 | 100 | T-bolt (Т-образный) |

Важно: после запуска системы прогрейте двигатель до рабочей температуры, затем повторно проверьте затяжку хомутов. Избегайте контакта с острыми кромками кузова – используйте защитные гофры в зонах риска. При многосекционной установке монтируйте отрезки последовательно от двигателя к радиатору/интеркулеру.

Обработка краёв патрубка после обрезки

Неровные края после обрезки силиконового патрубка создают точки концентрации напряжения и увеличивают риск расслоения материала под давлением. Заусенцы и микротрещины ускоряют износ соединения, снижая герметичность системы. Пренебрежение обработкой сокращает срок службы элемента на 30-40% даже при качественном монтаже.

Грамотная обработка кромки обеспечивает равномерное распределение нагрузки по всей площади контакта с фитингом. Это предотвращает деформацию патрубка в зоне крепления хомута и исключает протечки теплоносителя или воздуха при вибрациях. Особенно критично для систем с высоким давлением (свыше 1.5 бар) или температурными перепадами.

Технологии обработки

- Термофиксация огнём: Край кратковременно обжигают газовой горелкой до появления глянцевой кромки. Метод требует навыка – перегрев вызывает оплавление внутреннего диаметра.

- Химическое упрочнение: Спецсоставы (например, SILICONE EDGE SEALER) полимеризуют поверхность среза. Не деформирует патрубок, но требует 24 часов на отверждение.

- Механическая зачистка: Снятие фаски абразивной бумагой P400-P600 круговыми движениями. Обязательна последующая промывка от частиц.

| Метод | Толщина стенки (мм) | Рекомендуемый инструмент |

|---|---|---|

| Термообработка | >3 | Мини-горелка с щелевым соплом |

| Химическая обработка | 1-5 | Кисть с синтетическим ворсом |

| Механическая | <3 | Алмазный надфиль или шлифколодка |

- Контроль угла реза: Перед обработкой убедитесь в перпендикулярности среза оси патрубка. Перекосы свыше 5° требуют корректировки ножом.

- Удаление стружки: Продуйте патрубок сжатым воздухом (2-3 атм) после механической обработки. Частицы абразива провоцируют засоры.

- Проверка эластичности: Обработанный край не должен трескаться при сжатии пассатижами. Появление белых линий – признак перегрева или брака материала.

Применение смазок и герметиков при установке

Силиконовые патрубки при монтаже требуют правильной обработки для обеспечения герметичности и продления срока службы соединений. Смазки облегчают установку на штуцеры, предотвращая повреждение уплотнительных поверхностей и перекосы. Герметики же используются для дополнительной герметизации стыков в системах, работающих под давлением или с агрессивными средами.

Выбор средств зависит от типа системы: для охлаждения применяются неразъёмные герметики, выдерживающие контакт с антифризом, в топливных магистралях – составы, устойчивые к бензину или дизелю. Важно избегать силиконовых герметиков на основе уксусной кислоты, вызывающих коррозию металлических элементов.

Ключевые рекомендации

- Смазки на водной основе (например, мыльный раствор) – для лёгкой установки без остаточных следов.

- Специализированные силиконовые смазки – обеспечивают скольжение и защиту резины.

- Анаэробные герметики – для резьбовых соединений фитингов, полимеризуются без воздуха.

- Нейтральные силиконовые герметики – при монтаже фланцевых соединений.

| Тип соединения | Рекомендуемое средство | Особенности нанесения |

|---|---|---|

| Посадка на гладкий штуцер | Силиконовая смазка | Тонкий слой внутри патрубка |

| Резьбовые фитинги | Анаэробный герметик | На наружную резьбу перед затяжкой |

| Фланцевые стыки | Нейтральный силикон | Между прижимными поверхностями |

Важно: Излишки смазки удаляются после сборки, герметик наносится только на обезжиренные поверхности. Затяжка хомутов выполняется после полной посадки патрубка – пережатие приводит к деформации.

Проверка герметичности соединений после установки

После завершения монтажа силиконовых патрубков обязательна проверка герметичности всех соединений. Эта процедура предотвращает утечки рабочей среды (жидкостей, газов) при эксплуатации системы, что особенно критично в системах под давлением.

Проверку проводят до запуска системы в штатный режим работы. Игнорирование этого этапа может привести к авариям, повреждению оборудования и дополнительным затратам на ремонт.

Методы проверки герметичности

Основные способы контроля:

- Визуальный осмотр: Тщательно исследуйте каждое соединение на наличие трещин, перекосов или неплотного прилегания патрубка к фитингу.

- Тест сжатым воздухом:

- Загерметизируйте систему.

- Подайте воздух под рабочим или слегка повышенным давлением.

- Нанесите мыльный раствор на места соединений.

- Наблюдайте за появлением пузырей, указывающих на утечку.

- Гидравлическое испытание: Заполните систему жидкостью (обычно водой), создайте рабочее давление и отслеживайте падение давления манометром или появлением капель.

- Использование течеискателей: Применяйте специализированные приборы (газовые течеискатели, ультразвуковые детекторы) для точного определения микроутечек.

Критерии успешной проверки:

- Отсутствие видимых протечек жидкости или пузырей воздуха при пневматическом тесте.

- Стабильность давления в системе в течение контрольного времени (обычно 15-30 минут).

- Отсутствие следов рабочей среды на поверхности патрубков и фитингов.

Действия при обнаружении утечек:

- Сбросьте давление в системе полностью.

- Ослабьте хомут в проблемном соединении.

- Поправьте положение патрубка на штуцере (убедитесь в его полной посадке).

- Равномерно затяните хомут с рекомендованным усилием (избыточная затяжка повреждает силикон).

- Повторите проверку герметичности.

Важно: Для систем с агрессивными средами или высокими температурами проверку повторяют после нескольких циклов прогрева/остывания или кратковременной пробной эксплуатации.

Особенности монтажа турбированных систем

Монтаж силиконовых патрубков в турбированных двигателях требует повышенного внимания к герметичности соединений из-за высокого давления наддува (до 2-3 бар). Неправильная установка приводит к срыву патрубков, потере мощности и попаданию посторонних частиц в турбокомпрессор.

Обязательно используйте патрубки с армированием полиэстерной нитью для сопротивления деформации. Учитывайте температурные нагрузки: участки возле турбины и интеркулера требуют термостойких составов силикона (выдерживающих до +230°C).

Критические этапы монтажа

Соблюдайте последовательность действий для гарантии надежности:

- Подготовка поверхностей: Обезжирьте фланцы и штуцеры, удалите остатки старых уплотнений. Заусенцы на металле обработайте наждачной бумагой.

- Правильная установка:

- Наденьте патрубок без перекручиваний

- Нанесите на внутреннюю поверхность мыльный раствор для легкой посадки

- Убедитесь в отсутствии провисаний и натяга

- Фиксация хомутами:

Тип хомута Минимальная ширина Рекомендации Червячный (усиленный) 10 мм Для соединений без вибрации T-bolt 12 мм Для высоконагруженных узлов

После запуска двигателя обязательно проверьте систему под нагрузкой: прогрейте мотор до рабочей температуры и осмотрите соединения на предмет утечек. Повторно затяните хомуты через 100-200 км пробега из-за температурной усадки силикона.

Распространённые ошибки при установке патрубков

Неправильный подбор диаметра патрубка относительно штуцеров системы – частая проблема. Слишком широкий элемент не обеспечит герметичности даже с хомутами, а зауженный создаст избыточное давление, деформируя соединение и ускоряя износ.

Игнорирование маркировки по температурному режиму и среде эксплуатации ведет к разрушению материала. Например, установка непредназначенного для топливных систем силикона в контур ГСМ вызывает его разбухание и потерю герметичности.

- Экономия на хомутах – использование старых, ржавых или пластиковых стяжек вместо двойных нержавеющих хомутов приводит к протечкам под нагрузкой.

- Неправильная обрезка – косой или рваный срез провоцирует сползание патрубка со штуцера. Требуется ровный рез перпендикулярно оси.

- Отсутствие смазки – монтаж «на сухую» вызывает задиры и перекосы. Обязательно применение мыльного раствора или силиконового спрея.

- Перетяжка хомутов – чрезмерное усилие деформирует патрубок, повреждает оплетку и сокращает срок службы соединения.

| Ошибка | Последствие |

| Установка без фиксации резьбовых соединений | Самопроизвольное откручивание штуцеров при вибрациях |

| Контакт с острыми кромками или горячими поверхностями | Порезы, оплавление и преждевременный выход из строя |

Система вентиляции картера: нюансы прокладки

Прокладка силиконовых патрубков для вентиляции картера требует особого внимания к геометрии трассы и точности монтажа. Неправильная укладка неизбежно приведет к скоплению масляного конденсата внутри трубок, снижая эффективность вентиляции и создавая риск попадания масла во впускной тракт или загрязнения элементов двигателя.

Ключевая задача – обеспечить непрерывный уклон всей трассы патрубка от высшей точки (обычно от клапанной крышки или корпуса маслоотделителя) к низшей точке (впускной коллектор, впускной патрубок до турбины/дросселя). Любые провисания или участки с обратным уклоном станут ловушками для масляных паров.

Критические моменты при монтаже силиконовых патрубков

- Минимизация горизонтальных участков: Старайтесь заменять длинные горизонтальные прогоны на наклонные. Чем короче горизонтальный участок, тем меньше риск образования конденсата.

- Жесткая фиксация на уклоне: Используйте качественные хомуты (предпочтительно червячные или тороидальные) и надежные кронштейны для фиксации патрубка строго в заданном положении с нужным уклоном по всей длине. Силикон гладкий, патрубок может сместиться под вибрацию.

- Учет температурного расширения: Оставляйте небольшой люфт (без провиса!) в точках крепления, особенно на длинных прогонах. Силикон расширяется при нагреве больше, чем резина.

- Радиусы изгибов: Избегайте резких перегибов (<90°). Используйте отводы или аккуратно формируйте плавный изгиб, обеспечивая свободное прохождение газов и конденсата. Резкий изгиб создаст участок для скопления масла.

- Защита от внешних воздействий: Обеспечьте достаточный зазор от элементов выпускной системы (коллектор, гофра, трубы). Силикон более термостоек, чем резина, но длительный контакт с раскаленным металлом недопустим. Используйте термоэкраны или термостойкие чехлы при необходимости.

- Целостность системы: Тщательно проверьте состояние всех соединительных штуцеров, ниппелей, клапанов PCV перед установкой новых патрубков. Убедитесь в герметичности всех соединений после монтажа.

| Параметр | Значение/Рекомендация | Примечание |

|---|---|---|

| Минимальный уклон | ≥ 10° | Чем круче уклон, тем лучше самотек конденсата |

| Температура длительной эксплуатации | до +200°C (стандарт) | Проверяйте маркировку патрубка |

| Тип хомута | Червячный, Тороидальный (Constant-Tension) | Избегайте слабых проволочных |

| Диаметр патрубка | Строго соответствует штатному | Уменьшение диаметра повысит давление газов в картере |

Обслуживание силиконовых патрубков в процессе эксплуатации

Регулярный визуальный осмотр – основа обслуживания. Проверяйте патрубки каждые 10-15 тыс. км пробега или при каждом ТО, уделяя внимание участкам возле хомутов, изгибам и местам контакта с другими элементами. Ищите трещины, вздутия, потертости, масляные пятна, размягчение или признаки утечек охлаждающей жидкости/масла.

Очищайте поверхность патрубков от грязи, масла и технических жидкостей мягкой ветошью с нейтральным моющим средством. Избегайте агрессивных растворителей (бензин, ацетон), бензиносодержащих очистителей и сильных механических воздействий – они повреждают силикон. Контролируйте надежность затяжки хомутов (момент затяжки указан производителем авто), предотвращая как утечки, так и пережатие.

Ключевые аспекты контроля состояния

- Твердость/мягкость: Утрата эластичности или чрезмерное размягчение сигнализируют о старении.

- Внутренний слой: Отслоение, набухание или растрескивание внутреннего слоя – признаки несовместимости с жидкостью или перегрева.

- Геометрия: Деформация (сплющивание, скручивание) под нагрузкой указывает на потерю прочности.

Используйте только рекомендованные автопроизводителем технические жидкости. Несовместимые антифризы или масла могут вызвать химическую деградацию силикона. Заменяйте патрубки комплектом при выявлении дефектов, даже если поврежден один элемент – остальные близки по износу.

| Признак проблемы | Возможная причина | Действие |

|---|---|---|

| Масляные потеки у концов | Ослабление хомута, микротрещина | Проверить затяжку хомута, заменить патрубок при повреждении |

| Вздутие участка | Расслоение материала, перегрев | Немедленная замена |

| Белый налет внутри | Выпадение присадок антифриза | Промыть систему, заменить антифриз и патрубок при сильном загрязнении |

При замене патрубка используйте хомуты соответствующего типа и размера. Затягивайте их на чистой сухой поверхности с правильным моментом. После монтажа запустите двигатель, прогрейте до рабочей температуры и повторно проверьте герметичность соединений под давлением.

Диагностика износа и повреждений патрубков

Регулярная диагностика силиконовых патрубков критически важна для предотвращения внезапных отказов систем автомобиля. Невыявленные дефекты приводят к утечкам технических жидкостей (антифриза, масла, топлива), что провоцирует перегрев двигателя, потеру смазки или нарушения в работе турбонаддува.

Комплексная проверка включает визуальный, тактильный и инструментальный контроль состояния элементов. Особое внимание уделяется участкам возле хомутов, изгибам и точкам контакта с другими деталями кузова или двигателя.

Методы выявления дефектов

- Визуальный осмотр:

- Трещины (особенно радиальные возле хомутов)

- Вздутия и расслоения стенок

- Масляные пятна или подтеки ОЖ

- Глубокие потертости от вибрации

- Изменение цвета (выцветание, пятна)

- Тактильная проверка:

- Чрезмерная мягкость (разбухание от ГСМ)

- Жесткость и хрупкость (пересыхание)

- Деформация при сжатии

- Шероховатость внутренней поверхности

- Проверка герметичности:

- Тестирование системы под давлением

- Использование УФ-течеискателя с красителем

- Контроль падения давления в контуре

- Внутренняя диагностика:

- Отслоение внутреннего слоя

- Налет и отложения на стенках

- Сужение проходного сечения

Типичные признаки износа и их причины:

| Симптом | Вероятная причина | Риски |

|---|---|---|

| Масляные разводы | Контакт с ГСМ, износ сальников | Размягчение материала |

| Поперечные трещины | Пережатие хомутом, вибрации | Разрыв при скачке давления |

| Пузыри на поверхности | Перегрев, низкокачественный силикон | Расслоение стенок |

| Затвердение материала | Термическое старение, окисление | Хрупкость, потеря эластичности |

Обязательно учитывайте возраст патрубков – даже при отсутствии явных дефектов производители рекомендуют замену каждые 4-5 лет. После 100 000 км пробега диагностику проводят каждые 15-20 тыс. км, особое внимание уделяя патрубкам турбины и интеркулера.

Срок службы и плановая замена компонентов

Средний срок эксплуатации силиконовых патрубков составляет 5-7 лет при соблюдении температурного режима и отсутствии механических повреждений. Этот показатель может существенно сократиться до 2-3 лет при постоянном воздействии экстремальных температур (выше +150°C или ниже -50°C), агрессивных химических сред или вибрационных нагрузок. Регулярный перегрев двигателя является наиболее распространённой причиной преждевременного старения материала.

Несвоевременная замена патрубков приводит к разгерметизации системы охлаждения, потере антифриза и критическому перегреву силового агрегата. Наличие микротрещин, вздутий или затвердевших участков требует немедленного вмешательства вне зависимости от планового срока замены.

Рекомендации по обслуживанию

Плановая диагностика: Проводите визуальный осмотр каждые 30 000 км пробега или раз в год. Обращайте внимание на:

- Масляные потёки в местах соединений

- Изменение эластичности материала

- Радиальные трещины у хомутов

- Выцветание или вздутие поверхности

Комплексная замена: При замене одного патрубка настоятельно рекомендуется проверить состояние всей группы. Одновременно меняйте:

- Основные подающие и возвратные шланги

- Перепускные трубки термостата

- Уплотнительные кольца и хомуты

| Фактор влияния | Сокращение срока службы | Профилактические меры |

|---|---|---|

| Использование нештатных хомутов | До 40% | Применение пружинных или турбо-хомутов |

| Контакт с моторным маслом | До 60% | Своевременное устранение утечек |

| Эксплуатация с низким уровнем ОЖ | До 70% | Контроль уровня антифриза еженедельно |

Важно: Всегда используйте патрубки с идентичным внутренним диаметром и углами изгиба. Установка изделий с пережатием или напряжением приводит к локальному перегреву и сокращает ресурс на 30-50%. После монтажа проверяйте систему на герметичность при рабочей температуре двигателя (90-100°C).

Список источников

Для подготовки материала использовались специализированные технические документы и отраслевые издания.

Следующие источники содержат актуальные данные по свойствам, стандартам и применению силиконовых патрубков.

- ГОСТ 5496-2018 "Трубки резиновые и резинотканевые. Технические условия"

- Технические каталоги ведущих производителей силиконовых изделий (Dinzel, Silicone Hose Systems)

- Пособие "Монтаж трубопроводных систем промышленного оборудования" (НИИ Сантехмонтаж, 2022)

- Журнал "Автокомпоненты" №4/2023: "Современные материалы в автомобильных системах охлаждения"

- Руководство по эксплуатации HVAC-систем (раздел "Армированные соединительные элементы")

- Отраслевой стандарт ISO 1307:2006 "Rubber and plastics hoses"

- Материалы научно-практической конференции "Полимеры в инженерии" (Санкт-Петербург, 2024)