Самодельные съемники для подшипников

Статья обновлена: 01.03.2026

Замена подшипников – распространенная задача в ремонте техники и автомобилей. Профессиональные съемники часто дороги или недоступны в нужный момент.

Изготовление самодельного инструмента позволяет сэкономить средства и адаптировать конструкцию под конкретный размер и расположение детали.

При наличии базовых навыков и доступных материалов создать эффективный съемник реально даже в домашней мастерской.

Необходимые материалы для изготовления простейшего съемника

Для сборки базового съемника подшипников потребуются доступные металлические компоненты, которые легко найти в гараже или приобрести в строительном магазине. Основное внимание уделяется прочности материалов, способных выдержать механические нагрузки при демонтаже подшипников.

Ключевые элементы конструкции включают несущую раму, рабочие губки и силовой узел. Важно использовать низкоуглеродистую сталь (Ст3, Ст20) для деталей, испытывающих основное напряжение, чтобы избежать деформации при работе.

Базовый комплект компонентов

- Толстостенная труба ⌀ 20-40 мм (основа для скобы съемника)

- Стальной прут ⌀ 12-20 мм (центральный шток для прижимного механизма)

- Листовой металл толщиной 5-10 мм (для захватов-губок)

- Стальная полоса 30×5 мм (стяжки или усилители конструкции)

| Крепежные элементы | Кол-во | Назначение |

| Гайки М12-М20 | 3-4 шт | Фиксация штока и регулировка |

| Шайбы усиленные | 6-8 шт | Распределение нагрузки |

| Болты М8-М10 | 4-6 шт | Соединение захватов с рамой |

- Дополнительно: метчик для нарезки резьбы, смазка типа "Литол"

- Инструменты: болгарка, сварочный аппарат, дрель, тиски

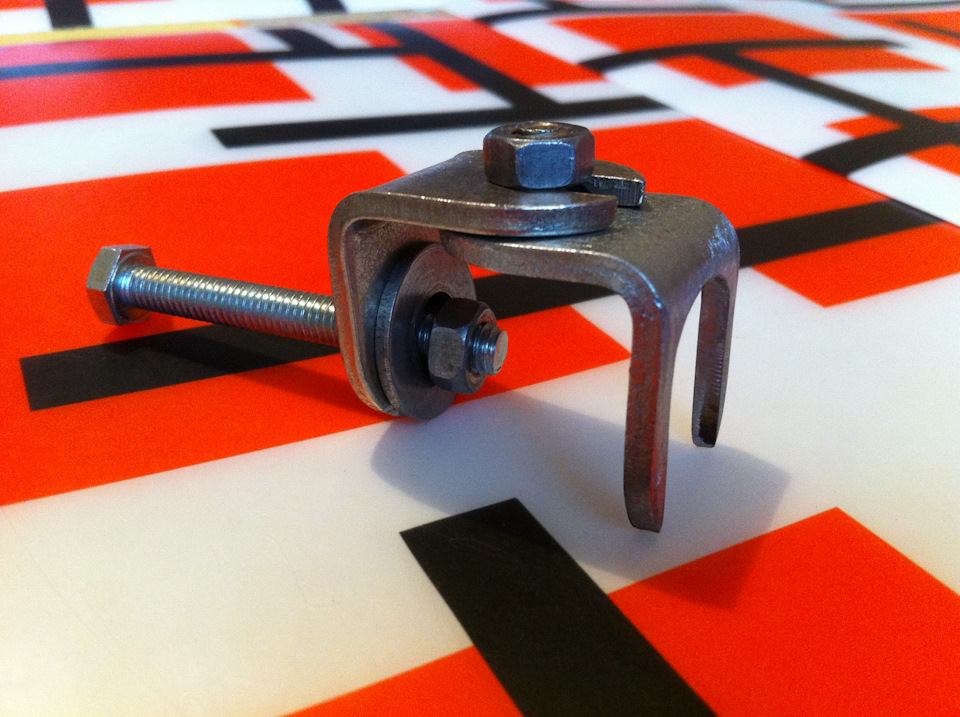

Изготовление двухзахватной конструкции из стальных пластин

Двухзахватная конструкция обеспечивает равномерное распределение усилия при снятии запрессованных подшипников. Для её создания потребуются две стальные пластины толщиной 8-12 мм, способные выдержать значительные нагрузки без деформации. Ширина пластин подбирается в зависимости от диаметра обрабатываемых подшипников – обычно 40-60 мм.

Ключевым этапом является точная разметка и симметричное сверление отверстий под крепёжные болты на обоих элементах. Отверстия должны формировать строго параллельные линии с идентичным межосевым расстоянием на каждой пластине. Это гарантирует синхронное движение захватов при работе съёмника.

Технология сборки

После подготовки пластин выполните следующие операции:

- Срежьте болгаркой внешние углы пластин под 45° для снижения риска зацепов

- Приварите к торцам пластин Г-образные захваты из стального прутка Ø10-12 мм:

- Длина горизонтальной части – 20-30 мм

- Вертикальный участок – 35-50 мм

- Просверлите в центре каждой пластины отверстие под силовой винт (М16-М24)

Соберите конструкцию, соединив пластины четырьмя резьбовыми шпильками. Контролируйте параллельность пластин штангенциркулем – отклонение не должно превышать 0,5 мм на всей длине. Для работы с подшипниками разного диаметра предусмотрите несколько пар отверстий под шпильки.

| Параметр | Значение | Примечание |

|---|---|---|

| Толщина пластин | 8-12 мм | Сталь Ст45 или аналоги |

| Шаг отверстий | 50-80 мм | Зависит от размера съёмника |

| Допуск параллельности | ≤0,5 мм | Обязательная проверка |

Закалите захваты газовой горелкой до цвета побежалости (≈300°C) для увеличения износостойкости. Важно: при работе избегайте перекоса захватов – это может привести к заклиниванию подшипника или поломке инструмента. Проверяйте надёжность сварных швов перед каждым использованием.

Сборка резьбового съемника с центральной тягой

Подготовьте три стальные пластины толщиной 8-12 мм: две прямоугольные (основания) и одну круглую (упор). В основаниях просверлите отверстия диаметром, соответствующим внешнему диаметру подшипника, и симметричные крепежные пазы по краям для регулировки захвата.

Изготовьте центральную тягу из стального прутка диаметром 16-20 мм с нарезанной резьбой по всей длине. На одном конце закрепите упорную пятку (методом сварки или через контргайку), на противоположном – гайку с буртиком или мощный рычаг для вращения.

Последовательность сборки

- Совместите основания параллельно, совместив пазы

- Пропустите тягу через центральные отверстия пластин

- Наденьте упорную пятку на конец тяги со стороны подшипника

- Установите стопорную гайку перед основаниями с внутренней стороны

- Зафиксируйте основания шпильками через пазы, используя гайки

Ключевые особенности работы: При вращении тяги упорная пятка давит на вал, а основания упираются в корпус подшипника. Равномерное затягивание шпилек предотвращает перекос. Для защиты вала используйте проставку из мягкого металла между пяткой и деталью.

| Элемент | Материал | Требования |

| Тяга | Сталь 45 | Резьба класса точности 6g |

| Основания | Листовая сталь | Твердость HRC 35-40 |

| Упор | Углеродистая сталь | Плоскость перпендикулярна оси тяги |

Применяйте двухключевой метод: одним ключом фиксируют тягу за грани под пяткой, другим – вращают гайку. Смазывайте резьбу графитовой смазкой для снижения трения. Контролируйте параллельность оснований на каждом этапе демонтажа.

Создание универсального трехлапого съемника

Трехлапый съемник является одним из наиболее универсальных инструментов для демонтажа подшипников, шкивов и шестерен благодаря своей способности равномерно распределять усилие и надежно захватывать деталь с разных сторон. Его конструкция позволяет адаптироваться к различным диаметрам и глубинам посадки.

Основными компонентами самодельного универсального трехлапого съемника являются центральный силовой винт с наконечником и три регулируемые захватные лапы. Ключевая задача – обеспечить прочность конструкции и плавность хода элементов под значительной нагрузкой.

Ключевые этапы изготовления и особенности конструкции

Создание функционального и надежного съемника требует внимания к следующим аспектам:

- Центральный силовой винт: Используйте высокопрочную сталь (например, сталь 40Х или 45). Резьба – трапецеидальная или упорная (предпочтительно), минимальный диаметр – М16-М20. Длина винта должна быть достаточной для работы с глубоко посаженными подшипниками.

- Захватные лапы:

- Изготовьте из прутка квадратного (минимально 20х20 мм) или прямоугольного сечения, либо из полосы толщиной не менее 8-10 мм.

- Рабочие концы лап должны иметь зацепы (крюки). Для универсальности сделайте зацепы съемными или регулируемыми по вылету.

- Вариант исполнения лап: цельнокованые/цельнофрезерованные либо составные (основание + сменный крюк).

- Корпус (Центральная ступица):

- Прочная деталь, соединяющая лапы и удерживающая силовой винт.

- Изготавливается из толстой стальной пластины или отрезка толстостенной трубы подходящего диаметра.

- Обязательно наличие трех радиальных пазов для перемещения лап и центрального отверстия с резьбой под силовой винт.

- Механизм регулировки лап:

- Пазы в ступице + фиксаторы: Самый простой вариант. Лапы перемещаются по пазам и фиксируются болтами через отверстия в ступице и лапах.

- Резьбовые тяги: Лапы крепятся не напрямую к ступице, а через длинные тяги с резьбой на концах. Это позволяет регулировать вылет лап вращением тяг относительно ступицы и самих лап.

- Наконечник силового винта: Делается вращающимся (на подшипнике или втулке) для минимизации трения и повреждения вала. Форма – коническая или сферическая.

- Рычаг/Вороток: Приспособление для вращения силового винта под большим усилием. Это может быть отверстие под лом, съемная рукоять или приваренный Т-образный вороток.

Рекомендуемые материалы и размеры:

| Компонент | Рекомендуемый материал | Минимальные размеры/Параметры |

|---|---|---|

| Силовой винт | Сталь 45, 40Х | Диаметр резьбы М16-М20, трапецеидальная/упорная резьба |

| Захватные лапы | Сталь 45, Ст3 | Сечение 20х20 мм или полоса 10х30 мм, длина 150-250 мм |

| Центральная ступица | Сталь 45, Ст3 | Толщина 15-25 мм, диаметр 60-100 мм |

| Наконечник винта | Сталь 45, У8 | Закалка, вращающаяся посадка |

| Фиксирующие болты | Сталь 45, класс прочности 8.8 | Диаметр М8-М12 |

Важные нюансы при изготовлении и использовании:

- Прочность соединений: Все сварные швы должны быть выполнены качественно, резьбовые соединения – надежно затянуты. Концентраторы напряжений (резкие переходы, надрезы) недопустимы.

- Плавность хода: Силовой винт должен вращаться в ступице с небольшим, равномерным усилием. Заедания недопустимы. Резьбу и контактные поверхности смажьте.

- Параллельность лап: Старайтесь обеспечить параллельность рабочих поверхностей лап для равномерного распределения нагрузки.

- Защита вала: Всегда упирайте центральный винт строго в торец вала, а не в его торец через отверстие или в торец внутреннего кольца подшипника (если оно недоступно). Используйте проставки при необходимости. Защищайте резьбу вала.

- Осторожность с чугуном: При демонтаже деталей с чугунных корпусов прикладывайте усилие очень плавно и контролируемо, чтобы избежать сколов корпуса.

Помните: Самодельный инструмент испытывает высокие нагрузки. Перекос лап, недостаточная прочность материалов или дефекты изготовления могут привести к внезапному разрушению съемника и травмам. Всегда оценивайте риски и применяйте защитные очки.

Модернизация домкрата для съема тяжелых подшипников

Базовые гидравлические бутылочные домкраты, несмотря на свою мощность, часто не подходят для безопасного и эффективного съема особо тяжелых или плотно запрессованных подшипников. Основная проблема заключается в конструкции опорной площадки ("пятака"), которая не рассчитана на создание необходимого усилия строго по оси вала и может деформироваться или соскользнуть.

Модернизация направлена на создание стабильной и мощной тяги, приложенной строго вдоль оси вала агрегата. Для этого домкрат интегрируется в жесткую раму (станину), которая берет на себя реактивные усилия и обеспечивает точное позиционирование съемника относительно подшипника и вала.

Ключевые элементы модернизации

Сердцем конструкции является усиленная станина. Ее основные компоненты:

- Основание (нижняя плита): Толстый стальной лист (от 20 мм и более), обеспечивающий устойчивость и распределение нагрузки. Размеры подбираются под габариты агрегатов.

- Верхняя плита (траверса): Аналогичная по толщине и материалу основанию плита с отверстием по центру для прохода штока домкрата. Это точка приложения усилия.

- Направляющие стойки: Минимум четыре мощные стальные шпильки (М20-М30 и выше) или толстостенные трубы, жестко соединяющие основание и траверсу. Задают траекторию движения траверсы.

Интеграция домкрата: Стандартный бутылочный домкрат устанавливается на основание строго под центральным отверстием траверсы. Его шток должен свободно проходить через это отверстие. На конец штока монтируется съемный упор (часто в виде массивного стального цилиндра или грибка), который будет давить непосредственно на торец вала.

Система захвата подшипника: Для сцепления с подшипником используются:

- Съемные лапы (захваты): Мощные Г-образные крюки из толстой полосовой стали (от 10-15 мм), закаленные в зоне контакта с подшипником.

- Опорная плита лап: Кольцо или квадратная плита с проушинами, надеваемое на вал и опирающееся на внутреннее кольцо подшипника. Лапы фиксируются на этой плите болтами через проушины.

Принцип работы: Лапы заводятся за подшипник (за внутреннее кольцо) и фиксируются на опорной плите. Плита лап упирается в нижнюю часть траверсы станины. Упор на штоке домкрата упирается в торец вала. При подъеме штока домкрата усилие через упор передается на вал, пытаясь выдвинуть его вверх. Одновременно траверса через плиту лап тянет подшипник вниз, снимая его с вала. Направляющие стойки обеспечивают строго параллельное движение траверсы без перекосов.

Критические параметры для расчета:

| Параметр | Рекомендация/Расчет | Примечание |

|---|---|---|

| Толщина плит (основание, траверса) | ≥ 20 мм (сталь Ст3, 45) | Зависит от усилия домкрата и габаритов. При высоких нагрузках ≥ 30 мм. |

| Диаметр направляющих шпилек | ≥ М24 (для домкратов 10-20т), ≥ М30 (20т+) | Использовать высокопрочные шпильки (класс 8.8, 10.9). |

| Материал лап | Сталь 45, 40Х, закалка рабочей части | Толщина полки ≥ 15 мм для тяжелых подшипников. |

| Диаметр отверстия в траверсе | На 5-10 мм > диаметра штока домкрата | Обеспечивает свободный ход без заклинивания. |

Важные замечания по безопасности:

- Прочность превыше всего: Все элементы (плиты, шпильки, гайки, лапы) должны иметь многократный запас прочности относительно усилия домкрата. Перегрузка чревата разрушением и травмами.

- Качество материалов и сварки: Использовать конструкционную сталь. Сварные швы должны быть выполнены квалифицированно, с полным проваром.

- Фиксация гаек: Гайки на направляющих шпильках должны быть законтрены (контргайки, шплинты) для предотвращения самоотвинчивания под вибрацией.

- Центрирование: Ось домкрата, отверстие в траверсе, упор и вал ДОЛЖНЫ быть строго соосны. Перекос вызывает заклинивание и поломку.

- Страховка: Никогда не находиться в плоскости возможного вылета деталей при приложении усилия. Использовать защитные очки.

Такая модернизация превращает обычный домкрат в мощный прецизионный гидравлический съемник, способный справиться с самыми сложными случаями демонтажа тяжелых подшипников, где стандартные съемники бессильны. Однако ее изготовление требует навыков работы с металлом и понимания механики.

Техника выпрессовки подшипников без повреждений

Принципиально важно равномерное распределение усилия на обойму подшипника. Неправильное приложение нагрузки (например, через шарики или сепаратор) гарантированно разрушит деталь. Упирайтесь исключительно во внутреннюю или наружную обойму – в зависимости от того, какая остается на валу или в корпусе.

Используйте оправки или втулки с диаметром, максимально близким к диаметру обоймы. Это минимизирует перекосы и точечные перегрузки. Если подшипник сидит в глухом отверстии – заранее подготовьте выталкивающую оправку, проходящую сквозь отверстие подшипника и упирающуюся в дно посадочного гнезда.

Ключевые методы и инструменты

- Гидравлический пресс: Наиболее контролируемый способ. Давление подается плавно, ось штока строго перпендикулярна посадочной поверхности. Обязательно используйте переходные оправки.

- Универсальные съемники (лапы): Применяются для наружных обойм. Лапы должны захватывать подшипник строго под опорный буртик или за тыльную сторону обоймы. Избегайте давления на сепаратор.

- Самодельные оправки и втулки: Изготавливаются из труб подходящего диаметра, массивных гаек, обрезков металлопроката. Критично точное соответствие диаметра обойме и перпендикулярность торцов.

- Выколотка + молоток (крайние случаи): Допустимо только для небольших подшипников и при отсутствии пресса/съемника. Удары наносятся строго через мягкую выколотку (медь, алюминий, бронза) по всей окружности обоймы попеременно, избегая перекоса.

Порядок действий при выпрессовке

- Тщательно очистите зону вокруг подшипника от грязи и стружки.

- Нанесите проникающую смазку (WD-40, аналоги) на посадочное место и дайте ей подействовать.

- Подберите оправку/втулку/лапы съемника по диаметру обоймы, которую нужно выпрессовать.

- Установите инструмент строго по оси посадочного места, исключив перекос.

- Прикладывайте усилие плавно и равномерно. Если подшипник не двигается – остановитесь, проверьте перекос или точку упора, добавьте смазки.

- После начала движения контролируйте параллельность выхода обоймы.

| Тип посадки | Точка приложения усилия | Опасные ошибки |

|---|---|---|

| Подшипник на валу (выпрессовка с вала) | Внутренняя обойма (через оправку) | Удар по наружной обойме, перекос съемника |

| Подшипник в корпусе (выпрессовка из отверстия) | Наружная обойма (через втулку) | Упор в сепаратор, давление только с одной стороны |

| Подшипник в глухом отверстии | Дно корпуса через длинную оправку, проходящую сквозь подшипник | Попытка выбить за наружную обойму, повреждение дна корпуса |

Никогда не нагревайте сам подшипник для облегчения выпрессовки – это нарушит структуру металла. Допустим осторожный нагрев корпуса вокруг подшипника (если материал позволяет), используя строительный фен или индуктор, избегая открытого пламени.

При выпрессовке крупногабаритных или сильно заклинивших подшипников используйте дополнительный подпор с обратной стороны узла (массивная плита, станина пресса) для предотвращения деформации корпуса или вала.

Список источников

При подготовке материалов использовались открытые технические ресурсы и практические руководства.

Основные источники информации перечислены ниже.

- Специализированные форумы по автомобильному ремонту и металлообработке

- Онлайн-видеоинструкции по созданию самодельных инструментов

- Технические блоги мастеров-любителей

- Печатные руководства по ремонту подшипниковых узлов

- Промышленные стандарты ГОСТ на съемные приспособления

- Энциклопедии слесарного оборудования и инструмента