Самодельный глушитель - пошаговая сборка

Статья обновлена: 28.02.2026

Глушитель – устройство, снижающее шум выхлопных газов двигателя внутреннего сгорания. Необходимость в его замене или создании индивидуальной конструкции возникает при тюнинге автомобиля, ремонте или экспериментах.

Изготовление самодельного глушителя требует технических навыков, точных расчётов и соблюдения мер безопасности. Неправильная конструкция способна нарушить работу двигателя, увеличить расход топлива или создать опасность возгорания.

Данная статья содержит практическое руководство по самостоятельному созданию эффективного глушителя. Помните: установка самодельных систем на транспортные средства может регулироваться законодательством вашего региона – проверьте допустимость таких модификаций.

Анализ юридических ограничений в вашем регионе

Самостоятельное изготовление и применение глушителей для огнестрельного оружия в большинстве стран мира строго запрещено законом. Данные устройства классифицируются как специальные средства, ограниченные в гражданском обороте, либо приравниваются к запрещённым модификациям оружия. В России, например, глушители (ПБС – приборы бесшумной стрельбы) прямо упомянуты в Федеральном законе "Об оружии" как компоненты, требующие особого разрешения, недоступного рядовым гражданам.

Нарушение этих норм влечёт серьёзную уголовную ответственность. В РФ по статье 222 УК РФ незаконное изготовление, хранение или сбыт глушителя карается лишением свободы на срок до 4 лет. Аналогичные санкции действуют в Беларуси (ст. 295 УК), Украине (ст. 263 УК) и Казахстане (ст. 287 УК). Даже попытка создания такого устройства без лицензии может быть расценена как приготовление к преступлению.

Сравнительная таблица ответственности

| Страна | Норма закона | Максимальное наказание |

|---|---|---|

| Россия | ст. 222 УК РФ | 4 года лишения свободы |

| Беларусь | ст. 295 УК РБ | 5 лет лишения свободы |

| Украина | ст. 263 УК Украины | 7 лет лишения свободы |

| Казахстан | ст. 287 УК РК | 6 лет лишения свободы |

| США | National Firearms Act | 10 лет тюрьмы (без лицензии) |

Для автомобильных глушителей правила менее жёсткие, но также регулируются:

- Требованиями к уровню шума (например, ГОСТ Р 52231-2004 в РФ)

- Запретом на снятие штатного глушителя

- Недопустимостью превышения установленных децибел при эксплуатации ТС

Выбор типа глушителя: редуктивный или модифицирующий

Редуктивные глушители фокусируются на подавлении звуковых волн через последовательное дробление и гашение потока выхлопных газов внутри камер. Они используют лабиринты перегородок, перфорированные трубки и звукопоглощающие материалы (например, минеральную вату), которые рассеивают энергию и снижают громкость за счет интерференции волн. Основное преимущество – эффективное снижение шума, особенно на низких и средних оборотах.

Модифицирующие (резонаторные) глушители работают по принципу изменения звуковой частоты, а не полного подавления. Они содержат акустические резонаторы (Гельмгольца) или камеры специфического объема, настроенные на преобразование неприятных низкочастотных тонов в более "мягкий" или менее раздражающий звук. Такая конструкция меньше влияет на мощность двигателя, но субъективно делает выхлоп "спортивным".

Критерии выбора для самодельного изготовления

При самостоятельной сборке учитывайте:

- Цель установки: Максимальная тишина – редуктивный тип; изменение тембра с сохранением "рычания" – модифицирующий.

- Сложность конструкции: Редуктивные требуют точного расчета камер и перегородок, модифицирующие – точной настройки резонансных частот.

- Материалы: Для редуктивных критичен жаропрочный наполнитель (базальтовая вата), для модифицирующих – точный объем резонаторных камер.

- Влияние на двигатель: Редуктивные сильнее ограничивают поток (риск потери мощности), модифицирующие создают меньше противодавления.

| Параметр | Редуктивный | Модифицирующий |

|---|---|---|

| Эффективность снижения шума | Высокая (до 30-40 Дб) | Умеренная (меняет характер звука) |

| Сложность расчета | Требует моделирования волн | Требует точной настройки частот |

| Потери мощности | Заметные (особенно на высоких оборотах) | Минимальные при грамотной реализации |

Важно: Глушитель любого типа должен иметь корпус из толстой стали (минимум 1.5-2 мм) и надежные сварные швы. Неправильная герметизация или тонкие стенки приведут к прогару и росту шума.

Составление списка необходимых материалов

Точный перечень компонентов напрямую зависит от выбранной конструкции глушителя и доступных ресурсов. Базовый набор должен обеспечить создание корпуса, внутренних камер и креплений к выхлопной системе.

Обязательно учитывайте требования к термостойкости всех элементов из-за высоких температур отработанных газов. Ниже приведен универсальный список для стандартного камерного варианта.

Основные компоненты

- Металлическая труба (Ø 100-150 мм) – корпус глушителя

- Трубы меньшего диаметра (Ø 30-50 мм) – входной/выходной патрубки

- Листовая сталь (толщина 1.5-2 мм) – перегородки и торцевые заглушки

- Термостойкий наполнитель – базальтовая вата/металлическая сетка

- Сварочные электроды/проволока

- Крепежные хомуты – для монтажа на авто

Список инструментов для обработки и сборки:

- Сварочный аппарат (инверторный/газовый)

- УШМ («болгарка») с отрезными/шлифовальными кругами

- Электродрель и свёрла по металлу

- Измерительный инструмент (рулетка, штангенциркуль)

- Маркер по металлу/керн

Подготовка инструментов для обработки металла

Для самостоятельного изготовления глушителя потребуется набор специализированных инструментов, обеспечивающих точную резку, формирование и соединение металлических деталей. Без надлежащего оборудования добиться герметичности и требуемых акустических характеристик будет невозможно.

Особое внимание уделите средствам защиты: работа с металлом подразумевает использование перчаток, очков и респиратора для предотвращения травм от осколков, искр и металлической пыли. Помещение должно иметь принудительную вентиляцию.

Основной перечень инструментов

Следующие инструменты являются обязательными для базовых операций:

- Болгарка (УШМ) с отрезными и зачистными кругами по металлу

- Сварочный аппарат (MIG/TIG для тонкостенных труб, MMA для толстого металла)

- Тиски или струбцины для фиксации заготовок

Дополнительное оборудование для повышения точности работ:

- Керн и молоток для разметки центров отверстий

- Электродрель со свёрлами по металлу (Ø 3-12 мм)

- Напильники и надфили для обработки кромок

- Измерительные инструменты: штангенциркуль, угольник, рулетка

| Материал | Рекомендуемый инструмент |

| Тонкостенная сталь (1-2 мм) | Ножницы по металлу, TIG-сварка |

| Трубы Ø 50-150 мм | Трубогиб, плазморез |

Важно: Перед началом работ проверьте исправность электроинструментов и целостность изоляции кабелей. Использование повреждённого оборудования категорически запрещено.

Расчет внутреннего объема камеры глушения

Основная задача расчета – определить минимально необходимый объем камеры для эффективного подавления звуковых волн на целевых частотах. Объем напрямую влияет на способность глушителя рассеивать энергию выхлопных газов и снижать шум. Недостаточный объем приведет к слабому гашению низкочастотных составляющих и повышенному противодавлению.

Ключевым параметром является частота основного шума двигателя (f), которую необходимо подавить. Ее вычисляют по формуле: f = (n * N) / 60, где n – число цилиндров, N – максимальные обороты двигателя в минуту. Для четырехцилиндрового мотора при 6000 об/мин: f = (4 * 6000) / 60 = 400 Гц. Этот параметр определяет требуемую резонансную настройку камеры.

Формулы и практические рекомендации

Минимальный объем камеры (V) рассчитывают по формуле Гельмгольца: V = (c² * S) / (4 * π² * f² * L), где:

- c – скорость звука (≈340 м/с при 20°C)

- S – площадь поперечного сечения впускной/выпускной трубы (м²)

- f – целевая частота подавления (Гц)

- L – эффективная длина горловины (м), включая поправки на торцевые эффекты

Упрощенный практический подход:

- Рассчитайте рабочий объем двигателя (литры).

- Умножьте его на коэффициент:

- 1.5–2 для базового шумоподавления

- 2.5–3 для глубокого подавления низких частот

- Полученное значение – минимальный суммарный объем всех камер в литрах.

Пример для 2-литрового двигателя: 2 л * 2.5 = 5 л минимального объема. При использовании двух камер – по 2.5 л каждая. Увеличивайте объем на 15–20% при сложной форме камеры или наличии перегородок.

| Фактор влияния | Эффект на объем | Компенсация |

| Наполнение поглотителем (вата, сетка) | Увеличивает эффективность на 20–30% | Снижает расчетный объем на 15% |

| Перегородки (камера с диффузором) | Повышает КПД на ВЧ, снижает на НЧ | +25% к объему для сохранения НЧ-гашения |

| Высокие температуры (>500°C) | Скорость звука растет на 10–15% | Увеличить V на 20–30% от расчетного |

Важно: Промежуточные перегородки между камерами должны иметь отверстия суммарной площадью не менее 1.2–1.5 сечения основной трубы. При проектировании камер сложной формы (например, овальных) используйте 3D-моделирование или расчеты через усреднение сечений.

Подбор наружного корпуса оптимального диаметра

Диаметр наружного корпуса напрямую влияет на эффективность звукопоглощения и общие габариты устройства. Слишком малый диаметр ограничивает объем наполнителя и создает избыточное сопротивление потоку газов, что снижает мощность двигателя. Слишком большой корпус усложняет монтаж в подкапотном пространстве и увеличивает общий вес конструкции.

Оптимальный диаметр рассчитывается исходя из внутреннего диаметра основной трубы (выпускного тракта). Рекомендуемое соотношение: наружный диаметр корпуса = 3 × внутренний диаметр основной трубы. Например, для трубы 50 мм потребуется кожух ~150 мм. Минимально допустимое значение – 2.5 диаметра трубы, иначе наполнитель не сможет эффективно гасить низкочастотные колебания.

Критерии выбора материала корпуса

- Толщина стали: 1.5-2 мм для баланса прочности и веса

- Термостойкость: сталь марки AISI 304/409, выдерживающая >600°C

- Форма сечения: круглая (оптимальное распределение звуковых волн) или овальная (для ограниченного пространства)

| Диаметр трубы (мм) | Мин. корпус (мм) | Оптимальный корпус (мм) |

| 40 | 100 | 120 |

| 50 | 125 | 150 |

| 60 | 150 | 180 |

Важно: при использовании базальтовой ваты или стекловолокна оставляйте зазор ≥15 мм между основной трубой и наполнителем. Для перфорированной трубы диаметр корпуса увеличивают на 10% относительно расчетного.

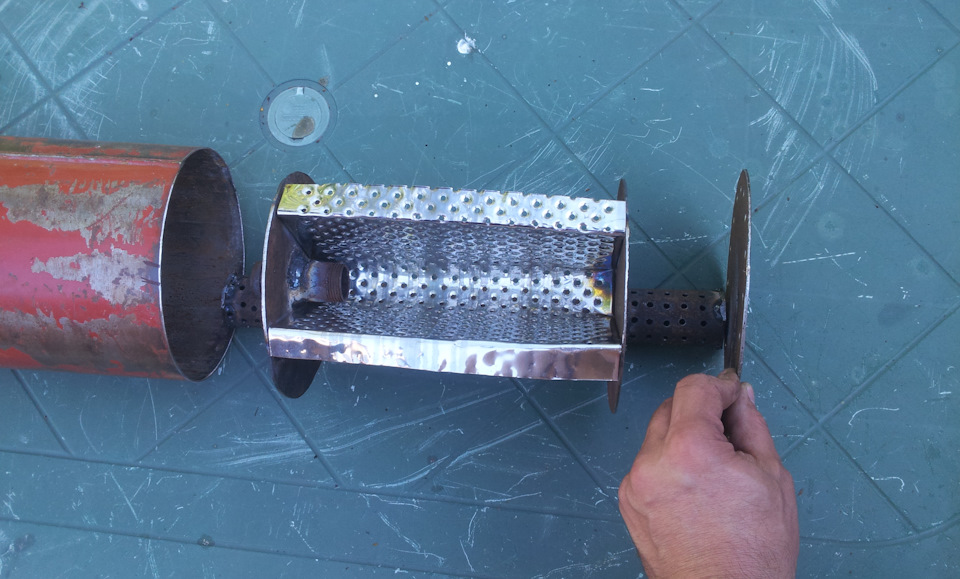

Изготовление перфорированной внутренней трубопротока

Перфорированная трубка служит сердцевиной глушителя, обеспечивая рассеивание звуковых волн через отверстия. Для создания потребуется стальная труба с толщиной стенки 1.5-2 мм и диаметром, соответствующим выхлопной системе автомобиля. Длина заготовки должна на 10-15 см превышать габариты будущего корпуса глушителя для последующей фиксации.

Отверстия формируют в шахматном порядке, используя сверло диаметром 5-8 мм. Перфорацию выполняют на отрезке, составляющем 60-80% от общей длины трубы, оставляя цельные участки по краям для сварки. Плотность отверстий рассчитывают исходя из площади поверхности: оптимальным считается покрытие 25-40% зоны перфорации. Сверление ведут на малых оборотах, применяя охлаждающую жидкость для предотвращения деформации металла.

Технология обработки

- Разметка трубы: нанесение продольных линий через каждые 45° и поперечных с шагом 20-30 мм

- Сверление отверстий в точках пересечения линий под углом 90° к поверхности

- Зачистка заусенцев напильником или шарошкой

- Продувка сжатым воздухом для удаления металлической стружки

| Параметр | Легковые авто | Мотоциклы |

| Диаметр трубы | 35-50 мм | 25-35 мм |

| Размер отверстий | 6-8 мм | 4-6 мм |

| Плотность перфорации | 30 отверстий/дм² | 40 отверстий/дм² |

Готовую перфорированную трубу оборачивают базальтовой ватой или нержавеющей сеткой, фиксируя хомутами. Крайне важно обеспечить соосность с внешним корпусом – перекосы вызывают вибрации и преждевременный изволок. При сварке торцевых заглушек контролируют отсутствие перегрева перфорированной зоны во избежание изменения геометрии отверстий.

Технология сверления отверстий в перегородках

Правильное расположение и диаметр отверстий в перегородках напрямую влияют на эффективность рассеивания выхлопных газов и уровень шумоподавления. Неравномерное или избыточное сверление приведет к потере противодавления и снижению функциональности глушителя.

Для работы потребуется электродрель с регулировкой оборотов, набор спиральных сверл по металлу (HSS), кернер, молоток и средства защиты – очки и перчатки. Перегородки должны быть надежно зафиксированы в тисках во избежание смещения.

Пошаговая последовательность работ

- Разметка: Нанесите кернером точки сверления на перегородке согласно расчетной схеме. Для стандартных глушителей используют:

- Шахматный порядок отверстий

- Диаметр 5-8 мм (зависит от сечения трубы)

- Общую площадь отверстий ≈ 120-150% от сечения входной трубы

- Подбор сверла:

Толщина металла Рекомендуемый диаметр сверла 1-1.5 мм 5-6 мм 2-2.5 мм 6-8 мм - Сверление:

- Начинайте с минимальных оборотов, увеличивая скорость после заглубления

- Используйте смазочно-охлаждающую жидкость (СОЖ) для алюминия/нержавейки

- Прижимайте дрель строго перпендикулярно поверхности

- Финишная обработка: Удалите заусенцы напильником или зенкером. Промойте перегородку керосином для устранения металлической стружки.

Ключевое требование: Отверстия в соседних рядах не должны совпадать по осям – это обеспечит многоступенчатое гашение звуковых волн. Контролируйте равномерность распределения отверстий по всей площади перегородки.

Формирование перегородок-диффузоров для камер

Перегородки-диффузоры выполняют ключевую роль в рассеивании звуковой энергии внутри камер глушителя. Они представляют собой перфорированные пластины, устанавливаемые перпендикулярно потоку выхлопных газов. Их основная задача – разбивать прямой акустический поток, создавая многократные отражения звуковых волн и увеличивая путь их прохождения.

Конструктивно диффузор формируется из стального листа толщиной 1-2 мм, устойчивого к высоким температурам и коррозии. Центральная часть пластины имеет перфорацию, обеспечивающую проход газов, в то время как сплошной периметр служит для жесткой фиксации элемента внутри корпуса камеры. Форма пластины строго соответствует внутреннему сечению корпуса глушителя.

Процесс изготовления и установки

- Разметка и раскрой: На листе металла размечается заготовка по форме сечения камеры. Точность контура критична для герметичности монтажа.

- Перфорация: В центральной зоне заготовки размечается сетка отверстий диаметром 4-8 мм. Площадь перфорации должна составлять 30-50% от общей площади пластины для баланса между снижением шума и противодавлением.

- Сверление: Отверстия сверлятся равномерно по всей зоне перфорации. Края отверстий зачищаются от заусенцев для предотвращения завихрений газового потока.

- Формовка профиля: Пластине придается легкая выпуклость (куполообразная форма) методом вытяжки на прессе или ручной ковки. Это усиливает эффект рассеивания звуковых волн.

- Установка в камеру: Готовый диффузор вставляется в корпус глушителя строго перпендикулярно оси потока. Периметр пластины приваривается к стенкам камеры сплошным швом для исключения утечек газов и звука.

Количество перегородок-диффузоров в камере варьируется от 1 до 3. Их взаимное расположение и расстояние рассчитываются исходя из целевой частоты подавления шума. Для сложных акустических задач применяют каскады из диффузоров с разной плотностью перфорации.

| Параметр | Оптимальное значение | Последствия отклонения |

| Диаметр отверстий | 5-6 мм | Менее 4 мм – рост противодавления, более 8 мм – снижение эффективности глушения |

| Площадь перфорации | 40% | Менее 30% – высокое сопротивление потоку, более 60% – слабое рассеивание звука |

| Толщина металла | 1.5 мм | Менее 1 мм – риск вибрации и разрушения, более 2 мм – излишний вес |

Финишная обработка включает зачистку сварных швов и нанесение термостойкого покрытия на всю поверхность диффузора для защиты от коррозии под воздействием конденсата и агрессивных компонентов выхлопных газов.

Конструирование расширительных камер внутри корпуса

Расширительные камеры – ключевые элементы глушителя, снижающие шум за счёт многократного отражения и гашения звуковых волн. Их эффективность зависит от точности расчёта объёма, количества и расположения внутри корпуса. Неправильная конфигурация приведёт к обратному эффекту – усилению резонанса или критическому падению мощности двигателя.

Основной принцип – создание последовательности изолированных полостей, соединённых смещёнными патрубками. Звуковая волна, попадая в первую камеру, теряет энергию при расширении, затем отражается от стенок и проходит через смещённое отверстие в следующую полость, где процесс повторяется. Чем больше камер и чем точнее рассчитан их объём относительно рабочего объёма двигателя, тем выше шумоподавление.

Этапы сборки камер

Для создания камер потребуется стальной лист толщиной 1-1.5 мм. Последовательность работ:

- Расчёт габаритов: Объём каждой камеры должен составлять 8-12% от рабочего объёма двигателя. Диаметр корпуса глушителя определяет максимальный диаметр перегородок.

- Раскрой перегородок: Из стали вырезать круги/овалы по внутреннему диаметру корпуса с припуском 3-5 мм на уплотнение. Количество перегородок = количеству камер минус один.

- Проходные патрубки: В каждой перегородке и торцах корпуса вырезать отверстия под впускную/выпускную трубу. Отверстия в соседних перегородках смещать друг относительно друга на 90-180° для удлинения пути звуковой волны.

- Сборка "сэндвича": На центральную трубу надеть перегородки через предварительно вырезанные отверстия, соблюдая угловое смещение. Фиксировать перегородки сваркой с шагом 20-30 мм по окружности.

- Уплотнение: Обмазать стыки перегородок с корпусом термостойким герметиком (650°C+) перед запрессовкой или сваркой.

| Параметр | Рекомендация | Ошибка |

|---|---|---|

| Диаметр патрубков | Не менее 30% от диаметра выхлопной трубы | Сужение → Падение мощности |

| Расстояние между перегородками | 1/3 длины корпуса на камеру | Перекос в сторону первой/последней камеры → Дисбаланс гашения |

| Материал перегородок | Нержавеющая сталь AISI 304/409 | Чёрная сталь → Коррозия и разрушение |

Критические моменты: Все сварные швы должны быть сплошными для исключения подсоса газов. Внутренние патрубки обязаны выступать за перегородку на 15-25 мм – это усиливает турбулизацию потока. Обязательная проверка – после сборки продуть конструкцию воздухом под давлением для контроля герметичности камер.

Нарезка металлических заготовок для компонентов

Основные детали глушителя – корпус, перегородки и перфорированная труба – требуют точной нарезки металлических заготовок. Для корпуса используйте листовую сталь толщиной 1-1.5 мм, предварительно разметив контуры развертки цилиндра с учетом диаметра будущей конструкции. Перегородки вырезаются из стали 2-3 мм в виде кругов, диаметр которых должен соответствовать внутреннему сечению корпуса минус 1-2 мм для плотной посадки.

Перфорированную трубу формируйте из стальной трубы подходящего диаметра (обычно 30-50 мм). Перед нарезкой на участке, который окажется внутри корпуса, выполните частые сквозные отверстия диаметром 5-8 мм в шахматном порядке – это критично для рассеивания звуковых волн. Длину всех заготовок рассчитывайте с учетом монтажных припусков (5-10 мм) и будущей сборки.

Инструменты и методы резки

- Болгарка (УШМ): Основной инструмент для прямых резов листа и труб. Используйте тонкие абразивные диски по металлу (1-1.6 мм) для минимизации потерь материала.

- Гидравлические ножницы: Оптимальны для фигурной резки перегородок и сложных контуров без деформации краев.

- Труборез: Обеспечивает идеально перпендикулярный рез труб без заусенцев. Обязателен для торцовки перфорированной трубы.

- Сверление: Для перфорации трубы применяйте дрель со сверлом по металлу и кондуктором для соблюдения равномерного шага отверстий.

| Деталь | Материал | Рекомендуемый инструмент | Ключевой параметр |

|---|---|---|---|

| Корпус | Листовая сталь 1-1.5 мм | Болгарка | Точность развертки |

| Перегородки | Сталь 2-3 мм | Гидроножницы / Лобзик | Диаметр (внутр. корпуса -1мм) |

| Труба | Стальная труба Ø30-50 мм | Труборез + дрель | Плотность перфорации (≥30%) |

Внимание: Все резы должны быть строго перпендикулярны поверхностям. Обязательно зачищайте кромки от заусенцев напильником или шлифовальным кругом – острые края создадут турбулентность выхлопных газов и усилят шум. При работе с болгаркой используйте СИЗ: защитные очки, перчатки и огнестойкую одежду.

Сборка системы внутренних перегородок в косынку

Подготовьте металлические косынки треугольной формы толщиной 1.5-2 мм, размеры которых соответствуют внутреннему диаметру корпуса глушителя. Тщательно очистите поверхности от окалины и обезжирьте для обеспечения качественной сварки.

Разметьте на корпусе места установки перегородок согласно схеме лабиринта. Косынки должны создавать последовательные камеры, перенаправляющие поток газов. Для точности используйте угольник и шаблоны из картона.

Технология монтажа

Выполните сборку в следующем порядке:

- Установите первую перегородку строго перпендикулярно оси корпуса, зафиксировав струбцинами

- Приварите косынки по двум сторонам перегородки, соединяя её с корпусом:

- Начните с точечных прихваток через каждые 3 см

- Проварите сплошным швом по обоим катетам треугольника

- Проверьте геометрию конструкции угломером перед установкой следующего элемента

- Повторите операцию для остальных перегородок, соблюдая расстояние между камерами 4-6 см

Контролируйте соосность всех элементов при помощи лазерного уровня. Для усиления конструкции добавьте дополнительные косынки в местах максимальной нагрузки – у впускного и выпускного патрубков.

| Диаметр корпуса (мм) | Размер косынки (мм) | Толщина металла (мм) |

|---|---|---|

| 100-120 | 50×50×70 | 1.5 |

| 120-150 | 60×60×85 | 2.0 |

| 150-200 | 70×70×100 | 2.0 |

После завершения сварки проверьте герметичность камер подачей воздуха под давлением 0.5 атм. Зашлифуйте внутренние швы для предотвращения турбулентности потока газов.

Подготовка посадочного места под резьбу входа

Точная разметка центра будущего отверстия критична для соосности элементов. Используйте кернер и молоток, чтобы наметить точку сверления на корпусе глушителя. Проверьте расположение метки относительно оси конструкции с помощью линейки или штангенциркуля.

Закрепите корпус в тисках через мягкие прокладки, исключающие деформацию. Подберите сверло на 0,5-1 мм меньше внутреннего диаметра резьбы. Например, для М14×1.5 используйте сверло Ø12.5 мм. Обязательно применяйте смазочно-охлаждающую жидкость (СОЖ) при сверлении.

Этапы нарезки резьбы

- Подготовка инструмента: Закрепите метчик в воротке, нанесите на режущую часть густую смазку (солидол, литол).

- Начало нарезки: Установите метчик строго перпендикулярно поверхности. Совершайте 1-2 оборота вперед, затем ½ оборота назад для скола стружки.

- Контроль качества: После прохода черновым метчиком (№1) прогоните чистовой (№2). Проверьте резьбу калиброванным болтом – он должен вкручиваться без перекосов.

| Тип резьбы | Диаметр сверла (мм) | Метчики |

| М12×1.25 | 10.8 | Комплект из 2 шт |

| М14×1.5 | 12.5 | Комплект из 2 шт |

| М18×1.5 | 16.5 | Комплект из 2 шт |

Важно: Удаляйте металлическую стружку после каждого этапа сверления и нарезки. Проверяйте отсутствие заусенцев внутренним краем напильника. При необходимости обработайте посадочное место абразивным ершиком.

Расчет угла установки перегородок для реверберации

Угол наклона перегородок определяет траекторию отражения звуковых волн внутри камеры глушителя. Неправильный расчет приведет к снижению эффективности гашения низкочастотных шумов из-за преждевременного выхода энергии через выходной патрубок. Оптимальный угол обеспечивает многократное переотражение волн между перегородками, увеличивая путь звука и преобразование акустической энергии в тепловую.

Основной принцип расчета базируется на длине волны целевых частот (f) и расстоянии между перегородками (D). Ключевая задача – создать условия, при которых волна совершает минимум 3-4 отражения до выхода. Для низких частот (80-300 Гц) расстояние D должно составлять 1/4 длины волны, а угол рассчитывается по формуле зависимости от геометрии камеры.

Практическая методика расчета

Используйте алгоритм:

- Определите доминирующую частоту выхлопа (f) в Гц: f = скорость автомобиля (км/ч) × число цилиндров / 120

- Рассчитайте длину волны: λ = 343 / f (343 м/с – скорость звука)

- Задайте расстояние между перегородками: D = λ / 4

Угол (α) между перегородками и осью корпуса находят через треугольник отражений:

| Кол-во отражений | Рекомендуемый α | Формула |

|---|---|---|

| 3 | 45-50° | α = arctg(D/L) |

| 4 | 30-35° | L – длина камеры |

Для камер длиной 250-400 мм типовые решения:

- Улитранизкие частоты (80-150 Гц): α = 30° ± 2°

- Средние частоты (150-250 Гц): α = 45° ± 3°

- Узкополосные системы: α = 55°-60°

Обязательно учитывайте смещение перегородок относительно оси – каждая последующая должна быть повернута на 10-15° в противоположную сторону для создания лабиринта. Проверяйте расчеты акустическим софтом (COMSOL, AKUST), если требуется точное подавление конкретных резонансов.

Сварка торцевых заглушек корпуса

Плотно прижмите подготовленные заглушки к торцам корпуса глушителя, контролируя соосность элементов. Используйте струбцины или точечные прихватки для фиксации деталей перед основным швом. Убедитесь в отсутствии зазоров более 1 мм по всему периметру соединения.

Выполните сплошной сварочный шов по круговой стыковой кромке, обеспечивая полное проплавление металла. Для тонкостенных труб (до 2 мм) применяйте импульсную сварку током 60-80 А, избегая прожогов. Толстые стенки (от 3 мм) требуют многослойного шва с зачисткой каждого слоя.

Критические технологические требования

- Используйте аргонодуговую сварку (TIG) для нержавеющих сталей или полуавтомат (MIG) для черного металла

- Поддерживайте защитную газовую среду до полного остывания шва

- Проверяйте герметичность соединения обязательной опрессовкой воздухом под давлением 3-5 атм

| Материал | Режим сварки | Контроль качества |

|---|---|---|

| Аустенитная нержавейка | TIG DCEN, 1.6 мм электрод, 8-12 л/мин аргон | Визуальный осмотр + тест на утечки |

| Углеродистая сталь | MIG, 0.8 мм проволока, 75% Ar + 25% CO₂ | Простукивание шва + керосиновая проба |

- Зачистите швы угловой шлифмашиной до гладкого состояния

- Удалите окалину металлической щеткой

- Обработайте внутренние граты для беспрепятственного прохода газов

При обнаружении свищей или непроваров вырежьте дефектный участок болгаркой и заварите повторно. Не допускайте перегрева зоны соединения – чередуйте сварку на противоположных сторонах корпуса для равномерного тепораспределения.

Фиксация внутреннего трубопровода в осевом положении

Для предотвращения смещения перфорированной трубы вдоль продольной оси корпуса глушителя применяют жесткие фиксаторы. Они воспринимают осевые нагрузки от газового потока и вибраций, обеспечивая стабильность конструкции. Фиксаторы должны выдерживать температурное расширение металла без деформации корпуса.

Типичное решение – установка двух стальных шайб (толщиной 3-5 мм) с внутренним диаметром под внешний размер трубы. Шайбы плотно привариваются к трубе с интервалом 10-15 см в зоне, скрытой наполнителем. Края шайб контактируют с внутренней стенкой корпуса, создавая упорные точки.

Ключевые этапы фиксации

- Подготовка упоров: Вырежьте из листового металла 2-4 кольца с наружным диаметром на 1-2 мм меньше внутреннего сечения корпуса.

- Позиционирование: Наденьте кольца на трубу, распределив их равномерно по длине (минимум по краям перфорированного участка).

- Сварка: Прихватите кольца к трубе в 3-4 точках, контролируя перпендикулярность. Убедитесь в отсутствии перекоса.

- Установка в корпус: Вставьте собранный узел в кожух так, чтобы кольца плотно прилегали к стенкам по всей окружности.

- Финишная фиксация: Приварите торцы корпуса к трубе, предварительно проверив соосность конструкции.

Альтернативные методы:

- Точечная приварка стальных распорных шпилек между трубой и корпусом

- Использование жаростойких керамических втулок с запрессовкой

- Навивка металлической проволоки с последующей сваркой в качестве упорного буртика

Контрольные параметры:

| Зазор между упором и корпусом | ≤ 0.5 мм |

| Минимальная толщина упора | 3 мм |

| Температурный зазор компенсации* | 0.2 мм/100°C на 100 мм длины |

*Рассчитывается исходя из коэффициента расширения стали 12×10-6/°C

Установка перегородок методом точечной сварки

Подготовьте перегородки из металла толщиной 1,5-2 мм, вырезанные по внутреннему диаметру корпуса глушителя с припуском 0,5 мм для плотной посадки. Тщательно зачистите места контакта перегородок с корпусом и самих сварных точек наждачной бумагой или шлифовальной машинкой до появления чистого металла, удалив ржавчину и загрязнения.

Установите перегородки строго перпендикулярно оси корпуса, используя временные распорки из деревянных брусков или металлических прутков для фиксации положения. Проверьте соосность всех элементов и расстояние между перегородками согласно схеме расположения камер.

Последовательность сварки

- Начните с прихватки перегородки в 4 точках по окружности (0°, 90°, 180°, 270°) короткими импульсами точечной сварки длительностью не более 0,5 секунды.

- Проверьте отсутствие смещения, после чего проварите весь периметр, нанося точки с шагом 15-20 мм в шахматном порядке.

- Выполняйте сварку в два прохода: первый – черновой с интервалом между точками 30 мм, второй – с заполнением промежутков.

- Контролируйте глубину проплавления – металл должен плавиться на обеих свариваемых поверхностях без прожигания.

После завершения сварки каждой перегородки убедитесь в герметичности шва, продувая конструкцию сжатым воздухом и обрабатывая мыльным раствором места соединений для выявления пузырей. Удалите окалину металлической щеткой и нанесите термостойкую грунтовку на зону сварки для защиты от коррозии.

Тестирование сборки на герметичность соединений

Проверка герметичности критична для эффективной работы глушителя – утечки выхлопных газов снижают КПД системы, увеличивают шум и создают риски проникновения опасных веществ в салон автомобиля. Неплотные соединения ускоряют коррозию металла из-за контакта с кислородом и агрессивными компонентами выхлопа.

Основные методы тестирования включают визуальный осмотр сварных швов и стыков на предмет трещин или зазоров, а также применение мыльного раствора для обнаружения микроскопических дефектов. Для точной диагностики необходимо создать избыточное давление внутри системы с помощью компрессора или выхлопных газов работающего двигателя.

Пошаговая проверка мыльным раствором

- Заглушите выходной патрубок глушителя резиновой пробкой или заглушкой

- Подключите компрессор к входному отверстию (давление 0.5-1 бар)

- Приготовьте концентрированный раствор: 1 часть жидкого мыла на 5 частей воды

- Нанесите смесь кистью или распылителем на все соединения и сварные швы

- Контролируйте образование воздушных пузырей в течение 3-5 минут

- Отметьте маркером участки с активным пенообразованием

Критерии оценки результатов:

- Допустимо: единичные мелкие пузыри, появляющиеся реже 1 раза в секунду

- Требует устранения: постоянная цепочка пузырей или локальные скопления пены

- Недопустимо: сплошная пенная прослойка на соединении

Альтернативные методы контроля:

| Дым-машина | Заполнение системы дымом с визуальным отслеживанием утечек | Высокая точность, требует спецоборудования |

| Погружение в воду | Полное опускание глушителя в емкость с водой | Только для компактных моделей, риск коррозии |

| Акустический тест | Фиксация шипящих звуков при работе двигателя | Предварительная грубая проверка |

Формирование заходного и выходного отверстий

Заходное отверстие создаётся на торце корпуса глушителя для соединения с выхлопной трубой двигателя. Точное позиционирование критично: ось отверстия должна идеально совпадать с направлением входящего потока газов. Диаметр рассчитывается исходя из сечения штатной выхлопной системы, обычно с минимальным зазором для компенсации теплового расширения.

Выходное отверстие формируется на противоположном конце корпуса или боковой поверхности в зависимости от конструкции. Его сечение часто делают на 10-20% шире входного для снижения противодавления. Края обоих отверстий тщательно зачищаются от заусенцев и обрабатываются фаской для обеспечения плотного прилегания соединительных элементов.

Технологические требования

При изготовлении соблюдайте ключевые параметры:

- Соосность отверстий – проверяется лазерным уровнем или шаблоном

- Толщина кромок – не менее 3 мм для предотвращения деформации

- Тип соединения:

- Фланцевое – для разборных систем

- Сварной раструб – при стационарном монтаже

- Хомутовое – временные решения

| Параметр | Заходное отверстие | Выходное отверстие |

|---|---|---|

| Конфигурация кромки | Прямая с внутренней фаской | Скошенная под 30° |

| Герметизация | Термостойкий герметик + прокладка | Допускается только герметик |

Важно! После сварки выполните проливку водой под давлением для контроля утечек. Трещины или непровары в зоне отверстий недопустимы – они провоцируют разрыв корпуса при температурных нагрузках.

Конструкция штуцера для крепления к оружию

Штуцер служит критически важным переходником между стволом оружия и корпусом глушителя, обеспечивая надежную фиксацию и точную соосность. Его неправильная конструкция или установка могут привести к разрушению устройства, снижению кучности стрельбы или опасному смещению оси пули.

Базовый штуцер состоит из трех ключевых элементов: корпуса с внутренней резьбой для накручивания на ствол, ответной наружной резьбы под присоединение глушителя и сквозного канала для прохождения пули. Обязательно предусматривается стопорный механизм против самопроизвольного откручивания под воздействием вибрации.

Основные требования и компоненты

При изготовлении необходимо обеспечить:

- Точное соответствие резьбы:

- Внутренняя резьба строго повторяет параметры резьбы на дульной части ствола (шаг, диаметр, профиль).

- Наружная резьба идентична посадочному гнезду глушителя.

- Геометрическую стабильность:

- Толщина стенок корпуса рассчитывается на пиковое давление пороховых газов (минимум 3-5 мм для пистолетных калибров).

- Осевой канал делается на 0.2-0.5 мм шире диаметра пули для исключения контакта.

- Фиксацию от проворота:

- Применяются контргайки, штифты, стопорные кольца или фиксирующие составы (Loctite).

- На стволе обязательно отмечается положение штуцера для контроля сдвига.

Материалом выбирают конструкционную сталь (Ст45, 40Х), прошедшую термообработку. Алюминиевые сплавы допустимы только для низкоимпульсных патронов. После вытачивания проверяют биение детали в сборе со стволом (допуск ≤ 0.05 мм).

Нарезка внутренней резьбы на крезапте

Правильно нарезанная внутренняя резьба обеспечивает надежное соединение элементов глушителя. Для работы потребуется метчик нужного диаметра (соответствующий крепежу), держатель-вороток, смазка (машинное масло или керосин), а также предварительно подготовленное отверстие с точно рассчитанным диаметром под резьбу. Несоответствие диаметра отверстия приведет к сколам резьбы или поломке инструмента.

Деталь жестко фиксируется в тисках. Метчик №1 (черновой) устанавливается в вороток строго перпендикулярно поверхности. После нанесения смазки начинают вращение с легким нажимом: 1-2 оборота вперед, затем 0.5 оборота назад для удаления стружки. Важно избегать перекоса инструмента. После прохода черновым метчиком операцию повторяют чистовым метчиком №2 для калибровки резьбы.

Ключевые параметры резьбовых соединений

| Тип резьбы | Диаметр отверстия (мм) | Метчик |

|---|---|---|

| М8×1.25 | 6.70-6.80 | Комплект М8 (№1+№2) |

| М10×1.5 | 8.50-8.60 | Комплект М10 (№1+№2) |

| М12×1.75 | 10.20-10.30 | Комплект М12 (№1+№2) |

Предупреждения:

- Используйте только комплектные метчики (№1 для черновой нарезки, №2 для чистовой)

- При работе с нержавеющей сталью применяйте специальную смазку для тяжелых нагрузок

- Контролируйте вертикальность метчика уровнем каждые 3-4 витка

- Просверлите отверстие сверлом на 0.1-0.3 мм меньше номинала резьбы

- Снимите фаску сверлом большего диаметра или зенковкой

- Обработайте отверстие черновым метчиком с обильной смазкой

- Повторите операцию чистовым метчиком без сильного нажима

- Проверьте резьбу штангенциркулем и контрольным болтом

Проектирование газовых каналов для перераспределения

Газовые каналы внутри глушителя отвечают за перенаправление и разделение потока выхлопных газов. Их конфигурация напрямую влияет на эффективность подавления звуковых волн за счёт создания контролируемых зон сопротивления, интерференции и изменения направления потока. Неверное проектирование приводит к избыточному противодавлению, потере мощности двигателя или недостаточному шумоподавлению.

Ключевая задача – обеспечить последовательное расширение, сужение и дробление газового потока без критического повышения сопротивления. Каналы проектируются таким образом, чтобы максимально увеличить путь газа внутри корпуса глушителя, сталкивая звуковые волны в противофазе и преобразовывая их энергию в тепло через трение о стенки.

Принципы конструирования каналов

Основные методы распределения потока включают:

- Камеры с перфорированными перегородками: Газы последовательно проходят через ряд камер, разделённых перегородками с отверстиями. Диаметр и количество отверстий определяют скорость потока и степень рассеивания энергии.

- Лабиринтные тракты: Z-образные или спиральные каналы, искусственно удлиняющие путь газов. Особенно эффективны для подавления низкочастотного шума, но требуют точного расчёта сечения для минимизации противодавления.

- Трубки Вентури: Суженные участки каналов, ускоряющие поток для последующего резкого расширения. Это создаёт турбулентность, разбивающую крупные звуковые волны.

Критичные параметры для расчёта:

| Параметр | Влияние | Рекомендации |

| Сечение канала | Определяет скорость потока и уровень шума | Не менее 80% сечения входной трубы |

| Длина канала | Влияет на частотный диапазон подавления | ≥ 15 см для низких частот |

| Углы изгиба | Создают точки интерференции | Оптимально 30°-45°, избегать 90° |

Важно: Для самодельных конструкций обязателен расчёт объёма камер и суммарной длины каналов. Используйте формулу: длина канала (см) ≥ (340 / 4 * f), где f – целевая частота подавления в Гц. Перфорированные участки должны занимать 20-30% площади камеры, диаметр отверстий – 3-5 мм.

Тестируйте прототипы под нагрузкой, контролируя температуру металла в точках изгиба. Перегрев указывает на избыточное сопротивление. Для камерных глушителей применяйте асимметричное расположение перегородок – это усиливает интерференцию разночастотных шумов.

Термообработка металлических деталей перед установкой

Термообработка повышает прочность и износостойкость металлических компонентов глушителя, таких как корпус, перегородки и трубы. Без неё детали подвержены деформации под воздействием высоких температур выхлопных газов и вибраций.

Процесс включает три ключевых этапа: нагрев до критической температуры, выдержку для изменения внутренней структуры металла и контролируемое охлаждение. Для стальных элементов обычно применяют закалку и отпуск.

Этапы термообработки

1. Закалка:

- Нагрев стали до 800-900°C (зависит от марки сплава)

- Выдержка 15-30 минут на каждые 25 мм толщины

- Резкое охлаждение в масле или воде

2. Отпуск:

- Нагрев закалённой детали до 200-600°C

- Медленное охлаждение на воздухе

- Контроль температуры по цветам побежалости

| Материал | Температура закалки (°C) | Среда охлаждения |

| Углеродистая сталь | 760-850 | Вода |

| Легированная сталь | 820-950 | Масло |

Важно: После обработки обязательна шлифовка для удаления окалины и проверка геометрии деталей. Перекал ведёт к хрупкости, недокал – к недостаточной твёрдости.

Применение жаростойкого герметика в стыках

Жаростойкий герметик критически важен для герметизации соединений между секциями глушителя, где металлические элементы стыкуются внахлест или встык. Он предотвращает утечку выхлопных газов через микрощели, возникающие из-за вибраций и теплового расширения. Без такой обработки даже идеально подогнанные детали со временем начнут пропускать газы, создавая характерное шипение и снижая эффективность системы.

Нанесение состава требует тщательной подготовки поверхностей: удалите ржавчину, масляные пятна и старые уплотнители металлической щеткой или наждачной бумагой. Обезжирьте стыки ацетоном или уайт-спиритом – это обеспечит максимальную адгезию герметика. Наносите состав тонким равномерным слоем на одну из сопрягаемых поверхностей непосредственно перед сборкой, избегая избытка, который может попасть внутрь и создать препятствие для газов.

Ключевые этапы работы

- Выбор герметика: используйте специализированные составы для выхлопных систем (температура устойчивости от +700°C до +1200°C). Избегайте обычных силиконов!

- Сборка: соединяйте детали сразу после нанесения герметика. Затягивайте хомуты или болты равномерно до момента выдавливания тонкой "нитки" состава по периметру стыка.

- Полимеризация: дайте герметику затвердеть согласно инструкции (обычно 12-24 часа при комнатной температуре) перед запуском двигателя. Первый прогрев проводите на средних оборотах 10-15 минут.

| Ошибка | Последствие |

|---|---|

| Нанесение на влажные/грязные поверхности | Отслаивание герметика, мгновенная разгерметизация |

| Избыток герметика в соединении | Закупорка каналов, падение мощности двигателя |

| Преждевременный запуск двигателя | Разрушение незатвердевшего состава выхлопными газами |

Сборка всех компонентов в единую конструкцию

Плотно соедините основной корпус с входным патрубком, используя сварочный аппарат или высокотемпературный герметик, обеспечивая полную герметичность стыка. Проверьте соосность всех элементов перед фиксацией – перекосы увеличат вибрации и снизят эффективность.

Установите внутренние перегородки с перфорацией строго согласно расчетной схеме, чередуя камеры расширения и резонаторные отсеки. Закрепите перегородки точечной сваркой или болтами через предварительно просверленные в корпусе отверстия, избегая деформации тонкого металла.

Ключевые этапы финальной сборки

- Присоедините выходной патрубок к последней камере, контролируя угол изгиба (оптимально 30-45° для минимизации противодавления).

- Проведите тест на герметичность: заглушите выход, подайте воздух под давлением 0.5-1 атм и обработайте мыльным раствором все швы.

- Смонтируйте кронштейны крепления к кузову, используя термостойкие прокладки для виброизоляции.

Важно: При первом запуске двигателя дайте системе прогреться 5-7 минут, затем проверьте отсутствие:

- Дребезжания на высоких оборотах

- Выхлопных газов в местах соединений

- Перегрева корпуса (допустимый максимум 300-350°C)

| Компонент | Метод соединения | Контрольный параметр |

|---|---|---|

| Корпус/Патрубки | Сварка TIG | Равномерность шва |

| Внутренние перегородки | Болты М6 | Отсутствие люфта |

| Термоэкран | Хомуты из нержавеющей стали | Зазор 15-20 мм |

После обкатки протяните все крепежные элементы повторно – термическая деформация металла может ослабить соединения. Измерьте уровень звука на холостых (рекомендуемый диапазон 90-100 дБ) и при 4000 об/мин с помощью мобильного шумомера.

Обработка внутренних поверхностей абразивами

Тщательная шлифовка внутренних полостей корпуса и перегородок критически важна для снижения турбулентности выхлопных газов и минимизации акустического сопротивления. Необработанные сварочные швы, заусенцы и неровности создают завихрения, увеличивая шум и снижая эффективность глушения.

Используйте гибкие абразивные инструменты для доступа к сложным зонам: войлочные полировальные насадки для дрели, абразивные шарики ("ёжики") или наждачную ленту, накрученную на тонкий стержень. Начните с зернистости P80-P120 для грубой зачистки сварных соединений и завершите полировкой P220-P400 для создания гладкого потока газов.

Ключевые этапы обработки

- Зачистка сварных швов

- Удалите грат и капли металла борфрезой или грубым абразивом

- Проверьте отсутствие острых выступов рукой в защитной перчатке

- Плоскостное выравнивание

- Обработайте стыки перегородок с корпусом цилиндрическими насадками

- Скруглите углы входных/выходных камер радиусом ≥5мм

- Финишная полировка

- Последовательно уменьшайте зернистость абразива

- Двигайте инструмент вдоль потока газов, без поперечных царапин

Внимание! Обязательно удалите всю абразивную пыль сжатым воздухом после обработки. Оставшиеся частицы при запуске двигателя попадут в цилиндры, вызывая абразивный износ.

Контрольная проверка геометрии глушителя

После сборки всех элементов глушителя проведите точную проверку соосности и параллельности компонентов. Используйте строительный лазерный уровень или натянутый шнур вдоль продольной оси системы, чтобы выявить отклонения более 1-2 мм. Смещение секций приведет к вибрациям и повреждению креплений.

Убедитесь, что углы врезки патрубков соответствуют чертежу. Проверьте перпендикулярность перегородок и переливных трубок с помощью угольника на обоих торцах каждой камеры. Допустимое отклонение – не более 3° для сохранения расчетного акустического сопротивления.

Ключевые параметры для контроля

| Параметр | Инструмент | Допуск |

| Соосность секций | Лазерный уровень/калиброванный пруток | ≤ 2 мм |

| Параллельность торцов | Штангенциркуль | Разность ≤ 1.5 мм |

| Угол врезки труб | Транспортир | ±2° от проекта |

| Смещение перегородок | Линейка + щуп | ≤ 1 мм от центра |

Важно: Проведите тестовую установку на автомобиль до финальной сварки. Убедитесь в отсутствии контакта с:

- Элементами кузова

- Топливными магистралями

- Тягами рулевого механизма

При выявлении нарушений геометрии выполните коррекцию с помощью гидравлического домкрата или термообработки (нагрев газовой горелкой с последующим выравниванием). Запрещается прилагать ударные нагрузки – это деформирует внутренние перегородки.

Нанесение термостойкого покрытия на внешнюю поверхность

Тщательно очистите внешнюю поверхность глушителя от ржавчины, грязи и масляных пятен с помощью металлической щетки, наждачной бумаги или пескоструйной обработки. Обезжирьте поверхность ацетоном или уайт-спиритом, используя безворсовую ткань для удаления всех следов загрязнений.

Перед нанесением защитного слоя прогрейте металл строительным феном до 40-60°C для улучшения адгезии. Тщательно встряхните баллон с термостойкой краской или грунтом-эмалью в течение 2-3 минут до полного перемешивания содержимого.

Технология нанесения покрытия

Распыляйте состав с расстояния 20-30 см короткими поступательными движениями, пересекая предыдущие полосы на 1/3. Соблюдайте этапы:

- Нанесите первый тонкий слой ("туман") – он выступает как грунтовка

- Выдержите технологическую паузу 10-15 минут для подсыхания

- Нанесите второй полноценный слой равномерным напылением

- При необходимости нанесите третий слой через 20 минут после второго

Используйте исключительно специализированные составы с температурным диапазоном не ниже 600°C. Проверьте технические характеристики на упаковке – оптимальны:

- Аэрозольные эмали на силиконовой основе

- Керамические термобарьерные покрытия

- Алкидные жаростойкие грунт-эмали

| Тип покрытия | Время сушки | Температура эксплуатации |

|---|---|---|

| Керамическое | 24 часа | до 1000°C |

| Силиконовое | 8 часов | до 650°C |

| Алкидное | 6 часов | до 600°C |

После финального слоя обеспечьте прогрев до рабочей температуры в естественных условиях – запустите двигатель на 10-15 минут для полимеризации покрытия выхлопными газами. Полное отверждение происходит через 24 часа при комнатной температуре.

Установка дополнительных тепловых экратов

Если глушитель расположен вблизи термочувствительных элементов (топливные магистрали, пластиковые детали кузова, салонный ковёр), установите тепловые экраны для предотвращения теплового повреждения. Используйте листовой металл толщиной 0,8–1,5 мм (алюминий или нержавеющая сталь), вырезанный по форме защищаемой зоны.

Закрепите экраны через термостойкие прокладки (асбестовые или керамические) с зазором 15–25 мм между экраном и глушителем. Фиксируйте саморезами по металлу или болтами с гайками к кузову/раме, избегая контакта с подвижными частями. Убедитесь, что экран не касается выхлопной системы напрямую!

Критические моменты монтажа

- Диагностика зон риска: Заведите двигатель после сборки глушителя и проверьте инфракрасным термометром участки с температурой выше 120°C возле уязвимых узлов.

- Контроль вибрации: При работающем моторе на разных оборотах убедитесь в отсутствии дребезжания экранов. При необходимости добавьте резиновые демпферы.

- Воздушный зазор: Проверьте линейкой расстояние между экраном и трубой – минимально 15 мм. Уменьшение зазора при прогреве свидетельствует о деформации креплений.

| Материал экрана | Толщина (мм) | Особенности |

|---|---|---|

| Алюминий | 1,0–1,5 | Лёгкий, требует защиты кромок от обрезков |

| Нержавеющая сталь | 0,8–1,2 | Сложнее в обработке, но долговечнее |

После 100–200 км пробега обязательно проверьте затяжку крепёжных элементов и целостность экранов. Появление следов оплавления на защищаемых поверхностях требует увеличения зазора или площади экрана.

Проверка веса и балансировки устройства

После сборки глушителя критически важно оценить его массу и распределение веса. Избыточный вес создаст нагрузку на крепления и вызовет вибрации при работе, что сократит срок службы устройства. Используйте электронные весы для точного измерения массы каждого модуля и корпуса.

Проведите статическую балансировку: разместите устройство на горизонтальной оси (например, на двух параллельных ножах). Отметьте нижнюю точку – это зона максимальной тяжести. Добавляйте утяжелители (свинцовые пластины) в противоположный сектор корпуса или удаляйте часть материала в тяжелой области до достижения равновесия.

Методы динамической проверки

- Тест на вибростенде: закрепите устройство на вибрирующей платформе, постепенно увеличивая частоту. Контролируйте амплитуду колебаний датчиком или визуально.

- Полевое испытание: запустите глушитель в рабочих условиях, фиксируя дребезг корпуса при разных режимах мощности. Особое внимание уделите стыкам модулей.

| Допустимая погрешность балансировки | Последствия нарушения | Материалы для коррекции |

|---|---|---|

| ≤ 0,5 г/см² | Вибрация креплений, трещины пайки | Свинцовая лента, балансировочные грузы |

| > 1 г/см² | Разрушение плат, отказ компонентов | Фрезеровка корпуса, перекомпоновка |

Проверьте тепловое влияние на балансировку: после 10 минут работы измерьте смещение центра тяжести из-за расширения материалов. Компенсируйте смещение установкой термостойких прокладок в точках крепления.

- Закрепите устройство в штатном положении

- Измерьте отклонение от оси вращения лазерным уровнем

- Рассчитайте дисбаланс по формуле: M = m × r (где m – масса корректирующего элемента, r – расстояние до оси)

Подготовка стенда для испытания глушителя

Основой для испытаний служит двигатель внутреннего сгорания, надежно закрепленный на прочном металлическом каркасе или верстаке. Каркас должен гасить вибрации и обеспечивать безопасность оператора. К выходному патрубку двигателя через короткий переходник подключается тестируемый самодельный глушитель. Обязательно предусмотрите место для установки штатного глушителя для проведения сравнительных замеров.

Критически важно организовать точный замер шума и параметров выхлопа. Для этого на расстоянии 50 см от среза глушителя, под углом 45 градусов к потоку газов, установите шумомер на штативе. Датчик температуры выхлопных газов монтируется непосредственно в потоке газов на выходе из глушителя. Подготовьте тахометр для контроля оборотов двигателя и секундомер для фиксации времени испытаний на разных режимах работы.

Необходимое оборудование и материалы

- Источник выхлопа: Двигатель внутреннего сгорания (бензиновый или дизельный).

- Измерительные приборы: Шумомер (класс точности не ниже 2), пирометр или термопара, тахометр, секундомер.

- Крепеж и оснастка: Прочный металлический каркас, переходники для подключения глушителя, хомуты, защитный экран.

- Средства безопасности: Огнетушитель, средства защиты органов слуха (наушники, беруши), защитные очки, перчатки.

Порядок проведения испытаний

- Контрольный замер: Запустите двигатель со штатным глушителем. Зафиксируйте уровень шума и температуру газов на холостом ходу, средних и максимальных оборотах.

- Тестирование образца: Замените штатный глушитель на самодельный. Повторите замеры шума и температуры на идентичных режимах работы двигателя.

- Сравнение данных: Сопоставьте показания приборов для обоих глушителей. Оцените эффективность шумоподавления и влияние самодельной конструкции на температуру выхлопа и, косвенно, на работу двигателя.

- Визуальный контроль: Внимательно осмотрите глушитель после испытаний на предмет вибраций, деформаций, трещин или следов прогорания.

| Режим работы двигателя | Измеряемый параметр | Штатный глушитель | Самодельный глушитель |

|---|---|---|---|

| Холостой ход (об/мин) | Уровень шума (дБ) | ||

| Средние обороты (об/мин) | Уровень шума (дБ) | ||

| Макс. обороты (об/мин) | Уровень шума (дБ) | ||

| Холостой ход | Температура выхлопа (°C) | ||

| Макс. обороты | Температура выхлопа (°C) |

Методика проверки звукоизоляционных характеристик

Основной принцип заключается в сравнительном анализе уровня звукового давления до и после установки тестируемой конструкции. Для этого используется источник эталонного звука (например, белый шум или тональный сигнал) и два калиброванных шумомера: один фиксирует исходную громкость, другой – остаточный шум после прохождения через материал.

Измерения проводятся в контролируемой акустической среде, минимизирующей паразитные отражения. Идеально подходит заглушённая камера или открытое пространство при отсутствии ветра. Расстояние между источником звука, образцом и микрофоном должно строго соблюдаться для воспроизводимости результатов.

Пошаговый алгоритм тестирования

- Зафиксируйте базовый уровень фонового шума без активации источника звука.

- Включите генератор сигнала на заданной частоте (рекомендуется диапазон 100-5000 Гц).

- Снимите показания шумомера №1 перед образцом (L1, дБ).

- Снимите показания шумомера №2 за образцом (L2, дБ).

- Рассчитайте коэффициент звукоизоляции по формуле:

ΔL = L1 - L2. - Повторите замеры для 5-7 частотных полос с построением графика эффективности.

| Частотный диапазон (Гц) | Типичное ослабление (дБ)* | Погрешность метода |

|---|---|---|

| 125-250 | 15-25 | ±3 дБ |

| 500-1000 | 30-40 | ±2 дБ |

| 2000-4000 | 40-50 | ±1 дБ |

* Значения зависят от материала и толщины образца

Критически важные факторы: калибровка оборудования, стабильность мощности источника звука и исключение вибрационных помех. Для конструкций сложной формы применяют метод реверберационных камер, требующий профессионального оборудования.

Тест на устойчивость к пороховым газам

Проверка сопротивления материала и конструкции воздействию высокотемпературных пороховых газов – обязательный этап валидации самодельного глушителя. Неподготовленные материалы могут оплавиться, деформироваться или разрушиться под термическим ударом и химической коррозией.

Тест проводится серией последовательных выстрелов с постепенным увеличением нагрузки. Начинают с минимального калибра/навески пороха, фиксируя состояние устройства после каждого этапа. Критически важны интервалы между выстрелами – они должны имитировать реальные условия эксплуатации.

Параметры контроля

| Этап | Количество выстрелов | Критерий оценки |

| Предварительный | 5-10 | Отсутствие видимых деформаций корпуса |

| Основной | 30-50 | Целостность сварных швов, камер, перегородок |

| Предельный | До отказа* | Сохранение геометрии каналов и крепежных элементов |

* Прекращается при появлении необратимых повреждений

Ключевые индикаторы проблем:

- Изменение цвета металла (побежалость, почернение)

- Трещины в зонах термического напряжения

- Разрушение наполнителя (при его наличии)

- Нарушение соосности монтажных элементов

После завершения цикла выполняется полная разборка с проверкой внутренних поверхностей на эрозию и нагар. Успешным считается результат, при котором устройство сохраняет структурную целостность и функциональность после 50+ выстрелов под максимальной расчетной нагрузкой.

Калибровка центрального канала под калибр

Точное соответствие диаметра центрального канала калибру пули критически важно для безопасности и эффективности глушителя. Слишком узкий канал приведёт к контакту пули со стенками, деформации и резкому росту давления. Чрезмерный зазор вызовет прорыв пороховых газов вперёд, что снизит подавление звука выстрела.

Калибровка выполняется после сборки основных модулей глушителя, когда требуется адаптировать диаметр сквозного отверстия под конкретный боеприпас. Процесс требует использования измерительного инструмента и высокоточного оборудования для обработки металла. Основная цель – добиться минимального равномерного зазора между пулей и стенками канала по всей длине.

Технология калибровки

- Измерение диаметра пули: Используйте микрометр для точного замера нескольких пуль вашего боеприпаса. Учитывайте максимальное значение.

- Подбор инструмента: Выберите развёртку или зенковку с диаметром на 0.05–0.15 мм больше измеренного диаметра пули. Для калибров до 9 мм допустим зазор 0.1 мм, для крупных (например, .308) – до 0.15 мм.

- Фиксация корпуса: Жёстко закрепите глушитель в патроне токарного станка или сверлильного станка. Ось корпуса должна совпадать с осью шпинделя.

- Обработка канала:

- На малых оборотах подайте развёртку в канал строго по оси.

- Используйте обильную смазку (масло, СОЖ).

- Удаляйте стружку после каждого прохода.

- Контроль калибра:

- Проверьте диаметр обработанного канала калиброванным штифтом или нутромером.

- Проведите тест "сухой пулей" – снаряд должен проходить канал под собственным весом без заклинивания, но без ощутимого люфта.

Важно: Избегайте перекоса инструмента и перегрева зоны обработки. Конусный вход в канале перед основным цилиндром снижает риск среза пули. После калибровки обязательна чистка канала от металлической стружки и остатков смазки.

Оценка влияния устройства на баллистику

Самодельный глушитель напрямую воздействует на баллистические характеристики оружия. Добавление массы к дульной части смещает центр тяжести вперед, что изменяет баланс оружия и повышает инерционность при переносе огня между целями. Параллельно происходит изменение вибрационных характеристик ствола в момент выстрела, так как навесная конструкция создает дополнительные точки напряжения и меняет частоту колебаний.

Внутренняя геометрия камер напрямую определяет взаимодействие пороховых газов с пулей. Неоптимальные углы наклона перегородок или их асимметрия провоцируют боковое поддувание, отклоняющее пулю от оси ствола. Несоосность крепления с каналом ствола даже на 0.5 мм вызывает дестабилизацию вращения пули, снижая кучность на 40-60% по сравнению со штатным режимом стрельбы.

Ключевые факторы баллистических изменений

- Снижение начальной скорости: Энергия пули падает на 5-15% из-за рассеивания давления газа в камерах до вылета пули

- Смещение средней точки попадания (СТП): Наблюдается стабильное отклонение группы пробоин по азимуту и высоте

- Увеличение рассеивания: Диаметр групп на дистанции 50 м возрастает в 1.8-3 раза при использовании самодельных конструкций

| Параметр | Без ГЛ | С ГЛ (заводской) | С ГЛ (самодел) |

|---|---|---|---|

| Скорость пули (м/с) | 320 | 305-310 | 270-290 |

| Отклонение СТП (см/50м) | 0 | 2-3 | 8-15 |

| Кучность (МОА) | 1.5 | 2.0-2.5 | 3.5-6.0 |

Деформация пули при прохождении через самодельные перегородки – критический риск при использовании твердых материалов в перегородках. Неравномерное обжатие оболочки нарушает аэродинамику полета, вызывая резкую потерю стабильности на дистанциях свыше 100 метров. Вакуумный срыв возникает при избыточном объеме камер, когда разрежение газа за пулей превышает расчетные параметры для калибра.

- Проверка соосности установки на контрольном калибре

- Замер скорости хронографом до/после установки

- Стрельба по мишеням на 25 и 50 метров

- Анализ формы пробоин на предмет деформации пуль

Допустимая частота чистки внутренних полостей

Частота обслуживания напрямую зависит от условий эксплуатации и конструкции глушителя. При регулярной езде по чистым асфальтированным дорогам на качественном топливе внутренние полости могут сохранять проходимость годами. Однако агрессивная среда выхлопных газов, особенно при использовании обеднённых смесей или добавлении присадок, ускоряет образование нагара и конденсата.

Критическим фактором является появление симптомов засора: заметное снижение мощности двигателя, изменение тональности выхлопа на приглушённый или булькающий, вибрации в системе. Игнорирование этих признаков ведёт к перегреву элементов и риску прогорания металла. Плановую профилактическую чистку рекомендуется совмещать с заменой прокладок или ремонтом смежных узлов.

Ключевые критерии для определения интервала

- Тип топлива: Газ или этанол увеличивают отложения на 20-30% по сравнению с бензином.

- Стиль вождения: Частые короткие поездки без прогрева провоцируют коррозию от конденсата.

- Качество сборки: Самодельные глушители с неровными сварными швами забиваются быстрее.

Для большинства самодельных конструкций оптимален осмотр каждые 15 000–20 000 км пробега. При эксплуатации в пыльной местности или с прицепами интервал сокращают до 10 000 км. Внеплановая чистка обязательна после длительного простоя транспортного средства или попадания воды в выхлопную трубу.

Техника разборки для обслуживания

Перед началом работ убедитесь, что выхлопная система полностью остыла – контакт с горячими компонентами может привести к серьёзным ожогам. Подготовьте необходимый инструмент: набор рожковых ключей, торцевые головки с воротком, проникающую смазку (WD-40 или аналог), молоток и защитные перчатки со очками.

Зафиксируйте глушитель, используя струбцины или тиски с мягкими накладками, чтобы избежать деформации корпуса. Особое внимание уделите креплениям, соединяющим глушитель с резонатором или приемной трубой – эти узлы часто подвержены интенсивной коррозии.

Последовательность демонтажа

- Обработайте соединения: Тщательно нанесите проникающую смазку на все резьбовые соединения (гайки, болты хомутов) и фланцы. Дайте составу подействовать 15-30 минут для разрушения ржавчины и нагара.

- Открутите крепеж: Используя подходящий ключ или головку, аккуратно ослабьте гайки. При закисании резьбы применяйте метод легких постукиваний молотком по ключу для срыва соединения. Избегайте срыва болтов!

- Снимите хомуты/расцепите фланцы: После откручивания гаек полностью снимите стягивающие хомуты или разъедините фланцевые соединения. Прикипевшие элементы аккуратно расшатайте.

- Отсоедините глушитель: Плавно снимите глушитель с подвесов (резинок), поддерживая его вес. Избегайте резких рывков, чтобы не повредить крепления кузова.

Разборка корпуса: Если глушитель сборный (например, из двух половин или с откручивающейся торцевой крышкой), ослабьте завальцованный шов или открутите крепежные болты по периметру. Для вальцованных моделей аккуратно подденьте шов плоской отверткой или зубилом и молотком, постепенно разделяя половинки.

Ключевые моменты безопасности

- Никогда не работайте под машиной, подпертой только домкратом – используйте страховочные подставки.

- При сильной коррозии крепежа будьте готовы к замене болтов/гаек или применению термического метода (нагреву гайки газовой горелкой) только при отсутствии горючих жидкостей рядом.

- Помещение должно хорошо проветриваться – избегайте вдыхания паров отработанных газов и смазки.

| Проблема | Решение при разборке |

|---|---|

| Прикипевшая гайка | Повторное нанесение смазки + ударный гайковерт или нагрев |

| Сорванная резьба | Применение экстрактора для снятия обломка болта |

| Деформированный фланец | Аккуратная правка молотком на наковальне после снятия |

Устранение вибраций и посторонних резонансов

Вибрации корпуса и внутренних элементов глушителя провоцируют гул и дребезжание, существенно ухудшая акустический эффект. Основной источник проблемы – недостаточная жесткость конструкции или неплотное крепление компонентов. Для минимизации резонанса требуется тщательная диагностика: запустите двигатель на разных оборотах, чтобы выявить точки максимальной вибрации рукой или специализированным датчиком.

Наиболее уязвимы зоны контакта между перегородками, трубой и внешним кожухом. Обязательно проверьте крепления кронштейнов и целостность сварных швов – микротрещины часто становятся причиной звенящего звука. При сборке избегайте точечной сварки в критических узлах: сплошной шов обеспечивает лучшую устойчивость к колебаниям.

Методы гашения резонанса

Примените комбинированный подход для подавления паразитных колебаний:

- Демпфирующие прокладки – установите базальтовое волокно или асбестовый картон между перегородками и корпусом

- Армирование перегородок – добавьте стальные косынки в местах крепления трубы

- Пружинные подвесы – замените жесткие кронштейны на виброизолирующие подвесы с резинометаллическими втулками

При заполнении камер поглотителем избегайте свободного перемещения материала. Плотная набивка минеральной ватой с послойным трамбованием предотвращает образование резонирующих пустот. Для перфорированных труб критичен диаметр отверстий: слишком крупные перфорации (свыше 8 мм) усиливают турбулентные завихрения.

| Тип проблемы | Решение | Эффективность |

|---|---|---|

| Вибрация кожуха | Наварка ребер жесткости | Высокая |

| Дребезжание перегородок | Установка демпферных шайб | Средняя |

| Резонанс полостей | Изменение геометрии камер | Максимальная |

После модификаций проведите тест-драйв с контролем звука на всех режимах работы двигателя. Помните: корректная балансировка выхлопной системы важнее локального усиления элементов. При креплении глушителя оставляйте зазор 15-20 мм от кузовных элементов для исключения передачи структурного шума.

Модификация передней части глушителя под тактический фонарь

Для установки тактического фонаря на глушитель требуется стабильное крепление, устойчивое к вибрациям и высокой температуре. Оптимальное расположение – верхняя или боковая поверхность передней части, обеспечивающее свободный световой поток без помех от дульного среза.

Основная задача – интеграция кронштейна без нарушения целостности внутренних перегородок глушителя. Используйте термостойкий металлический хомут или приварите монтажную пластину, предварительно сняв внешний кожух. Обязательно проверьте балансировку во избежание смещения центра тяжести.

Этапы монтажа

- Подготовка поверхности

- Зачистите зону крепления угловой шлифмашиной до металлического блеска

- Обезжирьте ацетоном или спиртом

- Установка кронштейна

- Приварите пластину из нержавеющей стали толщиной 3-4 мм

- Альтернатива: зафиксируйте хомут с резьбовыми креплениями

- Подключение фонаря

- Проложите проводку в термостойкой оплетке вдоль корпуса

- Закрепите выключатель на цевье или пистолетной рукояти

| Материал | Требования | Альтернативы |

|---|---|---|

| Кронштейн | Сталь 12Х18Н10Т | Титановый сплав |

| Крепеж | Болты М5-М6 класс 8.8 | Винты с контрящей пастой |

| Изоляция | Кремнийорганическая термолента | Стекловолоконные рукава |

После сборки проверьте фиксацию фонаря при интенсивной стрельбе. Температурный режим в зоне крепления может достигать 150-200°C – убедитесь в отсутствии оплавления компонентов. Регулярно контролируйте состояние сварных швов и крепежных элементов.

Особенности крепления на разные типы стволов

Надежная фиксация глушителя критически важна для безопасности и эффективности работы устройства. Метод крепления напрямую зависит от конструкции дульной части ствола и типа оружия, требуя тщательного подхода к выбору или изготовлению переходных элементов.

Основные сложности связаны с обеспечением идеальной соосности глушителя и канала ствола, а также предотвращением срыва устройства под давлением пороховых газов. Неправильное крепление может привести к деформации, разрыву глушителя или повреждению оружия.

Типы креплений и их применение

Наиболее распространенные методы фиксации включают:

- Резьбовое соединение: Используется на стволах с предварительно нарезанной дульной резьбой (стандарт для многих нарезных винтовок и пистолетов). Требует точного совпадения шага резьбы и диаметра.

- Крепление на дульный тормоз/компенсатор: Глушитель накручивается на штатный или специально установленный дульный тормоз, имеющий внешнюю резьбу. Позволяет использовать одно устройство для нескольких стволов с одинаковым тормозом.

- Быстросъемные системы (QD - Quick Detach): Используют защелкивающиеся муфты или рычажные механизмы, фиксирующиеся на специальном основании (дульном устройстве или адаптере), приваренном/прикрученном к стволу.

- Крепление на чоки (для гладкоствольного оружия): Применяются адаптеры, вкручивающиеся вместо стандартных чоков. Требуют точного соответствия резьбы чока (чаще всего стандарт RemChoke, Beretta/Benelli MobilChoke).

- Обжимные хомуты или стяжные муфты: Используются реже, преимущественно для временной фиксации на гладких стволах без резьбы или чоков. Менее надежны, требуют контроля затяжки.

Ключевые требования для всех типов креплений:

- Соосность: Ось камер глушителя должна строго совпадать с осью канала ствола.

- Прочность: Материал адаптера и метод его фиксации на стволе должны выдерживать давление газов и вибрацию.

- Термостойкость: Крепление подвергается сильному нагреву.

- Надежность фиксации: Исключение самопроизвольного откручивания или сдвига при стрельбе.

Особенности для гладкоствольных ружей: Из-за большего диаметра ствола и часто отсутствия стандартной резьбы крепление обычно реализуется через адаптеры под сменные чоки. Необходимо учитывать значительное дульное давление и диаметр выходного отверстия адаптера.

Список источников

При подготовке материалов по самостоятельному изготовлению устройств важно учитывать юридические нормы и требования безопасности. Представленные источники содержат технические данные общего характера.

Информация носит исключительно ознакомительный характер. Перед реализацией любых проектов необходимо уточнить актуальное законодательство вашего региона.

Техническая и нормативная литература

- ГОСТ Р 22.9.05-95 "Безопасность в чрезвычайных ситуациях"

- "Конструкции глушителей для ДВС" А. Петров (издательство "Техносфера")

- СНиП 23-03-2003 "Защита от шума"

Специализированные ресурсы

- Энциклопедические статьи о принципах шумоподавления

- Патентные описания акустических устройств (Роспатент)

- Материалы научных конференций по акустической технике

- Технические форумы по автомобилестроению (разделы по тюнингу)

- Учебные пособия по физике волновых процессов