Тормоза Форд Фокус 2 - доверяйте замену колодок профессионалам

Статья обновлена: 28.02.2026

Исправность тормозной системы – основа безопасности водителя, пассажиров и других участников движения. Любое промедление с обслуживанием тормозов создаёт реальную угрозу на дороге.

Замена тормозных колодок на Ford Focus 2 требует специфических знаний конструкции, подбора оригинальных комплектующих и соблюдения регламента работ. Неправильный монтаж или использование некачественных деталей снижают эффективность торможения и ускоряют износ дисков.

Доверяйте замену тормозных колодок вашего Форд Фокус 2 только сертифицированным специалистам. Профессионалы обеспечат точную диагностику, корректный монтаж и гарантируют безопасность каждой поездки.

Особенности конструкции тормозной системы Ford Focus 2

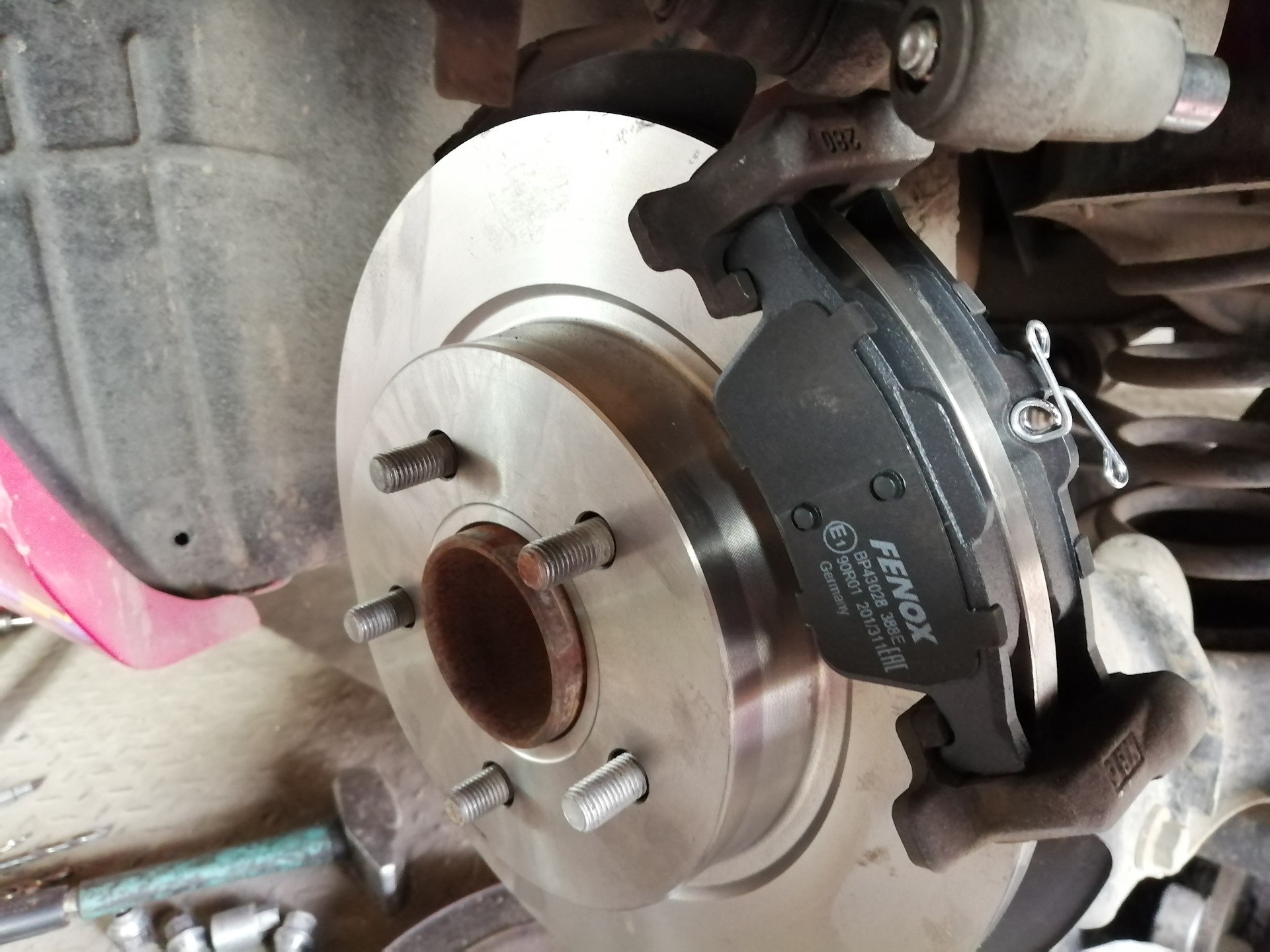

Передняя ось оснащается вентилируемыми дисковыми тормозами с плавающим суппортом одно-поршневого типа. Конструкция обеспечивает эффективное охлаждение и устойчивость к перегреву при интенсивных нагрузках. Особое внимание уделено геометрии колодок и материалу фрикционных накладок, разработанных для оптимального контакта с диском.

Задняя тормозная система комбинированная: дисковые механизмы (на большинстве комплектаций) с интегрированным стояночным тормозом барабанного типа внутри ступицы. Такое решение требует специализированного оборудования для разборки при замене колодок. Электронная система распределения тормозных усилий (EBD) взаимодействует с ABS, адаптируя давление в контурах под нагрузку автомобиля.

Ключевые технологические нюансы

- Автоматическая регулировка зазора в задних тормозах – механизм самоадаптируется при износе колодок

- Чувствительные датчики износа – передают сигнал на ЭБУ при критическом истончении фрикционного слоя

- Защитные пластины-пружины – предотвращают вибрации и снижают шумность работы

| Узел | Конструктивная особенность | Риск при непрофессиональном вмешательстве |

| Суппорт передний | Направляющие пальцы со смазкой высокотемпературного типа | Закисание механизма, перекос колодки |

| Цилиндры задние | Сложный механизм втягивания поршня (требует специнструмента) | Повреждение уплотнений, утечка тормозной жидкости |

| Крепежные элементы | Одноразовые болты суппорта и ступичные гайки | Ослабление фиксации, деформация резьбы |

Принудительная прокачка тормозов после замены обязательна из-за многоуровневой схемы гидропроводов. Неправильная последовательность операций приводит к остатку воздуха в ABS-модуле, что провоцирует "провал" педали и снижение эффективности торможения.

Требуемые инструменты для замены колодок: Профессиональный набор мастера

Качественная замена тормозных колодок на Ford Focus 2 требует применения специализированных инструментов, исключающих повреждение компонентов и обеспечивающих точность работ. Профессионалы используют только сертифицированный инструментарий, соответствующий стандартам производителя.

В базовый комплект мастера входят не только универсальные приспособления, но и узкопрофильные инструменты для работы с тормозной системой конкретной модели. Отсутствие даже одного элемента может привести к некорректной сборке или снижению безопасности.

- Торцевые головки (13мм, 15мм, 17мм) и трещоточный вороток

- Динамометрический ключ для регламентной затяжки

- Спецключ для суппорта (7-гранник или Torx T55)

- Поршневой втягиватель с адаптерами под плавающую скобу

- Скребок и металлическая щетка для очистки посадочных мест

- Диагностический сканер для отключения электронного ручника (в рестайлинговых версиях)

- Монтажная лопатка для демонтажа закисших колодок

- Высокотемпературная смазка для направляющих и противоскрипные пластины

Выбор оригинальных запчастей против аналогов: Гарантия совместимости

Оригинальные тормозные колодки Ford производятся по спецификациям автоконцерна, гарантируя идеальное соответствие геометрии суппорта, датчиков износа и посадочных мест на ступице Фокуса 2. Каждая деталь проходит многоуровневый контроль на вибростойкость, температурный диапазон и эффективность торможения в условиях, максимально приближенных к заводским тестам.

Аналоги от сторонних производителей часто имеют отклонения в составе фрикционной смеси (перекос в сторону дешевых абразивных компонентов) или незначительные расхождения в размерах (до 1-2 мм). Это вызывает:

- Вибрации руля при торможении из-за неравномерного прилегания

- Ложные срабатывания датчика износа

- Ускоренный износ дисков (особенно при агрессивной езде)

| Критерий | Оригинал (Ford) | Аналог (Universal) |

|---|---|---|

| Соответствие допускам TÜV | 100% (сертифицировано) | 60-80% (зависит от бренда) |

| Адаптация под систему ABS | Оптимизировано | Частично |

| Ресурс при городской эксплуатации | 45 000+ км | 25 000–35 000 км |

Экономия на аналогах приводит к прямым рискам: увеличение тормозного пути на мокром асфальте на 15-20% (тесты ADAC), деформация дисков от перегрева, повреждение направляющих суппорта. Оригинальные комплектующие исключают ошибки калибровки электронных систем стабилизации (ESP), что критично для безопасности.

При выборе учитывайте:

- Наличие официальной упаковки Ford с голограммой

- Номер детали по каталогу ETIS (должен совпадать с VIN)

- Допуски WSS-M2C937-A (передние) / WSS-M2C925-A (задние)

Демонтаж колеса: Безопасное использование поддомкратников

Перед подъёмом автомобиля убедитесь в исправности домкрата и подставок: проверьте отсутствие трещин, коррозии и деформации. Автомобиль должен стоять на ровной твёрдой поверхности с включённым ручным тормозом и противооткатными упорами под колёсами противоположной оси. Слегка ослабьте болты или гайки крепления колеса до отрыва от земли.

Установите домкрат строго в штатные точки кузова, указанные в руководстве Ford Focus 2 (обычно за усиленными проушинами под порогами). Поднимайте автомобиль плавно до отрыва колеса от поверхности на 2-3 см. Никогда не залезайте под машину, опирающуюся только на домкрат – это смертельно опасно при его внезапном отказе.

Этапы установки подставок

- Подготовьте две стальные подставки-козлы с рифлёной поверхностью.

- Разместите их под несущими элементами кузова (лонжеронами или рёбрами подрамника).

- Медленно опустите домкрат, пока вес автомобиля не ляжет на подставки.

- Проверьте устойчивость: аккуратно покачайте авто за порог. Отсутствие люфта – признак правильной фиксации.

Критические ошибки:

- Использование кирпичей, деревянных чурок или камней вместо сертифицированных подставок

- Установка подставок на асфальт, грунт или неровное покрытие

- Подъём автомобиля при работающем двигателе

| Рекомендованный инструмент | Запрещённые замены |

| Гидравлический домкрат грузоподъёмностью от 2т | Реечные "халвэи" без фиксатора |

| Стальные подставки с высотой 15-25 см | Пеньки, диски колёс, домкраты от других авто |

После снятия колеса немедленно разместите его под порогом вдоль кузова – это создаст дополнительную страховку на случай падения подставок. Всегда работайте в защитных очках и перчатках: сорвавшееся колесо или отлетевшая гайка могут причинить серьёзные травмы.

Откручивание суппорта: Работа со стопорными болтами и направляющими

Перед началом работ убедитесь, что автомобиль надежно зафиксирован на подъемнике или домкратных стойках, а колесо демонтировано. Подготовьте необходимый инструмент: набор торцевых головок (часто требуется на 13 или 15 мм для болтов суппорта), торцевой ключ или трещотку, мощную отвертку или монтажку, проволоку для подвешивания суппорта, очиститель тормозов и ветошь. Защитные перчатки и очки обязательны.

Суппорт крепится к скобе двумя стопорными болтами, проходящими через направляющие пальцы. Эти болты обычно имеют высокий класс прочности и часто затянуты с большим усилием, могут быть подвержены коррозии. Направляющие пальцы обеспечивают точное перемещение суппорта относительно диска и колодок.

Процесс откручивания и демонтажа

Откручивание стопорных болтов:

- Очистка: Тщательно очистите область вокруг стопорных болтов и направляющих пальцев очистителем тормозов. Удаление грязи и ржавчины предотвратит повреждение граней болтов.

- Правильный инструмент: Подберите точную по размеру торцевую головку (чаще всего 13 или 15 мм) и качественный вороток или трещотку с длинным рычагом. Шестигранник должен садиться на болт плотно, без люфтов.

- Приложение усилия: Удерживая ключ строго перпендикулярно болту, приложите короткое, уверенное усилие для срыва болта с места. Если болт не поддается, используйте проникающую смазку (WD-40 или аналоги) и дайте ей время подействовать. Избегайте срыва граней!

- Выкручивание: После срыва осторожно выкрутите оба болта полностью. Если болт проворачивается, но не выходит, возможно, он закис в направляющей – потребуется аккуратное выбивание.

Демонтаж суппорта и работа с направляющими:

- Снятие суппорта: После откручивания болтов осторожно снимите суппорт со скобы. Не допускайте его зависания на тормозном шланге! Немедленно подвесьте суппорт с помощью проволоки к пружине подвески или другому устойчивому элементу кузова.

- Извлечение направляющих пальцев: Аккуратно выньте направляющие пальцы из посадочных отверстий в скобе. Они могут сидеть плотно из-за старой смазки или легкой коррозии.

- Очистка и осмотр направляющих:

- Тщательно очистите сами направляющие пальцы и их посадочные отверстия в скобе от старой затвердевшей смазки, грязи и продуктов коррозии с помощью очистителя тормозов и ветоши/щетки.

- Визуально и тактильно проверьте пальцы на предмет износа, задиров, коррозии или деформации. Они должны быть абсолютно гладкими и свободно (но без люфта) входить в отверстия скобы.

- Осмотрите резиновые пыльники направляющих на целостность. Трещины, разрывы или потеря эластичности означают необходимость замены пыльника (часто в комплекте с пальцем).

Ключевой этап:

Крепеж суппорта Ford Focus 2

| Элемент | Типичный размер | Кол-во | Примечание |

|---|---|---|---|

| Стопорный болт суппорта | M12 x 1.5 (головка 13 или 15 мм) | 2 шт. на суппорт | Высокий класс прочности (обычно 10.9 или 12.9) |

| Направляющий палец | Зависит от модели суппорта | 2 шт. на суппорт | Требует смазки высокотемпературным составом |

Качество работы направляющих пальцев напрямую влияет на равномерный износ колодок и отсутствие подклинивания тормозов. Пренебрежение их очисткой, смазкой или заменой изношенных элементов – частая причина преждевременного выхода из строя новых колодок и дисков, а также ухудшения эффективности торможения.

Извлечение изношенных колодок: Нюансы фиксаторов и пружин

Отстегните верхние и нижние фиксаторы колодок, удерживающие их в скобе. Используйте плоскую отвёртку или специальный инструмент, поддевая металлические язычки с внутренней стороны суппорта. Действуйте аккуратно, чтобы не погнуть крепления – деформированные фиксаторы нарушат свободный ход новых колодок и вызовут перегрев.

Обратите особое внимание на распорные пружины между колодками. Они часто прикипают к направляющим или теряют упругость. Зафиксируйте их положение перед снятием (фото или схема), чтобы правильно установить новые. Не применяйте грубую силу – сорванные пружины повредят посадочные места, потребуется замена скобы.

Критические моменты демонтажа

- Проверка фиксаторов: Каждый металлический клипс должен свободно отщёлкиваться. Замените детали с коррозией или трещинами – они не обеспечат плотного прилегания.

- Диагностика пружин: Деформированные или растянутые элементы немедленно утилизируйте. Ослабление натяга приведёт к стукам и снижению эффективности торможения.

- Чистота направляющих: Удалите грязь и окислы в пазах скобы жёсткой кистью. Заусенцы на металле – причина заклинивания колодок.

| Элемент | Риск при неправильном демонтаже | Решение |

|---|---|---|

| Фиксаторы (клипсы) | Деформация, потеря упругости | Использовать монтажную лопатку, не перегибать |

| Распорные пружины | Нарушение геометрии, обрыв | Снимать строго вертикально без перекоса |

| Направляющие скобы | Задиры, коррозия | Очистить спецщёточкой, смазать перед установкой |

- Сожмите поршень суппорта до извлечения колодок, чтобы избежать перекоса.

- Маркируйте снятые пружины – левые/правые элементы имеют разное крепление.

- Не допускайте смешивания старых и новых фиксаторов – износ снижает точность посадки.

Очистка посадочных мест от загрязнений и коррозии

После демонтажа старых колодок необходимо тщательно очистить посадочные площадки в скобах суппорта от скопившейся грязи, окислов и коррозии. Эти отложения препятствуют свободному перемещению новых колодок, вызывая подклинивание, неравномерный износ и снижение эффективности торможения.

Особое внимание уделяется контактным точкам между металлическими пластинами колодок и направляющими канавками суппорта. Коррозия в этих зонах создаёт сопротивление движению, провоцирует перекосы и преждевременный выход компонентов из строя.

Технология обработки поверхностей

- Механическая очистка металлической щёткой или скребком для удаления крупных отложений ржавчины

- Шлифовка наждачной бумагой (зернистость 120-220) до появления ровного металлического блеска

- Обезжиривание специализированным очистителем тормозных систем

- Визуальный контроль отсутствия выработки и деформаций на поверхностях

| Материал | Назначение | Применение |

|---|---|---|

| Аэрозольный очиститель тормозов | Удаление масляных пятен и мелкой пыли | Распыление после механической обработки |

| Высокотемпературная смазка | Антикоррозионная защита | Тонкий слой на нерабочих поверхностях |

Важно: Категорически запрещено использовать моторное масло, WD-40 или обычные смазки – они снижают трение в критичных узлах и разрушаются при нагреве. Применяйте только специализированные составы с рабочей температурой от +500°C.

Неправильная обработка посадочных мест сокращает ресурс новых колодок на 30-40% и создаёт риски заклинивания суппорта. Доверяйте эту операцию сертифицированным мастерам, располагающим профессиональными препаратами и диагностическим оборудованием.

Контроль состояния тормозного диска: Замер остаточной толщины

При замене тормозных колодок обязательной процедурой является измерение остаточной толщины тормозных дисков. Данный параметр напрямую влияет на безопасность управления автомобилем и эффективность работы тормозной системы. Игнорирование этой операции может привести к катастрофическому снижению тормозного усилия даже с новыми колодками.

Минимально допустимая толщина диска строго регламентирована производителем и выштампована на его поверхности (часто обозначается как "MIN TH" или "MIN"). Превышение этого значения создаёт угрозу: перегреву диска, его короблению, появлению трещин или даже разрушению под нагрузкой. Замер проводится микрометром в нескольких точках рабочей поверхности для выявления неравномерного износа или критичного истончения.

Ключевые аспекты замера и оценки

- Точность инструмента: Используется специальный микрометр для тормозных дисков, обеспечивающий высокую точность (до 0.01 мм). Штангенциркуль не даёт нужной прецизионности.

- Контрольные точки: Замеры выполняются минимум в 8 точках по окружности диска (внутренняя и внешняя плоскости, равномерно распределенные). Это выявляет "эллипсность" (разностенность) и "биение".

- Сравнение с допусками: Полученные значения сравниваются с:

- Минимальной допустимой толщиной (MIN) по спецификации производителя диска.

- Толщиной нового диска (обычно указана на нем или в каталоге).

- Допустимым пределом износа (часто не более 2-3 мм от первоначальной толщины).

- Оценка неравномерности: Разница между максимальным и минимальным результатом замеров не должна превышать 0.01-0.03 мм в зависимости от модели и рекомендаций завода-изготовителя автомобиля.

Важно: Диск подлежит безусловной замене, если его толщина в любой точке достигла или стала меньше значения MIN. Даже если толщина выше MIN, но наблюдается значительная разностенность, глубокие канавки, термические трещины ("синие" пятна перегрева) или сильное коробление, эксплуатация такого диска недопустима. Профессиональный контроль гарантирует, что все параметры диска будут тщательно проверены, а решение о его замене будет обосновано точными измерениями и требованиями безопасности, а не визуальной оценкой.

Установка новых колодок: Правильная ориентация и совмещение с диском

Правильная установка колодок гарантирует равномерное распределение усилия торможения и отсутствие вибраций. Каждая колодка имеет строго определённое место установки – внутреннее или внешнее положение, а также верх/низ согласно маркировке производителя.

Наружная колодка обычно оснащается индикатором износа, который должен располагаться в верхней части суппорта. Убедитесь, что фрикционный материал колодки полностью совпадает с рабочей поверхностью диска без перекосов.

Ключевые этапы монтажа

Обязательные действия:

- Очистка посадочных мест в суппорте от ржавчины и грязи металлической щёткой

- Нанесение противоскрипной смазки на тыльную сторону колодок и направляющие пальцы

- Проверка свободы хода суппорта после сборки

Критические ошибки:

- Установка колодок не той стороной (перепутаны левые/правые)

- Неправильная ориентация противоскрипных пластин

- Забытые защитные колпачки на новых колодках

| Элемент | Проверка после установки |

| Зазор между колодкой и диском | 0.5-1 мм по всему периметру |

| Подвижность суппорта | Ход без заеданий руками |

| Крепёж | Момент затяжки 25-35 Н·м |

Перед фиксацией суппорта вручную прокачайте тормоза для прижатия колодок к диску. После монтажа выполните 3-4 плавных остановки с 30 км/ч для притирки поверхностей.

Смазка направляющих суппорта: Специальные высокотемпературные составы

Направляющие суппорта обеспечивают плавное скольжение и равномерное прижатие колодок к диску. При замене тормозных колодок их смазка обязательна, так как без неё металлические поверхности подвергаются коррозии и закисанию, что нарушает подвижность узла. Обычные смазочные материалы здесь не подходят – экстремальный нагрев от трения колодок приводит к их выгоранию или изменению физических свойств.

Использование неподходящих составов (графитовых, литола, медной смазки) вызывает заклинивание суппорта, перегрев дисков и ускоренный износ колодок. Это напрямую влияет на безопасность: машина теряет курсовую устойчивость при торможении, увеличивается тормозной путь, возникает биение руля. Только специализированные высокотемпературные смазки гарантируют стабильную работу тормозной системы в любых условиях эксплуатации.

Критерии выбора и применения смазки

Обязательные свойства составов:

- Термостойкость до +300°C без вытекания или полимеризации

- Антикоррозионная защита металлических поверхностей

- Нейтральность к резиновым пыльникам и пластиковым компонентам

- Сохранение смазывающих свойств при контакте с водой и дорожными реагентами

Правильная технология нанесения:

- Очистка направляющих от старой смазки и загрязнений металлической щёткой

- Обезжиривание поверхностей специальным раствором

- Равномерное нанесение состава тонким слоем на шток и внутреннюю часть втулки

- Контроль целостности резиновых пыльников перед сборкой

| Тип смазки | Особенности | Риски при неправильном выборе |

|---|---|---|

| Синтетические пасты с керамикой | Лучшая термостойкость, совместимость с резиной | Задиры на штоках при перегреве |

| Минеральные составы с дисульфидом молибдена | Высокая несущая способность | Разрушение резиновых уплотнителей |

Профессиональные автосервисы используют смазки, соответствующие спецификациям Ford WSS-M1C200-B2. Самостоятельный подбор составов без учёта требований производителя приводит к деформации направляющих и дорогостоящему ремонту суппортов. Качественная смазка, нанесённая с соблюдением регламента, – запас надёжности тормозов до следующей замены колодок.

Сборка узла: Затяжка болтов с регламентированным моментом силы

После установки новых колодок и позиционирования суппорта переходят к финальному этапу сборки. Каждый крепежный элемент требует применения динамометрического ключа для точного контроля прикладываемого усилия. Произвольная затяжка "на глаз" категорически недопустима – это напрямую влияет на равномерность прилегания колодок и работоспособность направляющих.

Игнорирование регламентированных параметров момента приводит к деформации скоб суппорта, перекосу поршней и ускоренному износу компонентов. Превышение усилия вызывает срыв резьбы или поломку болтов, а недостаточное усилие – самоотворачивание крепежа во время эксплуатации с риском потери колеса.

Порядок и параметры затяжки

| Элемент | Момент затяжки (Н·м) | Особенности |

|---|---|---|

| Болты крепления скобы переднего суппорта | 185 ±10 | Затягивать крест-накрест после смазки посадочных поверхностей |

| Направляющие пальцы суппорта | 35 ±5 | Обязательная замена стопорных шайб, обработка пазов смазкой SLF |

| Колесные болты | 125 ±5 | Затяжка в три этапа по диагональной схеме |

Критические требования:

- Перед затяжкой очистить резьбовые соединения от грязи и остатков старой смазки

- Использовать исключительно калиброванный динамометрический ключ с проверенной погрешностью

- Применять только оригинальные крепежные элементы или аналоги с сертификатом ISO

После сборки выполните контрольный тест: прокачайте тормозную систему, проверьте отсутствие подтеков тормозной жидкости и плавность хода суппорта. Обязательно проведите тестовое торможение на малой скорости перед выездом на дорогу.

Обкатка колодок: Рекомендуемый режим первых 200 км

После замены тормозных колодок на Ford Focus 2 требуется обязательная обкатка для правильного притирания рабочих поверхностей. Пренебрежение этим этапом может привести к снижению эффективности торможения, появлению скрипов или локального перегрева.

В течение первых 200 километров пробега придерживайтесь следующих правил эксплуатации. Это обеспечит равномерное распределение фрикционного слоя по диску и формирование оптимального контактного пятна.

Ключевые рекомендации:

- Избегайте резких торможений – нажимайте педаль плавно, без блокировки колес

- Контролируйте температуру – делайте перерывы при длительных спусках

- Исключите экстренное торможение – соблюдайте увеличенную дистанцию

| Скоростной режим | Действия |

|---|---|

| До 80 км/ч | Плавные остановки с усилием 30-50% от максимального |

| Городской цикл | 10-15 циклов умеренного торможения с интервалом в 2 км |

- Выполните 5-7 постепенных замедлений с 60 км/ч до 20 км/ч

- После каждого замедления двигайтесь 1-2 км без использования тормозов

- Проверьте равномерность износа через 200 км пробега

Избегайте автомоек первые 48 часов – резкий перепад температур может вызвать деформацию дисков. При появлении вибрации или нехарактерных звуков немедленно обратитесь в сервис.

Проверка уровня тормозной жидкости после замены

После установки новых колодок критически важно проверить уровень тормозной жидкости в бачке главного тормозного цилиндра. Новые толстые колодки увеличивают зазор между диском и фрикционным материалом, поршни суппортов выдвигаются дальше, заполняя освободившееся пространство жидкостью из системы.

При значительном износе старых колодок уровень жидкости в бачке мог быть максимальным, но после замены он неизбежно снижается. Недостаточный объем приведет к попаданию воздуха в магистрали, что вызовет "провал" педали и резкое ухудшение эффективности торможения.

Порядок действий и контрольные параметры

Откройте капот и найдите полупрозрачный бачок с маркировкой DOT 4 (стандартная жидкость для Ford Focus 2). Проверьте уровень относительно меток MIN и MAX на корпусе:

- Допустимое положение – между рисками, идеально ближе к MAX

- Если уровень ниже MIN – требуется немедленная доливка

Для доливки используйте только свежую жидкость из герметичной тары того же стандарта, что залита в систему. Пошаговый алгоритм:

- Очистите крышку бачка от грящи

- Аккуратно открутите крышку

- Долейте жидкость до отметки MAX пипеткой или шприцем

- Затяните крышку до щелчка

- Убедитесь в отсутствии подтеков вокруг бачка

| Состояние | Действие | Риск при игнорировании |

|---|---|---|

| Уровень выше MIN | Контроль после 100 км пробега | Нет |

| Уровень ниже MIN | Срочная доливка + проверка герметичности | Отказ тормозов, воздух в системе |

Важно: Избегайте перелива выше MAX – при нагреве жидкость расширяется и может выдавить сальники. После доливки обязательно прокачайте тормоза, если педаль стала "ватной" – это признак наличия воздуха.

Тест-драйв: Контроль отсутствия шумов и эффективности торможения

Проведите серию контролируемых торможений на безопасном участке дороги. Начните с плавных замедлений на скорости 30-40 км/ч, затем повторите проверку при 60-70 км/ч с умеренным и резким нажатием педали.

Фиксируйте любые аномальные реакции: вибрации руля, биение педали тормоза или увод автомобиля в сторону. Эти симптомы указывают на неравномерный износ дисков или проблемы с суппортами.

Критерии успешной проверки

- Акустический тест: полное отсутствие скрипов, скрежета и металлического лязга при любом усилии на педаль

- Равномерность замедления: синхронное срабатывание всех колес без рывков и "проваливания" педали

- Дистанция остановки: соответствие нормам тормозного пути на сухом асфальте при 60 км/ч

- Обратная связь: педаль должна сохранять упругость без залипания в крайнем положении

| Скорость (км/ч) | Интенсивность торможения | Норма реакции |

|---|---|---|

| 40 | Плавное | Бесшумное линейное замедление |

| 70 | Экстренное | Мгновенный отклик без вибраций |

При выявлении отклонений немедленно прекратите эксплуатацию автомобиля. Помните: некорректная притирка колодок в первые 200 км может спровоцировать деформацию дисков и потерю контроля на трассе.

Список источников

При подготовке материалов по замене тормозных колодок Ford Focus II использовались авторитетные технические источники, гарантирующие точность и безопасность рекомендаций. Ниже приведены ключевые материалы, обеспечивающие достоверность информации.

Следующие ресурсы содержат детальные инструкции, спецификации и профессиональные советы, необходимые для качественного выполнения работ. Они отражают официальные требования и многолетний опыт специалистов.

- Официальное руководство по ремонту Ford Focus Mk2 (издательство Ford Motor Company)

- Технические бюллетени Ford Technical Service Information System

- Мануалы Haynes Publishing: "Ford Focus Petrol and Diesel (2004-2011) Service and Repair Manual"

- Сервисная документация от ALLDATA и Mitchell 1

- Протоколы технических тренингов для сертифицированных механиков Ford

- Отраслевые стандарты SAE J2522 (испытания тормозных колодок)

- Каталоги запчастей TRW, Brembo, Bosch с техническими характеристиками