Самодельный отвал для УАЗ - чертежи

Статья обновлена: 01.03.2026

Отвал – необходимое навесное оборудование для УАЗ, превращающее автомобиль в эффективный инструмент для расчистки снега, планировки грунта или перемещения сыпучих материалов.

Самостоятельное изготовление отвала позволяет создать конструкцию под конкретные задачи, сэкономить средства и использовать готовые чертежи для точной сборки.

Принцип работы самодельного отвала для УАЗ

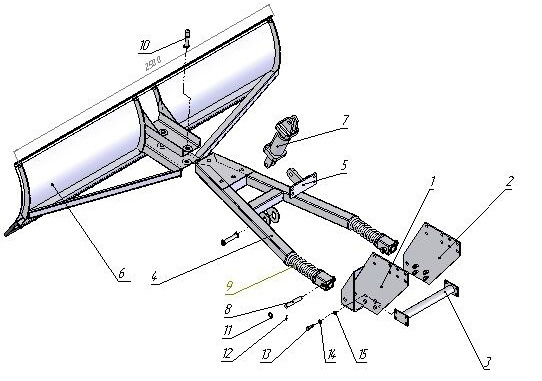

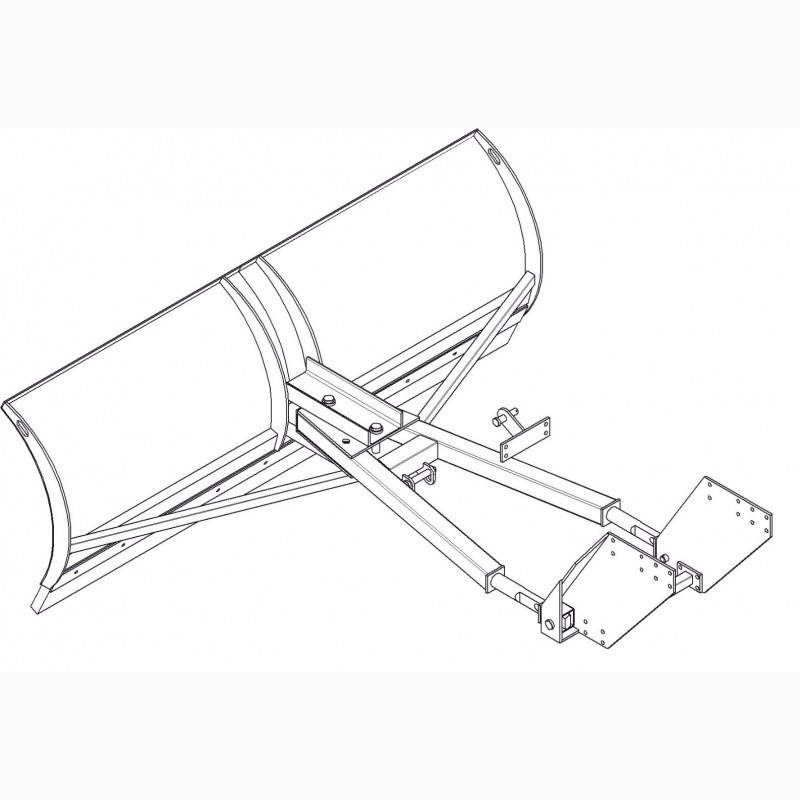

Самодельный отвал крепится к лонжеронам рамы УАЗ через усиленные кронштейны, обеспечивая жесткую фиксацию. Основное усилие воспринимается поперечной штангой и нижними опорами, которые распределяют нагрузку при контакте лопаты с поверхностью. Управление положением осуществляется через систему рычагов и тяг, соединенных с подъемным механизмом.

Подъем/опускание отвала реализуется посредством электрической лебедки или гидравлического цилиндра, установленного между рамой автомобиля и конструкцией лопаты. Угол поворота (вправо/влево до 30°) регулируется вручную через шкворневые механизмы с фиксацией пальцами. Амортизация обеспечивается пружинными демпферами, защищающими раму от ударных нагрузок при наезде на препятствия.

Ключевые элементы системы

| Компонент | Назначение |

|---|---|

| Лопата (3-5 мм сталь) | Снегозаборный элемент с изогнутым профилем |

| Опорная рама | База для крепления к лонжеронам УАЗ |

| Подъемный узел | Изменение высоты отвала (лебедка/гидравлика) |

| Поворотный механизм | Корректировка угла сброса снега |

| Боковые крылья | Предотвращение рассыпания снега по сторонам |

Рабочий цикл включает последовательность операций:

- Опускание лопаты до контакта с поверхностью

- Фиксация требуемого угла поворота шкворнями

- Движение вперед со скоростью 5-15 км/ч

- Автоматическое отбрасывание снега под углом

- Подъем отвала при маневрировании

Преимущества и недостатки самостоятельно изготовленного отвала

Основным преимуществом самодельной конструкции является значительная экономия средств. Готовые заводские отвалы имеют высокую стоимость, тогда как самостоятельное изготовление позволяет использовать доступные материалы (стальные листы, швеллеры, трубы) и минимизировать расходы.

Ещё один плюс – возможность адаптации под конкретные нужды. Конструкция оптимизируется под особенности модели УАЗ, требуемую ширину, угол поворота, высоту среза и тип крепления, что повышает эффективность уборки снега на конкретном участке.

Сильные и слабые стороны решения

Преимущества:

- Полный контроль над качеством: Использование толстого металла и усиленных сварных швов повышает надёжность.

- Ремонтопригодность: Поломки устраняются самостоятельно с минимальными затратами.

- Универсальность базы: Чертежи часто рассчитаны на распространённые модели УАЗ (Буханка, Хантер, Патриот).

Недостатки:

- Трудоёмкость процесса: Требуется навык сварочных работ, резки металла и доступ к оборудованию.

- Временные затраты: Проектирование и сборка отнимают много времени.

- Риск ошибок: Неточности в чертежах или сборке снижают эффективность или приводят к поломкам.

- Отсутствие гарантии: Все риски эксплуатации ложатся на изготовителя.

Сравнение ключевых аспектов:

| Критерий | Плюсы | Минусы |

| Финансы | Экономия до 50-70% | Затраты на материалы |

| Качество | Возможность усилить уязвимые узлы | Риск брака при отсутствии опыта |

| Функционал | Индивидуальная адаптация | Ограниченность инженерными навыками |

Окончательное решение требует объективной оценки собственных возможностей. Для разовых работ или при отсутствии мастерской целесообразнее рассмотреть покупку.

Безопасность при конструировании и использовании отвала

Неправильная конструкция или монтаж самодельного отвала создают серьезные риски: отвал может оторваться при нагрузке, повредить элементы автомобиля, блокировать управление или спровоцировать аварию. Недостаточная прочность сварных швов, ненадежное крепление к раме или ошибки в геометрии приведут к деформации и потере контроля над оборудованием.

Эксплуатация требует строгого соблюдения правил: движение с отвалом разрешено только на малых скоростях (до 15-20 км/ч), запрещена работа на склонах круче 15°, а подъем/опускание выполняются исключительно при полной остановке УАЗ. Игнорирование этих норм чревато опрокидыванием автомобиля, поломкой КПП или рулевого механизма.

Ключевые требования

При проектировании:

- Расчет нагрузок: Учитывайте массу снега, ударные нагрузки и вибрации. Минимальная толщина стального листа отвала – 3-4 мм.

- Крепление к раме: Используйте усиленные кронштейны и болты класса прочности не ниже 8.8. Обязательны дублирующие точки фиксации.

- Защита узлов авто: Обеспечьте зазор 5-7 см между отвалом и кузовом/фарами. Изолируйте гидроцилиндры от контакта с ГРМ.

- Система аварийного сброса: Установите предохранительные штифты или срезные болты на подъемном механизме.

При эксплуатации:

- Проверяйте перед выездом: Натяжение цепей/тросов, целостность сварных швов, надежность болтовых соединений.

- Контролируйте габариты: Учитывайте вылет отвала (особенно при поворотах) и его высоту для предотвращения зацепов.

- Избегайте перегрузок: Не пытайтесь сдвигать слежавшийся снег, лед или мусор. Очищайте отвал после работы.

- Используйте сигнальные знаки: Установите предупреждающую табличку "Автомобиль с навесным оборудованием".

| Опасность | Последствие | Мера предотвращения |

| Обрыв отвала | Повреждение авто / травмы | Контроль сварных швов, усиленные крепления |

| Потеря управления | ДТП | Балансировка нагрузки, скорость ≤20 км/ч |

| Короткое замыкание | Пожар | Защита электропроводки, герметизация контактов |

| Перегрев двигателя | Поломка ДВС | Контроль температуры, чистка радиатора |

Обязательно оснастите УАЗ исправным огнетушителем и аптечкой. Работы проводите вдали от людей и машин, используя сигнальный жилет в темное время суток.

Основные элементы конструкции самодельного отвала

Конструкция самодельного отвала для УАЗ базируется на нескольких обязательных компонентах, обеспечивающих функциональность и надежность при работе. Каждый элемент проектируется с учетом нагрузок и специфики эксплуатации на бездорожье.

Для самостоятельного изготовления потребуется точная подгонка деталей по чертежам и использование прочных материалов (листовая сталь 3-5 мм, профильные трубы). Отсутствие хотя бы одного ключевого узла сделает систему неработоспособной или опасной.

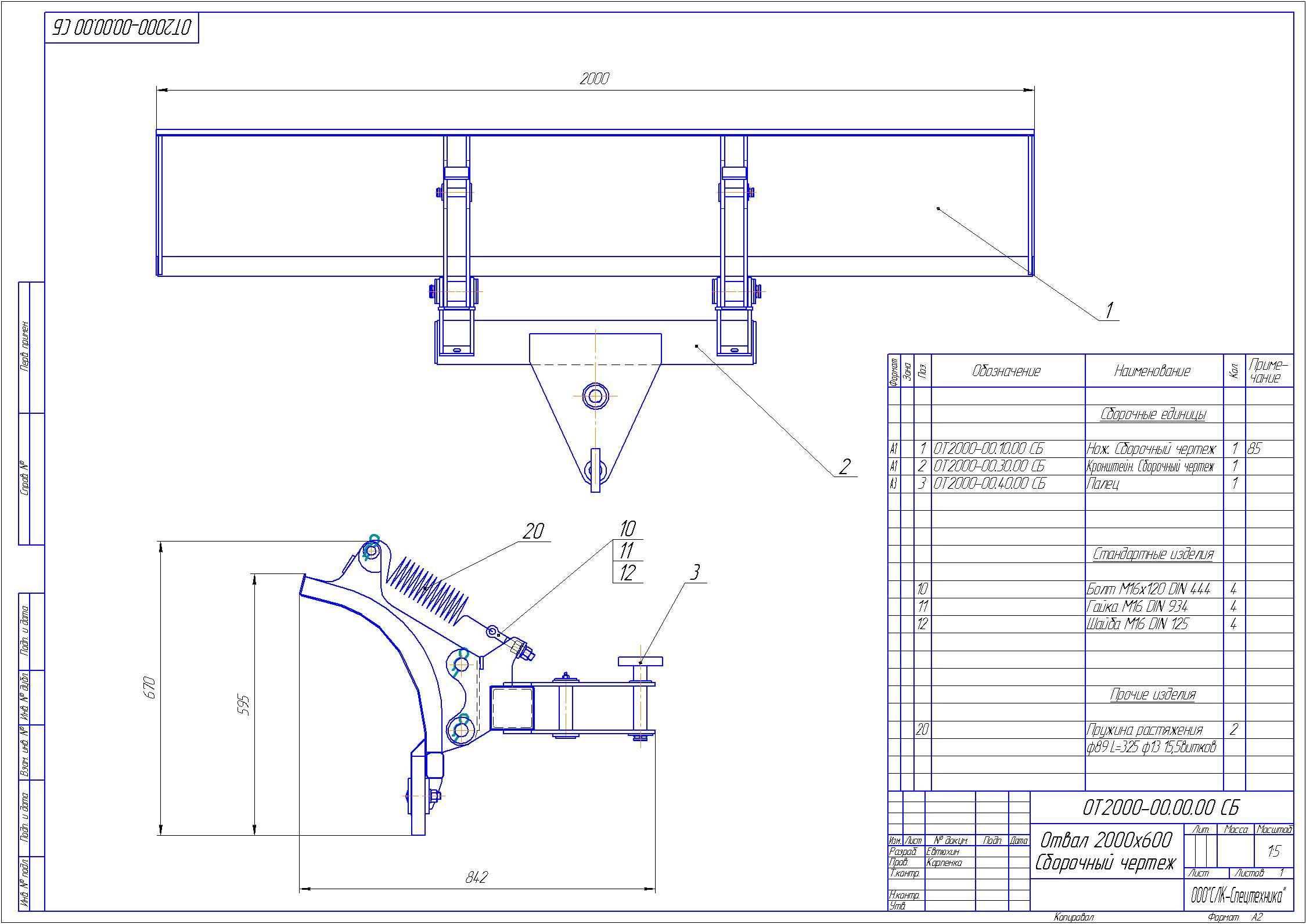

Ключевые компоненты отвала

- Нож (лопата) - изогнутый стальной лист, формирующий рабочую поверхность. Нижняя кромка усиливается съемной полосой из износостойкой стали или транспортерной ленты.

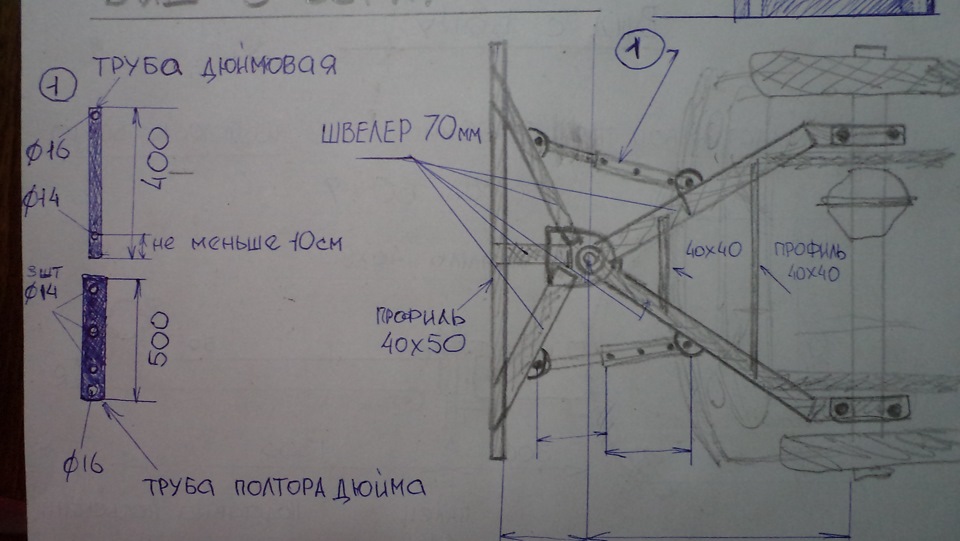

- Силовой каркас - сварная рама из профильных труб (сечение 40×40 мм или 50×50 мм), повторяющая кривизну ножа. Служит основой для крепления всех элементов.

- Опорная балка - горизонтальная труба в верхней части отвала, распределяющая нагрузку и служащая точкой фиксации подъемных тяг.

- Кронштейны крепления - стальные пластины с отверстиями, жестко соединяющие каркас отвала с лонжеронами рамы УАЗ через проставки.

- Подъемный механизм:

- Гидравлические цилиндры (2 шт.) с кронштейнами крепления

- Рычажная система (для механических версий)

- Буферные пружины - демпферы на кронштейнах, поглощающие ударные нагрузки при контакте с препятствиями.

- Регулировочные тяги - штанги с резьбовыми муфтами для изменения угла атаки ножа относительно поверхности.

Выбор материала для изготовления отвала

Основным и наиболее подходящим материалом для самодельного отвала на УАЗ является листовая сталь. Ключевые критерии выбора – достаточная прочность для восприятия ударных нагрузок и давления снежной массы, умеренный вес, технологичность обработки (резка, сварка, гибка) и доступность.

Толщина стали – критически важный параметр. Слишком тонкий лист будет деформироваться при работе, слишком толстый – создаст избыточную нагрузку на переднюю ось и подвеску автомобиля, а также усложнит монтаж и обработку.

Рекомендуемые варианты стали и толщины

Оптимальный выбор:

- Сталь Ст3 (углеродистая конструкционная сталь обыкновенного качества): Наиболее доступный и распространенный вариант. Обладает хорошей свариваемостью и достаточной прочностью.

- Толщина листа:

- 3 мм: Минимально допустимая толщина для легких условий эксплуатации (свежий, рыхлый снег). Требует обязательного усиления ребрами жесткости по всей площади отвала, иначе будет сильно "играть" и гнуться.

- 4 мм: Наиболее универсальный и рекомендуемый вариант. Обеспечивает хороший баланс прочности, жесткости и веса при правильном каркасе усиления. Подходит для большинства задач частного использования.

- 5 мм: Максимально целесообразная толщина для тяжелых условий (утрамбованный снег, наледь, возможный контакт с грунтом, гравием). Значительно тяжелее 4 мм, требует более мощных элементов крепления к автомобилю и каркаса отвала.

Альтернативные источники материала:

- Старые котлы, бочки: Могут быть бесплатным источником криволинейного стального листа толщиной 3-5 мм. Однако сталь часто бывает изношенной, корродированной, а кривизна может не подойти под нужный профиль отвала, потребуется вырезка и выравнивание фрагментов.

- Нержавеющая сталь (3-4 мм): Обладает высокой коррозионной стойкостью, но существенно дороже, сложнее в обработке (резка, сварка), и обычно не оправдывает затрат для самодельного отвала.

Ключевые моменты при выборе и работе:

- Ребра жесткости: Независимо от толщины стали (особенно для 3-4 мм), отвал обязательно усиливается каркасом из профильной трубы (квадрат 40x40x2 мм или 50x50x2 мм) или уголка (50x50x4-5 мм). Каркас формирует силовой контур и предотвращает деформацию полотна.

- Нижняя кромка: Подвергается наибольшему износу. Ее необходимо усилить съемным стальным ножом (полоса 60-100x5-8 мм) или приваренной износостойкой полосой (например, Hardox 400, но это дорого для самоделки), либо предусмотреть возможность крепления транспортерной ленты в качестве скользящей накладки.

- Обработка кромок: Все резаные кромки листа необходимо тщательно зачистить (болгаркой) от заусенцев во избежание порезов.

- Защита от коррозии: После сборки отвал необходимо тщательно очистить, обезжирить и покрасить качественной грунтовкой и эмалью, устойчивой к механическим воздействиям и реагентам. Особое внимание уделить сварным швам и нижней кромке.

Сравнительная таблица толщин стали для отвала:

| Толщина стали | Прочность/Жесткость | Вес | Требования к усилению | Рекомендуемое применение |

|---|---|---|---|---|

| 3 мм | Минимальная | Наименьший | Очень высокие (плотный каркас по всей площади) | Только легкий рыхлый снег, эпизодическое использование |

| 4 мм | Хорошая | Умеренный | Обязательные продольные и поперечные ребра жесткости | Универсальный вариант для большинства задач |

| 5 мм | Высокая | Значительный | Требуется усиление, но каркас может быть менее частым | Тяжелые условия, утрамбованный снег, возможный контакт с грунтом |

Необходимая толщина металла для ковша отвала

Выбор толщины металла для ковша отвала критически важен для баланса между прочностью, весом и долговечностью самодельной конструкции. Слишком тонкий лист быстро деформируется при контакте с грунтом или льдом, а избыточная толщина утяжеляет отвал, перегружая крепления и шасси УАЗа.

Оптимальная толщина определяется условиями эксплуатации: для уборки рыхлого снега достаточно минимальных значений, а для работы с плотным грунтом или щебнем требуется усиление. Также учитывают размеры ковша – чем шире отвал, тем выше риск деформации краёв.

Рекомендации по толщине металла

| Условия эксплуатации | Толщина металла | Особенности |

|---|---|---|

| Снег (рыхлый, свежевыпавший) | 3 мм | Минимальный вес, подходит для редкого использования |

| Снег (уплотнённый, наледь), грязь | 4 мм | Универсальный вариант для большинства задач |

| Щебень, грунт, камни | 5-6 мм | Обязательно усиление рёбрами жёсткости |

Важные дополнения:

- Для кромки соприкосновения с поверхностью используйте съёмный нож из износостойкой стали толщиной 6-10 мм, крепящийся болтами. Это защитит основной лист от истирания.

- Даже при толщине 5-6 мм усиливайте ковш рёбрами жёсткости из уголка 50х50 мм или полосы 40х5 мм, приваренной вертикально с шагом 30-40 см.

- Избегайте металла тоньше 3 мм – такой ковш прогнётся даже под снегом. Для высоты отвала от 50 см и ширины свыше 1.7 м минимальная толщина – 4 мм.

Способы усиления несущей рамы конструкции

Установка отвала создаёт значительные дополнительные нагрузки на раму УАЗ, особенно в местах крепления кронштейнов и при работе с плотным грунтом. Стандартная конструкция не всегда рассчитана на такие постоянные динамические и ударные воздействия, что может привести к деформациям, усталостным трещинам металла и преждевременному выходу из строя.

Усиление рамы перед монтажом отвала является обязательным этапом для обеспечения надёжности и долговечности всей системы. Методы варьируются по сложности и требуемым ресурсам, но все направлены на повышение жёсткости и распределение нагрузок в наиболее критичных зонах – передней части рамы, лонжеронах и точках крепления силовых элементов.

Основные методы усиления

- Приварка усилительных косынок:

Стальные пластины (толщиной 4-6 мм) треугольной или трапециевидной формы привариваются в местах соединений лонжеронов с поперечинами, углах кронштейнов крепления отвала и других зонах концентрации напряжений. Косынки перераспределяют нагрузку и препятствуют разрыву сварных швов.

- Монтаж дублирующих лонжеронов (вставок):

Внутри основных лонжеронов рамы (обычно в передней части) ввариваются дополнительные силовые элементы из швеллера или профильной трубы с толщиной стенки от 4 мм. Дублирующие вставки значительно повышают продольную и поперечную жёсткость.

- Установка усиленных поперечин (распорок):

Замена штатных поперечин рамы или добавление новых между лонжеронами в зоне крепления отвала. Используется толстостенный прямоугольный профиль или швеллер. Распорки предотвращают "схлопывание" лонжеронов под нагрузкой.

- Наварка усиливающих накладок:

Продольные или локальные пластины (полосы) из стали толщиной 3-5 мм навариваются поверх внешних поверхностей лонжеронов в наиболее нагруженных участках. Увеличивают момент сопротивления сечения и защищают основной металл от истирания.

- Локальное усиление точек крепления:

Установка массивных проушин, усиленных кронштейнов или монтажных площадок в местах фиксации гидроцилиндров и корпуса отвала. Часто комбинируется с косынками и накладками для создания жёсткого узла.

| Метод | Сложность | Материалы | Ключевой эффект |

|---|---|---|---|

| Косынки | Низкая | Листовая сталь 4-6 мм | Укрепление соединений, снятие точечных напряжений |

| Дублирующие лонжероны | Высокая | Швеллер/Профиль 4-5 мм | Повышение общей продольной жёсткости рамы |

| Усиленные поперечины | Средняя | Профиль/Швеллер 4-6 мм | Противодействие поперечным деформациям |

| Накладки | Средняя | Листовая сталь 3-5 мм | Увеличение прочности лонжеронов на изгиб |

Важно: Все работы по усилению требуют качественной сварки (желательно полуавтоматом в среде защитного газа) с полным проваром швов. Перед сваркой металл рамы в зоне работ необходимо тщательно зачистить до чистого металла. После сварки швы очищаются от шлака и обрабатываются антикоррозионным составом. Обязательна проверка геометрии рамы после модификаций.

Инструменты для изготовления отвала своими руками

Для самостоятельного создания отвала потребуется набор специализированных инструментов, обеспечивающих точность работ и безопасность мастера. Базовый комплект включает оборудование для резки металла, формирования деталей и их соединения.

Ключевое значение имеет подготовка защитных средств: сварочная маска, плотные перчатки и очки обязательны при выполнении основных операций. Непродуманная экономия на безопасности может привести к травмам.

Основной набор инструментов

- Аппарат для сварки: инверторный (220В) с электродами 3-4 мм

- Углошлифовальная машина (болгарка): 2 шт. (одна с отрезным диском, вторая - с зачистным)

- Сверлильный станок или дрель: с набором сверл по металлу (5-13 мм)

Дополнительное оборудование

- Гибочное устройство: трубогиб для радиусных элементов

- Измерительные инструменты: рулетка (5м), угольник, маркер по металлу

- Слесарные приспособления: тиски, струбцины, молоток

| Тип работ | Инструмент | Расходники |

| Резка металла | Болгарка | Отрезные диски 125-230 мм |

| Фиксация элементов | Струбцины | Усиленные зажимы (минимум 4 шт.) |

| Крепежные работы | Дрель | Сверла, биты М10-М14 |

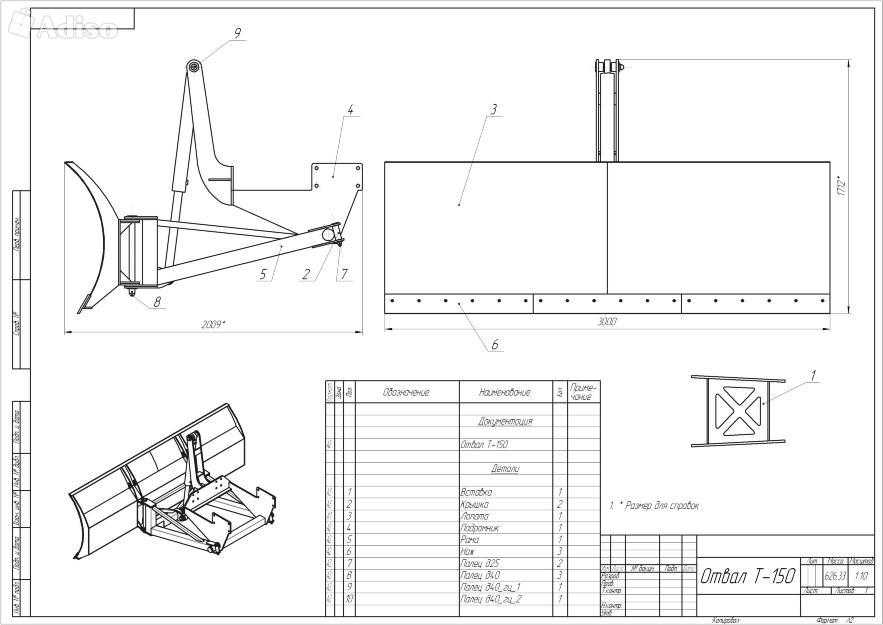

Создание чертежа: основные размеры отвала УАЗ

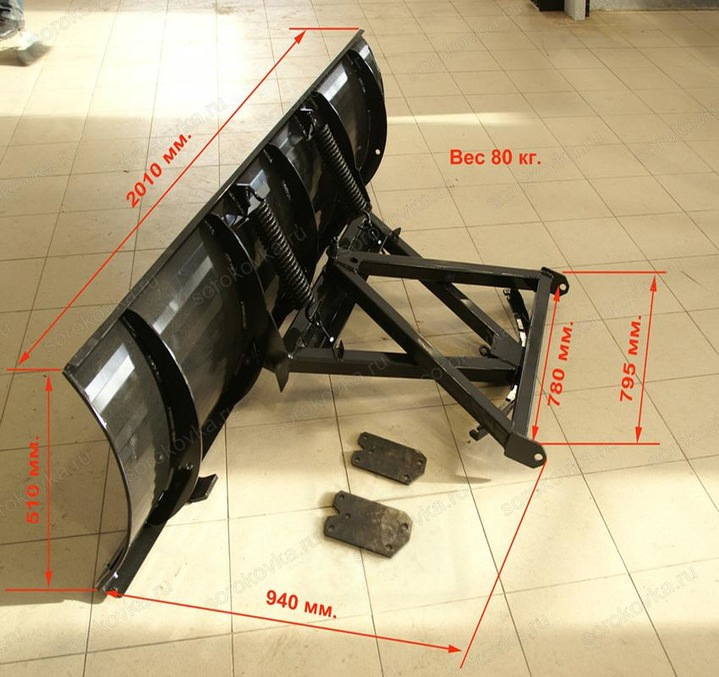

Определение габаритов отвала – критически важный этап проектирования, напрямую влияющий на эффективность уборки снега и безопасность эксплуатации. За основу берутся параметры конкретной модели УАЗ (Хантер, Патриот, Буханка), учитывая ширину кузова, клиренс и конструктивные особенности передней части рамы или бампера для крепления.

Ключевым ориентиром служит ширина отвала, которая должна перекрывать колею автомобиля с запасом, но не создавать избыточную нагрузку на силовой агрегат и трансмиссию. Для большинства УАЗ оптимальной считается ширина в диапазоне 1600-1900 мм. Превышение этого значения требует усиления креплений и тщательного расчета мощности.

Стандартные параметры и элементы конструкции

Основные размеры, подлежащие обязательной фиксации на чертеже:

- Ширина захвата: 1600-1900 мм (должна выступать за габариты авто на 150-250 мм с каждой стороны).

- Высота полотна: 400-550 мм (обеспечивает достаточный объем снега без перегрузки двигателя).

- Радиус изгиба (кривизна): R 1500-2500 мм (менее выраженный радиус – для рыхлого снега, более крутой – для мокрого и утрамбованного).

- Угол атаки поворота: ±30° от оси движения (механизм поворота обязателен).

- Клиренс (дорожный просвет в рабочем положении): 80-150 мм (исключает контакт с неровностями покрытия).

Конструкция включает следующие обязательные узлы с указанием их размеров и точек крепления:

- Силовой каркас (рама): Из профильной трубы (обычно 40x40x3 мм или 50x50x3 мм), повторяющий кривизну отвала с поперечными ребрами жесткости.

- Лыжи (полозья) или ролики: Высота регулировки 100-200 мм, ширина опоры 80-120 мм.

- Кронштейны крепления к раме автомобиля: Толщина металла от 5 мм, расстояние между точками крепления на лонжеронах УАЗ – по факту.

- Тяги стабилизации: Длина корректируется под вылет отвала, диаметр тяги не менее 12-16 мм.

| Параметр | Рекомендуемый размер (мм) | Примечание |

|---|---|---|

| Толщина стального листа отвала | 2.0-3.0 | Желательна сталь 09Г2С или Hardox 400 для кромки |

| Высота ножа (режущей кромки) | 60-100 | Износостойкая полоса (рессора/транспортерная лента) |

| Расстояние между ребрами жесткости | 300-400 | Вертикальные на задней плоскости |

Важно: Все размеры на чертеже указываются в миллиметрах. Обязательно отмечаются места сварных швов (тип и длина шва), отверстия под крепеж (диаметр и центры), зоны усиления. Отдельно разрабатывается кинематическая схема подъема/опускания (гидроцилиндр или рычажно-тросовый механизм) с указанием хода штока и точек крепления к раме УАЗ.

Расчет геометрии ковша для эффективной работы

Геометрия ковша напрямую влияет на производительность отвала и нагрузку на шасси УАЗ. Основные параметры включают ширину захвата, высоту отвала, радиус кривизны и угол атаки. Ширина обычно не превышает 180-200 см для сохранения маневренности, а высота подбирается под клиренс автомобиля (рекомендуется 45-60 см). Радиус кривизны определяет способность ковша скатывать грунт, а не толкать его перед собой.

Угол атаки (наклон лопаты относительно грунта) варьируется от 60° до 75° для снега и до 40°-50° для грунта. Слишком острый угол увеличивает сопротивление, тупой – снижает заполняемость. Толщина металла (3-5 мм для стального листа) и наличие ребер жесткости (вертикальных и горизонтальных) обязательны для предотвращения деформации при работе с плотными материалами.

Формулы для базовых расчетов

Для самостоятельного проектирования используйте упрощенные формулы:

Сила сопротивления грунта: F = k * B * H² (k – коэффициент плотности материала, B – ширина, H – высота).

Момент нагрузки на раму: M = F * (h/2 + H) (h – высота крепления отвала).

Оптимальный радиус кривизны: R ≈ 0.8 * H для снега, R ≈ 1.2 * H для грунта.

| Параметр | Снежный отвал | Грунтовый отвал |

|---|---|---|

| Угол атаки | 60°-75° | 40°-50° |

| Радиус кривизны (R) | 0.8H | 1.2H |

| Толщина стали | 3 мм | 4-5 мм |

| Ребра жесткости | Через 40 см | Через 30 см |

Критические аспекты:

- Центр тяжести ковша должен находиться ниже точки крепления к раме для предотвращения опрокидывания

- Нижняя кромка усиливается полосой толщиной 6-8 мм и оснащается съемным резиновым кожухом

- Боковые "щеки" высотой 15-20 см снижают потери материала при боковом смещении

При разработке чертежей проверяйте расчетную нагрузку на раму УАЗ в местах крепления. Для стандартного шасси 3151 предельное усилие не должно превышать 700-800 кгс. Используйте косынки и распорки при монтаже кронштейнов для распределения напряжения.

Изготовление шаблона ковша из картона или фанеры

Перенесите контуры будущего отвала с чертежей на выбранный материал. Для криволинейных участков используйте гибкую линейку или лекало, чтобы обеспечить плавность изгибов. Особое внимание уделите радиусу кривизны основной поверхности ковша – от этого зависит эффективность снегоуборки.

Тщательно проверьте соответствие всех размеров указанным в технической документации. Обязательно разметьте места креплений к шарнирам и силовым элементам рамы. Допустимая погрешность при разметке не должна превышать 2-3 мм для сохранения геометрии изделия.

Технология вырезания шаблона

- Закрепите материал на ровной поверхности струбцинами

- По намеченным линиям выполните рез:

- Для картона – строительным ножом

- Для фанеры – электролобзиком с пилкой по дереву

- Скруглите острые кромки наждачной бумагой

- Проверьте симметричность парных элементов

Готовый шаблон приложите к капоту автомобиля для проверки соответствия габаритов. Убедитесь, что нижняя кромка повторяет линию дорожного просвета, а боковые элементы не выступают за габариты колес. При необходимости внесите корректировки до начала работ с металлом.

Для сложных пространственных форм изготовьте два шаблона: первый - профиль в поперечном сечении, второй - развертка поверхности. Это гарантирует точность при переносе контуров на стальной лист и последующей гибке металла.

Технология резки металла по шаблону

Шаблон изготавливается из плотного картона, фанеры или тонколистового металла в натуральную величину детали отвала. Контур шаблона должен точно соответствовать чертежу с учетом всех радиусов и углов. Для сложных криволинейных участков (например, лемеха) применяют лекала или гибкие линейки.

Шаблон фиксируется на листе металла (толщиной 3-5 мм) струбцинами или магнитами. Мелом или маркером обводится контур с обязательной маркировкой технологических отверстий и линий сгибов. Допускается нанесение контрольных меток для совмещения фрагментов при сварке.

Инструменты и методы резки

Для раскроя применяют:

- Болгарку (УШМ) с отрезным диском 1-1.6 мм – основной инструмент для прямых и плавных кривых

- Газовый резак – для толстых заготовок (от 5 мм) с последующей зачисткой кромок

- Электролобзик с металлическим полотном – для сложных внутренних контуров

Технологические требования:

- Резка ведется на 2-3 мм внешнее контурной линии

- При работе болгаркой диск направляется от себя под углом 5-10° к плоскости металла

- Крутые изгибы проходятся серией прямых резов с последующей подрезкой

| Толщина металла (мм) | Рекомендуемый диск УШМ (мм) | Скорость резки |

|---|---|---|

| 3 | 125x1.0 | Максимальная |

| 4-5 | 125x1.6 | Средняя |

| 6+ | Газовый резак | Минимальная |

После раскроя кромки зачищают лепестковым кругом. Особое внимание уделяют зонам будущей сварки – требуется фаска под 45° при толщине металла от 4 мм. Готовые детали сверяют с шаблоном, при необходимости корректируют кузнечным молотом.

Сборка ковша: последовательность работ

Перед началом сборки убедитесь, что все металлические элементы ковша (основание, боковины, криволинейный лист, рёбра жёсткости) вырезаны согласно чертежам, очищены от окалины и ржавчины, а места сварки обезжирены. Тщательно проверьте геометрию заготовок, особенно угол загиба криволинейного листа и соответствие размеров боковин основанию.

Подготовьте сварочное оборудование (инвертор или полуавтомат с электродами/проволокой для стали), углошлифовальную машину с отрезными и зачистными кругами, мощные струбцины или прихватки для фиксации деталей, измерительный инструмент (рулетка, угольник, уровень), а также средства индивидуальной защиты (маска, перчатки, спецовка).

Основные этапы сборки

- Формирование основы:

- На ровной площадке уложите основание ковша (нижний лист).

- Установите боковые стенки (щитки) строго перпендикулярно основанию, контролируя угольником.

- Надежно прихватите боковины к основанию в нескольких точках с внутренней стороны.

- Крепление криволинейного листа (отвала):

- Приподнимите переднюю часть основания (при необходимости используйте подпорки).

- Установите криволинейный лист на основание и боковины, совмещая нижний край листа с передним краем основания.

- Тщательно выровняйте лист относительно боковин и основания. Фиксируйте положение струбцинами.

- Прихватите лист к основанию и боковинам по всему периметру с шагом 15-20 см.

- Установка рёбер жёсткости:

- Согласно чертежу, разместите вертикальные и горизонтальные рёбра жёсткости на внутренней стороне криволинейного листа и боковин.

- Рёбра должны плотно прилегать к поверхностям. При необходимости подгоните их углошлифовальной машиной.

- Прихватите рёбра к отвалу и боковинам в нескольких местах.

| Тип ребра | Расположение | Кол-во (ориент.) | Назначение |

|---|---|---|---|

| Вертикальное | На криволинейном листе | 3-5 шт. | Противодействие изгибу отвала |

| Горизонтальное | На криволинейном листе | 1-2 шт. | Продольная жесткость |

| Усиливающее | На боковинах | 1-2 шт. на сторону | Усиление боковин, крепление шарниров |

- Окончательная проварка швов:

- Произведите полноценную сварку всех стыков: основания с боковинами, криволинейного листа с основанием и боковинами, рёбер жёсткости с отвалом и боковинами.

- Ведите сварку короткими участками (50-70 мм), чередуя стороны, чтобы минимизировать коробление.

- Контролируйте глубину провара и качество шва. После остывания очистите швы от шлака.

- Монтаж ножа и защиты:

- Прикрепите режущий нож (обычно из износостойкой стали или полоса с наваренной твердосплавной полосой) к нижней кромке основания ковша через предварительно просверленные отверстия, используя болты с потайной головкой.

- При необходимости установите резиновый фартук (полосу транспортерной ленты) к верхней кромке криволинейного листа для защиты поверхности при уборке.

Правильная сварка швов при сборке отвала

Качество сварных соединений напрямую определяет прочность и долговечность всего отвала. Перед сваркой тщательно подготовьте соединяемые кромки: зачистите металл до блеска угловой шлифмашиной с зачистным или лепестковым кругом на расстоянии минимум 20-30 мм от стыка с обеих сторон, полностью удалив ржавчину, окалину, краску и грязь. Обезжирьте поверхности ацетоном или растворителем. Детали должны быть надежно зафиксированы струбцинами или прихвачены сваркой в нескольких точках для предотвращения деформации при нагреве, обеспечьте равномерный минимально необходимый зазор (обычно 1-2 мм для толщин 3-5 мм).

Используйте качественные электроды, специально предназначенные для сварки конструкционных сталей (например, УОНИ 13/55, МР-3, ОЗС-12). Диаметр электрода подбирайте исходя из толщины свариваемого металла: для 3-4 мм подойдет 3 мм, для 5-6 мм - 4 мм. Установите оптимальный сварочный ток согласно рекомендациям производителя электродов и толщине металла - слишком слабый ток приведет к непровару, слишком сильный - к прожогам. Ведите сварку короткой дугой, обеспечивая хорошее проплавление корня шва. Для ответственных швов нагруженных элементов (крепление ножа, кронштейны крепления к раме) применяйте многослойную сварку, тщательно очищая каждый шлак перед наложением следующего слоя.

Контроль качества сварных швов

После сварки и остывания металла обязателен визуальный контроль всех швов:

- Отсутствие трещин: Самые опасные дефекты, особенно в зонах термического влияния.

- Отсутствие непроваров: Несплавление металла шва с основным металлом по кромкам.

- Отсутствие прожогов: Сквозные отверстия от избыточного тока или медленного ведения электрода.

- Отсутствие кратеров и подрезов: Углубления на конце шва или канавки вдоль его границ.

- Равномерность валика: Шов должен иметь постоянную ширину и высоту по всей длине.

Дополнительно простучите швы молотком средней силы – звонкий звук свидетельствует о хорошем качестве, глухой может указывать на непровары или шлаковые включения.

Рекомендуемые параметры сварки для отвала:

| Толщина металла (мм) | Диаметр электрода (мм) | Примерный сварочный ток (А) |

|---|---|---|

| 3 | 3.0 | 90-120 |

| 4 | 3.0 - 4.0 | 120-160 |

| 5 | 4.0 | 140-180 |

| 6 | 4.0 | 160-200 |

Помните: сварные швы отвала испытывают значительные ударные и вибрационные нагрузки. Некачественная сварка приведет к быстрому разрушению конструкции. Если вы не уверены в своих навыках, критически важные швы лучше доверить профессиональному сварщику.

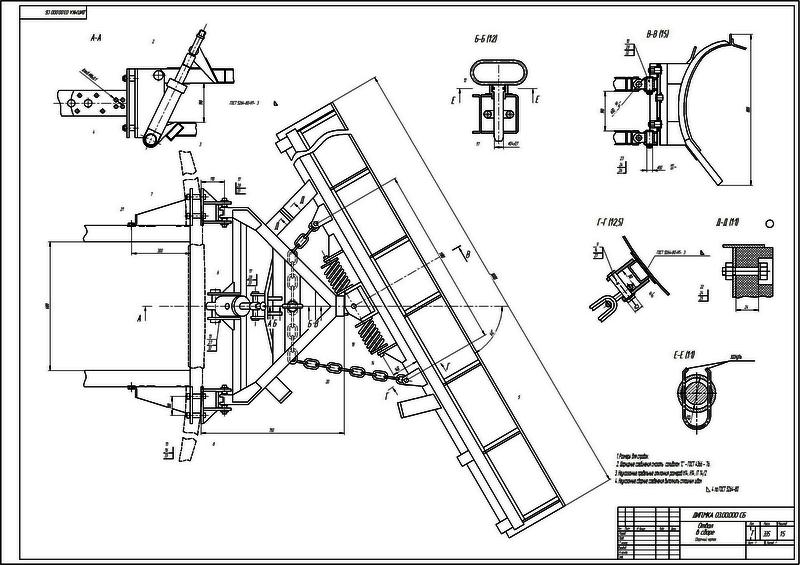

Проектирование опорной рамы крепления к УАЗ

Опорная рама является силовым основанием отвала, воспринимающим все нагрузки при работе и обеспечивающим жесткое соединение с шасси УАЗ. Конструкция проектируется с учетом крепления к лонжеронам рамы автомобиля через усиленные кронштейны, используя существующие технологические отверстия или метод накладки с последующей сваркой. Геометрия должна обеспечивать свободный ход подъемного механизма и отсутствие интерференции с элементами трансмиссии, рулевого управления при полном вывороте колес.

Расчеты прочности выполняются для критических режимов: максимальное сопротивление грунта при движении вперед, ударные нагрузки при зачистке неровностей. Основные материалы – профильная труба квадратного сечения 80х80х5 мм или 100х100х4 мм для продольных балок, листовая сталь толщиной 8-10 мм для монтажных пластин и косынок жесткости. Обязательно предусматриваются зоны усиления в точках установки гидроцилиндров и шарниров поворотного механизма.

Ключевые узлы и этапы сборки

Основные компоненты рамы:

- Продольные балки: две параллельные трубы, повторяющие изгиб лонжеронов УАЗ с отступом 50-70 мм для монтажного пространства.

- Поперечные траверсы: 3-4 элемента, соединяющие балки и формирующие коробчатую конструкцию.

- Кронштейны крепления к авто: Г-образные пластины с отверстиями под болты М14-М16, усиленные косынками.

- Опоры гидроцилиндров: сварные "уши" из листа 10 мм с втулками под пальцы.

- Шарнирный узел отвала: цапфы на подшипниках скольжения или втулки из капролона.

Последовательность изготовления:

- Разметка и резка профиля по чертежам с учетом углов сопряжения.

- Прихватка продольных балок и траверс на ровной поверхности с контролем диагоналей.

- Приварка монтажных пластин к балкам, сверловка отверстий по шаблону.

- Установка кронштейнов цилиндров и шарниров с юстировкой по осям симметрии.

- Обварка всех стыков сплошным швом с двусторонним проваром.

| Параметр | Значение | Примечание |

|---|---|---|

| База крепления | 1200-1400 мм | По центрам лонжеронов УАЗ |

| Вылет рамы вперед | 600-800 мм | Зависит от геометрии отвала |

| Зазор до защиты картера | min 50 мм | При максимальном сжатии подвески |

Контрольные операции: проверка соосности шарниров тестовой осью, пробная установка на автомобиль с измерением зазоров, статическое тестирование нагрузкой 150-200 кг на крайние точки конструкции. Обязательна антикоррозийная обработка грунтовкой по металлу перед финишной покраской.

Определение точек крепления к раме автомобиля

Точки крепления отвала к раме УАЗ являются основой всей конструкции, напрямую влияя на безопасность эксплуатации и распределение нагрузок. Неправильный выбор мест фиксации приведет к деформации рамы, поломке крепежных элементов или потере устойчивости оборудования во время работы.

Обязательно изучите конструкцию рамы вашей модели УАЗ (Буханка, Хантер, Патриот), так как расположение технологических отверстий и усиленных зон может отличаться. Избегайте участков с близко проложенными топливными магистралями, тормозными трубками, электропроводкой или элементами выхлопной системы.

Порядок работ и ключевые требования

Для определения точек используйте заводские чертежи рамы УАЗ или сделайте замеры самостоятельно. Основные зоны крепления – продольные лонжероны в передней части шасси. Следуйте алгоритму:

- Очистка рамы: Удалите грязь и антикоррозийное покрытие в зонах предполагаемого монтажа для точной разметки.

- Поиск усиленных секций: Определите участки лонжеронов с наибольшей толщиной металла и дополнительными ребрами жесткости.

- Симметричная разметка: Нанесите идентичные точки на левом и правом лонжеронах, используя угломер и строительный уровень. Перекос креплений вызовет перегрузку одной стороны.

- Проверка зазоров: Убедитесь, что кронштейны не контактируют с рулевыми тягами, карданом, элементами подвески при максимальном повороте отвала.

| Запрещенные зоны | Рекомендуемые зоны |

| Места сварных швов рамы | Центральная треть лонжерона |

| Участки возле кронштейнов рессор | Зоны с заводскими отверстиями (Ø10-14 мм) |

| Изгибы и ремонтные вставки | Прямые горизонтальные секции |

Используйте минимум 4 точки крепления на каждый лонжерон. Для усиления приварите стальные пластины-накладки толщиной 5-6 мм. После разметки пробурите тестовые отверстия малого диаметра и проверьте соосность. Только затем формируйте окончательные отверстия под болты класса прочности 8.8 или выше.

Изготовление кронштейнов для фиксации отвала

Кронштейны служат основным связующим звеном между отвалом и рамой УАЗ, воспринимая ударные нагрузки при работе. Их конструкция должна обеспечивать жесткое крепление без люфтов, исключая деформацию рамы или крепежных элементов в процессе эксплуатации.

Для производства используют стальной прокат толщиной 6–8 мм (уголок, швеллер, пластины). Критически важно соблюдать геометрию и размеры согласно чертежам – отклонения даже в 2–3 мм приведут к перекосу отвала и некорректной работе всей системы.

Технология сборки

- Нарежьте заготовки по размерам чертежей, обработав кромки болгаркой.

- Разметьте и просверлите отверстия под крепеж (диаметр 12–14 мм), используя кондуктор для точной синхронизации парных элементов.

- Сварите детали в кондукторе или струбцинах, контролируя углы. Усильте ответственные стыки косынками из стали 4 мм.

- Обработайте швы болгаркой, удалите окалину, нанесите антикоррозийное покрытие.

Контрольные параметры:

| Элемент | Материал | Толщина (мм) | Кол-во отверстий |

|---|---|---|---|

| Основная пластина | Сталь Ст3 | 8 | 4 |

| Ребра жесткости | Уголок 50×50 | 5 | – |

| Косынки | Листовая сталь | 4 | – |

Перед установкой проверьте параллельность монтажных плоскостей и совпадение отверстий с рамой УАЗ. Зазор между кронштейном и лонжеронами не должен превышать 1 мм.

Система подъема отвала: гидравлика или механика

При конструировании отвала для УАЗ ключевым решением становится выбор между гидравлическим и механическим приводом подъема. Оба варианта имеют принципиальные отличия в конструкции, стоимости и удобстве эксплуатации, что напрямую влияет на функциональность самодельной системы. Гидравлика обеспечивает плавность управления и усилие на расстоянии, но требует сложного монтажа, тогда как механика проще в изготовлении, но менее удобна при активной работе.

Механический подъем реализуется через систему рычагов, тросов или червячных передач, соединенных с рукояткой в салоне. Основное преимущество – минимальные затраты на комплектующие и независимость от штатных систем автомобиля. Однако для подъема/опускания требуется приложить физическое усилие, а фиксация положения в промежуточных состояниях часто ненадежна. Гидравлика же использует готовый насос ГУР УАЗ или отдельную гидростанцию, что позволяет управлять отвалом кнопками без усилий.

Критерии выбора системы

Гидравлический привод оптимален при частом использовании отвала:

- Преимущества: плавная регулировка высоты, фиксация в любом положении, дистанционное управление из кабины.

- Недостатки: высокая стоимость комплекта (цилиндр, насос, гидролинии), сложность интеграции со штатными системами, риск утечек.

Механический привод выбирают для эпизодических работ:

- Преимущества: дешевизна (трубы, шарниры, тросы), ремонтопригодность в полевых условиях, независимость от гидросистем УАЗ.

- Недостатки: необходимость прикладывать усилие, ограниченная точность позиционирования, вибрация креплений при работе.

| Параметр | Гидравлика | Механика |

|---|---|---|

| Сложность монтажа | Высокая (требуется врезка в ГУР/доп. насос) | Низкая (болтовые соединения) |

| Стоимость комплекта | 15-25 тыс. ₽ | 3-8 тыс. ₽ |

| Удобство управления | Максимальное (одной рукой) | Среднее (требует отвлечения) |

Для гидравлики критично рассчитать длину цилиндра и точки крепления – ошибка приведет к заклиниванию или недостаточному ходу отвала. В механике ключевая задача – обеспечить жесткость рычагов и исключить люфт в шарнирах. Чертежи должны включать деталировку кронштейнов на раме УАЗ и расчет нагрузок на узлы крепления, особенно для тяжелых металлических отвалов.

Установка гидравлических цилиндров на отвал УАЗ

Определите точки крепления цилиндров на раме автомобиля и отвале, используя предварительно разработанные чертежи. Убедитесь, что места установки усилены металлическими пластинами толщиной не менее 5 мм для предотвращения деформации при нагрузке. Цилиндры должны крепиться шарнирно с помощью пальцев и втулок, обеспечивающих свободное перемещение по всем плоскостям.

Проверьте соосность посадочных отверстий перед фиксацией цилиндров. Перекосы более 1-2° приведут к заклиниванию штоков и ускоренному износу уплотнений. Используйте временные монтажные шпильки для точной юстировки, после чего замените их штатными крепежными элементами класса прочности 8.8 или выше.

Последовательность монтажа гидравлики

Соберите гидравлическую систему в следующем порядке:

- Закрепите гидрораспределитель в салоне (обычно под приборной панелью)

- Проложите рукава высокого давления от насоса к распределителю

- Подключите напорные линии от распределителя к цилиндрам

- Смонтируйте масляный бак с фильтром грубой очистки

Критические параметры подключения:

| Рабочее давление | 160-200 бар |

| Диаметр штока цилиндра | Не менее 30 мм |

| Угол монтажа цилиндра | 10-15° от вертикали |

| Минимальный радиус изгиба РВД | 5⌀ рукава |

После сборки заполните систему специальным гидравлическим маслом (маркировка ISO VG 46). Прокачайте контур при частично выдвинутых штоках, последовательно удаляя воздух из всех точек системы. Проверьте герметичность соединений под нагрузкой, создав давление на 25% выше рабочего.

Обязательно установите защитные гофры на штоки цилиндров и предусмотрите демпфирующие элементы в крайних положениях отвала. Первые 10-15 циклов выполняйте без полного выдвижения/втягивания штоков для притирки уплотнений.

Монтаж рычажного механизма подъема

Закрепите стальные кронштейны на лонжеронах рамы УАЗа, используя сквозные болты М12-М14 с контргайками. Проследите за параллельностью монтажных плоскостей и отсутствием перекосов – это критично для равномерного распределения нагрузки. Предварительно обработайте точки крепления антикоррозийным составом.

Соберите Г-образные рычаги из профильной трубы 40×40 мм, приварив к короткому плечу втулки под гидроцилиндр. Длина длинного плеча должна соответствовать чертежу (обычно 650-750 мм). Установите рычаги на кронштейны через усиленные шарниры, используя втулки скольжения с регулярной смазкой.

Последовательность соединения элементов

- Присоедините шток гидроцилиндра к верхнему отверстию рычага

- Закрепите корпус цилиндра на заранее приваренной платформе рамы

- Соедините нижнее плечо рычага с подъемной штангой отвала

- Проверьте соосность всех шарнирных соединений

Обязательно установите предохранительные цепи между рычагами и рамой, которые предотвратят аварийное опускание отвала при обрыве гидролинии. Зазор цепи в поднятом положении – 30-40 мм.

| Параметр | Значение | Инструмент контроля |

| Угол хода рычагов | 120°-135° | Угломер |

| Люфт в шарнирах | ≤ 1 мм | Щуп |

| Усилие подъема | ≥ 250 кгс | Динамометр |

После монтажа выполните цикл тестовых подъемов/опусканий без нагрузки, контролируя плавность хода и отсутствие заклиниваний. При выявлении перекосов отрегулируйте длину тяг компенсационными муфтами.

Изготовление системы фиксации в поднятом положении

Система предотвращает самопроизвольное опускание отвала при движении или парковке, что критично для безопасности. Основные требования: надёжность под нагрузкой, простота расчёта точек крепления, устойчивость к вибрациям и коррозии.

Конструктивно реализуется двумя способами: механическими фиксаторами (тросы, цепи, штыри) или блокировкой гидроцилиндра. Выбор зависит от типа подъёмного механизма и доступных материалов.

Механические системы фиксации

Цепной/тросовый стопор:

- Закрепите проушину на раме отвала и вторую – на лонжероне УАЗ

- Соедините их цепью с карабином или тросом с талрепом

- При подъёме отвала натягивайте звено и фиксируйте

Штыревой фиксатор:

- Приварите к опорной стойке отвала пластину с отверстиями

- Смонтируйте ответную пластину с пазом на раме автомобиля

- Изготовьте штырь Ø12-16 мм из стального прутка с рукоятью

- При подъёме вставляйте штырь в выбранное отверстие

| Тип фиксатора | Плюсы | Минусы |

| Цепь/трос | Быстрый монтаж, регулировка длины | Износ звеньев, риск деформации |

| Штырь | Абсолютная блокировка, долговечность | Требует точной подгонки отверстий |

Важно: Для штыревых систем отверстия сверлите в усиленных пластинах толщиной от 6 мм. Угол подъёма отвала рассчитывайте так, чтобы центр тяжести создавал минимальную нагрузку на фиксатор.

Блокировка гидроцилиндра: Устанавливается гидрозамок (клапан) в разрыв напорной магистрали. При активации он запирает масло в штоковой полости, предотвращая опускание. Монтаж требует врезки фитингов и герметизации соединений.

Сборка поворотного механизма угла атаки

Поворотный механизм обеспечивает изменение угла атаки отвала относительно поверхности земли, что критично для адаптации к разным типам снежного покрова или грунта. Основой служит шарнирное соединение между рамой крепления к УАЗ и несущей пластиной самого отвала, позволяющее последнему качаться в вертикальной плоскости.

Ключевыми компонентами являются два усиленных стальных кронштейна: первый жестко фиксируется на раме автомобиля через проушины, второй приваривается к тыльной стороне отвала. Между ними монтируется гидроцилиндр или механический винтовой домкрат, создающий усилие для подъема/опускания кромки.

Порядок сборки

- Приварите нижний кронштейн к раме УАЗ в зоне передних сидений, используя косынки для усиления. Отверстия под шарнир должны быть строго соосны оси качания отвала.

- Закрепите верхний кронштейн на тыльной стенке отвала болтами М12 или сваркой. Проверьте перпендикулярность монтажной пластины относительно режущей кромки.

- Установите поворотную серьгу между кронштейнами, соединив их через втулки и пальцы из закаленной стали Ø20-25 мм. Зазор в шарнирах – не более 1 мм.

- Смонтируйте силовой элемент:

- Гидравлика: закрепите цилиндр между нижней точкой рамы УАЗ и специальным ухом на отвале. Убедитесь в отсутствии перекосов при полном ходе штока.

- Механика: установите винтовой домкрат с фиксатором между кронштейнами, предусмотрите рукоятку для регулировки с места водителя.

Важно: перед финальной сваркой проверьте траекторию движения отвала – полный ход должен составлять 30-50° без задевания элементов шасси. После сборки обработайте шарниры смазкой Литол-24 и защитите антикором.

Регулировка угла поворота отвала на УАЗ

Точная настройка угла поворота отвала критична для эффективной работы при уборке снега или грунта. Неправильный угол снижает производительность, увеличивает нагрузку на узлы автомобиля и приводит к преждевременному износу.

Основная регулировка осуществляется через длину тяг, соединяющих раму отвала с крепежными кронштейнами на шасси УАЗ. Для изменения положения необходимо ослабить контргайки на резьбовых окончаниях тяг, затем вращением муфт укоротить или удлинить штоки.

Порядок выполнения регулировки

- Установите автомобиль на ровную площадку, поднимите отвал в нейтральное положение

- Ослабьте контргайки на всех регулировочных тягах

- Вращайте резьбовые муфты синхронно:

- Для уменьшения угла атаки – укорачивайте тяги

- Для увеличения угла атаки – удлиняйте тяги

- Проверьте симметричность положения отвала относительно оси автомобиля

- Зафиксируйте настройки двойными контргайками с усилием 45-60 Нм

Оптимальные углы поворота:

| Тип работ | Угол поворота отвала |

| Уборка рыхлого снега | 30-40° |

| Планировка грунта | 20-25° |

| Сдвиг мокрого снега/наледи | 15-20° |

После регулировки обязательно проверьте ход шарниров во всех положениях – не должно быть заклиниваний или предельного натяжения тяг. Убедитесь в отсутствии контакта отвала с колесами при поворотах руля до упора.

Установка предохранительных цепей или тросов

Предохранительные цепи или тросы – критически важный элемент безопасности, предотвращающий аварию при отказе гидравлики или разрушении крепежа. Они страхуют отвал от неконтролируемого падения в поднятом положении, удерживая его массу при аварийных ситуациях.

Монтаж выполняется между жестким кронштейном на раме автомобиля (лонжероном или поперечиной) и прочной точкой на раме отвала или подъемном рычаге. Элементы должны располагаться так, чтобы при поднятом отвале они находились в легком натяжении, а при опускании – свободно провисали, не мешая работе.

Ключевые аспекты монтажа

Материалы и требования:

- Цепи: Стальные калибром не менее 6-8 мм (ГОСТ 2319), сварные звенья. Преимущество – устойчивость к перетиранию.

- Тросы: Стальные диаметром от 8 мм (ГОСТ 2688). Обязательна установка коушей в петлях и защита оболочкой в точках трения.

- Крепеж: Винтовые карабины (грузоподъемность от 1 т), рым-болты М10-М12 или кованые скобы. Запрещены деформируемые или сварные на месте элементы.

Порядок установки:

- Определите точки крепления на раме УАЗ (надежные, вне зон коррозии) и на раме отвала (верхние кронштейны, места с усилением).

- Установите проушины или кронштейны в выбранных точках с помощью болтов класса прочности 8.8 или выше. Избегайте сварки на лонжеронах без усиления.

- Замерьте расстояние между точками при поднятом отвале. Добавьте 5-7 см запаса для компенсации нагрузки.

- Смонтируйте цепи/тросы через карабины или рым-болты. Для тросов закрепите петли с коушами зажимами (не менее 3 на каждую).

- Проверьте натяжение: при подъеме отвала – легкое устранение провиса, при опускании – отсутствие натяга.

| Параметр | Цепи | Тросы |

| Рекомендуемый размер | 6-8 мм | 8-10 мм |

| Крепеж | Карабины, скобы | Карабины + коуши |

| Уязвимость | Коррозия сварных точек | Перетирание нитей |

| Обслуживание | Контроль сварки, смазка | Замена оболочек, смазка |

Обязательная проверка: Перед каждым использованием визуально контролируйте целостность цепей/тросов, состояние крепежа и отсутствие деформаций точек фиксации. Раз в сезон проверяйте затяжку болтов и смазывайте шарниры карабинов.

Покраска отвала: защита от коррозии

Надежная покраска металлического отвала – критически важный этап, предотвращающий быстрое разрушение конструкции под воздействием влаги, реагентов и абразивных материалов. Без качественного защитного покрытия даже самый прочный металл начнет ржаветь уже после первого сезона активной эксплуатации.

Процесс подготовки поверхности не менее важен, чем сама покраска. Любые остатки ржавчины, окалины, масляных пятен или старой отслоившейся краски приведут к ускоренной коррозии и отслоению нового покрытия. Тщательная зачистка гарантирует адгезию и долговечность защиты.

Этапы нанесения защитного покрытия

- Грунтование: Нанесение антикоррозионного грунта по металлу (например, эпоксидного или преобразователя ржавчины) обязательный этап. Грунт заполняет микронеровности и создает химический барьер.

- Промежуточная шлифовка: После полного высыхания грунта поверхность обрабатывается абразивом P320-P400 для удаления дефектов и улучшения сцепления с финишным слоем.

- Финишная покраска: Наносится 2-3 слоя износостойкой эмали. Оптимальные варианты:

- Молотковые краски – скрывают мелкие дефекты, очень устойчивы к механическим воздействиям.

- Полиуретановые эмали – отличаются высокой эластичностью и стойкостью к истиранию.

- Специализированные краски по оцинковке – необходимы, если отвал изготовлен из оцинкованной стали.

Для достижения максимальной защиты и долговечности покрытия каждый слой (грунт и эмаль) должен полностью высохнуть согласно инструкции производителя перед нанесением следующего. Использование краскопульта обеспечит наиболее равномерное и экономичное нанесение всех материалов.

Предварительная сборка конструкции без крепления к авто

Соберите все сваренные элементы отвала на ровной поверхности, используя чертежи для контроля геометрии. Установите центральную лопату между боковинами, совместив монтажные отверстия под пальцы крепления ножа. Временно зафиксируйте соединения болтами без затяжки, проверяя параллельность боковых стоек и отсутствие перекосов рамы.

Присоедините к раме шарнирные кронштейны и толкающие балки, оставив зазоры 1-2 мм в местах будущей сварки. Разместите гидроцилиндры (если предусмотрены), закрепив их пальцами в проушинах. Проверьте ход штоков на предмет заклинивания и плавность работы шарниров при ручном перемещении конструкции.

Ключевые этапы контроля

- Соосность отверстий: проверьте совпадение всех пар крепёжных отверстий оправкой диаметром 12-14 мм

- Плоскостность лопаты: приложите правило длиной 1.5 м к рабочей поверхности – зазоры не должны превышать 3 мм

- Симметричность: измерьте диагонали рамы – расхождение допускается до 5 мм на всю конструкцию

| Элемент | Допустимое отклонение | Метод проверки |

|---|---|---|

| Плоскость крепления к авто | ±2 мм | Уровень на раме подрамника |

| Ход штока гидроцилиндра | Без заеданий | Ручное перемещение через домкрат |

| Угол поворота лопаты | ≥30° в обе стороны | Замер транспортиром |

После выверки нанесите метки позиционирования на всех сопрягаемых деталях керном или краской. Разберите конструкцию, оставив болты только в ответственных узлах (шарниры, гидроцилиндры). Подготовьте стыки к сварке: зачистите места соединений до металла, обезжирьте ацетоном и закрепите детали струбцинами согласно разметке.

Технология крепления отвала к раме УАЗ

Крепление осуществляется через усиленные кронштейны, жестко фиксируемые на лонжеронах рамы. Основными точками соединения служат передняя поперечина и боковые усилители. Для распределения нагрузок обязательна установка треугольных косынок в зонах сварных швов. Толщина металла кронштейнов должна превышать 5 мм для предотвращения деформации.

При монтаже строго соблюдайте геометрию установки: отвал должен быть параллелен передней оси с допуском ±3 мм. Проверьте отсутствие контакта с элементами подвески и рулевого механизма на всех положениях подъема. Обязательно предусмотрите демпфирующие прокладки между кронштейнами и рамой для снижения вибрационных нагрузок.

Пошаговая последовательность работ

- Разметка точек крепежа: Нанесите метки на раме согласно чертежам, контролируя симметричность расположения кронштейнов

- Подготовка поверхностей: Зачистите зоны сварки до металлического блеска, обезжирьте антисиликоном

- Фиксация кронштейнов: Прихватите элементы в 4-х точках, проверьте углы установки уровнем, затем проварите сплошным швом

- Монтаж силовых тяг: Установите регулируемые тяги от верхних точек кронштейнов к задним креплениям рамы

- Установка подъемного механизма: Зафиксируйте гидроцилиндры на специальных платформах, приваренных к лонжеронам

| Крепежные элементы | Типоразмер | Кол-во |

|---|---|---|

| Болты крепления кронштейнов | М16×60 ГОСТ 7798 | 8 шт |

| Стяжные пальцы отвала | Ø30 мм | 2 шт |

| Контргайки | М16 ГОСТ 5915 | 16 шт |

Важно: Все резьбовые соединения обрабатывайте графитовой смазкой перед затяжкой. Сила затяжки болтов – не менее 120 Н·м. После монтажа выполните пробный подъем отвала без нагрузки, проверьте отсутствие перекосов и посторонних шумов.

Для защиты от коррозии все сварные швы зачистите и покройте эпоксидным грунтом. Особое внимание уделите внутренним полостям кронштейнов – используйте ингибитор ржавчины с распылительной трубкой. Первую неделю эксплуатации ежедневно проверяйте момент затяжки болтов.

Подключение гидравлической системы к насосу

Установите гидравлический насос на двигатель УАЗ. Для моделей с ременным приводом используйте кронштейн, фиксирующий насос напротив шкива коленвала. Надежно закрепите корпус насоса болтами, исключая вибрации. Соедините приводной шкив насоса с коленвалом через ременную передачу, обеспечив правильное натяжение ремня для предотвращения проскальзывания.

Подключите всасывающую магистраль к насосу. Используйте армированный резиновый шланг, устойчивый к вакууму и маслам. Один конец присоедините к входному патрубку насоса, другой – к сливному отверстию гидробака. Обязательно установите фильтр грубой очистки на всасывающей линии перед насосом для защиты от механических частиц.

Порядок подключения напорной линии и слива

- Присоедините напорный шланг высокого давления (рассчитанный минимум на 250 Бар) к выходному порту насоса.

- Второй конец напорной магистрали подключите к входному отверстию гидрораспределителя.

- Соедините сливной порт распределителя с гидробаком через шланг низкого давления.

- Смонтируйте предохранительный клапан между насосом и распределителем (параллельно магистрали).

Важные нюансы: Все резьбовые соединения герметизируйте фум-лентой или анаэробным герметиком. Убедитесь, что шланги не контактируют с подвижными частями двигателя и выхлопной системой. После сборки заполните бак чистым гидравлическим маслом (например, МГЕ-46В) до уровня, указанного в инструкции к баку.

| Компонент | Тип соединения | Требования к герметичности |

| Всасывающая линия | Хомутовое (шланг-патрубок) | Обязательная проверка на подсос воздуха |

| Напорная магистраль | Коническая резьба (BSPP/JIC) | Момент затяжки по спецификации |

| Сливная линия | Хомутовое/резьбовое | Отсутствие перегибов шланга |

Перед запуском: Прокачайте систему – запустите двигатель на 2-3 минуты на холостых оборотах, последовательно переключая секции распределителя для вытеснения воздуха. Контролируйте уровень масла и отсутствие течей в соединениях. При появлении посторонних шумов в насосе немедленно заглушите мотор.

Балансировка установленного отвала

Балансировка отвала критически важна для безопасной эксплуатации УАЗ: она предотвращает вибрации, снижает нагрузку на крепления и раму, обеспечивает равномерное распределение усилия при работе. Несбалансированный отвал вызывает ускоренный износ элементов подвески, потерю управляемости на скорости и риск разрушения конструкции.

Процедура требует контроля положения отвала во всех рабочих режимах (транспортное, поднятое, опущенное) и проверки углов наклона относительно продольной оси автомобиля. Основная задача – добиться симметричного контакта ножа с поверхностью по всей ширине и отсутствия перекосов при подъеме/опускании.

Ключевые этапы балансировки

- Проверка параллельности ножа земле: Установите УАЗ на ровную площадку. Опустите отвал до легкого касания поверхности. Измерьте расстояние от краев ножа до земли с обеих сторон. Допустимое отклонение – не более 3-5 мм.

- Корректировка тяг: Используйте регулировочные муфты на боковых тягах (распорках). Укоротите тягу со стороны, где нож выше, или удлините тягу с противоположной стороны для выравнивания.

- Контроль вертикальности стойки: При поднятом отвале проверьте, стоят ли гидроцилиндры и опорные кронштейны строго вертикально. Перекос требует регулировки точек крепления цилиндров или проверки геометрии рамы отвала.

- Тест на ходу: Совершите пробный заезд по укатанному снегу/грунту на малой скорости (10-15 км/ч) с опущенным отвалом. Равномерность следа от ножа без пропусков или неравномерного заглубления укажет на качество балансировки.

Важные нюансы:

- Регулировку выполняйте только на заглушенном двигателе с надежно зафиксированным отвалом (страховочные упоры).

- После каждой корректировки тяг проверяйте надежность затяжки контргаек и фиксаторов муфт.

- Проверьте давление в шинах – разница более 0.2 атм сбивает балансировку.

| Проблема | Причина | Решение |

|---|---|---|

| Отвал "заваливается" вперед/назад | Неправильная длина центральной тяги (толкателя) | Регулировка центральной тяги |

| Неравномерное заглубление краев | Перекос по горизонтали (разная длина боковых тяг) | Корректировка боковых тяг |

| Вибрация при подъеме/опускании | Люфт в шарнирах или деформация рамы отвала | Замена втулок/шарниров, проверка геометрии |

Окончательную проверку проводите под нагрузкой – очистите участок плотного снега. Равномерное заполнение отвала без "увода" УАЗ в сторону подтвердит правильность балансировки. Регулярно контролируйте состояние крепежа и геометрию после интенсивной эксплуатации.

Проверка работоспособности подъема/опускания

После монтажа отвала и гидравлической системы убедитесь в герметичности всех соединений шлангов высокого давления, отсутствии подтеков масла на цилиндрах, насосе и распределителе. Проверьте уровень рабочей жидкости в расширительном бачке гидросистемы и долейте при необходимости, используя рекомендованные производителем марки масел.

Перед первым запуском прокачайте гидравлику: при выключенном двигателе 3-4 раза плавно переместите рукоятку распределителя в положения "Подъем" и "Опускание" до ощутимого сопротивления. Это удалит воздух из магистралей. Заведите двигатель, дайте поработать на холостых оборотах 2-3 минуты для заполнения системы.

Порядок тестирования функций

- На холостом ходу плавно переведите рычаг управления в положение "Подъем". Отвал должен равномерно подниматься без рывков. Фиксация в верхней точке должна быть стабильной.

- Активируйте положение "Опускание". Отвал обязан опускаться плавно, без заеданий, и останавливаться в заданном положении после возврата рычага в нейтраль.

- Проверьте "Плавающий режим" (если предусмотрен конструкцией распределителя). Отвал должен свободно копировать неровности грунта при движении автомобиля.

Контролируйте параметры во время теста:

| Параметр | Норма |

| Время подъема (от земли до макс.) | 3-6 секунд |

| Время опускания (от макс. до земли) | 2-4 секунды |

| Утечки масла | Полностью отсутствуют |

| Шум насоса | Равномерный гул без скрежета/стука |

При выявлении медленной работы, неполного хода цилиндров или нештатных шумов немедленно заглушите двигатель. Проверьте: уровень масла, чистоту фильтра, отсутствие перегибов шлангов, правильность подключения портов распределителя. Устраните неисправности перед дальнейшей эксплуатацией.

Настройка максимальной и минимальной высоты отвала

Точная регулировка высоты отвала напрямую влияет на эффективность уборки снега и сохранность дорожного покрытия. Минимальная высота устанавливает зазор между ножом и поверхностью земли, предотвращая захват асфальта или грунта. Максимальная высота определяет предельную линию сброса снега и защищает элементы подвески УАЗ от перегрузок при работе с глубокими сугробами.

Для регулировки используются два ключевых узла: нижние крепежные проушины (отвечают за базовое положение) и верхние тяги с телескопическими штангами (корректируют угол атаки и высоту подъема). В самодельных конструкциях применяют перфорированные пластины или регулировочные втулки, позволяющие изменять длину тяг в диапазоне 10-15 см.

Пошаговая регулировка

- Минимальная высота:

- Опустите отвал на ровную поверхность

- Ослабьте контргайки на нижних креплениях

- Переставьте шарниры в отверстия на 3-5 см выше текущего положения

- Зафиксируйте шплинтами и проверьте зазор (оптимально 4-6 см)

- Максимальная высота:

- Поднимите отвал гидравликой до предела

- Определите точки контакта с кузовом (бампер, радиатор)

- Укоротите верхние тяги на 2-3 оборота резьбовых муфт

- Добейтесь зазора 8-10 см до критичных элементов

| Параметр | Значение | Инструмент для регулировки |

|---|---|---|

| Диапазон min высоты | 3-8 см | Перестановка штифтов в крепежных пластинах |

| Диапазон max высоты | 45-65 см | Резьбовые муфты на верхних тягах |

| Допустимый угол отклонения | ±25° от нейтрали | Боковые ограничительные цепи |

Контрольные проверки: После регулировки протестируйте ход отвала на неровностях. При движении по грунту нож не должен цеплять кочки, а в максимальном поднятом положении – задевать корпус при тряске. Для фиксации настроек используйте контрагайки и шплинты из закаленной стали.

Тестирование отвала на снегу или сыпучих материалах

Проверку самодельного отвала начинайте на небольшом слое снега или сыпучего материала (песок, опилки). Убедитесь в равномерном распределении нагрузки на раму и крепления, отсутствии вибраций или перекосов при движении на малой скорости. Обратите внимание на плавность хода отвала и сохранение заданного угла атаки.

Постепенно увеличивайте толщину слоя и скорость движения, фиксируя поведение системы. Проверьте работу в разных режимах: прямой проход, повороты с отвалом, удержание гребня при боковом смещении. Особое внимание уделите реакции на твердые включения (лед, камни) – конструкция не должна деформироваться или терять управляемость.

Ключевые параметры для оценки

- Качество среза: Ровность поверхности после прохода, отсутствие пропусков

- Управляемость: Снос передней оси, усилие на руле

- Стабильность креплений: Отсутствие люфтов, трещин в сварных швах

- Производительность: Ширина захвата при сохранении тягового усилия

| Угол атаки | Проверка 30°/45°/60° | Оптимизация для разных материалов |

| Скорость | 1-5 км/ч (снег) | 1-3 км/ч (песок/гравий) |

| Нагрузка на ТСУ | Контроль деформации кронштейнов | Равномерность износа крепежей |

После каждого теста осматривайте сварные швы, точки крепления к раме и гидравлические узлы (при наличии). Проверяйте целостность полотна отвала – вмятины или изгибы указывают на недостаточную толщину металла. При работе с сыпучими материалами оцените степень налипания и эффективность самоочистки.

Фиксируйте все обнаруженные проблемы: заклинивание подъемного механизма, недостаточный ход, самопроизвольное опускание. Обязательно протестируйте экстренный сброс отвала при критической нагрузке. По результатам испытаний внесите коррективы в конструкцию – усилите слабые узлы, отрегулируйте геометрию или добавьте защитные накладки.

Эксплуатационные нагрузки: безопасный вес грунта

Безопасный вес грунта, перемещаемого самодельным отвалом на УАЗ, напрямую определяет сохранность конструкции автомобиля и устойчивость при работе. Превышение допустимой нагрузки ведет к деформации креплений отвала, повреждению рамы, лонжеронов или элементов подвески, а также ухудшает управляемость, создавая риск опрокидывания на склонах или при резких манёврах.

Расчёт безопасной массы грунта в отвале требует учёта нескольких критических факторов: прочности сварных швов и материала ковша (обычно сталь 3-5 мм), надёжности системы крепления к раме УАЗ (через силовые проушины или сцепное устройство), мощности двигателя и передаточного числа пониженной передачи, а также угла резания и плотности самого грунта. Необходимо предусмотреть запас прочности минимум 20-30% от расчётных значений.

Ключевые параметры для расчёта нагрузки

Основные критерии при определении максимально допустимого веса грунта:

- Плотность грунта:

- Песок сухой: ~1500 кг/м³

- Суглинок: ~1700 кг/м³

- Глина влажная: ~2000 кг/м³

- Объём ковша: Определяется геометрией отвала (ширина × высота × коэффициент заполнения). Для стандартных самодельных конструкций на УАЗ редко превышает 0.25-0.4 м³.

- Ограничения по технике:

- Максимальная нагрузка на переднюю ось УАЗ (указана в техпаспорте)

- Крутящий момент на пониженной передаче

- Прочность штатных точек крепления (буксирные петли, сцепка)

Пример расчёта для отвала 1000×400 мм с заполнением 70% суглинком:

| Объём грунта (м³) | Ширина × Высота × Коэфф. = 1.0 м × 0.4 м × 0.7 = 0.28 м³ |

| Вес грунта (кг) | Объём × Плотность = 0.28 м³ × 1700 кг/м³ ≈ 480 кг |

| Рекомендуемый предел с запасом 25% | 480 кг × 0.75 ≈ 360 кг |

При эксплуатации обязательно контролируйте уровень заполнения ковша и избегайте попыток перемещать мокрый грунт или слежавшиеся тяжёлые массы без предварительного рыхления. Регулярно проверяйте состояние сварных швов и креплений после интенсивной работы.

Регулировка угла резания для разных типов работ

Угол резания (атаки) отвала критично влияет на эффективность и нагрузку на технику. Неправильная установка приводит либо к проскальзыванию ножа по поверхности, либо к избыточному заглублению с риском повреждения рамы УАЗ. Самодельные конструкции обычно позволяют менять угол через систему отверстий в кронштейнах крепления или регулировочных тягах.

Регулировка осуществляется изменением положения нижних точек крепления отвала к раме или длины верхних тяг стабилизации. Для фиксации используются пальцы и шплинты. Работы выполняются на ровной площадке при опущенном отвале.

Оптимальные углы для распространенных задач

| Тип работы | Угол резания | Особенности настройки |

|---|---|---|

| Свежий рыхлый снег | 60°-70° | Максимальный угол для отбрасывания, снижает нагрузку на двигатель |

| Мокрый снег/наст | 45°-55° | Компромисс для предотвращения зарывания |

| Песок/сыпучий грунт | 35°-40° | Минимизация сопротивления при волочении материала |

| Гравий/уплотненная земля | 25°-30° | Острый угол для срезания пластов, требует контроля заглубления |

Ключевые рекомендации:

- Проверяйте параллельность ножа земле после регулировки

- Увеличивайте угол при работе на высоких скоростях

- Используйте защитные шплинты вместо болтов в регулировочных узлах

Экспериментируйте в пределах указанных диапазонов, учитывая мощность конкретного УАЗ и состояние грунта. При работе с твердыми материалами обязательно уменьшайте скорость движения и угол атаки для защиты элементов конструкции.

Обслуживание отвала в процессе использования

Регулярное обслуживание отвала критически важно для сохранения его функциональности и предотвращения преждевременного износа. Пренебрежение плановыми процедурами ведет к деформациям металла, поломкам креплений и снижению эффективности уборки снега.

Основные операции включают визуальный контроль целостности конструкции, проверку крепежных элементов, обработку антикоррозийными составами и своевременную замену расходных компонентов. Все работы проводятся при отключенной гидравлике и заглушенном двигателе УАЗ.

Ключевые процедуры обслуживания

Обязательные мероприятия после каждого использования:

- Очистка поверхности от снега, льда и реагентов щеткой или водой под давлением

- Контроль состояния ножа: проверка равномерности износа режущей кромки

- Диагностика сварных швов на отсутствие трещин в местах соединения кронштейнов

Техническое обслуживание с периодичностью 10-15 рабочих циклов:

- Затяжка болтовых соединений рамы и креплений к кузову УАЗ

- Смазка шарниров поворотного механизма и подъемных рычагов Литолом-24

- Проверка целостности гидрошлангов и фитингов при гидравлическом управлении

График сезонного обслуживания:

| Этап | Действия |

| Перед сезоном | Антикоррозийная обработка внутренних полостей, замена деформированного ножа |

| После сезона | Демонтаж для хранения, полная дегидратация гидросистемы, консервация металла |

Особое внимание уделяйте состоянию усиливающих ребер в зоне максимальной нагрузки – микротрещины в этих местах требуют немедленного ремонта. При длительном простое фиксируйте отвал в приподнятом положении для исключения деформации толкающих элементов.

Хранение отвала в межсезонье

После завершения зимнего сезона тщательно очистите металлические поверхности от соли, грязи и технических жидкостей. Используйте мойку высокого давления, металлические щетки и обезжириватель, уделяя особое внимание шарнирным соединениям, гидроцилиндрам и местам сварных швов. Полное удаление коррозионных агентов критично для сохранения целостности конструкции.

Перед консервацией обработайте все элементы преобразователем ржавчины и нанесите защитное покрытие: подойдет густая консистентная смазка для шарниров, гидравлическое масло для штоков цилиндров и антикоррозионный спрей для стальных поверхностей. Дополнительно покрасьте поврежденные участки грунт-эмалью по металлу для восстановления лакокрасочного слоя.

Оптимальные условия размещения

- Сухое помещение с вентиляцией (гараж, сарай, под навесом)

- Горизонтальное положение на деревянных поддонах

- Защита от прямых солнечных лучей брезентом

- Изоляция от контакта с землей (минимум 15 см просвета)

Обязательные контрольные точки при консервации:

| Узел | Действия |

| Гидроцилиндры | Уберите в выдвинутом положении, смажьте штоки |

| Крепежные элементы | Покройте графитовой смазкой, заверните в промасленную бумагу |

| Режущая кромка | Заточите и обработайте ингибитором коррозии |

Раз в 2 месяца проводите ревизию: проверяйте целостность покрытия, состояние сварных швов, отсутствие деформаций. При выявлении следов коррозии немедленно зачищайте поврежденные участки и наносите защитный состав. Хранение в подвешенном состоянии на стене гаража с помощью кронштейнов существенно снижает риск деформации рамы.

Список источников

При разработке самодельного отвала для УАЗ критически важна проверенная техническая информация. Достоверные чертежи и расчеты гарантируют безопасность конструкции и корректную интеграцию с шасси автомобиля.

Основой для материалов послужили специализированные технические ресурсы, профильные издания и практический опыт энтузиастов. Особое внимание уделялось источникам с детализированными схемами и технологическими рекомендациями.

Ключевые информационные ресурсы

- Профильные автомобильные форумы (разделы по тюнингу УАЗ: UAZ Patriot Club, УАЗовод)

- Технические руководства по конструкции штатных систем крепления УАЗ

- Видеоинструкции с пошаговой сборкой самодельных отвалов

- Архивы журналов "За рулём" и "4х4 Club" с кейсами переоборудования

- Чертежные базы для сельхозтехники (кинематика шарниров)

- Патентная документация на снегоуборочное оборудование

- Методические пособия по расчету металлоконструкций