Самодельный стробоскоп для установки зажигания

Статья обновлена: 28.02.2026

Точная настройка угла опережения зажигания критична для стабильной работы двигателя и экономии топлива.

Стробоскоп остаётся незаменимым инструментом для этой задачи, визуализируя метки на шкивах в движении.

Собрать эффективный стробоскоп самостоятельно – реальная задача даже для начинающих автоэнтузиастов.

Самодельные устройства на базе светодиодов и простых радиодеталей успешно заменяют заводские аналоги.

В статье рассмотрены проверенные схемы и практические нюансы создания прибора для точной установки зажигания.

Необходимые электронные компоненты для самодельного устройства

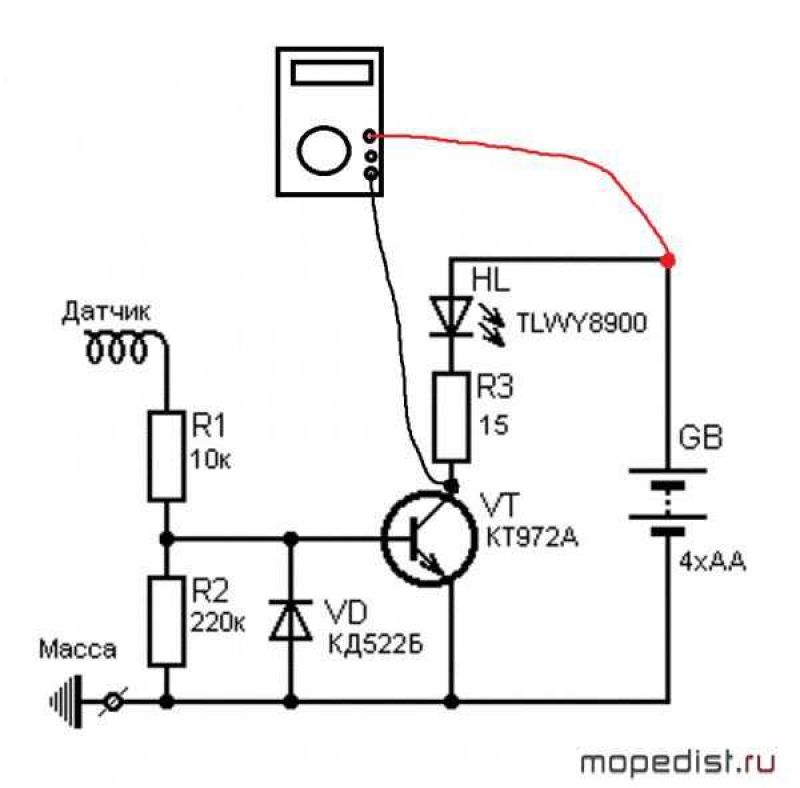

Сборка стробоскопа требует базового набора электронных компонентов, большинство из которых доступны в радиомагазинах или могут быть извлечены из старых устройств. Основная схема строится вокруг таймера и силового ключа для управления источником света.

Критически важно подбирать компоненты с соответствующими параметрами напряжения и тока, особенно при работе с автомобильной сетью 12В. Рекомендуется проверять характеристики перед пайкой.

Список необходимых компонентов

- Микросхема NE555 - таймер для генерации импульсов (аналог: КР1006ВИ1)

- Мощный светодиод - 1-5Вт с фокусирующей линзой (белый/синий) или ксеноновая лампа

- MOSFET-транзистор - IRFZ44N, IRL3705 или аналоги (ток >5А)

- Резисторы:

- 470 Ом - 2 шт (ограничение тока)

- 10 кОм - 1 шт (задание частоты)

- 100 кОм - 1 шт (подстройка длительности)

- Конденсаторы:

- Электролитический 100-470 мкФ × 16В

- Керамический 0.1 мкФ - 2 шт

- Диоды:

- 1N4007 - защита от обратного напряжения

- 1N4148 - формирование импульсов

- Потенциометр 100 кОм - регулировка длительности вспышки

- Дающий провод - экранированный кабель с зажимом "крокодил"

| Дополнительно | Назначение |

|---|---|

| Теплоотвод | Для транзистора и светодиода |

| Монтажная плата | Размером ~5×7 см |

| Корпус | Пластиковый с отверстием под светодиод |

Выбор мощного светодиода для стробоскопического эффекта

Яркость светодиода критична для стробоскопа – особенно при работе на солнечном свете или в ярко освещённом гараже. Слабый светодиод не создаст чёткой метки на маховике, что сделает регулировку зажигания неточной или вовсе невозможной.

Минимально допустимая мощность – 1 Вт, но оптимальными считаются светодиоды от 3 Вт и выше. Обращайте внимание не только на мощность, но и на световой поток (измеряется в люменах), цветовую температуру и угол рассеивания пучка света.

Ключевые параметры и рекомендации

Основные характеристики для сравнения:

- Световой поток: Не менее 200 лм. Чем выше значение – тем ярче вспышка.

- Цветовая температура: Лучше выбирать холодный белый свет (5000-6500K) – он контрастнее воспринимается глазом на фоне двигателя.

- Угол рассеивания: 15-30 градусов. Узкий луч меньше рассеивается и точнее освещает метку.

- Рабочее напряжение/ток: Должны соответствовать схеме управления (обычно 3-3.5В, ток 700-1000 мА).

Обязательные требования:

- Наличие алюминиевой звезды или керамической подложки для эффективного отвода тепла.

- Защита от переполюсовки (встроенный диод или внешняя схема).

- Использование оптической линзы для фокусировки луча на метке шкива/маховика.

| Тип светодиода | Мощность (Вт) | Световой поток (лм) | Применимость |

|---|---|---|---|

| 1W (например, 5730) | 1 | 100-120 | Только для затемнённых помещений |

| 3W (CREE XP-E) | 3 | 250-350 | Универсальный вариант |

| 5W (Luminus SST-10) | 5 | 500-600 | Максимальная видимость даже на солнце |

Важно: Никогда не подключайте мощный светодиод напрямую к источнику импульсов! Обязательно используйте драйвер или токоограничивающий резистор, рассчитанный на рабочий ток диода. Перегрев сокращает срок службы в разы.

Подбор фотодатчика для считывания искры со свечи

Ключевая задача фотодатчика – обнаружение момента искрообразования с минимальной задержкой. Для этого он должен реагировать на интенсивную вспышку ультрафиолетового (УФ) и видимого света, сопровождающую электрический разряд между электродами свечи зажигания. Оптимальным решением является применение специализированных УФ-чувствительных элементов, так как искра генерирует значительное излучение в этом спектре, что снижает влияние помех от фонового освещения.

При выборе конкретной модели датчика критичны три параметра: спектральная чувствительность, быстродействие и конструктивное исполнение. Компонент обязан охватывать диапазон 190-400 нм (УФ-А и УФ-В), иметь время отклика не более 1-5 микросекунд для точной фиксации начала разряда и обладать компактным корпусом, позволяющим разместить его вблизи свечи или на высоковольтном проводе. Необходимо обеспечить защиту от паразитной засветки и электромагнитных наводок системы зажигания.

Популярные типы фотодатчиков

- Фотодиоды: Кремниевые (Si) с УФ-фильтром или специализированные арсенид-галлиевые (GaAs). Требуют усилительного каскада из-за слабого сигнала.

- Фототранзисторы: Готовые решения типа TEPT5600 (восприимчивы к видимому свету и УФ). Проще в интеграции, но менее быстрые, чем фотодиоды.

- УФ-сенсоры: Специализированные компоненты (например, GUVA-S12SD). Обладают высокой избирательностью к УФ-излучению, минимально реагируют на видимый свет.

| Тип датчика | Скорость реакции | УФ-чувствительность | Сложность подключения |

|---|---|---|---|

| Фотодиод (Si с фильтром) | Очень высокая (<1 мкс) | Средняя (зависит от фильтра) | Высокая (нужен ОУ) |

| Фототранзистор (TEPT5600) | Средняя (~5 мкс) | Низкая/Средняя | Низкая |

| Специализированный УФ-сенсор | Высокая (~2 мкс) | Очень высокая | Средняя |

Для монтажа критично обеспечить надежную светоизоляцию зоны между датчиком и свечой. Используйте термостойкую черную трубку (например, из силикона) или экранированный корпус, плотно облегающий свечной колодец или ВВ-провод. Это исключит ложные срабатывания от света ламп стробоскопа или солнца. Электрическая развязка (оптопара или трансформатор) в цепи сигнала датчика обязательна для защиты схемы синхронизации от высоковольтных помех.

При настройке проверьте реакцию датчика на искру в условиях реального двигателя. Отрегулируйте усиление сигнала или положение сенсора так, чтобы схема обработки стабильно формировала импульс синхронизации только в момент разряда свечи, игнорируя посторонние засветки и электромагнитные помехи. Корректная работа фотодатчика – основа точного срабатывания самодельного стробоскопа.

Критерии выбора источника питания (батарейки/аккумулятор)

Основной параметр – требуемое напряжение схемы стробоскопа. Большинство самодельных конструкций работают от 9-12В, но встречаются варианты на 4.5В или 6В. Используйте мультиметр для точного замера выходного напряжения вашей сборки перед подключением источника. Превышение вольтажа выведет светодиоды или электронные компоненты из строя.

Учитывайте потребляемый ток при работе: светодиодные стробоскопы обычно "тянут" 100-500мА, ламповые – до 1-2А. Суммарное энергопотребление за время настройки (15-30 минут) должно укладываться в ёмкость выбранного источника. Заранее проверьте, способен ли аккумулятор или батарейный блок обеспечить нужный ток без просадки напряжения.

Ключевые характеристики источников

- Тип питания:

- Аккумуляторы (Li-ion, Ni-MH) – оптимальны для частого использования: перезаряжаемы, стабильное напряжение до разряда.

- Батарейки (АА, ААА, "Крона") – подходят для разовых применений; алкалиновые дешевле, солевые не рекомендуются из-за малого тока.

- Ёмкость (мАч): Рассчитывайте минимальную: (потребляемый ток [А] × время работы [ч]) × 120%. Для тока 300мА и 0.5ч работы: 0.3А × 0.5ч × 1.2 = 180мАч.

- Габариты и вес: Компактные блоки (напр., от Power Bank) удобнее громоздких АКБ. Убедитесь, что корпус стробоскопа вмещает источник.

- Разъёмы подключения: Совпадение полярности и типа коннектора (клеммы "крокодил", DC-джек, USB) критично во избежание короткого замыкания.

| Тип источника | Напряжение (В) | Типовой ток (А) | Плюсы | Минусы |

|---|---|---|---|---|

| Аккумулятор 18650 (Li-ion) | 3.7 (11.1В в 3S) | до 5 | Высокая ёмкость, перезарядка | Требует BMS-контроллера |

| "Крона" (батарейка) | 9 | 0.1-0.2 | Компактность, доступность | Малая ёмкость, дороговизна |

| Power Bank (USB) | 5 | 1-2.4 | Стабильность, защита от КЗ | Требует понижающего преобразователя |

| Свинцовый АКБ (мото) | 12 | 10+ | Высокая мощность | Большой вес, риск перегрева |

Безопасность: При работе с литиевыми АКБ обязательна защита от переразряда/перезаряда. Для мощных схем (>1А) исключите тонкие провода – они перегреются. Фиксируйте контакты изолентой для предотвращения случайного отключения во время регулировки зажигания.

Расчёт сопротивлений для светодиодной цепи

Для защиты светодиодов от перегорания в стробоскопе последовательно с каждым элементом устанавливается гасящий резистор. Его сопротивление рассчитывается по формуле: R = (Uпит - ULED) / ILED, где Uпит – напряжение питания схемы (обычно 12В от АКБ автомобиля), ULED – падение напряжения на светодиоде, ILED – номинальный ток светодиода.

Типовые параметры мощных светодиодов: ULED = 2.8-3.5В (зависит от цвета кристалла), ILED = 20-30мА. При параллельном подключении группы светодиодов расчёт ведётся для каждой цепи отдельно! Упрощённая схема подключения с резисторами:

- Определите характеристики светодиодов (ток и напряжение) по datasheet

- Рассчитайте сопротивление:

- Пример: Uпит = 12В, ULED = 3В, ILED = 25мА

- R = (12В - 3В) / 0.025А = 360 Ом

- Подберите ближайший стандартный номинал резистора (в примере – 360 Ом или 390 Ом)

| Компонент | Типовые значения |

| Uпит | 12-14.4В (бортовая сеть авто) |

| ULED (красный) | 1.8-2.2В |

| ULED (синий/белый) | 2.8-3.5В |

| ILED (5мм) | 20мА |

| ILED (SMD 5730) | 150мА |

Важно: при использовании нескольких светодиодов нельзя подключать их к одному резистору последовательно при питании от 12В! Для цепочки из трёх белых светодиодов (3.5В × 3 = 10.5В) минимальное Uпит должно быть выше 10.5В + 20% запаса.

Требования к проводке и качеству пайки соединений

Проводка стробоскопа должна обеспечивать минимальное сопротивление и надежную изоляцию во избежание коротких замыканий и помех в работе прибора. Используйте многожильные медные провода сечением не менее 0,75 мм² для силовых цепей (питание, датчик) и экранированный кабель для сигнальных линий (например, подключения к катушке зажигания). Длина проводов должна быть достаточной для комфортной работы, но без избытка – излишки создают риск захвата движущимися частями двигателя.

Все соединения выполняются методом пайки с обязательной последующей изоляцией термоусадкой или изолентой. Клеммные колодки и скрутки недопустимы из-за высокого риска окисления контактов и вибрационных нагрузок в подкапотном пространстве. Особое внимание уделите точкам подключения к датчику Холла/индуктивному датчику и контактам питания – некачественная коммутация здесь приведет к сбоям в синхронизации вспышек.

Ключевые требования к пайке:

- Подготовка поверхностей: Зачистите концы проводов и контактные площадки от окислов с помощью мелкой наждачной бумаги или специального раствора.

- Используемый припой и флюс: Применяйте оловянно-свинцовый припой (ПОС-60) и нейтральный флюс (канифоль, спирто-канифольный состав). Агрессивные кислотные флюсы запрещены – они вызывают коррозию.

- Качество соединения: Пайка должна быть гладкой, без капель и наплывов. Припой должен равномерно покрывать место контакта, образуя блестящую поверхность без трещин. Холодная пайка (матово-серая поверхность) недопустима.

- Механическая фиксация: Перед пайкой обеспечьте надежную механическую фиксацию провода и контакта (например, скруткой или обмоткой вокруг вывода). Пайка не должна быть единственным элементом, удерживающим провод.

Последствия некачественной проводки и пайки:

- Прерывистая работа стробоскопа (мерцание, пропуск вспышек).

- Ложные срабатывания или полное отсутствие синхронизации.

- Перегрев точек соединения, оплавление изоляции.

- Выход из строя компонентов схемы из-за короткого замыкания.

Собираем корпус: варианты материалов и размеров

Корпус стробоскопа защищает электронные компоненты от пыли, влаги и механических повреждений, обеспечивая безопасность пользователя. Он должен быть компактным для удобного размещения в руке, легким и обладать достаточной прочностью для работы в условиях гаража.

При выборе материала учитывайте доступность, простоту обработки и устойчивость к температуре и вибрациям. Оптимальные габариты определяются размерами платы, источника питания и светодиода, но обычно не превышают 100-150 мм в длину и 60-80 мм в ширину.

Распространенные материалы для корпуса

- Пластиковые коробки (например, для электромонтажа): легкие, дешевые, влагозащищенные, но могут деформироваться от нагрева.

- Алюминиевые профили/кожухи: отлично рассеивают тепло, прочные, но требуют изоляции контактов от стенок.

- 3D-печатные корпуса: позволяют создать индивидуальную форму с точными посадочными местами под компоненты.

- Корпуса от бытовых приборов (фонариков, блоков питания): бюджетный вариант, требующий адаптации под плату.

| Компонент | Рекомендуемый зазор |

|---|---|

| Плата управления | 5-10 мм от стенок |

| Аккумулятор/батарея | 3-5 мм (с учетом термоизоляции) |

| Светодиодная лампа | Изолированный отсек, минимум 15 мм до других элементов |

Обязательные элементы конструкции: вентиляционные отверстия при использовании мощных светодиодов, резиновые уплотнители для кнопок, проушины или клипсы для крепления датчика на свече. Избегайте глухих металлических корпусов без терморазрывов – они создают «парниковый эффект» для электроники.

Экранирование провода датчика от помех автомобиля

Помехи от системы зажигания и электрооборудования автомобиля вызывают ложные срабатывания стробоскопа, искажая показания. Экран коаксиального кабеля выполняет роль барьера, отражающего электромагнитные наводки. При отсутствии заводского экранированного провода необходимо самостоятельно обеспечить защиту сигнального кабеля датчика.

Эффективное экранирование достигается при полном покрытии сигнальной жилы проводящим слоем с последующим его заземлением. Неэкранированный провод действует как антенна, улавливая паразитные импульсы от катушки зажигания, генератора или форсунок, что приводит к хаотичному миганию лампы стробоскопа и невозможности точной установки УОЗ.

Способы экранирования

- Использование коаксиального кабеля: Замените стандартный провод на телевизионный (RG-6) или радиотехнический (РК-75) кабель. Центральная жила подключается к зажиму датчика, оплётка – к массе автомобиля.

- Экранирующая оплётка: Наденьте металлическую тканую оплётку на существующий сигнальный провод, зафиксируйте хомутами и подключите к кузову авто через клемму.

- Фольгированная изоляция: Оберните провод алюминиевой фольгой, предварительно проложив вдоль него оголённый медный провод для контакта. Медный провод и фольгу соедините с массой.

Критичные правила монтажа

- Заземление экрана выполняется только со стороны стробоскопа во избежание контуров тока.

- Точка подключения к массе должна иметь чистый металлический контакт с кузовом (очистите краску!).

- Избегайте параллельной прокладки с высоковольтными проводами – расстояние не менее 15 см.

- Минимизируйте длину незащищённых участков кабеля возле датчика и прибора.

| Материал экрана | Эффективность | Сложность монтажа |

|---|---|---|

| Готовая коаксиальная оплётка (RG-6) | Высокая | Низкая |

| Металлизированная тканевая оплётка | Средняя | Средняя |

| Алюминиевая фольга | Низкая (требует доп. провода) | Высокая |

Корректное экранирование устраняет "двоение" метки на шкиве и обеспечивает стабильную работу самодельного стробоскопа даже при наличии мощных помех. Проверку проводят на заведённом двигателе: лампа должна мигать строго в момент искрообразования в контролируемом цилиндре без произвольных вспышек.

Подготовка монтажной платы: разметка отверстий

Перенесите схему расположения компонентов на поверхность текстолита, используя копировальную бумагу или маркер для печатных плат. Четко обозначьте центры будущих отверстий под выводы радиодеталей, крепежные элементы и разъемы питания. Особое внимание уделите позициям светодиодов, кнопок и потенциометра – их ошибочное размещение нарушит эргономику прибора.

Проверьте соответствие разметки принципиальной схеме и габаритам корпуса стробоскопа. Убедитесь, что между соседними точками сверления соблюдено минимальное расстояние 2-3 мм для исключения замыканий дорожек. Дублируйте критичные метки кернером – это предотвратит соскальзывание сверла при обработке.

Технологические требования

- Диаметры отверстий: выводы компонентов – 0.8-1 мм, крепеж – 3 мм, светодиоды – 5-6 мм

- Точность позиционирования: допустимое отклонение ≤ 0.2 мм

- Контроль перпендикулярности: используйте сверлильный станок или направляющую втулку

| Тип элемента | Кол-во отверстий | Особенности |

| Микросхемы | 8-16 | Группировка с шагом 2.54 мм |

| Разъем питания | 2-3 | Усиление металлическими втулками |

| Корпусные элементы | 4+ | Сверление после травления платы |

После завершения разметки обязательно сверьтесь с монтажной схемой. Ошибки на этом этапе приведут к необходимости переделывать плату. Удалите остатки маркера спиртом до начала сверления – это обеспечит визуальный контроль процесса.

Паяем компоненты по принципиальной схеме

Подготовьте все радиодетали согласно схеме, мультиметром проверьте их исправность – особое внимание уделите полярности светодиодов, конденсаторов и микросхемы. Обезжирьте контакты платы и выводы компонентов спиртом или растворителем, залудите их тонким слоем припоя для упрощения дальнейшего монтажа.

Начинайте пайку с самых низких элементов: резисторов, диодов и перемычек. Фиксируйте детали в отверстиях текстолита, слегка разводя выводы наружу для предотвращения выпадения. Подавайте припой к месту соединения паяльником (мощность 25-40 Вт, температура ~300°C) не дольше 2-3 секунд, избегая перегрева. Формируйте аккуратную «горку» припоя без замыканий соседних дорожек.

Критичные этапы сборки

При монтаже NE555 и светодиодов строго соблюдайте ключи на корпусе (точка у вывода 1, срез у микросхемы; анодная ножка LED длиннее). Последовательность установки:

- Резисторы и керамические конденсаторы

- Электролитические конденсаторы (минус к помеченной площадке)

- Диоды 1N4007 (полоса к катоду)

- Разъемы и переключатели

- Микросхема в панель (ориентируйте вырезом)

- Светодиоды (анод через резистор к + питания)

Контрольные замеры после пайки:

- Короткое замыкание между линиями питания (+9V и GND)

- Сопротивление на входе цепи (должно соответствовать номиналу токоограничивающих резисторов)

- Напряжение на выводе 3 NE555 при включении (~9V импульсов)

| Компонент | Ошибка монтажа | Последствие |

| NE555 | Перепутаны выводы 2 и 6 | Нет генерации импульсов |

| Светодиод | Обратная полярность | Не светит, перегрев |

| Конденсатор C1 | Заниженная емкость | Нестабильная частота вспышек |

Промойте плату изопропиловым спиртом для удаления флюса, визуально проверьте пайки под лупой – шарики припоя и микротрещины недопустимы. Избегайте параллельного расположения высокочастотных цепей и проводов датчика для исключения помех.

Изготовление зажима датчика для свечного провода

Зажим датчика обеспечивает надежный съем высоковольтного импульса со свечного провода без нарушения его целостности. Конструктивно он представляет собой магнитопровод с индукционной катушкой, фиксируемый на проводе пружинным механизмом. От качества изготовления этого узла напрямую зависит стабильность работы стробоскопа.

Для создания зажима потребуются доступные материалы: ферритовое кольцо (внешний диаметр 15-20 мм), медный эмалированный провод диаметром 0,1-0,3 мм, пружина от прищепки или канцелярского зажима, изоляционная термоусадка, двухжильный экранированный кабель длиной 1-1,5 м. Из инструментов необходимы кусачки, паяльник, мультиметр и нож.

Пошаговая сборка

- Намотайте 50-70 витков медного провода на ферритовое кольцо, оставив выводы длиной 5 см. Фиксируйте витки каплей клея

- Зачистите выводы катушки и припаяйте их к экранированному кабелю (центральная жила – сигнал, оплетка – земля)

- Установите кольцо с катушкой между половинками пружинного зажима, обеспечив плотное прилегание магнитопровода при сжатии

- Наденьте термоусадку на места пайки и зоны контакта металлических деталей зажима

- Проверьте индуктивность катушки мультиметром (оптимально 3-10 мГн) и отсутствие короткого замыкания

Важно: Зазор между половинками зажима должен обеспечивать плотный охват провода без передавливания изоляции. Для защиты от помех экран кабеля подключается к "массе" схемы стробоскопа. Готовый датчик тестируют на работающем двигателе по стабильности вспышек лампы.

Варианты крепления светодиода в корпусе

Надёжная фиксация светодиода критична для точной работы стробоскопа. Неправильное крепление приводит к смещению светового потока и погрешностям при установке зажигания. Выбор метода зависит от конструкции корпуса, доступных материалов и требуемой прочности соединения.

Основные варианты реализуются без специализированного инструмента. Рассмотрим проверенные способы, учитывающие вибрации и нагрев элементов. Каждый метод имеет особенности монтажа и эксплуатационные ограничения.

Популярные методы фиксации

| Способ | Технология | Преимущества/Недостатки |

|---|---|---|

| Термоклей | Нанесение расплава вокруг основания светодиода | Быстрота, доступность. Не устойчив к высоким температурам |

| Эпоксидная смола | Заливка компаундом в посадочное отверстие | Виброустойчивость, герметизация. Сложный демонтаж |

| Резьбовая втулка | Использование переходной гильзы с гайкой | Прочность, замена диода без демонтажа. Требует точного сверления |

| Обжимная цанга | Фиксация пластиковым хомутом через отверстия в корпусе | Универсальность, демпфирование вибраций. Низкая эстетика |

Для металлических корпусов предпочтительны механические крепления: резьбовые втулки или скобы из жести. В пластиковых конструкциях эффективны клеевые методы с дополнительной страховкой кабеля стяжкой. Избегайте прямого контакта клея с линзой светодиода – это вызывает помутнение оптики.

Организация питания: клеммы и выключатель

Надёжное подключение к источнику питания – критически важный аспект работы стробоскопа. Используйте зажимы типа "крокодил" с усиленной изоляцией и сечением провода не менее 1.5 мм² для прямого соединения с клеммами аккумулятора. Красный зажим крепится на плюсовую клемму АКБ, чёрный – на массу автомобиля (кузов или минусовую клемму). Обязательно зачищайте контактные поверхности перед подключением для минимизации сопротивления.

В разрыв плюсового провода монтируется выключатель для оперативного управления прибором без отсоединения клемм. Выбирайте тумблер или кнопку с токовым номиналом от 3А, рассчитанные на напряжение 12В. Корпус выключателя должен иметь влагозащиту – оптимально разместить его на рукоятке прибора или корпусе стробоскопа. Проводку внутри устройства фиксируйте термоусадкой или стяжками, исключая перегибы и натяжение.

Критерии выбора компонентов

- Клеммы: Медные зажимы с зубчатой губкой, длиной от 40 мм

- Изоляция проводов: Термостойкий ПВХ (маркировка KG или SİF)

- Выключатель: IP54 с подпружиненными контактами

- Защита: Предохранитель на 5А в 10 см от плюсовой клеммы АКБ

| Компонент | Рекомендуемые параметры | Ошибки монтажа |

|---|---|---|

| Провода питания | Длина 1.5 м, двойная изоляция | Соединение скруткой вместо пайки |

| Выключатель | Ножной тип с фиксацией | Установка в минусовой цепи |

| Крепление | Дюралевые хомуты | Пережим проводов корпусом |

Правильная полярность при подключении элементов

Соблюдение полярности при сборке стробоскопа критически важно для безопасности и работоспособности устройства. Неправильное подключение компонентов вызывает мгновенный выход из строя светодиодов, транзисторов или микросхем, а в отдельных случаях может привести к вздутию конденсаторов и возгоранию.

Особое внимание уделите компонентам с чётко выраженной полярностью: светодиодам, электролитическим конденсаторам, диодам и транзисторам. Резисторы, керамические конденсаторы и индуктивные элементы не требуют соблюдения полярности, но их номиналы должны соответствовать схеме.

Ключевые компоненты и требования к подключению

| Компонент | Полярность | Маркировка |

|---|---|---|

| Светодиод | Обязательна | Катод (-): короткий вывод/срез на корпусе |

| Электролитический конденсатор | Обязательна | Минус (-): светлая полоса с обозначениями |

| Диоды | Обязательна | Катод (-): полоса на корпусе |

| Транзисторы | Обязательна | Распиновка: Коллектор-База-Эмиттер |

| Микросхемы | Обязательна | Ключ-точка у первого вывода |

При подключении к автомобильному аккумулятору: красный провод стробоскопа соединяется с плюсовой клеммой АКБ, чёрный – с массой (кузов или минусовая клемма). Инвертирование проводов питания вызывает короткое замыкание и разрушение электронных компонентов.

Перед первым включением дважды проверьте соответствие полярности на монтажной плате со схемой. Используйте тестер для прозвонки цепей. При работе с конденсаторами большой ёмкости предварительно разряжайте их резистором 10-20 кОм.

Изоляция платы внутри корпуса от коротких замыканий

После размещения платы в корпусе необходимо исключить контакт токопроводящих элементов с металлическими частями корпуса или крепежом. Даже небольшое смещение при вибрации или случайное касание выводов компонентов к стенкам может вызвать короткое замыкание, повреждение схемы или ложные срабатывания. Особое внимание уделите участкам с высоким напряжением – цепи питания и силовым транзисторам.

Используйте диэлектрические прокладки под плату, если корпус металлический. Обрежьте излишки длинных выводов компонентов со стороны пайки, выступающие острые концы проводов аккуратно загните или заизолируйте термоусадкой. Проверьте отсутствие металлической стружки, капель припоя или обрезков проводов внутри корпуса – они могут замкнуть дорожки при встряхивании.

Основные методы изоляции

- Диэлектрические подставки: пластиковые стойки или силиконовые прокладки между платой и корпусом, фиксируемые винтами через изолирующие втулки.

- Термоусадка: нанесение на ножки разъемов, клеммники и выступающие выводы компонентов (конденсаторы, транзисторы).

- Изолента или Kapton-лента: оклейка участков платы с открытыми дорожками, прилегающих к корпусу.

- Заливочные компаунды: однокомпонентные силиконовые герметики для создания защитного слоя (применяйте точечно, избегая перегрева компонентов).

Важно: Перед финальной сборкой проведите тест мультиметром в режиме прозвонки между металлическими частями корпуса и точками цепи +5V/GND на плате. Отсутствие звукового сигнала подтвердит отсутствие короткого замыкания.

Тестирование цепи на работоспособность без нагрузки

Проверка цепи стробоскопа без подключения к двигателю исключает риски повреждения оборудования и позволяет локализовать неисправности на раннем этапе. Основное внимание уделяется целостности проводки, корректности работы генератора импульсов и реакции светодиодного модуля на сигнал.

Для тестирования потребуется мультиметр, контрольный источник питания (например, аккумулятор 9-12В) и нагрузочный резистор (500 Ом). Имитация работы системы зажигания создаётся путём подачи импульсов на датчик стробоскопа через простую тестовую схему.

Порядок диагностики компонентов

Выполните проверку по ключевым точкам цепи:

- Питание

- Подключите клеммы к источнику напряжения

- Замерьте мультиметром ток холостого хода (должен соответствовать паспортным 20-50мА)

- Генератор импульсов

- Подайте на вход датчика тестовый сигнал через резистор 1кОм

- Контролируйте осциллографом или мультиметром выходное напряжение (минимум 3-5В при длительности 1-2мс)

- Световой модуль

- Направьте датчик на работающий светодиод фонарика

- Убедитесь в синхронных вспышках при срабатывании триггера

Критические параметры для оценки:

| Компонент | Нормальные показатели | Признак неисправности |

|---|---|---|

| Силовой кабель | Сопротивление < 0.5 Ом | Обрыв или КЗ при изгибе |

| Вход датчика | Импеданс 1-10 МОм | Отсутствие реакции на тестовый сигнал |

| Светодиод | Яркая вспышка 100-500 мкс | Тусклое свечение или мерцание |

При несоответствии параметров проверьте пайку контактов и отсутствие перегрева компонентов. Короткое замыкание в выходном каскаде проявляется чрезмерным нагревом транзисторов даже без нагрузки.

Калибровка чувствительности фотодатчика

Калибровка начинается с подключения питания схемы при выключенном двигателе. Направьте фотодатчик на контрольный источник света (например, настольную лампу) и медленно вращайте подстроечный резистор чувствительности по часовой стрелке до момента срабатывания светодиода стробоскопа. После этого верните регулятор на 10-15° против часовой стрелки – это установит порог срабатывания чуть ниже критического уровня.

Для финальной проверки выполните тест в рабочих условиях: запустите двигатель и направьте датчик на метку маховика. Если стробоскоп стабильно освещает метку без ложных срабатываний от фонового света, калибровка успешна. При необходимости проведите микрорегулировку резистором непосредственно во время работы мотора.

Рекомендации по настройке

Типичные проблемы и решения:

| Симптом | Причина | Корректировка |

|---|---|---|

| Ложные срабатывания | Избыточная чувствительность | Уменьшить сопротивление резистора |

| Нестабильное свечение | Переменное освещение | Установить светозащитную трубку на датчик |

| Отсутствие реакции | Слабый сигнал | Увеличить чувствительность, проверить чистоту метки |

Критические факторы успешной калибровки:

- Использование матовой белой метки диаметром 3-5 мм

- Защита фотодатчика от вибраций при работе двигателя

- Предварительная очистка смотрового окна маховика

При работе в солнечных условиях рекомендуется изготовить простой экран из картона или пластика, закрепленный на датчике. Это исключит влияние боковой засветки и повысит стабильность показаний.

Проверка частоты вспышек на холостых оборотах

Запустите двигатель и дайте ему прогреться до рабочей температуры, контролируя стабильность холостого хода по тахометру. Убедитесь, что самодельный стробоскоп подключен к источнику питания и высоковольтному проводу первого цилиндра согласно схеме сборки.

Направьте световой луч стробоскопа на метки ГРМ, расположенные на шкиве коленвала и корпусе двигателя. При стабильных холостых оборотах (обычно 750-950 об/мин) метка на вращающемся шкиве должна визуально "замирать" под неподвижной указательной меткой. Фиксируйте положение совмещения меток для последующего сравнения.

Критерии корректной работы

- Стабильность свечения: вспышки должны происходить равномерно, без пропусков или хаотичных мерцаний

- Четкость метки: "замершая" метка на шкиве обязана сохранять резкие очертания

- Синхронность: отсутствие смещения метки в течение 30-60 секунд наблюдения

| Проблема | Возможная причина | Проверка |

|---|---|---|

| Дрожание метки | Нестабильные обороты | Контроль тахометра, чистка РХХ |

| Тусклые вспышки | Слабый сигнал с датчика | Проверка обжима контактов |

| Полное отсутствие свечения | Обрыв цепи питания | Тестером проверить 12V на клеммах |

При отклонениях проверьте надежность контактов в цепи датчика и состояние изоляции высоковольтных проводов. Помните: точность показаний самодельного устройства напрямую зависит от качества сборки компонентов и стабильности питающего напряжения.

Подключение стробоскопа к аккумулятору автомобиля

Красный зажим типа "крокодил" подключите к положительной клемме аккумулятора (+), а черный – к отрицательной (-). Строго соблюдайте полярность: перепутанные концы могут вывести прибор из строя. Убедитесь, что зажимы плотно контактируют с клеммами без признаков окисления.

Проверьте целостность проводов: изоляция не должна иметь повреждений, а соединения с зажимами – люфтов. При использовании самодельного стробоскопа предварительно удостоверьтесь, что номинальное напряжение схемы соответствует 12В. Избегайте касания проводов к движущимся деталям двигателя (ремень ГРМ, вентилятор).

Типовые ошибки подключения

- Перепутанная полярность – вызывает мгновенное сгорание диодов

- Слабый контакт клемм – приводит к мерцанию лампы и неточным показаниям

- Использование повреждённых проводов – риск короткого замыкания

| Компонент | Правильное подключение | Последствия ошибки |

|---|---|---|

| Красный провод | Клемма АКБ (+) | Выход из строя схемы |

| Чёрный провод | Клемма АКБ (-) | Отсутствие заземления |

| Датчик искры | Высоковольтный провод 1 цилиндра | Некорректное срабатывание |

Установка меток на шкиве коленчатого вала (мелом/краской)

Чистую поверхность шкива коленвала обезжирьте растворителем для точного нанесения меток. Определите заводскую риску или насечку на шкиве, соответствующую ВМТ 1-го цилиндра – она служит основным ориентиром.

Мелком или краской (белой/жёлтой для контраста) аккуратно выделите главную метку ВМТ, сделав её чётко видимой. При отсутствии заводской отметки используйте специнструмент для определения ВМТ через свечное отверстие, после чего нанесите собственную метку на шкив.

Дополнительные метки

Для упрощения настройки угла опережения добавьте вспомогательные отметки:

- Отсчёт от ВМТ: Отступите от основной метки по ходу вращения шкива (против часовой стрелки).

- Расчёт расстояния: Используйте формулу: L = (2πR × α) / 360, где:

- π ≈ 3.14

- R – радиус шкива от центра до меток (в мм)

- α – требуемый угол опережения (например, 5°)

| Угол опережения | Пример расстояния (при R=50 мм) |

|---|---|

| 5° | ≈4.36 мм |

| 10° | ≈8.73 мм |

| 15° | ≈13.09 мм |

Нанесите рассчитанные метки тонкими линиями, подписав значения углов (5°, 10° и т.д.). После высыхания краски проверьте видимость всех отметок под стробоскопом в условиях слабой освещённости.

Фиксация провода датчика на проводе 1-й цилиндра

От качества крепления индуктивного датчика напрямую зависит стабильность работы стробоскопа и точность измерений. Провод первого цилиндра выбран потому, что его искрообразование служит эталонным маркером для выставления угла опережения зажигания.

Используйте зажим типа "крокодил" с изолированными губками на конце сигнального провода датчика. Расположите его перпендикулярно высоковольтному проводу, плотно обхватывая изоляцию без перегибов. Избегайте контакта с другими токоведущими частями двигателя.

Ключевые требования к установке

- Фиксация в средней трети провода 1-го цилиндра

- Направление стрелки на датчике – к свече зажигания

- Минимальное расстояние до катушки/распределителя – 15 см

- Исключение перелома или натяжения высоковольтного провода

| Тип провода | Особенности крепления |

|---|---|

| Силиконовый | Плотный зажим без деформации изоляции |

| Карбоновый | Особая осторожность из-за хрупкости |

| Медный многожильный | Контроль целостности экранирующей оплетки |

При использовании самодельных индуктивных датчиков убедитесь в достаточной площади контакта магнитопровода. После фиксации проверьте отсутствие дребезжания на работающем двигателе – вибрации могут вызывать ложные срабатывания.

Определение правильного угла опережения зажигания

Для точного определения угла опережения зажигания (УОЗ) стробоскоп подключается к высоковольтному проводу первого цилиндра двигателя. Метка на коленчатом валу (обычно насечка или точка на шкиве) должна быть предварительно очищена от грязи и масла. Дополнительная неподвижная метка-указатель на блоке двигателя или крышке ГРМ служит ориентиром для сравнения.

При запущенном двигателе на холостых оборотах стробоскоп начинает мигать синхронно с искрообразованием в первом цилиндре. Поток света направляется на шкив коленвала: в этот момент метка на вращающемся шкиве визуально "замирает". Сравнение ее положения с неподвижным указателем позволяет определить текущий угол опережения.

Корректировка УОЗ

Если метка коленвала не совпадает с номинальным значением УОЗ (указанным в техданных авто), требуется регулировка. Ослабьте фиксирующую гайку или болт корпуса трамблера. Аккуратно проворачивайте распределитель зажигания:

- Против часовой стрелки – увеличивает угол опережения (раннее зажигание)

- По часовой стрелке – уменьшает угол (позднее зажигание)

Контролируйте смещение метки стробоскопом при каждом изменении положения. Зафиксируйте трамблер после достижения правильного совпадения меток.

Особенности проверки под нагрузкой

Базовая установка УОЗ выполняется на холостом ходу, но окончательную проверку проводят при нагрузке. Для этого:

- Резко увеличьте обороты двигателя до 2500-3000 об/мин

- Наблюдайте за меткой: она должна кратковременно сместиться дальше по ходу вращения шкива (увеличивая опережение), затем плавно вернуться к исходному положению

- Отсутствие смещения или рывки двигателя указывают на неисправность центробежного регулятора в трамблере

| Симптом | Возможная причина | Проверка стробоскопом |

|---|---|---|

| Детонация (звонкий стук) | Слишком раннее зажигание | Метка опережает номинальное положение |

| Перегрев двигателя, потеря мощности | Слишком позднее зажигание | Метка отстает от номинального положения |

| Провалы при разгоне | Неисправность вакуумного регулятора | Метка не смещается при резком открытии дросселя |

Учитывайте требования конкретного двигателя: некоторые современные моторы с ЭБУ допускают только автоматическую регулировку УОЗ, а механическая корректировка трамблера возможна лишь на карбюраторных и ранних инжекторных системах. Всегда сверяйтесь с заводскими параметрами угла для вашей модели авто.

Наблюдение стробоскопического эффекта при работе двигателя

Стробоскоп подключается к свечному проводу первого цилиндра, синхронизируя вспышки с моментом искрообразования. При направлении света на вращающиеся метки шкива коленвала или маховика возникает стробоскопический эффект: метка визуально "замирает" на месте.

Это "застывание" происходит из-за совпадения частоты вспышек стробоскопа со скоростью вращения коленвала. Если метка останавливается напротив статической отметки УОЗ на корпусе двигателя – угол опережения зажигания выставлен верно. Любое смещение требует корректировки трамблера.

Ключевые условия точного наблюдения эффекта

- Стабильные обороты двигателя – поддерживайте 800-900 об/мин (холостой ход)

- Чистота меток – удалите грязь с шкива и шкалы УОЗ

- Ровный свет – избегайте прямого солнечного излучения, затемните рабочую зону

- Раннее срабатывание – диод/датчик стробоскопа должен фиксировать искру без задержек

| Тип метки | Расположение | Особенности наблюдения |

| Шкив коленвала | Передняя часть двигателя | Требует точного позиционирования стробоскопа |

| Маховик | Картер сцепления | Часто скрыт защитным кожухом, нужен доступ |

При корректировке УОЗ вращайте трамблер медленно (не более 2-3° за раз), контролируя смещение метки. После регулировки проверьте стабильность "застывшего" положения на разных оборотах.

Принцип совмещения меток на шкиве и статоре

Стробоскоп создает короткие, яркие световые импульсы, синхронизированные с моментом искрообразования в первом цилиндре двигателя. Эти импульсы направляются на вращающийся шкив коленчатого вала, на котором нанесена специальная метка (риска, точка).

Благодаря стробоскопическому эффекту, вращающаяся метка на шкиве при освещении импульсным светом воспринимается человеческим глазом как неподвижная. Задача заключается в том, чтобы совместить эту "застывшую" метку шкива со статичной меткой (или группой меток), расположенной на неподвижной части двигателя (статоре, крышке привода ГРМ, блоке цилиндров).

Последовательность действий для совмещения меток

- Прогреть двигатель до рабочей температуры и установить холостой ход в соответствии с требованиями производителя.

- Подключить датчик стробоскопа к высоковольтному проводу первого цилиндра согласно инструкции к прибору.

- Направить луч стробоскопа на шкив коленчатого вала и метки на статоре.

- При работающем двигателе метка на шкиве будет видна как неподвижная. Сравнить ее положение с неподвижной меткой на корпусе двигателя.

- Плавно поворачивать корпус трамблера (или регулировать положение датчика положения коленвала, если система безтрамблерная) до момента, когда метка на шкиве точно совпадет с требуемой меткой на статоре (например, с меткой "0" или "TDC" - Верхняя Мертвая Точка).

Ключевые метки и их расположение:

| Где находится | Вид метки | Что обозначает |

|---|---|---|

| На шкиве коленвала | Риска, точка, насечка | Контрольная точка, положение коленвала |

| На статоре (крышка ГРМ, блок цилиндров) | Шкала с рисками, указатель, отдельная метка (0, TDC, OT, 5, 10 и т.д.) | Угол опережения зажигания (0° - ВМТ, другие цифры - градусы до ВМТ) |

| На маховике (через смотровое окно) | Риска на ободе маховика | Соответствует метке на шкиве, совмещается с меткой на картере сцепления |

Точное совмещение метки на вращающемся шкиве с неподвижной меткой на статоре при работающем двигателе и освещении стробоскопом свидетельствует о правильной установке начального угла опережения зажигания. Этот метод позволяет контролировать и регулировать УОЗ непосредственно в динамике работы двигателя на холостом ходу и других режимах.

Регулировка трамблёра при включённом стробоскопе

Запустите двигатель и прогрейте его до рабочей температуры, затем заглушите. Подключите питание стробоскопа к аккумулятору, а сигнальный датчик (индуктивный зажим) наденьте на высоковольтный провод первого цилиндра. Нанесите мелом или маркером чёткую метку на шкиве коленвала напротив указателя ВМТ (верхняя мёртвая точка) в пределах видимости.

Включите стробоскоп и повторно запустите двигатель на холостом ходу. Направьте мигающую вспышку прибора на шкив коленвала: свет стробоскопа "остановит" вращение метки, визуализируя её текущее положение относительно неподвижного указателя ВМТ. Если метка не совпадает с номинальным значением угла опережения зажигания (указанным в мануале авто, например 5° перед ВМТ), необходима регулировка.

Последовательность настройки

- Ослабьте фиксирующую гайку или болт корпуса трамблёра гаечным ключом (обычно на 10-13 мм). Корпус должен сохранять подвижность, но не болтаться свободно.

- Плавно поворачивайте корпус трамблёра против часовой стрелки для увеличения угла опережения (метка сместится к отметке "раньше"). Поворот по часовой стрелке уменьшает угол (метка сдвинется к "позже" или ВМТ).

- Контролируйте смещение метки в реальном времени по вспышкам стробоскопа. Добейтесь точного совпадения метки с требуемой риской на шкале.

- Зафиксируйте корпус трамблёра, крепко затянув гайку/болт при работающем двигателе (иначе положение сбивается). Перепроверьте метку после затяжки.

Важные нюансы:

- Отсоедините и заглушите вакуумный шланг корректора трамблёра перед регулировкой (если не указано иное в мануале).

- Убедитесь, что обороты холостого хода соответствуют норме (обычно 750-850 об/мин).

- При тряске двигателя во время работы используйте защитные перчатки и избегайте контакта с вращающимися частями.

| Действие | Направление поворота трамблёра | Результат |

| Увеличить угол опережения | Против часовой стрелки | Метка смещается к "раньше" |

| Уменьшить угол опережения | По часовой стрелке | Метка смещается к "позже" или ВМТ |

Особенности настройки бесконтактных систем зажигания

Бесконтактные системы (БСЗ) требуют точной установки угла опережения зажигания (УОЗ), как и контактные, но имеют принципиальные отличия в процессе регулировки. Отсутствие механических прерывателей исключает необходимость регулировки зазора контактов, однако критически важным становится контроль момента срабатывания датчика Холла или индуктивного датчика относительно положения коленвала.

Стробоскоп остаётся основным инструментом для визуализации меток на шкиве/маховике при работающем двигателе, но его применение с БСЗ имеет специфику. Ключевое отличие – подключение сигнального провода прибора: вместо контактов прерывателя он фиксируется на высоковольтном проводе первого цилиндра через специальный зажим-накладку, что обеспечивает синхронизацию со вспышкой свечи.

Критические аспекты регулировки

При работе со стробоскопом на БСЗ учитывайте следующие моменты:

- Стабильность холостых оборотов: Двигатель должен работать на рекомендованных производителем оборотах холостого хода (обычно 750-950 об/мин). Центробежный регулятор в трамблере БСЗ начинает влиять на УОЗ уже с низких оборотов.

- Вакуумный корректор: Шланг вакуумного регулятора опережения обязательно отсоединяется и заглушается перед началом регулировки базового УОЗ. Его влияние исказит показания стробоскопа.

- Чувствительность датчика: Качественный стробоскоп должен уверенно срабатывать на стандартном высоковольтном проводе. При слабом сигнале используйте переходную катушку индуктивности (часто входит в комплект) или проверьте цепь подключения.

Процесс настройки включает:

- Прогрев двигателя до рабочей температуры.

- Отсоединение и заглушку вакуумного шланга корректора.

- Подключение стробоскопа к АКБ и зажима на ВВ-провод 1-го цилиндра.

- Направление луча стробоскопа на совмещённые метки (на шкиве/маховике и неподвижном указателе).

- Ослабление крепления трамблера и его поворот до совпадения подвижной метки с требуемым значением УОЗ на неподвижном указателе при работающем двигателе.

- Фиксацию трамблера и проверку стабильности совпадения меток на разных кратковременных повышениях оборотов (чтобы убедиться в отсутствии "плавания").

После установки базового УОЗ вакуумный шланг подключается обратно. Корректность работы центробежного и вакуумного регуляторов проверяется по плавному изменению положения метки при увеличении оборотов двигателя и создании разрежения на вакуумном шланге соответственно.

Коррекция УОЗ на разных режимах оборотов двигателя

Корректировка угла опережения зажигания (УОЗ) при изменении оборотов двигателя критически важна для эффективной работы. На разных скоростях вращения коленчатого вала требуются индивидуальные настройки момента воспламенения смеси, что обусловлено изменением времени горения топливовоздушной смеси и динамикой газораспределения.

Самодельный стробоскоп позволяет визуально отслеживать метки на шкивах при работе двигателя под нагрузкой. Это дает возможность оперативно вносить корректировки в трамблере или через ЭБУ, обеспечивая оптимальное сгорание на всех режимах.

Особенности регулировки на разных оборотах

Основные принципы коррекции:

- Низкие обороты (800-1500 об/мин): Устанавливается минимальное опережение (5-10° до ВМТ). Превышение вызывает детонацию и вибрации, недостаток – нестабильный холостой ход

- Средние обороты (2000-4000 об/мин): Требуется плавное увеличение УОЗ до 20-35°. Оптимизирует крутящий момент и снижает расход топлива

- Высокие обороты (5000+ об/мин): Необходимо максимальное опережение (до 40°), так как время горения физически сокращается. Контролировать отсутствие детонации

| Режим | Тип коррекции | Визуальный контроль стробоскопом |

|---|---|---|

| Холостой ход | Фиксация стабильного положения метки | Отсутствие "дрожания" метки относительно шкалы |

| Резкое ускорение | Автоматическое увеличение УОЗ центробежным регулятором | Смещение метки по направлению вращения шкива |

| Работа под нагрузкой | Коррекция вакуумным регулятором | Сдвиг метки при открытии дросселя |

При использовании стробоскопа проверяйте реакцию УОЗ на резкое открытие дроссельной заслонки. Запаздывание возврата метки свидетельствует о неисправности центробежного механизма или заедании грузиков. Для точной настройки выполняйте замеры при прогретом двигателе с отключенными потребителями энергии.

Расшифровка колебаний метки (признаки неисправностей)

При правильной работе двигателя метка на шкиве коленвала, подсвеченная стробоскопом, должна быть неподвижной относительно стационарной риски на блоке цилиндров при установленных оборотах холостого хода. Если метка заметно колеблется или смещается относительно заданного положения, это указывает на проблемы в системе зажигания или смежных узлах.

Характер движения метки позволяет диагностировать конкретные неисправности. Важно учитывать амплитуду колебаний, направление смещения (вперед или назад по ходу вращения шкива) и стабильность поведения при изменении оборотов двигателя.

Типичные отклонения и их причины

Метка "прыгает" хаотично в небольшом диапазоне:

- Износ подшипников распредвала или втулок трамблера

- Сильный люфт вала распределителя зажигания

- Проблемы с приводом трамблера (изношенная шестерня, ослабление крепления)

Метка плавно смещается вперед при увеличении оборотов:

- Неисправность центробежного регулятора опережения в трамблере (залипание грузиков)

- Ослабление или поломка пружинок грузиков регулятора

Метка резко уходит назад (запаздывает) под нагрузкой:

- Проблемы с вакуумным регулятором опережения (порванная диафрагма, засорение шланга)

- Подсос воздуха во впускном коллекторе после дроссельной заслонки

Метка стабильно смещена в одну сторону на всех режимах:

- Неправильная первоначальная установка зажигания

- Сдвиг шкива коленвала или демпфера относительно вального шпоночного соединения

- Ошибка при сборке двигателя (несовпадение меток ГРМ)

| Симптом | Вероятная причина | Проверка |

|---|---|---|

| Резкие скачки метки на холостых | Износ втулки трамблера | Покачивание корпуса трамблера рукой |

| Метка "плавает" при равных оборотах | Нестабильный холостой ход (загрязнение РХХ, ДМРВ) | Диагностика датчиков, чистка дросселя |

| Смещение только на высоких оборотах | Заклинивание грузиков центробежного регулятора | Визуальный осмотр трамблера после снятия |

Ошибки установки датчика и методы их исключения

Установка датчика стробоскопа кажется простой операцией, однако даже небольшие ошибки могут привести к неправильным показаниям и, как следствие, к ошибочной установке угла опережения зажигания. Неверно считанный момент искрообразования искажает всю настройку.

Чтобы избежать таких ситуаций, необходимо тщательно следовать инструкции и обращать внимание на типичные ошибки, которые допускают при монтаже датчика. Рассмотрим наиболее распространенные из них и способы их устранения.

Распространенные ошибки и способы их устранения

| Ошибка | Метод исключения |

|---|---|

| Неправильная ориентация индуктивного датчика | Четко соблюдать направление стрелки на корпусе датчика относительно направления тока в ВВ-проводе. При отсутствии маркировки – экспериментально проверить оба варианта подключения. |

| Слабый контакт с проводом 1-го цилиндра | Обеспечить плотный охват провода зажимом датчика без зазоров. Очистить поверхность провода от грязи и масла. Использовать датчики с регулируемой пружиной зажима. |

| Помехи от соседних ВВ-проводов | Максимально отвести датчик и его кабель от других высоковольтных проводов. Применить экранированные датчики или добавить самодельный экран из фольги. |

| Установка на неверный цилиндр | Убедиться, что датчик закреплен строго на проводе первого цилиндра (свечном проводе). Перепроверить порядок работы цилиндров для конкретной модели двигателя. |

| Повреждение изоляции датчика | Избегать перегибов и перетираний кабеля. Не допускать контакта с горячими деталями двигателя. Использовать термостойкие материалы при самостоятельном изготовлении датчика. |

Дополнительные рекомендации включают проверку целостности экранирования кабеля датчика и состояния контактов в разъемах. При использовании самодельных емкостных датчиков критичен выбор точки крепления – она должна обеспечивать стабильную емкостную связь без дребезга. Если показания стробоскопа нестабильны, временная установка заведомо исправного датчика поможет локализовать проблему.

Защита схемы от перепадов напряжения бортовой сети

Бортовая сеть автомобиля характеризуется нестабильным напряжением: при запуске двигателя оно просаживается до 8-9В, а в режиме работы генератора может достигать 14.5В. Импульсные помехи от катушки зажигания, стартера и реле создают дополнительные скачки до 40-60В, способные мгновенно вывести из строя чувствительные компоненты самодельного стробоскопа.

Для предотвращения повреждений схема требует многоуровневой защиты. Ключевыми элементами становятся стабилизаторы напряжения, подавляющие как низкочастотные колебания, так и кратковременные импульсные выбросы. Параллельно применяются компоненты для отсечения обратной полярности и фильтрации высокочастотных помех.

Ключевые методы защиты

Базовые компоненты для подавления помех:

- Защитный диод на входе схемы (1N4007) – блокирует обратную полярность при ошибочном подключении к АКБ

- Варистор (MYG 20-431K) – шунтирует импульсы свыше 40В, преобразуя избыточную энергию в тепло

- Электролитический конденсатор 470-1000мкФ × 25В – сглаживает провалы напряжения при запуске двигателя

- Керамический конденсатор 0.1мкФ – фильтрует высокочастотные помехи от системы зажигания

Стабилизация питания:

- Линейный стабилизатор (L7809) – поддерживает стабильные 9В для микросхем при входном напряжении 11-18В

- TVS-диод (1.5KE18A) – ограничивает амплитуду импульсных скачков до безопасных 20В

- Дроссель 100мкГн в цепи питания – подавляет ВЧ-наводки совместно с керамическими конденсаторами

| Компонент | Назначение | Критичные параметры |

|---|---|---|

| TVS-диод | Подавление импульсных перенапряжений | Напряжение срабатывания: 18-20В |

| Стабилизатор | Формирование стабильного напряжения | Входное напряжение: до 35В, ток: 1А |

| Варистор | Защита от высоковольтных выбросов | Класс напряжения: 430В, диаметр 20мм |

При монтаже компоненты защиты размещаются максимально близко к точке входа питания. Проводка от крокодила до платы выполняется экранированным кабелем, а все высоковольтные элементы (TVS, варистор) выводятся на отдельную медную площадку для эффективного теплоотвода. Обязательна проверка схемы мультиметром перед подключением к автомобилю.

Способы повышения яркости вспышек на солнце

При ярком солнечном свете метка на шкиве коленвала становится практически неразличимой из-за низкой интенсивности стандартной вспышки стробоскопа. Это требует существенного увеличения светового потока для надежной визуализации момента зажигания.

Основные модификации касаются оптической системы и электрических параметров цепи. Критически важно сохранить краткость вспышки (1-3 мс) для точности измерений, исключив "размазывание" метки при повышении яркости.

Практические методы усиления светового потока

Апгрейд светодиодов:

- Замена стандартных светодиодов на сверхъяркие модели (≥2000 мкд) с фокусирующими линзами

- Параллельное подключение 3-5 мощных светодиодов (например, CREE XML2) с индивидуальными ограничительными резисторами

- Использование ИК-фильтров для подавления солнечного спектра и повышения контрастности метки

Оптимизация оптики:

- Установка параболических отражателей из полированной стали вокруг диодов

- Применение конденсорных линз Френеля для концентрации света в узкий луч

- Использование интерференционных светофильтров (синий/фиолетовый) для подавления фоновой засветки

Электрические доработки:

| Параметр | Стандарт | Улучшение |

|---|---|---|

| Ток импульса | 100-200 мА | 500-700 мА |

| Напряжение | 12В | 18-24В (с DC-DC преобразователем) |

| Длительность импульса | 2-3 мс | 1-1.5 мс (при сохранении энергии) |

Важно: При увеличении мощности обязательна установка радиаторов и проверка терморежима. Для импульсных токов >500 мА требуется замена проводки на сечение ≥0.75 мм² и использование MOSFET-транзисторов с запасом по току.

Варианты модернизации с добавлением частотомера

Интеграция частотомера в самодельный стробоскоп существенно расширяет его функционал, позволяя не только визуально фиксировать метки зажигания, но и точно измерять обороты двигателя. Это достигается за счет анализа частоты искрообразования на высоковольтном проводе первого цилиндра, что напрямую коррелирует со скоростью вращения коленчатого вала.

Реализация требует добавления в схему стробоскопа входного буфера для защиты измерительной части от высоковольтных помех, частотозависимого формирователя импульсов (на базе операционного усилителя или компаратора), а также микроконтроллера или специализированной микросхемы-счетчика для вычисления и отображения значения RPM. Ключевой момент – обеспечение гальванической развязки между высоковольтной частью и измерительной электроникой, обычно реализуемой через оптрон.

Основные схемотехнические решения

- Аналоговый частотомер: Использование преобразователя "частота-напряжение" (например, на LM2917) с последующим измерением выходного сигнала стрелочным вольтметром, шкала которого проградуирована в об/мин. Простота, но невысокая точность.

- Цифровой счетчик на логических ИМС: Построение на базе счетчиков (К561ИЕ16, CD4026) и генератора опорной частоты. Счетчик подсчитывает количество импульсов за фиксированный интервал времени (например, 0.5 сек), результат выводится на 7-сегментные индикаторы. Требует точного кварцевого генератора.

- Микроконтроллерное управление: Наиболее гибкий вариант (ATtiny, Arduino Nano, STM32). Микроконтроллер обрабатывает входные импульсы, вычисляет частоту (обороты = частота * 60 / (число тактов на цикл для 4-тактного ДВС)), выводит данные на ЖК-дисплей (LCD1602, OLED) или сегментные индикаторы. Позволяет реализовать дополнительные функции: усреднение, хранение значений, настройки.

При модернизации критически важно обеспечить надежную фильтрацию входного сигнала от помех зажигания. Для этого применяются:

- Низкоомный резистор (50-200 Ом) последовательно со входом оптрона.

- Керамический конденсатор (0.1-1 мкФ) между входом оптрона и массой.

- Защитный диод (1N4148) во встречно-параллельном включении на входе оптрона.

- Экранирование чувствительных участков схемы.

| Компонент | Назначение | Типовые номиналы/типы |

|---|---|---|

| Оптрон | Гальваническая развязка | PC817, 4N25 |

| Буферный ОУ/Компаратор | Формирование импульсов | LM358, LM393 |

| Микроконтроллер | Обработка, расчет, вывод | ATmega328, STM32F103 |

| Дисплей | Индикация оборотов | LCD1602, 7-сегментный 3-4 разряда |

| Стабилизатор | Питание логики | LM7805, AMS1117-5.0 |

Финальным этапом является калибровка прибора. Для этого используется внешний генератор сигналов с известной частотой или контрольный тахометр. Корректировка коэффициента пересчета (учитывающего тип двигателя - 2-тактный/4-тактный) обычно закладывается в прошивку микроконтроллера или реализуется переключателем.

Сравнение самодельных и заводских стробоскопов

Самодельные стробоскопы обычно собираются из доступных компонентов: светодиодов, проводов, датчика Холла или зажимов типа "крокодил", источника питания (часто аккумуляторная батарея 12В). Их главное преимущество – минимальные финансовые затраты, так как используются дешевые радиодетали или старые запчасти. При этом функционал ограничен базовой задачей: визуализация меток на шкивах при регулировке УОЗ.

Заводские модели отличаются комплексной конструкцией: герметичный корпус, профессиональные датчики индукционного типа, стабильная электронная начинка с защитой от переполюсовки. Они проходят заводскую калибровку, что обеспечивает высокую точность измерений. Дополнительные опции включают цифровые дисплеи, память настроек, подсветку рабочей зоны.

Ключевые аспекты сравнения

| Критерий | Самодельные | Заводские |

|---|---|---|

| Точность | Зависит от качества сборки (±3-5°) | Гарантированная (±0.5-1°) |

| Надежность | Риск сбоев из-за кустарной пайки | Защита от вибраций/влаги |

| Безопасность | Риск КЗ при ошибках монтажа | Изоляция по стандартам ГОСТ |

Преимущества самодельных решений:

- Экономия средств (в 5-10 раз дешевле магазинных аналогов)

- Возможность адаптации под конкретный автомобиль

- Ремонтопригодность подручными материалами

Недостатки кустарных устройств:

- Требуют навыков пайки и чтения схем

- Отсутствие температурной компенсации датчиков

- Ограниченный ресурс (особенно у LED-элементов)

Заводские приборы обеспечивают прогнозируемый результат при диагностике инжекторных систем, где критична точность УОЗ. Для карбюраторных ДВС времен СССР самоделка часто становится оптимальным выбором благодаря простоте конструкции и достаточной для устаревших моторов погрешности.

Техника безопасности при работе с системой зажигания

Работа с высоковольтными компонентами системы зажигания требует строгого соблюдения мер предосторожности. Напряжение в свечных проводах достигает 20-40 кВ, что создает риск получения электрического удара даже при кратковременном контакте.

Неисправности в цепи зажигания способны вызвать искрение, возгорание топливных паров или повреждение электронных блоков управления. Особую опасность представляют манипуляции при работающем двигателе, когда вращающиеся элементы и движущиеся части ГРМ становятся травмоопасными.

Ключевые правила безопасности

- Отсоединяйте АКБ перед любыми работами: сначала снимайте "минусовую" клемму, затем "плюсовую".

- Используйте диэлектрические перчатки и инструменты с изолированными рукоятками при контакте с высоковольтными проводами.

- Не прикасайтесь к токоведущим элементам при включенном зажигании или работающем двигателе.

- Обеспечьте вентиляцию рабочей зоны для предотвращения скопления горючих паров топлива.

Порядок действий при диагностике стробоскопом

- Наденьте защитные очки и уберите свободную одежду/аксессуары от вращающихся деталей.

- Зафиксируйте автомобиль ручным тормозом, подложите противооткатные упоры.

- Подключите стробоскоп к АКБ только при заглушенном двигателе и снятых клеммах.

- Избегайте перегибов проводов датчика – размещайте их вдали от шкивов и вентилятора.

| Риск | Меры предотвращения |

|---|---|

| Пожар от искры | Держите огнетушитель типа ABC в зоне видимости |

| Повреждение ЭБУ | Отсоединяйте разъемы блока управления перед измерениями |

| Травмы от движущихся частей | Не допускайте свисания инструментов/одежды в моторном отсеке |

Измерение расхода тока устройством в рабочем режиме

Подключите цифровой мультиметр в разрыв цепи питания стробоскопа, переключив прибор в режим измерения постоянного тока (DCA) с диапазоном до 10 А. Убедитесь, что щупы правильно вставлены в гнёзда для измерения больших токов (обычно обозначены "10A" или "A"). Включите собранный стробоскоп и активируйте его работу, направив светодиод на работающий двигатель или имитатор искры.

Зафиксируйте показания прибора при стабильном срабатывании вспышек. Для корректных данных убедитесь, что измерение проводится при полностью заряженном источнике питания (аккумулятор 12В или батарея) и стабильном напряжении. Параллельно контролируйте напряжение на клеммах питания вольтметром, чтобы исключить влияние просадки напряжения на точность замера тока.

Ключевые аспекты интерпретации результатов

Сравните полученное значение с расчетными параметрами компонентов:

- Светодиод: Пиковый ток импульса (указывается в даташите) с учётом скважности вспышек

- Микросхема таймера: Потребление NE555 или аналогов (обычно 5-15 мА в режиме ожидания)

- Дополнительные цепи: Ток делителей напряжения, индикаторных светодиодов, датчика

Расчётная формула для приблизительной оценки:

Iср = (I_led × t_imp × F) + I_standby

где:

I_led – пиковый ток светодиода,

t_imp – длительность импульса (мкс),

F – частота вспышек (Гц),

I_standby – ток схемы в паузе

| Компонент | Типовой ток | Примечания |

|---|---|---|

| Мощный светодиод | 0.8-1.2A (импульсный) | При длительности 20-50 мкс |

| NE555 с обвязкой | 8-12 мА | Без нагрузки на выходе |

| Датчик на основе ФД320 | 1-3 мА | В режиме детектирования |

При значительном отклонении от ожидаемых значений (более 15-20%) проверьте:

- Короткие замыкания в монтаже

- Нагрев ключевого транзистора

- Корректность работы генератора импульсов

- Утечки в высоковольтной части цепи светодиода

Хранение и транспортировка самодельного стробоскопа

Правильное хранение устройства предотвращает повреждение электронных компонентов, окисление контактов и деформацию корпуса. Это напрямую влияет на точность измерений при последующих использованиях и общий срок службы прибора.

Транспортировка требует защиты от вибраций и ударов, особенно для чувствительных элементов вроде датчиков и ламп. Соблюдение простых правил сохранит функциональность стробоскопа между применениями.

Ключевые рекомендации

Хранение:

- Используйте герметичные контейнеры с уплотнителями для защиты от пыли и влаги

- Проложите компоненты мягким демпфирующим материалом (поролон, вспененный полиэтилен)

- Отсоедините датчики от основной схемы для предотвращения перелома проводов

- Храните в сухом месте при температуре от +5°C до +30°C, исключая воздействие прямого солнца

Транспортировка:

- Фиксируйте плату внутри корпуса винтами или скобами для гашения вибраций

- Закрепляйте провода стяжками, избегая перегибов в местах пайки

- Используйте кейсы с формованными вставками, повторяющими контуры устройства

- При перевозке в инструментальном ящике размещайте стробоскоп в верхнем слое оборудования

Запрещено:

| Действие | Причина риска |

| Хранение с металлическим инструментом | Замыкание клемм/царапины на корпусе |

| Перевозка без изоляции клемм питания | Короткое замыкание аккумулятора |

| Оставление датчика под капотом | Плавление изоляции от нагрева двигателя |

Диагностика ЦПГ по сдвигу меток вала

При использовании стробоскопа для установки зажигания отклонение контрольной метки коленчатого вала от номинального положения при работающем двигателе указывает на возможные неисправности цилиндропоршневой группы. Сдвиг метки на шкиве или маховике относительно статической отметки ГРМ сигнализирует о нарушении синхронизации, вызванном износом компонентов.

Величина и направление отклонения метки под нагрузкой (обычно 2000-3000 об/мин) прямо коррелируют с состоянием ЦПГ. Отклонение вперед по ходу вращения вала чаще свидетельствует об общих потерях компрессии, тогда как смещение назад характерно для локальных дефектов в конкретных цилиндрах.

Интерпретация результатов

Ключевые параметры диагностики:

- Величина сдвига:

- Допустимое отклонение: 2-3° по шкиву

- Критичное отклонение: >5° указывает на существенный износ

- Направление смещения:

- По ходу вращения: износ колец/гильз

- Против вращения: прогар клапанов

- Стабильность метки:

- Колебания стрелки: неравномерная компрессия по цилиндрам

- Плавающее положение: залегание колец

Методика требует сравнения с эталонными значениями для конкретной модели двигателя. Данные диагностики дополняются замерами компрессии:

| Сдвиг метки | Компрессия | Вероятная причина |

| 5° вперед | 9-10 бар | Естественный износ |

| 7-10° вперед | 7-8 бар | Критичный износ колец |

| 4-6° назад | 0 в одном цилиндре | Прогар клапана |

На точность измерений влияют:

- Стабильность холостого хода

- Исправность системы зажигания

- Отсутствие люфтов в приводе ГРМ

Отклонения более 8° требуют углубленной диагностики - замера компрессии на холодном/горячем двигателе, проверки герметичности камеры сгорания. Метод эффективен для раннего выявления износа без разборки двигателя при условии калибровки стробоскопа и чистоты контрольных меток.

Рекомендации по использованию на дизельных двигателях

На дизельных двигателях стробоскоп применяется для контроля угла опережения впрыска топлива (УОВТ), а не момента зажигания. Основная задача – синхронизация меток на шкиве ТНВД или маховике с моментом начала подачи солярки в первом цилиндре. Для работы необходим индуктивный датчик, закрепляемый на топливопроводе высокого давления форсунки 1-го цилиндра.

Убедитесь, что стробоскоп поддерживает работу с дизельными системами – обычные бензиновые модели с зажимом на свечу не подойдут. Требуется минимальная частота срабатывания 3000 Гц из-за высокого давления в топливной магистрали. Проверьте совместимость датчика с диаметром топливной трубки вашего двигателя – неплотный контакт исказит показания.

Ключевые особенности настройки

- Точка подключения датчика: только на трубку первого цилиндра. Закрепляйте перпендикулярно в 2-3 см от штуцера форсунки без касания соседних деталей

- Метки синхронизации: используйте заводские риски на шкиве ТНВД и корпусной метке. При их отсутствии нанесите контрастную отметку белым маркером

- Режим работы: прогрейте двигатель до 70-80°C. Проводите замеры на холостых оборотах (750-850 об/мин) и при 2000 об/мин

| Параметр | Норма для дизеля | Типичные отклонения |

|---|---|---|

| Угол опережения на холостом ходу | 3-5° до ВМТ | Более 7° – ранний впрыск (детонация) |

| Угол при 2000 об/мин | 8-14° до ВМТ | Менее 6° – поздний впрыск (перегрев) |

- При отклонениях от нормы отрегулируйте ТНВД: ослабьте крепёжные болты, поворачивайте корпус насоса против часовой стрелки для увеличения угла, по часовой – для уменьшения

- После регулировки проверьте динамику разгона: чёрный дым при резком нажатии на газ свидетельствует о позднем впрыске

- Для Common Rail и насос-форсунок метод применим только к механическим ТНВД. В электронных системах используйте диагностический сканер

Проверка центробежного регулятора трамблёра

Центробежный регулятор напрямую влияет на корректировку угла опережения зажигания (УОЗ) при изменении оборотов двигателя. Его неисправность приводит к провалам мощности, детонации или неустойчивой работе на высоких оборотах. Стробоскоп позволяет визуально оценить работу механизма в динамике.

Для проверки подключите стробоскоп к системе зажигания согласно инструкции. Запустите двигатель и направьте мигающий свет прибора на метки коленвала. Плавно увеличивайте обороты, наблюдая за смещением меток относительно стационарного указателя.

Алгоритм диагностики

Проверка выполняется в три этапа:

- Холостые обороты: Убедитесь, что метка коленвала совпадает с фиксированной отметкой на блоке (обычно 5-10° до ВМТ).

- Плавный разгон: Медленно повышайте обороты до 2000-3000 об/мин. Наблюдайте плавное смещение метки в сторону опережения.

- Максимальное смещение: При достижении 4000-5000 об/мин зафиксируйте крайнее положение метки. Сравните с нормой для вашей модели авто (обычно 25-35°).

Критерии неисправности:

- Отсутствие смещения метки при росте оборотов

- Рывкообразное движение метки

- Прекращение опережения до достижения рабочих оборотов

- Возврат метки в исходное положение при дальнейшем разгоне

Возможные причины сбоев:

| Симптом | Вероятная неполадка |

|---|---|

| Регулятор не реагирует | Заклинивание грузиков, поломка пружин |

| Прерывистое смещение | Деформация грузиков, износ осей |

| Недостаточное опережение | Ослабление или поломка пружин |

При выявлении отклонений снимите крышку трамблёра для визуального осмотра компонентов регулятора. Проверьте свободу хода грузиков, целостность пружин и отсутствие коррозии на осях. Замените изношенные детали перед повторной проверкой стробоскопом.

Настройка вакуумного корректора опережения зажигания

Подключите стробоскоп к первому цилиндру согласно инструкции, предварительно прогрев двигатель до рабочей температуры. Отсоедините вакуумный шланг от корректора и заглушите его (например, болтом подходящего диаметра). Убедитесь, что обороты холостого хода соответствуют норме для вашего двигателя.

Направьте мигающий луч стробоскопа на метки ГРМ. Зафиксируйте базовый угол опережения зажигания (ОЗ) на холостом ходу без вакуумного воздействия. Сравните полученное значение с требованиями производителя для вашей модели авто – при несовпадении отрегулируйте трамблер вращением корпуса.

Проверка и регулировка динамических характеристик

Подсоедините к вакуумному корректору ручной вакуумный насос с манометром. Создайте разрежение 250-300 мм рт. ст. и наблюдайте за метками через стробоскоп:

- Стрелка должна сместиться на величину, указанную в спецификации (обычно 10-15°)

- Плавно изменяйте разрежение от 0 до максимума – смещение метки должно быть равномерным без заеданий

При отклонениях выполните калибровку:

- Ослабьте крепежный винт регулировочной тяги

- Вращайте эксцентрик или регулировочную гайку (в зависимости от конструкции)

- При недостаточном опережении – увеличьте длину тяги

- При избыточном опережении – уменьшите длину тяги

Контрольная таблица соответствия

| Разрежение (мм рт.ст.) | Стандартное смещение ОЗ | Допустимое отклонение |

|---|---|---|

| 100 | 4-6° | ±0.5° |

| 200 | 8-10° | ±1° |

| 300 | 12-15° | ±1° |

После регулировки проверьте работу под нагрузкой: при резком нажатии педали газа метка должна плавно уходить вперед, затем возвращаться. Подсоедините вакуумный шланг обратно, убедитесь в отсутствии подсоса воздуха. Помните: некорректная настройка вакуумного корректора приводит к детонации и перегреву двигателя!

Оптимизация конструкции для быстрого монтажа в подкапотном пространстве

При работе в стесненных условиях подкапотного пространства критически важна скорость установки и демонтажа стробоскопа. Упрощение процедуры подключения минимизирует время регулировки зажигания и снижает риск повреждения компонентов при случайных зацепах.

Конструкция должна учитывать три ключевых аспекта: компактность корпуса для размещения в зонах с ограниченным доступом, интуитивно понятную систему крепления датчика и лампы, а также защиту электроники от вибрации и температурных перепадов. Особое внимание уделяется длине и маркировке проводов.

Технические решения для ускорения монтажа

- Магнитный держатель датчика – фиксируется на любой металлической поверхности двигателя без винтов, позволяет мгновенно менять позицию

- Пружинный зажим "крокодил" с изоляцией – для подключения питания напрямую к клеммам АКБ без поиска точек заземления

- Телескопическая стойка с неопреновым основанием – регулируется по высоте, гасит вибрации, устойчива на неровных поверхностях

- Цветная маркировка кабелей (красный – питание, синий – датчик, желтый – лампа) исключает ошибки коммутации

| Элемент | Оптимизация | Эффект |

|---|---|---|

| Корпус | Треугольная форма 80×60×40 мм | Устанавливается в узкие щели между агрегатами |

| Разъемы | Водозащищенные соединения типа RCA | Быстрая замена датчика/лампы без инструмента |

| Датчик Холла | Угловая клипса с силиконовой подушкой | Надежная фиксация на ВВ-проводе за 2 секунды |

Комбинированное использование магнитных и механических креплений сокращает время установки до 15 секунд. Гибкий кронштейн лампы с фиксацией угла обеспечивает точное позиционирование светового пятна на шкивах без дополнительной регулировки при работающем двигателе.

Устранение типичных неполадок самодельного устройства

Собранный стробоскоп может некорректно функционировать из-за ошибок монтажа, неисправных компонентов или внешних помех. Первым делом проверьте качество всех паяных соединений – холодные пайки или случайные перемычки между дорожками платы часто становятся причиной сбоев. Убедитесь, что полярность подключения светодиода, датчика и источника питания соблюдена согласно схеме.

Если устройство не реагирует на искру, протестируйте датчик (фототранзистор/фотодиод): закройте его от света и направьте на яркую лампу – исправный элемент должен вызывать срабатывание при подключении к осциллографу или тестеру. При слабом или отсутствующем свечении стробоскопа проверьте напряжение на выходе преобразователя – оно должно соответствовать рабочему диапазону светодиода (обычно 9-12В).

Диагностика и решения

Распространённые проблемы и методы их устранения:

- Нестабильная вспышка: Замените блокировочный конденсатор в цепи питания на аналог с большей ёмкостью (например, 1000 мкФ вместо 470 мкФ). Убедитесь, что провод датчика экранирован и удалён от высоковольтных проводов зажигания.

- Полное отсутствие реакции:

- Прозвоните мультиметром цепь от датчика до управляющего транзистора на обрыв.

- Проверьте генератор импульсов (таймер NE555 или аналогичный) – на выходе (вывод 3) должно быть напряжение, близкое к питающему, при срабатывании датчика.

- Перегрев компонентов: Установите транзистор преобразователя на радиатор, если его температура превышает 60°C. Снизьте рабочую частоту генератора увеличением номинала времязадающего резистора.

Для систематизации проверок используйте таблицу зависимости симптомов от вероятных причин:

| Симптом | Возможная причина | Действие |

| Стробоскоп не включается | Разряжен аккумулятор, обрыв в цепи питания | Проверить напряжение на входе платы, прозвонить кабели |

| Вспышки есть, но не синхронизированы с искрой | Неисправен датчик, помехи от ВВ проводов | Экранировать датчик, проверить его чувствительность тестером |

| Тусклое свечение | Падение напряжения на преобразователе, износ светодиода | Замерить выходное напряжение преобразователя, заменить светодиод |

Важно: При работе с высоковольтной частью зажигания отключайте стробоскоп от сети автомобиля перед подсоединением/отсоединением датчика. Используйте только исправные изолированные щупы для измерений под напряжением.

Расчет окупаемости прибора по сравнению с сервисной проверкой