Сателлиты - скрытые шестерёнки механизмов

Статья обновлена: 28.02.2026

Планетарные передачи – сложные механизмы, где центральную роль играют небольшие подвижные шестерни. Эти элементы, известные как сателлиты, вращаются вокруг центральной оси, взаимодействуя с другими компонентами системы.

Их конструкция и расположение определяют ключевые характеристики передачи. Статья подробно разберет назначение сателлитов, их основные разновидности, а также объективно оценит преимущества и недостатки их применения в механизмах.

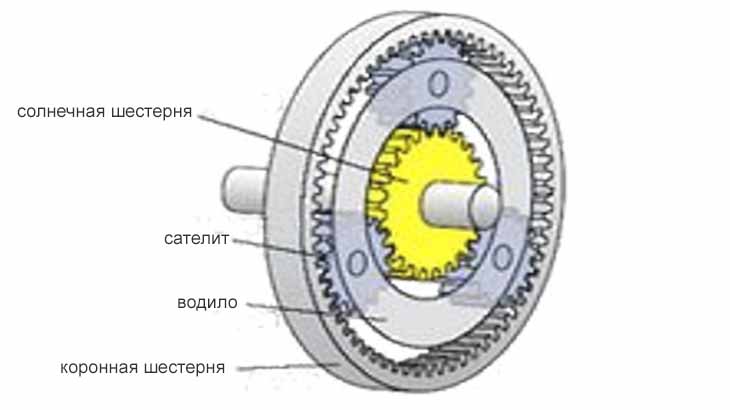

Базовое устройство планетарного редуктора

Планетарный редуктор представляет собой компактный механизм для преобразования крутящего момента и скорости вращения. Его ключевая особенность – использование системы шестерен, вращающихся вокруг центральной оси и друг друга, что обеспечивает высокую плотность передаваемой мощности в малом объеме.

Основная кинематическая схема включает три главных элемента и комплект подвижных шестерен-сателлитов. Взаимное расположение и способ фиксации этих элементов определяют передаточное отношение и направление вращения выходного вала.

Ключевые компоненты планетарной передачи

Функционирование редуктора обеспечивается взаимодействием следующих основных частей:

- Солнечная шестерня (Центральная шестерня): Расположена строго по центру редуктора. Обычно приводится во вращение входным валом. Имеет внешние зубья.

- Сателлиты (Планетарные шестерни): Небольшие шестерни с внешними зубьями. Вращаются вокруг солнечной шестерни, одновременно обкатываясь вокруг нее и вращаясь вокруг собственных осей. Их количество (чаще 3 или 4) влияет на равномерность распределения нагрузки и плавность хода.

- Водило (Планетарный водитель): Механический узел, на котором закреплены оси вращения сателлитов. Обеспечивает жесткую связь между сателлитами. Может служить как входным, так и выходным звеном, либо быть зафиксированным.

- Эпицикл (Корона, Кольцевая шестерня): Крупная шестерня с внутренними зубьями. Окружает всю планетарную систему. Сателлиты находятся в зацеплении одновременно и с солнечной шестерней, и с внутренними зубьями эпицикла. Может быть подвижной или закрепленной в корпусе редуктора.

- Оси сателлитов: Неподвижно закреплены во водиле, обеспечивая вращение сателлитов вокруг них.

- Корпус: Удерживает все компоненты, обеспечивает соосность и содержит подшипниковые узлы для валов солнечной шестерни, водила и эпицикла (если он подвижен).

Солнечная шестерня: центральный элемент системы

Солнечная шестерня – ключевой компонент планетарных передач, расположенный строго в центре механизма. Она жёстко зафиксирована на входном валу, передающем крутящий момент от двигателя или источника энергии. Её зубцы находятся в постоянном зацеплении с зубцами сателлитов, обеспечивая первичное распределение усилия внутри системы.

Благодаря центральному положению, солнечная шестерня определяет направление и скорость вращения всех остальных элементов планетарного редуктора. Её диаметр и количество зубцов напрямую влияют на передаточное число механизма. Конструктивно она выполняется как монолитная деталь с внешним зубчатым венцом, часто интегрируется с валом или изготавливается отдельно с шлицевым соединением.

Разновидности и характеристики

Типы по конструкции:

- Цельные – единая деталь с валом, максимальная жёсткость

- Составные – шестерня, напрессованная на вал, ремонтопригодность

- Модульные – сменный зубчатый венец на основании

Ключевые параметры:

| Параметр | Влияние на систему |

|---|---|

| Число зубьев (Z) | Определяет передаточное отношение и нагрузочную способность |

| Модуль зацепления | Задает размеры зубцов и совместимость с сателлитами |

| Материал (сталь, карбон) | Влияет на износостойкость и шумность работы |

Преимущества и недостатки:

| Плюсы | Минусы |

|---|---|

|

|

Эпицикл: внешняя коронная шестерня

Эпицикл представляет собой зубчатое колесо с внутренним зацеплением, охватывающее центральную солнечную шестерню и сателлиты планетарной передачи. Его наружная поверхность обычно гладкая, а зубья направлены внутрь, обеспечивая сцепление с вращающимися вокруг солнца сателлитами. Основная функция эпицикла – изменение направления и передаточного числа крутящего момента при фиксации или вращении этого элемента.

В планетарных механизмах эпицикл может выступать как ведомым, так и ведущим звеном, либо блокироваться для получения различных режимов работы. Его взаимодействие с сателлитами (установленными на водиле) и солнечной шестерней позволяет реализовать редукторные, мультипликаторные или реверсивные схемы в компактном пространстве, что критично для трансмиссий автомобилей и промышленных редукторов.

Особенности и разновидности

Конструктивно эпициклы делятся по:

- Типу зацепления: прямозубые (для умеренных нагрузок) и косозубые (снижают шум и повышают нагрузочную способность)

- Способу фиксации: интегрированные с корпусом (через фрикционы или тормозные ленты) или свободно вращающиеся

- Материалам: легированные стали с цементацией для тяжелых условий, композитные сплавы в аэрокосмической отрасли

Преимущества эпицикла:

- Компактность конструкции при высоком передаточном числе

- Равномерное распределение нагрузки между сателлитами

- Возможность суммирования мощности при использовании нескольких потоков

- Реверсирование направления вращения без дополнительных ступеней

Недостатки эпицикла:

| Точность изготовления | Требует прецизионной обработки зубьев |

| Сложность обслуживания | Замена требует полной разборки узла |

| Осевые нагрузки | Косозубые версии создают значительные осевые усилия |

| КПД | Снижается при высоких скоростях вращения из-за центробежных сил |

Основная функция сателлитов - передача крутящего момента

Сателлиты обеспечивают кинематическую связь между центральными шестернями планетарного механизма – солнечной и коронной. Они воспринимают крутящий момент от ведущего элемента (обычно солнечной шестерни) и передают его на водило или эпицикл. При этом сателлиты вращаются вокруг своих осей и одновременно перемещаются по орбите вокруг центральной оси редуктора.

Распределение нагрузки между несколькими сателлитами (обычно 3-6 штук) позволяет увеличить пропускную способность передачи без роста габаритов. Каждый сателлит принимает долю общего момента, снижая удельное давление на зубья и уменьшая износ. Такая компоновка обеспечивает соосность входного и выходного валов.

Механика передачи момента

Процесс передачи реализуется через последовательное зацепление:

- Ведущая солнечная шестерня входит в зацепление с сателлитами

- Сателлиты одновременно сцеплены с коронной шестерней

- Вращение передаётся на водило, объединяющее оси сателлитов

| Элемент системы | Роль в передаче момента |

|---|---|

| Солнечная шестерня | Источник входного момента |

| Сателлиты | Передаточные звенья, распределяющие момент |

| Коронная шестерня | Фиксированный или выходной элемент |

| Водило | Выходное звено, объединяющее сателлиты |

Ключевое преимущество – способность изменять передаточное отношение при блокировке отдельных элементов. Например, фиксация коронной шестерни заставляет сателлиты катиться по её зубьям, вращая водило с увеличенным моментом.

Обеспечение соосности входного и выходного валов

Планетарные передачи с сателлитами гарантируют строгую соосность валов благодаря своей геометрии. Центральная солнечная шестерня жёстко связана с входным валом, а водило с выходным, при этом коронная шестерня фиксируется или выполняет роль элемента передачи. Сателлиты, равномерно распределённые между ними, синхронизируют вращение компонентов, исключая радиальное смещение осей.

Соосность достигается за счёт симметричной нагрузки на сателлиты и точного позиционирования в сборе. Вращательные усилия передаются через несколько точек контакта одновременно, что компенсирует возможные перекосы. Такая конструкция исключает необходимость сложных выравнивающих механизмов, присущих другим типам передач.

Ключевые особенности реализации

- Симметричное расположение: 3-5 сателлитов равномерно распределяют нагрузку, предотвращая дисбаланс

- Жёсткая фиксация корпуса: Коронная шестерня крепится в статичном положении, выступая базой для выравнивания

- Кинематическая связь: Вращение солнечной шестерни синхронизирует движение водила через сателлиты без изменения оси

| Преимущества | Недостатки |

|

|

Данное решение критически важно для редукторов с жёсткими требованиями к соосности: авиационных двигателей, высокоскоростных станков, прецизионных приборов. Технологические допуски на сателлиты должны исключать дисбаланс более 0.01 мм для предотвращения вибраций.

Увеличение передаточного числа в малом объеме

Планетарные передачи с сателлитами обеспечивают компактное достижение высоких передаточных чисел за счет распределения нагрузки между несколькими шестернями. Вращение центральной солнечной шестерни передается на водило через сателлиты, а кольцевая шестерня фиксируется, что позволяет реализовать значительное снижение скорости в ограниченном пространстве.

Многоступенчатые планетарные редукторы, где сателлиты работают последовательно, умножают эффект без увеличения габаритов. Каждая ступень добавляет свой коэффициент преобразования, обеспечивая экстремальные передаточные отношения при сохранении малых размеров конструкции.

Ключевые аспекты реализации

- Многосателлитная компоновка (3-6 шестерен) равномерно распределяет крутящий момент, уменьшая нагрузку на элементы

- Каскадное соединение планетарных блоков для мультипликации передаточного отношения

- Использование эпициклической передачи с фиксированным коронным колесом для максимального коэффициента редукции

| Фактор | Влияние на компактность |

|---|---|

| Количество сателлитов | Повышает нагрузочную способность без увеличения диаметра |

| Смещение осей | Позволяет разместить больше ступеней редукции по длине вала |

| Модуль зацепления | Уменьшение размера зубьев при сохранении прочности |

Ограничения: Высокая точность изготовления зубчатых пар и сборки критична для предотвращения заклинивания в тесном пространстве. Паразитные потери КПД возрастают с увеличением числа ступеней.

Распределение нагрузки на несколько зубчатых пар

Ключевой принцип работы сателлитов заключается в параллельном зацеплении нескольких зубчатых пар одновременно. Каждый сателлит в планетарном механизме входит в контакт как с центральной (солнечной) шестернёй, так и с зубьями внешнего корончатого колеса. Благодаря симметричному расположению сателлитов на водиле, крутящий момент и механические усилия разделяются между ними.

Нагрузка, воспринимаемая передачей, не концентрируется на одной паре зубьев, а равномерно распределяется между всеми активными сателлитами. Например, в механизме с четырьмя сателлитами на каждый из них приходится примерно четверть общей нагрузки. Это существенно снижает удельное давление на контактирующие поверхности зубьев и изгибающие напряжения у их основания.

Эффективность и особенности распределения

Равномерность распределения напрямую зависит от точности изготовления и сборки компонентов. Минимальные отклонения в размерах или соосности приводят к перекосу и концентрации нагрузки на отдельных сателлитах. Для компенсации погрешностей применяют:

- Плавающие солнечные шестерни или корончатые колёса

- Радиальные подвижки в опорах водила

- Термообработку зубьев для повышения усталостной прочности

Преимущества подхода:

- Увеличение передаваемой мощности при тех же габаритах

- Снижение шума и вибраций за счёт уменьшения ударных нагрузок

- Повышение ресурса зубчатых колёс в 2-3 раза

- Возможность миниатюризации конструкции

Недостатки системы:

| Технологические сложности | Жёсткие требования к идентичности сателлитов и точности позиционирования |

| Риск неравномерности | Износ или деформация одного сателлита вызывает перегрузку остальных |

| Стоимость производства | Высокие затраты на обработку и контроль геометрии многопоточных систем |

Изменение направления вращения выходного вала

В планетарных передачах сателлиты играют ключевую роль в изменении направления вращения выходного вала. При фиксации одного из центральных элементов (солнечной или коронной шестерни) сателлиты, обкатываясь вокруг него, преобразуют движение. Это позволяет получить реверс без дополнительных механизмов, используя лишь комбинации ведущего, ведомого и заблокированного звеньев.

Конкретное направление вращения определяется схемой взаимодействия элементов. Например, если солнечная шестерня – ведущая, водило с сателлитами – ведомое, а коронная шестерня зафиксирована, выходной вал вращается в ту же сторону, что и входной. При изменении ролей (например, фиксации солнечной шестерни) направление может инвертироваться.

Варианты конфигураций и направление вращения

| Фиксированный элемент | Ведущий элемент | Ведомый элемент | Направление вращения |

|---|---|---|---|

| Коронная шестерня | Солнечная шестерня | Водило | Прямое (как у входного вала) |

| Солнечная шестерня | Коронная шестерня | Водило | Прямое |

| Водило | Солнечная шестерня | Коронная шестерня | Обратное |

| Водило | Коронная шестерня | Солнечная шестерня | Обратное |

Ключевые факторы, влияющие на реверс:

- Количество сателлитов: определяет равномерность распределения нагрузки, но не меняет направление вращения

- Жёсткость фиксации одного из элементов: требует точного управления (фрикционы, тормоза)

- Кинематические связи: при соединении двух планетарных рядов возможны дополнительные инверсии направления

Роль водила в удержании осей сателлитов

Водило служит основным несущим элементом планетарной передачи, жестко фиксируя оси сателлитов в заданных положениях относительно центральной солнечной шестерни и внешнего коронного колеса. Его конструкция обеспечивает строгое параллельное расположение осей всех сателлитов, предотвращая их смещение под нагрузкой.

Благодаря точной геометрии крепежных точек водило гарантирует равномерное распределение крутящего момента между сателлитами и синхронное их вращение. Оно воспринимает радиальные и осевые усилия, возникающие при зацеплении шестерен, защищая оси от деформации и излома.

Ключевые функции водила

- Фиксация осей: Обеспечивает жесткое крепление осей сателлитов без люфтов.

- Балансировка нагрузки: Равномерно распределяет усилие между всеми сателлитами передачи.

- Кинематическая стабильность: Сохраняет правильное зацепление шестерен при переменных режимах работы.

- Передача крутящего момента: Выступает как выходное звено в планетарных редукторах.

| Тип водила | Конструкция | Применение |

|---|---|---|

| Однорядное | Одна плоскость крепления осей | Простые редукторы с 3-4 сателлитами |

| Сдвоенное | Две параллельные пластины с общими осями | Высокомоментные передачи (автомобильные дифференциалы) |

Минусы: Усложнение сборки из-за прецизионных требований к соосности, повышенная чувствительность к дисбалансу при износе опор. Плюсы: Повышение надежности за счет дублирования опорных точек в сдвоенных конструкциях, компактность системы.

Конструкция подшипникового узла сателлита

Подшипниковый узел сателлита является критическим элементом планетарной передачи, обеспечивающим свободное вращение сателлита вокруг своей оси при одновременном восприятии значительных радиальных и осевых нагрузок. Он крепится на оси (пальце), жестко зафиксированной в водиле, и обеспечивает кинематическую связь сателлита с солнечной и коронной шестернями.

Основная функция узла заключается в минимизации трения между осью сателлита и его телом при передаче крутящего момента, а также в точном позиционировании сателлита относительно других элементов передачи. Надежность и ресурс всего редуктора напрямую зависят от правильности конструкции и работы этого узла.

Ключевые элементы конструкции

- Ось (палец): Стальной цилиндрический или конический вал, запрессованный или зафиксированный стопорными кольцами во водиле. Служит неподвижной опорой для подшипника.

- Корпус сателлита: Центральная часть сателлита с посадочным отверстием под наружное кольцо подшипника. Часто включает бурты для фиксации подшипника осево.

- Подшипник качения: Устанавливается между осью и корпусом сателлита. Основные типы:

- Игольчатые подшипники: Компактны, выдерживают высокие радиальные нагрузки при малом радиальном размере. Требуют высокой твердости и чистоты поверхности оси.

- Радиально-упорные роликоподшипники: Воспринимают комбинированные нагрузки (радиальные + осевые). Обеспечивают более жесткое позиционирование.

- Шариковые подшипники: Применяются реже, обычно в менее нагруженных узлах или для компенсации перекосов.

- Стопорные элементы: Шайбы, стопорные кольца, крышки для предотвращения осевого смещения подшипника на оси и в корпусе сателлита.

- Система смазки: Каналы во водиле и оси для подачи масла к подшипнику, либо смазка пластичной смазкой при сборке (закладная смазка).

Особенности сборки и фиксации

Ось сателлита обычно фиксируется во водиле с гарантированным натягом или стопорным кольцом для исключения проворачивания. Наружное кольцо подшипника устанавливается в корпус сателлита с небольшим натягом или переходной посадкой. Внутреннее кольцо (или игольчатый роликоподшипник) свободно вращается на оси с зазором, необходимым для прохождения смазки и компенсации температурных деформаций.

| Плюсы | Минусы |

|---|---|

|

|

Для повышения долговечности применяются поверхностное упрочнение оси (цементация, азотирование), прецизионные подшипники с повышенным классом точности, а также эффективные системы принудительной смазки под давлением с фильтрацией масла. В ответственных конструкциях используются подшипники с сепараторами из полимерных материалов для снижения шума и потерь.

Уравнивание давления между зубьями

Неравномерное распределение нагрузки на зубья шестерен возникает из-за погрешностей изготовления, упругих деформаций валов и корпусов, а также тепловых расширений. Это приводит к концентрации усилий на отдельных участках зубчатого зацепления, вызывая локальные перегрузки, повышенный износ, шум и вибрации.

Сателлиты в планетарных передачах обеспечивают автоматическое выравнивание давления за счет симметричного расположения вокруг центральной шестерни. Несколько сателлитов параллельно воспринимают крутящий момент, что заставляет нагрузку распределяться между ними пропорционально. При возникновении перекоса или дисбаланса сил, сателлиты взаимно компенсируют отклонения через общий водило.

Ключевые аспекты работы механизма

- Самовыравнивание: Силы в зацеплениях автоматически балансируются за счет кинематической связи сателлитов через водило

- Параллельные потоки мощности: Крутящий момент разделяется между 3-5 сателлитами, снижая удельную нагрузку на каждый зуб

- Компенсация погрешностей: Незначительные отклонения размеров зубьев нивелируются за счет подвижности элементов системы

| Преимущества | Ограничения |

|---|---|

| Снижение пиковых нагрузок на 25-40% | Требует высокой точности изготовления всех компонентов |

| Увеличение ресурса передачи в 1.8-2.5 раза | Сложность расчета нагрузок из-за статической неопределимости системы |

| Снижение шума и вибраций | Необходимость строгого контроля соосности валов |

Симметричное расположение сателлитов (3-6 штук)

Симметричное размещение сателлитов подразумевает их равномерное распределение по окружности водила с равными угловыми интервалами. Для 3 сателлитов шаг составляет 120°, для 4 – 90°, для 5 – 72°, для 6 – 60°. Такая геометрия обеспечивает соосность центральных колес и балансировку нагрузки.

Конфигурация напрямую влияет на передаваемый момент и долговечность механизма. Количество сателлитов выбирают исходя из требуемой мощности: 3-4 для умеренных нагрузок, 5-6 для высокомоментных применений. Обязательным условием является синхронизация фаз зацепления всех сателлитов с солнечной и коронной шестернями.

Ключевые особенности

- Равномерное распределение усилия: Каждый сателлит воспринимает идентичную долю нагрузки, снижая пиковые напряжения в зубьях.

- Динамическая балансировка: Симметрия компенсирует центробежные силы, минимизируя вибрации даже на высоких оборотах.

- Самовыравнивание: При перекосах водила система автоматически перераспределяет усилия между сателлитами.

| Кол-во сателлитов | Типовые применения | Ограничения |

|---|---|---|

| 3 | Легкие редукторы, рулевые механизмы | Риск перекоса при ударном нагружении |

| 4-5 | Промышленные приводы, ветрогенераторы | Усложнение сборки |

| 6 | Тяжелое машиностроение, экскаваторы | Повышенные требования к точности изготовления |

Преимущества:

- Повышенная нагрузочная способность (пропорционально числу сателлитов)

- Уменьшение габаритов механизма при сохранении момента

- Подавление радиальных усилий на опоры водила

Недостатки:

- Жесткие допуски на изготовление компонентов

- Сложность обеспечения одновременного зацепления всех элементов

- Рост осевых габаритов конструкции при увеличении числа сателлитов

Критическим параметром является точность позиционирования осей сателлитов – отклонение свыше 5 угловых минут нарушает равномерность нагрузки. Для 5-6 сателлитов обязательна финишная обработка в сборе с водилом.

Минимизация радиальных нагрузок на валы

Радиальные нагрузки возникают перпендикулярно оси вала и вызывают его изгиб, вибрации и ускоренный износ подшипников. В планетарных передачах сателлиты принципиально меняют распределение усилий: вместо концентрации нагрузки на одной паре шестерен (как в классических редукторах) крутящий момент разделяется между несколькими сателлитами, расположенными симметрично вокруг центральной оси.

Такая конструкция обеспечивает взаимную компенсацию радиальных сил. Усилия от каждого сателлита, действующие на солнечную шестерню и эпицикл, направлены под разными углами. При равномерном распределении нагрузки между сателлитами векторная сумма этих сил стремится к нулю, что существенно разгружает опорные узлы и валы.

Ключевые методы и особенности

| Метод | Принцип действия | Эффект |

|---|---|---|

| Симметричное расположение сателлитов | 3-5 сателлитов размещаются под равными углами (обычно 120° для 3-х) | Взаимное гашение радиальных векторов сил |

| Плавающие компоненты | Солнечная шестерня или водило имеют свободу самоцентрирования | Автоматическое выравнивание нагрузки между сателлитами |

| Высокая точность изготовления | Минимизация отклонений в размерах и соосности | Предотвращение локальных перегрузок отдельных сателлитов |

Преимущества минимизации:

- Увеличение срока службы подшипников и валов

- Снижение вибраций и шума

- Возможность использования менее массивных валов и опор

- Повышение КПД за счет уменьшения потерь на трение в подшипниках

Ограничения и сложности:

- Жесткие требования к точности изготовления и сборки

- Необходимость балансировки вращающихся узлов

- Риск неравномерного распределения нагрузки при износе или деформации

- Усложнение конструкции (например, внедрение плавающих элементов)

Сателлиты с прямыми зубьями: простота изготовления

Основное и неоспоримое преимущество сателлитов с прямыми зубьями заключается в их технологичности и относительной простоте производства. Профиль прямого зуба значительно легче спроектировать и изготовить по сравнению со спиральными (косозубыми) или шевронными аналогами.

Для обработки прямозубых сателлитов требуются менее сложные и, как следствие, более доступные металлорежущие станки (например, зубодолбежные или зубофрезерные станки с червячной фрезой). Сам процесс нарезания зубьев проще контролировать, что снижает требования к высокой квалификации станочника на этапе производства и упрощает контроль качества готовой детали.

Ключевые аспекты простоты изготовления

Прямозубые сателлиты выигрывают за счет:

- Проектирования: Расчет геометрии зуба и зацепления проще, так как отсутствует угол наклона зуба.

- Оборудования: Используется стандартное, более распространенное и часто менее дорогостоящее оборудование для нарезания зубьев.

- Инструмента: Инструмент для нарезания прямых зубьев (фрезы, долбяки) проще в изготовлении и обслуживании, имеет более низкую стоимость.

- Технологии: Процесс нарезания зубьев менее сложен технологически, требует меньше настроек и допускает менее жесткие требования к базированию заготовки.

- Контроля: Контроль параметров зубчатого венца (шаг, толщина зуба, профиль) осуществляется проще и с помощью более стандартного измерительного инструмента.

- Ремонта: При необходимости ремонта или замены одного сателлита, изготовить или подобрать идентичную прямозубую замену проще и дешевле.

Однако, эта простота имеет оборотную сторону:

- Повышенный шум и вибрации: Прямозубое зацепление входит в контакт сразу по всей длине зуба, что создает ударную нагрузку и генерирует больше шума, особенно на высоких скоростях вращения.

- Меньшая нагрузочная способность: Одновременное зацепление всего зуба означает, что нагрузка распределяется на меньшую площадь контакта по сравнению с косозубыми передачами, где зацепление происходит постепенно.

- Меньшая плавность хода: Ударный характер зацепления прямых зубьев приводит к менее плавной передаче вращения.

| Параметр | Прямозубые сателлиты | Косозубые сателлиты |

|---|---|---|

| Сложность/Стоимость изготовления | Низкая | Высокая |

| Шум и вибрации | Высокие | Низкие |

| Плавность хода | Низкая | Высокая |

| Нагрузочная способность | Средняя/Низкая | Высокая |

Косозубые сателлиты: снижение шума и вибраций

Косозубые сателлиты отличаются наклонным расположением зубьев относительно оси вращения, что обеспечивает плавное и постепенное зацепление с соседними шестернями. Этот угол наклона позволяет одновременно контактировать нескольким зубьям, распределяя нагрузку более равномерно по сравнению с прямозубыми аналогами.

Увеличенная площадь контакта и постепенное вхождение зубьев в зацепление минимизируют ударные нагрузки. Это снижает амплитуду вибраций и преобразует характерный воющий шум прямозубых передач в менее раздражающий белый шум, особенно заметный на высоких скоростях вращения.

Ключевые особенности и последствия

Преимущества:

- Снижение акустического излучения на 5-15 дБ за счет подавления ударных возбуждений

- Повышенная плавность хода благодаря непрерывному контакту минимум двух пар зубьев

- Увеличение нагрузочной способности на 20-30% при равных габаритах

- Сокращение виброускорений в подшипниковых узлах

Недостатки:

- Появление осевых сил, требующих применения упорных подшипников

- Усложнение изготовления и повышение себестоимости на 15-25%

- Необходимость точного монтажа для сохранения угла зацепления

- Снижение КПД на 1-2% из-за паразитного скольжения зубьев

| Параметр сравнения | Прямозубые | Косозубые |

| Уровень шума | Высокий, дискретный | Низкий, равномерный |

| Вибрации | Резкие импульсные | Плавные синусоидальные |

| Осевые нагрузки | Отсутствуют | Требуют компенсации |

| Точность монтажа | Стандартная | Повышенная |

Угол наклона зуба (обычно 15-30°) критически влияет на компромисс между шумоподавлением и возникновением осевых сил. Оптимальные значения подбираются под конкретные условия эксплуатации, где доминирующим требованием является акустический комфорт.

Шевронные шестерни для тяжелых нагрузок

Шевронные шестерни отличаются уникальной V-образной формой зубьев, где две половины зуба направлены в противоположные стороны. Эта конструкция компенсирует осевые нагрузки, возникающие при передаче крутящего момента, что критически важно для работы под высоким напряжением. Их применяют в механизмах, требующих плавной передачи усилия без смещения валов.

Благодаря симметричной геометрии зубьев, такие шестерни эффективно распределяют давление по всей рабочей поверхности. Это минимизирует точечный износ и вибрации, обеспечивая стабильность даже при экстремальных нагрузках. Отсутствие необходимости в упорных подшипниках упрощает конструкцию узла.

Разновидности

- Цельные – монолитные шестерни с фрезерованными зубьями для стандартных задач.

- Составные – из двух половин, скрепленных болтами, для компенсации температурных деформаций.

- С канавкой посередине – технологический разрез для упрощения изготовления зубьев.

Плюсы и минусы

| Преимущества | Недостатки |

|

|

Ключевое применение: Горное оборудование, судовые редукторы, прокатные станы, где надежность и долговечность превалируют над затратами на производство.

Цилиндрические сателлиты в классических редукторах

Цилиндрические сателлиты представляют собой зубчатые колёса, расположенные между центральной (солнечной) шестернёй и внешним корончатым колесом планетарной передачи. Их ключевая функция – передача крутящего момента через одновременное зацепление с обоими основными элементами. Это обеспечивает симметричное распределение нагрузки и преобразование скоростей вращения.

Вращаясь на осях водила, сателлиты компенсируют радиальные усилия, повышая плавность работы редуктора. Они выступают основным звеном в изменении передаточного числа, позволяя реализовать компактные многоступенчатые схемы без соосного смещения валов.

Разновидности и конструктивные особенности

Классификация основана на геометрии зубьев и количестве элементов:

- Прямозубые: просты в изготовлении, но шумны при высоких скоростях

- Косозубые: снижают вибрации за счёт постепенного контакта зубьев

- Шевронные: компенсируют осевые нагрузки, требуют точного монтажа

- По числу сателлитов: 3 (базовый вариант), 4-6 (для высокомоментных редукторов)

Преимущества

- Высокий КПД (до 98%) благодаря малому трению скольжения

- Равномерное распределение нагрузки между сателлитами

- Компактность конструкции при больших передаточных числах

- Соосность входного/выходного валов упрощает компоновку

Недостатки

- Сложность точного изготовления и сборки

- Жёсткие требования к жёсткости водила

- Высокая чувствительность к перекосам осей

- Ограниченная ремонтопригодность без полной разборки

| Критерий сравнения | Влияние сателлитов |

|---|---|

| Нагрузочная способность | Пропорциональна количеству сателлитов |

| Вибрации | Снижаются при использовании косозубых/шевронных типов |

| Теплоотвод | Улучшается за счёт зазоров между сателлитами |

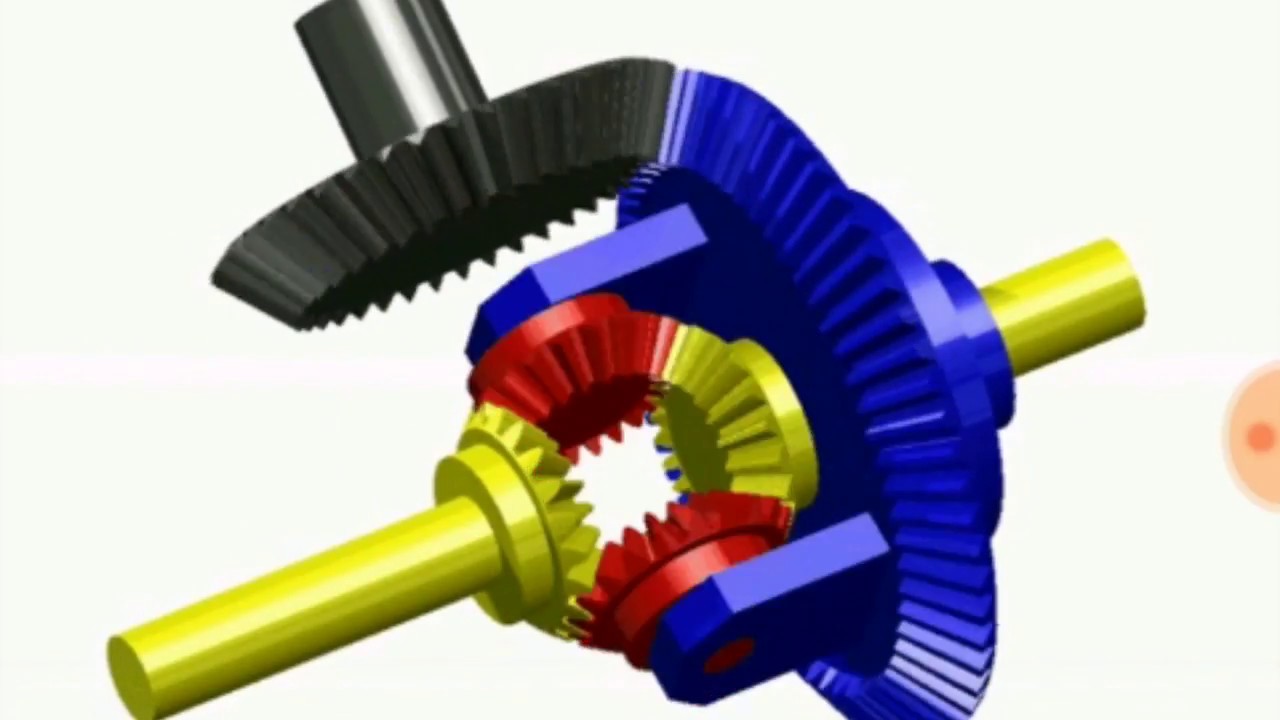

Конические сателлиты в дифференциалах автомобилей

Конические сателлиты – ключевые компоненты шестерёнчатого дифференциала, обеспечивающие распределение крутящего момента между колёсами одной оси. Они вращаются на оси крестовины, зацепляясь с полуосевыми шестернями, что позволяет колёсам двигаться с разной скоростью при поворотах.

Основная задача таких сателлитов – компенсировать разницу в угловой скорости ведущих колёс без потери передачи мощности. Благодаря конической форме зубьев обеспечивается плавное зацепление и высокая нагрузочная способность в компактном корпусе.

Разновидности конструкций

- 2-сателлитные – базовая схема для легковых авто

- 4-сателлитные – усиленные версии для внедорожников

- Планетарные блоки – с параллельными осями для спецтехники

| Плюсы | Минусы |

|

|

Критические факторы надёжности: точность изготовления зубчатого зацепления, качество термообработки стальных шестерён, поддержание уровня трансмиссионного масла. При износе появляется характерный вой или стук в области заднего моста.

Планетарные передачи с зацеплением Новикова

Зацепление Новикова – особый тип зубчатой передачи с точечным контактом зубьев. Профиль зубьев выполнен по круговой дуге, что обеспечивает повышенную нагрузочную способность и плавность работы. В планетарных редукторах оно применяется между сателлитами, солнечной и коронной шестернями для передачи крутящего момента через эпициклическое зацепление.

Ключевая особенность – взаимозаменяемость зубчатых колес и возможность регулировки зазоров без переналадки. Это достигается за счет специальной модификации профиля зубьев: выпуклый зуб одной шестерни контактирует с вогнутым зубом сопряженной. Такая схема минимизирует трение и шум при высоких скоростях вращения.

Назначение и разновидности

Назначение: Повышение КПД и ресурса планетарных передач в ответственных узлах (вертолетные редукторы, турбины, высокоскоростные станки). Оптимизация работы сателлитов при экстремальных нагрузках.

Разновидности:

- По типу дуги: с одной дугой (профиль Новикова-I) и с двумя дугами (Новикова-II)

- По направлению линий зацепления: косозубые и шевронные исполнения

Плюсы и минусы

Преимущества:

- На 20-30% выше нагрузочная способность по сравнению с эвольвентным зацеплением

- Снижение шума и вибраций до 15 дБ за счет плавного контакта

- Увеличение КПД (до 99% при многоступенчатой схеме)

- Меньшая чувствительность к перекосам валов

Недостатки:

- Сложность изготовления и высокая точность обработки зубьев (+0.005 мм)

- Ограниченная ремонтопригодность из-за специфики профиля

- Риск контактного напряжения при загрязнениях

- Высокая стоимость (в 1.5-2 раза дороже стандартных решений)

Однорядные планетарные редукторы

Однорядные планетарные редукторы представляют базовую конструкцию планетарной передачи. Они состоят из центральной солнечной шестерни, вращающейся вокруг своей оси, и кольцевой шестерни (эпицикла), расположенной по периметру. Между ними размещается единственный ряд сателлитов – шестерен, находящихся в постоянном зацеплении одновременно с солнечной и кольцевой шестернями. Сателлиты закреплены на водиле, обеспечивающем их вращение вокруг собственных осей и общее движение относительно центра редуктора.

Назначение таких редукторов – преобразование крутящего момента и скорости вращения между входным и выходным валами с высоким передаточным отношением в компактном корпусе. В зависимости от того, какой элемент фиксируется (солнце, эпицикл или водило), какой служит входом, а какой выходом, реализуются различные режимы работы: понижающая или повышающая передача, реверс, прямой привод или блокировка.

Разновидности по способу фиксации

- С фиксацией эпицикла: Солнечная шестерня - вход, водило с сателлитами - выход. Наиболее распространенный вариант для понижающей передачи.

- С фиксацией солнечной шестерни: Эпицикл - вход, водило - выход. Также обеспечивает понижение скорости.

- С фиксацией водила: Солнечная шестерня - вход, эпицикл - выход (или наоборот). Дает реверсивное вращение на выходе.

| Плюсы | Минусы |

|---|---|

|

|

Многорядные (каскадные) редукторные системы

Многорядные редукторы состоят из нескольких последовательно соединённых планетарных рядов (каскадов). Каждый ряд содержит собственные сателлиты, солнечную и коронную шестерни, а также водило. Выходной вал предыдущего каскада жёстко соединяется с одним из элементов входа следующего ряда (солнечной шестернёй, водилом или коронной шестернёй). Такая компоновка позволяет достигать экстремально высоких передаточных чисел, недостижимых в однорядной схеме, сохраняя соосность валов и компактность.

Конструктивно каскады могут объединяться различными способами: солнечная шестерня первого ряда связана с водилом второго; коронная шестерня первого каскада жёстко соединена с солнечной шестернёй второго; или использована комбинация с фиксацией отдельных элементов на корпус. Выбор схемы определяет итоговое передаточное отношение, распределение крутящего момента и КПД системы. Часто применяются 2-3 каскада, но существуют редукторы с четырьмя и более рядами для специализированных задач.

Характеристики многорядных систем

Основные преимущества:

- Огромные передаточные числа (до 100:1 и выше) при минимальных габаритах

- Равномерное распределение нагрузки между каскадами, повышающее ресурс

- Высокая жёсткость и точность позиционирования выходного вала

- Снижение шума и вибраций за счёт многократного дробления усилия

- Соосность входного/выходного валов упрощает интеграцию в механизмы

Недостатки и ограничения:

- Резкое увеличение сложности проектирования и сборки

- Жёсткие требования к точности изготовления всех компонентов

- Накопление люфтов и погрешностей в каждом каскаде

- Снижение общего КПД из-за потерь в зубчатых зацеплениях каждого ряда

- Высокая стоимость производства и обслуживания

| Области применения | Типичные схемы соединения каскадов |

| Крановые механизмы | Солнечная шестерня 1-го ряда → Водило 2-го ряда |

| Робототехника (шарниры) | Коронная шестерня 1-го ряда → Солнечная шестерня 2-го ряда |

| Авиационные ВСУ | Комбинированные схемы с блокировкой элементов на корпус |

| Промышленные миксеры | Каскадирование 3+ рядов с раздельными фиксаторами |

Системы с неподвижным эпициклом

В данных планетарных механизмах эпицикл жестко закреплен в корпусе и не вращается. Солнечная шестерня получает входное вращение, передавая его на сателлиты, которые обкатываются по неподвижному эпициклу. Вращение сателлитов приводит в движение водило, соединенное с выходным валом. Основное назначение – увеличение крутящего момента при значительном снижении выходной скорости вращения.

Такие системы обеспечивают высокое передаточное отношение в одной ступени за счет разницы диаметров солнечной шестерни и эпицикла. Направление вращения выходного вала (водила) совпадает с направлением входного вала (солнечной шестерни), если используется нечетное количество сателлитов. Конструкция отличается компактностью при высокой нагрузочной способности.

Разновидности

- Однорядные: Стандартная компоновка с одной солнечной шестерней, эпициклом и сателлитами на общем водиле.

- Многоступенчатые (соосные): Последовательное соединение нескольких планетарных рядов с неподвижными эпициклами для экстремально высоких передаточных чисел.

- Сдвоенные сателлиты: Применение спаренных сателлитов разного диаметра на одной оси для увеличения передаточного отношения.

Плюсы и минусы

| Преимущества | Недостатки |

| Высокое передаточное отношение в малом объеме | Сложность изготовления и сборки |

| Равномерное распределение нагрузки между сателлитами | Повышенные требования к точности компонентов |

| Соосность входного и выходного валов | Необходимость надежной фиксации эпицикла |

| Высокий КПД при правильной смазке | Ограниченная ремонтопригодность |

Ключевые особенности: Сателлиты выполняют роль основных передающих звеньев, преобразуя вращение солнечной шестерни в движение водила относительно зафиксированного эпицикла. Балансировка сил критична для снижения вибраций и износа.

Редукторы с блокированным водилом

В планетарных редукторах с блокированным водилом ключевой элемент – держатель сателлитов (водило) – жестко фиксируется относительно корпуса механизма. Это исключает его вращение, превращая сателлиты в обычные промежуточные шестерни с неподвижными осями.

Блокировка водила кардинально меняет принцип работы передачи. Солнечная шестерня входит в зацепление с сателлитами, а те, в свою очередь, передают вращение на кольцевую шестерню (эпицикл). Передаточное отношение становится постоянным и зависит исключительно от количества зубьев солнечной и кольцевой шестерен.

Особенности, преимущества и недостатки

Назначение: Используются в случаях, где требуется:

- Жесткая фиксация выходного вала относительно входного с заданным передаточным числом.

- Прямая кинематическая связь без возможности изменения передаточного отношения (в отличие от классических планетарных схем).

- Компактная реализация редуктора с фиксированным передаточным отношением.

Плюсы:

- Простота конструкции: Отсутствие механизма управления блокировкой (водило зафиксировано постоянно).

- Высокий КПД: Минимизируются потери на трение в опорах вращения водила.

- Компактность и малый вес: Сохраняются преимущества планетарной компоновки.

- Жесткость и точность позиционирования: Прямая связь валов без люфтов, присущих муфтам блокировки в обычных планетарных редукторах.

Минусы:

- Потеря основного преимущества планетарных редукторов: Невозможность изменения передаточного отношения или получения дифференциального движения.

- Ограниченная область применения: Только для задач с постоянным, неизменным передаточным отношением.

- Высокие нагрузки на сателлиты и их оси: Все передаваемое усилие воспринимается только сателлитами и их неподвижными опорами, без распределения на вращающееся водило.

Режим прямого привода без редукции

В режиме прямого привода двигатель механически соединён с выходным валом или колесом напрямую, исключая применение редуктора. Это означает полное отсутствие промежуточных элементов, включая сателлиты, планетарные шестерни или другие передаточные механизмы. Энергия передаётся от источника движения к исполнительному узлу без преобразования крутящего момента и скорости через зубчатые зацепления.

Конструкция исключает традиционные редукторные компоненты, что кардинально меняет принцип работы системы. Вращательное усилие создаётся исключительно первичным двигателем (например, электромотором), а его характеристики напрямую определяют динамику выходного звена. Отсутствие зубчатых передач минимизирует точки механического контакта между движущимися частями.

Особенности реализации

Ключевые технические решения:

- Использование высокомоментных электродвигателей (например, осевых магнитных или безредукторных сервомоторов).

- Жёсткая коаксиальная соосность вала двигателя и приводимого механизма.

- Применение специализированных подшипниковых опор для восприятия радиальных нагрузок.

Сравнение характеристик:

| Параметр | Прямой привод | Привод с редуктором |

| КПД | 95-98% | 80-95% |

| Люфт | Практически отсутствует | Зависит от износа сателлитов |

| Точность позиционирования | Высокая | Снижена из-за зазоров |

Преимущества и недостатки

Сильные стороны:

- Максимальный КПД благодаря отсутствию потерь в зубчатых передачах.

- Нулевой механический люфт – критично для прецизионных систем.

- Снижение шума и вибраций (нет шестерёночного зацепления).

- Упрощение обслуживания – не требуется замена смазки редуктора.

Ограничения:

- Высокая стоимость двигателей с необходимыми мощностными характеристиками.

- Увеличенные габариты и масса силового агрегата.

- Чувствительность к перегрузкам – отсутствует демпфирование редуктором.

- Ограниченный крутящий момент на низких оборотах без редукционного усиления.

Дифференциальные схемы распределения мощности

Дифференциальные схемы основаны на использовании планетарных механизмов, где сателлиты выполняют ключевую роль передатчиков мощности между центральными шестернями. Они позволяют разделять или суммировать потоки энергии от нескольких источников/потребителей на одном валу, обеспечивая взаимную компенсацию скоростей вращения элементов системы.

Главное назначение таких схем – управление распределением крутящего момента между выходными звеньями при сохранении кинематической связи. Это критически важно в трансмиссиях транспортных средств, промышленных редукторах и системах с переменными нагрузками, где требуется адаптация к изменяющимся условиям работы без прерывания потока мощности.

Классификация и принципы работы

Основные разновидности дифференциальных схем:

- Симметричные дифференциалы: Равномерно распределяют момент между выходами (пример: автомобильные межколесные дифференциалы).

- Несимметричные дифференциалы: Передают мощность в фиксированном соотношении (например, 60:40) через изменение количества зубьев шестерен.

- Эпициклические схемы: Комбинируют солнечные, коронные шестерни и сателлиты для сложения/разделения потоков в планетарных редукторах.

- Дифференциалы с блокировкой: Имеют механизмы принудительного выравнивания скоростей выходных валов (кулачковые, электронные).

Преимущества:

- Автоматическая компенсация разницы скоростей выходных звеньев

- Равномерное распределение нагрузки между линиями передачи

- Компактность конструкции при высокой передаваемой мощности

- Возможность суммирования моментов от нескольких источников

Недостатки:

- Самопроизвольное перераспределение мощности на наименее нагруженное звено

- Необходимость в блокировочных механизмах для работы в экстремальных условиях

- Повышенные требования к точности изготовления шестерен

- Дополнительные потери КПД в многоэлементных планетарных системах

| Параметр | Симметричный дифференциал | Несимметричный дифференциал |

|---|---|---|

| Распределение момента | 50:50 | Заданное соотношение (напр. 65:35) |

| Область применения | Трансмиссии автомобилей, мостовые краны | Спецтехника, станки с ЧПУ, гибридные приводы |

Зацепление при вращении солнечной шестерни

При вращении солнечной шестерни её зубцы входят в зацепление с зубцами сателлитов, передавая крутящий момент. Сателлиты, свободно закреплённые на осях водила, начинают вращаться вокруг собственных осей и одновременно обкатываться вокруг солнечной шестерни. Это движение обеспечивает кинематическую связь между центральной шестернёй и периферийными элементами планетарного механизма.

Зацепление сателлитов с солнечной шестернёй всегда происходит при внешнем контакте зубьев, что создаёт противоположное направление вращения между ними. Одновременно сателлиты взаимодействуют с коронной (эпициклической) шестернёй через внутреннее зацепление, что позволяет передавать мощность на выходной вал через водило или коронную шестерню в зависимости от конструкции.

Особенности и характеристики

| Преимущества | Недостатки |

|---|---|

|

|

Разновидности планетарных передач по типу зацепления:

- Однопоточные: все сателлиты работают параллельно

- Многорядные: каскадное соединение нескольких планетарных блоков

- Дифференциальные: с возможностью сложения/разделения потоков мощности

Работа при зафиксированном водиле

При фиксации водила планетарная передача превращается в обычную зубчатую передачу с неподвижными осями вращения. Центральная (солнечная) шестерня входит в зацепление с сателлитами, которые, в свою очередь, сцеплены с коронной (эпициклической) шестерней. Поскольку водило жестко закреплено, сателлиты теряют возможность вращаться вокруг центральной оси и вынуждены работать как промежуточные (паразитные) шестерни.

Крутящий момент передается напрямую от солнечной шестерни к коронной через сателлиты, которые лишь изменяют направление вращения ведомого элемента. Система не обеспечивает изменения передаточного отношения, так как водило, ответственное за сложение или вычитание скоростей в планетарном механизме, исключено из кинематической цепи.

Ключевые особенности

- Передаточное отношение постоянно и равно отношению числа зубьев коронной шестерни к числу зубьев солнечной: i = Zк / Zс.

- Направление вращения выходного вала (коронной шестерни) всегда противоположно направлению вращения входного вала (солнечной шестерни).

- Нагрузка распределяется между несколькими сателлитами, что снижает удельные усилия на зубья и повышает плавность работы.

| Плюсы | Минусы |

|

|

Функционирование в режиме мультипликатора

В режиме мультипликатора планетарная передача работает на увеличение скорости выходного вала относительно входного, одновременно пропорционально уменьшая крутящий момент. Это противоположность редукторному режиму. Ключевая роль сателлитов заключается в передаче и преобразовании движения между центральными шестернями и водилом при такой конфигурации работы.

Типичная схема для мультипликации: ведущим звеном выступает солнечная шестерня. Водило жестко зафиксировано (неподвижно). Выходным, ведомым звеном является эпициклическая шестерня (корона). Вращение солнечной шестерни заставляет сателлиты, находящиеся в зацеплении с ней и с короной, обкатываться вокруг солнечной шестерни. Поскольку водило закреплено, сателлиты не могут увлечь его за собой, а вынуждены проворачиваться на своих осях, передавая вращение короне.

Преимущества и Особенности Мультипликаторного Режима с Сателлитами

Использование сателлитов в мультипликаторе обеспечивает:

- Компактность и высокое передаточное отношение: Планетарная схема позволяет достигать значительных передаточных чисел (на увеличение скорости) в одном компактном блоке благодаря распределению мощности по нескольким сателлитам.

- Равномерное распределение нагрузки: Крутящий момент делится между несколькими сателлитами, работающими параллельно. Это снижает удельные нагрузки на зубья каждой шестерни, уменьшает износ, повышает надежность и позволяет передавать большие мощности при тех же габаритах по сравнению с простой передачей.

- Соосность входного и выходного валов: Как и в других режимах планетарной передачи, входной (солнечная шестерня) и выходной (корона) валы расположены на одной оси, что упрощает конструкцию привода.

- Плавность и бесшумность работы: Несколько сателлитов обеспечивают большее число одновременно зацепляющихся пар зубьев, что приводит к более плавной передаче усилия и снижению шума по сравнению с передачами, использующими только две шестерни.

Однако существуют и ограничения:

- Сложность конструкции и изготовления: Требуется высокая точность изготовления и сборки всех компонентов (солнечная, сателлиты, корона, водило), чтобы обеспечить равномерное распределение нагрузки между сателлитами. Это увеличивает стоимость.

- Потери на трение: Наличие большего числа зацеплений (сателлит-солнце, сателлит-корона, сателлит-ось на водиле) приводит к несколько большим потерям на трение по сравнению с простой парой шестерен, что снижает КПД мультипликатора.

- Требования к смазке и охлаждению: Компактная конструкция с множеством движущихся частей в ограниченном пространстве требует эффективной системы смазки и иногда охлаждения.

| Параметр | Мультипликаторный Режим | Редукторный Режим |

|---|---|---|

| Назначение | Увеличение скорости вращения | Уменьшение скорости вращения |

| Вход (Ведущее звено) | Солнечная шестерня | Корона (Эпицикл) или Солнечная |

| Выход (Ведомое звено) | Корона (Эпицикл) | Водило или Солнечная |

| Неподвижное звено | Водило | Корона или Солнечная |

| Крутящий момент на выходе | Уменьшенный | Увеличенный |

| Роль сателлитов | Передача вращения от Солнца к Коронe при неподвижном водиле | Передача вращения от Короны к Водилу или от Солнца к Водилу при неподвижной короне/солнце |

Таким образом, сателлиты в мультипликаторном режиме являются неотъемлемым элементом, обеспечивающим преобразование высокого входного момента в высокую выходную скорость при сохранении ключевых преимуществ планетарной передачи: компактности, соосности, плавности работы и способности передавать значительную мощность за счет распределения нагрузки.

Базовые расчеты передаточного отношения

Передаточное отношение (i) определяет соотношение угловых скоростей или вращающих моментов между ведущим и ведомым звеньями передачи. Для простых зубчатых пар оно рассчитывается как отношение числа зубьев ведомой шестерни (Zвед) к числу зубьев ведущей шестерни (Zведущ): i = Zвед / Zведущ. В сателлитных механизмах (планетарных передачах) расчет усложняется из-за подвижности водила и взаимодействия нескольких шестерен.

Ключевым методом для планетарных передач является формула Виллиса, которая связывает угловые скорости центральных колес (солнца и эпицикла) и водила. Базовая форма уравнения:

(ωa - ωh) / (ωb - ωh) = - Zb / Za,

где ωa, ωb, ωh – угловые скорости солнца, эпицикла и водила, а Za, Zb – числа зубьев солнца и эпицикла. Знак минус указывает на противоположное направление вращения.

Практическое применение формулы Виллиса

Для определения передаточного отношения необходимо зафиксировать одно из звеньев. Рассмотрим распространенный случай, когда эпицикл неподвижен (ωb = 0):

- Подставляем ωb = 0 в уравнение Виллиса: (ωa - ωh) / (0 - ωh) = - Zb / Za

- Упрощаем выражение: (ωa - ωh) / (-ωh) = - Zb / Za

- Преобразуем: ωa / ωh = 1 + Zb / Za

- Передаточное отношение от солнца к водилу: iah = ωa / ωh = 1 + Zb / Za

Типовые конфигурации планетарных передач и их передаточные отношения:

| Неподвижное звено | Вход | Выход | Формула |

|---|---|---|---|

| Эпицикл (b) | Солнце (a) | Водило (h) | i = 1 + Zb/Za |

| Солнце (a) | Эпицикл (b) | Водило (h) | i = 1 + Za/Zb |

| Водило (h) | Солнце (a) | Эпицикл (b) | i = -Zb/Za |

При расчетах важно учитывать знак передаточного отношения: положительное значение означает одинаковое направление вращения входного и выходного валов, отрицательное – противоположное. Для многоступенчатых планетарных редукторов передаточные отношения перемножаются.

Алгоритм подбора числа зубьев

Процесс начинается с определения требуемого передаточного отношения планетарного механизма. Для заданной схемы (например, простой планетарной передачи) используется формула, связывающая числа зубьев солнечной шестерни (Zs), эпицикла (Ze) и передаточное отношение (i). Например, для механизма с остановленным эпициклом: i = 1 + Ze/Zs.

Далее выбирают число зубьев солнечной шестерни (Zs) из стандартного ряда, учитывая минимальные ограничения (обычно Zs ≥ 12–18 для избежания подрезания). Затем вычисляют Ze по формуле Ze = Zs * (i - 1), округляя результат до целого числа. Проверяют соблюдение условия соосности: Ze = Zs + 2*Zp, где Zp – число зубьев сателлита.

- Расчет зубьев сателлита (Zp):

- Из условия соосности: Zp = (Ze - Zs) / 2

- Zp должно быть целым, положительным и соответствовать стандартному ряду

- Проверка условий сборки:

- Сумма зубьев солнечной шестерни и эпицикла должна делиться на число сателлитов (k): (Zs + Ze) / k = целое число

- Пример: для k=3 условие (Zs + Ze) ⋮ 3

- Проверка условия соседства:

- Сателлиты не должны задевать друг друга: Zp < (Zs + Ze) * sin(π/k) - 2

- Особенно критично при k≥4

- Корректировка и верификация:

- При нарушении условий увеличивают Zs и повторяют расчет

- Проверяют отсутствие интерференции и плавность хода

| Условие | Формула | Цель проверки |

|---|---|---|

| Соосность | Ze = Zs + 2*Zp | Совместимость осей центральных колес |

| Сборка | (Zs + Ze) ⋮ k | Равномерное размещение сателлитов |

| Соседство | Zp < (Zs+Ze)·sin(π/k)-2 | Предотвращение столкновений |

Определение нагрузочной способности

Нагрузочная способность сателлитов – это максимальная механическая нагрузка (крутящий момент, радиальные/осевые усилия), которую зубчатый элемент способен воспринимать без разрушения или недопустимого износа в течение расчетного срока службы. Определяется пределом выносливости материала, геометрией зубьев и условиями эксплуатации.

Расчет нагрузочной способности является критическим этапом проектирования планетарных передач, так как сателлиты работают в условиях сложного нагружения: циклические контактные напряжения, изгиб зубьев, переменное направление сил. Неверная оценка приводит к катастрофическим отказам.

Ключевые аспекты расчета

Основные методы базируются на стандартах ISO 6336 и AGMA 2001-D04, учитывающих:

- Контактную прочность – предотвращение питтинга (выкрашивания поверхностного слоя) через анализ напряжений Герца

- Изгибную прочность – защиту от поломки зуба у основания

- Динамические нагрузки – учет вибраций и ударов при неравномерном вращении

Влияющие факторы:

| Параметр | Воздействие на нагрузочную способность |

|---|---|

| Материал сателлита | Твердость, усталостная прочность (сталь 16ХН3МА > Ст45) |

| Термообработка | Цементация + закалка повышает стойкость на 40-60% |

| Чистота поверхности | Шероховатость Ra ≤ 0.8 мкм снижает концентраторы напряжений |

| Точность сборки | Перекосы увеличивают локальные нагрузки до 300% |

Этапы расчета:

- Определение эквивалентного крутящего момента с учетом режимов работы

- Расчет контактных напряжений в зоне зацепления

- Анализ изгибных напряжений у ножки зуба

- Введение коэффициентов безопасности (динамики, смазки, ресурса)

Критические последствия ошибок: задиры шестерен, усталостные трещины, деформация валов, разрушение сепаратора сателлитов. Для ответственных применений (авиация, ветрогенераторы) выполняют верификацию расчетов методом конечных элементов (FEA).

Автомобильные дифференциалы как пример применения

Автомобильный дифференциал является классическим и наглядным примером применения сателлитов как "шестеренок, помогающих вращаться". Его основная задача – распределять крутящий момент от карданного вала или главной передачи на ведущие колеса одной оси, позволяя им вращаться с разными скоростями при прохождении поворотов или на неровной дороге.

Сердцем стандартного конического дифференциала является планетарный механизм, где сателлиты играют ключевую роль. Вращение от корпуса дифференциала (водила) через сателлиты передается на две шестерни полуосей, соединенные с колесами. Именно сателлиты обеспечивают возможность независимого вращения выходных валов.

Разновидности автомобильных дифференциалов

Хотя принцип действия на основе сателлитов общий, существуют различные типы дифференциалов, отличающиеся способом ограничения пробуксовки:

- Открытый дифференциал: Стандартный тип. Сателлиты свободно вращаются, обеспечивая полную разность скоростей колес. Минус: если одно колесо теряет сцепление (на льду, в грязи), крутящий момент уходит на него, а ведущее колесо с хорошим сцеплением останавливается.

- Дифференциал повышенного трения (LSD): Использует механизмы трения (фрикционные пакеты, вязкостные муфты) или специальную геометрию шестерен для частичного блокирования вращения сателлитов относительно корпуса. Это ограничивает разность скоростей колес и перебрасывает момент на колесо с лучшим сцеплением.

- Блокируемый дифференциал (Локер): Позволяет жестко соединить корпус дифференциала с одной из полуосевых шестерен (или обе полуоси между собой) механически, пневматически или электромеханически. Сателлиты при этом теряют свою основную функцию, оба колеса вращаются синхронно. Используется в тяжелых внедорожных условиях.

Плюсы дифференциала с сателлитами:

- Обеспечение управляемости: Плавное прохождение поворотов без проскальзывания шин.

- Снижение износа шин: Отсутствие принудительного проскальзывания колес на асфальте.

- Стабильность на прямой: Минимизация рыскания на неровностях.

- Относительная простота и надежность базовой конструкции (открытого типа).

Минусы (особенно открытого типа):

- Пробуксовка: Потеря подвижности при разнице сцепления колес с дорогой.

- Сложность конструкции и стоимость у версий с повышенным трением или блокировкой.

- Повышенный износ элементов у LSD из-за работы фрикционов или вязкой муфты.

- Особенности управления на полном приводе с блокировками (возможность "диагонального вывешивания").

| Тип Дифференциала | Влияние на Сателлиты | Основное Преимущество | Основной Недостаток |

|---|---|---|---|

| Открытый | Свободное вращение | Плавная управляемость, низкая стоимость | Пробуксовка при разном сцеплении колес |

| LSD | Ограниченное вращение | Улучшенная проходимость/разгон без полной блокировки | Стоимость, сложность, износ фрикционов |

| Блокируемый (Локер) | Блокировка вращения | Максимальное сцепление обоих колес | Ухудшение управляемости на твердом покрытии, сложность |

Таким образом, сателлиты в дифференциале – это те самые "шестеренки", которые делают возможным разное вращение колес, обеспечивая комфорт и управляемость автомобиля в нормальных условиях. Однако для преодоления их главного недостатка (пробуксовки) разработаны более сложные конструкции, ограничивающие или полностью блокирующие работу сателлитов.

Стартеры и генераторы транспортных средств

Стартер – электромеханический узел, раскручивающий коленчатый вал двигателя для запуска. Он преобразует электрическую энергию аккумулятора в механическое вращение через бендикс и венец маховика. Без исправного стартера невозможен пуск мотора, особенно в холодных условиях, где требуются высокие пусковые токи.

Генератор выполняет обратную функцию: преобразует кинетическую энергию работающего двигателя в электричество. Он питает бортовые системы (фары, ЭБУ, мультимедиа) и восстанавливает заряд аккумулятора. Работоспособность генератора критична для предотвращения разряда батареи во время движения.

Разновидности и особенности

Стартеры:

- Классические редукторные – с понижающей передачей для увеличения крутящего момента.

- Безредукторные – прямого действия, проще по конструкции но требовательны к мощности АКБ.

- Стартер-генераторы (48V mild-hybrid) – совмещают функции запуска и рекуперации энергии.

Генераторы:

- Классические переменного тока – с диодным мостом и регулятором напряжения.

- Компактные высокоамперные – для авто с большим энергопотреблением (электроподогрев, климат-контроль).

- Бесщеточные – повышенный ресурс за счет отсутствия изнашиваемых контактов.

| Узел | Плюсы | Минусы |

|---|---|---|

| Стартер | Быстрый пуск двигателя; совместимость с разными типами ДВС | Высокая нагрузка на АКБ; износ бендикса и шестерен; чувствительность к влаге |

| Генератор | Автономное питание систем; зарядка АКБ; стабильное напряжение | Потери мощности двигателя (до 5%); износ щеток/подшипников; сложность ремонта |

Ключевая слабость обоих узлов – зависимость от состояния аккумулятора. Низкий заряд АКБ блокирует работу стартера, а неисправность генератора ведет к глубокому разряду батареи. Для гибридных систем интеграция стартера и генератора в единый блок повышает КПД, но усложняет диагностику.

Авиационные турбовинтовые редукторы

Турбовинтовые двигатели требуют редукторов для согласования высоких оборотов газовой турбины с оптимальной скоростью вращения воздушного винта. Редуктор снижает частоту вращения вала турбины (достигающую 30 000–40 000 об/мин) до значений, приемлемых для эффективной работы винта (1 000–2 000 об/мин). Без этого КПД двигателя резко падает из-за кавитации и аэродинамических потерь на лопастях.

Сателлиты (планетарные шестерни) являются ключевыми элементами таких редукторов, распределяя крутящий момент между несколькими зубчатыми передачами. Они вращаются вокруг центральной солнечной шестерни, будучи зафиксированы в подвижном водиле, что обеспечивает компактность и высокую нагрузочную способность при минимальной массе. Надежность сателлитов критична для безопасности полета, так как их отказ приводит к катастрофическим последствиям.

Разновидности редукторов

- Планетарные: Центральная шестерня, сателлиты на водиле и внешнее зубчатое кольцо. Обеспечивают высокое передаточное число (>10:1).

- Сдвоенные планетарные: Каскад из двух планетарных механизмов для экстремального снижения оборотов.

- Комбинированные: Сочетание планетарной передачи с параллельными валами или коническими шестернями для адаптации к компоновке двигателя.

| Плюсы | Минусы |

|---|---|

| Высокий КПД (до 98%) за счет малых потерь на трение | Сложность изготовления и юстировки сателлитов |

| Компактность и малый вес относительно мощности | Высокие требования к смазке и охлаждению |

| Равномерное распределение нагрузки между сателлитами | Риск резонансных колебаний и усталостного разрушения |

| Плавность работы из-за симметричной конструкции | Дорогостоящий ремонт при повреждении шестерен |

Современные разработки фокусируются на материалах (керамика, упрочненные стали), системах мониторинга вибрации сателлитов и аэродинамическом охлаждении редуктора. Ключевой тренд – создание редукторов для двигателей сверхбольшой мощности (до 15 000 л.с.) с ресурсом свыше 10 000 часов.

Энергетика: ветрогенераторы и ГЭС

В ветрогенераторах сателлитные шестерни планетарных редукторов критически важны для преобразования низкоскоростного вращения лопастей в высокооборотное движение вала генератора. Они равномерно распределяют нагрузку, минимизируя вибрации и повышая КПД системы. Без таких передач эффективная выработка электроэнергии при слабом или переменном ветре была бы невозможна.

На гидроэлектростанциях сателлитные механизмы встречаются реже, но применяются в регулирующих устройствах турбин и системах изменения угла лопастей. В компактных ГЭС или приводах вспомогательного оборудования (затворы, сороудерживающие решетки) планетарные передачи обеспечивают высокий крутящий момент при ограниченном пространстве.

Разновидности и сравнительные характеристики

- Типы редукторов: одно- и многоступенчатые планетарные, дифференциальные, волновые

- Конфигурации: эпициклические (с внешней коронной шестерней), циклопланетарные (с неподвижным водилом)

- Материалы: легированные стали с цементацией, карбонитридные покрытия

| Плюсы | Минусы |

|---|---|

| Высокий КПД (до 98%) | Сложность производства и ремонта |

| Компактность при большой передаточной мощности | Чувствительность к перекосам валов |

| Равномерное распределение нагрузки | Необходимость точной смазки и охлаждения |

| Снижение шума и вибраций | Высокая стоимость изготовления |

Промышленные шпиндели станков

Шпиндель служит ключевым вращающим узлом станка, передающим движение и усилие режущему инструменту или заготовке. Его основное назначение – обеспечение точного позиционирования, жёсткой фиксации и стабильного вращения с заданными скоростями и крутящим моментом для эффективной обработки материалов.

Конструкция включает корпус, подшипниковые узлы высокого класса точности (шариковые, роликовые, гидростатические, аэростатические), приводной механизм и систему охлаждения. От качества шпинделя напрямую зависят точность обработки, производительность и виброустойчивость оборудования.

Разновидности промышленных шпинделей

- По типу привода:

- Ремённые (передача через клиновые/плоские ремни)

- Шестерёнчатые (с использованием зубчатых передач)

- Прямого привода (интегрированный электродвигатель)

- С частотным преобразованием (двигатель + инвертор)

- По виду подшипников:

- Шарикоподшипниковые (наиболее распространённые)

- Гидростатические (жидкостная смазка под давлением)

- Аэростатические (газовая подушка)

- Гибридные (комбинации технологий)

- По специализации:

- Фрезерные (высокие обороты)

- Токарные (большой крутящий момент)

- Шлифовальные (максимальная точность)

- Сверлильные (осевые нагрузки)

Преимущества и недостатки

| Плюсы | Минусы |

|---|---|

| Высокая точность обработки (±0.001 мм) | Сложность и дороговизна ремонта |

| Возможность работы на экстремальных скоростях (до 100 000 об/мин) | Чувствительность к перегрузкам и вибрациям |

| Длительный ресурс при правильной эксплуатации | Требовательность к системам охлаждения и смазки |

| Универсальность для разных операций | Высокая начальная стоимость |

Тракторные и комбайновые трансмиссии

Трансмиссии тракторов и комбайнов используют планетарные механизмы с сателлитами для передачи и преобразования крутящего момента в условиях высоких нагрузок. Сателлиты здесь выступают ключевыми элементами планетарных редукторов, обеспечивая компактность и распределение усилия между несколькими зубчатыми элементами. Их вращение вокруг центральной (солнечной) шестерни и взаимодействие с коронной шестерней позволяет реализовывать различные передаточные числа.

Конструктивно сателлиты крепятся на водило, которое может блокироваться или соединяться с другими элементами планетарного ряда. Эта особенность критична для работы бортовых редукторов гусеничных тракторов, поворотных систем, коробок передач комбайнов и механизмов привода рабочих органов. Надежность сателлитов напрямую влияет на ресурс трансмиссии из-за постоянного воздействия ударных нагрузок и абразивных частиц.

Разновидности и применение сателлитов

- Бортовые редукторы гусеничной техники: Сателлитные передачи снижают обороты и увеличивают момент перед подачей на ведущие колеса.

- Планетарные коробки передач: Блокировка водила или солнечной шестерни с помощью фрикционов позволяет переключать ступени без разрыва потока мощности.

- Механизмы поворота: Дифференциальные схемы с сателлитами обеспечивают плавное изменение скорости вращения гусениц.

- Приводы роторов и молотилок комбайнов: Многоступенчатые планетарные редукторы регулируют скорость рабочих органов.

| Плюсы | Минусы |

|---|---|

| Равномерное распределение нагрузки между 3-6 сателлитами | Сложность диагностики и ремонта из-за многосоставной конструкции |

| Компактность при высоком передаточном числе | Высокие требования к точности изготовления шестерен |

| Возможность суммирования потоков мощности | Чувствительность к перекосам валов и дисбалансу |

| Плавное переключение передач в автоматизированных КПП | Необходимость использования специализированных масел |

Ключевые требования к сателлитам: Изготовление из легированных сталей с цементацией поверхности, термообработкой и шлифовкой зубьев. Для комбайнов критична защита узлов от соломенной пыли, а для тракторов – герметизация от грязи и воды. Отказ сателлитного узла обычно приводит к полной остановке техники, поэтому применяются дублирующие системы контроля зазоров и датчики температуры масла.

Компактные редукторы в робототехнике

Компактные редукторы, особенно планетарного типа, играют ключевую роль в робототехнике, обеспечивая передачу и преобразование крутящего момента от двигателей к исполнительным механизмам. В основе планетарных редукторов лежит система сателлитов – шестерен, вращающихся вокруг центральной солнечной шестерни и взаимодействующих с внешней коронной шестерней. Такая конструкция позволяет достигать высоких передаточных отношений при минимальных габаритах, что критически важно для мобильных и сервисных роботов.

Назначение этих устройств – увеличение выходного момента и снижение скорости вращения при сохранении компактности. Планетарные редукторы обеспечивают равномерное распределение нагрузки между сателлитами, повышая надежность и КПД системы. Их применение охватывает приводы колес, манипуляторов, шарниров и других узлов, где требуется точное управление движением в ограниченном пространстве.

Разновидности и характеристики

- Одноступенчатые: минимальные размеры, передаточное число до 1:10

- Многоступенчатые: повышенное передаточное число (до 1:100+), увеличенный момент

- Цилиндрические: параллельные оси вращения, высокая нагрузочная способность

- Конические: перпендикулярные оси, компактная пространственная компоновка

Преимущества:

- Высочайшая плотность момента на единицу объема

- Минимальный люфт и высокая точность позиционирования

- Равномерное распределение нагрузки между сателлитами

- Соосность входного/выходного валов для простоты интеграции

Недостатки:

- Сложность производства и высокая стоимость

- Чувствительность к перекосу валов и вибрациям

- Ограничения по максимальной скорости вращения

- Требовательность к смазке и герметизации

Высокая удельная мощность передачи

Сателлитные передачи обеспечивают исключительную компактность при передаче значительных мощностей за счёт распределения нагрузки между несколькими шестернями-сателлитами. Каждый сателлит воспринимает лишь часть общего крутящего момента, что позволяет снизить габариты и массу механизма без потери производительности. Параллельное зацепление минимизирует радиальные нагрузки на валы, повышая энергоэффективность системы.

Наибольшая удельная мощность достигается в планетарных редукторах с тремя-четырьмя сателлитами и плавающим водилом. В дифференциальных схемах это свойство используется для компактных гибридных трансмиссий, а в волновых передачах – при экстремальном соотношении массы и момента. Многосателлитные конструкции с симметричным расположением особенно эффективны в высокомоментных приводах.

| Преимущества | Недостатки |

|---|---|

|

|

Ключевым ограничением остаётся сложность обеспечения синхронности работы сателлитов: даже минимальные отклонения в размерах приводят к перераспределению нагрузок и локальным перегревам. Для нивелирования этого эффекта применяют компенсаторы зазоров или упругие элементы в конструкции водила.

Компактность и малый вес конструкции

Планетарная передача с сателлитами обеспечивает компактность за счет соосного расположения компонентов: центральная шестерня, водило с сателлитами и коронная шестерня объединены в единый модуль, что минимизирует занимаемое пространство по сравнению с параллельными валами в классических редукторах.

Распределение нагрузки между несколькими сателлитами позволяет уменьшить габариты каждого зубчатого элемента при сохранении передаваемого момента, что напрямую снижает общую массу механизма. Меньшая инерция вращающихся частей также способствует быстрому отклику системы.

Факторы, влияющие на массогабаритные показатели

- Количество сателлитов: 3-6 элементов оптимально балансируют компактность и нагрузочную способность

- Материалы водила: Алюминиевые сплавы или композиты снижают вес без потери жесткости

- Интеграция подшипников: Встраивание опор непосредственно в элементы планетарного ряда

| Параметр | Влияние на компактность |

|---|---|

| Модуль зацепления | Уменьшение позволяет снизить диаметр коронной шестерни |

| Ширина зубчатых венцов | Сокращение при многосателлитной схеме компенсируется нагрузочной способностью |

| Конструкция водила | Облегченные спицевые конструкции вместо сплошного диска |

Критическим ограничением остается сложность изготовления миниатюрных высокоточных сателлитов, требующих шлифовки зубьев 5-6 класса точности. Проблема вибраций при дисбалансе также усиливается с уменьшением размеров.

Несмотря на это, преимущества в массогабаритных характеристиках определяют применение сателлитных механизмов в аэрокосмической отрасли, медицинских роботах и портативной технике, где компактность является ключевым требованием.

Равномерное распределение усилий

Ключевая функция сателлитов в планетарных передачах заключается в обеспечении равномерного распределения передаваемого крутящего момента и усилия между несколькими зубчатыми элементами. Вместо того чтобы вся нагрузка передавалась через одну пару шестерен (солнце-кольцо), она делится между всеми сателлитами одновременно.

Каждый сателлит находится в постоянном зацеплении как с центральной солнечной шестерней, так и с внутренней коронной шестерней (эпициклом), и жестко связан с общим водилом. При передаче усилия от солнечной шестерни к водилу (или наоборот), нагрузка автоматически раскладывается поровну на все сателлиты, участвующие в работе.

Механизм и преимущества равномерного распределения

Равномерность достигается благодаря симметричной конструкции планетарного ряда и одновременному зацеплению каждого сателлита с двумя центральными элементами:

- Дублирование путей нагрузки: Усилие передается не по единственному пути, а по нескольким параллельным цепям (через каждый сателлит).

- Снижение удельной нагрузки: Поскольку нагрузка делится на N сателлитов, усилие, действующее на зубья каждой отдельной шестерни (солнца, сателлита, эпицикла), значительно уменьшается пропорционально количеству сателлитов.

- Компенсация радиальных сил: Расположенные симметрично сателлиты создают радиальные силы, направленные к центру (от солнца) и от центра (к эпициклу). При правильной симметрии и равной нагрузке на сателлиты эти силы взаимно уравновешиваются на солнечной шестерне и водиле, сводя к минимуму изгибающие моменты и нагрузку на подшипники.

Основные плюсы такого подхода:

- Повышенная нагрузочная способность: Планетарная передача может передавать значительно больший крутящий момент при тех же габаритах по сравнению с обычной зубчатой парой, так как момент делится между сателлитами.

- Увеличение ресурса: Снижение удельных нагрузок на зубья и подшипники напрямую ведет к уменьшению износа и увеличению долговечности всей передачи.

- Компактность и малый вес: Возможность передавать большие усилия в компактном объеме делает планетарные передачи идеальными для применений с ограниченным пространством (трансмиссии ТС, редукторы, авиация).

- Плавность хода и снижение шума: Меньшие нагрузки на зубья и одновременное зацепление нескольких пар зубьев способствуют более плавной и тихой работе.

- Лучшее распределение тепла: Тепловыделение также распределяется по большему числу контактирующих поверхностей.

| Аспект влияния | Плюсы равномерного распределения | Минусы / Сложности обеспечения |

|---|---|---|

| Нагрузка на зубья | Значительное снижение, увеличение ресурса | Требует высокой точности изготовления всех шестерен |

| Нагрузка на валы/подшипники | Уравновешивание радиальных сил, снижение изгибающих моментов | Требует точного позиционирования сателлитов на водиле |

| Передаваемая мощность/момент | Высокая удельная мощность (мощность/масса или объем) | Сложность конструкции водила и смазки всех зацеплений |

| Надежность | Повышенная отказоустойчивость (выход одного сателлита не всегда ведет к полному отказу) | Риск неравномерного износа при нарушении балансировки или точности |

Обеспечение истинно равномерного распределения усилий является критически важной задачей при проектировании и изготовлении планетарных передач. Любая неточность в геометрии зубьев, размерах, соосности или жесткости элементов водила приведет к перераспределению нагрузки, когда один сателлит будет нагружен сильнее других. Это чревато ускоренным износом, поломкой перегруженного сателлита и снижением общего ресурса передачи.

Низкий уровень шума при косозубых сателлитах

Косозубые сателлиты обеспечивают снижение шума благодаря особенностям зацепления зубьев. Их зубья расположены под углом к оси вращения, что обеспечивает плавное, постепенное вхождение в контакт с зубьями солнечной и коронной шестерни. Этот угол устраняет резкие ударные нагрузки, характерные для прямозубых передач, где контакт происходит одновременно по всей ширине зуба.