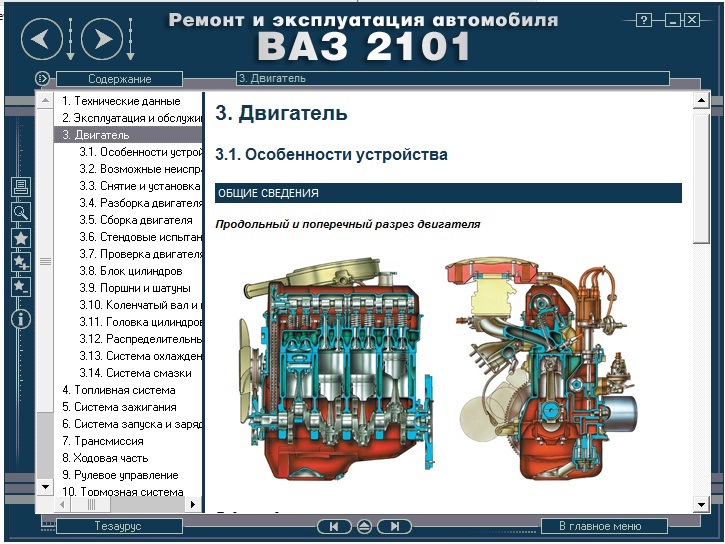

Сборка двигателя ВАЗ 2106 - подробное руководство для новичков

Статья обновлена: 01.03.2026

Ремонт двигателя своими руками – задача сложная, но выполнимая даже для новичков при наличии грамотной инструкции.

Данное руководство детально разберет процесс сборки силового агрегата ВАЗ 2106 "классика", от подготовки деталей до первого запуска.

Вы узнаете ключевые этапы, нюансы регулировок и критически важные моменты, от которых зависит ресурс восстановленного мотора.

Тщательное соблюдение технологии и аккуратность обеспечат успешный результат без дорогостоящих ошибок.

Дефектовка и сортировка деталей двигателя

Перед сборкой мотора тщательно проверьте все снятые детали на износ, повреждения и соответствие техническим параметрам. Промойте компоненты в керосине или уайт-спирите, удаляя грязь и остатки масла. Используйте щётки и сжатый воздух для очистки внутренних каналов.

Отсортируйте элементы по трём категориям: пригодные к повторному использованию без обработки, требующие ремонта (расточка, шлифовка, замена втулок) и подлежащие обязательной замене. Особое внимание уделите критичным узлам: шатунно-поршневой группе, коленвалу, распредвалу и постелям подшипников.

Методика проверки основных компонентов

Применяйте точные измерительные инструменты:

- Микрометры для валов и отверстий

- Нутромеры с индикаторами

- Щупы для зазоров

- Струны для проверки соосности

Типичные дефекты и решения:

| Деталь | Критерий браковки | Вариант восстановления |

|---|---|---|

| Коленвал | Биение более 0,03 мм, царапины на шейках, трещины | Шлифовка под ремонтный размер с заменой вкладышей |

| Блок цилиндров | Эллипсность гильз >0,05 мм, деформация плоскости стыка с ГБЦ | Расточка под поршни ремонтного размера, фрезеровка |

| Шатуны | Износ втулок верхней головки, разность длины >0,2 мм в комплекте | Замена втулок, калибровка на специальном стенде |

| Распредвал | Износ кулачков >0,5 мм, биение опорных шеек | Не восстанавливается - только замена |

Обязательные действия при сортировке:

- Проверка поршневых пальцев: при лёгком усилии они должны перемещаться в поршне, но не выпадать под собственным весом

- Контроль замков колец: зазор в замке компрессионных колец в цилиндре - строго 0.25-0.45 мм

- Визуальный осмотр резьбовых отверстий: сорванная резьба восстанавливается нарезкой или установкой футорок

- Проверка масляного насоса: зазор между шестернями и крышкой не должен превышать 0.15 мм

Комплектуйте подшипники скольжения по цветным меткам на коленвале и шатунах. Используйте пластиковую калибровочную проволоку для точного измерения зазоров в коренных и шатунных подшипниках перед окончательной сборкой.

Мойка и очистка компонентов перед сборкой

Тщательная очистка всех деталей двигателя – обязательный этап перед сборкой. Остатки грязи, масла или абразивных частиц приведут к ускоренному износу и выходу мотора из строя. Необходимо добиться абсолютной чистоты всех поверхностей, включая труднодоступные масляные каналы и резьбовые отверстия.

Используйте специальные моющие средства для двигателей или керосин, избегая обычной воды, которая может вызвать коррозию. Все промытые детали должны быть полностью просушены сжатым воздухом или ветошью без ворса. Особое внимание уделите очистке масляных каналов в коленчатом валу и блоке цилиндров – их проверяют проволокой подходящего диаметра.

Этапы и методы очистки

Основные методы обработки:

- Механическая очистка: Скребки, щетки (металлические/пластиковые) для удаления нагара и крупных отложений.

- Мойка в ванне: Погружение деталей в моющий раствор с последующей ручной или ультразвуковой обработкой.

- Промывка каналов: Продувка сжатым воздухом и промывка растворителем с помощью шприца.

Критически важные зоны:

- Масляные каналы коленвала и блока цилиндров.

- Постели коренных и шатунных подшипников.

- Поверхности прилегания головки блока к блоку цилиндров.

- Резьбовые отверстия под болты/шпильки.

| Тип загрязнения | Рекомендуемое средство |

| Свежее масло, консервационная смазка | Керосин, уайт-спирит |

| Застарелый нагар, лак | Специализированные смывки для двигателей |

| Продукты износа металла | Ультразвуковая ванна + моющий раствор |

Важно: После очистки немедленно защитите обработанные поверхности тонким слоем моторного масла для предотвращения коррозии. Используйте только чистые емкости и инструменты во избежание повторного загрязнения деталей. Категорически недопустимо использовать песок или абразивные материалы для очистки рабочих поверхностей.

Проверка состояния блока цилиндров

Перед сборкой двигателя ВАЗ 2106 обязательна тщательная диагностика блока цилиндров. От его состояния зависит компрессия, ресурс двигателя и отсутствие масложора. Пропущенные дефекты приведут к ускоренному износу деталей и повторному разбору.

Начните с очистки поверхности блока от нагара и грязи металлической щеткой и моющим раствором. Убедитесь в отсутствии остатков старой прокладки ГБЦ. Тщательно просушите все каналы сжатым воздухом перед осмотром.

Основные этапы проверки:

- Визуальный осмотр: ищите трещины (особенно между цилиндрами и вокруг болтов ГБЦ), сколы, глубокие царапины.

- Контроль плоскости: приложите линейку к поверхности блока по диагоналям и крест-накрест. Зазор под щупом не должен превышать 0.05 мм.

- Диагностика зеркал цилиндров: проверьте на отсутствие задиров, ступенек износа и коррозии. Допустима сетка хона без глубоких повреждений.

- Измерение диаметра: микрометром в 3 поясах (верх/середина/низ) и 2 перпендикулярных направлениях. Эллипс и конусность – не более 0.03 мм.

- Осмотр постелей коленвала: проверьте посадку крышек (должны вставать без перекоса), отсутствие проворота вкладышей.

Распространенные дефекты и решения:

| Дефект | Метод устранения | Примечание |

|---|---|---|

| Царапины/задиры на цилиндрах | Хонингование | Глубина до 0.2 мм |

| Превышение допустимого износа цилиндров | Расточка под ремонтный размер | +0.4 мм или +0.8 мм |

| Деформация плоскости ГБЦ | Фрезеровка | Макс. слой 0.3 мм |

| Трещины в стенках рубашки охлаждения | Замена блока | Ремонт нецелесообразен |

После проверки повторно промойте масляные каналы, продуйте сжатым воздухом. Убедитесь в чистоте резьбовых отверстий. Перед сборкой обработайте цилиндры моторным маслом для защиты от коррозии.

Установка гильз цилиндров в блок

Перед монтажом тщательно очистите посадочные гнёзда блока цилиндров и наружные поверхности гильз от загрязнений, остатков масла или антифриза. Используйте безворсовую ветошь и очиститель для металла – малейшие частицы мусора нарушат теплопередачу и посадку.

Проверьте геометрию гильз и посадочных мест микрометром. Убедитесь в отсутствии забоин, царапин и коррозии на сопрягаемых поверхностях. Гильзы должны входить в блок с натягом 0,03-0,05 мм – свободное перемещение недопустимо.

Порядок запрессовки:

- Охладите гильзы в морозильной камере (-15°C) минимум 2 часа для временного уменьшения диаметра

- Нагрейте блок цилиндров до 80-90°C с помощью термопушки или в печи

- Смажьте опорный поясок гильзы тонким слоем графитной смазки

- Установите гильзу строго вертикально над посадочным гнездом

- Запрессуйте с усилием 2000-3000 кгс через монтажную оправку равномерными ударами киянки

Важно: Категорически запрещается прикладывать усилие к кромке гильзы – деформация приведёт к потере герметичности. Используйте только оправку, распределяющую нагрузку по нижнему поясу.

| Контрольный параметр | Норматив |

|---|---|

| Натяг посадки | 0,03-0,05 мм |

| Выступ гильзы над блоком | 0,01-0,02 мм |

| Перепад высот смежных гильз | ≤ 0,03 мм |

Финишные операции:

- Проверьте высоту выступа гильз над плоскостью блока нутромером

- При превышении нормы – аккуратно прошлифуйте торец гильзы на плоскошлифовальном станке

- Протрите цилиндры сухой ветошью для удаления конденсата после прогрева

Монтаж шатунов и поршней с кольцами

Проверьте маркировку шатунов и крышек: номера цилиндров должны совпадать, метки на шатуне и крышке обязаны быть обращены в одну сторону. Убедитесь в чистоте масляных каналов шатунов и отсутствии задиров на вкладышах. Смажьте стенки цилиндров моторным маслом.

Установите поршневые кольца в соответствии с типом: маслосъемное (с пружинным расширителем) монтируется в нижнюю канавку, далее компрессионные (часто с меткой "ТОР" вверх). Зазоры в замках колец разведите равномерно: первый компрессионный – 90° от оси пальца, второй – 180° от первого, маслосъемное – 90° относительно компрессионных.

Порядок сборки и установки

Наденьте шатун на поршень через оправку, совместив метки («П» на поршне и выштамповку на шатуне) в сторону передней части двигателя. Запрессуйте палец с нагревом поршня (~80°C) или специальным съемником. Закрепите стопорные кольца в канавках пальца.

- Сожмите кольца поршневой оправкой, аккуратно вставьте поршень в цилиндр по метке номера.

- Легкими ударами деревянной рукоятки молотка утопите поршень до выхода из оправки.

- Проверьте совпадение меток шатуна и крышки, установите вкладыши смазанной стороной к шейке коленвала.

| Элемент | Момент затяжки (Н∙м) |

|---|---|

| Болты шатунных крышек | 51–56 |

Затягивайте болты крышек равномерно в два приема: предварительно 20–30 Н∙м, затем окончательный момент. После монтажа всех поршней проверьте свободное вращение коленвала рукояткой – недопустимы заедания.

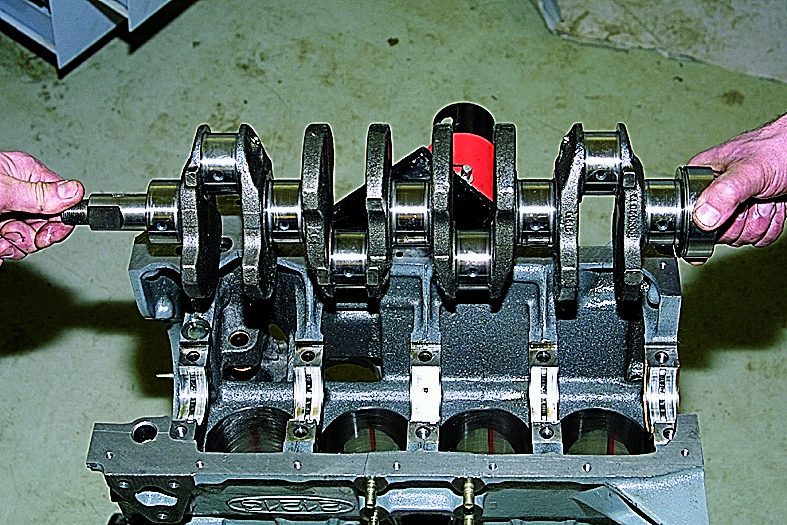

Сборка коленчатого вала и вкладышей

Перед установкой коленчатого вала тщательно очистите постели блока цилиндров от остатков старой смазки и абразивных частиц. Проверьте состояние постелей: отсутствие задиров, трещин или коррозии критически важно для правильной работы вкладышей. Обезжирьте поверхности ацетоном или уайт-спиритом.

Уложите нижние вкладыши в постели блока, совместив выступы на вкладышах с пазами в блоке. Нанесите моторное масло тонким равномерным слоем на рабочую поверхность вкладышей. Установите коленчатый вал, избегая контакта шатунных шеек с краями постелей.

Порядок затяжки коренных крышек

Установите верхние вкладыши в коренные крышки, смажьте их маслом. Совместите крышки с соответствующими метками (они должны соответствовать номерам на блоке). Затягивайте болты крест-накрест в три этапа:

- Предварительная затяжка моментом 20 Н·м

- Основная затяжка 70 Н·м

- Доворот на угол 60-65°

Проверьте проворачивание коленвала рукой – вращение должно быть плавным, без заеданий. Зазор между валом и вкладышами контролируется пластиковым щупом или нутромером (стандартный зазор: 0.026-0.073 мм).

| Компонент | Требование |

|---|---|

| Болты крышек | Только новые (одноразовые) |

| Маркировка вкладышей | Синие (стандарт) / Зеленые (ремонт) |

| Осевой люфт вала | 0.06-0.26 мм |

Зафиксируйте вал от осевого смещения полукольцами, установленными в выточки пятой коренной опоры (канавками к валу). Проверьте свободный ход: легкий стук торцевым ключом по торцу вала не должен вызывать заклинивания.

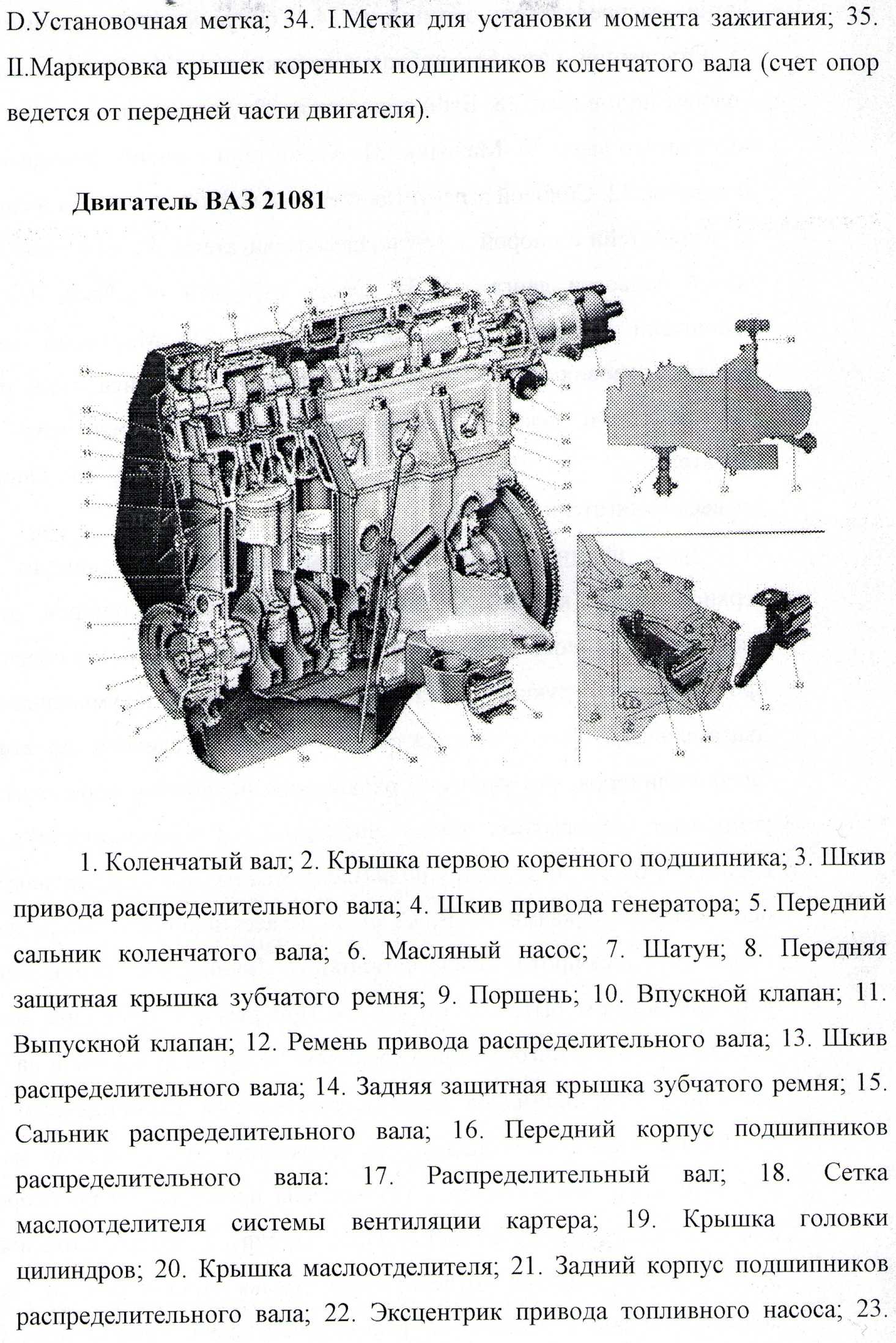

Регулировка зазоров коренных подшипников

Проверка и регулировка зазоров коренных подшипников коленчатого вала выполняется после установки коленвала в блок цилиндров с использованием специальных калиброванных пластмассовых щупов или методом индикаторного замера. Точное соблюдение номинальных зазоров критически важно для предотвращения масляного голодания, перегрева вкладышей и преждевременного выхода двигателя из строя.

Перед началом работ убедитесь в чистоте постелей блока и тыльной стороны вкладышей, правильности установки крышек коренных подшипников (они маркированы римскими цифрами и должны стоять строго на свои места), а также наличии необходимого набора ремонтных вкладышей, соответствующих шейкам коленвала по размерной группе.

Последовательность регулировки

Основные этапы:

- Уложите коленчатый вал в блок цилиндров на смазанные моторным маслом нижние вкладыши.

- Установите на шейки вала отрезки калиброванной пластмассовой нити (щупа) строго по центру, параллельно оси коленвала.

- Нанесите тонкий слой масла на опорные поверхности крышек, установите верхние вкладыши и наденьте крышки согласно маркировке.

- Затяните болты крепления крышек динамометрическим ключом в два приёма:

- Предварительная затяжка с моментом 41–47 Н·м

- Окончательная затяжка с углом доворота 60–65°

- Аккуратно снимите крышки подшипников, не смещая коленвал.

- Измерьте ширину сплющенной пластмассовой нити в самом широком месте с помощью шкалы на упаковке щупа.

Номинальный зазор должен составлять 0,026–0,073 мм для новых деталей и не превышать 0,10 мм при эксплуатации. Если измеренный зазор выходит за допустимые пределы:

- Уменьшение зазора – замените вкладыши на комплект из следующей ремонтной группы (обозначены цветной меткой).

- Увеличение зазора – требуется шлифовка шеек коленвала и установка вкладышей увеличенного ремонтного размера.

После подбора вкладышей повторите процедуру проверки зазоров. Убедитесь, что коленвал проворачивается от руки без заеданий после финальной затяжки всех крышек с правильным моментом.

Установка зубчатого шкива и сальника коленвала

Перед установкой тщательно очистите посадочное место на носке коленвала от грязи и остатков старой смазки. Убедитесь, что шпонка плотно сидит в пазу вала и не имеет повреждений – её смещение приведет к нарушению фаз газораспределения.

Нанесите тонкий слой моторного масла на рабочую кромку нового сальника и внутреннюю поверхность его корпуса. Это предотвратит перекос при установке и обеспечит плавную посадку.

Последовательность монтажа

- Установка сальника:

- Аккуратно насадите сальник на носок коленвала резиновым уплотнителем внутрь

- Используйте оправку подходящего диаметра (можно заменить отрезком трубы)

- Равномерно запрессовывайте сальник молотком до полного контакта с блоком цилиндров

- Монтаж шкива:

- Совместите шпоночный паз шкива с установленной шпонкой на валу

- Наденьте шкив руками до упора, затем используйте съёмник для фиксации

- Затяните крепёжную гайку моментом 50-60 Н·м с контролем шпоночного соединения

| Элемент | Критичные ошибки | Последствия |

|---|---|---|

| Сальник | Перекос при запрессовке | Течь масла, быстрый износ |

| Шкив | Неполная посадка на шпонку | Сдвиг фаз ГРМ, повреждение вала |

После установки проверьте свободное вращение шкива рукой – не должно быть заеданий или люфта. Убедитесь, что метки на шкиве совпадают с риской на крышке ГРМ при положении ВМТ первого цилиндра.

Монтаж масляного насоса и приемника

Установите новый резиновый уплотнитель приемника масла в отверстие блока цилиндров, предварительно смазав его моторным маслом. Проверьте отсутствие перекосов и зазоров по контуру посадочного места.

Соберите насос с приемником, совместив отверстия крепления. Нанесите тонкий слой герметика на стык между корпусом насоса и приемником, избегая излишков, которые могут попасть в масляную систему.

Порядок установки

- Наживите три болта крепления насоса к блоку через штатную прокладку

- Равномерно затяните болты крест-накрест моментом 16-21 Н·м

- Прокрутите шестерню привода насоса отверткой для проверки свободы хода

Убедитесь в правильном зацеплении шестерни привода с валом распределителя. Критично проверить отсутствие люфтов и перекосов – перекосы приведут к ускоренному износу.

| Параметр | Значение |

| Зазор шестерен насоса | 0.15-0.25 мм |

| Осевой люфт вала | не более 0.1 мм |

| Момент затяжки болтов | 16-21 Н·м |

После монтажа запрещается запуск двигателя без заполнения системы маслом! Через датчик давления или центральное отверстие ГБЦ залейте 2-3 литра масла для первичной смазки узлов.

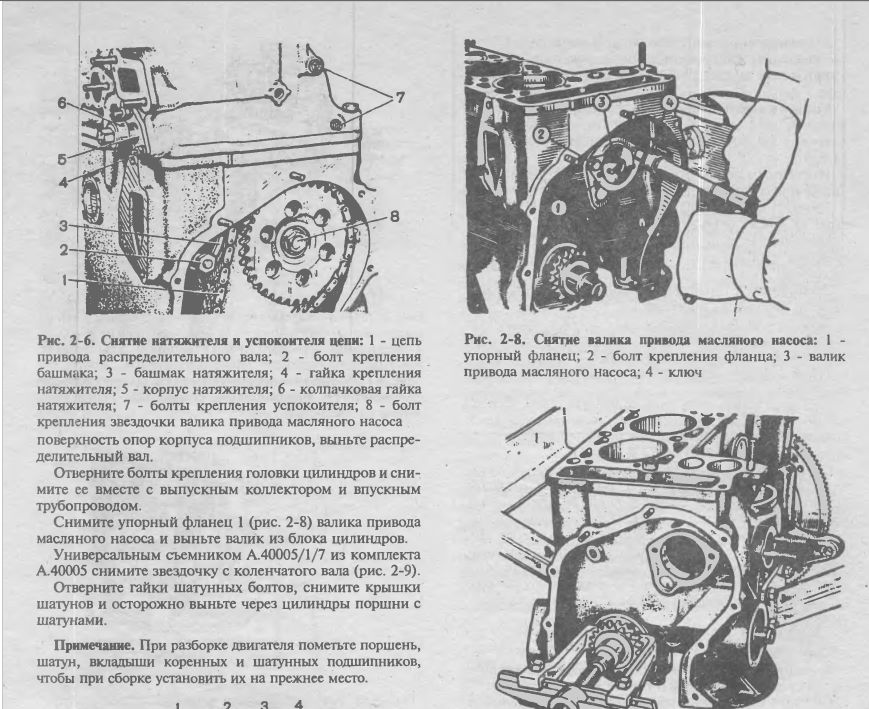

Установка распределительного вала и толкателей

Перед монтажом распределительного вала тщательно очистите постели подшипников в блоке цилиндров и опорные шейки самого вала от остатков старой смазки и абразивных частиц. Нанесите равномерный слой свежего моторного масла на все трущиеся поверхности, включая кулачки и опорные шейки – это предотвратит сухое трение при первом запуске.

Установите распредвал в постели блока цилиндров, соблюдая осторожность, чтобы не повредить кулачки и опорные подшипники. Контролируйте правильность посадки – метки на шестерне распредвала должны соответствовать меткам на блоке (для ВАЗ 2106 это совмещение точки на шестерне с приливом на задней крышке). Проверьте лёгкость проворачивания вала рукой – вращение должно происходить без заеданий.

Монтаж толкателей и регулировка

Перед установкой толкателей убедитесь, что их гнёзда в блоке цилиндров абсолютно чистые и смазанные. Каждый толкатель должен помещаться строго в своё оригинальное посадочное место – не допускайте их перестановки! Аккуратно опустите толкатели в гнёзда, следя за тем, чтобы они встали строго перпендикулярно оси направляющих.

Порядок регулировки тепловых зазоров клапанов после установки:

- Проворачивайте коленвал до совмещения метки на шкиве с длинной риской на крышке ГРМ

- Регулируйте зазоры для клапанов 1, 2, 3 и 5 цилиндров (0.15 мм для впускных, 0.20 мм для выпускных)

- Поверните коленвал на 360°, отрегулируйте зазоры оставшихся клапанов

| Тип клапана | Номинальный зазор (мм) |

| Впускной | 0.15±0.02 |

| Выпускной | 0.20±0.02 |

После регулировки обязательно проверните коленчатый вал на два полных оборота и повторно проконтролируйте зазоры во всех положениях. Убедитесь в отсутствии закусывания толкателей в направляющих и плавном ходе распредвала. Зафиксируйте регулировочные болты контргайками с рекомендованным моментом затяжки (19-22 Н·м).

Регулировка тепловых зазоров клапанов

Тепловой зазор между кулачком распредвала и регулировочной шайбой толкателя клапана критичен для корректной работы двигателя. Неправильные зазоры приводят к снижению мощности, повышенному расходу топлива и ускоренному износу ГРМ.

Регулировка выполняется на холодном двигателе (20°C) в строгой последовательности цилиндров. Требуемые зазоры: впускные клапаны – 0.15 мм, выпускные – 0.35 мм. Для работы потребуются щупы, набор регулировочных шайб и специнструмент для утопления толкателей.

Порядок выполнения работ

Установите поршень 1-го цилиндра в ВМТ такта сжатия (метки на шкиве коленвала и корпусе ГРМ совпадают). Регулируйте клапаны:

- №1 (впускной)

- №2 (выпускной)

- №3 (выпускной)

- №5 (впускной)

Поверните коленвал на 180° (метка напротив буквы «В»), отрегулируйте:

- №8 (выпускной)

- №6 (впускной)

Еще 180° поворота (метка «П»), регулируйте:

- №4 (выпускной)

- №7 (впускной)

Технология замеров и замены шайб:

- Утопите толкатель специнструментом, зафиксируйте сухарем

- Извлеките шайбу пинцетом, замерьте щупом зазор

- Рассчитайте новую толщину: H = B + (C - A), где:

A – текущий зазор, B – толщина старой шайбы, C – номинальный зазор - Установите новую шайбу меткой вниз

| Клапан | Номинальный зазор (мм) | Допуск (мм) |

|---|---|---|

| Впускной | 0.15 | ±0.05 |

| Выпускной | 0.35 | ±0.05 |

После регулировки всех клапанов дважды проверьте зазоры. Важно: не допускайте попадания шайб в масляные каналы, очищайте посадочные места от грязи перед установкой новых элементов.

Сборка головки блока цилиндров

Перед началом сборки тщательно очистите постели распредвала, масляные каналы и посадочные места клапанов от загрязнений. Проверьте плоскостность головки линейкой с щупом – допустимое искривление не превышает 0,05 мм по всей поверхности. Все детали должны быть чистыми и смазанными моторным маслом.

Установите новые маслосъёмные колпачки на направляющие втулки клапанов, используя оправку диаметром 8 мм. Запрессовку выполняйте до упора без перекосов. Убедитесь, что пружины клапанов расположены плотными витками вниз, а тарелки сухарей не имеют повреждений.

Последовательность операций

- Установите клапаны в направляющие втулки, предварительно смазав стержни

- Смонтируйте внутренние пружины:

- Наденьте на клапан опорную шайбу

- Установите пружину меткой «низ» к головке

- Соберите наружные пружины аналогично внутренним

- Закрепите тарелки пружин:

- Сожмите пружины специнструментом

- Вставьте сухари в пазы клапана

- Отпустите съёмник – тарелка должна зафиксироваться

- Постукивайте по торцам стержней для правильной посадки сухарей

| Элемент крепления | Момент затяжки (Н·м) |

|---|---|

| Болты корпусов подшипников распредвала (М8) | 22 |

| Болты крышки ремня ГРМ | 9 |

| Гайки шпилек выпускного коллектора | 32 |

При установке корпусов подшипников распредвала наносите герметик только на места стыка с передней крышкой. Затяжку болтов выполняйте крестообразно от центра к краям в три этапа: предварительная фиксация, основной момент, контрольная протяжка. После монтажа проверьте свободное вращение распредвала рукой.

Установка головки блока с заменой прокладки

Очистите привалочные поверхности блока цилиндров и головки от остатков старой прокладки и нагара металлической щеткой или скребком. Проверьте плоскостность головки линейкой с щупом – допустимое отклонение не превышает 0,05 мм по диагоналям и периметру. Тщательно обезжирьте поверхности растворителем или бензином, удалив все частицы абразива.

Положите новую прокладку головки блока на блок цилиндров строго по направляющим втулкам. Убедитесь, что метка "ВВЕРХ" или "ПЕРЕД" обращена к передней части двигателя. Никогда не используйте герметик на прокладке – она устанавливается только на сухую поверхность. Совместите отверстия для масляных каналов и шпилек.

Процесс монтажа и затяжки

Аккуратно установите головку блока на направляющие шпильки, избегая смещения прокладки. Вставьте болты крепления в соответствующие отверстия. Нанесите моторное масло на резьбовую часть и под головки каждого болта перед установкой.

- Затягивайте болты крест-накрест в 4 этапа:

- Этап 1: 20 Н·м (2 кгс·м)

- Этап 2: 70 Н·м (7 кгс·м)

- Этап 3: Доворот на 90°

- Этап 4: Дополнительный доворот на 90°

- Начинайте от центра, двигаясь к краям по схеме:

7 3 1 5 9 8 6 2 4 10 - После запуска двигателя прогрейте его до рабочей температуры, затем остудите и проверьте момент затяжки центральных болтов (№2 и №6).

Установите цепь ГРМ на звездочку распредвала через фиксирующую пластину, отрегулируйте натяжение цепи. Проверьте совпадение меток на шестернях и задней крышке при положении поршня 1-го цилиндра в ВМТ. Закрепите корпус подшипников распредвала с моментом 20 Н·м.

Привод ГРМ: монтаж цепи и звездочек

Перед установкой новых компонентов тщательно очистите посадочные поверхности блока цилиндров и головки от следов старой прокладки. Проверьте состояние направляющей шины цепи и натяжителя – при износе или трещинах замените их. Убедитесь, что метки на коленчатом валу и блоке цилиндров совпадают.

Смажьте шейки распределительного вала и опорные поверхности звездочки моторным маслом. Установите новую прокладку крышки привода ГРМ, избегая перекосов. Проверьте правильность расположения цепи – внешние пластины должны быть обращены к звездочке распредвала.

Порядок монтажа

- Наденьте цепь на звездочку коленчатого вала, совместив метку на шестерне с выступом на маслонасосе

- Зафиксируйте звездочку распредвала болтом (не затягивая окончательно)

- Накрутите цепь на звездочку распредвала, контролируя совпадение метки на шестерне с приливом на корпусе подшипников

- Установите натяжитель и башмак цепи, проверив плотность прилегания к поверхности блока

Критические моменты:

- При натяжении цепи утопите фиксатор натяжителя до упора

- Проверните коленвал на 2 оборота по часовой стрелке для самотяжки цепи

- Контролируйте сохранение совпадения всех установочных меток

| Компонент | Момент затяжки (Н·м) |

|---|---|

| Болт звездочки распредвала | 31,8-39,2 |

| Крепление натяжителя | 18,3-30,1 |

| Крышка привода ГРМ | 7,8-16,6 |

После монтажа визуально убедитесь в отсутствии перекосов цепи и равномерном контакте башмака с поверхностью. Проверка осевого люфта звездочки распредвала не должна превышать 0,15 мм. Не запускайте двигатель без предварительной проверки совпадения меток!

Замена сальников распредвала и трамблера

При замене сальников распредвала и трамблера потребуется демонтировать распределитель зажигания и переднюю крышку привода ГРМ. Подготовьте чистую ветошь для защиты полости двигателя от загрязнений и новый комплект сальников – их размеры должны соответствовать оригинальным параметрам.

Перед началом работ установите поршень первого цилиндра в положение ВМТ такта сжатия, совместив метки на шкиве коленвала и крышке ГРМ. Отсоедините высоковольтные провода от трамблера, открутите крепежную гайку распределителя и аккуратно извлеките его из посадочного гнезда, запомнив положение ротора.

Процесс замены сальников

Снятие передней крышки ГРМ:

- Ослабьте натяжитель цепи и снимите цепь со звездочки распредвала

- Открутите болты крепления крышки (8 шт.) и демонтируйте ее

- Очистите поверхности от остатков прокладки

Извлечение сальника распредвала:

- Подденьте старый сальник отверткой через деревянную проставку

- Удалите остатки смазки с посадочного места ветошью

- Смажьте кромки нового сальника моторным маслом

- Установите сальник с помощью оправки диаметром 30 мм, запрессовывая до упора

Замена сальника трамблера:

- Снимите резиновый уплотнитель с корпуса распределителя

- Выдавите старый сальник через отверстие в корпусе

- Нанесите герметик на внешнюю поверхность нового сальника

- Аккуратно запрессуйте его заподлицо с плоскостью корпуса

| Параметр | Сальник распредвала | Сальник трамблера |

| Диаметр (мм) | 30 | 12 |

| Установочная глубина (мм) | 8 | 4 |

| Момент затяжки (Н·м) | Крышка ГРМ: 8-10 | Гайка трамблера: 13-16 |

При сборке установите новую прокладку крышки ГРМ, предварительно нанеся тонкий слой герметика в местах прилегания к блоку цилиндров. Проверните коленвал на два оборота после монтажа цепи ГРМ – метки должны совпасть. Заведите двигатель и убедитесь в отсутствии течи масла в зоне замененных уплотнений.

Установка карбюратора и впускного коллектора

Перед монтажом впускного коллектора тщательно очистите привалочные поверхности головки блока цилиндров и самого коллектора от остатков старой прокладки и загрязнений. Установите новую термостойкую прокладку, совместив её отверстия со шпильками на ГБЦ. Наденьте коллектор на шпильки, избегая смещения прокладки, и зафиксируйте гайками вручную без перекоса.

Произведите затяжку гаек крепления коллектора в определённой последовательности: начните от центральных шпилек, двигаясь к крайним по диагонали. Используйте динамометрический ключ, соблюдая момент затяжки 22-32 Н·м в три этапа (сначала 10 Н·м, затем 20 Н·м, окончательно до требуемого значения). Убедитесь в равномерном прилегании по всей плоскости.

Монтаж карбюратора

Установите новую прокладку карбюратора на привалочную площадку впускного коллектора. Совместите корпус карбюратора со шпильками, наденьте штатные гайки и равномерно затяните их крест-накрест с моментом 13-16 Н·м. Проверьте отсутствие зазоров между прокладкой и соединёнными поверхностями.

Выполните подключение элементов в следующем порядке:

- Топливный шланг к штуцеру карбюратора (закрепите хомутом)

- Трос привода дроссельной заслонки с регулировкой свободного хода

- Шланг вентиляции картера к соответствующему патрубку

- Вакуумный шланг к распределителю зажигания

- Электропроводку к электромагнитному клапану и датчику экономайзера

Проверьте отсутствие перегибов шлангов и свободный ход троса дросселя. После запуска двигателя осмотрите соединения на предмет подсоса воздуха и утечки топлива.

| Соединение | Момент затяжки (Н·м) | Особенности |

|---|---|---|

| Гайки впускного коллектора | 22-32 | Диагональная затяжка в 3 этапа |

| Гайки карбюратора | 13-16 | Крест-накрест |

Финишная сборка: водяной насос и выпускная система

Монтаж водяного насоса начинается с очистки посадочной поверхности на блоке цилиндров и нанесения тонкого слоя герметика на новую прокладку. Совместите отверстия помпы с шпильками блока, после чего равномерно затяните гайки крест-накрест в несколько подходов с моментом 22–25 Н·м. Проверьте свободное вращение вала насоса рукой – заеданий быть не должно.

Установите шкив помпы на вал, зафиксировав его болтами с усилием 22 Н·м. Наденьте ремень привода назубчатый шкив коленвала, затем на шкив насоса и генератора. Отрегулируйте натяжение ремня, открутив гайку крепления генератора и смещая корпус монтажной ломом. Правильное натяжение контролируется прогибом 10–15 мм при нажатии с силой 10 кгс на середину ветви ремня между генератором и помпой.

Сборка выпускной системы

- Коллектор: Установите новую термостойкую прокладку выпускного коллектора. Совместите коллектор со шпильками ГБЦ, наденьте шайбы и гайки. Затягивайте гайки постепенно от центра к краям с моментом 32–35 Н·м.

- Приемная труба: Соедините коллектор с приемной трубой через пружинные болты. Не затягивайте окончательно до монтажа опоры кронштейна на картере двигателя.

- Глушитель: Подвесьте основную часть глушителя на резиновых подушках кузова. Соедините приемную трубу с резонатором хомутом, обеспечив соосность без перекосов. Затяните все соединения после полной сборки.

Контрольные операции: Убедитесь в отсутствии контакта выпускной системы с кузовными элементами. Залейте охлаждающую жидкость, запустите двигатель и проверьте герметичность соединений помпы и выпускного тракта при прогреве до рабочей температуры. При необходимости подтяните крепления на остывшем моторе.

Список источников

При подготовке материала использовались специализированные технические руководства и практические пособия, обеспечивающие достоверность информации по сборке силового агрегата. Основной акцент сделан на официальную документацию производителя и проверенные методики ремонта.

Ниже приведены ключевые источники, содержащие детальные схемы, спецификации и пошаговые алгоритмы работ. Все материалы адаптированы для понимания начинающими автомеханиками и включают визуальные пояснения.

- Официальное руководство по ремонту ВАЗ 2101-2107 издательства "Третий Рим"

- Книга "Двигатели ВАЗ: устройство, диагностика, ремонт" (В.А. Косарев)

- Практическое пособие "Сборка двигателей классических Жигулей" от НТЦ "Автоэксперт"

- Заводские технические условия и чертежи АО "АвтоВАЗ"

- Видеоинструкции сертифицированных автослесарей по капитальному ремонту ВАЗ-2106

- Специализированные журналы "За рулём" (архивные выпуски по ремонту классики)