Седло клапана - элемент, который нельзя упускать из виду

Статья обновлена: 28.02.2026

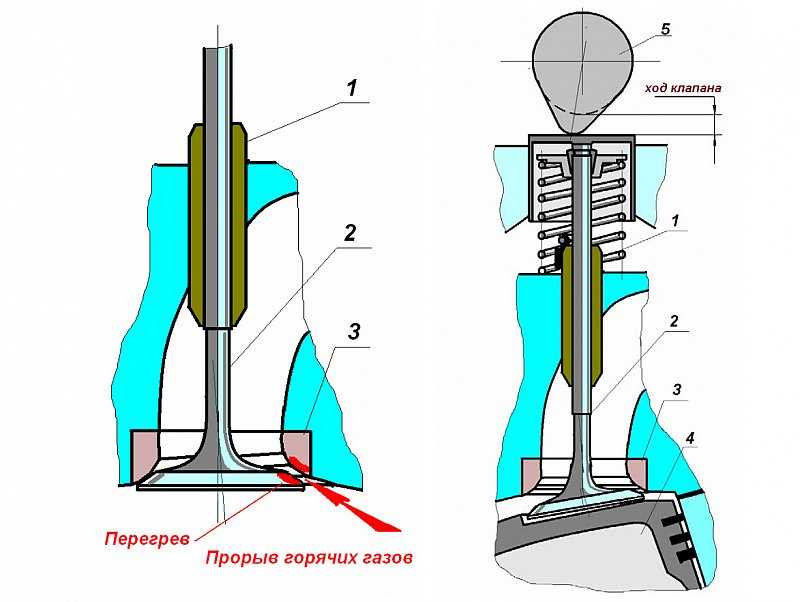

Герметичность камеры сгорания двигателя напрямую зависит от состояния седла клапана.

Эта критическая поверхность контакта между клапаном и головкой блока цилиндров принимает на себя экстремальные термические и механические нагрузки.

Неправильная обработка, износ или деформация седла приводят к потере компрессии, перегреву клапана, прогару и выходу двигателя из строя.

Качество притирки и геометрия седла определяют эффективность работы газораспределительного механизма на протяжении всего ресурса.

Функции седла: герметизация камеры сгорания

Основная задача седла клапана – обеспечение герметичности камеры сгорания при закрытом положении клапана. При плотном прилегании тарелки клапана к седлу создается барьер, препятствующий прорыву раскаленных газов в процессе такта сжатия и рабочего хода двигателя.

Качество этой герметизации напрямую влияет на компрессию в цилиндре, мощность двигателя и расход топлива. Даже микроскопические зазоры или неровности на поверхностях контакта приводят к утечкам газов, снижению эффективности сгорания топливно-воздушной смеси и перегреву клапана.

Ключевые аспекты герметизации

- Теплопередача: Седло отводит до 75% тепла от клапана к головке блока цилиндров, предотвращая прогар.

- Равномерность прилегания: Ширина и геометрия контактной фаски (обычно 0.8–1.8 мм) определяют распределение давления.

- Устойчивость к эрозии: Постоянное воздействие горячих газов требует применения износостойких материалов (легированная сталь, керамика).

| Последствия нарушения герметичности | Влияние на двигатель |

|---|---|

| Падение компрессии | Снижение мощности, затрудненный пуск |

| Прорыв газов в коллектор | Перегрев клапана, прогар кромки |

| Подсос масла в камеру | Нагар на седле, закоксовывание |

Для восстановления герметичности выполняют притирку клапанов или фрезеровку седел с последующей калибровкой углов контакта. Критически важно обеспечить соосность седла направляющей втулке клапана – отклонения свыше 0.05 мм вызывают локальные перегревы.

Симптомы износа седла клапана на практике

Снижение компрессии в цилиндре – ключевой индикатор проблемы. Газы прорываются через неплотное прилегание тарелки клапана к седлу, что фиксируется компрессометром при замерах. Разница давления между цилиндрами превышает 15-20%, указывая на дефектную зону.

Характерный стрекочущий или шипящий звук из области ГБЦ при работе двигателя под нагрузкой. Шум возникает из-за утечки раскалённых газов через повреждённую посадочную поверхность и усиливается при нажатии на педаль акселератора.

Дополнительные признаки

- Затруднённый запуск (особенно "на холодную") из-за недостаточного сжатия топливовоздушной смеси

- Плавающие обороты холостого хода с тенденцией к самопроизвольному заглоханию

- Потеря мощности и приёмистости – двигатель "не тянет" под нагрузкой

- Увеличенный расход топлива (до 15-25%) из-за нарушения герметичности камеры сгорания

- Прогар клапана – критическое следствие длительной эксплуатации с деформированным седлом

| Визуальный осмотр | Диагностические проявления |

|---|---|

| Выработка в виде концентрических канавок на рабочем пояске | Чёрный нагар на юбке клапана и электродах свечи в проблемном цилиндре |

| Раковины или эрозия на поверхности седла | Повышенное содержание CO в выхлопных газах на холостом ходу |

Появление масляного нагара на тарелке впускного клапана свидетельствует о нарушении геометрии седла и попадании смазочного материала из ГБЦ. Для выпускных клапанов характерен перегрев и оплавление кромки при критическом износе.

Последствия прогара седла клапана для работы мотора

Прогар седла клапана нарушает герметичность камеры сгорания. Топливно-воздушная смесь просачивается во впускной или выпускной тракт во время такта сжатия, а раскалённые газы прорываются в смежные каналы при рабочем ходе. Это приводит к критическому падению компрессии в цилиндре.

Мотор теряет мощность и стабильность работы: появляются вибрации, троение, хлопки во впускном/выпускном коллекторе. Нарушается температурный режим – прорыв газов перегревает края клапана и седла, ускоряя их разрушение. Несгоревшее топливо попадает в катализатор или картер, провоцируя вторичные поломки.

Ключевые риски

- Снижение КПД двигателя: потери энергии на неполное сгорание смеси.

- Прогар клапана: локальный перегрев из-за утечек газов.

- Оплавление поршня: прямое воздействие факела пламени на поверхность поршня.

- Разрушение катализатора: догорание топлива в выпускной системе.

Эксплуатация мотора с повреждённым седлом вызывает цепную реакцию:

- Прогрессирующая эрозия металла в зоне прогара.

- Деформация посадочного гнезда клапана.

- Задиры на гильзе цилиндра из-за нарушения теплового баланса.

| Симптом | Причина | Долгосрочный эффект |

|---|---|---|

| Белый дым из выхлопа | Утечка антифриза через дефектную зону | Разрушение поршневых колец |

| Хлопки во впуске | Возгорание смеси во впускном коллекторе | Повреждение ДМРВ, датчика кислорода |

Игнорирование проблемы гарантирует лавинообразный износ ЦПГ и необходимость капитального ремонта. Минимальные последствия – замена клапанов и фрезеровка головки блока, максимальные – задиры цилиндров, разрушение поршней.

Инструменты для диагностики состояния седел

Визуальный осмотр с помощью эндоскопа или бороскопа – первоочередной метод. Устройства с гибким или жестким зондом, оснащенные камерой и подсветкой, позволяют оценить состояние поверхности седла, выявить трещины, эрозию, прогар или накопление нагара без демонтажа головки блока цилиндров. Качество изображения и возможность записи видео упрощают анализ и документирование дефектов.

Пневматические тестеры (течеискатели) применяются для проверки герметичности прилегания тарелки клапана к седлу. Принцип работы основан на подаче сжатого воздуха в камеру сгорания через свечное отверстие при закрытом клапане и измерении падения давления. Значительная утечка воздуха указывает на неплотность контакта, вызванную износом, деформацией или загрязнением поверхностей седла и клапана.

Ключевые методы и инструменты

- Контрольные притирочные камни: Абразивные камни различной зернистости для ручной или механической обработки седла. Ширина и равномерность получаемой контактной полосы визуально оцениваются после притирки – узкая или прерывистая полоса сигнализирует о дефекте.

- Измерительные нутромеры и микрометры: Специальные конические нутромеры (конусметры) замеряют диаметр седла в рабочей зоне. Микрометры с коническими насадками определяют ширину контактной фаски, критичную для герметичности.

- Индикаторные приспособления: Индикатор часового типа, установленный в оправке, фиксирует биение седла относительно направляющей втулки клапана при вращении. Превышение допустимого значения (обычно 0.03-0.05 мм) требует ремонта.

- Оптические профилометры: Высокоточные приборы (на стационарных СТО) строят 3D-профиль поверхности седла, выявляя микродеформации, отклонения угла фаски и локальные неровности, невидимые глазом.

| Инструмент | Основная функция | Критерий оценки |

|---|---|---|

| Эндоскоп/Бороскоп | Визуальный осмотр без разборки | Наличие трещин, прогара, нагара, эрозии |

| Пневматический тестер | Проверка герметичности посадки клапана | Скорость падения давления воздуха (величина утечки) |

| Индикатор биения | Измерение соосности | Величина биения седла (в мм) |

Технология притирки клапана к седлу вручную

Подготовьте поверхности: тщательно очистите фаску клапана и рабочую поверхность седла в головке блока цилиндров от старого нагара, масла и частиц абразива. Используйте ветошь и очиститель. Убедитесь в отсутствии глубоких повреждений, требующих ремонта фрезерованием.

Нанесите небольшое количество абразивной притирочной пасты на фаску клапана. Важно: используйте пасту соответствующей зернистости – обычно начинают со средней или мелкой для основной притирки. Избегайте избытка пасты.

Процесс ручной притирки

Вставьте клапан в направляющую втулку головки блока, совместив его с седлом. Наденьте на шток клапана притирочную присоску (присоску-притирку) или воспользуйтесь дрелью с регулируемыми оборотами и специальной резиновой насадкой-присоской. Не используйте дрель без регулятора оборотов!

- Начальное притирание: Легко надавите на приспособление и совершайте короткие возвратно-вращательные движения клапаном (примерно 1/4 оборота вперед-назад).

- Чередование движений: Периодически (каждые 5-10 секунд) слегка приподнимайте клапан и проворачивайте его на 60-90 градусов относительно седла. Это обеспечивает равномерный износ и формирование сплошной контактной полосы.

- Контроль контактной полосы: Через 20-30 секунд работы осторожно извлеките клапан и осмотрите фаску и седло. Должна появиться равномерная матовая полоса по всей окружности. Если полоса прерывистая или смещена, откорректируйте положение при притирке.

- Завершающий этап: После появления сплошной полосы средней ширины, тщательно очистите клапан и седло от старой пасты. Нанесите тонкий слой доводочной (очень мелкой) пасты и повторите процесс в течение 15-30 секунд для финишной доводки поверхностей.

Проверка герметичности: После финальной очистки соберите клапан с пружиной. Переверните головку блока цилиндров камерой сгорания вверх. Залейте керосин в камеру сгорания через впускной и выпускной каналы. Отсутствие протечек керосина через закрытый клапан в течение 3-5 минут указывает на хорошую герметичность притирки. Визуально контактная полоса должна быть непрерывной, равномерной по ширине (1.0-1.5 мм для впускных, 1.5-2.0 мм для выпускных) и расположена по центру фаски клапана и рабочей поверхности седла.

| Состояние поверхностей | Рекомендуемая зернистость пасты | Примерное время притирки (основной этап) |

|---|---|---|

| Незначительный износ/легкая коррозия | Мелкая (F220-F400) | 30-60 сек |

| Заметные риски/неравномерный износ | Средняя (F120-F220) | 60-90 сек |

| Сильные задиры (только если ремонт фрезерованием невозможен) | Грубая (F60-F120) + Средняя | 90-120 сек + 60 сек |

Фрезеровка седел клапанов: когда необходимо

Фрезеровка седел клапанов – процесс восстановления их геометрии и посадочных поверхностей с помощью специального режущего инструмента. Она устраняет дефекты, возникшие в результате износа, перегрева или механических повреждений.

Процедура направлена на обеспечение герметичного прилегания тарелки клапана к седлу, что критично для корректной работы газораспределительного механизма и эффективного сжатия в цилиндрах.

Ключевые случаи для проведения фрезеровки

Основные ситуации, требующие обработки седел:

- Износ рабочей фаски – появление выработки, вмятин или эллипсности из-за длительной эксплуатации.

- Перегрев двигателя – деформация или коробление седла, приводящее к потере герметичности.

- Замена клапанов или направляющих втулок – необходима для обеспечения правильного контакта с новыми компонентами.

- Последствия детонации – образование сколов или задиров на поверхности седла.

- Неравномерный износ – нарушение концентричности относительно направляющей втулки.

Важно: Фрезеровка всегда выполняется совместно с заменой клапанов и притиркой для формирования идеального сопряжения.

| Симптом проблемы | Последствие без фрезеровки |

|---|---|

| Падение компрессии | Потеря мощности, троение двигателя |

| Прогар клапана | Разрушение поршня, дорогостоящий ремонт |

| Усиленный нагар | Зависание клапанов, перерасход топлива |

Точность обработки контролируется по трём параметрам: ширина рабочей фаски, угол контакта с клапаном (обычно 45°) и соосность с направляющей втулкой. Пренебрежение этими требованиями сводит эффективность процедуры к нулю.

Процедура замены поврежденного седла клапана

Предварительно демонтируют головку блока цилиндров и извлекают клапаны для обеспечения полного доступа к седлам. Тщательно очищают посадочные места от нагара и загрязнений, используя металлические щетки и специализированные химические составы. Визуально и инструментально контролируют состояние гнезд на отсутствие трещин, сколов и критического износа.

Подбирают новое седло клапана, строго соответствующее спецификациям двигателя по диаметру, материалу и углам фасок. Охлаждают седло в жидком азоте или сухом льде для термического сжатия, одновременно нагревая головку блока до 150-200°C. Это создает необходимый для посадки тепловой зазор.

Технология запрессовки и обработки

- Запрессовывают седло в гнездо с контролем усилия (используют оправку и гидравлический пресс)

- Выдерживают головку до полной стабилизации температур

- Обрабатывают седло специальной фрезой для формирования рабочих фасок:

- Основной угол: 45° (стандарт)

- Компенсирующий угол: 30° или 60°

Критические параметры обработки:

| Ширина рабочей фаски | 1.2-2.0 мм (бензин) | 2.0-2.5 мм (дизель) |

| Концентричность | Допуск ≤ 0.03 мм |

Финишную притирку выполняют абразивной пастой после установки клапанов. Контролируют герметичность соединения керосином или пневмотестером - утечка не допускается. Сборку двигателя завершают с заменой маслосъемных колпачков и уплотнений.

Специфика работы с алюминиевыми головками блоков

При обработке седел клапанов в алюминиевых головках критически важен контроль температуры. Алюминий расширяется сильнее чугуна при нагреве, что требует точной калибровки оборудования для предотвращения деформации посадочных зон. Недостаточный отвод тепла во время фрезерования или притирки ведет к локальному перегреву, ослабляющему структуру металла вокруг седла.

Установка новых седел в алюминиевый сплав сопряжена с риском микротрещин из-за разницы коэффициентов теплового расширения материалов. Для компенсации применяют метод горячей запрессовки: головку нагревают до 150-200°C, а седло охлаждают жидким азотом. Это обеспечивает равномерный натяг без повреждения мягкой алюминиевой матрицы при остывании.

Ключевые технологические требования

Для гарантии герметичности и долговечности необходимо соблюдать следующие условия:

- Прецизионная обработка: допуск по концентричности седла и направляющей втулки не должен превышать 0.03 мм

- Защита кромок: фаска на впускных седлах формируется алмазным инструментом для исключения выкрашивания при детонации

- Материал седел: обязательное применение биметаллических вставок с наружным алюминиево-бронзовым слоем

Контроль качества включает два этапа:

- Пневмотест под давлением 0.5 МПа после черновой обработки

- Визуальный осмотр поверхности седел через синий увеличитель 10× на отсутствие рисок

| Параметр | Чугунная ГБЦ | Алюминиевая ГБЦ |

| Угол фаски седла | 45°±0.5° | 46°±0.25° |

| Глубина посадки | 2.8-3.0 мм | 3.2-3.5 мм |

| Ширина контакта | 1.4-1.8 мм | 1.2-1.5 мм |

Важно: При ремонте запрещено шлифовать алюминиевые головки более двух раз из-за уменьшения теплового зазора между седлом и материалом ГБЦ. Каждая перешлифовка снижает теплопроводность зоны на 15-20%.

Контроль герметичности после приработки седла

Герметичность клапана после притирки седла напрямую определяет работоспособность узла и ресурс двигателя. Недостаточное уплотнение приводит к прогару клапана, потере компрессии, перегреву и повышенному расходу топлива, что требует обязательной верификации качества выполненной работы.

Процесс приработки формирует идеально совпадающие контактные поверхности тарелки клапана и седла, но визуальный контроль недостаточен для подтверждения герметичности. Микроскопические неровности или отклонения геометрии, незаметные глазу, способны вызывать утечки газов или рабочей жидкости под рабочим давлением.

Методы контроля герметичности

Основные способы проверки включают:

- Пневмотест: подача сжатого воздуха (3-5 бар) во впускной/выпускной тракт при закрытом клапане. Применяются:

- Визуальный осмотр пузырей в ёмкости с водой

- Измерение падения давления манометром

- Вакуумный метод: создание разрежения (0.5-0.9 бар) со стороны камеры сгорания с контролем скорости падения вакуума.

- Красящие составы: нанесение тонкого слоя Prussian Blue или специальной пасты на седло с последующей установкой клапана и анализом отпечатка на тарелке.

Критерии оценки:

| Метод | Допустимая утечка | Визуальный признак качества |

|---|---|---|

| Пневмотест (вода) | Отсутствие пузырей за 30 сек | Сплошной контактный пояс ≥1.5 мм |

| Вакуумный | Падение ≤0.1 бар за 15 сек | Равномерный матовый след по окружности |

Обязательна проверка каждого клапана после притирки. При выявлении дефектов проводят повторную обработку седла и клапана с последующим контролем. Игнорирование этапа верификации многократно повышает риск преждевременного отказа ГРМ.

Типичные ошибки при ремонте седельных гнезд

Некорректная обработка седел напрямую влияет на герметичность камеры сгорания и ресурс клапанного механизма. Распространенные промахи возникают как при диагностике, так и на этапах механической обработки и притирки.

Игнорирование точных параметров углов и ширины посадочной поверхности приводит к нарушению теплопередачи и ускоренному износу. Отсутствие контроля геометрии после ремонта – частая причина повторных разборок двигателя.

Критические недочеты при восстановлении

- Неправильный подбор углов обработки:

- Использование шаблонного угла 45° без учета спецификации двигателя

- Несовпадение углов седла и фаски клапана (разница >0.5°)

- Ошибки при фрезеровке:

- Смещение оси седла относительно направляющей втулки

- Чрезмерное снятие материала, уменьшающее высоту седла

- Некорректная притирка:

- Применение абразивной пасты с несоответствующей зернистостью

- Формирование слишком широкой контактной ленты (>2.5 мм)

- Неравномерное распределение усилия при ручной притирке

- Нарушение чистоты:

- Остатки абразива в каналах после обработки

- Монтаж клапанов без промывки седел

| Ошибка | Последствие |

| Несоосность с направляющей | Эксцентричный износ клапана |

| Заниженная высота седла | Прогар кромки |

| Широкая контактная лента | Нарушение теплоотвода |

Использование изношенных оправок для фрезерования гарантированно искажает геометрию. Проверка биения индикатором после обработки – обязательный этап, который часто пропускают.

Отказ от притирочных станков с точной регулировкой усилия в пользу ручного метода повышает риск перекоса. Контроль герметичности пневмотестером перед сборкой выявляет 90% дефектов.

Подбор углов фасок седла под разные моторы

Углы фасок седла клапана напрямую влияют на герметичность камеры сгорания, эффективность газообмена и долговечность узла. Неправильный подбор ведет к падению компрессии, ускоренному износу тарелки клапана и увеличению расхода топлива. Требования к углам варьируются в зависимости от конструкции двигателя, режимов его работы и типа топлива.

Основная рабочая фаска (обычно 45°) обеспечивает первичный контакт с клапаном, но вспомогательные углы критичны для контроля потока газов и отвода тепла. Верхняя фаска (чаще 30°) формирует зазор для прохода смеси, а нижняя (60-75°) уменьшает сопротивление выхлопу и предотвращает завихрения. Точные значения определяются инженерными расчетами и тестами конкретного мотора.

Ключевые принципы выбора углов

Бензиновые атмосферные ДВС:

- Стандарт: 45° (основная) + 30° (верхняя) + 60° (нижняя)

- Фокус на широкой зоне контакта для стабильной герметизации

Турбированные двигатели (бензин/дизель):

- Акцент на теплоотвод: 45° + 35-40° (верхняя) + 70-75° (нижняя)

- Увеличенные углы снижают тепловую нагрузку на кромку клапана

Высокооборотные гоночные моторы:

- Сужение контактной зоны: 45° + 15-20° (верхняя) + 50-55° (нижняя)

- Минимизация сопротивления потоку на больших оборотах

| Тип двигателя | Основная фаска | Верхняя фаска | Нижняя фаска |

|---|---|---|---|

| Стандартный бензиновый | 45° | 30° | 60° |

| Турбированный | 45° | 35-40° | 70-75° |

| Гоночный | 45° | 15-20° | 50-55° |

Важные нюансы: Для изношенных гнезд иногда применяют комбинированные углы (например, 30°+45°). В дизелях угол основной фаски часто увеличивают до 50-60° для повышения стойкости к ударным нагрузкам. Ширина каждой фаски также корректируется под специфику мотора.

Влияние качества топлива на износ седел клапанов

Качество используемого топлива является критически важным фактором, напрямую влияющим на скорость и характер износа седел клапанов. Несоответствие топлива требуемым стандартам запускает ряд деструктивных процессов в камере сгорания, оказывающих негативное воздействие на контактные поверхности седла и тарелки клапана.

Основные механизмы износа, провоцируемые некачественным топливом, включают абразивное воздействие твердых частиц, химическую коррозию, кавитационную эрозию от ударных волн детонации и образование отложений, нарушающих герметичность и нормальный теплоотвод. Каждый из этих факторов приводит к ускоренной деградации рабочих поверхностей.

Основные факторы влияния

Ключевые проблемы топлива, вызывающие износ седел:

- Абразивные частицы: Присутствие механических примесей (пыль, песок, продукты коррозии резервуаров) в топливе действует как абразив, царапая и истирая поверхности седла и клапана во время их соударения.

- Низкое цетановое/октановое число:

- Низкое цетановое число (дизель): Увеличивает задержку воспламенения, приводя к жесткой работе (стуку) и резкому росту давления, создающему ударные нагрузки на седла.

- Низкое октановое число (бензин): Повышает склонность к детонации. Ударные волны детонации вызывают кавитационную эрозию металла седла и вибрацию клапана, усиливающую ударный износ.

- Высокое содержание серы: При сгорании сера образует сернистый (SO2) и серный (SO3) ангидриды. В сочетании с водяным паром они образуют сернистую (H2SO3) и серную (H2SO4) кислоты, вызывающие активную коррозию седел и клапанов, особенно в период прогрева и остановки двигателя.

- Образование нагара и отложений: Присутствие тяжелых фракций, смол, некондиционных присадок или неполное сгорание из-за плохого качества топлива ведет к образованию твердых отложений на седлах и клапанах. Это нарушает герметичность клапана, приводит к прогару кромок и создает локальные зоны перегрева, ускоряющие износ и деформацию.

- Наличие воды: Вода в топливе способствует коррозии, а при замерзании может блокировать клапан в открытом положении, приводя к удару тарелки о седло.

Последствия совместного воздействия этих факторов:

- Прогрессирующая потеря герметичности клапана, ведущая к падению компрессии, потере мощности, увеличению расхода топлива и масла.

- Перегрев клапана и седла из-за нарушения теплоотвода через контактную зону и отложений, что может вызвать прогары тарелки клапана и оплавление кромки седла.

- Ускоренное разрушение наплавленного слоя на седле (если применяется) и деформация посадочного конуса.

- Необходимость более частой регулировки тепловых зазоров клапанов и дорогостоящего ремонта ГРМ.

| Проблема топлива | Основной механизм воздействия на седло | Типичные последствия |

|---|---|---|

| Механические примеси | Абразивный износ | Задиры, царапины, ускоренный износ контактной фаски |

| Высокое содержание серы | Коррозионный износ (кислоты) | Выкрашивание, точечная коррозия, разрушение наплавки |

| Низкое октановое/цетановое число | Ударные нагрузки, кавитация (детонация/жесткая работа) | Выкрашивание кромки, деформация посадочного конуса, микротрещины |

| Образование смол и нагара | Нарушение герметичности и теплоотвода | Прогар кромки, локальный перегрев и оплавление, закоксовывание |

| Присутствие воды | Коррозия, гидроудар (редко) | Коррозионные раковины, задиры при ударном контакте |

Причины образования нагара на седле клапана

Низкое качество топлива с высоким содержанием смол и присадок приводит к коксованию остатков при контакте с горячими поверхностями.

Неполное сгорание топливно-воздушной смеси из-за нарушений в работе системы зажигания или недостаточной компрессии оставляет сажевые отложения.

Ключевые факторы

- Износ направляющих втулок клапанов: избыток масла просачивается в камеру сгорания через зазоры

- Залипание маслосъемных колпачков: потеря эластичности уплотнений вызывает повышенный расход масла

- Длительная работа на холостом ходу: низкие температуры в зоне седла способствуют конденсации несгоревших частиц

Эксплуатационные причины включают частые короткие поездки без прогрева двигателя, систематическое использование топлива с октановым числом ниже рекомендованного, и превышение межсервисных интервалов замены масла.

| Техническая неисправность | Механизм образования нагара |

|---|---|

| Неправильная регулировка клапанов | Недостаточный прижим тарелки к седлу нарушает самоочистку |

| Дефекты форсунок | Некорректный факел распыла провоцирует локальный перегрев |

| Прогорание поршневых колец | Картерные газы насыщают камеру сгорания масляным аэрозолем |

Материалы изготовления седел для тяжелых условий

Экстремальные температуры, агрессивные химические среды, абразивные частицы и высокое давление предъявляют особые требования к материалам седел клапанов. Стандартные стали быстро теряют геометрию и герметичность в таких условиях, провоцируя утечки и преждевременный износ. Неправильный выбор материала напрямую влияет на безопасность, ресурс оборудования и частоту ремонтов.

Для тяжелонагруженных узлов применяют специализированные сплавы и композитные решения, обеспечивающие сохранение характеристик при длительном контакте с коррозионными агентами, эрозионным воздействием или температурами свыше 500°C. Ключевыми параметрами выбора становятся твердость, химическая инертность, усталостная прочность и термическая стабильность структуры материала.

Критически важные материалы и их свойства

| Материал | Ключевые свойства | Типичные применения |

|---|---|---|

| Стеллит (сплавы Co-Cr-W) | Износостойкость до 800°C, коррозионная стойкость, устойчивость к кавитации | ТЭЦ, нефтеперекачка, паровые системы |

| Карбид вольфрама (WC) | Экстремальная твердость (90 HRA), стойкость к абразивному износу | Добыча нефти/газа с песком, гидроабразивные среды |

| Сплавы на никелевой основе (Inconel, Hastelloy) | Кислотостойкость, жаропрочность до 1100°C, сопротивление окислению | Химическая промышленность, ВТЭР |

| Керамика (оксид алюминия, нитрид кремния) | Химическая инертность, эрозионная стойкость, низкая адгезия | Агрессивные реагенты, высокочистые среды |

Для оптимизации стоимости и производительности часто используют комбинированные конструкции: стальное основание с наплавкой стеллита, керамические вставки или CVD-покрытия из карбидов. При выборе материала учитывают совместимость с уплотнительными поверхностями клапана для предотвращения схватывания. Ресурс в тяжелых условиях повышают полировкой контактных зон до Ra 0,2 мкм и термообработкой для снятия внутренних напряжений.

Особенности седел в турбированных двигателях

Турбированные двигатели создают экстремальные условия в камере сгорания: пиковые температуры достигают 950–1050°C, а давление газов значительно выше атмосферного. Седла клапанов подвергаются интенсивному термическому удару при резком открытии впускных/выпускных каналов, а также абразивному износу от высокоскоростных потоков раскаленных выхлопных газов.

Повышенная детонационная нагрузка и риск калильного зажигания требуют исключительной стабильности геометрии посадочных поверхностей. Малейшая деформация или прогорание седла нарушают герметичность клапана, приводя к потере компрессии, перегреву клапана и выходу из строя турбокомпрессора из-за попадания несгоревшего топлива в турбину.

Ключевые требования к материалам и конструкции

- Жаростойкие сплавы: Применение биметаллических седел (стальная основа + наплавка из кобальт-хромовых порошков типа Stellite) для сопротивления окислению при сверхвысоких температурах.

- Усиленное охлаждение: Интеграция дополнительных каналов в ГБЦ для подачи масла к зоне седел, особенно выпускных, и использование седел с внутренними полостями для теплоотвода.

- Прецизионная обработка: Шлифовка посадочных фасок под углом 30° или 45° с допуском ±0.01 мм для идеального контакта с клапаном и применения трехугловой обработки (Top-Cut) для улучшения газодинамики.

| Параметр | Атмосферный двигатель | Турбированный двигатель |

|---|---|---|

| Температура выпускного седла | 600–750°C | 850–1050°C |

| Даление газов | ~0.5 МПа | 1.2–2.5 МПа |

| Типовая ширина посадочной фаски | 1.2–1.8 мм | 1.8–2.5 мм |

| Материал седла | Чугун/легированная сталь | Биметалл (наплавка Stellite) |

Критически важны: регулярная проверка герметичности клапанов (тест на компрессию/утечки), контроль тепловых зазоров и обязательная замена седел при капитальном ремонте ГБЦ. Несоответствие геометрии или материала седел проектным параметрам турбомотора провоцирует лавинообразное разрушение клапанного механизма.

Взаимосвязь тепловых зазоров и износа седел

Тепловой зазор клапана обеспечивает герметичность камеры сгорания при нагреве двигателя. Недостаточный зазор препятствует полному закрытию клапана, вызывая прорыв раскалённых газов через седло. Постоянное воздействие высоких температур и ударных газовых струй приводит к локальному выгоранию и эрозии рабочей фаски седла.

Избыточный зазор провоцирует ударные нагрузки при открытии клапана. Удары тарелки о седло при каждом цикле деформируют кромки контактной зоны, вызывая пластическую деформацию металла и микротрещины. Это ускоряет абразивный износ и нарушает геометрию посадочного контура.

Критические последствия нарушения зазоров

- Уменьшенный зазор:

- Прогар кромки седла из-за утечки газов

- Коксование масла в зоне контакта

- Термическая коррозия материала

- Увеличенный зазор:

- Краевой скол рабочей поверхности

- Образование задиров от ударных деформаций

- Ускоренная выработка посадочного конуса

| Состояние зазора | Влияние на ресурс седла | Косвенные признаки |

|---|---|---|

| Меньше нормы на 0.05 мм | Сокращение срока службы на 35-40% | Падение компрессии, хлопки во впуске |

| Больше нормы на 0.08 мм | Износ ускоряется в 2 раза | Стуки в ГРМ, дымный выхлоп |

Регулярный контроль зазоров через пробег 15-30 тыс. км компенсирует естественную усадку клапанов. Использование термостабильных материалов седел (бериллиевая бронза, порошковые сплавы) снижает чувствительность к температурным перепадам, но не исключает необходимости регулировок.

Пренебрежение регулировкой вызывает каскадный износ: деградация седла увеличивает утечки газов, что дополнительно перегревает зону контакта и ускоряет разрушение. Восстановление требует фрезеровки ГБЦ и замены компонентов.

Технология шлифовки седел алмазными резцами

Алмазные резцы обеспечивают высочайшую точность обработки седла клапана за счет исключительной твердости абразивного материала. Это позволяет формировать идеально ровную посадочную поверхность с минимальным отклонением от геометрии, критически важной для герметичности газораспределительного механизма. Использование алмазного инструмента гарантирует отсутствие микросколов и снижает термическое воздействие на металл.

Процесс требует строгого контроля углов контакта и ширины фаски, которые определяются конструкцией двигателя. Режущие кромки алмазных головок подбираются под специфику материала седла – чугун, алюминиевые сплавы или бронзовые вставки. Автоматизация подачи резца и регулировка частоты вращения шпинделя исключают человеческий фактор, обеспечивая стабильность параметров на всей партии деталей.

Ключевые этапы обработки

- Подготовка поверхности: очистка седла от нагара и дефектов предыдущей эксплуатации с помощью шарошки или фрезы

- Базирование инструмента: юстировка направляющей втулки относительно клапанного канала

- Черновая обработка: снятие основного припуска алмазным резцом с крупной зернистостью (150-200 мкм)

- Финишная шлифовка: доводка поверхности мелкозернистым алмазом (40-60 мкм) до Ra ≤ 0.32 мкм

- Контроль качества: проверка концентричности, ширины контактной полосы и углов прилегания

| Параметр | Черновая стадия | Финишная стадия |

|---|---|---|

| Скорость вращения | 800-1000 об/мин | 1200-1500 об/мин |

| Подача | 0.05-0.08 мм/об | 0.02-0.03 мм/об |

| Охлаждение | Смазочно-охлаждающая жидкость (СОЖ) под давлением 2-3 бар | |

Важно: при работе с алюминиевыми ГБЦ применяют резцы с канавками для отвода стружки, предотвращающими налипание материала. Для чугуна обязательна последующая продувка каналов сжатым воздухом для удаления абразивной пыли. Отсутствие вибраций в оборудовании – обязательное условие сохранения ресурса алмазного инструмента.

Профилактика деформации седел при перегреве

Контроль температуры цилиндров – первоочередная мера. Используйте термодатчики для непрерывного мониторинга рабочих параметров, особенно под нагрузкой или в жарком климате. Избегайте длительной работы двигателя на предельных оборотах при недостаточном охлаждении.

Обеспечение равномерного теплоотвода критически важно. Регулярно проверяйте состояние системы охлаждения: чистоту радиатора, уровень и качество антифриза, производительность помпы. Забитые каналы рубашки охлаждения блока цилиндров – частая причина локальных перегревов в зоне седел.

Ключевые технические меры

- Правильный подбор материала седел: Применяйте усиленные биметаллические или стальные седла для форсированных двигателей вместо стандартных чугунных

- Термообработка компонентов: Обязательная закалка и отпуск новых седел перед установкой для повышения термостойкости

- Прецизионная установка: Обеспечьте минимальный и равномерный тепловой зазор при запрессовке седла в головку блока

Дополнительные рекомендации:

- Оптимизируйте угол опережения зажигания для снижения детонации

- Используйте топливо с октановым числом, соответствующим степени сжатия

- Контролируйте герметичность выпускного тракта (прогоревшие клапаны увеличивают температуру выхлопа)

| Фактор риска | Профилактическое действие |

|---|---|

| Недостаток смазки | Регулярная замена масла с проверкой состояния масляных форсунок охлаждения поршней |

| Нагар в камере сгорания | Применение очищающих присадок и контроль состояния поршневых колец |

| Дефекты ГБЦ | Шлифовка поверхности головки после перегрева с проверкой геометрии посадочных мест |

Сравнение ресурса чугунных и бронзовых седел

Ресурс седла клапана определяется его способностью сохранять геометрию и герметизирующие свойства под воздействием рабочей среды, температуры и механических нагрузок. Материал играет ключевую роль в сопротивлении износу, коррозии и эрозии.

Чугунные седла обладают высокой твердостью, но склонны к хрупкому разрушению при ударных нагрузках. Бронзовые демонстрируют лучшую пластичность, эффективно гася вибрации, но уступают в поверхностной прочности.

Факторы влияния на долговечность

| Критерий | Чугунные седла | Бронзовые седла |

|---|---|---|

| Коррозионная стойкость | Средняя (чувствительны к кислотам и влаге) | Высокая (устойчивы к воде, пару, морской среде) |

| Абразивный износ | Высокая устойчивость (твердость 180-250 HB) | Низкая (мягче чугуна, 60-120 HB) |

| Кавитационная эрозия | Подвержены образованию сколов | Лучшее сопротивление за счет пластичности |

| Термостойкость | До +400°C (риск роста хрупкости) | До +250°C (размягчение при перегреве) |

Ключевые отличия в эксплуатации:

- Чугун служит дольше в системах с чистыми неагрессивными средами и высокими статическими нагрузками

- Бронза предпочтительна для:

- Циклически изменяющихся давлений

- Коррозионных сред (химреактивы, морская вода)

- Условий с риском кавитации

Окончательный выбор определяется анализом рабочих параметров: сочетание температуры, давления, химического состава среды и динамики работы клапана критично для прогнозирования ресурса.

Критерии выбора седел при ремонте головки

Основным фактором является материал изготовления седла, который должен соответствовать типу двигателя и топлива. Для бензиновых моторов часто применяют чугунные или стальные седла, тогда как дизельные агрегаты, особенно с высоким наддувом, требуют жаропрочных сплавов на основе никеля или кобальта. Совместимость материала с головкой блока цилиндров предотвращает локальные деформации и нарушение теплопередачи.

Геометрические параметры критически важны для герметичности клапана. Посадочный угол седла (чаще 45°, реже 30°) обязан строго совпадать с углом фаски клапана. Ширина контактной поверхности проверяется по спецификации производителя: слишком узкая полоса ведет к прогарам, чрезмерно широкая – к потере компрессии. Радиальная концентричность относительно направляющей втулки обязательна.

Ключевые аспекты выбора

- Внутренний/наружный диаметр: Должен обеспечивать правильную посадку с натягом в расточенное гнездо ГБЦ после обработки.

- Теплопроводность: Материал седла должен эффективно отводить тепло от клапана для исключения перегрева.

- Износостойкость: Поверхность обязана противостоять ударным нагрузкам и абразивному износу от топливно-масляной смеси.

| Тип двигателя | Рекомендуемые материалы седел | Особенности |

|---|---|---|

| Стандартный бензиновый | Чугун, легированная сталь | Баланс цены и ресурса |

| Высокофорсированный бензиновый/ГБО | Бериллиевая медь, спецсплавы | Повышенная теплопроводность |

| Дизель (турбо) | Жаропрочная сталь, кобальтосодержащие сплавы | Стойкость к экстремальным температурам |

Обязательна проверка состояния гнезда в ГБЦ перед установкой нового седла. Расточка под посадочный размер выполняется с соблюдением чистоты поверхности и точности геометрии. Для фиксации применяют термоинтерференционную посадку (охлаждение седла/нагрев головки) или механическую развальцовку, исключающую проворачивание в процессе эксплуатации.

После запрессовки необходима трехступенчатая обработка: черновая и чистовая проточка фасок специальными фрезами с последующей притиркой клапана для достижения герметизирующего контакта. Контроль ширины и положения рабочего пояса относительно стержня клапана – обязательный этап перед сборкой.

Список источников

При подготовке материала использовались специализированные технические издания и профильные ресурсы, освещающие вопросы устройства, эксплуатации и ремонта трубопроводной арматуры.

Основное внимание уделялось источникам, содержащим актуальные данные по стандартам обработки, методам диагностики и технологиям восстановления седел клапанов в различных отраслях промышленности.

- ГОСТ Р 53673-2009 "Арматура трубопроводная. Общие технические условия"

- Справочник "Ремонт трубопроводной арматуры энергоблоков ТЭС и АЭС" под ред. В.П. Семёнова

- Технический бюллетень "Методы притирки и шлифовки седел клапанов" (НИИ Энергомаш)

- Статья "Контроль геометрии седла после механической обработки" (журнал "Энергетик")

- Производственные стандарты ОСТ 26.291-94 "Сёдла клапанов. Технические требования"

- Методическое пособие "Дефектация запорной арматуры на объектах нефтегазового комплекса"

- Материалы научно-практической конференции "Современные технологии ремонта арматуры"