Шаровой палец устройство фото технические параметры типоразмеры поломки снятие установка

Статья обновлена: 28.02.2026

Шаровые пальцы являются критически важными элементами подвески большинства современных автомобилей.

Они обеспечивают подвижное соединение рычагов подвески с поворотными кулаками, гарантируя точное управление колесами при сохранении устойчивости.

В данной статье подробно рассматриваются назначение, конструктивные особенности, технические параметры и типоразмеры данных узлов.

Также анализируются характерные признаки износа, методика диагностики, последовательность демонтажа и ключевые правила корректной установки новых пальцев.

Что такое шаровой палец и зачем он нужен

Шаровой палец – это шарнирный элемент подвески автомобиля, соединяющий ступицу колеса с рычагами подвески. Конструктивно он состоит из стального пальца со сферическим наконечником (шаром), помещённого в корпус с износостойким полимерным вкладышем. Герметичность обеспечивается резиновым или полиуретановым пыльником, заполненным смазкой.

Основное назначение шарового пальца – обеспечение подвижного соединения компонентов подвески при одновременном удержании колеса в заданном положении. Он позволяет ступице свободно поворачиваться в горизонтальной плоскости (для управления) и перемещаться в вертикальной плоскости (при работе подвески), гася ударные нагрузки и вибрации от дорожного покрытия.

Ключевые функции

- Подвижность соединений: Обеспечивает вращение ступицы относительно рычагов при повороте руля.

- Фиксация геометрии: Удерживает колесо в оптимальном положении (развал/схождение) при движении.

- Амортизация нагрузок: Поглощает удары от неровностей дороги, защищая другие узлы подвески.

- Передача усилий: Передаёт управляющие импульсы от рулевого механизма на колёса.

| Конструктивный элемент | Функция |

|---|---|

| Шаровой наконечник (палец) | Обеспечивает шарнирное вращение в корпусе |

| Пластиковый/металлический вкладыш | Снижает трение, равномерно распределяет нагрузку |

| Антикоррозионное покрытие | Защищает от ржавчины и механических повреждений |

| Пыльник со смазкой | Предотвращает попадание грязи и воды, уменьшает износ |

Основная роль в подвеске автомобиля

Шаровой палец выполняет критически важную функцию в подвеске, обеспечивая подвижное соединение между рычагом подвески и поворотным кулаком ступицы колеса. Он выступает в роли шарнира, который должен воспринимать многоплановые нагрузки от дорожного полотна, сохраняя при этом точное положение колеса относительно кузова автомобиля.

Конструктивно он позволяет колесу свободно вращаться вокруг вертикальной оси (для рулевого управления) и одновременно перемещаться вверх-вниз относительно кузова при работе подвески. От его исправности напрямую зависят управляемость, курсовая устойчивость и безопасность движения.

Ключевые функции и воздействующие нагрузки

- Обеспечение поворота колеса: Служит точкой вращения для поворотного кулака при действии рулевого механизма.

- Передача усилий: Воспринимает и передаёт на рычаги подвески:

- Вертикальные нагрузки (масса автомобиля, удары от неровностей)

- Боковые силы (в поворотах, при боковом ветре)

- Продольные усилия (при разгоне и торможении)

- Поддержание геометрии подвески: Фиксирует положение колеса в горизонтальной плоскости (схождение/развал) при вертикальных ходах подвески.

- Гашение вибраций: Частично поглощает высокочастотные колебания от дороги благодаря упругим элементам (пыльник, смазка).

| Тип воздействия | Характер нагрузки на шаровой палец | Последствия неисправности |

|---|---|---|

| Вертикальное | Сжимающие/растягивающие усилия от массы авто и ударов | Люфт, разрушение вкладыша/пальца |

| Боковое | Сдвигающие силы в поворотах | Деформация корпуса, ускоренный износ |

| Осевое (продольное) | Растяжение/сжатие при ускорении/торможении | Вырывание пальца, трещины в корпусе |

| Крутящий момент | Скручивание при передаче усилия от рулевой тяги | Заклинивание, нарушение плавности хода |

Важнейшее свойство: Шаровой палец должен гарантировать строго заданную свободу вращения во всех плоскостях при полном отсутствии недопустимых люфтов. Нарушение этого баланса приводит к ускоренному износу шин, ухудшению реакции на рулевое управление и потере контроля над автомобилем.

Место расположения в конструкции ходовой части

Шаровой палец является критически важным связующим элементом между управляемым колесом и подвеской автомобиля. Он расположен на конце одного из рычагов подвески (чаще нижнего, но может быть и верхнего в зависимоти от типа подвески - McPherson, многорычажная и т.д.). Его основная задача - обеспечить надежное шарнирное соединение, позволяющее колесу поворачиваться при рулевом управлении и перемещаться в вертикальной плоскости при работе подвески.

Конкретное место установки варьируется:

| Тип подвески | Расположение шарового пальца |

| McPherson | На нижнем рычаге. Соединяет рычаг с поворотным кулаком/ступицей. |

| Двухрычажная | На концах как нижнего, так и верхнего рычагов. Соединяют рычаги с поворотным кулаком. |

| Многорычажная | На конце поперечного рычага (нижнего или верхнего), ответственного за крепление ступицы. |

Независимо от типа подвески, шаровой палец всегда находится в зоне высоких динамических нагрузок:

- Соединение: Один конец пальца запрессован или вкручен в проушину рычага подвески.

- Крепление к ступице: Второй конец (сферический шарнир) установлен в корпус (пальцевый приемник) поворотного кулака или ступичного узла и фиксируется гайкой.

- Связь с рулевым управлением: Поворотный кулак, соединенный шаровым пальцем с рычагом, также связан через рулевую тягу (своим вторым шаровым шарниром - рулевой наконечник) с рулевым механизмом. Таким образом, палец рычага участвует в передаче усилия поворота колеса.

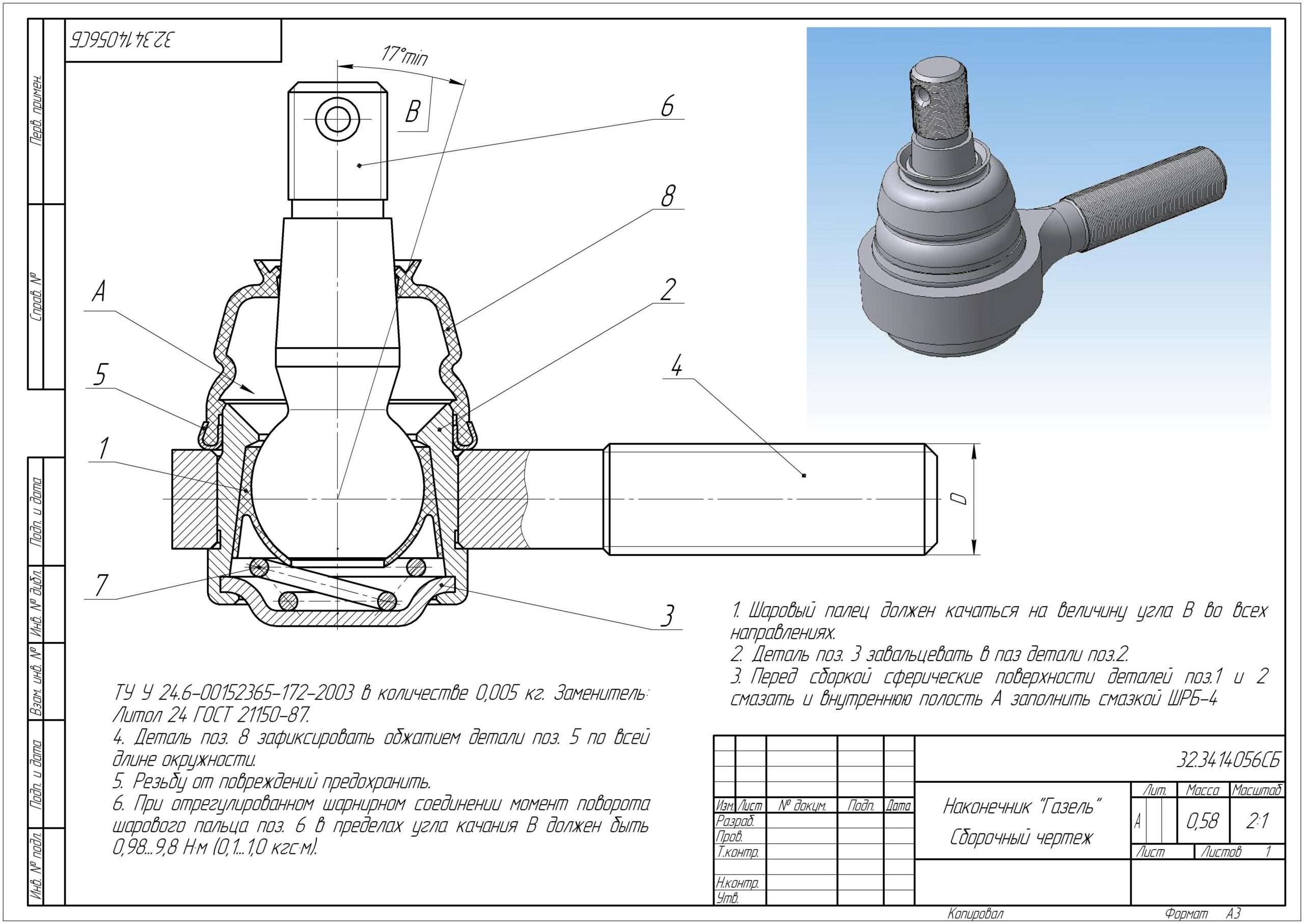

Визуальное строение детали

Шаровой палец представляет собой монолитную металлическую конструкцию цилиндрической формы. Верхняя часть элемента заканчивается сферическим наконечником (шаровидной головкой) с идеально гладкой полированной поверхностью. Эта сфера предназначена для подвижного соединения с ответной частью (сухарями или втулками) в поворотном кулаке.

Нижняя часть пальца оснащена резьбой (обычно метрической) для фиксации в рычаге подвески. На границе между шаровой головкой и резьбовой зоной видна канавка для стопорного кольца или буртик для упора. Над шаром расположен конический переход, а сам шарнир защищен резиновым или полиуретановым гофрированным чехлом (пыльником), закрепленным хомутами.

Ключевые визуальные элементы:

- Шаровой наконечник - сферическая головка с зеркальной поверхностью

- Защитный пыльник - ребристый чехол из эластичного материала

- Резьбовой участок - цилиндрическая часть с нарезанной резьбой

- Стопорная канавка/буртик - кольцевая проточка или упорный выступ

- Коническая шейка - сужающийся переход между шаром и телом пальца

- Монтажные фаски - скошенные кромки на торце резьбы для облегчения установки

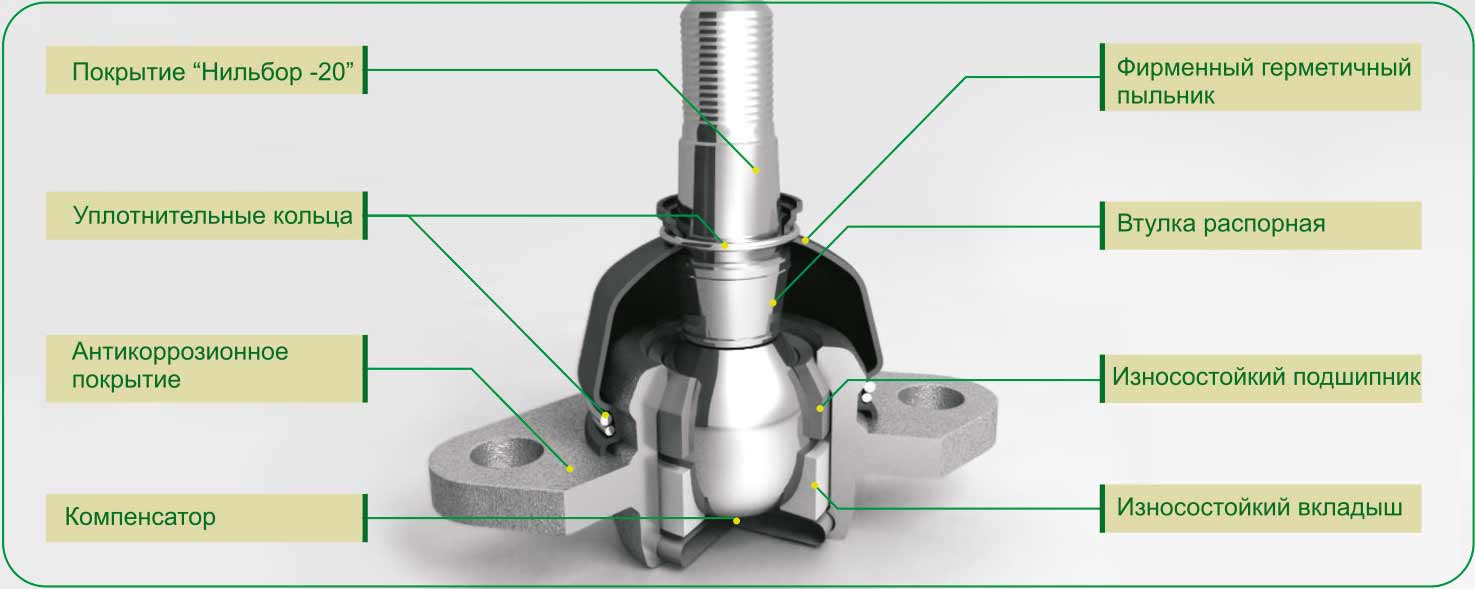

Ключевые компоненты шарнира

Шаровой палец состоит из нескольких взаимосвязанных элементов, обеспечивающих подвижность и прочность соединения. Каждый компонент выполняет строго определённую функцию, гарантируя работоспособность узла в условиях высоких нагрузок.

От качества изготовления и состояния этих деталей напрямую зависит безопасность управления автомобилем. Рассмотрим конструктивные элементы, формирующие шарнирное соединение.

Составные части шарового пальца

| Компонент | Описание и назначение |

|---|---|

| Корпус (чашка) | Литая металлическая обойма, удерживающая шаровую головку. Имеет монтажные отверстия или резьбу для фиксации к рычагу подвески. |

| Шаровой палец | Стальной стержень со сферической головкой на одном конце. Шар перемещается внутри корпуса, обеспечивая угловое отклонение до 70°. Второй конец имеет резьбу для крепления к поворотному кулаку. |

| Полимерный вкладыш | Износостойкий тефлоновый или нейлоновый вкладыш между шаром и корпусом. Снижает трение, демпфирует ударные нагрузки и компенсирует зазоры. |

| Защитный пыльник | Резиновый или силиконовый чехол, герметизирующий шарнир. Предотвращает попадание грязи, воды и абразивных частиц, сохраняет смазку внутри узла. |

| Стопорное кольцо | Металлическое фиксирующее кольцо, удерживающее шаровую головку в корпусе после запрессовки. Исключает осевое смещение деталей. |

| Смазочный материал | Пластичная литиевая смазка внутри корпуса. Снижает износ трущихся поверхностей и предотвращает коррозию. Наносится при сборке и пополняется через пресс-маслёнку (если предусмотрена). |

Материалы изготовления и защита от коррозии

Основным материалом для шаровых пальцев выступают легированные стали (марки 40Х, 45ХН, 30ХГСА), обеспечивающие высокую прочность и усталостную выносливость при динамических нагрузках. Для тяжелонагруженных узлов применяют стали с добавлением хрома, никеля и молибдена (20ХН3А, 40ХНМА), повышающие предел текучести. Реже используют кованые заготовки из углеродистых сталей (Ст45), подвергаемые последующей термообработке.

Для защиты от коррозии применяют многослойное гальваническое покрытие: цинкование (толщиной 15-25 мкм) с последующим пассивированием жёлтым или чёрным хроматом. В премиальных решениях наносят многослойное покрытие "цинк-никель" (до 30 мкм) или используют нержавеющие стали (AISI 304, AISI 316). Дополнительную защиту резьбовых участков обеспечивают консервационные смазки типа EFELE UNI-M.

Технологии упрочнения поверхностей

- Закалка ТВЧ (током высокой частоты) рабочей сферы до глубины 3-5 мм

- Дробеструйная обработка для создания сжимающих напряжений в поверхностном слое

- Шлифование с точностью 0.8-1.6 мкм для достижения сферичности поверхности

| Материал | Твердость HRC | Защитное покрытие | Срок службы (тыс. км) |

|---|---|---|---|

| Сталь 40Х | 52-58 | Цинк-хромат (20 мкм) | 60-80 |

| Сталь 40ХНМА | 56-62 | Zn-Ni (25 мкм) | 100-120 |

| AISI 304 | 28-32 | Без покрытия | 80-100 |

Методы крепления шарового пальца к рычагу

Основные способы фиксации шарового пальца в посадочном гнезде рычага подвески обеспечивают надежное соединение, воспринимающее ударные и вибрационные нагрузки. Выбор метода зависит от конструкции рычага и требований к обслуживаемости узла.

Крепление должно исключать люфты и проворачивание пальца, сохраняя геометрию подвески. Распространенные технологии монтажа включают механическую запрессовку, резьбовое соединение и фиксацию стопорными элементами, каждый из которых имеет специфические особенности установки и демонтажа.

Распространенные технологии фиксации

- Запрессовка с натягом – палец вдавливается в коническое или цилиндрическое гнездо рычага под высоким давлением. Фиксация обеспечивается силой трения. Демонтаж требует гидравлического пресса и специнструмента.

- Резьбовое соединение – палец вкручивается в резьбовое отверстие рычага. Часто дополняется контргайкой или стопорной шайбой для предотвращения самооткручивания.

- Клиновое крепление – установка пальца через разрезную втулку с последующей затяжкой гайки, которая расклинивает втулку, создавая давление на стенки гнезда.

- Фиксация стопорным кольцом – после запрессовки палец удерживается в гнезде съемным пружинным кольцом (circlip), вставляемым в канавку на корпусе.

| Метод | Преимущества | Недостатки |

|---|---|---|

| Запрессовка | Высокая надежность, компактность | Сложность замены без спецоборудования |

| Резьба | Упрощенный демонтаж/установка | Риск коррозионного "прикипания" резьбы |

| Клиновая втулка | Возможность регулировки натяга | Требует периодической проверки затяжки |

Критичные требования при монтаже: соблюдение ориентации пальца (если предусмотрена конструкцией), контроль момента затяжки резьбовых элементов, очистка посадочных поверхностей от грязи и следов коррозии. Несоблюдение этих правил ведет к ускоренному износу или поломке узла.

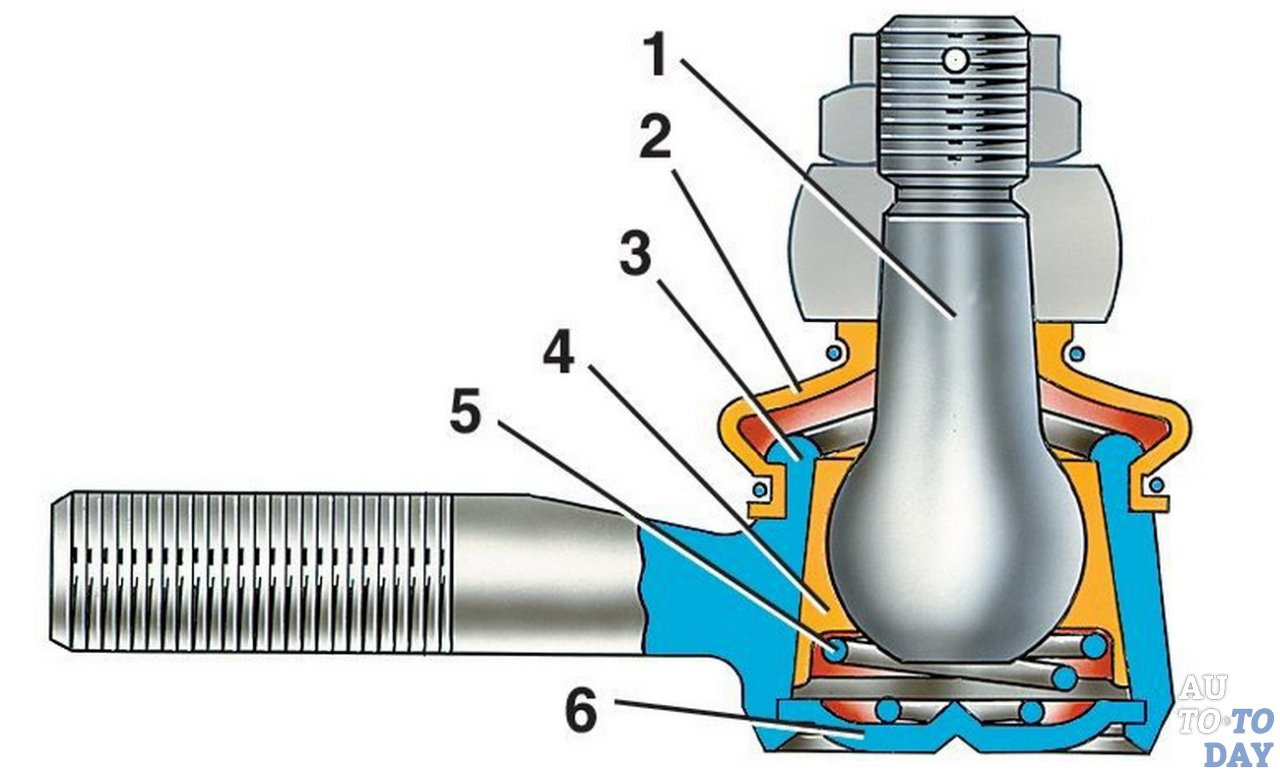

Принцип работы: шаровая часть vs втулка

Шаровая часть (шаровой шарнир) представляет собой конструкцию, где шарообразный наконечник пальца плотно вставлен в полусферический корпус (чашку) с полимерным (чаще всего тефлоновым) вкладышем. Эта геометрия обеспечивает многоосное вращение: палец может свободно поворачиваться в корпусе вокруг своей оси и качаться в ограниченном секторе во всех направлениях. Такая подвижность критична для узлов подвески, где требуется одновременное вращение (при повороте колес) и качание (при работе рычагов на неровностях).

Втулка (резинометаллический шарнир, сайлентблок) состоит из двух металлических втулок (наружной и внутренней), между которыми находится эластичная резиновая или полиуретановая прослойка. Принцип её работы основан на деформации этого эластомера. Втулка допускает преимущественно возвратно-поступательные перемещения и ограниченное качание за счет упругой деформации резины. Жесткое вращение вокруг оси, как в шаровом шарнире, для неё нехарактерно или сильно ограничено конструкцией.

Сравнительная характеристика подвижности

Ключевое отличие заключается в характере движения, которое может обеспечить каждый тип соединения:

- Шаровая часть:

- Многоосное вращение: Свободное вращение вокруг оси пальца + качание в широком секторе (±15°-30° и более).

- Минимальное сопротивление: Движение обеспечивается скольжением металла по полимерному вкладышу.

- Точная кинематика: Сохраняет стабильную точку крепления (центр шара) при движении.

- Втулка:

- Ограниченная подвижность: Основное движение – упругая деформация резины, допускающая радиальное смещение и ограниченное угловое качание (±5°-10°, редко больше).

- Сопротивление деформации: Для движения требуется преодоление упругости резины.

- Демпфирование: Резиновая прослойка поглощает вибрации и гасит удары.

- Ограничение вращения: Конструктивно не предназначена для свободного вращения внутренней втулки относительно наружной.

| Характеристика | Шаровая Часть | Втулка (Сайлентблок) |

|---|---|---|

| Основной принцип работы | Скольжение шара в полимерном вкладыше | Упругая деформация резиновой/полиуретановой прослойки |

| Тип подвижности | Многоосное вращение + качание | Радиальное смещение + ограниченное качание |

| Свобода вращения вокруг оси | Полная | Отсутствует или сильно ограничена |

| Угол качания | Большой (±15°-30°+) | Малый (±5°-10°) |

| Демпфирование вибраций | Минимальное | Высокое |

| Основное назначение в подвеске | Соединения, требующие вращения и качания (наконечники рулевых тяг, нижние шаровые опоры в McPherson, рычаги многорычажной подвески) | Соединения, требующие упругого крепления с демпфированием и ограниченной подвижностью (крепление рычагов к подрамнику/кузову, стабилизатор поперечной устойчивости) |

| Реакция на боковые нагрузки | Стабильна | Может быть критична (вызывает разрыв резины) |

Таким образом, выбор между шаровой частью и втулкой определяется кинематическими требованиями конкретного узла подвески. Шарниры обеспечивают сложное многоосное движение, необходимое для рулевого управления и точного позиционирования колеса, в то время как втулки эффективно гасят вибрации и обеспечивают упругое крепление элементов с ограниченной амплитудой перемещений.

Стандартные технические параметры изделия

Шаровые пальцы изготавливаются по строго регламентированным параметрам, обеспечивающим их совместимость с конкретными моделями подвески. Основные характеристики определяют геометрию, прочность и условия эксплуатации узла.

Ключевые параметры стандартизированы для обеспечения взаимозаменяемости и безопасности. Производители указывают их в технической документации, а отклонения недопустимы.

Типовые характеристики

- Диаметр шаровой части: 18–35 мм (определяет нагрузочную способность)

- Резьба штока: М12×1.25, М14×1.5, М16×1.5, М18×1.5 (метрическая, правая/левая)

- Длина резьбовой части: 25–60 мм

- Размер под ключ: 17, 19, 22, 24 мм (шестигранник штока)

| Параметр | Диапазон значений | Примечание |

|---|---|---|

| Радиальная нагрузка | 1.5–12 кН | Зависит от класса авто |

| Осевая нагрузка | 0.8–7 кН | Направление вдоль штока |

| Угол отклонения | ±12°–25° | Максимум без заклинивания |

| Твердость шара | 55–62 HRC | Поверхностная закалка |

- Материал корпуса/штока: Сталь 40Х, 35ГС, 38ХА (ковка/штамповка)

- Класс защиты: IP6K7 (от пыли и струй воды)

- Температурный диапазон: -40°C до +120°C

Критичные размеры для подбора (длина, резьба)

Точное соответствие размеров шарового пальца посадочным местам рулевой тяги и рычага подвески – обязательное условие надежной работы узла. Неверный подбор ведет к ускоренному износу, возникновению люфтов, вибраций и потере управляемости.

Ключевыми параметрами являются общая длина пальца, тип и геометрия резьбы, а также длина его резьбовой и гладкой частей. Эти характеристики должны строго соответствовать спецификациям производителя транспортного средства.

Основные контролируемые параметры

- Общая длина (L): Определяет правильность позиционирования узла. Слишком короткий палец не обеспечит затяжки, длинный – упрется или нарушит геометрию.

- Тип резьбы: Наружная (на пальце) или внутренняя (в пальце).

- Диаметр резьбы (D): Основной размер (например, M12, M14, M16). Несоответствие делает монтаж невозможным.

- Шаг резьбы (P): Расстояние между витками (например, 1.25 мм, 1.5 мм, 2.0 мм). Даже при совпадении диаметра неверный шаг исключает закручивание.

- Длина резьбовой части (L1): Обеспечивает необходимую глубину ввинчивания и прочность соединения.

- Длина гладкой цапфы (L2): Влияет на положение шарнира в посадочном гнезде рычага или наконечника тяги.

| Параметр | Последствия несоответствия |

|---|---|

| Диаметр/шаг резьбы | Невозможность установки, срыв резьбы при форсировании |

| Общая длина (L) | Недостаточная затяжка (малый L), деформация деталей (большой L) |

| Длина резьбы (L1) | Снижение прочности крепления, отворачивание гайки |

| Длина цапфы (L2) | Перекос шарнира, заклинивание, ускоренный износ |

Обязательно сверяйте значения по технической документации на автомобиль или каталожным номерам оригинальной запчасти. Замеры снятого пальца штангенциркулем должны учитывать износ резьбы и цапфы.

Диаметры посадочных зон и сферы

Диаметр сферической рабочей поверхности пальца – ключевой параметр, определяющий нагрузочную способность узла. Он строго стандартизирован под конкретные модели автомобилей и тип подвески. Отклонения даже на 0,1 мм приводят к люфту или заклиниванию.

Посадочные зоны (участки крепления в рычаге и поворотном кулаке) имеют цилиндрическую форму. Их диаметры всегда меньше сферы и обеспечивают плотную запрессовку. Размеры зон варьируются в зависимости от конструкции:

Типовые параметры

- Диаметр сферы: 18–32 мм (легковые авто), до 50 мм (грузовики)

- Диаметр посадочного хвостовика: 14–28 мм (соответствует отверстию в рычаге)

- Диаметр резьбовой части: М12–М24 (для гайки крепления к кулаку)

| Тип ТС | Диаметр сферы (мм) | Диаметр хвостовика (мм) |

|---|---|---|

| Легковые (передняя подвеска) | 20–26 | 16–22 |

| Внедорожники | 26–32 | 22–28 |

| Грузовые (лёгкие) | 32–40 | 28–36 |

Важно: При замене запрещена установка пальца с отличными от оригинала диаметрами. Несоответствие вызывает:

- Разрушение посадочных мест рычага из-за неплотной посадки

- Деформацию резинового пыльника при превышении размера сферы

- Ускоренный износ из-за нарушения центровки

Замеры производятся микрометром на снятом пальце. Контроль посадочных отверстий в рычаге выполняется нутромером – износ свыше 0,5 мм требует замены рычага.

Допустимые нагрузки и углы поворота

Допустимые нагрузки и углы поворота являются критически важными эксплуатационными параметрами шарового пальца, определяющими его работоспособность и долговечность в конкретном узле подвески или рулевого управления. Эти характеристики строго нормируются производителем для каждой модели пальца и рассчитываются исходя из конструкции транспортного средства, его массы и предполагаемых условий эксплуатации.

Превышение допустимых нагрузок или углов поворота приводит к ускоренному износу пластикового вкладыша (втулки) и шаровой части пальца, возникновению люфта, заклиниванию шарнира и, в конечном итоге, к его разрушению. Угол поворота падает при увеличении приложенной нагрузки.

Основные характеристики

- Осевая нагрузка (осевое усилие): Максимальная сила, действующая вдоль оси пальца (вверх-вниз относительно корпуса опоры). Определяет способность узла воспринимать вес автомобиля и динамические удары при проезде неровностей.

- Радиальная нагрузка (радиальное усилие): Максимальная сила, действующая перпендикулярно оси пальца (поперек). Критична для восприятия боковых усилий в поворотах и при торможении.

- Статический угол поворота (без нагрузки): Максимальный угол, на который палец может свободно отклоняться от нейтрального положения в любую сторону при отсутствии внешней нагрузки. Измеряется в градусах.

- Динамический угол поворота (под нагрузкой): Максимальный угол поворота, который шарнир способен обеспечить под воздействием определенной рабочей нагрузки (часто указывается нагрузка, при которой измеряется угол). Этот угол всегда меньше статического.

| Параметр | Типичные значения для легковых автомобилей | Типичные значения для коммерческого транспорта (грузовики, внедорожники) |

|---|---|---|

| Осевая нагрузка | 15 - 35 кН (1500 - 3500 кгс) | 40 - 100+ кН (4000 - 10000+ кгс) |

| Радиальная нагрузка | 10 - 25 кН (1000 - 2500 кгс) | 25 - 70+ кН (2500 - 7000+ кгс) |

| Статический угол поворота | 30° - 50° | 20° - 40° |

| Динамический угол поворота (напр., под 5 кН осевой) | 20° - 35° | 15° - 25° |

Взаимозависимость: Существует прямая зависимость между допустимой нагрузкой и углом поворота. Узлы, рассчитанные на более высокие нагрузки (особенно осевые), обычно имеют меньший максимальный угол поворота. Конкретные значения обязательно указываются производителем в технической документации на конкретный шарнир и должны строго соответствовать требованиям узла, в который он устанавливается.

Главные признаки износа шарового пальца

Износ шарового пальца проявляется характерными симптомами, которые напрямую влияют на управляемость автомобиля и безопасность движения. Своевременное выявление этих признаков позволяет избежать серьезных поломок и дорогостоящего ремонта подвески или рулевого управления.

Наиболее распространенные и явные признаки износа шарового пальца связаны с появлением посторонних звуков, изменением поведения автомобиля на дороге и визуально обнаруживаемыми дефектами. Игнорирование этих симптомов может привести к полному разрушению соединения и потере управления колесом.

Ключевые симптомы износа

- Стук или глухой удары в подвеске: Самый характерный признак. Слышен при переезде неровностей, лежачих полицейских, при резком трогании или торможении. Звук локализуется в районе колеса.

- Люфт колеса: При вывешивании колеса (домкрат, подъемник) и покачивании его руками в вертикальной плоскости (сверху вниз) ощущается заметный стук или свободный ход. Для проверки часто требуется помощник.

- Разрыв, повреждение или высыхание защитного пыльника: Пыльник предотвращает попадание грязи и воды в шарнир. Его повреждение приводит к быстрому вымыванию смазки и ускоренному износу пальца. Визуально заметны трещины, надрывы или полный отрыв пыльника.

- Увод автомобиля в сторону: Автомобиль может самопроизвольно тянуть в сторону (влево или вправо) при движении по прямой, особенно заметно при отпускании руля. Это связано с изменением углов установки колес из-за люфта в шарнире.

- Неравномерный износ протектора шин: Изношенный шаровой палец нарушает геометрию подвески, что часто приводит к ускоренному и неравномерному стиранию резины, обычно по внутренней или наружной кромке.

- Вибрация рулевого колеса: Может ощущаться на определенных скоростях или при проезде неровностей. Вызвана биением колеса из-за люфта в соединении.

- Снижение точности управления ("ватный" руль): Появляется ощущение нечеткости реакций автомобиля на поворот руля, требуется больше корректировок при движении прямо.

| Признак | Как проверить / На что обратить внимание |

|---|---|

| Стук в подвеске | Переезд мелких неровностей, лежачих полицейских, резкое трогание/торможение. Локализация звука у колеса. |

| Люфт колеса | Вывесить колесо домкратом/на подъемнике. Покачивать колесо вертикально (сверху вниз) руками или монтировкой (рычагом), приложенным между рычагом подвески и поворотным кулаком. Ощущается стук/люфт. |

| Состояние пыльника | Визуальный осмотр на предмет трещин, надрывов, потери эластичности, отсутствия смазки, полного отрыва. |

| Увод автомобиля | Движение по ровной прямой дороге с отпущенным рулем. Автомобиль самопроизвольно меняет траекторию. |

Важно: Некоторые признаки (увод, вибрация, износ резины) могут указывать и на другие проблемы подвески или развал-схождение. Наиболее достоверными являются стук при работе подвески и наличие люфта при покачивании вывешенного колеса. При малейшем подозрении на износ шарового пальца необходима немедленная диагностика у специалиста, так как выход его из строя во время движения чреват потерей управления автомобилем.

Стук при езде по неровностям: диагностика

Стук в передней подвеске при проезде неровностей – характерный признак износа шаровой опоры. Звук обычно глухой, "костяной", проявляется на малой скорости при преодолении выбоин, лежачих полицейских или трещин в асфальте. Интенсивность усиливается при торможении из-за увеличения нагрузки на передние узлы.

Диагностику начинают с проверки шаровых как приоритетного источника, но исключают другие компоненты: рулевые наконечники, стойки стабилизатора, сайлентблоки рычагов, износ ступичных подшипников или ослабление креплений подрамника. Точное определение требует комплексного подхода.

Методы проверки шаровой опоры

- Визуальный осмотр пыльника: Трещины, разрывы или отсутствие смазки на корпусе указывают на загрязнение шарнира и ускоренный износ.

- Тест монтировкой на вывешенном колесе:

- Поднимите авто домкратом, снимите колесо

- Установите монтировку между рычагом и поворотным кулаком

- Покачивайте рычаг вверх-вниз – люфт более 1-2 мм или стук подтверждает неисправность

- Проверка на загруженной подвеске:

- Поставьте авто на колёса, включите ручной тормоз

- Резко покачайте переднюю часть машины за крыло (требуется помощник)

- Приложите руку к корпусу шаровой при движении – вибрация или щелчки ощущаются пальцами

Дифференциация от других неисправностей:

| Компонент | Характер стука | Тест для проверки |

|---|---|---|

| Рулевые наконечники | Отчётливый цокающий звук при повороте руля на месте | Люфт при покачивании колеса руками (3 и 9 часов) |

| Стойки стабилизатора | Частый звонкий стук на мелких кочках | Продольное раскачивание стойки рукой при вывешенном колесе |

| Амортизаторы | "Пробивание" на ямах с металлическим лязгом | Тест на раскачивание кузова (более 2 колебаний после остановки) |

Критические признаки износа шаровой: Скрип при повороте руля, неравномерный износ протектора, увод автомобиля в сторону при торможении. При выявлении люфта запрещена эксплуатация ТС – необходима срочная замена.

Люфт и заклинивание: опасные симптомы

Люфт в шаровом пальце проявляется как заметный стук или глухой удары в подвеске при проезде неровностей, поворотах руля на месте или резком старте/торможении. Вибрация на руле и увод автомобиля с траектории при движении по прямой также указывают на критический износ втулки или сферической поверхности шарнира. Игнорирование этих признаков приводит к прогрессирующей деформации посадочного гнезда и разрушению сопрягаемых деталей подвески.

Заклинивание возникает из-за коррозии, загрязнения смазки или деформации защитного пыльника. Шарнир теряет подвижность, что вызывает резкие рывки руля, затрудненное возвращение колес в нейтральное положение после поворота и неравномерный износ шин. Особенно опасен эффект "закусывания" при маневрировании на малой скорости – автомобиль может неожиданно не вписаться в поворот из-за блокировки шарового соединения.

Последствия игнорирования симптомов

- Разрыв шарнира: Полное разрушение пальца при нагрузке вызывает потерю управления колесом

- Деформация рычага: Вырывание пальца из гнезда повреждает посадочное место

- Разрушение ступичного узла: Перекос колеса увеличивает нагрузку на подшипник

- Аварийная ситуация: Отказ передней подвески на скорости приводит к ДТП

| Симптом | Проверка | Экстренные меры |

|---|---|---|

| Стук при торможении | Раскачка колеса в вертикальной плоскости при вывешенном авто | Ограничение скорости до 60 км/ч |

| Скрип при повороте руля | Контроль зазора монтировкой (рычаг между рычагом и поворотным кулаком) | Запрет резких маневров |

| Колебания руля на кочках | Визуальный осмотр пыльника на целостность | Немедленная замена |

Важно: Люфт свыше 1.5 мм или отсутствие свободного хода шарнира при перемещении монтировкой с усилием 20-30 кгс требуют замены пальца. Замена выполняется только парой на оси даже при исправности второго узла – разница в износе нарушает симметрию подвески.

Инструменты для демонтажа шарового пальца

Для безопасного и корректного демонтажа шарового пальца требуется применение специализированных инструментов. Использование неподходящих приспособлений может привести к повреждению посадочных мест, резьбовых соединений или смежных компонентов подвески. Правильный выбор инструментария также минимизирует риск травм при выполнении работ.

Основной набор включает механические съемники, ударные инструменты и вспомогательные средства для обработки соединений. Обязательно наличие комплекта гаечных ключей соответствующего размера для отворачивания крепежных элементов. При работе с закисшими или сложными узлами дополнительно применяются химические составы.

Перечень инструментов

- Специализированный съемник шаровых опор – ключевое приспособление для выпрессовки пальца. Типы конструкции:

- Вилочный (раздвижной)

- Резьбовой (чашечный)

- Гидравлический

- Ударные инструменты:

- Молоток (стальной 500-800 г)

- Резиновая или полиуретановая киянка

- Выколотка из мягкого металла

- Ключи:

- Набор торцевых головок (17-22 мм)

- Рожковые и накидные ключи

- Динамический ключ (для высокого крутящего момента)

- Вспомогательные средства:

- Проникающая смазка (WD-40, LIQUI MOLY)

- Монтировка для фиксации рычагов

- Домкрат и страховочные подставки

Характеристики съемников

| Тип съемника | Принцип работы | Макс. усилие (кН) | Особенности применения |

|---|---|---|---|

| Вилочный | Механическое раздвижение вилки ударами молотка | 15-20 | Риск повреждения пыльника, требует аккуратности |

| Резьбовой | Выдавливание пальца винтовым механизмом | 25-40 | Более контролируемый процесс, подходит для тугих соединений |

| Гидравлический | Создание давления через гидравлический поршень | 50-100 | Для профессионального использования, исключает ударные нагрузки |

При отсутствии съемника допустимо применение прессовой оснастки в условиях мастерской, но это требует полного снятия рычага подвески. Ударные методы демонтажа молотком без поддержки съемником крайне не рекомендуются – они приводят к деформации посадочных гнезд и разрушению узла. Для сохранности резьбы на новом пальце перед установкой обязательно очищайте посадочное отверстие от коррозии металлической щеткой.

Пошаговое снятие через съёмник или пресс

Перед началом демонтажа убедитесь в наличии необходимого оборудования: гидравлического пресса или специализированного съемника шаровых опор, молотка, торцевых головок и защитных очков. Автомобиль должен быть надежно зафиксирован на подъемнике или эстакаде с вывешенной и снятой передней подвеской.

Тщательно очистите область установки пальца от грязи и ржавчины, обработайте резьбовые соединения проникающей смазкой за 10-15 минут до работ. Подготовьте маркировочный инструмент для последующей правильной установки углов развала-схождения.

Процесс демонтажа

- Снятие стопорного кольца

С помощью плоской отвертки или специальных клещей извлеките стопорное кольцо из посадочного гнезда поворотного кулака. - Фиксация съемника/пресса

- При использовании съемника: Установите лапы инструмента на корпус поворотного кулака, центральный шпиндель направьте в торец шарового пальца

- При использовании пресса: Зафиксируйте поворотный кулак на станине пресса, установите оправку под шарнир

- Выпрессовка пальца

Плавно создавайте давление: вращением винта съемника или активацией гидравлического пресса. Контролируйте параллельность выхода пальца из гнезда – перекосы недопустимы.

- Извлечение узла

После полного выхода пальца из посадочного отверстия аккуратно извлеките шаровую опору вместе с поворотным кулаком. Избегайте резких движений – возможны повреждения пыльника.

| Критичные ошибки | Последствия |

|---|---|

| Ударные нагрузки молотком | Деформация посадочного места, разрушение подшипника |

| Перекос при выпрессовке | Задиры на направляющей втулке, заклинивание |

| Загрязнение рабочей зоны | Попадание абразива в трущиеся поверхности |

После демонтажа выполните зачистку посадочного гнезда металлической щеткой и визуально оцените состояние сопрягаемых поверхностей. Наличие глубоких рисок или эллипсности отверстия требует расточки или замены поворотного кулака.

Очистка посадочного места перед установкой

Перед монтажом нового шарового пальца критически важно тщательно очистить посадочное место в поворотном кулаке. Накопленные загрязнения, остатки старой смазки, коррозия или следы повреждений металла препятствуют правильной посадке детали и могут вызвать люфт даже при использовании исправного узла.

Неочищенная поверхность приводит к неравномерному распределению нагрузок, ускоренному износу и нарушению геометрии соединения. Игнорирование этого этапа сокращает срок службы детали и повышает риск аварийных ситуаций.

Порядок очистки

- Механическая обработка: Используйте металлическую щетку или абразивный круг для удаления крупных отложений ржавчины и окалины. Действуйте аккуратно, чтобы не повредить посадочную поверхность.

- Обезжиривание: Обработайте отверстие специальным растворителем (уайт-спирит, бензин "калоша") или антисиликоном. Нанесите состав ветошью без ворса, дождитесь полного испарения.

- Контроль состояния: Осмотрите зону посадки на предмет трещин, забоин или деформаций. При обнаружении дефектов – замените поворотный кулак.

- Финишная протирка: Протрите поверхность чистой сухой ветошью непосредственно перед установкой пальца.

Критерии качества очистки

| Параметр | Норма |

|---|---|

| Отсутствие видимых загрязнений | Полное удаление пыли, масляных пятен, частиц металла |

| Шероховатость поверхности | Равномерная матовая структура без глубоких царапин |

| Геометрия отверстия | Отсутствие задиров, заусенцев, коррозионных кратеров |

Важно! Запрещается использовать для очистки активные кислоты или абразивы с крупной фракцией – это нарушит точность посадочных размеров. При наличии следов коррозии, не удаляемых щеткой, требуется расточка отверстия на специальном оборудовании с последующей калибровкой.

Правила запрессовки нового элемента

Запрессовка шарового пальца требует строгого соблюдения технологии для предотвращения деформации детали и посадочного места. Неправильная установка приводит к ускоренному износу, люфтам или заклиниванию узла.

Используйте только специализированный гидравлический пресс – ручная запрессовка кувалдой или съёмниками недопустима. Убедитесь в совпадении посадочных диаметров пальца и рычага, предварительно очистив гнездо от грязи и коррозии металлической щёткой.

Пошаговая процедура запрессовки

- Нанесите тонкий слой молибденовой смазки на рабочую поверхность пальца и посадочное отверстие (кроме резьбовой части).

- Совместите палец с гнездом строго перпендикулярно плоскости рычага. Перекосы более 2° недопустимы.

- Плавно увеличивайте усилие пресса до 5-15 тонн (точное значение уточняйте в ТТХ транспорта). Резкие удары запрещены.

- Контролируйте положение по меткам глубины: торец пальца должен находиться заподлицо с плоскостью рычага (±0.3 мм).

| Контрольный параметр | Нормативное значение |

|---|---|

| Усилие запрессовки | Согласно спецификации ТС (пример: 8-12 т для легковых авто) |

| Допустимое отклонение по оси | ≤ 2° |

| Температурный режим | Выполнять при +15°C...+25°C |

Финишные проверки:

- Проверьте свободный ход шарнира рукой – перемещения должны быть плавными без заеданий.

- Убедитесь в отсутствии видимых повреждений пыльника и корпуса пальца.

- Затяните гайку крепления моментом, указанным производителем (обычно 60-120 Н·м).

При появлении скрипов или люфта после установки немедленно остановите работы – вероятна деформация посадочного места или брак детали. Запрещена повторная запрессовка пальца, извлечённого из гнезда – это нарушает посадку.

Затяжка крепёжных гаек с рекомендованным моментом

Соблюдение рекомендованного момента затяжки крепёжных гаек шарового пальца является критически важной процедурой для безопасной и долговечной работы узла. Неправильное усилие затяжки напрямую влияет на целостность компонентов подвески и рулевого управления, создавая потенциальные риски.

Рекомендуемое значение момента затяжки строго специфично для каждой модели автомобиля и типа шарового пальца. Точные данные всегда указаны в официальном руководстве по ремонту и обслуживанию (Service Manual) конкретного транспортного средства. Использование данных из других источников или "на глаз" недопустимо.

Процедура затяжки

Для правильной затяжки необходим динамометрический ключ, соответствующий требуемому диапазону моментов. Затяжка обычным ключом или пневмогайковертом без последующего контроля моментом ключом не обеспечивает необходимой точности.

- Подготовка резьбы: Очистите резьбу шпильки пальца и гайки от грязи, ржавчины и старого герметика. Легкое смазывание резьбы моторным маслом или специальной смазкой для резьбы разрешено только если это явно указано в руководстве. Некоторые производители требуют затяжки на сухую.

- Предварительная затяжка: Наживите гайку от руки до упора. Затем подтяните её обычным ключом или динамометрическим ключом в режиме трещотки до плотного прилегания опорной поверхности гайки к посадочному месту (рычагу подвески, поворотному кулаку).

- Окончательная затяжка: Установите на динамометрическом ключе значение момента, точно соответствующее указанному в руководстве для данного узла. Плавно, без рывков затяните гайку до срабатывания механизма ограничения момента (щелчка) ключа.

Особые указания:

- Самоконтрящиеся гайки: Гайки шаровых пальцев часто являются одноразовыми самоконтрящимися (нейлоновыми или металлическими с деформируемой частью). Замена такой гайки на обычную категорически запрещена! Всегда используйте новую гайку, соответствующую оригиналу.

- Резьба: Внимательно проверьте состояние резьбы на шпильке пальца. Поврежденная резьба не позволит достичь правильного момента затяжки и создаст опасность срыва.

- Стопорные элементы: Некоторые конструкции требуют после затяжки отгибания стопорной шайбы или установки шплинта в отверстие шпильки и гайки. Следуйте указаниям руководства.

| Последствия нарушения момента затяжки | Перетяжка (Момент выше нормы) | Недотяжка (Момент ниже нормы) |

|---|---|---|

| Деформация | Деформация корпуса пальца, разрушение полимерного вкладыша, повреждение резьбы шпильки или гайки. | - |

| Трение и износ | Чрезмерное трение в шарнире, перегрев, ускоренный износ, заклинивание. | Повышенный люфт в шарнире, ударные нагрузки, ускоренный износ. |

| Надежность крепления | Возможность срыва резьбы или поломки шпильки под нагрузкой. | Самоотвинчивание гайки из-за вибраций, потеря фиксации пальца, опасность аварии. |

Важно: После установки нового шарового пальца и затяжки гаек с правильным моментом обязательно выполните проверку углов установки колес (развал-схождение). Замена элементов подвески почти всегда изменяет геометрию ходовой части.

Контроль угла установки и положения

Правильный угол установки шарового пальца критичен для стабильности ходовой части и равномерного износа шин. Отклонение от заданных параметров приводит к нарушению геометрии подвески, что негативно сказывается на управляемости транспортного средства. Точность позиционирования обеспечивает синхронную работу рычагов подвески и рулевых тяг при прохождении неровностей.

Контроль осуществляется с помощью специализированного оборудования: 3D-стендов развала-схождения или лазерных измерительных систем. Основные проверяемые параметры включают угол продольного наклона оси поворота (кастер) и поперечный угол шкворня. Замеры производятся при номинальной нагрузке на подвеску с откалиброванными показателями давления в шинах.

Ключевые аспекты контроля

- Эталонные значения: Использование технической документации производителя для конкретной модели авто

- Точки измерений: Контроль положения монтажных отверстий относительно оси симметрии шасси

- Динамическая проверка: Анализ углов при раскачивании подвески для выявления люфтов

| Параметр | Допустимое отклонение | Инструмент контроля |

| Осевое смещение | ±0.8 мм | Калиброванные оправки |

| Угол кастера | ±30' | Электронный угломер |

| Параллельность осей | ±1.2 мм/100 мм | Прецизионная линейка |

Последствия нарушений: Увод авто в сторону при движении, ускоренный износ протектора (пилообразование), вибрации руля, снижение курсовой устойчивости. Особенно критичны перекосы при установке парных элементов на многорычажных подвесках.

Процедура проверки после монтажа

После установки шарового пальца выполните обязательную проверку для подтверждения корректности монтажа и работоспособности узла. Пропуск этого этапа может привести к ускоренному износу детали, нарушению управляемости или аварии.

Проверка включает визуальный контроль, механические тесты и функциональную диагностику. Убедитесь, что все этапы проводятся в соответствии с техническими требованиями производителя к конкретной модели шарового пальца.

Пошаговая последовательность проверки

- Визуальный осмотр

- Отсутствие перекосов детали в посадочном месте

- Целостность пыльника без замятий или разрывов

- Правильное положение стопорных шплинтов/гаек

- Контроль резьбовых соединений

- Проверка динамометрическим ключом момента затяжки (сверка с техпаспортом)

- Отсутствие видимой деформации резьбы

- Тест на люфт

- Покачивание рычага вручную для выявления радиального зазора

- Диагностика осевого смещения с помощью монтажной лопатки

- Допустимый люфт — не более 0.8 мм

- Функциональная проверка

- Плавность хода при повороте шарнира без заеданий

- Отсутствие посторонних шумов (скрип, стук) при движении

- Тест на герметичность соединений при наличии гидравлики

- Контроль смазки

- Наличие смазочного материала в пресс-масленке

- Отсутствие выпотевания смазки через пыльник

Важно: При обнаружении отклонений немедленно прекратите эксплуатацию узла. Все выявленные несоответствия требуют демонтажа и повторной установки с заменой дефектных элементов.

Список источников

При подготовке технических статей, особенно касающихся критичных компонентов подвески автомобиля, таких как шаровые пальцы, крайне важно опираться на проверенную и авторитетную информацию. Использование надежных источников гарантирует точность описаний, корректность технических характеристик и безопасность рекомендаций по демонтажу и установке.

Ниже представлен перечень категорий источников, которые были использованы для сбора данных о назначении, устройстве, типовых неисправностях и процедурах обслуживания шаровых пальцев. Эти материалы обеспечивают комплексный охват темы с инженерной и практической точек зрения.

- Официальные руководства по ремонту и обслуживанию (Service Manuals) от производителей транспортных средств (например, Volkswagen, Toyota, GM). Содержат схемы, спецификации размеров, моменты затяжки и процедуры демонтажа/установки для конкретных моделей.

- Каталоги и технические бюллетени ведущих производителей автокомпонентов (TRW, Lemförder, Moog, Febi Bilstein). Включают детальные описания конструкций, таблицы размеров (длина резьбы, диаметр пальца, посадочные размеры корпуса), допуски, материалы и условия эксплуатации.

- Специализированная автомобильная литература и учебные пособия по устройству и ремонту ходовой части. Раскрывают принцип работы шаровых шарниров, типовые причины износа (выработка сферы/вкладыша, разрыв пыльника), методы диагностики (люфт, стук).

- Технические стандарты и нормативные документы (ГОСТ, DIN, ISO), регламентирующие параметры безопасности, методы испытаний шаровых опор на нагрузку, износостойкость и температурный режим.

- Отчеты лабораторий испытаний автокомпонентов и материалы отраслевых исследований. Предоставляют данные о ресурсе деталей в различных условиях, сравнение характеристик разных типов конструкций (разборные/неразборные, пластиковые/металлические вкладыши).

- Инструкции по применению и монтажу, прилагаемые производителями запчастей к конкретным артикулам шаровых пальцев. Содержат визуализацию (фото/рисунки узлов), пошаговые алгоритмы запрессовки, требования к инструменту и предупреждения о типовых ошибках установки.