Шатун двигателя - устройство, назначение и особенности

Статья обновлена: 01.03.2026

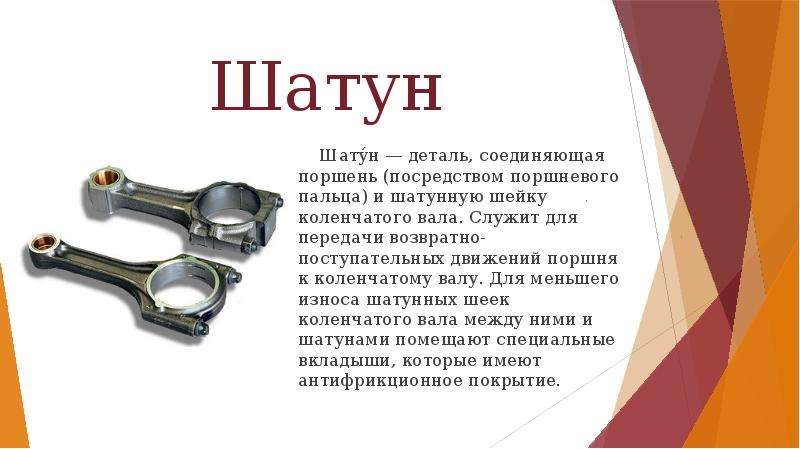

Шатун - один из ключевых элементов кривошипно-шатунного механизма в поршневых двигателях, компрессорах и других машинах.

Эта деталь выполняет критически важную задачу преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

Определение шатуна в кривошипно-шатунном механизме

Шатун – это ключевой элемент кривошипно-шатунного механизма (КШМ), представляющий собой жесткое звено сложной формы, предназначенное для передачи усилия между поршнем и коленчатым валом двигателя внутреннего сгорания или аналогичного устройства. Он выполняет роль связующего компонента, преобразующего возвратно-поступательное движение поршня во вращательное движение коленвала.

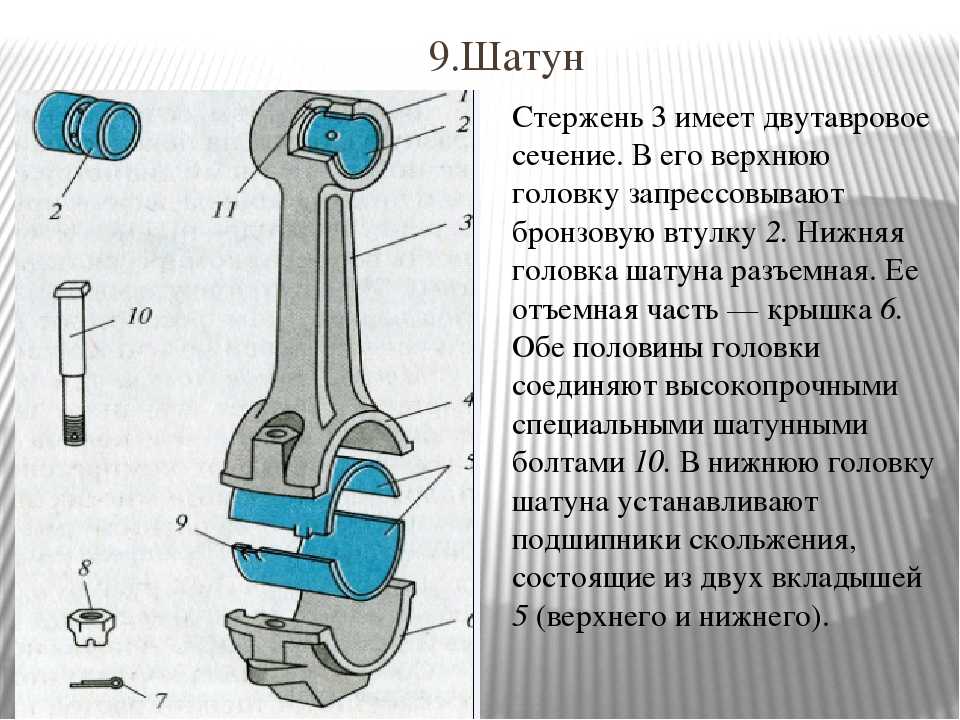

Конструктивно шатун состоит из трех основных частей: верхней головки, соединяемой с поршневым пальцем, стержня (тела) специфического сечения для обеспечения прочности и жесткости, и нижней разъемной головки, которая крепится к шатунной шейке коленчатого вала. Разъемная конструкция нижней головки позволяет осуществлять сборку механизма и обеспечивает точное позиционирование на валу.

Ключевые характеристики шатуна

- Передача усилия: Передает силу давления газов от поршня к коленвалу.

- Преобразование движения: Конвертирует прямолинейное движение поршня во вращение вала.

- Работа под нагрузкой: Испытывает знакопеременные нагрузки: сжатие при рабочем ходе и растяжение при тактах впуска/выпуска.

| Зона шатуна | Особенности конструкции |

| Верхняя головка | Неразъемная, запрессовывается втулка для поршневого пальца |

| Стержень | Двутавровое или Н-образное сечение для оптимизации массы и прочности |

| Нижняя головка | Разъемная с крышкой, крепится болтами/шпильками, содержит вкладыши подшипника |

Материал изготовления – высокопрочная сталь (реже – титан в спортивных двигателях), обработанная термически и механически для обеспечения усталостной прочности. Точная балансировка и соблюдение геометрических параметров критически важны для предотвращения вибраций и износа сопряженных деталей КШМ.

Преобразование возвратно-поступательного движения во вращательное

Шатун выступает ключевым звеном в преобразовании возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Верхняя головка шатуна жёстко соединена с поршнем через поршневой палец, повторяя его линейное перемещение в цилиндре. Нижняя головка шатуна закреплена на шатунной шейке коленвала, который имеет кривошипную конструкцию.

При движении поршня вниз (такте рабочего хода) усилие от сгорания топлива передаётся через шатун на коленчатый вал. Шатун отклоняется от оси цилиндра, создавая крутящий момент на кривошипе. Возвратное движение поршня вверх обеспечивается инерцией маховика и работой других цилиндров, при этом шатун синхронно меняет угол наклона, продолжая вращать коленвал.

Принцип работы механизма

- Линейное движение: Поршень перемещается вдоль оси цилиндра под давлением газов.

- Передача усилия: Шатун воспринимает осевую нагрузку, преобразуя её в поперечное усилие на кривошип.

- Возникновение вращения: Кривошипный механизм превращает отклоняющее усилие шатуна во вращательное движение вала.

| Элемент | Роль в преобразовании |

|---|---|

| Верхняя головка шатуна | Фиксирует поршневой палец, обеспечивая соосность с поршнем |

| Стержень шатуна | Передаёт сжимающие/растягивающие усилия, работая на продольный изгиб |

| Нижняя головка шатуна | Создаёт вращательную пару с шатунной шейкой коленвала |

Критическим фактором является изменение угла между осью шатуна и осью цилиндра в течение цикла. Максимальный крутящий момент возникает при угле 90°, однако в реальных условиях оптимальный КПД достигается при работе в диапазоне 40-80°.

- При верхней мёртвой точке (ВМТ) шатун и кривошип образуют прямую линию – крутящий момент равен нулю.

- По мере движения поршня вниз угол увеличивается, создавая вращательное усилие.

- В нижней мёртвой точке (НМТ) система снова приходит в положение без момента, после чего цикл повторяется.

Передача усилия от поршня к коленчатому валу

Шатун выступает ключевым звеном в передаче возвратно-поступательного движения поршня коленчатому валу двигателя. Верхняя головка шатуна шарнирно соединена с поршневым пальцем, воспринимая значительное усилие от сгорания топливно-воздушной смеси, которое толкает поршень вниз в цилиндре. Это усилие, достигающее огромных величин (особенно в дизельных двигателях), напрямую передается на тело шатуна.

Стержень шатуна, испытывая комплексные нагрузки на сжатие и растяжение, эффективно передает это усилие к своей нижней (кривошипной) головке. Нижняя головка жестко зафиксирована на шатунной шейке коленчатого вала с помощью разъемного соединения (шатунных вкладышей и крышки с болтами). В результате линейное движение поршня преобразуется шатуном во вращательное движение коленвала.

Преобразование движения и особенности работы

Критически важным аспектом является изменение угла наклона шатуна относительно оси цилиндра во время работы. Это приводит к:

- Боковому усилию на поршень и стенки цилиндра, вызывающему износ юбки поршня.

- Циклическим знакопеременным нагрузкам в теле шатуна (сжатие на такте рабочего хода, растяжение на тактах впуска/выпуска).

- Возникновению инерционных сил при движении вверх-вниз, особенно на высоких оборотах.

Конструктивные особенности шатуна напрямую влияют на надежность передачи усилия:

| Особенность | Влияние на передачу усилия |

|---|---|

| Двутавровое сечение стержня | Обеспечивает максимальную жесткость при минимальной массе и сопротивлении изгибу. |

| Высокая прочность материала (сталь 40Х, 45Г2 и др.) | Позволяет выдерживать экстремальные нагрузки сжатия/растяжения и усталостные напряжения. |

| Точная обработка отверстий головок | Гарантирует идеальное соосность и минимальные биения, снижая вибрации и неравномерный износ. |

| Система смазки (отверстие в стержне/верхней головке) | Обеспечивает подачу масла к поршневому пальцу и подшипникам, снижая трение и нагрев в узлах. |

Конструктивные элементы: стержень, верхняя и нижняя головки

Стержень шатуна выполняет роль силового звена, передающего продольные нагрузки между головками. Его сечение обычно имеет двутавровую, Н-образную или овальную форму для оптимального соотношения прочности и массы. Поверхность стержня подвергается полировке для снижения концентраторов напряжения.

Верхняя головка (поршневая) соединяется с поршневым пальцем через подшипник скольжения или втулку. Она имеет цельную конструкцию в бензиновых двигателях и разъемную – в дизельных. Внутренняя поверхность оснащается отверстиями для подачи масла к трущимся парам.

Ключевые особенности головок

- Нижняя головка (кривошипная): Соединяется с шатунной шейкой коленвала через разъемные подшипники скольжения

- Крышка нижней головки: Крепится специальными шатунными болтами, обработанными методом пластической деформации

- Посадочные поверхности: Имеют ступенчатую геометрию для исключения поперечного смещения вкладышей

| Элемент | Материал | Тип обработки |

|---|---|---|

| Стержень | Легированная сталь 40Х/45Г2 | Объемная штамповка |

| Верхняя головка | Бронза/биметалл | Прецизионное растачивание |

| Нижняя головка | Высокоуглеродистая сталь | Хонингование с контролем овальности |

Сопряжение крышки с шатуном обеспечивается прецизионными шлифами или штифтами, исключающими перекос при монтаже. Нагрузки распределяются через плавающие вкладыши со слоем антифрикционного сплава.

Разъемная конструкция нижней головки шатуна

Нижняя головка шатуна выполняется разъемной для обеспечения монтажа на шатунную шейку коленчатого вала. Сплошная конструкция физически невозможна из-за особенностей сборки кривошипно-шатунного механизма. Разъем позволяет демонтировать шатун без разборки всего коленвала.

Конструктивно головка разделена на две части: основное тело шатуна и съемную крышку. Обе половины соединяются высокопрочными шатунными болтами или шпильками. Поверхности разъема подвергаются чистовой обработке для идеального сопряжения и предотвращения смещений.

Ключевые особенности и требования

Технология изготовления: Крышка и тело шатуна обрабатываются в сборе. После расточки отверстия под вкладыши их разделяют методом контролируемого разрушения (разлом) или фрезерованием. Это гарантирует уникальную совместимость частей.

Система фиксации: Для исключения сдвига крышки относительно тела применяются:

- Штифты – цилиндрические или конические

- Зубчатый замок (шлицевое соединение)

- Бурты шатунных болтов, выполняющие центрирующую функцию

Критические параметры:

- Строгая соосность отверстий в сборе с телом шатуна

- Точный момент затяжки крепежа (превышение вызывает деформацию вкладышей)

- Обязательная установка новых болтов при каждом демонтаже

Нарушение этих требований приводит к проворачиванию вкладышей, задирам на шейке вала и разрушению шатуна. Материал крышки идентичен телу шатуна – высоколегированная сталь с последующей термообработкой.

Втулки и подшипники скольжения в головках шатуна

Верхняя головка шатуна соединяется с поршневым пальцем через втулку скольжения, обеспечивая вращательное движение. Эта втулка изготавливается из биметаллических материалов: стальная основа покрывается антифрикционным слоем (бронза, баббит или оловянистый алюминий) для снижения трения. Точная геометрия отверстия и шлифовка внутренней поверхности критичны для равномерного распределения масляной пленки.

Нижняя головка шатуна оснащается разъемными подшипниками скольжения (вкладышами), фиксируемыми крышкой шатуна. Вкладыши состоят из стальной ленты с нанесенным антифрикционным покрытием толщиной 0,01–0,05 мм. Для удержания смазки на рабочей поверхности выполняются канавки и отверстия, совпадающие с масляными каналами в шатуне.

Ключевые особенности и функции

- Смазка: Масло подается через отверстия в шатуне, образуя разделительный слой между вкладышем/втулкой и шейкой пальца/коленвала.

- Термостойкость: Антифрикционные слои сохраняют свойства при температурах до +150°C.

- Износостойкость: Мягкий слой вкладышей поглощает микрочастицы, защищая дорогостоящие детали кривошипно-шатунного механизма.

- Ремонтопригодность: Вкладыши и втулки заменяются при износе без демонтажа шатуна с коленвала.

| Параметр | Верхняя головка (втулка) | Нижняя головка (вкладыши) |

|---|---|---|

| Тип соединения | Неразъемное | Разъемное |

| Нагрузки | Ударные при изменении направления движения | Переменные циклические |

| Требуемый зазор | 0,01–0,03 мм | 0,02–0,07 мм |

Работоспособность узла зависит от качества масла и своевременного обслуживания: увеличение зазора свыше 0,1 мм вызывает стуки, перегрев и разрушение деталей. Для фиксации вкладышей применяются выступы («замки»), исключающие проворот в посадочном месте.

Крепежные элементы (шатунные болты и гайки)

Шатунные болты и гайки образуют критически важный узел, фиксирующий крышку шатуна на его теле. Они воспринимают колоссальные переменные нагрузки от инерционных сил и давления газов при работе двигателя. Надежность этого соединения напрямую определяет целостность шатуна и всего кривошипно-шатунного механизма.

Конструкция этих элементов требует высочайшей точности изготовления и прочности материалов (часто легированных сталей с последующей термообработкой). Болты обычно имеют гладкую цилиндрическую зону под головкой для точного позиционирования в отверстии шатуна, а их резьба выполняется с мелким шагом для равномерного распределения нагрузки и предотвращения самоотвинчивания.

Ключевые особенности и требования

Прочность и усталостная стойкость: Болты испытывают многократные циклы растяжения-сжатия. Материал (например, хромомолибденовая сталь) и технология (накатка резьбы, закалка) обеспечивают сопротивление усталостному разрушению.

Точность посадки: Гладкая часть болта (шейка) плотно прилегает к отверстию в шатуне и крышке, исключая сдвигающие нагрузки на резьбу и гарантируя точную фиксацию компонентов.

Контроль затяжки: Обязателен строгий контроль момента затяжки (часто с доворотом на определенный угол). Используются исключительно новые болты при сборке, так как они подвержены пластической деформации при затяжке.

- Фиксация: Применяются стопорные шайбы, контровочная проволока или самоконтрящиеся гайки (с нейлоновым вкладышем/деформируемой зоной).

- Смазка резьбы: Специальная смазка (моторное масло или графитовая паста) обязательна для достижения точного момента затяжки и снижения трения.

- Неразъемность: Болты и гайки всегда используются в строго определенной паре и не подлежат замене отдельно друг от друга или повторному использованию.

| Характеристика | Болты | Гайки |

| Основная функция | Создание силы затяжки | Формирование ответной части резьбового соединения |

| Типичные проблемы | Усталостная трещина, растяжение | Срыв резьбы, самоотвинчивание |

| Метод замены | Только комплектом, с обязательной заменой на новые | |

Материалы для изготовления шатунов: сталь, титан, алюминий

Сталь – наиболее распространённый материал для серийных шатунов благодаря оптимальному соотношению прочности, стоимости и технологичности обработки. Для стандартных условий эксплуатации применяются углеродистые стали (например, 45), в высокооборотистых или форсированных двигателях – легированные стали (40Х, 35ХМА), подвергаемые закалке, отпуску и дробеструйной обработке для повышения усталостной прочности.

Титан используется в гоночных и высокопроизводительных двигателях, где критична минимальная масса при сохранении прочности. Титановые сплавы (такие как Ti-6Al-4V) обеспечивают до 30% снижение веса по сравнению со сталью, но требуют сложной обработки и защитных покрытий для предотвращения фреттинг-коррозии, что многократно увеличивает стоимость.

Особенности алюминиевых шатунов

Алюминиевые сплавы (например, 7075-T6) применяются редко – в основном в специализированных гоночных двигателях с крайне коротким ресурсом. Они обеспечивают максимальное облегчение, но склонны к ползучести под нагрузкой и требуют частой замены из-за необратимой деформации.

| Материал | Плотность (г/см³) | Предел прочности (МПа) | Основное применение |

| Сталь 40Х | 7.85 | 900-1100 | Серийные ДВС, турбомоторы |

| Титан Ti-6Al-4V | 4.43 | 1100-1200 | Мотоспорт, авиация |

| Алюминий 7075 | 2.81 | 500-570 | Drag-рейсинг, одноразовые сборки |

Ключевые требования к материалам включают:

- Высокий предел выносливости для циклических нагрузок

- Устойчивость к ударным воздействиям

- Минимизацию массы при сохранении жёсткости

- Технологичность ковки/мехобработки

Для экстремальных условий разрабатываются композитные решения (например, стальные шатуны с титановыми болтами), сочетающие преимущества материалов. Выбор всегда определяется балансом между ресурсом, массой и бюджетом проекта.

Ковка и штамповка при производстве шатунов

Ковка шатунов осуществляется методом горячей объемной штамповки на прессах или молотах. Заготовку из легированной стали (чаще 45Х, 40ХНМА) нагревают до 1100-1200°C для придания пластичности, после чего деформируют в закрытых штампах под давлением 6-12 тыс. тонн. Этот метод обеспечивает направленное течение металла вдоль силовых линий детали, формируя непрерывную волокнистую структуру.

Штамповочные процессы включают несколько переходов: осадку, предварительную формовку, окончательную выштамповку и обрезку облоя. Критически важным является контроль температуры заготовки и скорости деформации – отклонения приводят к внутренним дефектам (флокенам, пористости). После штамповки шатуны подвергают калибровке для достижения точности размеров (±0.2 мм) и снятия остаточных напряжений.

Преимущества кованых шатунов

- Повышенная усталостная прочность за счет ориентации кристаллической решетки

- Отсутствие литейных дефектов (раковин, газовых пор)

- Возможность создания сложных сечений (Н-образный профиль)

- Уменьшение массы при сохранении жесткости

| Параметр | Штамповка | Литье |

|---|---|---|

| Предел прочности | 900-1100 МПа | 600-800 МПа |

| Ударная вязкость | 80-100 Дж/см² | 40-60 Дж/см² |

| Допустимые нагрузки | Высокие (дизельные ДВС) | Средние (бензиновые ДВС) |

Современные линии включают изотермическую штамповку с подогревом матриц до 300°C – это снижает скорость охлаждения заготовки, предотвращая образование закалочных трещин. Для ответственных шатунов применяют дробеструйную обработку, повышающую усталостную прочность на 30-40% за счет создания поверхностного наклепа.

Термообработка для повышения прочности и износостойкости

Термообработка шатунов – обязательный этап производства, направленный на формирование требуемых механических характеристик. Основная цель – получение оптимального сочетания высокой прочности на растяжение/изгиб и достаточной вязкости сердцевины при поверхностной твердости, устойчивой к усталостным нагрузкам и трению в узлах сопряжения.

Процесс включает нормализацию для снятия внутренних напряжений после ковки, закалку в масле или воде с контролируемой скоростью охлаждения для получения мартенситной структуры и последующий высокий отпуск (до 550-650°C). Температурно-временные параметры строго регламентируются в зависимости от марки стали и размеров детали.

Ключевые технологические аспекты

Для шатунов применяют следующие методы термоупрочнения:

- Объемная закалка с отпуском – обеспечивает однородную структуру по всему сечению. Твердость после обработки: 269-321 HB.

- Поверхностная ТВЧ-закалка – локальное упрочнение шатунных шеек и торцев головок без изменения свойств основания. Глубина слоя: 2-4 мм.

- Азотирование – насыщение поверхности азотом для повышения износостойкости вкладышей и пальцев. Твердость слоя: 500-1200 HV.

| Метод | Преимущества | Ограничения |

|---|---|---|

| Объемная закалка | Равномерная прочность, простота контроля | Риск коробления крупных деталей |

| ТВЧ-закалка | Минимальная деформация, высокая твердость поверхностей | Необходимость точного позиционирования индуктора |

| Азотирование | Превосходная износостойкость, антифрикционные свойства | Длительность процесса (до 60 часов) |

Контроль качества включает проверку твердости (методы Бринелля, Роквелла), металлографический анализ структуры и ультразвуковую дефектоскопию для выявления внутренних дефектов. Для ответственных шатунов дополнительно проводятся испытания на усталостную прочность.

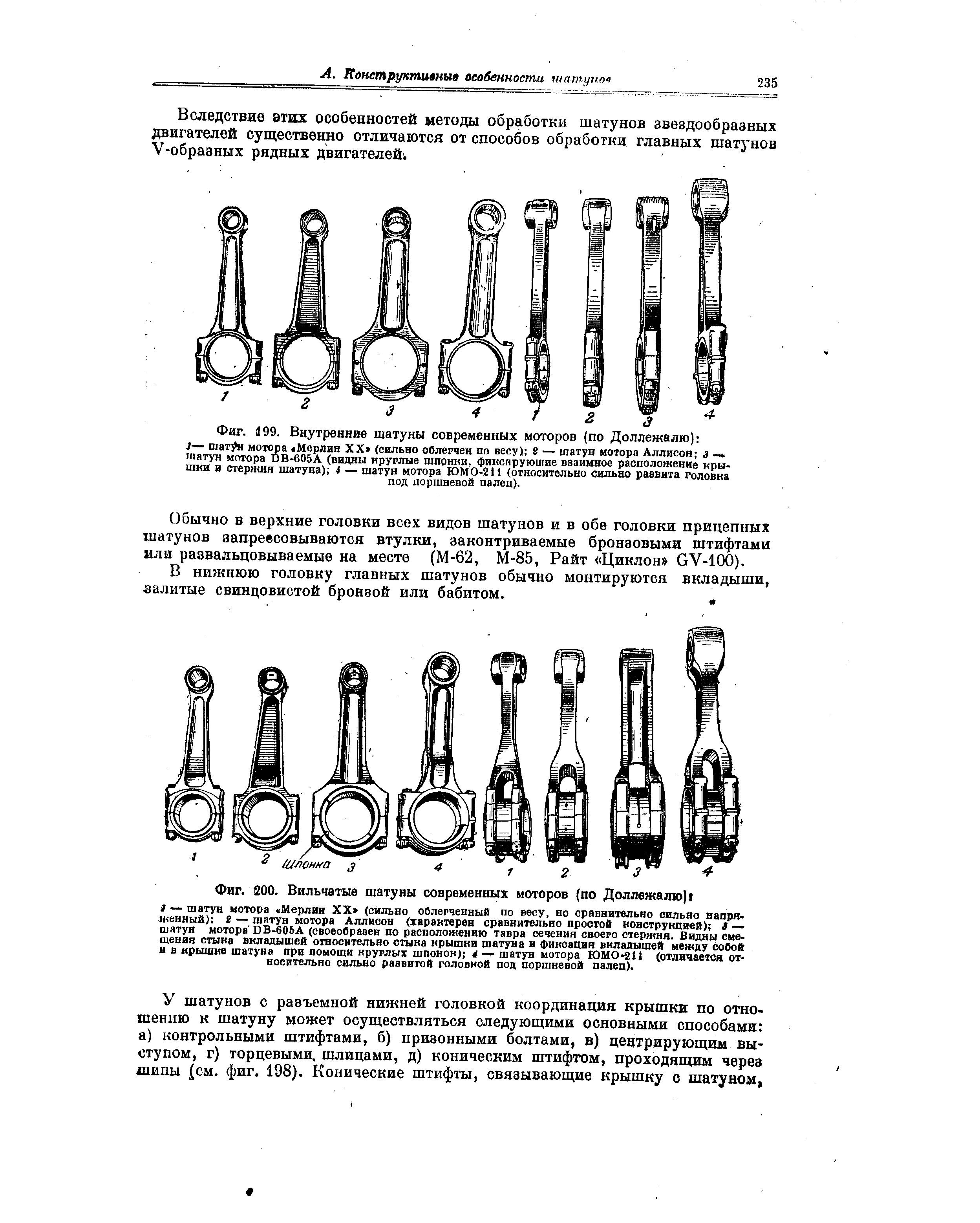

Двойные шатуны в оппозитных и V-образных двигателях

В оппозитных и V-образных двигателях с малым углом развала (обычно до 15-20°) соседние поршни на смежных цилиндрах часто крепятся к одной шатунной шейке коленчатого вала. Для реализации такой компоновки применяются двойные шатуны, состоящие из основного (центрального) и прицепного (вспомогательного) элементов. Основной шатун соединяется с шейкой напрямую через нижнюю головку, а прицепной шарнирно фиксируется к телу или крышке основного шатуна с помощью пальца или болтов.

Такая конструкция обеспечивает компактность двигателя за счет сокращения осевой длины коленвала и позволяет использовать общую шатунную шейку для двух цилиндров. Однако из-за асимметрии расположения прицепного шатуна ход поршня в парных цилиндрах отличается на 1-3 мм, что создает разницу в степени сжатия и динамике движения поршней. Это требует точной балансировки и усложняет расчет инерционных сил.

Ключевые особенности и функции

Конструктивные решения:

- Шарнирное соединение – прицепной шатун крепится к верхней части основного через палец или болтовой узел

- Усиленные материалы – сталь с повышенной усталостной прочностью для обоих элементов

- Компактная геометрия – профиль прицепного шатуна проектируется для минимизации контакта с коленвалом

Функциональные преимущества:

- Сокращение массы и габаритов двигателя

- Упрощение конструкции коленчатого вала

- Снижение вибраций за счет симметричного расположения цилиндров

Сравнение характеристик:

| Параметр | Основной шатун | Прицепной шатун |

| Нагрузка | Прямая передача усилия | Косвенная передача через шарнир |

| Ход поршня | Стандартный | Уменьшенный на 1-3% |

| Тепловой режим | Равномерный | Локальный перегрев в зоне шарнира |

Последствия излома шатуна для двигателя

Излом шатуна мгновенно нарушает синхронную работу кривошипно-шатунного механизма. Отколовшиеся фрагменты под действием центробежных сил превращаются в разрушительные снаряды внутри картера двигателя.

Инерция вращения коленчатого вала и давление в цилиндре многократно усиливают ударную нагрузку обломков. Это вызывает цепную реакцию разрушений, охватывающих все ключевые узлы силового агрегата.

Основные виды повреждений:

- Пробитие стенок блока цилиндров – обломок шатуна проламывает тонкие перегородки или внешние стенки БЦ, вызывая необратимые разрушения.

- Деформация/разрушение коленчатого вала – удар по шатунной шейке приводит к её искривлению, заклиниванию или слому вала.

- Разрушение поршневой группы – поршень дробится о головку блока, кольца ломаются, гильза цилиндра получает задиры или трещины.

- Повреждение головки блока цилиндров (ГБЦ) – клапаны гнутся, направляющие втулки разрушаются, камера сгорания деформируется.

- Разгерметизация масляной системы – обломки пробивают масляный поддон или магистрали, вызывая масляное голодание и задиры уцелевших деталей.

Сопутствующие эффекты включают гидроудар при попадании антифриза в цилиндры, возгорание из-за разлива топлива и масла на раскалённые детали, а также деформацию картера.

| Критичность последствий | Примеры |

| Катастрофические | Раскол блока цилиндров, отрыв креплений двигателя |

| Требующие капитального ремонта | Замена коленвала, ГБЦ, всех поршней |

| Вторичные повреждения | Разрушение турбины, впускного коллектора, стартера |

Итогом становится полная неремонтопригодность двигателя либо необходимость замены более 80% его компонентов. Экономически целесообразной альтернативой восстановлению обычно является установка контрактного агрегата.

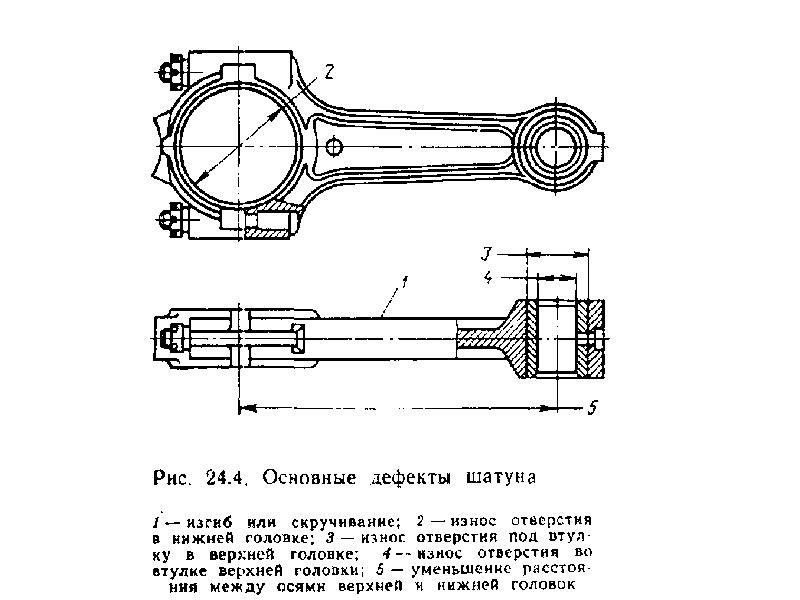

Замена шатунных вкладышей при капитальном ремонте

Процедура замены шатунных вкладышей выполняется после демонтажа шатунов с коленчатого вала и их тщательной мойки. Обязательной операцией является дефектовка посадочных мест в нижних головках шатунов и измерение износа шатунных шеек коленвала. При обнаружении овальности, задиров или превышения допустимых размеров требуется шлифовка шеек с последующим подбором ремонтных вкладышей соответствующего размера.

Перед установкой новых вкладышей посадочные поверхности в шатуне и крышке обезжириваются. Вкладыши должны плотно прилегать к постелям без перекосов – проверяется отсутствие зазоров прикладыванием крышки без крепежа. Смазочные каналы во вкладышах обязаны совпадать с отверстиями в шатуне для обеспечения подачи масла.

Ключевые этапы монтажа

- Нанесение монтажной смазки на рабочие поверхности новых вкладышей

- Установка верхнего вкладыша в тело шатуна с фиксацией усиками в специальный паз

- Монтаж нижнего вкладыша в крышку шатуна аналогичным способом

- Совмещение крышки с шатуном в строгом соответствии с метками сборки

- Затяжка шатунных болтов динамометрическим ключом в несколько этапов:

- Предварительная затяжка с усилием 30-40% от номинала

- Окончательная затяжка с контролируемым моментом

- При использовании болтов с угловой затяжкой – доворот на указанный угол

Контроль зазора выполняется пластиковым щупом или нутромером после затяжки. Допустимый зазор указывается производителем двигателя (обычно 0.02-0.07 мм). Несоответствие нормативам требует повторного подбора вкладышей. Финишный этап – проверка свободного вращения шатуна на шейке при смазанных поверхностях.

| Тип неисправности | Последствия при игнорировании |

|---|---|

| Неправильный зазор | Масляное голодание, проворот вкладыша, заклинивание двигателя |

| Перекос вкладыша | Локальный перегрев, ускоренный износ шейки вала |

| Недостаточная затяжка | Смещение крышки, разрушение постели шатуна |

Использование динамометрического ключа и соблюдение схемы затяжки критически важно – неравномерное усилие вызывает деформацию вкладышей. Для двигателей с плавающими поршневыми пальцами дополнительно проверяется совпадение отверстий во втулке верхней головки шатуна и поршне.

Балансировка шатунно-поршневой группы

Балансировка ШПГ критична для обеспечения плавной работы двигателя и минимизации вибраций. Несбалансированные детали создают инерционные силы, возрастающие с частотой вращения коленвала, что приводит к ускоренному износу подшипников, коренных шеек и даже разрушению узлов силового агрегата. Особое внимание уделяется уравновешиванию масс поршней, шатунов и пальцев в пределах одного цилиндра и между всеми цилиндрами.

Точность балансировки достигается индивидуальным подбором компонентов по массе. Поршни и шатуны группируются в комплекты с минимальным разбросом веса (обычно ±0.5-2 грамма). Для компенсации дисбаланса на шатунных щеках коленвала высверливают металл или добавляют балансировочные грузы. При сборке обязательно учитывается разница в массе верхней (поршневой) и нижней (кривошипной) головок шатуна.

Ключевые методы и требования

- Взвешивание компонентов: Каждый поршень, палец и шатун (раздельно верхнюю/нижнюю головки) измеряют на точных весах.

- Комплектование по группам: Детали сортируют в наборы с идентичной массой для всех цилиндров.

- Корректировка шатунов: При необходимости массу шатуна выравнивают фрезеровкой бобышек на верхней головке или площадке на нижней крышке.

- Учет вращающихся и возвратно-поступательных масс: При балансировке коленвала 100% массы нижней головки шатуна (вращательное движение) и 50% массы верхней части (возвратно-поступательное) включают в общий дисбаланс.

| Компонент | Тип движения | Учет массы при балансировке коленвала |

| Поршень + палец + кольца | Возвратно-поступательное | 100% |

| Верхняя головка шатуна | Возвратно-поступательное | 100% |

| Нижняя головка шатуна | Вращательное | 100% |

| Стенка шатуна | Комбинированное | ~50% (условно) |

Важно: Дисбаланс свыше допустимых норм вызывает резонансные колебания, повышает шумность, снижает ресурс вкладышей и постелей коленвала. В высокооборотных двигателях (спортивных, мотоциклетных) требования к точности ужесточаются до ±0.1 г.

Список источников

При подготовке материалов о конструкции и назначении шатунов были использованы специализированные технические издания и нормативные документы, отражающие современные стандарты в области машиностроения и двигателестроения. Основное внимание уделялось источникам, детально описывающим принципы работы, инженерные расчеты и эксплуатационные требования к данным компонентам.

Ниже представлен перечень ключевых литературных и нормативных источников, содержащих проверенные сведения о функциях, материалах, типах и особенностях шатунов в поршневых механизмах.

Техническая литература и стандарты

- Гжиров Р.И. Краткий справочник конструктора. Л.: Машиностроение

- Леликов О.П. Конструирование узлов и деталей машин. М.: Академия

- ГОСТ 55277-2012 Двигатели внутреннего сгорания поршневые. Шатуны. Технические требования

- Хайнц Хайдегер Проектирование и расчет автомобильных двигателей. М.: Машиностроение

- Бухарин Н.А., Малофеев А.А. Детали машин и основы конструирования. М.: КноРус

- Журнал "Двигателестроение" Статьи по материалам шатунных групп (2018-2023 гг.)

- Райков И.Я., Рутман Ю.Л. Расчет и конструирование автомобильных двигателей. М.: Высшая школа

- ISO 7967-8:2005 Reciprocating internal combustion engines – Vocabulary of components and systems – Part 8: Starting systems