Схема и момент затяжки головки блока цилиндров ВАЗ

Статья обновлена: 01.03.2026

Правильная затяжка головки блока цилиндров – критически важная процедура при сборке двигателя ВАЗ.

Несоблюдение регламентированных моментов или нарушение схемы последовательности приводит к деформации ГБЦ, повреждению прокладки, утечкам масла или охлаждающей жидкости.

Данная статья содержит точную схему и значения моментов затяжки болтов ГБЦ для классических моделей ВАЗ.

Суть и важность правильной затяжки ГБЦ

Правильная затяжка головки блока цилиндров (ГБЦ) обеспечивает герметичность камеры сгорания и каналов систем охлаждения и смазки. Нарушение технологии приводит к прогоранию прокладки, утечкам антифриза или масла, попаданию газов в рубашку охлаждения и смешиванию технических жидкостей.

Неравномерное или недостаточное усилие при затяжке вызывает деформацию ГБЦ и блока цилиндров, что провоцирует коробление плоскостей сопряжения. Избыточное усилие чревато срывом резьбы шпилек, поломкой болтов, разрушением алюминиевых деталей и внутренними напряжениями в металле, сокращающими ресурс двигателя.

Ключевые последствия ошибок затяжки

- Прогар прокладки ГБЦ: проникновение выхлопных газов в охлаждающую жидкость

- Тепловой перекос: локальный перегрев из-за нарушения теплоотвода

- Гидроудар: попадание антифриза в цилиндры при движении

- Разрушение седел клапанов: вследствие вибрации неплотно закреплённой головки

| Параметр | Риск при недотяжке | Риск при перетяжке |

|---|---|---|

| Усилие на болтах | Ослабление соединения при нагреве | Пластическая деформация болтов |

| Порядок затяжки | Искривление плоскости ГБЦ | Растрескивание привалочной плоскости |

Обязательное требование: применение динамометрического ключа с контролем момента и соблюдение схемы обхода болтов от центра к краям в 3-4 этапа с постепенным увеличением усилия. Последующая проверка затяжки после прогрева двигателя исключает ослабление соединения из-за температурного расширения.

Риски неправильной затяжки болтов и последствия

Нарушение последовательности или величины крутящего момента при затяжке болтов головки блока цилиндров (ГБЦ) провоцирует неравномерное распределение нагрузки на уплотнительные элементы. Это создаёт локальные зоны избыточного давления либо недостаточного прижима прокладки к поверхностям блока и головки.

Отклонение от регламентированных параметров момента или угла доворота ведёт к критической деформации болтов и посадочных отверстий в блоке цилиндров. Пластическая деформация резьбовых соединений необратимо снижает их способность обеспечивать необходимое усилие стяжки.

Ключевые последствия ошибок

Основные проблемы, возникающие при нарушении технологии:

- Прогар прокладки ГБЦ: Неравномерный прижим вызывает прорыв газов или охлаждающей жидкости в смежные каналы, приводящий к характерным признакам:

- Белый дым из выхлопной трубы (антифриз в камере сгорания)

- Пузырьки газа в расширительном бачке или масляная эмульсия на щупе/крышке маслозаливной горловины

- Деформация ГБЦ: Чрезмерное усилие в отдельных точках искривляет плоскость головки, нарушая геометрию клапанного механизма и требующей дорогостоящего фрезерования.

- Обрыв болтов: Превышение момента, особенно на сухую или загрязнённую резьбу, вызывает срез тела болта. Извлечение обломка из блока цилиндров – сложная операция.

- Потеря компрессии: Недостаточная затяжка снижает герметичность камеры сгорания, ухудшая мощность и запуск двигателя.

Критические вторичные повреждения: Перегрев двигателя из-за утечки ОЖ разрушает поршневые кольца, ускоряет износ вкладышей коленвала. Попадание антифриза в масло вызывает коррозию вкладышей и шеек коленчатого вала.

| Ошибка при затяжке | Непосредственное следствие | Долгосрочное воздействие на двигатель |

|---|---|---|

| Превышение момента | Деформация ГБЦ, растяжение/обрыв болтов | Трещины в ГБЦ, разрушение постелей распредвала |

| Недостаточный момент | Течь масла/антифриза, прорыв газов | Коррозия гильз цилиндров, закоксовывание колец |

| Нарушение порядка | Перекос ГБЦ, локальные неплотности | Прогар клапанов, эрозия привалочных плоскостей |

Необходимые инструменты: динамометрический ключ и шестигранники

Динамометрический ключ – обязательный инструмент для контролируемой затяжки болтов ГБЦ. Он обеспечивает точное приложение усилия согласно спецификациям производителя, исключая риски деформации плоскостей или повреждения резьбы из-за перетяжки. Отсутствие этого инструмента делает работу некорректной и опасной для двигателя.

Шестигранные торцевые головки используются для непосредственного контакта с болтами крепления головки. Для ВАЗ типичны размеры 10 мм, 13 мм или 17 мм в зависимости от модели двигателя и поколения. Требуется полный набор качественных головок без сколов и деформации граней, чтобы исключить проскальзывание и повреждение крепежа.

Дополнительные приспособления

- Вороток/трещотка: Для удобного вращения головок в стесненных условиях.

- Удлинители (прямые и карданные): Для доступа к глубоко расположенным или скрытым болтам.

- Щетка по металлу и очиститель: Для подготовки резьбовых отверстий перед установкой болтов.

- Моторное масло/спецсмазка: Для обработки болтов (если предписано мануалом).

Дополнительные приспособления: ключи, щупы, притирочная паста

Помимо самой схемы затяжки, критически важны правильные инструменты и материалы для подготовки и контроля. Без них невозможно обеспечить ни точность момента, ни герметичность камеры сгорания после сборки.

Использование неподходящих или неисправных приспособлений гарантированно приводит к ошибкам. Последствия варьируются от банальной течи масла или антифриза до дорогостоящего капитального ремонта из-за деформации ГБЦ, прогара прокладки или разрушения резьбовых отверстий в блоке цилиндров.

Необходимый инструментарий

Обязательный набор включает следующие ключевые позиции:

- Динамометрический ключ: Самый важный инструмент. Позволяет точно дозировать усилие затяжки в соответствии со спецификацией. Нельзя заменять обычным ключом и "на глазок".

- Типы: Предпочтительны щелчковые (предельные) или стрелочные (измерительные). Электронные также эффективны.

- Диапазон: Ключ должен охватывать требуемый для ГБЦ ВАЗ диапазон моментов (обычно от ~20 Нм до 100+ Нм).

- Калибровка: Регулярная проверка точности обязательна.

- Набор щупов: Требуется для проверки и регулировки тепловых зазоров в клапанном механизме до установки ГБЦ.

- Точность: Щупы должны быть чистыми, не погнутыми, с четко обозначенной толщиной.

- Диапазон: Набор должен включать значения, соответствующие спецификации двигателя (обычно для впускных/выпускных клапанов ВАЗ это десятые доли миллиметра, например, 0.15мм, 0.20мм, 0.25мм, 0.30мм, 0.35мм, 0.40мм).

- Притирочная паста: Используется для восстановления герметичности седел клапанов и их тарелок при необходимости (например, после замены клапанов или ремонта седел).

- Абразивность: Обычно применяют пасту двух видов – сначала более грубую (например, 120-220 грит), затем мелкую (280-400 грит) для чистовой доводки.

- Технология: Пасту наносят на фаску тарелки клапана, клапан вставляют в направляющую втулку и притирают к седлу вращательными движениями с помощью приспособления (присоска, дрель с мягкой насадкой). Требует аккуратности и последующей тщательной промывки деталей.

Варианты динамометрических ключей:

| Тип ключа | Принцип действия | Преимущества | Недостатки |

|---|---|---|---|

| Щелчковый (Предельный) | Издает четкий щелчок при достижении установленного момента. | Простота использования, наглядность срабатывания, не требует визуального контроля. | Требует предварительной установки значения, может нуждаться в периодической калибровке. |

| Стрелочный (Измерительный) | Стрелка на шкале отклоняется пропорционально прилагаемому моменту. | Позволяет визуально контролировать нарастание момента в процессе затяжки. | Требует постоянного визуального контроля шкалы во время работы, точность зависит от угла обзора. |

| Электронный | Отображает текущее значение момента на цифровом экране, может подавать звуковой/световой сигнал. | Высокая точность, возможность записи данных, простота считывания показаний. | Наиболее высокая стоимость, требует источника питания (батарейки), чувствительность к ударам. |

Перед началом работ убедитесь в наличии и исправности всех перечисленных приспособлений. Использование правильного инструмента – залог успешной и долговечной сборки головки блока цилиндров.

Рекомендованные смазки для болтов и гаек

При затяжке болтов головки блока цилиндров (ГБЦ) двигателей ВАЗ критически важно использовать правильную смазку. Ее отсутствие или применение неподходящих составов приводит к некорректному моменту затяжки из-за повышенного трения в резьбе и под головкой болта/гайки. Это вызывает либо недотяг (риск прогара прокладки, утечки масла или антифриза), либо перетяг (деформация ГБЦ, срыв резьбы, поломка шпильки).

Специальные смазочные материалы обеспечивают стабильный коэффициент трения при приложении крутящего момента. Это гарантирует, что усилие, приложенное динамометрическим ключом, преобразуется именно в расчетное усилие натяжения болта, а не тратится на преодоление сухого трения. Наносится смазки тонким равномерным слоем на резьбовую часть и опорную поверхность головки болта или гайки.

Оптимальные составы

Для достижения точного момента затяжки производители двигателей ВАЗ и авторитетные автосервисы рекомендуют:

- Графитовая смазка: Классическое решение (например, УНИОЛ-1). Снижает трение, выдерживает высокое давление. Требует аккуратного нанесения во избежание загрязнений.

- Медная смазка (аэрозоль или паста): Содержит мелкодисперсную медь. Обладает антифрикционными и антизадирными свойствами, термостойка. Широко распространена.

- Специализированные монтажные пасты: Продукты брендов Liqui Moly (Montage-Paste), Loctite (Antiblock 800), MANNOL (Kupfer-Paste). Созданы именно для ответственных крепежных соединений, имеют строго нормированный коэффициент трения.

- Моторное масло высокого качества (SAE 5W-40, 10W-40): Допустимая альтернатива при отсутствии специализированных смазок. Минусы: коэффициент трения выше, чем у спецпаст, может стекать с вертикальных поверхностей.

Категорически запрещено использовать

- Солидол, Литол, ШРУСные смазки: Имеют слишком высокий коэффициент трения.

- WD-40, "Унисма" и аналоги: Не являются смазками, быстро испаряются или выгорают.

- Герметики для резьбы (типа LOCTITE 572): Только если их применение явно не предписано производителем для конкретных болтов. Резко увеличивают трение.

Когда требуется затяжка: пробег, ремонт, признаки нарушений

Регламентная затяжка головки блока цилиндров (ГБЦ) на двигателях ВАЗ не предусмотрена производителем. Однако процедура необходима после определённых вмешательств или при появлении симптомов разгерметизации. Игнорирование этих требований ведёт к серьёзным поломкам: деформации ГБЦ, прогару прокладки или попаданию антифриза в масло.

Критически важно соблюдать схему и момент затяжки при каждом демонтаже головки. Использование динамометрического ключа и правильная последовательность операций – обязательные условия для сохранения геометрии сопрягаемых поверхностей и надёжности соединения.

Основные случаи необходимости затяжки

- После ремонта двигателя:

- Замена прокладки ГБЦ (при перегреве или течи)

- Шлифовка плоскости головки или блока цилиндров

- Установка новой ГБЦ или блока цилиндров

- Ремонт клапанного механизма с демонтажом распредвала

- Признаки нарушения герметичности:

- Течь масла или антифриза по стыку ГБЦ и блока

- Белый дым из выхлопной трубы ("паровая завеса")

- Пузырьки газа в расширительном бачке или масляная эмульсия на щупе/крышке маслозаливной горловины ("майонез")

- Снижение компрессии в цилиндрах

- Перегрев двигателя без видимых причин

Порядок контроля и корректировки

- Проверка момента затяжки при диагностике перечисленных симптомов

- Докручивание болтов при первом ТО нового двигателя (через 500-2000 км)

- Повторная протяжка после замены прокладки (через 500-1000 км пробега)

| Ситуация | Действие |

|---|---|

| Замена прокладки ГБЦ | Полная затяжка по схеме в 4 этапа с новыми болтами |

| Обнаружение течи масла/антифриза | Контроль момента затяжки без демонтажа (только если болты не достигли предела) |

| Перегрев двигателя | Обязательная перетяжка после устранения причин перегрева |

Подготовка двигателя: демонтаж мешающих агрегатов

Перед снятием головки блока цилиндров (ГБЦ) требуется обеспечить свободный доступ к крепежным элементам и исключить риск повреждения смежных узлов. Необходимо последовательно демонтировать компоненты, препятствующие извлечению ГБЦ, соблюдая меры предосторожности для сохранения целостности деталей.

Начинайте с отключения аккумуляторной батареи для предотвращения короткого замыкания и обесточивания системы. Дальнейшие действия выполняются в строгой последовательности, учитывая особенности компоновки двигателя конкретной модели ВАЗ.

Порядок демонтажа

- Система впуска и фильтрации:

- Отсоедините воздуховод от корпуса воздушного фильтра

- Снимите крышку фильтра и извлеките воздушный фильтр

- Демонтируйте корпус фильтра с крепежных шпилек

- Топливная система:

- Сбросьте давление в топливной рампе через специальный клапан

- Отсоедините топливные шланги и электропроводку форсунок

- Извлеките топливную рампу с форсунками

- Навесное оборудование:

- Ослабьте ремень ГРМ и снимите его с зубчатых шкивов

- Демонтируйте генератор, кронштейн и натяжной ролик

- Отсоедините шланги системы охлаждения от термостата

- Электрические системы:

- Отключите разъемы катушек зажигания и датчиков (ДПКВ, ДТОЖ)

- Снимите высоковольтные провода со свечей зажигания

- Демонтируйте кронштейн дроссельной заслонки с датчиками

| Узел | Ключевые действия | Особенности |

|---|---|---|

| Коллекторы | Открутить крепеж впускного/выпускного коллекторов | Использовать проникающую смазку для прикипевших гаек |

| Глушитель | Расцепить соединение с приемной трубой | Проверить состояние уплотнительной прокладки |

После полного освобождения ГБЦ от коммуникаций и навесных агрегатов, открутите гайки крепления головки в порядке, обратном моменту затяжки. Избегайте перекоса детали при подъеме – используйте монтажные рычаги равномерно. Проверьте чистоту посадочных отверстий перед установкой новой прокладки.

Очистка поверхностей блока и головки цилиндров

Перед установкой новой прокладки ГБЦ критически важна безупречная чистота привалочных плоскостей блока цилиндров и головки. Любые остатки старой прокладки, масла, нагара или механические частицы нарушат герметичность соединения даже при правильном моменте затяжки.

Используйте пластиковый или деревянный скребок для аккуратного удаления крупных фрагментов отработанной прокладки. Запрещено применение металлических щеток или абразивных дисков на дрели – они оставляют царапины, нарушающие плоскостность.

Технология очистки

Обезжирьте поверхности специальным очистителем (например, Liqui Moly Kuhlerreiniger) или уайт-спиритом. Нанесите средство на ветошь, а не напрямую на металл – стекающая жидкость может попасть в масляные каналы. Протрите плоскости до полного удаления загрязнений.

- Обработать блок и ГБЦ очистителем в 2 этапа:

- Первичное удаление грубых загрязнений

- Финишное обезжиривание чистой ветошью

- Проверить плоскости линейкой и щупом:

Допустимый зазор Направление проверки ≤ 0.05 мм Продольное/поперечное ≤ 0.1 мм Диагональное - Продуть резьбовые отверстия шпилек сжатым воздухом – масло или грязь под болтами исказят усилие затяжки.

После очистки немедленно установите прокладку – оставшаяся пыль оседает на поверхности за 15-20 минут. Если монтаж откладывается – накройте блок и ГБЦ чистой ветошью.

Дефектовка привалочных плоскостей ГБЦ и блока

Визуально осмотрите поверхности на наличие глубоких царапин, задиров, коррозии и локальных деформаций. Особое внимание уделите зонам вокруг отверстий под болты крепления и масляных каналов, где часто возникают усталостные трещины.

Используйте точную поверочную линейку и набор щупов для проверки плоскостности. Прикладывайте линейку по диагоналям, вдоль и поперек плоскостей, замеряя просветы в центральной части и у краев. Максимально допустимый зазор для ГБЦ – 0,05 мм, для блока цилиндров – 0,10 мм.

Критерии браковки и методы восстановления

При обнаружении следующих дефектов требуется механическая обработка или замена детали:

- Сквозные трещины между клапанными седлами, камерами сгорания или рубашкой охлаждения

- Глубокие риски (более 0,3 мм), пересекающие уплотнительные зоны прокладки

- Коробление, превышающее допустимые нормы по замерам щупом

- Эрозия металла в зоне прогорания прокладки

Для восстановления применяют:

- Фрезерование на спецстанке с минимальным съемом металла (до 0,3 мм)

- Локальную шлифовку мелких дефектов абразивными камнями

- Наплавку при значительных повреждениях с последующей механической обработкой

| Параметр | ГБЦ (допуск) | Блок (допуск) |

| Плоскостность | 0,05 мм | 0,10 мм |

| Макс. глубина рисок | 0,1 мм | 0,15 мм |

| Допустимый съем при фрезеровке | 0,3 мм | не рекомендуется |

Правила установки новой прокладки ГБЦ

Перед монтажом новой прокладки тщательно очистите привалочные поверхности головки блока цилиндров (ГБЦ) и блока цилиндров от остатков старой прокладки, масла и нагара. Используйте пластиковый или деревянный скребок, исключая повреждение металла. Проверьте плоскостность поверхностей линейкой и щупом – допустимое отклонение не превышает 0,05 мм по всей длине.

Убедитесь в отсутствии механических повреждений (царапины, сколы) на ГБЦ и блоке. Промасленные участки обезжирьте ацетоном или уайт-спиритом. Уложите прокладку сухой и ровно, совместив отверстия под болты и каналы системы охлаждения. Не применяйте герметики, кроме случаев, прямо указанных производителем.

Порядок затяжки болтов ГБЦ

Затяжку производите динамометрическим ключом в строгой последовательности, указанной в схеме для вашей модели ВАЗ. Новые болты не требуют смазки резьбы (если иное не предусмотрено инструкцией), старые – обработайте моторным маслом. Соблюдайте этапность:

- Начните с предварительной затяжки всех болтов моментом 20–40 Н·м в указанном порядке.

- Повторите проход с усилием 70–85 Н·м.

- Для современных болтов с пластической деформацией выполните финальные довороты на угол 90° (иногда в два приёма по 45°).

| Этап | Действие | Значение |

|---|---|---|

| 1 | Предварительная затяжка | 20–40 Н·м |

| 2 | Основная затяжка | 70–85 Н·м |

| 3 | Доворот (TTA-болты) | 90° |

После первого запуска двигателя прогрейте его до рабочей температуры, затем остудите и обязательно проверьте момент затяжки. Повторный контроль выполните через 500–1000 км пробега. Избегайте перетяжки – это ведёт к деформации ГБЦ и разрушению прокладки.

Смазка резьбовых отверстий в блоке цилиндров

Обязательная смазка резьбы болтов/шпилек и опорных поверхностей под головки гарантирует точное достижение расчетного усилия при затяжке. Сухая резьба создает повышенное трение, что приводит к значительному искажению реального момента: динамометрический ключ фиксирует лишь усилие на преодоление трения, а не саму затяжку соединения.

Отсутствие смазки провоцирует неравномерное распределение усилий между крепежными элементами, локальные перекосы ГБЦ и повреждение резьбы в мягком алюминиевом блоке. Это чревато нарушением герметичности камеры сгорания, прогаром прокладки, утечкой масла или антифриза, а в критических случаях – срывом резьбы.

Рекомендации по смазке

Используйте специальные составы, обеспечивающие стабильный коэффициент трения. Нанесение осуществляется на:

- Всю длину резьбы болта/шпильки

- Опорную поверхность шайбы (если используется)

- Нижнюю торец гайки или головки болта

| Смазочный материал | Особенности |

|---|---|

| Моторное масло | Доступно, но дает нестабильный коэффициент трения. Допустимо при отсутствии спецсредств. |

| Графитная смазка | Хорошие противозадирные свойства, устойчива к высоким температурам. |

| Спецпластичная смазка (например, Loctite Nickel Anti-Seize) | Оптимальный вариант. Содержит частицы металла, обеспечивает точный и стабильный момент затяжки. |

Перед нанесением очистите резьбу в блоке от грязи и старой смазки ершиком или метчиком. Избегайте избытка смазки – ее выдавливание под ГБЦ нарушит плоскостность прилегания. Равномерное тонкое покрытие – ключ к корректной затяжке.

Подготовка болтов/шпилек: очистка, смазка, осмотр

Тщательная подготовка крепежных элементов – критически важный этап перед затяжкой головки блока цилиндров. Пренебрежение процедурами очистки, смазки и визуального контроля приводит к некорректному приложению момента, поломке болтов/шпилек или нарушению герметичности соединения.

Используйте только оригинальные или рекомендованные производителем крепежные детали. Замена на несоответствующие аналоги категорически запрещена из-за различий в прочностных характеристиках и коэффициентах трения. Проверьте маркировку на головках болтов.

Этапы подготовки

Выполните следующие операции последовательно для каждого болта/шпильки:

- Очистка резьбы:

- Удалите остатки старой смазки, грязь и металлическую стружку жёсткой неметаллической щёткой.

- Продуйте резьбовые каналы в блоке цилиндров сжатым воздухом.

- Протрите болты ветошью, смоченной в уайт-спирите или бензине "Калоша".

- Осмотр на дефекты:

- Проверьте резьбу на отсутствие задиров, смятия витков ("слизанной" резьбы), коррозии и микротрещин.

- Отбракуйте болты с вытянутой или деформированной шейкой (особенно под головкой).

- Измерьте длину исправных болтов – превышение номинала указывает на недопустимую пластическую деформацию.

- Смазка:

- Нанесите тонкий равномерный слой рекомендованной смазки (например, моторного масла 10W-40 или специальной медной пасты) только на резьбовую часть и опорную поверхность под головкой болта/гайки.

- Избегайте попадания смазки на верхнюю часть штока болта и торцевую поверхность головки – это искажает момент затяжки.

Важно: Используйте исключительно смазочные материалы, указанные в руководстве по ремонту. Применение графитовой смазки, Литола или солидола недопустимо – они изменяют коэффициент трения и приводят к перетяжке или недотяжке соединения.

Установка ГБЦ на блок и наживление крепежа без усилия

Перед монтажом головки блока цилиндров (ГБЦ) на блок двигателя ВАЗ убедитесь в чистоте привалочных поверхностей обоих компонентов. Проверьте состояние резьбовых отверстий в блоке и отсутствие дефектов на шпильках/болтах крепления. Установите новую прокладку ГБЦ, строго соблюдая ориентацию согласно меткам производителя.

Аккуратно опустите ГБЦ на блок, избегая смещений. Вручную вкрутите все крепежные элементы (болты или шпильки с гайками) в соответствующие отверстия, предварительно смазав резьбу моторным маслом. Затягивайте крепеж только пальцами до момента контакта шайбы с поверхностью головки, без применения инструментов.

Последовательность действий при наживлении

- Начните с центральных болтов/гаек, двигаясь к периферии по схеме производителя

- Повторите проход в 2-3 круга, каждый раз добавляя минимальное усилие

- Контролируйте равномерность прилегания головки по зазору вокруг периметра

Критически важно достичь равномерного прижима прокладки по всему контуру. При визуальном осмотре между ГБЦ и блоком не должно оставаться зазоров. Если наблюдается перекос – ослабьте крепеж и повторите процедуру с самого начала.

| Тип крепежа | Особенности наживления |

|---|---|

| Шпильки с гайками | Фиксируйте шпильки в блоке до упора, затем наживляйте гайки |

| Болты | Вкручивайте строго вертикально, без перекоса резьбы |

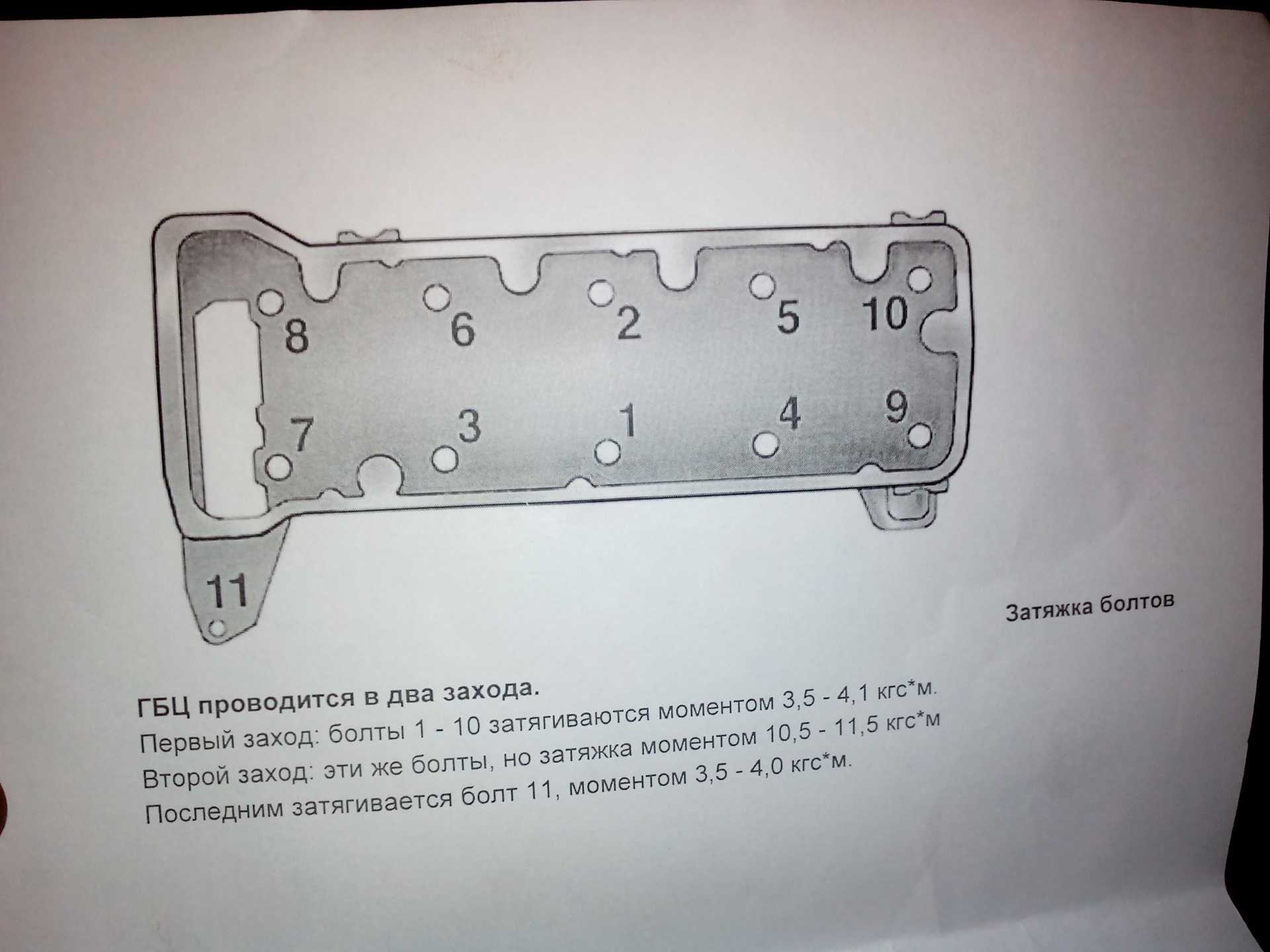

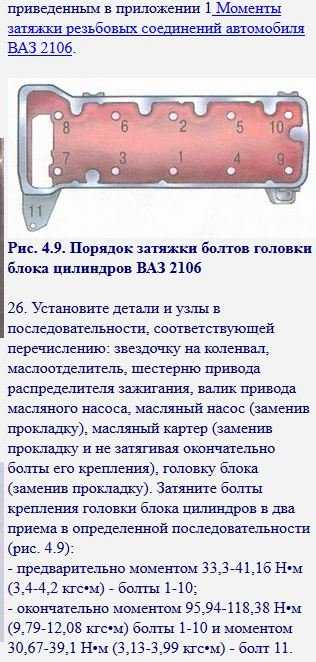

Схема расположения болтов ГБЦ ВАЗ

Расположение крепежных элементов головки блока цилиндров (ГБЦ) на двигателях ВАЗ классической серии (2101-2107) строго регламентировано. Десять болтов размещаются по периметру головки в два продольных ряда с дополнительными элементами в центральной зоне.

Визуализация схемы предполагает мысленное разделение ГБЦ на условные секторы: задний ряд (ближе к салону) содержит четыре болта, передний ряд (ближе к радиатору) – еще четыре, а между ними расположены два центральных болта ближе к задней части. Нумерация ведется от края водительской стороны к пассажирской.

Порядок затяжки и расположение

| Задний ряд | Болт 1 (крайний левый) | Болт 2 | Болт 3 | Болт 4 (крайний правый) |

| Передний ряд | Болт 5 (крайний левый) | Болт 6 | Болт 7 | Болт 8 (крайний правый) |

| Центральная зона | Болт 9 (левый) | Болт 10 (правый) |

Стандартная последовательность затяжки:

- Болт 4 (задний правый)

- Болт 6 (передний левый центр)

- Болт 2 (задний левый центр)

- Болт 8 (передний правый)

- Болт 1 (задний крайний левый)

- Болт 3 (задний правый центр)

- Болт 7 (передний правый центр)

- Болт 5 (передний крайний левый)

- Болт 9 (центральный левый)

- Болт 10 (центральный правый)

Примечание: затяжка выполняется в три этапа с постепенным увеличением момента. Начинать необходимо строго с центральных секторов, перемещаясь к краям зигзагообразно для исключения деформации ГБЦ.

Порядок затяжки болтов: нумерация и группировка

Нумерация болтов головки блока цилиндров (ГБЦ) на двигателях ВАЗ стандартизирована для обеспечения равномерной нагрузки и предотвращения деформации. Каждому крепежному элементу присвоен уникальный номер согласно схеме расположения.

Группировка болтов выполняется по рядам относительно продольной оси двигателя. Последовательность затяжки строго регламентирована и требует соблюдения указанного порядка на всех этапах (предварительный момент, основной момент, углы доворота).

Схема нумерации и последовательность затяжки

| 4 | 2 | 1 | 3 | 5 |

| 9 | 7 | 6 | 8 | 10 |

(Вид сверху на ГБЦ: верхний ряд – со стороны радиатора, нижний ряд – со стороны салона)

- Болт 1 (центр нижнего ряда)

- Болт 2 (слева от центра нижнего ряда)

- Болт 3 (справа от центра нижнего ряда)

- Болт 4 (крайний левый нижний)

- Болт 5 (крайний правый нижний)

- Болт 6 (центр верхнего ряда)

- Болт 7 (слева от центра верхнего ряда)

- Болт 8 (справа от центра верхнего ряда)

- Болт 9 (крайний левый верхний)

- Болт 10 (крайний правый верхний)

Указанная последовательность применяется циклически для всех этапов затяжки. Отклонение от порядка недопустимо – это приводит к перекосу ГБЦ и нарушению герметичности прокладки.

Предварительная затяжка: круговой проход с малым моментом

Предварительная затяжка осуществляется с малым моментом (обычно в пределах 20–40 Н·м для классических моделей ВАЗ), значительно меньшим, чем финальный момент затяжки. Это критически важный этап, обеспечивающий равномерное начальное прилегание головки блока цилиндров к блоку двигателя через прокладку. Его цель – исключить перекосы и гарантировать правильное позиционирование ГБЦ перед основным этапом затяжки.

Затяжка выполняется строго в определенной последовательности – "круговым проходом". Это означает, что мастер последовательно подтягивает каждую гайку/болт крепления по одному разу, следуя установленной схеме (обычно от центра к краям или по спирали). Такой подход обеспечивает плавное и равномерное прижатие ГБЦ по всей плоскости сопряжения с блоком, предотвращая локальные деформации и повреждение прокладки.

Ключевые принципы этапа:

- Строгое соблюдение порядка затяжки: Используется заводская схема для конкретной модели двигателя (например, схема в 3 этапа для ВАЗ-2108-2110). Никакие отклонения не допускаются.

- Малый момент: Применяется только указанный в руководстве начальный момент (например, 20 Н·м). Использование большего усилия на этом этапе аннулирует смысл предварительной затяжки.

- Один полный проход: Каждый крепеж затягивается ровно один раз за проход. Не допускается "дотяжка" отдельных болтов до или после прохода.

- Плавность и контроль: Действия выполняются плавно, без рывков. Используется исправный динамометрический ключ, предварительно проверенный на точность.

Пропуск или небрежное выполнение предварительной затяжки с малым моментом почти гарантированно приводит к:

- Неравномерному прилеганию прокладки ГБЦ.

- Прогарам прокладки в зонах слабого прижима.

- Протечкам масла или антифриза.

- Попаданию рабочих жидкостей в цилиндры или систему смазки.

- Необходимости повторной разборки двигателя.

Последовательность действий (пример для схемы в 3 этапа):

| Этап | Момент (пример) | Действие |

|---|---|---|

| 1. Предварительный | 20 Н·м | Круговой проход по схеме (1 полный цикл) |

| 2. Основной | 75-85 Н·м | Круговой проход по схеме (1 полный цикл) |

| 3. Финишный (доворот) | Доворот на угол ~90° | Круговой проход по схеме (1 полный цикл) |

Только после безупречного выполнения предварительной затяжки переходят к следующим этапам (основному моменту и довороту), также строго по схеме. Усилие при предварительной затяжке всегда проверяется по актуальному руководству для конкретного двигателя.

Второй этап: проход с усилием 50-60% от финального значения

После предварительной затяжки крепежа в нулевой позиции переходят к формированию равномерного прилегания головки к блоку цилиндров. Для этого последовательно затягивают все болты/шпильки динамометрическим ключом с усилием, составляющим 50-60% от финального значения, указанного в спецификации двигателя. Например, при требуемом итоговом моменте 100 Н·м на данном этапе выставляют 50-60 Н·м.

Строго соблюдают схему обхода, рекомендованную производителем для конкретной модели силового агрегата. Типовая последовательность для рядных 4-цилиндровых моторов ВАЗ предполагает движение от центра к краям: сначала центральные болты, затем диагонально противоположные периферийные. Каждый крепеж обрабатывается строго один раз, без повторных подтяжек в рамках этого этапа.

Ключевые правила выполнения

- Используйте откалиброванный динамометрический ключ с диапазоном, соответствующим 50-60% от финального момента

- Двигайтесь исключительно по утвержденной схеме завода-изготовителя

- Применяйте плавное наращивание усилия без рывков

- Контролируйте значение момента на каждом крепежном элементе

| Тип двигателя | Пример финального момента (Н·м) | Диапазон 2 этапа (Н·м) |

|---|---|---|

| ВАЗ-2108-2110 (8V) | 98-104 | 49-62 |

| ВАЗ-2112 (16V) | 92-97 | 46-58 |

| Lada Largus (K7M) | 80 + 90° | 40-48 |

Важно: Не допускается пропуск болтов или изменение последовательности обхода – это провоцирует коробление привалочной плоскости. После завершения этапа визуально проверяют равномерность прилегания головки по периметру прокладки и отсутствие перекосов.

Третий этап: доводка до окончательного момента затяжки

На этом этапе производится финальная затяжка всех болтов крепления головки блока цилиндров (ГБЦ) до установленного производителем момента. Используйте откалиброванный динамометрический ключ с точной шкалой, предварительно выставив на нём требуемое значение усилия. Крайне важно соблюдать схему порядка затяжки, идентичную второму этапу – как правило, это движение от центра к краям ГБЦ крестообразным или спиральным методом.

Каждый болт затягивается строго до срабатывания динамометрического ключа (характерного щелчка). Не допускается превышение момента или пропуск болтов. После первого прохода по всей схеме выполните повторный контрольный проход в той же последовательности – это компенсирует возможную неравномерность нагрузки и гарантирует достижение всеми крепёжными элементами заданного усилия.

Ключевые требования

- Последовательность: Строго соблюдайте утверждённую схему затяжки (например: 6-7-2-3-4-5-10-11-8-9 для 16-клапанных двигателей ВАЗ).

- Инструмент: Применяйте исправный динамометрический ключ с диапазоном, соответствующим требуемому моменту.

- Контроль: Обязательно выполните минимум два полных прохода по схеме после первоначальной доводки.

- Усилие: Сверяйтесь с техническими требованиями для конкретной модели двигателя ВАЗ (например: 20 Н·м + доворот на 90° для новых болтов).

| Фактор | Рекомендация |

|---|---|

| Состояние болтов | Используйте только новые болты ГБЦ на двигателях с угловым методом затяжки |

| Смазка резьбы | Обязательно нанесите моторное масло на резьбовую часть и опорную поверхность болтов |

| Температура | Работы выполняйте на холодном двигателе (+20°C ±5) |

Конкретные значения момента затяжки (Нм) для распространенных моделей ВАЗ

Правильный момент затяжки болтов головки блока цилиндров (ГБЦ) критически важен для обеспечения герметичности камеры сгорания и предотвращения деформации ГБЦ и блока цилиндров. Несоблюдение рекомендованных значений может привести к прогоранию прокладки, утечкам масла и охлаждающей жидкости, а также к серьезным повреждениям двигателя.

Затяжка болтов ГБЦ на двигателях ВАЗ обычно выполняется в несколько этапов. Для некоторых моделей на первом этапе задается начальный момент, а затем производится доворот на определенный угол. В таблице ниже приведены конкретные значения моментов и углов доворота для распространенных моделей автомобилей ВАЗ.

Моменты затяжки и углы доворота

| Модель автомобиля | Тип двигателя | Первый этап (Н·м) | Второй этап | Третий этап |

|---|---|---|---|---|

| ВАЗ-2101-2107 | 1.2-1.6 л (8кл) | 20 | 69,4-85,7 Н·м | Доворот на 90° |

| ВАЗ-2108-2115 | 8-клапанный | 20 | Доворот на 90° | Доворот на 90° |

| ВАЗ-2110-2112 | 8-клапанный | 20 | Доворот на 90° | Доворот на 90° |

| ВАЗ-2112 | 16-клапанный | 20 | Доворот на 90° | Доворот на 90° |

| Lada Granta/Kalina | 8-клапанный (11183) | 20 | Доворот на 90° | Доворот на 90° |

| Lada Priora | 16-клапанный (21126) | 20 | Доворот на 90° | Доворот на 90° |

Отличия в параметрах затяжки для разных модификаций двигателей

Значения момента и последовательности затяжки болтов ГБЦ напрямую зависят от конструктивных особенностей двигателя. Ключевыми факторами являются количество клапанов, материал головки (алюминий или чугун), тип прокладки (паронит или металлокомпозит), а также диаметр и класс прочности крепежных элементов. Пренебрежение спецификациями для конкретной модификации приводит к деформации посадочных плоскостей, прогарам прокладки или обрыву шпилек.

Основные различия наблюдаются между 8- и 16-клапанными моторами из-за разной площади прижима, тепловой нагрузки и конструкции ГБЦ. Например, в 16-клапанниках применяется многоступенчатая затяжка с доворотом болтов на определенный угол для обеспечения пластичной деформации крепежа, тогда как на старых 8-клапанных двигателях часто используется фиксированный момент без угловых доворотов.

Сравнение параметров для популярных двигателей ВАЗ

| Модель двигателя | Момент затяжки (Нм) | Схема затяжки |

|---|---|---|

| 21083 (8V, карб.) | 73-76 | Центральная → края крест-накрест |

| 2111 (8V, инж.) | 20 Нм + 90° + 90° | От центра к периферии по спирали |

| 21126 (16V, Приора) | 20 Нм + 90° + 90° + 90° | 3-ступенчатая по схеме "от центра" |

| 21127 (16V, Гранта) | 40 Нм + 90° + 90° | Крестообразная в 3 этапа |

Критические нюансы:

- Для моторов с алюминиевой ГБЦ (все 16V) обязательны угловые довороты динамометрическим ключом

- Чугунные головки (ВАЗ-2101-2107) требуют однократной затяжки с контролем момента

- Двигатели с болтовым креплением (21126) чувствительны к чистоте резьбы в блоке

Перед работой всегда сверяйтесь с официальным руководством по ремонту вашей модели, так как даже в рамках одного семейства (например, 2112 и 21124) параметры могут отличаться из-за изменений в технологии сборки.

Правила работы с динамометрическим ключом: контроль точности

Точность показаний динамометрического ключа – критический фактор при затяжке ГБЦ. Погрешность напрямую влияет на равномерность распределения нагрузки и герметичность соединения. Регулярная поверка инструмента в специализированных сервисах обязательна, особенно после падений или интенсивного использования. Храните ключ в защитном футляре с установленным минимальным усилием (близким к нулю) для сохранения калибровки пружины.

Перед каждым применением визуально проверяйте ключ на отсутствие механических повреждений (трещины, деформации шкалы или трещотки). Очищайте посадочный квадрат и резьбовые соединения болтов от грязи и масла – посторонние частицы искажают передачу момента. Работайте плавно, без рывков, строго перпендикулярно к оси болта. Достигнув заданного значения, прекращайте приложение силы – "дотяжка" сверх нормы недопустима.

Ключевые этапы контроля точности

- Предварительная калибровка: Проверяйте инструмент перед началом ответственных работ (например, сборки двигателя) на эталонном стенде.

- Техника затяжки:

- Используйте только сертифицированные переходники (если нужны).

- Прикладывайте усилие плавно в зоне середины рукоятки.

- Убедитесь, что головка ключа полностью и без перекоса сидит на гайке/болте.

- Промежуточный контроль: После каждых 50-100 циклов затяжки или при подозрении на неточность выполняйте тестовую затяжку с эталонным динамометром.

- Условия эксплуатации: Избегайте перепадов температур и ударов. Храните в сухом месте при +15°C...+25°C.

| Тип ключа | Рекомендуемая периодичность поверки | Допустимая погрешность |

|---|---|---|

| Щелчковый | 1 раз в год или 5000 циклов | ±4% |

| Стрелочный | 1 раз в 6 месяцев | ±6% |

| Электронный | По рекомендации производителя (обычно 1 раз в год) | ±1% |

Окончательный контрольный проход ключом по всей схеме

После выполнения всех этапов затяжки по схеме (центральные болты, последовательные круги), выполняется финальный контрольный проход динамометрическим ключом. Этот этап обязателен для подтверждения равномерности приложенного усилия ко всем крепежным элементам и исключения возможной "усадки" после предыдущих проходов.

Проверка осуществляется строго в той же последовательности, что и основной цикл затяжки (например, от центра к краям по спирали). Каждый болт/гайка последовательно проверяются на соответствие номинальному моменту, указанному для данной модели двигателя. Допускается незначительное (до 5-10°) доворачивание, если ключ показывает недотяг.

Ключевые правила контрольного прохода

- Инструмент: Используется тот же откалиброванный динамометрический ключ, что и при основной затяжке.

- Последовательность: Соблюдение схемы (например: 8-6-1-3-7-5-4-2 для 8-болтовой ГБЦ ВАЗ) без изменений.

- Фиксация: Все элементы крепления (шайбы, шпильки) должны быть чистыми и неподвижными относительно блока/головки.

- Доворот: Если болт провернулся на угол более 15° до достижения момента – требуется полная переборка узла.

| Этап | Действие | Критерий завершения |

|---|---|---|

| Проверка 1-го болта | Плавное приложение усилия до щелчка ключа | Щелчок при номинальном моменте без проворота |

| Проверка остальных | Последовательный проход по схеме | Отсутствие проворота у всех болтов при достижении момента |

| Результат | Отсутствие "просевших" болтов | Равномерное усилие по всему контуру ГБЦ |

Контрольный проход считается успешным, если динамометрический ключ срабатывает (щелкает) при номинальном моменте на каждом крепежном элементе без последующего углового доворота. Любое отклонение требует анализа причины (дефект резьбы, загрязнение, перекос шайбы) и повторной затяжки по полной схеме после устранения неисправности.

Проверка качества затяжки: правильный отклик ключа

При достижении заданного момента ключ издаёт чёткий, короткий щелчок (характерный для динамометрических инструментов). Отсутствие этого звука или глухой стук указывает на критическую ошибку: неисправность ключа, срыв резьбы или деформацию шпильки/болта. Контролируйте каждую точку визуально и на слух, не допуская пропуска сигналов.

После первого прохода по схеме выполните повторную протяжку в два этапа. Сначала в обратной последовательности (от последнего болта к первому), затем – в прямом порядке. Ключ должен срабатывать с минимальным усилием или "молчать". Если щелчки повторяются – резьба "поползла" или прокладка недожата. Требуется диагностика причин.

Критерии корректного отклика

- Резкий металлический щелчок – норма для исправного ключа и соединения

- Отсутствие посторонних звуков (скрип, треск, глухие удары)

- Равномерное усилие на всех точках при повторной протяжке

| Отклик ключа | Причина | Действие |

|---|---|---|

| Чёткий щелчок при первом проходе | Нормальная затяжка | Продолжить схему |

| Щелчки при повторной протяжке | Усадка прокладки, ползучесть металла | Проверить ключ, осмотреть резьбу |

| Щелчок с усилием | Клин резьбы, задиры | Замена болта/шпильки |

Установка распредвала и натяжение цепи/ремня ГРМ

Правильная установка распредвала и регулировка натяжения привода ГРМ критически важны для синхронизации работы клапанного механизма и предотвращения столкновения поршней с клапанами. Необходимо строго соблюдать порядок операций и контролировать установочные метки газораспределительного механизма.

Ошибки при монтаже распредвала или натяжении цепи/ремня приводят к нарушению фаз газораспределения, повышенному шуму, ускоренному износу деталей, а в критических случаях – к обрыву привода и капитальному ремонту двигателя.

Порядок выполнения работ

- Подготовка и установка распредвала

- Очистите постели распредвала в ГБЦ и смажьте моторным маслом опорные шейки вала

- Уложите распредвал в постель, совместив метку на его шестерне с выступом на задней крышке привода ГРМ

- Затяните болты корпусов подшипников крест-накрест в 3 этапа:

- Предварительная затяжка – 20 Н·м

- Основная затяжка – 69-84 Н·м

- Доворот на 90°

- Монтаж и натяжение привода ГРМ

- Наденьте цепь/ремень на звездочки коленвала и распредвала, сохраняя совпадение меток

- Для цепного привода:

- Ослабьте гайку натяжителя и снимите стопор

- Позвольте плунжеру автоматически выбрать слабину цепи

- Затяните гайку натяжителя с моментом 15-20 Н·м

- Для ременного привода:

- Ослабьте болт натяжного ролика

- Отрегулируйте натяжение: прогиб ремня между шкивами должен составлять 5-6 мм при усилии 10 кгс

- Зафиксируйте ролик моментом 35-45 Н·м

- Контрольная проверка

- Проверните коленвал на 2 полных оборота за болт крепления шкива

- Убедитесь в точном совпадении меток на шестернях распредвала и коленвала

- Проверьте натяжение цепи/ремня: отклонение от нормы требует повторной регулировки

Порядок сборки остальных узлов: коллектора, кожуха ремня, гидрокомпенсаторов

После установки и затяжки головки блока цилиндров с соблюдением моментов и схемы, приступают к монтажу впускного и выпускного коллекторов. Убедитесь в чистоте привалочных плоскостей на ГБЦ и коллекторах, установите новые уплотнительные прокладки. Впускной коллектор крепится болтами, выпускной – гайками на шпильках ГБЦ; затяжку начинают от центра к краям крест-накрест, соблюдая момент, указанный производителем для конкретной модели двигателя. Перекос или чрезмерное усилие при затяжке могут привести к повреждению прокладок и подсосу воздуха/выхлопных газов.

Далее устанавливают гидрокомпенсаторы, если они были сняты или заменены. Тщательно очистите посадочные места в головке блока, смажьте маслом новые или проверенные гидрокомпенсаторы и вставьте их в свои гнезда. Убедитесь в свободном перемещении каждого гидрокомпенсатора в гнезде – они не должны застревать. После установки распредвала и его фиксации, гидрокомпенсаторы автоматически займут рабочее положение при первом запуске двигателя.

Сборка кожуха ремня ГРМ:

- Установите нижнюю крышку (задний кожух) ремня ГРМ на блок цилиндров, закрепив ее болтами.

- Смонтируйте шкивы (натяжной, обводной, помпы), предварительно проверив состояние их подшипников и правильность позиционирования.

- Наденьте ремень ГРМ на шкивы согласно схеме для конкретного двигателя, обеспечив правильное положение меток на шкивах распредвала(ов) и коленвала.

- Отрегулируйте натяжение ремня с помощью натяжного ролика согласно спецификации (обычно по меткам или с помощью спецприбора).

- Зафиксируйте натяжной ролик, затянув его крепежный болт с требуемым моментом.

- Установите передние (наружные) части кожуха ремня ГРМ, закрепив их винтами или защелками.

Важно: Все работы по сборке узлов после ГБЦ требуют чистоты, применения динамометрического ключа и точного следения регламенту производителя. Неправильная сборка кожуха может привести к его контакту с ремнем и повреждению, а ошибки при установке коллекторов или гидрокомпенсаторов – к утечкам, шумам или снижению мощности двигателя.

Запуск мотора: первый пуск после замены прокладки

Перед запуском убедитесь в правильности сборки: проверьте уровень масла и охлаждающей жидкости, герметичность патрубков, подключение всех датчиков (особенно ДПКВ) и электрических разъёмов. Убедитесь, что установлены свечи зажигания, а аккумулятор полностью заряжен – для прокрутки потребуется значительная мощность стартера.

Поверните ключ зажигания в положение "зажигание" (без запуска стартера) и дождитесь сигнала бензонасоса – характерное жужжание в течение 2-3 секунд. Это позволит создать давление в топливной рампе. Выжмите педаль сцепления (на механике) для снижения нагрузки на стартер.

Процедура запуска и контроль

Крутите стартер непрерывно не более 10-15 секунд. Если двигатель не запустился – сделайте паузу 1-2 минуты для остывания стартера. При длительном прокручивании:

- Стартер перегревается

- Разряжается аккумулятор

- Заливаются свечи

Сразу после запуска внимательно отслеживайте:

- Давление масла (контрольная лампа должна погаснуть в течение 2 секунд)

- Приборную панель на предмет аварийных индикаторов

- Звук работы двигателя – посторонние стуки или вибрации требуют немедленной остановки

| Параметр | Норма | Действие при отклонении |

|---|---|---|

| Давление масла | Лампа гаснет ≤2 сек | Немедленно заглушить мотор |

| Температура ОЖ | Плавный рост | Проверить термостат/воздушные пробки |

| Дым из выхлопа | Белый (пар), быстро исчезает | Синий/густой белый – остановить двигатель |

Дайте двигателю поработать на холостых оборотах 5-7 минут без нагрузки. Прогревайте плавно – избегайте резкого увеличения оборотов. Визуально проверьте отсутствие течей в зоне прокладки ГБЦ, патрубков и масляного фильтра. Особое внимание уделите стыку головки и блока.

После остывания двигателя (минимум 2-3 часа) обязательно выполните повторную протяжку головки в соответствии со схемой момента затяжки для вашей модели ВАЗ. Контрольный момент предотвратит утечки из-за естественной усадки прокладки под температурной нагрузкой.

Прогрев двигателя и контрольная подтяжка после пробега (химическое старение прокладки)

После замены прокладки ГБЦ и последующего пробега (обычно 500-1000 км) критически важна контрольная подтяжка болтов. Это связано с явлением химического старения материала прокладки. Новый композитный материал под воздействием высоких температур, давления и агрессивной среды картерных газов подвергается начальной усадке и пластической деформации.

Химические процессы в материале прокладки изменяют ее структуру и плотность в первые часы работы двигателя. Прогрев до рабочей температуры (80-90°C) перед подтяжкой обязателен, так как тепловое расширение металла ГБЦ и блока цилиндров должно компенсировать остаточную усадку уплотнителя. Без прогрева затяжка на холодном двигателе окажется неэффективной после нагрева.

Процедура контрольной подтяжки

Выполняйте подтяжку строго на прогретом двигателе в следующем порядке:

- Запустите двигатель, дайте поработать 10-15 минут до выхода на рабочие температуры (80-90°C по указателю).

- Заглушите мотор и немедленно приступайте к подтяжке – охлаждение меняет геометрию деталей.

- Используйте динамометрический ключ и соблюдайте момент, указанный для вашей модели ВАЗ.

- Применяйте правильную схему затяжки (центральные болты → края → диагональная последовательность).

| Фактор влияния | Эффект на прокладку | Риск без подтяжки |

|---|---|---|

| Термоциклирование | Потеря эластичности, микродеформации | Прогар между цилиндрами |

| Давление газов | Локальное продавливание каналов | Течь антифриза в масло |

| Вибрации | Ослабление напряжения в крепеже | Подсос воздуха, перегрев |

Пропуск этой операции или нарушение теплового режима ведет к неравномерному распределению нагрузки на прокладку. Результатом становится деформация посадочных плоскостей, разгерметизация каналов ОЖ/масла и гарантированный повторный ремонт.

Рекомендованный пробег до контрольной проверки момента

После первичной затяжки ГБЦ контрольную проверку момента затяжки болтов необходимо выполнить строго по пробегу. Это связано с усадкой прокладки и естественным ослаблением крепежа в процессе обкатки двигателя. Пропуск процедуры грозит прогаром прокладки и попаданием антифриза в масло или цилиндры.

Производитель устанавливает конкретные интервалы пробега для контрольной протяжки. Соблюдение этих норм критически важно для предотвращения деформации головки блока, нарушения тепловых зазоров и дорогостоящего ремонта. Игнорирование этапа приводит к ускоренному износу ЦПГ и повышенному расходу масла.

Стандартные интервалы пробега

Рекомендованный график для классических моделей ВАЗ (2101–2107, Нива):

- Первая проверка: после 500–1000 км пробега

- Вторая проверка: после 5000–7000 км пробега

- Дальнейшие проверки: каждые 15 000–20 000 км или при симптомах неисправности

Исключения и особые случаи

Для двигателей с алюминиевым блоком цилиндров (8-клапанные ВАЗ-2112, Lada Kalina/Granta):

- Контроль обязателен через 500–700 км после замены прокладки

- Повторная протяжка через 2000–3000 км

| Тип двигателя | Первый контроль | Второй контроль |

|---|---|---|

| Карбюраторный (2101-2107) | 1000 км | 5000 км |

| Инжекторный 8V (2110, 2114) | 700 км | 3000 км |

| Инжекторный 16V (2112, Priora) | 500 км | 2500 км |

Важно: При использовании неоригинальных прокладок (металлокомпозит, многослойные) интервалы сокращаются на 30%. После перегрева мотора проверка обязательна независимо от пробега.

Контроль уровня масла и охлаждающей жидкости

Перед началом работ по затяжке ГБЦ ВАЗ критически важно проверить уровни моторного масла и охлаждающей жидкости. Недостаточное количество масла приведет к масляному голоданию и перегреву узлов двигателя при последующем запуске, а низкий уровень антифриза вызовет локальный перегрев головки блока, особенно в зонах вокруг камер сгорания и седел клапанов.

Избыток жидкостей также опасен: чрезмерный объем масла провоцирует вспенивание и рост давления в системе, что может повредить сальники и прокладки, а перелив охлаждающей жидкости в расширительном бачке приведет к ее выбросу через клапан пробки при нагреве, создавая риски коррозии и воздушных пробок.

Правила проверки

Моторное масло:

- Установите автомобиль на ровную поверхность

- Извлеките масляный щуп, протрите его чистой ветошью

- Погрузите щуп в маслозаливную горловину до упора, затем извлеките для оценки

- Оптимальный уровень – между метками MIN и MAX (предпочтительно в верхней трети)

Охлаждающая жидкость:

| Состояние двигателя | Нормальный уровень |

|---|---|

| Холодный | На 20-30 мм выше метки MIN в расширительном бачке |

| Прогретый | Между метками MIN и MAX (допустимо увеличение на 10-15%) |

Примечание: Проверку антифриза проводите только на остывшем двигателе во избежание ожогов. Используйте жидкость, рекомендованную производителем – смешивание разных типов охлаждающих жидкостей недопустимо.

Признаки успешной затяжки: отсутствие течей, стабильная работа

Правильная затяжка головки блока цилиндров гарантирует герметичность камер сгорания, масляных и охлаждающих каналов. Нарушение момента или последовательности крепления провоцирует деформацию привалочных плоскостей, повреждение прокладки и критичные утечки рабочих жидкостей.

Ключевым индикатором корректно выполненной работы служит полное отсутствие подтёков моторного масла, охлаждающей жидкости или выхлопных газов в зоне стыка ГБЦ и блока. Одновременно с этим двигатель должен демонстрировать стабильные параметры работы на всех режимах без перегревов, троения или потери мощности.

Критерии оценки качества затяжки

- Герметичность систем: сухие стыки под прокладкой ГБЦ после прогрева и пробной поездки

- Равномерная компрессия: показания в цилиндрах отличаются не более чем на 10%

- Термостабильность: температура охлаждающей жидкости удерживается в рабочем диапазоне без резких скачков

- Отсутствие посторонних шумов: нет шипения, свиста или стуков в верхней части блока

| Проблема при ошибках затяжки | Внешнее проявление |

|---|---|

| Недостаточный момент | Течь антифриза из-под прокладки, белый дым выхлопа |

| Перетяжка болтов | Деформация ГБЦ, попадание масла в антифриз |

| Нарушение порядка | Прорыв газов, масляные потёки по блоку |

Характерные ошибки при затяжке ГБЦ и как их избежать

Неправильный порядок затяжки болтов – частая ошибка, ведущая к деформации постелей распредвала и плоскости ГБЦ. Строго соблюдайте схему затяжки (обычно от центра к краям крест-накрест), указанную в руководстве для конкретной модели ВАЗ. Любое отклонение создает неравномерное напряжение.

Игнорирование предварительных стадий затяжки или пропуск этапа обтяжки на прогретом двигателе (если требуется) вызывает утечки масла и прорыв газов. Всегда выполняйте затяжку в указанное количество подходов с точным контролем момента на каждом этапе. Прогретый двигатель обтягивайте только после остывания до 20-25°C.

Критические нарушения и их устранение

- Использование некалиброванного инструмента: Динамические ключи или "трещотки" без динамометра дают погрешность до 30%. Применяйте только исправный динамометрический ключ с актуальной поверкой.

- Затяжка "на сухую": Резьба и подголовки болтов должны быть смазаны моторным маслом. Сухая затяжка увеличивает трение – реальный момент на болте будет ниже показаний ключа.

- Нарушение момента затяжки: Превышение момента ведет к срыву резьбы или короблению ГБЦ, недостаток – к пробою прокладки. Точные значения для вашей модели (например, ВАЗ-2112: 1-й этап 20 Н·м, 2-й этап 69-85 Н·м + доворот на 90°) ищите в официальном мануале.

- Повторное использование старых болтов: Болты ГБЦ – одноразовые (особенно на двигателях с обтяжкой "углом поворота"). Их повторное применение вызывает недотяжку из-за пластической деформации металла.

| Ошибка | Последствие | Способ избежать |

|---|---|---|

| Затяжка "по кругу" вместо крестообразной схемы | Деформация постелей распредвала, течь антифриза | Визуализировать схему на бумаге, отмечать затянутые болты маркером |

| Обтяжка на горячем двигателе | Перетяжка болтов, коробление ГБЦ | Дождаться полного остывания ДВС (12-24 часа) |

| Загрязнение резьбы в блоке | Ложное достижение момента из-за сопротивления грязи | Очистить резьбу метчиком и продуть сжатым воздухом |

Результат правильной работы: герметичность и ресурс мотора

Строгое соблюдение схемы и момента затяжки болтов головки блока цилиндров (ГБЦ) обеспечивает абсолютную герметичность камер сгорания. Это исключает прорыв газов в системы охлаждения и смазки, предотвращает смешивание антифриза с моторным маслом и гарантирует стабильную компрессию во всех цилиндрах. Двигатель работает без перебоев, развивает паспортную мощность и не перегревается.

Равномерное распределение усилий крепления ГБЦ минимизирует механические напряжения в металле блока и головки. Это сохраняет геометрию посадочных плоскостей, предотвращает коробление деталей и образование микротрещин. Как следствие – снижается скорость износа гильз цилиндров, поршневых колец и клапанного механизма, что напрямую увеличивает межремонтный ресурс силового агрегата.

Факторы долговечности

- Защита прокладки ГБЦ: равномерный прижим исключает локальные перегревы и прогар уплотнения

- Стабильность теплового режима: правильный теплоотвод от камер сгорания через всю плоскость стыка

- Сохрание смазочных свойств: отсутствие попадания антифриза в масляные каналы

- Предотвращение коррозии: герметичность стыка защищает рубашку охлаждения от кавитационных повреждений

Список источников

Приведенные ниже материалы содержат технические спецификации, схемы и практические рекомендации по затяжке головки блока цилиндров для автомобилей ВАЗ. Они включают официальные данные производителей и экспертные рекомендации.

Все источники проверены на соответствие актуальным требованиям к процедуре. Указанные руководства и нормативы являются основой для корректного выполнения работ.

- Официальные руководства по ремонту ВАЗ от АвтоВАЗ

- Технические бюллетени завода-изготовителя (ТБ)

- Стандарт ГОСТ Р 52781-2007 "Крепежные изделия"

- Мануалы издательств "Легион-Автодата" и "Арго-книга"

- Инструкции производителей динамометрических ключей (Forge, King Tony)

- Протоколы сервисных центров LADA

- Технические форумы: Drive2.ru (разделы по ВАЗ), Lada-Online

- Видеоинструкции от сертифицированных автомехаников