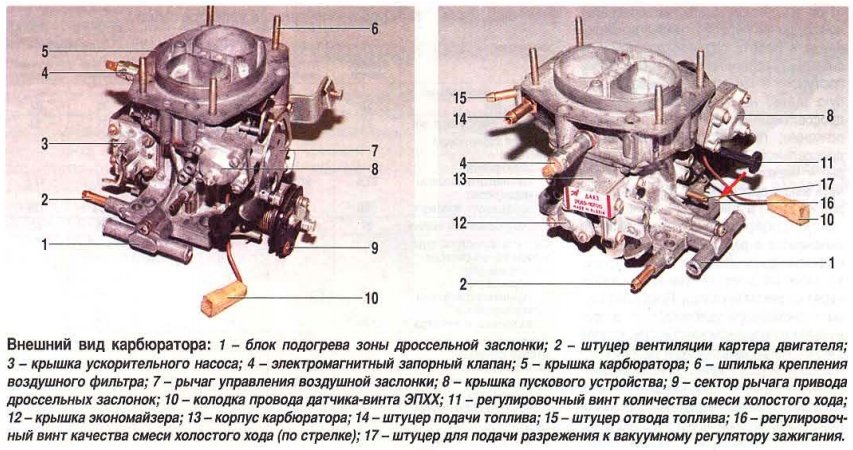

Схема карбюратора Солекс 21083 ВАЗ

Статья обновлена: 01.03.2026

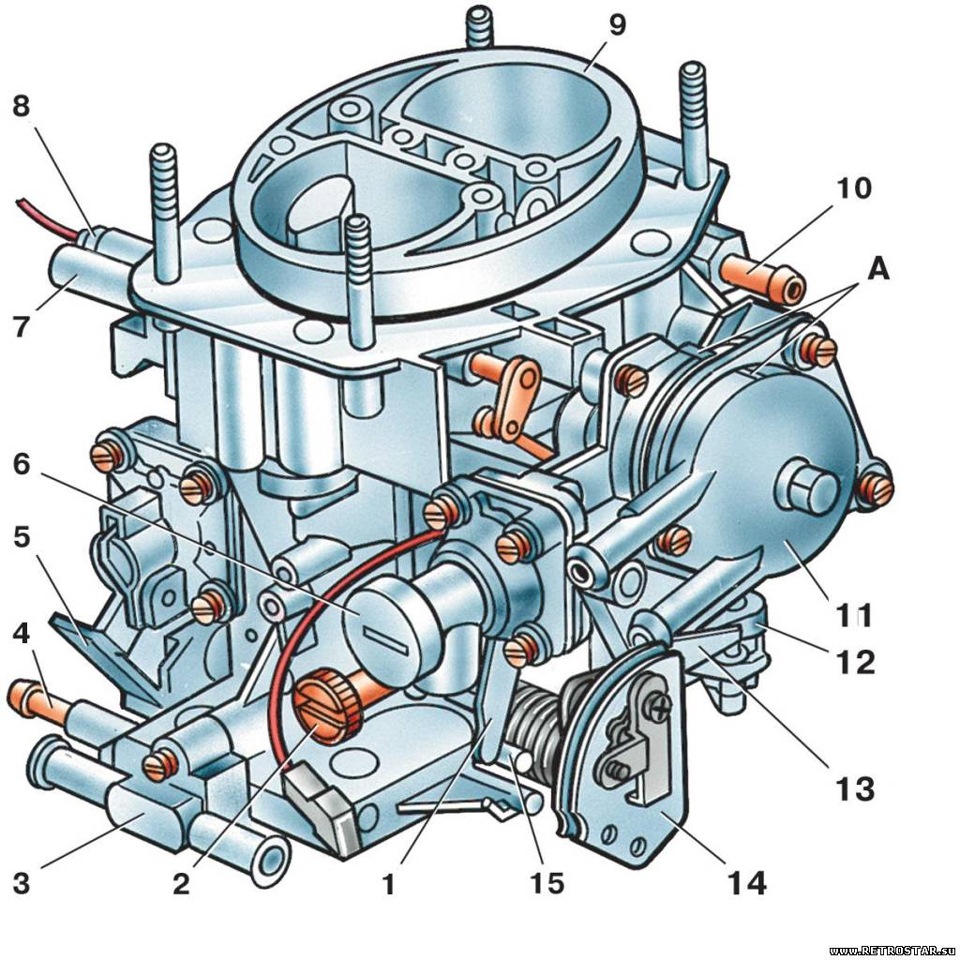

Карбюратор модели 21083 – ключевой узел системы питания классических автомобилей ВАЗ (Жигули, Лада). Его конструкция обеспечивает смесеобразование для двигателей объемом 1.5-1.6 л.

Основная задача агрегата – точное дозирование топлива и воздуха, создание горючей смеси оптимального состава на всех режимах работы мотора. Принцип действия основан на разрежении во впускном тракте.

Понимание устройства карбюратора 21083 позволяет диагностировать неисправности, выполнять регулировки и обслуживание. Система включает несколько дозирующих систем, каждая из которых отвечает за конкретный этап работы двигателя.

Основные компоненты корпуса карбюратора Озон

Корпус карбюратора Озон для ВАЗ 21083 представляет собой цельнолитой алюминиевый блок сложной формы, содержащий систему каналов и полостей для топлива и воздуха. Он обеспечивает монтаж всех функциональных элементов и герметичность рабочих камер. Конструктивно разделён на две основные секции: верхнюю крышку с воздушными заслонками и нижнюю часть с поплавковой камерой и дросселями.

Точность изготовления внутренних каналов (топливных и воздушных жиклёров, эмульсионных колодцев, переходных отверстий) критична для стабильной работы двигателя. На корпусе выполнены фланцы для крепления к впускному коллектору, патрубки подключения вакуумных магистралей, а также монтажные площадки под электромагнитные клапаны и регуляторы холостого хода. Все сопрягаемые плоскости тщательно шлифуются.

Ключевые элементы конструкции

- Верхняя крышка (воздушная камера): Содержит первичную и вторичную воздушные заслонки, каналы подачи воздуха в диффузоры, камеру экономайзера, винт «качества» смеси холостого хода.

- Нижняя часть (основание): Включает поплавковую камеру с игольчатым клапаном, две смесительные камеры (первичную и вторичную) с дроссельными заслонками, каналы системы холостого хода, переходные системы, эмульсионные трубки.

- Поплавковая камера: Обеспечивает стабильный уровень топлива через поплавковый механизм и запорную иглу. Связана каналами с главными топливными жиклёрами.

- Смесительные камеры: Оснащены главными диффузорами, где происходит смесеобразование. Первичная камера работает на всех режимах, вторичная – подключается под нагрузкой.

- Система каналов и отверстий: Топливные каналы (главные, холостого хода, переходные), воздушные каналы (эмульсионные, компенсационные, подвода к жиклёрам), переходные отверстия, эконостат.

- Монтажные элементы: Фланец крепления к коллектору, штуцеры вакуумных корректоров (опережения зажигания, рециркуляции), винты регулировки ХХ и «количества» смеси, заглушки.

Принцип смешивания бензина и воздуха

Основой процесса является эффект Вентури, возникающий в диффузорах карбюратора. При открытии дроссельной заслонки воздушный поток ускоряется в суженной части диффузора, что создает зону низкого давления над распылителем главной дозирующей системы.

Разрежение передается через топливный канал к жиклерам, расположенным в поплавковой камере. Под действием перепада давлений бензин преодолевает калиброванные отверстия жиклеров, смешивается с воздухом из эмульсионных колодцев и поступает в распылитель. Здесь топливно-воздушная эмульсия впрыскивается в центр воздушного потока.

Этапы образования топливной смеси

- Забор воздуха через воздушный фильтр и входной патрубок карбюратора.

- Ускорение потока в диффузоре с падением давления (эффект Вентури).

- Подъем топлива из поплавковой камеры через:

- Главный топливный жиклер

- Воздушный корректор (эмульсионную трубку)

- Первичное смешивание бензина с воздухом в эмульсионном колодце.

- Распыление эмульсии через кольцевую щель распылителя в воздушный поток.

- Турбулентное перемешивание компонентов в смесительной камере.

- Дозировка смеси дроссельной заслонкой перед подачей во впускной коллектор.

Схематичное расположение камер карбюратора

Карбюратор 21083 Солекс имеет вертикальную компоновку с последовательным открытием дроссельных заслонок. Основной корпус разделен на две смесительные камеры, расположенные параллельно друг другу вдоль оси движения воздуха. Поплавковая камера размещена сбоку и объединена с ними топливными каналами.

Первичная камера находится ближе к приводу дроссельных заслонок и осиковому патрубку. Вторичная камера расположена со стороны воздушного фильтра, её дроссельная заслонка активируется механически через рычажную передачу при значительном открытии первичной заслонки.

Конфигурация камер

Ключевые элементы каждой секции:

- Поплавковая камера

- Общая для обеих смесительных камер

- Расположена справа от первичной камеры

- Содержит поплавок и игольчатый клапан

- Первичная камера

- Обеспечивает работу на холостом ходу и средних нагрузках

- Содержит жиклеры холостого хода и главный топливный жиклер

- Оснащена переходной системой

- Вторичная камера

- Активируется при нагрузках свыше 2/3 мощности

- Имеет ускорительный насос и экономайзер

- Снабжена собственным главным воздушным жиклером

Диффузоры обеих камер выполнены как единая литая деталь корпуса. Воздушные заслонки отсутствуют – их функцию выполняет система пуска с отдельным корректором состава смеси.

Подсоединение топливного шланга к карбюратору 21083

Топливный шланг подключается к штуцеру в верхней части карбюратора со стороны воздушного фильтра. Штуцер расположен на крышке поплавковой камеры и оснащён резьбовым соединением для герметичной фиксации. Перед подключением убедитесь в отсутствии трещин или деформаций на шланге.

Используйте стандартный бензостойкий шланг внутренним диаметром 8 мм. Наденьте его на штуцер до упора, зафиксировав металлическим хомутом во избежание протечек. Убедитесь, что шланг не перекручен и не контактирует с движущимися деталями двигателя.

Ключевые этапы подключения

- Перекройте подачу топлива (краник перед бензонасосом)

- Ослабьте старый хомут отверткой и снимите шланг со штуцера

- Очистите штуцер карбюратора от грязи и остатков топлива

- Наденьте новый шланг на штуцер до упора (длина участка контакта - не менее 15 мм)

- Затяните хомут в 10-15 мм от края шланга

Важные нюансы: При замене избегайте попадания грязи в топливный канал. Проверьте целостность уплотнительного кольца на штуцере. После подключения запустите двигатель и визуально проконтролируйте герметичность соединения под давлением.

| Параметр | Значение |

| Диаметр шланга | 8 мм |

| Момент затяжки хомута | 1.2-1.5 Н·м |

| Давление в системе | 0.3-0.4 бар |

Разборка поплавковой камеры: последовательность действий

Поплавковая камера регулирует уровень топлива в карбюраторе, её демонтаж необходим для очистки от отложений или замены изношенных компонентов. Работу выполняйте на снятом с двигателя карбюраторе, предварительно слив остатки бензина.

Подготовьте чистую рабочую зону и инструменты: крестовую отвёртку, тонкую иглу, пинцет. Извлеките воздушный фильтр и отсоедините топливные шланги перед началом разборки.

Порядок демонтажа

- Открутите 6 винтов крепления верхней крышки карбюратора (расположены по периметру)

- Аккуратно снимите крышку вместе с прокладкой, избегая деформации

- Извлеките поплавковый механизм:

- Отогните язычок фиксатора оси поплавков

- Вытолкните ось тонкой иглой в направлении стрелки на корпусе

- Снимите оба поплавка и игольчатый клапан с седлом

- Демонтируйте жиклёры:

- Главный топливный (маркировка ГДж)

- Эмульсионную трубку с распылителем

- Жиклёр холостого хода (ЖХХ)

- Извлеките запорную иглу ускорительного насоса из нижней части камеры

Все детали промойте в ацетоне или очистите карбюратора, продуйте сжатым воздухом каналы. Осмотрите поплавки на предмет трещин и деформации – при повреждении замените. Проверьте герметичность игольчатого клапана подачи топлива.

Регулировка уровня бензина в поплавковой камере

Правильный уровень топлива в поплавковой камере напрямую влияет на стабильность работы двигателя и расход горючего. Отклонения от нормы вызывают переобогащение или обеднение топливовоздушной смеси, приводя к провалам мощности, детонации или повышенному потреблению бензина.

Регулировка осуществляется изменением положения поплавков относительно игольчатого клапана через отгибание металлических язычков на кронштейнах поплавков. Контроль уровня выполняется при демонтированной верхней крышке карбюратора через замер расстояния от плоскости привалочной поверхности до верхней кромки топлива специальным шаблоном или штангенциркулем.

Последовательность регулировки

- Снять верхнюю крышку карбюратора и установить её вертикально

- Проверить целостность поплавков (отсутствие вмятин и бензина внутри)

- Измерить расстояние от привалочной плоскости до мениска бензина при опущенном язычке игольчатого клапана

- При несоответствии норме (24±1 мм для ВАЗ 21083) откорректировать положение:

- Для повышения уровня – аккуратно отогнуть кронштейн вверх

- Для понижения – осторожно подогнуть кронштейн вниз

- Проверить отсутствие перекоса поплавков и параллельность их оси разъёму крышки

Ключевые параметры:

| Номинальный уровень | 24 мм |

| Допустимое отклонение | ±1 мм |

| Ход поплавка | 8±0.25 мм |

Финишная проверка включает контроль расстояния между поплавком и стенкой камеры (6.5±0.25 мм) при полностью открытом игольчатом клапане. После сборки обязательна проверка герметичности запорного механизма под давлением 0.3-0.4 кгс/см² в течение 30 секунд.

Конструкция игольчатого клапана и его замена

Игольчатый клапан карбюратора 21083 состоит из металлического корпуса с топливным каналом, внутри которого перемещается запорная игла с резиновым наконечником. Игла соединена с проволочным рычагом поплавка через шарнирное крепление. При поднятии поплавка игла прижимается к седлу клапана, перекрывая подачу бензина. Корпус клапана вкручен в крышку поплавковой камеры и уплотнен медной шайбой.

Критически важна герметичность сопряжения иглы с седлом клапана. Износ резинового конуса иглы или деформация рычага поплавка приводят к переливу топлива. Проверку клапана выполняют вакуумным насосом: приложенное разрежение 0,3-0,5 атм должно удерживаться 30 секунд. Поврежденный наконечник иглы или забоины на седле требуют замены узла.

Процедура замены игольчатого клапана

- Снять воздушный фильтр и отсоединить топливный шланг от штуцера карбюратора.

- Открутить 5 гаек крепления крышки поплавковой камеры (ключ на 8 мм).

- Аккуратно приподнять крышку, отслеживая положение поплавков и прокладки.

- Выкрутить старый клапан из крышки гаечным ключом на 11 мм, удерживая седло от проворачивания.

- Очистить посадочное отверстие от грязи и остатков старой уплотнительной шайбы.

- Вкрутить новый клапан с медной уплотнительной шайбой, затянуть моментом 2-3 Н·м.

- Проверить свободный ход поплавков (должны двигаться без заеданий).

- Установить крышку с новой прокладкой, равномерно затянуть гайки крест-накрест.

После сборки обязательна проверка уровня топлива в поплавковой камере: при перевернутой крышке расстояние от прокладки до верха поплавков должно составлять 34±0.5 мм. Регулировка выполняется подгибанием язычка рычага.

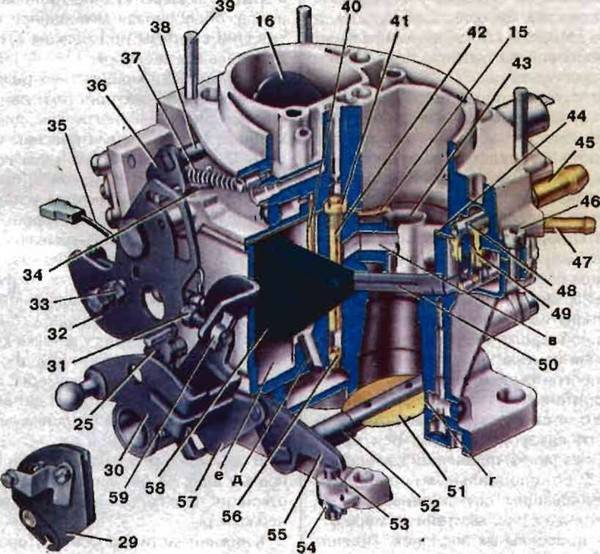

Устройство главной дозирующей системы

Главная дозирующая система (ГДС) карбюратора 21083 обеспечивает приготовление оптимальной топливовоздушной смеси на основных режимах работы двигателя. Она функционирует при частичных нагрузках, когда дроссельные заслонки открыты не более чем на 80%, и включает в себя несколько ключевых элементов.

Топливо поступает в систему через главные топливные жиклеры, расположенные в корпусе поплавковой камеры. Воздух подводится через воздушные жиклеры, которые встроены в верхнюю часть эмульсионных колодцев. Смешение топлива с воздухом начинается на этапе образования эмульсии внутри колодцев.

Основные компоненты

- Главные топливные жиклеры – дозируют подачу бензина из поплавковой камеры.

- Воздушные жиклеры ГДС – регулируют поступление воздуха для смешения с топливом.

- Эмульсионные колодцы и трубки – зона предварительного образования топливовоздушной эмульсии.

- Диффузоры малого сечения – создают разрежение для вытягивания эмульсии в смесительную камеру.

| Элемент | Назначение |

| Топливный жиклер | Дозировка топлива при частичных нагрузках |

| Воздушный жиклер | Коррекция состава смеси воздушной подпиткой |

| Эмульсионная трубка | Подача обогащенной воздухом эмульсии к распылителю |

Принцип работы основан на разрежении в диффузоре: поток воздуха вытягивает эмульсию через распылители, где происходит ее окончательное смешение с воздухом. Состав смеси регулируется калибровкой жиклеров и профилем эмульсионных трубок.

Работа топливных жиклёров первой камеры

Главный топливный жиклёр первой камеры (ГТЖ) регулирует подачу бензина из поплавковой камеры в эмульсионный колодец при работе на средних нагрузках. Топливо смешивается с воздухом из главного воздушного жиклёра, образуя эмульсию, которая поступает через распылитель в малый диффузор карбюратора.

Жиклёр холостого хода (ЖХХ) обеспечивает стабильную работу двигателя на низких оборотах. Топливо из эмульсионного колодца проходит через ЖХХ, смешивается с воздухом из воздушного жиклёра холостого хода и канала экономайзера, после чего готовая эмульсия подаётся в задроссельное пространство через выходные отверстия системы холостого хода.

Принципы взаимодействия элементов

Режимы работы жиклёров синхронизированы:

- Холостой ход и переходные режимы: Основная нагрузка ложится на ЖХХ. Главный жиклёр в этот момент практически не участвует в топливоподаче из-за низкого разрежения в диффузоре.

- Средние нагрузки: По мере открытия дроссельной заслонки разрежение в диффузоре растёт. ГТЖ активируется, а роль ЖХХ постепенно снижается.

- Коррекция состава смеси: Эмульсионная трубка в колодце главной системы компенсирует обеднение смеси при увеличении расхода воздуха за счёт дополнительной подачи воздуха через её калиброванные отверстия.

Важно: Производительность жиклёров (калиброванные отверстия) подбирается под конкретные требования двигателя. Засорение любого жиклёра нарушает пропорции топливовоздушной смеси, вызывая:

- Провалы при разгоне

- Неустойчивый холостой ход

- Повышенный расход топлива

| Жиклёр | Диаметр (типовой, мм) | Функция |

|---|---|---|

| Главный топливный (ГТЖ) | 1.12 - 1.15 | Подача топлива на режимах средних нагрузок |

| Холостого хода (ЖХХ) | 0.50 - 0.52 | Обеспечение работы на низких оборотах |

Назначение распылителей в дозирующих системах

Распылители являются ключевыми элементами дозирующих систем карбюратора 21083, напрямую влияющими на качество топливно-воздушной смеси. Они представляют собой калиброванные трубки с точно рассчитанными проходными сечениями, установленные в эмульсионных колодцах главных воздушных каналов.

Через распылители топливно-воздушная эмульсия подается в смесительные камеры карбюратора. Их конструкция и расположение обеспечивают дозированную подачу топлива в диффузоры, где происходит его смешивание с воздухом и последующее распыление.

Функции и особенности

| Тип распылителя | Назначение | Режимы работы |

|---|---|---|

| Главный распылитель | Основная топливоподача при средних и высоких нагрузках | Открытие дросселя 30-100% |

| Переходной распылитель | Компенсация смеси при открытии дросселя, предотвращение "провалов" | Мгновенные изменения положения заслонки |

Критические параметры распылителей:

- Диаметр калиброванного отверстия – определяет производительность топливоподачи

- Высота установки – регулирует момент начала подачи эмульсии

- Конструкция запорного конуса – обеспечивает герметичность при неработающем двигателе

Загрязнение или износ распылителей приводит к нарушениям в работе двигателя: обеднению/обогащению смеси, неустойчивому холостому ходу, провалам при разгоне. Регулировка осуществляется только заменой элементов с сохранением штатных калибровок.

Регулируемые винты качества смеси на корпусе

Винты качества смеси расположены на корпусе карбюратора 21083 в зоне дроссельных заслонок первичной камеры. Они напрямую воздействуют на топливные жиклёры системы холостого хода, регулируя сечение каналов подачи бензина. Каждый винт оснащён конической запорной иглой и пружиной для фиксации положения, предотвращающей самопроизвольное выкручивание.

Доступ к винтам возможен после снятия пластиковых или металлических заглушек, установленных с завода для защиты от несанкционированного вмешательства. Регулировка осуществляется путём вращения винта отвёрткой: выкручивание увеличивает подачу топлива (обогащает смесь), закручивание – уменьшает (обедняет смесь). Точность настройки критична для стабильной работы двигателя.

Ключевые особенности и параметры

| Параметр | Характеристика |

|---|---|

| Количество винтов | 1 основной (для первичной камеры), иногда дополняется вспомогательным для переходного режима |

| Рабочее положение | Прогретый двигатель (80–90°C), отключённые потребители энергии |

| Эталонная настройка | 2.5–3.5 оборота от состояния полного закручивания (до упора) |

Последовательность влияния на работу двигателя:

- Выкручивание винта:

- Увеличивает сечение топливного канала

- Повышает содержание бензина в смеси

- Поднимает обороты холостого хода

- Закручивание винта:

- Сужает топливный канал

- Уменьшает долю бензина в смеси

- Снижает обороты холостого хода

Корректная регулировка требует синхронной работы с винтом количества смеси: сначала выставляется состав смеси винтом качества, затем – частота вращения коленвала винтом количества. Неправильная настройка вызывает:

- Провалы мощности при разгоне

- Неустойчивые обороты холостого хода

- Повышенный расход топлива

- Детонацию или перегрев двигателя

Система холостого хода: схема подачи топлива

Топливо в систему холостого хода (СХХ) поступает из главной дозирующей системы через топливный жиклер холостого хода (17), расположенный в нижней части эмульсионной трубки главной системы. После жиклера топливо смешивается с воздухом, который подводится через воздушный жиклер холостого хода (9) из верхней части смесительной камеры карбюратора. Этот процесс формирует первичную эмульсию.

Образовавшаяся эмульсия направляется по вертикальному каналу холостого хода вниз, к двум выходным отверстиям: регулируемому (1) (за винтом количества) и нерегулируемому (2) (над дроссельной заслонкой). При работе двигателя на холостом ходу дроссельная заслонка практически закрыта, создавая сильное разрежение под ней. Это разрежение "вытягивает" эмульсию через оба отверстия в смесительную камеру под заслонкой.

Ключевые элементы регулировки и работы

Подача эмульсии управляется двумя винтами:

- Винт количества (качества) смеси (3): Регулирует объем эмульсии, проходящей через регулируемое отверстие. Вращением изменяют сечение канала перед выходным отверстием.

- Винт состава смеси (10) (часто называют "винтом качества"): Регулирует пропорции воздуха в эмульсии. Вращением изменяют сечение воздушного канала, подходящего к воздушному жиклеру СХХ.

Дополнительный электромагнитный клапан (ЭМК) (12) установлен последовательно с топливным жиклером СХХ. При включении зажигания игла клапана втягивается, открывая проход топливу. При выключении зажигания клапан перекрывает канал, предотвращая работу двигателя после остановки (дизелинг).

Переход с режима холостого хода на режим малых и средних нагрузок обеспечивается щелевыми отверстиями (4) в смесительной камере. По мере открытия дроссельной заслонки разрежение начинает воздействовать сначала на нерегулируемое отверстие, затем на щелевые, плавно увеличивая подачу эмульсии.

Важно: Все каналы СХХ критично чувствительны к загрязнениям! Засорение жиклеров или каналов приводит к неустойчивой работе или остановке двигателя на холостом ходу.

Прочистка каналов холостого хода проволокой

После демонтажа электромагнитного клапана и жиклёра холостого хода с корпуса карбюратора получают доступ к вертикальному каналу системы холостого хода. Этот канал часто забивается смолистыми отложениями и грязью, что приводит к нестабильной работе двигателя на низких оборотах.

Для механического удаления загрязнений используют отрезок мягкой стальной проволоки диаметром 0,5-0,8 мм. Проволока должна быть достаточно жёсткой для проталкивания отложений, но не царапать алюминиевые стенки каналов. Категорически запрещено применять свёрла или жёсткие стальные прутки из-за риска повреждения калиброванных отверстий.

Порядок выполнения прочистки

- Вставьте проволоку в вертикальный канал со стороны посадочного места электромагнитного клапана.

- Аккуратными поступательными движениями пройдите весь канал до выхода в смесительную камеру. При сильном засоре слегка проверните проволоку для разрушения отложений.

- Повторите процедуру для горизонтального канала холостого хода, вводя проволоку через отверстие жиклёра в направлении переходных отверстий в первичной камере.

- Продуйте все каналы сжатым воздухом после механической очистки для удаления остатков грязи и металлической стружки.

Контрольные точки после прочистки: проволока должна свободно проходить весь путь каналов и появляться в следующих зонах:

- Вертикальный канал – в основном диффузоре первичной камеры

- Горизонтальный канал – в двух переходных отверстиях за дроссельной заслонкой

Обязательно промойте каналы аэрозольным очистителем карбюратора после использования проволоки. Убедитесь в отсутствии металлических частиц в каналах перед установкой жиклёра и электроклапана на место. Неправильная очистка может привести к изменению пропускной способности калиброванных отверстий и нарушению регулировок.

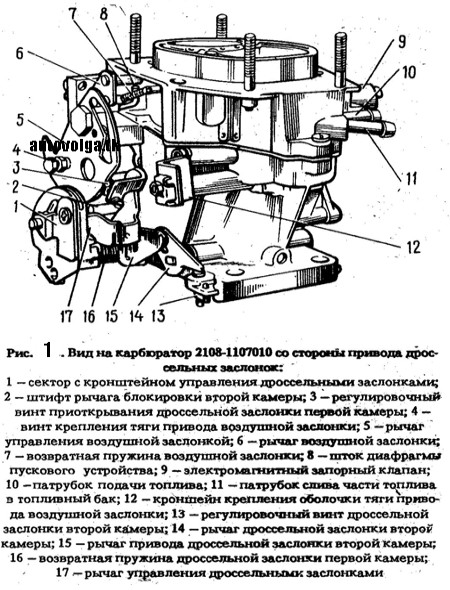

Вакуумный привод дроссельной заслонки второй камеры

Вакуумный привод обеспечивает автоматическое открытие дроссельной заслонки второй камеры карбюратора 21083 при достижении определённых оборотов двигателя. Его работа основана на использовании разрежения, создаваемого во впускном коллекторе.

Основными компонентами привода являются вакуумная диафрагма со штоком, пружина возврата и клапан управления. Шток механически соединён с дроссельной заслонкой второй камеры, а полость диафрагмы сообщается каналами с задроссельным пространством первой камеры.

Принцип работы

При низких оборотах разрежения за дросселем первой камеры недостаточно для преодоления сопротивления пружины. Заслонка второй камеры остаётся закрытой. Когда водитель нажимает педаль газа:

- Дроссель первой камеры открывается, воздушный поток усиливается

- Разрежение в задроссельной зоне возрастает пропорционально нагрузке

- При достижении ~2500-3500 об/мин вакуум преодолевает усилие пружины

- Диафрагма перемещает шток, открывая заслонку второй камеры

Ключевые особенности конструкции:

- Пружина калибрована на строго определённое усилие срабатывания

- В корпусе предусмотрены регулировочные винты хода штока

- Резиновая диафрагма требует герметичности для корректной работы

При сбросе газа разрежение падает, пружина возвращает диафрагму в исходное положение, и заслонка второй камеры закрывается. Это предотвращает переобогащение смеси на холостом ходу и малых нагрузках.

| Состояние | Дроссель 1 камеры | Дроссель 2 камеры | Разрежение |

|---|---|---|---|

| Холостой ход | Закрыт | Закрыт | Максимальное |

| Средние обороты | Открыт | Закрыт | Среднее |

| Высокие обороты | Открыт | Открыт | Минимальное |

Диафрагма ускорительного насоса: диагностика разрывов

Основной симптом разрыва диафрагмы – полное отсутствие впрыска топлива при резком нажатии на педаль газа. Двигатель будет "проваливаться" при разгоне, возможны хлопки в карбюратор или выхлопную систему из-за обеднения топливной смеси. Неисправность проявляется исключительно в переходных режимах, на постоянных оборотах работа мотора остаётся стабильной.

Для диагностики снимите воздушный фильтр и попросите помощника резко нажать на педаль акселератора. В исправном карбюраторе из распылителя ускорительного насоса (расположен в верхней части смесительной камеры) должна бить чёткая струя бензина. Отсутствие впрыска или слабая прерывистая струя указывают на проблемы с насосом.

Порядок проверки диафрагмы

- Отверните 4 винта крепления крышки ускорительного насоса (расположена сбоку карбюратора под рычагом привода).

- Извлеките пружину и диафрагму в сборе с толкателем.

- Осмотрите резиновую мембрану на предмет повреждений:

- Трещины по краям в зоне крепления к металлическому диску

- Разрывы в центральной части (особенно у основания штока)

- Деформация или расслоение материала

Для дополнительной проверки зажмите диафрагму пальцами, перекрыв отверстие под шток, и попытайтесь продуть её ртом со стороны крепёжных отверстий. Целая мембрана не пропускает воздух. Даже микротрещины вызывают характерное шипение при подаче давления.

| Признак неисправности | Последствия для двигателя |

|---|---|

| Разрыв по периметру | Утечка топлива в корпус карбюратора, падение давления |

| Прорыв у штока | Отсутствие впрыска, топливо сливается в поплавковую камеру |

| Задубение резины | Снижение хода диафрагмы, слабый впрыск |

При обнаружении дефектов диафрагму необходимо заменить. Устанавливайте только оригинальные мембраны или проверенные аналоги (например, от "Пекар"), так как несоответствие толщины резины или геометрии штока приведёт к нарушению дозировки. Сборку проводите с чистым посадочным местом, избегая перекоса диафрагмы при затяжке винтов.

Подача топлива при резком открытии дросселя

При резком нажатии на педаль газа дроссельная заслонка стремительно открывается, вызывая моментальное обеднение топливовоздушной смеси. Это происходит из-за резкого роста объема поступающего воздуха при инерционном запаздывании подачи топлива через основные дозирующие системы. Для компенсации обеднения карбюратор 21083 использует ускорительный насос диафрагменного типа.

Механический привод насоса жестко связан с осью дроссельной заслонки. При резком открытии заслонки рычаг привода мгновенно нажимает на диафрагму насоса, выталкивая топливо из камеры через распылитель в смесительную полость. Топливо впрыскивается направленной струей, обогащая смесь на период разгона. Обратный шариковый клапан предотвращает подсос воздуха, а нагнетательный клапан регулирует давление подачи.

Ключевые компоненты системы

- Диафрагменный блок – преобразует механическое усилие в давление топлива

- Распылитель – формирует топливную струю в диффузор первичной камеры

- Двухплечий рычаг – передает движение от оси дросселя к штоку насоса

- Обратный клапан – блокирует подсос воздуха при заполнении камеры

- Нагнетательный клапан – дозирует порцию топлива (0.7±0.15 см³ за 10 полных ходов)

Распределитель разгонных струй карбюратора Озон

Распределитель разгонных струй (ускорительный насос) в карбюраторах "Озон" 2108, 21081, 21083 обеспечивает кратковременное обогащение топливной смеси при резком открытии дроссельной заслонки. Он предотвращает "провал" в работе двигателя во время разгона, компенсируя недостаток топлива при скачкообразном увеличении воздушного потока.

Конструктивно узел состоит из механического поршневого насоса, распылителей и системы каналов. При нажатии на педаль газа тяга воздействует на рычаг, который через шток сжимает поршень в цилиндре. Это создает давление, выталкивающее топливо через нагнетательный клапан.

Принцип работы и элементы системы

Топливо подается через два распылителя (первичной и вторичной камер), впрыскиваясь:

- В первичную камеру – через жиклер в горловине малого диффузора

- Во вторичную камеру – через трубку в воздушном канале

Ключевые параметры работы:

| Объем впрыска | 1.0±0.15 см³ за 10 полных ходов штока |

| Начало впрыска | При 1.0±0.2 мм открытия дросселя первичной камеры |

| Длительность | Соответствует углу поворота дроссельной заслонки (до 70-80%) |

Регулировка осуществляется:

- Винтом хода штока – определяет количество подаваемого топлива

- Положением распылителя – влияет на момент начала впрыска

- Проверкой герметичности шарикового клапана в колодце

Важно: Засорение каналов или износ манжеты поршня приводят к рывкам при разгоне. Диагностируют неисправность по отсутствию топливных струй в камеры при резком открытии заслонки рукой (на неработающем двигателе).

Роликовый механизм привода ускорительного насоса

Роликовый механизм преобразует вращательное движение оси дроссельной заслонки в поступательное перемещение штока насоса. Он напрямую связан с кулачком, зафиксированным на оси первичной камеры, и передает усилие через систему рычагов.

При резком открытии дросселя кулачок воздействует на ролик, который через приводной рычаг давит на шток ускорительного насоса. Это обеспечивает синхронный впрыск топлива пропорционально скорости нажатия педали акселератора.

Конструкция и взаимодействие компонентов

Ключевые элементы механизма включают:

- Эксцентриковый кулачок – жестко закреплен на оси дроссельной заслонки

- Стальной ролик на оси – катится по профилю кулачка

- Двуплечий рычаг – передает усилие от ролика к штоку

- Возвратная пружина – обеспечивает обратный ход штока

Рабочий цикл происходит по алгоритму:

- Поворот дроссельной заслонки смещает эксцентриковый кулачок

- Ролик скользит по рабочей поверхности кулачка, поднимаясь на выступ

- Рычаг преобразует вертикальное движение ролика в горизонтальное смещение штока

- Шток сжимает диафрагму насоса, выбрасывая топливо через распылитель

- После сброса газа пружина возвращает ролик в исходную позицию

| Характеристика | Значение/Описание |

|---|---|

| Ход штока | 5-6 мм (регулируется подгибом рычага) |

| Угол начала впрыска | 50-55° от положения закрытой заслонки |

| Критический износ | Выработка на кулачке > 0.5 мм |

Профиль кулачка определяет интенсивность подачи топлива – крутой подъем обеспечивает резкий впрыск, пологая часть регулирует продолжительность подачи. Износ ролика или втулок приводит к запаздыванию впрыска и провалам при разгоне.

Работа эконостата на высоких оборотах

Эконостат карбюратора 21083 представляет собой отдельный канал, берущий начало в поплавковой камере и выходящий в диффузор первой камеры выше основного топливного жиклера. Его ключевая функция – дополнительное обогащение топливовоздушной смеси при работе двигателя на режимах, близких к максимальной мощности, когда разрежения в диффузоре уже недостаточно для эффективного распыления топлива основными системами.

Конструктивно система включает топливный жиклер эконостата, воздушный канал (иногда с воздушным жиклером для эмульсирования) и распылитель, выведенный в зону наивысшего разрежения верхней части малого диффузора. Топливо подается непосредственно из поплавковой камеры, минуя главную дозирующую систему.

Принцип активации и работы

На средних и низких оборотах разрежение в зоне распылителя эконостата относительно невелико. Топливо не поднимается по каналу из-за недостаточной разницы давлений. Эконостат не участвует в смесеобразовании, обеспечивая экономичный режим.

При достижении высоких оборотов (обычно выше 4000-4500 об/мин):

- Разрежение в верхней части малого диффузора резко возрастает до критических значений.

- Создается значительный перепад давления между поплавковой камерой (атмосферное) и распылителем.

- Топливо преодолевает сопротивление жиклера эконостата и по каналу поднимается к распылителю.

- Дополнительное горючее впрыскивается непосредственно в поток воздуха, интенсивно проходящий через диффузор.

Эмульсирование топлива воздухом (если предусмотрена воздушная коррекция) предотвращает образование переобогащенной смеси. Это обеспечивает:

- Оптимальное охлаждение камер сгорания на пиковых нагрузках.

- Предотвращение детонации и прогара клапанов.

- Стабильную максимальную мощность двигателя.

После снижения оборотов разрежение падает, подача топлива эконостатом мгновенно прекращается. Система возвращается в пассивное состояние до следующего выхода на высокооборотный режим.

Электромагнитный клапан: проверка мультиметром

Электромагнитный клапан карбюратора 21083 (ЭПХХ) управляет подачей топлива в систему холостого хода (СХХ). Он открывает или закрывает канал подачи топлива в эмульсионную трубку СХХ в зависимости от наличия напряжения на его обмотке. Неисправность клапана приводит к неустойчивой работе или остановке двигателя на холостом ходу, особенно при включении потребителей энергии (фары, печка).

Для проверки клапана мультиметром в режиме омметра необходимы базовые навыки работы с прибором и доступ к клапану (обычно установлен на корпусе карбюратора с левой стороны, имеет один электрический разъем). Перед проверкой обязательно отсоедините провод от катушки зажигания ("минус" на массу) для предотвращения случайного пуска двигателя и снижения риска поражения током.

Проверка целостности цепи управления

Отсоедините колодку проводов от клапана. Включите зажигание. Установите мультиметр в режим измерения постоянного напряжения (DCV, диапазон 20V). Подсоедините "минусовой" щуп мультиметра к "массе" двигателя (чистая металлическая часть). "Плюсовым" щупом коснитесь центрального контакта в отсоединенной колодке проводов.

На исправной цепи при включенном зажигании (и работающем двигателе не обязательно) прибор должен показать напряжение, близкое к напряжению бортовой сети (около 12-14 В при работающем двигателе, около 12 В при просто включенном зажигании). Если напряжение отсутствует – проверьте предохранитель цепи, реле (если есть), целостность проводов от монтажного блока до клапана и исправность блока управления.

Проверка сопротивления обмотки клапана

Снимите клапан с карбюратора (обычно ключом на 13 мм). Установите мультиметр в режим измерения сопротивления (Ω, диапазон 200 Ом). Подсоедините щупы мультиметра к выводу клапана и к его корпусу.

Исправная обмотка клапана должна иметь сопротивление в пределах, указанных в таблице. Отклонение от этих значений указывает на неисправность.

| Тип клапана (цвет корпуса) | Номинальное сопротивление (Ом) | Типичный диапазон (Ом) |

| Старый тип (Черный) | 23-27 | ~20-30 |

| Новый тип (Белый) | 8-12 | ~7-15 |

Помимо сопротивления, проверьте отсутствие короткого замыкания на корпус и обрыва. Также убедитесь в свободном ходе иглы клапана: при подаче напряжения 12В (можно от аккумулятора) на вывод клапана, а "минуса" на корпус, должен быть отчетливо слышен щелчок, а игла должна втягиваться. Отпускание иглы при снятии напряжения должно быть плавным.

Интерпретация результатов проверки сопротивления

- Сопротивление в пределах нормы: Обмотка клапана цела. Основная неисправность, вероятно, механическая (загрязнение, заклинивание иглы) или проблема в цепи управления.

- Сопротивление равно 0 Ом (Короткое замыкание): Внутреннее замыкание витков обмотки или на корпус. Клапан неработоспособен, требует замены.

- Сопротивление стремится к бесконечности (Обрыв): Обрыв провода обмотки. Клапан неработоспособен, требует замены.

- Сопротивление значительно отличается от нормы: Частичный пробой или деградация обмотки. Работа клапана ненадежна, рекомендуется замена.

Замена электромагнитного клапана холостого хода

Демонтируйте воздушный фильтр для доступа к карбюратору, отсоединив патрубки и открутив гайки крепления корпуса. Отсоедините электрический разъем клапана холостого хода, нажав на фиксатор. Очистите ветошью область вокруг клапана для предотвращения попадания загрязнений в каналы.

Ключом на 13 мм выкрутите клапан из корпуса карбюратора. Удалите старое уплотнительное кольцо с посадочного места. Проверьте состояние резьбового отверстия – при наличии повреждений восстановите его метчиком соответствующего размера.

Установка нового клапана

- Смажьте новое уплотнительное кольцо чистым моторным маслом.

- Вверните клапан в корпус карбюратора рукой до упора.

- Затяните ключом на 13 мм с усилием 3-4 Н·м (без перетяжки).

- Наденьте электрический разъем до характерного щелчка фиксатора.

Важно: После запуска двигателя отрегулируйте частоту холостого хода винтом качества смеси. Нормативные показатели: 750-800 об/мин при полностью прогретом двигателе. Проверьте герметичность соединения – следов топлива на корпусе клапана быть не должно.

Теплоизолированная прокладка под карбюратор

Теплоизолирующая прокладка между карбюратором 21083 и впускным коллектором выполняет критическую роль барьера против теплопередачи. Она изготавливается из термостойких композитных материалов (часто армированный стекловолокном текстолит или прессованный асбест) толщиной 4-8 мм, что минимизирует нагрев корпуса карбюратора от раскалённого коллектора.

Отсутствие или разрушение этой прокладки приводит к кипению топлива в поплавковой камере, обогащению смеси и перебоям в работе двигателя на горячую. Особенно критично это проявляется в летний период или при движении в пробках, когда температура подкапотного пространства достигает пиковых значений.

Конструктивные особенности и эксплуатация

Стандартная прокладка имеет сложную форму с точными вырезами под:

- Каналы подачи топливовоздушной смеси в цилиндры

- Винты крепления карбюратора (4 точки)

- Штуцер вакуумного регулятора опережения зажигания

При установке обязательна герметизация стыков безусловным соблюдением момента затяжки гаек (9-12 Н·м). Превышение усилия вызывает деформацию прокладки, а недостаточное – подсос воздуха. Рекомендуется замена элемента при каждом снятии карбюратора, так как материал теряет эластичность.

| Характеристика | Значение |

|---|---|

| Температурный диапазон | -40°C до +250°C |

| Толщина (оригинал) | 4.5 мм |

| Ресурс (пробег) | 40-60 тыс. км |

Альтернативные модификации включают металлические термоэкраны с асбестовыми вставками, но их применение требует дополнительной проверки совместимости с конкретной моделью карбюратора. Признак износа – появление тёмных пятен пропитки маслом или топливом по краям прокладки.

Система подогрева зоны дроссельных заслонок

Система подогрева зоны дроссельных заслонок карбюратора 21083 Солекс предназначена для предотвращения образования ледяных пробок на стенках смесительных камер и кромках дроссельных заслонок при работе двигателя в условиях низких температур и высокой влажности воздуха. Это критически важная функция для обеспечения стабильной работы двигателя, особенно в зимний период.

Обледенение возникает из-за резкого падения температуры воздуха при его прохождении через узкую щель под приоткрытой дроссельной заслонкой (эффект Вентури) и интенсивного испарения топлива. Ледяные наросты нарушают форму проходного сечения, искажая состав горючей смеси и приводя к неустойчивым оборотам холостого хода, провалам и даже остановке двигателя.

Принцип работы и конструктивные элементы

Подогрев осуществляется за счет циркуляции горячей охлаждающей жидкости (ОЖ) из системы охлаждения двигателя. Жидкость протекает по специальным каналам, интегрированным непосредственно в нижнюю часть корпуса карбюратора (основание дроссельных заслонок).

Основные компоненты системы:

- Впускной патрубок подогрева: Подсоединяется к штуцеру на корпусе карбюратора и получает горячую ОЖ от двигателя (обычно от патрубка, идущего к отопителю салона или от головки блока цилиндров).

- Каналы подогрева в корпусе карбюратора: Полости, отлитые в алюминиевом корпусе нижней части карбюратора под дроссельными заслонками, по которым циркулирует ОЖ.

- Выпускной патрубок подогрева: Соединяется со вторым штуцером на корпусе карбюратора и отводит ОЖ обратно в систему охлаждения (чаще всего в нижний патрубок к насосу или в термостат).

Таблица подключения патрубков подогрева

| Патрубок на карбюраторе | Источник/Назначение ОЖ |

|---|---|

| Впускной (верхний штуцер) | Источник горячей ОЖ (отвод от ГБЦ или патрубка отопителя) |

| Выпускной (нижний штуцер) | Обратка ОЖ в систему (часто в подводящий патрубок насоса или термостата) |

Назначение и эффект:

- Прогрев корпуса дроссельных заслонок до температуры выше точки замерзания конденсата.

- Предотвращение выпадения инея и намерзания льда на кромках заслонок и стенках камер.

- Обеспечение стабильного проходного сечения для воздуха на всех режимах работы.

- Поддержание правильного состава топливовоздушной смеси.

- Устранение "провалов" и неустойчивой работы на холостом ходу и при малых нагрузках в холодную погоду.

Важно понимать, что эффективность системы напрямую зависит от исправности системы охлаждения двигателя (уровень ОЖ, состояние термостата, отсутствие воздушных пробок) и герметичности соединений патрубков подогрева. Утечки ОЖ в местах соединений или повреждение самих патрубков приводят к нарушению циркуляции и, как следствие, к обледенению карбюратора.

Диагностика закоксованности жиклёров

Закоксованность жиклёров – критичная неисправность, нарушающая пропорции топливовоздушной смеси. Основные симптомы: неустойчивый холостой ход, провалы при резком нажатии на педаль газа, повышенный расход топлива и потеря мощности двигателя. Появление этих признаков требует проверки пропускной способности жиклёров.

Наиболее точный метод диагностики – демонтаж и визуальный осмотр. Для доступа к главным топливным жиклёрам необходимо снять крышку поплавковой камеры. Обратите внимание на состояние отверстий: закоксованные жиклёры имеют выраженные отложения лака, смол или твёрдого углеродистого налёта на стенках каналов и входных кромках. Сопла должны быть чистыми, с чёткими гранями.

Методы проверки без снятия

Обороты холостого хода: частично перекрыть воздушную заслонку рукой на работающем двигателе. Если обороты кратковременно выравниваются или растут – вероятен недостаток топлива из-за засора главных дозирующих систем.

Проверка отклика: резко открыть дроссель. Глубокий провал оборотов с последующим медленным восстановлением указывает на забитые жиклёры холостого хода или переходных систем.

Состояние свечей: длительная эксплуатация с закоксованностью приводит к появлению характерного белесого налёта на электродах свечей зажигания из-за хронически обеднённой смеси.

| Тип жиклёра | Симптом закоксованности | Способ проверки |

|---|---|---|

| Главный топливный | Провалы под нагрузкой, детонация | Анализ свечей, тест с прикрытием воздушной заслонки |

| Холостого хода | Неустойчивые обороты ХХ, глохнет при сбросе газа | Резкое открытие дросселя, регулировка винта "качества" |

| Экономайзера | Рывки при разгоне, слабый подхват | Проверка ускорения на 3-4 передаче |

Важно: закоксованность часто сопровождается заеданием игольчатого клапана или загрязнением топливных каналов в корпусе карбюратора. После очистки жиклёров обязательна продувка сжатым воздухом всех колодцев и каналов.

Промывка воздушных жиклёров сжатым воздухом

Воздушные жиклёры карбюратора 21083 располагаются в верхней части корпуса, непосредственно в воздушных каналах главных дозирующих систем. Их калиброванные отверстия регулируют подачу воздуха в эмульсионные колодцы, влияя на качество топливовоздушной смеси на средних и высоких нагрузках. Загрязнения (пыль, смолистые отложения) нарушают пропускную способность, приводя к обогащению смеси, повышенному расходу топлива и неустойчивой работе двигателя.

Для эффективной очистки демонтируйте жиклёры из карбюратора, используя тонкую отвёртку или пинцет. Тщательно осмотрите их на предмет механических повреждений (забоины, деформация) – такие элементы подлежат замене. Подготовьте баллон со сжатым воздухом (рекомендуемое давление 4-6 атм) и тонкую иглу из мягкого металла (медь, латунь), избегая стальных инструментов, способных повредить калиброванное отверстие.

Технология очистки

- Предварительная механическая очистка: Аккуратно пройдитесь иглой по каналу жиклёра, вращая её пальцами. Удалите видимые отложения, не прилагая усилий.

- Промывка аэрозолем: Обработайте жиклёр спецсредством для очистки карбюраторов. Выдержите 5-10 минут для растворения смол.

- Продувка воздухом:

- Направьте струю сжатого воздуха перпендикулярно плоскости жиклёра со стороны выходного отверстия.

- Повторите операцию с противоположной стороны (входного отверстия).

- Контролируйте чистоту канала на просвет – стенки должны быть гладкими, без матового налёта.

После продувки запрещается протирать канал ветошью – микрочастицы ткани забьют отверстие. Проверьте пропускную способность, сравнивая сопротивление продувки с новым жиклёром того же номинала. Установите детали на штатные места, соблюдая соответствие номеров жиклёров камерам карбюратора (первичная/вторичная).

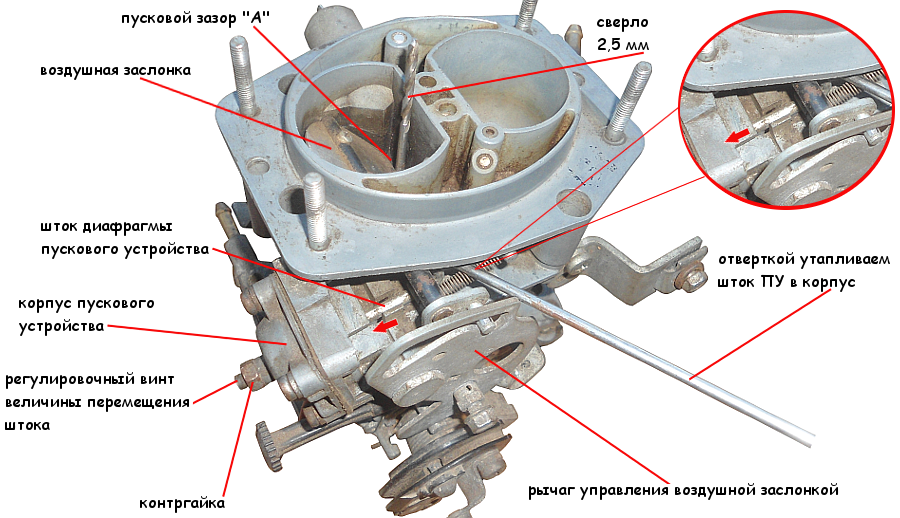

Настройка пускового устройства карбюратора

Пусковое устройство карбюратора 21083 обеспечивает обогащение топливной смеси при холодном запуске двигателя. Его корректная работа зависит от положения воздушной и дроссельной заслонок, регулируемых механически.

Основные элементы для регулировки включают тягу привода, диафрагму и систему рычагов. Настройка выполняется на прогретом до рабочей температуры двигателе при выключенном зажигании.

Порядок регулировки

- Снимите корпус воздушного фильтра для доступа к пусковому устройству.

- Потяните на себя рукоятку "подсоса" до упора.

- Проверьте положение дроссельной заслонки первой камеры: зазор между кромкой заслонки и стенкой диффузора должен составлять 1.1±0.05 мм. Контролируется щупом.

Для корректировки выполните:

- Увеличение зазора: отпустите гайку крепления тяги на рычаге воздушной заслонки, сдвиньте тягу в сторону кронштейна.

- Уменьшение зазора: переместите тягу к оси дроссельной заслонки, после чего затяните гайку.

| Параметр | Нормативное значение |

|---|---|

| Зазор дроссельной заслонки (при вытянутом подсосе) | 1.1 мм |

| Ход штока диафрагмы | 0.8-1.0 мм |

После регулировки проверьте ход штока диафрагмы: при втягивании рукоятки "подсоса" он должен плавно перемещаться на 0.8-1.0 мм. Люфты в приводе не допускаются.

Рычаги управления воздушной заслонкой рукояткой «подсоса»

При вытягивании рукоятки «подсоса» в салоне трос перемещается и воздействует на рычаг воздушной заслонки карбюратора. Этот рычаг жёстко закреплён на оси заслонки, заставляя её поворачиваться и перекрывать воздушный канал первичной камеры. Одновременно через систему тяг активируется пусковой диафрагменный механизм, который приоткрывает дроссельную заслонку для установки пусковых оборотов двигателя.

Система включает два основных рычага на карбюраторе: рычаг управления воздушной заслонкой (соединён с тросом) и рычаг привода пускового устройства. Они связаны между собой регулируемой тягой. При полном вытягивании рукоятки заслонка закрывается полностью, а дроссель приоткрывается на 12-14 мм. При утапливании рукоятки возвратная пружина заслонки плавно открывает её через промежуточные фиксаторы на рычаге.

Ключевые компоненты системы

- Рычаг троса подсоса – передаёт усилие от рукоятки на ось заслонки

- Кулачковый рычаг пускового устройства – управляет штоком диафрагмы через регулировочный винт

- Стяжная тяга – соединяет рычаг заслонки с кулачковым рычагом (длина регулируется гайкой)

- Ограничительный винт – задаёт степень открытия дросселя при холодном пуске

| Положение рукоятки | Состояние заслонки | Открытие дросселя |

|---|---|---|

| Полностью вытянута | Закрыта | 12-14 мм |

| Наполовину утоплена | Приоткрыта на 1/3 | 8-10 мм |

| Полностью утоплена | Открыта полностью | Не влияет |

Тросовый привод дроссельных заслонок от педали газа

Тросовый привод служит для передачи усилия от педали акселератора к рычагу управления дроссельными заслонками первой и второй камер карбюратора Солекс 21083. Он состоит из стального троса в защитной оболочке, закрепленной в кронштейнах на кузове и карбюраторе.

При нажатии на педаль газа трос натягивается, воздействуя на рычаг привода заслонок через регулировочную гайку. Это обеспечивает синхронное открытие заслонок, регулируя поток топливно-воздушной смеси.

Ключевые элементы и регулировки

Основные компоненты привода:

- Трос в гибкой оболочке, соединяющий педаль с сектором дросселей.

- Регулировочная гайка на наконечнике троса у карбюратора.

- Возвратная пружина на оси заслонок.

- Фиксатор оболочки троса на кронштейне карбюратора.

Требуемые регулировки:

- Свободный ход педали газа: 5-7 мм, регулируется гайкой.

- Полное открытие заслонок при максимальном нажатии педали.

- Плавный возврат заслонок в исходное положение пружиной.

Неисправности (обрыв троса, заедание оболочки, ослабление пружины) приводят к неполному открытию заслонок или зависанию оборотов двигателя.

Латунные поплавки: проверка на герметичность

Герметичность латунных поплавков критична для точного дозирования топлива. Нарушение целостности корпуса приводит к заполнению полости бензином, изменению массы и нарушению уровня топлива в поплавковой камере. Это провоцирует переобогащение смеси, затрудненный пуск двигателя и повышенный расход горючего.

Проверка выполняется методом погружения в горячую воду. Нарушение герметичности определяется по выходу воздушных пузырьков из микротрещин или пайки. Температурное расширение воздуха внутри поплавка усиливает проявление дефектов при нагреве.

- Демонтируйте поплавок из карбюратора, отсоединив ось крепления и язычок игольчатого клапана.

- Визуально осмотрите поверхность на вмятины, коррозию и повреждения пайки в зоне кронштейна.

- Погрузите поплавок в емкость с водой, нагретой до 70-80°C, на 2-3 минуты. Удерживайте пинцетом для предотвращения контакта с нагретыми стенками.

- Фиксируйте пузырьки воздуха, выходящие из точечных отверстий или трещин. Особое внимание уделите паяным швам и местам крепления кронштейна.

Обнаруженные дефекты устраняются пайкой с применением оловянно-свинцовых припоев и флюса на канифольной основе. После ремонта обязательна повторная проверка герметичности. Непропаянные поплавки подлежат замене – их масса в заправленном состоянии не должна превышать 14 грамм.

Определение неисправности через провалы при разгоне

Провалы при резком нажатии педали газа – характерный симптом неисправности карбюратора 21083. Они проявляются как кратковременная потеря тяги (2-5 секунд), "захлебывание" двигателя или рывки при попытке ускорения. Причина кроется в нарушении состава топливовоздушной смеси (ТВС) в переходных режимах, когда дозирующие системы карбюратора не успевают или не могут обеспечить правильное соотношение бензина и воздуха.

Анализ характера провала позволяет локализовать проблему. Короткий провал (до 2 сек) с последующим резким подхватом часто указывает на неисправности системы холостого хода или переходной системы первой камеры. Глубокий затяжной провал (3-5 сек и более), сопровождаемый "выстрелами" в глушитель, характерен для серьезных проблем с ускорительным насосом или главной дозирующей системой второй камеры.

Основные причины и диагностика по признакам

Рассмотрим типичные неисправности и их проявления:

- Неисправен ускорительный насос:

- Признак: Глубокий провал только при резком нажатии на газ, плавное ускорение возможно.

- Проверка: Снять воздушный фильтр, резко открыть дроссель первой камеры. Из носиков распылителя должна бить сильная струя бензина. Слабая струя, задержка впрыска или ее отсутствие – признак неисправности.

- Загрязнены топливные жиклеры (ГДС) или эмульсионные колодцы:

- Признак: Провалы при любом стиле разгона, потеря мощности, возможен неустойчивый холостой ход.

- Проверка: Требуется частичная разборка карбюратора, выкручивание и визуальный осмотр жиклеров, продувка сжатым воздухом каналов ГДС и эмульсионных колодцев.

- Неправильный уровень топлива в поплавковой камере:

- Признак: Провалы сопровождаются "потрошением" или черным дымом из выхлопа (слишком высокий уровень) либо общей потерей мощности на всех режимах (слишком низкий уровень).

- Проверка: Измерение уровня специальным шаблоном или прозрачной трубкой через пробку камеры при работающем двигателе на ХХ.

- Подсос неучтенного воздуха:

- Признак: Провалы на разгоне + плавающие обороты ХХ, возможен свист или шипение.

- Проверка: Тщательный осмотр прокладок под карбюратором, фланца впускного коллектора, вакуумных шлангов (особенно к вакуумному усилителю тормозов и крышке трамблера). Опрыскивание подозрительных мест очистителем карбюратора – изменение оборотом двигателя укажет на место подсоса.

Систематизация симптомов и их локализации:

| Система карбюратора | Характер провала | Дополнительные симптомы |

|---|---|---|

| Ускорительный насос | Глубокий, только при РЕЗКОМ нажатии | Отсутствие струи из распылителя, сухой впуск |

| ГДС 1-й камеры (жиклеры, каналы) | Короткий, при ЛЮБОМ нажатии | Неустойчивый ХХ, плохой запуск |

| ГДС 2-й камеры | Затяжной, проявляется на высоких оборотах | Потеря мощности выше 3000 об/мин |

| Подсос воздуха | Разной глубины, часто с рывками | Плавание оборотов ХХ, возможны хлопки |

Для точной диагностики всегда начинайте с визуального осмотра и проверки наиболее вероятных и легко устранимых причин: работы ускорительного насоса, герметичности соединений и чистоты воздушного фильтра. Только после этого переходите к разборке и чистке дозирующих систем.

Первые признаки засорения топливных фильтров

При частичном засорении сетчатого фильтра в карбюраторе 21083 или магистрального фильтра перед бензонасосом двигатель начинает терять стабильность на высоких оборотах. Водитель замечает рывки и "провалы" мощности при резком нажатии педали газа или движении под нагрузкой (например, на подъем).

Прогрессирующее загрязнение проявляется трудным запуском мотора "на холодную" – стартеру приходится долго крутить коленвал. На холостом ходу обороты плавают или мотор глохнет при сбросе газа, особенно после движения по трассе. Расход топлива растет из-за компенсации обедненной смеси подсосом воздуха через дроссель.

Характерные симптомы

- Неустойчивая работа на холостом ходу – стрелка тахометра хаотично дергается в диапазоне 500-1000 об/мин

- Задержка отклика на педаль газа – при резком разгоне возникает "провал" длительностью 2-5 секунд

- Самопроизвольная остановка двигателя при переключении передач или торможении

- Падение мощности – машина плохо тянет в гору даже на пониженной передаче

Адаптация карбюратора под зимнюю эксплуатацию

Основной задачей подготовки карбюратора 21083 к зиме является обеспечение стабильного холодного пуска и устойчивой работы непрогретого двигателя в условиях низких температур. Критически важно оптимизировать состав топливно-воздушной смеси на этапе запуска и прогрева, так как плотность холодного воздуха и испаряемость бензина существенно ухудшаются.

Проверка и регулировка пускового устройства – первоочередная операция. Необходимо убедиться в исправности диафрагмы, отсутствии заеданий штока, герметичности каналов и полном закрытии воздушной заслонки при вытянутом "подсосе". Корректировка пусковых зазоров выполняется согласно данным:

Рекомендуемые пусковые зазоры карбюратора 21083 (холодный двигатель)

| Параметр | Зазор |

| Зазор под кромкой воздушной заслонки (A) | 5.0±0.5 мм |

| Величина открытия дроссельной заслонки 1-й камеры (B) | 0.9±0.1 мм |

Обязательные действия включают:

- Чистку системы холостого хода: Продувка жиклеров, каналов и эмульсионных колодцев сжатым воздухом для удаления смолистых отложений.

- Проверку уровня топлива в поплавковой камере: Повышенный уровень ухудшает запуск. Норма: 25±1 мм от плоскости разъёма крышки до бензина (без прокладки).

- Настройку оборотов холостого хода: После прогрева – 750-800 об/мин, регулировка винтом "количества" при правильно отрегулированном винте "качества".

Дополнительные рекомендации:

- Заменить топливный фильтр (особенно сетку на входе в карбюратор).

- Утеплить впускной коллектор и карбюратор специальным кожухом для ускорения прогрева.

- Применять зимние сорта бензина и моторные масла с улучшенной низкотемпературной текучестью.

Тест герметичности соединений пневмораспылителем WD-40

Для выявления подсоса воздуха в соединениях карбюратора 21083 используется пневмораспылитель с WD-40 или аналогичным аэрозолем. Суть метода заключается в локальном распылении состава на потенциальные места утечек при работающем двигателе. Проникая через микротрещины или неплотности, вещество временно изменяет состав топливно-воздушной смеси.

Наблюдайте за реакцией двигателя при обработке следующих критичных зон:

- Фланец крепления карбюратора к впускному коллектору

- Вакуумные шланги (тормозной усилитель, опережение зажигания)

- Прокладка под корпусом экономайзера

- Ось дроссельных заслонок

- Винты регулировки качества смеси (под заглушками)

Интерпретация результатов:

| Реакция двигателя | Диагностируемая проблема |

| Резкий рост оборотов | Подсос воздуха через обработанную зону |

| Падение оборотов/заглохание | Забиты жиклёры или каналы холостого хода |

| Отсутствие изменений | Герметичность соединения в норме |

Важно: Тест проводится на прогретом двигателе в хорошо проветриваемом помещении. Избегайте попадания состава на электрические компоненты и ремень ГРМ. Обнаруженные негерметичные соединения требуют замены прокладок, подтяжки крепежа или восстановления геометрии привалочных плоскостей.

Правила откручивания «закипевших» жиклёров

Жиклёры карбюратора 21083 ВАЗ часто «прикипают» к корпусу из-за смолистых отложений топлива, коррозии или перепадов температур. Попытки силового откручивания приводят к срыву шлицов, деформации детали или повреждению посадочных мест, что требует дорогостоящего ремонта.

Перед началом работ тщательно очистите верхнюю часть карбюратора от грязи и масла, исключая попадание абразивов в каналы. Обязательно используйте проникающую смазку (WD-40, «жидкий ключ») – нанесите её на резьбовое соединение и дайте пропитаться 15–30 минут.

Последовательность действий

Инструмент: Применяйте только исправную отвёртку с идеально острым жалом, точно соответствующую размеру шлица жиклёра (обычно 7 мм). Следы проскальзывания или деформация шлица – сигнал для замены инструмента.

- Зафиксируйте карбюратор в тисках через мягкие прокладки, исключая перекосы и деформацию корпуса.

- Нажмите отвёрткой на жиклёр с максимальным усилием вдоль оси перед поворотом для преодоления «схватывания» резьбы.

- Поворачивайте только против часовой стрелки короткими рывками с постоянным осевым усилием.

- При сопротивлении:

- Повторите обработку проникающей смазкой и выждите 1–2 часа.

- Аккуратно прогрейте корпус карбюратора вокруг жиклёра строительным феном (не выше 150°C).

- Если шлицы сорваны:

- Надпилите грани под гаечный ключ.

- Используйте экстрактор для сломанных болтов.

| Запрещено | Разрешено |

| Ударная отвёртка/молоток | Прогрев феном |

| Пассатижи/разводные ключи | Ручной съёмник жиклёров |

| Нагрев открытым пламенем | Повторная пропитка смазкой |

После извлечения прочистите резьбовое отверстие в корпусе карбюратора ёршиком и сжатым воздухом. Установите новые жиклёры с нанесением графитовой смазки на резьбу для предотвращения повторного «закипания».

Вакуумная трубка к трамблеру: контролируем герметичность

Вакуумный шланг соединяет впускной коллектор двигателя ВАЗ 21083 с корпусом трамблера, передавая разряжение для управления опережением зажигания. При его повреждении или неплотной посадке нарушается работа вакуумного регулятора, что вызывает детонацию, падение мощности и повышенный расход топлива.

Обрыв или подсос воздуха через трещины в трубке приводят к нестабильным оборотам холостого хода, "провалам" при резком нажатии на педаль газа и затрудненному запуску прогретого двигателя. Особенно критичны дефекты в зоне соединения со штуцерами коллектора и трамблера.

Методы проверки герметичности

Визуальный осмотр:

- Проверьте целостность резины по всей длине – ищите потертости, заломы, трещины

- Убедитесь в отсутствии масляных пятен (признак размягчения материала)

- Проконтролируйте плотность посадки на штуцерах – трубка не должна сниматься без усилия

Практическая диагностика:

- Запустите двигатель и дайте ему выйти на рабочие температуры

- Пережмите трубку плоскогубцами на работающем моторе – обороты должны заметно вырасти

- Сбрызните соединения WD-40 – изменение работы ДВС укажет на подсос воздуха

| Симптом неисправности | Воздействие на двигатель |

| Обрыв трубки | Резкое падение мощности, детонация "на всех режимах" |

| Микротрещины | Плавание оборотов ХХ, рывки при разгоне |

| Слабый натяг на штуцере | Затрудненный запуск горячего двигателя |

Для замены используйте только термостойкие шланги с внутренним диаметром 7.5-8 мм. После установки повторно проверьте герметичность методом пережатия на работающем двигателе – стабильность оборотов подтвердит правильность монтажа.

Устранение самопроизвольного повышения оборотов

Самопроизвольное повышение оборотов двигателя с карбюратором 21083 чаще всего вызвано подсосом неучтённого воздуха или нарушением работы дроссельного механизма. Эти неисправности приводят к обеднению топливной смеси и потере стабильности холостого хода, что требует немедленной диагностики.

Для локализации проблемы последовательно проверьте герметичность соединений, состояние уплотнений и подвижных элементов. Особое внимание уделите целостности вакуумных шлангов, диафрагме клапана экономайзера принудительного холостого хода (ЭПХХ) и правильности регулировки привода дроссельных заслонок.

Основные этапы устранения неисправности

Проведите следующие операции в указанном порядке:

- Проверка герметичности впуска:

- Запустите двигатель и перекройте рукой входное отверстие воздушного фильтра.

- Если обороты падают – система герметична. Если нет – распылите WD-40 вокруг фланца карбюратора, впускного коллектора и вакуумных патрубков.

- Изменение работы двигателя при попадании состава на дефект укажет на место подсоса.

- Диагностика ЭПХХ:

- Снимите вакуумный шланг с клапана ЭПХХ (расположен на корпусе карбюратора).

- Проверьте целостность диафрагмы ртом – воздух не должен проходить к штуцеру.

- При разрыве диафрагмы замените клапан ЭПХХ.

- Регулировка привода дросселей:

- Убедитесь в наличии теплового зазора 0.5-0.8 мм между винтом управления второй камерой и рычагом при прогретом двигателе.

- Отрегулируйте привод троса газа – после отпускания педали заслонка первой камеры должна полностью закрываться без заеданий.

- Контроль системы холостого хода:

- Очистите жиклёр и каналы холостого хода сжатым воздухом.

- Проверьте плотность прилегания электромагнитного клапана холостого хода к корпусу через медное уплотнительное кольцо.

После выполнения регулировок проверьте работу двигателя на всех режимах. Если проблема сохраняется, потребуется углублённая диагностика состояния дроссельных осей, износа смесительной камеры или деформации корпуса карбюратора.

Шестигранные заглушки для доступа к регулировкам

На корпусе карбюратора 21083 установлены две заглушки под шестигранный ключ, обеспечивающие доступ к регулировочным винтам. Первая расположена в нижней части поплавковой камеры слева – она закрывает винт качества смеси холостого хода. Вторая находится на передней стенке корпуса дроссельных заслонок, скрывая винт количества (оборотов) холостого хода.

Заглушки выполнены из алюминия и плотно запрессованы. Для их снятия необходим шестигранный ключ на 7 мм. Перед демонтажем необходимо тщательно очистить зону вокруг заглушек от грязи и продуть сжатым воздухом, чтобы предотвратить попадание мусора внутрь карбюратора при извлечении.

Процесс снятия и назначение регулировок

После очистки ключ аккуратно вставляется в шлиц заглушки. Срыв осуществляется резким, но не чрезмерным усилием против часовой стрелки. Снятие позволяет:

- Винт качества (под нижней заглушкой): Регулирует соотношение бензин/воздух в смеси на холостом ходу. Заворачивание (по часовой стрелке) обедняет смесь, выкручивание – обогащает.

- Винт количества (под передней заглушкой): Регулирует базовые обороты холостого хода путем изменения проходного сечения байпасного канала. Заворачивание снижает обороты, выкручивание – повышает.

После завершения регулировок заглушки должны быть установлены обратно. Новые заглушки рекомендуется слегка развальцевать по кромке легкими ударами для обеспечения плотной посадки и предотвращения самопроизвольного выпадения.

Регулировка привода воздушной заслонки тросом

Правильная регулировка троса обеспечивает полное открытие воздушной заслонки при отпущенной рукоятке "подсоса" и её герметичное закрытие при холодном запуске. Недостаточный ход троса приводит к затруднённому пуску двигателя, а чрезмерное натяжение вызывает деформацию элементов привода.

Перед регулировкой проверьте целостность троса и плавность его перемещения в оболочке. Убедитесь, что рычаг воздушной заслонки на карбюраторе свободно вращается без заеданий, а возвратная пружина обеспечивает чёткое закрытие.

- Снимите корпус воздушного фильтра для доступа к карбюратору

- Ослабьте контргайку регулировочной скобы на кронштейне крепления троса

- Полностью утопите рукоятку "подсоса" в салоне автомобиля

- Потяните оболочку троса вдоль оси до устранения люфта, удерживая её в этом положении

- Затяните контргайку при вытянутой оболочке с усилием 5-7 кгс

Проверьте корректность работы: при полном вытягивании рукоятки "подсоса" заслонка должна занимать строго вертикальное положение (полное закрытие), а при отпускании – открываться на 90° (параллельно оси диффузора). Допустимый свободный ход рукоятки перед началом движения заслонки – не более 3 мм.

Сочетание оборотов ХХ и стабильности прогретого двигателя

Стабильная работа прогретого двигателя на холостом ходу напрямую зависит от правильной настройки карбюратора Солекс 21083 и поддержания требуемых оборотов. Обороты ХХ задаются преимущественно винтом количества смеси, который регулирует степень открытия дроссельной заслонки первичной камеры, определяя объем воздуха, проходящего через каналы системы холостого хода и переходные отверстия.

Стабильность же работы на этих установленных оборотах в первую очередь определяется качеством топливно-воздушной смеси, формируемой в системе ХХ. Это качество регулируется винтом качества (состава) смеси. Данный винт изменяет сечение топливного жиклера системы ХХ, тем самым управляя соотношением бензина и воздуха в смеси, подаваемой в обход главных дозирующих систем.

Взаимосвязь регулировок и стабильности

Ключевая задача - найти оптимальное сочетание положения обоих винтов:

- Винт количества устанавливает базовый уровень воздушного потока и, следовательно, целевые обороты коленчатого вала (обычно 750-850 об/мин для прогретого двигателя).

- Винт качества обеспечивает необходимую обогащенность или обедненность смеси на этом потоке воздуха для ее устойчивого горения.

Неправильная настройка одного винта неизбежно сказывается на работе другого и общей стабильности:

| Симптом | Возможная причина (регулировка) | Воздействие на стабильность |

|---|---|---|

| Слишком низкие обороты | Винт количества недокручен (мало воздуха) | Двигатель глохнет, трясется |

| Слишком высокие обороты | Винт количества перекручен (много воздуха) | Повышенный расход, износ |

| Плавающие обороты, "просадки" | Слишком бедная смесь (винт качества выкручен) | Неустойчивая работа, рывки |

| Черный дым, хлопки в глушителе | Слишком богатая смесь (винт качества закручен) | Двигатель "захлебывается", дергается |

Идеальная стабильность достигается, когда при правильно выставленных оборотах с помощью винта количества, вращением винта качества находится положение, при котором обороты достигают своего максимума для данной настройки количества воздуха. Это точка наилучшего сгорания смеси. После этого винтом количества обороты снова снижают до нормы, сохраняя оптимальное соотношение топлива и воздуха, найденное винтом качества.

На стабильность ХХ прогретого двигателя также критически влияют:

- Исправность и чистота электромагнитного клапана (ЭМК) - он перекрывает топливо при выключении зажигания и участвует в подаче на ХХ.

- Чистота воздушного и топливного жиклеров системы ХХ.

- Отсутствие подсоса неучтенного воздуха через прокладки, уплотнения вакуумных шлангов, ось дроссельной заслонки.

- Исправность системы ЭПХХ (экономайзер принудительного холостого хода) и ее каналов.

Поиск стабильности ХХ - это всегда компромисс между оборотами и качеством смеси. Если после всех регулировок стабильность не достигается, причина часто кроется не в настройке винтов, а в механических неисправностях карбюратора или двигателя (указанных выше или других - износ, разрегулировка зажигания).

Частые ошибки при сборке поплавкового узла

Неправильная установка игольчатого клапана в седло – одна из критических ошибок. При перекосе или недостаточном усилии прижима топливо будет постоянно подтекать в поплавковую камеру, вызывая переобогащение смеси. Проверьте, свободно ли ходит игла и нет ли заусенцев на посадочном месте.

Нарушение геометрии кронштейна поплавка при ручной регулировке уровня топлива. Слишком сильный изгиб язычка приводит к заниженному уровню (обеднение смеси на переходных режимах), а недостаточный подгиб – к переливу и затоплению двигателя. Контролируйте зазор между поплавком и прокладкой крышки камеры (14±0.25 мм).

Другие распространённые недочёты

- Забытая прокладка под крышкой поплавковой камеры или её повреждение – вызывает подсос воздуха и нестабильные холостые обороты.

- Перепутаны местами поплавки – на карбюраторах 21083 левый и правый элементы имеют разную форму. Неправильная установка блокирует ход иглы.

- Деформация оси поплавков при запрессовке – приводит к заклиниванию и некорректному дозированию топлива.

Использование неоригинальных комплектующих – некачественные игольчатые клапаны с резиновым наконечником могут разбухать от бензина, а поплавки из неподходящего материала (не пенополиуретан) теряют плавучесть со временем.

| Ошибка | Последствие | Метод проверки |

|---|---|---|

| Неправильный зазор иглы | Перелив/недолив топлива | Замер щупом при закрытом клапане |

| Загрязнение седла клапана | Залипание иглы | Продувка сжатым воздухом |

| Коррозия оси поплавка | Заедание механизма | Визуальный осмотр, проверка свободного хода |

Игнорирование проверки герметичности поплавков – при наличии микротрещин они заполняются топливом и тонут. Для тестирования опустите снятые поплавки в горячую воду (60-70°C) на 2-3 минуты: появление пузырьков укажет на разгерметизацию.

Нюансы установки диафрагм экономайзера

Корректная установка диафрагм напрямую влияет на работу экономайзера мощностных режимов, который обогащает смесь при резком открытии дросселя или полной нагрузке. Неправильный монтаж вызывает либо обеднение смеси (провалы мощности), либо постоянный перерасход топлива из-за утечек.

Диафрагменный блок содержит две мембраны: основную (большего диаметра) и дополнительную (малую), взаимодействующие через шток и пружину. Их целостность и ориентация критичны для синхронизации с клапаном экономайзера и каналами карбюратора.

Ключевые этапы монтажа

- Проверка компонентов перед сборкой:

- Диафрагмы – отсутствие трещин, микропроколов и деформаций

- Шток – свобода хода без заклинивания

- Пружина – сохранение упругости (сжатие пальцами должно требовать усилия)

- Ориентация мембран:

- Основная диафрагма – металлическим усилителем наружу (к крышке)

- Дополнительная диафрагма – усиленной частью внутрь (к корпусу)

- Последовательность сборки:

- Установка дополнительной диафрагмы в посадочное гнездо корпуса

- Монтаж штока с пружиной (пружина – со стороны корпуса)

- Фиксация основной диафрагмы

- Равномерная затяжка 4-х винтов крышки крест-накрест без перекоса

Контроль после установки: Продуть воздухом (ртом) штуцер экономайзера – при закрытом дросселе воздух не проходит, при имитации резкого открытия (ручное поднятие рычага) – проходит свободно. Утечки в месте прилегания крышки недопустимы.

Линейные размеры жиклёров для камер карбюратора

Жиклёры в карбюраторе 21083 регулируют подачу топлива и воздуха на разных режимах работы двигателя. Их калиброванные отверстия определяют производительность системы питания и влияют на состав топливно-воздушной смеси.

Типовые размеры для первичной и вторичной камер приведены в таблице ниже. Диаметры указаны в миллиметрах, значения соответствуют заводским настройкам карбюратора Солекс 21083. Отклонения в пределах ±0,05 мм допустимы для корректировки характеристик двигателя.

| Тип жиклёра | Первичная камера | Вторичная камера |

|---|---|---|

| Главный топливный (ГДС) | 1,25 | 1,50 |

| Главный воздушный (ГВВ) | 1,75 | 1,50 |

| Топливный холостого хода | 0,42 | – |

| Воздушный холостого хода | 1,70 | – |

| Экономайзер мощностных режимов | – | 1,50 |

Особенности подбора:

- Воздушные жиклёры вторичной камеры имеют меньший диаметр по сравнению с первичной для предотвращения переобогащения смеси

- Отсутствие жиклёров холостого хода во вторичной камере компенсируется конструкцией переходной системы

- Замена жиклёров требует синхронной регулировки уровня топлива в поплавковой камере и угла опережения зажигания

Проверка пропускной способности жиклёров в стакане воды

Данный метод позволяет косвенно оценить идентичность пропускной способности жиклёров холостого хода (ГДД и ГДС) без специализированных приборов. Для проверки потребуется чистый стеклянный стакан с водой комнатной температуры, секундомер и резиновая груша для создания разрежения.

Жиклёр аккуратно закрепляют на шланге груши, погружают в воду и полностью заполняют систему водой. Резким сжатием груши создают разрежение, заставляющее воздух проходить через калиброванное отверстие жиклёра после вытеснения воды. Фиксируют время, за которое через жиклёр пройдёт определённый объём воздуха (например, до опустошения груши).

Ключевые аспекты проверки

- Стабильность условий: Температура воды, усилие сжатия груши и исходный объём воздуха должны быть идентичны для всех тестов.

- Чистота элементов: Жиклёры и шланги предварительно промываются ацетоном и продуваются сжатым воздухом.

- Сравнительный анализ: Время опорожнения груши для проверяемого жиклёра сравнивается с эталонным образцом или парным жиклёром (ГДД/ГДС).

| Результат | Заключение |

| Время идентично (±0.5 сек) | Пропускная способность жиклёров соответствует норме |

| Время отличается >1 сек | Жиклёр требует замены или очистки (риск нарушения состава смеси) |

Важно: Метод не измеряет абсолютную пропускную способность в см³/мин, но эффективен для выявления различий в характеристиках парных жиклёров или отклонений от эталона. Засорённый жиклёр проявляет себя увеличением времени прохождения воздуха из-за уменьшения сечения канала.

Реставрация осей дроссельных заслонок

Износ отверстий в корпусе и самих осей приводит к подсосу неучтенного воздуха, обеднению смеси на холостом ходу и неустойчивой работе двигателя. Нарушение геометрии движения заслонок вызывает заедание, неполное открытие или закрытие, напрямую влияя на динамику и расход топлива.

Демонтаж требует осторожности: снимите тяги привода, отсоедините возвратные пружины, выбейте оси из корпуса легкими ударами молотка через выколотку из мягкого металла, предварительно сняв стопорные кольца или расшплинтовав концы осей. Маркируйте положение каждой оси и соответствующей заслонки для последующей правильной сборки.

Этапы восстановления

Тщательно очистите все детали от нагара и отложений с помощью аэрозольного очистителя карбюраторов и мягкой кисти. Осмотрите оси и отверстия под них в корпусе на предмет:

- Овальности отверстий (проверяется калиброванным пальцем или нутромером)

- Задиров, борозд на рабочих поверхностях осей

- Радиального люфта (при установке оси в отверстие)

Основные методы реставрации:

- Развертывание отверстий и установка втулок: Используйте развертку точно под диаметр новых бронзовых или латунных втулок. Запрессуйте втулки с натягом, обработайте разверткой до нужного размера под ось.

- Замена осей: Установите новые оси, если старые имеют видимую выработку или изгиб. Новые оси должны быть изготовлены из качественной стали.

- Притирка осей: При незначительном износе обработайте оси мелкой шкуркой (№600-800) и пастой ГОИ для удаления задиров и достижения плавного хода.

Критерии качества сборки:

| Параметр | Требование |

| Радиальный люфт оси | Не более 0.02-0.03 мм |

| Осевое перемещение | 0.1-0.3 мм (регулируется шайбами) |

| Ход оси | Абсолютно плавный, без малейших заеданий |

После сборки проверьте легкость и плавность вращения заслонок во всем диапазоне, отсутствие люфта при покачивании оси. Обязательно установите новые уплотнительные кольца или сальники на оси перед их запрессовкой в корпус для исключения подсоса воздуха.

Притирка заслонок к стенкам камер абразивной пастой

Необходимость притирки возникает при видимых зазорах между кромками дроссельных заслонок и стенками смесительных камер или при наличии задиров на рабочих поверхностях. Процедура требует демонтажа верхнего корпуса карбюратора и аккуратного извлечения осей с заслонками.

Пасту ГОИ мелкой зернистости (№0 или №00) тонким слоем наносят на фаску заслонки и прилегающий участок камеры. Заслонку устанавливают на место, фиксируют ось и совершают несколько плавных вращательных движений (20-30°) для распределения абразива. Основной этап – возвратно-поворотные движения оси с умеренным усилием, имитирующие рабочий ход заслонки.

Ключевые этапы и контроль

Притирку ведут до появления сплошной матовой полосы контакта шириной 1-1.5 мм по всей окружности заслонки. Важно избегать перекоса оси и чрезмерного нажима! После обработки узель тщательно промывают:

- Очистителем карбюратора или бензином

- Продувают сжатым воздухом каналы оси и полости камеры

- Контролируют легкость хода и отсутствие заеданий