Схемы охлаждения двигателя - устройство и работа

Статья обновлена: 28.02.2026

Эффективное охлаждение – критический фактор для надежной работы любого двигателя внутреннего сгорания.

Без правильно функционирующей системы отвода тепла неизбежен перегрев, ведущий к деформациям деталей, повышенному износу и выходу силового агрегата из строя.

В статье детально рассматриваются основные схемы жидкостных и воздушных систем охлаждения, их конструктивные особенности и принципы циркуляции теплоносителя.

Понимание этих процессов необходимо для грамотной эксплуатации, диагностики и обслуживания двигателя.

Критичные температуры двигателя: точки перегрева

Двигатель достигает первой критической точки при нагреве охлаждающей жидкости до 105–110°C. В этом режиме начинается закипание антифриза в локальных зонах (рубашка охлаждения цилиндров, выпускных каналов), сопровождаемое парообразованием. Пар снижает эффективность теплоотвода, создает воздушные пробки и провоцирует кавитацию помпы.

При превышении порога 120–125°C возникает полномасштабное вскипание антифриза во всей системе. Температура головки блока цилиндров достигает 150–180°C, что вызывает деформацию ГБЦ, разрушение прокладки, потерю компрессии и утечку газов. Моторное масло теряет смазочные свойства, резко возрастает износ трущихся поверхностей.

Последствия перегрева и температурные маркеры

Критические состояния по компонентам:

- Поршневая группа: При 250–300°C происходит расплавление поршневых юбок, задиры на стенках цилиндров

- Клапанный механизм: Деформация клапанов и седел при 400–450°C

- Моторное масло: Коксование и потеря свойств при 150°C (синтетика) или 130°C (минеральное)

| Температурный порог | Последствие | Критичность |

|---|---|---|

| 105–110°C | Локальное закипание ОЖ, паровые пробки | Умеренная (обратимо при остановке) |

| 120–125°C | Деформация ГБЦ, прогар прокладки | Высокая (требует ремонта) |

| 150°C и выше | Разрушение поршней, заклинивание двигателя | Катастрофическая (капитальный ремонт) |

Термическая усталость металла проявляется после многократных циклов нагрева свыше 130°C – в блоке цилиндров и ГБЦ образуются микротрещины. Для дизельных двигателей критичен перегрев свыше 95°C из-за риска теплового удара – растрескивания стенок цилиндров при резком охлаждении.

Принцип отвода тепла через охлаждающую жидкость

Охлаждающая жидкость циркулирует по замкнутому контуру, проходя через рубашку охлаждения двигателя. При контакте с нагретыми поверхностями блока цилиндров, ГБЦ и поршневых каналов она поглощает избыточное тепло, предотвращая перегрев деталей силового агрегата.

Нагретый антифриз направляется в радиатор, где поток встречного воздуха или принудительный обдув вентилятором отводит тепловую энергию в атмосферу. Охлаждённая жидкость возвращается в водяную помпу для повторной подачи в двигатель, обеспечивая непрерывный теплообмен.

Ключевые аспекты процесса

- Теплопоглощение: Антифриз обладает высокой теплоёмкостью, эффективно аккумулируя энергию без закипания благодаря присадкам

- Принудительная циркуляция: Водяной насос создаёт давление для движения жидкости со скоростью 0.5-2 м/с

- Фазовый переход: В системах с расширительным бачком пар из зон локального перегрева конденсируется и возвращается в цикл

| Параметр | Значение | Влияние на теплоотвод |

|---|---|---|

| Рабочая температура | 85-105°C | Оптимизирует вязкость и теплопередачу |

| Состав смеси | 50% вода + 50% антифриз | Баланс теплоёмкости воды и антикоррозийных свойств |

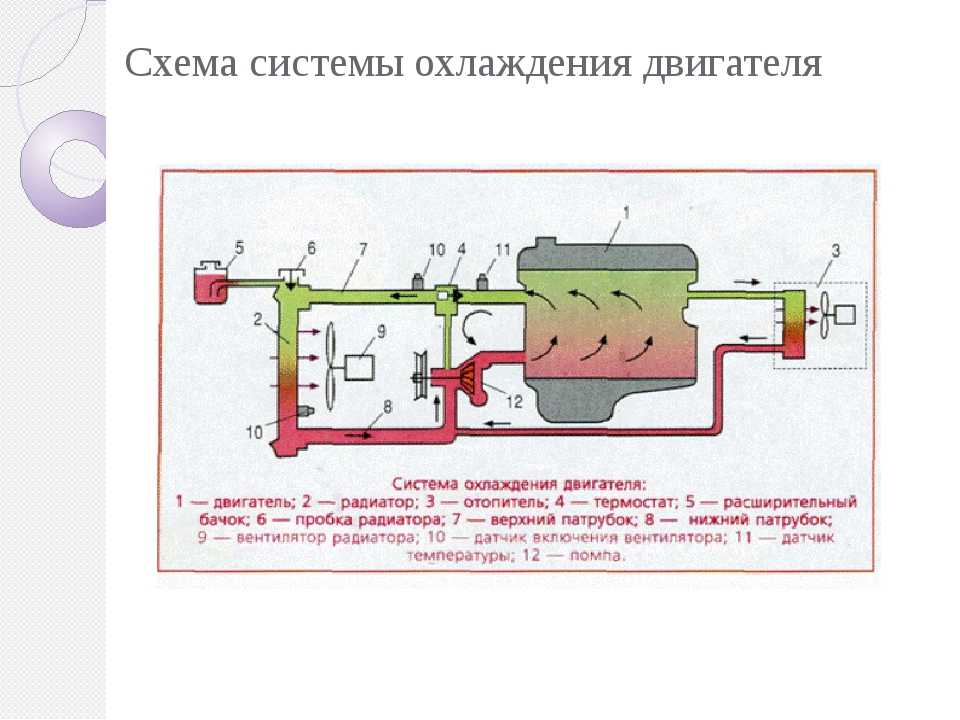

Конструкция жидкостной системы: замкнутый контур

Замкнутый контур жидкостного охлаждения образует непрерывный путь циркуляции антифриза между двигателем и теплообменными устройствами. Основу системы составляют герметичные каналы: "рубашка охлаждения" в блоке и головке цилиндров, а также сеть соединительных патрубков. Принудительное движение жидкости обеспечивается центробежным насосом, синхронизированным с работой двигателя.

Тепловой режим регулируется термостатом, перенаправляющим поток в зависимости от температуры. При холодном пуске антифриз циркулирует по малому кругу (минуя радиатор) для быстрого прогрева. При достижении рабочей температуры (обычно 85–95°C) термостат открывает доступ к основному контуру охлаждения.

Ключевые компоненты и их функции

- Водяной насос - создаёт давление для принудительной циркуляции антифриза по системе.

- Радиатор - отводит тепло в атмосферу через соты с развитой поверхностью теплообмена.

- Термостат - автоматический клапан, регулирующий направление потока по малому или большому кругу.

- Расширительный бачок - компенсирует изменение объёма жидкости при нагреве/охлаждении и удаляет воздушные пробки.

- Вентилятор - усиливает воздушный поток через радиатор при низкой скорости движения или высокой нагрузке.

- Рубашка охлаждения - сеть каналов в блоке и ГБЦ, окружающих гильзы цилиндров и камеры сгорания.

Принцип работы основан на последовательном поглощении и отводе тепла. Нагретый в рубашке двигателя антифриз поступает в верхний бачок радиатора. Протекая через соты, он охлаждается встречным воздухом и вентилятором. Охлаждённая жидкость возвращается насосом через нижний патрубок обратно в двигатель, завершая цикл.

Герметичность контура поддерживается клапаном в крышке расширительного бачка, регулирующим давление (обычно 1.1–1.5 атм). Это повышает температуру кипения антифриза и предотвращает кавитацию насоса. Уровень жидкости контролируется через прозрачные стенки бачка между метками "MIN" и "MAX".

Воздушное охлаждение: устройство и сферы применения

Конструктивно система включает оребрённый блок цилиндров и головку, изготовленные из теплопроводных сплавов (чаще алюминиевых). Терморасчётные рёбра многократно увеличивают площадь теплоотдающей поверхности. Дополнительными элементами являются дефлекторы, направляющие воздушные потоки, вентилятор с кожухом для принудительного обдува, термодатчики и регуляторы интенсивности охлаждения.

Принцип работы основан на конвективном теплообмене: воздух, проходящий через рёбра двигателя, отводит тепло от нагретых деталей. В движущейся технике используется набегающий поток (эффект скорости), в стационарных установках – принудительный обдув вентилятором. Терморегуляция осуществляется автоматически изменением частоты вращения вентилятора или угла поворота заслонок, регулирующих воздушный поток.

Сферы применения

Системы востребованы там, где критична простота конструкции и устойчивость к внешним условиям:

- Мототехника: скутеры, мотоциклы, мопеды, квадроциклы

- Спецтехника: бензопилы, мотоблоки, генераторы, компрессоры

- Авиация: поршневые авиадвигатели лёгких самолётов

- Промышленность: дизель-генераторы малой мощности, насосные установки

- Исторические авто: классические модели (например, Volkswagen Beetle, Porsche 911 ранних серий)

Основные компоненты жидкостной системы: краткий обзор

Жидкостная система охлаждения двигателя состоит из взаимосвязанных компонентов, обеспечивающих циркуляцию теплоносителя для отвода избыточного тепла от силового агрегата.

Ключевыми элементами данной системы являются следующие узлы, каждый из которых выполняет строго определённую функцию в процессе терморегуляции.

Состав системы охлаждения

- Водяная рубашка двигателя – сеть каналов в блоке цилиндров и ГБЦ, где происходит нагрев охлаждающей жидкости.

- Помпа (водяной насос) – обеспечивает принудительную циркуляцию антифриза по контуру системы.

- Радиатор – теплообменник, передающий тепло от жидкости потоку набегающего воздуха через соты.

- Термостат – клапан с температурным датчиком, регулирующий поток жидкости между малым и большим контуром.

- Расширительный бачок – компенсирует изменение объёма жидкости при нагреве/охлаждении.

- Вентилятор радиатора – создаёт дополнительный воздушный поток при недостаточном обдуве.

- Трубопроводы и патрубки – соединяют компоненты в единый замкнутый контур.

Дополнительно в систему интегрированы датчики температуры и управляющая электроника, обеспечивающая оптимальный тепловой режим работы двигателя.

Радиатор: типы сот и материалы изготовления

Сердечник радиатора состоит из множества тонких трубок и охлаждающих пластин (сот), формирующих большую площадь теплообмена. Через трубки циркулирует антифриз, а соты интенсивно обдуваются встречным воздухом, обеспечивая отвод тепла в атмосферу.

Эффективность теплоотдачи напрямую зависит от конструкции сот и свойств материалов, которые должны сочетать высокую теплопроводность, коррозионную стойкость и механическую прочность для работы в условиях вибраций и перепадов температур.

Типы сотовых структур

- Пластинчато-трубчатые: Плоские или волнистые металлические ленты нанизаны на ряд охлаждающих трубок. Наиболее распространённый тип благодаря простоте производства.

- Ленточные (серпантинные): Цельная металлическая лента сложной зигзагообразной формы спаяна с трубками. Обеспечивает повышенную прочность и плотность рёбер.

- Сотовые (паяные): Алюминиевые трубки и рёбра соединены методом пайки в вакууме. Характеризуются максимальной компактностью и теплоотдачей при меньшем весе.

Материалы изготовления

| Материал | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Латунь + медь | Высокая теплопроводность, ремонтопригодность | Большой вес, подверженность коррозии, высокая стоимость | Грузовой транспорт, спецтехника |

| Алюминий | Малый вес, коррозионная стойкость, дешевизна | Чувствительность к механическим повреждениям | Подавляющее большинство легковых авто |

| Пластик (бачки) + алюминий (сердечник) | Оптимальное соотношение цены, веса и срока службы | Неремонтопригодность при повреждении бачков | Современные легковые и коммерческие авто |

Современные алюминиевые радиаторы с ленточными или паяными сотами обеспечивают до 40% лучшее охлаждение при снижении массы на 30-50% по сравнению с медно-латунными аналогами. Для защиты от электрохимической коррозии в системах применяются специальные ингибиторы в составе антифризов.

Водяной насос: принцип работы центробежного типа

Водяной насос центробежного типа служит для обеспечения принудительной циркуляции охлаждающей жидкости по замкнутому контуру системы охлаждения двигателя. Он создаёт необходимое давление, преодолевающее гидравлическое сопротивление рубашки охлаждения блока цилиндров, головки блока и радиатора.

Основными компонентами насоса являются литой корпус с центральным всасывающим и периферийным напорным патрубками, вращающееся рабочее колесо (крыльчатка) с лопатками, установленное на валу. Вал опирается на подшипники и оснащён сальником для предотвращения утечки жидкости. Привод осуществляется ремнём от коленчатого вала двигателя.

Принцип действия

При вращении крыльчатки лопатки захватывают жидкость, поступающую через центральный патрубок. Под действием центробежной силы охлаждающая жидкость отбрасывается от центра крыльчатки к её периферии. Это создаёт:

- Разрежение в центре – обеспечивает постоянный приток новой жидкости из нижнего бака радиатора через всасывающий патрубок.

- Повышенное давление на периферии – выталкивает жидкость с высокой скоростью через напорный патрубок в рубашку охлаждения двигателя.

Эффективность работы напрямую зависит от скорости вращения вала насоса: чем выше обороты двигателя, тем интенсивнее циркуляция. Конструкция центробежного насоса обеспечивает плавную подачу без пульсаций и высокую производительность при компактных размерах.

Термостат: клапанная система регулировки контуров

Термостат выполняет критическую функцию разделения системы охлаждения на два контура: малый (внутренний) и большой (основной). Его клапанный механизм физически перераспределяет поток охлаждающей жидкости в зависимости от текущей температуры двигателя, обеспечивая оптимальный тепловой режим.

Принцип работы основан на термочувствительном элементе, заполненном специальным воском. При нагреве воск расширяется, механически воздействуя на шток клапана. Это расширение преодолевает усилие возвратной пружины, изменяя положение основного клапана и перенаправляя потоки ОЖ между контурами.

Ключевые компоненты и их функции

- Термочувствительный элемент: Содержит твердый воск с высоким коэффициентом расширения. Реагирует на температуру ОЖ.

- Основной клапан: Регулирует доступ жидкости в большой контур (радиатор).

- Перепускной клапан/тарелка: Контролирует циркуляцию по малому контуру (рубашка двигателя, печка).

- Возвратная пружина: Обеспечивает закрытие основного клапана при остывании двигателя.

| Состояние двигателя | Положение клапанов | Активный контур |

|---|---|---|

| Холодный запуск (t < 80-95°C) | Основной клапан закрыт. Перепускной открыт. | Малый круг: ОЖ циркулирует только через рубашку двигателя и радиатор печки. Ускоряет прогрев. |

| Прогретый (t > 80-95°C) | Основной клапан открыт. Перепускной закрыт/приоткрыт. | Большой круг: ОЖ проходит через радиатор для интенсивного охлаждения. Малый круг частично или полностью перекрыт. |

Калибровка температуры срабатывания термостата (обычно 80-95°C) определяет момент переключения контуров. Современные термостаты часто имеют двухступенчатую конструкцию или интегрированный подогрев для более точного управления под контролем ЭБУ двигателя, что улучшает эффективность охлаждения и снижает расход топлива.

Расширительный бачок: компенсация давления

При нагреве охлаждающей жидкости в двигателе происходит её тепловое расширение, что создает избыточное давление в замкнутой системе. Расширительный бачок принимает излишки жидкости, вытесняемые из основного контура, предотвращая критический рост давления. Это позволяет сохранить целостность патрубков, радиатора и других компонентов системы охлаждения.

При остывании двигателя объем жидкости уменьшается, создавая разрежение. Вакуумный клапан в крышке бачка открывается, впуская воздух из атмосферы для выравнивания давления. Одновременно жидкость из бачка возвращается в основной контур через соединительный шланцер, компенсируя усадку и предотвращая образование воздушных пробок.

Принцип работы клапанов крышки

| Тип клапана | Условие срабатывания | Функция |

|---|---|---|

| Предохранительный | Превышение рабочего давления (0.7-1.1 бар) | Стравливает избыток пара/газа в атмосферу |

| Вакуумный | Падение давления ниже атмосферного | Впускает воздух для компенсации разрежения |

Двойное действие клапанов поддерживает давление в оптимальном диапазоне. Повышенное давление увеличивает температуру кипения антифриза (до 120°C при 1.0 бар), улучшая теплоотвод. Разрежение при остывании не должно превышать 0.03-0.1 бар во избежание деформации тонкостенных элементов.

Трубопроводы и шланги: требования к термостойкости

Трубопроводы и шланги в системах охлаждения двигателя постоянно подвергаются воздействию высоких температур циркулирующего антифриза, который может нагреваться до +120°C в пиковых режимах работы ДВС. При этом они должны сохранять герметичность и геометрическую стабильность как при постоянной эксплуатационной температуре (+80...+110°C), так и во время кратковременных тепловых ударов.

Ключевым требованием является устойчивость к термическому старению: материалы не должны растрескиваться, терять эластичность или увеличивать газопроницаемость под длительным воздействием тепла. Особое внимание уделяется местам соединений с термонагруженными элементами (головка блока, термостат, патрубки турбокомпрессора), где локальный нагрев может достигать +150°C.

Критерии выбора материалов

- Синтетический каучук EPDM: базовый материал для патрубков, выдерживает до +150°C с сохранением гибкости.

- Силиконовые композиции: применяются в зонах экстремального нагрева (турбированные двигатели), рабочая стойкость до +180°C.

- Многослойная армировка: полиэфирные нити или кевларовые оплётки внутри стенок предотвращают раздувание под давлением 1.5-2 бар.

| Параметр | Норматив | Последствия нарушения |

|---|---|---|

| Температурный диапазон | -40°C...+150°C | Растрескивание на морозе, размягчение при перегреве |

| Сопротивление давлению | мин. 3 атм (статическое) | Вздутие, разрывы магистралей |

| Стойкость к озону | ISO 7326 | Образование поверхностных трещин |

Важно: внутренний слой шлангов должен обладать химической инертностью к этиленгликолю и присадкам антифриза. Нарушение этого требования ведёт к набуханию резины, отслоению армирующего слоя и попаданию частиц материала в помпу и радиатор.

Контроль термостойкости осуществляется через испытания на ускоренное старение (выдержка при +150°C 72 часа) с последующей проверкой прочности на разрыв и остаточной деформации. Допустимое изменение характеристик после тестов – не более 40% от исходных значений.

Вентилятор радиатора: электрический vs механический привод

Механический привод вентилятора напрямую соединён с коленчатым валом двигателя через ременную передачу и вискомуфту. Скорость вращения вентилятора зависит от оборотов двигателя: чем выше обороты, тем интенсивнее обдув. Вискомуфта автоматически регулирует скорость вентилятора, блокируясь при нагреве и проскальзывая при охлаждении силового агрегата. Такая конструкция проста, но постоянно отбирает мощность у двигателя, снижая КПД.

Электрический привод использует отдельный электродвигатель, управляемый электронным блоком через температурный датчик. Вентилятор включается только при превышении заданного порога температуры охлаждающей жидкости (обычно 95–105°C) и отключается при её снижении. Современные системы могут плавно регулировать скорость вращения в диапазоне от 10% до 100% мощности в зависимости от тепловой нагрузки. Это исключает паразитные потери энергии и обеспечивает точное поддержание температурного режима.

Сравнительные характеристики

Ключевые отличия приводов вентилятора:

- Энергопотребление:

- Механический – постоянный отбор мощности (до 15 л.с.)

- Электрический – расход энергии только при работе

- Управление:

- Механический – зависимость от оборотов ДВС, инерционность вискомуфты

- Электрический – точное срабатывание по датчику, программируемые режимы

| Параметр | Механический привод | Электрический привод |

|---|---|---|

| Реакция на нагрев | Запаздывание 2–5 минут | Мгновенная (до 1 секунды) |

| Шумность | Высокая на оборотах | Только при включении |

| Ремонтопригодность | Замена ремня/вискомуфты | Диагностика цепи, замена датчика/мотора |

Эксплуатационные ограничения: вискомуфта критична к загрязнению и старению жидкости, теряет эффективность. Электропривод уязвим к коррозии контактов и перегрузкам при неисправной проводке. В гибридных автомобилях и машинах с системой «старт-стоп» применяется исключительно электрическая схема для работы при заглушённом двигателе.

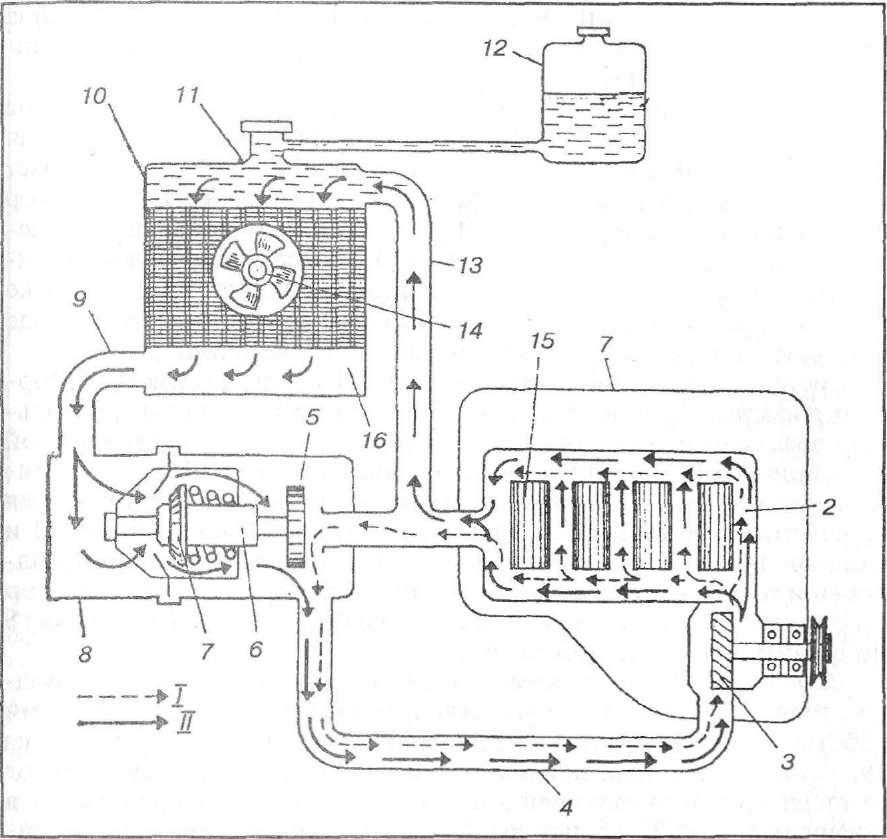

Схемы циркуляции жидкости: малый и большой контур

При запуске холодного двигателя активируется малый контур циркуляции охлаждающей жидкости. Насос прогоняет антифриз через рубашку охлаждения блока цилиндров, головку блока, термостат (в закрытом состоянии) и радиатор печки салона. Тепло от двигателя поглощается жидкостью, но не рассеивается в радиаторе системы охлаждения, что обеспечивает быстрый прогрев мотора и отопителя.

При достижении рабочей температуры (~80–95°C) термостат открывается, переключая циркуляцию на большой контур. Жидкость начинает поступать в основной радиатор, где поток воздуха (естественный или от вентилятора) отводит избыточное тепло. Одновременно антифриз продолжает циркулировать через рубашку охлаждения, помпу, радиатор печки и теплообменник дроссельного узла, поддерживая стабильный температурный режим.

Ключевые компоненты и принцип переключения

- Термостат – автоматический клапан с восковым элементом, регулирующий направление потока антифриза по температуре.

- Насос (помпа) – создает принудительную циркуляцию жидкости в обоих контурах.

- Датчик температуры – передает данные на панель приборов и ЭБУ для управления вентилятором.

| Контур | Тракт циркуляции | Назначение |

|---|---|---|

| Малый | Двигатель → Помпа → Печка салона → Термостат (закрыт) → Двигатель | Быстрый прогрев двигателя и салона |

| Большой | Двигатель → Помпа → Радиатор → Термостат (открыт) → Печка → Двигатель | Охлаждение двигателя с отводом тепла через радиатор |

Активация термостата: температурный диапазон срабатывания

Термостат срабатывает при достижении охлаждающей жидкостью определенной температуры, открывая основной клапан и запуская большой контур охлаждения. До этого момента жидкость циркулирует только по малому кругу (рубашка двигателя, радиатор печки), ускоряя прогрев мотора. Переключение контуров происходит за счет физического расширения термочувствительного элемента внутри корпуса термостата.

Температурный диапазон срабатывания определяется конструкцией термоэлемента и строго задан производителем двигателя. Типовые параметры для разных типов ДВС:

- Бензиновые моторы: 82–95°C

- Дизельные двигатели: 75–90°C

- Высокофорсированные турбодвигатели: 95–110°C

| Состояние термостата | Температура срабатывания (°C) | Положение клапана |

|---|---|---|

| Полностью закрыт | Ниже нижней границы диапазона | Жидкость движется по малому кругу |

| Начало открытия | Нижний порог диапазона (пример: 85°C) | Частичная подача в радиатор |

| Полностью открыт | Верхний порог диапазона (пример: 95°C) | Полное включение большого контура |

Важно: Полное открытие происходит с небольшим запаздыванием (обычно +7–10°C относительно начальной точки срабатывания). Этот гистерезис предотвращает "дребезжание" клапана при колебаниях температуры. Точные значения всегда указаны на корпусе термостата или в технической документации ТС.

Отклонение от заданного диапазона (раннее/позднее открытие) приводит к перегреву или недогреву двигателя. Проверяется диагностическим сканированием температуры ОЖ и механическим тестом термостата в нагреваемой емкости с контролем начала открытия.

Работа помпы: создание давления в системе

Водяной насос (помпа) выполняет ключевую функцию принудительной циркуляции охлаждающей жидкости в замкнутом контуре системы. Его крыльчатка, жестко закрепленная на валу, вращается с частотой коленчатого вала двигателя через ременную передачу. При вращении лопасти крыльчатки захватывают жидкость, поступающую из нижнего бачка радиатора или рубашки охлаждения блока цилиндров, и отбрасывают её центробежной силой к периферии корпуса.

Возникающая центробежная сила преобразуется в кинетическую энергию потока, создавая избыточное давление на выходном патрубке помпы. Это давление преодолевает гидравлическое сопротивление магистралей, термостата, радиатора и рубашек охлаждения, обеспечивая непрерывное движение жидкости. Величина давления (обычно 1.0-1.5 бар для бензиновых ДВС) строго сбалансирована с характеристиками клапана в крышке расширительного бачка для предотвращения кавитации и закипания.

Ключевые аспекты создания давления

- Герметичность системы – обязательное условие для поддержания давления. Утечки через патрубки, прокладки или сальник помпы снижают эффективность циркуляции.

- Синхронизация с оборотами двигателя – производительность помпы растет пропорционально оборотам, адаптируя давление к тепловой нагрузке.

- Конструкция крыльчатки – форма и угол лопастей (радиальные, криволинейные) определяют КПД преобразования механической энергии в давление потока.

| Параметр | Влияние на давление |

| Диаметр крыльчатки | Увеличение диаметра повышает производительность и напор |

| Частота вращения | Давление растет квадратично от увеличения оборотов |

| Вязкость ОЖ | Избыточно густая жидкость создает повышенное сопротивление |

Неисправности помпы (разрушение крыльчатки, износ подшипника, течь сальника) приводят к критическому падению давления и нарушению циркуляции. Это вызывает локальный перегрев двигателя, кавитационную эрозию компонентов и риск заклинивания силового агрегата. Контроль целостности помпы и уровня ОЖ – обязательные элементы профилактики системы охлаждения.

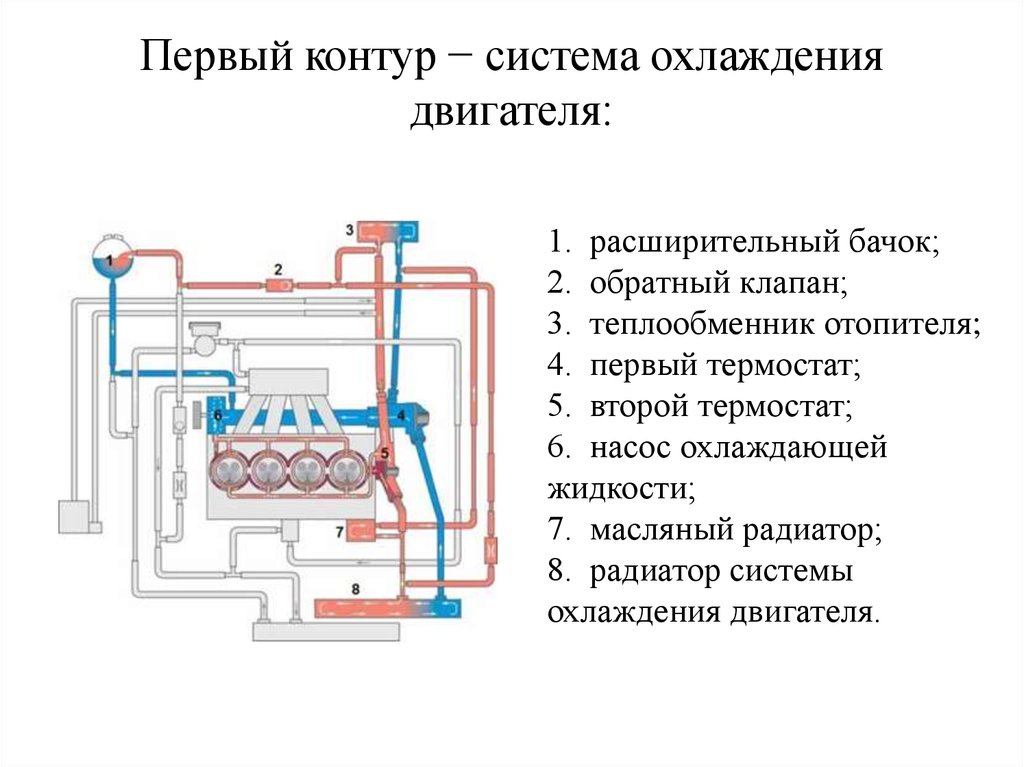

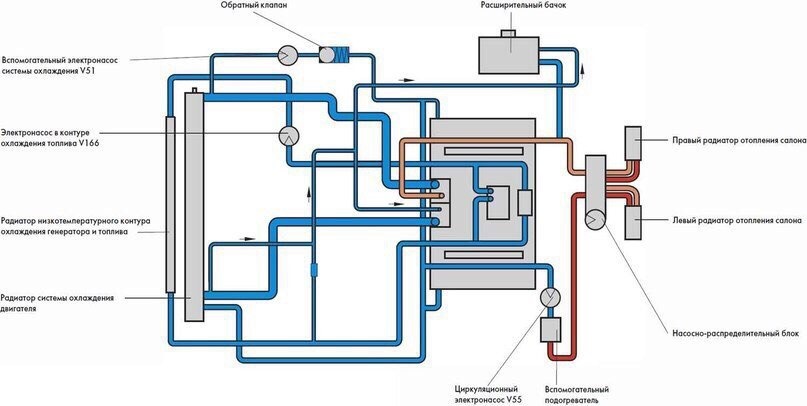

Функционирование двухконтурных систем охлаждения (на примере автомобилей)

Двухконтурные системы разделяют охлаждающую жидкость на два независимых контура: высокотемпературный (основной) и низкотемпературный. Первый обслуживает блок цилиндров, ГБЦ и турбокомпрессор, поддерживая оптимальную рабочую температуру ДВС (~90-110°C). Второй контур предназначен для охлаждения наддувочного воздуха (интеркулера), рециркуляции отработавших газов (EGR) и/или компонентов гибридных силовых установок, работая при пониженных температурах (50-70°C).

Разделение достигается за счет применения двух насосов, термостатических клапанов с электронным управлением и теплообменников. Электронный блок управления (ЭБУ) двигателя регулирует потоки жидкости на основе данных датчиков температуры, нагрузки и режима работы. Это предотвращает тепловой удар при охлаждении наддувочного воздуха, снижает детонацию и оптимизирует тепловой режим ДВС.

Реализация в автомобильных моделях

В современных авто применяются схемы с параллельным или последовательным подключением контуров. Примеры:

- Volkswagen EA888 Gen.3/Gen.4 (Golf R, Audi S3): Низкотемпературный контур обслуживает интеркулер и блок EGR, используя отдельный насос и радиатор. Переключение между контурами управляется двухступенчатым термостатом.

- BMW B58 (серии 3/5, X5): Дополнительный электрический насос создает независимый поток для охлаждения турбины и интеркулера. Теплообменник интегрирован во впускной коллектор, что сокращает время прогрева ДВС.

- Mercedes-Benz M256 (S-Class, GLE): Низкотемпературный контур охлаждает 48-вольтовую систему ISG (стартер-генератор) и компрессор кондиционера. ЭБУ активирует контур только при экстремальных нагрузках.

Ключевые компоненты системы:

| Компонент | Назначение |

| Электрический насос НТ-контура | Принудительная циркуляция жидкости независимо от оборотов ДВС |

| Байпасный клапан | Перенаправление потока мимо радиатора при прогреве |

| Пластинчатый теплообменник | Теплоотвод от наддувочного воздуха к ОЖ |

| Электротермостат | Точное регулирование температуры в каждом контуре |

Такая архитектура обеспечивает до 15% прироста эффективности охлаждения наддувочного воздуха, снижает выбросы NOx на 20% за счет стабильной работы EGR и сокращает расход топлива в режимах частичной нагрузки. Основной технический вызов – сложность диагностики неисправностей и повышенные требования к герметичности контуров.

Роль охлаждающей жидкости: антифризы и тосолы

Охлаждающая жидкость (ОЖ) является ключевым рабочим телом системы, обеспечивающим эффективный отвод избыточного тепла от двигателя к радиатору. Ее основная задача – предотвращение перегрева силового агрегата, который может привести к катастрофическим последствиям, таким как деформация деталей, заклинивание поршней и выходу двигателя из строя. Без качественной ОЖ стабильная работа двигателя невозможна.

В отличие от воды, современные охлаждающие жидкости представляют собой сложные химические составы на основе гликолей (чаще всего этиленгликоля или пропиленгликоля) с комплексом специальных присадок. Они обладают рядом критически важных свойств: значительно пониженной температурой замерзания (антифриз), повышенной температурой кипения, антикоррозионными, противопенными и смазывающими характеристиками. Эти свойства защищают систему охлаждения от разрушения как при экстремально низких, так и при высоких температурах.

Ключевые функции и свойства охлаждающих жидкостей

Помимо основной функции теплообмена, ОЖ выполняют несколько жизненно важных ролей:

- Защита от замерзания: Предотвращают превращение жидкости в лед при отрицательных температурах, избегая разрыва рубашки охлаждения двигателя, радиатора и патрубков.

- Защита от коррозии: Ингибиторы в составе ОЖ образуют защитный слой на внутренних металлических поверхностях системы (сталь, чугун, алюминий, медь, припои), предотвращая окисление и разрушение.

- Защита от кавитации: Специальные присадки минимизируют разрушительное воздействие кавитационных пузырьков, возникающих при работе водяного насоса (помпы), на стенки гильз цилиндров и крыльчатку самой помпы.

- Повышение температуры кипения: Рабочая температура кипения ОЖ (обычно 105-130°C при давлении в системе) значительно выше, чем у воды (100°C), что снижает риск закипания при повышенных нагрузках.

- Предотвращение образования накипи и отложений: Состав ОЖ препятствует выпадению солей жесткости и продуктов разложения, которые могут засорить тонкие каналы радиатора и рубашки охлаждения, ухудшая теплоотдачу.

- Смазка помпы: Обеспечивают смазку подшипника и уплотнения водяного насоса, продлевая его ресурс.

Антифризы и Тосолы: классификация и различия

Термины "антифриз" и "Тосол" часто используются, но обозначают разные понятия:

- Антифриз (Antifreeze): Общее международное название для охлаждающих жидкостей, не замерзающих при низких температурах. Основой служит моноэтиленгликоль (МЭГ) или монопропиленгликоль (МПГ). Ключевое отличие между различными типами антифризов заключается в пакете присадок, определяющем их защитные свойства и срок службы. Основные классы по спецификации VW G (распространенная классификация):

Класс Основа присадок Цвет (ориентир) Особенности / Применение G11 Силикаты, фосфаты/бораты Синий, Зеленый, Бирюзовый Неорганические присадки. Образуют защитную силикатную пленку. Меньший срок службы (2-3 года). Для старых систем. G12, G12+ Карбоксилаты (OAT) Красный, Оранжевый, Розовый Органические кислоты. Защищают только очаги коррозии. Длительный срок службы (5 лет и более). Современные алюминиевые двигатели. G12++, G13 Гибридные (Lobrid) Фиолетовый, Сиреневый Комбинация карбоксилатов и небольшого кол-ва минеральных ингибиторов. Максимальный срок службы и защита. Современные двигатели. - Тосол: Это исторически сложившееся торговое название конкретного типа антифриза, разработанного в СССР для первых Жигулей. Первоначально "ТОСОЛ" был аббревиатурой от "Технология Органического Синтеза" + окончание "ОЛ", характерное для спиртов. По составу присадок классический Тосол (обычно синего цвета) соответствует классу G11 (силикатный). Сегодня "Тосолом" часто (и не всегда корректно) называют любую недорогую ОЖ отечественного производства, обычно силикатного типа.

Концентрация гликоля в ОЖ напрямую определяет ее температуру замерзания. Чистый этиленгликоль замерзает при -13°C, но его водный раствор (обычно 40-60%) обеспечивает защиту до -25°C..-40°C и ниже (например, 65% раствор замерзает при -65°C). Готовые к применению ОЖ уже разбавлены, концентраты (Antifreeze Concentrate) требуют смешивания с дистиллированной водой в указанных производителем пропорциях.

Важно: Смешивание разных типов антифризов (особенно G11/G12) или использование некачественной/неподходящей ОЖ, воды вместо антифриза или недистиллированной воды крайне не рекомендуется. Это может привести к выпадению осадка, засорению системы, вспениванию, нейтрализации присадок и быстрому развитию коррозии. Следует использовать жидкость, рекомендованную производителем автомобиля, и своевременно производить ее замену в соответствии с регламентом ТО.

Принудительная вентиляция: датчики включения

Основным элементом управления принудительной вентиляцией является термовыключатель (термореле), установленный непосредственно в радиаторе или рубашке охлаждения двигателя. При достижении критической температуры теплоносителя (обычно 85–105°C) его биметаллическая пластина или восковый элемент замыкает электрическую цепь, подавая питание на реле вентилятора.

В современных системах функцию контроля часто выполняет электронный датчик температуры охлаждающей жидкости (ДТОЖ), передающий данные в блок управления двигателем (ЭБУ). Анализируя показания вместе с другими параметрами (скорость авто, нагрузка), ЭБУ точно регулирует момент включения/отключения и скорость вращения вентилятора через реле.

Ключевые типы датчиков и логика работы

- Термовыключатель (односкоростные системы):

Физическое замыкание контактов при заданной температуре. Автономен, не требует подключения к ЭБУ. - Датчик температуры ОЖ (двухскоростные/плавные системы):

Изменяет сопротивление пропорционально температуре. ЭБУ активирует вентилятор по алгоритму, учитывающему:- Порог включения (низкая/высокая скорость)

- Инерцию нагрева после остановки двигателя

- Сигнал кондиционера (принудительный запуск)

- Дополнительные триггеры:

Датчик давления хладагента кондиционера (включение при работе А/С) или аварийный датчик перегрева (дублирующая активация).

| Тип датчика | Принцип активации | Особенности |

|---|---|---|

| Биметаллический термовыключатель | Механическое замыкание контактов | Простота, надежность, фиксированный порог срабатывания |

| Восковой термоэлемент | Расширение наполнителя при нагреве | Плавное срабатывание, устойчивость к вибрациям |

| Терморезистор (ДТОЖ) | Изменение сопротивления (NTC/PTC) | Программируемые пороги, интеграция с диагностикой OBD |

Важно: При выходе из строя датчика или реле вентилятор может активироваться постоянно, не включаться вообще либо работать только на одной скорости, что приводит к перегреву или неоптимальному температурному режиму двигателя.

Аварийный перегрев: причины и индикаторы

Аварийный перегрев двигателя возникает при критическом превышении рабочей температуры охлаждающей жидкости, вызывая необратимые повреждения: деформацию ГБЦ, прогар прокладки, заклинивание поршней, разрушение подшипников. Это состояние требует немедленной остановки мотора для предотвращения катастрофического отказа.

Перегрев развивается при нарушении баланса между тепловыделением двигателя и эффективностью отвода тепла системой охлаждения. Контроль индикаторов позволяет своевременно выявить проблему до наступления необратимых последствий для силового агрегата.

Основные причины аварийного перегрева:

- Утечки охлаждающей жидкости (трещины радиатора, патрубков, износ уплотнений помпы)

- Неисправность термостата (заклинивание в закрытом положении)

- Отказ водяного насоса (разрушение крыльчатки, подшипника)

- Загрязнение радиатора (насекомые, пух, грязь) или внутренние отложения

- Неработоспособность вентилятора (обрыв приводного ремня, поломка электродвигателя, датчика)

- Кавитация или воздушные пробки в системе

- Экстремальные нагрузки при буксировке или движении в гору

Ключевые индикаторы перегрева

| Индикатор | Характерные признаки |

|---|---|

| Приборная панель | Стрелка температуры в красной зоне, сигнальная лампа "CHECK ENGINE" или "ТЕМПЕРАТУРА" |

| Пар из-под капота | Белый пар при разрыве патрубков или кипении антифриза |

| Запах | Резкий сладковатый запах испаряющегося антифриза, горелого масла |

| Падение мощности | Детонация, потеря тяги, "троение" двигателя |

| Звуковые сигналы | Шум кипящей жидкости в расширительном бачке, стуки (при деформации деталей) |

Воздушные пробки: обнаружение и удаление

Воздушные пробки образуются при скоплении газов в верхних точках контуров системы охлаждения. Основные причины: негерметичность соединений, нарушение процедуры замены ОЖ, дефекты прокладки ГБЦ или повреждение водяного насоса. Воздух препятствует циркуляции антифриза, снижая эффективность теплоотвода.

Характерные признаки пробки: локальный перегрев двигателя при холодных патрубках печки, булькающие звуки из радиатора, аномальные скачки температуры на приборной панели. Длительное наличие воздуха провоцирует кавитацию помпы и термические деформации ГБЦ.

Методы удаления воздуха

Стандартная процедура выполняется на холодном двигателе:

- Установите автомобиль на наклонную поверхность (передок выше задней части)

- Откройте расширительный бачок и крышку радиатора

- Запустите мотор и прогрейте до рабочей температуры

- Увеличьте обороты до 2000-2500 об/мин на 2-3 минуты

- Попеременно сжимайте верхние патрубки для вытеснения пузырей

Для систем с специальными клапанами (Bleed Screw):

- Открутите винт на выходном патрубке термостата/радиаторе

- Доливайте ОЖ до появления струи без пузырей

- Затяните клапан при работающем двигателе

Эффективность проверяют: контролем равномерного прогрева всех участков системы и стабильной работой отопителя. При повторном образовании пробки требуется диагностика на микротрещины ГБЦ или течь воздуховсасывающих патрубков.

Диагностика неисправностей помпы и термостата

Помпа и термостат – ключевые элементы системы охлаждения, выход из строя которых вызывает перегрев двигателя или нарушение температурного режима. Неисправности проявляются характерными симптомами, требующими оперативной проверки для предотвращения серьезных повреждений силового агрегата.

Диагностика включает визуальный осмотр, контроль температурных показателей и механическую проверку компонентов. Точное определение причины неполадки позволяет избежать замены исправных узлов и сокращает время ремонта.

Методы выявления дефектов

Диагностика водяного насоса (помпы):

- Визуальные признаки:

- Подтеки антифриза под помпой или на шкиве

- Коррозия дренажного отверстия или корпуса

- Радиальный люфт вала при покачивании шкива рукой

- Акустические симптомы:

- Гул или скрежет при работе двигателя

- Усиление шума при увеличении оборотов

- Проверка циркуляции:

- Сжатие верхнего патрубка радиатора на прогретом моторе (отсутствие пульсации)

- Холодный нижний патрубок при рабочей температуре

Диагностика термостата:

| Симптом | Вероятная неисправность | Способ проверки |

|---|---|---|

| Двигатель долго прогревается | Заклинивание в открытом положении | Прогрев мотора с контролем температуры нижнего патрубка радиатора (быстро нагревается) |

| Перегрев на малых оборотах | Заклинивание в закрытом положении | Проверка разницы температур верхнего/нижнего патрубков радиатора (более 20°C) |

| Скачки температуры на приборке | Неполное открытие/залипание клапана | Тестирование в кипящей воде: измерение хода штока термометром |

Общие диагностические процедуры:

- Контроль уровня и состояния охлаждающей жидкости

- Проверка герметичности системы (тест давления)

- Анализ ошибок ЭБУ: коды P0128/P0217/P2181

- Мониторинг реальной температуры через диагностический сканер

Течь радиатора: методы ремонта и замены

Обнаружение течи радиатора требует немедленного реагирования, так как утечка охлаждающей жидкости ведет к перегреву двигателя и серьезным поломкам. Диагностика включает визуальный осмотр на предмет подтеков антифриза, следов ржавчины или белых разводов на ребрах радиатора, а также проверку давления в системе спецоборудованием для точного выявления места повреждения.

После локализации проблемы выбирают метод восстановления в зависимости от характера и расположения дефекта. Важно оценить масштаб повреждений: мелкие трещины или проколы часто ремонтопригодны, тогда как значительные разрушения сердцевины или коррозия патрубков обычно требуют полной замены узла.

Способы ремонта радиатора

Основные методы устранения течей включают:

- Холодная сварка/эпоксидный состав: Очищенный и обезжиренный участок вокруг повреждения обрабатывают двухкомпонентным герметиком. Применяется для небольших трещин на баках или стыках при условии отсутствия давления в зоне ремонта.

- Паяние (для медных/латунных моделей): Поверхность зачищают, облуживают, затем запаивают оловянным припоем с использованием паяльника или газовой горелки. Эффективно для трубок и баков классических радиаторов.

- Аргонодуговая сварка (для алюминиевых конструкций): Выполняется на СТО для герметизации трещин в алюминиевых баках. Требует профессионального оборудования и навыков.

- Химические герметики: Специальные присадки в охлаждающую жидкость ("жидкая заплатка"), временно блокирующие микротрещины. Подходят только для незначительных повреждений и как экстренная мера.

Процедура замены радиатора

При невозможности ремонта или нецелесообразности восстановления выполняют замену:

- Сливают антифриз через дренажную пробку в чистую емкость (пригодную для повторного использования).

- Отсоединяют верхний/нижний патрубки, шлани отопителя, провода датчиков температуры и вентиляторов.

- Демонтируют крепежные кронштейны и мешающие элементы (защитные кожухи, вентиляторы).

- Извлекают старый радиатор, очищают посадочное место от грязи.

- Устанавливают новый радиатор, подключают патрубки с затяжкой хомутов, монтируют датчики и вентиляторы.

- Заполняют систему свежей охлаждающей жидкостью, удаляют воздушные пробки (прогрев двигатель с открытым расширительным бачком).

Важно: После любого ремонта или замены обязательна проверка герметичности системы под давлением (до 1.5 атм) и контроль уровня антифриза в первые 100-200 км пробега.

Промывка системы охлаждения: технологии и растворы

Загрязнение системы охлаждения (накипь, ржавчина, продукты разложения антифриза, масляные плёнки) резко снижает эффективность теплоотвода. Это провоцирует хронический перегрев двигателя, локальные температурные перекосы в блоке цилиндров, деформацию ГБЦ и ускоренный износ трущихся пар.

Регулярная промывка устраняет отложения, восстанавливает проектную пропускную способность каналов и радиаторов, обеспечивает равномерное охлаждение. Пренебрежение процедурой ведёт к снижению мощности, повышенному расходу топлива, риску заклинивания двигателя и дорогостоящему ремонту.

Технологии промывки

Выбор метода зависит от степени загрязнения и конструкции системы:

- Механическая разборка: Демонтаж патрубков, термостата, радиатора. Ручная очистка каналов ёршиками, продувка сжатым воздухом. Применяется при сильных засорах или замене компонентов.

- Статическая химическая промывка: Заливка раствора в систему вместо антифриза. Двигатель не запускается 4-12 часов для реакции реагента с отложениями. Подходит для профилактики и слабых загрязнений.

- Динамическая химическая промывка: Циркуляция активного раствора при работающем двигателе (20-40 минут). Насос создаёт давление, ускоряя очистку. Эффективна против стойких отложений. Требует контроля температуры.

- Гидродинамическая промывка: Использование спецоборудования с компрессором. Раствор подаётся пульсирующей струёй под высоким давлением, физически выбивая грязь. Наиболее эффективна для радиаторов и забитых каналов.

Типы промывочных растворов

Составы подбираются исходя из характера отложений:

| Тип раствора | Действие | Применение | Ограничения |

|---|---|---|---|

| Кислотные (на основе ортофосфорной, лимонной кислоты) | Растворение минеральных отложений (накипь, соли жёсткости) | Системы с высокой жёсткостью воды в прошлом | Короткое время экспозиции. Агрессивны к алюминию и резине при передержке |

| Щелочные (каустическая сода, карбонаты) | Нейтрализация кислот, расщепление органики (масло, остатки присадок антифриза) | Загрязнения маслом, продуктами разложения ОЖ | Не удаляют накипь. Опасны для алюминиевых деталей |

| Двухкомпонентные ("Кислота + Щёлочь") | Последовательная обработка разными составами для комплексной очистки | Сильные комплексные загрязнения | Требует тщательной промежуточной промывки водой |

| Нейтральные (ПАВ-содержащие) | Мягкое диспергирование загрязнений без химической реакции | Профилактика, слабые загрязнения, современные алюминиевые системы | Низкая эффективность против застарелой накипи или ржавчины |

После любой химической промывки обязательна многократная промывка чистой водой до нейтральной реакции сливаемой жидкости. Финишная продувка сжатым воздухом удаляет остатки воды перед заливкой свежего антифриза.

Контроль температуры: приборы и датчики

Точный мониторинг температуры охлаждающей жидкости критичен для предотвращения перегрева двигателя и поддержания оптимального теплового режима работы. Система контроля включает механические указатели и электронные датчики, интегрированные в контур охлаждения.

Датчики температуры непрерывно измеряют параметры антифриза, преобразуя их в электрические сигналы для ЭБУ или аналоговых приборов. Полученные данные влияют на управление вентилятором, термостатом и топливно-воздушной смесью.

Ключевые компоненты системы контроля

- Термодатчик охлаждающей жидкости (ДТОЖ) – резистор с отрицательным температурным коэффициентом (NTC), меняющий сопротивление при нагреве/охлаждении

- Аналоговый указатель температуры – стрелочный прибор на базе биметаллической пластины или катушки

- Цифровой дисплей – выводит точные значения температуры из ЭБУ

- Сигнальная лампа перегрева – активируется при достижении критического порога

Принцип работы ДТОЖ

- Датчик погружен в поток охлаждающей жидкости

- При нагреве сопротивление датчика уменьшается

- ЭБУ вычисляет температуру по силе тока в цепи

- Данные передаются на приборную панель и системы управления

| Тип индикации | Преимущества | Недостатки |

|---|---|---|

| Аналоговая (стрелочная) | Наглядность изменений | Погрешность до 10% |

| Цифровая | Высокая точность | Задержка обновления данных |

| Сигнальная лампа | Яркое оповещение | Отсутствие градусной шкалы |

Калибровка датчиков выполняется под конкретный температурный диапазон двигателя. Неисправности ДТОЖ приводят к ложным показаниям, некорректной работе вентилятора и повышенному расходу топлива.

Модернизация системы: тюнинг-компоненты

Тюнинг системы охлаждения двигателя направлен на повышение эффективности теплоотвода при экстремальных нагрузках: спортивной езде, чип-тюнинге или эксплуатации в жарком климате. Стандартные компоненты часто не справляются с возросшим тепловыделением, что ведет к перегреву и снижению ресурса ДВС.

Ключевая цель модернизации – снижение рабочей температуры на 10-15°C относительно штатных значений при сохранении стабильности терморежима. Это достигается заменой базовых элементов на специализированные решения с улучшенными характеристиками теплообмена и пропускной способности.

Основные тюнинг-компоненты

- Радиаторы увеличенной толщины – изготавливаются из алюминия с высокоплотным оребрением, площадь теплообмена на 20-30% больше штатных.

- Производительные помпы – усиленные крыльчатки повышают скорость циркуляции антифриза на 15-25%.

- Электрические вентиляторы – многолопастные модели с датчиками регулировки, обеспечивающие воздушный поток до 3000 м³/ч.

- Термостаты пониженного открытия – активируют большой контур охлаждения при 75-82°C вместо стандартных 85-90°C.

Дополнительные решения: установка масляного радиатора, замена трубок на силиконовые (устойчивы к давлению до 3 бар), применение охлаждающих жидкостей с повышенной теплоемкостью. Для контроля эффективности обязательна интеграция расширенной телеметрии: датчики температуры головки блока, выхода антифриза из ГБЦ и давления в системе.

| Компонент | Параметр улучшения | Эффект |

|---|---|---|

| Алюминиевый радиатор | Теплоотвод +25-30% | Стабилизация температуры на высоких оборотах |

| Скоростная помпа | Прогон антифриза +20% | Снижение локального кипения в рубашке охлаждения |

| Вентилятор 3000 м³/ч | Воздушный поток +40% | Устранение просадок охлаждения в пробках |

Список источников

Представленные материалы содержат детальное описание конструкций и принципов функционирования жидкостных и воздушных систем охлаждения ДВС. В них рассмотрены основные компоненты: радиаторы, термостаты, помпы, вентиляторы и управляющая электроника.

Источники включают техническую документацию производителей, учебные пособия для автоспециалистов и инженерные исследования. Данные работы отражают современные подходы к проектированию и диагностике систем терморегуляции силовых агрегатов.

- Учебник "Конструкция автотракторных двигателей" под ред. И.В. Аристова

- Техническое руководство "Системы охлаждения Cummins ISX" (сервисная документация)

- Монография А.П. Пехальского "Теплообмен в поршневых двигателях"

- Сборник статей "Современные автомобильные технологии" (раздел "Термодинамические системы")

- ГОСТ Р 41.103-99 "Единообразные предписания, касающиеся сертификации двигателей по уровню нагрева"

- Патент RU 2657024 "Способ регулирования температуры охлаждающей жидкости"

- Производственные нормативы "Техническое обслуживание систем охлаждения Volvo Trucks"