Шкивы для электродвигателей - разновидности, материалы и выбор

Статья обновлена: 28.02.2026

Шкивы служат ключевым элементом передачи вращательного движения от вала электродвигателя к исполнительным механизмам через ременную передачу.

Правильный выбор шкива напрямую влияет на эффективность работы оборудования, долговечность ремней, точность передаточного отношения и общую надежность системы.

В статье рассмотрены распространенные типы шкивов, материалы их изготовления, ключевые технические параметры и практические рекомендации для грамотного подбора компонента под конкретные задачи.

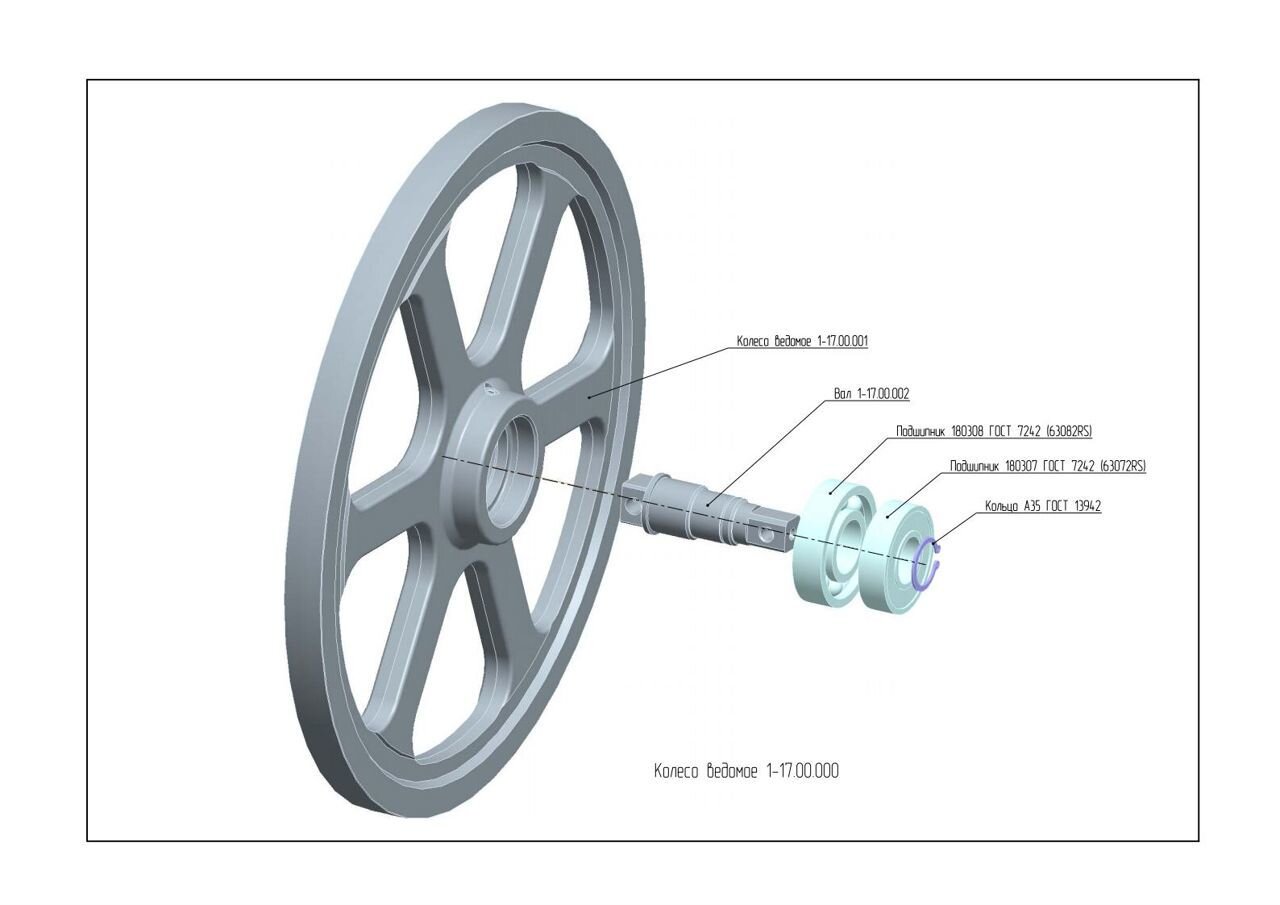

Конструктивные элементы стандартного шкива

Стандартный шкив для электродвигателя представляет собой относительно простую, но тщательно спроектированную деталь. Его конструкция обеспечивает надежную передачу крутящего момента и долговечность работы в составе приводного механизма.

Основные элементы шкива определяют его функциональность и совместимость с ремнем и валом двигателя. Понимание этих элементов критически важно для корректного выбора и эксплуатации.

Ключевые конструктивные части

Основу конструкции стандартного шкива составляют следующие элементы:

- Ступица: Центральная часть шкива, предназначенная для его установки на вал электродвигателя или другого ведомого/ведущего вала. Ступица имеет посадочное отверстие, диаметр которого точно соответствует диаметру вала (часто со шпоночным пазом или без).

- Обод (Диск): Наружная часть шкива, на которой выполнены канавки (ручьи) для размещения ремня. Форма и размеры обода определяют тип и количество ремней, которые шкив может использовать.

- Ременные канавки (Ручьи): Профилированные желоба на ободе шкива. Их геометрия строго соответствует профилю используемого ремня (например, клинового типа A, B, C, Z, профиля ПК, ПЛ для поликлиновых ремней). Основные параметры канавки:

- Профиль (угол наклона стенок)

- Расчетный диаметр (диаметр на уровне нейтральной линии ремня)

- Ширина и глубина

- Количество канавок (определяет количество ремней в передаче)

- Спицы или Диск: Элемент, соединяющий ступицу с ободом. Может быть выполнен в виде:

- Сплошного диска: Обеспечивает наибольшую жесткость, используется для широких или высокомоментных шкивов.

- Спиц: Уменьшает массу шкива (важно для высокооборотных двигателей), улучшает охлаждение.

Дополнительные элементы могут включать:

- Шпоночный паз: Выполняется в посадочном отверстии ступицы для установки шпонки, предотвращающей проворачивание шкива на валу.

- Стяжной винт (винты): Устанавливается в ступицу для фиксации шкива на валу (часто используется совместно со шпонкой или вместо нее на гладких валах).

- Буртики: Утолщения по краям обода, предотвращающие соскальзывание ремня со шкива.

- Отверстия для демонтажа: Резьбовые отверстия в ступице для вворачивания отжимных винтов при снятии шкива с вала.

- Насечки/Накатка: На поверхности канавок для улучшения сцепления с ремнем (особенно в условиях загрязнения или масляных пятен).

- Балансировочные отверстия/насечки: Используются для динамической балансировки шкива на высоких скоростях вращения.

Материалы изготовления: Выбор материала напрямую влияет на прочность, массу, стоимость и область применения шкива.

| Материал | Характеристики | Типичное применение |

|---|---|---|

| Чугун (СЧ20, СЧ25) | Высокая прочность, износостойкость, хорошее демпфирование вибраций, невысокая стоимость. Тяжелый, подвержен коррозии. | Наиболее распространен. Шкивы средних и больших размеров, для мощных двигателей, в условиях ударных нагрузок. |

| Сталь (Ст3, Ст45, легированные стали) | Очень высокая прочность и износостойкость. Может быть термообработана. Тяжелая, дороже чугуна, требует защиты от коррозии. | Высокоскоростные передачи, шкивы под очень высокие нагрузки, специализированные применения. Часто штампованные. |

| Алюминиевые сплавы (АК12, АК9ч и др.) | Малый вес, хорошая коррозионная стойкость, удовлетворительная прочность. Меньшая износостойкость по сравнению с чугуном/сталью, дороже чугуна. | Высокооборотные двигатели (для снижения инерции), ручной инструмент, легкие механизмы, где важен вес. Часто литые. |

| Пластмассы (Полиамид - PA, Полиуретан - PU) | Очень легкие, бесшумные, коррозионностойкие, не требуют смазки. Ограниченная прочность, нагрузочная способность и термостойкость. | Маломощные передачи (бытовая техника, оргтехника), пищевая промышленность, химически агрессивные среды, где исключен контакт металлов. |

Важные геометрические параметры: При выборе и расчете передачи критичны следующие размеры:

- Расчетный (номинальный) диаметр шкива (Dp): Диаметр окружности, проходящей через нейтральный слой ремня в канавке. Это основной параметр для расчета передаточного числа и скорости ремня.

- Наружный диаметр (Dн): Диаметр по наружным кромкам обода или буртиков.

- Ширина обода (B): Зависит от количества ремней и их профиля.

- Диаметр посадочного отверстия (d): Должен точно соответствовать диаметру вала двигателя (допускается посадка с натягом или скользящая посадка со стопорным винтом).

- Длина ступицы (L): Обеспечивает необходимую площадь контакта с валом для передачи крутящего момента без проскальзывания.

При выборе шкива необходимо строго соблюдать соответствие профиля и размеров его канавок типу и размерам применяемых ремней, а также обеспечивать точное совпадение посадочного диаметра с валом двигателя. Конструкция должна обеспечивать необходимую прочность, жесткость и балансировку на рабочих оборотах. Основные размеры и допуски регламентируются стандартами (ГОСТы для клиновых и поликлиновых ремней, ISO, DIN).

Клиноременные передачи: базовый принцип работы

Клиноременная передача преобразует вращательное движение между валами посредством ремня трапециевидного сечения и шкивов с канавками соответствующей формы. Принцип основан на использовании силы трения: ремень вклинивается в ручей шкива, увеличивая площадь контакта и обеспечивая сцепление без проскальзывания при правильном натяжении.

Рабочие грани ремня контактируют с боковыми поверхностями канавок шкива, создавая повышенное трение по сравнению с плоскими ремнями. Это позволяет передавать значительный крутящий момент при компактных размерах. Эластичность ремня обеспечивает плавность хода и демпфирование вибраций.

Ключевые элементы работы

- Клиновой эффект: Боковое давление ремня на стенки канавки создаёт повышенную силу трения

- Самозаклинивание: Глубина посадки ремня автоматически регулирует силу сцепления при нагрузке

- Передаточное отношение: Определяется соотношением диаметров ведущего и ведомого шкивов

| Параметр | Влияние на работу |

|---|---|

| Угол канавки шкива (34°-40°) | Определяет силу заклинивания и КПД передачи |

| Высота ремня | Влияет на гибкость и износостойкость |

| Натяжение ремня | Обеспечивает трение; недостаток вызывает проскальзывание, избыток - перегруз подшипников |

Важно: Передача работает только при правильном совпадении профилей ремня и шкива. Использование изношенных ремней или шкивов с повреждёнными канавками приводит к снижению КПД и преждевременному выходу из строя.

Преимущества шкивной передачи перед прямым приводом

Шкивные передачи обеспечивают гибкость в регулировке скорости вращения и крутящего момента без замены двигателя. Изменяя диаметры ведущего и ведомого шкивов, можно легко адаптировать передаточное отношение под конкретные технологические требования. Это позволяет оптимизировать работу оборудования при переменных нагрузках.

Ременная передача эффективно демпфирует вибрации и ударные нагрузки, защищая подшипники двигателя и механизмы от преждевременного износа. Проскальзывание ремня при перегрузках выполняет функцию механического предохранителя, предотвращая поломку двигателя или ведомых узлов. Монтаж допускает несоосность валов, упрощая установку.

- Экономичность: Замена изношенного ремня дешевле ремонта двигателя или муфт прямого привода

- Универсальность: Возможность передачи вращения на значительные расстояния (до 15 метров)

- Простое обслуживание: Быстрая замена компонентов без демонтажа двигателя

- Пониженный шум: Ремень гасит шумы и вибрации эффективнее жестких соединений

- Энергоэффективность: Снижение пусковых токов двигателя за счет плавного разгона

Основные сферы применения шкивов для электродвигателей

Шкивы электродвигателей обеспечивают передачу крутящего момента в механизмах, требующих изменения скорости вращения или согласования характеристик привода с рабочими органами. Они широко используются там, где необходим плавный пуск, защита от перегрузок и компенсация несоосности валов.

Благодаря способности демпфировать вибрации и работать без смазки, ременные передачи со шкивами предпочтительны в условиях запыленности, влажности или при контакте с агрессивными средами, где другие типы передач менее эффективны.

Ключевые отрасли и применения

- Промышленное оборудование: Конвейерные системы, вентиляторы, компрессоры, насосы, станки (токарные, фрезерные), мешалки, дробильное оборудование.

- Сельское хозяйство: Зерноочистители, кормораздатчики, доильные аппараты, системы орошения, комбайны.

- Автомобилестроение: Приводы генераторов, помп, компрессоров кондиционеров, вентиляторов охлаждения.

- Бытовая техника: Стиральные машины, сушильные барабаны, кухонные комбайны, вытяжные вентиляторы.

- Строительство: Бетономешалки, подъемные краны, лебедки, вибрационные установки.

- Горнодобывающая промышленность: Дробилки, транспортеры руды, вентиляционные шахтные установки.

- Пищевая промышленность: Ленточные транспортеры, упаковочные автоматы, тестомесы, сепараторы.

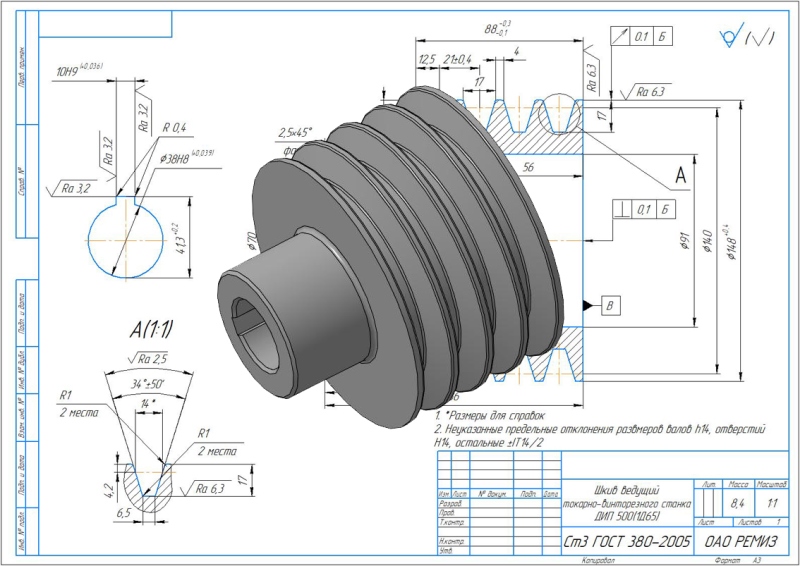

Клиновые шкивы: классический тип для V-образных ремней

Клиновые шкивы предназначены для передачи крутящего момента через V-образные ремни, где боковое трение в трапециевидных канавках обеспечивает надёжное сцепление. Конструкция включает обод с одним или несколькими ручьями (канавками), ступицу для крепления на вал и спицы/диск, соединяющие эти элементы. Такая система минимизирует проскальзывание даже при высоких нагрузках и вибрациях.

Основное преимущество клиновых шкивов – способность передавать значительную мощность при компактных размерах за счёт увеличенной площади контакта ремня со стенками канавки. Они требуют точной настройки параллельности валов и контроля натяжения ремня для предотвращения перекосов и преждевременного износа.

Материалы изготовления

Выбор материала зависит от условий эксплуатации и нагрузки:

- Чугун – для тяжёлых режимов (высокие нагрузки, ударные воздействия).

- Сталь – повышенная прочность и износостойкость (токарная обработка или штамповка).

- Алюминиевые сплавы – снижение инерции и массы (вентиляторы, высокооборотные системы).

- Пластмассы (полиамид, текстолит) – коррозионная стойкость и бесшумность (маломощные приводы).

Ключевые параметры выбора

| Параметр | Описание | Важность |

|---|---|---|

| Профиль канавки | Соответствует стандартам (Z, A, B, C, D, E) по ГОСТ/ISO. Определяет размер ремня. | Критично: несовпадение приводит к проскальзыванию. |

| Диаметр посадочного отверстия | Должен точно соответствовать валу двигателя (допуск H7). | Обязательно: влияет на биение и балансировку. |

| Расчётный диаметр | Диаметр окружности контакта ремня (влияет на передаточное число). | Расчётный параметр для подбора пары шкивов. |

| Количество ручьёв | Определяет количество ремней (1-12). Увеличивает нагрузочную способность. | Зависит от требуемой мощности. |

Рекомендации по выбору:

- Убедитесь в совпадении профиля канавки шкива с маркировкой ремня (A, B и т.д.).

- Проверьте посадочный диаметр (вал двигателя) и тип крепления (штифт, шпонка, конусная втулка).

- Рассчитайте передаточное отношение по диаметрам ведущего/ведомого шкивов.

- Для мощных приводов (>7.5 кВт) используйте многоручьевые конструкции.

- Предусмотрите регулировку натяжения (сдвижные платформы или натяжные ролики).

- Избегайте смещения валов: допустимый перекос – не более 0.5°.

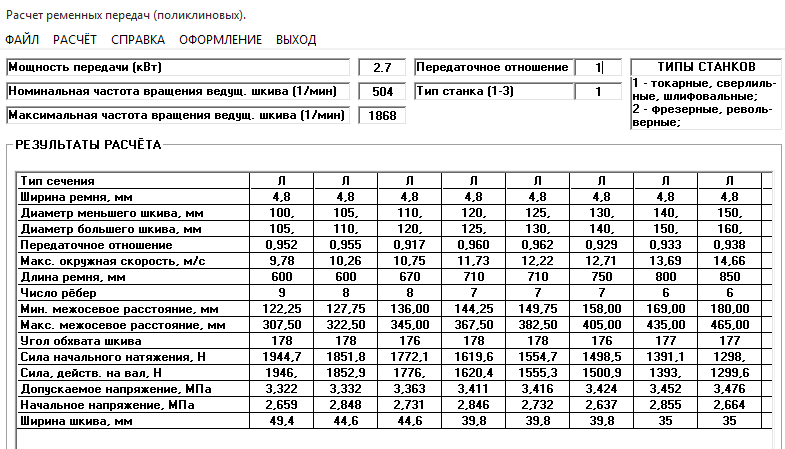

Поликлиновые (ручейковые) шкивы: особенности конструкции

Конструкция поликлиновых шкивов характеризуется наличием нескольких параллельных клиновых канавок (ручьев) на рабочей поверхности обода. Эти ручьи имеют трапециевидный профиль с углом наклона граней, обычно составляющим 40°. Количество ручьев варьируется (от 2 до 12 и более) и напрямую определяет передаваемую мощность и компактность привода.

Ключевым элементом является точное соответствие геометрии ручьев профилю используемого поликлинового ремня. Глубина и ширина канавок строго стандартизированы (по нормам ISO, DIN или ГОСТ), обеспечивая правильное зацепление и распределение нагрузки по всем ребрам ремня. Центральный ручей часто маркируется для облегчения совмещения со шкивом.

Отличительные особенности

- Многоручьевая передача: Одновременное зацепление нескольких ребер ремня с канавками шкива позволяет передавать значительные усилия при малых габаритах и натяжении.

- Высокая гибкость ремня: Тонкий поликлиновый ремень легко огибает малые диаметры шкивов, обеспечивая высокие передаточные числа и КПД.

- Плавность хода и снижение вибраций: Равномерное распределение нагрузки по ребрам минимизирует пульсации и шум.

- Устойчивость к перекосам: Конструкция менее чувствительна к небольшим несоосностям валов по сравнению с классическими клиноременными передачами.

| Параметр | Особенность конструкции | Влияние на работу |

|---|---|---|

| Профиль ручья | Трапециевидный (40° угол) | Обеспечивает боковое сцепление с ребрами ремня, предотвращает выскальзывание |

| Точность обработки | Высокая (шлифовка, токарная обработка) | Снижает износ ремня, вибрации, повышает КПД передачи |

| Буртики (фланцы) | Наличие/отсутствие, высота | Удерживают ремень от соскакивания (особенно на быстроходных валах) |

| Материал ступицы | Сталь, чугун, алюминий | Определяет прочность, массу, стойкость к динамическим нагрузкам |

Конструктивные исполнения: Шкивы изготавливаются цельнолитыми (чугун), точеными (сталь, алюминий) или сборными (разъемные половинки для установки без демонтажа оборудования). Наличие ступицы с посадочным отверстием (цилиндрическим или коническим с конусной втулкой) и шпоночным пазом/стопорным винтом обеспечивает надежную фиксацию на валу двигателя.

Критический параметр – расчетный диаметр шкива, измеряемый по нейтральной линии ремня в ручье. Неправильное определение этого диаметра ведет к проскальзыванию и снижению передаточного числа. Для компенсации износа ремня и регулировки натяжения часто применяются механизмы натяжения или регулируемые основания электродвигателя.

Зубчатые (синхронные) шкивы для ремней ГРМ

Зубчатые шкивы обеспечивают абсолютно синхронную передачу вращения за счет точного зацепления зубьев шкива с зубьями ремня ГРМ. Это исключает проскальзывание, критичное для точного позиционирования валов в двигателях внутреннего сгорания (ГРМ), станках с ЧПУ, робототехнике и других высокоточных системах. Конструкция гарантирует постоянное передаточное отношение и синхронизацию углового положения валов.

Основные материалы изготовления – высокопрочная сталь (для тяжелых нагрузок и долговечности), алюминиевые сплавы (для снижения инерции и веса в динамичных системах) и композитные полимеры (для малонагруженных применений с требованиями по бесшумности). Поверхность зубьев часто подвергается упрочняющей обработке (азотирование, закалка) для повышения износостойкости.

Основные параметры выбора

Ключевые характеристики, определяющие выбор зубчатого шкива:

- Тип профиля зуба: Должен строго соответствовать профилю ремня (HTD, GT2/GT3, STD, RPP, AT). Несовпадение ведет к ускоренному износу и шуму.

- Шаг зуба (P): Расстояние между центрами соседних зубьев (например, 3мм, 5мм, 8мм, 14мм). Определяет совместимость с ремнем.

- Количество зубьев (Z): Задает передаточное отношение и диаметр шкива (D = P * Z / π). Минимальное Z ограничено для предотвращения перегиба ремня.

- Ширина шкива (B): Соответствует ширине ремня. Должна обеспечивать полный контакт без перекоса.

- Конструкция ступицы: Тип посадочного отверстия (цилиндрическое, коническое, шпоночное, под шлицы), наличие фланцев для фиксации, способ крепления (гайка, стопорное кольцо).

- Диаметр посадочного отверстия: Точное соответствие диаметру вала двигателя или механизма.

Рекомендации по выбору

- Совместимость с ремнем: Профиль, шаг и ширина шкива должны идеально соответствовать параметрам применяемого ремня ГРМ.

- Минимальное число зубьев: Используйте шкивы с количеством зубьев не ниже минимального, рекомендованного производителем ремня для данного профиля и шага (например, ≥18 зубьев для HTD 8M).

- Материал под нагрузку: Сталь – для высоких крутящих моментов и ударных нагрузок. Алюминий – для высоких скоростей вращения и снижения массы. Пластик – только для маломощных, бесшумных приводов.

- Точность изготовления: Выбирайте шкивы с минимальным допустимым биением и высокой точностью профиля зубьев (класс точности согласно ГОСТ или ISO).

- Защита от сдвига: Обязательно используйте стопорные винты, шпонки, шлицы или конусные втулки для надежной фиксации на валу и предотвращения проворачивания.

- Условия эксплуатации: Для агрессивных сред (пыль, влага, химреактивы) выбирайте коррозионностойкие материалы (нерж. сталь, анодированный алюминий) или предусматривайте защитные кожухи.

- Центровка и параллельность: Обеспечьте точную соосность валов и параллельность плоскостей вращения шкивов. Используйте регулируемые основания и лазерные инструменты для настройки.

- Натяжение ремня: Применяйте регулируемые натяжные ролики с фиксацией. Контролируйте натяжение согласно спецификации производителя ремня.

Разборные шкивы с разделяемыми частями

Конструкция разборных шкивов основана на разделении обода на две или более симметричные части (половинки), которые стягиваются болтами через фланцы. Такая сборка позволяет монтировать или демонтировать шкив без необходимости осевого перемещения вдоль вала электродвигателя или смежного оборудования. Посадочное отверстие комплектуется втулкой с конусом и натяжными болтами для надежной фиксации на валу требуемого диаметра.

Ключевое преимущество этой конструкции – возможность замены или установки шкива в стесненных условиях, где демонтаж двигателя, редуктора или длинного вала технологически сложен или экономически нецелесообразен. Это особенно актуально для ремонтных работ, модернизации линий или обслуживания агрегатов с жестко зафиксированными узлами.

Основные параметры и особенности

- Материалы: Серый чугун (СЧ20), сталь (Ст3, 40Х), реже – алюминиевые сплавы. Выбор зависит от нагрузок: чугун для стандартных применений, сталь – для ударных или высокомоментных.

- Типы профилей: Клиноременные (ГОСТ 20889-88), поликлиновые (ручьями типа PK, PH, PJ), плоские. Количество ручьев – от 1 до 8.

- Крепежная система: Точность центровки обеспечивается штифтами или центрирующими выступами между половинками. Болты класса прочности 8.8 и выше.

- Диапазон размеров: Диаметры от 50 мм до 1000+ мм, посадочные отверстия – от 12 мм до 200 мм.

| Преимущества | Ограничения |

| Монтаж/демонтаж без смещения вала | Выше стоимость по сравнению с цельными |

| Сокращение времени обслуживания | Требует контроля затяжки болтов |

| Универсальность (регулируемая втулка) | Потенциальный дисбаланс при неточной сборке |

Рекомендации по выбору: Учитывайте передаваемую мощность, частоту вращения и тип ремня. Проверьте совместимость втулки с диаметром вала и наличием шпоночного паза. Для высоких оборотов (>1500 об/мин) предпочтительны стальные шкивы с динамической балансировкой. Обязательно контролируйте равномерность затяжки всех болтов во избежание перекоса.

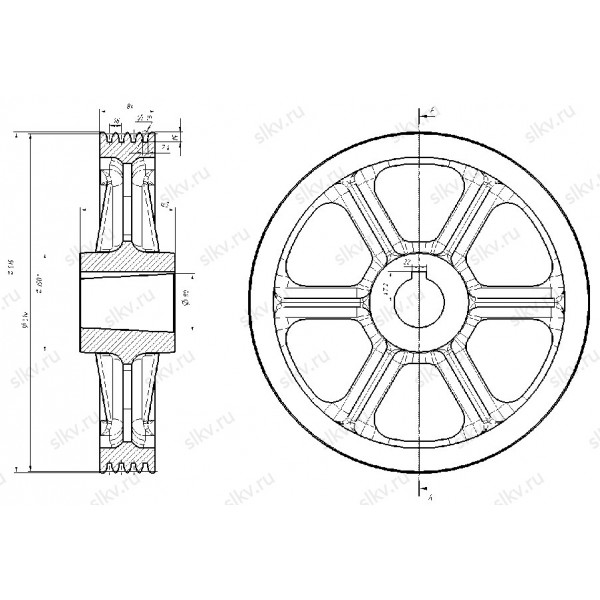

Цельные литые/точеные шкивы

Цельные литые или точеные шкивы изготавливаются из монолитной заготовки методом литья с последующей механической обработкой (токарная, фрезерная) или путем точения целиком из проката (прутка, поковки). Эта технология обеспечивает высокую структурную целостность и прочность изделия.

Такие шкивы характеризуются максимальной жесткостью и минимальным биением при вращении, что критически важно для высокоскоростных или высоконагруженных передач. Они не имеют разъемных частей или соединений, что исключает риск люфта или рассоединения в процессе эксплуатации.

Характеристики и особенности

Ключевые параметры и особенности цельнолитых/точеных шкивов:

- Конструкция: Монолитная, без составных частей или разъемов.

- Жесткость: Очень высокая, обеспечивает стабильность геометрии даже под нагрузкой.

- Точность: Позволяет достичь минимальных допусков на размеры (особенно посадочного отверстия и профиля ручья) и высокого качества поверхности после чистовой обработки.

- Балансировка: Легче поддаются точной статической и динамической балансировке для работы на высоких скоростях.

- Долговечность: Высокая износостойкость рабочих поверхностей (ручьев) благодаря однородности материала.

- Нагрузка: Предназначены для передачи значительных мощностей и крутящих моментов.

Основные материалы, используемые для производства:

| Материал | Ключевые свойства | Типичное применение |

|---|---|---|

| Серый чугун (СЧ) | Хорошие литейные свойства, высокая износостойкость, отличное демпфирование вибраций, невысокая стоимость. Чувствителен к ударным нагрузкам. | Наиболее распространен. Универсальное применение в станочном оборудовании, вентиляции, конвейерах, приводах средней мощности. |

| Сталь (углеродистая, легированная) | Высокая прочность, твердость и ударная вязкость. Может подвергаться термообработке (закалка, цементация). Требует более сложной обработки, дороже чугуна. | Высоконагруженные передачи, ударные нагрузки, высокие скорости. Шкивы малых диаметров, изготовляемые из прутка. |

| Алюминиевые сплавы | Малый вес, хорошая коррозионная стойкость, достаточная прочность для умеренных нагрузок. Легко обрабатываются. | Применения, где критична масса (авиация, робототехника), высокие скорости с умеренной нагрузкой, коррозионные среды. |

| Бронза, Латунь | Хорошая износостойкость, антифрикционные свойства, коррозионная стойкость. Высокая стоимость. | Специальные применения: пищевая промышленность, химическая промышленность, морская среда, пары трения с особыми требованиями. |

Рекомендации по выбору:

- Нагрузка и мощность: Основной критерий. Для высоких мощностей, крутящих моментов и нагруженных передач цельнолитые/точеные шкивы - оптимальный, а часто и единственно возможный выбор.

- Скорость вращения: Незаменимы для высокоскоростных приводов (например, шпиндели станков, центрифуги, вентиляторы большой производительности) благодаря возможности точной балансировки и высокой жесткости.

- Требования к точности и биению: Выбирайте при необходимости минимального биения вала, высокой соосности и стабильности передачи (точное оборудование, полиграфия, текстильные машины).

- Условия эксплуатации: Учитывайте вибрации (чугун лучше гасит), коррозионную среду (нерж. сталь, алюминий, бронза), температуру, наличие абразива.

- Балансировка: Обязательна для скоростей выше 1000-1200 об/мин. Уточняйте класс балансировки (G6.3, G2.5 и т.д.) в зависимости от требований привода.

- Качество паза (ручья): Обращайте внимание на чистоту обработки и точность профиля ручья, это напрямую влияет на износ ремня и КПД передачи.

- Посадка на вал: Обеспечьте правильную и надежную посадку (чаще всего с натягом, реже - переходная), используя шпоночные пазы, стопорные винты или конусные втулки.

Регулируемые (ступенчатые) шкивы для изменения скорости

Регулируемые шкивы позволяют изменять передаточное отношение в ременных передачах без замены компонентов. Конструктивно они состоят из двух конических половин, образующих клинообразную канавку переменной ширины. При сближении половин ремень выталкивается на больший диаметр, при раздвижении – опускается на меньший, что изменяет скорость вращения ведомого вала.

Основное применение ступенчатых шкивов – оборудование с непостоянными режимами работы: станки, конвейеры, вентиляционные системы. Они обеспечивают дискретное регулирование (обычно 3-5 ступеней), что проще и дешевле частотных преобразователей, но требует остановки механизма для переключения.

Ключевые особенности и параметры

Конструктивные типы:

- С подвижной щекой: Одна половина шкива фиксирована, вторая перемещается по шпонке или шлицам.

- Синхронные пары: Оба шкива на ведущем/ведомом валах регулируемые, что расширяет диапазон передаточных отношений.

Материалы изготовления:

- Чугун СЧ20 – для стандартных нагрузок

- Алюминиевые сплавы – для облегченных конструкций

- Сталь 45 или 40Х – для высокомоментных передач

Расчетные параметры:

| Параметр | Значение |

| Диапазон диаметров | 50–400 мм |

| Количество ручьев | 1-3 (реже 4) |

| Угол конуса | 32°–38° (под клиновые ремни) |

Рекомендации по выбору

- Определите диапазон регулирования: Рассчитайте минимальную/максимальную требуемую скорость по формуле: nвед = nдв × (Dведущ / Dведом).

- Проверьте совместимость с ремнем: Ширина канавок должна соответствовать профилю ремня (A, B, C по ГОСТ).

- Оцените момент нагрузки: Чугунные шкивы применяют при крутящем моменте до 500 Н·м, стальные – свыше 800 Н·м.

- Учтите частоту переключений: Для регулярной смены скоростей выбирайте шкивы с тефлоновым покрытием щёк для плавного хода.

Критичные ограничения: Не применяйте ступенчатые шкивы при вибрационных нагрузках – это приводит к самопроизвольному смещению ремня. Для высокоточных систем предпочтительны вариаторы или ЧПУ-приводы.

Фланцевые шкивы для крепления через фланец

Фланцевые шкивы предназначены для монтажа на вал электродвигателя или редуктора через жестко зафиксированный фланец. Крепление осуществляется с помощью болтового соединения, проходящего через отверстия во фланце шкива и ответном фланце вала. Такой метод обеспечивает высокую точность центровки и исключает проворачивание на валу.

Конструкция включает сам шкив с канавкой под ремень и интегрированный фланец с монтажными отверстиями. Отсутствие ступицы и шпоночного паза компенсируется равномерным распределением нагрузки от болтов. Ключевое преимущество – возможность быстрой замены без демонтажа смежного оборудования, что критично для конвейерных линий и сложных приводных систем.

Основные особенности и параметры

Материалы изготовления:

- Алюминиевые сплавы (АД31, Д16Т) – для снижения инерции и высоких оборотов

- Чугун (СЧ20, ВЧ50) – при ударных нагрузках и больших крутящих моментах

- Сталь (Ст3, 40Х) – для тяжелонагруженных приводов в агрессивных средах

Критичные параметры выбора:

| Диаметр посадочного отверстия (d) | Соответствует диаметру фланца вала (ГОСТ Р 50891) |

| Расположение и количество отверстий | Должны совпадать с разметкой ответного фланца (обычно 4-8 отверстий) |

| Диаметр центрирующего пояска (Dц) | Обеспечивает соосность с валом (допуск h7/H8) |

| Класс профиля ремня | Определяет форму канавок (A, B, C, D по ГОСТ 20889; поликлиновые PJ, PK) |

Рекомендации по монтажу и эксплуатации:

- Контролируйте затяжку болтов динамометрическим ключом для равномерного усилия

- Используйте стопорные шайбы или фиксатор резьбы для предотвращения самооткручивания

- Проверяйте перпендикулярность плоскости фланца к оси вала (биение ≤ 0,05 мм на 100 мм диаметра)

- Применяйте только с жесткими валами (недопустимы упругие деформации)

Ступичные шкивы с креплением на шпонке или без

Ступичные шкивы монтируются непосредственно на вал двигателя через центральную втулку (ступицу). Ключевое различие между ними заключается в способе передачи крутящего момента: с использованием шпоночного соединения или исключительно за счёт сил трения. От этого выбора зависят надежность, нагрузочная способность и особенности монтажа.

Шпоночные соединения считаются классическим решением, тогда как бесшпоночные варианты часто реализуются через конусные втулки, зажимные фланцы или прессовые посадки. Оба подхода имеют специфические преимущества и ограничения, влияющие на их применение в разных условиях эксплуатации.

Сравнение методов крепления

Шпоночное крепление:

- Принцип действия: Шпонка (металлический клин) вставляется в пазы вала и ступицы, предотвращая проворачивание.

- Преимущества: Гарантированная передача высоких крутящих моментов, устойчивость к ударным нагрузкам, простота замены.

- Недостатки: Ослабление вала пазом, риск дисбаланса при износе шпонки, необходимость точной подгонки размеров.

Бесшпоночное крепление:

- Принцип действия: Фиксация обеспечивается силами трения от затяжки крепежа (конусная втулка) или прессовой посадки.

- Преимущества: Сохранение целостности вала, лучшая балансировка, возможность точной осевой регулировки.

- Недостатки: Требует контроля момента затяжки, ограниченная нагрузочная способность при вибрациях, сложный демонтаж.

| Критерий | Шпоночное крепление | Бесшпоночное крепление |

|---|---|---|

| Максимальный крутящий момент | Высокий | Средний/Высокий* |

| Влияние на вал | Ослабление пазом | Без ослабления |

| Балансировка | Риск дисбаланса | Высокая точность |

| Монтаж/демонтаж | Простой | Требует специнструмента |

Зависит от типа зажима (конусные втулки выдерживают значительные нагрузки).

Рекомендации по выбору:

- Используйте шпоночное крепление для ударных нагрузок, высоких моментов и дешевых решений.

- Выбирайте бесшпоночные системы для высокооборотных двигателей (>1500 об/мин), точного позиционирования и валов малого диаметра.

- Для ответственных узлов комбинируйте оба метода: шпонка + конусная втулка.

- Контролируйте затяжку бесшпоночных креплений динамометрическим ключом.

Двухручьевые и многоручьевые шкивы

Двухручьевые и многоручьевые шкивы предназначены для передачи мощности от одного приводного вала к нескольким ведомым механизмам или для увеличения общей площади контакта с ремнями при высоких нагрузках. Конструктивно представляют собой единое цельное изделие с двумя или более канавками (ручьями), расположенными на общей ступице. Каждая канавка работает с отдельным клиновым, поликлиновым или зубчатым ремнём, обеспечивая синхронную или независимую передачу усилия.

Основное применение таких шкивов – сложные кинематические схемы в промышленном оборудовании (например, станки, вентиляционные системы, конвейеры), где требуется компактная компоновка приводов или распределение мощности на несколько потребителей. Количество ручьёв варьируется от 2 до 8, реже – более, в зависимости от инженерных требований и габаритных ограничений.

Ключевые особенности и параметры

При выборе учитывают следующие характеристики:

- Тип профиля ручья: Соответствует стандартам ремней (например, A, B, C для клиновых; PH, PJ, PK для поликлиновых).

- Межосевое расстояние: Точное расположение канавок относительно друг друга и оси вала.

- Диаметр шкива: Определяется для каждого ручья отдельно (может быть одинаковым или ступенчатым).

- Ширина обода: Зависит от количества ручьёв и их глубины.

- Конструкция ступицы: С посадочным отверстием под вал (цилиндрическим или конусным), элементами крепления (штифты, шпонки, стопорные кольца).

| Материал | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Чугун СЧ20 | Высокая износостойкость, демпфирование вибраций | Большой вес, хрупкость | Стационарное оборудование, высокие нагрузки |

| Сталь 45, 40Х | Прочность, термообработка (закалка ТВЧ) | Требует защиты от коррозии | Динамичные нагрузки, прецизионные передачи |

| Алюминиевые сплавы | Малый вес, стойкость к коррозии | Ограниченная нагрузочная способность | Вентиляторы, насосы, лёгкие механизмы |

| Полимеры (полиамид) | Бесшумность, стойкость к химии | Низкая термостойкость, ползучесть | Пищевая промышленность, маломощные приводы |

Рекомендации по выбору:

- Определите суммарную мощность и крутящий момент, распределяемые между ручьями. Каждый ручей должен выдерживать нагрузку от своего ремня.

- Убедитесь в совпадении профиля и расчётного диаметра каждого ручья с типоразмером применяемых ремней. Несоответствие вызывает проскальзывание и ускоренный износ.

- Проверьте соосность и параллельность ручьёв: перекосы приводят к неравномерной нагрузке на ремни и вибрациям.

- Предусмотрите техническое обслуживание: многоручьевые системы сложнее в монтаже и регулировке натяжения всех ремней одновременно.

- Для высокооборотных приводов (свыше 1500 об/мин) используйте динамически сбалансированные шкивы из металла.

Чугун как основной материал для литых шкивов

Чугун остаётся предпочтительным материалом для литых шкивов благодаря оптимальному сочетанию прочности, износостойкости и демпфирующих свойств. Его высокая литейная текучесть обеспечивает точное воспроизведение сложных профилей ручьёв, включая многоканавочные конфигурации. Микроструктура с включениями графита эффективно гасит вибрации и снижает шум при работе ременной передачи, что продлевает срок службы подшипников электродвигателя.

Для производства шкивов применяют преимущественно серый чугун (СЧ20, СЧ25) и высокопрочный чугун с шаровидным графитом (ВЧ50, ВЧ60). Серый чугун обеспечивает хорошую обрабатываемость и демпфирование, но имеет ограниченную прочность на разрыв. Высокопрочные марки по механическим характеристикам приближаются к стали, сохраняя при этом вибропоглощающие качества, что критично для шкивов больших диаметров или работающих в условиях ударных нагрузок.

Ключевые особенности и критерии выбора

| Параметр | Характеристики | Рекомендации |

|---|---|---|

| Твёрдость (HB) | СЧ: 180-220; ВЧ: 230-280 | Повышать при абразивном износе ремней |

| Предел прочности | СЧ: 200-250 МПа; ВЧ: 500-600 МПа | ВЧ – для нагрузок >30 кВт или Ø>400 мм |

| Балансировка | Класс G6.3 (стандарт), G2.5 (прецизион) | Обязательна при скоростях >1000 об/мин |

Преимущества перед альтернативами:

- Стойкость к контактным нагрузкам в ремённых канавках

- Снижение проскальзывания ремня за счёт оптимального трения

- Устойчивость к коррозии в неагрессивных средах

- Экономичность при серийном литье сложных форм

Ограничения: Не применяется при ударных нагрузках (только ВЧ50+) и в химически агрессивных средах. Требует защиты от точечной коррозии лакокрасочными покрытиями.

- Выбирайте серый чугун для приводов мощностью до 15 кВт и скоростями до 1500 об/мин

- Используйте ВЧ при вибрационных нагрузках (насосы, компрессоры) или температурах эксплуатации свыше 150°C

- Контролируйте качество литья: отсутствие раковин, трещин, отклонений геометрии

- Обязательно проводить статическую балансировку для диаметров от 200 мм

Стальные шкивы: варианты обработки и прочность

Стальные шкивы обеспечивают повышенную износостойкость и долговечность в сравнении с алюминиевыми или пластиковыми аналогами, особенно при высоких нагрузках и скоростях. Основные методы их обработки напрямую влияют на эксплуатационные характеристики, включая точность позиционирования ремня, балансировку и сопротивление усталости.

Механическая обработка (токарная, фрезерная) позволяет достичь минимальных отклонений геометрии (до IT7-IT8), что критично для синхронных ременных передач. Для повышения твердости рабочих поверхностей (ручьев, отверстий) применяются термохимические методы: цементация (упрочнение слоя до 2-3 мм), азотирование (поверхностная твердость 1000-1200 HV) или закалка ТВЧ.

Ключевые параметры прочности

Расчетная нагрузка определяется по формуле:

P = 2T / D

где T – крутящий момент, D – диаметр шкива. Критерии выбора:

- Предел текучести: не менее 350 МПа для сталей Ст3/Ст5, 800 МПа для легированных (40Х, 30ХГСА)

- Усталостная прочность: циклические нагрузки от натяжения ремня

- Ударная вязкость: сопротивление динамическим нагрузкам (KCU ≥ 30 Дж/см²)

| Марка стали | Твердость (HRC) | Применение |

|---|---|---|

| Ст45 (без термообработки) | 18-25 | Трансмиссии до 7 кВт |

| 40Х (закалка+отпуск) | 30-35 | Нагруженные приводы (15-30 кВт) |

| 30ХГСА (азотирование) | 45-50 | Высокооборотные системы (n > 3000 об/мин) |

Рекомендации по выбору обработки:

- Шлифование ручьев – для клиновых/поликлиновых ремней (шероховатость Ra 1.25-2.5 мкм)

- Дробеструйная обработка – повышение усталостной прочности ступицы

- Динамическая балансировка – обязательна при окружной скорости свыше 20 м/с

Для агрессивных сред (химическая, морская промышленность) применяются коррозионно-стойкие стали 12Х18Н10Т с пассивацией поверхностей.

Алюминиевые шкивы: легкость и коррозионная стойкость

Алюминиевые шкивы изготавливаются преимущественно из сплавов типа АД31 или Д16, сочетающих малый вес с достаточной прочностью для большинства промышленных применений. Их ключевое преимущество – сниженная масса (в 2.5-3 раза легче стальных аналогов), что минимизирует инерционную нагрузку на вал электродвигателя и подшипники, повышая общий КПД системы.

Коррозионная стойкость алюминия делает эти шкивы незаменимыми в агрессивных средах: при высокой влажности, контакте с химическими реагентами или в пищевой промышленности. Дополнительную защиту часто обеспечивают анодным оксидированием или полимерными покрытиями. Теплопроводность материала способствует отводу тепла от зоны контакта с ремнем, снижая износ.

Ключевые характеристики и выбор

Основные параметры для подбора:

- Диаметр посадочного отверстия: Должен точно соответствовать валу двигателя (допуск H7).

- Тип профиля канавки: Классические варианты – клиновидный (A, B, C) или поликлиновой (PH, PJ, PK).

- Количество ручьев: Определяется количеством ремней в передаче.

- Рабочая скорость: Ограничена центробежными силами (обычно до 50 м/с).

Рекомендации по применению:

| Ситуация | Решение |

|---|---|

| Высокие динамические нагрузки | Выбирать шкивы с усиленными дисками или спицами |

| Эксплуатация во влажной среде | Обязательное анодное покрытие или грунтовка |

| Требование точного позиционирования | Шпоночный паз + установочный винт |

Не рекомендуются для ударных нагрузок и сверхвысоких моментов – в таких случаях предпочтительна сталь или чугун. При монтаже избегать перекоса и превышения усилия затяжки крепежа во избежание деформации ступицы.

Полимерные шкивы: области ограниченного применения

Полимерные шкивы изготавливаются из композитных материалов (нейлон, полиуретан, полиамид, текстолит) и применяются в специфических условиях, где металлические аналоги неэффективны. Их ключевое преимущество – устойчивость к коррозии, вибрациям и ударным нагрузкам, а также способность работать без смазки. Однако низкая термостойкость (обычно до +80...+120°C) и ограниченная несущая способность сужают сферу эксплуатации.

Такие шкивы демпфируют шум при работе, уменьшают износ ремней благодаря эластичности и не повреждают конвейерные ленты. Но их прочность и жесткость уступают металлу, что исключает использование в высокомоментных системах. Деформация под длительной нагрузкой и ползучесть материала требуют строгого контроля натяжения ремня.

Основные ограничения и рекомендации

Применение полимерных шкивов оправдано только в следующих случаях:

- Низкие нагрузки: приводы мощностью до 1–3 кВт (вентиляторы, малые конвейеры).

- Умеренные скорости: до 20–30 м/с для избежания перегрева от трения.

- Коррозионные среды: пищевая промышленность, химические производства, морской климат.

- Требования к бесшумности: офисная техника, медицинское оборудование.

Критичные запреты:

- Высокие температуры (свыше +100°C) – риск оплавления.

- Ударные нагрузки (дробилки, прессы) – возможны сколы.

- Тяжелые ремни (клиновые, зубчатые с металлокордом) – деформация ручьев.

Важно: для полимерных шкивов обязателен точный расчет межосевого расстояния. Из-за упругой деформации материала даже небольшое провисание ремня вызывает проскальзывание и ускоренный износ.

Комбинированные материалы в конструкции шкивов

Комбинированные шкивы сочетают два или более материала для оптимизации эксплуатационных характеристик. Основная конструкция включает металлическую основу (обычно сталь или алюминиевый сплав) для ступицы и зоны крепления, обеспечивающую прочность и жёсткость, и полимерный/композитный обод, контактирующий с ремнём. Такая гибридная схема позволяет использовать преимущества каждого компонента, устраняя их индивидуальные недостатки.

Распространёнными комбинациями являются сталь+полиамид, алюминий+полиуретан или металл+армированный стекловолокном пластик. Ключевой технологический аспект – надёжное соединение разнородных материалов, достигаемое прессовой посадкой, клеевыми составами или механическим креплением, что гарантирует целостность конструкции при рабочих нагрузках.

Преимущества и особенности

| Параметр | Влияние комбинированных материалов |

|---|---|

| Вес | Снижение массы на 25-40% по сравнению с цельнометаллическими аналогами |

| Вибрации и шум | Полимерный обод гасит колебания, уменьшает гул при работе |

| Износ ремня | Мягкий обод снижает трение, продлевая срок службы приводных ремней |

| Коррозионная стойкость | Полимеры/композиты защищают от влаги и агрессивных сред |

| Балансировка | Упрощение динамической балансировки за счёт снижения инерции |

Ограничения: Температурный диапазон ограничен свойствами полимера (обычно до +120°C); риск расслоения компонентов при экстремальных нагрузках; повышенная стоимость изготовления сложных конструкций.

Критерии выбора: Учитывать максимальные обороты и крутящий момент; агрессивность среды эксплуатации; требования к уровню шума; допустимую массу привода. Для высокооборотных приводов (свыше 3000 об/мин) и мобильного оборудования комбинированные шкивы предпочтительны из-за сниженной инерции.

Влияние материала на балансировку и износ

Материал шкива напрямую определяет его способность сохранять стабильную геометрию и массовое распределение под нагрузкой. Плотность и однородность структуры влияют на сложность балансировки: чем выше неоднородность (например, пустоты в литье, включения в металле), тем сложнее добиться точного баланса. Дисбаланс вызывает вибрации, передающиеся на вал двигателя и ременную передачу, что ускоряет износ подшипников и самого ремня.

Сопротивление материала поверхностному износу и пластической деформации критически важно для долговечности профиля канавки. Истирание или изменение формы ручья приводит к проскальзыванию ремня, снижению КПД передачи и неравномерной нагрузке на шкив. Это, в свою очередь, может вызвать локальный перегрев, коробление и усиление дисбаланса, создавая порочный круг деградации.

Ключевые аспекты по материалам

- Чугун (СЧ, ВЧШГ):

- Балансировка: Хорошая обрабатываемость позволяет достичь высокой точности баланса. Высокая демпфирующая способность гасит остаточные вибрации.

- Износ: Отличная износостойкость поверхности. Менее подвержен деформации под нагрузкой по сравнению с алюминием. Тяжелее алюминиевых аналогов.

- Сталь (углеродистая, легированная):

- Балансировка: Высокая прочность и однородность структуры обеспечивают стабильность балансировки даже при высоких скоростях и нагрузках.

- Износ: Максимальная стойкость к истиранию и деформации. Требует защиты от коррозии (цинкование, покраска). Наиболее тяжелый вариант.

- Алюминиевые сплавы:

- Балансировка: Легкость снижает инерционные нагрузки. Однородность литья (особенно под давлением) способствует хорошей начальной балансировке. Риск коробления при перегреве.

- Износ: Менее износостоек, чем чугун или сталь. Профиль канавки может деформироваться или истираться быстрее при высоких нагрузках/скоростях. Легче чугуна и стали.

- Полимеры (Полиамид, текстолит):

- Балансировка: Легкие, часто не требуют сложной балансировки для умеренных скоростей. Низкая прочность ограничивает применение.

- Износ: Подвержены истиранию и "текучести" (пластической деформации) под нагрузкой. Чувствительны к перегреву. Бесшумные.

Рекомендации по выбору:

- Высокие скорости/нагрузки: Сталь или высококачественный чугун (обеспечивают стабильность баланса и износостойкость).

- Стандартные промышленные применения: Чугун (оптимальное сочетание цены, балансировки, износостойкости и демпфирования).

- Легкие конструкции, умеренные режимы: Алюминиевые сплавы (важен контроль качества литья и термообработки).

- Тихоходные, малонагруженные передачи: Полимеры (для снижения веса и шума, но с ограниченным ресурсом).

Антикоррозийные покрытия для металлических шкивов

Коррозия металлических шкивов снижает точность профиля канавок, увеличивает износ ремней и сокращает срок службы узла привода. Защита критически важна для оборудования, работающего в условиях повышенной влажности, химических испарений, морских сред или температурных перепадов.

Покрытия должны обеспечивать не только барьерный эффект, но и сохранять геометрию шкива, адгезию с ремнем, стойкость к абразивному износу. Неправильный выбор покрытия приводит к отслаиванию защитного слоя под нагрузкой и ускоренной деградации поверхности.

Типы покрытий и их характеристики

Основные технологии антикоррозийной обработки:

- Цинкование:

- Гальваническое: тонкий слой (5-25 мкм), электрохимическая защита

- Горячее: погружение в расплав (40-200 мкм), высокая износостойкость

- Анодирование (для алюминиевых шкивов): создает оксидную пленку 5-20 мкм с пористой структурой

- Фосфатирование: кристаллический слой фосфатов металла (2-50 мкм), улучшает адгезию краски

- Полимерные покрытия:

- Порошковая окраска: толщина 60-120 мкм, широкая цветовая гамма

- Эпоксидные составы: химическая стойкость, наносятся распылением

| Тип покрытия | Стойкость к коррозии | Макс. температура | Толщина слоя |

|---|---|---|---|

| Горячее цинкование | Очень высокая | 200°C | 40-200 мкм |

| Гальваническое Zn | Средняя | 120°C | 5-25 мкм |

| Порошковая краска | Высокая* | 180°C | 60-120 мкм |

| Анодирование | Умеренная | 250°C | 5-20 мкм |

* Зависит от состава полимера и подготовки поверхности

Рекомендации по выбору:

- Для морского климата или химических производств: горячее цинкование или эпоксидные покрытия

- При контакте с маслами/смазками: фосфатирование с масляной пропиткой

- Для пищевой промышленности: порошковые краски с сертификатом FDA

- При высоких температурах (>150°C): анодирование или термостойкие полимеры

- Для бюджетных решений: гальваническое цинкование с хроматированием

Обязательна пескоструйная обработка перед нанесением. Контролируйте толщину покрытия в канавках – утоньшение слоя снижает защиту в зоне контакта с ремнем.

Расчетный (делительный) диаметр шкива

Расчетный (делительный) диаметр шкива (Dp или Dd) – это ключевой геометрический параметр, определяющий диаметр условной окружности, проходящей через центры поперечного сечения ремня в канавке при его работе под номинальной нагрузкой. Этот диаметр не совпадает с наружным диаметром шкива и служит базой для определения передаточного отношения и расчета скорости вращения.

От делительного диаметра напрямую зависит линейная скорость движения ремня (V, м/с) и, следовательно, передаваемая мощность. Его точное значение критично для правильного подбора и согласования размеров ведомого и ведущего шкивов в передаче, а также для обеспечения оптимального сцепления ремня со шкивом без проскальзывания.

Основные аспекты и расчеты

Формулы для расчета:

- Линейная скорость ремня: V = π × Dp × n / 60, где n – частота вращения шкива (об/мин).

- Передаточное отношение (i): i = Dp1 / Dp2 ≈ n2 / n1, где Dp1 и Dp2 – делительные диаметры ведущего и ведомого шкивов, n1 и n2 – их частоты вращения.

Влияние на передачу:

- Увеличение Dp снижает изгибные напряжения в ремне, повышая его ресурс.

- Минимально допустимый Dp ограничен типом ремня (клиновой, поликлиновой) и его профилем для предотвращения ускоренного усталостного разрушения.

- Несовпадение Dp парных шкивов приводит к проскальзыванию, вибрациям, снижению КПД и перегреву.

Определение размера:

- Указывается производителем на торце шкива или в документации (например, "Dd 120").

- Для клиноременных шкивов рассчитывается по формуле: Dp = Dнар - 2 × H, где Dнар – наружный диаметр, H – высота канавки (зависит от профиля ремня).

- Для поликлиновых шкивов Dp ≈ Dнар - (0.5...1.0) × H (значение H берется для одного ребра ремня).

| Параметр | Обозначение | Единица измерения | Влияние |

|---|---|---|---|

| Делительный диаметр ведущего шкива | Dp1 | мм | Задает скорость ремня и передаточное число |

| Делительный диаметр ведомого шкива | Dp2 | мм | Определяет выходную скорость и крутящий момент |

| Разность диаметров пары | ΔDp | мм | Вызывает дисбаланс и вибрацию, требует точного согласования |

Рекомендации по выбору:

- Выбирайте Dp в строгом соответствии с требованиями передаточного числа и мощностью привода.

- Соблюдайте минимально допустимые значения Dp для выбранного типа ремня (указаны в каталогах производителей ремней).

- Гарантируйте идентичность расчетных диаметров у обоих шкивов в передаче для исключения биений.

- Учитывайте зависимость ресурса ремня от Dp: большие диаметры снижают изгибные нагрузки.

Наружный диаметр: практическое значение при замерах

Наружный диаметр (Dнар) шкива критичен для точного определения передаточного числа ременной передачи. Он непосредственно влияет на линейную скорость ремня и соотношение оборотов двигателя и рабочего механизма. Некорректный замер ведет к ошибкам в расчетах мощности, производительности и КПД системы.

При замерах важно учитывать конструктивные особенности шкива. Для гладких и плоских ремней Dнар совпадает с расчетным диаметром. Однако у клиноременных и поликлиновых шкивов рабочим является диаметр по поясу канавки (Dрасч), который меньше наружного из-за глубины профиля. Замер Dнар без поправки даст существенную погрешность.

Ключевые аспекты практических замеров

Методика измерения:

- Используйте штангенциркуль с точностью 0.1 мм

- Замеряйте в 3-4 точках по окружности для исключения биения

- Для изношенных шкивов контролируйте минимальный диаметр в зоне контакта с ремнем

Поправки для разных типов шкивов:

| Тип шкива | Соотношение диаметров | Поправочный коэффициент |

|---|---|---|

| Клиноременной (стандартный профиль) | Dнар = Dрасч + 2H | H ≈ 4-12 мм (зависит от сечения ремня) |

| Поликлиновой | Dнар ≈ Dрасч + 1.5-3 мм | Определяется глубиной ручья |

| Плоский/Гладкий | Dнар = Dрасч | Поправка не требуется |

Последствия ошибок:

- Отклонение скорости вращения оборудования от проектной

- Проскальзывание ремня при заниженном натяжении

- Перегруз двигателя при завышении диаметра ведомого шкива

- Ускоренный износ ремней из-за неправильного контакта

Важно: При замене шкива всегда сверяйте маркировку (если сохранилась) с паспортными данными. Для самодельных или поврежденных шкивов используйте расчетный диаметр, рассчитанный через замеры межосевого расстояния и длину ремня.

Ширина обода и количество ремней

Ширина обода шкива напрямую определяется типом и количеством клиновых ремней, которые он предназначен передавать. Каждый профиль ремня (Z, A, B, C, D, E) требует строго определенной ширины канавки на шкиве. Несоответствие ширины профилю ремня приводит к его неправильной работе: излишне широкая канавка вызывает проскальзывание и снижение КПД, а слишком узкая – чрезмерное трение, перегрев и ускоренный износ ремня.

Количество ремней на одном шкиве рассчитывается исходя из передаваемой мощности и крутящего момента. Для мощных электродвигателей или передач с высокими нагрузками одного ремня может быть недостаточно. Установка нескольких ремней параллельно в соответствующие канавки шкива позволяет распределить нагрузку между ними, повысить общую передаваемую мощность и надежность привода.

Ключевые аспекты выбора

Определение ширины обода:

- Тип профиля ремня диктует необходимую ширину канавки шкива. Используйте таблицы стандартов (ГОСТ, ISO, DIN) или данные производителя ремней.

- Для каждого профиля существует номинальная ширина канавки (Wp) и расчетная ширина обода (W).

- Ширина обода шкива (W) должна строго соответствовать выбранному профилю ремня.

Расчет количества ремней:

- Определите передаваемую мощность (P) и частоту вращения (n) электродвигателя.

- Выберите тип профиля ремня, исходя из мощности и оборотов (более мощные передачи требуют профилей B, C, D).

- По мощности на один ремень выбранного профиля (данные из таблиц производителя для ваших условий работы) рассчитайте требуемое количество ремней: N = P / P1, где P1 – мощность, передаваемая одним ремнем.

- Округлите полученное значение N в большую сторону до целого числа.

- Шкив должен иметь ровно столько канавок, сколько планируется использовать ремней.

| Тип профиля ремня | Условное обозначение | Типовая ширина обода шкива (W), мм | Область применения (ориентировочная мощность) |

|---|---|---|---|

| Узкий | SPZ, 3V | 10 - 12 | До 3-5 кВт |

| Узкий | SPA, 5V | 12.5 - 16 | До 5-15 кВт |

| Классический | Z | 10 | До 1-2 кВт |

| Классический | A | 13 | До 3-5 кВт |

| Классический | B | 17 | До 5-15 кВт |

| Классический | C | 22 | До 15-50 кВт |

| Классический | D | 32 | До 50-100 кВт |

| Классический | E | 38 | Свыше 100 кВт |

Рекомендации:

- Все ремни в комплекте (наборе) должны быть строго одного типа, профиля, длины и от одного производителя (партии). Несовпадение приводит к неравномерному распределению нагрузки и быстрому выходу из строя.

- Избегайте установки одиночного ремня на шкив, рассчитанный на несколько канавок. Центральные канавки будут работать некорректно.

- При использовании нескольких ремней ширина обода шкива определяется как W * N, где N - количество канавок, а W - ширина обода для одной канавки данного профиля.

- Учитывайте рекомендации производителей ремней и шкивов по выбору профиля и количества ремней для конкретных условий эксплуатации.

Посадочный диаметр ступицы: соответствие валу

Посадочный диаметр ступицы шкива (d) должен точно соответствовать диаметру вала электродвигателя. Несоблюдение этого требования приводит к биению, вибрациям, ускоренному износу подшипников двигателя и преждевременному выходу оборудования из строя. Допустимое отклонение обычно не превышает ±0,01–0,03 мм для стандартных применений.

Типовые значения посадочных диаметров стандартизированы и соответствуют рядам валов электродвигателей по ГОСТ Р МЭК 60072-1 или DIN 748. Наиболее распространенные размеры в промышленности: 14, 19, 24, 28, 38, 42, 48 мм. Для мощных двигателей используются диаметры 55, 60, 65, 70, 75, 80, 90, 100 мм и более.

Ключевые аспекты выбора и монтажа

Способы фиксации на валу:

- Посадка с натягом (прессовая) – для маломощных двигателей и легких нагрузок.

- Клиновой шпоночный паз – основной метод для передачи крутящего момента, требует точного совпадения паза шкива и шпонки вала.

- Конусная ступица с зажимным болтом (DIN 3570) – обеспечивает самозатягивание и компенсацию износа.

- Наборные шкивы – крепление через стяжные винты на фланце ступицы.

Рекомендации:

- Измерьте диаметр вала микрометром перед покупкой шкива.

- При наличии шпонки проверьте соответствие её размеров (ширина, высота) пазу ступицы.

- Для валов нестандартного диаметра используйте переходные втулки или закажите шкив с индивидуальным посадочным размером.

- Избегайте компенсации несоответствия прокладками – это нарушает соосность.

| Тип соединения | Преимущества | Ограничения |

| Посадка с натягом | Простота монтажа, низкая стоимость | Риск проскальзывания под нагрузкой |

| Шпоночное соединение | Надежная передача момента | Требует точного совмещения пазов |

| Конусная ступица | Безлюфтовое крепление, компенсация износа | Высокая стоимость, сложный демонтаж |

Длина ступицы и ее роль в надежности крепления

Длина ступицы шкива – критический параметр, напрямую влияющий на устойчивость посадки на вал двигателя и предотвращение смещений под нагрузкой. Недостаточная длина увеличивает риск перекоса, вибраций и проскальзывания, что ведет к ускоренному износу шпоночного паза, вала и самого шкива. Правильно рассчитанная величина обеспечивает равномерное распределение напряжения по всей контактной поверхности.

Оптимальная длина ступицы определяется диаметром вала и крутящим моментом. Общее эмпирическое правило гласит: минимальная длина должна составлять 1,2–1,5 диаметра вала. Например, для вала Ø20 мм ступица должна быть 24–30 мм. Для высокомоментных применений (конвейеры, компрессоры) коэффициент увеличивают до 1,8–2.

Факторы влияния и рекомендации

- Боковая нагрузка: При ременных передачах с высоким натяжением (клиновые, поликлиновые ремни) длину ступицы увеличивают на 15–20% от базового значения для компенсации изгибающих сил.

- Тип соединения:

- Шпоночное соединение: Длина ступицы должна превышать длину шпонки минимум на 10% с обоих торцов для надежной фиксации.

- Безшпоночное (посадка с натягом, конусные втулки): Требует строгого соблюдения паспортных значений производителя.

- Материал шкива: Чугунные шкивы допускают меньшую длину ступицы при равном моменте (выше прочность на сжатие), алюминиевые – требуют увеличения.

| Диаметр вала (мм) | Минимальная длина ступицы (мм) | Рекомендуемая длина* (мм) |

|---|---|---|

| 15 | 18 | 22–30 |

| 20 | 24 | 30–40 |

| 30 | 36 | 45–60 |

| 40 | 48 | 60–80 |

*Для высоких нагрузок или ударного момента выбирают верхний предел диапазона. Обязательно учитывайте длину свободного конца вала – ступица не должна упираться в корпус двигателя или соседние элементы.

Геометрия ручья: углы и глубина профиля

Геометрия ручья шкива напрямую влияет на площадь контакта с ремнём, распределение нагрузки и КПД передачи. Несоответствие профиля типу ремня вызывает проскальзывание, вибрации и ускоренный износ.

Ключевые параметры – угол клина и глубина ручья – должны строго соответствовать стандартам (ГОСТ, ISO, DIN) и рекомендациям производителя ремней. Отклонения даже в несколько градусов или миллиметров критично снижают ресурс передачи.

Основные параметры профиля

Угол профиля (угол клина): Определяется как угол между боковыми стенками ручья. Для стандартных клиновых ремней составляет 40° (допуск ±0.5°-1°). В узкопрофильных вариациях (SPZ, SPA и т.д.) – 40°. Поликлиновые ремни используют угол 40° или специальные трапецеидальные профили.

Глубина ручья: Рассчитывается так, чтобы ремень не касался дна канавки при нормальной нагрузке. Обеспечивает оптимальное пятно контакта и компенсацию растяжения. Типовая глубина для распространённых профилей:

| Тип ремня | Глубина ручья (мм) | Угол клина (°) |

|---|---|---|

| Z(10) | 8.1 | 40±1 |

| A(13) | 10.8 | 40±1 |

| B(17) | 14.0 | 40±1 |

| C(22) | 19.0 | 40±1 |

| SPZ | 9.7 | 40±0.5 |

| SPA | 12.7 | 40±0.5 |

Критические ошибки выбора:

- Слишком острый угол: вызывает заклинивание ремня в канавке, перегрев, разрушение корда

- Слишком тупой угол: снижает силу трения, провоцирует проскальзывание

- Избыточная глубина: уменьшает площадь контакта, дестабилизирует ремень

- Недостаточная глубина: приводит к касанию дна канавки, трению и перегреву

Рекомендация: Используйте шкивы и ремни одного производителя. Проверяйте соответствие геометрии каталогу поставщика. Для изношенных шкивов измеряйте глубину щупом – износ более 0.5 мм от номинала требует замены.

Типы шпоночных пазов: прямые, сегментные

Прямые шпоночные пазы имеют прямоугольное сечение и проходят параллельно оси вала по всей длине посадочной поверхности. Они рассчитаны на стандартные призматические шпонки, обеспечивающие передачу крутящего момента за счет боковых граней. Глубина паза строго нормируется относительно диаметра вала для сохранения прочностных характеристик.

Сегментные (полукруглые) пазы отличаются дугообразным профилем, повторяющим форму сегментной шпонки. Их длина существенно меньше ширины ступицы, а монтаж осуществляется впадиной в вал и ответным пазом в детали. Такая конструкция исключает осевое смещение шпонки при сборке, но требует точного совпадения пазов на обоих элементах соединения.

Ключевые отличия и рекомендации

| Параметр | Прямой паз | Сегментный паз |

|---|---|---|

| Форма сечения | Прямоугольная | Полукруглая (сегментная) |

| Тип шпонки | Призматическая | Сегментная (клиновая) |

| Фиксация от смещения | Требует стопорения | Самофиксирующаяся |

| Нагрузочная способность | Выше при равных размерах | Ограничена площадью контакта |

| Типовое применение | Ответственные передачи с высоким моментом | Легкие нагрузки, быстроразъемные соединения |

Прямые пазы предпочтительны для мощных электродвигателей благодаря равномерному распределению напряжений и отсутствию радиальных составляющих нагрузки. Критически важна точность изготовления: перекосы вызывают местные перенапряжения. Сегментные решения применяют при дефиците осевого пространства или для упрощения монтажа, но их не допускается использовать в реверсивных передачах из-за риска выпадения шпонки.

Балансировочные требования к шкивам

Неуравновешенная масса шкива вызывает вибрации, передающиеся на вал двигателя и приводную систему. Это приводит к ускоренному износу подшипников электродвигателя, разрушению ремней, повышенному шуму и снижению общего ресурса оборудования. Степень необходимой балансировки напрямую зависит от рабочей скорости вращения вала.

Требования к балансировке шкивов стандартизированы (например, ГОСТ Р ИСО 21940-11 или ISO 21940-11). Они определяют допустимый остаточный дисбаланс, выраженный в грамм-миллиметрах (г·мм) или граммах на определенном радиусе (г·см/радиус). Класс точности балансировки (G-класс) выбирается исходя из типа привода, частоты вращения и массы шкива.

Ключевые аспекты балансировки

Основные параметры и методы обеспечения баланса:

- Тип балансировки:

- Статическая (одноплоскостная): Применяется для узких шкивов (отношение ширины к диаметру < 0.25) или низких скоростях. Устраняет дисбаланс, вызывающий смещение оси вращения.

- Динамическая (двухплоскостная): Обязательна для широких шкивов (отношение ширины к диаметру >= 0.25) и высоких скоростей. Устраняет моментный дисбаланс, вызывающий "раскачивание" оси.

- Допустимый дисбаланс: Рассчитывается по формуле Uдоп = (G × M) / ω, где:

- Uдоп - допустимый остаточный дисбаланс (г·мм)

- G - выбранный класс точности балансировки (мм/с)

- M - масса шкива (кг)

- ω - рабочая угловая скорость (рад/с).

- Методы коррекции:

- Сверление отверстий (удаление металла).

- Установка балансировочных винтов или болтов.

- Напайка/наклейка балансировочных грузов (менее надежно при высоких центробежных силах).

Рекомендации по выбору класса балансировки:

| Тип привода / Условия работы | Типичный класс балансировки (G) | Скорость вращения (об/мин) |

|---|---|---|

| Общепромышленные вентиляторы, насосы (средние нагрузки) | G 6.3 | До 1500-1800 |

| Текстильные машины, станки, центрифуги (точные механизмы) | G 2.5 | 1500-3600 |

| Высокоскоростные шпиндели, турбомашины (критичные системы) | G 1.0 | Свыше 3600 |

| Низкоскоростные конвейеры, элеваторы | G 16 | До 600 |

Важно: Балансировка всегда выполняется после окончательной обработки шкива (обточка, нарезка канавок). Шкив балансируется отдельно от вала, но при сборке узла (шкив + вал + ремень) может потребоваться дополнительная проверка баланса всей системы из-за возможного перекоса или неравномерности ремня.

Передаточное число: расчет по диаметрам шкивов

Передаточное число (i) определяет соотношение скоростей вращения ведущего и ведомого валов в ременной передаче. Оно напрямую зависит от диаметров установленных шкивов и является ключевым параметром для преобразования частоты вращения и крутящего момента.

Основная формула расчета передаточного числа через диаметры шкивов: i = D₂ / D₁, где D₁ – диаметр ведущего шкива (на валу двигателя), D₂ – диаметр ведомого шкива (на приводимом оборудовании). Значение i > 1 указывает на уменьшение оборотов ведомого вала относительно ведущего, i < 1 – на увеличение.

Принципы расчета и практическое применение

Корректный расчет передаточного числа обеспечивает:

- Согласование скоростей вращения двигателя и рабочего механизма

- Оптимизацию крутящего момента на выходном валу

- Предотвращение проскальзывания ремня и перегрузок

Пример расчета для двигателя с частотой вращения 1500 об/мин:

- При D₁ = 80 мм и D₂ = 160 мм: i = 160 / 80 = 2.0

- Выходные обороты: 1500 / 2.0 = 750 об/мин

- Крутящий момент увеличивается пропорционально передаточному числу

| Соотношение диаметров (D₂/D₁) | Передаточное число (i) | Эффект для ведомого вала |

|---|---|---|

| D₂ > D₁ | i > 1 | Снижение оборотов, рост крутящего момента |

| D₂ < D₁ | i < 1 | Повышение оборотов, снижение крутящего момента |

| D₂ = D₁ | i = 1 | Обороты и момент без изменений |

Критические нюансы:

- Диаметры измеряются по расчетной окружности ремня (для клиновых ремней – на уровне нейтрального слоя)

- Фактическое передаточное число может отличаться на 1-3% из-за упругого скольжения ремня

- Минимальные диаметры шкивов ограничены типом ремня (например, Z-образный клиновой – от 63 мм)

При подборе шкивов всегда проверяйте соответствие расчетного передаточного числа требованиям оборудования и допустимым нагрузкам на ременную передачу.

Центробежная сила и предельные обороты шкива

При вращении шкива возникает центробежная сила, направленная радиально от центра. Эта сила создает растягивающие напряжения в материале обода и спиц. Величина силы прямо пропорциональна массе шкива, квадрату угловой скорости вращения и расстоянию от центра до рассматриваемой точки. Наибольшая нагрузка возникает в зоне максимального диаметра, особенно на внешнем крае обода.

Превышение критических оборотов приводит к необратимой деформации или разрушению шкива из-за пластической деформации материала. Для стальных шкивов предел обычно составляет 3000-5000 об/мин, алюминиевых – 4000-7000 об/мин, пластиковых – до 10000 об/мин. Точное значение зависит от конструкции: сплошные шкивы выдерживают большие скорости, чем составные или ослабленные отверстиями.

Факторы, влияющие на предельную скорость

- Материал: прочность на растяжение и плотность (сталь прочнее алюминия, но тяжелее)

- Диаметр: увеличение диаметра снижает допустимые обороты (Fц ~ D·n2)

- Конструкция обода: сплошной выдерживает больше, чем с пазами или отверстиями

- Балансировка: дисбаланс усиливает вибрации и снижает безопасный предел

| Материал | Предельная скорость (об/мин) | Критический фактор |

|---|---|---|

| Серый чугун | 2500-3500 | Хрупкость, низкая прочность |

| Сталь | 4000-6000 | Прочность, масса |

| Алюминиевый сплав | 5000-8000 | Соотношение прочность/вес |

| Пластик (стеклонаполненный) | 8000-12000 | Жесткость, температура |

Расчет безопасности: Предельная скорость nпред = (60 / 2π) × √(σдоп / (ρ × R2)), где σдоп – допустимое напряжение материала, ρ – плотность, R – радиус шкива. Обязательно используйте коэффициент запаса 1.5-2 для динамических нагрузок.

Рекомендации: Для высокооборотистых приводов (свыше 3000 об/мин) выбирайте монолитные шкивы из алюминия или термопластов с усиленным ободом. Проверяйте балансировку и избегайте шпоночных пазов на скоростях выше 5000 об/мин – предпочтительны посадки с натягом. Для чугунных шкивов не превышайте 80% от паспортных оборотов производителя.

Расчет передаваемого крутящего момента

Крутящий момент (T) на шкиве определяется как произведение силы натяжения ремня (F) и радиуса шкива (R). Для клиноременных передач учитывают эффективный радиус по средней линии ремня. Формула расчета:

T = F × R,

где F – окружное усилие (Н), R – радиус шкива (м).

Момент передается через трение между ремнем и поверхностью шкива. Максимальное значение ограничивается силой трения, зависящей от коэффициента сцепления (μ), угла обхвата (α) и натяжения ветвей ремня. Условие отсутствия проскальзывания:

F1 / F2 ≤ eμα,

где F1 – натяжение ведущей ветви, F2 – натяжение ведомой ветви.

Факторы влияния на передаваемый момент

- Радиус шкива: Увеличение радиуса повышает момент при неизменном усилии.

- Материал ремня и шкива: Коэффициент трения μ варьируется (резина/чугун: 0.3–0.4, полимер/сталь: 0.15–0.25).

- Угол обхвата: Минимальный угол ≥120° для клиновых ремней. Увеличение угла повышает моментную способность.

- Предварительное натяжение: Недостаточное натяжение вызывает проскальзывание, избыточное – снижает КПД и ресурс.

Порядок расчета

- Определите мощность двигателя (P, кВт) и частоту вращения (n, об/мин).

- Рассчитайте момент на валу двигателя:

Tдвиг = 9550 × P / n (Н∙м). - Учтите передаточное число (i) и КПД передачи (η ≈ 0.92–0.98):

Tшкив = Tдвиг × i × η. - Проверьте соответствие момента:

- По каталогу шкива: Tкаталог ≥ Tшкив.

- По условию сцепления: Tmax = 2 × F0 × R × (eμα - 1) / (eμα + 1),

где F0 – предварительное натяжение ремня.

| Параметр | Формула | Единицы измерения |

|---|---|---|

| Окружное усилие (F) | F = T / R | Ньютоны (Н) |

| Критический момент (Tкр) | Tкр = Fдоп × R | Ньютон-метры (Н∙м) |

| Мощность через момент | P = T × ω / 1000 | кВт (ω – угловая скорость, рад/с) |

Важно: При динамических нагрузках (пуск, удар) вводите коэффициент запаса Kз = 1.2–2.0. Для многоручьевых шкивов суммарный момент распределяется пропорционально количеству ремней.

Определение требуемых размеров под мощность двигателя

Основной параметр при подборе шкива – передаваемая мощность, которая напрямую зависит от характеристик двигателя. Неправильно подобранный размер шкива приведет к проскальзыванию ремня, перегреву узла, ускоренному износу или поломке привода. Расчет начинают с определения номинальной мощности двигателя (Pдв), указываемой в кВт на шильдике оборудования.

Ключевым этапом является вычисление крутящего момента (Mкр) на валу двигателя по формуле: Mкр = 9550 * Pдв / nдв, где nдв – частота вращения вала (об/мин). Этот момент должен передаваться через шкив без превышения допустимых нагрузок для выбранного типа ременной передачи (клиноременной, поликлиновой и т.д.).

Факторы, влияющие на размеры шкива:

- Диаметр ведущего шкива (D1): Минимальный диаметр ограничивается:

- Мощностью двигателя (чем выше Pдв, тем больше минимальный D1)

- Типом ремня (для клиновых ремней существуют таблицы минимальных диаметров в зависимости от профиля и мощности)

- Допустимым напряжением в ремне (малый диаметр вызывает большие изгибные напряжения)

- Окружное усилие (Fокр): Рассчитывается как Fокр = 2 * Mкр / D1. Оно определяет нагрузку на валы и подшипники. Шкив и вал должны выдерживать это усилие.

- Передаточное отношение (i): Зависит от требуемой скорости ведомого вала: i = nдв / nвед = D2 / D1. Зная i и D1, находят D2 (диаметр ведомого шкива).

- Скорость ремня (V): Рассчитывается как V = π * D1 * nдв / 60000 (м/с). Она должна соответствовать рекомендованным значениям для типа ремня (обычно 10-30 м/с).

Рекомендации по выбору размеров:

- Используйте таблицы производителей ремней и шкивов, где указаны минимальные диаметры шкивов для конкретных профилей ремней в зависимости от передаваемой мощности и оборотов.

- Принимайте D1 больше минимально допустимого (особенно для мощных двигателей) для снижения изгибных напряжений в ремне и увеличения срока службы.

- Проверяйте прочность посадочного места шкива (ступицы) на смятие и кручение: напряжение смятия σсм = 2 * Mкр / (d * l * Dпос) должно быть меньше допустимого для материала шкива.

- Учитывайте ширину обода шкива: Она должна соответствовать количеству ручьев (для клиновых) или ширине ремня (для поликлиновых/плоских), необходимых для передачи окружного усилия Fокр без проскальзывания.

| Параметр | Формула/Зависимость | Критическое значение |

|---|---|---|

| Минимальный D1 | Зависит от Pдв, nдв, типа ремня | Табличное значение (производитель) |

| Окружное усилие Fокр | Fокр = 2 * Mкр / D1 | ≤ Допустимого для ремня и подшипников |

| Скорость ремня V | V = π * D1 * nдв / 60000 | 10-30 м/с (оптимально) |

| Напряжение смятия σсм | σсм = 2 * Mкр / (d * l * Dпос) | ≤ [σсм] для материала шкива |

Важно: Для двигателей высокой мощности (особенно при пусках под нагрузкой) расчетный минимальный диаметр D1 следует увеличивать на 10-20%. Всегда проверяйте соответствие выбранных размеров шкива данным каталогов производителей приводных компонентов и требованиям расчетов на прочность.

Выбор шкива под конкретный тип ремня

Соответствие профиля шкива типу ремня – критический фактор для эффективности передачи, долговечности и предотвращения проскальзывания. Несовместимость приводит к ускоренному износу ремня, вибрациям и потере мощности.

Геометрические параметры шкива (угол канавки, глубина, шаг зубьев) должны строго соответствовать стандартам выбранного ремня. Материал шкива и качество обработки поверхности также влияют на сцепление и износостойкость.

Ключевые параметры выбора по типам ремней

| Тип ремня | Профиль шкива | Критические параметры | Особенности |

|---|---|---|---|

| Клиновой (классический) | Трапециевидные канавки |

|

Угол шкива делают на 1°-2° меньше угла ремня для компенсации деформации. Минимальный диаметр зависит от сечения ремня (A, B, C...). |

| Поликлиновой (ручьевой) | Многоручьевые канавки |

|

Требует высокой точности изготовления профиля. Ширина шкива должна соответствовать количеству ручьев ремня. |

| Зубчатый (синхронный) | Зубья с профилем HTD, GT, T, AT |

|

Профиль зуба шкива должен точно совпадать с профилем ремня. Обязательны буртики для центрирования. |

Рекомендации по подбору:

- Используйте только шкивы с маркировкой, соответствующей стандарту ремня (например, HTD-5M для 5-мм шага)

- Проверяйте соответствие угла клиновых канавок (38° для стандартных ремней с углом 40°)

- Для зубчатых ремней применяйте шкивы с закругленными впадинами – снижает шум и износ

- Выбирайте минимальный диаметр шкива из допустимых для вашего типа ремня

- Предпочтительные материалы: сталь (высокие нагрузки), чугун (демпфирование вибраций), алюминий (облегченные конструкции)

Обязательно проверяйте чистоту обработки рабочих поверхностей – шероховатость не должна превышать Ra 1.6-3.2 мкм. Для скоростных передач (>20 м/с) требуйте динамическую балансировку шкива.

Сопоставление расчетного и посадочного диаметров вала

Расчетный диаметр вала электродвигателя определяется инженерными расчетами на прочность, жесткость и кручение под воздействием рабочих нагрузок и крутящего момента. Этот диаметр является теоретической величиной, необходимой для обеспечения надежной работы вала без недопустимых деформаций или разрушений. Он служит отправной точкой для выбора конкретного исполнения двигателя из стандартного ряда.

Посадочный диаметр шкива – это действительный диаметр его центрального отверстия, предназначенного для установки на вал двигателя. Этот размер не является произвольным и должен строго соответствовать *фактическому* диаметру выходного конца вала выбранного электродвигателя. Посадочный диаметр шкива всегда выбирается из стандартизированного ряда размеров.

Ключевые аспекты сопоставления

Основная задача при выборе шкива – обеспечить точное соответствие его посадочного диаметра диаметру вала конкретного электродвигателя:

- Несоответствие диаметров недопустимо:

- Завышенный посадочный диаметр шкива приведет к радиальному биению, вибрациям, неравномерной передаче нагрузки, ускоренному износу шпоночного паза/шлицов, ключа и самого шкива. Надежная фиксация станет невозможной.

- Заниженный посадочный диаметр шкива сделает физическую установку шкива на вал невозможной без риска повреждения как шкива, так и вала.

- Стандартизация размеров валов и шкивов: Диаметры валов электродвигателей и соответствующие им посадочные диаметры шкивов стандартизированы (например, по ряду R40). Расчетный диаметр вала округляется до ближайшего стандартного значения, которое и становится фактическим диаметром вала двигателя.

Стандартные посадочные диаметры шкивов (основной ряд R40):

| Ряд диаметров (мм) |

|---|

| 20 |

| 22 |

| 24 |

| 25 |

| 28 |

| 30 |

| 32 |

| 35 |

| 38 |

| 40 |

| 42 |

| 45 |

| 48 |

| 50 |

| 55 |

| 60 |

| 65 |

| 70 |

| 75 |

| 80 |

Примечание: Посадочное отверстие шкива изготавливается с определенным полем допуска (часто H7 для диаметров до ~30 мм и выше), обеспечивающим требуемый характер посадки (преимущественно переходную или легкопрессовую) на вал с полем допуска, например, h6.

Рекомендации по выбору:

- Определите фактический диаметр вала двигателя: Это решающий параметр. Его значение всегда указано в паспорте двигателя или на его шильдике. Не используйте расчетный диаметр вала напрямую для заказа шкива.

- Выбирайте шкив строго по фактическому диаметру вала: Указывайте этот точный размер (например, 28 мм, 38 мм) как посадочный диаметр при заказе или покупке шкива.

- Учитывайте тип крепления: Помимо диаметра, важен способ фиксации шкива на валу:

- Шпоночный паз: Стандартный метод. Убедитесь, что ширина и глубина паза в шкиве соответствуют размеру шпонки на валу двигателя.

- Коническая втулка (например, DIN 3571 / QD, TB, Taper Lock, Taper Bush): Позволяет компенсировать небольшие отклонения в диаметре за счет конусности и обеспечивает высокую надежность фиксации. Требует точного соответствия *номинального* диаметра втулки диаметру вала.

- Натяжение ремня НЕ компенсирует несоответствие диаметров: Надежная передача момента возможна только при правильной геометрической посадке шкива на вал. Натяжение ремня обеспечивает сцепление с ручьем шкива, но не фиксирует шкив на валу.

- Сверяйтесь с каталогами производителей: Используйте технические каталоги производителей шкивов, где указаны все стандартные посадочные диаметры и соответствующие им типоразмеры шкивов.