Шлейф подушки безопасности - невесомый провод, спасающий жизнь

Статья обновлена: 28.02.2026

Подушка безопасности давно стала неотъемлемым элементом защиты водителя и пассажиров, существенно повышая шансы на выживание в аварии. Однако ее эффективность целиком зависит от бесперебойной работы десятков компонентов, среди которых особую роль играет кажущийся незначительным шлейф.

Этот гибкий жгут проводов обеспечивает жизненно важное соединение между подушкой, датчиками удара и электронным блоком управления. Любое повреждение шлейфа – будь то перелом жилы, окисление контактов или нарушение изоляции – может привести к полной неработоспособности системы безопасности в критический момент.

Конструкция и материалы гибкого шлейфа SRS

Шлейф представляет собой сложную многослойную конструкцию, спроектированную для передачи электрических сигналов между блоком управления SRS и компонентами подушек безопасности в экстремальных условиях.

Его основа – гибкая печатная плата (FPC), изготовленная из высокотемпературного полимера. Медные проводники на платине имеют строго рассчитанную толщину и ширину, обеспечивая необходимую проводимость и механическую устойчивость.

Ключевые конструктивные элементы:

- Гибкая основа: Используется полиимидная пленка (например, Kapton), сохраняющая свойства при температурах от -40°C до +150°C и выше.

- Медные дорожки: Наносятся адгезионным методом и покрываются защитным слоем для предотвращения окисления и повреждений.

- Контактные площадки: Золотое напыление в области разъемов гарантирует надежное электрическое соединение с низким сопротивлением.

- Защитное покрытие: Специальные диэлектрические лаки или дополнительные полимерные слои изолируют дорожки от влаги, пыли и химических веществ.

Основные материалы:

| Основа | Полиимид | Стабильность размеров, термостойкость, гибкость |

| Проводники | Электролитическая медь | Высокая электропроводность, пластичность |

| Изоляция | Полиимидное/акриловое покрытие | Защита от внешних воздействий, электрическая изоляция |

| Контакты | Позолоченные поверхности | Коррозионная стойкость, надежное соединение |

Конструкция и подбор материалов направлены на обеспечение беспрерывной передачи сигнала тригера при аварии, даже при многократных циклах скручивания и вибрации.

Принцип передачи сигнала от датчиков до пиропатронов

Электрический импульс от удара регистрируется сетью сенсоров – акселерометрами в передней части кузова и датчиками давления в дверях. Эти компоненты мгновенно преобразуют механическое воздействие в цифровой сигнал определенной амплитуды.

Полученные данные по экранированным проводам передаются в электронный блок управления (ECU). Микропроцессор анализирует силу, вектор удара и сопоставляет их с заложенными алгоритмами срабатывания.

Цепь активации энергии

- Верификация данных: ECU определяет критичность удара за 15-30 мс, сравнивая показания сенсоров с эталонными значениями

- Триггер пиропатрона: При положительном решении блок подает ток 1.5-3A на воспламенители подушек безопасности

- Передача импульса: Сигнал проходит через дублированные провода и контактную катушку в рулевой колонке

- Химическая реакция: Электрический разряд детонирует таблетку азида натрия, генерируя газ

<start>

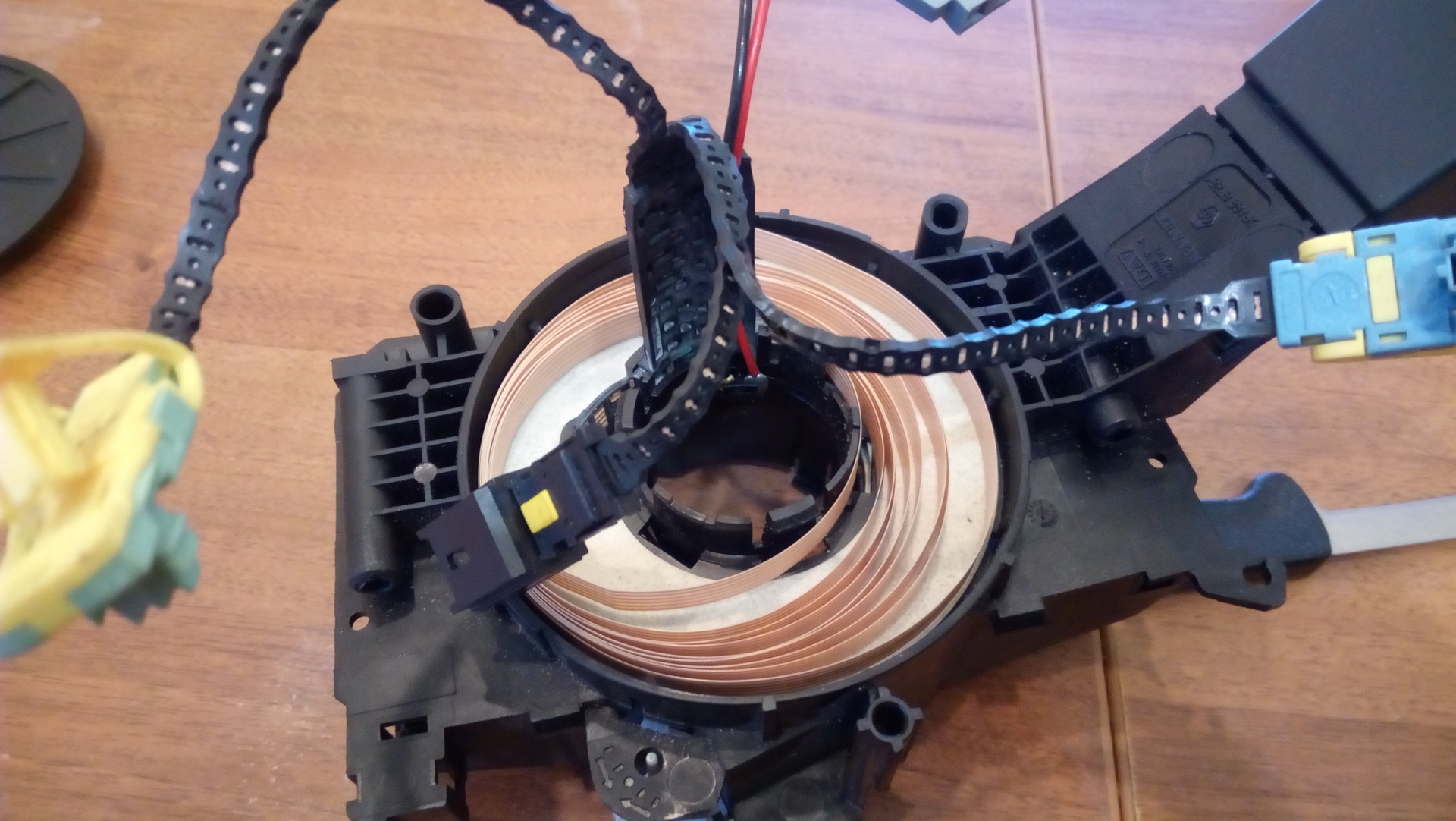

Расположение шлейфа в рулевой колонке и сиденьях

В рулевой колонке шлейф подушки безопасности монтируется внутри подрулевого модуля, объединяющего подушку водителя, контакты звукового сигнала и элементы управления мультимедиа. Кабель традиционно размещается внутри спицы руля или за панелью приборов, его основная задача – обеспечить стабильную передачу электрического сигнала на пиропатрон подушки при срабатывании датчиков удара.

На передних сиденьях шлейф проходит через каркас кресла в специальных защищённых каналах или тканых чехлах. Он соединяет боковые подушки безопасности (в случае их наличия) и датчики занятости сиденья с системой управления. Ключевое требование при монтаже – исключить перетирание проводов подвижными элементами сиденья, что достигается жёсткой фиксацией жгута в точках крепления и использованием гибкой экранированной оплётки.

Особенности установки

- Рулевая колонка: Шлейф интегрируется во вращающийся разъём (часы), сохраняющий контакт при повороте руля.

- Сиденья: Соединители расположены у основания кресел для быстрого демонтажа, трассировка дублирует контуры каркаса.

| Локация | Компоненты подключения | Защита от повреждений |

|---|---|---|

| Рулевая колонка | Подушка водителя, звуковой сигнал | Стальной экран в спице руля |

| Передние сиденья | Боковые подушки, датчики веса | Термостойкая гофра, нейлоновые стяжки |

Важно: Любые некорректные вмешательства (установка чехлов сидений, тюнинг руля) могут повредить шлейф, блокируя работу подушек.

Количество проводников в шлейфе современных авто

В современных автомобилях количество проводников в шлейфе подушки безопасности растёт по сравнению с ранними моделями. Это продиктовано усложнением систем пассивной безопасности и растущим количеством датчиков и исполнительных устройств.

Хотя базовый минимум для инициирования одной подушки (питание и масса пиропатрона) требует всего двух проводников, сегодняшние шлейфы обычно содержат значительно больше. Типичное число проводников в шлейфе руля или переднего пассажира варьируется от 4 до 6 и более.

Причины увеличения количества проводников

Основные факторы этого увеличения:

- Цифровые интерфейсы: Замена простых аналоговых сигналов на сложные последовательные данные (например, сигналы от датчиков угла поворота руля или датчиков присутствия пассажира) осуществляется через шины CAN, LIN или PSI5, требующие нескольких проводников для передачи данных.

- Контроль исправности: Системы постоянного самодиагностики нуждаются в отдельных цепях или линиях данных для мониторинга состояния цепи пиропатрона и целостности самого шлейфа подушки (chain-check).

- Дополнительные функции руля: Помимо подушки, через шлейф часто проходят провода для мультимедийных кнопок, круиз-контроля, обогрева руля, подрулевых переключателей и вибромотора имитации тактильной обратной связи.

- Управление несколькими пиропатронами: В современных подушках безопасности (особенно водительской) могут использоваться двухступенчатые или многозонные пиропатроны для адаптивного срабатывания. Каждая ступень или зона требует собственной управляющей пары проводников.

Ниже приведены примеры типовых конфигураций:

| Функционал | Минимальное кол-во проводов | Типичное кол-во в современном авто |

|---|---|---|

| Одноступенчатая подушка | 2 (питание пиропатрона + масса) | 4-6+ |

| Подрулевые кнопки | 2+ (сигнальные линии) | |

| Двухступенчатая подушка | 4 (2 пары для пиропатронов) | 6-8+ |

| Датчик угла поворота руля (LIN/CAN) | 2 (одна витая пара для шины) |

Таким образом, современный шлейф подушки безопасности перестал быть простым соединением для пиропатрона. Он стал сложной многопроводной шиной, передающей данные с датчиков внутри рулевого колеса на блок управления и управляющие сигналы на подушку и другие компоненты руля. Надежность этого многофункционального узла критически важна для безопасности водителя и пассажиров.

Требования к износостойкости внутренней проводки

Изоляция проводников шлейфа подушки безопасности должна сохранять целостность под воздействием вибраций, трения о соседние элементы конструкции и температурных перепадов от -40°C до +85°C. Материалы выбираются с учетом отсутствия выделения агрессивных летучих соединений и устойчивости к контакту с техническими жидкостями (тормозной, омывающей).

Механическая прочность оболочки кабелей проверяется многократными циклами изгиба и растяжения согласно нормам автомобильных стандартов (ISO 6722/DIN 72551). Толщина изоляционного слоя гарантирует электрическую безопасность даже при частичном истирании внешнего защитного покрытия во время сборки или эксплуатации.

Критические параметры долговечности

Типичные требования:

- Минимальный срок эксплуатации: 15 лет или 300 000 км пробега

- Устойчивость к микротрещинам при циклическом сжатии крепежными хомутами

- Сохранение гибкости после длительного нагрева в моторном отсеке

Особое внимание уделяется зонам контакта с подвижными частями рулевой колонки и петлями дверей – здесь применяют армированные оплеткой кабели или дополнительные защитные гофры из термостойкого полимера. Тестирование включает имитацию старения воздействием ультрафиолета и окисления кислородом воздуха.

Защита от электромагнитных помех в шлейфах

Электромагнитные помехи (ЭМП) представляют критическую угрозу для целостности сигналов в шлейфах подушек безопасности, возникая от бортовых систем (генератор, катушки зажигания), внешних источников (радиопередатчики) или электростатических разрядов. Искажение сигналов управления может спровоцировать ложные срабатывания или отказ системы, что напрямую влияет на безопасность пассажиров в аварийной ситуации.

Для подавления помех применяются многоуровневые решения, среди которых наиболее эффективны экранирование, скручивание жил и фильтрация сигналов. Трёхслойные экраны (фольга-оплётка-плёнка) блокируют воздействие внешних полей, в то время как строго симметричное скручивание проводов в каждой паре нейтрализует наведённые токи за счёт взаимной компенсации. Фильтры типа RC-цепей или ферритовые кольца интегрируются в разъёмы для гашения высокочастотных колебаний, предотвращая их распространение в блок управления.

- Датические кабели: Использование витых пар с постоянным шагом скрутки обеспечивает предсказуемость импеданса.

- Гальваническая развязка: Оптоизоляторы разрывают цепи постоянного тока, исключая контурные помехи.

- Заземление экрана: Одноточечное подключение оплётки на корпус автомобиля минимизирует паразитные токи.

Почему шлейф имеет петлевую укладку при монтаже

Петлевая укладка шлейфа подушки безопасности специально проектируется для компенсации перемещения рулевой колонки при регулировке её положения. Во время изменения угла наклона или высоты руля происходит смещение узла подушки относительно стационарных элементов автомобиля, что создаёт механическое напряжение в проводах.

Петля служит буферным элементом, поглощающим это перемещение без натяжения проводников. Отсутствие такой укладки приведёт к постоянному растяжению и перетиранию кабелей о каркас рулевого колеса во время каждой регулировки. Со временем это вызывает:

- Разрыв токопроводящих жил

- Короткое замыкание контактов

- Окисление соединений от перегибов

- Некорректную работу системы безопасности

Роль коннекторов в соединении компонентов SRS

Коннекторы служат физическими посредниками между элементами системы SRS, обеспечивая передачу электрических сигналов от датчиков удара, инерционные сенсоров и переключателей к блоку управления. Эти разъемы спроектированы для мгновенной реакции на аварийную ситуацию, гарантируя бесперебойную коммуникацию между компонентами. Любой разрыв или коррозия в соединении способны парализовать работу подушек безопасности и преднатяжителей ремней.

Особое внимание уделяется конструктивным особенностям коннекторов, включая механические фиксаторы, предотвращающие самопроизвольное отсоединение при вибрациях, и позолоченные контакты для сопротивления окислению. Система дублирующих защелок обеспечивает двойную защиту от вибрационных нагрузок, в то время как герметизирующие уплотнители исключают попадание влаги и пыли, способные вызвать ложные срабатывания или отказ системы.

Ключевые требования к коннекторам SRS

- Надежность срабатывания: Обеспечение непрерывности цепи даже при экстремальных перегрузках (+80G)

- Цветовая маркировка: Желтые корпуса для визуального отличия от стандартной электропроводки

- Электрическая изоляция: Защита от короткого замыкания при деформации кузова

Критичным аспектом остается технология "shorting bar": при отсоединении разъема контакты автоматически замыкаются накоротко, предотвращая случайную активацию пиропатронов во время обслуживания. Отказ этого механизма может привести к несанкционированному срабатыванию подушки с травмоопасными последствиями.

Последствия перетирания проводников шлейфа

Перетирание проводников чаще всего обусловлено механическим износом при многократных циклах поворота рулевой колонки. Наиболее уязвимы участки в местах изгибов шлейфа возле органов управления рулевого колеса и точек крепления к корпусу автомобиля.

Повреждение изоляции или обрывы внутри шлейфа приводят к нарушениям электроцепей, что вызывает ряд критических отказов. Основная опасность заключается в блокировке работы системы безопасности и неконтролируемом срабатывании элементов.

- Ложная активация подушек безопасности: самопроизвольное срабатывание во время движения создаёт аварийную ситуацию

- Неисправность рулевых кнопок: отказ управления мультимедиа, круиз-контролем или другими функциями

- Постоянное загорание индикатора SRS: система безопасности отключает все подушки, включая фронтальные и боковые

- Обрыв сигнала датчиков: утрата данных о положении руля, что влияет на работу ESC и АБС

Диагностика требует контроля кодов ошибок OBD-II и проверки сопротивления контактов шлейфа тестером. Повреждения визуализируются при разборке рулевой колонки по характерным заломам проводов и микрозазорам в изоляции.

Диагностика обрыва шлейфа подушки безопасности

Обрыв шлейфа подушки безопасности является распространённой причиной срабатывания индикатора неисправности SRS на приборной панели. Данная неполадка требует немедленной диагностики, так как напрямую влияет на безопасность водителя и пассажиров при аварии. Шлейф, проходящий через подвижные элементы (рулевая колонка, сиденья), подвержен механическому износу и обрыву при многократных циклах движения.

Процесс диагностики начинается со считывания кодов ошибок системы SRS с помощью специализированного диагностического сканера. Код, указывающий на высокое сопротивление в цепи подушки (обычно в диапазоне кодов B10xx, связанных с сопротивлением), является первичным признаком возможного обрыва шлейфа или плохого контакта. Важно помнить, что перед любыми работами необходимо отключить минусовую клемму аккумулятора и выждать время (обычно 10-15 минут), указанное в руководстве к автомобилю, для разряда конденсаторов системы.

Порядок действий для выявления обрыва

- Визуальный осмотр: Тщательно проверьте видимые участки шлейфа (у рулевой колонки, под сиденьями) на предмет перегибов, потертостей изоляции, повреждений или явных разрывов проводников. Особое внимание уделите зонам вблизи разъёмов.

- Проверка контактов разъёмов: Отсоедините разъёмы на предполагаемом участке цепи (например, под сиденьем или под рулевым колесом). Осмотрите контакты на предмет окисления, коррозии или деформации. Очистите их при необходимости контактным спреем.

- Измерение сопротивления: Используя мультиметр в режиме омметра:

| Точка измерения | Действие | Ожидаемый результат |

|---|---|---|

| Между контактами шлейфа подушки | Измерьте сопротивление между соответствующими контактами шлейфа после отсоединения его от подушки и блока управления | Сопротивление должно быть близко к нулю Ом (менее 1-2 Ом) |

| Целостность каждого проводника | Прозвоните каждый проводник шлейфа от разъёма к разъёму | Отсутствие обрыва (мультиметр показывает "0" Ом или короткое замыкание) |

Внимание: Никогда не подавайте напряжение на шлейф мультиметром в режиме проверки целостности цепи! Это может случайно инициировать срабатывание подушки.

- Контрольное считывание ошибок: После устранения возможных причин плохого контакта (очистка разъёмов) и выполнения измерений, снова подключите аккумулятор и считайте коды ошибок сканером. Если ошибка осталась, а визуально проблем не найдено – вероятен скрытый обрыв внутри жгута или необходимо углублённое тестирование цепи.

Важно: Ремонт шлейфа путём пайки или скрутки недопустим из-за высоких требований к надёжности соединения. При подтверждении обрыва обязательна замена всего шлейфа в сборе.

Коды ошибок системы SRS при неисправностях шлейфа

Появление индикатора SRS на приборной панели сигнализирует о проблеме в системе безопасности, и частой причиной становятся неполадки в шлейфе подушки безопасности. Этот многожильный кабель, постоянно подвергающийся изгибам при движении руля или сиденья, со временем может получить механические повреждения или нарушение контактов. Диагностический сканер, подключенный к блоку управления SRS, выявляет конкретные неисправности через присвоенные коды ошибок, напрямую указывающие на характер проблемы в шлейфе.

Проблемы со шлейфом преимущественно вызывают ошибки, связанные с нарушением электрических параметров в цепях компонентов SRS. Чаще всего диагностируются обрывы проводов, короткие замыкания между проводниками или на массу, а также отклонения сопротивления от нормы. Эти неисправности делают невозможной корректную передачу сигналов между подушкой безопасности (или натяжителем ремня), датчиками удара и управляющим модулем, ставя под угрозу срабатывание системы в критический момент.

Распространенные коды ошибок и их расшифровка

Ниже приведены типичные коды ошибок SRS, указывающие на неисправности шлейфа. Конкретное обозначение варьируется у разных производителей, но характер неисправности обозначается четко:

- B1000-B1999 / серии "Resistance High": Чрезмерно высокое сопротивление в цепи (часто обрыв провода, плохой контакт в разъеме, коррозия). Пример: B1015 (Driver Airbag Squib Circuit Resistance High).

- B1000-B1999 / серии "Resistance Low": Аномально низкое сопротивление или короткое замыкание на массу/корпус. Пример: B1020 (Passenger Airbag Squib Circuit Short to Ground).

- B1000-B1999 / серии "Short to Battery/Voltage": Короткое замыкание проводников шлейфа на плюсовой провод бортовой сети. Пример: B1025 (Driver Side Impact Sensor Circuit Short to Battery).

- B1000-B1999 / серии "Open Circuit": Обрыв цепи (полный разрыв проводника в шлейфе). Пример: B1030 (Passenger Seat Belt Pretensioner Circuit Open).

Обязательным этапом после считывания кода является тщательная физическая проверка шлейфа. Места повышенного риска:

- Зона перегиба под рулевой колонкой (ниша руля).

- Проход жгута под сиденьем водителя и переднего пассажира.

- Коннекторы шлейфа (окисление, вытянутые/загнутые контакты, фиксатор).

Важное предупреждение: Любые работы с компонентами SRS требуют строгого соблюдения регламента безопасности (отключение АКБ, ожидание 10-15 минут). Неправильный ремонт шлейфа может привести к случайному срабатыванию пиропатронов или неработоспособности системы. Замена поврежденного шлейфа на оригинальную или сертифицированную запчасть – наиболее надежное решение.

Замена шлейфа после срабатывания подушек безопасности

Замена проводки шлейфа подушки безопасности является неотъемлемой частью работ по восстановлению системы SRS после её срабатывания. При активации преднатяжителей ремней и подушек безопасности через шлейф проходит сильный электрический импульс, запускающий пиропатроны. Этот импульс может вызвать микроповреждения проводников или контактов, невидимые глазу, но делающие шлейф ненадёжным для последующего использования.

Использование прежнего шлейфа после срабатывания системы категорически запрещено. Оставленный повреждённый шлейф становится потенциальной неисправностью: он может вызывать постоянное свечение контрольной лампы SRS на приборной панели, приводить к ложным срабатываниям или, что гораздо опаснее, к полному отказу подушек безопасности при следующей аварии. Каждое срабатывание системы требует обязательной замены шлейфа на новый, сертифицированный для данной модели автомобиля.

Процедура замены и важные аспекты

Замена шлейфа – критически важная операция, требующая соблюдения строгих правил безопасности и применения специализированного оборудования:

- Отключение источника питания: Перед началом любых работ с элементами SRS необходимо отключить минусовую клемму аккумуляторной батареи и выждать рекомендованное производителем время (обычно 10-15 минут) для разряда конденсаторов в блоке управления подушками безопасности. Это предотвращает случайный запуск пиропатронов.

- Демонтаж старых компонентов: Требуется бережно демонтировать сработавшие подушки безопасности, преднатяжители ремней и старый шлейф, избегая ударов или излишних механических нагрузок.

- Работа с блоком управления SRS: После серьёзного ДТП блок управления SRS часто требует замены или специализированного сброса (перепрошивки) с помощью дилерского диагностического оборудования для очистки кода аварии и калибровки.

- Установка нового шлейфа: Новый шлейф должен точно соответствовать оригиналу по длине, количеству контактов и электрическим параметрам. При установке нужно избегать перегибов, натяжения или проколов проводов и обеспечить надёжную фиксацию всех разъёмов.

- Тестирование и запуск системы: После установки всех новых компонентов система SRS должна быть полностью протестирована с помощью профессионального диагностического сканера для выявления ошибок и окончательной активации.

Замена шлейфа подушки безопасности – это не ремонт, требующий экономии, а требование безопасности. Доверять эту работу следует исключительно квалифицированным специалистам в авторизованных сервисных центрах или мастерских, обладающих необходимыми знаниями, оборудованием и доступом к оригинальным запасным частям. Только так можно гарантировать корректную и безопасную работу всей системы пассивной безопасности автомобиля в будущем.

Запрет самостоятельного ремонта проводки SRS

Проводка системы SRS (Supplementary Restraint System) обладает особой конструкцией и требованиями безопасности. Любое повреждение её изоляции, контактов или экранирующих оплёток нарушает целостность цепи, создавая риски ложного срабатывания подушек безопасности либо полного отказа системы при ДТП. Производители используют специальные материалы, устойчивые к вибрации, перепадам температур и коррозии, что невозможно полноценно воспроизвести при кустарном ремонте.

Неправильное восстановление проводки меняет электрическое сопротивление цепи, что блок управления SRS распознаёт как критическую ошибку. Это вызывает постоянную индикацию неисправности на приборной панели и автоматическую деактивацию всей системы безопасности. Попытки "обнулить" ошибки диагностическим сканером без профессионального ремонта лишь маскируют проблему, оставляя водителя и пассажиров без защиты.

Причины категорического запрета

- Риск внезапного срабатывания пиропатронов при случайной подаче напряжения на подушки безопасности или преднатяжители во время ремонтных работ, что может привести к травмам

- Нарушение экранирования сигнальных линий, вызывающее электромагнитные помехи и ложные срабатывания от бортовой электроники

- Некорректная калибровка датчиков удара после вмешательства, приводящая к задержке или отсутствию раскрытия подушек

- Аннулирование заводской гарантии на всю систему безопасности при выявлении неавторизованного ремонта

Единственным разрешённым методом восстановления является замена повреждённых участков жгута на оригинальные комплектующие с применением специализированного инструмента. Работы должны проводиться в сертифицированных центрах, где после ремонта выполняется тестирование сопротивления цепи и имитация аварийного срабатывания на стендах. Без подобных проверок эксплуатация транспортного средства считается небезопасной.

Особенности калибровки шлейфа при сборке руля

Калибровка шлейфа подушки безопасности при монтаже рулевого колеса требует точного позиционирования и фиксации контактной группы. Необходимо обеспечить идеальное совмещение контактов шлейфа с ответной частью в рулевой колонке, исключая перекосы и чрезмерное натяжение. Малейшее отклонение приводит к нарушению передачи сигнала срабатывания подушки, а также к выходу из строя кнопок на руле.

Алгоритм калибровки включает проверку возможности полного вращения руля без повреждения проводов (минимум три полных оборота в каждую сторону) и обязательное применение калибровочных меток на самом шлейфе и посадочном месте. После установки выполняется электронная диагностика сопротивления цепи и тестирование кнопок мультируля.

Ключевые требования:

- Использование заводского крепежа для фиксации шлейфа

- Контроль отсутствия перегибов проводников

- Замена демпферной ленты при наличии следов износа

Типичные ошибки:

- Установка шлейфа при вывернутых колесах

- Несоблюдение последовательности сборки модуля подушки

- Игнорирование процедуры сброса ошибок ЭБУ после калибровки

Отказ от профессионального оборудования (направляющие шаблоны, динамометрические ключи) увеличивает риск нарушения контакта под нагрузкой. Особое внимание уделяется защите шлейфа от острых кромок в рулевой колонке.

| Параметр | Допуск |

| Угол скручивания проводов | не более 2° на см длины |

| Сопротивление контура | 2.1–2.7 Ом (проверка мультиметром) |

| Зазор у основания шлейфа | 0.5–1 мм (компенсационный допуск) |

Риски намотки шлейфа при установке мультируля

Основная опасность намотки шлейфа подушки безопасности вокруг мультируля заключается в механическом повреждении электропроводки. Сильное перегибание или передавливание тонких жил шлейфа может привести к повреждению изоляции, нарушению целостности проводников (микрообрывы) или ослаблению паечных/контактных соединений в местах крепления к разъемам.

Пластиковые корпуса разъемов и фиксаторы проводов рассчитаны на работу в определенном положении и ориентации. Намотка создает неестественные точки напряжения и давления на эти элементы, повышая риск их деформации или растрескивания со временем под воздействием вибраций. Кроме того, постоянное натяжение или вибрационная нагрузка на намотанном шлейфе приводят к усталости металла жил и контактных материалов.

Данные дефекты часто имеют латентный (скрытый) характер:

- Прерывистые отказы: Контакт теряется и восстанавливается от ударов или поворота руля, приводя к миганию индикатора SRS.

- Полный обрыв цепи: Система самодиагностики обнаружит обрыв и заблокирует работу подушек безопасности пассажира и водителя вместе с преднатяжителями ремней, зажигая постоянный сигнал неисправности SRS.

- Ложные сигнал срабатывания: В редких случаях повреждение может имитировать сигнал с датчиков удара, но риск управления системой блокируется блоком SRS.

Особую угрозу представляет термоциклирование: нагрев шлейфа при работе электрооборудования и охлаждение при стоянке в натянутом/перегнутом состоянии ускоряют деградацию изоляции и металла, повышая вероятность внезапного отказа спустя время после установки.

Проверка контактов при загорании индикатора AIRBAG

При активации индикатора AIRBAG первым этапом диагностики стала проверка целостности и чистоты электрических контактов системы. Окисление, коррозия или разболтавшиеся разъёмы в пиропатронах датчиков ударов блоке управления блокируют прохождение сигнала. Основные узлы для проверки включают места подключения подрулевых шлейфов всех боковых подушек безопасности под креслами.

Используйте мультиметр для тестирования сопротивления на контактах – отклонение более чем на 0.5 Ом от нормы указывает на неполадку. Обязательно изучите диагностический код ошибки через сканер OBD2 для уточнения проблемного соединения перед разборкой панелей. При выявлении окисления аккуратно зачистите контактные группы бескислотным растворителем или ластиком.

Ключевые этапы процедуры

- Отсоединение аккумулятора на 15 минут для обесточивания системы

- Визуальный осмотр шлейфов на перегибы и повреждение изоляции

- Прозвонка контактов мультиметром в режиме омметра

- Зачистка разъёмов специальным контактным спреем

- Проверка фиксации клемм (характерный щелчок при соединении)

Важно: Неразборные коннекторы при выявлении дефектов заменяются целиком во избежание ложных срабатываний. После ремонта обязательна тестовая поездка с контролем индикатора – сигнал должен погаснуть через 5–7 секунд после запуска двигателя.

| Тип контакта | Нормальное сопротивление (Ом) | Допустимое отклонение |

|---|---|---|

| Шлейф руля | 2.0–2.5 | ±0.3 |

| Датчики сидений | 1.8–2.2 | ±0.2 |

| Боковые подушки | 2.3–2.7 | ±0.4 |

Влияние попадания жидкостей на работоспособность шлейфа

Попадание любых жидкостей на шлейф подушки безопасности представляет серьезную опасность для его функциональности и надежности со временем. Особенно уязвимыми точками являются электрические разъемы и контактные площадки в месте подключения к пиропатрону и блоку управления подушками безопасности (SRS/DAB ECU).

Жидкости могут проникать под изоляцию, окислять или разъедать тонкие контакты внутри разъемов или самого плоского кабеля, а также создавать токопроводящие мостики. Коррозия и нарушение изоляционного покрытия проводов являются основными механизмами повреждения после контакта с влагой.

Последствия контакта с различными типами жидкостей:

Наиболее опасными являются электропроводящие жидкости:

- Кофе/чай/сладкие напитки: Содержат сахара, кислоты и ионы, способствующие электрохимическим процессам. Высокий риск коррозии контактов и создания токопроводящих путей даже после высыхания.

- Энергетические напитки/кола: Содержат электролиты и обладают высокой ионной проводимостью. Способны вызывать мгновенные замыкания или постепенное разрушение дорожек шлейфа.

- Соки: Аналогичны сладким напиткам – содержат кислоты и сахара, ведущие к коррозии.

Вода и относительно чистые напитки (например, минеральная вода без газа): Менее агрессивны сами по себе, но:

- Могут растворять и аккумулировать загрязнения (пыль, соли), становясь электролитом.

- Приводят к окислению контактов и разъёмов при высыхании в условиях кислорода воздуха.

- Могут вызвать короткое замыкание сразу после попадания.

Таблица влияния жидкостей на компоненты шлейфа:

| Тип жидкости | Воздействие на контакты | Воздействие на изоляцию проводов |

|---|---|---|

| Электролитические (Кофе, Кола, Энергетики) | Сильная коррозия, снижение проводимости, риск короткого замыкания | Повреждение в долгосрочной перспективе, риск микропробоев |

| Кислотные/Сладкие (Соки) | Эрозия, коррозия | Возможно частичное нарушение химической стабильности |

| Чистая вода/Минералка | Окисление, риск коррозии при наличии примесей | Минимальное прямое воздействие, но создает токопроводящую дорожку при увлажнении |

Итоговое воздействие попадания жидкости выражается в одном или нескольких критических нарушениях функции шлейфа: потеря проводимости цепи (разрыв), кратковременное или постоянное короткое замыкание цепи, увеличение переходного сопротивления. Это приводит либо к некорректной работе всей системы SRS (подсветка ошибки на панели приборов), либо опаснее всего – к полному отказу в срабатывании подушки безопасности в нужный момент из-за разрыва цепи инициирования или спонтанному срабатыванию из-за короткого замыкания. Повреждения нанесенные жидкостями часто бывают необратимыми или трудно диагностируемыми визуально, требуя замены всего шлейфа с последующей диагностикой и перепрошивкой системы SRS при необходимости. Устранение только видимых последствий попадания жидкости (вытирание, просушка) не гарантирует восстановления работоспособности шлейфа.

Меры безопасности при демонтаже рулевой колонки

Отключите отрицательную клемму аккумулятора минимум за 10 минут до начала работ для обесточивания системы подушки безопасности. Убедитесь в отсутствии ключа зажигания в замке, параллельно проверьте мультиметром отсутствие напряжения в проводке колонки.Всегда используйте защитные очки и изолированные перчатки при работе с элементами подушек безопасности. Никогда не размещайте инструменты или посторонние предметы на рулевом колесе после демонтажа колонки – сохраняйте зону свободной для предотвращения случайного срабатывания.

Ключевые правила демонтажа:

- Обесточьте систему подушки безопасности перед отсоединением любого разъёма рулевой колонки

- Фиксируйте рулевое колесо в нейтральном положении механическими стопорами до отсоединения рулевой колонки

- Избегайте ударных нагрузок на рулевой вал во избежание повреждения шлейфа подушки и датчиков

- При демонтаже модуля подушки безопасности удерживайте его лицевой панелью вверх

- Храните демонтированные компоненты системы SRS в зоне без источников статического электричества

Категорически запрещается проверка цепей подушек мультиметром при подключенной проводке. Любые ошибки демонтажа могут вызвать неконтролируемое срабатывание Airbag с травмоопасными последствиями.

Регламент замены шлейфа подушки безопасности после ДТП

После любого дорожно-транспортного происшествия, при котором сработали подушки безопасности, шлейфы подлежат обязательной замене, независимо от визуального состояния. Даже при отсутствии внешних повреждений, микроразрывы и деформация контактов нарушают целостность проводки, что приводит к некорректной работе системы.

Замена проводится только аккредитованными сервисными центрами с обязательной перепрошивкой блока управления подушек безопасности (SRS). Использование б/у шлейфов или аналогов без сертификации производителя недопустимо, так как гарантировать их соответствие заводским параметрам невозможно.

Ключевые этапы регламента

- Диагностика системы SRS – сканирование ошибок и проверка цепей мультиметром.

- Обесточивание бортовой сети – отсоединение АКБ на 15+ минут для предотвращения случайного срабатывания.

- Замена шлейфа с кронштейнами – демонтаж рулевого колеса/панели, установка оригинальных компонентов.

- Активация и тестирование – подключение диагностического оборудования и проверка сигнальных цепей.

| Критерий | Требование |

|---|---|

| Сроки замены | Немедленная после деактивации подушек |

| Допустимые аналоги | Только OEM или сертифицированные производителем |

| Документация | Акт работ с печатью СТО и VIN-номером авто |

Игнорирование регламента приводит к юридической ответственности при повторном ДТП и аннулированию страховых выплат. После замены обязательна контрольная поездка для фиксации показаний датчиков ударных нагрузок.

Оригинальные запчасти против аналогов при замене шлейфа подушки безопасности

При необходимости замены шлейфа подушки безопасности перед владельцем автомобиля встает принципиальный вопрос: использовать оригинальную запчасть (OEM) или более дешевый аналог. Шлейф является частью критически важной системы безопасности SRS и выполняет функции передачи сигналов от датчиков удара к блоку управления и подачи тока для пиропатрона подушки в случае аварии. Его надежность напрямую влияет на жизнеспособность всей системы подушек безопасности в момент столкновения.

Качество изготовления и материалов шлейфа напрямую определяет его долговечность. Оригинальные запчасти разрабатываются и проходят испытания вместе с автомобилем на соответствие жестким требованиям по ударостойкости, виброустойчивости, температурному диапазону и защите от электромагнитных помех. Аналоги часто изготавливаются из материалов более низкого качества, плохо приспособленных к условиям работы в салоне автомобиля (перепады температур, влажность, вибрация), и могут быть подвержены ускоренному старению.

Ключевые различия при замене

Совместимость и Корректная Работа:

- OEM: Обеспечивают идеальную совместимость по всем параметрам: электрические характеристики (сопротивление, проводимость), распиновка контактов разъема, габаритные размеры. Гарантируют корректную передачу сигналов и срабатывание системы.

- Аналоги: Могут иметь различия в конструкции разъема (даже визуально похожего), длине или толщине проводов, что приводит к проблемам с подключением, нарушению контакта, образованию ошибок в системе SRS и потенциальному отказу подушек в нужный момент.

Надежность и Безопасность:

- OEM: Проходят цикл краш-тестов и виброиспытаний в составе конкретной модели автомобиля. Используются проверенные материалы контактов и изоляции, стойкие к нагреву и не поддерживающие горение.

- Аналоги: Редко проходят полный цикл испытаний, аналогичный оригиналу. Риск использования менее качественных изоляционных материалов и контактов из сплавов, подверженных коррозии или окислению, что может привести к обрыву цепи или замыканию. Отказ во время ДТП из-за дефекта аналога ставит под угрозу жизнь и здоровье пассажиров.

Юридические аспекты и Гарантии:

- Установка аналогов: Может привести к аннулированию гарантии на систему безопасности автомобиля со стороны официального дилера.

- Последствия при ДТП: Если будет установлено, что причиной несрабатывания подушек стал неисправный неоригинальный шлейф, страховая компания может отказать в выплате компенсации, а собственник может нести гражданскую ответственность за увечья пассажиров.

Шлейф подушки безопасности – это "нервная система" пассивной безопасности автомобиля. Его функция слишком важна, чтобы доверять ее дешевым заменителям сомнительного качества и происхождения. Экономия на замене этой маленькой, но жизненно важной детали может обернуться катастрофическими последствиями.

Программирование системы SRS после замены шлейфа

После замены шлейфа подушки безопасности система SRS требует обязательного программирования специализированным оборудованием. Электронный блок управления фиксирует обрыв цепи при демонтаже старого шлейфа, что приводит к сохранению кода ошибки и отключению функций безопасности. Без корректной перепрошивки новый шлейф не будет распознан, а подушки и преднатяжители ремней останутся неактивными, создавая критический риск для пассажиров.

Процедура включает подключение диагностического сканера к OBD-II порту, считывание ошибок и выполнение калибровки системы. Современное оборудование (например, Launch, Autel или дилерские сканеры) синхронизируют параметры блока управления с замененным компонентом, тестируют сопротивление цепи и проводят функциональную проверку датчиков удара. Завершающим этапом является принудительный сброс кодов неисправностей и верификация работоспособности всей системы.

Обязательные действия после установки

- Проверка DTC: диагностика текущих ошибок через сканер

- Адаптация нулевого положения: настройка эталонных значений датчиков

- Тест импеданса: измерение сопротивления в новой цепи

- Активация pyro-компонентов: имитация срабатывания для проверки связи (только через ПО)

Список источников

При подготовке материалов о шлейфе подушки безопасности использовались авторитетные технические и научные источники, отражающие конструктивные особенности, принципы работы и стандарты безопасности современных автомобильных систем. Это обеспечивает достоверность информации о роли и требованиях к данному компоненту.

Ниже перечислены ключевые источники, включая специализированную литературу, официальные стандарты и исследования в области пассивной безопасности транспортных средств. Важное внимание уделено документации производителей автомобилей и компонентов.

- Автомобильные системы пассивной безопасности: Принципы и диагностика. Васильев А.И. Издательство "Транспорт". 2021.

- Техническое руководство по ремонту SRS-систем. Европейская ассоциация автопроизводителей (ACEA). 2023.

- Взаимосвязь конструктивных элементов подушек безопасности с надежностью. Статья в журнале "Автомобильная промышленность". Сидоров К.П. 2022.

- Международный стандарт ISO 12097: Требования к компонентам систем удержания. Международная организация по стандартизации. 2020.

- Отчет об испытаниях электрических соединений SRS. Научно-исследовательский центр Bosch Automotive Safety. 2021.

- Методическое пособие по диагностике пиропатронных систем. Германский технический союз (VDA). 2019.