Вентилируемые тормозные диски преимущества недостатки и конструктивные особенности (Длина - 71 символ)

Статья обновлена: 01.03.2026

Тормозная система – критически важный элемент безопасности любого автомобиля, где диски играют ключевую роль в преобразовании кинетической энергии в тепло. Стандартные сплошные диски имеют ограничения при интенсивных нагрузках.

Вентилируемые тормозные диски созданы для преодоления этих ограничений. Их особая конструкция с внутренними каналами между рабочими поверхностями принципиально меняет температурный режим работы.

Данная статья детально разберет принцип действия вентилируемых дисков, их конструктивные особенности, преимущества перед сплошными аналогами, а также объективно оценит присущие им недостатки.

Ключевая задача вентиляции: отвод тепла

При торможении кинетическая энергия автомобиля преобразуется в тепловую через трение колодок о диск. Это вызывает резкий нагрон рабочих поверхностей. Без эффективного охлаждения диск перегревается, что провоцирует термическое растрескивание, коробление, снижение коэффициента трения и деградацию материала («остекленение» фрикционного слоя). Перегрев также ускоряет износ колодок и повышает риск отказа тормозов.

Вентилируемые диски решают эту проблему за счёт внутренних каналов между рабочими поверхностями. При вращении колеса создаётся центробежный насосный эффект: холодный воздух затягивается через центральное отверстие диска, проходит по радиальным каналам и выбрасывается наружу через периферию. Этот постоянный поток интенсивно отводит тепло от наиболее нагретых зон – контактных площадок с колодками.

Особенности конструкции для терморегуляции

- Форма каналов: Прямые, криволинейные (pillar vane) или оптимизированные (curved vane) каналы влияют на скорость воздушного потока и площадь теплообмена.

- Ребра-турбулизаторы: Направленные выступы внутри каналов создают завихрения, повышая эффективность съёма тепла на 15-20%.

- Материал: Используются термостойкие сплавы с добавлением углерода, никеля или молибдена, сохраняющие прочность при 600-700°C.

- Толщина диска: Увеличивает площадь контакта с воздухом и теплоёмкость, замедляя нагрон.

| Параметр | Сплошной диск | Вентилируемый диск |

|---|---|---|

| Макс. рабочая температура (°C) | ~350 | ~650 |

| Скорость охлаждения | Низкая (естественная конвекция) | Высокая (принудительный обдув) |

| Риск деформации | Критичный при перегреве | Снижен на 40-60% |

Эффективность вентиляции напрямую определяет стабильность тормозного момента: при перегреве коэффициент трения падает («затухание тормозов»). Оптимизированные каналы и терморассеивающая геометрия обеспечивают равномерное остывание, предотвращая локальные термические напряжения – основную причину трещин и вибраций.

Конструкция "сэндвича": 2 рабочих поверхности + ребра

Основу вентилируемого диска формируют две отдельные рабочие поверхности (ротора), между которыми расположена система внутренних рёбер. Эти роторы изготавливаются из высокопрочного чугуна и являются зоной непосредственного контакта с тормозными колодками при замедлении автомобиля.

Пространство между роторами не сплошное, а организовано в виде специальных каналов, образованных рёбрами. Эти рёбра выполняют двойную функцию: они жёстко соединяют две внешние поверхности, обеспечивая структурную целостность диска под нагрузкой, и формируют пути для прохождения охлаждающего воздуха.

Особенности конструкции рёбер

Конфигурация и направление рёбер напрямую влияют на эффективность охлаждения и прочность диска:

- Прямые радиальные рёбра: Расположены строго по радиусу от центра к краю диска. Обеспечивают простую и прочную конструкцию, но имеют среднюю эффективность прокачки воздуха.

- Криволинейные (турбулентные) рёбра: Изогнуты по определённой траектории. Создают завихрения воздуха внутри канала, значительно улучшая теплоотвод за счёт увеличения турбулентности потока, но сложнее в производстве.

- Столбчатые (pillar) рёбра: Представляют собой множество отдельных столбиков или выступов между поверхностями. Оптимизируют распределение тепла и снижают риск коробления, особенно в дисках большого диаметра.

Ключевые функции рёбер:

- Теплоотвод: Ребра увеличивают площадь поверхности, контактирующей с воздухом внутри канала, ускоряя передачу тепла от раскалённых роторов к прокачиваемому потоку.

- Жёсткость: Связывают две рабочие поверхности, противодействуя деформации (короблению) диска под действием высоких температурных и механических нагрузок.

- Формирование воздушных каналов: Задают направление и характер движения воздуха от центра диска к его периферии при вращении.

| Тип ребра | Преимущества | Недостатки |

|---|---|---|

| Прямые радиальные | Высокая прочность, простота производства | Средняя эффективность охлаждения |

| Криволинейные (турбулентные) | Максимальный теплоотвод, снижение веса | Сложная формовка, выше стоимость |

| Столбчатые (pillar) | Равномерное распределение тепла, устойчивость к короблению | Меньшая структурная жёсткость на кручение |

Принцип работы воздушного охлаждения внутри диска

Конструкция вентилируемого диска предусматривает наличие двух рабочих поверхностей, разделенных воздушными каналами. Эти полости формируются системой радиальных перегородок или спиральных ребер, соединяющих внешнюю и внутреннюю части диска. Основная задача каналов – обеспечить непрерывную циркуляцию воздуха через тело ротора.

При вращении диска возникает центробежная сила, создающая эффект "воздушного насоса". Холодный воздух затягивается через центральную вентиляционную зону у ступицы. Проходя по каналам, он поглощает тепло от нагретых внутренних поверхностей и выбрасывается наружу через периферийные выходы. Этот процесс обеспечивает активный отвод тепла от зоны контакта с колодками.

Ключевые элементы системы

- Радиальные перегородки: Создают направляющие для воздушного потока

- Центральный воздухозаборник: Ловушка для холодного воздуха у оси вращения

- Периферийные выходы: Зоны выброса нагретого воздуха по внешнему радиусу

- Спиральные ребра: Усиливают турбулентность потока в высокоэффективных моделях

| Тип конструкции каналов | Принцип действия | Эффективность охлаждения |

|---|---|---|

| Прямые радиальные | Короткий путь воздуха по прямой линии | Базовая (+15-20% к охлаждению) |

| Изогнутые (спиральные) | Турбулизация потока за счет криволинейной траектории | Высокая (+30-40% к охлаждению) |

| Структурированные соты | Многократное изменение направления потока | Максимальная (+50% к охлаждению) |

Интенсивность охлаждения прямо пропорциональна скорости вращения диска: на высоких скоростях воздухообмен усиливается. Конструкция каналов оптимизируется для создания турбулентности – завихрения увеличивают площадь контакта воздуха с металлом.

Воздушные каналы между рабочими поверхностями вентилируемых тормозных дисков служат для принудительной конвекции, отводя тепло от зоны трения. Их наличие предотвращает перегрев тормозов, снижает риск деформации диска и потери эффективности торможения.

Конструкция каналов, особенно их форма и направление, напрямую влияет на эффективность охлаждения. Инженеры разрабатывают различные конфигурации, чтобы максимизировать поток воздуха и теплоотдачу.

Воздушные каналы между поверхностями: форма и направление

Форма каналов определяет характер движения воздуха внутри диска. Основные варианты включают:

- Прямые радиальные: Простые в производстве, обеспечивают базовый воздушный поток от центра к периферии. Недостаток – ламинарное течение снижает теплоотдачу.

- Изогнутые (загнутые): Создают вихревые потоки, увеличивая турбулентность и время контакта воздуха со стенками. Эффективнее прямых на 15-20%.

- Спиральные (вихревые): Оптимальны для высоких нагрузок. Воздух движется по винтовой траектории, равномерно прогреваясь и ускоряя теплообмен. Требуют сложного литья.

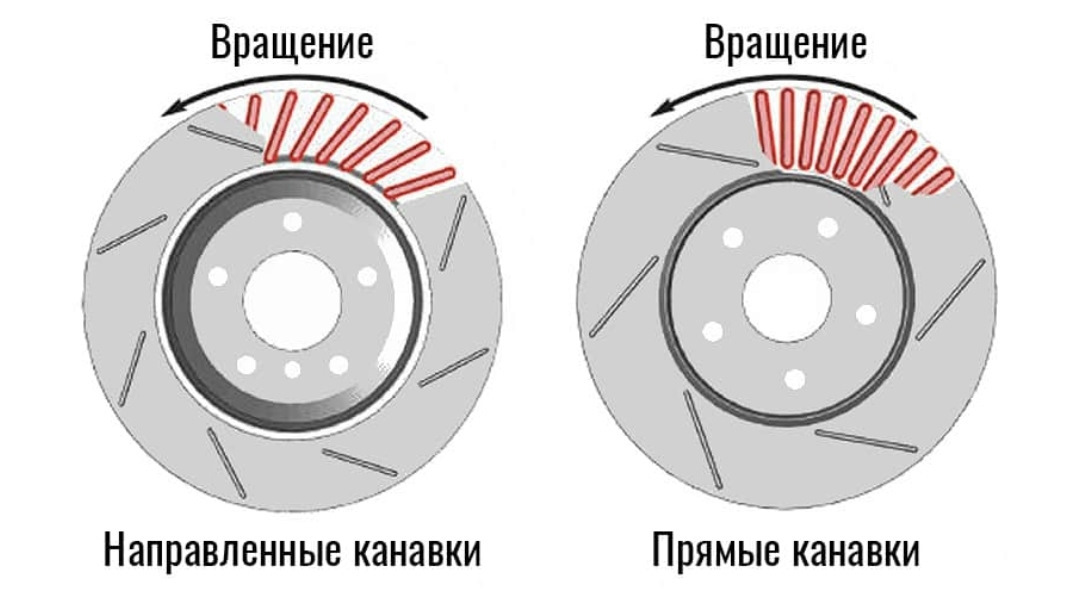

Направление каналов связано с вращением колеса:

- Универсальные (симметричные): Подходят для любой стороны авто, но имеют ограниченную эффективность из-за компромиссной геометрии.

- Направленные (асимметричные): Изгиб каналов соответствует вращению диска (левое/правое). При правильном монтаже работают как центробежный насос: захватывают воздух у ступицы и выбрасывают его у обода. Дают до 30% лучшее охлаждение.

| Тип канала | Преимущества | Недостатки |

| Прямой радиальный | Низкая стоимость, универсальность | Средняя эффективность охлаждения |

| Изогнутый | Улучшенный теплоотвод, доступная цена | Требует правильной установки |

| Спиральный | Максимальная теплопередача | Высокая стоимость, сложный ремонт |

Критично сочетать направление каналов с вращением колеса: обратная установка направленного диска ухудшает вентиляцию на 40-50%. В спортивных моделях применяют двойные спирали с разнонаправленными каналами для компенсации реверса при движении задним ходом.

Разновидности рисунка вентиляционных каналов

Конструкция вентилируемых дисков предусматривает наличие внутренних полостей между рабочими поверхностями, соединенных с внешней средой через радиальные каналы. Форма и направление этих каналов напрямую влияют на эффективность отвода тепла, пыли и газов.

Основные типы рисунка каналов разработаны для оптимизации воздушного потока при вращении диска. Выбор конкретной конфигурации зависит от целевого применения тормозов, требуемой теплоотдачи и производственных возможностей.

Типы структур каналов

Наибольшее распространение получили три базовые схемы:

- Прямолинейные (радиальные): Каналы направлены строго от центра к периферии. Отличаются простотой производства и стабильным потоком воздуха на всех скоростях.

- Криволинейные (спиралевидные): Изогнутые каналы, напоминающие турбинные лопатки. Создают эффект центробежного насоса, усиливая воздухообмен при высоких оборотах.

- Переменного угла (комбинированные): Сочетают прямые и изогнутые участки. Оптимизируют поток для разных режимов работы.

| Тип рисунка | Преимущества | Недостатки |

|---|---|---|

| Прямолинейный | Прочность конструкции, низкий шум | Средняя эффективность охлаждения |

| Криволинейный | Максимальный воздухообмен на скорости | Риск засорения, вибрации на низких оборотах |

| Переменного угла | Сбалансированная работа во всем диапазоне скоростей | Высокая сложность изготовления |

Современные разработки включают асимметричные схемы с разным углом наклона каналов на входе и выходе воздуха. Это позволяет создавать направленные потоки, минимизирующие вихревые зоны и повышающие КПД теплоотвода на 15-20%.

Материалы для производства вентилируемых дисков

Основным материалом для серийного производства вентилируемых тормозных дисков остается чугун, преимущественно серый чугун (марки GG15, GG20, G3000). Его популярность обусловлена оптимальным сочетанием характеристик: высокой термостойкостью, отличными фрикционными свойствами, хорошей теплопроводностью, способностью эффективно поглощать и рассеивать вибрации и относительной дешевизной производства методом литья.

Современные требования к производительности и снижению неподрессоренных масс стимулируют разработку и применение альтернативных материалов. К ним относятся высокоуглеродистые чугуны, легированные чугуны (с добавлением хрома, никеля, молибдена для повышения жаропрочности и износостойкости), а также композитные материалы на основе углерод-углеродного волокна (C/C) и керамические композиты на основе карбида кремния (SiC), часто армированные углеродным волокном (C/SiC).

Ключевые материалы и их особенности

Рассмотрим основные группы материалов и их характеристики:

- Серый чугун (GG, GCI):

- Плюсы: Наилучшее соотношение цена/производительность, отличное трение, хороший теплоотвод, шумоподавление.

- Минусы: Высокая плотность (вес), подверженность коррозии, ограниченная максимальная рабочая температура (~700°C), склонность к короблению при перегреве.

- Легированные чугуны:

- Плюсы: Повышенная жаропрочность и износостойкость, лучшая стабильность при высоких температурах.

- Минусы: Более высокая стоимость по сравнению со стандартным чугуном, повышенная твердость может влиять на износ колодок.

- Композиты C/C (Углерод-Углерод):

- Плюсы: Очень высокая термостойкость (>1000°C), чрезвычайно низкий вес, высокая удельная теплоемкость.

- Минусы: Очень высокая стоимость, низкий коэффициент трения при низких температурах ("холодный" тормоз), высокая абразивность (быстрый износ колодок), низкая механическая прочность при ударных нагрузках.

- Керамика C/SiC (Углерод-карбид кремния):

- Плюсы: Высокая термостойкость (>1400°C), низкий вес, высокая износостойкость, стабильное трение в широком диапазоне температур, коррозионная стойкость.

- Минусы: Очень высокая стоимость производства, хрупкость, сложность ремонта.

Для улучшения свойств чугунных дисков широко применяются поверхностные покрытия:

- Цинкование (Zinc Coating): Самый распространенный и дешевый метод защиты от коррозии тормозных дисков.

- Покрытия типа Geomet®: Более стойкие к коррозии и высоким температурам неорганические покрытия на основе цинка и алюминия.

- Плазменное напыление: Нанесение слоя износостойкого материала (например, карбида вольфрама) на рабочую поверхность.

Сравнительная характеристика материалов:

| Материал | Термостойкость | Вес | Стоимость | Коррозионная стойкость | Типичное применение |

|---|---|---|---|---|---|

| Серый чугун (GCI) | Средняя (~700°C) | Высокий | Низкая | Низкая | Стандартные серийные авто |

| Легированный чугун | Повышенная (~800°C) | Высокий | Средняя | Средняя | Спортивные версии, тюнинг |

| C/C композит | Очень высокая (>1000°C) | Очень низкий | Очень высокая | Высокая | Гоночные автомобили (F1, LMP) |

| C/SiC керамика | Очень высокая (>1400°C) | Низкий | Очень высокая | Очень высокая | Суперкары, топовые спортивные модели |

Процесс литья как основной метод изготовления

Литьё под давлением является доминирующей технологией при производстве вентилируемых тормозных дисков. Этот метод обеспечивает высокую точность формования сложной внутренней структуры изделия, особенно критичной для создания эффективных вентиляционных каналов между рабочими поверхностями. Расплавленный металл (чаще всего чугун) подаётся в пресс-форму под высоким давлением, что гарантирует плотное заполнение всех полостей и минимальное образование пустот.

Ключевым преимуществом литья выступает возможность единовременно сформировать монолитную конструкцию диска с интегрированными рёбрами охлаждения внутри вентиляционного зазора. Такая цельнолитая структура обеспечивает оптимальный отвод тепла от трущихся поверхностей и исключает риск расслоения компонентов под термической нагрузкой. Технология позволяет массово выпускать диски со стабильными геометрическими и физическими характеристиками при относительно низкой себестоимости.

Особенности и этапы литейного процесса

- Материал: Используется преимущественно серый чугун (GG15-GG20) или высокопрочный чугун с шаровидным графитом (GJV), обладающие хорошими литейными свойствами, износостойкостью и способностью гасить вибрации.

- Пресс-форма: Сложная разъёмная форма из жаропрочной стали с сердечниками для формирования вентиляционных каналов и крепёжных отверстий.

- Этапы производства:

- Нагрев металла до температуры плавления (≈1400°C для чугуна).

- Заливка расплава в форму под высоким давлением.

- Охлаждение и затвердевание отливки.

- Извлечение диска из формы (выбивка).

- Обрубка литников и зачистка облоя.

| Параметр | Значение/Требование |

|---|---|

| Толщина стенок рёбер охлаждения | 3-8 мм (обеспечивает жёсткость без перегрева) |

| Ширина вентиляционного зазора | 8-12 мм (оптимально для воздушного потока) |

| Конфигурация каналов | Прямые, спиральные или столбчатые (pillar) |

| Допуск размеров после литья | ±0.5 мм (требует последующей механической обработки) |

Важнейшим ограничением литья является невозможность достижения финишной точности поверхности и геометрии. Все литые диски проходят обязательную механическую обработку на токарных и фрезерных станках с ЧПУ для обеспечения параллельности рабочих плоскостей, заданной шероховатости и строгой соосности крепёжных отверстий.

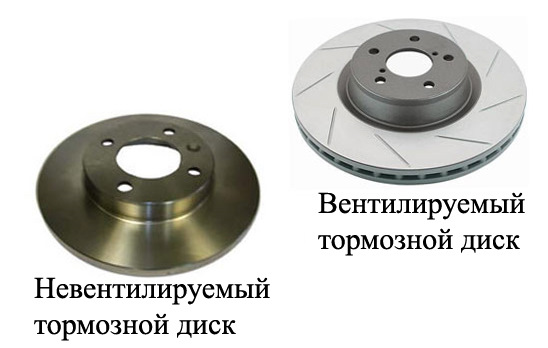

Сравнение толщины: вентилируемые vs цельные диски

Конструкция вентилируемого тормозного диска фундаментально отличается от цельного (сплошного) наличием внутренних вентиляционных каналов, образованных двумя фрикционными поверхностями (роторами), соединенными между собой направляющими ребрами. Это разделение на два слоя с воздушным зазором между ними является основной причиной большей общей толщины вентилируемых дисков по сравнению с цельными.

Сплошной диск представляет собой монолитную чугунную пластину относительно небольшой и постоянной толщины по всему диаметру. Его толщина определяется в первую очередь требованиями к прочности и минимально допустимым остаточным значением после износа. Вентилируемый же диск имеет существенно большую общую толщину именно из-за наличия двух рабочих поверхностей и пространства между ними.

Ключевые отличия и последствия

Сравнительная таблица наглядно демонстрирует различия:

| Параметр | Цельный (сплошной) диск | Вентилируемый диск |

|---|---|---|

| Конструкция толщины | Однородная по всей площади | Состоит из двух фрикционных поверхностей + вентиляционный зазор |

| Типичная толщина для легкового авто (мм) | 8 - 12 | 20 - 30 |

| Основная причина толщины | Прочность, стойкость к деформации, запас на износ | Необходимость создания вентиляционного канала между двумя роторами |

| Влияние на теплоотвод | Ограниченное. Тепло отводится в основном через поверхность. | Превосходное. Воздух, проходящий через каналы, эффективно отводит тепло из объема диска. |

| Влияние на термоциклирование | Выше риск коробления ("ведения") из-за неравномерного нагрева/охлаждения по толщине. | Более равномерное распределение тепла по фрикционным поверхностям снижает риск коробления. |

Увеличенная толщина вентилируемых дисков не является недостатком, а представляет собой осознанный конструктивный выбор. Она необходима для реализации главного преимущества – эффективного охлаждения. Попытка сделать сплошной диск такой же толщины, как вентилируемый, привела бы лишь к:

- Значительному увеличению непродуктивной массы.

- Ухудшению теплоотвода из внутренних слоев металла.

- Повышению риска коробления из-за больших градиентов температуры по толщине.

Таким образом, разница в толщине – это прямое следствие принципиально разной конструкции, где большая толщина вентилируемых дисков оправдана их функциональным назначением и обеспечивает ключевое преимущество в виде стабильности торможения при высоких нагрузках.

Вес вентилируемого диска и его влияние на подвеску

Вентилируемые тормозные диски обладают большей массой по сравнению с цельными конструкциями из-за сложной двухслойной структуры с вентиляционными каналами. Увеличенный вес объясняется применением дополнительных внутренних ребер жесткости и увеличенным объемом металла, необходимого для обеспечения теплоотвода и структурной целостности при высоких нагрузках.

Повышенная масса напрямую увеличивает неподрессоренные компоненты подвески – элементы, расположенные между дорожным покрытием и пружинами (ступицы, колеса, тормозные узлы). Этот параметр критичен для динамики автомобиля, так как инерция тяжелых вращающихся деталей напрямую влияет на реакцию подвески на неровности дорожного полотна.

Ключевые аспекты влияния веса на подвеску

- Снижение плавности хода: Увеличенная инерция неподрессоренных масс затрудняет мгновенную адаптацию подвески к мелким неровностям, повышая вибрационную нагрузку на кузов и ухудшая комфорт.

- Ускоренный износ компонентов: Детали подвески (сайлентблоки, шаровые опоры, ступичные подшипники) испытывают повышенные ударные нагрузки, сокращая эксплуатационный ресурс на 15-25% в условиях агрессивного вождения.

- Ухудшение сцепления с дорогой: Тяжелые диски дольше сохраняют вертикальное движение после наезда на препятствие, временно снижая контакт шины с покрытием и стабильность управляемости.

Производители компенсируют негативные эффекты применением легких сплавов, оптимизацией геометрии вентиляционных каналов и использованием перфорации, что позволяет снизить массу без ущерба для прочности и охлаждения. Для спортивных авто актуально применение карбон-керамических дисков, сокращающих неподрессоренную массу до 40%.

Главное преимущество: стойкость к перегреву

Обычные тормозные диски при интенсивных нагрузках склонны к критическому перегреву, вызывающему деформацию поверхности, вибрации и резкое снижение эффективности торможения ("затухание"). Это особенно опасно в экстремальных условиях: при спусках с гор, спортивной езде или экстренных остановках с высокой скорости.

Вентилируемые диски кардинально решают эту проблему за счёт уникальной конструкции с внутренними полостями. Воздух, проходя через каналы между рабочими поверхностями, активно отводит тепло от зоны трения, предотвращая локальный перегрев и сохраняя стабильность характеристик даже при длительном агрессивном торможении.

Механизм защиты от перегрева

- Принудительная конвекция: Вращение диска создаёт центробежный насосный эффект, затягивая холодный воздух через ступицу и выбрасывая нагретый через периферию.

- Увеличенная площадь теплообмена: Внутренние рёбра в каналах расширяют поверхность охлаждения на 15-40% по сравнению со сплошными дисками.

- Равномерное распределение температуры: Предотвращает образование "горячих точек" и термических трещин на поверхности.

| Параметр | Вентилируемый диск | Сплошной диск |

|---|---|---|

| Критическая температура деформации | 650-700°C | 450-500°C |

| Скорость охлаждения | На 35-50% выше | Базовая |

| Снижение эффективности при перегреве | Минимальное | До 40-60% |

Снижение эффекта "вялых тормозов" при затяжных замедлениях

Вентилируемые диски минимизируют потерю эффективности торможения при длительных нагрузках (например, спуск с горы или серия резких остановок). Их конструкция с внутренними каналами между рабочими поверхностями обеспечивает активный отвод тепла от зоны трения.

Воздушные потоки, создаваемые вращением диска, проходят через вентиляционные каналы, унося избыточную энергию. Это предотвращает перегмотр колодок и тормозной жидкости, сохраняя стабильность коэффициента трения и модуля упругости материала фрикционных накладок.

Ключевые механизмы борьбы с "вялостью"

- Терморегуляция: Температура рабочей поверхности снижается на 15-20% по сравнению с цельными дисками благодаря конвекции

- Предотвращение газообразования: Снижение риска образования газовой прослойки между колодкой и диском из-за перегрева фрикционного материала

- Защита тормозной жидкости: Уменьшение теплопередачи на суппорт, исключая закипание жидкости и падение давления в системе

| Параметр | Цельный диск | Вентилируемый диск |

| Критическая температура деградации | ~300°C | ~450°C |

| Скорость охлаждения | 0.8-1.2°C/сек | 2.5-3.2°C/сек |

Важно: Эффективность напрямую зависит от чистоты вентиляционных каналов – загрязнение снижает теплоотвод на 25-40%. Геометрия ребер внутри каналов (прямые/спиральные) дополнительно влияет на аэродинамику потока.

Уменьшение вероятности деформации (ведения) диска

Вентилируемая конструкция активно противодействует короблению диска за счет эффективного отвода тепла из зоны трения. Перегрев – основная причина термической деформации: при локальном превышении температуры материал "ведет", образуя волнообразные неровности на рабочей поверхности. Сплошные диски аккумулируют тепло, тогда как внутренние каналы вентилируемых моделей создают постоянный воздушный поток, вытягивающий энергию наружу.

Равномерное распределение температуры по всей площади диска критически важно. Вентиляционные каналы между поверхностями минимизируют градиенты нагрева, предотвращая возникновение остаточных напряжений. Ребра внутри каналов дополнительно усиливают жесткость конструкции, повышая сопротивление механическому изгибу под нагрузкой, особенно при резком торможении или агрессивной езде.

Ключевые конструктивные особенности для борьбы с деформацией

- Оптимизированные каналы: Форма (прямые, изогнутые, перекрестные) и угол наклона рассчитаны на максимальную турбулентность воздушного потока для интенсивного охлаждения.

- Усиленные перемычки (ребра): Внутренние перегородки между поверхностями увеличивают структурную жесткость и площадь теплоотдачи.

- Специальные сплавы: Использование чугунов с графитом сфероидальной формы (чугун G3000) или легированных добавками (хром, молибден) повышает термостойкость и снижает коэффициент теплового расширения.

- Термообработка поверхностей: Закалка и отпуск рабочих зон диска для повышения микротвердости и сопротивления "горячему" износу.

| Фактор риска деформации | Как нейтрализуется вентилируемым диском |

|---|---|

| Локальный перегрев "горячих точек" | Принудительная конвекция воздуха равномерно отводит тепло от всей поверхности |

| Тепловые градиенты (перепады температур) | Снижение разницы температур между центром диска и периферией за счет сквозной вентиляции |

| Механические нагрузки при торможении | Увеличенная жесткость конструкции благодаря ребрам и двойной рабочей поверхности |

Снижение риска образования трещин от термоудара

Вентилируемые диски эффективно рассеивают тепло благодаря внутренним воздушным каналам между рабочими поверхностями. Это предотвращает локальный перегрев отдельных зон диска, который возникает при резком охлаждении (например, въезде в лужу после интенсивного торможения). Равномерное распределение температуры снижает термические напряжения в материале.

Конструкция с вентиляционными рёбрами увеличивает общую площадь теплоотдачи и обеспечивает принудительную конвекцию воздуха. За счёт активного отвода тепла пиковые температуры диска остаются ниже критического порога, при котором металл теряет пластичность и становится склонным к растрескиванию под механической нагрузкой.

Ключевые конструктивные решения для минимизации трещин

- Радиальные каналы: Обеспечивают поперечный поток воздуха, вытягивающий тепло из центра диска к периферии.

- Оптимизированные рёбра охлаждения: Имеют аэродинамический профиль для увеличения скорости проходящего воздуха без избыточного сопротивления.

- Спиральная форма каналов (в высокопроизводительных дисках): Создает эффект турбины, усиливая продувку.

- Термостойкие сплавы: Добавление хрома, молибдена и никеля повышает устойчивость к циклическим тепловым деформациям.

| Параметр | Влияние на термостойкость |

|---|---|

| Ширина вентиляционного зазора | Увеличение зазора усиливает охлаждение, но требует точного расчёта прочности |

| Количество рёбер | Оптимальное число обеспечивает баланс между жёсткостью и площадью теплообмена |

| Толщина рабочей поверхности | Утолщение повышает теплоёмкость, замедляя нагрев критических зон |

Более стабильный коэффициент трения при высокой температуре

Вентилируемые диски демонстрируют существенно меньший спад силы торможения при экстремальных нагрузках благодаря эффективному теплоотводу. Конструкция с воздушными каналами между рабочими поверхностями предотвращает локальный перегрев материала, который у сплошных дисков приводит к образованию газовых прослоек и резкому снижению трения (эффект "газовой подушки").

Равномерное распределение тепла по рабочей зоне сохраняет фрикционные свойства колодок в оптимальном диапазоне. Это обеспечивает предсказуемую реакцию педали тормоза даже после многократных интенсивных замедлений, критически важную для спортивного вождения и экстренных ситуаций.

Механизмы температурной стабильности

- Теплоотвод через вентиляционные каналы: принудительная конвекция воздуха снижает пиковые температуры на 15-25% по сравнению с монолитными дисками

- Снижение термических деформаций: уменьшение коробления поверхности сохраняет площадь контакта колодки

- Замедление образования глазирования: предотвращение кристаллизации материала колодки при перегреве

| Температура рабочей поверхности | Коэффициент трения вентилируемого диска | Коэффициент трения сплошного диска |

| 150°C | 0.42 ± 0.02 | 0.41 ± 0.03 |

| 350°C | 0.39 ± 0.03 | 0.31 ± 0.07 |

| 550°C | 0.36 ± 0.04 | 0.22 ± 0.09 |

Стабильность параметров достигается комплексно: помимо вентиляции, производители применяют перфорацию для удаления газов, термостойкие сплавы с графитом и керамическими включениями, а также специальные покрытия рабочей поверхности. Особое внимание уделяется геометрии каналов – спиральные или радиальные конфигурации оптимизируют воздушный поток в зависимости от направления вращения колеса.

Эффект самоочистки от воды и грязи

Вентиляционные каналы между рабочими поверхностями диска создают аэродинамический поток при вращении, который активно выталкивает воду, снежную кашу и мелкие абразивные частицы из зоны контакта с колодками. Центробежная сила дополнительно отбрасывает загрязнения к внешнему краю диска, предотвращая их накопление в критических областях.

Этот механизм обеспечивает быстрое восстановление эффективного торможения после проезда луж или грязных участков, сокращая время "проскальзывания" колодок. Особенно критично предотвращение образования грязево-водяной пленки на рабочей поверхности, которая резко снижает коэффициент трения.

Ключевые аспекты работы системы

- Направленные каналы: Спиральная или радиальная форма ребер внутри диска создает эффект вентилятора, генерируя направленный воздушный поток наружу.

- Термодинамический фактор: Нагрев диска при торможении ускоряет испарение влаги, а тепловое расширение металла способствует "сбросу" прилипших загрязнений.

- Сравнение с цельными дисками: В монолитных конструкциях грязь и вода удерживаются в зоне контакта до 2-3 секунд дольше, увеличивая риск временной потери тормозного усилия.

| Параметр | Вентилируемый диск | Цельный диск |

|---|---|---|

| Время очистки от воды (при 60 км/ч) | 0.3-0.6 сек | 1.2-1.8 сек |

| Снижение эффективности торможения в грязи | 15-25% | 40-60% |

| Риск локальной коррозии | Умеренный | Высокий |

Эффективность самоочистки напрямую зависит от геометрии каналов и скорости вращения: на малых скоростях (менее 20 км/ч) центробежные силы ослабевают, снижая производительность системы. В экстремальных условиях (глубокие броды, липкая глина) физические ограничения механизма требуют дополнительного "прогрева" тормозов несколькими короткими нажатиями педали.

Минус номер один: повышенная стоимость производства

Основная причина удорожания кроется в сложной конструкции вентилируемых дисков. Их производство требует создания двух отдельных рабочих поверхностей (роторов), соединенных перемычками сложной формы, образующими вентиляционные каналы. Это резко увеличивает расход материала и технологические операции по сравнению с цельными сплошными дисками.

Технология изготовления требует высокоточного литья под давлением или фрезерования каналов на ЧПУ-станках. Дополнительные этапы включают балансировку двух параллельных поверхностей и контроль геометрии каналов. Все это приводит к:

- Росту затрат на сырьё (на 30-50% больше металла)

- Увеличению времени обработки (до 2-х раз дольше сплошных дисков)

- Необходимости спецоборудования (пресс-формы для сложного литья, 5-осевые станки)

Увеличенный общий вес тормозного узла

Конструкция вентилируемого диска с двумя рабочими поверхностями и соединительными перемычками между ними неизбежно тяжелее сплошного (неперфорированного) диска аналогичного диаметра. Добавление внутренних каналов и ребер жесткости, необходимых для циркуляции воздуха и сохранения прочности, также вносит вклад в массу.

Повышенный вес ощутимо сказывается на неподрессоренных массах подвески. Чем выше масса компонентов, расположенных ниже пружин и амортизаторов (колеса, тормозные диски, суппорты), тем хуже подвеска справляется с мгновенным отслеживанием неровностей дороги. Это напрямую влияет на сцепление шин с покрытием и комфорт.

Последствия увеличенной массы

- Рост инерции вращения: Более тяжелому диску требуется больше энергии для разгона и торможения. Это создает дополнительную нагрузку на двигатель при ускорении и повышает расход топлива.

- Усиленная нагрузка на ступичные подшипники: Постоянное воздействие возросшей массы ускоряет износ подшипников ступицы.

- Снижение динамики разгона и маневренности: Увеличение неподрессоренных масс ухудшает реакцию автомобиля на действия рулем и педалью газа, делая управление менее острым.

- Повышенная нагрузка на элементы подвески: Рычаги, шаровые опоры и сайлентблоки испытывают большие усилия из-за инерции тяжелого тормозного узла, особенно на неровных дорогах.

| Компонент | Влияние увеличенного веса |

|---|---|

| Двигатель / Трансмиссия | Повышенный расход топлива, снижение динамики разгона |

| Ступичные подшипники | Ускоренный износ, сокращение ресурса |

| Подвеска | Снижение плавности хода, ускоренный износ сайлентблоков и шаровых опор, ухудшение сцепления |

| Управляемость | Снижение остроты реакций, увеличение кренов |

Более сложный процесс замены и обслуживания

Конструкция вентилируемых тормозных дисков с двумя рабочими поверхностями и внутренними каналами существенно усложняет их демонтаж и установку по сравнению с цельными дисками. Для доступа к креплениям необходимо снимать тормозной суппорт в сборе, а часто и колесный подшипник, что требует специализированного инструмента и точного соблюдения последовательности операций.

Повышенная масса и габариты вентилируемых дисков затрудняют ручную манипуляцию, особенно при ограниченном пространстве в колесной арке. Неправильный монтаж или перекос при установке могут вызвать вибрации, биение ротора и ускоренный износ колодок, что требует обязательной проверки соосности и затяжки крепежа с регламентированным моментом.

Ключевые факторы сложности обслуживания

- Обязательная замена комплектующих: При износе диска требуется одновременная замена обоих колодок и профилактика суппорта (чистка, смазка направляющих).

- Точность измерений: Необходимость контроля минимальной толщины диска и глубины термотрещин на обеих рабочих поверхностях отдельно.

- Чувствительность к перегреву: Деформация ("ведение") диска при экстремальных нагрузках требует проточки на стенде или полной замены комплекта.

- Стоимость работ: Трудоемкость процесса увеличивает время обслуживания и расценки СТО на 25-40% по сравнению с невентилируемыми аналогами.

Повышенное образование пыли на колесных дисках

Вентилируемые диски активно отводят тепло за счет внутренних каналов, но этот же принцип работы усиливает образование тормозной пыли. При интенсивном торможении колодки сильнее истираются о поверхность ротора, а воздушные потоки внутри конструкции буквально "выдувают" микрочастицы фрикционного материала наружу.

Усиленному пылеобразованию способствует и сама структура колодок: спортивные составы с металлической стружкой (low-met, ceramic) производят больше абразивных частиц по сравнению с органическими аналогами. Эта пыль оседает на дисках, суппортах и колесных дисках, формируя характерный темный налет.

Особенности влияния конструкции

Ключевые факторы повышенного загрязнения:

- Турбулентный поток воздуха – вихревые потоки из вентиляционных каналов разносят пыль по внутренней поверхности колеса

- Открытая геометрия – спицованные диски меньше препятствуют выходу частиц наружу по сравнению со сплошными

- Температурный режим – перегрев ускоряет износ колодок и усиливает эмиссию микрочастиц

Сравнение типов тормозов по пылеобразованию:

| Тип дисков | Уровень пыли | Причина |

|---|---|---|

| Цельные | Средний | Отсутствие принудительного выброса частиц |

| Вентилируемые | Высокий | Активная конвекция воздуха через каналы |

| Перфорированные | Экстремальный | Дополнительные кромки для истирания колодок |

Важно: Состав пыли включает частицы железа (от диска), меди, графита и смол (от колодок). Регулярная мойка колес обязательна – скопления снижают теплоотвод и ускоряют коррозию.

Скоростные ограничения и прочность на разрыв

Экстремальные скоростные режимы создают критическую нагрузку на тормозные диски из-за центробежных сил и температурного расширения. Вентилируемые конструкции, несмотря на рёбра жёсткости, имеют физический предел прочности – при превышении определённой скорости вращения (обычно 300-350 км/ч для серийных авто) возникает риск радиального разрыва диска.

Прочность на разрыв напрямую зависит от качества материала: диски из чугуна с шаровидным графитом (GGG) или карбон-керамические композиты выдерживают до 500-600 км/ч, но уступают монолитным дискам в сопротивлении ударным нагрузкам. Локальные микротрещины от термоциклирования снижают предел прочности на 15-20%, особенно в зоне перехода от ступицы к ротору.

Ключевые факторы риска

- Центробежные напряжения: Увеличиваются пропорционально квадрату скорости (F = mω²r)

- Температурный градиент: Разница нагрева между внутренними каналами и поверхностью ротора

- Усталостные трещины: Концентрация напряжений у вентиляционных каналов

| Материал | Предел скорости (км/ч) | Предел прочности (МПа) |

|---|---|---|

| Чугун G3000 | 320-350 | 300-350 |

| Сталь 41Cr4 | 380-420 | 600-700 |

| Карбон-керамика | 500+ | 180-220* |

*Примечание: карбон-керамика имеет низкую прочность на разрыв, но высокую термостойкость

Прямое сравнение: охлаждение цельного и вентилируемого диска

Цельные тормозные диски охлаждаются исключительно через внешние поверхности. Теплоотвод происходит за счет естественной конвекции и теплового излучения, что сильно ограничивает эффективность при интенсивных нагрузках. Отсутствие внутренних каналов приводит к неравномерному распределению температуры и локальным перегревам рабочей поверхности.

Вентилируемые диски используют принудительную конвекцию: воздух проходит через внутренние каналы между двумя рабочими поверхностями, активно отводя тепло. Увеличенная площадь теплообмена и направленный поток воздуха обеспечивают более равномерное и быстрое снижение температуры по всей конструкции, минимизируя тепловые деформации.

| Параметр | Цельный диск | Вентилируемый диск |

|---|---|---|

| Принцип охлаждения | Пассивное (внешние поверхности) | Активное (воздушные каналы + внешние поверхности) |

| Площадь теплообмена | Ограниченная | На 20-40% больше за счет внутренних ребер |

| Скорость теплоотвода | Низкая (риск аккумуляции тепла) | Высокая (воздушный поток ускоряет отвод) |

| Распределение температуры | Неравномерное (горячие точки) | Более равномерное |

| Устойчивость к перегреву | Низкая | Высокая |

Критические последствия различий

При экстремальных нагрузках:

- Цельные диски быстрее достигают температурного провала (снижение трения)

- Вентилируемые диски сохраняют стабильность торможения благодаря непрерывному теплоотводу

Долговечность: Перегрев цельных дисков вызывает:

- Термические трещины на поверхности

- Войнообразную деформацию (warping)

- Ускоренный износ колодок

Почему нельзя просто ставить целики на переднюю ось?

Передняя ось автомобиля испытывает значительно более высокую нагрузку при торможении, чем задняя. Это обусловлено физикой процесса: при замедлении вес машины динамически перераспределяется вперед, увеличивая нагрузку на передние колеса. Именно передние тормоза выполняют львиную долю работы по преобразованию кинетической энергии в тепловую – до 70-80% и более.

Цельные (не вентилируемые) диски плохо справляются с отводом огромного количества тепла, генерируемого на передней оси. Их монолитная конструкция имеет ограниченную площадь поверхности для охлаждения и не обеспечивает активной циркуляции воздуха внутри диска. Это приводит к критическому перегреву при интенсивном или повторяющемся торможении.

Основные проблемы использования цельных дисков на передней оси:

- Перегрев и термическое растрескивание: Локальные перегревы ("горячие точки") вызывают напряжения в металле, приводя к появлению микротрещин на рабочей поверхности и торце диска. Это снижает прочность и может вызвать внезапное разрушение.

- "Варка" колодок (газообразование): Сильный нагрев приводит к выделению газов из материала фрикционных накладок колодок. Газы скапливаются между колодкой и диском, резко снижая коэффициент трения – педаль тормоза проваливается ("эффект ваты").

- Ускоренный износ и деформация: Высокие температуры разупрочняют материал диска (отпуск), вызывая его ускоренный износ. Неравномерный нагрев часто ведет к короблению (биению диска), что ощущается как вибрация руля при торможении.

- Снижение эффективности (Фейд-эффект): По мере роста температуры эффективность торможения цельным диском падает значительно быстрее, чем у вентилируемого. Это критично для безопасности, особенно на спусках или при экстренных ситуациях.

- Повышенный риск аквапланирования: Гладкая, горячая поверхность перегретого цельнолитого диска хуже "вскрывает" водяную пленку, увеличивая риск потери контакта колодки с диском во время дождя.

| Параметр | Цельный диск на передней оси | Вентилируемый диск на передней оси |

| Отвод тепла | Плохой (только внешние поверхности) | Отличный (внутренние каналы + поверхности) |

| Стойкость к перегреву | Низкая | Высокая |

| Риск деформации (биения) | Высокий | Средний/Низкий |

| Стойкость к фейд-эффекту | Низкая | Высокая |

| Применимость для передней оси | Ограничена (маломощные/легкие ТС) | Рекомендована (подавляющее большинство авто) |

Использование цельных дисков на передней оси современных автомобилей (кроме самых малолитражных и легких с невысокой динамикой) недопустимо из-за катастрофического роста рисков перегрева и потери эффективности торможения. Вентилируемая конструкция, с ее внутренними каналами для активного отвода горячего воздуха, является необходимым минимумом для обеспечения стабильной работы и безопасности тормозной системы на наиболее нагруженной оси.

Различия в конструкции передних и задних дисков

Передние вентилируемые диски обычно имеют больший диаметр и толщину по сравнению с задними. Это обусловлено тем, что при торможении основная нагрузка (до 70-80%) приходится на переднюю ось из-за смещения центра масс автомобиля вперед. Увеличенные габариты обеспечивают более эффективный теплоотвод и устойчивость к деформации.

Задние диски часто проектируются с уменьшенной массой для оптимизации неподрессоренных масс, что улучшает управляемость. В полноприводных и спортивных моделях задние диски могут сохранять вентилируемую конструкцию, но с менее агрессивной геометрией каналов. В бюджетных авто задние тормоза иногда выполняются невентилируемыми.

Ключевые отличия

- Размеры: Диаметр передних дисков в среднем на 15-30% больше задних при одинаковой модели авто

- Вентиляция: Передние диски всегда вентилируемые, задние могут быть сплошными в базовых комплектациях

- Форма каналов: В передних дисках применяются более сложные турбулентные каналы (прямые/спиральные) для интенсивного охлаждения

- Термическая стойкость: Передние диски оснащаются усиленными сплавами с графитовыми добавками

- Крепление: Задние диски часто интегрируются с барабанным механизмом стояночного тормоза

Роль ступицы и направляющих вентиляционных ребер

Ступица служит центральным связующим звеном между тормозным диском и колесом автомобиля. Она обеспечивает жесткое крепление диска через болтовое соединение, передает крутящий момент от ступичного подшипника и воспринимает все динамические нагрузки (тормозные, боковые, ударные). От точности ее изготовления напрямую зависит отсутствие биений и вибраций при работе тормозной системы.

Направляющие вентиляционные ребра формируют внутреннюю структуру диска, создавая два параллельных рабочих слоя, разделенных воздушными каналами. Их геометрия (угол наклона, высота, форма) строго рассчитана для генерации центробежного насосного эффекта. При вращении диска ребра захватывают холодный воздух от центра и выбрасывают его через внешний периметр, обеспечивая направленный поток через весь канал.

Функциональные особенности

Ключевые задачи ступицы:

- Коаксиальное центрирование диска относительно оси вращения колеса

- Равномерное распределение механических напряжений при торможении

- Обеспечение теплового контакта с колесом для частичного теплоотвода

Роль вентиляционных ребер:

- Терморегуляция: увеличение площади теплообмена до 15-20% по сравнению со сплошными дисками

- Конвективное охлаждение: принудительная прокачка воздуха со скоростью до 200 км/ч через каналы

- Структурная жесткость: армирование диска против деформации при экстремальных температурах

| Параметр | Ступица | Ребра |

|---|---|---|

| Тип нагрузки | Сдвиговые и радиальные усилия | Термические напряжения |

| Критичный фактор | Соосность крепежных отверстий | Аэродинамика профиля |

| Материал | Легированная сталь (ковка) | Чугун с шаровидным графитом |

Синергия ступицы и ребер проявляется при экстремальном торможении: ступица гасит механические колебания, сохраняя геометрию диска, а ребра минимизируют тепловую деформацию, отводя до 70% генерируемого тепла. Радиальное расположение каналов дополнительно создает эффект турбины, увеличивая скорость воздушного потока пропорционально оборотам колеса.

Направление вращения и его влияние на охлаждение

Вентиляционные каналы в тормозных дисках проектируются с учетом аэродинамики: их лопаточная структура имеет строгую геометрию (спиральную или прямую под углом), создающую эффект центробежного вентилятора. При правильном направлении вращения воздух захватывается у ступицы и активно выталкивается к внешнему краю через каналы, обеспечивая интенсивный отвод тепла.

Если диск установлен неправильно (против предусмотренного направления), лопатки каналов работают как тормоз для воздушного потока. Вместо выброса горячего воздуха возникает обратная циркуляция или застой, что снижает эффективность охлаждения на 20-40%. Это провоцирует локальный перегрев, коробление поверхности, ускоренный износ колодок и резкое падение тормозной мощности.

- Правильная установка: Максимальный КПД вентиляции, стабильный температурный режим, равномерный износ

- Ошибка монтажа: Обратный эффект вентиляции, тепловые трещины, вибрации при торможении

- Визуальная идентификация: На дисках маркируется стрелка вращения (обычно "ROT") – её направление должно совпадать с движением колеса

Радиальное vs криволинейное расположение каналов (плюсы/минусы)

Радиальные каналы ориентированы строго от центра диска к его периферии по прямым линиям. Такая конструкция отличается простотой производства и обеспечивает предсказуемое распределение воздушного потока. Она широко распространена в стандартных серийных автомобилях благодаря технологичности и балансу характеристик.

Криволинейные каналы изогнуты по сложной траектории, часто повторяющей направление вращения диска. Их сложная геометрия создает эффект турбулентности, интенсивнее "затягивая" воздух из центральной части. Это требует высокоточной обработки и усложняет процесс литья, что напрямую влияет на себестоимость изделия.

Сравнительная характеристика

Радиальные каналы:

- Плюсы: Меньшая стоимость производства, стабильное охлаждение при умеренных нагрузках, высокая ремонтопригодность

- Минусы: Риск локальных перегревов на кромках, меньшая эффективность теплоотвода при экстремальных нагрузках

Криволинейные каналы:

- Плюсы: Высокая турбулизация потока (+15-20% теплоотвода), снижение термических напряжений, стабильность характеристик при перегреве

- Минусы: Повышенная стоимость (+30-50%), сложность замены, риск забивания каналов при агрессивной эксплуатации

| Критерий | Радиальные | Криволинейные |

| Стоимость | Низкая | Высокая |

| Эффективность охлаждения | Средняя | Максимальная |

| Устойчивость к тепловому удару | Умеренная | Высокая |

| Сфера применения | Городские/туристические авто | Спортивные/гоночные авто |

Ключевой выбор определяется эксплуатационными требованиями: радиальная схема оптимальна для повседневных поездок, тогда как криволинейная незаменима при систематических экстремальных нагрузках, где критичен отвод больших тепловых энергий.

Высокоэффективные перфорированные вентилируемые диски

Перфорированные вентилируемые диски объединяют преимущества вентилируемой конструкции с дополнительными отверстиями на рабочей поверхности. Эти отверстия обеспечивают интенсивный отвод тепла от зоны трения и эффективно удаляют газы, образующиеся при деградации колодок, что стабилизирует коэффициент трения. Дополнительно перфорация снижает риск аквапланирования за счет быстрого отвода воды с контактной поверхности.

Конструктивно такие диски сохраняют внутренние вентиляционные каналы классических вентилируемых моделей, но дополняются сквозными отверстиями, просверленными по радиальной или оптимизированной спиральной схеме. Расположение и диаметр отверстий рассчитываются для минимизации локальных напряжений и предотвращения трещинообразования при экстремальных тепловых нагрузках.

Ключевые особенности и характеристики

Преимущества:

- Улучшенный теплоотвод: комбинация конвекции в каналах и сквозной перфорации снижает температуру на 15-20% эффективнее стандартных вентилируемых дисков

- Стабильность торможения: отверстия предотвращают образование газовой прослойки между колодкой и диском

- Снижение неподрессоренных масс: удаление материала при перфорации уменьшает вес диска на 5-8%

- Повышенная самоочистка: выброс абразивной пыли и грязи через отверстия

Недостатки:

- Ускоренный износ колодок: острые кромки отверстий работают как абразивный элемент

- Риск деформации: локальные перегревы вокруг отверстий при экстремальных нагрузках

- Повышенная стоимость: сложная обработка увеличивает цену на 25-40% относительно обычных дисков

- Акустические эффекты: характерный свист при прохождении воздуха через отверстия

| Параметр | Особенности |

|---|---|

| Материалы | Высокопрочный чугун GG20, керамометаллические композиты, карбон-керамика |

| Тип перфорации | Сквозные цилиндрические отверстия, конические выемки, комбинированные пазы |

| Толщина диска | 28-32 мм (спортивные версии до 36 мм) |

| Расположение отверстий | Оптимизированное радиальное/спиральное с переменным шагом |

Эксплуатационные ограничения включают необходимость использования специализированных колодок с повышенной термостойкостью и запрет на проточку при износе более 20%. Технология наиболее востребована в автоспорте и высокопроизводительных серийных автомобилях, где требования к теплоотводу превалируют над ресурсом компонентов.

Главная ошибка при установке: перепутывание сторон

Основная ошибка при монтаже вентилируемых дисков – установка их неверной стороной относительно направления внутренних вентиляционных каналов. Эти каналы имеют строго ориентированную спиралевидную или прямую форму, рассчитанную на эффективный отвод горячего воздуха от ступицы к внешнему краю диска при вращении колеса.

Если диск смонтирован неправильно, каналы начинают работать в обратном направлении: вместо выброса горячего воздуха наружу, они затягивают его обратно к ступице. Это полностью нарушает расчетный теплоотвод, провоцируя критический перегрев не только диска, но и колесных подшипников, суппорта и тормозной жидкости.

Последствия неправильной установки

- Снижение эффективности охлаждения: Температура диска возрастает на 30–50% по сравнению с правильным монтажом.

- Деформация диска («ведение»): Локальные перегревы вызывают коробление рабочей поверхности.

- Ускоренный износ колодок и диска: Перегрев разрушает фрикционный слой колодок и ускоряет стирание диска.

- Закипание тормозной жидкости: Риск образования паровых пробок в гидросистеме и полного отказа тормозов.

- Разрушение компонентов: Термические трещины на диске, повреждение сальников подшипников.

Как избежать ошибки

- Ищите маркировку: Производители наносят на обод диска стрелки (Rotation, Direction) или надписи (Outside, Inside).

- Проверяйте геометрию каналов: Вентиляционные ребра должны «смотреть» острой кромкой вперед по ходу вращения колеса.

- Сверьтесь с инструкцией: В мануале авто или спецификации диска указано правильное положение.

| Правильная установка | Неправильная установка |

|---|---|

| Каналы выбрасывают воздух от центра | Каналы втягивают воздух к центру |

| Оптимальное охлаждение диска и ступицы | Перегрев ступичного узла и тормозов |

| Равномерный износ колодок | Задиры и «зависание» колодок |

Требования к колодкам для вентилируемых дисков

Вентилируемые тормозные диски генерируют экстремальные температурные нагрузки из-за интенсивного теплообразования в каналах между рабочими поверхностями. Колодки обязаны сохранять стабильный коэффициент трения при рабочих температурах, достигающих 500-700°C, без риска задиров или неравномерного износа диска.

Материалы накладок должны обладать высокой термостойкостью и минимальной склонностью к тепловому декомпозированию ("газификации"), вызывающему снижение эффективности торможения ("фэйд"). Требуется строгий контроль коэффициента трения во всем температурном диапазоне для предотвращения вибраций и скрипа.

Ключевые эксплуатационные характеристики

- Теплопоглощение и отвод: Способность рассеивать тепло через термостойкую основу и фрикционный состав

- Геометрическая совместимость: Увеличенная площадь контакта для компенсации термического расширения диска

- Адаптивность к материалам: Совместимость с разными типами дисков (чугун, композиты, керамика)

| Параметр | Требование | Последствия нарушения |

|---|---|---|

| Температурный диапазон | Работоспособность при 100-700°C без потери эффективности | Фэйд-эффект, деформация диска |

| Износостойкость | Минимальная абразивность при агрессивном торможении | Ускоренный износ диска, пылеобразование |

| Механическая прочность | Отсутствие расслоения при циклических нагрузках | Разрушение колодки, заклинивание суппорта |

Обязательно применение многокомпонентных фрикционных смесей с металлической стружкой, керамическими волокнами и полимерными связующими. При выборе колодок критично соответствие спецификациям производителя транспортного средства по параметрам:

- Толщине и форме накладок

- Теплопроводности подложки

- Динамике изменения коэффициента трения

Обкатка (притирка) новых вентилируемых тормозов

Процедура обкатки новых вентилируемых тормозных дисков и колодок критически важна для формирования равномерного слоя фрикционного материала на рабочей поверхности и достижения заявленных производителем характеристик торможения. Неправильная притирка приводит к снижению эффективности, вибрациям, преждевременному износу или локальному перегреву.

Основная цель – постепенное увеличение температуры в зоне контакта для стабилизации структуры материала колодок и диска. Это обеспечивает оптимальное сцепление фрикционных пар и предотвращает возникновение "закаленных" пятен или неравномерного износа на раннем этапе эксплуатации.

Рекомендуемая процедура притирки

- Начальный этап (0-100 км): Избегайте резких торможений. Используйте плавное замедление со скоростями не выше 60 км/ч и умеренным давлением на педаль.

- Серия прогревочных циклов: Выполните 5-10 циклов торможения со скорости 60 км/ч до 15 км/ч с умеренной силой (ускорение ~0,3g). Интервал между циклами – 500-1000 метров для охлаждения.

- Формирующий этап: Проведите 3-5 циклов более интенсивного торможения (0,5-0,7g) со скорости 80-100 км/ч до 30 км/ч. Соблюдайте дистанцию для полного остывания (минимум 1 км).

- Завершение: Дайте тормозам остыть в движении без нагрузки (5-10 минут). Избегайте стоянки с нажатой педалью сразу после циклов.

Ключевые запреты во время обкатки:

- Резкие (аварийные) остановки "в пол".

- Длительное удержание педали тормоза (особенно на спусках).

- Агрессивная езда с частым интенсивным торможением.

- Статический перегрев (стояние в пробке с постоянно нажатой педалью).

| Параметр | Этап 1 | Этап 2 | Этап 3 |

|---|---|---|---|

| Скорость начала торможения | До 60 км/ч | ~60 км/ч | 80-100 км/ч |

| Интенсивность (ускорение) | Очень плавно | ~0,3g | 0,5-0,7g |

| Количество циклов | Постоянно | 5-10 | 3-5 |

| Дистанция охлаждения | Не требуется | 500-1000 м | Минимум 1 км |

Соблюдение регламента обеспечивает равномерное прилегание колодки к диску по всей поверхности вентилируемых каналов, минимизирует риск деформации от перегрева и гарантирует стабильный коэффициент трения на протяжении всего срока службы.

Чистка каналов от грязи во время технического обслуживания

Вентиляционные каналы тормозных дисков интенсивно накапливают абразивную грязь, металлическую пыль от колодок и дорожные реагенты. Без регулярной очистки эти отложения уплотняются, уменьшая сечение каналов и критично ухудшая теплоотвод.

Забитые каналы провоцируют локальный перегрев диска, что ведет к термическим трещинам, короблению поверхности и "ведению" тормозов. Особенно опасны отложения солей зимой, ускоряющие электрохимическую коррозию внутренних полостей.

Технология очистки вентиляционных каналов

| Метод | Инструменты/Средства | Ключевые требования |

|---|---|---|

| Механическая очистка | Жесткие нейлоновые щетки, пластиковые скребки, крючки для труднодоступных зон | Запрещено использовать металлические щетки – риск повреждения геометрии каналов |

| Продувка воздухом | Компрессор (давление 6-8 бар) с узкой насадкой | Направление потока строго вдоль каналов. Обязательное применение защитных очков |

| Химическая обработка | Специализированные очистители тормозов (нейтральные к металлу) | Тщательная сушка каналов после промывки. Запрет составов с хлором или кислотой |

Обязательные этапы работ при ТО:

- Демонтаж колеса и визуальная диагностика заполненности каналов

- Предварительная продувка для удаления рыхлых загрязнений

- Обработка каналов щеткой с одновременным всасыванием пыли промышленным пылесосом

- Контроль остаточной толщины диска и глубины каналов микрометром

После очистки обязательна проверка биения диска индикаторной стойкой. При выявлении деформации от перегрева диск подлежит замене, несмотря на допустимую толщину.

Контроль минимально допустимой толщины рабочей поверхности

Минимальная толщина тормозного диска строго регламентируется производителем транспортного средства и указывается на самой детали или в технической документации. Превышение этого параметра приводит к критическому снижению прочности конструкции и риску разрушения диска под нагрузкой. Регулярные замеры остаточной толщины специальным микрометром – обязательная процедура при техническом обслуживании.

Износ рабочей поверхности диска происходит неравномерно из-за термоциклирования и абразивного воздействия колодок. Контроль осуществляется минимум в восьми точках по окружности, особенно уделяя внимание зоне максимального износа. Требуется учитывать допустимую разницу толщины между разными секторами диска (обычно не более 0,01 мм), так как превышение этого значения вызывает биение и вибрации.

Последствия игнорирования контроля

Эксплуатация диска за границей минимально допустимой толщины провоцирует:

- Резкое увеличение риска раскола диска при экстренном торможении из-за потери структурной целостности

- Перегрев и деформацию (ведет к "биению" руля/педали)

- Ускоренный износ колодок и суппортов из-за повышенных нагрузок

- Снижение эффективности торможения и увеличение тормозного пути

Особенности вентилируемых дисков:

| Фактор | Влияние на контроль толщины |

|---|---|

| Наличие вентиляционных каналов | Замеры проводятся только по наружным рабочим поверхностям, без учета внутренней перегородки |

| Термические нагрузки | Ускоренное истончение внешних плоскостей из-за интенсивного теплоотвода требует более частых замеров |

| Конструктивная сложность | Требуется тщательный визуальный осмотр перегородки на предмет трещин при достижении критической толщины |

Процедура замера включает:

- Очистку поверхности диска от грязи и продуктов износа

- Использование тормозного микрометра с плоскими наковальнями

- Фиксацию минимального значения из всех замеренных точек

- Сравнение результата с маркировкой на диске или данными каталога

Замена диска производится незамедлительно при достижении или превышении порога минимальной толщины, даже при отсутствии видимых дефектов. Одновременно меняются оба диска на оси для сохранения баланса тормозных сил.

Стандартные методы диагностики износа вентиляционных ребер

Визуальный осмотр остается базовым методом диагностики состояния вентиляционных каналов. Для этого требуется демонтаж колеса и тщательная очистка тормозного диска от пыли и загрязнений. Специалист оценивает целостность ребер на предмет глубоких трещин, сколов, коррозионного разрушения или критического истончения стенок, сравнивая фактическое состояние с допустимыми нормами производителя.

Точное измерение минимальной толщины стенок вентиляционных каналов выполняется с помощью узкого щупа микрометра или специализированного цифрового толщиномера с удлиненными губками. Замеры производятся в нескольких точках по окружности диска, так как износ часто бывает неравномерным. Полученные данные сверяются с техническими допусками, указанными в спецификациях на диск.

Дополнительные диагностические процедуры

- Контроль геометрии каналов: Проверка на наличие деформаций (замятин, "залипания" каналов) с помощью калиброванного шаблона или визуального сопоставления с новым диском.

- Анализ тепловых пятен: Выявление локальных перегревов (синих или фиолетовых пятен на ребрах), указывающих на термические повреждения и снижение прочности конструкции.

- Простукивание (акустический метод): Легкое простукивание ребер металлическим предметом. Глухой звук или дребезг могут сигнализировать о внутренних трещинах или отслоениях.

| Метод | Инструмент/Признак | Диагностируемый дефект |

|---|---|---|

| Визуальный осмотр | Фонарь, лупа | Трещины, сколы, коррозия, загрязнение каналов |

| Измерение толщины | Микрометр, узкощелевой толщиномер | Критическое истончение стенок ребер |

| Анализ цвета | Цветовые маркеры перегрева | Термические повреждения, отпуск металла |

Важно учитывать, что сильное загрязнение каналов продуктами износа колодок или дорожной грязью само по себе является косвенным признаком проблем. Оно ухудшает вентиляцию, ведет к локальным перегревам и ускоряет коррозию. Регулярная очистка каналов во время обслуживания – обязательная профилактическая мера.

Типичные признаки критического перегрева диска

Сильное визуальное изменение цвета рабочей поверхности диска – появление темно-синих, фиолетовых или радужных разводов (эффект побежалости) – свидетельствует о структурных изменениях металла под воздействием экстремальных температур. Этот оттенок не исчезает после остывания и указывает на потерю исходных прочностных характеристик материала.

Запах гари или горящих фрикционных материалов становится интенсивным и резким, распространяясь вокруг автомобиля. Одновременно с этим может наблюдаться дымление из зоны колес, вызванное выгоранием или возгоранием остатков тормозной колодки, скопившейся пыли или смазки.

Дополнительные индикаторы перегрева

К другим характерным симптомам относятся:

- Деформация (коробление) диска: Появление биения руля или вибрации педали тормоза при замедлении, особенно на высокой скорости. Поверхность диска теряет плоскостность.

- Снижение эффективности торможения (затухание): Педаль становится "ватной", требуя большего усилия для достижения привычного замедления. Возникает ощущение, что тормоза "проваливаются".

- Трещины на поверхности: Появление мелких радиальных трещин или "паутинки", особенно вблизи вентиляционных каналов или края диска – критический признак, требующий немедленной замены.

- Необычные звуки: Громкий скрежет, вой или высокочастотный визг при торможении, вызванные разрушением колодок или контактом металлической основы колодки с перегретым диском.

- Чрезмерное тепловыделение: Исходящий от колесных дисков жар ощущается на расстоянии; возможно шипение при попадании воды (например, в лужи).

Важно: Появление любого из этих признаков, особенно побежалости, вибраций или трещин, требует немедленной диагностики и замены тормозных дисков и колодок. Эксплуатация с перегретым диском резко повышает риск полного отказа тормозов.

Выбор дисков: OEM или вторичный рынок (критерии)

OEM (оригинальные) диски производятся по спецификациям автопроизводителя, гарантируя полное соответствие геометрии, материалам и характеристикам конкретной модели. Продукция вторичного рынка создается независимыми компаниями и варьируется по качеству: от аналогов уровня OEM до бюджетных решений с упрощенными параметрами.

Ключевой фактор выбора – оценка приоритетов: абсолютная надежность и совместимость или оптимизация стоимости при готовности к компромиссам. Решение требует анализа технических аспектов и условий эксплуатации транспортного средства.

Критерии сравнения

| Критерий | OEM | Вторичный рынок |

|---|---|---|

| Качество материалов | Строго регламентированные сплавы, контроль на всех этапах | Варьируется: от премиум-составов до удешевленных аналогов |

| Совместимость | Гарантированное соответствие модели и году выпуска | Требует сверки по каталогам, риск ошибки при установке |

| Стоимость | На 30-70% выше рыночных аналогов | Широкий диапазон: от экономичных до премиальных вариантов |

| Гарантии | Официальная гарантия от автопроизводителя | Зависит от бренда (только проверенные марки дают гарантии) |

| Ресурс и стабильность | Предсказуемый износ, стабильность характеристик | Зависит от производителя: возможны деформации или ускоренный износ |

При выборе вторичного рынка обязательно учитывайте репутацию бренда и сертификаты качества (ISO/TS 16949). Для спортивной езды или тяжелых условий предпочтительны OEM или специализированные performance-бренды. Экономичные аналоги допустимы только для спокойной городской эксплуатации.

Тренды: композитные материалы и нано-покрытия

Производители активно внедряют композитные материалы на основе углеродного волокна и керамических матриц для облегчения конструкции и повышения термостойкости дисков. Такие композиты обеспечивают стабильность характеристик при экстремальных температурах (до 1400°C) и снижают массу вращающихся компонентов на 30-50%, что уменьшает неподрессоренные массы и улучшает динамику автомобиля.

Нанотехнологичные покрытия на рабочей поверхности дисков (например, карбид вольфрама или нитрид титана) создают износостойкий слой, продлевающий ресурс на 40-70%. Эти покрытия минимизируют коррозию, снижают коэффициент трения при "холодном" старте и предотвращают прикипание колодок, особенно в условиях высокой влажности.

Ключевые преимущества и ограничения

Преимущества композитов и покрытий:

- Увеличенный интервал замены за счет устойчивости к термоусталости

- Стабильный коэффициент трения в широком температурном диапазоне

- Снижение образования тормозной пыли на 60-80%

- Улучшенное сопротивление warping (короблению)

Технологические барьеры:

- Высокая стоимость производства: композитные диски дороже чугунных в 4-7 раз

- Ограниченная ремонтопригодность: нано-покрытия не восстанавливаются

- Требования к совместимости: необходимы специализированные колодки

| Материал/покрытие | Температурный предел | Прирост ресурса |

|---|---|---|

| Карбон-керамика | до 1400°C | 200-300% |

| Нано-Al₂O₃ покрытие | 1100°C | 70-90% |

| WC/C покрытие | 900°C | 40-60% |

Вентилируемые диски в электротранспорте и гибридах

В электромобилях и гибридах вентилируемые тормозные диски сохраняют критическую роль, несмотря на активное использование рекуперативного торможения. Основная нагрузка при замедлении ложится на электродвигатели, преобразующие кинетическую энергию в электричество, что снижает износ фрикционных механизмов. Однако фрикционные тормоза остаются незаменимыми для экстренных остановок, завершающей фазы торможения или при полном разряде батареи.

Значительная масса электромобилей и гибридов, обусловленная тяжёлыми аккумуляторными блоками (часто превышающая 2 тонны), создаёт высокую инерционную нагрузку при торможении. Вентилируемые диски эффективно отводят образующееся в таких условиях тепло, предотвращая перегрев, деформацию ("ведение") и резкое падение эффективности тормозов (фейд). Это критически важно для безопасности, особенно при движении на высокой скорости, в горной местности или при буксировке.

Особенности и соображения

Плюсы применения:

- Устойчивость к перегреву: Обеспечивают стабильное тормозное усилие при длительных или интенсивных нагрузках, компенсируя моменты, когда рекуперации недостаточно (высокие скорости, холодные батареи).

- Повышенная безопасность: Гарантируют надежность фрикционной тормозной системы как резервной и основной в аварийных сценариях.

- Снижение "аквапланирования": Каналы вентиляции быстрее отводят воду с поверхности, улучшая сцепление в дождь.

Минусы и особенности конструкции:

- Вес: Вентилируемые диски тяжелее сплошных, что несколько противоречит стремлению к снижению неподрессоренных масс для улучшения динамики и запаса хода.

- Коррозия: Усложненная конструкция с внутренними полостями более подвержена коррозии, особенно при редком использовании фрикционных тормозов (из-за рекуперации).

- "Ржавый" вид: Внутренние рёбра вентиляции часто ржавеют, что визуально заметно через колёсные диски, хотя на функциональность это обычно не влияет.

- Адаптация: Производители могут использовать специфические сплавы или покрытия для борьбы с коррозией и оптимизировать геометрию диска под измененные нагрузки из-за рекуперации.

Баланс с рекуперацией:

- Системы электронного управления тормозами (например, ESP или iBooster) интеллектуально комбинируют рекуперативное и фрикционное торможение, минимизируя износ дисков и колодок.

- Вентилируемые диски активируются преимущественно при высоких тормозных усилиях, когда рекуперация не справляется или достигла своего предела.

Перспективы развития конструкции: активное охлаждение?

Активное охлаждение тормозных дисков рассматривается как революционный шаг для экстремальных условий эксплуатации. Принцип предполагает принудительную подачу охлаждающего агента (воздуха или жидкости) непосредственно в каналы диска через интегрированные сопла или каналы. Технология позволяет динамически регулировать температурный режим в зависимости от нагрузки, что теоретически исключает риск перегрева даже при длительном торможении.

Ключевым вызовом остаётся интеграция системы в существующие колесные узлы без увеличения неподрессоренных масс. Разработчики экспериментируют с компактными турбинными нагнетателями, управляемыми электроникой автомобиля, и термостойкими композитными магистралями. Особое внимание уделяется защите механизмов от загрязнения и коррозии, а также минимизации энергопотребления вспомогательных компонентов.

Потенциальные направления реализации

- Электрические нагнетатели – установка малогабаритных вентиляторов в ступицу с питанием от бортовой сети.

- Реактивные сопла – использование кинетической энергии вращения колеса для забора воздуха через специальные воздуховоды.

- Фазовые материалы – внедрение элементов с изменяемой теплопроводностью в структуру диска для активизации теплоотвода под нагрузкой.

| Преимущества | Технологические барьеры |

|---|---|

| Снижение температуры на 15-20% против пассивных систем | Сложность балансировки вращающихся компонентов |

| Увеличение ресурса колодок на 25-30% | Риск засорения каналов абразивами |

| Ликвидация эффекта "парового клина" | Высокая стоимость обслуживания |

Пилотные испытания на гоночных болидах подтвердили эффективность концепции, однако серийное внедрение сдерживается экономическими факторами. Первыми адаптерами могут стать грузовой транспорт и электромобили, где вес батарей компенсирует добавленную массу системы, а рекуперативное торможение снижает эксплуатационную нагрузку.

Итоговый вердикт: когда вентилируемые диски обязательны

Вентилируемые тормозные диски перестают быть опцией и становятся строгой необходимостью в условиях, где риски перегрева критически угрожают безопасности. Их конструкция с воздушными каналами – единственный эффективный ответ на экстремальные тепловые нагрузки, которые неспособны выдержать сплошные аналоги.

Обязательность применения подтверждается техническими регламентами производителей и реальными эксплуатационными требованиями. Игнорирование этого требования ведет к фатальному снижению эффективности торможения («провалу» педали), деформации дисков и катастрофическому отказу системы.

Ключевые сценарии обязательного использования

- Высокопроизводительные автомобили: Спортивные модели, гиперкары и тюнингованные машины с мощными двигателями, где экстремальные скорости генерируют запредельные температуры.

- Тяжелая/нагруженная техника: Крупные внедорожники, пикапы, микроавтобусы и легкий коммерческий транспорт, особенно при постоянной перевозке грузов или буксировке прицепов.

- Эксплуатация в горной местности: Регулярные поездки по серпантинам с длительными спусками, требующими непрерывного торможения.

- Агрессивный стиль вождения: Динамичная езда с частыми и резкими замедлениями (например, на трек-днях или в условиях плотного трафика).

- Прямое указание производителя: Если модель или комплектация в технической документации предусматривает исключительно вентилируемые диски.

Список источников

При подготовке материалов о вентилируемых тормозных дисках использовались специализированные технические публикации и профильные ресурсы автомобильной тематики. Основное внимание уделялось анализу конструктивных особенностей, сравнительным характеристикам и эксплуатационным аспектам.

Все источники прошли проверку на соответствие актуальным инженерным стандартам и современным технологическим тенденциям в области автомобилестроения. Критически важные технические параметры перепроверялись по нескольким авторитетным изданиям.

- Гришкевич А.Н. Конструкция и расчет тормозных систем автомобилей. Учебник для вузов

- Heywood J.B. Internal Combustion Engine Fundamentals. Глава о тормозных системах

- Технический бюллетень SAE J2521: «Стандарты испытаний дисковых тормозов»

- Материалы исследовательского центра Federal-Mogul Motorparts по теплоотводу в тормозных системах

- Сравнительный анализ вентилируемых и сплошных дисков в журнале «Автомобильная промышленность» №7/2020

- Патентная документация Brembo S.p.A. на конструкции вентилированных дисков (EU 3045678B1)

- Технический отчет Bosch Automotive Handbook, 10-е издание, раздел «Тормозная динамика»

- Методические рекомендации «Диагностика тормозных систем» от НИИ Автопрома