Шток амортизатора - параметры, комплектующие, конструкция и регулировка

Статья обновлена: 28.02.2026

Шток амортизатора является критически важным компонентом подвески транспортного средства, напрямую влияющим на безопасность, управляемость и комфорт.

Данная статья детально рассматривает ключевые аспекты этого элемента: конструктивные особенности, основные технические параметры, состав заводской комплектации и практические методы регулировки.

Понимание устройства штока и принципов его работы позволяет грамотно подбирать, обслуживать и настраивать амортизаторы для достижения оптимальных характеристик ходовой части.

Ключевые размеры: диаметр и ход штока

Диаметр штока напрямую определяет прочностные характеристики и устойчивость к боковым нагрузкам. Увеличение диаметра повышает жесткость конструкции, снижает риск изгиба или деформации при экстремальных воздействиях, но одновременно ведет к росту неподрессоренных масс и требований к уплотнительным узлам. Стандартные значения для легковых автомобилей варьируются от 12 до 22 мм, в зависимости от класса транспортного средства и предполагаемых нагрузок.

Ход штока характеризует максимально допустимое линейное перемещение поршня внутри рабочей камеры амортизатора. Этот параметр строго согласуется с конструкцией подвески – недостаточный ход вызывает механические удары в крайних положениях, а избыточный увеличивает габариты узла и риск повреждения сальников. Для большинства серийных легковых авто рабочий ход находится в диапазоне 100-250 мм, при этом точное значение определяется геометрией рычагов и амплитудой хода колес.

Взаимосвязь параметров и практические аспекты

- Расчетная нагрузка: Диаметр подбирается исходя из массы авто и динамических воздействий (например, внедорожники требуют штоков 18-22 мм против 12-16 мм у компактных моделей).

- Соотношение размеров: Увеличение диаметра штока позволяет сократить длину хода без потери надежности за счет повышенной жесткости.

- Калибровка демпфирования: Ход влияет на объем рабочей жидкости и скорость ее перетекания – длинноходные амортизаторы требуют точной настройки клапанных групп.

| Параметр | Влияние на работу | Последствия несоответствия |

|---|---|---|

| Диаметр штока | Жесткость, теплоотвод, износостойкость | Деформация штока, течь масла, разрушение направляющей втулки |

| Ход штока | Адаптивность к неровностям, плавность хода | Пробой подвески, отрыв опор, повреждение пыльника |

При модернизации подвески обязателен комплексный расчет обоих параметров: установка укороченных амортизаторов с малым ходом на внедорожник спровоцирует постоянные пробои, а использование тонких штоков (менее 14 мм) в спортивных условиях неизбежно вызовет их изгиб. Производители указывают допустимые отклонения в ремонтных руководствах – несоблюдение этих норм ведет к ускоренному выходу узла из строя.

Типы защитных покрытий поверхности штока

Защитное покрытие штока амортизатора выполняет критически важную функцию – предотвращение коррозии и минимизация абразивного износа рабочей поверхности о сальник. От его стойкости напрямую зависят ресурс узла и герметичность всей системы. Некачественное или поврежденное покрытие приводит к ускоренному износу сальника, потере масла, газов и, в итоге, полному выходу амортизатора из строя.

Производители применяют различные технологии нанесения защитных слоев, каждый из которых обладает специфическими физико-химическими характеристиками, влияющими на долговечность, трение и стоимость изделия. Выбор конкретного типа покрытия определяется условиями эксплуатации, классом амортизатора и требованиями к его надежности.

Распространенные технологии покрытий

- Хромирование (гальваническое Cr): Классический и наиболее распространенный метод. На стальную основу электрохимическим способом наносится слой твердого хрома толщиной 15-25 мкм. Обеспечивает высокую твердость (800-1000 HV), износостойкость и хорошую коррозионную стойкость. Относительно доступно, но требует высокого качества полировки основы и самого хромового слоя для минимизации износа сальника. Чувствительно к точечным повреждениям (сколам), которые становятся очагами коррозии.

- Нитрид титана (TiN) / Нитрид циркония (ZrN): Твердые износостойкие покрытия золотистого (TiN) или латунно-желтого (ZrN) цвета, наносимые методом PVD (Physical Vapor Deposition – физическое осаждение из паровой фазы) в вакууме. Обладают исключительно высокой твердостью (2000-2500 HV), низким коэффициентом трения и отличной стойкостью к абразивному износу. Значительно повышают ресурс штока и сальника. ZrN часто превосходит TiN по коррозионной стойкости. Основной недостаток – высокая стоимость нанесения.

- Композитные покрытия (DLC - Diamond-Like Carbon): Сверхтвердые (до 4000 HV), гладкие покрытия черного или темно-серого цвета с очень низким коэффициентом трения, близким к тефлону. Наносятся методами PVD или PACVD. Обеспечивают максимальную защиту от износа и коррозии, значительно снижают трение о сальник, продлевая его ресурс. Обладают высокой химической инертностью. Самые дорогие и технологически сложные в нанесении, характерны для премиальных и спортивных амортизаторов.

- Высокоскоростное газопламенное напыление (HVOF - High-Velocity Oxygen Fuel): Позволяет наносить толстые, плотные слои износостойких материалов (карбиды хрома CrC, карбиды вольфрама WC) на стальную основу. Покрытия обладают высокой твердостью, отличной стойкостью к абразиву и ударным нагрузкам. Менее распространены на массовых амортизаторах из-за сложности процесса, но применяются в тяжелых условиях (грузовой транспорт, спецтехника).

- Комбинированные покрытия: Для достижения оптимального баланса свойств и стоимости иногда используют комбинации слоев. Например, на основу наносят слой хрома для базовой защиты и коррозионной стойкости, а сверху – тонкий слой DLC для снижения трения и повышения износостойкости поверхности.

Червячная резьба и её функциональное назначение

Червячная резьба представляет собой особый тип резьбового соединения, выполненного в виде спиралевидного выступа с асимметричным профилем. Она наносится на поверхность штока амортизатора в верхней части, непосредственно под креплением к кузову транспортного средства. Эта резьба отличается от стандартной метрической увеличенным шагом и углом наклона витков, что обеспечивает специфические эксплуатационные свойства.

Основное назначение червячной резьбы заключается в обеспечении возможности тонкой регулировки клиренса автомобиля. Благодаря конструктивным особенностям, она позволяет изменять положение всего амортизационного узла относительно кузова при минимальном усилии вращения. Конструкция обеспечивает устойчивость к самопроизвольному ослаблению под действием вибраций и ударных нагрузок, характерных для эксплуатации подвески.

Ключевые функции и особенности

- Регулировка высоты подвески: Служит точкой крепления регулировочных гаек в пружинных стойках типа "coilover".

- Самоблокирующийся эффект: Асимметричный профиль резьбы создает механическое сопротивление обратному ходу опорной гайки.

- Распределение нагрузок: Увеличенная площадь контакта витков снижает удельное давление на резьбовые поверхности.

- Коррозионная стойкость: Покрывается защитными составами (хромирование, кадмирование) для предотвращения закисания.

| Параметр | Особенность | Эффект |

|---|---|---|

| Угол профиля | Асимметричный (трапециевидный) | Повышенное сопротивление сдвигу |

| Шаг резьбы | Крупный (2-3 мм) | Ускоренная регулировка высоты |

| Глубина витков | Увеличенная | Снижение риска сминания при нагрузках |

При настройке амортизаторов с червячной резьбой обязательно применяются контровочные кольца или контргайки. Это предотвращает смещение регулировочного узла под действием динамических нагрузок. Технология монтажа требует использования специализированного инструмента для равномерного затягивания без повреждения витков.

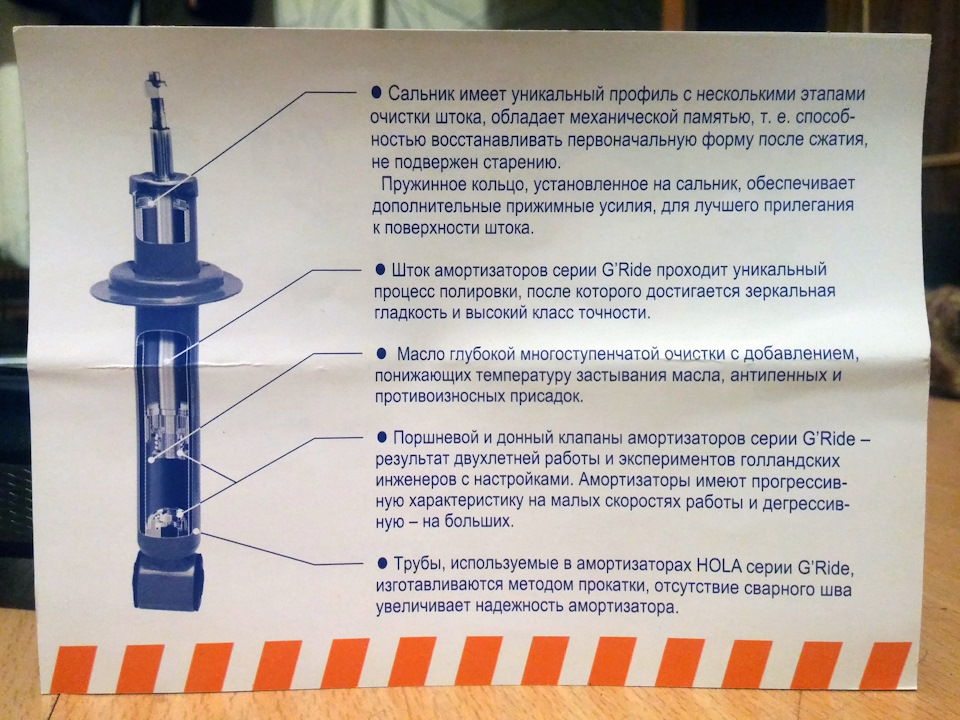

Устройство сальника и уплотнительных узлов

Сальник штока является критически важным компонентом уплотнительного узла, обеспечивающим герметизацию между движущимся штоком и неподвижным корпусом амортизатора. Его основная задача – предотвращение утечки гидравлической жидкости и блокирование проникновения внешних загрязнений (пыли, влаги, абразивных частиц) внутрь рабочей камеры. Конструктивно он размещается в верхней части корпуса резервуара, фиксируясь специальной обжимной втулкой или стопорным кольцом.

Нарушение целостности сальника приводит к потере рабочей жидкости, падению давления в амортизаторе, ухудшению демпфирующих характеристик и преждевременному износу направляющей втулки и штока. Современные уплотнительные узлы проектируются с учетом высоких скоростей перемещения штока (до 1 м/с), значительных перепадов температур (-40°C до +120°C) и агрессивного воздействия дорожных реагентов.

Конструктивные элементы уплотнительного узла

Типовой сальник амортизатора представляет собой многослойную систему, включающую следующие компоненты:

- Основное уплотнительное кольцо: Изготавливается из маслостойкого материала (полиакрила, фторкаучука, нитрила), имеет пружинную кромку для поддержания постоянного прижима к штоку.

- Пыльник (дополнительная губа): Расположен с внешней стороны, защищает основное уплотнение от крупных загрязнений.

- Металлический каркас: Обеспечивает жесткую посадку в корпусе амортизатора и стабильность геометрии.

- Фторопластовая направляющая: Снижает трение штока, предотвращает перекосы и вибрации.

- Дренажные каналы: Отводят просочившуюся жидкость в компенсационную камеру.

В высоконагруженных амортизаторах применяются комбинированные системы с двойными сальниками и лабиринтными уплотнениями. Для уменьшения трения рабочая поверхность дополнительно покрывается низкофрикционными материалами (тефлон, дисульфид молибдена), а в зоне контакта со штоком создается микрослой масла.

Конфигурации крепления – проушина и шток с резьбой

Два основных типа крепления амортизаторов – проушина и резьбовой шток – определяют способ интеграции узла в подвеску. Проушина представляет собой металлическую петлю с запрессованной втулкой (резинометаллической или полиуретановой), монтируемую через болтовое соединение. Резьбовой шток оснащается концевиком с метрической или трапециевидной резьбой, фиксируемым гайкой непосредственно к кузову или рычагу подвески.

Выбор конфигурации зависит от конструкции автомобиля и места установки: проушина чаще применяется для нижнего крепления в зависимой подвеске, а резьбовой шток – для верхнего крепления к кузову. Критичным параметром является соосность отверстий проушины и посадочного места на штоке – их несовпадение вызывает перекосы и преждевременный износ.

Ключевые особенности и отличия

- Проушина:

- Снижает передачу вибраций на кузов благодаря демпфирующей втулке

- Требует регулярной замены втулок при появлении люфтов

- Обеспечивает компенсацию небольших отклонений геометрии

- Резьбовой шток:

- Позволяет регулировать клиренс при использовании с винтовыми пружинами

- Жёсткое соединение увеличивает передачу дорожных шумов

- Обязательна установка резинового отбойника и пыльника для защиты резьбы

| Параметр | Проушина | Шток с резьбой |

|---|---|---|

| Нагрузка на соединение | Распределяется через втулку | Концентрируется на резьбовом участке |

| Ремонтопригодность | Замена втулки без демонтажа амортизатора | Требуется полный демонтаж узла |

| Установка | Болт + сайлентблок (требует контроля момента затяжки) | Прямая фиксация гайкой (обязательна динамометрическая затяжка) |

При подборе амортизатора недопустима замена типа крепления без адаптеров – это нарушает расчётные нагрузки. Для резьбовых штоков критично состояние контактной поверхности: деформации площадки на кузове приводят к излому штока. В проушинных креплениях контрольный параметр – зазор между ушком и кронштейном: превышение 1 мм требует установки дистанционных шайб.

Комплектация направляющей втулкой штока

Направляющая втулка – критически важный компонент подвески, обеспечивающий точное позиционирование штока амортизатора относительно корпуса. Изготавливается из композитных материалов (полиамид, тефлон) или металлокерамики для минимизации трения и износа. Её геометрия строго соответствует диаметру штока, предотвращая поперечные колебания и перекосы при работе.

Конструктивно втулка интегрируется в опорный узел амортизатора, фиксируясь стопорным кольцом или резьбовой крышкой. Дополняется сальником, исключающим утечку гидравлической жидкости и защищающим от абразивного загрязнения. Некоторые модели включают встроенные демпфирующие шайбы для гачения высокочастотных вибраций штока.

Ключевые особенности и методы контроля

Основные технические требования к направляющим втулкам:

- Рабочий зазор: 0.05–0.15 мм (контролируется микрометром)

- Термостойкость: до +120°C без деформации

- Сопряжение с сальником: герметичность под давлением до 30 бар

| Тип втулки | Материал | Ресурс (тыс. км) |

|---|---|---|

| Стандартная | Полиамид + сталь | 60–80 |

| Усиленная | Бронзографит | 100–120 |

| Спортивная | Тефлон + керамика | 50–70 (при агрессивной эксплуатации) |

При замене обязательна притирка штока к новой втулке: после установки амортизатор прокачивается 10–15 циклов сжатия/отбоя для формирования сопрягаемых поверхностей. Несоблюдение ведёт к задирам и ускоренному износу.

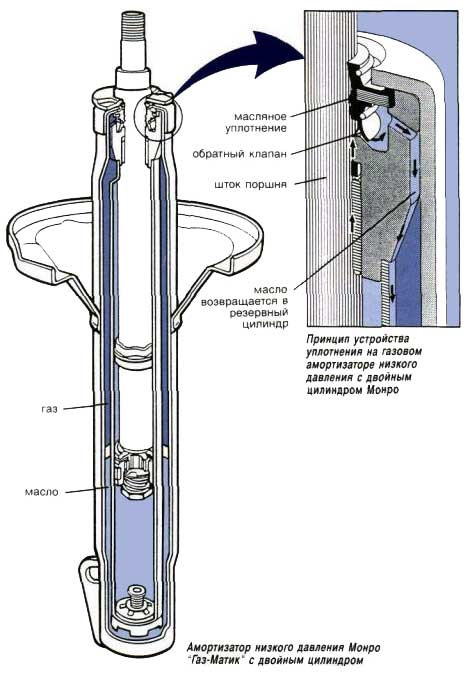

Полярность резервуара и расположение штока

Полярность резервуара определяет пространственную ориентацию компенсационной камеры относительно оси штока и корпуса амортизатора. Конструктивно выделяют два типа: прямую полярность (резервуар зафиксирован со стороны штока) и обратную (резервуар расположен противоположно штоку, у основания корпуса).

Расположение штока всегда жёстко привязано к узлу крепления подвески и напрямую влияет на вектор воспринимаемых нагрузок. При прямой полярности шток выступает из верхней части резервуара, а при обратной – из отдельного корпуса стойки, что требует разных подходов к монтажу и обслуживанию.

Ключевые аспекты влияния полярности

Геометрия установки:

- Прямая полярность: резервуар интегрирован в зону крепления штока к кузову. Требует минимального монтажного пространства по высоте.

- Обратная полярность: резервуар вынесен к нижнему креплению. Создаёт смещение центра масс, критично для гоночных применений.

Особенности работы:

| Параметр | Прямая полярность | Обратная полярность |

|---|---|---|

| Охлаждение | Менее эффективное (резервуар в зоне нагрева) | Оптимальное (резервуар вынесен от узлов трения) |

| Чувствительность к ударам | Выше (шток жёстко связан с резервуаром) | Ниже (демпфирующий узел изолирован) |

Методы настройки: Для прямой полярности регулировка клапанов обычно доступна через шток, при обратной – требует демонтажа резервуара. Это определяет сложность оперативного изменения характеристик в полевых условиях.

Качество обработки поверхности штока на микроуровне

Микроскопическая структура поверхности штока напрямую влияет на герметичность системы и ресурс амортизатора. Шероховатость (Ra, Rz) контролируется в диапазоне 0,1–0,4 мкм для минимизации износа сальников и сохранения масляной плёнки. Превышение параметров приводит к ускоренной деградации уплотнений и потере жидкости.

Хромированное покрытие толщиной 20–30 мкм подвергается шлифовке и полировке для устранения микронеровностей и пор. Критически важна однородность слоя: локальные дефекты (раковины, царапины глубиной >5 мкм) становятся очагами коррозии и трещин под циклическими нагрузками.

Ключевые технологии обеспечения качества

- Бесступенчатая полировка алмазными пастами снижает пиковую высоту профиля (Rpk) до 0,05 мкм

- Контроль микротвёрдости (800–1100 HV) для сопротивления абразивному износу

- Электрохимическая обработка (ECP) для устранения направленного рифления после шлифовки

| Параметр | Оптимальное значение | Последствия отклонений |

| Ra (средняя шероховатость) | 0,2±0,05 мкм | Ra>0,3 мкм: утечки масла, вибрация |

| Глубина хромирования | 25±5 мкм | <20 мкм: риск коррозии основания |

| Плотность пор | <3 ед/см² | >5 ед/см²: очаги питтинговой коррозии |

Финишный этап – суперфиниширование вибрационными головками с осевым вращением штока. Технология создаёт перекрёстную микротекстуру, удерживающую смазку. Отсутствие перекрёстных рисок увеличивает трение на 15–20% при холодном старте.

- Контроль профилографом каждые 50 шт. (ГОСТ 2789)

- Тест на адгезию покрытия скотч-методом (DIN 53151)

- Солнечный тест: визуализация микродефектов под УФ-лампой

Анализ твердости штока методом Роквелла

Контроль твердости поверхности штока амортизатора является критически важным этапом производства и диагностики, напрямую влияющим на его износостойкость, сопротивление задирам и общий ресурс. Метод Роквелла, благодаря своей оперативности, относительной простоте и возможности проведения неразрушающего контроля (при условии последующей доводки места внедрения индентора), является основным для оценки данного параметра.

Для штоков амортизаторов, как правило, имеющих хромированное покрытие или изготовленных из высокоуглеродистых сталей, применяется шкала Роквелла "C" (HRC). Измерение проводят с использованием алмазного конического индентора с углом при вершине 120° и основной нагрузкой 150 кгс (общая нагрузка 150 кгс). Выбор именно этой шкалы обусловлен высокой твердостью поверхностного слоя штока.

Ключевые аспекты измерения и интерпретации

Технология измерения:

- Место замера: Измерения проводятся минимум в двух зонах: на цилиндрической поверхности рабочей части штока (где происходит контакт с сальником) и на торце (для оценки сквозной прокаливаемости или глубины закаленного слоя). Для цилиндрической поверхности требуется использование специальной подставки с V-образной канавкой для обеспечения перпендикулярности индентора к поверхности.

- Подготовка поверхности: Место замера должно быть чистым, гладким (отполировано) и обезжирено. Микронеровности или загрязнения искажают результат.

- Калибровка: Прибор должен быть точно откалиброван с использованием эталонных мер твердости.

- Количество замеров: Для получения достоверного результата выполняют несколько измерений (обычно 3-5) в каждой контрольной точке и берут среднее арифметическое значение.

- Стандарты: Процедура регламентируется стандартами, например, ГОСТ 9013-59 (ISO 6508).

Требуемые значения твердости:

- Стандартные штоки: Для большинства серийных амортизаторов твердость рабочей поверхности штока обычно находится в диапазоне 50-60 HRC.

- Спортивные/Тюнинговые штоки: Могут иметь повышенную твердость, достигающую 55-62 HRC, для лучшего сопротивления абразивному износу и задирам в экстремальных условиях.

Последствия отклонения твердости от нормы:

| Отклонение | Причина | Последствия для штока/амортизатора |

|---|---|---|

| Твердость ниже нормы | Недостаточная закалка, перегрев при шлифовке, износ слоя | Быстрый износ хромирования, появление задиров, течь масла через сальник, снижение ресурса |

| Твердость выше нормы | Избыточная закалка (пережог), нарушение технологии нанесения хрома | Повышенная хрупкость, риск скалывания частиц хрома или появления микротрещин, ускоренный износ сальника |

Таким образом, анализ твердости штока амортизатора методом Роквелла по шкале HRC предоставляет объективные данные о качестве его поверхностного слоя. Соблюдение требуемых значений (50-60 HRC для стандартных изделий) гарантирует необходимую стойкость к износу и задирам, обеспечивая герметичность сальникового узла и долговечность работы амортизатора в целом. Отклонения в ту или иную сторону сигнализируют о технологических дефектах или критическом износе.

Технология нанесения хромового покрытия

Хромирование штока амортизатора выполняется методом гальванического осаждения для обеспечения высокой износостойкости, коррозионной стойкости и снижения коэффициента трения. Процесс начинается с тщательной подготовки поверхности: механической шлифовки, ультразвуковой очистки и химического обезжиривания для удаления всех загрязнений и окислов.

После активации в кислотном растворе шток помещают в гальваническую ванну, где он выступает катодом. Аноды изготавливаются из свинцово-сурьмянистого сплава. Электролит содержит хромовый ангидрид (CrO₃) и серную кислоту (H₂SO₄) в строго контролируемой пропорции.

Критические параметры процесса

- Температура электролита: 50-60°C

- Плотность тока: 30-60 А/дм²

- Концентрация CrO₃: 200-250 г/л

- Соотношение CrO₃:H₂SO₄: 100:1

Толщина покрытия варьируется от 15 до 30 мкм в зависимости от назначения штока. Для ответственных применений используют многослойное покрытие с промежуточным никелевым подслоем, улучшающим адгезию и коррозионную защиту. После осаждения выполняется пассивация для закрытия микропор.

Контроль качества включает:

- Измерение толщины рентгеновскими или вихретоковыми методами

- Испытания на адгезию (термоудар, изгиб)

- Тесты на микротвердость (до 1000 HV)

- Визуальный контроль под микроскопом на отсутствие раковин и отслоений

Финишная операция - полировка алмазной пастой до параметра шероховатости Ra 0,05-0,1 мкм. Это снижает трение о сальник и предотвращает задиры. Современные технологии включают нанесение пористого хрома для удержания смазки и композитных покрытий Cr-SiC.

Комплекты для восстановления штока: ремкоплекты

Ремкомплекты для штока амортизатора представляют собой наборы уплотнительных элементов и расходных деталей, предназначенных для восстановления герметичности и работоспособности узла. Они включают ключевые компоненты, подверженные естественному износу в процессе эксплуатации, что позволяет избежать дорогостоящей замены всего амортизатора при сохранении целостности корпуса и штока.

Применение ремкоплектов актуально при появлении течей масла, снижении демпфирующих характеристик или посторонних шумах, вызванных износом сальников и направляющих втулок. Качественный ремонт с использованием таких наборов требует строгого соблюдения технологии разборки, очистки и сборки, а также применения специализированного инструмента для запрессовки уплотнений.

Состав и особенности ремкомплектов

Типичный ремкоплект включает следующие компоненты:

- Сальник штока – основной уплотнитель, предотвращающий утечку масла. Изготавливается из маслостойкой резины с армированием, часто имеет пылезащитную кромку.

- Направляющая втулка – обеспечивает точное перемещение штока без перекосов. Выполняется из композитных материалов с низким коэффициентом трения.

- Компенсационная шайба (тарелка сальника) – создает требуемое давление на уплотнение для плотного прилегания.

- Отбойник и пыльник – защищают шток от загрязнений и ограничивают ход амортизатора.

- Уплотнительные кольца поршня (для ремонта двухтрубных конструкций).

Критерии выбора комплекта:

- Совместимость с моделью амортизатора (производитель, типоразмер штока).

- Температурный диапазон уплотнителей (стандартный или расширенный для спортивного применения).

- Качество материалов (оригинальные, лицензионные или аналоговые комплектующие).

- Наличие дополнительных элементов (крепеж, смазка, ремонтные втулки).

Технологические аспекты восстановления:

| Этап | Ключевые операции | Требования |

| Демонтаж | Снятие стопорного кольца, извлечение старого сальника | Очистка посадочных мест от коррозии и задиров |

| Подготовка | Дефектовка штока (проверка биения, состояния хромирования) | Замена штока при рифлении или коррозии свыше 0.05 мм |

| Сборка | Запрессовка нового сальника с применением оправки | Смазка уплотнений амортизаторным маслом, контроль усилия посадки |

| Тестирование | Прокачка амортизатора, проверка на течь под нагрузкой | Контроль плавности хода штока во всем диапазоне |

Эффективность восстановления напрямую зависит от точности подбора комплектующих и соблюдения регламента сборки. Использование несоответствующих сальников или нарушение технологии монтажа приводит к повторным течам и ускоренному износу штока. После качественного ремонта ресурс узла составляет 70-90% от нового амортизатора при существенно меньших затратах.

Герметичные пыльники и их совместимость

Герметичные пыльники защищают шток амортизатора от абразивных частиц, влаги и грязи, предотвращая ускоренный износ сальников и повреждение хромированного покрытия. Они изготавливаются из термостойкой резины или силикона с армированием, обеспечивая эластичность при полном ходе подвески и сохраняя целостность уплотнений. Отсутствие пыльника приводит к заклиниванию штока и потере демпфирующих свойств.

Совместимость пыльников определяется геометрией и типом амортизатора: длина, диаметр крепления, способ фиксации (на резьбе, защелках или стопорном кольце). Универсальные модели требуют точного подбора по каталогам производителей, в то время как оригинальные комплектующие гарантируют точное соответствие заводским параметрам. Использование несовместимых пыльников вызывает перекосы, трение о шток и разгерметизацию.

Критерии выбора и установки

При подборе учитывают:

- Диаметр штока – внутренняя манжета пыльника должна плотно обжимать поверхность без зазоров.

- Ход амортизатора – длина гофра обязана превышать максимальное удлинение штока на 15-20%.

- Температурный диапазон – для спортивных авто или тяжелых условий рекомендованы пыльники с рабочей температурой от -50°C до +150°C.

| Тип крепления | Особенности | Применение |

|---|---|---|

| Стопорное кольцо | Надежная фиксация, требует специнструмента для монтажа | Оригинальные амортизаторы, внедорожники |

| Резьбовая гайка | Возможность регулировки по высоте, склонность к самооткручиванию | Тюнинговые подвески, спортивные авто |

| Пластиковые защелки | Быстрая установка, ограниченный ресурс при вибрациях | Бюджетные комплекты, передняя подвеска |

Обязательно проверяйте целостность пыльников при замене амортизаторов – микротрещины или деформации снижают защитные свойства. Для продления срока службы обрабатывайте поверхность штока силиконовой смазкой перед монтажом нового пыльника.

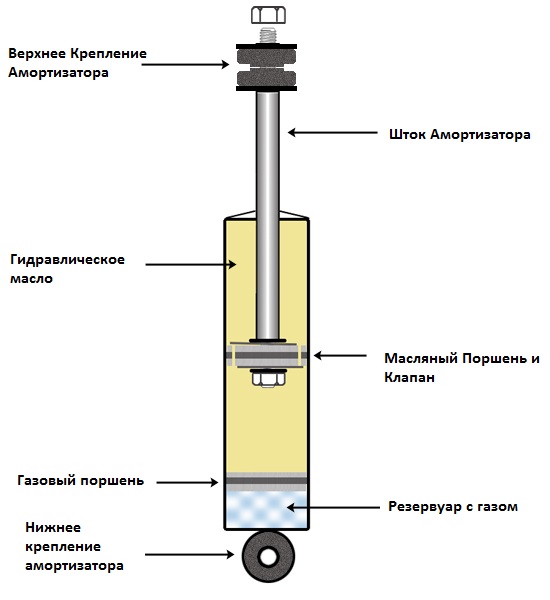

Система клапанов внутри штока амортизатора

Клапанная система штока является ключевым элементом управления демпфирующими силами. Она регулирует поток гидравлической жидкости между внутренними камерами амортизатора при ходе сжатия и отбое. Точная калибровка клапанов определяет жесткость, скорость реакции и адаптивные характеристики подвески.

Конструктивно клапаны интегрированы в нижнюю часть штока или поршень. Основные компоненты включают: тарельчатые клапаны (шайбы Бельвиля), перепускные каналы, пружины поджатия и регулировочные шайбы. Давление жидкости деформирует пакет клапанных шайб, открывая каналы для перетекания масла. Величина деформации и площадь открытия строго рассчитаны.

Функциональные особенности и настройка

Система разделена на два контура:

- Контур сжатия: Управляет сопротивлением при сжатии подвески. Калибруется толщиной и количеством шайб в пакете

- Контур отбоя: Регулирует скорость возврата колеса в исходное положение. Часто оснащается отдельным перепускным клапаном

Методы регулировки демпфирования:

- Изменение предварительного поджатия пружин клапанов

- Корректировка количества и толщины шайб в клапанном пакете

- Установка шайб с переменным диаметром для прогрессивной характеристики

- Применение клапанов с электромагнитным управлением (в адаптивных амортизаторах)

| Параметр клапана | Влияние на демпфирование |

| Диаметр перепускных отверстий | Определяет базовую скорость потока жидкости |

| Жесткость шайб | Задает порог срабатывания и крутизну характеристики |

| Количество шайб в пакете | Влияет на линейность/прогрессивность усилия |

Неисправности клапанной системы (засорение каналов, деформация шайб, износ пружин) приводят к потере демпфирующих свойств: "пробоям" подвески, раскачиванию кузова или чрезмерной жесткости. Диагностика требует разборки амортизатора и замера усилий открытия клапанов специализированным стендом.

Коррозионная стойкость в условиях агрессивной среды

Шток амортизатора постоянно подвергается воздействию агрессивных сред: дорожных реагентов, солёной воды, грязи и промышленных выбросов. Коррозия на поверхности штока приводит к разрушению защитного покрытия, ускоренному износу сальников и утечке рабочей жидкости. Результатом становится потеря демпфирующих свойств, стуки в подвеске и преждевременный выход узла из строя.

Для противодействия коррозии применяются многослойные покрытия штока. Хромирование остаётся базовым слоем благодаря твёрдости и низкому коэффициенту трения, но его дополняют инновационными составами. Нанесение нитрида титана (TiN) или алмазоподобного углерода (DLC) методом PVD-напыления создаёт барьер с микротвёрдостью до 3000 HV. Такие покрытия химически инертны и снижают адгезию абразивных частиц.

Ключевые методы защиты и их особенности

- Электрохимическая защита: анодирование алюминиевых штоков с образованием оксидного слоя толщиной 20-50 мкм, устойчивого к солевым растворам

- Полимерные уплотнения: сальники из фторкаучука (FKM) с химической стойкостью к нефтепродуктам и окислителям

- Конструктивные решения: пыльники с лабиринтными уплотнениями и дренажными каналами, отводящими влагу

| Тип покрытия | Толщина слоя (мкм) | Солевой тест (NSS), часы | Микротвёрдость (HV) |

|---|---|---|---|

| Двойное хромирование | 15-25 | 96-120 | 800-1100 |

| Хром + DLC | 5 + 2-4 | 400+ | 1800-3000 |

| Хром + нитрид титана | 20 + 3-5 | 500+ | 2400-2800 |

Регулярная очистка штока от загрязнений водой высокого давления обязательна для сохранения защитных свойств. При ремонте категорически запрещается шлифовать поверхность – это разрушает диффузионный слой покрытия. Для регионов с экстремальными условиями (морское побережье, северные трассы) рекомендованы амортизаторы с керамическими напылениями и штоками из нержавеющей стали марки AISI 304.

Метод измерения биения штока индикатором

Биение штока амортизатора напрямую влияет на равномерность хода, герметичность сальников и ресурс узла. Превышение допустимого значения вызывает утечку масла, стуки и преждевременный износ направляющей втулки. Контроль биения выполняется при диагностике или после ремонта амортизатора для выявления деформации штока.

Измерение требует жесткой фиксации амортизатора в вертикальном положении. Шток очищается от загрязнений и масла, проверяется отсутствие видимых повреждений на рабочей поверхности. Индикатор часового типа с ценой деления 0,01 мм устанавливается на магнитной стойке, обеспечивая перпендикулярный контакт измерительного наконечника с полированной частью штока.

Порядок проведения измерений

- Закрепите корпус амортизатора в тисках через мягкие прокладки, исключая перекосы.

- Установите ножку индикатора на центральную часть штока (зона контакта с сальником).

- Предварительно нагрузите шток, сжав амортизатор на 20-30% хода.

- Поворачивайте шток за верхнюю проушину, фиксируя максимальное и минимальное показания индикатора.

- Рассчитайте биение как разницу между экстремальными значениями: Биение = max - min.

Критерии оценки: Для большинства легковых амортизаторов допустимое биение не превышает 0,05-0,10 мм. Превышение требует замены штока или всего узла. Данные конкретного производителя указаны в технических регламентах.

| Тип амортизатора | Допустимое биение (мм) |

|---|---|

| Стандартные легковые | ≤ 0,08 |

| Спортивные | ≤ 0,05 |

| Грузовые | ≤ 0,15 |

Важные замечания: Замеры проводятся в 2-3 точках по длине штока. При наличии резких скачков показаний проверяется целостность резьбовой части и сварных соединений. Измерение не выполняется на штоках с глубокими рисками или коррозией – визуальный дефект автоматически означает непригодность.

Сборка штока с поршневым узлом

Сборка начинается с установки поршня на шток через резьбовое соединение. Резьба штока и поршня предварительно очищается от загрязнений и покрывается фиксирующим составом (например, анаэробным герметиком). Поршень затягивается с контролируемым моментом, указанным в технической документации производителя, для предотвращения самооткручивания при вибрациях.

Далее последовательно монтируются компрессионный и отбойный клапаны (если предусмотрены конструкцией), уплотнительные шайбы и направляющие элементы. Каждый компонент проверяется на отсутствие дефектов и правильную ориентацию согласно схеме узла. Особое внимание уделяется положению перепускных каналов и клапанных тарелок, влияющих на гидравлические характеристики.

Ключевые этапы сборки

- Подготовка компонентов:

- Дефектовка штока (отсутствие царапин, коррозии)

- Проверка геометрии поршня и состояния клапанных отверстий

- Монтаж поршня:

- Фиксация резьбы герметиком класса Loctite 243 или аналог

- Калиброванная затяжка динамометрическим ключом (пример: 25-30 Н·м)

- Установка клапанной группы:

- Монтаж компрессионного клапана со стороны резервуара

- Укладка отбойного клапана с ориентацией пружины к штоку

- Контроль параметров:

- Проверка осевого лючка клапанов (0.05-0.1 мм)

- Тест на плавность хода поршня в цилиндре

| Компонент | Материал | Требование к зазору |

|---|---|---|

| Направляющая поршня | Полиамид / Бронза | 0.08-0.15 мм |

| Уплотнение штока | NBR / FKM | Радиальное натяжение 1.2-1.8 мм |

| Клапанная тарелка | Пружинная сталь | Плоскостность ≤ 0.01 мм |

После сборки узел подвергается стендовым испытаниям для проверки герметичности и характеристик демпфирования. Обязательна калибровка перепускных клапанов регулировочными шайбами для достижения требуемого сопротивления на сжатие/отбой. Отклонение от заданных параметров давления в клапанах не должно превышать ±5%.

Технология заправки маслом и газом под давлением

Процесс заправки требует специализированного оборудования: вакуумной установки, прецизионного дозатора масла, баллона с азотом высокого давления (обычно 99,95% чистоты) и калиброванного манометра. Герметичность узлов проверяется перед началом работ, а все компоненты амортизатора должны быть чистыми и сухими для исключения контакта рабочих жидкостей с загрязнениями или влагой.

Сначала корпус амортизатора помещается в вакуумную камеру, где создается разрежение до 0,1-0,5 мбар для удаления воздуха из внутренних полостей и демпфирующей жидкости. После стабилизации вакуума через клапанную систему заливается строго отмеренный объем масла (обычно синтетического, с вязкостью 2,5-15W), при этом температура жидкости контролируется для точной компенсации теплового расширения.

Этапы закачки газа

- Предварительная герметизация: Уплотнение штока резьбовой заглушкой с высокоточным сальником.

- Нагнетание азота: Подключение баллона через редуктор к газовой полости (давление варьируется от 5 до 30 бар в зависимости от модели).

- Стабилизация давления: Выдержка в течение 2-5 минут для выравнивания давления во всех камерах.

- Контроль утечек: Проверка показаний манометра и обработка соединений течеискателем.

| Критический параметр | Последствия нарушения |

| Объем масла (±1 мл) | Изменение характеристик демпфирования |

| Чистота азота (>99,9%) | Окисление масла и коррозия |

| Давление газа (±0,5 бар) | Кавитация или "пробой" штока |

После заправки проводится тестовый прокач – 10-15 циклов сжатия/отбоя для распределения масла и удаления микропузырьков. Финишный контроль включает замер усилия на штоке динамометром и проверку плавности хода. Важно: нарушение пропорций газ/масло или применение несертифицированных материалов приводит к преждевременному износу уплотнений и изменению рабочих характеристик.

Предварительная натяжка амортизатора (Preload)

Предварительная натяжка (Preload) определяет начальное сжатие пружины амортизатора до установки на транспортное средство. Она создаётся регулировкой положения резьбовой опоры или проставками, сокращая свободный ход пружины до контакта витков. Эта величина не изменяет жёсткость пружины, но влияет на её стартовое усилие и положение подвески в статике.

Основная функция Preload – адаптация подвески под вес водителя, пассажиров и груза. Правильная настройка обеспечивает оптимальный дорожный просвет, предотвращает пробой или отбой подвески при нагрузке, сохраняет геометрию ходовой части. Неверная натяжка нарушает баланс кинематики, ускоряет износ компонентов и ухудшает управляемость.

Методы регулировки и контроль

Регулировка выполняется вращением регулировочного кольца на резьбовой стойке амортизатора. Различают статическую (на вывешенном ТС) и динамическую (под нагрузкой) настройку. Ключевые этапы:

- Измерение свободной высоты подвески (без нагрузки)

- Расчёт необходимого сжатия пружины по формуле: Preload = (Собственный вес × Коэффициент подвески) / Жёсткость пружины

- Фиксация контргайки после выставления расчётного значения

| Ошибка настройки | Последствия |

|---|---|

| Избыточная натяжка | Жёсткая работа подвески, перегрев амортизатора, деформация опор |

| Недостаточная натяжка | Пробой подвески, крен кузова, вибрации руля |

Контроль осуществляют замером расстояния от опоры до чашки пружины до/после натяжки. Для мототехники используют метод "провисания" (sag):

- Статический sag: 25-35% от хода подвески

- Динамический sag: 10-15% при полной загрузке

Важно: регулировки Preload всегда согласуют с демпфированием. Увеличение натяжки требует усиления отбоя, уменьшение – корректировки сжатия.

Регулировка выдвижения штока для компенсации проседания

Проседание штока амортизатора возникает из-за естественного износа уплотнений, утечки рабочей жидкости или ослабления пружинной группы. Это приводит к изменению клиренса транспортного средства, ухудшению стабильности и повышению нагрузки на смежные компоненты подвески. Компенсация выполняется регулировкой длины выдвинутой части штока для восстановления расчетного положения кузова.

Перед регулировкой обязательна диагностика: исключаются деформации рычагов, разрушение сайлентблоков и критический износ пружин. Проверяется уровень масла в амортизаторе (если предусмотрена конструкцией) и отсутствие механических повреждений корпуса. Работы проводятся на разгруженной подвеске с использованием подъемника или ямы.

Методы регулировки выдвижения штока

- Регулировочные шайбы/прокладки: Добавляются под опорный подшипник стойки между чашкой кузова и пружиной. Каждая шайба (толщиной 1-5 мм) увеличивает клиренс пропорционально своей высоте. Недостаток: смещает центр тяжести стойки.

- Резьбовые муфты (для спортивных амортизаторов): Вращением регулировочной гайки на корпусе изменяется начальное положение штока. Требует специнструмента и контроля усилия затяжки.

- Замена пружинных опор: Установка опор с измененной геометрией (более высоких или со смещенным посадочным местом) для коррекции высоты.

| Критерий | Шайбы/прокладки | Резьбовые муфты | Замена опор |

|---|---|---|---|

| Точность регулировки | Низкая (дискретная) | Высокая (плавная) | Средняя (ступенчатая) |

| Влияние на кинематику | Отрицательное | Минимальное | Нейтральное |

| Сложность монтажа | Просто | Сложно | Средне |

| Обратимость | Да | Да | Нет |

Критические параметры после регулировки:

- Максимальный ход сжатия/отбоя не должен ограничиваться раньше расчетных значений.

- Угол наклона шарниров подвески обязан соответствовать заводским допускам (проверяется стендом развала-схождения).

- Перекомпенсация (чрезмерное выдвижение штока) вызывает ускоренный износ сальника и риск пробоя подвески.

Диагностика износа штока по пятнам контакта

Пятна контакта – характерные следы на рабочей поверхности штока амортизатора, образующиеся в результате постоянного трения об уплотнительные манжеты и направляющие втулки. Их расположение, форма, интенсивность и структура являются объективными индикаторами состояния штока, качества уплотнений и правильности работы подвески. Анализ этих следов позволяет выявить скрытые дефекты без полной разборки узла.

Диагностика по пятнам контакта основана на визуальном и тактильном исследовании поверхности штока после его извлечения из амортизатора. Чистая, равномерная, матовая полоса по всей длине хода свидетельствует о норме. Любые отклонения от этого эталона – локализация пятен на отдельных участках, блестящие или рваные полосы, глубокие царапины – сигнализируют о проблемах, требующих внимания.

Типы износа и их признаки по пятнам контакта

Основные дефекты, идентифицируемые по характеру пятен:

- Локальный износ в верхней части штока: Узкое концентрированное блестящее кольцо или полоса сразу под пыльником. Указывает на чрезмерное усилие предварительного поджатия направляющей втулки или её деформацию.

- Неравномерная ширина полосы по длине: Пятно сужается или расширяется. Свидетельствует об искривлении штока или износе/перекосе направляющей втулки, вызывающем биение и точечный контакт.

- Глубокие продольные царапины в зоне контакта: Результат попадания абразивных частиц (песок, грязь) между штоком и уплотнением из-за поврежденного пыльника или изношенной манжеты.

- Точечные выщерблины или вмятины: Следствие ударных нагрузок (пробой амортизатора) или контакта штока с посторонними предметами при повреждении пыльника.

- Блестящая "зеркальная" полоса по всей длине: Признак сухого трения из-за недостатка масла в амортизаторе (утечка) или выработки хромированного покрытия штока до основы металла.

| Характер пятна | Вероятная причина | Критичность |

|---|---|---|

| Узкое блестящее кольцо у края | Перетяжка гайки штока, деформация направляющей | Средняя (требует регулировки/замены втулки) |

| Рваные края полосы, задиры | Попадание абразива, разрушение уплотнения | Высокая (необходима замена штока и уплотнений) |

| Пятно смещено от центра, неравномерно | Искривление штока, износ втулки с перекосом | Высокая (замена штока и втулки обязательна) |

| Матовое пятно равной ширины по всей длине | Нормальная рабочая поверхность | Нет |

Для точной диагностики шток необходимо тщательно очистить от остатков масла и грязи без использования абразивов. Осмотр проводят при хорошем освещении, обращая внимание на границы пятна, наличие рисок, блеск и глубину дефектов. Замер микрометром толщины штока в зоне максимального износа и вне её помогает оценить величину выработки. Комплексная оценка пятен контакта совместно с проверкой на биение и визуальным контролем уплотнений дает полную картину износа и обосновывает решение о ремонте или замене узла.

Список источников

При подготовке материалов о штоках амортизаторов использовались специализированные технические издания и документация от производителей подвесных систем. Основное внимание уделялось инженерным аспектам конструкции, стандартам материалов и методикам диагностики.

Ниже приведены ключевые источники, содержащие детальные сведения о геометрии штоков, типах защитных покрытий, комплектации амортизационных узлов и регулировочных процедурах. Данные прошли перекрестную проверку в нескольких авторитетных отраслевых изданиях.

Техническая литература и нормативы

- ГОСТ Р 53768-2010 "Амортизаторы телескопические. Технические условия"

- Колчин А.И. Расчет и конструирование автомобильных подвесок – М.: Машиностроение, 2020

- Технический регламент ЕЭК ООН №90 Требования к эффективности амортизаторов

Производственные стандарты

- Каталог запчастей KYB "Технические спецификации амортизаторов"

- Инженерное руководство Bilstein Принципы газонаполненных конструкций

- Технический бюллетень SACHS "Методы восстановления штоков"

Сервисная документация

- Руководство BMW Group TIS/ETK "Процедуры регулировки адаптивных амортизаторов"

- Методическое пособие НИИАТ Диагностика неисправностей подвески

- Стандарт SAE J267 Испытания демпфирующих характеристик