Шумоизоляция автомобиля своими руками - материалы, технологии, отзывы

Статья обновлена: 28.02.2026

Посторонний шум в салоне автомобиля – частая проблема, ухудшающая комфорт водителя и пассажиров. Гул покрышек, рёв двигателя и вибрации кузова утомляют в поездках и отвлекают от управления.

Качественная шумоизоляция устраняет эти недостатки, создавая тихую атмосферу и улучшая акустику аудиосистемы. Самостоятельный монтаж позволяет существенно сэкономить и адаптировать работы под конкретную модель авто, но требует чёткого следования технологии.

В статье подробно разберём этапы подготовки, выбор материалов, нюансы обработки дверей, пола и потолка. Отдельно рассмотрим типичные ошибки новичков и проанализируем реальные отзывы автовладельцев о результатах.

Выбор материалов для шумоизоляции: сравниваем вибродемпферы и барьеры

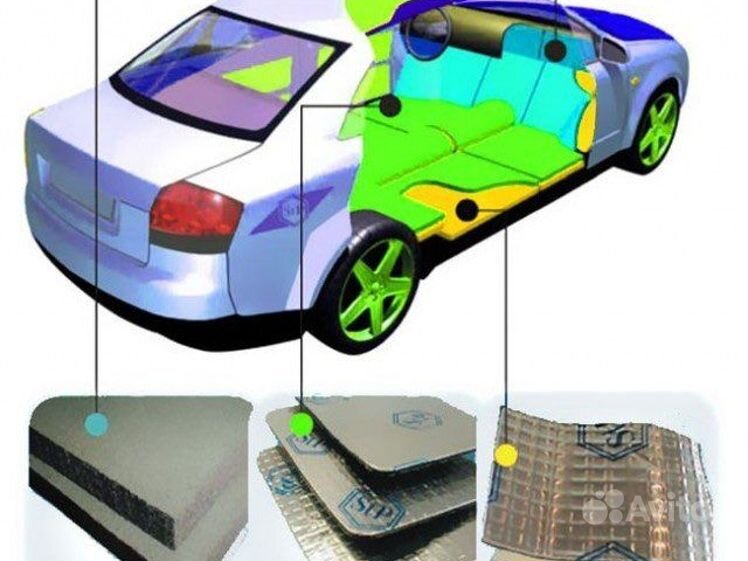

Вибродемпферы (шумовиброизоляция) – многослойные материалы на основе битума, каучука или полимеров с алюминиевым или фольгированным покрытием. Их основная задача – гасить резонансные колебания металлических поверхностей кузова (двери, крыша, пол, арки) путем преобразования механической энергии в тепловую. Чем выше масса и вязкость слоя, тем эффективнее подавление вибраций.

Звукоизоляционные барьеры (шумопоглотители) – легкие пористые материалы (пенополиуретан, войлок, синтепон, термоскрепленный спанбонд). Они работают как "ловушки" для воздушных шумов (двигатель, дорога, ветер), рассеивая звуковую энергию внутри своей структуры за счет трения в ячейках. Толщина и плотность напрямую влияют на способность поглощать разные частоты.

Ключевые отличия и области применения

| Критерий | Вибродемпферы | Звукоизоляционные барьеры |

|---|---|---|

| Основная функция | Подавление вибраций металла | Поглощение воздушного шума |

| Типичные места установки | Двери, пол, крыша, колесные арки, моторный щит | Потолок, пол, двери (поверх вибродемпфера), багажник, салонные панели |

| Влияние на вес авто | Значительное (высокая плотность) | Минимальное (материалы легкие) |

| Эффективность при комплексном использовании | Базовый слой, обязателен для металла | Финишный слой, усиливает результат демпфера |

Важные нюансы выбора:

- Для вибродемпферов критичен коэффициент потерь (η). Оптимален диапазон 0.3-0.4 (указывается производителем). Битумные дешевле, но теряют свойства на морозе. Бутил-каучуковые дороже, но стабильны от -50°C до +100°C.

- Для барьеров ключевой параметр – коэффициент звукопоглощения (NRC) в диапазоне частот 500-5000 Гц. Материалы с NRC > 0.7 считаются эффективными. Многослойные барьеры (масса+поглотитель) дают лучший результат против низкочастотного гула.

Ошибки монтажа: Установка только барьеров без вибродемпфера на металл бесполезна – вибрация превратится в шум. Наклейка демпфера на грязь или ржавчину резко снижает адгезию и эффективность. Плотная подгонка стыков барьеров обязательна для избежания "акустических мостиков".

Расчет необходимого количества материалов: нюансы для разных марок авто

Основная сложность расчета кроется в существенной разнице площадей шумоизолируемых поверхностей у автомобилей разных классов и типов кузова. Компактный хэтчбек типа Daewoo Matiz потребует значительно меньше материала, чем полноразмерный внедорожник вроде Toyota Land Cruiser Prado или седан бизнес-класса Mercedes-Benz E-Class. Игнорирование этих различий ведет либо к перерасходу средств, либо к критической нехватке материала на завершающих этапах работы.

Ключевым этапом является точный замер всех поверхностей, подлежащих обработке: пола, дверей, крыши, арок колес, моторного щита, багажника. Замеры необходимо проводить с помощью рулетки, учитывая сложный рельеф поверхностей (выступы, углубления, ребра жесткости). Расчет "на глаз" для сложных зон (арки, потолок) почти гарантированно приведет к ошибке. Важно не забывать про скрытые полости внутри дверей или стоек, которые также нуждаются в заполнении.

Учет специфики материалов и типа авто

Расчет зависит от типа применяемых материалов и их назначения:

- Вибрационная изоляция (Вибропласт, Бимаст и аналоги): Требуется для подавления вибраций металла. Критически важно правильно определить процент покрытия каждой панели (обычно 25-30% для пола, потолка, 50-70% для дверей, моторного щита, арок). Общая площадь рассчитывается как сумма площадей всех панелей, умноженная на выбранный процент покрытия. Сложная геометрия (множество изгибов, мелких элементов) увеличивает расход из-за обрезков.

- Звукопоглощающий слой (Сплэн, Виброфильтр, Вибропор): Наносится поверх виброизоляции для поглощения воздушных шумов. Обычно требует 100% покрытия обрабатываемой площади. Рассчитывается как общая площадь всех поверхностей, где он будет применяться. Для сложных поверхностей (потолок с люком, пол с тоннелем) необходим запас.

- Шумоизоляционные маты/листы (комбинированные материалы): Часто имеют фиксированные размеры. Расчет сводится к определению количества листов, необходимых для покрытия площади с учетом их раскроя и минимальных отходов. Здесь геометрия панелей играет ключевую роль.

Марка и модель авто напрямую влияют на:

- Общую площадь: Внедорожники, минивэны, большие седаны имеют значительно большую площадь пола, потолка, дверей и багажника, чем малолитражки.

- Сложность геометрии: Некоторые модели имеют больше изогнутых поверхностей, мелких панелей, технологических отверстий, что увеличивает процент обрезков и усложняет раскрой.

- Конструкцию дверей: Количество и размер внутренних полостей в дверях различаются, влияя на расход материала для их заполнения.

- Наличие люка: Требует дополнительного материала и аккуратного раскроя для потолка.

| Класс авто / Тип кузова | Виброизоляция (м²) | Звукопоглотитель (м²) | Примечания |

|---|---|---|---|

| Малолитражка (Хэтчбек, Седан) | ~ 4.5 - 6 | ~ 10 - 13 | Базовый комплект (пол, двери, багажник) |

| Средний класс (Седан, Универсал) | ~ 6 - 8 | ~ 13 - 16 | + Арки, потолок, моторный щит |

| Кроссовер / Внедорожник | ~ 8 - 12 | ~ 16 - 22 | Большая площадь пола, багажника, арок, часто сложные двери |

| Минивэн / Большой седан | ~ 10 - 14 | ~ 18 - 25 | Максимальные площади, длинный пол, сложный потолок |

Обязательно учитывайте запас! Для виброизоляции и поглотителя рекомендуется закладывать запас 10-15% от рассчитанного объема. Этот запас компенсирует погрешности замеров, сложности раскроя на изогнутых поверхностях, возможный брак в работе (особенно для новичков) и покрытие мелких, но важных элементов. Экономия на запасе может обернуться необходимостью докупать материал, теряя время и рискуя несовпадением партий.

Типичные ошибки при расчете: игнорирование процента покрытия для виброизоляции (особенно на дверях), недооценка площади сложных зон (арки, потолок), расчет только по полу и дверям без учета багажника и арок, полное игнорирование запаса. Использование онлайн-калькуляторов без учета реальной геометрии *вашей* конкретной модели также часто дает неточный результат.

Подготовка салона: профессиональная очистка рабочих поверхностей

Полная разборка салона – обязательный этап перед нанесением материалов. Демонтируйте сиденья, ковры, пластиковые панели дверей, потолок, обшивку багажника и пола. Снимите ручки, педали, элементы управления и электронные блоки, если они мешают доступу к металлу. Каждый винтик и клипсу складывайте в отдельные пакеты с подписями, чтобы избежать путаницы при сборке.

Тщательная очистка оголённого кузова – основа долговечности шумоизоляции. Остатки старого ковра, заводского мастичного покрытия, битумных плиток, грязи и жира критически снижают адгезию. Используйте специализированные обезжириватели для авторемонта (не бензин или ацетон!) и комбинацию инструментов:

- Жёсткие щётки по металлу для грубых загрязнений и ржавчины

- Скребки с пластиковыми лезвиями для удаления заводских мастик

- Промышленный пылесос для сбора пыли и крошек

- Чистые безворсовые салфетки для финишного обезжиривания

Уделите особое внимание труднодоступным зонам: сварным швам, стыкам металла, внутренним полостям порогов и рам. Проверьте состояние кузова – очаги коррозии необходимо зачистить до чистого металла и обработать антикором. Поверхность перед наклейкой должна быть абсолютно сухой! Используйте строительный фен для ускорения просушки после мойки и контроля влажности в скрытых полостях.

| Тип загрязнения | Средство удаления | Важные нюансы |

|---|---|---|

| Заводская мастика | Пластиковый скребок + термофен | Нагрев до 60-70°C размягчает состав без повреждения металла |

| Техническая смазка | Обезжириватель на основе алифатических углеводородов | Избегайте составов с силиконами – они оставляют плёнку |

| Ржавчина | Преобразователь ржавчины + корщётка | После обработки обязательна нейтрализация остатков кислоты |

Финишный этап – липкая проверка. Проведите чистой перчаткой по металлу: скрип и отсутствие пыли на руке сигнализируют о готовности. Продуйте все зоны сжатым воздухом для удаления невидимой взвеси. Помните: экономия времени на подготовке гарантирует отслоение материалов и дребезжание через несколько месяцев эксплуатации!

Демонтаж сидений, ковров и пластиковых панелей: пошаговый разбор

Перед началом работ подготовьте набор инструментов: торцевые головки (размеры 10-17 мм), крестовые и плоские отвертки, съемник клипс, пассатижи и защитные перчатки. Обязательно отключите минусовую клемму аккумулятора – это предотвратит срабатывание подушек безопасности при демонтаже сидений.

Сфотографируйте расположение всех элементов до разборки: крепежные точки сидений, заводскую укладку ковра, соединения пластиковых панелей. Это критически упростит обратную сборку. Уберите из салона мелкие предметы и подготовьте контейнеры для болтов и клипс.

Последовательность демонтажа

Сиденья (передние):

- Сдвиньте сиденье вперед до упора, найдите и открутите задние болты крепления направляющих (обычно 4 шт.)

- Отодвиньте сиденье назад, снимите передние болты

- Отсоедините разъемы подогрева/электропривода/датчиков подушек безопасности

- Аккуратно выньте сиденье из салона (работайте с напарником)

Ковер салона:

- Снимите пороги: подденьте пластиковые заглушки, выкрутите саморезы

- Демонтируйте центральный тоннель (при наличии)

- Отсоедините крепления педальных узлов

- Потяните ковер от лобового стекла к заднему сиденью, освобождая фиксаторы

Пластиковые панели:

| Элемент | Метод демонтажа | Особенности |

|---|---|---|

| Дверные карты | Открутить ручки, снять динамики, поддеть клипсы по периметру | Не тянуть резко – возможны провода подсветки |

| Стойки (A/B/C) | Снять заглушки, открутить болты, потянуть вдоль оси | Проверить крепление ремней безопасности |

| Торпедо | Демонтировать магнитолу, блоки управления, руль | Маркировать разъемы цветными стикерами |

Ключевые правила: Не прилагать избыточное усилие к пластику – треснувшие клипсы сложно заменить. Все разъемы отсоединять только за корпус фиксатора, а не за провода. Крепеж складывать в зип-пакеты с подписями мест установки.

Технология нанесения вибропоглощающих материалов: от центра к краям

Метод "от центра к краям" обеспечивает равномерное распределение материала и исключает воздушные пузыри. Снимите защитную пленку с вибропласта, приложите лист центральной частью к очищенной металлической поверхности. Удерживая материал одной рукой, второй начинайте разглаживание от середины к периферии круговыми движениями.

Используйте строительный валик с усилием для плотного прилегания к рельефу кузова. Особое внимание уделите стыкам, изгибам и технологическим отверстиям – здесь материал тщательно прикатывается по краям. При нанесении на вертикальные поверхности (двери, стойки) фиксируйте верхний край материала, предотвращая сползание под собственным весом.

Ключевые этапы технологии

- Подготовка основания: Обезжиривание уайт-спиритом и просушка

- Раскрой материала: Выкройка по форме панели с запасом 1-2 см

- Фиксация центра: Плотное прижатие середины листа к металлу

- Радиальное разглаживание: Движение ладонью от центра к краям "солнышком"

- Прикатка валиком: Обработка всей поверхности с усилием 5-10 кг

- Обработка сложных зон: Прокатка швов и кромок узким роликом

| Ошибка | Последствие | Профилактика |

| Нанесение от края | Воздушные карманы | Старт от геометрического центра |

| Слабая прикатка | Отслоение зимой | 3-4 прохода валиком по всей площади |

| Игнорирование рельефа | Неплотное прилегание | Продавливание ребром ладони в углублениях |

При многослойном монтаже следующий слой наносится после полного прилегания предыдущего. Для труднодоступных мест (пространство за стойками, торпедо) используйте ролик на телескопической ручке или специализированные аппликаторы. Важно: перехлест стыков между листами должен составлять 15-20 мм.

Финишная проверка включает простукивание панели – качественно обработанная зона издает глухой звук без "бубнения". На участках с заводской антикоррозийной мастикой предварительно удалите отслаивающиеся фрагменты, а вибропласт комбинируйте с жидкой шумкой.

Монтаж изоляционных барьеров: герметизация швов и устранение мостиков холода

Герметизация технологических швов кузова – обязательный этап шумоизоляции. Используйте специализированные мастики или акриловые герметики, тщательно заполняя стыки металлических панелей, точки сварки, отверстия крепежей и периметр дверных проемов. Уделите особое внимание зонам за колесными арками, порогам и стыкам пола с боковинами.

Мостики холода возникают при прямом контакте металлических элементов кузова через крепеж или уплотнители. Для их устранения применяйте виброизолирующие материалы с клеевым слоем, которые наносятся поверх герметика. Обязательно оклеивайте тыльные стороны кронштейнов, крепежных площадок и внутренние поверхности усилителей жесткости, разрывая пути передачи вибрации.

Ключевые принципы монтажа

- Подготовка поверхностей: обезжиривание Уайт-спиритом или спиртовым очистителем.

- Последовательность нанесения:

- Герметик в швы (слой 2-3 мм)

- Вибропластик на плоские поверхности

- Шумоизоляционная лента на стыки материалов

- Контроль толщины: избегайте наслоений более 5 мм во избежание отслоения.

| Проблемная зона | Материал | Способ нанесения |

|---|---|---|

| Стыки крыльев | Автомобильный герметик | Шприц-пистолет |

| Крепежные скобы | Вибропластик | Вырезка по форме |

| Отверстия под проводку | Резиновые заглушки + мастика | Комбинированный |

Важно: после монтажа проверяйте работоспособность лючков бензобака, замков и оконных механизмов. Излишки герметика удаляйте сразу ветошью до полимеризации.

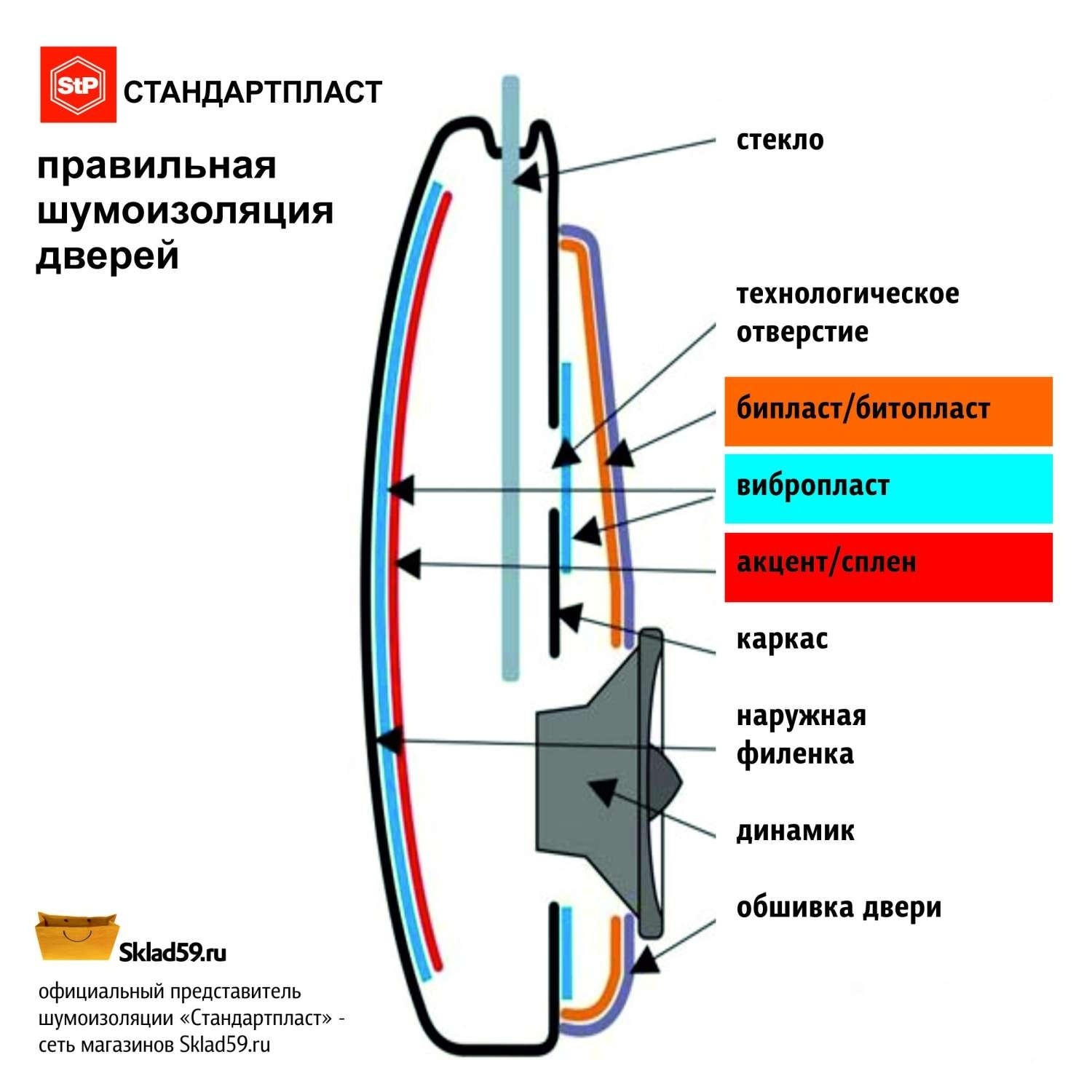

Обработка дверей: двухслойная методика для устранения вибраций

Вибрации металлических панелей автомобильных дверей – ключевая причина резонансного гула и дребезжания. Двухслойная шумоизоляция эффективно гасит колебания за счет сочетания демпфирующих и барьерных материалов. Первый слой борется с резонансом, второй блокирует проникновение внешних шумов в салон.

Технология требует тщательной очистки и обезжиривания поверхности. Необработанные участки металла снижают адгезию материалов. Особое внимание уделяется внутренним полостям, крепежным отверстиям и зонам вокруг динамиков, где чаще возникают "плавающие" вибрации.

Этапы нанесения материалов

Первый слой: вибродемпфирование

- Раскройте вибропластичный материал (например, Bimast Bomb или StP Aero) по форме внутренней поверхности двери.

- Закройте 60-80% металла, избегая технологических отверстий для тросов и проводки.

- Прикатайте материал валиком для устранения воздушных пузырей и максимального контакта с металлом.

Второй слой: звукоизоляция

- Наклейте поверх вибродемпфера легкий барьер (Шумопласт, Сплэн), перекрывая стыки первого слоя.

- Оберните материалом внутренние полости каркаса двери, фиксируя его на пластиковых заглушках.

- Добавьте отрезки материала за динамиками для подавления обратных волн.

Особенности и рекомендации

| Критичные зоны | Углы дверей, места крепления ручек, области под оконным регулятором |

| Толщина слоев | Вибродемпфер: 2-3 мм, Звукоизолятор: 4-10 мм (во избежание перегруза петель) |

| Проверка | Перед сборкой проверьте ход стекол и работу механизмов |

Отзывы: Автовладельцы отмечают исчезновение "жестяного" звона на кочках и снижение дорожного гула на 30-40%. Минусы – увеличение массы двери (требует аккуратности при закрывании) и трудоемкость демонтажа обшивки. Для бюджетного варианта допустимо частичное покрытие виброматериалом только центральных зон панелей.

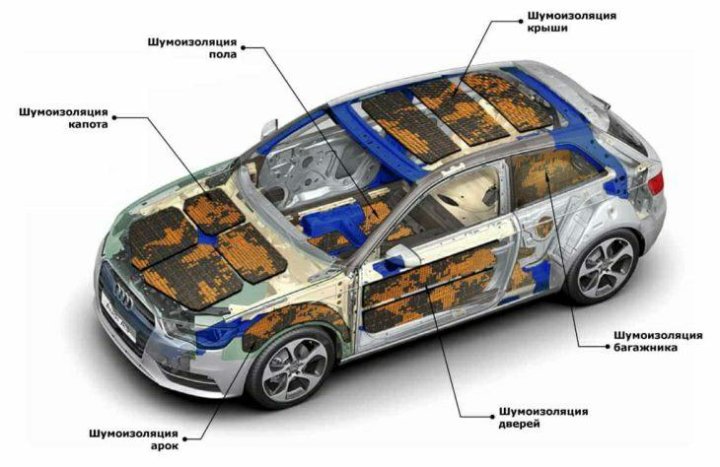

Шумоизоляция колесных арок и пола: зоны максимального шумового воздействия

Колесные арки и пол автомобиля являются основными проводниками дорожных и механических шумов внутрь салона. Вибрации от покрышек по разным поверхностям, удары гравия, гул трансмиссии и резонанс выхлопной системы передаются через металл кузова практически беспрепятственно. Особенно критичны точки крепления подвески и усилители пола, где металл испытывает максимальные динамические нагрузки.

Зона вокруг ниши запасного колеса, тоннель трансмиссии и участки под передними коврами подвержены интенсивному акустическому давлению. Ветровые шумы на скорости добавляются через щели в моторном щите и технологические отверстия для проводки. Без качественной изоляции этих участков любые другие меры дадут лишь частичный эффект.

Ключевые этапы обработки

Для эффективного подавления шумов применяется комбинированный подход:

- Вибродемпфирование: Монтаж тяжелых битумно-магниевых или алюминиевых листов (например, Вибропласт) на очищенный обезжиренный металл. Основные зоны:

- Центральный тоннель и крепления рычагов подвески

- Усилители пола под сиденьями

- Внутренние поверхности арок

- Шумопоглощение: Укладка пористых материалов (типа Сплэн или Бипласт) поверх виброизолятора. Толщина слоя 10-20 мм критична для глушения высокочастотных шумов от гравия.

- Герметизация: Заполнение монтажной пеной или жидкими составами технологических отверстий в лонжеронах и поперечинах. Обязательна обработка стыков между арками и крыльями.

Практические рекомендации

| Материал | Толщина | Критичные зоны |

|---|---|---|

| Вибропласт Silver | 2.0-2.7 мм | Точки крепления подвески, центральный тоннель |

| Бипласт 4 | 4 мм | Внутренние арки, пол под ногами водителя |

| Сплэн 8 | 8 мм | Задние арки, пространство под задним диваном |

Важно: При укладке избегайте перекрытия технологических отверстий для слива воды и вентиляции. Перед монтажом арки обрабатывайте антикором – после изоляции доступ к металлу будет невозможен.

Уплотнение скрытых полостей: работа с порогами и стойками

Пороги и стойки автомобиля представляют собой сложные многослойные конструкции с обширными внутренними полостями. Эти элементы играют ключевую роль в передаче структурного шума (вибраций кузова) и аэродинамических гулов на высокой скорости. Пустоты внутри них резонируют, усиливая низкочастотные звуки от дороги и двигателя, что требует тщательного заполнения вибродемпфирующими и шумоизолирующими материалами.

Работа начинается с демонтажа обшивок порогов, пластиковых накладок стоек и заводских заглушек для доступа к технологическим отверстиям. Внутренние поверхности тщательно обезжириваются ацетоном или специальным очистителем. Особое внимание уделяется стыкам металла – местам потенциальных вибраций, которые предварительно обрабатываются антикоррозийным составом для предотвращения ржавчины под материалом.

Технология заполнения полостей

Процесс включает несколько этапов:

- Вибродемпфирование: На внешние стенки полостей (особенно плоские участки) наклеивается битумно-мастичный материал (типа "Вибропласт") слоем 2-3 мм. Это снижает резонанс металла.

- Плотное заполнение: Скрытые полости последовательно заполняются материалом с эффектом "запечатывания":

- Акриловые герметики (например, жидкая шумоизоляция) – заливаются через отверстия, растекаются, застывая в эластичную массу.

- Пенополиуретан с закрытыми ячейками – впрыскивается малыми порциями (!) во избежание деформации кузова при расширении.

- Завершающий слой: После полимеризации материалов открытые участки полостей закрываются бесшумными пластиковыми заглушками или обклеиваются слоем легкого термошумоизолятора (сплэн, изолон) для дополнительного поглощения высоких частот.

Критичные нюансы:

- Запрещено глушить дренажные отверстия в нижней части порогов – это провоцирует коррозию.

- При работе со стойками нельзя допускать попадания материалов в механизмы ремней безопасности или блокировки дверей.

- Избыток расширяющегося ППУ может разорвать сварные швы – строго соблюдайте дозировку!

Отзывы автовладельцев подчеркивают ощутимый результат: снижение гула от колесных арок и "бубнения" на трассе до 40%. Однако отмечают трудоемкость процесса и необходимость точного контроля за количеством заливаемых материалов. Положительный эффект усиливается при комплексной изоляции с полом и арками.

Как качественно изолировать потолок: тонкости крепления материалов

Потолок – самая проблемная зона из-за горизонтального расположения и риска отклеивания материалов под собственным весом. Ключевая задача – обеспечить максимальную адгезию и предотвратить провисание. Обязательно снимите потолочный щиток для работы на ровной поверхности: это гарантирует равномерное прилегание и упростит монтаж.

Используйте только специализированный аэрозольный клей с пометкой "для потолка" – он обладает повышенной липкостью и термостойкостью. Наносите его в два слоя: сначала на поверхность щитка, затем на шумоизоляционный материал. Выдержите паузу 5-7 минут до "схватывания" клея перед соединением поверхностей.

Пошаговая технология монтажа

- Раскрой материала: Разложите щиток на полу, приложите шумоизоляцию (Битопласт 5-10 мм или аналог), обрежьте с запасом 2 см по краям. Для плафонов/ручек сделайте крестообразные надрезы.

- Приклеивание: Начинайте от центра, плотно прижимая материал пластиковым ракелем. Двигайтесь спиралью к краям, выгоняя воздух. Уделите особое внимание углам и рельефным изгибам.

- Обработка феном: Прогрейте сложные участки (стыки, выступы) строительным феном при 60-70°C. Прижмите материал в разогретом состоянии – он станет пластичным и точно повторит контуры.

- Фиксация краев: Заверните излишки материала на торцы щитка, промажьте клеем и прижмите. Для надежности закрепите края малярным скотчем на 1 час.

Критические ошибки: Не используйте тяжелые материалы толще 10 мм – создадут избыточную нагрузку. Игнорирование прогрева феном приведет к отклеиванию на изгибах. Монтаж без снятия щитка снижает качество прилегания на 50-60%.

| Материал | Рекомендуемая толщина | Особенности монтажа |

|---|---|---|

| Битопласт | 5-8 мм | Не требует прогрева феном, легко режется |

| Вибропласт | 4 мм | Обязателен прогрев на стыках |

| Спанбонд | 6-10 мм | Требует усиленного клея по краям |

Важно: После монтажа дайте щитку "отлежаться" 3-4 часа перед установкой в авто. В первые 2 дня избегайте нагрева салона выше 25°C – клей набирает прочность постепенно.

Сборка салона после монтажа: исключение скрипов и посторонних звуков

Тщательная сборка салона после монтажа материалов шумоизоляции – критически важный этап, напрямую влияющий на конечный результат. Неправильная или небрежная установка снятых элементов гарантированно приведет к появлению новых, зачастую более раздражающих, скрипов, стуков и дребезжаний, сводя на нет все усилия по вибро- и шумоизоляции. Основная задача – вернуть все детали интерьера на место с максимальной точностью и надежностью.

Успех сборки зависит от аккуратности разборки, качества подготовки поверхностей и крепежа, а также применения правильных материалов и методик для предотвращения трения деталей друг о друга или о кузов. Каждый шаг должен быть продуман с точки зрения исключения потенциальных источников шума.

Ключевые принципы и технологии беззвучной сборки

1. Подготовка и чистка:

- Очистка поверхностей: Перед установкой панелей, обивок и других элементов тщательно удалите всю пыль, грязь и остатки старых креплений как с самих деталей, так и с мест их установки на кузове. Используйте пылесос, влажные салфетки безворсовые и, при необходимости, изопропиловый спирт для обезжиривания.

- Инспекция крепежа: Проверьте все клипсы, саморезы, болты, пистоны, резиновые втулки и прочий крепеж. Любой элемент с признаками износа, трещинами, деформацией или утративший упругость должен быть заменен на новый! Не экономьте на крепеже.

- Маркировка: Если при разборке вы маркировали детали или группы крепежа (особенно для сложных узлов вроде торпедо или дверей), это значительно упростит и ускорит правильную сборку.

2. Работа с крепежными элементами и точками контакта:

- Обработка крепежных отверстий и посадочных мест: Нанесите тонкий слой силиконовой смазки (не путать с WD-40!) на резиновые втулки, уплотнители дверей, люка, стекол, а также на посадочные места пластиковых клипс перед их установкой. Это уменьшит трение и предотвратит скрипы.

- Прокладки и демпферы: Используйте специальные материалы в местах контакта жестких деталей:

- Войлочная лента: Наклеивается на тыльную сторону пластиковых панелей в местах их прилегания к металлу кузова или к другим панелям.

- Поролоновая лента (типа Dodo Tape или аналог): Применяется для уплотнения стыков, изоляции проводки от вибрации панелей.

- Резиновые/силиконовые демпферы: Могут устанавливаться под головки саморезов, в местах контакта кронштейнов.

- Затяжка крепежа: Затягивайте все болты и саморезы равномерно и с рекомендованным моментом (если он известен). Перетяжка часто приводит к деформации пластика и появлению напряжений, вызывающих скрипы. Недотяжка – к люфтам и дребезжанию.

3. Особое внимание проблемным зонам:

- Пластиковые панели: Тщательно проверяйте все защелки и места соединений панелей между собой (торпедо, центральная консоль, пороги, обшивка стоек). Используйте войлок/поролон на стыках. Убедитесь, что панели "сидят" плотно, без люфтов.

- Проводка: Надежно зафиксируйте все жгуты проводов специальными пластиковыми хомутами или клипсами к кузову. Провода не должны болтаться и касаться вибрирующих панелей или металла. Прокладывайте их по штатным трассам. Используйте поролоновую ленту или гофру для изоляции жгутов в местах прохождения через отверстия в металле.

- Рулевая колонка, кронштейны педального узла: Места крепления этих элементов к кузову после обклейки шумоизоляцией могут потребовать установки дополнительных резиновых прокладок или шайб для компенсации толщины материала и исключения жесткого контакта металл-металл.

- Лючки и съемные заглушки: Убедитесь, что все мелкие элементы (лючки предохранителей, заглушки технологических отверстий) установлены плотно. Иногда их тоже нужно слегка "подмотать" тонким поролоном по периметру.

4. Контрольная сборка и проверка:

- Собирайте салон поэтапно, после установки крупных узлов (например, сидений, торпедо) проводите предварительную проверку на отсутствие явных люфтов и стуков.

- Финальная проверка: После полной сборки обязательно совершите тестовую поездку по разным типам покрытий. Обращайте внимание на любые новые звуки. Часто скрипы проявляются только на неровностях или при определенных температурах.

- Локализация: При обнаружении постороннего звука постарайтесь точно определить его источник. Для этого может понадобиться частичная разборка. Часто помогает метод "подслушивания" с пассажиром или использование стетоскопа (можно сделать самому из трубки).

| Материал | Назначение | Типичные места применения |

|---|---|---|

| Силиконовая смазка (спрей, гель) | Снижение трения в резиновых уплотнителях, втулках, местах контакта пластика | Дверные уплотнители, люк, направляющие стекол, резиновые втулки крепежа |

| Войлочная лента (самоклеящаяся) | Демпфирование контакта пластик-металл, пластик-пластик | Тыльная сторона пластиковых панелей (торпедо, двери, стойки, пороги) |

| Поролоновая лента (самоклеящаяся, типа Dodo Tape) | Уплотнение стыков, изоляция проводки, заполнение небольших зазоров | Стыки панелей, места прохождения жгутов проводов через металл, изоляция проводов от панелей |

| Резиновые/силиконовые демпферы, шайбы | Устранение жесткого контакта металл-металл, компенсация толщины шумоизоляции | Крепление кронштейнов (рулевая колонка, педали), места крепления сидений (если требуется) |

Итоговый чек-лист:

- Чистота поверхностей и крепежа.

- Замена всего изношенного крепежа.

- Смазка резиновых элементов силиконом.

- Прокладка войлока/поролона в точках контакта.

- Надежная фиксация проводки.

- Правильная затяжка крепежа (не перетянуть!).

- Поэтапная сборка и тестовая поездка.

Контрольный тест-драйв: диагностика остаточного шума и вибраций

После завершения монтажа шумоизоляции обязателен контрольный тест-драйв по аналогичному маршруту и в схожих условиях, что использовались для первичной "акустической" диагностики автомобиля. Основная цель – объективно сравнить уровень шума и вибраций "до" и "после", выявить оставшиеся проблемные зоны и определить эффективность проделанной работы. Тест должен проводиться на разных типах покрытий (асфальт разного качества, брусчатка, грунт) и в широком диапазоне скоростей.

Водитель и пассажиры (если возможно) должны максимально сконцентрироваться на субъективных ощущениях, прислушиваясь к характеру звуков и фиксируя их источник и интенсивность. Особое внимание уделяется скоростным режимам и оборотам двигателя, при которых ранее наблюдались пики шума (например, резонанс на 2500-3000 об/мин) или сильные вибрации. Важно проверить работу всех систем: ускорение, торможение, движение накатом, работа климат-контроля/печки на максимальных оборотах, проезд лежачих полицейских или стыков дорожного полотна.

Ключевые параметры для диагностики во время тест-драйва:

- Источники и характер шума:

- Гул/Рев: Колесные арки (шинный шум), трансмиссия (кардан, редуктор), моторный щит.

- Свист/Вой: Уплотнители дверей, стекол, зеркала, люк (аэродинамические шумы).

- Дребезжание/Скрип/Стук: Обшивка салона (панели, полки), незакрепленные элементы, подвеска.

- Низкочастотный гул (Бомбинг): Багажник, крыша, задняя полка, крупные непроклеенные плоскости.

- Вибрации:

- Рулевое колесо, педали, рычаг КПП: Проблемы с балансировкой колес, двигателем, подвеской, креплением агрегатов.

- Кузовные панели (двери, пол, потолок): Недостаточное вибродемпфирование или плохой контакт материала с металлом.

- Эффективность по зонам: Оценить, насколько снизился шум от дороги в ногах, от двигателя в ногах/руле, от колес в дверях/арках, общий фоновый гул в салоне.

Фиксируйте все обнаруженные недостатки максимально точно (локация, условия возникновения, тип звука/вибрации). Эти наблюдения станут основой для точечной доработки шумоизоляции. Помните, что идеальной тишины добиться сложно, но значимое и комфортное снижение шума – реальная цель.

Ошибки новичков: перетяжка крепежей и воздушные пузыри под материалом

Чрезмерное усилие при затяжке саморезов или болтов крепления обшивок и деталей интерьера – частая проблема. Это приводит к деформации пластиковых элементов, срыву резьбы в металлических втулках кузова и появлению трещин. Восстановление поврежденных точек крепления потребует дорогостоящего ремонта или замены деталей.

Не менее критична небрежность при наклейке вибро- и шумоизоляционных материалов. Недостаточная очистка поверхности от пыли, грязи и обезжиривания, спешка при разглаживании, а также использование непрогретого материала гарантированно приводят к образованию воздушных пузырей. Эти полости резко снижают эффективность изоляции, создавая акустические мостики для проникновения шума.

Как избежать проблем

Правила работы с крепежом:

- Затягивайте элементы равномерно по диагонали, не переходя сразу к следующему

- Используйте динамометрический ключ или контролируйте усилие "на ощупь"

- При сомнениях – лучше недотянуть, чем перетянуть

Технология беcпузырной наклейки:

- Тщательно мойте и обезжиривайте металл перед началом работ

- Прогревайте материал строительным феном до пластичного состояния

- Разглаживайте от центра к краям валиком, уделяя особое внимание рельефу

- Проверяйте адгезию простукиванием – глухой звук указывает на пустоты

Отзывы подтверждают: терпение и соблюдение технологии исключают необходимость переделок. Исправление ошибок с крепежом и переклейка материала обходятся дороже времени, потраченного на аккуратную работу.

Грамотное уменьшение веса системы: где можно сэкономить массу

Избыточная масса шумоизоляции ухудшает динамику, повышает расход топлива и нагрузку на подвеску. Ключевой принцип – применение легких материалов без компромиссов в эффективности, особенно в зонах с ограниченным влиянием на акустический комфорт. Разумная экономия достигается точечным нанесением и выбором современных композитов.

Используйте многослойные материалы комбинированного действия (вибро- и шумопоглощение в одном изделии), что исключает дублирование слоев. Акцент на обработку первичных источников шума: пола, арок, дверей, тоннеля КПП. Второстепенные зоны (крыша, задние панели) допускают применение облегченных решений.

Стратегии снижения веса

Выбор материалов по удельному весу: предпочтение синтетическим пенополиуретанам (0.5-0.8 кг/м²), термопластам или войлоку вместо тяжелого битума (2.5-4 кг/м²). Для вибродемпфирования – жидкие составы или мастики на резиновой основе (1.2-1.8 кг/м²), наносимые тонким слоем.

| Материал | Толщина | Вес (кг/м²) | Применение |

| Битумный лист | 2-3 мм | 3.0-3.5 | Устаревший вариант |

| Резино-полимерный демпфер | 2-4 мм | 1.5-2.0 | Двери, пол |

| Пенополиуретан с фольгой | 4-10 мм | 0.4-0.7 | Потолок, багажник |

| Жидкая шумоизоляция | 1-3 мм | 1.0-1.8 | Скрытые полости, арки |

Точечное нанесение вместо сплошного:

- Вибродемпферы – только на плоские поверхности металла (центры панелей, стыки), избегая ребер жесткости.

- Шумопоглотители – фрагментарно в зонах прямого контакта с источником шума (над колесными арками, под сиденьями).

Оптимизация слоев:

- Двери: один слой вибродемпфера + легкий поглотитель (пенофол) вместо двухслойной схемы.

- Пол: комбинация резинополимерных вставок (30% площади) и пенополиэтилена.

- Потолок: ультратонкие материалы (4-6 мм) с металлизированным покрытием.

Отказ от избыточности: исключите обработку зон с заводской изоляцией (моторный щит), неподверженных вибрациям (пластиковые обшивки), или где прирост тишины менее 3 дБ. В багажнике достаточно локальной обработки задних арок.

Типовые решения для седанов, хэтчбеков и внедорожников: структурные различия

Конструктивные особенности кузовов напрямую влияют на распространение шумов и требуют адаптации шумоизоляции. Седаны отличаются жесткостью кузова за счет отдельного багажника, но уязвимы к дорожным вибрациям через заднюю ось. Хэтчбеки страдают от акустических резонансов в салоне из-за объединенного пространства с багажником. Внедорожники сочетают проблемы крупногабаритных панелей, высокого клиренса (усиливает шум от колесных арок) и сложной геометрии потолка.

Ключевые отличия в подходах к шумоизоляции определяются зонами риска для каждого типа. Для седанов критичны обработка колесных арок, задней панели багажника и пола. В хэтчбеках упор делается на перегородку между салоном и багажником, люк задней двери и усиление задних крыльев. Внедорожники требуют максимального внимания к полу (особенно в зоне крепления редуктора), дверям большого размера и потолку с дополнительными ребрами жесткости.

Специфика обработки по типам кузова

Основные зоны и материалы для каждого класса:

- Седаны:

- Багажник: вибропластик на заднюю панель + звукопоглотитель на пол.

- Колесные арки: комбинированные материалы (виброизолятор + битопласт).

- Пол: сплошное покрытие виброматериалом с акцентом на места крепления подвески.

- Хэтчбеки:

- Перегородка за спинками сидений: усиленная виброизоляция + слой шумопоглотителя.

- Задняя дверь: вибропластик по внутренней металлической поверхности.

- Боковые панели багажника: нанесение битопласта для устранения "бочкообразного" эффекта.

- Внедорожники:

- Двери: многослойная обработка (виброизол + сплентон/шумопоглотитель).

- Потолок: легкие материалы (маделин/сплентон) с заполнением полостей между ребрами жесткости.

- Пол: усиленная виброизоляция в зоне трансмиссии + термошумоизоляция на туннель КПП.

| Тип кузова | Слабые зоны | Рекомендуемые материалы |

|---|---|---|

| Седан | Задняя панель багажника, пол | Вибропластик, Битопласт |

| Хэтчбек | Перегородка, задняя дверь | Виброизол, Сплентон 8 |

| Внедорожник | Двери, потолок, колесные арки | Маделин, Вибропластик Silver |

Важно: Для всех типов кузовов обязательна предварительная очистка поверхностей и прогрев материалов при монтаже. Внедорожники чаще требуют демонтажа сидений и элементов обшивки для доступа к скрытым полостям. В хэтчбеках особое внимание уделяют уплотнению люка задней двери во избежание свистов на скорости.

Оценка стоимости контурной и полной шумоизоляции: бюджетный и премиум варианты

Стоимость шумоизоляции автомобиля напрямую зависит от двух ключевых факторов: объема работ (контурная или полная) и выбранного класса материалов. Контурная обработка затрагивает лишь основные источники шума – пол, двери, колесные арки, что требует меньше материалов и времени. Полная шумоизоляция подразумевает обработку всей поверхности кузова, включая потолок, перегородки, стойки и скрытые полости, что существенно увеличивает расход материалов и сложность монтажа.

Качество и тип материалов – второй определяющий фактор цены. Бюджетные варианты обычно включают вибропластик на основе битума или резины средней плотности, а также простые листовые поглотители типа пенополиэтилена. Премиум-сегмент использует современные материалы: многослойные вибродемпферы на основе бутилкаучука с алюминиевым армированием, термоакустические барьеры высокой плотности, инновационные звукопоглотители из полиуретана или синтепона с фольгированным покрытием.

Сравнение вариантов по стоимости

Контурная шумоизоляция (основные зоны):

- Бюджетная: От 8 000 до 15 000 руб. (материалы эконом-класса, самостоятельный монтаж)

- Премиум: От 25 000 до 40 000 руб. (высококачественные материалы, возможна частичная профессиональная установка)

Полная шумоизоляция (комплексная обработка кузова):

- Бюджетная: От 20 000 до 35 000 руб. (эконом-материалы, самостоятельная работа с риском ошибок)

- Премиум: От 60 000 до 120 000+ руб. (топовые материалы, профессиональный монтаж с гарантией, включая демонтаж салона)

Важные нюансы затрат:

- Стоимость материалов составляет 60-80% бюджета при самостоятельной работе. Профессиональный монтаж часто сравним по цене с материалами.

- Цены на материалы варятся в широком диапазоне: вибропластик – от 150 руб./м² (бюджет) до 600+ руб./м² (премиум), шумоизоляторы – от 200 руб./м² до 1000+ руб./м².

- Для полной обработки седана С-класса требуется 15-25 м² материалов, кроссовера – 25-40 м².

| Критерий | Бюджетный вариант | Премиум вариант |

|---|---|---|

| Материалы | Битумные вибропластики, вспененный полиэтилен | Бутилкаучуковые демпферы, термоакустические барьеры, многослойные изоляторы |

| Срок службы | 3-5 лет (риск оплывания, потеря свойств) | 10+ лет (стабильность характеристик) |

| Эффективность | Умеренное снижение вибраций, слабое поглощение ВЧ-шума | Максимальное подавление вибраций и воздушных шумов (НЧ/ВЧ) |

| Риски | Вес кузова, запах летом, сложный демонтаж | Минимальные (при грамотном монтаже) |

Отзывы пользователей подчеркивают: ощутимый результат даже бюджетной контурной изоляции оправдывает вложения для повседневной езды. Однако для достижения "студийной" тишины на трассе или в премиальном авто выбор качественных материалов и профессионального монтажа в рамках полной шумоизоляции признается необходимым, несмотря на высокую стоимость.

Реальные отзывы автовладельцев: измерение уровня шума до и после

Практические замеры децибелометром подтверждают эффективность комплексной шумоизоляции. Владельцы Lada Vesta отмечают снижение шума на трассе с 78-80 дБ до 68-70 дБ после обработки дверей, арок, пола и потолка вибропластом и шумопоглотителем. Разница в 10 дБ субъективно воспринимается как двукратное уменьшение громкости, что кардинально меняет комфорт в дальних поездках.

Обладатели Hyundai Solaris фиксируют падение уровня низкочастотного гула от колес с 75 дБ до 66-67 дБ после оклейки колесных арок и подкрылков. При этом подчеркивают важность плотного монтажа материалов: даже небольшие зазоры сводят результат к минимуму. Напротив, точечная обработка только капота или багажника дает мизерный эффект – всего 1-2 дБ.

Ключевые наблюдения по маркам

| Модель авто | Уровень до (дБ) | Уровень после (дБ) | Обработанные зоны |

|---|---|---|---|

| Kia Rio (2020) | 82 | 72 | Пол, двери, потолок |

| Renault Duster | 85 | 74 | Колесные арки, моторный щит |

| Toyota Camry | 73 | 64 | Полная обработка |

Типичные ошибки: Владельцы Skoda Octavia предупреждают – использование дешевых материалов без виброизоляции приводит к "эффекту барабана". Звук не поглощается, а трансформируется в неприятный гул. Реальный результат дает только сочетание слоев:

- Вибродемпфер (StP Aero) на металл

- Шумоизолятор (Bitoplast) поверх

- Акустический текстиль в салоне

Субъективные ощущения: Даже при скромных цифрах (снижение на 5-6 дБ) водители акцентируют:

- Исчезновение свиста на скорости

- Приглушенность стука гравия о арки

- Четкость звучания аудиосистемы

Владелец Volkswagen Polo: "После обработки дверей и пола замеры показали падение с 76 до 69 дБ. Но главное – пропал раздражающий дребезж на кочках. Материалы окупились за один переезд по трассе М5".

Список источников

Для подготовки статьи использовались специализированные технические материалы, практические руководства и анализ пользовательского опыта. Источники охватывают аспекты выбора материалов, технологических нюансов монтажа и типичные ошибки при самостоятельной работе.

Отдельное внимание уделено обзору реальных отзывов автовладельцев о результатах шумоизоляции разных марок автомобилей. Это позволило выделить эффективные решения и распространенные проблемы, с которыми сталкиваются пользователи.

Технические материалы и исследования

- ГОСТ Р 51616-2000 "Шум автомобилей. Допустимые уровни"

- Технические бюллетени производителей материалов: Dynamat, StP, Shumoff

- Монография "Автомобильная акустика" (В.К. Илларионов)

- Сборник статей журнала "Автозвук" за 2020-2023 гг.

Практические руководства и кейсы:

- Видео-инструкции от мастеров тюнинга на YouTube-каналах: CarAudioScience, NVH Academy

- Методические пособия автосервисов: "Шумоизоляция своими руками" (СТО "Аудиодоктор")

- Сравнительные тесты материалов в журнале "За рулем"

Пользовательские отзывы с платформ:

- Тематические ветки на форумах: Drive2.ru (разделы Lada Granta, Kia Rio)

- Обсуждения в сообществах VK: "Шумоизоляция автомобиля", "Автозвук DIY"

- Оценки покупателей на маркетплейсах: Ozon, Wildberries (категория "Автошумоизоляция")