Шумоизоляция автомобиля своими руками - выбор материалов и пошаговая инструкция

Статья обновлена: 28.02.2026

Постоянный гул дороги, рёв двигателя и проникающие с улицы звуки значительно ухудшают комфорт вождения. Шумоизоляция автомобиля – эффективное решение этой проблемы.

Качественная вибро- и шумоподавляющая обработка салона существенно снижает уровень фонового шума, улучшает акустику аудиосистемы и повышает общее ощущение комфорта. Самостоятельный монтаж позволяет сэкономить средства и добиться отличного результата.

В статье подробно рассмотрим необходимые материалы, ключевые этапы работ и практические советы для эффективной шумоизоляции своими руками.

Точная диагностика источников шума в салоне

Без точного определения источников шума любые работы по шумоизоляции рискуют стать бесполезной тратой времени и материалов. Шумы в салоне имеют разнообразную природу: вибрации панелей, аэродинамические свисты, гул подшипников или дребезжание незакреплённых элементов, и каждый требует специфического подхода к устранению.

Перед диагностикой подготовьте автомобиль: удалите из салона и багажника все посторонние предметы (аптечка, инструменты, бутылки), проверьте давление в шинах и надёжность крепления запаски. Тесты проводите на ровной дороге с разным покрытием (асфальт, брусчатка) в безветренную погоду, последовательно меняя скоростные режимы.

Пошаговые методы выявления шумов

Тест с помощником:

- Попросите пассажира перемещаться по салону, фиксируя локализацию звуков при движении на разных скоростях.

- Акцентируйте внимание на зонах: стыки дверей/крыши, панель приборов, пол под ногами, задние арки.

Проверка на неподвижном авто:

- Нажмите на обшивку потолка, дверные карты, полки багажника – скрипы укажут на трение элементов.

- Поочерёдно закройте окна/люк для выявления аэродинамических шумов.

- Прогрейте двигатель и включите кондиционер/печку для диагностики вибраций от оборудования.

Виброакустический анализ:

| Тип шума | Характеристики | Потенциальный источник |

|---|---|---|

| Дребезжание | Резкий, отрывистый звук | Пластиковые панели, незакреплённые детали |

| Гул/вой | Монотонное низкочастотное гудение | Колёсные подшипники, трансмиссия |

| Свист | Высокочастотный звук на скорости | Уплотнители дверей, зеркала, антенна |

Критические точки для проверки:

- Двери: прижмите обшивку ладонью при движении – снижение шума подтвердит проблему.

- Колесные арки: сравните уровень гула при поворотах руля влево/вправо.

- Багажник: снимите обшивку и проверьте крепление задних фар, проводки, замка.

Подбор базовых материалов: битумные или резиновые листы

Битумные листы (вибропоглотители) состоят из слоя битумной мастики с алюминиевой или фольгированной подложкой. Они эффективно гасят низкочастотные вибрации металла (гул двигателя, дорожное полотно), но имеют ограниченную термостойкость – при сильном нагреве возможна деформация или отслаивание. Толщина варьируется от 1.5 до 4 мм, при этом более толстые варианты увеличивают массу конструкции.

Резиновые листы (вибропласты) производятся из синтетического каучука с минеральными наполнителями и армирующим слоем. Они сохраняют эластичность в широком температурном диапазоне (-50°C до +120°C), устойчивы к влаге и химическим воздействиям, но уступают битумным аналогам в подавлении низкочастотного гула. Основное применение – обработка пластиковых панелей, крыши, пола.

Критерии выбора материала

- Зоны установки: Битум – двери, колесные арки, капот (с осторожностью). Резина – потолок, багажник, пол, пластиковые элементы.

- Температурный режим: Для горячих зон (моторный щит) предпочтительна резина. Битум подходит для умеренно нагреваемых поверхностей.

- Вес: Резиновые листы легче битумных при схожей толщине (разница до 30%).

- Адгезия: Оба типа требуют тщательной обезжиривания поверхности. Битум чувствителен к неровностям металла.

| Параметр | Битумные листы | Резиновые листы |

| Лучшее шумоподавление | Низкие частоты (вибрация) | Средние/высокие частоты |

| Термостойкость | До +80°C (риск расплава) | До +120°C (стабильность) |

| Влагозащита | Средняя (риск коррозии под слоем) | Высокая |

Ключевая рекомендация: Для комплексной шумоизоляции обязательно комбинируйте материалы. Используйте битумные листы на металлических поверхностях, подверженных вибрациям (двери, пол), а резиновые – для потолка, пластиковых обшивок и дополнительного покрытия поверх битума. Избегайте битума вблизи выхлопной системы и двигателя.

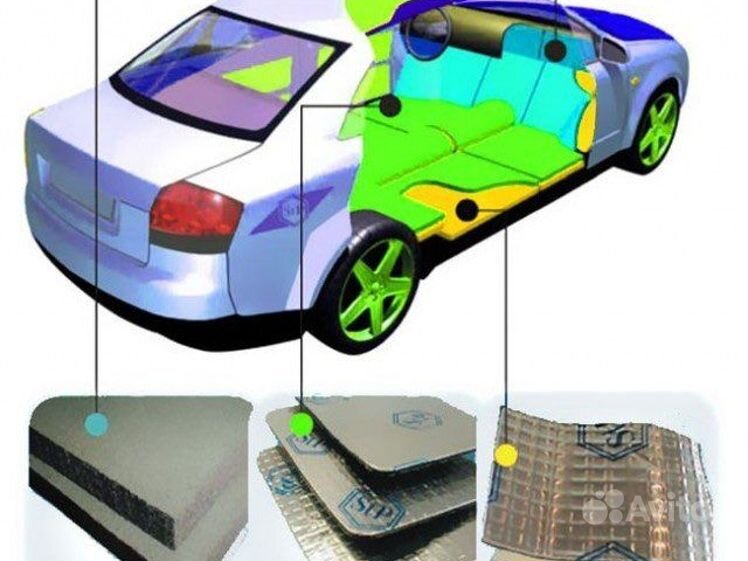

Необходимость виброизоляции металлических поверхностей

Металлические элементы кузова автомобиля (двери, крыша, пол, арки колесных ниш) выступают основными проводниками структурного шума. Вибрации от двигателя, подвески, дорожного покрытия передаются через металл, усиливаясь как резонатор и преобразуясь в слышимый низкочастотный гул.

Без подавления этих вибраций звукоизоляционные материалы (маты, войлок) будут малоэффективны, так как металл продолжит "звенеть". Виброизоляция гасит колебания на этапе их возникновения, предотвращая распространение шума через кузов.

Ключевые аспекты виброизоляции

Приоритетные зоны для обработки:

- Двери: самые тонкие панели, резонируют от динамиков и ветра

- Пол: вибрации от двигателя и ходовой части

- Крыша: усиливает шум дождя и града

- Колесные арки: воздействие от покрышек и ударов камней

Выбор материалов:

| Тип материала | Особенности |

| Битумно-полимерные листы | Оптимальны для больших плоских поверхностей (пол, крыша) |

| Бутилкаучуковые составы | Эффективны для криволинейных зон (арки, стойки) |

Технология нанесения:

- Очистка поверхности от грязи и обезжиривание

- Прогрев салона до +20°C для пластичности материала

- Плотное прикатывание валиком (минимум 70% покрытия зоны)

- Фрагментарное нанесение на сложные рельефы вместо сплошного слоя

Обработка даже 30-40% площади проблемной зоны снижает резонанс на 80%. Для максимального эффекта комбинируйте виброизоляцию со слоями шумопоглотителя.

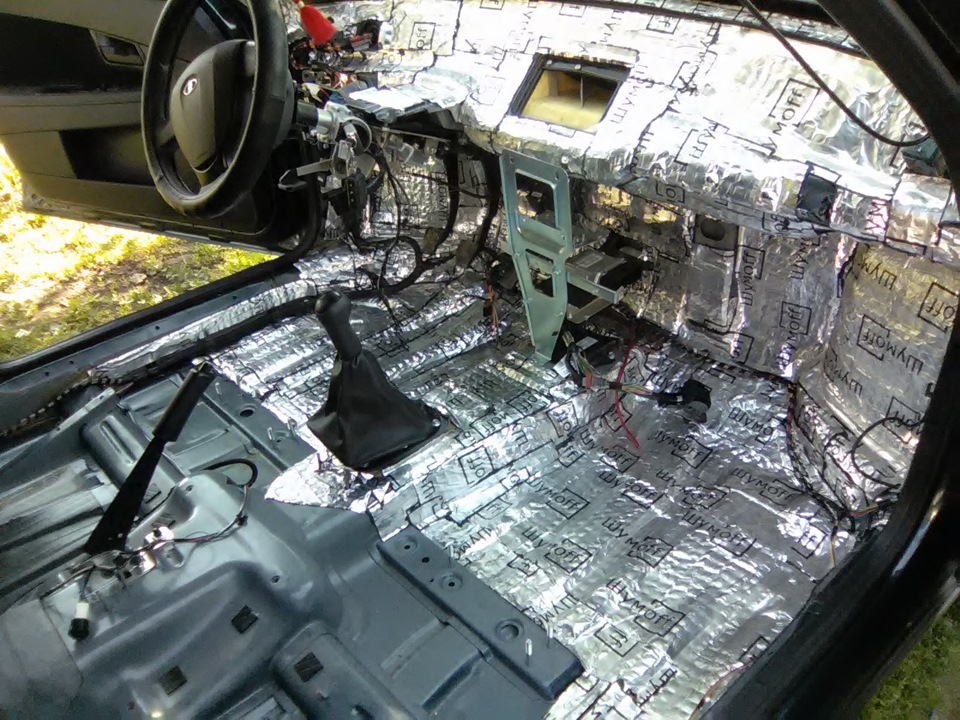

Снятие сидений и ковров для доступа к полу салона

Отключите аккумулятор перед началом работ для предотвращения срабатывания подушек безопасности. Подготовьте набор торцевых головок, трещотку, отвертки и пластиковые клинья для снятия обшивок.

Снимите передние сиденья, открутив крепежные болты (обычно 4-6 штук на каждое). Отсоедините разъемы подогрева, датчиков веса и ремней безопасности. Задний диван чаще всего крепится защелками у основания – найдите скобы под подушками и резко потяните вверх.

Демонтаж напольного покрытия

После удаления сидений приступайте к коврам:

- Уберите обвесы порогов: подденьте пластиковые накладки клиньями, открутите саморезы под ними

- Снимите нижние части стоек: отщелкните крепления, отсоедините проводку при наличии

- Освободите крепления ковра: снимите заглушки, открутите скобы или болты возле тоннеля КПП

Важно: ковер часто приклеен к кузову в районе арок и тоннеля. Аккуратно оторвите его, сохраняя целостность для обратной установки.

| Тип крепежа | Инструмент для снятия | Особенности |

|---|---|---|

| Болты/гайки (сиденья) | Торцевая головка 10-14мм | Пометьте положение регулировочных реек |

| Пластиковые клипсы | Плоская отвертка + съемник | Используйте ткань для защиты обшивки |

| Заводской клей | Монтажный нож + фен | Прогревайте стыки для легкого отделения |

Тщательно пропылесосьте оголенный металл, удалите остатки старой шумоизоляции и обезжирьте поверхность. Проверьте состояние проводки и патрубков под ковром перед нанесением новых материалов.

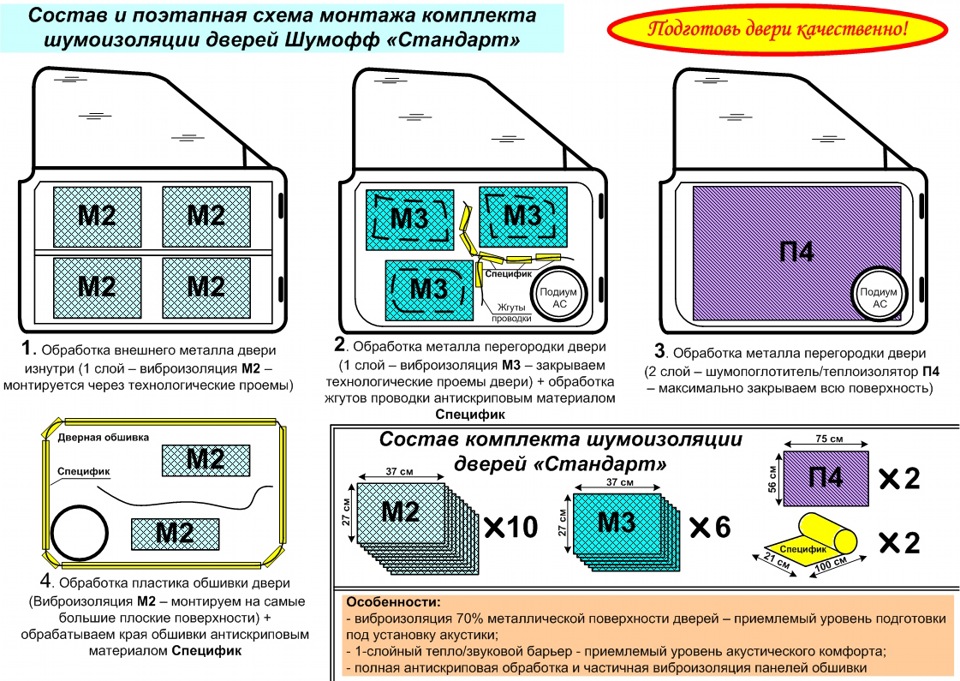

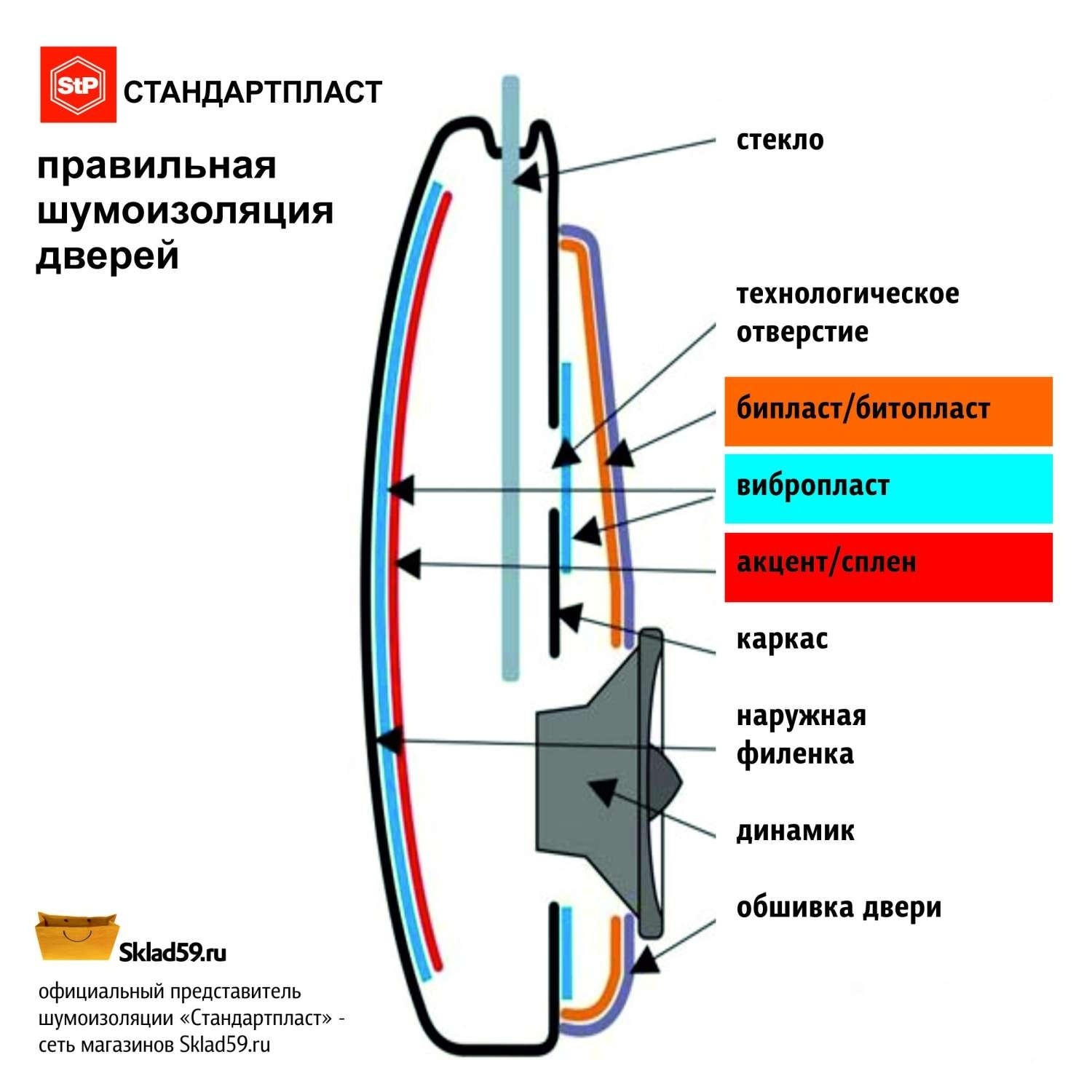

Технология оклеивания дверей: секторы и температура нагрева

Разделите дверную панель на условные секторы для рационального распределения материалов. Ключевые зоны: наружная металлическая обшивка (основной резонатор), внутренняя каркасная часть (ребра жесткости), технологические отверстия под проводку и динамик, а также пластиковая обшивка салона. Каждая требует разного подхода к типу и плотности наносимого материала.

Тщательно обезжирьте и высушите все поверхности перед началом работ. Прогревайте вибропластик строительным феном (80-100°C) до пластичного состояния непосредственно перед приклеиванием. Соблюдайте температурный режим – перегрев (выше 120°C) разрушает клеевой слой, а недостаточный нагрев (ниже 70°C) снижает адгезию.

Порядок работ и контроль качества

- Наружная обшивка: Заклейте сплошным слоем вибропластика (2-3 мм), избегая зон крепежа и механизмов стеклоподъемника.

- Каркас и ребра жесткости: Наклейте полосы материала вдоль элементов, уделяя внимание стыкам и углам.

- Технологические отверстия: Закройте их заплатками из материала либо заполните мастикой.

- Пластиковая обшивка: Наклейте слой шумоизолятора (легкий битопласт или сплэн) на внутреннюю сторону.

Контрольные действия после оклейки:

- Проверьте равномерность прикатки – не должно быть вздутий или пузырей.

- Убедитесь, что динамик и механизмы двери функционируют свободно.

- Нагрейте проблемные участки повторно и прокатайте роликом при необходимости.

| Сектор двери | Рекомендуемый материал | Толщина (мм) | Температура нагрева (°C) |

|---|---|---|---|

| Наружная металлическая панель | Вибропластик / Мастика | 2-3 | 80-100 |

| Ребра жесткости | Вибропластик полосами | 2 | 80-90 |

| Отверстия под динамик | Заплатка + герметик | - | - |

| Пластиковая обшивка | Битопласт / Сплэн | 4-6 | 60-70 (для гибкости) |

Важно: Не допускайте спешки при прогреве – материал должен равномерно размягчиться по всей площади. Используйте силиконовый ролик с усилием, особенно на сложных рельефах. После монтажа дайте двери "отдохнуть" 1-2 часа перед установкой обшивки.

Работа с колесными арками: защита от дорожного гула

Колесные арки – основной канал проникновения в салон низкочастотного гула от покрышек, шороха гравия и ударов камней. Без их качественной обработки общая эффективность шумоизоляции автомобиля будет крайне низкой.

Работа здесь требует внимания к подготовке поверхностей и правильному подбору материалов, способных гасить вибрации металла и поглощать звуковые волны, генерируемые колесами.

Материалы и этапы обработки

Основные материалы:

- Вибродемпферы (ВВМ): Мастики на основе битума или бутилкаучука. Наносятся первым слоем на металл для гашения вибраций. Толщина слоя критична (обычно 2-3 мм).

- Звукопоглотитель (ШПМ): Многослойные материалы (часто на основе пенополиуретана с алюмоламинацией). Крепятся поверх ВВМ для поглощения воздушного шума.

- Антигравийное покрытие: Жидкие составы (типа "жидкий локер" или резиновая крошка в связующем) для защиты внешней стороны арки от коррозии и абразивного воздействия. Имеет шумоподавляющие свойства.

- Линеры (флис): Иногда используются в комбинации с ШПМ внутри арки для дополнительного рассеивания звука.

Последовательность работ:

- Демонтаж: Снять колеса, пластиковые подкрылки (локеры), элементы обшивки внутри арки в салоне (если доступ требуется).

- Тщательная очистка: Очистить металл арки с обеих сторон (внутреннюю в салоне и внешнюю под капотом/багажником) от грязи, пыли, ржавчины, старого покрытия. Обезжирить поверхность.

- Обработка внешней стороны:

- Нанести антигравийное покрытие толстым, равномерным слоем на внешнюю поверхность арки. Дать полностью высохнуть.

- Обработка внутренней стороны (в салоне):

- Наклеить вибродемпферы (ВВМ) на металл. Тщательно прикатать весь слой, особенно по краям и рельефу.

- Поверх ВВМ закрепить звукопоглотитель (ШПМ). Стыки проклеить алюминиевым скотчем. При необходимости добавить слой линера.

- Сборка: Установить на место пластиковые подкрылки, колеса, элементы обшивки салона.

Ключевые советы

Приоритетные зоны: Максимально тщательно обрабатывайте места крепления амортизаторов и рычагов подвески – основные источники вибраций. Не забудьте о задних арках, включая зону за обшивкой багажника.

Комбинируйте материалы: Используйте ВВМ и ШПМ вместе. Вибродемпфер гасит вибрации металла, звукопоглотитель "ловит" оставшийся воздушный шум. Антигравийка защищает и немного глушит снаружи.

Толщина и покрытие: Не экономьте на толщине слоя ВВМ (минимум 2 мм). Звукопоглотитель должен закрывать виброизоляцию без зазоров. Плотное прилегание материалов к металлу – обязательное условие.

Антикоррозия: Перед нанесением любых материалов на внутреннюю сторону арки в салоне, зачистите и обработайте все очаги коррозии преобразователем ржавчины и грунтом.

Пластиковые подкрылки: После обработки металла арки, можно дополнительно наклеить слой ШПМ или линера на внутреннюю сторону самого пластикового подкрылка перед установкой.

Изоляция потолка: тонкости монтажа без провисания

Потолок требует особого подхода из-за постоянного воздействия солнечного тепла и силы тяжести. Использование обычных вибродемпфирующих материалов здесь нежелательно – их вес в сочетании с нагревом неизбежно приведет к провисанию обшивки и неприятному дребезжанию. Ключевая задача – добиться шумопоглощения без утяжеления конструкции.

Оптимальным решением станет применение специализированных легких материалов на основе синтетических волокон (полиэстер, войлок) или модифицированного пенополиуретана. Их главные преимущества – минимальный вес (обычно 800-1200 г/м²) и высокая термостойкость. Обязательно проверьте толщину выбранного материала – он не должен создавать избыточное давление на обшивку после монтажа.

Пошаговый алгоритм монтажа:

- Демонтаж обшивки: Аккуратно снимите плафон освещения, ручки, козырьки и другие элементы крепления. Извлеките потолочную панель, избегая деформации.

- Очистка поверхности: Тщательно обезжирьте металл потолка растворителем (уайт-спирит, антисиликон) для гарантии адгезии. Удалите пыль и следы старого клея.

- Раскрой материала: Разложите звукоизолятор на снятой обшивке лицевой стороной вниз. Обведите контур маркером, добавляя припуск 1-2 см по краям. Вырежьте по разметке острым ножом.

- Нанесение клея: Используйте только термостойкий аэрозольный клей (типа "Spray Момент"). Равномерно нанесите тонкий слой на обе поверхности – металл потолка и обратную сторону вырезанного фрагмента. Дайте клею подсохнуть 3-5 минут (до "отлипания").

- Приклейка: Начинайте фиксировать материал от центра потолка, плотно прижимая и разглаживая его по направлению к краям. Особое внимание уделите зонам возле технологических отверстий под плафон и ручки.

- Фиксация краев: Заведите припуски за края металлической основы (если конструкция позволяет) или аккуратно подрежьте излишки. Дополнительно пройдитесь валиком по всей поверхности для максимального контакта.

- Контрольная сборка: Установите обшивку обратно, не фиксируя окончательно. Проверьте отсутствие помех для штатных элементов (ручки, плафон). Убедитесь, что обшивка плотно прилегает по всему периметру без усилий.

Критические ошибки:

- Использование битумных или резиновых вибропластов: Они слишком тяжелые и текут при нагреве.

- Недостаточная очистка основания: Приведет к отклеиванию материала на неровностях.

- Нанесение толстого слоя клея или моментальная фиксация: Вызывает "пузырение" и снижает надежность сцепления.

- Монтаж без припусков или излишнее натяжение: Создает напряжение, деформирующее обшивку при перепадах температуры.

Проверка результата: После полной сборки прогрейте салон на солнце или с помощью печки. Обшивка должна сохранять идеально ровную поверхность без малейших признаков волн или отставания. Качественно выполненная изоляция потолка устраняет эхо в салоне и снижает передачу шума дождя.

Наклейка барьера на капот для снижения шума двигателя

Барьерная шумоизоляция капота блокирует высокочастотные звуки двигателя и вибрации металла. Материал крепится на внутреннюю поверхность капота, создавая акустический щит между моторным отсеком и салоном. Толщина слоя напрямую влияет на эффективность поглощения.

Перед монтажом тщательно очистите поверхность от грязи, масляных пятен и старой антигравийной мастики. Обезжирите металл уайт-спиритом или специальным очистителем. Прогрейте капот строительным феном до 40-50°C для улучшения адгезии, особенно в холодное время года.

Технология монтажа

- Снимите капот с петель и демонтируйте дворники, уплотнители и пластиковые накладки.

- Вырежьте шаблон из картона по форме рёбер жёсткости капота.

- Перенесите контуры на материал барьера, оставляя припуск 5-7 мм по краям.

- Снимите защитную плёнку с клеевого слоя небольшими участками (30х40 см).

- Плотно прикатайте материал от центра к краям валиком, избегая воздушных пузырей.

Критические ошибки:

- Монтаж на влажную или холодную поверхность

- Использование тонких вибродемпферов (менее 2 мм)

- Неплотное прилегание к рёбрам жёсткости

| Материал | Толщина | Покрытие (%) |

|---|---|---|

| Бимаст Бомб | 4.2 мм | 60-70 |

| Шумофф Барьер | 3.5 мм | 50-60 |

| StP Aero | 2.8 мм | 40-50 |

Не закрывайте технологические отверстия для вентиляции – это нарушит теплообмен. После установки проверьте зазор между барьером и двигателем при закрытом капоте. При необходимости сделайте вырезы под крепления гидроопор.

Обработка багажника: способы усиления эффекта

Багажник – критически важная зона для шумоизоляции, так как через него передаются дорожные шумы от задней подвески, колесных арок и выхлопной системы. Некачественная обработка этой области значительно снизит общую эффективность работ.

Ключевые поверхности для обработки включают металлическое днище, колесные арки, боковые стенки, заднюю перегородку салона и внутреннюю сторону крышки багажника. Каждая требует комплексного подхода с использованием комбинированных материалов.

Пошаговая стратегия обработки

Начинайте с тщательной очистки и обезжиривания всех поверхностей. Удалите старые покрытия, ржавчину и грязь для обеспечения максимального сцепления материалов. Особое внимание уделите стыкам и сварным швам – они часто являются источниками вибраций.

Используйте двухслойную схему:

Первый слой: Вибродемпфирующий материал (например, вспененный бутилкаучук) наклейте на 60-80% площади металлических поверхностей, особенно на плоские участки днища и арок. Прикатайте валиком для устранения воздушных пузырей.

Второй слой: Звукопоглощающий материал (полиуретановый войлок, термопласт) уложите поверх виброизоляции, закрывая 100% площади. Для сложных рельефов используйте мягкие эластичные варианты.

Специфика зон:

- Колесные арки: Обязательно нанесите двойной слой виброизоляции. Для финишного покрытия выбирайте материалы с повышенной влагостойкостью.

- Задняя перегородка салона: Особое внимание уделите местам крепления динамиков и проводки – используйте герметик для технологических отверстий.

- Крышка багажника: Обработайте внутренний металл вибродемпфером, а пластиковые вставки – легким шумопоглотителем.

Не игнорируйте мелочи: загерметизируйте технологические отверстия силиконовым составом, проложите шумоизоляцию под крепежные элементы фартуков, а на финальном этапе установите штатный ковролин с дополнительным слоем иглопробивного полотна.

| Зона | Рекомендуемые материалы | Толщина слоя |

|---|---|---|

| Днище | Бутилкаучук + полиуретановый войлок | 2 мм + 10-15 мм |

| Колесные арки | Усиленный вибродемпфер + термопласт | 4 мм + 8-12 мм |

| Крышка багажника | Легкий вибродемпфер + сплиттер | 1.5-2 мм + 5 мм |

Проверяйте работоспособность замков, светильников и механизмов до окончательной сборки. Убедитесь, что материалы не мешают штатной проводке и подвижным элементам.

Использование шумоизоляции моторного щита

Моторный щит – ключевая зона для подавления высокочастотного шума двигателя, вибраций и дорожных звуков. Без его обработки даже комплексная шумоизоляция салона не даст максимального эффекта, так как звуковые волны легко проникают через тонкий металл и технологические отверстия.

Для качественной изоляции потребуется снять пластиковый экран щита, тщательно очистить и обезжирить металлическую поверхность. Особое внимание уделите местам креплений и штатным отверстиям – через них шум проникает наиболее интенсивно. Обязательно закройте все технологические проёмы специальными заглушками или битумной лентой перед наклейкой основного материала.

Материалы и этапы монтажа

Рекомендуется комбинировать два типа материалов для комплексного эффекта:

- Вибродемпферы (типа StP Aero, Shumoff Bimast) – наклеиваются первым слоем на 60-80% площади металла. Подавляют резонанс панели, снижают передачу вибраций.

- Звукопоглотители (материалы на основе пенополиуретана или войлока – Splen 3004, Шумофф НП) – монтируются поверх виброизоляции. Рассеивают воздушные шумы и препятствуют их отражению.

Важные нюансы установки:

- Раскраивайте материалы с запасом 2-3 см для перекрытия стыков и изгибов.

- Прогревайте поверхности строительным феном при температуре ниже +15°C для улучшения адгезии.

- Плотно прикатывайте каждый фрагмент валиком от центра к краям, исключая воздушные пузыри.

- Не закрывайте дренажные каналы и точки крепления штатного экрана.

После монтажа проверьте зазор между изоляцией и элементами двигателя. При контакте с горячими деталями используйте термостойкие материалы (специальные мастики или фольгированные изоляторы). Установка битумных или резиновых уплотнителей по контуру щита дополнительно снизит проникновение шума через щели.

Укладка поверхностных материалов: ковролин и войлок

После установки вибро- и звукоизоляционных слоев переходите к финишному покрытию. Ковролин или войлок крепится поверх подготовленного основания, обеспечивая эстетику и дополнительное поглощение высокочастотных шумов. Тщательно разровняйте материал перед фиксацией, избегая складок и пузырей воздуха.

Для крепления используйте качественный автомобильный клей (например, на каучуковой основе), нанося его равномерным слоем на изнаночную сторону покрытия и поверхность пола/арок. Особое внимание уделите зонам сложного рельефа: пороги, места вокруг педалей, изгибы арок. Обязательно сделайте точные вырезы под крепежные элементы и технологические отверстия.

Ключевые этапы монтажа

- Раскрой материала: Используйте старые ковровые покрытия автомобиля как шаблон. Припуски по краям – 3-5 см для подгиба.

- Термоформировка: Для точного повторения рельефа прогрейте войлок/ковролин строительным феном (особенно в углах и выступах).

- Фиксация: Начинайте приклеивание от центра к краям, используя валик для удаления воздуха. Сложные участки фиксируйте струбцинами до высыхания клея.

- Обработка стыков: Нахлесты в зонах соединений (например, между полом и аркой) проклейте специальной лентой или промажьте клеем.

| Материал | Особенности монтажа | Рекомендации |

|---|---|---|

| Автомобильный ковролин | Требует точной подгонки, устойчив к влаге | Используйте клей с маркировкой "для текстиля", избегайте переувлажнения |

| Войлок технический | Легче принимает сложную форму, бюджетный вариант | Дополнительно обработайте антисептиком, чувствителен к маслам |

Контроль качества: После высыхания проверьте отсутствие отслоений, простукивая поверхность. Убедитесь, что покрытие не мешает движению педалей и работе кресел. Финишные молдинги и пороги устанавливайте только на полностью высохший клей (24-48 часов).

Важность герметизации технологических отверстий кузова

Технологические отверстия в кузове, оставленные производителем для сварки, дренажа или сборки, становятся основными проводниками уличного гула, вибраций и дорожной пыли в салон. Даже при качественной укладке шумоизоляционных материалов на полу и стенах, незакрытые полости сведут на нет все усилия, создавая эффект "акустических мостиков".

Эти отверстия не только пропускают звуковые волны, но и нарушают целостность противовибрационного барьера. Вибронагруженный металл кузова передаёт резонанс через незащищённые зоны, усиливая низкочастотный гул (например, от покрышек или двигателя), который особенно сложно блокировать стандартными материалами.

Ключевые шаги для эффективной герметизации

- Поиск отверстий

Основные зоны: под ковролином, за обшивками дверей, в районе порогов, под задними сиденьями и в багажнике. Используйте фонарь для обнаружения всех технологических полостей. - Очистка поверхностей

Обезжирьте металл вокруг отверстий ацетоном или уайт-спиритом для максимального сцепления герметика. - Материалы для заполнения

- Алюминиевые заглушки – для отверстий диаметром до 50 мм

- Пластилиноподобная мастика (типа Body Sound или Vibroplast) – для сложных форм

- Жидкие шумоизоляторы (ЛПС) – для труднодоступных узких щелей

| Тип отверстия | Рекомендуемый материал | Способ нанесения |

|---|---|---|

| Круглые (Ø 20-50 мм) | Алюминиевые заглушки + мастика по краю | Вдавливание + промазка стыка |

| Неправильной формы | Пластичная битумная мастика | Заполнение с избытком + разглаживание |

| Тонкие щели (до 5 мм) | Жидкий шумоизолятор | Нанесение кистью в 2 слоя |

Обязательно обрабатывайте стыки между металлом и заглушками виброизолирующим герметиком – даже микрощели резко снижают эффективность изоляции. После монтажа проверяйте герметичность: приложите ладонь к зоне ремонта во время работы двигателя на холостом ходу – вибрации не должны ощущаться.

Работа с пластиковыми панелями: правила демонтажа

Демонтаж пластиковых элементов кузова – критически важный этап для качественной шумоизоляции. Неправильные действия приводят к поломке клипс, трещинам в панелях и дорогостоящему ремонту. Тщательная подготовка и знание конструкции конкретной модели автомобиля значительно снижают риски.

Перед началом работ соберите необходимый инструмент: набор неметаллических монтажных лопаток (3-4 штуки разной ширины), крестовые и звездообразные (Torx) отвертки, плоскогубцы с мягкими губками, фонарик. Обязательно подготовьте контейнеры для сортировки крепежа – мелкие винты и клипсы легко потерять.

Пошаговая инструкция и ключевые правила

1. Поиск и удаление видимого крепежа: Внимательно осмотрите панель. Снимите декоративные заглушки (используйте лопатку или тонкую отвертку, обернутую тканью), открутите все видимые винты и болты. Отсоедините разъемы электрических элементов (динамиков, подсветки, кнопок), предварительно сняв минусовую клемму с АКБ.

2. Работа с клипсами: Основная фиксация осуществляется пластиковыми клипсами. Вставьте монтажную лопатку в щель между снимаемой панелью и смежным элементом кузова (дверью, стойкой, соседней панелью).

- Угол ввода: Держите лопатку под углом примерно 30-45 градусов к поверхности.

- Точка приложения: Подводите лопатку непосредственно к ножке клипсы. Найдите её на ощупь или подсветите фонариком.

- Техника: Аккуратно надавите лопаткой на центральный стержень клипсы (если она разборная) или подденьте корпус клипсы снаружи. Отщелкните одну клипсу, перейдите к следующей, расположенной максимально далеко от первой.

3. Последовательность и усилия:

- Начинайте демонтаж с верхнего края панели, двигаясь вниз и по периметру.

- Применяйте равномерное, плавное усилие. Если панель не поддается, остановитесь, проверьте наличие скрытого крепежа или неотщелкнутой клипсы.

- Никогда не тяните панель на себя одной рукой за край – это гарантированно сломает крепления. Поддерживайте панель по всей площади.

4. Извлечение панели: После отщелкивания всех клипс и отсоединения проводки, плавно потяните панель на себя, контролируя её положение. Осторожно обходите мешающие элементы руля, рычага КПП, педального узла.

5. Обращение со снятыми деталями:

- Немедленно уберите снятые панели в безопасное место, защищенное от солнца, грязи и риска наступить.

- Поместите выпавшие клипсы и винты в заранее подписанные контейнеры или пакеты.

- Осмотрите клипсы на предмет повреждений. Сломанные клипсы обязательно замените новыми перед установкой панели обратно.

Важное предупреждение: В холодную погоду пластик становится хрупким. По возможности прогрейте салон перед демонтажем или действуйте предельно осторожно. Использование металлических инструментов без защиты (тканевой обмотки) недопустимо – это оставит царапины на пластике и обивке.

Технология нанесения жидкой шумоизоляции в трудные зоны

Для обработки сложных участков (арки колес, стойки кузова, внутренние полости дверей, пространства под обшивкой потолка) жидкая шумоизоляция незаменима благодаря текучести и способности заполнять микрорельеф. Используйте составы на основе битума или синтетических полимеров с высокой адгезией к металлу, пластику и резине.

Перед нанесением тщательно обезжирьте поверхности ацетоном или антисиликоном, удалите ржавчину шлифмашинкой. Защитите смежные элементы малярным скотчем и полиэтиленом. Нагрейте материал до температуры, указанной производителем (обычно +20...+40°C) для оптимальной вязкости.

Ключевые этапы работы

Метод нанесения: Распыление через пистолет-аппликатор под давлением 3-6 атм – единственный эффективный способ для глубоких полостей. Для точечной коррекции труднодоступных мест применяйте кисть с жестким ворсом.

- Нанесите первый слой толщиной 1-2 мм вертикальными полосами с перехлестом 30%.

- Выдержите межслойную сушку 20-40 минут (точное время указано на упаковке).

- Покройте зону вторым слоем перпендикулярно первому.

- Проверьте однородность покрытия фонариком – не допускайте потеков и пропусков.

Важно! При обработке скрытых полостей (например, внутри порогов):

- Используйте гибкую удлинительную трубку на распылителе

- Контролируйте заполнение через технологические отверстия

- Избегайте закупорки дренажных каналов

| Зона | Рекомендуемая толщина | Особенности |

| Колесные арки | 2.5-3 мм | Обязательна обработка внутренней поверхности крыльев |

| Дверные карманы | 1.5-2 мм | Наносить через монтажные отверстия динамиков |

| Тоннель коробки передач | 2-2.5 мм | Защищать термоэкраном от нагрева |

Сушка занимает 24 часа при +20°C. Не эксплуатируйте авто до полного отверждения – вибрация нарушит адгезию. Для усиления эффекта в зонах с особо сложным рельефом комбинируйте жидкую изоляцию с листовыми материалами.

Изоляция подкапотного пространства фольгированными материалами

Фольгированные материалы эффективно отражают тепловое излучение от двигателя и глушат высокочастотные шумы, создавая термоакустический барьер. Их многослойная структура (алюминиевая фольга + вибродемпфирующее или вспененное основание) комбинирует функции теплоотражения и поглощения звуковых вибраций.

Ключевая задача – предотвратить передачу вибраций на кузовные панели капота и защитить лакокрасочное покрытие от перегрева. При выборе материала предпочтение стоит отдать самоклеящимся решениям с термостойким клеевым слоем (выдерживающим минимум +120°C) и защитным силиконизированным покрытием на фольге.

Технология монтажа

Работы выполняются при холодном двигателе. Обязательно:

- Подготовка поверхности: очистка металла капота от грязи, обезжиривание (уайт-спирит, антисиликон).

- Раскрой материала: снятие бумажных шаблонов с внутренней стороны капота, перенос контуров на изоляцию с припуском 10-15 мм.

- Последовательная оклейка:

- Снять защитную пленку с небольших участков

- Приклеить центральную часть, избегая воздушных пузырей

- Прогреть материал строительным феном (+60...+70°C) с одновременным прикатыванием валиком

| Тип материала | Толщина | Особенности |

| Фольга на битумной основе | 2-4 мм | Максимальная виброизоляция, тяжелее |

| Фольга на вспененном полиэтилене | 5-10 мм | Лучшее поглощение воздушных шумов, легче |

Критические зоны для усиленной изоляции: участки над выпускным коллектором и турбиной. Обязательно оставляйте технологические зазоры возле защелок капота, дренажных отверстий и элементов подкапотной проводки. Финишная обработка стыков термостойким герметиком предотвратит отслоение.

Сборка обшивки салона после монтажа: устранение скрипов

После установки шумоизоляции критически важно правильно собрать все элементы обшивки салона, чтобы избежать появления скрипов и дребезжания. Неплотное прилегание панелей или контакт пластика с металлом кузова при движении неизбежно создаст раздражающие звуки, сводя на нет часть эффекта от шумоизоляции.

Перед окончательной фиксацией деталей тщательно проверьте все точки соприкосновения элементов между собой и с кузовом. Особое внимание уделите крепежным клипсам и пистонам – поврежденные или изношенные крепления сразу замените на новые, так как они не обеспечат надежного соединения.

Ключевые этапы сборки для предотвращения скрипов

Для бесшумной работы салона придерживайтесь следующих правил:

- Обработка мест контакта пластика: Проложите тонкую уплотнительную ленту (например, фетровую или войлочную) или нанесите силиконовую смазку на края панелей, тыльные стороны крепежных "ушков" и зоны прилегания к кузову.

- Контроль зазоров: Убедитесь, что под обшивкой не осталось незакрепленных проводов, трубок или элементов шумоизоляции, которые могут сместиться и защемляться панелями. Фиксируйте жгуты пластиковыми хомутами.

- Аккуратная установка клипс: Вставляйте крепежи строго перпендикулярно, без перекоса. Если клипса входит слишком туго – слегка смажьте ее ножку силиконовой смазкой. Туго затягивайте все саморезы, но без чрезмерного усилия, чтобы не сорвать резьбу или не треснуть пластик.

После сборки обязательно проведите тест-драйв по неровной дороге. При появлении посторонних звуков сразу локализуйте источник: нажмите рукой на подозрительную панель во время движения. Если скрип исчез – разберите участок и дополнительно обработайте проблемную зону демпфирующим материалом или смазкой.

Контроль зазоров между деталями при установке

После наклеивания шумоизоляционных материалов толщина поверхностей увеличивается, что неизбежно влияет на посадку снятых элементов салона при обратной сборке. Игнорирование этого фактора приведет к перекосам, видимым щелям, затрудненной установке крепежа или появлению посторонних скрипов.

Каждую деталь перед окончательной фиксацией необходимо примерить без полного закрепления. Особое внимание уделяйте стыкам пластиковых панелей, участкам вокруг ручек, замков, разъемов проводки и зонам прилегания дверных карт к металлическому корпусу. Если элемент не становится на место или требует чрезмерного усилия – ищите причину.

Правила контроля и устранения проблем

Ключевые действия при обнаружении избыточного зазора или трения:

- Локализация проблемы: Определите точку конфликта, аккуратно надавливая на деталь в разных местах и наблюдая за изменением зазора.

- Корректировка материала: Если шумоизоляция (вибропластырь, шумопоглотитель) мешает посадке, аккуратно подрежьте излишки острым ножом или стамеской в проблемной зоне, не затрагивая основное покрытие.

- Проверка крепежных отверстий: Убедитесь, что клипсы, саморезы или пистоны беспрепятственно входят в свои посадочные места. При необходимости аккуратно расширьте отверстия в материале вокруг них.

- Компенсация толщины: Для элементов с жестким креплением (кронштейны, скобы) используйте проставочные шайбы или выбирайте более длинный крепеж того же типа.

Особо сложные узлы:

- Дверные карты: Проверьте зазор по всему периметру, особенно у оконного проема и в местах прилегания к ручкам. Часто требуется подрезка материала в зоне крепления динамиков и замков.

- Торпедо и центральная консоль: Следите за стыками панелей и зазором у лобового стекла. Толстый слой изоляции под ногами может мешать установке нижних частей торпедо.

- Потолочная обивка: Убедитесь, что она плотно прижимается к боковым стойкам и не провисает в центре после установки плафонов и ручек.

| Проблемный узел | Типичная проблема | Решение |

|---|---|---|

| Дверная карта | Не прилегает к металлу по верхнему краю, зазор у ручки | Подрезка излишков материала по контуру, углубление зон под клипсы |

| Панель приборов (торпедо) | Щель у лобового стекла, стык с центральной консолью не совпадает | Корректировка слоя изоляции на тоннеле и под торпедо, проверка креплений кронштейнов |

| Пластиковые накладки (пороги, стойки) | Деталь "стоит" выше соседних, визуальная ступенька | Использование более тонкого материала в зоне крепления, замена клипс на более длинные |

Никогда не форсируйте установку детали при явном сопротивлении. Это приведет к поломке клипс, трещинам пластика или деформации панелей. Посторонние звуки (скрип, трение) при пробной установке – явный сигнал к поиску и устранению помехи. Тщательный контроль зазоров – залог не только тишины, но и сохранения эстетичного вида салона.

Тест-драйв для выявления оставшихся источников шума

После завершения монтажа шумоизоляции выполните контрольный тест-драйв по разным типам покрытий. Используйте маршрут, включающий городской асфальт, разбитые дороги, трассу на скорости 90-110 км/ч и участки с неровностями. Двигайтесь с выключенной аудиосистемой и закрытыми окнами.

Во время движения фиксируйте все посторонние звуки по категориям: дребезжание, гул, свист, вибрации. Определите зоны салона, откуда исходит шум, и условия его возникновения (скорость, режим работы двигателя, тип покрытия). Попросите пассажира делать пометки для точной локализации проблем.

Методика выявления источников шума

- Поочередная диагностика: Сначала проверьте работу на холостом ходу (вибрации руля, педалей), затем на низких (30-50 км/ч) и высоких скоростях.

- Тест на резонанс: Разгонитесь до 3000 об/мин на 3-4 передаче для выявления дребезжаний от вибраций кузова.

- Маневрирование: Выполните плавные повороты и перестроения для обнаружения скрипов пластика в дверях и панелях.

| Тип шума | Возможный источник | Способ проверки |

|---|---|---|

| Дребезжание | Недотянутые крепления, незафиксированная проводка | Проезд "гребенки" на малой скорости |

| Гул в салоне | Колесные арки, пол багажника | Движение по гравию на 60 км/ч |

| Свист/вой | Уплотнители дверей, зеркала | Разгон до 100+ км/ч на трассе |

| Вибрации | Щиток моторного отсека, тоннель КПП | Разгон с низких оборотов под нагрузкой |

После теста сразу помечайте выявленные проблемные зоны малярным скотчем. Для точной локализации используйте стетоскоп или деревянную палку, прикладывая её к кузову на стоянке при работающем двигателе. Особое внимание уделите стыкам металла и зонам вокруг технологических отверстий.

Повторите тест-драйв после устранения каждого дефекта. Помните: эффективная шумоизоляция требует 2-3 итераций проверок. Фиксируйте результаты в чек-листе с графами: "Тип шума", "Локализация", "Условия возникновения", "Статус устранения".

Бюджетные альтернативы дорогим материалам

Дорогие специализированные материалы для шумоизоляции часто имеют эффективные бюджетные аналоги, которые существенно снижают затраты без катастрофической потери качества. Главное – понимать физику шумоподавления и корректно применять замену, фокусируясь на ключевых проблемных зонах автомобиля.

Успех зависит не только от выбора материала, но и от тщательной подготовки поверхностей: обезжиривания, прогрева в холодное время года и плотного прикатывания слоёв. Даже недорогие решения покажут достойный результат при аккуратной укладке без зазоров и пузырей воздуха.

Экономичные варианты материалов

- Вместо вибропласта: Строительный битумный рулонный материал (типа "Гидроизол", "Бикрост"). Требует проверки на отсутствие резкого запаха при нагреве.

- Вместо шумопоглотителя (Сплэн, Барьер): Вспененный полиэтилен (Изолон/Пенолон 4-8 мм), синтепон или строительный войлок. Уступают в плотности, но работают на поглощение высоких частот.

- Вместо липкого барьера массы: Автомобильная антикоррозийная мастика. Наносится тонким слоем (1-2 мм), иначе добавит лишний вес.

- Для термошумоизоляции моторного щита: Фольгированный пенофол. Комбинируется с битумным вибродемпфером для комплексного эффекта.

Важные предостережения: избегайте материалов с едким запахом или рыхлой структурой, проверяйте огнестойкость. Для дверей берите только лёгкие варианты (пенополиэтилен до 4 мм), чтобы не перегрузить петли.

Типичные ошибки при самостоятельной шумоизоляции

Ошибка №1 – тотальная экономия на материалах. Использование дешёвых виброизоляторов с низкой эффективностью или тонких шумопоглощающих слоёв сводит результат к нулю. Эффект от некачественных компонентов практически незаметен, а переделка обойдётся дороже изначального выбора профессиональных решений.

Ошибка №2 – хаотичное наклеивание материалов без подготовки поверхностей. Пыль, грязь или остатки заводской смазки под плёнкой приводят к отслоению через несколько месяцев. Особенно критично это для виброизоляции дверей и арок, где постоянная вибрация ускоряет потерю адгезии.

Распространённые технические промахи

- Пробелы в покрытии: Непроклеенные стыки металла (даже 5-10% площади) становятся акустическими мостиками, передающими вибрацию. Фокус на крупных деталях при игнорировании усилителей скобок, креплений и мелких рёбер жёсткости.

- Игнорирование последовательности слоёв: Наклейка шумопоглотителя (например, битопласта) поверх виброизолятора без промежуточной просушки. Влага между слоями вызывает коррозию и запах.

- Утяжеление без анализа: Оклейка всех панелей максимальным количеством материалов. Избыточный вес (до +50 кг) увеличивает расход топлива без пропорционального снижения шума.

| Ошибка | Последствие | Решение |

|---|---|---|

| Неплотная подгонка обшивок | Дребезжание панелей, свист на скорости | Установка уплотнительных лент на точки контакта |

| Закрытие технологических отверстий | Запотевание стёкол, нарушение вентиляции | Обводка сливов/проводки поролоновыми втулками |

- Пренебрежение демпфированием пола: Укладка шумоизоляции только на голый металл днища без предварительного вибродемпфирования. Звук шасси и двигателя продолжает резонировать.

- Термоизоляция вместо шумопоглощения: Применение фольгированных материалов (типа матов для двигателя) в салоне. Они отражают тепло, но не гасят звуковые волны, требуя комбинации со специализированными составами.

Список источников

При подготовке рекомендаций по шумоизоляции автомобиля использовались проверенные технические ресурсы и практический опыт специалистов. Анализ материалов проводился с учетом современных технологий и доступности компонентов для самостоятельного монтажа.

Особое внимание уделялось источникам, детально описывающим свойства звукопоглощающих материалов, методы их нанесения и типичные ошибки новичков. Это гарантирует точность приведенных советов по выбору компонентов и последовательности работ.

Информационные материалы

- Технические руководства производителей вибро- и шумоизоляции (StP, Shumoff, Splen)

- Специализированные автомобильные форумы: Drive2.ru, Автотематика, AutoClub

- Видео-инструкции по демонтажу салона для конкретных моделей авто

- Сравнительные обзоры эффективности битумных, резиновых и многослойных материалов

- Публикации в журналах "За рулем" и "Авторевю" о тюнинге салона

- Методические рекомендации по акустическим расчетам для транспортных средств

- Официальные инструкции по применению жидких шумоизоляторов (Liquid Skin, Vizom)