Шумоизоляция Ford Focus 2 - как добиться тишины в салоне

Статья обновлена: 28.02.2026

Популярность Ford Focus II среди автовладельцев неоспорима, но комфорт в салоне часто омрачается проникающими шумами.

Дорожный гул, вибрации двигателя и аэродинамический свист существенно снижают удовольствие от вождения.

Эффективная шумоизоляция становится ключевым решением для повышения акустического комфорта в салоне автомобиля.

Данная статья детально рассматривает основные виды материалов, их характеристики и принцип подавления шумов различной природы.

Актуальность шумоизоляции для Ford Focus 2 модели

Заводская шумоизоляция Ford Focus 2 часто не соответствует современным требованиям к акустическому комфорту. Конструктивные особенности кузова, тонкий металл и ограниченное применение демпфирующих материалов приводят к проникновению в салон широкого спектра шумов: дорожного гура, вибраций двигателя, аэродинамического свиста и работы ходовой части.

Постоянное воздействие фонового шума при эксплуатации Focus 2 вызывает повышенную утомляемость водителя и пассажиров, снижает концентрацию внимания во время движения. Длительные поездки становятся дискомфортными, а восприятие аудиосистемы ухудшается из-за необходимости увеличивать громкость для компенсации внешних звуков.

Ключевые факторы необходимости доработки

- Возраст автомобиля: естественный износ заводских уплотнителей и демпферов ухудшает шумозащиту.

- Типичные проблемные зоны: колесные арки, дверные карты, пол, моторный щит и потолок требуют усиленной обработки.

- Повышение комфорта: снижение уровня шума на 5-10 дБ значительно улучшает микроклимат в салоне.

| Источник шума | Влияние на комфорт |

| Дорожное покрытие | Вибрации через подвеску и кузов |

| Двигатель/выхлоп | Низкочастотный гул на скорости |

| Аэродинамика | Свист стыков и зеркал |

Инвестиции в шумоизоляцию не только минимизируют раздражающие факторы, но и повышают общее восприятие качества автомобиля. Устранение дребезжания пластиковых панелей и скрипов продлевает ресурс элементов интерьера, создавая условия для безопасного и расслабляющего вождения.

Основные источники шума в салоне Ford Focus 2

Шум в салоне Ford Focus 2 формируется под воздействием множества факторов, проникающих извне и генерируемых самими элементами автомобиля во время движения. Эти шумы можно классифицировать по их происхождению и пути проникновения в салон.

Понимание природы и локализации этих источников является критически важным для эффективного подбора и применения мер шумоизоляции. Основные раздражители делятся на несколько ключевых категорий.

Классификация источников шума

Наиболее значимые источники нежелательных звуков в салоне Focus 2 включают:

- Механические шумы:

- Двигатель: Работа силового агрегата (особенно на высоких оборотах), вибрации от выхлопной системы.

- Трансмиссия: Шум коробки передач, дифференциала, приводов колес.

- Ходовая часть: Работа амортизаторов, стоек, пружин, ступичных подшипников, шаровых опор, реактивных тяг. Стуки в подвеске часто отчетливо передаются в салон.

- Аэродинамические шумы:

- Обтекание воздушным потоком кузова на средних и высоких скоростях.

- Свист и гул через неплотности уплотнителей дверей, люка (если есть), лобового и боковых стекол.

- Шум ветра вокруг зеркал заднего вида, стоек крыши, антенны.

- Проникновение воздуха через технологические отверстия и точки ввода тросов (например, в моторном щите).

- Шумы качения:

- Шины: Основной источник на ровном покрытии. Громкость и спектр зависят от типа резины (зимняя/летняя, рисунок протектора, состав), давления, состояния дорожного полотна (асфальт, бетон, щебень).

- Удары колес о неровности дороги (стыки плит, ямы), передающиеся на кузов.

- Вибрации кузова:

- Резонанс металлических панелей кузова (двери, крыша, пол, арки колес) под воздействием всех перечисленных выше источников вибрации и шума.

- Дребезжание пластиковых элементов обшивки салона, панелей приборов, декоративных накладок из-за люфтов и недостаточной демпфирующей способности заводских креплений.

Сравнительная характеристика шумов по типу и частоте:

| Тип шума | Основные источники | Преобладающий частотный диапазон | Локализация проникновения в салон |

|---|---|---|---|

| Механический | Двигатель, КПП, выхлоп | Низкочастотный (50-500 Гц) | Моторный щит, тоннель КПП |

| Аэродинамический | Обтекание кузова, уплотнители | Широкополосный (500-5000+ Гц) | Дверные проемы, стекла, стойки крыши |

| Шум качения | Шины, дорожное покрытие | Средне- и высокочастотный (200-2000+ Гц) | Колесные арки, пол салона |

| Вибрационный (дребезжание) | Панели кузова, пластик салона | Различный (зависит от резонанса элемента) | Двери, крыша, пол, элементы интерьера |

Вибрационный шум: корпусные деформации кузова

Вибрационный шум в Ford Focus 2 возникает при деформации элементов кузова под воздействием внешних нагрузок: дорожных неровностей, работы двигателя или аэродинамических сил. Панели кузова (двери, крыша, пол) резонируют на определенных частотах, преобразуя механические колебания в звуковые волны. Этот тип шума распространяется структурно через металл, проникая в салон без эффективного затухания.

Корпусные вибрации усиливаются при ослаблении креплений, коррозии или недостаточной жесткости штатных элементов. В Focus 2 критичными зонами являются тонкостенные панели без демпфирующего покрытия – центральный тоннель, арки колесных ниш и моторный щит. Резонансные частоты этих участков (80-250 Гц) совпадают с диапазоном работы силового агрегата, что провоцирует низкочастотный гул в салоне.

Принцип подавления вибрационных шумов

Борьба с деформационными шумами основана на трех методах:

- Увеличение массы – наклейка вибродемпфирующих материалов (Вибропласт, Шумофф) изменяет резонансную частоту панелей, смещая ее за пределы слышимого диапазона

- Усиление жесткости – установка ребер жесткости или накладок (Dynamat SuperLite) гасит амплитуду колебаний

- Разрыв акустических мостов – изоляция точек контакта кузовных панелей резиновыми прокладками

| Материал | Толщина (мм) | Эффективность (дБ) |

| Битумно-мастичные составы | 2-3 | Снижение резонанса на 8-12 дБ |

| Композитные панели ALU/BUTYL | 4-6 | Демпфирование до 15 дБ |

| Жидкие антикоры | 1-2 (слой) | Доп. виброгашение 3-5 дБ |

Оптимальный результат достигается комбинацией материалов: виброизолятор наклеивается на 60-80% площади проблемной панели, поверх монтируется шумоизолятор (сплентон, термопласт) для поглощения остаточных высокочастотных колебаний. Ключевые зоны обработки – колесные арки (25% шумов), пол (20%) и моторный щит (15%).

Воздушный шум: проникновение звуков с улицы

Воздушный шум проникает в салон Ford Focus 2 через технологические отверстия, зазоры в кузовных элементах и уплотнителях. Основными проводниками выступают дверные проёмы, зоны остекления, стыки панелей и вентиляционные каналы. Звуковые волны от дорожного покрытия, встречного транспорта и ветра передаются напрямую через воздушную среду.

Интенсивность проникновения зависит от целостности уплотнений, качества штатных шумоизоляционных материалов и геометрии кузова. На скоростях свыше 80 км/ч доминирует свист ветра в зонах стыков лобового стекла, зеркал и дверей. Звуковые частоты ниже 1000 Гц (гул шин) проходят через тонкий металл арок и пола.

Ключевые источники и методы подавления

Наиболее эффективные решения включают:

- Герметизацию стыков: нанесение бутилкаучуковых лент на дверные проёмы и места крепления фар

- Установку двухконтурных уплотнителей на двери с дополнительным контуром в зоне стойки

- Обтяжку дверных карт вибропоглощающими материалами (например, битопласт 5 мм)

| Источник шума | Характеристики | Материалы для подавления |

|---|---|---|

| Дверные проёмы | Среднечастотный шум (500-2000 Гц) | Бутил-каучук, термовойлок |

| Зоны остекления | Высокочастотный свист (3000+ Гц) | Спецуплотнители, акустический триплекс |

| Колесные арки | Низкочастотная гул (100-500 Гц) | Вибропласт Silver + пенополиуретан |

Принцип действия основан на преобразовании энергии звуковой волны: вибродемпфирующие слои гасят резонанс металла, пористые материалы (сплент, войлок) поглощают высокие частоты, а герметики создают барьер для прохождения воздуха. Критически важно перекрыть "звуковые мостики" в местах крепления фар, дворников и зеркал.

Шум качения шин в колесных арках Ford Focus 2

Шум качения возникает при контакте покрышек с дорожным покрытием, передаваясь через элементы подвески на металлические поверхности колесных арок. Вибрации резонируют в полостях арок, усиливая низкочастотный гул в салоне. На интенсивность влияют тип шин, состояние дороги, износ элементов ходовой части и отсутствие заводской шумоизоляции в стандартной комплектации.

Колесные архи Focus 2 имеют тонкостенную штампованную конструкцию, выступающую "рупором" для распространения звука. Особенно заметен шум на скоростях свыше 70 км/ч при движении по асфальту низкого качества или бетонному покрытию. Звуковые волны проникают в салон через технологические отверстия, крепления амортизаторов и неплотные стыки пластиковых подкрылков.

Технологии подавления шума

Эффективная шумоизоляция арки включает демпфирование вибраций и блокировку звуковых волн. Первый этап – наклейка вибропоглощающих материалов (типа StP Aero, Vibroplast Silver) на внутреннюю поверхность металла. Они преобразуют механические колебания в тепло, снижая резонанс. Для толщины 2-3 мм требуется покрытие 60-80% площади с обязательной обработкой зон возле креплений амортизаторов.

Второй слой – звукоизоляционные барьеры (Шумка Мат, Барьер 4), которые отражают и рассеивают акустические волны. Их монтируют поверх вибродемпфера, закрывая всю плоскость арки. Дополнительно уплотняют стыки пластиковых подкрылков герметиком, а технологические отверстия – резиновыми заглушками.

| Материал | Толщина (мм) | Эффективность (дБ) | Особенности монтажа |

|---|---|---|---|

| Вибропоглощающая мастика | 2-2.5 | Снижение резонанса до 40% | Требует очистки металла, прогрева феном |

| Многослойные барьеры (Барьер-БИМ) | 10-15 | Поглощение 95% ВЧ-шума | Крепится на демпфер, избегать зазоров |

| Жидкая шумоизоляция | 1.5-2 | Снижение НЧ-гула на 25-30% | Наносится распылением, сложность обработки скрытых полостей |

Ключевые этапы работ:

- Демонтаж колес и пластиковых подкрылков

- Обезжиривание и сушка металлической поверхности

- Поэтапное нанесение вибродемпфера с прокаткой валиком

- Фиксация звукоизоляционных плит поверх демпфера

- Герметизация стыков и установка подкрылков

Результат: Комплексная обработка снижает шум качения на 60-70%, устраняя характерный для Focus 2 "бочкообразный" гул. Оптимально комбинировать с установкой мягких бесшовных ковров и шумоизоляцией пола для максимального эффекта.

Проблема шума двигателя и выхлопной системы

Шум двигателя на Ford Focus 2 является одним из наиболее заметных и сложных для подавления. Он проникает в салон несколькими путями: через щиток переднего пола (моторный щит), тоннель коробки передач, арки передних колес и структурно через точки крепления двигателя и подвески. Основные источники включают механические шумы (работа ГРМ, клапанов, поршневой группы), воздушный шум впуска и выпуска, а также вибрации, передаваемые на кузов.

Выхлопная система генерирует значительный низкочастотный гул и резонанс, особенно заметный на определенных оборотах двигателя. Шум выхлопа проникает через пол салона, особенно в области задних сидений и багажника, а также через арки задних колес. Вибрации от выхлопных труб и резонаторов передаются на кузов через резиновые подвесы, которые со временем могут терять эластичность и эффективность.

Методы подавления шума двигателя и выхлопа

Для эффективного снижения шума от двигателя и выхлопной системы применяется комплексный подход, сочетающий вибро- и звукоизоляцию:

- Вибродемпфирование (Вибропласт, Визомат): Наклеивается на металлические поверхности щитка двигателя, центрального тоннеля, пола и арок колес. Глушит структурные вибрации, преобразуя механическую энергию в тепловую.

- Звукоизоляция (Битопласт, Сплэн): Многослойные материалы с тяжелыми барьерными слоями (масса) и пористыми/волокнистыми слоями (поглощение). Укладываются поверх вибродемпфера на моторном щите, полу, тоннеле, арках. Блокируют и поглощают воздушные шумы.

- Термоакустические экраны: Специальные негорючие материалы для обклейки моторного щита со стороны двигателя, выдерживающие высокие температуры и эффективно отражающие шум обратно в подкапотное пространство.

- Дополнительная изоляция подкапотного пространства: Уплотнение технологических отверстий в моторном щите, использование поролоновых заглушек в местах прохождения жгутов и тросов.

- Обтяжка и изоляция выхлопной системы: Применение термостойких обмоток или кожухов на резонаторах и глушителе для снижения излучаемого ими шума и теплового воздействия на пол.

- Замена подвесов выхлопной системы: Установка новых, качественных резиновых подвесов для минимизации передачи вибраций от выхлопных труб на кузов.

Важно понимать разницу в характере шумов:

| Источник | Тип шума | Основной путь проникновения | Ключевой метод борьбы |

|---|---|---|---|

| Двигатель | Средне- и высокочастотный (механический, воздушный), Низкочастотный (вибрации) | Щиток двигателя, тоннель, арки, точки крепления | Вибродемпфирование + Звукоизоляция (масса + поглощение), Термоэкран |

| Выхлопная система | Низкочастотный (резонанс, гул) | Пол (особенно задняя часть), арки задних колес, подвесы | Вибродемпфирование пола/багажника + Звукоизоляция (тяжелые барьеры), Обтяжка выхлопа, Замена подвесов |

Наибольший эффект достигается при обработке всех потенциальных путей проникновения: моторного щита (с обеих сторон), центрального тоннеля, пола под передними и задними сиденьями, колесных арок, а также обеспечении целостности уплотнений и работоспособности подвесов выхлопа.

Материалы для шумоизоляции: классификация и назначение

Материалы для шумоизоляции Ford Focus 2 подразделяются на три ключевые категории по принципу действия: вибродемпфирующие, звукопоглощающие и звукоизолирующие. Каждый тип решает специфические задачи: вибродемпферы снижают резонанс металлических поверхностей, поглотители рассеивают акустические волны внутри салона, а барьерные слои блокируют проникновение внешних шумов.

Эффективность комплексной шумоизоляции зависит от правильного комбинирования материалов и их размещения в проблемных зонах кузова. Критически важными участками считаются колесные арки, пол, двери, потолок и моторный щит, где применяются многослойные конструкции из материалов разной плотности и структуры.

Классификация материалов и их функции

| Тип материала | Принцип действия | Назначение |

|---|---|---|

| Вибродемпфирующие (мастики, битумные листы) | Подавление резонансных колебаний металла | Наклеивание на двери, крышу, пол |

| Звукопоглощающие (пенополиуретан, минеральная вата) | Преобразование звуковой энергии в тепловую | Укладка в полости дверей, потолка, багажника |

| Звукоизолирующие (тяжелые мембраны типа Вибропласт) | Отражение внешних шумов за счет плотной структуры | Монтаж под обшивку дверей, колесные арки |

Ключевые характеристики материалов:

- Плотность – определяет эффективность блокировки низкочастотных шумов

- Толщина – влияет на степень поглощения высоких частот

- Термостойкость – критична для моторного отсека

- Влагоустойчивость – обязательна для обработки арок и порогов

Для достижения максимального эффекта применяется послойный монтаж: сначала вибродемпфер на очищенный металл, затем звукоизолятор, и верхним слоем – легкий поглотитель. Особое внимание уделяется герметизации технологических отверстий и стыков, через которые проникает шум.

Вибрационная изоляция: принцип работы и свойства

Вибрационная изоляция в Ford Focus 2 направлена на снижение передачи механических колебаний от источников (двигатель, трансмиссия, ходовая часть, выхлопная система) на кузов автомобиля. Эти вибрации, воспринимаемые как дрожание или гул, являются значимым компонентом общего шумового фона внутри салона. Эффективное виброгашение критически важно для повышения акустического комфорта.

Принцип действия виброизоляции основан на использовании упругих элементов (демпферов, опор, подушек), размещаемых между источником вибрации и кузовом. Эти элементы работают по двум основным механизмам: демпфирование (поглощение энергии колебаний и преобразование ее в тепло) и упругое деформирование (изоляция высокочастотных вибраций за счет собственной упругости материала).

Ключевые свойства и материалы виброизоляторов

Эффективность виброизоляторов определяется их свойствами и применяемыми материалами:

- Статическая и динамическая жесткость: Способность элемента сопротивляться деформации под постоянной (статической) и переменной (динамической) нагрузкой. Оптимальная жесткость обеспечивает поддержку агрегата и эффективное подавление вибраций в нужном частотном диапазоне.

- Коэффициент демпфирования: Показатель способности материала поглощать энергию вибрации. Высокое демпфирование эффективно гасит резонансные колебания.

- Температурная устойчивость: Критична для элементов, работающих вблизи двигателя и выхлопной системы (опоры двигателя/КПП, подушки выхлопа). Материал не должен терять свои свойства при нагреве.

- Ресурс и устойчивость к старению: Виброизоляторы постоянно работают под нагрузкой, подвержены воздействию масел, реагентов, перепадов температур. Качественные материалы сохраняют эластичность и демпфирующие свойства долгое время.

Наиболее распространенные материалы виброизоляторов в Focus 2:

| Материал | Основные свойства | Типичное применение |

|---|---|---|

| Резина (вулканизированный каучук) | Хорошее демпфирование, эластичность, относительно невысокая стоимость. Чувствительна к маслам, озону, может дубеть на морозе и "плыть" при сильном нагреве. | Стандартные опоры двигателя, коробки передач, подрамника, подушки выхлопной системы. |

| Полиуретан | Повышенная жесткость и износостойкость, лучше держит форму под нагрузкой, устойчив к маслам и агрессивным средам. Менее эластичен, чем резина, может передавать больше высокочастотных вибраций. | Усиленные (спортивные) опоры двигателя/КПП, сайлентблоки рычагов подвески. |

| Гидравлические опоры | Сочетают резиновый корпус с жидкостной камерой. Обеспечивают очень эффективное демпфирование в определенном частотном диапазоне (часто для низких частот двигателя). Более сложны и дороги. | Верхняя опора двигателя (часто), иногда нижние опоры на некоторых модификациях Focus 2. |

Точки установки виброизоляторов на Ford Focus 2 включают опоры двигателя и коробки передач (верхняя, правая, задняя), опоры подрамника, крепления выхлопной системы, сайлентблоки рычагов подвески и стабилизаторов. Износ этих элементов (потеря эластичности, трещины, протечки гидравлики) приводит к резкому увеличению вибраций в салоне. Эффективная вибрационная изоляция требует комплексного подхода и использования материалов с правильно подобранными характеристиками для каждой точки крепления.

Звукоизолирующие барьеры: особенности материалов

Звукоизолирующие барьеры в Ford Focus 2 представляют собой многослойные композиты, сочетающие вибродемпфирующие и шумопоглощающие свойства. Их эффективность определяется плотностью, толщиной и эластичностью материалов, которые блокируют распространение структурного (вибрационного) и воздушного шума. Ключевая задача – разорвать акустические мосты и снизить резонанс кузовных панелей.

Качество изоляции зависит от правильного подбора материалов под конкретные зоны автомобиля: пол, двери, колесные арки или потолок. Например, для подавления низкочастотного гула (двигатель, дорога) требуются тяжелые плотные слои, тогда как высокочастотные шумы (ветер, свист) эффективно гасятся пористыми легкими структурами. Оптимальный результат достигается комбинацией слоёв с разной физикой поглощения.

Классификация материалов по функционалу

| Тип материала | Примеры | Принцип действия | Особенности применения |

|---|---|---|---|

| Вибродемпферы | Бимас, Вибропласт, жидкая резина | Гасят резонанс металла за счёт вязко-эластичных свойств. Преобразуют механические колебания в тепло | Клеятся на чистый металл: двери, крыша, пол. Толщина 2-4 мм. Требуют тщательного прикатывания |

| Шумоизоляторы | Сплен, Маделин, войлок, пенополиуретан | Блокируют воздушные шумы благодаря высокой плотности и массе. Отражают звуковые волны | Монтируются поверх вибродемпферов. Критична герметичность стыков. Толщина от 5 мм |

| Звукопоглотители | Барьер, Акустил, минвата, поролон | Рассеивают звук через пористую структуру, преобразуя энергию в тепловую | Устанавливаются в замкнутых полостях: стойки, потолок. Чувствительны к влаге |

Современные комбинированные решения (например, трёхслойные мембраны) интегрируют демпфирующий битумный слой, алюминиевую отражающую фольгу и волокнистый поглотитель. Для сложных зон (колесные арки) применяют термостойкие варианты на каучуковой основе, устойчивые к воде и реагентам. Ключевой параметр при выборе – индекс звукоизоляции Rw (для барьеров) и коэффициент поглощения α (для пористых материалов).

Звукопоглощающие материалы: структура и применение

Структура таких материалов базируется на принципе рассеивания звуковой энергии внутри ячеек или волокон. Пористые композиты (пенополиуретан, вспененный полиэтилен) содержат открытые воздушные полости, где трение преобразует акустические волны в тепло. Волокнистые решения (минеральная вата, синтетические войлоки) используют лабиринт переплетенных нитей, вызывающих многократное отражение и затухание звука. Мембранные и слоистые варианты сочетают плотные барьеры с вибродемпфирующими прослойками для подавления разных частот.

В Ford Focus 2 материалы интегрируются в зоны первичного шумопроникновения: напольное покрытие обрабатывается битумно-мастичными составами с волокнистыми накладками для поглощения дорожного гула; двери заполняются пористыми плитами, блокирующими воздушные и структурные шумы; потолок облицовывается тонким синтетическим войлоком против аэродинамического гула; моторный щит оснащается термостойкими многослойными панелями, сочетающими поглощение высокочастотного звона ДВС с виброизоляцией.

Ключевые типы и их характеристики

| Тип материала | Коэффициент поглощения (NRC) | Толщина (мм) | Приоритетные зоны установки |

|---|---|---|---|

| Минеральная вата | 0.7-0.95 | 20-50 | Двери, колесные арки |

| Вспененный ППУ | 0.5-0.8 | 10-30 | Потолок, пол багажника |

| Битумно-войлочные маты | 0.4-0.6 | 4-10 | Пол салона, тоннель КПП |

| Синтетический войлок | 0.6-0.85 | 5-20 | Обшивка стоек, торпедо |

Принципиальные отличия от виброизоляторов: в отличие от демпфирующих материалов, работающих на снижение резонанса кузовных панелей, звукопоглотители фокусируются на устранении воздушного шума после его проникновения в салон. Их эффективность оценивается по коэффициенту NRC (Noise Reduction Coefficient), отражающему долю поглощенной энергии в диапазоне 250-2000 Гц.

Оптимальный результат достигается при комбинировании слоев:

- Вибродемпфирующий слой (мастика/липкая лента) – гасит колебания металла

- Звукопоглощающий слой (волокно/пористый наполнитель) – рассеивает шум в салоне

- Гидроизоляционная мембрана (для дверей/арок) – защищает от влаги

Комбинированные материалы "3 в 1" для комплексного решения

Комбинированные материалы "3 в 1" представляют собой многослойные решения, объединяющие вибродемпфирующий, звукоизолирующий и звукопоглощающий компоненты в единой структуре. Вибродемпфер (часто на битумной или резиновой основе с алюминиевой фольгой) гасит резонанс металлических панелей кузова Ford Focus 2. Звукоизолирующий слой из плотных полимеров блокирует проникновение внешних шумов, а верхний звукопоглощающий слой (войлок, пенополиуретан) рассеивает звуковые волны внутри салона.

Применение таких материалов обеспечивает комплексную борьбу с разными типами шумов: низкочастотными вибрациями двигателя и подвески, среднечастотным гулом покрышек и высокочастотными аэродинамическими шумами. Их ключевое преимущество – сокращение этапов монтажа и гарантированная совместимость слоёв, что критично для равномерного покрытия сложных поверхностей автомобиля.

Принцип действия и структура

- Вибродемпфирующий слой: Снижает резонанс кузовных панелей путём преобразования механической энергии в тепловую.

- Звукоизолирующий барьер: Отражает до 90% внешних шумов благодаря высокой плотности (2.5-4 кг/м²) и герметичности.

- Звукопоглощающий слой: Поглощает остаточные звуковые волны за счёт пористой структуры, снижая реверберацию в салоне.

Акриловые составы для локального подавления шумов

Акриловые составы представляют собой жидкие полимерные материалы на основе акриловых смол, предназначенные для точечного нанесения на проблемные зоны кузова. Принцип действия основан на формировании плотного эластичного слоя, преобразующего механические колебания металла в тепловую энергию за счет внутреннего трения. После полимеризации материал образует вибродемпфирующее покрытие, снижающее резонансные частоты поверхностей.

В Ford Focus 2 эти составы применяются для обработки локальных источников шума: внутренних поверхностей дверей, зон крепления амортизаторов, моторного щита, колесных арок и участков стыков элементов кузова. Точечное нанесение позволяет минимизировать общий вес изоляции при сохранении эффективности.

Ключевые характеристики и особенности

| Параметр | Характеристика |

|---|---|

| Толщина слоя | 1.5-3 мм после высыхания |

| Время полимеризации | 12-24 часа при +20°C |

| Температурный диапазон | -40°C до +120°C |

| Эффективность | Снижение вибраций на 70-85% |

Преимущества использования:

- Проникает в труднодоступные полости и стыки

- Не требует демонтажа деталей для обработки скрытых зон

- Устойчивость к расслаиванию при перепадах температур

- Заполнение микротрещин и коррозионных очагов

При нанесении на Ford Focus 2 особое внимание уделяют зонам крепления подвески и точкам соединения лонжеронов. Для достижения максимального эффекта акриловые составы комбинируют с битумно-мастичными материалами: первые гасят вибрации, вторые блокируют воздушные шумы.

Критерии выбора плотности шумоизоляционных листов

Плотность материала напрямую влияет на массу и эффективность вибродемпфирования. Высокая плотность (от 4 кг/м²) лучше гасит низкочастотные шумы двигателя и дорожного полотна, но увеличивает общий вес автомобиля. Низкоплотные материалы (2-3 кг/м²) легче, но преимущественно работают против высокочастотных звуков.

Оптимальный выбор зависит от целевой зоны обработки и типа преобладающего шума. Для сложных участков с сильными вибрациями (колесные арки, моторный щит) требуются высокоплотные листы. Зоны с ограничениями по массе (двери, потолок) допускают применение среднеплотных композитов при многослойном монтаже.

Ключевые факторы выбора:

- Тип шума: Низкие частоты (гул) – плотность 5-7 кг/м², высокие (свист, шипение) – 3-4 кг/м²

- Расположение: Пол/арки – 4-6 кг/м², двери/потолок – 2.5-4 кг/м²

- Совместимость с толщиной: Сочетание плотных тонких слоёв (3-4 мм) и легких толстых (6-10 мм)

- Ограничения по массе: Прирост веса не должен превышать 5-7% от снаряженной массы

Рекомендуемые параметры для Ford Focus 2

| Зона | Плотность (кг/м²) | Тип шума |

|---|---|---|

| Пол | 4.5-6.0 | Дорожный гул, вибрации |

| Колесные арки | 5.0-7.0 | Ударные шумы, грохот |

| Двери | 3.0-4.0 | Ветер, средние частоты |

| Потолок | 2.5-3.5 | Дождь, высокие частоты |

| Моторный щит | 6.0-7.0 | Низкочастотный рокот |

Толщина материалов: влияние на эффективность кокпита

Толщина шумоизоляционных материалов напрямую влияет на их способность гасить вибрации и блокировать воздушные шумы в кокпите. Более толстые слои (особенно вязкоупругих материалов типа битопласта или сплэна) эффективнее подавляют низкочастотные резонансы кузова, снижая гул от двигателя и дорожного полотна. Оптимальная толщина подложки для пола и арок обычно составляет 4–8 мм – этого достаточно для поглощения основной энергии вибраций без критичного уменьшения пространства в салоне.

Чрезмерное увеличение толщины свыше 10 мм даёт нелинейный прирост эффективности: масса конструкции растёт, а дополнительное снижение шума (особенно высокочастотного) становится незначительным. Для барьерных слоёв (алюминиевые мембраны, мастики) ключевым параметром является не толщина, а поверхностная плотность – даже тонкий (2–3 мм), но тяжёлый вибродемпфер плотностью от 3 кг/м² работает лучше толстого лёгкого наполнителя.

Ключевые аспекты выбора толщины

- Зоны монтажа:

- Пол/арки: 4–8 мм (битумные или резиновые демпферы)

- Потолок/двери: 3–5 мм (лёгкие материалы типа войлока)

- Щели моторного щита: до 15 мм (пористые уплотнители)

- Совмещение слоёв: Комбинация тонкого вибродемпфера (3 мм) + среднетолстого изолятора (5–7 мм) эффективнее монолитного толстого слоя.

- Ограничения: Установка слоёв толще 8 мм на полу требует демонтажа заводской обшивки и может нарушить эргономику педального узла.

| Толщина материала | Тип шума | Эффективность подавления |

|---|---|---|

| 2–4 мм | Высокочастотный (свист ветра, шипение) | Умеренная (требует доп. слоя поглотителя) |

| 5–8 мм | Низкочастотный (гул, вибрации) | Высокая (оптимум для кокпита) |

| 10+ мм | Широкополосный | Маргинальная (неоправданная масса/затраты) |

Для финишных поглотителей (пенополиуретан, войлок) толщина 10–20 мм улучшает акустический комфорт за счёт гашения эха внутри салона, но не влияет на изоляцию от внешних источников. Критично соблюдение полной адгезии – даже толстый материал теряет 50% эффективности при неплотном прилегании к металлу.

Огнестойкость шумоизоляционных материалов напрямую влияет на безопасность автомобиля. При возгорании качественный изолятор замедляет распространение пламени, снижает выделение токсичных газов и обеспечивает дополнительное время для эвакуации.

Немецкий стандарт DIN 4102 классифицирует строительные и автомобильные материалы по огнестойкости. Для шумоизоляторов Ford Focus 2 ключевыми являются классы B1 и A2, гарантирующие соответствие строгим нормам пожарной безопасности.

Классификация шумоизоляторов по DIN 4102

Стандарт выделяет четыре класса горючести, определяемых экспериментально при температурном воздействии:

| Класс DIN 4102 | Характеристика | Применение в авто |

|---|---|---|

| A1/A2 | Негорючие материалы (каменная вата, алюминиевые композиты). Не поддерживают горение даже при прямом контакте с огнём. | Идеальны для моторного щита и зон рядом с выхлопной системой |

| B1 | Трудногорючие (битумные мастики с антипиренами, огнестойкий пенополиуретан). Самозатухают при удалении источника пламени | Основной класс для пола, дверей и крыши |

| B2 | Нормальногорючие. Допустимы только при наличии огнезащитных барьеров | Не рекомендуются для активных зон |

| B3 | Легкогорючие (поролон, полиэтилен без обработки). Запрещены в автомобилестроении | Недопустимы |

Критерии испытаний включают:

- Скорость распространения пламени по поверхности

- Температуру продуктов горения

- Образование горящих капель/частиц

- Уровень задымления

Материалы классов А2 и B1 при нагреве выделяют минимальное количество токсинов (CO, HCN), а их температура воспламенения превышает 300°C. Для Ford Focus 2 предпочтительны многослойные изоляторы с огнестойким покрытием, где внешний слой соответствует DIN 4102-B1, а внутренний – DIN 4102-A2.

Термостойкость материалов под капотом Focus 2

Подкапотные шумоизоляционные материалы Ford Focus 2 постоянно подвергаются экстремальным тепловым нагрузкам от двигателя, выпускного коллектора и турбины. Стандартная заводская термоизоляция моторного щита и перегородки салона изготавливается из композитных слоёв: базальтового волокна или стекловаты с фольгированным алюминиевым экраном, выдерживающих кратковременный нагрев до +350°C–400°C. Базовое покрытие обеспечивает защиту пластиковых элементов и снижение высокочастотных шумов.

При модернизации шумоизоляции критически важно применять специализированные термостойкие аналоги: битумно-мастичные составы с керамическими присадками (рабочий диапазон: -50°C до +300°C), вспененный полипропилен с металлизированным лавсаном (+180°C), алюминиевые самоклеящиеся листы (до +600°C) для экранирования выпускного тракта. Несоответствие материалов температурному режиму приводит к оплавлению, выделению токсичных газов и потере функциональности.

Ключевые аспекты термостойкости

- Теплоотражающие экраны: Алюминиевая фольга или лавсан отражают инфракрасное излучение, снижая теплопередачу в салон.

- Волокнистые прослойки: Базальт или кремнеземная вата гасят вибрации и изолируют тепло за счёт воздушных ячеек.

- Клеевые составы: Термореактивные акриловые или каучуковые клеи сохраняют адгезию при циклических нагревах.

| Материал | Макс. температура | Назначение |

|---|---|---|

| Алюминиевая фольга | +600°C | Экранирование выпускного коллектора |

| Битумно-керамическая мастика | +300°C | Демпфирование щита двигателя |

| Синтетический войлок | +140°C | Шумопоглощение на пластиковых кожухах |

| Базальтовый картон | +900°C | Терморазрыв вблизи турбины |

Подготовка салона к установке шумоизоляции

Тщательная подготовка салона автомобиля является обязательным и критически важным этапом перед наклейкой материалов шумоизоляции. От качества выполнения подготовительных работ напрямую зависит эффективность шумоподавления, долговечность материалов и их надежная адгезия к кузовным панелям.

Подготовка включает комплекс последовательных операций, нацеленных на создание идеально чистого, сухого и обезжиренного основания. Пропуск или небрежное выполнение любого шага существенно снизит конечный результат и может привести к отслоению материалов, появлению скрипов или развитию коррозии под изоляцией.

Демонтаж внутренней отделки и компонентов

Первым и наиболее трудоемким этапом является полный демонтаж элементов салона, закрывающих металлические поверхности кузова:

- Пол: Снятие напольного покрытия (ковролина), демпфирующих подложек, пластиковых порогов и направляющих сидений.

- Сиденья: Отключение разъемов подогрева/электроприводов (при наличии) и откручивание крепежных болтов для извлечения передних и задних сидений.

- Дверные карты: Аккуратное снятие обшивок всех дверей, включая отключение разъемов электростеклоподъемников, динамиков, ручек.

- Панели: Демонтаж обшивок стоек (A, B, C), порогов, центрального тоннеля, нижних частей передней панели (торпедо), задних боковых панелей в багажнике.

- Потолок: Снятие потолочного покрытия (головлинера).

- Багажник: Удаление обивки боковин, пола, крышки лючка запасного колеса.

Внимание: Все крепежные элементы (болты, клипсы, саморезы) необходимо аккуратно складывать в отдельные контейнеры с подписями, чтобы избежать путаницы при сборке. Поврежденные клипсы следует заменить.

Тщательная очистка и обезжиривание поверхностей

- Удаление грязи и пыли: Использовать мощный пылесос со щелевой насадкой для удаления всей пыли, песка, мусора из углублений, сварных швов и открытых металлических поверхностей.

- Мойка: При сильных загрязнениях (следы масла, антикора) поверхности необходимо вымыть с использованием автомобильного шампуня или специальных обезжиривателей, не оставляющих пленки.

- Обезжиривание: Каждую металлическую панель, на которую будет наклеиваться материал, необходимо тщательно протереть чистой, безворсовой салфеткой (микрофибра, ветошь), обильно смоченной специальным автомобильным обезжиривателем (например, на основе изопропилового спирта).

- Удаление остатков: После нанесения обезжиривателя и его испарения (1-2 минуты), поверхность нужно протереть чистой сухой салфеткой для удаления поднятых загрязнений.

- Очистка пластмасс: Если шумоизоляция будет клеиться и на пластмассовые детали (арки колес, внутренние накладки), их также необходимо тщательно очистить и обезжирить.

Сушка и финальная проверка

- После мойки и обезжиривания салон должен быть полностью высушен. Использовать сжатый воздух для продувки скрытых полостей, стыков и дренажных отверстий.

- Обеспечить хорошую вентиляцию салона или использовать тепловую пушку/фен на безопасном расстоянии для ускорения сушки, избегая локального перегрева.

- Перед началом оклейки необходимо убедиться, что все поверхности абсолютно сухие, чистые и не имеют следов масла, воска или силикона. Повторно протереть проблемные участки обезжиривателем при необходимости.

Демонтаж сидений и напольного покрытия

Для доступа к металлическому полу кузова и последующей укладки шумоизоляционных материалов требуется полный демонтаж кресел и напольного ковра. Процесс начинается с подготовки салона: удаления мелких предметов из-под сидений, снятия пластиковых порогов и декоративных накладок по периметру пола. Обязательно отключается клемма аккумулятора во избежание срабатывания подушек безопасности.

Передние кресла фиксируются четырьмя болтами (часто под заглушками), задний диван крепится клипсами или скобами. Электроприводные сиденья требуют предварительного отключения разъемов питания и датчиков. Напольное покрытие демонтируется после снятия всех элементов интерьера: центрального тоннеля, коробов воздуховодов и крепежных скоб.

Порядок работ

Критические этапы демонтажа:

- Снятие передних кресел: открутить болты (ключ T50/T55), отсоединить ремни безопасности и проводку

- Демонтаж заднего дивана: вывести из зацелов нижнюю часть, отстегнуть спинку (часто требует усилия вверх)

- Удаление напольного ковра:

- Снять пластиковые пороги (защелки по длине)

- Открутить крепеж центральной консоли

- Извлечь фиксаторы крепления ковра (пластиковые клипсы, мастичные пластыри)

Особенности обработки: После демонтажа обязательна очистка металлической поверхности от остатков мастики, пыли и заводских шумовиброизоляционных материалов. Проблемные зоны креплений и сварных швов требуют обезжиривания для оптимальной адгезии нового слоя.

Снятие обивки дверей и потолка для обработки

Демонтаж дверных карт начинается с удаления крепежных элементов: пластиковых заглушек под ручкой, винтов в области подлокотника и под фиксатором стеклоподъемника. Требуется аккуратно поддеть обивку по периметру специальной лопаткой, отсоединяя клипсы без повреждения. Перед полным снятием отключают электрические разъемы динамиков, регуляторов и подсветки.

Обработка потолка сложнее из-за крупных габаритов и хрупкости материала. Сначала демонтируют плафоны освещения, ручки и антенный узел, откручивая крепеж и отсоединяя провода. Далее последовательно снимают стойки и молдинги, прижимающие обивку по краям. После освобождения крепежных клипс потолок аккуратно стягивают вниз, избегая деформации.

Ключевые особенности демонтажа

Необходимый инструмент: набор Torx/фигурных отверток, пластиковые монтажные лопатки, кусачки для клипс, антистатические перчатки.

- Двери: проверьте скрытые винты за заглушками перед подрывом клипс

- Потолок: требуются помощник для предотвращения перегибов материала

- Электропроводка: промаркируйте разъемы перед отключением

| Элемент | Тип крепежа | Риски при демонтаже |

|---|---|---|

| Дверная карта | Пластиковые клипсы (8-12 шт), винты Torx T15/T20 | Поломка креплений, повреждение держателей динамика |

| Потолочная обивка | Пружинные клипсы (15-18 шт), U-образные зажимы | Деформация каркаса, разрыв материала у крепежных зон |

После снятия очистите металлические поверхности дверей от заводской мастики, а потолок – от остатков поролона. Убедитесь в целостности демонтированных панелей перед нанесением шумоизоляционных материалов. Для дверей критична обработка внешнего металлического листа, внутренней карты и технологических отверстий. Потолок требует сплошного оклеивания вибродемпфером центральной части без перекрытия вентиляционных каналов.

Очистка и обезжиривание металла перед монтажом

Качество подготовки поверхности металлического кузова перед наклейкой шумоизолирующих материалов напрямую определяет надежность адгезии и долговечность всей системы шумоизоляции. Плохо очищенная поверхность приведет к отслаиванию вибропласта, битопласта или сплэна, сводя на нет все усилия и финансовые затраты.

Процесс подготовки включает два обязательных этапа: механическую очистку от загрязнений и последующее химическое обезжиривание. Оба этапа критически важны для создания идеально чистой и химически активной поверхности, способной обеспечить максимальное сцепление с клеевым слоем материалов.

Этапы подготовки поверхности

1. Механическая очистка:

- Удаление грязи и пыли: Тщательно пропылесосьте все обрабатываемые поверхности салона (пол, двери, арки колес, крыша, перегородки) для удаления песка, пыли, крошек. Используйте щелевые насадки для труднодоступных мест.

- Удаление заводской антигравийной мастики/грунта (при необходимости): В зонах, где нанесен толстый слой заводской защиты (часто на полу, в колесных арках), его необходимо аккуратно удалить шпателем или металлической щеткой (без фанатизма, чтобы не повредить металл), если он рыхлый, отслаивается или мешает ровному прилеганию шумоизоляции. Стабильный, хорошо держащийся слой трогать не нужно.

- Удаление следов старого клея, герметиков, битума: Все остатки старых материалов, жирные пятна, следы ремонтных работ должны быть удалены. Используйте пластиковый или деревянный скребок, абразивные губки (серые, без металлической стружки).

2. Обезжиривание:

- Выбор обезжиривателя: Применяйте специализированные автомобильные обезжириватели или очистители тормозов. Изопропиловый спирт (70%+) также эффективен и доступен. Категорически избегайте бензина, ацетона, уайт-спирита – они могут оставить маслянистую пленку или повредить ЛКП на смежных поверхностях.

- Техника нанесения: Наносите обезжириватель обильно на чистую, не линяющую ветошь или белые бумажные салфетки/полотенца (цветные могут линять). Протирайте поверхность энергичными движениями, с сильным нажимом. Меняйте ветошь/салфетки по мере их загрязнения.

- Особое внимание: Тщательно обрабатывайте места крепления заводского ковра, технологические отверстия, стыки, сварные швы – там скапливается грязь и масло.

- Контроль чистоты: После обезжиривания протрите поверхность чистой сухой ветошью/салфеткой. Она должна оставаться абсолютно чистой, без следов грязи или жира. Если салфетка пачкается – повторите обезжиривание.

Ключевые принципы и предупреждения:

- Сквозняк и вентиляция: Работайте в хорошо проветриваемом помещении. Пары обезжиривателей токсичны и горючи.

- Время высыхания: После финального обезжиривания и протирки насухо обязательно дайте поверхности полностью высохнуть перед монтажом материалов. Обычно достаточно 10-20 минут, но лучше проверить на ощупь – поверхность должна быть абсолютно сухой.

- Скрытые полости: Не забывайте очищать и обезжиривать внутренние поверхности скрытых полостей (двери, стойки), если планируется их шумоизоляция.

- Запрет на пропуск этапа: Экономия времени на очистке и обезжиривании гарантированно приведет к ухудшению адгезии и преждевременному отслоению шумоизоляции, особенно в условиях перепадов температур и вибраций.

Резка шумоизоляционных материалов под размер зон

Точная подгонка шумоизоляционных материалов под конкретные зоны кузова Ford Focus 2 является критически важным этапом. Неаккуратная или неточная резка приводит к образованию щелей, нахлестов и неровностей, что резко снижает эффективность шумоподавления, провоцирует скрипы и может нарушить функциональность элементов салона или скрытых узлов.

Принцип зонального монтажа предполагает разделение кузова на участки (пол, двери, крыша, арки колес, моторный щит и т.д.), каждый из которых требует индивидуального подхода к раскрою. Учитывается сложность рельефа поверхности, наличие технологических отверстий, крепежных элементов, проводки и необходимость обеспечения доступа к ним в будущем.

Ключевые принципы и этапы резки

Работа начинается с тщательной подготовки поверхности (очистка, обезжиривание) и создания точных шаблонов:

- Использование шаблонов: Наиболее точный метод – создание шаблонов из плотной бумаги, картона или тонкого вспененного полиэтилена. Шаблон в точности повторяет контур зоны, включая все изгибы и отверстия.

- Перенос контура: Готовый шаблон накладывается на лист шумоизоляционного материала, и его контур аккуратно обводится маркером (желательно контрастным, но не перманентным, если есть риск ошибки).

- Инструмент для резки:

- Монолитные вибропласты (Вибропласт, Визомат): Режутся острым монтажным ножом или мощными ножницами по металлу. Требуют усилий.

- Легкие барьеры (Битопласт, Сплен): Легко режутся острым канцелярским ножом или большими ножницами.

- Тяжелые барьеры (Маделин, Акцент): Требуют усиленного ножа или ножниц по металлу из-за металлизированного слоя.

- Объемные материалы (Вибротон, Шумка): Режутся острым ножом или ножницами с длинными лезвиями.

- Учет рельефа и технологических отверстий: При резке обязательно отмечаются и вырезаются места креплений (болты, клипсы), технологические люки (доступ к узлам), трассы проводки, дренажные отверстия в дверях. Игнорирование этого приведет к проблемам при сборке.

- Припуски и стыковка:

- Для вибропластов и барьеров припуски обычно минимальны (1-2 мм), так как они должны плотно прилегать.

- Для объемных материалов (особенно при укладке в несколько слоев или на сложный рельеф) может потребоваться небольшой припуск для гарантированного заполнения неровностей без пустот.

- Стыки между кусками материала на одной зоне должны быть плотными, без зазоров. На сложных поверхностях иногда целесообразно делать материал составным из нескольких точно подогнанных фрагментов.

- Примерка перед монтажом: Обязательно приложите вырезанный фрагмент к месту установки до снятия защитного слоя (если есть клей) для окончательной проверки точности.

Сравнение подходов к резке разных типов материалов:

| Тип материала | Сложность резки | Рекомендуемый инструмент | Особенности припуска |

|---|---|---|---|

| Вибропласты (монолитные) | Высокая | Острый монтажный нож, ножницы по металлу | Минимальный (0-2 мм), плотное прилегание |

| Легкие барьеры (Сплен, Битопласт) | Низкая | Острый канцелярский нож, большие ножницы | Минимальный (0-2 мм) |

| Тяжелые барьеры (Маделин, Акцент) | Средняя/Высокая | Усиленный нож, ножницы по металлу | Минимальный (0-2 мм) |

| Объемные материалы (Вибротон, Шумка) | Низкая/Средняя | Острый нож, ножницы с длинными лезвиями | Возможен небольшой (2-5 мм) на сложном рельефе |

Последовательность действий при раскрое:

- Очистка и подготовка зоны установки.

- Изготовление точного шаблона зоны.

- Перенос контура шаблона на материал.

- Аккуратная резка материала по намеченному контуру выбранным инструментом.

- Разметка и аккуратное вырезание отверстий под крепеж, проводку, технологические люки.

- Сухая примерка вырезанного фрагмента на место установки, коррекция при необходимости.

- Подготовка материала к монтажу (прогрев для битумных, снятие защитной пленки с клея).

Техника прогрева материалов перед установкой

Прогрев вибропоглощающих и звукоизоляционных материалов перед монтажом является обязательной процедурой для обеспечения максимального сцепления с металлическими и пластиковыми поверхностями кузова Форд Фокус 2. Особую важность этот этап приобретает при температуре окружающей среды ниже +20°C, когда адгезионные свойства клеевого слоя существенно снижаются.

Используйте строительный фен с регулируемой температурой потока воздуха, установив диапазон 70-100°C. Начинайте нагрев с центральной части материала, плавно перемещая фен по спирали к краям. Избегайте перегрева и образования пузырей – поверхность должна стать равномерно пластичной, но не расплавленной. Особое внимание уделите участкам сложного рельефа (ребра жесткости, изгибы арок).

Правила и этапы прогрева

- Температурный контроль: Проверяйте нагрев рукой на расстоянии 5 см – допустимо терпимое тепло, но не ожог

- Время обработки: 30-60 секунд на элемент размером 50×50 см с постоянным движением фена

- Последовательность работ:

- Очистка поверхности кузова обезжиривателем

- Предварительная раскройка материала по шаблону

- Прогрев тыльной стороны изоляции и зоны установки

Категорически запрещено использовать открытый огонь (газовые горелки, паяльные лампы) – это вызывает неравномерное плавление битумной основы и разрушение алюминиевого слоя. После снятия защитной пленки приклеивайте материал немедленно, пока сохранена пластичность.

| Тип материала | Рекомендованная температура | Признак готовности |

|---|---|---|

| Бимаст / Вибропласт | 80-90°C | Легкое изменение глянца поверхности |

| Спанлейс (иглопробивное полотно) | 70-80°C | Появление терпкого запаха без дыма |

| Маделин (материалы с каучуковым слоем) | 90-100°C | Легкая деформация края при нажатии |

Финишную прокатку валиком начинайте от центра фрагмента к краям сразу после наклеивания, пока материал сохраняет пластичность. При образовании складок аккуратно отогните участок, повторно прогрейте и разгладьте. Качественно прогретый материал после остывания образует монолитное соединение с кузовом, не отслаиваясь при вибрациях и перепадах температур.

Последовательная поклейка виброизоляции на металл

Тщательная подготовка поверхности – залог надежной адгезии виброизоляционного материала. Металлическую панель необходимо очистить от любых загрязнений: пыли, грязи, технологической смазки, следов старой шумоизоляции или краски. Используйте щетки, скребки и мощные обезжириватели. Критически важно добиться идеально чистой и сухой поверхности перед началом работ.

После очистки и обезжиривания металл должен быть тщательно высушен. Даже незначительная влажность под материалом резко снижает адгезию и может привести к отслоению в будущем. Рекомендуется проводить работы в сухом, хорошо проветриваемом помещении при температуре воздуха не ниже +15°C (+20°C идеально). Холодный металл и материал значительно ухудшают клейкость.

Этапы наклеивания и уплотнения

Процесс нанесения виброизоляции требует аккуратности и последовательности:

- Раскрой материала: Сделайте выкройки (лекала) из картона или плотной бумаги для сложных участков (выступы, ребра жесткости, отверстия). Перенесите контуры на обратную сторону вибропласта и аккуратно вырежьте ножницами или монтажным ножом.

- Прогрев материала: Перед приклеиванием, особенно если в помещении прохладно, прогрейте лист виброизоляции строительным феном до легкой пластичности (не перегревать!). Это улучшит его гибкость и адгезию.

- Снятие защитного слоя: Удаляйте антиадгезионную пленку (обычно бумажную или полиэтиленовую) только с того участка материала, который будете клеить в данный момент, чтобы избежать случайного прилипания к себе или окружающим предметам.

- Приклеивание: Приложите подготовленный кусок материала к металлу, совместив с контуром. Начинайте разглаживание от центра к краям, стараясь избегать образования воздушных пузырей. Для больших плоских поверхностей можно сначала сделать несколько "маячков", отклеив пленку по центру и краям, приклеить эти участки, а затем, постепенно снимая остальную защиту, разглаживать весь лист.

- Прикатка: Самый важный этап. Сразу после приклеивания участка тщательно прокатайте его жестким валиком (резиновым или силиконовым) с применением значительного усилия. Прокатка должна производиться по всей площади материала, включая края и сложные рельефы. Это обеспечивает максимальный контакт клеевого слоя с металлом, активирует клей и гарантирует долговечность соединения.

- Последовательное покрытие: Покрывайте поверхность методом "стык в стык", без нахлестов. Если требуется несколько слоев виброизоляции (что часто рекомендуется для достижения лучшего эффекта), следующий слой наклеивается поверх первого с перекрытием стыков минимум на 2-3 см.

Сравнение методов нанесения:

| Этап | Ключевое действие | Типичная ошибка | Последствие ошибки |

|---|---|---|---|

| Подготовка | Обезжиривание | Неполное удаление смазки/грязи | Отслаивание материала |

| Наклеивание | Разглаживание от центра | Непоследовательное приклеивание, образование пузырей | Воздушные карманы, снижение эффективности |

| Прикатка | Интенсивное прокатывание валиком | Пропуск участков, недостаточное усилие | Слабая адгезия, отслоение при нагреве/вибрации |

Особое внимание уделите сложным рельефам: углам, ребрам жесткости, местам креплений. Материал должен плотно облегать все неровности. Для глубоких впадин или труднодоступных мест предварительно нарезайте материал на узкие полосы для лучшего прилегания. Тщательная прокатка всех рельефов обязательна.

Шумоизоляция пола салона Focus 2 слоями

Шумоизоляция пола Ford Focus 2 выполняется послойно для подавления разных типов шумов. Каждый слой выполняет конкретную функцию: вибродемпфирование, звукопоглощение и барьерную защиту. Комплексный подход блокирует структурные шумы от ходовой части, аэродинамические звуки от дорожного покрытия и снижает резонанс внутри салона.

Многослойная структура создает последовательные препятствия для проникновения звуковых волн. Начинают с вибропоглощающих материалов, которые клеятся на металл, затем добавляют изоляторы с пористой структурой для поглощения высокочастотного шума, а завершают плотным барьером для отражения оставшихся звуков. Такая компоновка эффективно снижает общий уровень шума на 40-60%.

Слои шумоизоляции пола

Типовая последовательность слоев при комплексной обработке пола:

- Вибропоглощающий слой (Бимаст, Вибропласт):

- Наклеивается непосредственно на очищенный металл кузова

- Подавляет низкочастотные вибрации (гул, стуки)

- Толщина 2-4 мм, основа - битумно-каучуковый состав

- Звукопоглощающий слой (Сплэн, Виброфильтр):

- Монтируется поверх виброизолятора

- Пористая структура рассеивает средне- и высокочастотный шум (шипение, гул покрышек)

- Используются материалы на основе пенополиуретана или войлока

- Барьерный слой (Шумостоп, Маделин):

- Верхний слой под ковром

- Плотный материал (лавсан, массивная резина) отражает оставшиеся звуковые волны

- Дополнительно защищает от теплопотерь

Принцип работы слоев: Вибропоглотитель гасит колебания металла → Звукопоглотитель рассеивает воздушные шумы → Барьерный слой отражает звук. Такая "ловушка" предотвращает проникновение шума в салон и снижает резонанс существующих звуков.

Обработка туннеля КПП и зоны под аккумулятором

Туннель коробки передач и пространство под аккумуляторной батареей относятся к критически важным участкам кузова Ford Focus 2 с точки зрения проникновения шумов. Эти зоны напрямую воспринимают вибрации от силового агрегата и трансмиссии, а также являются проводниками дорожного гула, особенно от передних колесных арок. Недостаточная заводская изоляция данных областей приводит к отчетливой передаче низкочастотного грохота и механических звуков в салон.

Обработка указанных зон требует комплексного подхода с применением специализированных материалов. Первичный слой всегда формируется вибродемпфирующими составами (например, Вибропласт Silver, StP Aero), которые наносятся на предварительно очищенный и обезжиренный металл кузова. Их задача – подавить резонансные колебания панелей. Поверх вибропоглотителя монтируется слой звукоизоляционных материалов с высокими барьерными свойствами (Битопласт, Шумопласт Плюс), блокирующий распространение воздушных шумов. Особое внимание уделяется герметизации технологических отверстий и стыков.

Ключевые аспекты обработки

Этапы работ:

- Демонтаж сидений, центральной консоли и аккумулятора для доступа к туннелю и нише.

- Тщательная очистка поверхностей от загрязнений и остатков заводских материалов.

- Обезжиривание металла для улучшения адгезии.

- Послойное нанесение:

- Вибропоглощающий материал (толщина 2-4 мм) – покрывает 60-80% площади, фокусируясь на плоских участках.

- Звукоизоляционный барьер (толщина 10-20 мм) – укладывается сплошным ковром, включая рельефные элементы.

- Герметизация стыков и отверстий мастикой или акустическим герметиком.

Принцип действия материалов:

| Тип материала | Целевой шум | Механизм работы |

|---|---|---|

| Вибропоглотитель | Структурные вибрации (двигатель, КПП, ходовая) | Увеличивает массу и жесткость панели, преобразует механическую энергию колебаний в тепло |

| Звукоизолятор | Воздушные шумы (гул покрышек, аэродинамический шум) | Создает многослойный барьер, рассеивающий и поглощающий звуковые волны за счет плотной структуры |

Важно: При обработке туннеля КПП необходимо обеспечить зазор вокруг элементов выхлопной системы и предусмотреть доступ к крепежным точкам. В зоне под аккумулятором обязательна термостойкая изоляция рядом с выпускным коллектором и сохранение вентиляционных каналов аккумуляторного отсека.

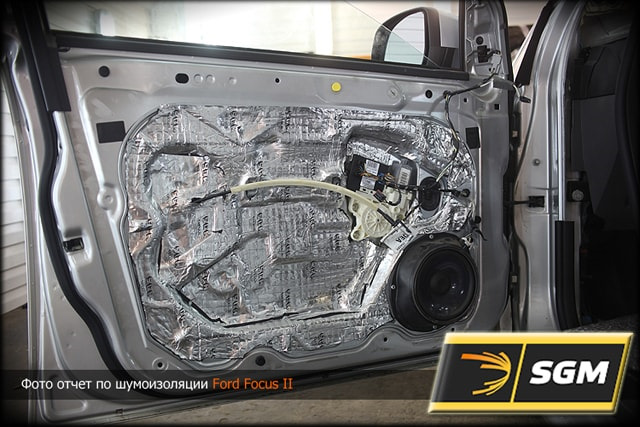

Защита дверей: внутренние полости и обшивка

Внутренние полости дверей Ford Focus 2 являются основными проводниками структурного шума и аэродинамических резонансов. Пустоты металлического каркаса усиливают вибрации от двигателя, дорожного покрытия и встречного воздушного потока, передавая их в салон через крепления обшивки. Без заполнения этих полостей демпфирующими материалами эффективная шумоизоляция невозможна.

Обшивка дверей, выполненная из тонкого пластика, выполняет декоративную функцию, но не блокирует звуковые волны. Через технологические отверстия для динамиков, ручек и проводки проникают высокочастотные шумы (свист ветра, шипение покрышек), а вибрации самой панели создают характерные дребезжащие эффекты на неровной дороге.

Методы шумоподавления

Обработка внутренних полостей:

- Заполнение вертикальных стоек и поперечных усилителей акустической пеной или вязкими герметиками для гашения резонансов

- Покрытие внешней металлической поверхности вибродемпферными матами (липкая основа + битумно-резиновая смесь) толщиной 2-4 мм

- Установка гидроизоляционных мембран с шумопоглощающим войлоком между металлом и обшивкой

Модификация обшивки:

- Наклейка самоклеящихся битумных плит на тыльную сторону пластиковой панели для устранения вибраций

- Уплотнение периметра пористыми лентами для прижима к дверному проёму

- Замена штатного звукоизолятора динамиков на кольцевые прокладки из каучука

| Материал | Толщина (мм) | Эффективность |

| Вибропласт Silver | 2.0 | Снижение низкочастотного гула до 35% |

| Бимаст Бомб | 4.2 | Подавление вибраций металла до 90% |

| Спанлайн | 10 | Поглощение воздушных шумов до 70% |

Важно: При монтаже избегайте перекрытия дренажных отверстий дверей и крепёжных клипс. Комбинированное применение виброизоляторов (на металл) и звукопоглотителей (под обшивку) обеспечивает синергетический эффект, снижая общий уровень шума на 6-8 дБ.

Шумоизоляция потолка: особенности монтажа

Шумоизоляция потолка в Ford Focus 2 требует особого подхода из-за сложной геометрии крыши и наличия штатной обивки. Основная задача – снижение проникновения внешних шумов (дождь, град, ветер) и гашение вибраций металлических панелей. Критично важно не нарушить функциональность люка и осветительных приборов при укладке материалов.

Работы начинаются с демонтажа плафонов освещения, ручек и облицовочных панелей. Поверхность тщательно очищается от пыли и обезжиривается, после чего наносится антивибрационное покрытие на центральные участки крыши. Это предотвращает резонанс металла при воздействии высокочастотных шумов.

Ключевые этапы монтажа

- Подготовка основания: Заделка технологических отверстий монтажной пеной и проверка целостности заводского шумоизоляционного слоя.

- Укладка вибродемпфирующего материала: Нарезка битопласта или аналога по форме усилителей крыши с обязательным прогревом строительным феном для адгезии.

- Монтаж барьерного слоя: Фиксация листовых материалов (Шумостоп, Вибропласт) встык без зазоров, исключая контакт с электропроводкой.

- Установка поглотителя: Заполнение пространства между штатной обивкой и барьерным слоем термосклеенным синтепоном или Барьер 4КМ.

Принципиальные ограничения: Толщина "пирога" не должна превышать 15-20 мм для сохранения зазора до люка. Использование материалов с алюминиевым напылением на потолке недопустимо из-за риска теплового отражения. Фиксация производится исключительно на акриловый клей – термоклей деформирует пластиковые элементы.

| Материал | Толщина (мм) | Коэффициент NRC* |

|---|---|---|

| Бимаст Бомб | 2.0 | 0.30 |

| Вибропласт М1 | 1.7 | 0.25 |

| Акустик Ультратонкий | 4.0 | 0.40 |

| Термосклеенный синтепон | 10.0 | 0.65 |

*NRC (Noise Reduction Coefficient) – усредненный показатель поглощения звуковых волн в диапазоне 250-2000 Гц

После обратной сборки обязательна проверка отсутствия дребезжания на неровных дорогах. Эффективность оценивается по снижению высокочастотного шума (например, от дождя) на 6-8 дБ, что субъективно воспринимается как "глухая" крыша. Повторный демонтаж для коррекции возможен без повреждения материалов при использовании рекомендованных клеевых составов.

Багажник Focus 2: обработка дна и крыльев

Обработка дна багажника и его крыльев – критически важный этап комплексной шумоизоляции Ford Focus 2. Именно эти зоны являются основными проводниками шума от задней подвески, колесных арок, выхлопной системы и дорожного покрытия внутрь салона. Вибрации металла и ударные шумы особенно сильно резонируют в этих областях.

Правильная шумоизоляция багажного отсека позволяет существенно снизить дорожный гул, стук гравия о кузов, шум выхлопа и вибрации, заметно повышая акустический комфорт во всем автомобиле. Работы фокусируются на подавлении вибраций металла и блокировке распространения воздушных шумов.

Материалы и их применение

Для эффективной обработки используются комбинации материалов:

- Вибропоглощающие мастики (Вибропласт, Визомат): Наносятся первым слоем на тщательно обезжиренный металл дна и крыльев. Их основная задача – уменьшение резонансных колебаний тонкого листового металла, превращение его в более "тяжелую" и менее звонкую конструкцию.

- Звукопоглощающие материалы (Битопласт, Сплэн): Многослойные материалы на основе пенополиуретана с каучуковой основой или войлока. Наклеиваются поверх виброизолятора. Их функция – поглощение и рассеивание звуковых волн (воздушного шума), проникающего через колесные арки и днище.

- Объемные звукопоглотители (Шумотек, Маделин): Легкие волокнистые плиты или "ватин". Применяются для заполнения внутренних полостей крыльев за обшивкой, где они эффективно гасят эхо и резонансы внутри скрытых пространств.

| Материал | Основное применение в багажнике | Эффект |

|---|---|---|

| Вибропоглощающая мастика | Дно багажника, металл крыльев (основа) | Снижение вибраций, утяжеление металла |

| Звукопоглощающий композит (матери+шумка) | Поверх виброизолятора на дне и крыльях | Поглощение воздушного шума, теплозащита |

| Объемный звукопоглотитель | Полости крыльев за пластиковыми накладками | Гашение резонанса в скрытых полостях |

Обработка дна багажника:

- Демонтаж всего съемного оборудования (запасное колесо, обивка, пластиковые панели).

- Тщательная очистка и обезжиривание металлической поверхности.

- Нанесение вибропоглощающей мастики на всю площадь дна, с особым вниманием к зонам над задней подвеской и выхлопной системой. Проклейка стыков и ребер жесткости обязательна.

- Монтаж звукопоглощающего материала поверх виброизолятора, покрывая всю площадь дна.

Обработка крыльев багажника:

- Снятие пластиковых накладок колесных арок внутри багажника.

- Очистка и обезжиривание доступных металлических поверхностей крыльев.

- Проклейка вибропоглощающей мастикой всей доступной металлической поверхности арок.

- Наклейка звукопоглощающего композита поверх виброизолятора.

- Ключевой этап: Заполнение глубоких внутренних полостей крыльев (особенно над колесом) объемным звукопоглотителем перед установкой пластиковых накладок обратно. Это предотвращает "барабанный" эффект и резонансы в этих полостях.

Защита задней панели салона от резонанса

Задняя панель салона (полка за спинками задних сидений) является критически важным источником резонансного шума в Форде Фокус 2. Тонкий штатный картон, усиленный рёбрами жёсткости, работает как мембрана, вибрируя от звукового давления багажника, низкочастотных колебаний динамиков и дорожных шумов. Это создаёт выраженное гудение на определённых скоростях, усиливающее общий фон в салоне.

Эффективное подавление резонанса требует комбинированного подхода: увеличения массы панели для снижения её колебательной способности и применения демпфирующих материалов, преобразующих механическую энергию вибраций в тепловую. Без качественной обработки эта зона остаётся "акустическим мостом" для проникновения низкочастотных шумов из багажника.

Ключевые методы шумоподавления

Применяются следующие решения:

- Демпфирующие мембраны (Бимаст, Вибропласт): Наклеиваются непосредственно на металлические участки панели. Свинцово-алюминиевые или полимерные составы гасят вибрации за счёт внутреннего трения слоёв.

- Акустический барьер (Спанбонд, Изолон): Укладывается поверх демпфера. Служит для отражения звуковых волн и предотвращения прямого контакта обшивки с вибрирующей основой.

- Утяжеление конструкции: Фиксация листового свинца или спецмастики в зонах максимальной вибрации для смещения резонансной частоты панели в неощутимый диапазон.

Принцип действия защиты

Работа слоёв выглядит так:

- Демпфер поглощает энергию вибраций металла, превращая её в тепло.

- Барьерный слой отражает оставшиеся звуковые волны обратно в багажник.

- Утяжелитель снижает амплитуду колебаний всей конструкции.

Результат – "замороженная" панель, не передающая низкочастотный гул в салон. Для максимального эффекта обработку сочетают с шумоизоляцией колесных арок багажника и задней двери.

Шумоизоляция моторного щита со стороны салона

Моторный щит разделяет подкапотное пространство и салон, являясь основным проводником вибраций двигателя, гула впускной системы и дорожных шумов. В штатной комплектации Ford Focus 2 его изоляция ограничивается тонким слоем войлока или пенополиуретана, который не обеспечивает эффективного поглощения низкочастотных колебаний и структурного гула.

Качественная доработка требует многослойного подхода: первый слой гасит вибрации металла, второй блокирует воздушные шумы, третий (при необходимости) поглощает остаточные высокочастотные звуки. Критически важна герметизация технологических отверстий и стыков для предотвращения обходных путей проникновения шума.

Ключевые материалы и этапы работ

Для виброизоляции применяют тяжелые битумно-полимерные композиты (вибропласт, бимаст) толщиной 2-4 мм, которые клеятся на очищенный металл щита. Их принцип действия основан на увеличении массы панели и преобразовании механической энергии колебаний в тепло. Эффективность материала определяется:

- Коэффициентом потерь (η ≥ 0.3 для качественных составов)

- Температурной стабильностью (сохранение эластичности при -40°C до +90°C)

- Адгезией к вертикальным поверхностям

Поверх виброизолятора монтируют звукопоглощающие материалы типа сплэна или термоакустического войлока толщиной 10-20 мм. Они рассеивают звуковую энергию за счет пористой структуры, преобразуя ее в тепло. Важные характеристики:

| Параметр | Оптимальное значение |

| Коэффициент звукопоглощения (α) | 0.7-0.95 в диапазоне 500-5000 Гц |

| Огнестойкость | Класс Г1 (не поддерживает горение) |

| Гигроскопичность | Водоотталкивающая пропитка |

Последовательность монтажа:

- Демонтаж панели педального узла и торпедо

- Обезжиривание металла моторного щита

- Наклейка вибродемпфера с прокаткой валиком

- Установка шумопоглотителя (механический крепеж + клей)

- Герметизация кабельных проходок акриловым герметиком

- Обратная сборка салонных элементов

Результат – снижение низкочастотного гула на 10-15 дБ, устранение резонансов при разгоне, уменьшение вибраций на педалях и рулевой колонке. Для максимального эффекта работы сочетают с шумоизоляцией колесных арок и пола.

Обработка крыльев и арок колес изнутри салона

Шумоизоляция арок колес и крыльев со стороны салона критически важна для снижения дорожного шума в Ford Focus 2. Эти зоны напрямую контактируют с колесными нишами, являясь основным каналом проникновения гула покрышек, вибраций и ударов гравия. Без качественной обработки даже комплексная шумоизоляция остальных элементов кузова окажется малоэффективной.

Процесс включает демонтаж обшивок дверей, задних панелей и сидений для доступа к металлическим поверхностям арок. Тщательная очистка и обезжиривание обязательны перед нанесением материалов. Используются многослойные решения: вибродемпфирующие составы подавляют резонанс металла, звукопоглощающие плиты или маты блокируют воздушные шумы, а герметики заполняют технологические отверстия.

Ключевые этапы и материалы

Последовательность обработки и выбор компонентов напрямую влияют на результат:

- Виброизоляция: Наклейка битумных или алюминиевых листовых демпферов (StP Aero, Shumoff Standart) на центральные участки арок толщиной 2-3 мм. Уменьшает "звон" металла от ударов камней.

- Шумопоглощение: Монтаж слоя мягких материалов с открытыми ячейками (пенополиуретан, войлок) поверх виброизолятора. Активно гасит средне- и высокочастотные звуки (шум покрышек).

- Герметизация стыков: Обработка монтажной пеной или жидкими составами (Body Standard) зазоров между аркой и элементами кузова. Предотвращает проникновение шума через технологические полости.

Эффективность метода подтверждается замерами: уровень низкочастотного гула снижается на 8-12 дБ, высокочастотного свиста – до 15 дБ. Для максимального эффекта комбинируют с обработкой внешних поверхностей арок и установкой антигравийных покрытий.

| Материал | Толщина (мм) | Основное воздействие |

|---|---|---|

| Битумные демпферы | 2-2.3 | Подавление вибраций |

| Акустический войлок | 10-20 | Поглощение воздушного шума |

| Жидкая шумоизоляция | 3-5 (после высыхания) | Герметизация сложных рельефов |

Важно: Избыточное нанесение демпфирующих слоев утяжеляет конструкцию, а негерметичные стыки материалов сводят на нет их свойства. Требуется точное раскройка и плотная подгонка без зазоров.

Контроль качества приклейки по всей поверхности

Обеспечение полного контакта вибропоглощающего материала с кузовными панелями Форда Фокус 2 является критическим фактором для эффективной шумоизоляции. Непроклеенные участки, "воздушные карманы" или отслоения создают мостики для передачи вибраций, значительно снижая общую результативность работ и приводя к появлению дребезжания.

Тщательный контроль качества приклеивания проводится на каждом этапе монтажа и после его завершения. Основные методы включают визуальный осмотр, простукивание поверхности и специальные тесты на адгезию для выявления потенциальных проблемных зон, таких как стыки, изгибы металла и области вокруг крепежных элементов.

Методы контроля качества адгезии

Для гарантии надежной фиксации применяются следующие проверки:

- Визуальный осмотр: Проверяется отсутствие явных пузырей воздуха, морщин и неплотного прилегания краев материала. Особое внимание уделяется сложным рельефам панелей.

- Метод простукивания (акустический контроль): Постукивание костяшками пальцев или специальным молоточком по обработанной поверхности. Глухой, однородный звук указывает на хорошее прилегание. Звонкий, "бумажный" звук сигнализирует об отслоении или непроклеенном участке.

- Контроль температуры основания: Поверхность кузова должна быть прогрета строительным феном или термопистолетом до рекомендованной температуры (обычно 40-60°C) непосредственно перед приклейкой. Холодный металл резко ухудшает адгезию клеевого слоя.

- Тест на частичный отрыв (выборочный): На завершающем этапе или при сомнениях выполняется выборочная проверка адгезии. Аккуратно поддевается край материала в нескольких местах (часто по углам или на стыках). Качественно приклеенный вибропоглотитель должен оказывать сильное сопротивление отрыву, материал должен тянуться, а клеевой слой – оставаться как на панели, так и на материале, демонстрируя "когезионный разрыв" внутри самого клея.

Обнаруженные дефекты приклейки требуют немедленного устранения: участок прогревается, материал прижимается с усилием роликом. При значительных отслоениях сегмент материала удаляется и заменяется новым. Игнорирование контроля качества адгезии сводит на нет все усилия по шумоизоляции Ford Focus 2.

Сборка салона после установки шумоизоляции

Последовательная сборка интерьера начинается с установки крупных элементов: сидений, центрального тоннеля и торпедо. Каждый компонент аккуратно фиксируется на штатные крепления, при этом контролируется отсутствие перетяжки болтов и зазоров между деталями. Особое внимание уделяется прокладке жгутов проводки – провода должны лежать в заводских каналах без натяжения и контакта с металлическими кромками.

При монтаже обшивок дверей и потолка проверяется совпадение технологических отверстий с кнопками, динамиками и плафонами освещения. Все пластиковые клипсы и пистоны предварительно заменяются новыми во избежание дребезжания. Ковровое покрытие укладывается поверх шумоизоляционного слоя, тщательно расправляется по контурам пола и фиксируется под порогами.

Критические аспекты финального этапа

- Проверка зацепления замков: двери, бардачок и лючок бензобака должны открываться/закрываться без усилий

- Тест электроприводов: регулировка стеклоподъемников, зеркал и сидений на всех режимах работы

- Виброакустический контроль: выявление посторонних шумов при работе двигателя на разных оборотах и движении по неровностям

Обязательным завершающим действием становится удаление производственных меток с поверхностей панелей и очистка салона от остатков монтажной пены или обрезков материалов. Финальная регулировка замков капота и багажника гарантирует равномерный прижим уплотнителей по всему периметру.

| Элемент | Тип крепежа | Момент затяжки (Нм) |

|---|---|---|

| Передние сиденья | Болты M10 | 42-48 |

| Рулевая колонка | Болты M8 | 18-22 |

| Дверные карты | Пластиковые пистоны | До щелчка |

Сравнение бюджетных и премиум материалов для Focus 2

Бюджетные решения для Focus 2 обычно включают битумно-мастичные плиты или вспененный полиэтилен с металлизированным слоем. Они обеспечивают базовое подавление структурных шумов и вибраций кузова, но имеют ограниченную эффективность против воздушных шумов (ветра, двигателя). Их главное преимущество – низкая стоимость и простота монтажа своими силами.

Премиум-материалы используют многослойные композиции: сочетание вязкоэластичных битумно-резиновых смесей, минваты или синтетических волокон, акустического войлока и отражающей фольги. Такая структура обеспечивает комплексное подавление всех типов шумов (низкочастотных вибраций, высокочастотных звуков двигателя/дороги) за счет рассеивания энергии, поглощения и отражения волн. Толщина слоев здесь выше, а плотность рассчитана на резонансные особенности кузова Focus 2.

| Критерий | Бюджетные материалы | Премиум материалы |

|---|---|---|

| Состав | Битум+алюминиевая фольга, вспененный полиэтилен | Битумно-резиновые смеси, минвата/войлок, термопласты, фольгированные барьеры |

| Толщина слоя | 2-4 мм | 4-10 мм (комбинированные слои) |

| Плотность | Низкая/средняя (до 3 кг/м²) | Высокая (4-7 кг/м²) |

| Подавление вибраций | Умеренное | Максимальное (до -30 Дб) |

| Подавление воздушного шума | Слабое | Высокое (особенно высокие частоты) |

| Термостойкость | До +80°C (риск оплывания) | До +120°C (стабильность формы) |

| Срок службы | 3-5 лет (риск расслоения) | 10+ лет (стойкость к старению) |

| Особенности монтажа | Требует тщательной очистки поверхности | Нужен прогрев феном для адгезии |

Ключевые отличия в принципе действия

- Бюджетные: Блокируют вибрации металла за счет массы битумного слоя, но почти не поглощают звуковые волны внутри салона.

- Премиум: Комбинируют три эффекта:

- Демпфирование вибраций вязкоэластичным слоем

- Поглощение средних/высоких частот волокнистыми материалами

- Отражение остаточного шума фольгой

Итог: Бюджетные варианты подходят для точечного подавления гула колес или дребезжания дверей. Премиум-системы необходимы для комплексного снижения шума двигателя, выхлопа и аэродинамических помех на трассе, но требуют полного обклеивания 60-70% кузова и профессионального монтажа.

Ориентировочная смета на комплекс работ

Формирование точной стоимости шумоизоляции Ford Focus 2 требует индивидуального расчета, так как итоговая цена зависит от множества переменных: выбранного типа материалов (их толщины, плотности, количества слоев), объема работ (какие именно элементы кузова будут обрабатываться), а также уровня и ценовой политики сервисного центра или стоимости материалов при самостоятельной работе. Приведенные ниже цифры носят исключительно ориентировочный характер.

Стоимость складывается из двух основных составляющих: затрат на шумоизоляционные материалы и расходников, а также оплаты работ по демонтажу салона, подготовке поверхностей, наклейке материалов и последующей сборке. Цены на материалы могут значительно различаться в зависимости от бренда и технических характеристик (например, битумно-мастичные составы дешевле современных материалов на основе каучука или вспененных полимеров).

Ориентировочные затраты на материалы и работу

Основные позиции затрат:

| Наименование позиции | Ориентировочная стоимость (руб.) | Примечания |

|---|---|---|

| Материалы (Шумоизоляция) | 15,000 - 45,000 | Зависит от типа материалов (Вибропласт / Шумофф / Стандарт), толщины, количества слоев, площади покрытия (полный комплект или частичный). |

| Материалы (Дополнительные) | 2,000 - 7,000 | Клей-расплав для крепления обивок, малярный скотч, обезжириватель, новые крепежи (пластиковые клипсы), возможно, уплотнительные ленты. |