Содержание свинца в автомобильном аккумуляторе

Статья обновлена: 28.02.2026

Автомобильные свинцово-кислотные аккумуляторы остаются ключевым компонентом транспортных средств, обеспечивая запуск двигателя и питание электросистем. Их конструкция напрямую связана с использованием свинца – токсичного тяжёлого металла с серьёзным экологическим воздействием. Знание точного количества этого металла в АКБ критично для понимания:

Экологических рисков при утилизации, экономической ценности переработки и технологических особенностей самой батареи. Разберёмся, какая масса свинца скрывается внутри стандартного аккумулятора и как она распределяется между его компонентами.

Процентное содержание свинца в автомобильном аккумуляторе

Свинец является основным материалом в конструкции свинцово-кислотных АКБ, составляя значительную часть их массы. На его долю приходится от 60% до 70% общего веса батареи в зависимости от типа, емкости и производителя.

Остальные компоненты включают электролит (раствор серной кислоты – 15-25%), пластиковый корпус (5-8%), сепараторы из полиэтилена или стекловолокна (2-4%), а также свинцово-кальциевые или сурьмянистые сплавы в решетках пластин.

Распределение массы компонентов

Точный процент варьируется, но примерная структура выглядит так:

| Компонент | Доля массы (%) |

|---|---|

| Свинец (пластины, токоотводы, соединения) | 60-70 |

| Электролит (H₂SO₄ + H₂O) | 15-25 |

| Корпус (полипропилен) | 5-8 |

| Сепараторы и прочие элементы | 2-7 |

Ключевые факторы влияния:

- Тип пластин: AGM-батареи содержат меньше электролита, увеличивая долю свинца до 65-70%

- Конструкция решеток: Тонкие решетки современных АКБ снижают расход свинца на 5-7% против устаревших моделей

- Емкость: В батареях 75 А·ч содержится 15-18 кг свинца, в 100 А·ч – 20-25 кг

При переработке из одной стандартной АКБ массой 17 кг извлекают 10-12 кг свинца, что подтверждает его доминирующую роль в составе.

Типичный вес свинца в легковом АКБ емкостью 60 А·ч

Свинцово-кислотный автомобильный аккумулятор емкостью 60 А·ч содержит значительное количество свинца, который является основным материалом для электродов и токоотводов. В среднем, масса свинца в такой батарее составляет 10-12 кг, что соответствует примерно 65-70% от общего веса АКБ.

Точное значение зависит от конструкции: пластины с активной массой (оксид свинца) и свинцовые решетки формируют основную долю металла, а соединительные шины и клеммы добавляют дополнительный вес. Типичная общая масса самого аккумулятора варьируется в пределах 15-18 кг.

Распределение компонентов

| Компонент | Общий вес (кг) | Содержание свинца (кг) |

|---|---|---|

| Электроды (пластины) | 10-12 | 8-10 |

| Соединительные элементы | 1-1.5 | 1-1.5 |

| Электролит (H₂SO₄) | 2-3 | 0 |

| Корпус и сепараторы | 2-2.5 | 0 |

| Итого | 15-18 | 9-11.5 |

Разница в содержании свинца у стартовых и тяговых аккумуляторов

Стартовые аккумуляторы используют тонкие свинцовые пластины с пористой структурой для максимальной площади поверхности. Это обеспечивает кратковременный высокий ток при запуске двигателя, но требует меньшего общего количества свинца. Конструкция оптимизирована под быстрый разряд без глубокой цикличности.

Тяговые аккумуляторы оснащаются массивными пластинами увеличенной толщины (в 2-4 раза больше стартовых). Плотный свинец обеспечивает механическую прочность и устойчивость к глубоким разрядам. При равной емкости тяговая батарея содержит на 25-50% больше свинца из-за веса электродов.

Ключевые отличия в конструкции

| Параметр | Стартовый АКБ | Тяговый АКБ |

|---|---|---|

| Толщина пластин | 1.0-1.5 мм | 2.5-6.0 мм |

| Структура решетки | Разветвленная (макс. площадь) | Плотная (усиленная) |

| Вес свинца на 100 А·ч | 15-18 кг | 22-28 кг |

| Глубина разряда | До 20% | До 80% |

Повышенная масса свинца в тяговых АКБ обусловлена:

- Устойчивостью к сульфатации – толстые пластины медленнее разрушаются

- Требованием к циклированию – 500-1500 циклов против 50-200 у стартовых

- Защитой от коробления – при длительных нагрузках

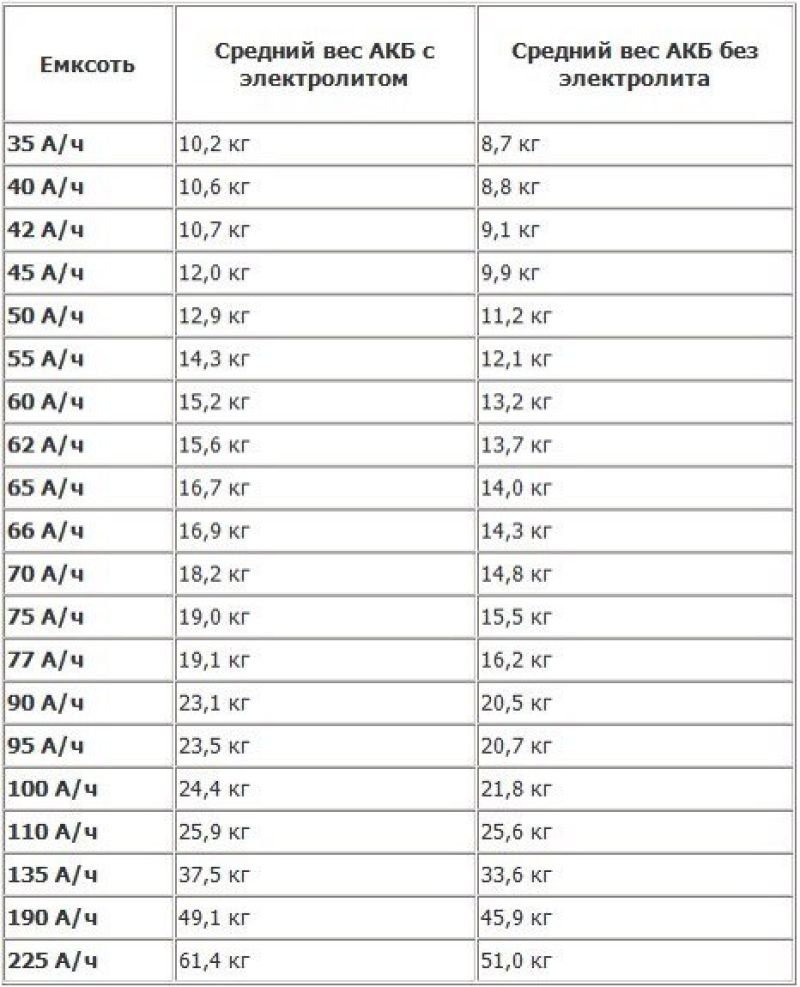

Влияние емкости батареи на массу свинца

Масса свинца в автомобильном аккумуляторе прямо пропорциональна его емкости, измеряемой в ампер-часах (А·ч). Это обусловлено конструкцией свинцово-кислотных батарей, где емкость определяется площадью поверхности свинцовых пластин и объемом активной массы (диоксид свинца PbO2 и губчатый свинец Pb).

Для увеличения емкости требуется большее количество активного материала, что ведет к росту числа и/или толщины пластин, а также объема электролита. Свинец составляет 60-70% общей массы АКБ, поэтому зависимость от номинальной емкости выражена четко.

Примерные соотношения

В стандартных стартерных АКБ наблюдаются следующие зависимости:

| Емкость (А·ч) | Приблизительная масса свинца (кг) |

|---|---|

| 45 | 8-10 |

| 55 | 11-13 |

| 60 | 12-15 |

| 75 | 16-20 |

| 100 | 22-28 |

Ключевые факторы влияния:

- Линейная зависимость: Увеличение емкости на 1 А·ч требует ~0.25 кг дополнительного свинца.

- Тип пластин: Меньшие по толщине решетчатые пластины (технология EFB) при равной емкости содержат меньше свинца, чем классические толстопластинчатые.

- Технология: AGM-аккумуляторы при аналогичной емкости содержат на 10-15% больше свинца из-за плотной компоновки и стекловолоконных сепараторов.

Отклонения в массе возникают из-за различий в сплавах свинца (с добавками кальция или сурьмы), плотности решеток и толщине сепараторов.

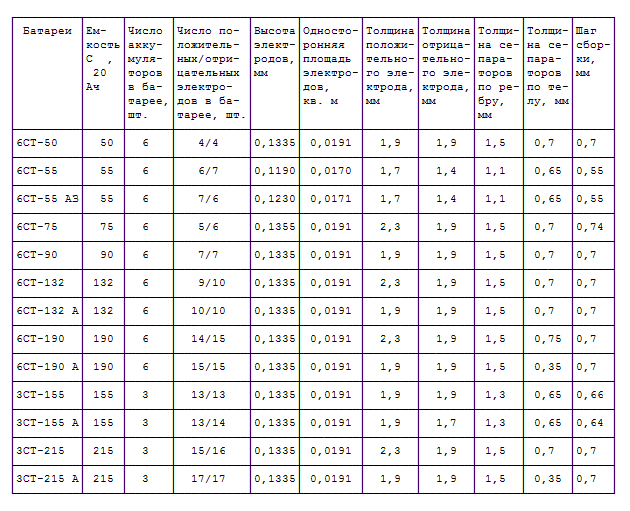

Распределение металла: свинцовые решетки электродов

Основная масса свинца в автомобильном аккумуляторе сосредоточена в электродах, где он формирует токоотводящие решетки. Эти конструкции составляют до 70-80% всего металла в устройстве. Решетки выполняют критически важные функции: обеспечивают механическую поддержку активной массы и эффективное распределение электрического тока по поверхности электродов.

Для изготовления решеток применяется свинец с добавлением легирующих элементов (чаще всего кальция или сурьмы), повышающих коррозионную стойкость и прочность конструкции. Толщина и геометрия решеток варьируются в зависимости от типа батареи и требуемых токовых характеристик, напрямую влияя на общий вес изделия.

Ключевые особенности свинцовых решеток

- Положительные решетки толще отрицательных из-за агрессивных окислительных процессов

- Используются сплавы Pb-Ca (для необслуживаемых АКБ) или Pb-Sb (для классических моделей)

- Современные радиальные конструкции увеличивают площадь контакта с активным веществом

| Тип решетки | Доля от общего веса АКБ | Особенности сплава |

|---|---|---|

| Положительный электрод | ~40-45% | Усиленная антикоррозийная защита |

| Отрицательный электрод | ~30-35% | Повышенная пористость |

Свинец в активной массе аккумулятора

Активная масса (паста) на пластинах – ключевой компонент свинцово-кислотного аккумулятора, непосредственно участвующий в электрохимических реакциях. Она состоит из диоксида свинца (PbO₂) на положительных пластинах и губчатого свинца (Pb) на отрицательных в заряженном состоянии. В процессе разряда оба соединения преобразуются в сульфат свинца (PbSO₄).

Массовая доля свинца в составе пасты достигает 70-85% от общего веса активного материала. Основой служит свинцовый порошок, полученный окислением расплавленного металла, смешанный с серной кислотой и модификаторами (углеволокно, сульфат бария). На долю пасты приходится 40-50% всего свинца в АКБ, что составляет 5-10 кг для стандартных автомобильных батарей.

Характеристики состава

- Положительные пластины: PbO₂ (86.6% свинца) – тёмно-коричневый порошок

- Отрицательные пластины: пористый Pb (100% свинца) – серый порошок

- Связующие: полимерные волокна (1-3% массы пасты)

| Компонент пасты | Содержание свинца (%) | Функция |

|---|---|---|

| PbO₂ (положительная) | 86.6 | Генерация электронов при разряде |

| Pb (отрицательная) | 100 | Приём электронов при разряде |

| PbSO₄ (разряженное состояние) | 68.3 | Продукт реакции |

Эффективность пасты определяет ёмкость и долговечность АКБ. Со временем происходит деградация: сульфатация, осыпание материала, коррозия решёток. Регенерация свинца из отработанной пасты – обязательный этап переработки аккумуляторов, где извлекается до 98% металла.

Доля свинца в межэлементных перемычках и клеммах

Межэлементные перемычки и клеммы аккумулятора полностью изготавливаются из свинцовых сплавов. Перемычки обеспечивают последовательное соединение положительных и отрицательных пластин соседних банок, формируя общее напряжение батареи. Клеммы служат точками подключения к бортовой сети автомобиля.

На долю этих компонентов приходится 5–10% от общего веса свинца в аккумуляторе. Для стандартной 55 А·ч батареи это составляет 1–2 кг. Точный объем зависит от конструкции: усиленные модели с толстыми перемычками содержат больше свинца, чем компактные АКБ.

| Компонент | Доля от общего свинца | Материал |

|---|---|---|

| Межэлементные перемычки | 4–8% | Сплав Pb-Sb или Pb-Ca |

| Клеммы | 1–2% | Литейный свинец с добавками |

Ключевые особенности:

- Сплавы содержат сурьму (Sb) или кальций (Ca) для повышения механической прочности

- Минимальное сопротивление достигается чистотой свинца (не ниже 98%)

- Клеммы усилены медными сердечниками в премиальных моделях

Сравнение количества свинца в обслуживаемых и AGM батареях

В обслуживаемых свинцово-кислотных аккумуляторах основная масса свинца сосредоточена в толстых решетчатых пластинах электродов. Традиционная конструкция требует значительного количества металла для обеспечения механической прочности и устойчивости к глубоким разрядам. Типичное содержание свинца достигает 60-70% от общего веса батареи, при этом большая часть приходится на активную массу пластин и токоотводы.

AGM-батареи используют более тонкие свинцовые пластины высокой чистоты, но компенсируют это повышенной плотностью компоновки. Благодаря стекловолоконным матам, удерживающим электролит, количество пластин в одном корпусе увеличивается на 30-50% по сравнению с обслуживаемыми аналогами. Несмотря на меньшую толщину электродов, общая масса свинца в AGM часто превышает классические модели на 10-15% из-за большего числа пластин и усиленных токосъемников.

Ключевые отличия

| Параметр | Обслуживаемые | AGM |

|---|---|---|

| Толщина пластин | 2.0-2.5 мм | 1.0-1.3 мм |

| Число пластин на банку | 5-9 пар | 10-15 пар |

| Доля свинца в массе АКБ | 60-70% | 65-75% |

| Концентрация свинца в сплаве | 94-96% | 99.0-99.5% |

Конструкционные особенности: В AGM применяется свинцово-кальциевый сплав с минимальными примесями, что повышает электрохимическую эффективность при меньшем объеме металла на пластину. Однако суммарный вес свинца возрастает за счет:

- Плотного расположения электродов

- Утолщенных токосъемных решеток

- Массивных межэлементных соединений

Итоговый показатель: Для АКБ одинаковой емкости (например, 60 А·ч) обслуживаемый аккумулятор содержит 14-16 кг свинца, тогда как AGM-версия – 16-19 кг. Разница обусловлена оптимизацией пространства корпуса под увеличенное количество электродов при сохранении габаритов.

Как определить вес свинца по маркировке АКБ (примеры расчетов)

Содержание свинца в автомобильном аккумуляторе зависит от его емкости (А·ч) и технологического типа. Классические WET-батареи содержат свинец в электродах и токоотводах, а также в свинцово-кальциевых решетках. Вес металла рассчитывается через номинальную емкость с учетом конструктивных особенностей.

Для оценки используется эмпирическое правило: в стандартных свинцово-кислотных АКБ на 1 А·ч емкости приходится 15–25 г свинца. Точное значение зависит от толщины пластин, сплава решеток и наличия легирующих добавок (сурьма, кальций). Маркировка на корпусе всегда указывает емкость в А·ч – ключевой параметр для расчета.

Примеры практических расчетов

Формула для базовой оценки:

Вес свинца (кг) = Емкость (А·ч) × Коэффициент (0,018–0,025)

- АКБ 55 А·ч: 55 × 0,020 = 1,1 кг (среднее значение). Диапазон: 0,99–1,38 кг.

- АКБ 75 А·ч: 75 × 0,022 = 1,65 кг. Диапазон: 1,35–1,88 кг.

- AGM-аккумулятор 100 А·ч: из-за плотной компоновки коэффициент выше – 0,025. Расчет: 100 × 0,025 = 2,5 кг.

Уточняющие факторы:

- Старые сурьмянистые АКБ содержат больше свинца (коэффициент до 0,028).

- Гибридные (Ca+) модели – 0,020–0,022.

- Тонкие пластины в современных АКБ снижают коэффициент до 0,018.

| Емкость (А·ч) | Тип АКБ | Коэффициент | Вес свинца (кг) |

|---|---|---|---|

| 60 | WET (стандарт) | 0,020 | 1,20 |

| 90 | Гибридный (Ca/Sb) | 0,021 | 1,89 |

| 110 | AGM | 0,025 | 2,75 |

Важно: расчет показывает приблизительный результат. Точный вес зависит от производителя и может отличаться на 10–15%. Для проверки используйте данные паспорта АКБ или специализированные справочники.

Фактическая доля чистого свинца в сплавах аккумулятора

В современных свинцово-кислотных аккумуляторах чистый свинец не используется в чистом виде из-за недостаточной механической прочности и коррозионной стойкости. Вместо него применяются специальные свинцовые сплавы, где основным компонентом выступает свинец (Pb), дополненный легирующими добавками.

Доля чистого свинца в решётках и токоотводах варьируется в зависимости от типа сплава и технологии производства. В традиционных сплавах с сурьмой (Sb) содержание свинца достигает 92-95%, тогда как в современных малосурьмянистых или кальциевых (Ca) сплавах концентрация повышается до 97-99%. Активная масса электродов содержит ещё более высокий процент свинца – до 99,5%, но в виде диоксида (PbO₂) и губчатого свинца (Pb) после формирования.

Ключевые особенности сплавов

Состав сплавов напрямую влияет на характеристики АКБ:

- Сурьмянистые сплавы (5-7% Sb): 92-94% Pb, повышают прочность, но увеличивают саморазряд.

- Малосурьмянистые сплавы (1.5-2.5% Sb): 96-98% Pb, снижают расход воды.

- Кальциевые сплавы (0.05-0.1% Ca): 98-99% Pb, уменьшают газовыделение.

- Гибридные сплавы (Sb + Ca): 96-97% Pb, сочетают преимущества добавок.

Весовая доля чистого свинца от общей массы АКБ составляет 60-70%, причём большая часть сосредоточена в электродах. При переработке извлекается до 98% металла благодаря технологиям сепарации компонентов.

| Компонент АКБ | Содержание Pb (%) | Форма свинца |

|---|---|---|

| Решётки электродов | 92-99% | Сплав (Pb + легирующие элементы) |

| Активная масса (отрицательный электрод) | 99.5% | Губчатый Pb |

| Активная масса (положительный электрод) | 99.5% | Диоксид Pb (PbO₂) |

Технологические добавки (кальций, олово, селен) составляют лишь доли процента, но критично влияют на эксплуатационные свойства. Например, олово (Sn) улучшает свариваемость решёток, а серебро (Ag) повышает стойкость к коррозии.

Содержание примесей (сурьма, кальций) в свинцовых компонентах

Свинец в чистом виде редко используется в современных автомобильных аккумуляторах из-за недостаточной механической прочности и склонности к коррозии. Для придания необходимых эксплуатационных свойств в свинцовые решетки пластин и активную массу вводятся легирующие добавки, наиболее распространенными из которых являются сурьма (Sb) и кальций (Ca).

Конкретное содержание этих примесей варьируется в зависимости от типа аккумулятора (обслуживаемый, необслуживаемый, гибридный) и технологии производителя. Каждая добавка оказывает существенное влияние на ключевые характеристики батареи: прочность решеток, скорость саморазряда, потребность в доливе воды, устойчивость к глубоким разрядам и коррозионную стойкость.

Влияние и концентрации основных примесей

Сурьма (Sb):

- Роль: Увеличивает твердость и литейные свойства свинца, облегчая производство решеток. Повышает механическую прочность активной массы.

- Недостаток: Катализирует реакцию разложения воды (электролиза) на электродах при заряде, приводя к повышенному газовыделению и расходу воды. Увеличивает скорость саморазряда батареи.

- Содержание:

- Традиционные обслуживаемые АКБ: ~4-6% (иногда до 11% в очень старых типах).

- Малосурьмянистые (Low-Sb) АКБ: ~1.8-2.5% (попытка снизить недостатки при сохранении прочности).

Кальций (Ca):

- Роль: Значительно снижает газовыделение и расход воды (практически до нуля при нормальных условиях заряда), делая батарею необслуживаемой. Резко уменьшает скорость саморазряда. Повышает напряжение начала газовыделения.

- Недостаток: Снижает устойчивость к глубоким разрядам. Решетки более хрупкие. Требуют строгого контроля напряжения заряда.

- Содержание:

- Кальциевые (Ca/Ca) АКБ: Около 0.07-0.1% в свинце решеток (часто добавляется и в активную массу отрицательных пластин).

Гибридные технологии (Ca/Sb):

- Компромисс: Сочетают преимущества обоих легирующих элементов.

- Конструкция: Положительные решетки легируются сурьмой (~1.6-2.0%), отрицательные – кальцием (~0.07-0.1%).

- Эффект: Повышенная прочность положительных пластин (где коррозия наиболее активна), низкий расход воды и саморазряд за счет кальциевых отрицательных пластин, лучшая устойчивость к глубоким разрядам по сравнению с чисто кальциевыми АКБ.

Типичные диапазоны содержания примесей в решетках:

| Тип Аккумулятора | Положительная Решетка | Отрицательная Решетка |

|---|---|---|

| Обслуживаемый (Сурьмянистый) | Sb: ~4-6% | Sb: ~4-6% |

| Малосурьмянистый (Low-Sb) | Sb: ~1.8-2.5% | Sb: ~1.8-2.5% |

| Кальциевый (Ca/Ca) | Ca: ~0.07-0.1% | Ca: ~0.07-0.1% |

| Гибридный (Гибридный Ca/Sb, Ca+) | Sb: ~1.6-2.0% | Ca: ~0.07-0.1% |

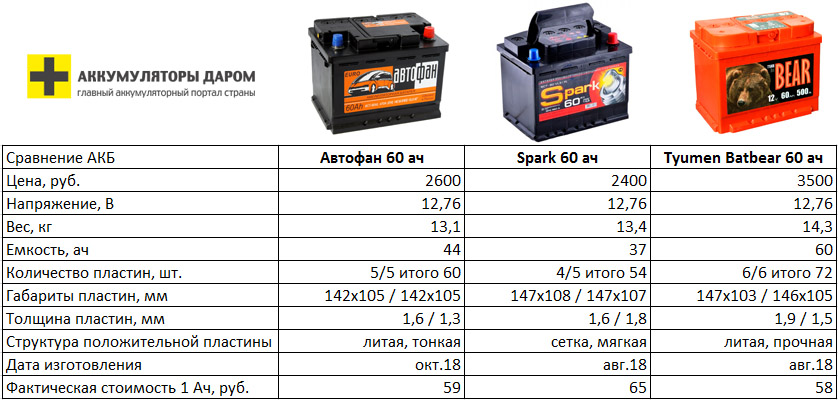

Зависимость веса металла от бренда и технологии производства

Вес свинца в автомобильном аккумуляторе одной и той же номинальной емкости (например, 60 Ач) может существенно различаться между разными производителями и моделями. Эта вариация напрямую связана с применяемыми технологиями изготовления пластин и составом сплавов. Ключевым фактором является плотность и толщина свинцовых решеток, составляющих основу электродов.

Производители постоянно оптимизируют конструкцию решеток для достижения баланса между прочностью, коррозионной стойкостью, токоотдачей и себестоимостью. Более тонкие и легкие решетки, изготовленные по усовершенствованным технологиям (например, Expanded Metal, PowerFrame), позволяют снизить общий вес батареи при сохранении емкости, но требуют высококачественных сплавов и прецизионного производства. Использование AGM или GEL технологии также влияет на распределение свинца, так как требует иных конструкций сепараторов и пластин.

Факторы, влияющие на вес свинца

- Конструкция решеток пластин: Толщина, геометрия (ячеистая, радиальная, литая), площадь поверхности. Современные тонкие решетки весят меньше при той же эффективной площади.

- Состав свинцового сплава: Использование кальция, олова, серебра или других легирующих добавок (вместо традиционной сурьмы) позволяет создавать более прочные и коррозионностойкие решетки меньшей толщины (свинцово-кальциевые сплавы).

- Технология производства: Методы литья (книжный, непрерывный), штамповки (Expanded Metal) или литья под давлением (PowerFrame, OptiFlex) определяют плотность и минимизацию "лишнего" металла в решетке.

Сравнение веса свинца в аккумуляторах разного типа (емкость ~60 Ач):

| Тип аккумулятора | Вес свинца (кг), примерный диапазон | Особенности конструкции |

|---|---|---|

| Стандартный (жидкий электролит, Sb/Ca) | 10.5 - 12.5 | Традиционные литые решетки, толще пластины. |

| AGM (Absorbent Glass Mat) | 11.0 - 13.5 | Плотно сжатые тонкие пластины, часто из высококачественных сплавов с добавками. Больше свинца на единицу объема. |

| EFB (Enhanced Flooded Battery) | 11.5 - 13.0 | Упрочненные пластины (часто с двойной сеткой или покрытием), промежуточный вариант. |

Таким образом, бренды, использующие передовые сплавы и технологии для производства более тонких, но высокоэффективных решеток, могут достигать требуемых электрических характеристик при меньшем общем весе свинца в батарее. Однако аккумуляторы премиум-сегмента (особенно AGM), рассчитанные на большие токи и длительный срок службы в тяжелых условиях, часто содержат больше свинца за счет увеличенного количества и/или плотности упаковки пластин. Разница в весе свинца между "бюджетными" и "премиальными" моделями одинаковой емкости может достигать 10-15% и более.

Почему свинец занимает до 80% массы корпуса АКБ

Свинец является ключевым активным материалом в электрохимических процессах свинцово-кислотного аккумулятора. Он формирует основу электродов: отрицательные пластины состоят из губчатого свинца (Pb), положительные – из диоксида свинца (PbO2). Эти пластины, погруженные в электролит, напрямую участвуют в реакциях заряда-разряда, генерируя ток.

Для обеспечения достаточной емкости и мощности АКБ требуется значительная площадь контакта активной массы с электролитом. Это достигается за счет большого количества свинцовых пластин в каждой банке. Плотность свинца (11,34 г/см³) крайне высока, поэтому даже при относительно небольшом объеме пластин и решеток их масса доминирует над другими компонентами: легким пластиковым корпусом, жидким электролитом и сепараторами.

Факторы, определяющие массовую долю свинца

- Электрохимическая активность: Только свинец обеспечивает стабильные обратимые реакции в сернокислотной среде (Pb + PbO2 + 2H2SO4 ⇄ 2PbSO4 + 2H2O).

- Механическая прочность: Свинцовые решетки удерживают активную массу и выдерживают вибрации.

- Коррозионная стойкость: Свинец образует защитный слой в агрессивном электролите, продлевая срок службы.

| Компонент АКБ | Примерная доля массы |

|---|---|

| Свинец (электроды, токоотводы) | 65–80% |

| Электролит (раствор H2SO4) | 10–15% |

| Корпус (полипропилен) | 5–10% |

| Сепараторы, клеммы | 3–7% |

Замена свинца альтернативами экономически нецелесообразна: другие металлы либо менее эффективны в данной электрохимической системе, либо дороже. Толщина пластин и состав сплавов (с добавками кальция, сурьмы) оптимизированы под баланс емкости, пускового тока и устойчивости к сульфатации, что объективно требует высокой массы металла.

Динамика изменения расхода свинца на одну батарею за 20 лет

За последние два десятилетия расход свинца на производство одной автомобильной аккумуляторной батареи сократился на 15-25%. Эта тенденция обусловлена технологической эволюцией: производители научились оптимизировать конструкцию и материалы без ущерба для ёмкости и срока службы изделий. Снижение веса пластин и корпусов при сохранении функциональности стало ключевым фактором экономии.

Переход на сплавы с добавками кальция и серебра позволил уменьшить толщину решёток электродов, а автоматизация литейных процессов сократила производственные потери. Параллельно рост эффективности рециклинга (до 98% свинца в аккумуляторах возвращается в цикл) снизил потребность в первичном сырье. В результате современные АКБ содержат 9-11 кг свинца против 12-14 кг в начале 2000-х годов.

Ключевые факторы снижения расхода

- Усовершенствование решёток: Толщина уменьшилась на 30-40% благодаря легирующим добавкам

- Повышение чистоты свинца: Снижение примесей увеличило КПД материала

- Роботизация сборки: Минимизация брака при пайке и заливке

- Стандартизация корпусов: Оптимизация геометрии и толщины пластика

| Период | Средний расход (кг/батарею) | Снижение против 2003 г. |

|---|---|---|

| 2003-2005 | 13.2 | 0% |

| 2008-2010 | 12.1 | 8.3% |

| 2013-2015 | 11.4 | 13.6% |

| 2018-2020 | 10.7 | 18.9% |

| 2021-2023 | 10.2 | 22.7% |

Эксперты прогнозируют дальнейшее снижение до 9-9.5 кг к 2030 году за счёт внедрения гибридных электродов и наноуглеродных добавок. Однако рост производства электромобилей с высоковольтными батареями может частично нивелировать эту динамику в пересчёте на общий объём потребления свинца в отрасли.

Сравнение состава: свинцовые vs. литиевые автомобильные АКБ

Свинцово-кислотные аккумуляторы содержат значительное количество свинца, составляющего основу их конструкции. В стандартном автомобильном АКБ 55-60 А·ч используется 15-20 кг свинца, распределённого между электродами (свинцовые решётки с активной массой) и токоотводами. Электролит представляет собой раствор серной кислоты (H₂SO₄) в дистиллированной воде.

Литиевые батареи для автомобилей (обычно литий-ионные или литий-железо-фосфатные) полностью исключают свинец в составе. Их ключевые компоненты – катод из литированных оксидов металлов (LiCoO₂, LiMn₂O₄, LiFePO₄ и др.), анод из графита или кремния, жидкий или полимерный электролит на основе солей лития (LiPF₆, LiBF₄) в органическом растворителе, а также сепаратор и алюминиевая/медная фольга для токосъёма.

Основные различия материалов

- Электроды: Свинец (Pb) и его оксиды (PbO₂) vs Литий-кобальт/марганец/железо-фосфат и углерод/кремний

- Электролит: Водный раствор серной кислоты (H₂SO₄ + H₂O) vs Соли лития в органических растворителях

- Тяжёлые металлы: Высокое содержание свинца (40-60% массы АКБ) vs Полное отсутствие свинца

| Параметр | Свинцово-кислотный АКБ | Литиевый АКБ |

|---|---|---|

| Доля свинца | 40-60% от массы | 0% |

| Токсичные компоненты | Свинец, серная кислота | Кобальт (в некоторых типах), фториды |

| Типичные добавки | Сурьма, кальций (для легирования решёток) | Никель, марганец, алюминий (в катодах) |

Главное экологическое отличие заключается в обязательной утилизации свинцовых АКБ из-за высокой токсичности металла, тогда как переработка литиевых батарей фокусируется на извлечении лития, кобальта и редкоземельных элементов. Весовое превосходство свинцовых систем – прямое следствие использования плотного свинца, в то время как литиевые технологии добиваются высокой энергоёмкости при минимальной массе.

Рентабельность переработки: стоимость свинца из одного аккумулятора

Средний автомобильный аккумулятор содержит примерно 10-12 кг свинца в различных формах (решетки, паста, токоотводы). Исходя из текущих мировых цен на свинец (примерно 1.4 - 1.6 евро за кг на бирже LME), теоретическая стоимость металла в одном аккумуляторе составляет 14-19 евро. Это сырьевая база для расчета потенциальной выручки от переработки.

Однако реальная рентабельность извлечения свинца определяется не только ценой металла. Ключевыми факторами являются затраты на сбор и логистику (транспортировка аккумуляторов к перерабатывающему заводу), технологические издержки самого процесса переработки (дробление, сепарация, плавка, очистка), стоимость утилизации сопутствующих материалов (электролит, пластик) и текущая конъюнктура рынка вторичного свинца. Чистая прибыль формируется как разница между выручкой от продажи полученного свинца и совокупными затратами.

Экономика процесса переработки

Эффективные перерабатывающие предприятия достигают рентабельности за счет:

- Масштаба: Переработка больших партий снижает удельные затраты на логистику и энергоемкость плавки.

- Технологий: Современные линии обеспечивают высокий процент извлечения свинца (до 98-99%) и снижение потерь.

- Продажи побочных продуктов: Пластик корпуса (полипропилен) и регенерированный электролит (или нейтрализованные сульфаты) также имеют ценность.

| Статья затрат/дохода | Примерная величина (на 1 аккумулятор) | Примечание |

|---|---|---|

| Доход от свинца (10 кг) | 14-16 евро | Цена зависит от чистоты и биржевых котировок |

| Доход от пластика (~1 кг) | 0.3-0.5 евро | Зависит от качества и рынка вторичных полимеров |

| Затраты на сбор/логистику | 1-3 евро | Зависит от расстояния и инфраструктуры |

| Затраты на переработку | 4-7 евро | Включает энергию, труд, обслуживание, утилизацию отходов |

| Потенциальная прибыль | 2-6 евро | Сильно варьируется в зависимости от эффективности завода и условий |

Важно: Использование вторичного свинца при производстве новых аккумуляторов обходится на 35-40% дешевле, чем использование первичного металла из руды. Это фундаментально поддерживает спрос на переработанный свинец и обеспечивает устойчивость рынка переработки старых АКБ, несмотря на колебания цен и затрат.

Технология извлечения свинца при утилизации АКБ

Утилизация автомобильных аккумуляторов критически важна для предотвращения загрязнения окружающей среды токсичным свинцом и серной кислотой, а также для возврата ценного металла в производственный цикл.

Основная масса свинца в АКБ сосредоточена в электродах (решетках и активной массе) и токоотводах. Корпус (полипропилен) и электролит (водный раствор серной кислоты) также подлежат переработке.

Основные этапы извлечения свинца

Технологический процесс включает несколько последовательных стадий:

- Слив электролита и нейтрализация: Кислота сливается и нейтрализуется щелочью с получением сульфата натрия или перерабатывается в чистую серную кислоту.

- Дробление: Корпуса батарей измельчаются в дробильных установках (молотковых или роторных дробилках) до фракции размером с гальку.

- Классификация и разделение компонентов: Измельченная масса (шлам) подается на сепарацию:

- Гидродинамическая сепарация (промывка): Отделяет тяжелые компоненты (свинец, сульфат свинца, оксиды свинца) от легких (полипропилен, сепараторы).

- Фильтрация: Отделение жидкой фракции после промывки.

- Пневматическая или вибросепарация: Дальнейшее разделение полипропилена и эбонита от свинцового концентрата.

- Плавка свинцового концентрата: Полученный свинцовый порошок (паста) и кусковой свинец (решетки, токоотводы) плавятся в печах (чаще вращающихся барабанных или шахтных) при температуре 1000-1200°C. Добавляются восстановители (кокс, уголь) и флюсы (сода, известь, железная стружка) для связывания примесей в шлак и восстановления оксидов/сульфатов до металла.

- Рафинирование чернового свинца: Расплавленный черновой свинец очищается от остаточных примесей (медь, сурьма, мышьяк, олово, сера) методами пирометаллургии (окислительное рафинирование, щелочное рафинирование) или электролиза для получения свинца высокой чистоты (чаще 99.97% и выше).

- Отливка слитков: Очищенный свинец разливается в изложницы или на машинах непрерывного литья для получения товарных слитков.

Полипропилен (крошка) и нейтрализованные соли также являются ценными продуктами переработки.

| Компонент АКБ | Основной материал | Доля свинца, % (приблиз.) |

|---|---|---|

| Электроды (решетки) | Свинец + Сурьма/Кальций (сплав) | > 90% |

| Активная масса (паста) | PbO, PbO2, PbSO4 | ~70-85% (в пересчете на Pb) |

| Токоотводы, полюса | Свинец (сплав) | > 95% |

| Корпус | Полипропилен (PP) | 0% |

| Электролит | H2SO4 + H2O | 0% |

| Сепараторы | Полиэтилен (PE) / Стекловолокно | 0% |

Как проверить приблизительный вес свинца без вскрытия корпуса

Определение точной массы свинца без разборки аккумулятора невозможно, но существуют методы косвенной оценки. Они основаны на технических характеристиках батареи и усредненных отраслевых данных о составе компонентов.

Для расчета используются два ключевых параметра: общая масса аккумулятора и его номинальная емкость. Оба подхода дают ориентировочные значения с погрешностью 10-15%.

Методы оценки

-

Расчет по массе аккумулятора

Взвесьте АКБ с помощью бытовых или автомобильных весов. Уточните тип батареи: традиционный (жидкий электролит), AGM или EFB. Примените коэффициенты:

- Традиционные: свинец ≈ 60-65% от массы

- AGM/EFB: свинец ≈ 55-60% от массы

Пример: Батарея 20 кг (традиционная): 20 × 0.63 ≈ 12.6 кг свинца.

-

Расчет по емкости (А·ч)

Найдите номинальную емкость на этикетке (например, 60 А·ч). Используйте формулу:

Вес свинца (кг) = Ёмкость (А·ч) × 0.16. Коэффициент 0.16 кг/А·ч выведен из среднего содержания свинца 160 г на 1 А·ч емкости.

Пример: АКБ 75 А·ч: 75 × 0.16 = 12 кг свинца.

Свинец в поддельных и восстановленных аккумуляторах: отличия

Поддельные аккумуляторы часто содержат значительно меньше свинца, чем оригинальные изделия. Производители контрафакта экономят на материале, используя тонкие пластины или заменяя часть свинца более дешевыми примесями (например, кальцием или сурьмой в неправильных пропорциях). Это приводит к снижению общей массы изделия, уменьшению емкости и резкому сокращению срока службы из-за ускоренной сульфатации и коррозии пластин.

Восстановленные (ремануфактурные) аккумуляторы, в отличие от подделок, сохраняют исходные свинцовые пластины оригинального качества. Процесс восстановления включает глубокую зарядку, замену электролита и, иногда, поврежденных сепараторов, но не затрагивает количество или состав свинцовых компонентов. Основная разница – в износе активной массы пластин: после регенерации их емкость может составлять 70-90% от новой батареи, но физическое содержание свинца остается неизменным.

Ключевые различия

| Критерий | Поддельные АКБ | Восстановленные АКБ |

|---|---|---|

| Количество свинца | На 20-40% меньше оригинала | Соответствует оригиналу |

| Качество сплава | Низкое (примеси, нарушение технологии) | Оригинальное (без изменений) |

| Источник пластин | Новые, но деградированные | Оригинальные (после очистки) |

| Вес | Заметно ниже оригинала | Близок к новому аккумулятору |

| Последствия | Быстрый выход из строя, риск вздутия | Стабильная работа при сниженной емкости |

Для идентификации подделки критически важен весовой контроль: масса свинцово-кислотного аккумулятора напрямую коррелирует с содержанием свинца. Например, 55Ач батарея должна весить 13-15 кг, а 90Ач – 20-25 кг. Значительное отклонение в меньшую сторону – явный признак контрафакта. Восстановленные изделия обычно маркируются как "Refurbished" или "Recond", а их продавцы предоставляют документацию о проведенных работах.

Экологический вред свинца при неправильной утилизации одного АКБ

При разрушении корпуса аккумулятора свинец и его соединения проникают в почву, а с грунтовыми водами разносятся на большие расстояния. Тяжёлые металлы накапливаются в растениях, снижают плодородность земель и делают их непригодными для сельского хозяйства на десятилетия. Один стандартный АКБ содержит 10-20 кг свинца, способного отравить до 20 м³ грунта.

Дождевые потоки вымывают токсины в водоёмы, где свинец поглощается рыбой и микроорганизмами. Концентрация яда увеличивается по пищевой цепи: от планктона к хищным рыбам, птицам и млекопитающим. Употребление заражённой воды или рыбы человеком вызывает необратимые поражения нервной системы, почек и костных тканей.

Ключевые риски для экосистем

- Отравление животных: 0,005 мг свинца на литр воды смертелен для ракообразных, 0,1 мг/л – для рыб

- Биоаккумуляция: Концентрация свинца в организме хищных птиц может в 100 000 раз превышать фоновые значения среды

- Период полураспада: Соединения свинца сохраняют токсичность в почве до 600 лет

| Объект загрязнения | Последствия от одного АКБ |

| Питьевая вода | Заражение 50 000 литров (ПДК превышена в 100 раз) |

| Почва | Уничтожение микрофлоры на площади 5 м² |

| Воздух | Выброс 3 кг токсичной свинцовой пыли при сжигании |

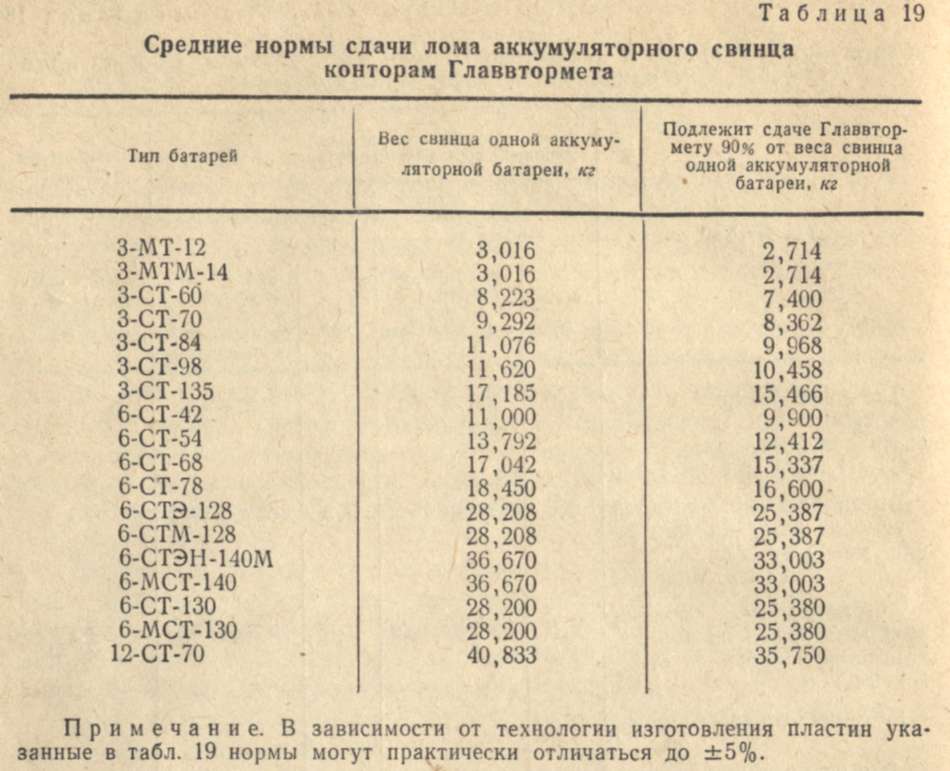

Нормы изъятия свинца для вторичной переработки (на примере РФ)

В Российской Федерации нормы изъятия свинца из отработавших свинцово-кислотных аккумуляторов (ОСКА) для вторичной переработки устанавливаются на законодательном уровне и конкретизируются в нормативно-технических документах. Основная цель этих норм – обеспечить максимально возможное и экологически безопасное извлечение ценного и токсичного металла из отходов, минимизируя его потери и негативное воздействие на окружающую среду.

Ключевым документом, регламентирующим минимальные требования к извлечению свинца, является ГОСТ Р 56315-2022 "Ресурсосбережение. Наилучшие доступные технологии. Требования к извлечению свинца при обращении с отработавшими свинцово-кислотными аккумуляторными батареями". Этот стандарт устанавливает минимальные нормативы эффективности извлечения свинца, которые должны быть достигнуты перерабатывающими предприятиями.

Основные нормы по ГОСТ Р 56315-2022

Стандарт определяет следующие минимальные нормы извлечения свинца из ОСКА:

- Извлечение свинца в слиток: Не менее 98% от массы свинца, содержащегося в поступивших на переработку ОСКА.

- Общее извлечение свинца: Не менее 99% от массы свинца, содержащегося в поступивших на переработку ОСКА. Это включает в себя свинец, полученный в виде слитков, а также свинец, извлеченный из побочных продуктов переработки (шлаков, пыли) и возвращенный в основной производственный цикл.

Важно понимать, что эти нормы устанавливают минимально допустимый уровень извлечения. Современные предприятия, использующие наилучшие доступные технологии (НДТ), такие как плавка в шахтных или роторных печах с эффективными системами газоочистки и переработкой промежуточных продуктов, часто достигают показателей извлечения, превышающих 99.5%.

Расчет эффективности извлечения (Эизвл) ведется по формуле:

Эизвл = (MPb извл / MPb вх) * 100%

где:

- MPb извл – масса извлеченного свинца (в слитках + возвращенного из побочных продуктов), кг;

- MPb вх – масса свинца, содержащегося в ОСКА, поступивших на переработку за отчетный период, кг.

Достижение установленных норм контролируется Росприроднадзором в рамках государственного экологического надзора. Переработчики обязаны вести учет поступающих ОСКА, массы получаемых свинцовых слитков и побочных продуктов, а также подтверждать выполнение нормативов извлечения соответствующей отчетностью.

Соблюдение этих норм критически важно по нескольким причинам:

- Экономическая эффективность: Свинец – основной ценный компонент аккумулятора. Максимальное его извлечение делает переработку рентабельной.

- Экологическая безопасность: Минимизация потерь свинца предотвращает его попадание в отвалы, почву, воду и атмосферу.

- Ресурсосбережение: Вторичный свинец позволяет существенно снизить потребность в добыче и первичной переработке свинцовых руд.

Следует отметить, что нормы извлечения относятся именно к свинцу как к целевому металлу. Они не отменяют требований по извлечению и обезвреживанию других компонентов аккумулятора, таких как серная кислота (электролит) и пластик корпуса, регламентируемых другими нормативными актами (например, СанПиН, закон "Об отходах производства и потребления").

Эволюция сплавов: снижение расхода свинца на АКБ при сохранении емкости

Ранние автомобильные аккумуляторы использовали решетки из высокосурьмянистых сплавов (5-12% сурьмы), требующие значительной толщины для механической прочности. Это приводило к перерасходу свинца: до 70% металла тратилось на каркас, а не активную массу. Высокое содержание легирующих добавок ухудшало электрохимические параметры и увеличивало саморазряд.

Переход к малосурьмянистым сплавам (1-3% Sb) в 1970-х сократил долю свинца в решетках на 15-20%. Однако революцией стало внедрение кальциевых сплавов (Ca 0.08-0.1%) в 1990-х: прочность возросла в 1.8 раза, что позволило уменьшить толщину решеток на 30-40% без потери несущей способности. Одновременно снизился газовыделение, упростив конструкцию корпусов.

Ключевые инновации в составах сплавов

Современные разработки фокусируются на комплексных легирующих системах:

- Кальций-серебро (0.05-0.12% Ag): повышает коррозионную стойкость, позволяя делать решетки тоньше 1.0 мм

- Олово-алюминий в свинцово-кальциевых композициях: улучшает литейные свойства и снижает брак

- Гибридные технологии: отрицательные электроды – Ca-сплав, положительные – низкое Sb (1.6-1.8%). Оптимизирует баланс прочности/стойкости к глубоким разрядам

| Тип сплава | Содержание добавок | Толщина решетки (мм) | Свинец на решетку (% от АКБ) |

|---|---|---|---|

| Традиционный (Sb 8-12%) | Сурьма, мышьяк | 2.0-2.5 | 65-70% |

| Малосурьмянистый | Sb 1.5-3%, Cu 0.1% | 1.3-1.8 | 50-55% |

| Кальциевый | Ca 0.07-0.1%, Sn 0.5-0.7% | 0.8-1.2 | 35-40% |

| Серебросодержащий | Ca 0.06-0.09%, Ag 0.03-0.06% | 0.6-0.9 | 28-32% |

Современные сплавы обеспечивают снижение массы свинца на 1 А·ч емкости на 45-50% за 40 лет. Технологии литья под давлением (Concast, Expanded Metal) минимизируют облой, сокращая потери при производстве. Дополнительный эффект дает оптимизация активной массы: внедрение углеродных добавок повышает КПД материала до 55-60%, компенсируя уменьшение объема свинца.

Итоговый диапазон: сколько кг свинца вы получите при разборке старой батареи

При разборке стандартного свинцово-кислотного автомобильного аккумулятора средний выход свинца составляет 16–20 кг. Основную массу формируют свинцовые решетки электродов и перемычки между банками. Точное значение зависит от типа, емкости и производителя батареи.

Например, распространенные модели дают следующие показатели: 55 А·ч – около 10-12 кг, 75 А·ч – 12-15 кг, 100 А·ч – до 18-22 кг. Колебания связаны с толщиной пластин и конструкцией корпуса.

Факторы, влияющие на массу свинца

- Емкость АКБ: Прямая зависимость – чем выше А·ч, тем больше свинца

- Тип пластин: Толстые (малообслуживаемые) дают +15-20% против тонких

- Технология: AGM/Gel батареи содержат меньше свинца из-за уплотненной конструкции

- Производитель: Плотность компоновки элементов варьируется между брендами

| Компонент | Доля в общем весе свинца |

| Положительные/отрицательные пластины | 60-70% |

| Свинцовые перемычки | 15-20% |

| Клеммы и контакты | 10-15% |

Учтите: часть веса (~5-8%) теряется при плавке из-за окислов и шлака. Для точного расчета взвешивайте АКБ целиком – свинец составляет 65-80% от ее общей массы.

Список источников

При подготовке материалов о содержании свинца в автомобильных аккумуляторах использовались специализированные технические издания и отраслевые исследования. Анализ данных проводился на основе документации производителей и научных публикаций.

Основное внимание уделялось современным стандартам производства свинцово-кислотных АКБ, химическому составу компонентов и экологическим нормативам. Учитывались различия в технологиях для разных типов батарей.

- ГОСТ Р 53165-2008: Аккумуляторы свинцовые стартерные для автотракторной техники. Технические условия и методы испытаний

- Научная монография: Свинцово-кислотные аккумуляторы: Технологии и переработка (Иванов А.П., 2021 г.)

- Отраслевой отчет: Мировой рынок свинца в аккумуляторной промышленности 2022-2027 (Институт цветных металлов)

- Технический бюллетень: Руководство по утилизации автомобильных АКБ (Ассоциация "Русский свинец")

- Исследование: Распределение свинца в компонентах современных AGM-аккумуляторов (Журнал "Электрохимическая энергетика")

- Производственный стандарт: Требования к содержанию Pb в аккумуляторных сплавах (Евробат, 2023)