Соединение аккумуляторов последовательно - что учесть

Статья обновлена: 01.03.2026

Сборка батарейных блоков методом последовательного соединения – ключевой способ увеличения рабочего напряжения системы при сохранении ёмкости отдельных элементов.

Этот подход критически важен для электромобилей, систем резервного питания и портативного оборудования, где требуется высокое напряжение.

Однако ошибки при сборке цепи грозят разбалансировкой ячеек, снижением ресурса или аварийными ситуациями.

Понимание физических принципов, правил подбора компонентов и тонкостей эксплуатации позволит создать надёжную и эффективную энергетическую систему.

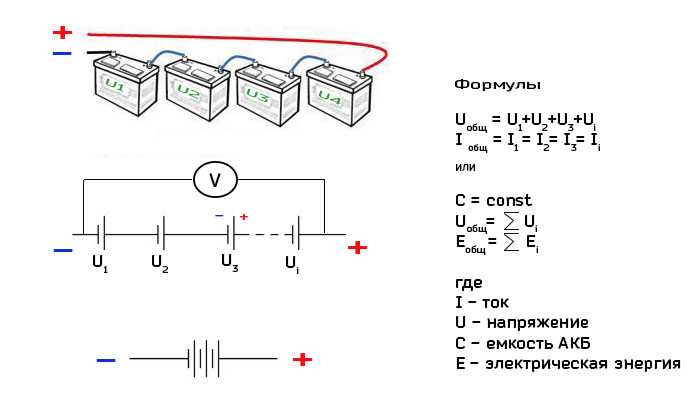

Формула расчета итогового напряжения сборки

При последовательном соединении аккумуляторов их электродвижущие силы суммируются, так как положительный полюс каждого предыдущего элемента подключается к отрицательному полюсу последующего. Это создает единую цепь с кумулятивным напряжением.

Напряжение каждого аккумулятора вносит аддитивный вклад в общую ЭДС системы. Ключевым условием является идентичность химического состава элементов (например, все Li-ion или все свинцово-кислотные), иначе возникнет перераспределение энергии.

Математическое выражение

Финальное напряжение Uобщ вычисляется по формуле:

Uобщ = U1 + U2 + ... + Un

где:

U1, U2, ..., Un – напряжение отдельных элементов,

n – количество аккумуляторов в цепи.

Примеры расчетов

| Количество элементов | Напряжение одного (В) | Итоговое U (В) |

|---|---|---|

| 3 | 3.7 (Li-ion) | 11.1 |

| 6 | 2.0 (свинцовый) | 12.0 |

| 4 | 1.5 (щелочной) | 6.0 |

Критические нюансы

- Балансировка – при несовпадении емкостей элементы заряжаются/разряжаются неравномерно.

- Ток нагрузки – остается постоянным для всех звеньев цепи (Iобщ = I1 = I2 = ...).

- Деградация – выход из строя одного элемента разрывает всю цепь.

Критическая важность идентичности параметров аккумуляторов

При последовательном соединении аккумуляторов ток, протекающий через каждый элемент, идентичен. Любое отклонение в характеристиках (ёмкость, внутреннее сопротивление, степень износа) провоцирует дисбаланс: менее ёмкий или более старый аккумулятор быстрее разряжается и заряжается до критических значений. Это вызывает его перегрев, глубокий разряд или перезаряд, катастрофически ускоряя деградацию и повышая риск вздутия, возгорания или выхода из строя всей цепочки.

Неидентичные внутренние сопротивления усугубляют проблему: элементы с высоким сопротивлением будут сильнее нагреваться при разряде/заряде, теряя энергию впустую и создавая "слабые звенья". Во время зарядки они могут не достичь полного заряда, тогда как аккумуляторы с низким сопротивлением рискуют перезарядиться. При разряде "слабые" элементы исчерпают запас раньше, вызывая просадку напряжения и аварийное отключение системы, хотя другие батареи ещё сохраняют ресурс.

Ключевые последствия несоответствия параметров

- Ускоренная деградация "отстающих" элементов: Циклический переразряд/недозаряд снижает их ёмкость экспоненциально.

- Снижение общей доступной ёмкости сборки: Ёмкость всей цепочки ограничивается наименее ёмким аккумулятором.

- Тепловой разгон: Локальный перегрев слабого элемента может распространиться на соседние батареи.

- Некорректная работа BMS: Система защиты может неверно интерпретировать состояние сборки, пропуская опасные режимы.

| Параметр | Риск при несоответствии | Решение |

|---|---|---|

| Ёмкость (Ah) | Переразряд/перезаряд слабых элементов, потеря общей ёмкости | Тщательный подбор по партиям, регулярный контроль баланса |

| Внутреннее сопротивление (мОм) | Неравномерный нагрев, разный уровень напряжения под нагрузкой | Использование аккумуляторов одной модели и срока эксплуатации |

| Степень износа (SOH) | Резкий дисбаланс при добавлении нового элемента к старым | Замена всей сборки одновременно, запрет смешивания старых и новых АКБ |

Обязательные меры для минимизации рисков включают использование только аккумуляторов из одной партии с идентичной датой производства, регулярную проверку напряжения на каждом элементе под нагрузкой и обязательное применение активной балансировки BMS. Пренебрежение этими правилами не только сокращает срок службы батарейного блока, но и создаёт прямую угрозу безопасности.

Выбор проводов: сечение и допустимые токи

При последовательном соединении аккумуляторов ток в цепи идентичен для всех элементов, но ошибки в выборе сечения проводов приводят к критичным потерям напряжения и перегреву. Недостаточное сечение создает "бутылочное горлышко", снижая КПД системы и создавая риск возгорания.

Ключевой параметр – максимальный ток нагрузки, определяемый мощностью потребителей. Например, инвертор на 2000Вт при 24В требует тока ≈83А (P = U×I). Для такого тока минимально допустимое сечение медного провода – 16мм² по стандарту IEC 60204, но обязателен учет:

Факторы выбора сечения

- Длина проводника: При дистанции свыше 3 метров сечение увеличивают на 20-30% для компенсации падения напряжения.

- Температура среды: Для эксплуатации при +60°C и выше требуется сечение на ступень больше номинального.

- Способ прокладки: В закрытых каналах или пучках допустимый ток снижается на 15% против одиночного провода.

| Ток (А) | Сечение Cu (мм²) | Макс. мощность при 24В (Вт)* |

|---|---|---|

| 10 | 1.5 | 240 |

| 25 | 2.5 | 600 |

| 50 | 6 | 1200 |

| 100 | 25 | 2400 |

*Расчет для длины линии ≤3м, температура +25°C

Практические рекомендации:

- Используйте медные провода с термостойкой изоляцией (марки ПВ-3, ПуГВ).

- Рассчитывайте падение напряжения: ΔU = (2 × L × I × ρ) / S, где ρ=0.0175 Ом·мм²/м (медь), L – длина кабеля в метрах, S – сечение. ΔU не должно превышать 3% от напряжения батареи.

- Для силовых линий применяйте двойную изоляцию и защиту от механических повреждений.

Защита от переполюсовки при монтаже цепи

Переполюсовка при последовательном соединении аккумуляторов возникает при ошибочном подключении положительного и отрицательного полюсов соседних элементов. Это приводит к опасным режимам работы: разряду через короткозамкнутый контур, катастрофическому перегреву, выделению газов и разрушению банок. Последствия включают необратимое повреждение АКБ, расплавление соединительных шин и риск возгорания.

Эффективная защита требует комплексного подхода, сочетающего механические, визуальные и электронные решения. Ключевые методы направлены на исключение человеческого фактора при сборке цепи и автоматическое отключение при ошибках полярности. Особое внимание уделяется надежности контактов в высокотоковых системах, где даже кратковременная переполюсовка вызывает термические разрушения.

Критические методы защиты

- Механическая блокировка контактов

Использование разнотипных разъемов (ASEA, KeyLock) с уникальной геометрией для "+" и "-" клемм. Применение разнонаправленных защелок или штекеров типа "папа-мама" с цветовой кодировкой. - Электронные схемы защиты

- Диодные барьеры с током на 20-30% выше рабочего (для мощных цепей - диоды Шоттки)

- Реле полярности с автоматическим отключением при обратном напряжении

- MOSFET-контроллеры с обратноходовой защитой в BMS системах

- Визуальная идентификация

Элемент Стандарт маркировки Положительная шина Красная изоляция, символ "+" Отрицательная шина Синяя/черная изоляция, символ "-" Клеммы АКБ Литографические метки + термоусадочные трубки

Обязательные процедуры монтажа: Последовательная проверка полярности мультиметром перед фиксацией каждой клеммы. Установка предохранителей в разрыв каждой соединительной шины. Применение диэлектрических кожухов на сборных шинах после коммутации.

Необходимость использования ячеек одной партии

При последовательном соединении аккумуляторов критически важно применять ячейки из одной производственной партии. Различия в химическом составе, толщине электродов и качестве сепараторов между партиями приводят к разбалансировке характеристик даже при идентичных номинальных параметрах.

Несовпадение внутреннего сопротивления или степени деградации вызывает перераспределение напряжения в цепи. Более слабые элементы перегружаются, теряют емкость быстрее соседей и провоцируют каскадный отказ всей сборки. Эффект усугубляется при циклировании и высоких нагрузках.

Ключевые проблемы при смешивании партий

- Разброс напряжения: Ячейки с меньшей емкостью достигают предельных 2.5В или 4.2В раньше, вызывая срабатывание защиты

- Термический дисбаланс: Элементы с высоким ESR сильнее нагреваются, ускоряя деградацию

- Обратная зарядка: При глубоком разряде "слабые" элементы могут уйти в отрицательное напряжение

| Параметр | Одна партия | Разные партии |

|---|---|---|

| Разброс емкости | ±1-2% | До ±15% |

| Разница ESR | 3-5 мОм | 15-30 мОм |

| Срок службы | 1000 циклов | 300-500 циклов |

Маркировка партии на корпусе элементов – единственный надежный идентификатор. Цветовые метки или даты производства недостаточны: технологические допуски могут меняться внутри одной смены. Перед сборкой обязательно измерение напряжения холостого хода с отклонением не более 0.05В между ячейками.

- Проверяйте код партии на всех элементах

- Тестируйте емкость и ESR нагрузочным тестером

- Отбраковывайте ячейки с отклонениями >3%

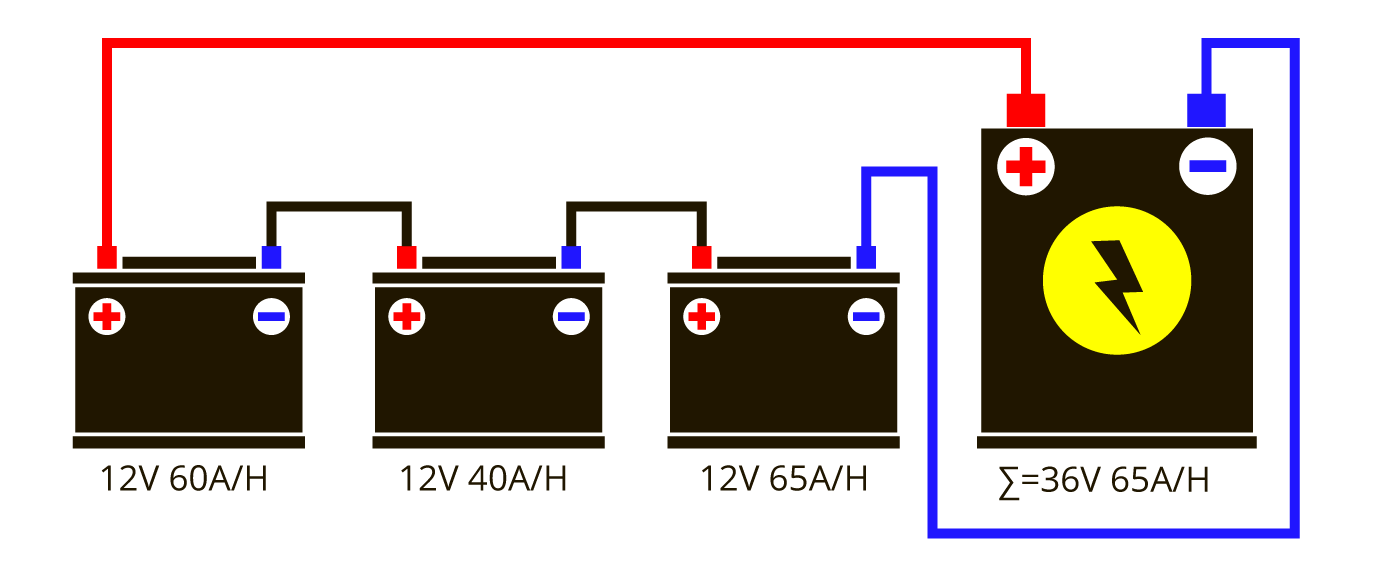

Риски при смешивании аккумуляторов разной емкости

При последовательном соединении аккумуляторов с разной номинальной емкостью возникает дисбаланс заряда и разряда. Во время работы батареи менее емкие элементы разряжаются быстрее, чем более емкие, что приводит к глубокому разряду первых задолго до полного истощения всей цепочки. Это провоцирует необратимую сульфатацию пластин и критическую деградацию "слабого звена".

В процессе зарядки аккумуляторы меньшей емкости достигают 100% заряда первыми, в то время как более емкие элементы еще недозаряжены. Дальнейшая подача тока вызывает перезаряд маломощных АКБ: электролит вскипает с выделением взрывоопасного газа, разрушаются пластины, возможен взрыв корпуса. Циклический перезаряд ускоряет выход из строя всей сборки.

Ключевые последствия дисбаланса

Основные проблемы при эксплуатации таких сборок:

- Снижение реальной емкости – система работает до напряжения отсечки самого слабого элемента

- Каскадный выход из строя – деградация одного АКБ увеличивает нагрузку на остальные

- Пожарная опасность – перегрев и вентиляция корпуса при перезаряде/переразряде

- Ложные срабатывания защиты – BMS отключает цепь при дисбалансе, даже с заряженными АКБ

Сравнение параметров при использовании одинаковых и разных АКБ:

| Параметр | Одинаковая емкость | Разная емкость |

|---|---|---|

| Баланс токов | Равномерное распределение | Концентрация на слабом элементе |

| Ресурс циклов | Соответствует спецификации | Сокращается на 40-70% |

| Необходимость BMS | Желательна | Обязательна |

Важно: Даже при использовании балансировочной платы (BMS) смешивание АКБ с отличием емкости >5% провоцирует ускоренную деградацию системы. Рекомендуется применять элементы с идентичными характеристиками из одной партии.

Методы контроля температурного режима сборки

Тщательный контроль температуры при последовательном соединении аккумуляторов критичен для предотвращения локального перегрева, деградации элементов и потенциального теплового разгона. Неравномерный нагрев возникает из-за разброса внутренних сопротивлений, качества контактов или внешних условий, что требует активного мониторинга на всех этапах сборки и эксплуатации.

Эффективные стратегии контроля включают комбинацию аппаратных решений и программных алгоритмов, направленных на обнаружение аномалий в реальном времени. Ключевым аспектом является размещение датчиков в зонах максимального тепловыделения: на токоведущих шинах, клеммах элементов и в геометрическом центре сборки.

Основные подходы к мониторингу

Аппаратные средства:

- Термопары типа K или T – устанавливаются точечно на критичные элементы

- Инфракрасные термометры – для бесконтактного сканирования поверхности банок

- Термисторы NTC/PTC – интегрируются в BMS для постоянного контроля

- Тепловизионные камеры – применяются при тестовых прогонах высоких токов

Программные методы:

- Анализ градиента температур между элементами (макс. допустимое отклонение – 2-3°C)

- Корреляция температуры с импедансом элементов в режиме реального времени

- Прогнозирование тепловых точек через машинное обучение на исторических данных

Реактивные меры при перегреве:

| Температурный порог | Действие системы |

| 45-50°C | Снижение зарядного/разрядного тока через PWM |

| 50-60°C | Активация принудительного охлаждения |

| Выше 60°C | Аварийное отключение нагрузки через MOSFET-ключи |

Обязательным требованием является калибровка датчиков с погрешностью не более ±0.5°C и дублирование измерительных каналов для критичных узлов. При проектировании размещают температурные сенсоры как на центральных элементах сборки, так и на периферийных модулях, подверженных влиянию внешней среды.

Принцип работы балансировочных плат BMS

При последовательном соединении аккумуляторов неизбежно возникают различия в ёмкости, внутреннем сопротивлении и скорости старения элементов. Эти несоответствия приводят к дисбалансу напряжений на отдельных банках во время заряда/разряда. Перезаряд слабых элементов провоцирует деградацию и возгорание, а недозаряд снижает общую отдаваемую ёмкость системы.

Балансировочная система BMS устраняет дисбаланс, перераспределяя энергию между элементами. Она постоянно контролирует напряжение на каждой банке через аналого-цифровой преобразователь (АЦП), сравнивая показания с заданными пороговыми значениями. При обнаружении отклонения включается механизм балансировки, работающий по двум основным принципам: пассивному или активному.

Методы балансировки элементов

Пассивная балансировка (резистивная):

- Избыточная энергия стравливается через нагрузочные резисторы в виде тепла

- Активируется при превышении напряжения на элементе порогового значения

- Требует минимальных затрат, но снижает КПД системы

Активная балансировка:

- Энергия перекачивается между банками с помощью конденсаторов или катушек индуктивности

- Реализуется через преобразователи DC-DC (buck-boost, flyback)

- Сохраняет энергию, повышая КПД, но удорожает конструкцию

| Параметр | Пассивная BMS | Активная BMS |

|---|---|---|

| Принцип работы | Рассеивание энергии | Перераспределение энергии |

| КПД системы | Низкий (до 60%) | Высокий (85-95%) |

| Стоимость | Низкая | Высокая |

Современные BMS комбинируют оба метода: пассивная балансировка для выравнивания при малых отклонениях, активная – при значительных перекосах. Алгоритмы управления учитывают температуру элементов, скорость изменения напряжения и фазу цикла (заряд/разряд/покой). Для литий-ионных аккумуляторов критична точность балансировки ±10-20 мВ, достигаемая 14-битными АЦП.

Правила безопасной пайки литиевых элементов

Пайка литиевых аккумуляторов требует строгого соблюдения температурных режимов. Перегрев выше 60°C вызывает необратимую деградацию внутренних компонентов и резко повышает риск вздутия или возгорания. Используйте паяльник с точной регулировкой температуры и термопарой для контроля нагрева зоны контакта.

Качественная механическая фиксация обязательна перед пайкой. Применяйте специализированные держатели или термостойкий двусторонний скотч для полной неподвижности элементов. Любое смещение во время работы увеличивает время теплового воздействия и может повредить защитную мембрану сепаратора.

Ключевые требования к процессу

- Предварительная зачистка контактов: Удалите оксидный слой с клемм мелкой наждачной бумагой (зернистость 600+), затем обезжирьте изопропиловым спиртом.

- Выбор припоя и флюса: Только бессвинцовые припои с температурой плавления 180-200°C и нейтральные флюсы (неагрессивные, без кислоты). Нанесение флюса точечное – исключительно на зону пайки.

- Техника пайки: Касание жалом не более 2-3 секунд на точку. Обязательная пауза 60 секунд между контактами для остывания элемента.

Используйте термозащитные барьеры: Накладывайте термостойкую кевларовую ткань или силиконовые прокладки на корпус элемента, кроме зоны контакта. Это предотвращает тепловое распространение по корпусу.

Контроль безопасности

- Работайте в огнеупорной зоне: керамическая подложка, песок или металлический поддон в пределах досягаемости.

- Держите наготове средства тушения: класс D огнетушитель, ящик с песком.

- Не допускайте коротких замыканий: изолируйте свободные контакты сразу после пайки.

| Параметр | Безопасное значение | Опасное значение |

|---|---|---|

| Температура жала | 300-320°C | >350°C |

| Время контакта с клеммой | <3 сек | >5 сек |

| Сопротивление точки пайки | <10 мОм | >30 мОм |

После пайки проверьте целостность изоляции и отсутствие перекосов в группе элементов. Немедленно утилизируйте аккумуляторы с видимыми дефектами: потемнением корпуса, подтеками электролита или нарушением геометрии.

Особенности зарядки последовательной батареи

При последовательном соединении аккумуляторов общее напряжение батареи равно сумме напряжений отдельных элементов. Для корректной зарядки требуется зарядное устройство с выходным напряжением, строго соответствующим суммарному номиналу всей цепочки. Использование ЗУ с неподходящими параметрами приведет либо к недозаряду, либо к перезаряду со всеми вытекающими рисками.

Критически важно обеспечить идентичность характеристик всех элементов в цепочке перед сборкой. Разброс емкости, внутреннего сопротивления или степени износа вызывает дисбаланс при зарядке: одни аккумуляторы перегружаются, а другие не добирают заряд. Это провоцирует деградацию банок и сокращает общий ресурс сборки.

Ключевые требования и меры безопасности

Соблюдайте следующие правила при работе с последовательными сборками:

- Контроль напряжения на каждом элементе – Регулярно проверяйте вольтаж отдельно на всех банках во время зарядки и после её завершения. Допустимое отклонение – не более 0.05–0.1В.

- Применение балансиров – Используйте ЗУ с функцией балансировки или внешние балансировочные платы. Они выравнивают заряд элементов через перераспределение энергии или шунтирование тока.

- Точное соответствие тока – Зарядный ток не должен превышать значение, указанное для наименее ёмкого аккумулятора в цепи. Для Li-Ion обычно это 0.5–1C от емкости одного элемента.

Распространенные ошибки и их последствия:

| Ошибка | Результат |

|---|---|

| Заряд без балансировки | Разгон напряжения на "слабых" банках, вздутие, возгорание |

| Использование разнотипных АКБ | Ускоренный износ, потеря емкости, тепловой разгон |

| Превышение напряжения ЗУ | Перегрев, электролиз электролита, разрушение сепараторов |

Для никелевых (NiMH, NiCd) и свинцовых (Pb) батарей допускается заряд без балансиров при условии строгой идентичности элементов. Литиевые (Li-Ion, LiPo) сборки всегда требуют балансировки из-за высокой чувствительности к перезаряду. Отказ от нее сокращает срок службы на 30–50% и создает пожароопасную ситуацию. По окончании цикла зарядки отключайте батарею от ЗУ – постоянное поддержание напряжения в режиме "подзаряда" ускоряет старение литиевых элементов.

Выбор зарядного устройства для многоэлементных систем

При последовательном соединении аккумуляторов критически важно использовать специализированное зарядное устройство, рассчитанное именно на работу с цепочкой элементов. Обычные ЗУ, предназначенные для одиночных банок или фиксированного напряжения, неспособны обеспечить безопасный и равномерный заряд всей сборки из-за неизбежного разброса характеристик отдельных ячеек.

Ключевая задача такого устройства – не только подача правильного общего напряжения (равного сумме номинальных напряжений элементов в цепочке), но и мониторинг состояния каждого аккумулятора в системе. Без этого невозможен контроль перезаряда или глубокого разряда отдельной ячейки, что ведет к деградации элемента, перегреву и даже возгоранию.

Критерии выбора зарядного устройства

Поддержка балансировки: Обязательная функция. Устройство должно активно выравнивать напряжение на всех элементах во время заряда (активная балансировка) или хотя бы прекращать заряд переполнившейся ячейки, дозаряжая остальные (пассивная балансировка).

Соответствие параметрам батареи:

- Количество элементов (S): ЗУ должно поддерживать точное количество последовательно соединенных банок в вашей сборке (например, 3S, 4S, 6S).

- Химия элементов: Правильный алгоритм заряда (CC/CV для Li-ion/LiPo, специфичные профили для LiFePO4, NiMH).

- Ток заряда: Не должен превышать максимально допустимый ток для самого слабого элемента в цепочке (обычно 0.5C-1C).

- Напряжение заряда: Должно точно соответствовать требуемому конечному напряжению для всей сборки (напр., 12.6В для 3S Li-ion).

Тип балансировочного разъема: Убедитесь, что физический разъем на ЗУ (чаще всего JST-XH) и его распиновка полностью совпадают с балансировочным портом вашей батареи. Несовпадение чревато повреждением.

Дополнительные функции:

- Защита от переполюсовки.

- Контроль температуры батареи (через отдельный датчик).

- Режимы хранения/подзаряда.

- Индикация состояния балансировки и напряжения на каждой ячейке.

Важные нюансы эксплуатации:

| Ситуация | Риск | Мера предосторожности |

|---|---|---|

| Заряд без балансировки | Разгон напряжения на отдельных элементах выше безопасного, вздутие, возгорание | Использовать только ЗУ с балансировкой |

| Несоответствие количества "S" | Сильный перезаряд/недозаряд всей сборки, повреждение элементов | Точная настройка/выбор ЗУ под конфигурацию батареи |

| Ненадежный балансировочный разъем | Ложные показания, отказ балансировки, возгорание | Регулярная проверка контактов, плотности соединения |

Заключительный совет: Никогда не экономьте на зарядном устройстве для последовательных сборок. Качественное ЗУ с надежной балансировкой – ключевой фактор безопасности и долговечности многоэлементной аккумуляторной системы.

Диагностика проблем через мониторинг напряжения

Мониторинг напряжения на каждом аккумуляторе в последовательной цепи – ключевой метод выявления скрытых проблем. Равномерное падение напряжения под нагрузкой и восстановление в покое характерно для исправной системы. Любые отклонения от этого сценария сигнализируют о неполадках.

Нестабильность или резкие скачки напряжения требуют немедленного внимания, так как указывают на потенциально опасные состояния. Регулярный контроль позволяет отслеживать деградацию элементов и предотвращать каскадные отказы, сохраняя работоспособность всей сборки.

Интерпретация показателей напряжения

Анализ данных мониторинга выявляет типовые сценарии:

- Просадка одного элемента: Напряжение конкретного аккумулятора падает быстрее остальных под нагрузкой. Указывает на потерю ёмкости, внутреннее короткое замыкание или дефект ячейки.

- Избыточное напряжение на элементе: Один аккумулятор существенно превышает среднее напряжение цепи в конце заряда. Свидетельствует о нарушении балансировки или неисправности BMS.

- Медленное восстановление: После снятия нагрузки напряжение отдельной ячейки восстанавливается дольше нормы. Характерно для старых аккумуляторов с высоким внутренним сопротивлением.

Для систематизации данных эффективно использовать табличные записи:

| Показатель | Норма | Отклонение | Вероятная причина |

|---|---|---|---|

| Разброс напряжений (под нагрузкой) | < 5% от среднего | > 10% от среднего | Деградация ячеек, плохой контакт |

| Напряжение в покое | Стабильно для всех элементов | Постепенное снижение у одного элемента | Саморазряд, микро-КЗ |

| Температура корпуса | Однородная по цепочке | Локальный нагрев | Повышенное сопротивление контакта, дефект ячейки |

Обязательные шаги при обнаружении аномалий:

- Изоляция проблемного элемента: Отключите цепь от нагрузки и зарядного устройства.

- Проверка контактов: Убедитесь в отсутствии окислов, коррозии или ослабления клемм.

- Контроль температуры инфракрасным пирометром для выявления локальных перегревов.

- Тестирование ячейки в отключенном состоянии (ёмкость, внутреннее сопротивление).

Игнорирование дисбаланса напряжений приводит к перезаряду/переразряду отдельных аккумуляторов, сокращению ресурса сборки и риску возгорания. Регулярный мониторинг – единственный способ объективно оценить состояние последовательной цепи.

Симптомы разбалансировки ячеек и методы исправления

Неравномерный разряд проявляется преждевременным отключением всей батареи при достижении нижнего порога напряжения на одной ячейке, хотя остальные элементы сохраняют достаточный заряд. Во время зарядки наблюдается обратный эффект: одна или несколько ячеек достигают максимального напряжения быстрее других, вызывая ложное срабатывание защиты и прекращение процесса, что оставляет батарею недозаряженной.

Дополнительными индикаторами служат снижение общей емкости аккумуляторной сборки, заметное уменьшение времени автономной работы, а также повышенный нагрев отдельных элементов при нагрузке или зарядке. Визуальный осмотр банок через мониторинговую систему BMS (при её наличии) демонстрирует существенный разброс напряжений (более 0.05 В) между ячейками в статическом состоянии.

Способы балансировки

Пассивный метод (резистивный):

- Избыточное напряжение на перезаряженных ячейках рассеивается через нагрузочные резисторы в виде тепла

- Осуществляется BMS автоматически при достижении пороговых значений

- Энергетически неэффективен, но прост и надежен в реализации

Активный метод:

- Использование преобразователей для перераспределения энергии между ячейками

- Избыточный заряд от "опережающих" элементов передается "отстающим" через DC-DC конвертеры

- Требует сложной схемотехники, но обеспечивает минимальные потери энергии

| Профилактическая мера | Принцип действия |

| Периодическая калибровка | Полный цикл разряда-заряда с контролем BMS 1 раз в 3 месяца |

| Термокомпенсация | Установка элементов в общий термокожух для выравнивания температур |

| Селекция элементов | Комплектация сборки ячейками с идентичной емкостью (±3%) и сопротивлением |

Для экстренного восстановления сильно разбалансированных сборок применяют поштучную зарядку отрегулированным током через балансировочные разъемы или используют специализированные балансиры с индикацией процесса. После процедуры обязателен тестовый цикл разряда под контролем вольтметра.

Расчет ресурса системы по самому слабому элементу

В последовательной цепи аккумуляторов ток протекает через все элементы единым контуром, что делает ресурс всей батареи зависимым от характеристик самого деградировавшего источника питания. Поскольку емкость и внутреннее сопротивление элементов со временем изменяются неравномерно из-за производственных допусков, температурных градиентов или различий в старении, наименее производительный аккумулятор становится лимитирующим фактором.

Критический параметр – остаточная емкость (Ah) наиболее изношенной ячейки. При разряде она первой достигнет минимального напряжения отсечки, после чего контроллер остановит процесс для защиты элемента, даже если остальные батареи сохраняют запас энергии. Аналогично при заряде: слабый аккумулятор быстрее перейдет в режим перегрузки, вынуждая систему прервать цикл до полного насыщения остальных компонентов.

Ключевые аспекты деградации

- Дисбаланс емкостей: Разница в 10-15% между ячейками сокращает общий ресурс на 20-30%

- Рост сопротивления: Элемент с повышенным Rвнут сильнее нагревается, ускоряя деградацию

- Эффект "бутылочного горлышка": Снижение отдаваемой мощности пропорционально характеристикам худшей ячейки

| Состояние элементов | Реальный ресурс системы | Потеря емкости |

|---|---|---|

| Однородное старение (±3%) | ≈95% номинала | 5% |

| Умеренный разброс (±8%) | 75-80% | 20-25% |

| Сильная неоднородность (±15%) | 50-60% | 40-50% |

Для компенсации эффекта применяют балансировку: активную (перераспределение энергии между ячейками) или пассивную (сброс излишков через резисторы). Однако при глубокой деградации одного элемента единственное решение – замена аккумулятора, иначе продолжится лавинообразное ухудшение параметров всей сборки из-за перегрузки слабого звена в каждом цикле.

Защита от глубокого разряда последовательной цепочки

Глубокий разряд аккумуляторной цепочки при последовательном соединении возникает, когда один или несколько элементов разряжаются ниже критического минимального напряжения, в то время как другие еще сохраняют заряд. Это происходит из-за неизбежного разброса емкости, внутреннего сопротивления и степени старения элементов в батарее.

Последствия глубокого разряда катастрофичны: поврежденный элемент необратимо теряет емкость, резко возрастает его внутреннее сопротивление, возможен выход из строя всей сборки. Повторяющиеся глубокие разряды приводят к преждевременному отказу батарейного блока и создают риски возгорания.

Ключевые методы защиты

Эффективная защита требует комплексного подхода на нескольких уровнях:

- Балансировка элементов:

- Пассивная: Резисторы шунтируют более заряженные элементы при достижении порогового напряжения, выравнивая общий разряд.

- Активная: DC/DC преобразователи перераспределяют энергию от заряженных элементов к разряженным внутри цепочки.

- Мониторинг напряжения:

- BMS (Battery Management System) непрерывно контролирует напряжение каждого элемента через балансировочные провода.

- При достижении минимального порога (например, 2.5V для Li-ion) BMS отключает нагрузку через силовые MOSFET-ключи.

- Программные алгоритмы:

- Расчет остаточной емкости (SoC) с коррекцией на температуру и ток нагрузки.

- Адаптивное снижение тока при критически низком SoC любого элемента.

Параметры срабатывания защиты зависят от химии элемента:

| Тип элемента | Минимальное напряжение (V) | Максимальное напряжение (V) |

|---|---|---|

| Li-ion (NMC, LCO) | 2.5 - 2.8 | 4.2 |

| LiFePO4 | 2.0 - 2.5 | 3.6 - 3.8 |

| Свинцово-кислотный | 1.75 | 2.4 |

Критические требования к BMS: Используйте системы с индивидуальным контролем ячеек, температурными датчиками на элементах и достаточным током отключения. Дешевые BMS без балансировки или с контролем только общего напряжения цепи не обеспечивают надежной защиты.

Организация эффективного охлаждения батарейного блока

При последовательном соединении аккумуляторов неравномерный нагрев элементов резко снижает общую производительность и срок службы блока. Перегрев даже одного модуля провоцирует цепную реакцию: увеличивается внутреннее сопротивление, возникает дисбаланс заряда/разряда, ускоряется деградация химических компонентов. Тепловые точки в связке становятся критическими зонами отказа всей системы.

Эффективное охлаждение должно компенсировать два ключевых фактора: выделение тепла при прохождении тока через внутреннее сопротивление элементов и экзотермические реакции во время химических процессов. Особое внимание уделяется точкам соединения клемм – местам максимального переходного сопротивления, где концентрируется до 40% тепловой энергии. Без принудительного отвода тепла здесь неизбежно образование коррозии и разрушение контактов.

Стратегии и технические решения

Принципы проектирования:

- Равномерность распределения тепла – обязательное включение теплопроводящих пластин (алюминий, медь) между ячейками

- Термомониторинг – установка датчиков температуры на каждые 3-5 элементов с контролем градиентов >2°C

- Адаптивность – связь системы охлаждения с BMS для регулировки мощности на основе реальных теплопоказателей

| Метод охлаждения | Эффективность | Область применения |

|---|---|---|

| Воздушное (пассивное) | Низкая | Маломощные блоки < 1 кВт*ч |

| Воздушное (принудительное) | Средняя | Стационарные накопители 1-5 кВт*ч |

| Жидкостное (прямой контакт) | Высокая | Транспорт, ИБП > 5 кВт*ч |

| Фазовый переход (хладагент) | Экстремальная | Высокоскоростная зарядка > 2C |

Критические нюансы: При жидкостном охлаждении исключите прямой контакт диэлектрической жидкости с клеммами во избежание электрохимической коррозии. Для воздушных систем рассчитайте направление потоков перпендикулярно пластинам элементов – параллельное обдувание создаёт опасный перепад температур (до 15°C) между первым и последним аккумулятором в цепочке.

- Теплоинтерфейс: Наносите термопасту с проводимостью > 3 Вт/м∙K только тонким слоем (0.2-0.5 мм) для исключения воздушных карманов

- Компенсация расширения: Оставляйте термозазоры 0.5-1 мм между элементами при монтаже на охлаждающую плиту

- Кабельная разводка: Изолируйте силовые шины от радиаторов – перегрев изоляции снижает её ресурс на 70% при +10°C к номиналу

Предотвращение токов утечки в высоковольтных системах

Минимизация токов утечки требует комплексного подхода, начиная с выбора материалов с высоким поверхностным и объемным сопротивлением. Критически важно применение изоляторов из керамики, фторопласта или специализированных полимеров, сохраняющих свойства в условиях перепадов температур и влажности. Поверхностное загрязнение – ключевой фактор риска: даже тонкий слой пыли или влаги создает проводящие мостики, поэтому регулярная очистка контактных групп и изоляторов обязательна.

Конструктивные решения включают увеличение пути утечки через ребристую или зонтичную форму изоляторов, что удлиняет траекторию возможного пробоя. Герметизация соединений силиконовыми составами или резиновыми уплотнителями блокирует доступ влаги и агрессивных сред. Отдельное внимание уделяется контролю качества пайки и обжимки контактов: микротрещины в соединениях становятся очагами коррозии и утечек.

Ключевые меры и инструменты контроля

- Активный мониторинг: Внедрение датчиков тока утечки с пороговой сигнализацией и интеграция в систему BMS для автоматического отключения неисправных сегментов.

- Гальваническая развязка: Использование оптоизоляторов или трансформаторов для изолирования цепей измерения от силовой части.

- Экранирование: Медная фольга или оплетка вокруг чувствительных трасс, заземленная в одной точке для отвода наводок.

| Фактор риска | Метод компенсации | Инструмент проверки |

|---|---|---|

| Влажность контактов | Гидрофобные покрытия (лаки, спреи) | Мегомметр (>100 МОм) |

| Вибрационные нагрузки | Дополнительная фиксация кабелей | Вибростенд + тепловизор |

| Статический заряд | Установка антистатических разрядников | Электростатический вольтметр |

Проектирование монтажных плат требует увеличения расстояний между дорожками высокого и низкого напряжения согласно стандартам IPC-2221B. Нанесение конформных покрытий (акриловых, уретановых) поверх печатных узлов предотвращает образование токопроводящих мостиков конденсата. Для клеммных колодок применяются барьерные диэлектрики – слюдяные прокладки или керамические шайбы, разрывающие паразитные цепи.

- Тестирование изоляции мегаомметром при 110% рабочего напряжения перед первым включением системы.

- Цикличные испытания на термоудар (от -40°C до +85°C) для выявления деградации материалов.

- Внешний аудит высоковольтных линий ультрафиолетовым детектором короны при затемнении.

Виды клеммных колодок для надежного контакта

Качество соединения аккумуляторов в последовательной цепи напрямую влияет на КПД системы и безопасность эксплуатации. Неподходящие или некачественные клеммные колодки приводят к потерям энергии, перегреву и риску возгорания.

Выбор типа колодки определяется условиями эксплуатации, токовой нагрузкой, сечением проводов и требованиями к обслуживанию. Каждая разновидность имеет специфические особенности монтажа и ограничения по применению.

Классификация и характеристики

| Тип колодки | Принцип фиксации | Преимущества | Недостатки |

|---|---|---|---|

| Винтовые | Механический зажим винтом |

|

|

| Пружинные (WAGO) | Автоматический зажим пружиной |

|

|

| Барьерные | Винты с прижимными пластинами |

|

|

| Рычажные | Рычажный механизм с пружиной |

|

|

Для высокотоковых систем (свыше 50А) предпочтительны винтовые или барьерные колодки с медными или латунными контактами. Обязательно применение токопроводящей пасты для предотвращения окисления. При вибрациях (транспорт) исключите пружинные модели без дополнительной фиксации.

Сечение подключаемых проводов должно соответствовать номиналу колодки, а медные наконечники обязательны для многожильных кабелей. Регулярная проверка затяжки контактов входит в обязательное обслуживание цепи.

Как избежать коррозии в местах соединений

Коррозия клемм и контактов возникает из-за химических реакций между металлами, электролитом и атмосферной влагой, что увеличивает сопротивление цепи и снижает эффективность системы. Особенно критична эта проблема для последовательных соединений, где нарушение контакта на одном участке разрывает всю цепь.

Электрохимическая коррозия ускоряется при наличии гальванических пар разнородных металлов (например, медных наконечников на свинцовых клеммах), а также при попадании паров электролита или солей. Неплотные соединения усугубляют процесс из-за микропробелов и локального перегрева.

Ключевые меры защиты

Очистка и подготовка поверхностей:

- Зачищайте клеммы и наконечники проводов металлической щёткой или наждачной бумагой до блеска перед сборкой

- Обезжиривайте контактные зоны изопропиловым спиртом или спецсредствами

Нанесение антикоррозионных составов:

- Используйте токопроводящую смазку на основе лития или синтетических масел

- Наносите вазелин технический или составы с ингибиторами коррозии

- Избегайте силиконовых герметиков – они собирают пыль и влагу

Механическая защита:

- Устанавливайте термоусадку с клеевым слоем на оголённые участки

- Закрывайте клеммы пластиковыми колпачками или войлочными прокладками, пропитанными маслом

- Применяйте диэлектрические силиконовые чехлы на корпуса АКБ

Контроль и обслуживание:

| Периодичность | Действия |

| Каждые 3 месяца | Визуальный осмотр на белый налёт, проверка плотности затяжки |

| При падении напряжения | Замер сопротивления контактов, чистка и обновление смазки |

Важно: Все работы проводите при отключённых аккумуляторах! Перетяжка болтов ведёт к деформации свинцовых клемм – используйте динамометрический ключ с усилием 5-8 Н·м. Для клемм разных металлов применяйте биметаллические переходные пластины.

Поведение аккумуляторов при экстремальных температурах

Экстремальные температуры критически влияют на электрохимические процессы внутри аккумуляторов. При последовательном соединении это приводит к неравномерному распределению нагрузок: даже незначительные различия в состоянии элементов (ёмкость, внутреннее сопротивление) под воздействием холода или жары многократно усиливаются.

На морозе химические реакции замедляются, что вызывает резкое падение напряжения под нагрузкой и сокращение отдаваемой ёмкости. В жару ускоряется деградация электролита и электродов, повышается риск теплового разгона. При последовательной сборке эти эффекты накапливаются по цепочке – слабейший элемент определяет поведение всей батареи.

Ключевые риски при последовательном соединении

- Разбалансировка на холоде: Из-за разной скорости саморазряда элементы теряют синхронность, что провоцирует переразряд отдельных аккумуляторов при эксплуатации.

- Термический разгон в жару: Локальный перегрев одного элемента распространяется на соседние, система защиты может не успеть среагировать.

- Ускоренная деградация: Циклирование при -20°C или +50°C снижает ресурс батареи на 30-60% быстрее, чем при +25°C.

| Температура | Влияние на элемент | Последствия для сборки |

|---|---|---|

| Ниже -10°C | Кристаллизация электролита, рост импеданса | Разбалансировка, отказ при пусковых токах |

| Выше +45°C | Деградация сепаратора, газовыделение | Риск возгорания, необратимая потеря ёмкости |

Обязательные меры защиты: Для последовательных сборок применяют термокомпенсированные BMS с датчиками на каждом элементе, принудительный термостат (нагрев/охлаждение) и расчёт запаса по току/напряжению минимум 20% от номинала.

Схемы аварийного отключения при КЗ

При последовательном соединении аккумуляторов короткое замыкание в любой точке цепи вызывает протекание сверхтоков через все элементы батареи, что грозит тепловым разгоном, разрушением ячеек и возгоранием. Высокое результирующее напряжение усиливает опасность дугообразования при разрыве цепи.

Эффективные схемы аварийного отключения должны гарантированно размыкать цепь за время, исключающее критический перегрев элементов. Скорость срабатывания становится ключевым параметром, так как энергия, выделяемая при КЗ, растет пропорционально квадрату тока и количеству последовательно соединенных аккумуляторов.

Ключевые компоненты защитных систем

- Сверхбыстрые предохранители: Устанавливаются на каждую аккумуляторную ячейку или модуль. При КЗ расплавляются за 1-5 мс, физически разрывая цепь. Требуют точного согласования с пиковыми токами КЗ.

- Биметаллические реле с принудительным разрывом: Обеспечивают визуально контролируемый разрыв контактов. Срабатывают при перегреве шин или по сигналу датчиков тока.

- Полупроводниковые ключи (MOSFET/IGBT): Отключают нагрузку за микросекунды по сигналу контроллера. Требуют дублирования из-за риска внутреннего КЗ в самом ключе.

- Токоизмерительные шунты с АЦП: Непрерывно передают данные на BMS для программного отключения через реле или полупроводниковые выключатели.

Обязательные функциональные элементы схем:

- Двухуровневая токовая защита (плавкая + электронная)

- Механические разъединители для ручного обесточивания

- Дугостойкие корпуса выключателей

- Опторазвязанные сигнальные линии управления

| Параметр | Предохранители | Полупроводниковые ключи |

|---|---|---|

| Время отключения | 1-5 мс | 50-200 мкс |

| Ток отключения | До 10 кА | До 3 кА |

| Повторное использование | Нет | Да |

| Устойчивость к ложным срабатываниям | Высокая | Средняя |

При проектировании учитывают суммарное индуктивное сопротивление цепи: при большом количестве последовательных элементов ЭДС самоиндукции в момент разрыва может превышать номинальное напряжение батареи в 2-3 раза. Для подавления выбросов параллельно контактам устанавливают варисторы и RC-цепочки.

Применение предохранителей и термисторов

В последовательных цепях аккумуляторов предохранители критически важны для предотвращения катастрофических отказов. Установка плавких вставок на каждую ячейку или модуль гарантирует разрыв цепи при коротком замыкании или экстремальных перегрузках, локализуя повреждение. Без такой защиты неисправность одного элемента вызывает лавинообразный перегрев соседних аккумуляторов, приводящий к возгоранию или взрыву всей батареи.

Термисторы NTC/PTC-типа интегрируются непосредственно в аккумуляторные сборки для непрерывного температурного мониторинга. Их нелинейное изменение сопротивления при нагреве позволяет системе BMS (Battery Management System) мгновенно обнаруживать аномалии. При достижении пороговых значений термисторы инициируют аварийное отключение нагрузки или зарядного тока, блокируя развитие теплового разгона – особенно опасного явления в литиевых батареях.

Ключевые функции предохранителей:

- Изоляция вышедшей из строя ячейки при внутреннем КЗ

- Прерывание тока при превышении расчетных параметров на 150-200%

- Предотвращение распространения тепловой волны по цепочке элементов

Особенности работы термисторов:

- NTC-термисторы: сопротивление падает при росте температуры, используются для точного контроля в диапазоне -40°C...+125°C

- PTC-термисторы: сопротивление резко возрастает при перегреве, выполняют роль самовосстанавливающихся предохранителей

- Крепление непосредственно к корпусу аккумулятора через теплопроводящие пасты

| Параметр | Предохранитель | Термистор |

|---|---|---|

| Основной триггер срабатывания | Превышение тока | Превышение температуры |

| Тип защиты | Одноразовая (требует замены) | Многоразовая (самовосстанавливающаяся) |

| Точность срабатывания | ±20% от номинала | ±1°C...±5°C |

Совместное использование этих компонентов создает двухуровневую защиту: термисторы реагируют на постепенный перегрев при нарушении условий эксплуатации, а предохранители страхуют от мгновенных токовых скачков. Для высоковольтных сборок обязателен монтаж обоих типов защиты на каждые 4-12 последовательно соединённых элементов.

Особенности последовательного соединения LiFePO4 элементов

При последовательном соединении LiFePO4 элементов суммируется напряжение каждого элемента при сохранении общей емкости системы. Для 4 элементов номиналом 3.2В общее напряжение составит 12.8В, а емкость (например, 100Ач) останется равной емкости одного элемента. Критически важно использовать элементы с идентичными характеристиками: емкостью, внутренним сопротивлением, степенью износа и температурным режимом.

Несбалансированность элементов приводит к перезаряду одних и недозаряду других, что вызывает деградацию ячеек и риск теплового разгона. Обязательна установка BMS (Battery Management System) с функцией балансировки, контролирующей напряжение на каждой ячейке. Ток разряда/заряда всей сборки не должен превышать максимально допустимого значения для самого слабого элемента в цепи.

Ключевые требования к сборке

- Селекция элементов: Группировка по напряжению (±0.05В) и емкости (±1%) перед сборкой

- Балансировка: Активная (токовый перенос) или пассивная (резистивная) через BMS

- Защита от глубокого разряда: Отключение при достижении 2.5В на элементе

| Параметр | Одиночный элемент | 4S сборка |

|---|---|---|

| Напряжение (В) | 3.2 | 12.8 |

| Емкость (Ач) | 100 | 100 |

| Энергия (Втч) | 320 | 1280 |

| Макс. ток разряда (А) | 100 | 100* |

*Ограничено самым слабым элементом в цепочке

- Контроль температуры: Нагрев свыше 45°C ускоряет деградацию

- Использование медных шин: Минимизация сопротивления межэлементных соединений

- Изоляция клемм: Предотвращение КЗ при вибрации или ударах

Циклический ресурс сборки напрямую зависит от качества балансировки: дисбаланс в 100мВ между элементами сокращает срок службы на 30-40%. При проектировании корпуса обязателен тепловой зазор 5-7мм между элементами для отвода тепла.

Сравнение свинцовых и литиевых сборок в последовательной схеме

При последовательном соединении свинцово-кислотных аккумуляторов необходимо строго соблюдать идентичность характеристик элементов. Разброс напряжения или емкости приводит к дисбалансу, перезаряду слабых звеньев и преждевременному выходу из строя всей цепочки. Требуется периодическая выравнивающая зарядка для компенсации естественного рассогласования параметров.

Литиевые сборки (особенно LiFePO4) демонстрируют значительно меньший саморазряд и более стабильное напряжение под нагрузкой в последовательных цепях. Встроенная BMS критически важна: она непрерывно контролирует каждый элемент, отсекая заряд/разряд при выходе за безопасные пределы, что предотвращает перегрев и обеспечивает предсказуемую работу каскада.

Ключевые отличия в эксплуатации

- Температурная чувствительность: Свинцовые АКБ резко теряют ёмкость при -20°C, литиевые сохраняют работоспособность до -30°C (с пониженной мощностью)

- Ток заряда: Свинцовые требуют 3-стадийного заряда (0.1-0.3C), литиевые поддерживают ускоренную зарядку токами до 1C

- Эффект памяти: Отсутствует у обоих типов, но глубокий разряд губителен для свинцовых

| Параметр | Свинцовые АКБ | Литиевые сборки |

|---|---|---|

| Допустимый разброс напряжения в цепи | ≤ 0.2В | ≤ 0.05В (контроль BMS) |

| Циклы заряда (100% DoD) | 200-500 | 2000-6000 (LiFePO4) |

| КПД преобразования | 70-85% | 95-98% |

Главный риск литиевых каскадов – каскадный выход из строя при отказе BMS или механическом повреждении ячеек. Свинцовые батареи менее энергоэффективны, но устойчивы к перезаряду в буферном режиме. Для высоковольтных систем (>48В) литиевые сборки предпочтительны из-за вдвое меньшей массы и стабильности напряжения в течение всего цикла разряда.

Проверка изоляции высоковольтных шин мультиметром

При последовательном соединении аккумуляторов суммарное напряжение достигает сотен вольт, что требует безупречной изоляции высоковольтных (ВВ) шин для предотвращения коротких замыканий и пробоев на корпус. Нарушение изоляционного слоя не только снижает эффективность системы, но и создает прямую угрозу безопасности персонала и оборудования.

Мультиметр позволяет оперативно выявить критичные утечки тока и повреждения изоляции без сложного оборудования. Для корректных измерений необходимо предварительно обесточить систему и отсоединить шины от клемм аккумуляторных батарей, исключая влияние сторонних цепей на результат проверки.

Методика измерения сопротивления изоляции

- Подготовка мультиметра: Установите режим мегаомметра (если доступен) или максимальный диапазон измерения сопротивления (обычно 20 МОм+).

- Точки подключения: Один щуп подключите к оголенному участку ВВ-шины, второй – к заземленной металлической части корпуса или шасси системы.

- Контроль показаний: Зафиксируйте значение сопротивления:

- > 1 МОм на 100 В рабочего напряжения – изоляция удовлетворительная (например, для 400В системы минимум 4 МОм)

- < 0.5 МОм – критический дефект, эксплуатация запрещена

- Проверка на пробой: Переключите мультиметр в режим прозвонки. Отсутствие звукового сигнала между шиной и корпусом подтверждает отсутствие прямого контакта.

| Напряжение системы | Минимальное сопротивление изоляции |

|---|---|

| до 60В | 0.5 МОм |

| 61-300В | 1 МОм |

| 301-1000В | 2 МОм + 1 МОм/500В |

Важные нюансы: Перед тестом очистите контактные точки от окислов и грязи. При замерах в условиях высокой влажности учитывайте возможное снижение показаний из-за поверхностной проводимости. Регулярные проверки (особенно после механических воздействий на шины) обязательны – скрытые повреждения изоляции со временем прогрессируют.

Алгоритм первого запуска последовательной системы

Перед подачей напряжения убедитесь в завершении физической сборки цепи: проверьте надёжность контактов на всех клеммах, отсутствие перекрёстных замыканий и соответствие полярности соединения (+ предыдущей батареи к – следующей). Подтвердите, что суммарное напряжение системы не превышает допустимый входной диапазон подключаемого оборудования.

Используйте мультиметр для контроля напряжения на крайних точках цепи. Сравните полученное значение с ожидаемой суммой напряжений отдельных аккумуляторов (например, 3 батареи × 12В = 36В). Отклонение более чем на 10% требует немедленного отключения и диагностики соединений.

Пошаговая процедура включения

- Проверка без нагрузки

- Отсоедините нагрузку от крайних клемм системы

- Измерьте общее напряжение холостого хода

- Зафиксируйте показания для каждой батареи в цепи

- Тестовое подключение

- Через резистивную нагрузку (например, автомобильную лампу) подайте ток на 5-10 секунд

- Контролируйте просадку напряжения на крайних клеммах

- Отслеживайте температурный режим банок

- Балансировка (при наличии BMS)

Этап Действие Критерий успеха Инициализация Включите систему балансировки Стабильные показания на всех банках Калибровка Дождитесь автотеста BMS (2-5 мин) Отсутствие error-индикации

Критические ошибки при запуске: Подача нагрузки при несоответствии напряжений банок более 15%, игнорирование перегрева мест соединения, подключение оборудования без предохранителей в разрыве положительной линии. При обнаружении асимметрии напряжений (>0.5В между однотипными банками) немедленно прекратите эксплуатацию.

Требования к монтажному боксу для аккумуляторной сборки

Корпус обязан обладать высокой механической прочностью для защиты элементов от ударов, вибрации и случайного сжатия. Материал должен быть негорючим (например, металл или специализированный самозатухающий пластик) и устойчивым к химическому воздействию электролита. Герметичность конструкции критична для предотвращения попадания пыли, влаги или прямого контакта с токопроводящими предметами извне.

Обязательно наличие эффективной вентиляционной системы для отвода газов, выделяющихся при работе или аварии батареи. Это могут быть клапаны с газоотводными трубками, направляющими потенциально опасные испарения наружу, или перфорированные зоны, обеспечивающие постоянный естественный воздухообмен. Внутреннее пространство должно исключать накопление взрывоопасной газовой смеси.

Ключевые аспекты конструкции и эксплуатации

- Электрическая изоляция: Бокс должен предотвращать короткое замыкание между клеммами сборки и его стенками. Используются диэлектрические втулки, прокладки или покрытия.

- Термостойкость: Материалы обязаны сохранять целостность и изоляционные свойства в ожидаемом диапазоне рабочих температур аккумуляторов (обычно от -20°C до +60°C).

- Доступность клемм: Конструкция предусматривает удобный и безопасный доступ к плюсовой/минусовой шинам сборки для подключения нагрузки и балансировочных проводов.

- Крепление внутри бокса: Надежная фиксация аккумуляторов (стяжными ремнями, скобами, ложементом) исключает их смещение и повреждение контактов.

- Внешнее крепление: Наличие монтажных элементов (ушков, скоб, платформы) для жесткой фиксации самого бокса на шасси транспортного средства или в стационарной установке.

- Маркировка и сертификация: Четкое обозначение полярности, напряжения сборки, предупреждающих знаков. Соответствие стандартам безопасности (например, IP-рейтинг для защиты от влаги/пыли).

Подключение вольтметров к отдельным элементам

При последовательном соединении аккумуляторов общее напряжение равно сумме напряжений элементов, но контроль состояния каждого элемента критичен для безопасности и долговечности системы. Неравномерный разряд или деградация одного элемента способны спровоцировать перегрузку всей цепи, перегрев или даже возгорание.

Прямое подключение вольтметров к клеммам каждого аккумулятора обеспечивает точный мониторинг напряжения в реальном времени. Это позволяет оперативно выявлять элементы с аномально низким (глубокий разряд) или высоким (перезаряд) напряжением, что невозможно при замере только общего напряжения батареи.

Ключевые аспекты реализации

Гальваническая развязка обязательна при использовании электронных систем сбора данных (например, BMS). Оптроны или изолирующие усилители предотвращают паразитные токи между элементами, которые вызывают ускоренный саморазряд и дисбаланс.

Способы коммутации:

- Мультиплексоры с высоким входным сопротивлением (>1 МОм) для поочерёдного подключения вольтметра к элементам через единый АЦП.

- Аналоговые ключи с низким сопротивлением в открытом состоянии для минимизации погрешности измерений.

- Выделенные АЦП на каждый элемент в профессиональных BMS для синхронного контроля без задержек.

Требования к измерительной цепи:

- Минимальное энергопотребление измерительных компонентов для снижения влияния на разряд батареи.

- Защита входов вольтметра от всплесков напряжения при коммутации индуктивных нагрузок.

- Калибровка каналов измерения для компенсации разброса параметров компонентов.

Ошибки подключения:

| Ошибка | Последствие | Решение |

| Отсутствие развязки | Короткое замыкание через землю измерителя | Применение изолированных интерфейсов (SPI, I²C) |

| Низкое входное сопротивление | Просадка напряжения на элементе | Использование буферных ОУ или FET-входов |

| Перепутана полярность | Повреждение АЦП/коммутатора | Диодная защита входных цепей |

Разрядные характеристики последовательных батарей

При последовательном соединении аккумуляторов их общее напряжение равно сумме напряжений элементов, а номинальная ёмкость эквивалентна ёмкости одного элемента при условии их идентичности. Разрядный ток одинаков для всех звеньев цепи, что предопределяет синхронность разрядных процессов в идеальных условиях.

На практике характеристики разряда определяются степенью сбалансированности элементов. Различия во внутреннем сопротивлении, фактической ёмкости или температуре приводят к асинхронной разрядке. Батарея с худшими параметрами разряжается быстрее, ограничивая общую доступную энергию системы и создавая риск переразряда.

Ключевые факторы разбалансировки

Основные причины неидентичности разрядных характеристик:

- Внутреннее сопротивление: Элементы с повышенным сопротивлением сильнее нагреваются, теряя энергию на тепло, что ускоряет их разряд.

- Деградация ёмкости: Неравномерное старение элементов снижает общую полезную ёмкость системы до уровня самого слабого звена.

- Температурный градиент: Разница нагрева элементов в сборке (например, из-за центрального расположения) нарушает равномерность разряда.

| Параметр | Влияние на разряд | Последствие |

|---|---|---|

| Разница ёмкостей ≥5% | Преждевременное падение напряжения на слабом элементе | Активация защиты раньше полного разряда сборки |

| Разброс сопротивления ≥10% | Неравномерное падение напряжения под нагрузкой | Локальный перегрев, ускоренная деградация |

Критические последствия дисбаланса включают необратимую потерю ёмкости слабого элемента из-за глубокого разряда ниже 2.5 В (для Li-ion), а также каскадный выход из строя соседних ячеек при переполюсовке. Для компенсации применяют:

- BMS (Battery Management System) с балансировкой током или энергией

- Предварительный отбор элементов по параметрам (±3% по ёмкости и сопротивлению)

- Термостабилизацию всей сборки

Рекомендации по обслуживанию и периодичному тестированию

Регулярная проверка напряжения на клеммах каждого аккумулятора в последовательной цепи обязательна для выявления дисбаланса. Используйте мультиметр ежемесячно при активной эксплуатации батареи, фиксируя показания и сравнивая их с номиналом производителя. Отклонение более 5% на отдельном элементе требует срочной диагностики.

Контролируйте температуру корпусов во время заряда и разряда. Локальный перегрев указывает на деградацию элемента или плохой контакт. Раз в квартал выполняйте выравнивающий заряд специальным устройством, поддерживающим режим балансировки ячеек, если аккумуляторы не оснащены встроенной BMS.

Критические процедуры обслуживания

- Чистка контактов: Обесточьте цепь, зачистите клеммы от окислов и нанесите токопроводящую смазку

- Проверка соединений: Подтягивайте болтовые крепления каждые 6 месяцев для предотвращения роста сопротивления

- Тест под нагрузкой: Раз в год разряжайте сборку через калиброванный резистор, сравнивая время разряда с паспортными данными

Важно: Заменяйте все аккумуляторы в цепи при выходе из строя >30% элементов. Установка новых батарей вместе с изношенными провоцирует каскадные отказы.

| Параметр | Периодичность | Допустимое отклонение |

|---|---|---|

| Напряжение элемента | Ежемесячно | ±0.2V от среднего по цепи |

| Внутреннее сопротивление | Раз в 3 месяца | ≤15% от первоначального |

| Ёмкость сборки | Раз в год | ≥80% от номинала |

- Отсоедините сборку от нагрузки перед замерами

- Используйте изолированный инструмент во избежание КЗ

- Фиксируйте данные в журнале для анализа деградации

Список источников

При подготовке материалов о последовательном соединении аккумуляторов использовались специализированные технические и научные публикации.

Основой для анализа стали следующие авторитетные источники, охватывающие принципы работы, расчеты и практические аспекты.

- ГОСТ Р МЭК 62660-1-2014 "Аккумуляторы литий-ионные для наземных транспортных средств"

- Теоретические основы электротехники: учебник для вузов под ред. Л.А. Бессонова

- Журнал "Электротехника" №4, 2022: статья "Методы балансировки ячеек в батарейных сборках"

- Руководство по эксплуатации свинцово-кислотных аккумуляторов EnerSys

- Научная монография В.С. Козлова "Современные химические источники тока"

- Публикации Battery University: раздел "Series and Parallel Battery Configurations"

- Технический отчет NASA "Battery Safety Guidelines for Space Applications"

- Материалы международной конференции "Advanced Battery Power" (2023)