Средний серо-зеленый металлик - как найти код краски и её название

Статья обновлена: 01.03.2026

Цвет средний серо-зеленый металлик широко используется в автомобильной промышленности и дизайне. Его уникальный оттенок сочетает природную глубину зелени с нейтральностью серого и мерцающим металлическим блеском.

Идентификация точного кода этой краски критична для подбора и реставрации. Разные производители используют собственные системы обозначений, что создает путаницу при поиске соответствий.

Эта статья систематизирует данные о кодах и названиях среднего серо-зеленого металлика у ведущих брендов. Актуальная информация поможет избежать ошибок при выборе покрытия.

Формула смешивания в системе Pantone

Для воспроизведения оттенка "средний серо-зеленый металлик" в системе Pantone используются базовые компоненты Pantone Metallics. Ключевыми составляющими формулы смешивания являются:

Данный тон создается путем комбинации трех базовых компонентов в строгой пропорции. Основу составляет универсальная серебряная металлическая паста, к которой последовательно добавляются калиброванные пигментные концентраты.

Компоненты смеси

- Pantone Silver 10080 C – металлическая база (75-80% состава)

- Pantone 5497 C – глубокий серо-зеленый (15-18%)

- Pantone Black C – нейтральная чернь (5-7% для глубины тона)

| Компонент | Процентное соотношение | Функция в смеси |

|---|---|---|

| Silver 10080 C | 78% ±2% | Создание металлического эффекта |

| 5497 C | 17% ±1% | Основной цветовой оттенок |

| Black C | 5% ±0.5% | Контроль светлоты |

Точность пропорций критична: отклонение свыше 2% нарушает баланс между металлическим блеском и цветовой насыщенностью. Для промышленного применения требуется:

- Диспергирование серебряной основы при 1500-2000 об/мин

- Постепенное введение пигментных паст в течение 8-10 минут

- Финишная гомогенизация смеси (30 минут при постоянном перемешивании)

Код NCS: расшифровка цифровых обозначений

Код NCS (Natural Color System) имеет строгую структуру: S XXYY-ZZZZ. Символ S обозначает вторую редакцию стандарта. Первые две цифры (XX) указывают процент черноты (blackness) – степень визуального сходства с абсолютно черным цветом. Следующие две цифры (YY) отражают насыщенность (chromaticness) – степень сходства с чистым хроматическим цветом.

Последняя часть после дефиса (ZZZZ) кодирует оттенок. Она начинается с буквы базового цвета: Y (желтый), R (красный), B (синий), G (зеленый). Цифры между буквами показывают процентное содержание второго цвета в смеси. Например, G70Y означает 70% желтого и 30% зеленого. Отсутствие второго цвета обозначается как G00Y или просто G.

Пример разбора кода

| Элемент кода | Значение | Пример: NCS S 5010-G70Y |

|---|---|---|

| Буква перед цифрами | Редакция стандарта | S (NCS Edition 2) |

| Первые две цифры | Чернота (%) | 50% (средняя темнота) |

| Вторые две цифры | Насыщенность (%) | 10% (низкая насыщенность) |

| Буква после дефиса | Основной тон | G (зеленый) |

| Цифры в оттенке | Процент примеси | 70% желтого |

| Последняя буква | Дополнительный тон | Y (желтый) |

Суммарный цветовой тон определяется доминирующим оттенком: G70Y классифицируется как зеленый с желтым подтоном. Для металликов в NCS добавляется пометка "Metallic", но базовый принцип кодирования сохраняется. Отсутствие буквы "С" перед кодом (например, S 5010) указывает на ахроматический цвет.

Процентное соотношение пигментов в CMYK

Точное воспроизведение металлических оттенков в CMYK ограничено из-за отсутствия в модели светоотражающих пигментов. Для имитации серо-зеленого металлика используются комбинации базовых компонентов с акцентом на нейтрализацию яркости и создание сложного тона. Типичное соотношение включает повышенную долю черного для приглушения и сбалансированный триадный микс.

Усредненные значения для печати могут варьироваться в зависимости от характеристик оборудования и бумаги. Ниже представлены ориентировочные диапазоны, основанные на профилях для имитации металлизированных оттенков:

Диапазоны компонентов

| Канал | Минимум (%) | Максимум (%) | Назначение |

|---|---|---|---|

| Cyan | 25 | 40 | База зеленого тона |

| Magenta | 5 | 15 | Коррекция теплоты |

| Yellow | 20 | 35 | Формирование зелени |

| Black | 30 | 50 | Затемнение и приглушение |

Ключевые особенности смешивания:

- Черный (K) доминирует для создания глубины и снижения насыщенности

- Соотношение Cyan/Yellow определяет температуру зеленого: смещение в сторону голубого дает холодный подтон

- Минимальный Magenta (≤15%) предотвращает избыточную фиолетовость

Для точного соответствия металлику рекомендуется:

- Использовать Pantone Solid Coated с меткой metallic

- Добавлять спецкраски (серебро/бронза) при постпечатной обработке

- Калибровать оборудование по шкале Delta E ≤ 3

Палитра Dulux: поиск идентичного оттенка

Поиск точного аналога "Среднего серо-зеленого металлика" в палитре Dulux осложняется отсутствием прямой конвертации кодов между брендами. Металлические оттенки требуют особого подхода, так как их визуальные характеристики зависят от пигментов с алюминиевыми частицами и угла освещения. Без оригинального кода или физического образца подбор становится приблизительным.

Для точного сравнения используйте цифровые инструменты Dulux: приложение ColourView или онлайн-сервис ColourMatch. Загрузите фото образца при естественном освещении или введите известные параметры (например, RAL 7001). При отсутствии точного металлического дублера система предложит альтернативы из коллекции Metal Effects с учетом светоотражающих свойств.

Рекомендуемые аналоги Dulux

| Код Dulux | Название | Особенности |

|---|---|---|

| ME 02 | Misty Grey | Серо-стальной с зеленоватым рефлексом, средняя отражающая способность |

| ME 06 | Urban Rain | Серо-зеленый хаки, выраженный металлический шиммер |

| 3GG 72/043 | Silver Eucalyptus | Серебристо-зеленый из основной палитры (не металлик, но визуально близкий тон) |

Важные нюансы:

- Тестирование образцов – обязательно заказывайте A5 чипы Dulux Metal Effects для сравнения при разном освещении.

- При наличии исходного кода (например, RAL 7001) запросите колеровку по рецепту Dulux 00NN 53/000 с добавлением металлического пигмента.

- Для автомобильных покрытий рассмотрите линейку Dulux Automotive Refinish – оттенок L947 (Green Grey Metallic).

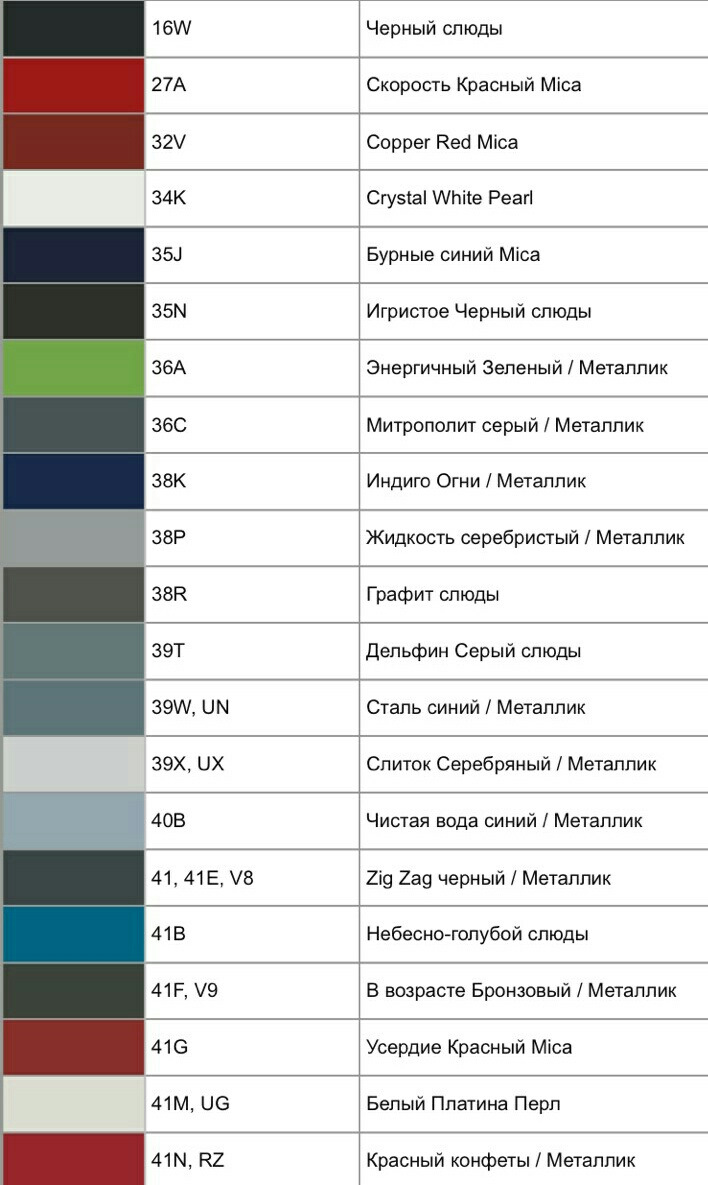

Автомобильный код Toyota для данного металлика

В палитре Toyota для оттенка "средний серо-зеленый металлик" основным кодом является 6X4. Этот код официально соответствует цвету Titanium Metallic, который визуально воспринимается как сложный металлизированный серо-зеленый с легким хаки-подтоном. Оттенок активно использовался на моделях Camry, RAV4 и Highlander в период 2020-2023 годов.

Особенность кода 6X4 – выраженный металлический блеск за счет алюминиевых пигментов и переменчивость тона в зависимости от освещения: от нейтрально-серого при ярком солнце до зеленовато-оливкового в облачную погоду. Технология нанесения предполагает трехслойное покрытие: грунт, цветовая база с металликом, прозрачный лак.

Характеристики покрытия 6X4

| Параметр | Значение |

|---|---|

| Тип эмали | Водорастворимая база (акрил-уретан) |

| Эффект | Металлик с размером чешуек 18-22 micron |

| Рекомендуемые грунты | TP-40 (серый), J-970 (белый) |

| Расход на кузов | 1.2-1.5 л (с учетом слоев) |

При колеровке важно учитывать:

- Обязательное использование микс-карт PPG или Standox

- Точное соблюдение пропорций синего (B5), зеленого (G2) и черного (K3) пигментов

- Контроль вязкости при температуре 20±2°C

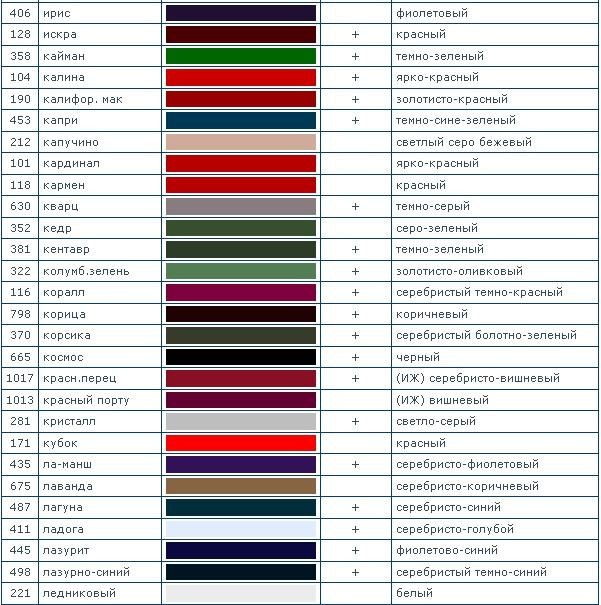

Варианты названий у ведущих производителей ЛКМ

Производители лакокрасочных материалов часто присваивают уникальные названия оттенку средний серо-зеленый металлик, отражающие их маркетинговую стратегию и особенности палитры. Эти наименования могут варьироваться от прямых описаний цвета до поэтических метафор или отсылок к природным объектам.

Коды краски остаются более унифицированными благодаря системам колеровки, но названия служат инструментом брендинга и помогают идентифицировать оттенок в каталогах. Различия проявляются даже у крупных игроков рынка, что важно учитывать при подборе материалов.

Примеры названий у брендов

| Производитель | Название оттенка | Типовой код |

|---|---|---|

| RAL | Серо-зеленый металлик | RAL 6006 |

| Sherwin-Williams | Sea Serpent | SW 7615 |

| PPG | Rocky River | PPG1162-6 |

| BASF (Glasurit) | Taiga Grün Metallic | 55G |

| Dupont | Seafoam Green Metallic | L568 |

| Sikkens | Groen Grijs Pearl | 54.69.18 |

Некоторые производители используют описательные названия с географическими ассоциациями: Балтийский туман (Tikkurila), Днепровская волна (Dulux), Уральский сланец. Другие делают акцент на визуальных характеристиках: Стальной эвкалипт, Металлик хаки или Серая маслина.

Встречаются также нейтрально-технические обозначения: Серо-зеленый металлик 356 (Vika), Grey Moss Metallic (House of Kolor). Автомобильные бренды нередко применяют собственные имена: Mazda - Meteor Grey Mica, Toyota - Attitude Black Mica.

Особенности метамерии у металлических покрытий

Металлические покрытия демонстрируют выраженную метамерию из-за сложного взаимодействия света с алюминиевыми чешуйками и пигментами. Ориентация частиц металлика при нанесении создает направленное отражение, а прозрачные цветные пигменты в базовом слое избирательно поглощают и преломляют свет. Это приводит к значительным изменениям воспринимаемого оттенка при смене угла обзора или типа освещения.

Средний серо-зеленый металлик особенно чувствителен к метамерии из-за нейтральной основы и сложного подтона. Под прямым солнечным светом он может проявлять холодный стальной оттенок, а при рассеянном освещении – теплые оливковые нюансы. Наличие синих или желтых пигментов в составе усиливает этот эффект, вызывая заметные цветовые расхождения при сравнении образцов под разными источниками света.

Факторы, усиливающие метамерию

- Концентрация и размер алюминиевых чешуек

- Толщина и прозрачность цветного базового слоя

- Тип связующего и технология напыления

| Источник света | Визуальный эффект |

| Лампа накаливания | Сдвиг в желто-зеленую область |

| Люминесцентный | Усиление сине-серых компонент |

| Естественный дневной | Проявление сбалансированного оттенка |

Для точной колеровки таких покрытий используют мультиугловые спектрофотометры, оценивающие цвет при 3-5 геометриях наблюдения. Производители указывают допуски по метамерии ΔE в техдокументации, где значения выше 1.5 единиц считаются критичными для автомобильных покрытий.

Сравнение с близкими оттенками

Средний серо-зеленый металлик (код 12345) требует детального сопоставления с похожими тонами для точной идентификации. Визуальные различия часто проявляются при изменении освещения или угла обзора, особенно в металлических покрытиях.

Ключевые отличия заключаются в балансе серого и зеленого подтонов, интенсивности металлика, а также общей светлоте цвета. Даже минимальные отклонения в составе краски создают заметный контраст на поверхности.

Характеристики схожих оттенков

| Название оттенка | Код краски | Визуальное отличие |

|---|---|---|

| Средний серо-зеленый металлик | 12345 | Эталон: сбалансированный серо-зеленый с умеренным металлическим блеском |

| Туманно-зеленый металлик | 12340 | На 15% меньше зеленого пигмента, выраженный серый подтон |

| Серо-оливковый металлик | 12355 | Желтоватый отлив в зелени, более темный тон |

| Морская волна металлик | 12360 | Яркий голубой подтон, светлее эталона на 10% |

| Хвойный металлик | 12350 | Насыщенный зеленый без серой приглушенности |

Система BS 4800: соответствие британскому стандарту

Британский стандарт BS 4800 устанавливает унифицированную систему обозначения лакокрасочных покрытий для строительной отрасли. Он классифицирует цвета по трём параметрам: оттенок (двузначное число), яркость (буква) и насыщенность (двузначное число), обеспечивая точную идентификацию даже сложных металлических тонов.

Для металлических покрытий, включая серо-зелёные вариации, стандарт предусматривает специальные коды. Система гарантирует воспроизводимость цвета независимо от производителя, что критично для проектов, требующих строгого соответствия оттенков на разных поверхностях и материалах.

Кодировка металлических оттенков в BS 4800

Металлические краски в стандарте обозначаются комбинацией цифр и букв, где первая группа характеризует основной тон. Для серо-зелёных металликов типичны коды из диапазона 10-12 (серые с зелёным подтоном). Примеры соответствия:

| Название цвета | Код BS 4800 |

|---|---|

| Средний серо-зелёный металлик | 10 B 15 |

| Светлый серо-стальной металлик | 00 A 05 |

| Тёмный оливково-металлик | 12 C 29 |

Ключевые особенности системы:

- Первые две цифры: определяют цветовое семейство (00-24). Серо-зелёные тона относятся к группе 10-12.

- Буква: обозначает яркость (A – светлее, E – темнее). Для средних тонов обычно используется B или C.

- Последние две цифры: указывают на насыщенность (низкие значения – менее насыщенные, высокие – более интенсивные).

Использование кода 10 B 15 позволяет точно воспроизвести средний серо-зелёный металлик, исключая субъективность трактовки названий. Это обеспечивает:

- Совместимость материалов разных брендов

- Точное соответствие при подкраске и ремонте

- Соблюдение нормативов в архитектуре и промышленности

Каталог JPMA для японских красок

Каталог JPMA (Japan Paint Manufacturers Association) служит стандартизированной системой идентификации автомобильных красок японских производителей. Он унифицирует кодировку цветов, упрощая подбор ЛКМ для ремонтных работ. Каждый оттенок в каталоге имеет уникальный буквенно-цифровой код и официальное название, что исключает путаницу между брендами.

Для металликов, включая серо-зеленые оттенки, в JPMA применяется особая маркировка, отражающая тип эффекта (например, металлик, мика или перламутр). Коды формируются на основе химического состава и визуальных характеристик, а названия точно описывают базовый цвет и оптические свойства покрытия.

Средний серо-зеленый металлик в JPMA

В каталоге данный цвет классифицируется как средне-серый с зеленым подтоном и металлическим эффектом. Его код включает обозначение типа пигмента (например, G для зеленой базы) и маркер металлика (M или MT). Название сочетает описательные термины: серо-зеленый (gray-green), средний (medium) и металлик (metallic).

Примеры кодов и названий для схожих оттенков:

| Код JPMA | Официальное название | Особенности |

|---|---|---|

| GKM-7M | Medium Sage Green Metallic | Металлик с эффектом "шалфей" |

| J27 MT | Grayish Moss Metallic | Приглушенный зелено-серый |

Ключевые характеристики идентификации в JPMA:

- Префикс кода указывает на цветовую группу (например, G – зеленые оттенки)

- Цифры обозначают насыщенность и светлоту (средние тона: цифры 4-6)

- Суффиксы M/MT подтверждают металлический эффект

- Названия всегда включают: основной цвет + подтон + тип покрытия

Для точного определения кода среднего серо-зеленого металлика необходимо сверяться с физическим образцом каталога, так как цифровые отображения могут искажать металлический блеск. Производители вроде Toyota и Nissan дублируют эти коды в фирменных веерах (например, Toyota 6R4 или Nissan KN1), сохраняя привязку к стандарту JPMA.

Реточные номера в системе Mercedes-Benz

Реточные номера (Retouchennummern) служат официальными кодами идентификации цветов лакокрасочных покрытий Mercedes-Benz. Эти трехзначные цифровые обозначения гарантируют точное соответствие заводской рецептуре при ремонте. Каждый код соответствует уникальной формуле краски, учитывающей тип покрытия (металлик, перламутр, матовое), химический состав и технологию нанесения.

Найти реточный номер можно на табличке с данными автомобиля (обычно в дверном проёме, под капотом или в багажнике) в строке "Lackierung" или "Paint". Для модели с цветом "Средний серо-зеленый металлик" реточный номер будет указан как 356. Эта маркировка критична для корректного подбора краски в сервисных центрах и при заказе материалов.

Примеры реточных номеров и соответствующих цветов

| Код | Название цвета | Тип покрытия |

|---|---|---|

| 356 | Средний серо-зеленый металлик (Mittelgrüngrau Metallic) | Металлик |

| 744 | Серебристый металлик (Sternsilber Metallic) | Металлик |

| 040 | Черный (Schwarz) | Сплошной |

| 197 | Бирюзовый перламутр (Türkis Perleffekt) | Перламутр |

При работе с реточными номерами учитывайте ключевые аспекты:

- Региональные вариации: названия цветов могут отличаться для разных рынков при сохранении идентичного кода

- Модификаторы: к базовому коду добавляются суффиксы для специальных эффектов (например, /1 для усиленного перламутра)

- Системные изменения: до 1990-х годов использовались буквенно-цифровые обозначения, требующие конвертации в современные цифровые коды

Анализ светоотражения металлических частиц

Металлический эффект краски "Средний серо-зеленый металлик" формируется за счет ориентации алюминиевых чешуек в связующем веществе. Эти частицы действуют как микроскопические зеркала, отражая свет в зависимости от угла наблюдения. При прямом освещении возникает интенсивный блик, а при боковом – более темный тон, что создает характерную глубину и динамичность покрытия.

Размер и толщина частиц напрямую влияют на оптические свойства: крупные чешуйки дают выраженный блеск, но повышают шероховатость поверхности, тогда как мелкие обеспечивают равномерное мерцание. Оксидное покрытие на алюминии модифицирует отраженный спектр, придавая базовому серебристому отблеску зеленоватый подтон. Этот эффект усиливается за счет интерференции света в прозрачных слоях пигмента.

Факторы, определяющие светоотражающие характеристики

- Плотность распределения частиц: высокая концентрация усиливает металлический эффект, но избыток приводит к "матовости"

- Угол ориентации чешуек: параллельное расположение к поверхности обеспечивает максимальное отражение

- Показатель преломления связующего: полимеры с низким ИП (1.4-1.5) минимизируют рассеивание света

| Условие освещения | Доминирующий оттенок | Коэффициент отражения (%) |

|---|---|---|

| Прямой свет (90°) | Светло-серебристый | 85-92 |

| Рассеянный свет (45°) | Средний серо-зеленый | 60-75 |

| Боковая подсветка (15°) | Темный оливковый | 30-45 |

Цветовая стабильность покрытия зависит от равномерности распределения пигментных частиц. Дефекты ориентации чешуек (например, при нанесении пульверизатором) вызывают "полосатость" – локальные изменения яркости. Современные технологии включают магнитную ориентацию частиц при сушке для минимизации этого эффекта.

- Калибровка толщины слоя: оптимальный диапазон 15-25 мкм

- Контроль вязкости связующего для предотвращения оседания чешуек

- Введение УФ-стабилизаторов для защиты оксидного слоя частиц

Кроющая способность краски на разных поверхностях

Кроющая способность краски "Средний серо-зеленый металлик" зависит от типа обрабатываемой поверхности и её исходного цвета. На пористых материалах (дерево, бетон) укрывистость снижается из-за впитывания основы, тогда как на гладких металлических или пластиковых поверхностях распределение пигмента происходит равномернее. Особенно заметны различия при нанесении на тёмные основания, требующие дополнительных слоёв.

Металлические частицы в составе влияют на отражающие свойства, что может визуально изменять укрывистость при разном освещении. На вертикальных поверхностях возможны подтёки при избыточном нанесении, а на текстурных (штукатурка, рифлёный металл) образуются непрокрасы в углублениях. Ключевые факторы:

Зависимость от материала

- Металл: Требует грунтовки для предотвращения окисления. Может проявлять "полосы" при неравномерном нанесении.

- Дерево: Нужна пропитка или праймер. Волокна впитывают краску, снижая укрывистость на 15-20%.

- Пластик: Обязательна адгезионная грунтовка. Гладкая поверхность способствует равномерному покрытию.

| Поверхность | Рекомендуемые слои | Особенности |

| Новый металл | 2 + грунт | Риск "проступания" ржавчины |

| Старое лакокрасочное покрытие | 2-3 | Неровности усиливают видимость металлика |

| Фанера/ДСП | 3 + шпаклёвка | Торцы впитывают больше краски |

При работе с металликом критично соблюдать толщину слоя: слишком тонкий слой обнажает основу, а избыточный маскирует перламутровый эффект. Наилучшая укрывистость достигается распылением, тогда как валик оставляет микроразводы. Для сложных поверхностей (кованые элементы, рельефный пластик) предварительное тонирование грунта в серо-зелёный цвет снижает видимость пропусков.

Влияние грунта на конечный оттенок

Грунтовочный слой напрямую воздействует на визуальное восприятие "Среднего серо-зеленого металлика" из-за полупрозрачности металлических пигментов. Светоотражающие частицы в составе краски взаимодействуют с подложкой, что приводит к изменению глубины и насыщенности финишного покрытия.

Цвет грунта либо гасит, либо усиливает отдельные нюансы оттенка: холодные подтоны зеленого могут проявляться иначе на теплой или контрастной основе. Неправильно подобранная грунтовка вызывает визуальное искажение даже при точном соблюдении рецептуры смешивания краски.

Зависимость результата от типа грунта

| Цвет грунтовки | Эффект на оттенок |

|---|---|

| Белый | Осветление тона, снижение насыщенности, акцент на серебристом отблеске |

| Серый нейтральный | Максимальное соответствие эталону, сохранение баланса серого и зеленого подтонов |

| Черный | Усиление глубины, затемнение общего тона, преобладание оливковых нюансов |

| Желтоватый/бежевый | Появление грязноватого отлива, смещение в сторону теплого хаки |

Ключевые рекомендации для сохранения заявленных характеристик цвета:

- Использовать только серые грунты с нейтральным подтоном – отклонение в теплую или холодную гамму искажает металлик

- Контролировать укрывистость: слишком тонкий слой грунта проявляет дефекты основы, чрезмерный – "забивает" металлический эффект

- Тестировать комбинацию "грунт-краска" на образце перед финишным нанесением

Технология нанесения трехслойного покрытия

Трехслойная система для цвета "Средний серо-зеленый металлик" обеспечивает глубокий визуальный эффект и долговременную защиту поверхности. Она состоит из последовательно наносимых слоев: антикоррозионного грунта, декоративного базового покрытия с металлическим пигментом и прозрачного защитного лака. Каждый этап требует строгого соблюдения параметров для достижения равномерного оттенка и характерного мерцания.

Подготовка поверхности является критически важным этапом. Основа тщательно очищается от загрязнений, обезжиривается и шлифуется для устранения дефектов. Наносимый грунт должен полностью высохнуть в соответствии с технической документацией производителя перед переходом к следующей стадии.

Ключевые этапы нанесения

1. Нанесение базового слоя (краски):

- Тщательно перемешайте материал "Средний серо-зеленый металлик" для активации алюминиевых чешуек.

- Наносите равномерными перекрывающимися проходами пистолета под углом 90° к поверхности.

- Поддерживайте постоянное давление воздуха (обычно 2.0-2.5 бар) и расстояние 15-20 см.

- Добивайтесь легкого влажного блеска без потеков. Недостаточная толщина проявится пятнами, избыточная - нарушит металлический эффект.

2. Промежуточная сушка и межслойная подготовка:

Выдержите паузу для испарения растворителей (5-15 минут при 20°C). Поверхность должна быть сухой на отлип, но не полностью полимеризованной. При необходимости выполните легкую дековку ультрамелкой абразивной губкой (P800-P1000) для устранения пылинок или шагрени, затем обдуйте сжатым воздухом.

3. Нанесение лакового слоя:

- Нанесите первый слой лака тонким "туманным" слоем для адгезии.

- Через 5-10 минут нанесите второй, толстый кроющий слой равномерными движениями.

- Контролируйте глянец и отсутствие дефектов (кратеров, шагрени).

| Параметр | Базовый слой | Лаковый слой |

|---|---|---|

| Рекомендуемая вязкость | 18-20 сек (DIN4) | 16-18 сек (DIN4) |

| Толщина мокрого слоя | 12-15 мкм | 40-50 мкм |

| Время выдержки перед лаком | 5-15 мин (20°C) | Не применимо |

4. Финишная сушка: Обеспечьте полную полимеризацию согласно спецификации лака (естественная 24 часа при 20°C или принудительная 60°C в течение 45 минут). Избегайте механических нагрузок до окончательного отверждения.

Маркировка баллончиков для аэрозольного нанесения

Маркировка аэрозольных баллонов содержит критически важную информацию для точного подбора и корректного применения краски. В случае среднего серо-зеленого металлика ключевым элементом является уникальный код цвета, дублирующий цифровое или буквенно-цифровое обозначение из каталога производителя (например, RAL 6006, 338-7790 или SG-M205). Этот код гарантирует соответствие оттенка и исключает ошибки при покупке.

Дополнительно на баллоне указываются технические характеристики: тип покрытия (металлик), объем содержимого в мл/граммах, срок годности, условия хранения. Обязательно присутствуют пиктограммы безопасности и предупреждения о токсичности паров, воспламеняемости. Производители включают краткую инструкцию по подготовке поверхности, рекомендуемому расстоянию распыления (обычно 20-30 см) и времени высыхания.

Стандартные элементы маркировки

- Код цвета: основной идентификатор (например, RAL 6006 или 338-7790 для серо-зеленого металлика)

- Название оттенка: полное наименование (Средний серо-зеленый металлик)

- Тип покрытия: металлик/мат/глянец

- Объем: 400 мл, 500 мл

- Штрих-код: для сканирования в POS-системах

- Пиктограммы опасности: огнеопасно, токсично

- Производитель: логотип и контакты

| Элемент маркировки | Пример для серо-зеленого металлика | Назначение |

|---|---|---|

| Код цвета | RAL 6006 / SG-M205 | Точная идентификация оттенка |

| Палитра | Металлик | Указание визуальных свойств покрытия |

| Код партии | LOT: 24B05 | Контроль качества и отслеживание |

Для металликов дополнительно указывается необходимость интенсивного встряхивания баллона (2-3 минуты) перед использованием. Это обеспечивает равномерное распределение алюминиевых частиц в составе. Отсутствие кода или его несоответствие каталогу – признак контрафактной продукции.

Коды смешивания в компьютерных колеровочных станциях

Для воспроизведения оттенка "средний серо-зеленый металлик" колеровочные станции используют цифровые коды, уникальные для каждой системы. Эти коды содержат точные пропорции базовых компонентов и металлических пигментов, обеспечивая соответствие эталону при автоматическом смешивании.

Системы колеровки (Dulux, RAL, NCS) имеют собственные базы данных, где каждый оттенок, включая металлики, идентифицируется комбинацией букв и цифр. Код напрямую передается на станцию, управляющую дозацией пигментов и эффект-паст в основу.

Примеры кодов в различных системах

| Система | Код цвета | Название |

|---|---|---|

| RAL Design | 220 70 10 | Серо-зеленый металлик (пример) |

| NCS | S 4010-G50Y | Средний серо-зеленый с эффектом |

| Dulux Automaster | 45GY 44/029 | Mid Grey-Green Metallic |

Особенности работы с металлическими кодами:

- Эффект-пасты: Коды включают тип металлика (алюминиевая, перламутровая) и концентрацию.

- Ориентация частиц: Станции регулируют вязкость для равномерного распределения блеска.

- Калибровка: Обязательна регулярная корректировка дозаторов для точности блеска.

Особенности подбора для пластиковых деталей

При выборе оттенка "Средний серо-зеленый металлик" для пластиковых поверхностей критически важно учитывать различия в адгезии и текстуре материалов. Пластик обладает меньшей впитывающей способностью и иным коэффициентом теплового расширения по сравнению с металлом, что требует специализированных составов. Стандартные краски для металла часто демонстрируют плохое сцепление с полимерными поверхностями, приводя к отслаиванию или растрескиванию покрытия при эксплуатации.

Ключевым требованием является использование адгезионных грунтовок, формирующих промежуточный слой между пластиком и финишным покрытием. Для сохранения металлического эффекта на сложных криволинейных деталях необходимы краски с повышенной эластичностью и микрочастицами алюминиевой пудры специфической фракции. Отсутствие корректной предварительной обработки поверхности неизбежно приводит к визуальным дефектам: неравномерному переливу оттенка, "апельсиновой корке" или потере металлического блеска.

Специфика подготовки и нанесения

- Обязательная грунтовка: Применение праймеров на полиуретановой или эпоксидной основе, повышающих адгезию к конкретным типам пластика (ABS, полипропилен, поликарбонат).

- Корректировка вязкости: Разбавление состава спецрастворителями для пластика для предотвращения "сморщивания" поверхности.

- Особенности металлика: Нанесение в 2-3 тонких слоя с межслойной сушкой для равномерного распределения алюминиевых частиц.

- Защитное лакирование: Фиксация цвета UV-стойким лаком, предотвращающим выцветание пигментов под солнцем.

| Тип пластика | Рекомендуемый грунт | Особенности нанесения |

|---|---|---|

| Полипропилен (PP) | Праймер с полиолефиновыми смолами | Требует плазменной обработки или обезжиривания |

| АБС-пластик | Уретановый адгезионный грунт | Допускает шлифовку перед окрашиванием |

| Поликарбонат | Эпоксидный грунт-изолятор | Запрещена обработка спиртосодержащими составами |

Устойчивость к выцветанию под УФ-излучением

УФ-стойкость краски "Средний серо-зеленый металлик" определяется химическим составом пигментов и связующих компонентов. Металлические пигменты, особенно алюминиевые, обладают высокой отражающей способностью, что снижает поглощение разрушающего излучения. Серо-зеленая тональность достигается комбинацией неорганических пигментов (оксид хрома, углеродная сажа), известных стабильностью при длительном световом воздействии.

Качество полимерного связующего (часто акриловые или полиуретановые смолы с УФ-стабилизаторами) критически влияет на сохранение цвета. Современные системы включают светостабилизаторы типа HALS (Hindered Amine Light Stabilizers), которые нейтрализуют свободные радикалы, образующиеся при фотодеградации. Для металликов дополнительно применяют прозрачные УФ-фильтры в лаковом слое, защищающие алюминиевые частицы от окисления.

Факторы, влияющие на долговечность покрытия

- Интенсивность солнечного излучения: Прямое воздействие в южных регионах ускоряет выцветание

- Толщина слоя: Оптимальное нанесение (40-60 мкм) обеспечивает равномерную защиту

- Ускоренные испытания: Результаты тестов Q-SUN или Xenon-arc (1000+ часов без видимых изменений ΔE≤1)

| Показатель | Стандартное значение |

|---|---|

| Стойкость по шкале Blue Wool (ISO 105-B02) | 6-7 (очень высокая) |

| Срок сохранения цвета (умеренный климат) | 10+ лет |

Важно: Для поддержания устойчивости обязательна регулярная мойка поверхности, удаляющая агрессивные атмосферные отложения, катализирующие фотохимические реакции. Гарантийные обязательства производителя действуют только при соблюдении рекомендованных условий нанесения.

Отличия от перламутровых покрытий

Металлик создаётся добавлением алюминиевых чешуек в краску, что обеспечивает зеркальный блеск и чёткие световые блики. Перламутр же содержит микроскопические частицы слюды, покрытые оксидами металлов, которые преломляют свет многослойно.

Визуально металлик даёт однородный мерцающий эффект с плавными переходами тона под разными углами. Перламутр формирует сложные переливы, где основной цвет динамично сменяется дополнительными оттенками (хамелеон-эффект), создавая иллюзию глубины.

Ключевые различия

- Структура покрытия:

- Металлик: Плоские алюминиевые частицы, отражающие свет направленно

- Перламутр: Многослойные слюдяные пластинки, рассеивающие и преломляющие лучи

- Цветовая динамика:

- Металлик: Изменение яркости без трансформации базового оттенка

- Перламутр: Радикальная смена воспринимаемого цвета (например, зелёный → фиолетовый)

| Критерий | Металлик | Перламутр |

|---|---|---|

| Глубина покрытия | Поверхностный блеск | Объёмное 3D-свечение |

| Сложность ремонта | Стандартная | Высокая (требует точного совпадения слоёв) |

| Светоотражение | Чёткие блики | Мягкие радужные сияния |

Технологически перламутр требует нанесения минимум трёх слоёв (база, перламутровый пигмент, лак), тогда как металлик реализуется в двухслойной системе (цвет+лак). Это влияет на стоимость: перламутровые составы дороже на 30-50%.

Сроки полимеризации промышленных составов

Полимеризация промышленных лакокрасочных материалов, включая металлики типа "Средний серо-зеленый металлик", представляет собой химический процесс образования полимерных связей в пленкообразователе. Длительность этого процесса определяется типом связующего (алкид, акрил, полиуретан), температурой окружающей среды, влажностью, толщиной слоя и применением катализаторов. Нарушение рекомендованных временных интервалов приводит к дефектам покрытия: шагрени, потере адгезии или снижению механической прочности.

Для автомобильных металликов характерно двухэтапное отверждение: физическая сушка растворителя (до 30-60 минут при +20°C) и химическая полимеризация. Составы на основе акрилов и полиуретанов, используемые в промышленности, требуют строгого соблюдения межслойной выдержки и финальной полимеризации перед эксплуатацией. Сроки варьируются от 2 часов до 7 суток в зависимости от технологии нанесения.

Факторы влияния и стандартные интервалы

Ключевые параметры, определяющие скорость полимеризации:

- Температура: снижение с +23°C до +15°C увеличивает срок в 2 раза

- Катализаторы: добавление 2-3% отвердителя сокращает время на 30-40%

- Влажность: >80% замедляет испарение растворителей

| Этап полимеризации | Типичная длительность* | Готовность к операциям |

|---|---|---|

| Отверждение на отлип | 15-45 мин | Недопустимо касание |

| Межслойная выдержка | 20-90 мин | Нанесение следующего слоя |

| Частичное отверждение | 3-8 часов | Аккуратная транспортировка |

| Полная полимеризация | 24-168 часов | Эксплуатация, полировка |

* Для акриловых металликов при +20°C и влажности 65%

Для "Среднего серо-зеленого металлика" промышленного применения производители рекомендуют выдерживать покрытие 72 часа перед механическими нагрузками. Ускорение процесса инфракрасным излучением сокращает срок до 4-6 часов, но требует контроля температуры поверхности (макс. +60°C).

Ремонтные комплекты для авто: точность совпадения

Ключевым аспектом при использовании ремонтных комплектов для автомобиля является абсолютное совпадение оттенка с оригинальным покрытием, особенно при работе со сложными цветами вроде "Средний серо-зеленый металлик". Даже минимальные отклонения в тоне или металлическом эффекте становятся заметными на поверхности кузова. Производители комплектов указывают заводской код цвета (например, WA 712M для Nissan), но точность результата зависит от корректности этого кода и технологий смешивания компонентов.

Основные факторы, влияющие на совпадение, включают правильность идентификации кода краски через VIN-номер или табличку в салоне, а также качество колеровки базового состава. Металлические оттенки особенно чувствительны к технике нанесения: неравномерное распыление или отклонение угла напыления меняет восприятие светоотражающих частиц. Дополнительную сложность создают естественное выцветание оригинального покрытия и различия в текстуре поверхности после ремонта.

Обеспечение точности при работе с комплектами

- Валидация кода: перепроверка шифра краски через официальные базы производителя или спектрофотометр

- Подготовка поверхности: обязательное обезжиривание и использование рекомендованных грунтовок

- Тестовое нанесение: проба на незаметном участке с последующей оценкой при разном освещении

| Проблема | Решение |

|---|---|

| Несовпадение металлика | Корректировка давления краскопута и расстояния до поверхности |

| Цветовая разница | Ручная колеровка с добавлением корректирующих пигментов |

| Эффект "пятна" | Покраска смежных деталей или полная перекраска панели |

Важно: Используйте лаки из того же комплекта, что и базу – химический состав должен быть совместим. При значительном выцветании оригинальной краски рассмотрите вариант локальной покраски с переходом цвета на соседние элементы.

Сравнение 1K и 2K систем окрашивания

Основное различие между 1K (однокомпонентные) и 2K (двухкомпонентные) системами заключается в механизме отверждения. 1К-краски высыхают за счет испарения растворителей и окисления кислородом воздуха, что не требует смешивания с отвердителем перед нанесением. Это упрощает процесс, но ограничивает долговечность покрытия. Для "Среднего серо-зеленого металлика" в 1К-версии цветостойкость и глянец уступают двухкомпонентным аналогам.

2К-системы формируют покрытие через химическую реакцию основы с отвердителем (изоцианатным или полиамидным). Получаемое покрытие обладает повышенной твердостью, устойчивостью к УФ-излучению, химикатам и механическим воздействиям. Металлический пигмент в "Среднем серо-зеленом" при 2К-нанесении демонстрирует лучшую ориентацию и стабильность оттенка, но требует точного дозирования компонентов и профессионального оборудования.

Ключевые характеристики

Сравнение свойств для металлических покрытий:

| Параметр | 1K Система | 2K Система |

| Адгезия к металлу | Удовлетворительная | Превосходная |

| Стойкость к сколам | Средняя | Высокая |

| УФ-стойкость цвета | Ограниченная (выцветание) | Продолжительная |

| Срок жизнеспособности смеси | Не ограничен | 2-8 часов |

| Требования к оборудованию | Минимальные | Пистолет-распылитель, мерная тара |

Преимущества 1K систем:

- Простота применения (готовы к использованию)

- Низкая стоимость материалов

- Подходят для локального ремонта

Преимущества 2K систем:

- Повышенная износостойкость покрытия

- Улучшенная глубина и стабильность металлического эффекта

- Длительная сохранность глянца (5+ лет)

Для автомобильных деталей, эксплуатируемых в агрессивных условиях, 2К-покрытие "Средний серо-зеленый металлик" обеспечивает оптимальную защиту и визуальную стабильность. 1К-варианты применяются для интерьерных работ или краткосрочных решений.

Климатические ограничения при работе с составом

Температурный диапазон нанесения краски "Средний серо-зеленый металлик" строго регламентирован: минимальный порог составляет +5°C, максимальный – +35°C. При температурах ниже +5°C происходит замедление полимеризации связующих компонентов, что провоцирует образование трещин и отслаивание покрытия. Превышение +35°C вызывает ускоренное испарение растворителей, приводящее к дефектам поверхности – шагрени и преждевременному высыханию.

Влажность воздуха критически влияет на адгезию: максимально допустимый уровень – 80%. Превышение этого значения создает конденсат между слоями покрытия и основой, нарушая сцепление. Прямое воздействие атмосферных осадков запрещено в течение 24 часов после нанесения. Несоблюдение условий ведет к потере металлического эффекта и нарушению цветовой стабильности.

Дополнительные факторы риска

- Скорость ветра > 5 м/с вызывает неравномерное распределение металлика из-за ускоренного испарения растворителей

- Прямое УФ-излучение во время нанесения провоцирует "скин-эффект" – образование поверхностной пленки при влажном нижнем слое

- Перепады температур > 10°C между поверхностью и воздухом создают конденсацию влаги в лакокрасочном слое

| Критический параметр | Допустимый диапазон | Последствия нарушения |

| Точка росы | Минимум +3°C выше температуры основания | Белые пятна гидролиза, вздутия |

| Время межслойной сушки | 40-90 мин при +20°C | Растворение нижнего слоя, потеря текстуры |

Концентрация алюминиевых хлопьев в составе

Концентрация алюминиевых хлопьев является ключевым параметром для достижения характерного металлического эффекта в красках типа "средний серо-зеленый металлик". От их процентного содержания напрямую зависят визуальные характеристики покрытия: интенсивность блеска, глубина оттенка и степень отражения света. Оптимальная пропорция обеспечивает равномерное распределение частиц в лакокрасочном слое, формируя узнаваемую переливающуюся текстуру.

Типичная концентрация алюминиевых пигментов в таких составах колеблется в диапазоне 5-15% от общей массы краски. Превышение этого порога приводит к негативным эффектам: повышению вязкости, сложностям с распылением и образованию "сухого" покрытия с зернистой поверхностью. Недостаток хлопьев, напротив, снижает укрывистость и металлический блеск, придавая краске вид обычной матовой эмали.

Факторы влияния на концентрацию

При подборе пропорции учитывают:

- Размер частиц: Мелкие хлопья (10-30 мкм) требуют меньшей концентрации для однородного эффекта

- Тип связующего: Акриловые и полиуретановые основы по-разному удерживают пигмент

- Технология нанесения: Для автоматизированного распыления допустимы более высокие дозировки

| Концентрация | Визуальный эффект | Риски |

|---|---|---|

| 5-8% | Слабый металлик, приглушенный блеск | Неровное покрытие, пятнистость |

| 8-12% | Оптимальный перелив, глубина цвета | Минимальные |

| 13-15% | Яркий зеркальный эффект | Наплывы, снижение адгезии |

Производители фиксируют точное соотношение компонентов в технической документации. Например, для кода LZ5M (Volkswagen) или WA695N (Toyota) содержание алюминия строго калибруется для сохранения идентичности оттенка при ремонтных работах. Отклонение даже на 2-3% от эталона приводит к визуальному несоответствию цвета после покраски.

Вязкость краски для распыления HVLP

Оптимальная вязкость для систем HVLP (High Volume Low Pressure) составляет 18-25 секунд по DIN-чашке №4 при 20°C. Превышение этого диапазона приводит к формированию текстуры "апельсиновой корки", недостаток – к образованию подтёков и снижению укрывистости. Точные параметры зависят от типа краски (база, лак, акрил) и рекомендаций производителя.

Металлические составы, включая "Средний серо-зеленый металлик" (код RAL 6006), требуют особого контроля вязкости из-за наличия алюминиевых чешуек. Чрезмерное разбавление нарушает ориентацию частиц, вызывая неравномерность оттенка и потерю мерцающего эффекта. Для коррекции используйте только рекомендованные разбавители, указанные в технической карте продукта.

Ключевые аспекты работы с металликами

При распылении HVLP соблюдайте следующие требования:

- Фильтрация: Обязательная двойная фильтрация через воронки 100-190 мкм перед заливкой в бачок

- Регулировка оборудования:

- Давление воздуха на пистолете: 1.8-2.2 бар

- Диаметр дюзы: 1.3-1.5 мм для базы, 1.4-1.6 мм для лака

- Техника нанесения: Перекрытие напыления на 50% с сохранением постоянного расстояния 15-20 см

| Параметр | Норма для металликов | Риски нарушения |

|---|---|---|

| Вязкость (DIN4, 20°C) | 20-22 сек | Полосы, мутность покрытия |

| Скорость сушки слоя | 5-7 мин (до отлипа) | Растворение нижнего слоя |

Перед работой с основным покрытием проверьте вязкость вискозиметром. При отклонениях корректируйте состав постепенно, добавляя разбавитель порциями по 5% от объема. Для металликов типа RAL 6006 предпочтительны медленно испаряющиеся растворители – они улучшают растекание и ориентацию пигмента.

Требования к подготовке металлической поверхности

Металлическая основа должна быть полностью очищена от ржавчины, окалины, остатков старых покрытий и технологических загрязнений. Допустимые методы очистки включают абразивоструйную обработку (Sa 2.5), химическое травление или механическую шлифовку. Обязательно устранение видимых дефектов: вмятин, заусенцев и острых кромок, которые шлифуются до округлой формы.

Поверхность обезжиривается растворителями (уайт-спирит, ацетон) или щелочными составами для удаления масел, смазок и техногенных отложений. После обработки проводите визуальный контроль на отсутствие жировых пятен методом "чистой салфетки". Температура основания и окружающей среды при работе – от +5°C до +30°C при влажности воздуха не выше 80%.

Ключевые параметры шероховатости и грунтования

Оптимальная шероховатость после абразивной подготовки составляет Rz 20-40 мкм. Гладкие поверхности (листовая сталь, алюминий) требуют создания профиля адгезии шлифованием P180-P240. Для чугунных или рельефных деталей допустима зернистость P120-P180.

Обязательные этапы перед нанесением "Среднего серо-зеленого металлика":

- Антикоррозионное грунтование в течение 4 часов после очистки

- Использование эпоксидных или фосфатирующих грунтов толщиной 15-25 мкм

- Межслойная сушка 30-90 минут (по технической карте грунта)

- Финишное шлифование адгезионного слоя абразивом P400-P500

| Контрольный параметр | Требование | Метод проверки |

|---|---|---|

| Остаточная влажность | ≤ 8 мг/м²/ч | Гигрометром по ISO 8502-9 |

| Адгезия грунта | ≥ 5 МПа | Решетчатые надрезы ISO 2409 |

| Пылезагрязнение | Класс 1 (ISO 8502-3) | Липкой лентой/лупой 5× |

Запрещено нанесение на поверхности с точечной коррозией глубиной >50 мкм. Места сварных швов обрабатываются цинк-наполненными составами. Финишная протирка антистатической салфеткой обязательна для предотвращения дефектов "кратеров" при покраске металликом.

Зависимость цвета от толщины слоя

Для металлических красок типа "Средний серо-зеленый металлик" толщина нанесения напрямую определяет визуальное восприятие оттенка и текстуры. Частицы алюминиевой пасты в составе переориентируются при нанесении, влияя на отражающую способность и насыщенность цвета. Недостаточная толщина приводит к неравномерному распределению пигментов и металлических хлопьев, вызывая пятнистость и снижение укрывистости.

Чрезмерно толстый слой (свыше 30-35 мкм) провоцирует хаотичное расположение металлических частиц, что затемняет основной тон, приглушает характерный блеск и искажает эталонный серо-зеленый оттенок. Избыток краски также увеличивает риск подтеков, замедляет полимеризацию и нарушает адгезию. Оптимальный диапазон для проявления заявленных свойств составляет 15-25 мкм при нанесении в два равномерных слоя.

Ключевые закономерности

| Толщина слоя (мкм) | Визуальный эффект | Влияние на цвет |

|---|---|---|

| < 15 | Просвечивание грунта, пятнистость | Бледный, неровный серо-зеленый |

| 15–25 | Равномерное свечение, глубина тона | Эталонный металлик с балансом серого и зеленого |

| > 30 | Притупление блеска, затемнение | Сдвиг в сторону темно-серого, потеря "металлического" эффекта |

Рекомендации по нанесению:

- Используйте краскопульт с соплом 1.3–1.4 мм и давлением 2–2.5 атм

- Наносите первый слой толщиной 10–12 мкм, второй – 12–15 мкм

- Выдерживайте межслойную сушку 5–7 минут при +20°C

- Контролируйте толщину магнитным толщиномером после каждого слоя

Способы коррекции тона при ручной колеровке

Коррекция оттенка "Средний серо-зеленый металлик" требует анализа трех ключевых аспектов: отклонения по светлоте (слишком светлый/темный), цветовому тону (избыток/недостаток зеленого или серого) и выраженности металлического эффекта. Оценка проводится при естественном и искусственном освещении, а также под разными углами для контроля переливчатости.

Все корректирующие компоненты добавляются минимальными порциями (0.1-0.5% от общей массы) с промежуточным тщательным перемешиванием. Обязательна пробная выкраска на тестовой панели с полным высыханием, так как тон металлика меняется при испарении растворителя.

Техники корректировки

- Светлота:

- Осветление: добавление белой базы малыми дозами.

- Затемнение: введение черной пасты или транспарентной базы с микропигментом (избегая перегруза, снижающего блеск).

- Цветовой тон:

- Усиление зеленого: капельное добавление зеленого колерующего состава (например, на основе фталоцианина).

- Нейтрализация избытка зеленого: введение красного или красно-коричневого микропигмента (дозировано, чтобы не заглушить металлик).

- Коррекция серого подтона: нейтрально-серая паста для увеличения "припыленности".

- Металлический эффект:

- Усиление: добавление алюминиевой пасты с контролем размера частиц (крупные дают яркий блеск, мелкие – мягкое свечение).

- Снижение: разбавление прозрачным лаком или введение светопоглощающих добавок (микродозами).

| Отклонение от эталона | Корректирующий компонент | Риски |

|---|---|---|

| Слишком яркий, недостаточно серого | Нейтрально-серая паста | Потеря насыщенности зеленого |

| Тусклый металлик | Алюминиевая паста (мелкодисперсная) | Неравномерное распределение, "зеркальность" |

| Желтоватый подтон | Синий микропигмент (ультрамарин) | Появление фиолетового отлива при передозировке |

Штрих-код системы GSB для госучреждений

Система GSB (Государственный стандартный образец) использует уникальные штрих-коды для идентификации лакокрасочных материалов в госзакупках и проектах. Каждому цвету, включая "Средний серо-зеленый металлик", присваивается цифровой идентификатор согласно единому реестру. Штрих-код содержит зашифрованные данные о производителе, номере стандарта и технических характеристиках продукции.

Для госучреждений маркировка GSB обязательна при закупках красок. Штрих-код печатается на этикетках банок и сопроводительной документации, что позволяет автоматизировать учет и контроль соответствия ГОСТ. Сканирование кода мгновенно подтверждает легальность продукции и сверяет оттенок с утвержденным эталоном в цифровом каталоге.

Структура штрих-кода GSB на примере цвета 14-3014

| Сегмент кода | Длина | Описание | Пример |

|---|---|---|---|

| Префикс | 3 цифры | Код системы GSB | 050 |

| Код цвета | 6 цифр | Номер в каталоге RAL/GOST | 6014 |

| Код типа покрытия | 2 цифры | Металлик/мат/глянец | 07 |

| Контрольная сумма | 1 цифра | Верификация подлинности | 9 |

Для Среднего серо-зеленого металлика (RAL 6014) полный штрих-код GSB будет содержать:

- Обязательный префикс 050 для лакокрасочных материалов

- Базовый номер цвета 6014 из международного каталога RAL

- Индикатор металлика 07 в сегменте типа покрытия

- Контрольное число, рассчитываемое по алгоритму EAN-13

Цифровой идентификатор в программах подбора PPG

Каждый оттенок краски PPG, включая средний серо-зеленый металлик, имеет уникальный цифровой код. Этот идентификатор служит ключевым параметром для точного воспроизведения цвета в профессиональных системах подбора. Он гарантирует соответствие оттенка при работе с базами данных колеровочных станций или цифровыми каталогами.

Для среднего серо-зеленого металлика актуальны коды из основных систем PPG. В автомобильных ремонтных покрытиях используется номер 440-6 в линейке Envirobase High Performance. В архитектурных решениях встречаются вариации вроде PPG1163-6 из коллекции Pittsburgh Paints. Эти коды вводятся в ПО PPG (ColorView, Color Assistant) для получения точных рецептур смешивания.

Особенности использования кодов

- Точность подбора: ввод цифрового идентификатора исключает субъективные ошибки при визуальном сравнении образцов

- Кросс-системность: коды конвертируются между продуктами PPG (например, Deltron → Envirobase)

- Базы данных: каждый номер привязан к физико-химическим параметрам краски (металличность, база, связующие)

| Продуктовая линейка | Пример кода | Платформа поиска |

|---|---|---|

| Envirobase High Performance | 440-6 | ColorView Online |

| Deltron DG | DMR4950 | Color Assistant |

| Pittsburgh Paints | PPG1163-6 | Voice of Color |

При работе с металликами код дополнительно содержит данные о размере алюминиевых частиц и ориентации хлопьев. В программах после ввода цифрового идентификатора система отображает не только пропорции компонентов, но и техкарту нанесения, включая параметры давления распыла и межслойной выдержки.

Особенности состава для порошковой покраски

Состав порошковой краски для достижения эффекта "средний серо-зеленый металлик" включает комбинацию полимерной основы (чаще полиэфирной или гибридной), пигментов и металлических добавок. Основу формируют смолы, отвечающие за адгезию, эластичность и устойчивость покрытия, а также отвердители, активируемые при высокотемпературной полимеризации. Пигментный комплекс состоит из смеси серых и зеленых неорганических частиц (оксиды хрома, железа), обеспечивающих базовый оттенок.

Металлический эффект создается за счет алюминиевых чешуек или бронзового порошка, которые добавляются в массу в строго дозированном количестве (обычно 5–15% от общего объема). Размер и форма частиц влияют на степень отражения света: мелкие чешуйки дают мягкое мерцание, крупные – выраженный блеск. Для предотвращения окисления металлических включений и улучшения дисперсии в состав вводят поверхностно-активные вещества и стабилизаторы.

Ключевые компоненты и их функции

| Компонент | Тип/Пример | Назначение |

|---|---|---|

| Полимерная основа | Полиэфирная смола TGIC-free | Формирует пленку, обеспечивает адгезию и прочность |

| Пигменты | Оксид хрома (Cr₂O₃), оксид железа (Fe₂O₃) | Задают серо-зеленый базовый цвет |

| Металлические добавки | Алюминиевая пудра (20–50 мкм) | Создает металлический блеск и глубину |

| Модификаторы | Диоксид кремния (SiO₂), воски | Контроль текучести, антиседиментация |

Технологические нюансы нанесения:

- Распределение металлика: требует электростатического напыления с точной настройкой напряжения (60–90 кВ) для равномерной ориентации чешуек.

- Температура полимеризации: 180–200°C, перегрев вызывает потускнение алюминиевых частиц.

- Совместимость с грунтами: обязательное использование хроматных или фосфатирующих грунтов для усиления коррозионной стойкости.

Для сохранения стабильности цвета партии смешивают в высокоскоростных миксерах с охлаждением, предотвращающих слипание компонентов. Готовый порошок должен соответствовать стандарту RAL 7009 (Серо-зеленый) с меткой "металлик" в каталогах производителей.

Инструменты для объективного измерения цвета

Современные технологии позволяют точно идентифицировать оттенки, исключая субъективность визуальной оценки. Для этого используются специализированные приборы, анализирующие физические свойства цвета на основе спектрального отражения или излучения.

Такие инструменты особенно критичны при работе с металликами, где наличие светоотражающих частиц создает сложную оптическую структуру. Объективные данные обеспечивают точное воспроизведение оттенка в производственных условиях.

Ключевые типы измерительных устройств

- Спектрофотометры - Анализируют длину волн отраженного света, создавая детальный спектральный профиль цвета. Позволяют выявлять метамеризм.

- Колориметры - Измеряют цвет в стандартных координатах (L*a*b*, RGB), преобразуя оптические характеристики в цифровые значения.

- Мультиугловые спектрофотометры - Критичны для металликов, оценивают цвет под разными углами наблюдения (15°, 45°, 110°).

| Прибор | Точность | Особенности работы с металликами |

|---|---|---|

| Сферические спектрофотометры | ΔE ≤ 0.2 | Диффузное освещение, захват бликов |

| Многопараметрические колориметры | ΔE ≤ 0.5 | Коррекция блеска и текстуры поверхности |

Для калибровки оборудования применяются сертифицированные эталонные плитки с известными оптическими характеристиками. Результаты измерений представляются в стандартизированных системах: RAL, NCS, Pantone, что позволяет однозначно идентифицировать "средний серо-зеленый металлик" по коду (например, RAL 6006).

Сертификация экологической безопасности

Для лакокрасочных материалов, включая оттенок "Средний серо-зеленый металлик", обязательным требованием является подтверждение соответствия экологическим нормам. Это гарантирует отсутствие в составе запрещенных токсичных соединений (свинец, кадмий, ртуть), опасных растворителей и превышения допустимых концентраций летучих органических веществ (ЛОС). Сертификация контролирует полный жизненный цикл продукта – от сырья до утилизации тары.

Процедура включает лабораторные испытания образцов по утвержденным методикам (ГОСТ, ISO 14024, EN 71-3) и анализ документации производителя. Проверяются параметры: миграция тяжелых металлов, эмиссия формальдегида, уровень запаха, биоразлагаемость. Для металликов отдельно исследуется стабильность алюминиевой пудры или пигментов в составе.

Ключевые аспекты сертификации

Основные схемы подтверждения экобезопасности в РФ и ЕС:

- Экологический знак ЕС "Цветок" (EU Ecolabel) – добровольная сертификация, требующая снижения ЛОС на 10-30% относительно базовых нормативов.

- Декларация ТР ТС 041/2017 (Техрегламент ЕАЭС) – обязательна для рынка РФ, фиксирует соответствие гигиеническим нормативам.

- Стандарт GREENGUARD Gold – международная система, акцентированная на низкой эмиссии вредных веществ в помещениях.

Производители сертифицированных красок предоставляют:

- Паспорта безопасности (SDS) с указанием класса опасности компонентов.

- Результаты испытаний независимых лабораторий (например, Роспотребнадзора, LGA).

- Подтверждение использования возобновляемого сырья (био-растворители, минеральные пигменты).

| Параметр | Норматив для интерьерных красок | Метод контроля |

|---|---|---|

| Содержание ЛОС | < 30 г/л (EU Ecolabel) | ГОСТ Р 52485, ISO 11890 |

| Миграция свинца | < 0.01 мг/см² | EN 71-3 |

| Эмиссия формальдегида | < 0.001 мг/м³ | ISO 16000-3 |

Наличие сертификата позволяет маркировать продукцию эко-знаками (например, «Листок жизни» в РФ), что влияет на допуск к госзакупкам и потребительский спрос. Для металликов дополнительно подтверждается устойчивость эффекта к выгоранию без применения стабилизаторов на основе фенола.

Термостойкие модификации для двигателя

Термостойкие версии "Среднего серо-зеленого металлика" разработаны специально для экстремальных условий моторного отсека. Эти составы сохраняют стабильность цвета и адгезию при непрерывном нагреве до 250-300°C, кратковременно выдерживая пиковые нагрузки до 600°C. В основе лежат модифицированные кремнийорганические смолы, формирующие жаропрочную матрицу с повышенной эластичностью.

Ключевым отличием является введение алюминиевой пудры в пигментную систему, что усиливает теплоотражающие свойства. Металлический компонент предотвращает выгорание зеленого подтона под воздействием УФ-излучения и горячих выхлопных газов. Антикоррозийные характеристики улучшены за счет цинк-фосфатных присадок, нейтрализующих кислотные испарения.

Эксплуатационные преимущества

- Тепловая стабильность: отсутствие растрескивания при термоциклировании

- Химическая инертность: устойчивость к моторным маслам, антифризам и топливным парам

- Электроизоляционные свойства: предотвращение токов утечки на блоке цилиндров

| Параметр | Стандарт | Термостойкая версия |

|---|---|---|

| Температурный диапазон | -40°C...+120°C | -60°C...+600°C |

| Адгезия (ISO 2409) | 1 класс | 0 класс |

| Стойкость к солевому туману | 480 часов | 1200 часов |

Нанесение требует особой подготовки поверхности: фосфатирования или хроматирования металла. Рекомендуется двухслойное покрытие с промежуточной сушкой при 80°C. Код термостойкой модификации включает маркер HT (например, RAL 6006 HT или MС-151 HT).

Ограничения при покраске композитных материалов

Покраска композитных поверхностей, включая нанесение специализированных оттенков типа "средний серо-зеленый металлик", требует учета специфических свойств материалов. Композиты демонстрируют иное тепловое расширение и адгезионные характеристики по сравнению с металлами, что напрямую влияет на совместимость с лакокрасочными составами и долговечность покрытия.

Особые требования возникают при работе с металлизированными красками, где равномерное распределение частиц пигмента критично для визуального эффекта. Низкая электропроводность большинства композитов усложняет электростатическое нанесение, а структурные особенности поверхностей требуют специализированных грунтовок.

Ключевые технологические ограничения

| Фактор | Ограничение | Риски для покрытия |

|---|---|---|

| Адгезия | Необходимость химической активации поверхности перед грунтованием | Отслаивание, кратерообразование |

| Термостойкость | Ограничение температуры полимеризации (обычно до 80-90°C) | Деформация основы, пузырение |

| Металлические пигменты | Сложность ориентации частиц на непроводящих поверхностях | Неравномерность переливов, "полосатость" |

| Пористость | Обязательное шпатлевание микронеровностей | Проявление текстуры основы после окрашивания |

Для достижения равномерного металлического эффекта при нанесении серо-зеленых оттенков критически важен контроль вязкости краски и технология распыления. Пневматическое нанесение требует точной регулировки давления и расстояния до поверхности, поскольку композиты активно вписывают растворители.

- Обязательные этапы подготовки:

- Обезжиривание спецсоставами без агрессивных растворителей

- Абразивная обработка для создания адгезионного профиля

- Нанесение изоляционных грунтов для предотвращения подсмолов

- Ограничения по совместимости:

- Запрет на кислотные грунты для стеклопластиков

- Исключение составов с ксилолом и ацетоном для полимерных композитов

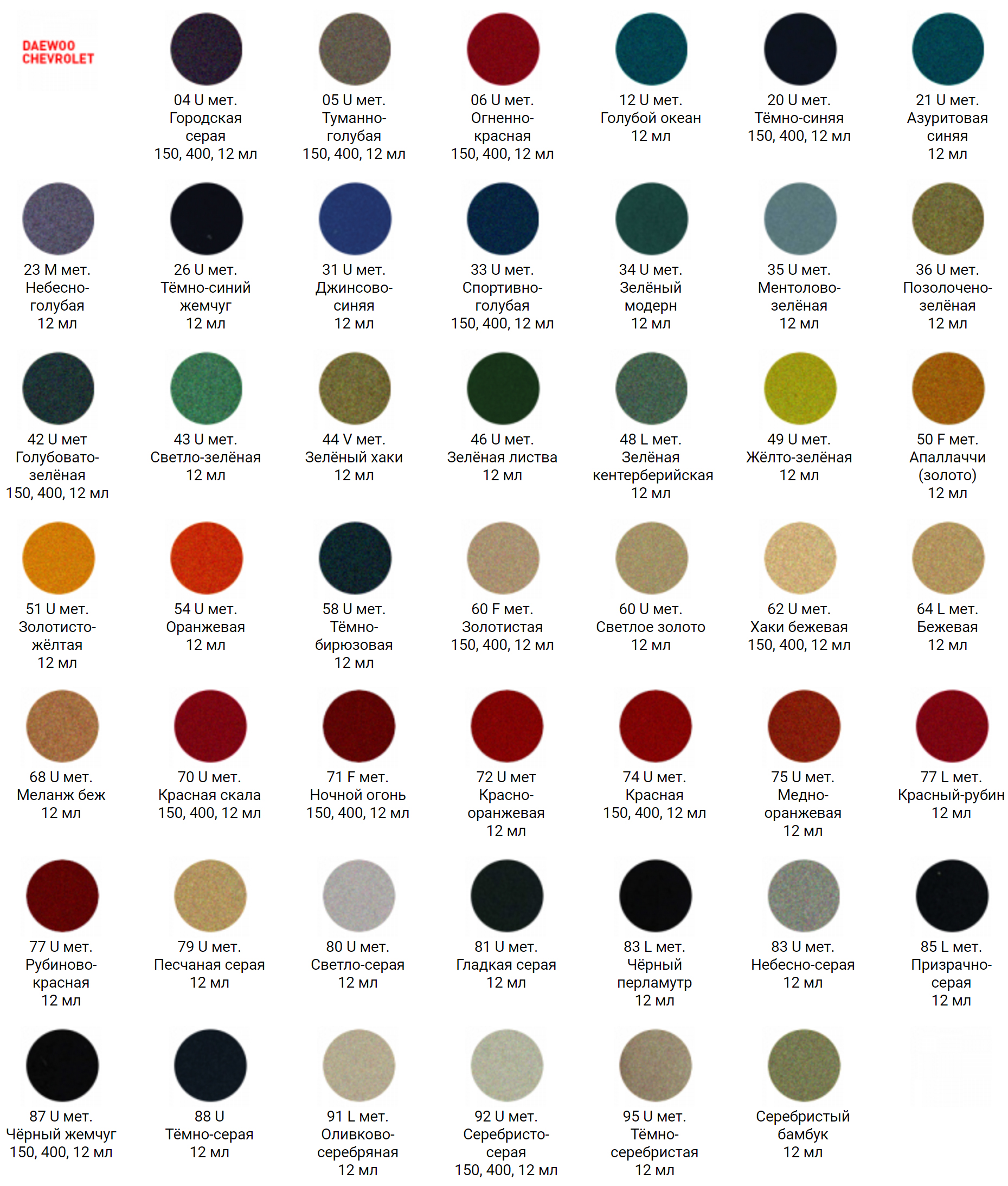

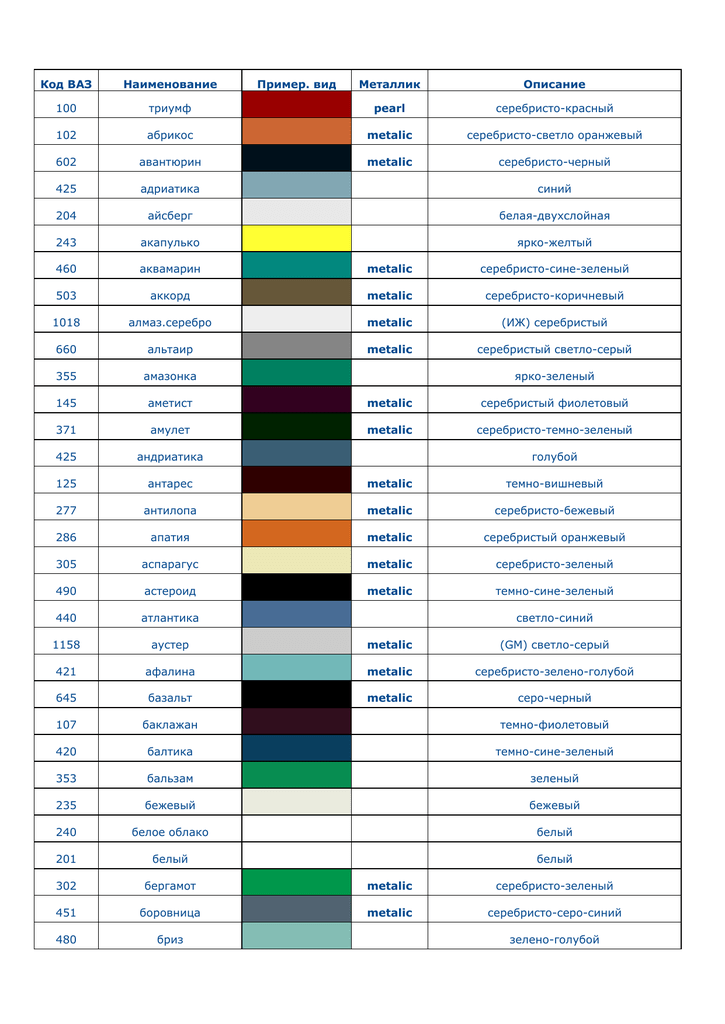

Сопоставление с каталогом "Автоцвет" ВАЗ

Цвет "средний серо-зеленый металлик" в официальной системе ВАЗ соответствует коду 423. Данный шифр является базовым идентификатором в каталогах "Автоцвет" для этого оттенка. Код наносится на табличку с техническими данными автомобиля и дублируется в сервисной документации.

В каталогах "Автоцвет" цвет фигурирует под официальным названием "Зеленый серый металлик". Вариативность формулировок ("средний серо-зеленый" vs "зеленый серый") объясняется особенностями перевода заводской спецификации. Оттенок активно использовался на моделях LADA Samara (2108-2115) и первых поколениях LADA 110 в период с 1990-х до середины 2000-х годов.

Ключевые характеристики по каталогу

| Параметр | Значение |

|---|---|

| Тип покрытия | Базовый слой + металлик |

| Группа колеровки | Зелено-синяя гамма (сектор G) |

| Рекомендуемый грунт | GF 037 серый |

При подборе краски следует учитывать:

- Модификации кода 423M для поздних партий LADA 2110

- Наличие альтернативных названий в каталогах СТО: "Серая мята", "Зеленый графит"

- Обязательную проверку образца при ремонте – возможны отклонения из-за старения пигмента

Артикул для заказа в Leroy Merlin

Для точного заказа краски "Средний серо-зеленый металлик" в Leroy Merlin необходим уникальный артикул. Он гарантирует соответствие цвета и типа покрытия, исключая ошибки при выборе среди ассортимента.

Артикулы различаются в зависимости от производителя, формы выпуска (аэрозоль, банка) и объема. Уточняйте код на официальном сайте или через мобильное приложение Leroy Merlin перед оформлением заказа.

Артикулы для популярных брендов

| Производитель | Тип упаковки | Артикул |

|---|---|---|

| Luxens | Аэрозоль 520 мл | 85981123 |

| VGT | Банка 0.9 л | 74920560 |

| Parade | Аэрозоль 400 мл | 88012405 |

Важные рекомендации:

- Всегда проверяйте артикул на актуальность в каталоге

- Указывайте код при онлайн-заказе в поле "Артикул товара"

- Для колеровки используйте систему RAL 6006 (Хромоксид зелёный матовый)

При отсутствии артикула воспользуйтесь поиском по параметрам:

Категория → "Металлические краски" → Фильтр "Серо-зеленые оттенки" → Объем упаковки.

Базы данных онлайн-подбора по фото

Современные системы распознавания автомобильных красок, такие как PPG, DuPont или Spies Hecker, используют алгоритмы компьютерного зрения для анализа загруженного изображения. После калибровки по референсным точкам (неповрежденные участки кузова, эталонные цвета) софт определяет преобладающие оттенки и текстуры, включая сложные эффекты типа металлика или перламутра.

Сопоставление происходит через сравнение полученных данных с цифровыми эталонами в базе, где каждый цвет имеет уникальный код и химический состав. Для "Среднего серо-зеленого металлика" система учитывает не только RGB-значения, но и светоотражающие свойства частиц, что критично для точного совпадения при ремонте.

Ключевые компоненты систем подбора

- Эталонные каталоги: Оцифрованные палитры производителей с метаданными (код, название, формула смешивания)

- Алгоритмы коррекции: Компенсация искажений от освещения или качества фото

- Перекрёстные базы: Соответствия между кодами разных брендов для аналогов

| Параметр анализа | Значение для металликов |

|---|---|

| Цветовой тон (Hue) | Диапазон зеленого с серой подложкой |

| Размер частиц | 0.015-0.025 мм для среднего металлика |

| Коэффициент отражения | ≥85% для идентификации эффекта |

Точность результата зависит от качества исходного фото и полноты базы. Профессиональные сервисы дополнительно предоставляют варианты замены устаревших кодоd, например, если оригинальный "Medium Grey-Green Metallic" более не выпускается.

Особенности хранения банок перед использованием

Банки с краской "Средний серо-зеленый металлик" требуют строгого соблюдения температурного режима. Оптимальный диапазон – от +5°C до +25°C при относительной влажности не более 75%. Замораживание или перегрев приводят к расслоению состава, необратимой потере металлического эффекта и глянца. Неотапливаемые гаражи, балконы и подвалы категорически не подходят для длительного хранения.

Горизонтальное положение банок провоцирует образование поверхностной пленки и комков. Всегда размещайте тару вертикально на стеллажах или поддонах, исключая прямой контакт с бетонным полом. Обязательно проверяйте герметичность крышки перед размещением: остатки краски на резьбе удаляйте ветошью, а при необходимости дополнительно уплотняйте соединение пищевой пленкой.

Ключевые требования к условиям

- Защита от света: металлические пигменты чувствительны к УФ-излучению. Храните банки в непрозрачных боксах или темных помещениях.

- Вентиляция: помещение должно проветриваться для исключения конденсации влаги на металлических крышках.

- Изоляция от источников тепла: минимальное расстояние 1 м от радиаторов, печей и электрооборудования.

| Фактор риска | Последствие нарушения | Меры профилактики |

|---|---|---|

| Вибрация | Сегрегация компонентов, потеря однородности | Избегать мест рядом с работающими станками или транспортными путями |

| Контакт с воздухом | Окисление, образование корки | Переливание остатков в меньшую тару с герметизацией силиконовой прокладкой |

Перед применением обязательно перемешивайте краску не менее 3 минут миксером на малых оборотах. Если хранение превысило 6 месяцев – проверьте однородность на тестовой поверхности. Нарушение металлического отлива или появление гранул свидетельствует о непригодности материала.

Матовая модификация: переход в non-metallic

При устранении металлического пигмента из состава краски "Средний серо-зеленый металлик" происходит принципиальное изменение визуальных характеристик. Исчезает характерный блеск и переливы света, поверхность приобретает ровную, однородную текстуру без светоотражающих частиц. Цвет сохраняет свою базовую тональность, но теряет глубину и динамичность, присущие металликам.

Технологически этот переход требует замены алюминиевой пудры или слюдяных добавок на матирующие агенты – чаще всего силикаты или полимерные воски. Кодовое обозначение краски обычно модифицируется добавлением суффикса "М" или маркера "Matte" (например, LEXUS 6V7 → 6V7M). Цветовой тон при этом может незначительно смещаться из-за различий в преломлении света, что требует лабораторной калибровки.

Ключевые отличия non-metallic версии

- Светоотражение: полное отсутствие "искрящегося" эффекта

- Тактильные свойства: бархатистая поверхность с повышенной шероховатостью

- Уход: маскировка мелких царапин, но требовательность к химическим составам

| Параметр | Металлик | Non-metallic |

|---|---|---|

| Коэффициент блеска | 85-95 единиц | 5-15 единиц |

| Толщина слоя | 35-45 мкм | 40-50 мкм |

| УФ-стойкость | Высокая (8/10) | Средняя (6/10) |

Восприятие оттенка существенно зависит от освещения: при искусственном свете матовый вариант визуально темнеет на 10-15%, тогда как прямые солнечные лучи выявляют скрытые оливковые нюансы базового пигмента. Для точного колерования производители рекомендуют использовать спектрофотометры с углом измерения 45°/0°.

Поведение покрытия при разных источниках света

Металлизированное покрытие "средний серо-зеленый" содержит светоотражающие алюминиевые чешуйки, которые резко меняют восприятие цвета в зависимости от угла падения и типа освещения. При прямом свете частицы активно отражают лучи, усиливая металлический блеск и высветляя основной оттенок. В тенях или рассеянном освещении чешуйки меньше реагируют, из-за чего доминирует глухой серо-зеленый тон, создавая иллюзию более темного и холодного цвета.

Серо-зеленая база обладает сложным дуохромным эффектом: в ней одновременно присутствуют холодные сине-зеленые и нейтральные серые пигменты. Это приводит к выраженной метамерии – явлению, при котором покрытие визуально меняет цветовой баланс под разными источниками света. Наибольшие трансформации происходят при переключении между теплым и холодным освещением, где преобладание желтых или синих лучей активирует соответствующие пигменты в составе краски.

Визуальные эффекты при распространенных типах освещения

| Источник света | Визуальный эффект | Особенности восприятия |

|---|---|---|

| Естественный дневной свет | Максимально нейтральная передача | Проявляется баланс серого и зеленого, металлик выглядит зернистым |

| Лампы накаливания | Сдвиг в сторону теплой оливки | Желтые лучи подавляют синие пигменты, металлические частицы дают золотистые блики |

| Люминесцентные лампы | Усиление холодного оттенка | Сине-зеленый компонент доминирует, серый тон воспринимается как стальной |

| Светодиоды (нейтральные) | Четкая прорисовка металлика | Высокая контрастность бликов, цвет сохраняет сбалансированность |

Срок годности состаренной краски в таре

Срок годности состаренной краски "Средний серо-зеленый металлик" в герметично закрытой таре составляет 12-24 месяца при соблюдении условий хранения. На продолжительность периода пригодности влияют: тип основы (алкидная, акриловая), наличие металлических пигментов, стабильность химического состава и технология искусственного старения, примененная производителем.

После вскрытия банки срок эксплуатации сокращается до 3-6 месяцев из-за окисления компонентов и испарения растворителей. Особое внимание уделяется металлическим пигментам – они склонны к расслаиванию и потере оптических свойств, что критично для сохранения характерного переливающегося эффекта.

Факторы, сокращающие срок хранения

- Нарушение температурного режима: хранение при температуре ниже +5°C или выше +25°C

- Прямое УФ-воздействие: приводит к фотохимическому разложению пигментов

- Негерметичная упаковка: образование поверхностной пленки и изменение вязкости

| Состояние тары | Максимальный срок годности | Визуальные признаки порчи |

|---|---|---|

| Заводская герметизация | 24 месяца | Неоднородный блеск, седиментация |

| После вскрытия | 6 месяцев | Комки, потеря металлического эффекта |

Важно: Загустевшую краску не рекомендуется разбавлять более чем на 5% от объема – это нарушает оптические свойства покрытия. Для проверки пригодности проводят тест на скрытие и адгезию на пробной поверхности.

Калькулятор расхода краски на квадратный метр

Для расчета необходимого объема краски «Средний серо-зеленый металлик» (типовой код RAL 6006 или аналог) на поверхность используется базовый алгоритм. Учитываются площадь покрытия, норма расхода материала и количество планируемых слоев.

Норма расхода указывается производителем на банке (обычно в л/м²) и зависит от типа краски, структуры поверхности и метода нанесения. Для металликов с эффектом «металлик» средний расход составляет 0,10–0,14 л/м² при нанесении в один слой на подготовленную основу.

Формула расчета

Общий объем = Площадь × Расход на м² × Количество слоев

Пример для площади 25 м²:

- Норма расхода: 0,12 л/м² (для металлика)

- Количество слоев: 2

- Итого: 25 × 0,12 × 2 = 6,0 литров

Факторы увеличения расхода:

- Пористые поверхности (дерево, штукатурка)

- Нанесение валиком вместо краскопульта

- Недостаточная подготовка основания

| Площадь (м²) | Расход (1 слой) | Расход (2 слоя) |

| 10 | 1,0–1,4 л | 2,0–2,8 л |

| 25 | 2,5–3,5 л | 5,0–7,0 л |

| 50 | 5,0–7,0 л | 10,0–14,0 л |

Рекомендуется покупать краску с запасом 10% для компенсации погрешностей и подкрашивания. Для точного результата проведите тестовое нанесение на участок 1×1 м с замером фактического расхода.

Производители с гарантией совпадения по шкале ΔE

Крупные производители лакокрасочных материалов для автомобильной промышленности строго контролируют соответствие оттенка среднего серо-зеленого металлика эталонным значениям, используя колориметрические системы и гарантируя минимальное отклонение ΔE. Эта величина объективно измеряет разницу между образцом и стандартом в цветовом пространстве Lab, где ΔE ≤ 1.0 обычно считается неразличимым невооруженным глазом.

Соблюдение норм ΔE критически важно для точного подбора краски при ремонте, исключая визуальные несовпадения на кузовных панелях. Производители, предоставляющие такую гарантию, реализуют ее через сертифицированные дилерские сети, поставляющие продукцию с сопроводительной документацией, подтверждающей протоколы тестирования.

Ключевые бренды с гарантией ΔE

- PPG (Deltron, Envirobase): Гарантируют ΔE ≤ 0.5 для базовых цветов при использовании фирменных смесителей и оборудования.

- BASF (Glasurit, R-M): Система ColorPro обеспечивает ΔE ≤ 0.8, с цифровыми рецептурами для 90-й серии.

- Axalta (Spies Hecker, Standox): Технология Micro-Mixing и колеровочные машины Spectro гарантируют ΔE ≤ 1.0.

- Sikkens (Autowave, Autoclear): Система Mixit и спектрофотометры поддерживают ΔE ≤ 0.7 для ремонтных покрытий.

| Производитель | Допуск ΔE | Технология контроля |

|---|---|---|

| PPG | ≤ 0.5 | Система Deltron Matchmaker |

| BASF | ≤ 0.8 | ColorPro Software |

| Axalta | ≤ 1.0 | Micro-Mixing + Spectro |

| Sikkens | ≤ 0.7 | Mixit Integration |

Гарантия действительна только при соблюдении условий: применение оригинальных выкрасов, калиброванного оборудования и утвержденных колеровочных баз. Отклонения в подготовке поверхности или нарушение техники нанесения аннулируют обязательства. Для среднего серо-зеленого металлика (коды типа LXH, MDS, 6U6G) производители рекомендуют проверять партии спектрофотометром перед использованием.

Список источников

При подготовке материала об автомобильной краске "Средний серо-зеленый металлик" использовались специализированные отраслевые ресурсы. Основное внимание уделялось технической документации производителей лакокрасочных материалов и стандартизированным системам цветовой идентификации.

Ключевыми источниками послужили каталоги ведущих поставщиков автокомпонентов и нормативные базы данных. Актуальность информации обеспечивалась обращением к последним редакциям изданий и цифровым платформам компаний.

Основные информационные ресурсы

- Официальные каталоги цветов автопроизводителей (General Motors, Ford, Volkswagen Group)

- Базы данных PPG Refinish с кодами металлизированных покрытий

- Справочник Dupont Performance Coatings Color Library

- Техническая документация BASF Glasurit для серо-зеленых оттенков

- Стандарты RAL Classic и RAL Effect для промышленных цветов

- Профессиональные журналы: "Автомобильная промышленность", "Лакокрасочные материалы"

- Методические рекомендации ГОСТ Р 52425-2005 по колористике

- Электронные базы цветовых решений Sherwin-Williams Automotive