Стапель своими руками - реально ли и для чего он нужен

Статья обновлена: 28.02.2026

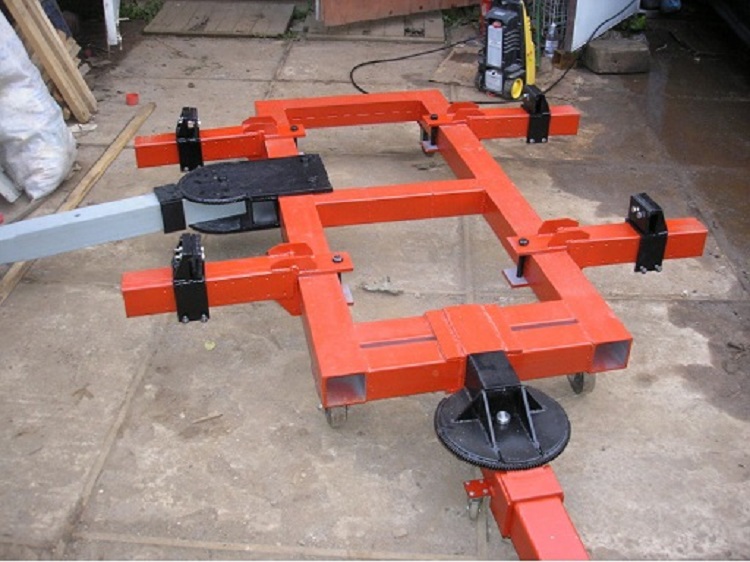

Стапель – это специальное устройство для вытяжки и правки кузова автомобиля после деформации. Его главная задача – обеспечить точное восстановление геометрии несущих элементов транспортного средства.

Изготовить стапель самостоятельно реально при наличии инженерных навыков и доступа к металлообрабатывающему оборудованию. Самодельные конструкции актуальны для автосервисов с ограниченным бюджетом или энтузиастов, выполняющих сложный кузовной ремонт в личных мастерских.

Необходимые материалы и инструменты для самодельной конструкции

Основой стапеля служит металлический каркас, требующий прочных материалов для сопротивления деформации при вытягивании кузова. Комплектующие должны обеспечивать жесткую фиксацию автомобиля и регулировку усилия.

Сборка потребует специализированного оборудования для обработки металла и точных измерений. От качества материалов и инструментов напрямую зависит безопасность и эффективность работ.

Ключевые материалы

- Профильные трубы 60×60×4 мм или 80×40×3 мм для рамы

- Стальные уголки 50×50×5 мм для усиления конструкции

- Листовой металл толщиной 8-10 мм для платформ крепления

- Винтовые домкраты (2-4 шт, грузоподъемность от 2 т)

- Цепи, такелажные стропы или тросы с талрепами

- Анкерные болты М16-М20 для крепления к полу

- Грунтовка и антикоррозийная краска

Обязательные инструменты:

- Сварочный аппарат (инверторный или полуавтомат)

- Болгарка с отрезными и шлифовальными кругами

- Дрель с набором сверл по металлу (Ø6-20 мм)

- Измерительные инструменты: лазерный уровень, рулетка 5 м, угольник

- Гаечные ключи (рожковые, накидные, торцевые)

- Струбцины для фиксации элементов при сварке

Пошаговая сборка стапеля из металлопроката в гараже

Для сборки потребуется металлопрокат: швеллеры или двутавровые балки (сечение от 100×50 мм для продольных элементов), квадратные трубы 60×60×4 мм для поперечин, листовая сталь толщиной 8-10 мм для платформ. Из инструментов обязательны сварочный аппарат, болгарка с отрезными и шлифовальными кругами, рулетка, уровень, дрель с металлическими сверлами.

Подготовьте чертеж с размерами, соответствующими габаритам автомобиля и вашего гаража. Учитывайте длину рамы авто, ширину между лонжеронами и требуемую грузоподъемность (рекомендуется минимум 2 тонны). Просчитайте расположение силовых точек для фиксации кузова.

Этапы монтажа

- Нарезка заготовок:

- Отрежьте 4 отрезка швеллера для продольных балок (длина = длина авто + 1 м).

- Подготовьте 6-8 поперечин из квадратной трубы (длина = ширина стапеля, обычно 70-90 см).

- Вырежьте 4 стальные плиты 20×30 см для опорных "лап".

- Сборка рамы:

- Разложите продольные балки параллельно на расстоянии 50-70 см друг от друга.

- Прихватите сваркой поперечины по краям и центру, контролируя диагонали рамы.

- Приварите опорные плиты к концам балок, усилив косынками.

- Монтаж фиксаторов:

- Установите вертикальные стойки из швеллера в зонах крепления кузова (перед лобовым стеклом, за задней осью).

- Приварите к стойкам регулируемые захваты: резьбовые шпильки М20-М24 с контргайками или домкратные механизмы.

- Финишные работы:

- Проварите все стыки сплошным швом, зачистите окалину.

- Просверлите в опорных плитах отверстия Ø20 мм под анкерные болты крепления к полу.

- Покройте металл антикоррозийной грунтовкой.

Важные нюансы: Обязательно выставляйте раму по уровню до окончательной сварки! Для регулировки высоты используйте подкладки из металла. Проверьте геометрию по контрольным точкам кузова автомобиля перед фиксацией.

Оценка точности и безопасности самодельного устройства

Главная проблема самодельных стапелей – отсутствие гарантированной точности геометрии. Даже незначительные отклонения в силовых элементах рамы (перекосы, углы, параллельность направляющих) или ошибки при креплении точек фиксации кузова приведут к некорректному измерению повреждений и неверному вектору правки. Последствия – не устранённые скрытые напряжения металла, повторное появление деформаций или ухудшение управляемости автомобиля.

Безопасность конструкции критически зависит от качества материалов и расчёта нагрузок. Использование неподходящего металлопроката (например, тонкостенных труб вместо толстостенных), ненадёжных сварочных швов или самодельных гидравлических узлов без предохранительных клапанов создаёт риски внезапного разрушения стапеля под высоким усилием. Это грозит травмами оператора и дополнительными повреждениями кузова из-за неконтролируемого срыва растяжек.

Ключевые риски и ограничения

- Погрешность измерений: Отсутствие калиброванных измерительных систем (линеек, цифровых датчиков) затрудняет контроль позиционирования кузова относительно нулевых точек с точностью до миллиметров, требуемой производителями.

- Стабильность под нагрузкой: Самодельные конструкции часто демонстрируют недопустимую упругую деформацию (прогибы, вибрации) при приложении усилия гидроцилиндрами, искажая процесс правки.

- Опасность крепления: Кузов фиксируется через технологические отверстия. Непрофессиональные лапы или цепи могут повредить пороги, лонжероны или точки крепления подвески, усугубив ремонт.

- Отсутствие страховки: Обычно нет дублирующих систем фиксации растяжек (цепей, тросов) или блокировок гидравлики на случай разрыва основного элемента.

| Фактор | Последствие при ошибке | Минимизация риска в "гаражных" условиях |

|---|---|---|

| Недостаточная жёсткость рамы | Прогиб стапеля, ложные показания измерений, невозможность достичь нужного усилия | Использование швеллеров/труб от 100х100х5 мм, усиление раскосами, бетонирование опор в пол |

| Кустарные силовые элементы (лапы, крюки) | Срыв крепления, повреждение кузова, травмы | Применение сертифицированных такелажных скоб, цепей G80, стальных пластин толщиной от 10 мм с правильной геометрией отверстий |

| Самодельная гидравлика | Внезапный сброс давления, разрыв шлангов, неконтролируемое движение | Использование только промышленных гидроцилиндров с клапанами сброса и манометрами, проверенные шланги высокого давления |

Важно: Для сложных работ (деформация силового каркаса, перекос проёмов) самодельный стапель неприменим. Его допустимо рассматривать только для локальных исправлений неответственных элементов (двери, крылья, багажник) при наличии у мастера опыта и понимания принципов кузовного ремонта. Перед работой обязательна проверка каждого узла на предел прочности с запасом минимум 200% от планируемого усилия.

Список источников

При подготовке материала о самостоятельном изготовлении стапеля и его применении использовались следующие категории источников:

Они включают специализированную литературу, отраслевые стандарты и практические руководства по кузовному ремонту:

- Техническая литература по автомобильному кузовному ремонту (главы о стапельных системах)

- Официальные руководства производителей стапельного оборудования

- Специализированные журналы по авторемонту (разделы инструментария)

- Патентная документация на конструкции стапелей

- Видеоинструкции по созданию гаражных приспособлений

- Форумные обсуждения на тематических авторесурсах

- Методические пособия по геометрии кузова транспортных средств

- Технические стандарты измерения силовых элементов